ELECTROPLATING

Oleh :

DODDY OCTNIAWAN

NPM : 0752010015

PROGRAM STUDI TEKNIK LINGKUNGAN

FAKULTAS TEKNIK SIPIL & PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN“

J ATIM

KATA PENGANTAR

Puji syukur kepada Allah SWT yang telah memberikan rahmat dan

hidayah-Nya sehingga penyusun dapat menyelesaikan tugas Perencanaan

Bangunan Pengolahan Air Minum (PBPAM) dengan baik.

Tugas perencanaan ini merupakan salah satu persyaratan bagi setiap

mahasiswa Program Studi Teknik Lingkungan , Fakultas Teknik Sipil Dan

Perencanaan, Universitas Pembangunan Nasional “Veteran” Jawa Timur untuk

mendapatkan gelar sarjana.

Selama menyelesaikan tugas ini, kami telah banyak memperoleh

bimbingan dan bantuan dari berbagai pihak, untuk itu pada kesempatan ini

penyusun ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Dr. Ir. Edi Mulyadi SU selaku Dekan Fakultas Teknik Sipil Dan

Perencanaan Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ir. Tuhu Agung R., MT selaku Ketua Program Studi Teknik Lingkungan

Fakultas Teknik Sipil Dan Perencanaan Universitas Pembangunan

Nasional “Veteran” Jawa Timur.

3. Ir. Naniek Ratni J.A.R., Mkes selaku dosen Pembimbing tugas PBPAM

yang telah membantu, mengarahkan dan membimbing hingga tugas

perencanaan ini dapat selesai dengan baik.

4. Ir. Novirina Hendrasarie, MT selaku dosen mata kuliah PBPAM.

5. Kedua orang tua, semua keluargaku terima kasih atas dukungan material

6. Semua rekan-rekan di Teknik Lingkungan 2007 yang secara langsung

maupun tidak langsung telah membantu hingga terselesainya tugas ini.

7. Semua pihak yang telah membantu dan yang tidak dapat saya sebutkan

satu per satu.

Penyusun menyadari bahwa masih banyak kekurangan dalam penyusunan

tugas perencanaan ini, untuk itu saran dan kritik yang membangun akan penyusun

terima dengan senang hati. Akhir kata penyusun mengucapkan terima kasih dan

mohon maaf yang sebesar-besarnya apabila didalam penyusunan laporan ini

terdapat kata-kata yang kurang berkenan atau kurang dipahami.

Surabaya, Januari 2011

DAFTAR ISI

KATA PENGANTAR………..…… i

DAFTAR ISI………..…... iii

DAFTAR TABEL………... v

DAFTAR GAMBAR……….... vi

BAB I PENDAHULUAN I.1 Latar Belakang………...1

I.2 Maksud dan Tujuan………...2

I.3 Ruang Lingkup……… 3

BAB II TINJAUAN PUSTAKA II.1. Karakteristik air yang terkandung dalam air baku …………..4

II.2. Kebutuhan air ………... ………...14

II.2.1. Sumber air minum ………...………...15

II.2.2. Parameter zat pencemar ……… 17

II.3. Bangunan pengolahan air ……….……….18

II.3.1. Bangunan penangkap air ………... 18

II.3.2. Bangunan prasedimentasi ……….. 24

II.3.3. Bak aerasi ……….……… 28

II.3.4. Koagulasi ……….. 30

II.3.5. Flokulasi ……….. 34

II.3.6. Bangunan Sedimentasi ………. 36

II.3.7. Bangunan Filtrasi ………... 38

II.3.9. Reservoar ………... 45

BAB III DATA PERENCANAAN III.1. Data Karakteristik ………47

III.2. Standar Baku Mutu………...48

III.2.1. Baku mutu air minum (DEPKES RI) ………….. 48

III.2.2. Baku mutu air minum (WHO) ……….... 49

III.3. Diagram Alir……….... 52

BAB IV SPESIFIKASI BANGUNAN IV.1. Dimensi intake ……….. 53

IV.2. Koagulasi ………...……….54

IV.3. Flokulasi ………...………...56

IV.4. Sedimentasi ……….………56

IV.5. Filtrasi ………...……...…………....60

IV.6. Desinfeksi ...………...64

IV.7 Reservoar ...………....……….65

BAB V KESIMPULAN DAN SARAN V.1. Kesimpulan……….67

V.2. Saran………...67

DAFTAR PUSTAKA

LAMPIRAN A Tabel dan Grafik

LAMPIRAN B Perhitungan Spesifikasi Bangunan

ABSTRAK

Limbah cair domestik merupakan limbah yang paling dominan mencemari lingkungan selain limbah industri. Limbah tersebut menghasilkan senyawa organik yang dapat menurunkan kualitas air. Selain itu, limbah cair domestik mengandung padatan terlarut yang tinggi sehingga menimbulkan kekeruhan dan mengurangi penetrasi cahaya matahari bagi organisme fotosintetik. Sehingga diperlukan pengolahan agar memenuhi standar lingkungan yaitu dengan reaktor

Rotary Biological Contactor (RBC).

RBC adalah suatu reaktor yang terdiri dari beberapa cakram yang berputar dengan kecepatan rotasi tertentu. Pada saat berputar sebagian cakram yang terendam dalam limbah cair akan menguraikan zat organik yang terlarut dalam limbah cair. Pada saat kontak dengan udara biomassa akan mengadsorb oksigen sehingga tercapai kondisi aerobik. Sebagai peubah yang digunakan adalah debit aliran (ml/menit) yaitu 376, 282, 226, 188, 161 ml/menit dan konsentrasi COD 628,8 mg/lt; 537,6 mg/lt; 480 mg/lt; 336 mg/lt; 212 mg/lt dengan menggunakan parameter uji COD.

Hasil terbaik yang diperoleh dari penelitian ini yaitu pada debit aliran 161 ml/menit dengan konsentrasi COD 537.6 mg yang dapat menyisihkan COD sebesar 96.87 %.

ABSTRACT

Domestic wastewater is waste dominant contaminate besides industrial waste disposal. Domestic wastewater produce organic compound that can be low water quality. Besides, domestic wastewater contains high total solid causing turbidity and decrease penetration of sunlight for organism photosynthetic. So that needs processing that can be removed by reactor Rotary Biological Contactor (RBC) for standard environment.

RBC a reactor that consists of several discs rotates with certain rotation speed. At the discs rotate, part of the discs removes the organic material from wastewater. At the discs contact with the air biomass adsorbs oxygen so that reached aerobic condition. As factor condition that used are flow rate that is 376, 282, 226, 188, 161 ml/minute and concentrasion COD 628.8 mg/lt; 537.6 mg/lt; 480 mg/lt; 336 mg/lt and 212/lt by using COD removal.

The best result that is got from this study that is in flow rate 161 ml/minute with concentrasion COD 537.6 mg that could be remove COD is 96.87 %.

I.1. Latar Belakang.

Limbah industri dapat mengandung bahan organik atau bahan anorganik

yang dapat menurunkan kualitas air menimbulkan warna, rasa serta bau bahkan

juga mengandung logam-logam berat. Limbah industri yang mengandung logam

berat perlu mendapat perhatian khusus, mengingat konsentrasi logam berat akan

memberikan efek beracun yang sangat berbahaya bagi kehidupan manusia

maupun bagi ekosistem dimana limbah tersebut dibuang. Beberapa jenis industri

seperti industri alat-alat listrik, pelapisan logam (electroplating) adalah merupakan

penghasil air limbah yang mengandung loga-logam berat seperti Cu, Cr, Fe, Mn,

Zn, Ni dan sebagainya. Limbah tersebut bila dibuang ke lingkungan harus

mengalami pengolahan terlebih dahulu agar dapat memenuhi baku mutu limbah

cair yang sudah ditetapkan oloh pemerintah daerah.

Electroplating adalah sebuah industri logam untuk perlindungan terhadap

korosi, sifat khas permukaan dan sifat teknis atau mekanis bahan tertentu serta

bertujuan untuk dekoratif atau penampilan. Untuk menurunkan nutrisi atau kadar

logam berat yang terkandung di dalam limbah industri electroplating seperti

logam berat Cr, Fe, Mn, Ni diperlukan suatu pengolahan khusus yaitu seperti

I.2. Mak sud Dan Tujuan

I.2.1 Mak sud

Adapun maksud dari perencanaan bangunan pengolahan air buangan ini

agar dapat menghasilkan kualitas limbah pelapisan logam yang sesuai dengan

standart baku mutu pemerinta, sehingga tidak mencemari badan air.

I.2.2. Tujuan

Tujuan dari pengolahan air buangan yang ingin dicapai :

a. Menentukan jenis pengolahan air buangan yang sesuai berdasarkan

pertimbangan karakteristik air buangan

b. Merencanakan bangunan pengolahan air buangan serta hal-hal

yang terkait di dalamnya termasuk lay out.

c. Merancang diagram air proses pengolahan sehingga terjadi

1. Data Karakteristik dan Standart Baku Mutu Limbah Industri

2. Spesifikasi Bangunan Pengolahan Limbah

3. Perhitungan Bangunan Pengolahan Limbah

4. Gambar Bangunan Pengolahan Limbah

5. Profil Hidrolis Bangunan Pengolahan Limbah

BAB II

TINJ AUAN PUSTAKA

2.1 Kar akter istik Limbah Industr i

Jumlah aliran limbah yang berasal dari industri sangat bervariasi

tergantung dari jenis besar kecilnya industri, pengawasan pada proses industri,

derajat penggunaan air, dan derajat air limbah yang ada sangat dipengaruhi oleh

beberapa karakteristik, sebagai berikut;

Karakteristik limbah restoran cepat saji terdiri dari :

1. Biological Oxygen Demand (BOD)

Merupakan parameter yang menunjukkan banyaknya oksigen yang diperlukan

untuk menguraikan senyawa organik yang terlarut dan tersuspensi dalam air

oleh aktivitas mikroba. Pada industri kayu lapis, BOD yang dihasilkan tinggi

pada proses di penampungan kayu dan proses mengeringkan lapisan kayu

halus menggunakan uap panas.

(MetCalf & Eddy, 4th edition, hal: 81)

2. Chemical Oxygen Demand (COD)

Adalah nilai kebutuhan oxygen yang diperlukan untuk menguraikan senyawa

kimia dalam badan air, yakni suatu parameter untuk mengetahui derajat

pencemaran air oleh senyawa organik.

3. pH (derajat keasaman)

Merupakan istilah untuk menyatakan intensitas keadaan asam atau basa suatu

larutan.

(MetCalf & Eddy, 4th edition, hal: 57)

4. TSS (Total Suspended Solid)

Suatu endapan yang dapat disaring (filtrable residu) dan dapat membentuk

suatu sludge blanket yang terdiri-dari bahan-bahan organik.

(MetCalf & Eddy, 4th edition, hal: 43)

5. Minyak dan Lemak

Minyak dan lemak membentuk ester dan alkohol atau gliserol dengan asam

gemuk. Minyak tanah dan minyak pelumas adalah derivat atau turunan dari

minyak residu dan batubara yang berisikan karbon dan hidrogen.

2.2 Bangunan Pengolahan Air Buangan

Berdasarkan proses pengolahan, maka pegolahan air buangan di bedakan

menjadi tiga, yaitu:

1. Pengolahan Fisik

Bertujuan untuk menghilangkan partikel diskrit yang dapat mengendap

dengan sendirinya dan zat yang terapung.

2. Pengolahan Kimiawi

Bertujuan untuk menghilangkan partikel koloid baik yang berupa organik

3. Pengolahan Biologis

Bertujuan untuk menstabilkan air buangan dengan memanfaatkan

mikroorganisme. Pengolahan biologis ini dapat dibedakan menjadi 3 bagian

antara lain, pengolahan aerobik. Pengolahan anaerobik dan pengolahan

fakultatif.

Bangunan Pengolahan Air Buangan mempunyai kelompok tingkat

pengolahan, pengolahan air buangan dibedakan atas:

2.2.1 Pengolahan Pendahuluan (Pre Treatment)

Proses pengolahan yang dilakukan untuk membersihkan dan

menghilangkan sampah terapung dari pasir agar mempercepat proses pengolahan

selanjutnya.

Unit pengolahannya meliputi :

1) Sumur pengumpul dan pemompaan.

Sumur pengumpul merupakan unit penyeimbang, sehingga debit dan kualitas

limbah yang masuk ke instalasi dalam keadaan konstan. Pemompaan

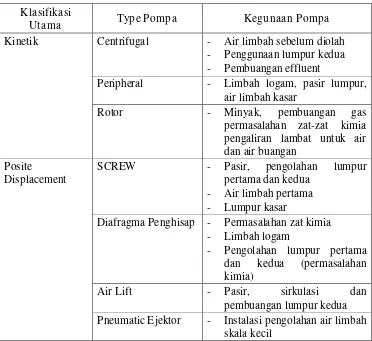

Tabel 2.1 Macam-Macam Karakteristik Pompa

Klasifikasi

Uta ma Type Pompa Kegunaan Pompa

Kinetik Centrifugal - Air limbah sebelum diolah

- Penggunaan lumpur kedua - Pembuangan effluent

Peripheral - Limbah logam, pasir lumpur,

air limbah kasar

Rotor - Minyak, pembuangan gas

permasalahan zat-zat kimia pengaliran lambat untuk air dan air buangan

Posite

Displacement

SCREW - Pasir, pengolahan lumpur

pertama dan kedua - Air limbah pertama - Lumpur kasar

Diafragma Penghisap - Permasalahan zat kimia

- Limbah logam

- Pengolahan lumpur pertama

dan kedua (permasalahan

kimia)

Air Lift - Pasir, sirkulasi dan

pembuangan lumpur kedua Pneumatic Ejektor - Instalasi pengolahan air limbah

skala kecil

(Sumber : Syed R Qasim, “WWTP Planning, Design, and Operation”, 1985, hal 178 - 179)

Rumus yang digunakan :

Saluran Pembawa Screw Pump

Pipa inlet

td = waktu detensi (dt)

H = kedalaman air (m)

Sumber : Metcalf and Eddy, Wastewater engineering Treatment and Reuse, McGraw-Hill, Inc, 1991, hal 224.

Gambar 2.1 Sumur Pengumpul dan Pompa

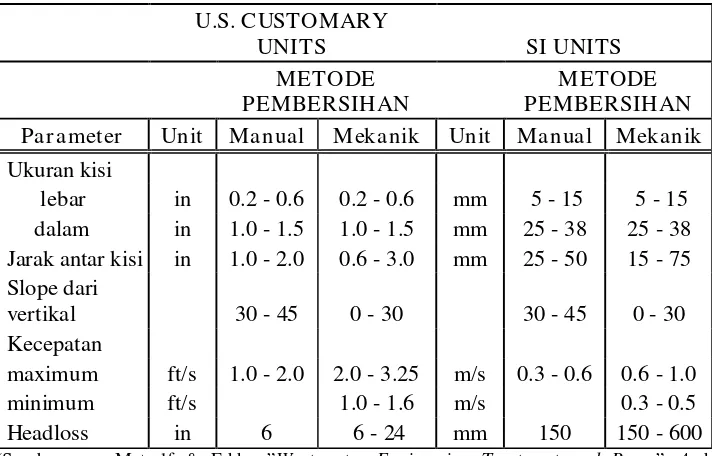

2) Screening

Screening biasanya terdiri-dari batang pararel, kawat atau grating, perforated plate dan umumnya memiliki bukaan yang berbentuk bulat atau persegi empat. Secara umum peralatan screen terbagi menjadi dua tipe yaitu

screen kasar dan screen halus. Dan cara pembersihannya ada dua cara yaitu

secara manual dan mekanis. Perbedaan screen kasar dan halus adalah pada

jauh dekatnya jarak antar bar screen.

Prinsip yang digunakan bahan padat kasar dihilangkan dengan sederet

bahan baja yang diletakan dan dipasang melintang arah aliran. Kecepatan arah

aliran harus lebih dari 0.3 m/dt sehingga bahan padatan yang tertahan di depan

saringan tidak terjepit. Jarak antar batang biasanya 20-40 mm dan bentuk

penampang batang tersebut empat persegi panjang berukuran 10 mm x 50

Screen berfungsi untuk :

1. Menyaring benda padat dan kasar yang ikut terbawa atau hanyut dalam air

buangan supaya benda-benda tersebut tidak menggangu aliran idalam

saluran dan tidak mengganggu proses pengolahan air buangan.

2. Mencegah timbulnya kerusakan dan penyumbatan dalam saluran

pembawa.

3. Melindungi peralatan seperti pompa, valve dan peralatan lainnya.

Macam-macam screen antara lain:

1) Coarse Screen

a. Menyaring padatan yang berukuran 6 – 150 mm (0.25–6in).

b. Saringan tersebut disusun tegak secara paralel.

2) Fine Screen

a. Menyaring padatan yang berukuran < 6 mm (2.25 in).

b. Biasanya disebut dengan perforated plates, wedgewire elements dan

wire cloth yang mempunyai bukaan sebesar 2.3 – 6 mm.

c. Biasanya digunakan pada pengolahan air buangan yang berfungsi

untuk menyaring padatan tersuspensi.

3) Micro Screen

Tabel 2.2 Tipe Design Untuk Pembersihan Secara Manual Dan Mekanik

Saluran untuk screen direncanakan untuk mengurangi akumulasi dari

pasir dan padatan-padatan lain yang dibawa oleh air limbah pada saluran. Dan

screen tersebut biasanya digunakan pada saluran berbentuk persegi.

Permukaan dari saluran normalnya 7 – 15 cm lebih rendah dari permukaan

tanah. Dalam perencanaan, paling sedikit digunakan 2 screen yang masing –

masing direncanakan aliran puncaknya, dan harus sempurna untuk

keseluruhan permasalahan yang di luar dugaan.

Penyaringan tergantung dari jenis air limbah, kondisi geografi, kondisi

cuaca, tipe dan ukuran screen. Banyaknya air limbah yang disaring biasanya

adalah 3.5 sampai 80 m3 / 106 m3 (0.5 – 11 ft3 / million gallon). Penyaringan

Gambar 2.2. Screening

Tabel 2.3. Faktor bentuk

J enis Bor β Bentuk

- Segi empat sisi runcing 2,42

- Segi empat sisi bulat runcing 1,83

- Segi empat sisi bulat 1,67

- Bulat 1,79

(Sumber : Syed R. Qasim, WWTP, Planning, Design, and Operation, 1985, hal 161)

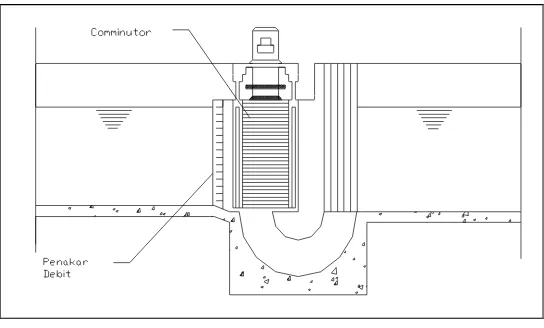

3) Comminutor

Comminutor yaitu mesin penghalus/pemarut, berfungsi untuk menghancurkan padatan kasar yang lolos dari screening, sehingga padatan

tersebut mempunyai ukuran kecil dan seragam serta tidak mengganggu

instalasi dan proses selanjutnya. Comminutor terdiri dari tabung berongga, terbuat dari besi tuang yang berputar secara kontinyu pada sumbu vertikalnya

dengan/sumber tenaga dari motor listrik. Tabung ini merupakan suatu

saringan yang mempunyai gigi-gigi pemotong yang sangat tajam.

Bahan-bahan padat yang tertahan dimuka tabung yang bergerak oleh

aliran air buangan akan dibawa oleh tabung ke sisi stasioner, dimana padatan

dihaluskan dengan kerjasama antara batang pemotong dan gigi pemotong.

dibawah comminutor terdapat saluran yang menghubungkan saluran di hulu

dan di hilir. Pemeliharaan rutin comminutor hanya terbatas pada pelumasan

dan penggantian gigi pemotong.

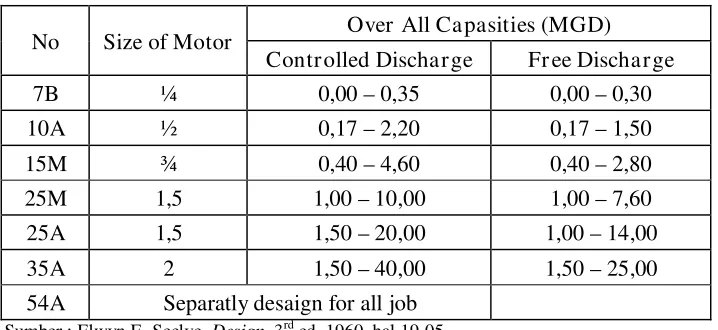

Comminutor umum digunakan di dalam perencanaan bangunan pengolahan air limbah sederhana, dengan debit kurang lebih sebanyak 0.2 m3 /

s (5 Mgal / d). Comminutor dipasang di dalam saluran air limbah dengan

material yang berukuran dari 6 – 20 mm (0.25 – 0.77 in) tanpa adanya

removal pada air limbah tersebut.

(Sumber : Metcalf & Eddy, ”Wastewater Engineering Treatment and Reuse”, 4nd edition, hal 331)

Gambar 2.3. Communicator

Rumus yang digunakan :

Perhitungan pada comminutor didasarkan pada tabel. Alat ini merupakan alat

mekanis buatan pabrik yang dapat dipesan dengan ukuran yang ada standart

Tabel 2.4. Kapasitas dan Ukuran Comminutor

No Size of Motor Over All Ca pasities (MGD)

Contr olled Dischar ge Fr ee Dischar ge

7B ¼ 0,00 – 0,35 0,00 – 0,30

10A ½ 0,17 – 2,20 0,17 – 1,50

15M ¾ 0,40 – 4,60 0,40 – 2,80

25M 1,5 1,00 – 10,00 1,00 – 7,60

25A 1,5 1,50 – 20,00 1,00 – 14,00

35A 2 1,50 – 40,00 1,50 – 25,00

54A Separatly desaign for all job

Sumber : Elwyn E. Seelye, Design, 3rd ed, 1960, hal 19-05

2.2.2 Pengolahan Pertama (Primary Treatment)

Pada tingkat ini umumnya mampu mereduksi BOD antara 25 – 30 % dan

mereduksi TSS 50 – 60 %. Pada proses ini terjadi proses fisik dengan unit

pengolahan meliputi:

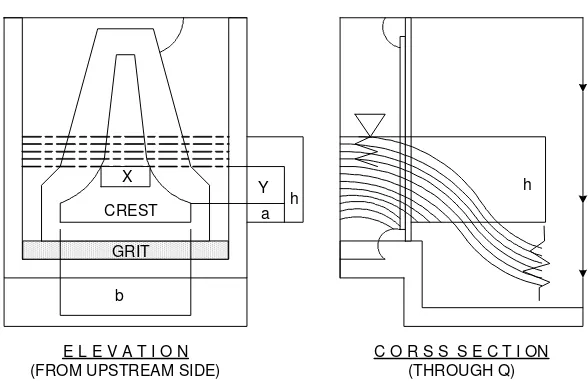

1. Grit Chamber

Fungsinya adalah untuk mengendapkan grit atau padatan tersuspensi

yang berdiameter > 0,2 mm, seperti pasir, pecahan logam atau kaca dan

butiran kasar lainnya. Kecepatan horisontal pada grit chamber harus konstan.

Penghilangan grit dimaksudkan agar tidak terjadi penyumbatan di dalam pipa

akibat adanya endapan kasar didalam saluran. Alat ini dapat berupa

proportional weir atau pharshall flume. Pengendapan yang terjadi pada proses

Ada dua jenis grit chambers :

1) Horizontal Flow Grit Chamber

Debit yang melalui saluran ini mempunyai arah horizontal dan kecepatan

aliran dikontrol oleh dimensi dan unit yang digunakan atau melalui

penggunaan weir khusus pada bagian effluen.

Tabel 2.5 Kriteria Perencanaan untuk aliran Horizontal Grit Chamber

U.S. CUSTOMARY

UNITS SI UNITS

ITEM UNIT RANGE TYPE UNIT RANGE TYPE

Waktu tinggal (td) s 45 - 90 60 s 45 - 90 60

Kecepatan horizontal ft/s 0.8 - 1.3 1 m/s 0.25 - 0.4 0.3

Kecepatan mengendap untuk

removal dari :

0.21 mm (65-mesh) material ft/min 3.2 - 4.2 3.8 m/min 1.0 - 1.3 1.15

0.15 mm (65-mesh) material ft/min 2.0 - 3.0 2.5 m/min 0.6 - 0.9 0.75

Prosentase headloss di dalam

zona sludge % 30 - 40 36 % 30 - 40 36

Panjang turbulen inlet dan

outlet % 25 - 50 30 % 25 - 50 30

(Sumber : Metcalf & Eddy, ”Wastewater Engineering Treatment and Reuse”, 4nd edition, hal 385)

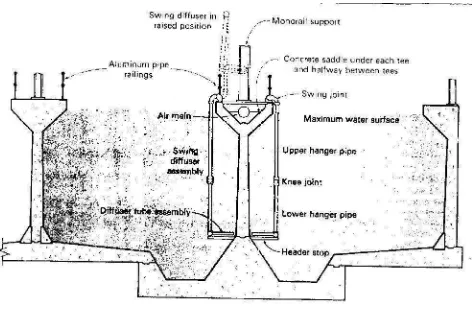

2) Aerated Grit Chamber

Saluran ini merupakan bak aerasi dengan aliran spiral dimana kecepatan

melingkar dikontrol oleh dimensi dan jumlah udara yang disuplai.

Tabel 2.6 Kriteria Perencanaan Grit Chamber Tipe Aerated

U.S. CUSTOM ARY UNITS SI UNITS

ITEM UNIT RANGE TYPE UNIT RANGE TYPE

Waktu tinggal pada

puncak aliran min 2-5 3 min 2-5 3

Dimensi :

tinggi ft 7-16 m 2-5

panjang ft 25-65 m 7.5-20

lebar ft 8-23 m 2.5-7

Rasio tinggi - lebar rasio 1:1 sampai 5:1 1.5:1 rasio 1:1 sampai 5:1 1.5:1 Rasio panjang - tinggi rasio 3:1 sampai 5:1 4:1 rasio 3:1 sampai 5:1 4:1 Penambahan udara per

unit dari panjang ft/ft-min 3-8 m/m-min 0.2-0.5

Jumlah padatan ft/Mgal 0.5-27 2 m/10 m 0.004-0.20 0.015

Gambar 2.5. Aerated Grit Chamber

Tabel 2.7. Nilai Y/A Dan X/B STEEL PLATE SCREWED TO SUUITABLE BACKING

Gambar 2.6. Proportional Weir

2. Bak Equalisasi

Berfungsi untuk mengendapkan butiran kasar dan merupakan unit

penyeimbang, sehinggga debit dan kualits air buangan yang masuk ke instalasi

3 ft freeboard

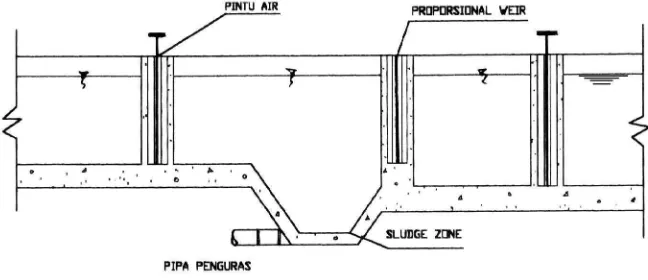

Gambar 2.7. Potongan Memanjang Bak Equalisasi

3. Flotasi

Berfungsi untuk memisahkan partikel-partikel suspensi, seperti

minyak, lemak dan bahan-bahan apung lainnya yang terdapat dalam air

limbah dengan mekanisme pengapungan.

Berdasarkan mekanismenya pemisahannya :

1. Bisa berlangsung secara fisik, yaitu tanpa penggunaan bahan untuk

membantu percepatan flotasi, hal ini bisa terjadi karena partikel-partikel

suspensi yang terdapat dalam air limbah akan mengalami tekanan ke atas

sehingga mengapung di permukaan karena berat jenisnya lebih rendah

dibanding berat jenis air limbah.

2. Bisa dilakukan dengan penambahan bahan, yaitu : Udara atau bahan

polimer yang diinjeksikan ke dalam cairan pembawanya, yang dapat

mempercepat laju partikel ringan menuju permukaan. Untuk keperluan

flotasi, udara yang diinjeksikan jumlahnya relatif sedikit (± 0,2 m3 udara)

proses flotasi akan semakin sempurna.

Gambar 2.8. Tangki Flotasi

4. Bak Pengendap I

Effisiensi removal dari bak pengendap pertama ini tergantung dari

kedalaman bak dan dipengaruhi oleh luas permukaan serta waktu detensi.

Berfungsi untuk memisahkan padatan tersuspensi dan terlarut dari cairan

dengan menggunakan sistem gravitasi dengan syarat kecepatan horizontal

partikel tidak boleh lebih besar dari kecepatan pengendapan. Skimmer yang

ada pada bak pengendap I digunakan untuk tempat pelimpah lemak dan

minyak yang mengambang.

5. Koagulasi-Flokulasi

Tingkat pengolahan air buangan selalu meningkat karena

perkembangan industri yang kompleks dan meningkatnya populasi penduduk.

Populasi yang ada dalam air terdiri dari bahan-bahan organik dan an-organik

terlarut, bakteri dan plankton, dan bahan an-organik yang tersuspensi.

Komponen kasar seperti pasir dan lumpur dapat dipisah dengan cara

pengendapan secara sederhana, sedangkan partikel-partikel halus tidak dapat

dipisah dengan cara sederhana tetepi harus dilakukan flokulasi untuk

menghasilkan partikel besar yang dapat dipisahkan. Koloid adalah substans

yang berdiameter 0.1 milimikcron-100 milimicron yang sukar dipisahkan

dengan cara sedimentasi sederhana. Untuk dapat mengatasinya(hydroxide)

yang bermuatan positif. Hydroxide ini akan menetralisir koloid yang

bermuatan negatif.

Koagulasi dapat didefinisikan sebagai proses pembentukan partikel tak

stabil dan penggabungan awal dari partikel awal tak stabil dengan cara

penambahan bahan kimia yang disebut koagulan. Untuk keperluan ini

diperlukan energi yang cukup besar dalam waktu yang relatif singkat yaitu

antara 20-60 detik, dengan gradien kecepatan 0,05 – 2,0 ft/ detik. Flokulasi

adalah transportasi partikel tak stabil sehingga terjadi kontak antara partikel.

Pada flokulasi dilakukan pengadukan lambat untuk mengabungkan partikel

yang tidak stabil sehingga membentuk flok yang cepat mengendap.

Pengolahan dengan proses koagulasi selalui diikuti proses flokulasi.

garam besi, dan kalium hidroksida) pada air buangan. Sedangkan fungsi dari

proses flokulasi adalah untukm membentuk flok-flok. Perbedaan proses

flokulasi dan koagulasi pada kecepatan pengadukannya, proses koagulasi

memerlukan yang relatif cepat dibanding proses flokulasi.

Jenis-jenis koagulan yang sering digunakan adalah:

1) Koagulan Alumunium Sulfat

Alumunium sulfat dapat digunakan sebagai koagulan dalam

pengolahan air buangan. Koagulan ini membutukkan kehadiran

alkalinitas dalam air untuk membentuk flok. Dalam reaksi koagulasi, flok

alum dituliskan sebagai Al(OH)3. Mekanisme koagulasi ditentulkan oleh

pH, konsentrasi koagulan dan konsentrasi koloid. Koagulan dapat

menurunkan pH dan alkalinitas karbonat. Rentang pH agar koagulasi

dapat berjalan dengan baik antara 6-8. Didalam air koagulan alum akan

mengalami proses disosiasi, hidrolisa dan polimerisasi.

Reaksi disosiasi:

Al2(SO4)3 2Al³. 3SO4²-

Reaksi hidrolisa:

Al2(SO4)3 + 6H2O 2Al(OH)3 +3H2SO4

Reaksi polimerisai ion komplek

[Al(H2O)6]3+ + H+O [Al(H2O)5 OH]2+ +H2O

2) Koagulan Ferri Clorida

3) Koagulan Chlorinated Copperas (Fe(SO4)3), Fe Cl3 . 7H2O

4) Koagulan Poly Aluminium Chloride(PAC)

Komponen-komponen pengaduk lambat/mekanismnya diantaranya

adalah:

a. Impeler

b. Motor

c. Controller

d. Reducer

e. Sist Transmisi

f. Shaft

g. Bearing

Kendala yang yang ada pada pengaduk lambat adalah:

a. Kurang Fleksibel Terhadap Perubahan Kualitas Air Baku

b. Sulit Beradaptasi Terhadap Perubahan Debit

c. Headloos Besar

Jenis-jenis flokulasi, yaitu:

a. Flokulasi mekanis

b. Flokulasi hidrolis

- Baffle channel flocculator

- Gravel bed flocculator

- Hidrolic jet flokulator

Pengolahan dengan proses koagulasi selalu diikuti dengan proses

flokulasi. Pengolahan dengan cara ini diperlukan untuk mengolah limbah

yang tingkat kekeruhannya cukup tinggi yang disebabkan oleh zat pencemar.

Perbedaan proses koagulasi dengan flokulasi adalah pada kecepatan

pengadukannya. Koagulasi diperlukan pengadukan yang relatif cepat

sedangkan flokulasi pengadukannya secara perlahan.

Inffluen

Effluen

Inffluen Effluen Motor

Gambar 2.10. Koagulasi – Flokulasi

Sumber: Tom D. Reynold, Unit Operations & Processes In Environmental Engineering, 2nd edition, hal. 166 - 203

6. Netralisasi

Air buangan industri dapat bersifat asam atau basa/alkali, maka

sebelum diteruskan ke badan air penerima atau ke unit pengolahan secara

biologis dapat optimal. Pada sistem biologis ini perlu diusahakan supaya pH

berbeda diantara nilai 6,5 – 9,0. Sebenarnya pada proses biologis tersebut

kemungkinan akan terjadi netralisasi sendiri dan adanya suatu kapasitas

buffer yang terjadi karena ada produk CO2 dan bereaksi dengan kaustik dan

bahan asam.

Larutan dikatakan asam bila : H+ > H- dan pH < 7

Ada beberapa cara menetralisasi kelebihan asam dan basa dalam limbah cair,

seperti :

- Pencampuran limbah.

- Melewatkan limbah asam melalui tumpukan batu kapur.

- Pencampuran limbah asam dengan Slurry kapur.

- Penambahan sejumlah NaOH, Na2CO3 atau NH4OH ke limbah asam.

- Penambahan asam kuat (H2SO4,HCl) dalam limbah basa.

- Penambahan CO2 bertekanan dalam limbah basa.

- Pembangkitan CO2 dalam limbah basa.

Gambar 2.11. Netralisasi

Sumber : Eckenfelder Jr., Industrial Water Pollution Control, 2nd edition, hal. 48 - 53

2.2.3 Pengolahan Sekunder (Secondary Treatment)

Pengolahan sekunder akan memisahkan koloidal dan komponen organik

terlarut dengan proses biologis. Proses pengolahan biologis ini dilakukan secara

aerobik maupun anaerobik dengan efisiensi reduksi BOD antara 75 - 90 % serta

Macam-macam pengolahan sekunder adalah:

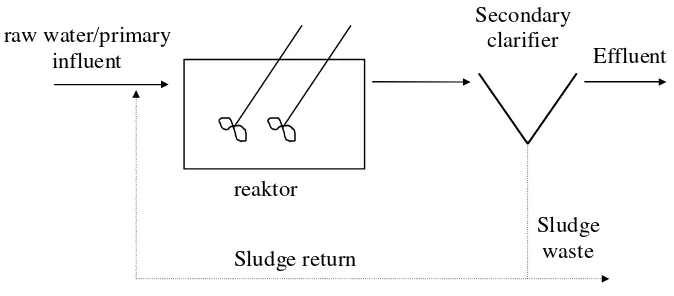

1. Pengolahan lumpur ak tif (aktivated sludge)

Untuk mengubah buangan organik, menjadi bentuk anorganik yang lebih

stabil dimana bahan organik yang lebih terlarut yang tersisa setelah

prasedimentasi dimetabolisme oleh mikroorganisme menjadi CO2 dan H2O,

sedang fraksi terbesar diubah menjadi bentuk anorganik yang dapat dipisahkan

dari air buangan oleh sedimentasi. Adapun proses didalam activated sludge,

yaitu :

a. Ensional

Pada sistem konvensional terdiri dari tanki aerasi, secondary clarifier dan

recycle sludge. Selama berlangsungnya proses terjadi absorsi, flokulasi

dan oksidasi bahan organik

Gambar 2.12. Activated sludge sistem konvensional

b. Nonkovensional

1) Step aerasi

- Merupakan type plug flow dengan perbandingan F/M atau subtrat Clarifier

Raw water/primary effluent

Reaktor

Sludge Wasr Secondary

- Inlet air buangan masuk melalui 3 - 4 titik ditanki aerasi dengan

masuk untuk menetralkan rasio subtrat dan mikroorganisme dan

mengurangi tingginya kebutuhan oksigen ditik yang paling awal.

- Keuntungannya mempunyai waktu detensi yang lebih pendek

Gambar 2.13. Step Aerasi

2) Tapered Aerasi

Hampir sama dengan step aerasi, tetapi injeksi udara ditik awal lebih

tinggi. Udara

influent

Sludge return Sludge Waste

Secondary clarifier

Udara

influent

Sludge return Sludge

Waste Secondary

clarifier

reaktor

3) Contact Stabilisasi

Pada sistem ini terdapat 2 tanki yaitu :

- Contact tank yang berfungsi untuk mengabsorb bahan organik untuk memproses lumpur aktif.

- Reaeration tank yang berfungsi untuk mengoksidasi bahan organik yang mengasorb ( proses stabilasi ).

Gambar 2.15. Contact Stabilisasi 4) Pure Oxygen

Oksigen murni diinjeksikan ke tanki aerasi dan diresirkulasi.

Keuntungannya adalah mempunyai perbandingan subtrat dan

mikroorganisme serta volumetric loading tinggi dan td pendek. O2 murni resirkulasi O2

reaktor

sludge return sludge waste

secondary clarifier Udara

influent

Secondary clarifier contact tank

5) High Rate Aeration

Kondisi ini tercapai dengan meninggikan harga rasio resirkulasi, atau

debit air yang dikembalikan dibesarkan 1 - 5 kali. Dengan cara ini

maka akan diperoleh jumlah mikroorganisme yang lebih besar.

Gambar 2.17. High Rate Aeration

6) Extended Aeration

Pada sistem ini reaktor mempunyai umur lumpur dan time detention

(td) lebih lama, sehingga lumpur yang dibuang atau dihasilkan akan

lebih sedikit.

Gambar 2.18. Extended Aeration

7) OxidationDicth

Bentuk oksidation ditch adalah oval dengan aerasi secara mekanis,

kecepatan aliran 0,25 - 0,35 m/s.

Gambar 2.19. Oxidation Dicth

2. Pegolahan dengan Biofilm

Macam-macam pengolahan dengan menggunakan biofilm :

1) Tricling Filter

Tricling filter menurunkan beban organik yang terdapat dalam air buangan dengan cara mengalirkannya pada media yang permukaannya

diselimuti oleh lumpur aktif sebagai biological film. Filter yang digunakan

batua-batuan, pasir, granit dan lain-lain dalam berbagai ukuran mulai dari

diameter 3/4 in sampai dengan diameter 2,5 in. Proses yang terjadi adalah

proses biologis yang memerlukan oksigen (aerobik).

Cara kerja Tricling filter :

Air limbah dari pengolahan primer dialirkan masuk melalui pipa Effluent

Influent

Sludg e

Aerato r

ada dalam limbah disemprotkan diatas media, dan diuraikan oleh

mikroorganisme yang menempel pada media filter. Bahan organik sebagai

substrat yang terlarut dalam air limbah di absorbsi dalam biofilm antar

lapisan berlendir.

Pada lapisan bagian luar biofilm, bahan organik diuraikan oleh

mikroorganisme aerobik. Pertumbuhan mikroorganisme mempertebal

lapisan biofilm, oksigen yang terdifusi dapat dikomsumsi sebelum biofilm

mencapai ketebalan maksimum. Pada saat mencapai ketebalan penuh

maka oksigen tidak dapat mencapai penetrasi secara penuh, sehingga pada

bagian dalam atau pada permukaan media akan berad pada kondisi

anaerobik.

Pada saat lapisan biofilm mengalami penambahan ketebalan , dan

bahan organik yang diabsorbsi dapat diuraikan oleh mikroorganisme

namuin tidak mencapai mikroorganisme yang berada pada permukaan

media. Dengan kata lain tidak tersedia bahan organik untuk sel karbon

pada bagian permukaan media, sehingga mikroorganisme sekitar

permukaan media mengalami fase endogenous atau kematian. Pada

akhirnya mikroorganisme sebagai biofilm tersebut akan lepas dari media,

cairan yang masuk akan ikut melepas atau mencuci dan mendorong

biofilm keluar setelah itu lapisan biofilm baru akan segera tumbuh.

Fenomena lepasnya biofilm dari media tersebut disebut sloughing dan hal

ini fungsi dari beban organik dan beban hidrolik pada trickling filter

sedangkan beban organik memberikan kecepatan daya dalam biofilm.

Berdasarkan beban hidrolik dan organik maka dapat dikelompokan tipe

trickling filter low rate dan high rate.

Trickling filter terdiri dari suatu bak dengan media permeable

untuk pertumbuhan mikroorganisme. Filter media biasanya mempunyai

ukuran diameter 25-100 mm, kedalaman filter berkisar 0,9-2,5m (rata-rata

1,8) media filter dapat mencapai 12 m yang disebut sebagai tower

trickling filter.

Air limbah didistribusikan pada bagaian atas dengan satu lengan

distributor yang dapat berputar. Filter juga dilengkapi dengan underdrain

untuk mengumpulkan biofilm yang mati untuk kemudian diendapakan

dalam bak sedimentasi. Bagaian cairan yang keluar biasanya dikembalikan

lagi ketrickling filter sebagai air pengencer air baku yang diolah.

(Sumber: Djoko B.M. Teknik Pengolahan Air Limbah secara Biologis, hal 75 – 78).

2) Rotating Biological Contactor ( RBC )

RBC menurunkan biomassa sebelum diendapkan pada bak

pengendap dengan cara yaitu RBC yang terdiri dari suatu piringan seri

berbentuk lingkaran yang terbuat dari bahan PVC, disusun secara vertikal

dengan menghubungkan satu sama lain dengan satu sumbu, sehingga

piringan tersebut dapat berputar. Sebagian piringan tersebut tercelup

dalam air limbah yang diolah dimana akan tumbuh biofilm dan menempel

pada permukaan piringan dalam bentuk lendir. Pada saat berputar bagian

piringan yang tercelup air akan menguraikan zat organik yang terlarut

dalam air, sedangkan pada saat kontak dengan udara, biomassa akan

mengabsorpsi oksigen sehingga tercapai kondisi aerobik dan biomassa

yang berlebihan akan terbawa keluar.

Keuntungan RBC :

1) Waktu kontak yang tidak terlalu lama, biasanya ≤ 1 jam karena luas

permukaan besar.

2) Dapat mengolah air limbah pada kisaran kapasitas yang besar, dari ≤

1000 gal/hari sampai ≥ 100.000 gal/hari.

3) Tidak diperlukan recycle.

4) Biomassa yang terlepas (sloughing) mudah dipisahkan dari air yang

sudah diolah.

5) Biaya operasi cukup murah karena tidak diperlukan keahlian khusus

Gambar 2.21.Rotating Biological Contractor (RBC)

(Sumber: Djoko B,M Teknik pengolahan limbah industri hal 84 – 86)

3. Pengolahan dengan Kolam Aer obik

1) Aerobik Lagoon

Aerobik lagoon adalah salah satu bentuk pengolahan biologis yang

sederhana. Kolam stabilisasi secara biologis akan membutuhkan area yang

luas dengan kedalaman yang dangkal. Dengan kolam semacam ini maka

kondisi aerobik akan terpelihara dengan adanya alga dan bakteri.

Kolam stabilisasi secara aerobik mengandung bakteri dan algae

dalam kondisi aerobik disepanjang kedalaman. Ada dua tipe pengolahan

aerobik lagoon, yaitu tipe high rate yaitu dengan memaksimalkan produksi

algae, pada kedalaman lagoon sekitar 15 – 45 cm.

yang dihasilkan, kedalaman lagoon sampai 1,5m. Untuk mencapai hasil

terbaik, lagoon diaduk secara periodik dengan pompa atau surface

aeration.

Prinsip pengolahan ini adalah, bahan organik yang terlarut dalam

air dioksidasi oleh bakteri aerobik dan fakultatif dengan menggunakan

oksigen yang dihasilkan oleh algae yang tumbuh disekitar permukaan air.

Proses reaksi fotosintesis dan reaksi yang dilakukan algae dapat ditulis

sebagai berikut::

Photosintesis:

CO2 + 2H2O + cahaya matahari → CH2O + O2 + H2O

Sel Baru Algae

Respirasi

CH2O + O2→ CO2 + 2H2O

(Sumber Djoko D.M Teknik pengolahan limbah secara biologis hal 88)

2) Aer ated Lagoon

Aerated lagoon merupakan pengembangan dari aerobik lagoon

yaitu dengan memasang surface aerator untuk mengatasi bau dan beban

organik yang tinggi.

Pada proses aerated lagoon pada prinsipnya sama dengan extended

aeration pada proses lumpur aktif, poerbedaannya terletak pada kedalaman

air yang dangkal dan oksigen diperoleh dari surface aerator atau diffuser

keadaan tersuspensi. Pada sistem ini tanpa dilakukan dan biasanya diikuti

dengan kolam pengendapan yang besar.

Aerated Lagoon

Kolom Pengendapan Air Baku

Gambar 2.22. Aerated Lagoon

3) Kolam Fakultatif

Kolam fakultatif merupakan kolam dengan kedalaman 1 – 2,5

meter. Pada kolam ini kedalaman air terbagi menjadi tiga zona yaitu zona

aerobik di bagian atas, zona fakultatif di bagian tengah, dan zona

anaerobik di bagian bawah atau dasar kolam. Proses penurunan BOD atau

organik COD terjadi karena adanya aktivitas reaksi simbiosis antara algae

dan bakteri.

Algae yang menempati bagian atas akan melakukan fotosintesis

pada siang hari, sebagai hasilnya produksi oksigen yang cukup tinggi

terjadi pada siang hari. Oksigen terlarut yang dihasilkan akan

dimanfaatkan oleh bakteri aerob untuk proses penguraian zat organik

dalam air buangan (sebagai BOD). Pada bagian ini terjadi proses biologi

secara aerobik (full aerobic), dan pada bagian ini juga dimungkinkan

terjadinya proses nitrifikasi. CO2 yang dihasilkan oleh bakteri akan

Pada lapisan kedua jumlah oksigen relatif lebih sedikit. Hal ini

disebabkan berkurangnya algae atau cahaya matahari yang masuk ke

lapisan ini. Kondisi yang ada adalah antara aerobik dan anaerobik. Pada

siang hari mendekati aerobik dan pada malam hari cenderung anaerobik

sehingga disebut sebagai kondisi fakultatif. Bakteri yang berperan

dinamakan bakteri fakultatif.

Pada lapisan di atas dasar kolam terjadi proses anaerobik atau tanpa

adanya oksigen. Zat padat yang mudah mengendap atau mikro organisme

yang mati akan mengendap di dasar kolam. Pada kondisi demikian terjadi

dekomposisi zat organik secara anaerobik dan dihasilkan gas-gas CO2,

NH3, H2S, dan CH4. Proses denitrifikasi juga dimungkinkan terjadi di zona

ini.

Gambar 2.23. Kolam Fakultatif

4. Pengolahan Anaer obik

1) Fixed Bed Reaktor

Prinsip operasi dari fixed bed reactor adalh air limbah yang dapat

menuju keatas (up flow) ataupun kebawah (down flow ) melalui suatu

untuk menempel mikroba dan menangkap flok yang tidak bisa menempel.

Mikroba yng menempel bertanggung jawab dalam proses stabilisasi air

limbah .Pada saat awal prose perlu seeding dengan merendam media filter

di dalam sptictank. Suatu saat biofilm akan menempel sehingga terjadi

clogging oleh karena itu perlu di lakukan penggelontoran. Apabila carbon bed sudah jenuh maka carbon bed akan digantikan dengan yang baru

Underdrain System

2) Fludized Bed Reaktor

Merupakan reaktor dengan media pasir yang dialiri air limbah

dengan debit tertentu. Pada reaktor ini banyak biomassa menempel pada

media yang berukuran kecil sebagai biofilm. Biomassa yang menyelimuti

partikel media berada pada kondisi terekspansi [bergerak melayang-

layang atau terfluidasi secara vertikal dengan aliran keatas (up flow)].

Besarnya kecepatan partikel dicapai dengan mengatur besarnya tingkat

resirkulasi. Ukuran dan densitas dari media merupakan penentu dari

kestabilan sistem operasi dan ekonomis tidaknya reator. Dalam reaktor ini

tidak ada injeksi oksigen sehingga reaktor dalam keadaan tertutup.

Fluidized Bed

Recycle Pump

Influen t

Sand Trap Effluent Gas

3) Anaer obik lagoon

Pada anaerobik lagoon kedalaman air dapat mencapai 6 meter.

Kondisi anaerobik dapat dicapai dengan memberikan beban organik yang

tinggi sehingga terjadi deoksigenisasi, adanya lapisan scum (busa) pada

permukaan air kolam berguna untuk mencegah masuknya oksigen dari

atmosfer. Pada kondisi ini bahan organik akan mengalami stabilisasi yang

merupakan hasil kerja bakteri anaerobik thermophilik dengan proses

digestion.

Proses pengolahan yang terjadi analog dengan single stage

anaerobic digestion dimana asam organik dibentuk oleh bakteri dengan

memecah organik komplek. Selanjutnya asam yang terbentuk diubah

menjadi gas methane, gas karbon dioksida, sel dan produk lain yang stabil.

Air baku yang diolah bercampur di bagian bawah, hal ini dicapai

dengan cara melakukan pemasangan pipa inlet di bagian dasar kolam

menuju ke tengah kolam. Pipa inlet dalam keadaan terbenam pada kolam.

Bahan yang mudah mengapung seperti minyak, lemak dan zat padat yang

ringan akan berada di bagian permukaan air dan biasanya menutupi

seluruh permukaan air. Dengan demikian panas yang dihasilkan di seluruh

kedalaman kolam dapat dipertahankan. Pada tipe ini tidak diperlukan

pemanasan, equalisasi, mixing, maupun sirkulasi lumpur. Keutamaan dari

pengolahan jenis adalah mempunyai kemampuan mengolah dengan beban

dinding dan dasar kolam dapat dipasang lapisan kedap air (misal: plastik,

clay).

Gambar 2.26. Anaerobik Lagoon

4) Upflow Anaer obik Sludge Blanket (UASB)

Pada prinsipnya reaktor UASB terdiri dari lumpur padat yang

berbentuk butiran. Lumpur atau sludge tersebut ditempatkan dalam suatu

reaktor yang didesain dengan aliran ke atas. Air limbah mengalir melalui

dasar bak secara merata dan mengalir secara vertikal, sedangkan butiran

sludge akan tetap berada atau tertahan dalam reaktor.

Karakteristik pengendapan butiran sludge dan karakteristik air

limbah akan menentukan kecepatan upflow yang harus dipelihara dalam

reaktor. Biasanya kecepatan aliran ke atas berada pada rentang 0,5 – 0,3

m/jam. Untuk mencapai formasi sludge blanket yang memuaskan, pada

saat kondisi hidrolik puncak (debit puncak) kecepatan dapat mencapai

antara 2 – 6 m/jam.

Gas yang terperangkap dalam butiran sludge sering mendorong

sludge tersebut ke bagian atas reaktor, yang disebabkan oleh

sludge di luar reaktor dan kemudian dikembalikan lagi ke dalam reaktor.

Hal ini dapat dilakukan dengan membuat gas-solid-liquid separator yang

ditempatkan di bagian atas reaktor. Gas yang terbentuk dapat ditampung

dalam separator tersebut dan sludge dikembalikan lagi ke reaktor.

Masalah yang dihadapi pada UASB terutama adalah sludge yang

bergerak naik yang disebabkan oleh turunnya densitas sludge. Disamping

itu juga turunnya aktivitas spesifik butiran. Beragamnya densitas sludge

memberikan ketidak seragaman sludge blanket sehingga sebagai

akibatnya sludge akan ikut keluar reaktor.

Tingginya konsentrasi suspended solid dan fatty mineral dalam air

limbah juga merupakan masalah operasi yang serius. Suspended solid

dapat menyebabkan penyumbatan (clogging) atau channeling. Adsorbsi

suspended solid pada sludge juga akan mempengaruhi proses dan air

limbah yang mengandung protein atau lemak menyebabkan pembentukan

busa.

Keuntungan :

- Kebutuhan energi rendah

- Kebutuhan lahan sedikit

- Biogas berguna

- Kebutuhan nutrien sedikit

- Sludge mudah diolah/dikeringkan

Gambar 2.27. Upflow Anaerobik Sludge Blanket

2.2.4 Pengolahan Ter sier (Tertiary Treatment)

Pengolahan ini adalah kelanjutan dari pengolahan terdahulu, oleh karena

itu pengolahan jenis ini akan digunakan apabila pada pengolahan pertama dan

kedua, banyak zat tertentu yang masih berbahaya bagi masyarakat umum.

Pengolahan ketiga ini merupakan pengolahan secara khusus sesuai dengan

kandungan zat yang terbanyak dalam air limbah, biasanya dilaksanakan pada

nitrogen, fosfat, bakteri patogen dan lainnya. Unit pengolahan tersier ini terdiri

dari :

1) Ion Exchange

Untuk limbah cair yang bahan pencemarnya larut dan membentuk ion

(bahan anorganik), pengolahannya tidak dapat dilakukan dengan cara

adsorbsi, karena ion-ion cenderung menjadi permukaan yang berbatasan

dengan absorber, sehingga cara pengolahan yang dipilih untuk jenis tersebut

adalah pertukaran ion (ion exchange) baik ion positif maupun ion negatif.

Secara garis besar prosesnya serupa dengan adsobsi yaitu dengan

mengkontakkan limbah dengan bahan aktif penukaran ion yang siap memberi

ion H+ atau OH- ke limbah dan menerima ion positif atau ion negatif dari

limbah. Keadaan jenuh juga akan dialami oleh bahan aktif penukar ion, yang

pemulihan keaktifanya dapat dilakukan melalui proses regenerasi. Limbah

biasanya menggunakan proses ion exchange antara lain yang mengandung

logam, misalnya Na2+, Ca2+, Cu, Ni, Cr, Mg2+, Fe, Co.

Gambar 2.28. Ion Exchange

Sumber : Eckenfelder Jr., Industrial Water Pollution Control, 2nd edition, hal. 291 - 297 Effluent

2) Kar bon Ak tif

Pengolahan air limbah dengan menggunakan karbon aktif biasanya

digunakan sebagai proses kelanjutan dari pengolahan secara biologis. Organik

terlarut yang ada dengan cara menyerap partikel yang berada dalam partikel

juga bisa dihilangkan. Selain itu proses ini juga bisa menghilangkan bau,

warna, rasa, bahan organik (fenol), merkuri dan lain-lain.

Gambar 2.29. Karbon Aktif

3) Bak Pengendap II (Secondary Clarifier)

Bangunan ini digunakan untuk mengendapkan lumpur setelah proses

sebelumnya, biasanya proses lumpur aktif. Pada unit pengolahan ini, terdapat

scrapper blade yang berjumlah sepasang yang berbentuk vee (V). Alat tersebut

digunakan untuk pengeruk lumpur yang bergerak, sehingga slude terkumpul

pada masing-masing vee dan dihilangkan melalui pipa dibawah sepasang

yang terdapat di tegah bagian bawah clarifier.. Lumpur dihilangkan dari sumur

pengumpul dengan cara gravitasi.

Waktu tinggal berdasarkan rata-rata aliran per hari, biasanya 1 – 2 jam.

Kedalaman clarifier rata-rata 10 – 15 feet ( 3 – 4,6 meter). Clarifier yang

menghilangkan lumpur biasanya mempunyai kedalaman ruang lumpur (sludge

blanket) yang kurang dari 2 feet (0,6 meter ).

Gambar 2.30 Secondary clarifier

Sumber: Tom D. Reynold, Unit Operations & Processes In Environmental Engineering, 2nd edition, hal. 260 - 262

2.2.5 Desinfektan

Desinfektan adalah bahan yang digunakan untuk membunuh ya tergantung

pada pH air.

Nilai konstanta ionisasi Ki tergantung suhu dapat diperkirakan dari tabel

Suhu OC 0 5 10 15 20 25

Klor bebas dapat juga ditambahkan ke air dalam bentuk garam hipoklorit

dengan reaksi sebagai berikut : bakteri yang tidak dikehendaki yang ada dalam air,

seperti bakteri pathogen penyebab penyakit.

Densinfektan harus memenuhi beberapa persyaratan tertentu, yaitu:

1) Dapat membunuh berbagai jenis dan semua populasi pathogen yang ada

didalam air minum dalam jangka waktu dan suhu tertentu

2) Tidak bersifat racun, baik untuk manusia maupun binatang atau ditolak

eksistensinya karena rasa/baunya

3) Biaya pengadaan murah, metode penyimpanan dan pemberiannya mudah dan

aman

4) Kadar dalam air minum sudah dianalisa dan diketahui

5) Masih menyisakan kadar tertentu sebelum dikonsumsi (Fair, 1971)

Cara-cara yang digunakan untuk membunuh bakteri adalah sebagai

berikut:

1. Pemanasan

Pemanasan air hingga ketitik didih merupakan cara desinfektan yang

paling tua dan sederhana dalam skala rumah tangga di negara berkembang.

Waktu pendidihan air minimal adalah 15 – 20 menit untuk memestikan

matinya bakteri pathogen (penyebab penyakit), namun bukan bakteri

berbentuk spora yang taha terhadap suhu air mendidih.

Sistem pemanasan terhadap air tersebut tidak memberikan proteksi

kesadahan sementara yang ada dalam air. Hal ini dapat dilihat dari makin

tebalnya kerak didasar ketel pemanas air.

2. Ultra Violet

Matahari merupakan disenfektan alam. Pada umumnya sinar ultra

violet adalah lampu uap mercuri yang menghasilkan sinar tak tampak dengan

panjang gelombang 2537 angstrom.

Untuk menjamin terjadinya proses disinfeksi, air harus bebas dari

bahan pengabsorbsi sinar, seperti senyawa aromatik dan senyawa fenol,

termasuk LAS, serta dari material tersuspensi yang mampu menghalangi

masuknya sinar. Selain itu, waktu pemaparan dan intensitas pemaparan sinar

ultra violet harus memadai, serta ketebalan air waktu melewati sinar

sedemikian tipisnya, sehingga tidak ada organisme yang lolos dari paparan.

3. Bahan Kimia

Bahan kimia pengoksidasi/oksidan terdiri dari:

a) Kelompok halogen (klorin, bromin, iodin, klorin dioksid)

b) Ozon

c) Oksidan lain, seperti: kmno4, h2o2

Diantara halogen, gas klorin dan senyawa klorin lainya merupakan

disinfeksi yang efektif dan koefisien. Bromin dan iodin dapat digunakan

dikolam renang. KmnO4 yang harganya relatif mahal, merupakan bahan

disinfektan yang digunakan untuk berbagai keperluan dirumah sakit. Bahan ini

minum. Ozon merupakan disinfeksi yang kuat namun sangat mahal, tanpa

meninggalkan sisa ozon untuk pengaman dijaringan distribusi.

Teknologi disinfeksi tergantung pada 4 hal pokok yaitu:

1) Jenis bakteri yaitu non spor forming bacteri

2) Jenis distribusi dan kadar desinfektan

3) Jenis dan kadar air yang akan didisinfektan

4) Waktu kontak

Desinfektan secara kimia dapat dilakukan dengan cara:

1. Chlor inasi

Chlorinasi merupakan salah satu desinfektan kimia yang umumnya

dipakai dalam pengolahan air bersih maupun air buangan. Fungsi chlorin

yang utama adalah sebagai desinfektan, tetapi fungsi lain bisa untuk

penghilang bau.Klor dipilih karena efektif pada konsentrasi rendah, mudah

dan berbentuk sisa klor jika digunakan pada dosis yang mencukupi.

Senyawa klor yang umum digunakan adalah gas klor (Cl2), kalsium

hipoklorit (Ca(OCL)2), dan sodium hipoklorit (NaOCL) dan klor dioksida

(CLO2)

Klor dalam bentuk gas bila diinduksi kedalam air akan berlangsung

reaksi:

Cl2 + H2O HOCl + H+ + Cl-

Konstanta stabil untuk reaksi ini adalah:

K =

(

)

( )( )

efisiensi pembunuhan HOCl sekitar 40-80 kali dari OCl – dan keberadaan.

Ca(OCl)2 + 2H2O → 2HOCl + Ca(OH)2

Na(OCl) + H2O → HOCl + NaOH

Asam hipoklorit adalah pengoksidasi yang sangat aktif. Karena itu

mula mula akan bereaksi dengan ammonia yang sering terdapat dalam air

dan air limbah dan membentuk tipe kloramin sebagai berikut:

NH3 + HOCl → NH2Cl (monokloramin) + H2O

NH2Cl + HOCl → NHCl2 (diklorin) + H2O

NHCl2 + HOCl → NCl3 (nitrogen triklorida) + H2O

Reaksi-reaksi ini sangat tergantung pada pH, temperatur waktu

kontak rasio klor terhadap ammonia. Klor dalam senyawa –senyawa ini

disebut klor tersedia tergabung.

Senyawa klor ini kurang efisien dalam membunuh bakteri. Karena

yang efisiensi sebagai desinfektan. Penambahan dosis klor berakibat

monokloramin pecah hingga membentuk N2.

2NH2Cl + HOCl → N2 + 3HCl + H2O

Reaksi ini tidak menghasilkan klor aktif, sehingga kadar klor aktif

menurun sampai titik terendah yang disebut break point. Kecepatan reaksi

break point (BPC) tergantung pada pH dan maksimum terjadi pada pH

antara 6,5-8,5. Waktu kontak yang diperlukan lebih dari 30 menit dengan

demikian waktu klorinasi lebih dari BPC akan memberikan sisa klor bebas

untuk pengaman sistem distribusi, dan bau / rasa yang ada didalam air

hilang, kecuali bila terdapat ammonia dalam jumlah yang besar sehingga

terbentuk trikloramin (nitrogen triklorida).

Beberapa faktor penting yang mempengaruhi desinfektan dengan

kalor adalah :

1) Efisiensi klor

2) Efisiensi beberapa klor

3) Pengadukan

4) Reaksi break point

5) Waktu kontak

6) Karakteristik air

7) karakteristik mikroorganisme

Hubungan antara jenis desinfektan, pH, energi aktivitas dan

Tabel. 2.6

Keter gantungan Waktu Kontak dan Klor amin Pada H Yang Ber var iasi

No J enis klor pH E, Kalor i* Q10

1 Klorin 7.0 6400 1.42

8.5 8200 1.65

9.8 12000 2.13

10.7 15000 2.50

2 Kloramin 7.0 12000 2.08

8.5 14000 2.28

9.5 20000 3.35

Cara kerja clorinasi:

Pada bak pengaduk terjadi proses pencampuran antara air pelarut

dengan chlor, hingga trcampur secara merata

Air dari bak pelarut /pengaduk dialirkan ke bak penenang untuk

menenangkan aliran dan menjaga fluktuasi aliran air chlor

Dari bak penenang air chlor kemudian diinjeksikan (sesuai dosis

dengan mengunakan dosing pump) kebak kontak chlor

Inlet motor pengaduk dosing pump pipa injeksi

Valve

2. Ozonisasi

Ozon merupakan oksidasi kuat berbetuk gas yang berwarna biru

yang berbau tajam dan merupakan bentuk yang tidak stabil dari oksigen

yang terdiri dari tiga atom O(O3).

Ozon dihasilkan dari oksigen yang dilewatkan pada listrik

bertegangan tinggi dalam udara kering.

Sifat ozon adalah :

1) Berat molekul : 48 gram / mol

2) Titik didih pada tekanan atmosfir normal : -112oC

3) Temperatur kritis : -12,1oC

4) Tekanan kritis : 55,30.105 Pa

5) Entalphi pembentukan molekul : 34220 ± 240kal

pada – 298oK ; 1,013.105 Pa

6) Densitas realtif terhadap udara : 1.657

Densitas absolut pada kondisi normal

(0oC ; 1,013.105Pa) : 2.143 kg/Nm3

7) Kelarutan dalam air pada 1 atm, 25oC : 0.006g/l

Ozon lebih larut dalam air dari pada oksigen. Ozon sering

digunakan untuk desinfektan air minum dan air limbah dan mengoksidasi

bahan-bahan penyebab bau, rasa, warna. Pemakaian ozon dalam

pengolahan air minum yang paling umum adalah untuk desinfeksi bakteri

dan virus. Dosis ozon sebesar 0.4mg/l dalam waktu 4 menit (faktor waktu

pathogenik dan polivirus. Faktor CT sebesar 2 diperlukan untuk

menghilangkan Glardiacysis.

Ozon yang digunakan sebagai desinfektan dalam air mengalami

reaksi sebagai berikut:

O3 + H2O → HO-3 + OH-

HO-3 + OH- → 2H2

O3 + H2O → HO + 2O2

HO + HO2 → O2

Pada reaksi itu terbentuk radikal bebas, HO2 dan HO yany

mempunyai kekuatan oksida besar dan merupakan bentuk yang aktif

disinfeksi. Radikal bebas juga mempunyai kekuatan oksidasi bereaksi

dengan pengotor yang lain dalam larutan.

Bila ozon masuk kedalam air akan terjadi 2 kemungkinan yaitu

oksidasi langsung yang berlangsung lambtat dan selaktif, auto

dekomposisi menjadi radikal hidroksil yang berlangsung cepat. Oksidasi

langsung akan terjadi bila pH air rendah atau auto dekomposisi akan

terjadi bila pH air tinggi

2.2.6 Pengolahan Lumpur

Dari pengolahan air limbah maka hasilnya adalah berupa lumpur yang

perlu diadakan pengolahan secara khusus agar lumpur tersebut tidak mencemari

dalam disposal sludge memiliki masalah yang lebih kompleks. Hal ini disebabkan

karena :

1. Sludge sebagian besar dikomposisi dari bahan-bahan yang responsibel untuk menimbulkan bau.

2. Bagian sludge yang dihasilkan dari pengolahan biologis dikomposisi dari bahan organik.

3. Hanya sebagian kecil dari sludge yang mengandung solid (0,25% - 12%

solid).

Tujuan utama dari pengolahan lumpur adalah :

- Mereduksi kadar lumpur

- Memanfaatkan lumpur sebagai bahan yang berguna seperti pupuk dan sebagai

penguruk lahan yang sudah aman.

Unit pengolahan lumpur meliputi :

1. Sludge Thickener

Sludge thickener adalah suatu bak yang berfungsi untuk menaikkan kandungan solid dari lumpur dengan cara mengurangi porsi fraksi cair (air),

sehingga lumpur dapat dipisahkan dari air dan ketebalannya menjadi

berkurang atau dapat dikatakan sebagai pemekatan lumpur. Tipe thickener yang digunakan adalah gravity thickener dan lumpur berasal dari bak

pengendap I dan pengendap II. Pada sistem gravity thickener ini, lumpur

Gambar 2.30. Sludge Thickener

Sumber : Syed R. Qasim, Wastewater Treatment Plants Planning, Design, and Operation, CBS College Publishing, 1985, hal 436 - 440

2. Sludge Digester

Sludge digester berfungsi untuk menstabilkan sludge yang dihasilkan

dari proses lumpur aktif dengan mengkomposisi organik material yang bersifat

lebih stabil berupa anorganik material sehingga lebih aman untuk dibuang.

Gambar 2.31. Sludge Digester

3. Sludge Drying Bed

Sludge drying bed terdiri dari lapisan pasir kasar dengan kedalaman 15 – 25 cm, lapisan kerikil dengan ukuran yang berbeda-beda, dan pipa yang

berlubang-lubang sebagai jalan aliran air. Sludge drying bed dibuat dengan

beberapa bak/bagian, tergantung pada keperluannya. Pembagian ini

dimaksudkan agar lumpur benar-benar kering sebelum lumpur yang basah

dimasukkan kembali.

Lumpur dimasukkan ke dalam Sludge drying bed dengan ketebalan

20 – 30 cm dan dibiarkan hingga kering. Waktu pengeringan tergantung

kondisi setempat. Misalnya dalam waktu 10 – 15 dengan bantuan sinar

matahari hari dan akan dicapai tingkat kekeringan antara 30% - 40%.

Sludge

III.1. DATA KARAKTERISTIK

Sumber air buangan dari Industri Electroplating ini mempunyai debit ( Q ) = 0,2 m3 /

detik. Sedangkan data kualitas air buangan yang dikeluarkan oleh industri tercantum pada

Tabel 3.1.

Tabel 3.1. Parameter air buangan Industri Electroplating yang harus diolah

No. Par ameter Kadar ( mg / liter )

1 TSS 2450

2 Cr 6

3 Fe 8

4 Ni 1,4

5 Mn 0,7

6 pH 2

Sumber : Data Perencanaan

III.2. STANDART BAKU MUTU

Proses pengolahan air limbah ini dilakukan untuk memenuhi standart kualitas baku

mutu air buangan dengan effluent berdasarkan standard baku mutu yang ditetapkan melalui

Surat Keputusan Gubernur Jatim No.45,tahun 2002 tentang baku mutu limbah cair bagi

2 Cr 0,5

3 Fe 5

4 Ni 1

5 Mn 0,5

6 pH 6-9

(S.K.Gubernur KDH Tingkat I Jawa Timur No.45 th.2002)

III.3. DIAGRAM ALIR PENGOLAHAN LIMBAH

Berdasarkan data air buangan yang dihasilkan oleh Industri Electroplating maka

yang telah ditentukan. Berikut rangkaian proses yang direncanakan untuk mengolah limbah

yang dihasilkan oleh Industri Electroplating tersebut berupa diagram alir, sebagai berikut:

Gambar 3.1. Diagr am Alir Pengolahan Limbah Industr i Electr oplating

Bak Penampung

Bak Pengendap I

Reaktor Redoks

Netralisasi

Badan Air Saluran Pembawa

IV.1 NERACA MASSA

Debit (Q) =200 L/hr = 0,2 m3/dt = 17280 m3/hr Data Kar akter istik limbah industr i Electr oplating

NO. PARAMETER DATA PERENCANAAN BAKU MUTU

1. TSS 2450mg/L=2,45kg/m3=42336kg/hr 20mg/L=0,002kg/m3=345,6kg/hr

2. Cr 6mg/L=0,006kg/m

4. Ni 1,4mg/L=0,0014kg/m

3

=24,19kg/hr =0,25 kmol/hr

1mg/L=0,001 kg/m3=17,28kg/hr = 0,18 kmol/hr

5. Mn 0,7mg/L=0,0007kg/m

5.1. Kesimpulan

Dari neraca massa yang tercantum pada bab 4, maka setiap bangunan

pengolahan memiliki efisiensi untuk meremoval parameter pencemar tertentu

sesuai dengan kapasitasnya. Effluent dari restoran cepat saji yang sudah melalui

proses pengolahan telah memenuhi baku mutu yang ditetapkan oleh Keputusan

Menteri Negara Lingkungan Hidup No 112 Tahun 2003.sehingga diperbolehkan

untuk dibuang ke badan air.

Karakteristik limbah air buangan Restoran Cepat Saji

No Parameter Kadar (mg/l)

1. BOD 1000

2. COD 2000

3. TSS 550

4. Minyak dan Lemak 100

5. PH 8

debit (Q) = 600 m3/hari

Adapun bangunan pengolahan air buanganganya adalah

1. Saluran pembawa

2. Screen

3. Sumur Pengumpul

5. Flotasi

6. Koagulasi dan Flokulasi

7. Bak Pengendap I

8. Activated Sludge

9. Sludge Drying Bed

5.2. Sar an

Dalam merencanakan suatu bangunan pengolahan air limbah, seharusnya

memperhatikan karakteristik air limbahnya dan besar dari debit air limbahnya

sehingga bangunan yang akan dibuat mampu menurunkan pencemar secara

optimal dan harus memperhatikan luas area yang tersedia untuk IPAL, sehingga

luas lahan mencukupi untuk pembangunan IPAL yang sudah direncanakan.

Selaian itu analisa ekonomi juga perlu diperhatikan agar bisa merencanakan