DAN OKSIGEN DENGAN PROSES OKSIDASI

PRA RENCANA PABRIK

Oleh :

ACHMAD RIZAL QOMAINI

NPM : 0731010034

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JATIM

SURABAYA

OKSIGEN DENGAN PROSES OKSIDASI

OLEH :

ACHMAD RIZAL QOMAINI

0731010034

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN ”

JAWA TIMUR

Dengan mengucapkan rasa syukur kepada Tuhan Yang Maha Esa dan

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Timbal Oksida (Litharge) dari

Timbal dan Oksigen Dengan Proses Oksidasi”, dimana Tugas Akhir ini

merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan

program pendidikan kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi

Industri, Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Timbal Oksida (Litharge) dari

Timbal dan Oksigen Dengan Proses Oksidasi ” ini disusun berdasarkan pada

beberapa sumber yang berasal dari beberapa literatur , data-data , majalah kimia,

dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada:

1. Bapak Ir. Sutiyono, MT Selaku Dekan Fakultas Teknologi Industri,

UPN “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT Selaku Ketua Jurusan Teknik Kimia,

Fakultas Teknologi Industri, UPN “Veteran” Jawa Timur.

3. Bapak Ir. Siswanto, MS Selaku Dosen Pembimbing Pra Rencana

5. Seluruh Civitas Akademik Jurusan Teknik Kimia , FTI , UPN

“Veteran” Jawa Timur.

6. Kedua orangtua kami yang selalu mendoakan kami.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , Juni 2011

Pra Perancangan Pabrik Timbal Oksida ini dimaksudkan untuk membantu

pemerintah dalam hal mengurangi barang import, serta dimaksudkan untuk

membuka lapangan kerja baru dengan mengurangi masalah pengangguran yang

semakin meningkat. Selain itu juga dapat digunakan sebagai bahan dasar

pembuatan tabung kaca pesawat televisi, sebagai bahan pelapis plate accu, bahan

kaca pada pembuatan barang pecah belah, peralatan optik, bahan pencampur

pernis,cat, tinta, keramik dan digunakan sebagai katalis pada pembuatan karet,

dan plastik.

Pabrik Timbal Oksida yang direncanakan disini mempunyai performance

sebagai berikut :

Kapasitas produksi : 20.000 ton / tahun

Bahan baku : Timbal Batangan

Bentuk perusahaan : Perseroan Terbatas

Sistem organisasi : Garis dan Staff

Sistem proses : Continuous

Lokasi pabrik : Manyar, Gresik

Waktu operasi : 330 hari / tahun

Jumlah karyawan : 80 orang

Utilitas :

- Air : 41 m3/ hari

- Listrik : 171,09 kW

- Bahan bakar : 20,206 lb / hari

Evaluasi ekonomi :

- Fixed Capital Investment (FCI) : Rp 47.358.626.626

- Working Capital Investment (WCI) : Rp. 86.666.666.667

- Total Capital Investment (TCI) : Rp. 134.025.293.293

- Total Production Cost (TPC) : Rp. 462.058.681.683

- Internal Rate of Return (IRR) : 23,28 %

- Rate on Equity (ROE) : 26,12 %

- Payout Period (POP) : 3,84 tahun

Tabel I.1. Data impor Timbal oksida 2005-2009 ……...…... I - 2

Tabel I.2. Komposisi umum kandungan Pb ………... I - 4

Tabel VII.1. Instrumentasi pada Pabrik ………...…... VII - 3

Tabel VIII.2.1. Baku mutu air baku harian ………….………...… VIII - 2

Tabel VIII.3.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…...… VIII - 8

Tabel VIII.3.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ..…...……….…………...……. VIII - 9

Tabel IX.1. Pembagian Luas Pabrik ……….………...… IX - 5

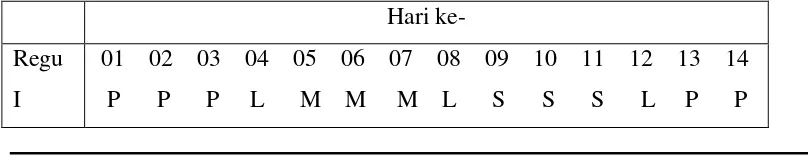

Tabel X.1. Jadwal Kerja Karyawan Proses ……….…...… X - 7

Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…...… X - 10

Tabel XI.1. Hubungan kapasitas produksi dan biaya produksi …... XI - 7

Tabel XI.2. Hubungan antara tahun konstruksi dengan modal sendiri

……….……….……….……... XI - 7

Tabel XI.3. Hubungan antara tahun konstruksi dengan modal pinjaman ……….……….………...….……… XI - 7

Tabel XI.4. Tabel Cash Flow ……….……...………….…… XI - 8

Tabel XI.5. Internal Rate of Return ……….………....….…… XI – 10

Tabel XI.6. Rate on Equity ……….…...……….….…… XI - 11

Tabel XI.7. Payout Time …………...…….…..………....….… XI - 10

Gambar IX.1 Lay Out Pabrik ……….……….………… IX - 6

Gambar IX.2 Peta Lokasi Pabrik ……….……….……… IX - 8

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 9

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 11

HALAMAN JUDUL ……….……….………. i

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii

BAB I PENDAHULUAN ……….……….……… I – 1

BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1

BAB III NERACA MASSA ……….……….…… III – 1

BAB IV NERACA PANAS ……….……….……… IV – 1

BAB V SPESIFIKASI ALAT ……….……….. V – 1

BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1

BAB VIII UTILITAS ……….……….……… VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1

BAB X ORGANISASI PERUSAHAAN ……….………… X – 1

BAB XI ANALISA EKONOMI ……….……….… XI – 1

BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

BAB I

PENDAHULUAN

1.1 LatarBelakang

Kebutuhan litharge di Indonesia cukup besar, untuk kebutuhan ini Indonesia masih mengimpor dari negara lain. Berdasarkan pada kenyataan inilah maka industri litharge akan mempunyai prospek yang cukup baik di Indonesia. Selain itu masih didukung adanya beberapa faktor antara lain sebagai berikut :

1. Jangkauan pemasaran litharge cukup memadai, mengingat Indonesia merupakan negara yang sedang mengembangkan industrinya dan litharge mempunyai berbagai kegunaan yang dapat dipakai dalam industri yang lain.

2. Sampai saat ini kebutuhan litharge di Indonesia untuk keperluan industri – industri masih terus meningkat.

Berdasarkan pertimbangan – pertimbangan diatas, maka dirasakan perlunya untuk mendirikan pabrik litharge di Indonesia.

Perencanaan pabrik litharge di Indonesia memiliki tujuan utama yaitu untuk memenuhi kebutuhan dalam negeri, selain itu diharapkan mempunyai daya guna yang lebih ekonomis serta membuka lapangan pekerjaan yang dapat menekan angka pengangguran, dan meningkatkan pendapatan masyarakat dan negara.

Litharge merupakan senyawa penting yang banyak digunakan sebagai bahan dasar pembuatan tabung kaca pesawat televisi, sebagai bahan pelapis plate accu, bahan kaca pada pembuatan barang pecah belah, peralatan optik, bahan pencampur pernis,cat, tinta, keramik dan digunakan sebagai katalis pada pembuatan karet, plastik.

pigmen dan mengalami kenaikan hingga tahun 1970 dengan rata – rata kenaiknan 6% pertahun (Orthmer 1978).

Berdasarkan data Biro Statistik, dari data impor timbal oksida (litharge) dari tahun 2005 – 2009 adalah sebagai berikut :

Tahun Impor (kg/tahun)

2005 309.313

2006 986.315

2007 1.820.033

2008 2.227.892

2009 2.342.307

Sumber : Data BPS Surabaya

1.2 Sifat – sifat fisik dan kimia Bahan Baku dan Produk

1.2.1. Sifat sifat fisik dan kimia bahan baku a. Sifat – sifat fisik bahan baku

Bahan baku yang digunakan adalah timbal dengan sifat fisik sebagai berikut :

§ Berat atom 207,2

§ Titik leleh 0C 327,46

§ Titik didih0C 1749

§ Spesifik Gravity

20 0C 11,33

327 0C (solid) 10,686

327 0C (liquid) 10,67

§ Spesifik heat, J/(kg.K) 130

§ Panas Laten Peleburan, J/g 25

§ Panas Laten Penguapan, J/g 860

§ Tekanan Uap, Kpa

1160 0C 1,33

1420 0C 13,33

1500 0C 26,5

1600 0C 53,3

§ Konduktivitas panas, w/(m.k)

28 0C 34,7

100 0C 33,0

327 0C (solid) 30,5

327 0C (liquid) 24,6

§ Tahanan listrik, µΩ

20 0C 20,65

100 0C 27,02

230 0C 96,73

§ Tegangan permukaan 360 0C, mN/m 442

§ Viskositas, Cp

440 0C 2,12

550 0C 1,70

845 0C 1,49

§ Tensile strenght, Kpa

100 0C 42.000

20 0C 14.000

150 0C 5.000

(Orthmer vol.12 hal 207)

b. Sifat – sifat kimia bahan baku

bersifat amfoter dapat bereaksi dengan asam maupun basa. Biasanya unsur timbal dibagi menjadi dua kelompok berdasarkan bilangan oksidasinya yaitu +4 dan +2. Komponen timbal dengan bilangan oksidasi +4 biasanya berikatan kovalen dalam senyawa, sedangkan timbal dengan bilangan oksidasi +2 berikatan ion dalam senyawa. Timbal mudah larut dalam asam nitrat yang sedang pekatnya (8µ), dan terbentuk gas nitrogen oksida yang tidak berwarna. Dalam asam nitrat pekat terbentuk lapisan pelindung berupa timbal nitrat pada permukaan logam yang dapat mencegah perkaratan lebuh lanjut.

Komposisi umum :

Komponen % Komponen %

Pb 45-60 Sb 0,01-2,0

Zn 0-15 Fe 1,0-8,0

Au 0-a few oz/ton Insoluble 0,5-4,0

Ag 0-50 oz/ton CaO tr-3,0

Cu 0-3 S 10-30

As 0,01-0,40 Bi tr-0,1

tr = trace = sangat sedikit sekali oz = ounce = 0,07 lb

(Orthmer vol.12 hal 207)

1.2.2. Sifat sifat fisik dan kimia Produk a. Sifat – sifat fisik Produk

Produk yang terbentuk berupa litharge dengan sifat fisik sebagai berikut :

§ Berat atom 223,21

§ Titik leleh 0C 888

§ Density, lb/cuft 9,53(α)

9,6 (β)

§ Struktur kristal Tetragonal (α)

b. Sifat – sifat kimia Produk

Timbal oksida (PbO) berwarna kuning kemerah – merahan.

Litharge murni yang berbentuk tetragonal (α-PbO) berwarna merah,

BAB II

SELEKSI DAN URAIAN PROSES

2.1 Macam – macam Proses

Dalam pembuatan lead oxide ada 4 macam proses :

1. Proses 1

Udara

Reverbatory

furnace Cooler Collector Mill Litharge

Oksidasi Parsial

Reaksi yang terjadi : 2Pb + O2 2PbO Jalannya proses :

Bahan baku berupa lead yang teroksidasi sebagian, dilelehkan dalam furnace pada suhu 600 0C. Di dalam furnace direaksikan dengan udara untuk melengkapi oksidasi. Suhu di dalam furnace tidak lebih dari 6000C. Kebanyakan litharge dari proses ini digunakan untuk plate aki.

2. Proses 2

Udara

Rotary furnace Cooler Collector Mill Litharge Pig lead

Reaksi yang terjadi : 2Pb + O2 2PbO Jalannya proses :

Bahan masukn berupa lead bongkahan. Lead itu dilelehkan lalu direaksikan dengan udara sambil diaduk dalam rotary furnace. Setelah itu litharge yang terbentuk akan didinginkan. Untuk mendapatkan serbuk litharge, litharge yang sudah didinginkan akan digiling.

3. Proses 3

Udara

Cupelling furnace Cooler Collector Mill Litharge Molten lead

Reaksi yang terjadi : 2Pb + O2 2PbO Jalannya proses :

yang berbentuk padat, untuk mendapatkan litharge serbuk digunakan mill untuk menggiling litharge sampai ukuran yang diinginkan.

4. Proses 4

Udara Atomizer Furnace Cooler Colector Litharge Lead

Reaksi yang terjadi : 2Pb + O2 2PbO Jalannya proses :

Sebelum masuk kedalam furnace , lead dilelehkan dulu pada suhu 5000C lalu diatomizer (disemprot) kedalam furnace. Di dalam furnace juga dialirkan udara untuk oksidasi. Pada proses ini tidak diperlukan mill karena adanya atomizer sehingga lead oxide yang terbentuk ukurannya sudah memenuhi.

(keys p.491)

2.2 Pemilihan Proses

Dari keempat macam proses pada dasarnya sama yaitu, proses oksidasi lead menggunakan udara. Sebagai perbandingan proses ditabelkan sebagai berikut :

Ditinjau dari Proses 1 Proses 2 Proses 3 Proses 4

Bahan baku

Lead ore yang

dihaluskan Limbah lead yang sudah berkarat Lead yang mengandung perak

Lead ore yang

dihaluskan Peralatan utama Reverbatory furnace Rotary kiln/rotary furnace Cupelling furnace Furnace yang dilengkapi atomizer Proses Leburan lead dioksidasi pada

600 0C dan

melewati setiap plate Leburan lead dioksidasi pada titik leburnya melewati rotary furnace Leburan lead dioksidasi pada

suhu 1000 0C

dalam sebuah furnace bentuk kubah Leburan lead dibentuk serbuk halus kemudian

dioksidasi pada

2.3 Uraian Proses

Lead batangan dilebur dalam melting pot pada suhu 5000C dengan menggunakan gas yang diperoleh dari hasil pembakaran antara fuel oil dan udara. Liquid lead selanjutnya akan dialirkan ke dalam reaktor furnace atomizer. Di dalam reaktor liquid lead direaksikan dengan udara sehingga membentuk litharge pada suhu 6300C dan tekanan 1 atm.

Reaksi yang terjadi : 2Pb + O2 2PbO

PbO yang terbentuk akan ditiup oleh udara naik keatas menuju cyclone I. Di dalam cyclone I terjadi pemisahan antara udara dengan lead oxide. Padatan dari cyclone I yang terikut keatas masuk ke bag filter, didalam bag filter terjadi juga pemisahan antara padatan dan udara.

BAB III

NERACA MASSA

1. Furnace (Q-112)

Masuk Kg Keluar Kg

Pb 2347,8479 Pb 2347,8479

Bi 0,1174 Bi 0,1174

Cu 0,0704 Cu 0,0704

Ag 0,0470 Ag 0,0470

Total 2348,0827 Total 2348,0827

2. Reaktor Atomizer (R-210)

Masuk Kg Keluar Kg

Ke Screw I :

Pb 2347,8479 Pb 46,0178

Bi 0,1174 Bi 0,1151

Cu 0,0704 Cu 0,0690

Ag 0,0470 Ag 0,0460

PbO 2428,9946

O2 217,5612

N2 716,1389 Ke cyclone I :

Pb 0,9391

Bi 0,0023

Cu 0,0014

Ag 0,0009

PbO 49,5713

O2 39,8862

N2 716,1389

3. Cyclone I (H-213)

Masuk Kg Keluar Kg

Pb 0,9391 Ke Bag filter :

Bi 0,0023 Pb 0,0094

Cu 0,0014 Bi 0,00002

Ag 0,0009 Cu 0,000014

PbO 49,5713 Ag 0,000009

PbO 0,4957

O2 39,8862 O2 39,8862

N2 716,1389 N2 716,1389

Ke Screw I :

Pb 0,9297

Bi 0,0023

Cu 0,0014

Ag 0,0009

PbO 49,0756

Total 806,5403 Total 806,5403

4. Bag Filter (H-214)

Masuk Kg Keluar Kg

Pb 0,0094 Ke Screw I :

Bi 0,000023 Pb 0,0094

Cu 0,000014 Bi 0,000023

Ag 0,000009 Cu 0,000014

PbO 0,4957 Ag 0,000009

PbO 0,4957

O2 39,8862

N2 716,1389 Ke atas:

O2 39,8862

N2 716,1389

5. Chill Conveyor (H-215)

Masuk Kg Keluar Kg Furnace :

Pb 46,0178 Pb 46,9570

Bi 0,1151 Bi 0,1174

Cu 0,0690 Cu 0,0704

Ag 0,0460 Ag 0,0470

PbO 2428,9946 PbO 2478,5659

Cyclone I :

Pb 0,9297

Bi 0,0023

Cu 0,0014

Ag 0,0009

PbO 49,0756

Bag filter :

Pb 0,0094

Bi 0,000023

Cu 0,000014

Ag 0,000009

PbO 0,4957

6. Rotary Cooler (E-310)

Masuk Kg Keluar Kg

Pb 46,9570 Cyclone II :

Bi 0,1174 Pb 0,9391

Cu 0,0704 Bi 0,0023

Ag 0,0470 Cu 0,0014

PbO 2478,5659 Ag 0,0009

PbO 49,5713

Ke Screw II :

Pb 46,0178

Bi 0,1151

Cu 0,0690

Ag 0,0460

PbO 2428,9946

Total 2525,7577 Total 2525,7577

7. Cyclone II (H-312)

Masuk Kg Keluar Kg

Pb 0,9391 Ke atas:

Bi 0,0023 Pb 0,0094

Cu 0,0014 Bi 0,00002

Ag 0,0009 Cu 0,000014

PbO 49,5713 Ag 0,000009

PbO 0,4957

Ke Screw II:

Pb 0,9297

Bi 0,0023

Cu 0,0014

Ag 0,0009

PbO 49,0756

8. Screw Conveyor II (J-313)

Masuk Kg Keluar Kg

Rotary:

Pb 46,0178 Pb 46,9476

Bi 0,1151 Bi 0,1174

Cu 0,0690 Cu 0,0704

Ag 0,0460 Ag 0,0470

PbO 2428,9946 PbO 2478,0702

2525,2525

Cyclone:

Pb 0,9297

Bi 0,0023

Cu 0,0014

Ag 0,0009

PbO 49,0756

BAB IV

NERACA PANAS

1. Furnace (Q-112)

Masuk Kcal Keluar Kcal

Pb 330,3492 Pb 476594,9919

Bi 0,0173 Bi 1,4073

Cu 0,0326 Cu 80,7195

Ag 0,0132 Ag 26,4372

Qsupply 501445,4143 Qloss 25072,2707

Total 501775,8266 Total 501775,8266

2. Reaktor Atomizer (R-210)

Masuk Kcal Keluar Kcal

Ke Screw I:

Pb 476594,9919 Pb 791,5987

Bi 1,4073 Bi 2,3122

Cu 80,7195 Cu 4,1530

Ag 26,4372 Ag 1,6782

PbO 80588,2133

O2 34666,9273 Ke Cyclone I:

N2 109873,4430 Pb 16,1551

Bi 0,0472

Δ H°ekso 762447,7390 Cu 0,0848

Ag 0,0298

PbO 1644,6574

O2 6355,6033

N2 109873,4430

Q 1184413,6891

3. Rotary Cooler (E-310)

Masuk Kcal Keluar Kcal

Pb 807,7538 Cyclone I:

Bi 2,3594 Pb 8,6073

Cu 4,2377 Bi 0,0239

Ag 1,7124 Cu 0,0439

PbO 82232,8707 Ag 0,0177

PbO 848,3516

Ke Screw II:

Pb 19,4279

Bi 0,0510

Cu 0,0959

Ag 0,0646

PbO 1844,9205

Hmasuk 905,0065 Hkeluar 81232,33632

BAB V

SPESIFIKASI PERALATAN

1. Gudang Bahan Baku (F-110)

Fungsi : Menampung timbal dari supplier Dasar Pemilihan : Bahan berbentuk solid

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

Spesifikasi :

Fungsi : Menampung Bahan baku batangan Lead selama 7 hari

Type : Bangunan segi empat beratap asbes

Kapasitas : 1474,1265 cuft

Dimensi

panjang : 18 ft = 5,5 m

lebar : 9 ft = 2,7 m

tinggi : 9 ft = 2,7 m

Bahan konstruksi : Beton

Jumlah : 1 buah

2. Belt Conveyor (J-111)

Fungsi : memindahkan bahan dari gudang F-110 ke Q-112 Type : Troughed belt conveyor with rolls of equal length Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Fungsi : Untuk mengangkut lead dari gudang menuju furnace

Kapasitas maksimum : 32 ton/jam

Belt width : 14 in

Belt speed : 100 ft/min

Trough width : 9 in

Skirt seal : 2 in

Panjang : 55,9 ft

Sudut elevasi : 26.6 o

Power : 4 hp

3. Furnace (Q-112)

Fungsi : melelehkan timbal pada suhu 500°C

Type : Rotary Heart Furnace

Spesifikasi :

Dimensi Furnace :

Indise Diameter : 108 in

Tinggi : 11 in

Refraktori arc :

Type Refractory Arc : Strong Castable Refractory Bottom Tebal insulasi : 6 in

Suhu Maksimum : 2300°F = 1260°C Horizontal Door :

Type : Double Pivoted Horizontal Door

Tebal : 6 in

Bahan : Ceramic fibre board

Insulasi :

Type : Ceramic Fibre Insulation

Tebal : 6 in

Bulk Density : 10 lb

Bahan : Ceramic fibre, tanpa asbestos.

Jumlah Furnace : 1 buah

4. Pompa I (L-113)

Fungsi : Mengalirkan molten lead menuju R-210 Type : Reciprocating Pump

Dasar Pemilihan : sesuai untuk viskositas > 10 cP dan temperatur tinggi

Spesifikasi :

Kapasitas : 2348,0827 kg/j Effisiensi Pompa : 20%

Effisiensi motor : 80%

Bahan konstruksi: Stainless Steel Jumlah : 1 buah

5. Tangki Bahan Bakar (F-120)

Fungsi : menampung fuel oil dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 1712,1816 cuft

Diameter : 10,29 ft = 3,1 m

Tinggi : 20,58 ft = 6,3 m

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon Steel SA 283 Grade C

Jumlah : 1 buah

6. Pompa II (L-121)

Fungsi : Mengalirkan fuel oil dari F-120 ke Q-112 dan R-210 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah

Spesifikasi :

Kapasitas : 210,0039 kg/j Effisiensi Pompa : 20%

Effisiensi motor : 80%

Power : 0,5 hp

7. Blower I (G-122)

Fungsi : menarik udara dari udara bebas ke Q-112 Type : Rotary Sliding Vane

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi

Spesifikasi :

Rate Volumetrik : 528,0868 cuft/menit Effisiensi motor : 60%

Power : 2 hp

Bahan : Carbon Steel

Jumlah : 1 buah

8. REAKTOR ATOMIZER ( R - 210 )

Perhitungan dan penjelasan pada Bab VI Perencanaan Alat Utama

9. Blower II (G-211)

Fungsi : menarik udara dari udara bebas ke burner R-210 Type : Rotary Sliding Vane

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi

Spesifikasi :

Rate Volumetrik : 1270,8270 cuft/menit Effisiensi motor : 60%

Power : 5 hp

Bahan : Carbon Steel

10. Blower III (G-212)

Fungsi : menarik bebas menuju ke R-210 untuk bereaksi dengan PbO Type : Rotary Sliding Vane

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi

Spesifikasi :

Rate Volumetrik : 430,8479 cuft/menit Effisiensi motor : 60%

Power : 2 hp

Bahan : Carbon Steel

Jumlah : 1 buah

11. Cyclone I (H-213)

Fungsi : untuk memisahkan padatan yang terikut udara

Type : Cyclone separator

Dasar pemilihan : efektif dan sesuai dengan jenis bahan

Spesifikasi :

Kapasitas : 38,0830 cuft/dt

Ukuran

Bc = 6,0213 in ; Lc = 48,171 in

Dc = 24,085 in ; Sc = 3,0107 in

De = 12,043 in ; Zc = 48,171 in

Hc = 12,043 in ; Jc = 6,0213 in

Diameter partikel : 0,0000117ft

Tebal shell : 3/16 in

Tebal Tutup atas : 3/16 in Tebal Tutup bawah : 3/16 in

12.Bag Filter (H-214)

Fungsi : untuk memisahkan padatan dan gas

Type : Shaker-cleaned Bag Filter

Dasar Pemilihan : Penanganan otomatis dan sesuai dengan bahan

Spesifikasi :

Kapasitas debu : 0,000065 grains/kg

Diameter tiap filter : 5 in

Panjang : 1,8 ft

Lebar : 1,8 ft

Tinggi : 8 ft

Operasi Filter : otomatis Kecepatan : 3 ft/menit Resistansi : 0,4 in water Filter Medium : glass fiber

Jumlah : 1 buah

13.Chill Conveyor I (J-215)

Fungsi : memindahkan bahan dari R-210,H-213, H-214 ke E-310 Type : Appron Conveyor

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Kapasitas : 2525,2577 kg/jam

Ukuran :

Panjang : 50 ft

Lebar : 3 ft

Kecepatan putaran : 0,435 ft/menit Power : 1 hp

14.Rotary Cooler (E-310)

Fungsi : Mendinginkan timbal oksida dengan udara bebas. Type : Single Shell Direct Rotary Cooler

Kondisi operasi : Tekanan operasi = 1 atm (tekanan atmosfer) Suhu operasi = 40oC

Sistem kerja = kontinyu

Spesifikasi :

Kapasitas : 2525,7577 kg/jam

Diameter : 1 m

Panjang : 8 m

Time of passes : 4,5 menit Kecepatan rotary : 32 ft/menit Sudut rotary : 32,20 Jumlah flight : 12 buah

Power : 129 hp

Jumlah : 1 buah

15.Blower IV (H-311)

Fungsi : menarik udara dari udara bebas ke E-310 Type : Rotary sliding vane

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

Rate Volumetrik : 332,3577 cuft/menit Effisiensi motor : 60%

Power : 1,5 hp

Bahan : Carbon Steel

16.Cyclone II (H-312)

Fungsi : untuk memisahkan padatan yang terikut udara

Type : Cyclone separator

Dasar pemilihan : efektif dan sesuai dengan jenis bahan

Spesifikasi :

Kapasitas : 24,8347 cuft/dt Ukuran

Bc = 5,2216 In ; Lc = 41,773 in

Dc = 20,886 In ; Sc = 2,6108 in

De = 10,443 In ; Zc = 41,773 in

Hc = 10,443 In ; Jc = 5,2216 in

Diameter partikel : 0,000012ft Tebal shell : 3/16 in Tebal Tutup atas : 3/16 in Tebal Tutup bawah : 3/16 in

Jumlah : 1 buah

17. Screw Conveyor II (H-313)

Fungsi : memindahkan bahan dari E-310 dan H-313 ke E-314 Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Kapasitas : 9,3285 cuft/jam

Panjang : 30 ft

18. Bucket Elevator (H-314)

Fungsi : memindahkan bahan dari J-313 ke F-315 Type : Centrifugal Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in

Bucket Spacing = 12 in

Tinggi Elevator = 25 ft

Ukuran Feed (maximum) = ¾ in

Bucket Speed = 40,5844 ft/menit

Lebar Belt = 7 in

Power total = 1,5 hp

Jumlah = 1 buah

19. Silo Timbal Oksida (H-315)

Fungsi : Menampung produk timbal oksida

Type : silinder tegak dengan tutup atas datar dan bawah conis Dasar pemilihan : umum digunakan untuk menampung padatan Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = 30°C (suhu kamar) - Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 1723,9009 cuft

Diameter : 9 ft

Tinggi : 27 ft

Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

BAB VI

PERENCANAAN ALAT UTAMA

REAKTOR ATOMIZER ( R - 210 )

Fungsi : Oksidasi timbal menjadi timbal oksida

Type : Silinder tegak , tutup atas dished, tutup bawah conis dilengkapi atomizer.

Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer) * Suhu operasi = 630oC (US.Patent : 7,060,245 B1) * Waktu tinggal = 10 menit (US.Patent : 5,651,952)

Berdasarkan pertimbangan atas fase zat yang tercampur, dan kapasitas

produksi, maka tangki proses dapat dibedakan jenisnya yaitu : tangki berpengaduk

(mixed flow) dan tangki pipa alir (plug flow). Pada reaktor ini bahan baku timbal

merupakan fase liquid, sedangkan udara merupakan gas, maka dipilih jenis

reaktor pipa air (plug flow) untuk memudahkan dan mempercepat kontak.

R - 210

TC

Lelehan Timbal

Gas + Padatan terikut

Udara

Feed Masuk :

1. Feed lelehan timbal dari furnace Q-112 :

Komposisi bahan :

Komponen Berat (kg) Fraksi berat ρ (gr/cc) [Perry 7ed;T.2-1]

Pb 2347,8479 0,99990 11,337

Bi 0,1174 0,00005 9,800

Cu 0,0704 0,00003 8,920

Ag 0,0470 0,00002 10,500

2348,0827 1,00000

ρ campuran =

∑

ρfraksikomponenberat 1 = 10,500 0,00002 8,920 0,00003 9,800 0,00005 11,337 0,99990 1 + + += 11,34 gr/cc

= 11,34 gr/cc x 62,43 = 707,8 lb/cuft (1 gr/cc = 62,43 lb/cuft) Rate massa = 2348,0827 kg/jam = 5176,5831 lb/jam

rate volumetrik= densitas massa rate = cuft lb jam lb / / 707,8 5176,5831

= 7,31 cuft/jam

2. Feed udara dari blower G-212 :

Komponen Berat (kg) Fraksi berat Berat Molekul

O2 453,2525 0,21 32

N2 1491,9561 0,79 28

1,00

BM campuran = (0,21 x 32) + (0,79 x 28) = 28,84

ρcampuran pada P = 1 atm, T=630°C = 460+1166 R ; udara std = 492 R

ρ= 359 28,84 1 1 1626 492 ×

× = 0,0243 lb/cuft [Himmelblau:249]

Rate massa = 933,7001 kg/jam = 2058,4353 lb/jam

Rate Volumetrik =

cuft lb jam lb / / 0243 , 0 2058,4353

= 85768,1375 cuft/jam

Tahap-tahap Perencanaan

1. Perencanaan Dimensi Reaktor

2. Perencanaan Sistem Atomizer

3. Perencanaan Sistem Burner

1. PERENCANAAN DIMENSI REAKTOR

Total rate volumetrik = 85775,45 cuft/jam

ρ campuran = 596,8 lb/cuft (produk bawah)

Waktu tinggal = 10 menit (US.Patent : 5,651,952)

Direncanakan digunakan 1 tangki, sehingga volume tangki

= 85775,45 cuft/jam x (10/60) jam = 14295,9 cuft

Asumsi volume bahan mengisi 80 % volume tangki sehingga volume ruang

kosong sebesar 20% dan digunakan 1 buah tangki.

Volume tangki = 14295,9 / 80% = 17869,88 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimension ratio H

D = 3 (Ulrich ; T.4-27 : 248)

Dengan mengabaikan volume dished head.

Volume tangki = π

4. D

2 . H

17869,88 = 4 π

. D2 . 3 D

D = 19,6 ft = 235,8 in

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE

ri P

+ −

×

[Brownell & Young ,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D )

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P operasi = 1 atm = 14,7 psi

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P design = 1,1 x 14,7 = 17 psi

r = ½ D = ½ x 235,8 in = 117,9 in

t min =

(

) (

)

0,12517 6 , 0 8 , 0 36000

9 , 117

17 +

× − ×

×

= 0,1946 in

Dimensi tutup atas, standard dished :

Untuk D = 235,8 in, didapat rc = 180 in (Brownell & Young, T-5.7)

digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th =

P 1 , 0 fE rc P 885 , 0 − × ×

+ C [Brownell & Young; pers.13.12]

dengan : th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in [B&Y,T-5.7]

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

th =

(

) (

)

17 1 , 0 8 , 0 36000 180 17 885 , 0 × − × × ×

+ 0,125 = 0,219 in , digunakan t = ¼ in

h = rc -

4 D rc

2 2 −

= 43,9 in = 3,6 ft

Tutup bawah, conis :

Tutup bawah, conis :

Tebal conical =

(

fE-0,6P)

Ccos 2 D . P +

α [Brownell,hal.118; ASME Code]

dengan α = ½ sudut conis = 30°/2 = 15°

tc =

(

) (

)

(

)

81 17 6 , 0 8 , 0 36000 15 cos 2 12 6 , 19 17 + × − × × × ×

o ≈ 0,2639 in = 5/16 in

Tinggi conical :

h =

(

)

2 m D

tgα× −

[Hesse, pers.4-17]

Keterangan : α = ½ sudut conis ; 15°

D = diameter tangki ; ft

m = flat spot center ; 12 in = 1 ft

maka h =

(

)

2 1 D 15

tg o× −

= 2 6 , 18 268 , 0 ×

2. PERENCANAAN SISTEM ATOMIZER

Berdasarkan ukuran komersial produk timbal oksida, maka dipilih atomizer

dengan spesifikasi :

Manufacture : RELAB Spraying & Purification Technology Ltd.

Tipe atomizer : rotary atomizer

Dimensi : 25 mm x 20 mm x 20 mm

Ukuran Droplet : 40-100 micron

Bahan Konstruksi : Stainlees Steel 304

3. PERENCANAAN SISTEM BURNER

Berdasarkan suhu operasi pada reaktor produksi timbal oksida, maka dipilih

burner dengan spesifikasi :

Manufacture : AXIS Thermal Engineering Co.

Tipe burner : Oil burner

Pressure : 25-30 psi

Model : AXIS - 2562

Bahan Konstruksi : Heavy Cast Iron

Spesifikasi :

Fungsi : Oksidasi timbal menjadi timbal oksida

Type : Silinder tegak , tutup atas dished, tutup bawah conis dilengkapi atomizer.

Dimensi Shell :

Diameter Shell , inside : 19,6 ft Tinggi Shell : 58,9 ft

Tebal Shell : ¼ in

Dimensi tutup :

Tebal tutup atas (dished) : ¼ in Tinggi Tutup atas : 3,6 ft Tebal tutup bawah (conis) : 5/16 in Tinggi Tutup bawah : 2,5 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Atomizer :

Manufacture : RELAB Spraying & Purification Technology Ltd. Tipe atomizer : rotary atomizer

Dimensi : 25 mm x 20 mm x 20 mm

Ukuran Droplet : 40-100 micron

Bahan Konstruksi : Stainlees Steel 304

Jumlah : 1 buah

Sistem Burner :

Manufacture : AXIS Thermal Engineering Co.

Tipe burner : Oil burner

Pressure : 25-30 psi

Model : AXIS - 2562

Bahan Konstruksi : Heavy Cast Iron

Jumlah : 1 buah

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

Instrumentasi dan keselamatan kerja adalah suatu faktor yang saling berhubungan satu sama lainnya. Dengan adanya instrumentasi, keselamatan kerja dapat terjamin.

VII.1. Instrumentasi

Instrumentasi merupakan bagian yang penting dari peralatan proses suatu industri, termasuk industri kimia. Pemasangan instrumentasi dimaksudkan untuk mengawasi proses produksi disamping mengatur dan mencatat operasi yang berlangsung.

Harga-harga variasi proses dapat dikendalikan baik secara manual maupun secara otomatis dengan adanya instrumentasi ini. Pengaturan secara manual biasanya dilakukan dengan memberi instrumen petunjuk atau pencatat saja, sedang untuk pengontrolan secara otomatis diperlukan suatu sistem pengendalian otomatis. Selain itu untuk variabel-variabel proses yang kritis harus dilengkapi dengan peralatan khusus (misalnya alarm otomatis) sebagai peringatan kepada para operator akan kondisi yang kritis dan berbahaya.

Sistem pengendalian ini pada dasarnya terdiri dari : a. Sensing Element/Primary Element

Yaitu elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

b. Elemen Pengukur

Yaitu elemen yang menerima output dari elemen primer dan melakukan pengukuran, termasuk disini adalah alat penunjuk (indikator) maupun alat-alat pencatat (recorder).

c. Elemen Pengontrol

d. Elemen Pengontrol Akhir

Yaitu elemen yang sebenarnya merubah input ke dalam proses sehingga variabel yang diukur tetap berada dalam range yang diijinkan.

Faktor-faktor yang perlu diperhatikan dalam instrumentasi : - Level instrumentasi

- Range yang diperlukan untuk pengukuran - Ketelitian yang dibutuhkan

- Bahan konstruksinya

- Pengaruh pemasangan instrumentasi pada kondisi proses - Faktor ekonomi

Tipe-tipe pengontrolan meliputi : - Indikator : sebagai alat penunjuk - Recorder : sebagai alat pencatat

- Controller : sebagai alat pengontrol variabel proses

Dengan adanya instrumentasi diharapkan proses akan bekerja sesuai dengan yang diharapkan. Instrumentasi yang umum digunakan dalam pabrik adalah :

* Untuk variabel suhu :

a. Temperature Controller (TC) b. Temperature Indicator (TI)

c. Temperature Recorder Controller (TRC) * Untuk variabel volume dan berat beban :

a. Level Controller (LC) b. Level Indicator (LI)

c. Level Recorder Controller (LRC) d. Weight Control (WC)

* Untuk variabel proses laju aliran fluida : a. Flow Controller (FC)

b. Flow Indicator (FI)

c. Flow Ratio Controller (FRC) * Untuk variabel proses tekanan :

b. Pressure Controller (PC)

c. Pressure Recorder Controller (PRC)

Pada pabrik Timbal oksida ini digunakan alat-alat instrumentasi sebagai berikut :

Tabel VII.1. Jenis Instrumentasi

NO NAMA ALAT KODE INSTRUMENTASI

1. FURNACE ( Q - 112 ) ( TC )

2. POMPA - 1 ( L - 113 ) ( FC )

3. TANGKI BAHAN BAKAR ( F - 120 ) ( LI )

4. POMPA - 2 ( L - 121 ) ( FRC )

5. BLOWER - 1 ( G - 122 ) ( FC )

6. REAKTOR ATOMIZER ( R - 210 ) ( TC , LC)

7. BLOWER - 2 ( G - 211 ) ( FC )

8. BLOWER - 3 ( G - 212 ) ( FC )

9. BAG FILTER ( H - 214 ) ( WC )

10. BLOWER - 4 ( G - 311 ) ( FC )

11. SILO ( F - 315 ) ( WC )

VII.2. Keselamatan Kerja

Keamanan dan keselamatan kerja harus mendapatkan perhatian yang serius dan penting dalam perencanaan suatu proses pabrik. Dengan keamanan yang terjamin maka karyawan akan merasa tenang dalam melakukan pekerjaannya. Rasa aman disini berarti suasana yang harus diciptakan hendaknya sedemikian rupa sehingga bahaya yang mungkin terjadi dalam pabrik dapat dikendalikan, karenanya perlu dibentuk suatu sistem keselamatan kerja yang berfungsi :

a. Mencegah dan mengurangi kecelakaan kerja.

b. Mengamankan instalasi, alat-alat produksi dan bahan-bahan produksi dari kemungkinan kecelakaan kerja.

Adapun bahaya-bahaya yang mungkin timbul dalam suatu pabrik banyak sekali macamnya, tergantung pada bahan yang diolah serta jenis proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kelompok yaitu : - bahaya kebakaran dan ledakan

- bahaya kecelakaan karena mekanik - bahaya terhadap kesehatan

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini ada beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya dan pabrik Timbal Oksida pada khususnya.

VII.2.1. Bahaya Kebakaran dan Ledakan

a. Penyebab Kebakaran

- Adanya nyala terbuka (open flame) yang berasal dari unit utilitas, workshop, dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena aliran listrik seperti pada stop kontak, saklar serta instrumentasi lainnya.

- Adanya ledakan akibat sifat bahan yang mudah terbakar. b. Pencegahan

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi yang mudah dijangkau bila terjadi kebakaran.

c. Alat Pencegah Kebakaran

- Instalasi permanen seperti fire hydrant system sprinkle yang otomatis. - Pemasangan portable extinguisher, yang diletakkan di tempat yang

mudah dijangkau bila sewaktu-waktu terjadi kebakaran. Kebutuhan alat pemadam kebakaran di pabrik Timbal Oksida VII.2.2. Bahaya Kecelakaan Karena Mekanik

dapat menimpa para pekerja yang tidak dapat mengakibatkan cacat tubuh atau meninggal dunia.

Beberapa kemungkinan kecelakaan karena mekanik pada pabrik Elead oksida dan cara pencegahannya dapat dikelompokkan sebagai berikut : a. Vessel / Tangki

- Bahan konstruksi vessel atau tangki harus diseleksi dengan seksama dan memperhatikan masalah fabrikasi yang menyangkut pengelasan. - Dilengkapi dengan instrumentasi pengontrol sesuai dengan yang

dibutuhkan.

b. Pemasangan Peralatan

- Adanya jarak yang cukup antar peralatan untuk memperoleh kebebasan bergerak.

- Untuk alat-alat yang bergerak dipasang penghalang pelindung yang cukup.

c. Perpipaan

- sistem perpipaan sebaiknya diletakkan di atas permukaan tanah, karena pipa terkubur dapat menimbulkan bahaya bila terjadi kebocoran sulit diketahui.

- Kalau pipa dipasang dalam tanah, maka fire stops dan drain harus dipasang pada jarak-jarak yang teratur.

d. Listrik

Kebakaran sering terjadi pula akibat kurang baiknya perencanaan instalasi listrik dan kecerobohan operator yang bekerja.

Cara pencegahan :

- Alat-alat listrik di bawah tanah sebaiknya diberi tanda dengan cat warna pada penutup.

- Pemasangan alat remote shut down dari alat-alat operasi disamping starter.

e. Insulasi

Insulasi penting sekali terutama pengaruhnya terhadap para karyawan yang dapat mengganggu pekerjaannya karena kepanasan. Cara pencegahannya :

- Dipasang insulasi pada alat-alat yang menimbulkan panas, seperti melter dan furnace.

- Hendaknya dipasang insulasi pada kabel instrumen dan kawat-kawat listrik yang ada di daerah panas untuk mencegah terjadinya kebakaran.

VII.2.3. Bahaya Terhadap Kesehatan

Banyak bahan kimia yang berbahaya terhadap kesehatan. Namun biasanya para pekerja tidak mengetahui seberapa jauh bahaya yang mungkin ditimbulkannya.

Cara pencegahan yang dapat dilakukan antara lain :

- Menghindari timbulnya kebocoran bahan-bahan yang beracun.

- Memperhatikan fasilitas kesehatan termasuk transportasi yang disediakan untuk karyawan yang keracunan, yang harus segera mendapat perawatan di rumah sakit.

- Para karyawan diwajibkan menggunakan pelindung, baik pakaian, sarung tangan, sepatu dan pelindung muka bila berada di ruang proses. - Diadakan pemeriksaan rutin terhadap peralatan seingga adanya

kerusakan dapat diketahui sedini mungkin.

- Adanya peringatan tertulis di sekitar area proses akan bahaya-bahaya yang mungkin terjadi agar para pekerja lebih waspada.

BAB VIII

UTILITAS

Dalam sebuah pabrik, utilitas merupakan bagian yang tidak dapat dipisahkan mengingat saling berhubungan antara proses industri dengan kebutuhan utilitas untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik terdiri atas :

1. Unit Pengolahan Air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air sanitasi dan air pengisi “boiler”.

2. Unit Pembangkitan ”Steam”

Unit ini berfungsi sebagai penyedia kebutuhan ”steam” pada proses evaporasi, pemanasan dan ”supply” pembangkitan tenaga listrik.

3. Unit Pembangkitan Tenaga Listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat-alat , bangunan, jalan raya, dan lain sebagainya.

4. Unit Bahan Bakar

Unit ini berfungsi sebagai penyedia kebutuhan bahan bakar bagi alat-alat, generator , boiler, dan sebagainya.

5. Unit Pengolahan Limbah

Unit ini berfungsi sebagai pengolahan limbah pabrik baik limbah cair, padat, maupun gas dari proses pabrik.

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik secara langsung maupun tidak langsung.

VIII.1. Unit Penyediaan Steam

Unit penyediaan ”steam” berfungsi untuk menyediakan kebutuhan steam, yang digunakan sebagai media pemanas pada proses pabrik. Dalam pabrik Timbal oksida ini tidak dibutuhkan unit penyediaan steam karena didasarkan pada proses produksi yang tidak membutuhkan steam.

VIII.2. Unit Penyediaan Air

Air di dalam pabrik memegang peranan penting dan harus memenuhi persyaratan tertentu yang disesuaikan dengan masing-masing keperluan di dalam pabrik. Penyediaan air untuk pabrik ini direncanakan dari PDAM.

Hal ini dikarenakan pada proses produksi pabrik timbal oksida ini tidak diperlukan air. Kebutuhan air hanya digunakan untuk air sanitasi yang digunakan untuk pegawai dan kebutuhan lainnya dalam pabrik timbal oksida.

VIII.2.1. Air Sanitasi

Air sanitasi untuk keperluan minum, masak, cuci, mandi dan sebagainya. Berdasarkan S.K. Gubernur Jatim No.413/1987 , baku mutu air baku harian :

Parameter Satuan S.K. Gubernur

Suhu oC Suhu air normal (25-30oC)

Kekeruhan Skala NTU

Warna Unit Pt-Co

SS Ppm

pH 6 - 8,5

Alkalinitas ppm CaCO3 CO2 bebas ppm CO2

DO ppm O2 > = 4

Nitrit ppm NO2 Nihil

Ammonia ppm NH3 - N 0,5

Tembaga ppm Cu 1

Sulfida ppm H2S Nihil

Besi ppm Fe 5

Krom heksafalen ppm Cr 0,05

Mangan ppm Mn 0,5

Seng ppm Zn 5

Timbal ppm Pb 0,1

COD ppm O2 10

Detergen ppm MBAS 0,5

Kebutuhan air sanitasi untuk pabrik ini adalah untuk :

- Karyawan, asumsi kebutuhan air untuk karyawan = 15 liter/hari per orang = 15 liter/hari per orang x 80 orang = 1,2 m3/hari

- Keperluan Laboratorium = 20 m3/hari

- Untuk menyiram kebun dan kebersihan pabrik = 10 m3/hari - Cadangan / lain-lainnya = 10 m3/hari

+

Total kebutuhan air sanitasi = 41 m3/hari

VIII.2.1.1. Spesifikasi Peralatan Pengolahan Air

1. Bak Penampung Air PDAM

Fungsi : Menampung air PDAM.

Bak berbentuk persegi panjang terbuat dari beton. Rate volumetrik : 41 m3/hari

Ditentukan : Waktu tinggal : 7 hari

Tinggi : x m

Panjang = lebar : 2 x m Volume air = 41 m3/hari x 7 hari = 287 m3

Volume bak penampung (direncanakan 80% terisi air) = 287 / 80% = 360 m3 Volume penampung = 4x3 = 360

sehingga, x = 4,4 m

Spesifikasi :

Kapasitas : 360 m3

Bentuk : empat persegi panjang Ukuran : Panjang = 8,8 m

Lebar = 8,8 m

Tinggi = 4,4 m

Bahan konstuksi : Beton Jumlah : 1 buah

2. Bak Penampung Air Sanitasi ( A – 210 )

Fungsi : Menampung air dari bak air bersih untuk keperluan sanitasi dan tempat menambahkan desinfektan (chlorine).

Kapasitas : 41 m3/hari = 1,7 m3/jam Ditentukan : Waktu tinggal : 24 jam

Tinggi : x m

Panjang = lebar : 2 x m

Volume bak penampung ( 80% terisi air) = 41 / 80%= 52 m3 Volume penampung = 4x3 = 52 ; x = 2,3 m

Panjang = lebar = 2 x 2,3 = 4,6 m Tinggi = 2,3 m

Untuk membunuh kuman, digunakan disinfectant jenis chlorine dengan kebutuhan chlorine = 200 mg/lt.

Jumlah chlorine yang harus ditambahkan = 200 mg/lt , maka untuk 52 m3 (52.000 lt) air per tahun perlu ditambahkan chlorine sebanyak :

= 200 mg/lt x 52.000 lt x 330 hari = 3432000000 mg = 3420 kg

Spesifikasi :

Kapasitas : 52 m3.

Bahan konstuksi : Beton Jumlah : 1 buah

VIII.2.1.2. Perhitungan Pompa-pompa

1. Pompa-1 (L – 111)

Fungsi : Untuk mengalirkan air PDAM menuju ke A-210 Tipe : Centrifugal pump

Dasar Pemilihan : sesuai untuk liquid dan bahan tidak mengandung solid

Gambar :

A - 210

AIR PDAM

L - 111

Perhitungan :

Rate bahan = 41 m3/jam = 1448,6 cuft/jam = 0,402 cuft/dt

Asumsi aliran turbulen :

Diameter Optimum = 3,9 x qf 0,45 x ρ0,13 [Peters & Timmerhaus 4ed , pers.15] Diameter pipa optimum = 1,1 in

Dipilih pipa 1 in , sch. 40 [Foust , App.C6a] OD = 1,315 in

ID = 1,049 in = 0,087 ft A = (¼.π.ID2) = 0,006 ft2

Kecepatan aliran , V =

mnt / dt 60 1 ft mnt / cuft pipa Area volumetrik rate

2 × = 3,3 ft/dt

µ = 0,00057 lb/ft dt

NRe = µ

ρ

V D

= 31500 > 2100 (asumsi turbulen adalah benar)

Dipilih pipa commercial steel (ε = 0,00015)

Digunakan Persamaan Bernoulli : -Wf = ρ ∆P

+ ∆Z gc g + α × × ∆ gc 2 V2

Perhitungan Friksi berdasarkan Peters & Timmerhaus 4ed, Tabel 1 , hal. 484.

Taksiran panjang pipa lurus = 30,0 ft Panjang ekuivalen, Le

- 4 elbow 900 = 4 x 32 x (ID Pipa) = 8,4 ft - 1 globe valve = 1 x 300 x (ID Pipa) = 26,1 ft - 1 gate valve = 1 x 7 x (ID Pipa) = 0,6 ft

+

Panjang total pipa = 67,8 ft

Friksi yang terjadi :

1. Friksi karena gesekan bahan dalam pipa

F1 =

D gc Le V f 2 2 × × × = 1,71 m f lb lb . ft

2. Friksi karena kontraksi dari tangki ke pipa [Peters&Timmerhaus 4ed, hal. 484]

F2 =

gc 2

V

K 22

× α ×

× →

K = 0,4 , A tangki >>>A pipa,

= 0,07 m f lb lb . ft

→ α = 1 , aliran turbulen

3. Friksi karena enlargement (ekspansi) dari pipa ke tangki

F3 =

gc 2 V2 × α × ∆ = gc 2 V

V22 12

× α × − = 0,17 m f lb lb . ft

ΣF = F1 + F2 + F3 = 1,95

m f lb lb . ft

P1 = 1 atm = 2116,8 lbf/ft2 ( 1 atm = 14,7 x 144 lbf/ft2 ) P2 = 1 atm = 2116,8 lbf/ft2 ( 1 atm = 14,7 x 144 lbf/ft2 )

∆P = P2 – P1 = 0 lbf /ft2 ; ρ ∆P = 0 m f lb lb . ft α × × ∆ gc 2 V2 = 0,17 m f lb lb . ft

Persamaan Bernoulli : - Wf =

ρ

P

∆

+ ∆Z gc

g +

α × ×

∆ gc 2

V2

+ ΣF

- Wf = 10,12 m

f lb

lb . ft

hp =

(

)

550

/ ×ρ

×

−Wf flowrate cuft s

= 0,007 hp

Effisiensi pompa = 20% (Peters&Timmerhaus 4ed ; fig.14-37)

Bhp =

pompa hp

η = 0,037 hp

Effisiensi motor = 80% (Peters&Timmerhaus 4ed ; fig.14-38)

Power motor =

motor Bhp

η = 0,047 ≈ 0,5 hp

Spesifikasi :

Kapasitas : 1448,6 cuft/jam Efisiensi pompa : 20%

Efisiensi motor : 80%

Power : 0,5 hp

Bahan konstruksi : Commercial Steel

VIII.3.Unit Pembangkit Tenaga Listrik

Tenaga listrik yang dibutuhkan Pabrik ini dipenuhi dari Perusahaan Listrik Negara (PLN) dan Generator Set (Genset) dan distribusi pemakaian listrik untuk memenuhi kebutuhan pabrik adalah sebagai berikut :

1. Untuk keperluan proses 2. Untuk penerangan

Untuk keperluan proses disediakan dari generator set, sedangkan untuk penerangan dari PLN. Bila terjadi kerusakan pada generator set, kebutuhan listrik bisa diperoleh dari PLN, demikian juga bila terjadi gangguan dari PLN, kebutuhan listrik untuk penerangan bisa diperoleh dari generator set.

Tabel VIII. 3.1 Kebutuhan listrik untuk peralatan proses dan utilitas

No Nama Alat Kode

Alat Jumlah

Power ( hp )

Peralatan Proses

1 BELT CONVEYOR 1 J-111 1 4,00

2 POMPA I L-113 1 0,50

3 POMPA II L-121 1 0,50

4 BLOWER I G-122 1 2,00

5 BLOWER II G-211 1 5,00

6 BLOWER III G-212 1 2,00

7 CHILL CONVEYOR 1 J-215 1 1,00

8 ROTARY COOLER E-310 1 129,0

9 BLOWER IV G-311 1 1,50

10 SCREW CONVEYOR 2 J-313 1 0,50

11 BUCKET ELEVATOR J-314 1 1,50

12 POMPA UTILITAS L - 111 1 0,5

Total 147,11

1 hp = 745,6 Watt = 0,7456 kW

Jadi kebutuhan listrik untuk proses dan utilitas : 147,11 x 0,7456 = 109,69 kWh

Kebutuhan ini dapat dilihat pada tabel VIII.4.2.

Tabel VIII.3.2. Kebutuhan listrik Penerangan

No Lokasi Luas (m2) Foot candle Lumen / m2

1 Jalan

2350 235 2367860

2 Pos Keamanan

100 10 100760

3 Parkir

600 60 604560

4 Taman

400 40 403040

5 Pemadam Kebakaran

200 20 201520

6 Bengkel

225 22,5 226710

7 Kantor

1200 120 1209120

8 Perpustakaan

500 50 503800

9 Kantin

225 22,5 226710

10 Poliklinik

100 10 100760

11 Mushola

150 15 151140

12 Ruang Proses

3900 390 3929640

13 Ruang Kontrol

100 10 100760

14 Laboratorium

625 62,5 629750

15 Unit Pembangkit Listrik

500 50 503800

16 Storage Produk

625 62,5 629750

17 Storage Bahan Baku

625 62,5 629750

18 Gudang

625 62,5 629750

19 Utilitas

400 40 403040

20 Daerah Perluasan

3600 360 3627360

Total 17050 1705 17179580

Untuk penerangan daerah proses, daerah perluasan, daerah utilitas, daerah bahan baku, daerah produk, tempat parkir, bengkel, gudang, jalan dan taman digunakan merkury 250 watt. Untuk lampu merkury 250 w mempunyai Lumen Output = 166675 lumen (Perry 6ed,Conversion factor).

Jumlah lampu merkury yang dibutuhkan :

No Lokasi Lumen /

m2

1 Ruang Proses

3929640

2 Daerah Perluasan

3627360

3 Utilitas

403040

4 Storage Bahan Baku

629750

5 Storage Produk

629750

6 Parkir

604560

7 Bengkel

226710

8 Gudang

9 Jalan Aspal

2367860

10 Taman

403040

Total 13451460

Jumlah Lampu merkuri yang dibutuhkan 13451460/16666 = 81 buah Untuk penerangan daerah lain digunakan lampu TL 40 watt

Untuk lampu TL 40 watt, lumen output = 26666,7 lumen (Perry,Conversion). Jumlah lampu TL yang dibutuhkan :

17179580 – 13451460 / 26666,7 = 140 buah lampu

Kebutuhan listrik untuk penerangan :

= (81 x 250) + (140 x 40) = 25,85 watt ≈ 26 kWh Kebutuhan listrik untuk AC kantor = 20 kWh

Total kebutuhan listrik per jam = 109,69 +26 + 20 = 155,5360 kWh

Untuk menjamin kelancaran supply listrik,maka supply listrik = 1,1 x 155,54 kWh = 171,09 kWh

VIII.4.1. Generator Set

Direncanakan digunakan : Generator Portable Set (penempatannya mudah) Efisiensi generator set : 80%

Kapasitas generator set total = 171,09 / 80% = 213,8620 kVA

Tenaga generator = 213,8620 x 56,87 (1 kW = 56,87 Btu/menit) = 12162,3333 Btu/menit.

Heating value minyak bakar = 19066 Btu/lb.

Kebutuhan bahan bakar untuk generator per jam = 0,63739 lb/menit = 17,3769 kg/jam

Jadi dalam perencanaan ini,harus disediakan generator pembangkit tenaga listrik yang dapat menghasilkan daya listrik yang sesuai.

Berat jenis bahan bakar = 0,86 kg/lt).

Maka kebutuhan bahan bakar solar = 17,3769/ 0,86

lt / kg

jam / kg

Spesifikasi :

Fungsi : Pembangkit tenaga listrik. Kapasitas : 213,8620 kVA

Power faktor : 0,8 Frekuensi : 50 Hz. Bahan bakar : minyak diesel Kebutuhan bahan bakar : 20,2057 lt/ jam Jumlah : 2 buah ( 1 cadangan )

VIII.4.2. Tangki Penyimpan Bahan Bakar.

Fungsi : Menyimpan bahan bakar minyak diesel

Kebutuhan bahan bakar untuk Generator = 38,3160 lb/jam Densitas diesel fuel = 54 lb/ft3

Kapasitas per jam = 0,7096 cuft/jam = 20,2057 liter/jam (1 cuft = 28,32 lt) Direncanakan penyimpanan bahan bakar selama 1 bulan

Volume bahan = 0,5612 cuft/jam x 7,48 x 720 jam = 3821,3807 gal Volume bahan = 3821,3807 x 0,0238 = 90,95 bbl ≈ 100 bbl

(1 gallon = 0,0238 bbl)

Dari Brownell tabel 3-3, halaman 43 , diambil kapasitas tangki = 200 bbl dengan jenis Vessel berdasarkan API Standard 12-D (100,101)

Spesifikasi :

Nama alat : Tangki Penyimpan Bahan Bakar

Type : Standard Vessel API Standard 12-D (100,101) Kapasitas Nominal : 200 bbl

Diameter : 12 ft Tinggi : 10 ft

BAB IX

LOKASI DAN TATA LETAK PABRIK

IX.1. Lokasi Pabrik

Dasar pemilihan menentukan lokasi pabrik dari suatu perusahaan sangat penting, sehubungan dengan perkembangan ekonomi dan sosial masyarakat, karena akan mempengaruhi kedudukan perusahaan dalam persaingan dan menentukan kelangsungan hidup perusahaan.

Oleh karena itu perlu diadakan seleksi dan evaluasi, sehingga lokasi yang terpilih benar – benar memenuhi persyaratan bila ditinjau dari segala segi. Faktor – faktor yang harus dipertimbangkan dalam pemilihan lokasi pabrik dapat digolongkan menjadi dua, yaitu faktor utama dan faktor khusus.

IX.1.1. Faktor Utama

Faktor utama meliputi : a. Penyediaan bahan baku

Persediaan dan harga bahan baku dalam suatu pabrik sangat menentukan lokasi suatu pabrik. Ditinjau dari ini, maka pabrik hendaknya didirikan dekat dengan sumber bahan baku yang meliputi :

- Letak sumber bahan baku

- Kapasitas sumber bahan baku tersebut dan berapa lama sumber tersebut dapat diandalkan pengadaannya

- Kualitas bahan baku yang ada dan apakah kualitas ini sesuai dengan persyaratan yang dibutuhkan

- Cara mendapatkan bahan baku dan pengangkutan b. Pemasaran

Merupakan salah satu faktor yang penting dalam suatu pabrik atau industri. Karena berhasil atau tidaknya pemasaran akan menentukan keuntungan industri tersebut.

Hal – hal yang perlu diperhatikan adalah : - Dimana produksi akan dipasarkan

- Jarak pemasaran dari lokasi dan bagaimana sarana pengangkutan untuk mencapai daerah pemasaran

c. Utilitas

Utilitas dari suatu pabrik terdiri dari air, listrik dan bahan bakar d. Air

Air merupakan kebutuhan yang sangat penting dalam suatu industri kimia. Air digunakan untuk kebutuhan proses, media pendingin, air umpan boiler, air sanitasi dan kebutuhan lainnya. Untuk memenuhi kebutuhan ini, air dapat diambil dari 3 macam sumber, yaitu air sumber/sungai, air kawasan dan air dari PDAM Hal – hal yang perlu diperhatikan adalah :

- Sampai seberapa jauh sumber ini dapat melayani pabrik - Kualitas sumber air yang tersedia

- Pengaruh mesin terhadap kemampuan penyediaan e. Listrik dan bahan bakar

Listrik dan bahan bakar dalam indsustri mempunyai peranan penting terutama sebagai motor penggerak selain sebagai penerangan dan untuk memenuhi kebutuhan yang lainnya.

Hal – hal yang perlu diperhatikan adalah :

- Ada atau tidaknya tenagalistrik dan jumlah tenaga listrik di daerah tersebut

- Harga tenaga listrik di daerah tersebut

- Persediaan tenaga listrik dan bahan bakar di masa mendatang - Mudah atau tidak mendapatkan bahan bakar

f. Iklim dan alam sekitarnya

Hal – hal yang perlu diperhatikan adalah :

- Keadaan alamnya, keadaan alam yang menyulitkan konstruksi akan mempengaruhi spesifikasi peralatan dan kostruksi peralatan

- Keadaan angin (kecepatan dan arahnya) pada situasi terburuk yang pernah terjadi pada tempat tersebut

- Gempa bumi yang telah terjadi

IX.1.2. Faktor Khusus

a. Transportasi

Masalah transportasi perlu dipertimbangkan agar kelancaran perbekalan (supplay) bahan baku dan penyaluran produk akan dapat terjamin dengan biaya serendah mungkin dan dalam waktu singkat, karena itu perlu diperhatikan fasilitas – fasilitas yang ada seperti :

- Jalan raya yang dilalui mobil - Jalan kereta api

- Sungai yang dapat dilayari kapal dan perahu - Dekat dengan pelabuhan dan lapangan udara b. Buangan pabrik (Waste deposal)

Apabila buangan pabrik (waste deposal) berbahaya bagi kehidupan di sekitarnya, maka harus diperhatikan :

- Cara mengeluarkan bentuk buangan, terutama hubungan dengan peraturan pemerintah dan peraturan setempat

- Masalah polusi yang mungkin timbul c. Tenaga Kerja

Hal – hal yang perlu diperhatikan adalah :

- Mudah atau tidaknya mendapatkan tenaga kerja yang diinginkan - Keahlian dan pendidikan tenaga kerja yang tersedia

- Tingkat penghasilan tenaga kerja di daerah tersebut d. Site karakteristik dari lokasi

Hal – hal yang harus diperhatikan adalah :

- Apakah daerah tersebut merupakan lokasi bebas sawah, rawa, bukit, dan sebagainya.

- Harga tanah dan fasilitas lainnya e. Masalah lingkungan dan komunitas

Hal – hal yang perlu diperhatikan adalah :

- Apakah merupakan pedesaan atau perkotaan - Fasilitas rumah, sekolah dan tempat ibadah f. Peraturan dan perundang - undangan

- Ketentuan – ketentuan mengenai daerah tersebut - Ketentuan mengenai jalan umum yang ada

- Ketentuan mengenai jalan umum bagi industri di daerah tersebut g. Pembuangan limbah

Hal ini berkaitan dengan usaha pencegahan terhadap pencemaran lingkungan yang disebabkan oleh buangan pabrik yang berupa gas, cair, maupun padat, dengan memperhatikan peratuan pemerintah

Berdasarkan faktor – faktor diatas, daerah yang menjadi alternatif untuk lokasi adalah Manyar, Gresik Jawa Timur.

Dasar pemilihan lokasi pabrik Timbal oksida ini adalah :

• Dekat dengan bahan baku

• Tersedianya kebutuhan air, tenaga listrik, dan bahan bakar

• Fasilitas transportasi yang memadai

• Tersedianya tenaga kerja yang cukup

IX.2. Tata Letak Pabrik

Tata letak pabrik adalah pengaturan-pengaturan yang optimum dari seperangkat bangunan maupun peralatan proses didalam suatu pabrik. Tata letak pabrik merupakan faktor yang sangat penting dalam mendapatkan efisiensi kerja, keselamatan kerja, kelancaran kerja para karyawan dan juga untuk kelancaran proses.

Tata letak pabrik dibagi beberapa daerah utama : a. Daerah Banguan

- Perkantoran - Laboratorium - Pergudangan

- Kantin, poliklinik, mushola, parkir kendaraan - Bengkel

b. Daerah Proses

- Peralatan proses - Utilitas

Untuk mencapai hal-hal diatas, perlu dipertimbangkan beberapa faktor yaitu : a. Tiap – tiap alat diberikan ruang yang cukup luas agar memudahkan

pemeliharaan, proses pengendalian dan tidak mengganggu lalu lintas pekerja. b. Alat yang fungsinya sama diletakkan dalam satu kelompok.

c. Bahan yang mudah terbakar dan berbahaya disimpan pada tempat yang jauh dari unit proses dan untuk pengamanan juga disediakan unit pemadam kebakaran.

d. Setiap alat disusun berurutan menurut fungsinya sehingga tidak menyulitkan aliran proses.

e. Alat kontrol ditempatkan pada posisi yang mudah diawasi oleh operator.

f. Sistem perpipaan yang merupakan salah satu bagian penting yang mempengaruhi operasi pabrik, diletakkan pada posisi yang tepat sehingga memudahkan aktivitas kerja (misalnya pemeliharaan, pengosongan).

g. Bangunan pabrik diusahakan memenuhi standart bangunan misalnya ventilasi yang cukup, jarak yang cukup antara bangunan yang satu dengan yang lain. h. Persedian tanah untuk perluasan pabrik.

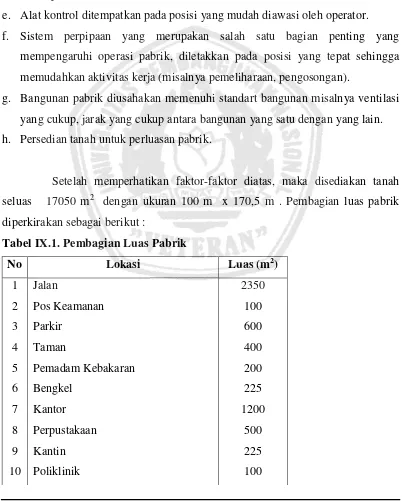

Setelah memperhatikan faktor-faktor diatas, maka disediakan tanah seluas 17050 m2 dengan ukuran 100 m x 170,5 m . Pembagian luas pabrik diperkirakan sebagai berikut :

Tabel IX.1. Pembagian Luas Pabrik

No Lokasi Luas (m2)

1 Jalan

2350

2 Pos Keamanan

100

3 Parkir

600

4 Taman

400

5 Pemadam Kebakaran 200

6 Bengkel

225

7 Kantor

1200

8 Perpustakaan

500

9 Kantin

225

10 Poliklinik

11 Mushola

150

12 Ruang Proses

3900

13 Ruang Kontrol

100

14 Laboratorium

625

15 Unit Pembangkit Listrik

500

16 Storage Produk

625

17 Storage Bahan Baku

625

18 Gudang

625

19 Utilitas

400

20 Daerah Perluasan 3600

Total 17050

Luas Bangunan Gedung

= (2) + (3) + (5) + (6) + (7) + (8) + (9) + (10) + (11) + (12) = 5.775 m2

Luas Bangunan Pabrik

= (13) + (14) + (15) + (16) + (17) + (18) + (19) + (20) = 7.100 m2

Gambar IX.1. Lay Out Pabrik

3

4

5 7

12 15 16

KETERANGAN GAMBAR : (Skala = 1 : 100)..

No. JENIS BANGUNAN

1 JALAN AREA/LUAR PABRIK

2 POS KEAMANAN

3 PARKIR

4 TAMAN

5 TIMBANGAN TRUK

6 PEMADAM KEBAKARAN

7 BENGKEL

8 KANTOR

9 PERPUSTAKAAN

10 KANTIN 11 POLIKLINIK 12 MUSHOLA 13 RUANG PROSES 14 RUANG CONTROL 15 LABORATORIUM

16 UNIT PENGOLAHAN AIR 17 UNIT PEMBANGKIT LISTRIK 18 STORAGE PRODUK

19 STORAGE BAHAN BAKU 20 GUDANG

21 UTILITAS

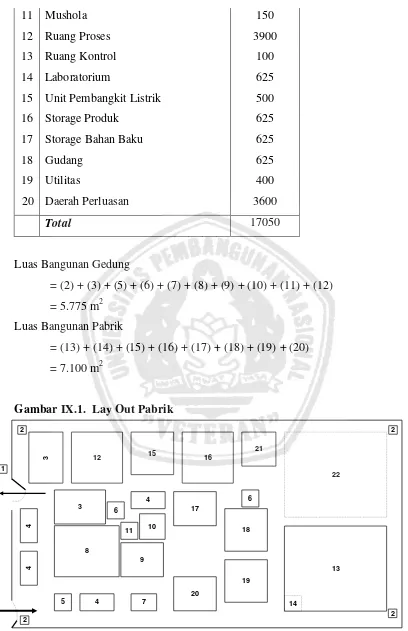

Gambar IX.2. Peta Lokasi Pabrik

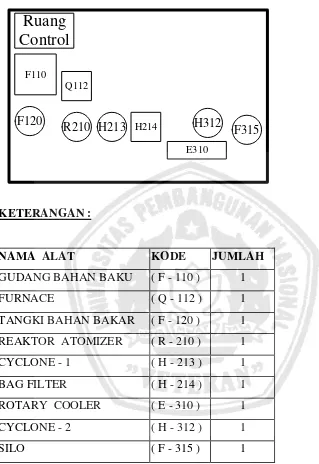

Gambar IX.3. Lay Out Peralatan Pabrik

KETERANGAN :

NAMA ALAT KODE JUMLAH

GUDANG BAHAN BAKU ( F - 110 ) 1

FURNACE ( Q - 112 ) 1

TANGKI BAHAN BAKAR ( F - 120 ) 1

REAKTOR ATOMIZER ( R - 210 ) 1

CYCLONE - 1 ( H - 213 ) 1

BAG FILTER