PRA RENCANA PABRIK

Oleh :

WAWAN SAHARUDI

053101 0049

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Acetaldehyde Dari Ethylene

Dengan Proses Oksidasi 1 tahap”, dimana Tugas Akhir ini merupakan tugas yang

diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan

kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas

Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Acetaldehyde Dari Ethylene Dengan

Proses Oksidasi 1 tahap” ini disusun berdasarkan pada beberapa sumber yang

berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur.

3. Ibu Ir. Sani, MT

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , Februari 2011

kapasitas 30.000 ton/tahun dalam bentuk liquid. Pabrik beroperasi secara kontinyu

berjalan selama 24 jam tiap hari dan 330 hari kerja dalam setahun.

Produk acetaldehyde pada umumnya digunakan secara internal oleh

pabrik-pabrik sebagai bahan perantara yang sangat terkenal sebagai bahan

pembentuk senyawa kimia organik lainnya. Penentuan distribusi acetaldehyde

sangat sulit karena banyaknya konsumsi senyawa ini sebagai produk yang

digunakan pada pembuatan senyawa lainnya. Secara singkat, uraian proses dari

pabrik acetaldehyde sebagai berikut :

Pertama-tama gas ethylene dioksidasi 1 tahap pada reaktor, produk reaksi

kemudian dipisahkan pada flash drum, dan kemudian diserap dengan air proses

pada scrubber. Acetaldehyde terserap kemudian dipisahkan dari bahan uap pada

kolom distilasi-1 dan kemudian dimurnikan sampai kadar minimal 99,9% pada

kolom distilasi-2 sebagai produk akhir acetaldehyde.

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 182 orang

* Fixed Capital Investment (FCI) : Rp. 26.893.696.000

* Working Capital Investment (WCI) : Rp. 45.306.570.000

* Total Capital Investment (TCI) : Rp. 72.200.266.000

* Biaya Bahan Baku (1 tahun) : Rp. 61.663.252.000

* Biaya Utilitas (1 tahun) : Rp. 4.403.444.000

- Steam = 92.976 lb/hari

- Air pendingin = 189 M3/hari

- Listrik = 3.960 kWh/hari

- Bahan Bakar = 1.368 liter/hari

* Biaya Produksi Total (Total Production Cost) : Rp. 181.226.770.000

* Hasil Penjualan Produk (Sale Income) : Rp. 210.243.754.000

* Bunga Bank (Kredit Investasi Bank BRI) : 13%

* Internal Rate of Return : 18,82%

* Rate On Investment : 20,64%

* Pay Out Periode : 4,5 Tahun

Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher ………. VII - 7

Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-7

Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-9

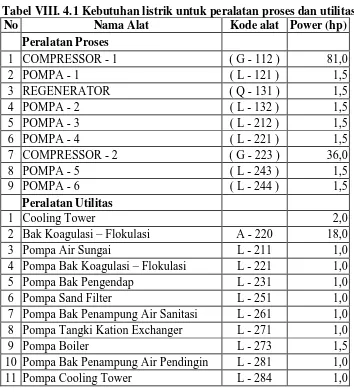

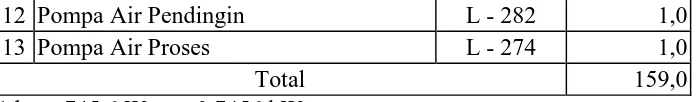

Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-60

Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-62

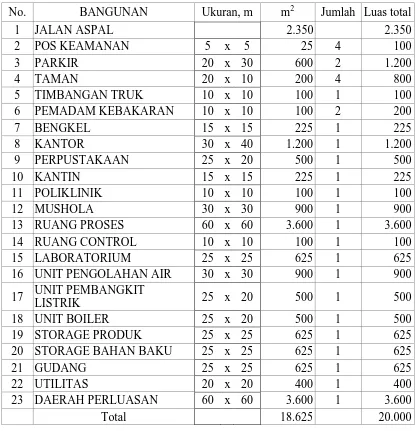

Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 8

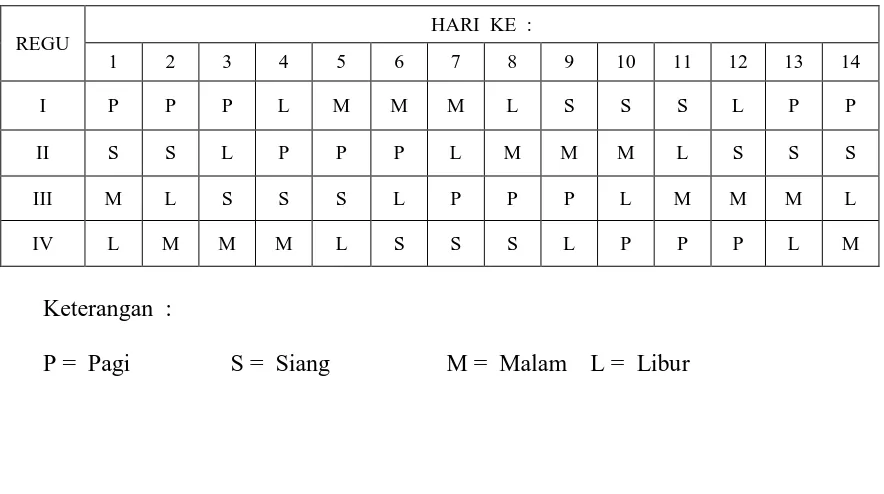

Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 11

Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 13

Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi … XI - 8

Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri

……….……….……….…… XI - 9

Tabel XI.4.C. Hubungan antara tahun konstruksi dengan modal pinjaman

……….……….……….……… XI - 9

Tabel XI.4.D. Tabel Cash Flow ……….……….…… XI - 10

Tabel XI.4.E. Pay Out Periode ……….……….…… XI - 14

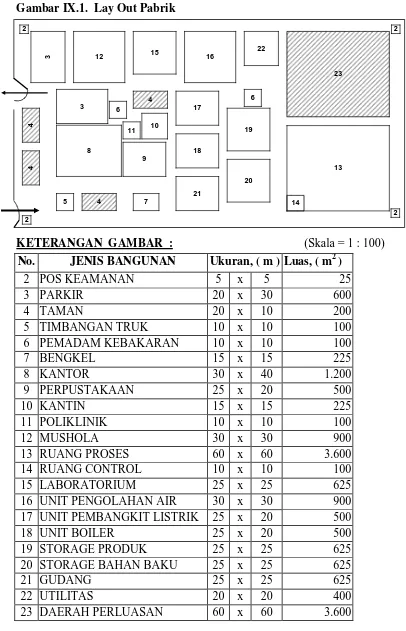

Gambar IX.2 Peta Lokasi Pabrik ……….……….……… IX - 10

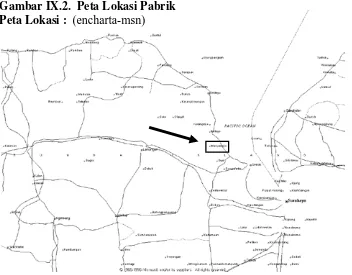

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 11

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 14

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii

BAB I PENDAHULUAN ……….……….……… I – 1

BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1

BAB III NERACA MASSA ……….……….…… III – 1

BAB IV NERACA PANAS ……….……….……… IV – 1

BAB V SPESIFIKASI ALAT ……….……….. V – 1

BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1

BAB VIII UTILITAS ……….……….……… VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1

BAB X ORGANISASI PERUSAHAAN ……….………… X – 1

BAB XI ANALISA EKONOMI ……….……….… XI – 1

BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

I - 1 I.1. Latar Belakang

Acetaldehyde pertama kali dibuat oleh seorang ahli kimia bernama

Scheele yang ditemukan pada tahun 1774 dengan proses dehydrogenasi dari ethyl

alkohol dan yang diakui pembuatannya sebagai senyawa baru pada tahun 1800

oleh Foureroy dan Vauguelin. Liebig meyakininya sebagai senyawa baru pada

tahun 1835 yang dinamakan “aldehyde”. Liebig memberikan nama pada senyawa

ini yang berasal dari bahasa latin yang diterjemahkan sebagai alkohol dan

dehydrogenated. Pembentukan acetaldehyde dengan penambahan air pada

acetylene merupakan hasil penelitian seorang ahli kimia Kutscherow pada tahun

1881. Acetaldehyde pertama kali diperdagangkan sebagai senyawa yang sangat

mahal selama perang dunia pertama yang merupakan bahan baku pada proses

pembuatan aceton dari asam asetat (Othmer, 1975).

Proses pembuatan acetaldehyde dengan bahan baku ethyl alkohol ini

berlangsung hingga tahun 1960. Pada umumnya proses pembuatan acetaldehyde

dengan mengguanakan ethyl alcohol digunakan di Amerika Serikat dan negara –

negara lainnya di benua Amerika. Sedangkan pembuatan acetaldehyde secara

komersial untuk negara-negara Eropa pada umumnya dengan menggunakan

proses oksidasi pada ethylene dan pada skala kecil dari seyawa hydrocarbon

jenuh. Pembuatan dengan cara oksidasi ethylene ini berlangsung sejak tahun

teknologi dari hasil pertemuan pada “Consortium fur Elektrochemische Industrie”

merupakan suatu kegiatan keteknikan di Negara Jerman dari organisasi Wacker

Chemie pada tahun 1960. Proses oksidasi yang dilakukan oleh Wacker-Chemie

dengan menggunakan oksidasi dua stage dan Farbwercke-Hoechst dengan

menggunakan oksidasi single stage sehingga proses ini dikenal dengan proses

Wacker-Hoechst atau Wacker process. Sejak tahun 1960 pertama kalinya proses

oksidasi ethylene dikembangkan secara komersial dengan pendirian pabrik di

Negara-negara Eropa. Pabrik yang dikomersilkan pertama kali adalah Celanese

Chemical Co. sedangkan di Amerika Serikat berkembang sejak tahun 1962

(Mc.Ketta, 1976).

Acetaldehyde yang ditetapkan oleh IUPAC dikenal dengan nama ethanol

dengan rumus kimia CH3CHO. Acetaldehyde merupakan senyawa intermediate

(perantara) yang diperoleh dari pembuatan asam asetat, acetic anhydride, butyl

alcohol, butiraldehyde, chloral, pyridine dan turunan lainnya. Pembuatan

acetaldehyde ini dapat diperoleh dari proses hydrasi dari acetylene, oksidasi atau

dehydrogenasi dari ethyl alcohol dan oksidasi dari senyawa hydrocarbon jenuh

atau ethylene. (Mc.Ketta, 1976)

Acetaldehyde secara alamiah merupakan produk perantara dari hasil

respirasi tanaman tingkat tinggi. Acetaldehyde sebagian kecil terdapat dalam

berbagai jenis buah ranum dengan rasa asem sebelum pemasakan. Kandungan

segera membentuk alkohol. Proses fermentasi ini berlangsung pada pembuatan

wine dan minuman beralkohol lainnya setelah terjadinya kontak dengan udara

dengan rasa yang tidak enak. Aldehyde biasanya bereaksi membentuk acetal dan

ethyl acetat. Acetaldehyde juga merupakan produk perantara dari pemecahan gula

dalam tubuh dimana sebagian kecil terbentuk dalam darah karena pada prinsipnya

acetaldehyde merupakan produk beberapa senyawa hydrocarbon dengan proses

oksidasi.

I.2. Manfaat

Produk acetaldehyde pada umumnya digunakan secara internal oleh

pabrik-pabrik sebagai bahan perantara yang sangat terkenal sebagai bahan

pembentuk senyawa kimia organik lainnya. Penentuan distribusi acetaldehyde

sangat sulit karena banyaknya konsumsi senyawa ini sebagai produk yang

digunakan pada pembuatan senyawa lainnya. Penggunaan acetaldehyde pada

berbagai industri antara lain :

- Industri asam asetat

- n-butyl alkohol

- acetic anhydride

- 2-ethylhexanol dan aldol produk

- Pentaerytritol

Kegunaan acetaldehyde selain sebagai bahan baku industri kimia organik

lainnya digunakan juga sebagai bahan pengkondensasi produk phenol, sebagai

bahan sintetis rubber, sebagai bahan desinfectan, sebagai pembentukan silver pada

kaca cermin, untuk proses hardening dry gelatin film pada photografi, sebagai

bahan pencampur parfume, sebagai obat bius, resin sintetis dan komposisi bahan

bakar motor. (Sittig 1985, Gosselin et al. 1984)

I.3. Aspek Ekonomi

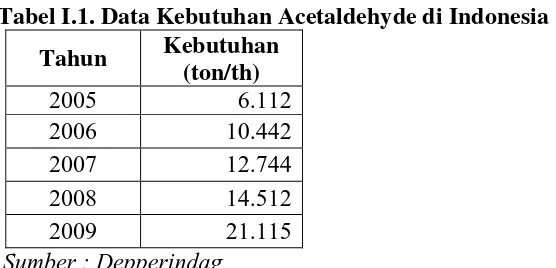

Acetaldehyde sangat penting dalam industri kimia proses. Data kebutuhan

dari Departemen Perindustrian dan Perdagangan tahun 2005-2009 terlihat pada

table I.1, sehingga kebutuhan pada tahun 2012 dapat ditentukan dengan metode

regresi linier dan penentuan prediksi kapasitas produksi dapat direncanakan.

Tabel I.1. Data Kebutuhan Acetaldehyde di Indonesia

Tahun Kebutuhan

(ton/th)

2005 6.112

2006 10.442

2007 12.744

2008 14.512

2009 21.115

Sumber : Depperindag

Digunakan metode Regresi Linier (Peters : 760), dengan persamaan : y = a+b(x−x)

Dengan : a = y (rata-rata harga y : kapasitas) x = rata-rata harga x : (tahun)

Hasil perhitungan Data (n) Tahun (x) Kebutuhan (ton/th)

(y) xy x

2

1 2.005 6.112 12254560 4.020.025

2 2.006 10.442 20946652 4.024.036

3 2.007 12.744 25577208 4.028.049

4 2.008 14.512 29140096 4.032.064

5 2.009 21.115 42420035 4.036.081

Σ 10.035 64.925 130.338.551 20.140.255

Digunakan regresi linier, dengan persamaan : y = a+b

(

x−x)

(Peters : 760)Dengan : a = y (rata-rata harga y : kapasitas)

b =

( )

n x x n y x y x 2 2 i i Σ − Σ Σ Σ − Σ(n = jumlah data) (x = tahun)

Didapat : a = 12.985

b =

(

)

5 10.035 20.140.255 5 64.925 10.035 1 130.338.55 2 2 − × − = 3.408x = (10.035/5) = 2.007 y = a+b

(

x−x)

y = 12.985 + 3.408 (x - 2.007)

Berdasarkan metode regresi linier diatas, maka didapat kebutuhan Indonesia pada

tahun 2012 adalah sebesar : y = 12.985 + 3.408 (2012 - 2.007) = 30.023

≈ 30.000 ton/th

Kapasitas produksi terpasang = 30.000 ton/th

Kapasitas produksi harian = 30.000 ton/th / 330 hari/th ≈± 90 ton/hari

Dengan demikian, maka penting sekali adanya perencanaan pendirian

pabrik acetaldehyde di Indonesia. Hal ini membantu industri-industri kimia di

dalam negeri dalam penyediaan bahan baku dan bila memungkinkan untuk

I.4. Sifat Bahan Baku dan Produk

Bahan Baku :

I.4.A. Ethylene (Wikipedia, Perry 7ed)

Nama Lain : Ethene

Rumus Molekul : C2H4 (komponen utama)

Rumus Bangun :

Berat Molekul : 28

Warna : tidak berwarna

Bau : tajam

Bentuk : gas

Specific gravity : 1,178

Melting point : -169,2°C (1 atm)

Boiling point : -103,7°C (1 atm)

Solubility, Cold Water : 3,5 kg/100 kgH2O (H2O=0°C)

I.4.B. Oxygen (udara) (Wikipedia, Chemicalland21, Perry 7ed)

Nama Lain : Ok-si-jin

Rumus Molekul : O2

Rumus Bangun : O = O

Berat Molekul : 32

Warna : tidak berwarna

Bau : tidak berbau

Bentuk : gas

Specific gravity : 1,268

Melting point : -218,4°C (1 atm)

Boiling point : -183°C (1 atm)

Solubility, Cold Water : 4,89,3 kg/100 kgH2O (H2O=0°C)

I.4.C. HCl (Wikipedia, Chemicalland21, Perry 7ed)

Nama Lain : Hydrochloric Acid, Spirit of Salt

Rumus Molekul : HCl

Rumus Bangun : H – Cl

Berat Molekul : 36,5

Warna : tidak berwarna , kekuningan

Bau : berbau tajam

Bentuk : Larutan 31%

Specific gravity : 1,268

Melting point : -111°C (1 atm)

Boiling point : -85°C (1 atm)

Solubility, Cold Water : 82,3 kg/100 kgH2O (H2O=0°C)

Produk :

I.4.D. Acetaldehyde (Chemicalland21, Wikipedia, Perry 7ed)

Nama Lain : Ethanal, Acetic Aldehyde

Rumus Molekul : CH3CHO (komponen utama)

Rumus Bangun : CH3CHO

Berat Molekul : 44

Warna : tidak berwarna

Bau : seperti rumput segar

Bentuk : liquid

Specific gravity : 0,873

Melting point : -123,5°C (1 atm)

Boiling point : 20,2°C (1 atm)

Solubility, Cold Water : -

II.1. Tinjauan Proses

Pembuatan acetaldehyde dikenal dengan 3 macam proses yaitu (Mc.Ketta, 1976) :

1. Proses Chisso

2. Proses Oksidasi

3. Proses Dehidrogenasi

1. Proses Chisso

Bahan baku berupa gas acethylene dengan kemurnian 97% diumpankan

kedalam reaktor vertikal dan recycle gas yang mengandung 75% acethylene. Di

dalam reaktor mengandung larutan katalis garam-garam mercuri (0,2-0,4%), asam

sulfat (20-25%), Iron (2-4%), acetaldehyde (1-2%) dan air. Suhu dan tekanan didalam

reaktor dikendalikan pada 70oC dan tekanan atmosfir sehingga acethylene terkonversi

55% dengan reaksi sebagai berikut :

H2SO4

C2H2 + H2O CH3CHO

HgSO4

Gas yang keluar dari reaktor selanjutnya didinginkan dan diserap dalam scrubber

untuk direcovery crude acetaldehyde. Acethylene yang tidak terecovery selanjutnya

ke reaktor sedangkan acetaldehyde diumpankan ke kolom distilasi. Di dalam kolom

terjadi pemisahan asam asetat dan air.

2. Proses Oksidasi

Reaksi : C2H4 + PdCl2 + H2O CH3CHO + Pdo + 2HCl

Pdo + 2 CuCl2 PdCl2 + 2 CuCl

2 CuCl + ½ O2 + 2 HCl 2 CuCl2 + H2O

Proses diatas terdapat 2 cara :

a. satu tahap

Ethylene, oksigen dan gas hasil recycle dimasukkan dalam reaktor vertikal untuk

kontak dengan larutan katalis dengan tekanan 3 atmosfer. Gas yang diserap dan

larutan acetaldehyde dimasukkan dalam kolom distilasi. Gas yang tidak terserap

direcycle kembali ke reaktor.

b. dua tahap

Ethylene dan oksigen (udara) bereaksi dalam fase liquid pada dua tahap. Pada tahap

satu hampir semua ethylene bereaksi menjadi acetaldehyde dalam satu aliran pada

reaktor plug flow. Reaksi yang terjadi pada reaktor beroperasi pada 125-130o C dan

tekanan 10 atm dengan menggunakan paladium dan cupric cloride sebagai katalis.

Acetaldehyde dihasilkan dari reaktor pertama dengan flashing adiabatic tower.

3. Proses Dehydrogenasi

Ethyl alkohol diuapkan dalam vaporizer selanjutnya diumpankan ke reaktor

yang berisi katalis chromium atau copper. Reaktor dikendalikan pada suhu

270-290oC dan tekanan atmosfir sehingga alkohol akan terkoncersi 30-50% tergantung

pada suhu reaksi dan laju aliran alkohol.

Reaksi yang terjadi adalah sebagai berikut :

CH3CH2OH CH3CHO + H2

Gas acetaldehyde, ethanol dan hidrogen didinginkan selanjutnya diserap

dalam scrubber dengan menggunakan ethanol. Gas yang keluar selanjutnya diserap

dalam scrubber dengan menggunakan air sehingga ethanol dapat dipisahkan

sedangkan gas yang tidak terserap dibuang. Larutan acetaldehyde dari scrubber

selanjutnya diumpankan ke kolom distilasi untuk dipisahkan. Produk acetaldehyde

sebagai produk atas kolom distilasi dapat ditampung sedangkan pada produk bawah

ethanol diumpankan ki kolom distilasi untuk proses purifikasi sebelum direcyle ke

II.2. Seleksi Proses

Dari berbagai uraian proses pembuatan Acetaldehyde di atas dapat dilihat

keuntungan dan kerugian dari masing – masing proses. Pada proses oksidasi satu

tahap berlangsung dalam tekanan 3 atm. Sedangkan proses oksidasi dua tahap

berlangsung dalam tekanan 10 atm. Alat yang digunakan dan bahan baku yang di

perlukan dalam proses oksidasi 1 tahap lebih sedikit dibanding oksidasi 2 tahap.

Parameter Nama Proses

Chisso Oksidasi Dehydrogenasi

Bahan Baku Acetylene Ethylene Ethanol

Bahan pembantu H2O Udara / O2 -

Tekanan Operasi 1 atm 3 – 10 atm 3 – 10 atm

Suhu Operasi 70°C 125-130°C 270-290°C

Waktu Operasi kontinyu kontinyu kontinyu

Instalasi Peralatan sederhana Kompleks Kompleks

Yields produk 55% 95% 95%

Dari tinjauan proses pembuatan acetaldehyde diatas, maka dapat kami

simpulkan bahwa proses yang dipilih adalah proses oksidasi 1 tahap dengan faktor

pertimbangan :

a. Bahan baku mudah didapat dan tidak tergantung pada kondisi alam, dimana di

Indonesia merupakan penghasil gas ethylene.

b. Investasi lebih ekonomis mengingat bahan pembantu tidak mahal.

c. Proses yang digunakan lebih sederhana dan lebih cepat.

d. Investasi lebih ekonomis, mengingat instalasi peralatan yang sederhana.

II.3. Uraian Proses

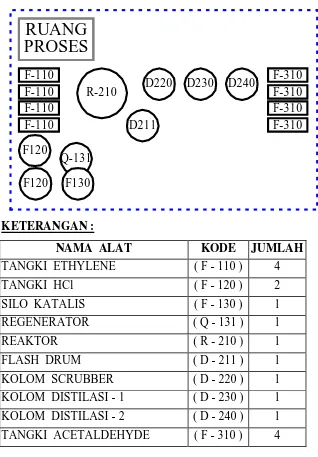

Pada pra rencana pabrik ini, dapat dibagi menjadi 3 Unit pabrik, dengan

pembagian unit sebagai berikut :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Proses Kode Unit : 200

3. Unit Produk Kode Unit : 300

Adapun uraian proses pembuatan acetaldehyde dengan proses oksidasi 1 tahap

adalah sebagai berikut : Pertama-tama gas ethylene dari tangki F-110 dipanaskan

pada heater E-111 sampai dengan suhu 120°C dan kemudian dihembuskan ke bagian

bawah reaktor R-210 melalui sparger. Udara bebas kemudian dihembuskan dengan

blower G-112 dan kemudian dipanaskan pada heater E-113 sampai suhu 120°C untuk

kemudian diumpankan pada bagian bawah reaktor melalui sparger.

Pada reaktor R-210 terjadi reaksi oksidasi ethylene menjadi acetaldehyde

dengan bantuan larutan katalis HCl dan Pd-Cl dari regenerator Q-131. Adapun

reaksinya sebagai berikut :

C2H4(G) + ½ O2(G) → CH3CHO(G)

Yields reaksi = 95% (McKetta : 143)

Produk reaksi berupa campuran gas acetaldehyde kemudian diumpankan ke flash

drum D-211 untuk proses pemisahan. Pada flash drum D-211, acetaldehyde

dipisahkan dari larutan katalis, dimana larutan katalis sebagian diumpankan ke

dengan pemanasan pada suhu 150°C dengan penambahan HCl dari tangki F-120 dan

katalis Pd-Cl dari silo F-130.

Pada kolom scrubber D-220, gas acetaldehyde diserap dengan penambahan air

proses dari utilitas. Gas ethylene yang tidak terserap kemudian sebagian kecil

dipurging (dibuang sebagian) dan sebagian besar direcycle kembali ke reaktor R-210

yang sebelumnya ditekan dengan compressor G-223 sampai 3 atm. Acetylene yang

terserap kemudian dialirkan ke kolom distilasi-1 yang sebelumnya dipanaskan pada

exchanger E-222 sampai dengan suhu boiling point feed 47,82°C.

Pada kolom distilasi-1 D-230 terjadi proses pemisahan antara acetaldehyde

dengan gas ethylene dengan bantuan penyerpan air proses dari utilitas. Distilasi

terjadi pada suhu feed 47,82°C dengan tekanan 2 atm. Produk atas berupa limbah gas

kemudian diumpankan ke flare sebelum dibuang ke udara bebas. Produk bawah

berupa larutan acetaldehyde kemudian diumpankan ke kolom distilasi-2 D-240. Pada

kolom distilasi-2 D-240 terjadi proses pemisahan antara acetaldehyde dengan limbah

cair. Proses distilasi berlangsung pada suhu 52,14°C dengan tekanan 1,5 atm. Dimana

limbah cair sebelum dibuang, dimanfaatkan panasnya untuk memanaskan bahan dari

kolom distilasi-1, sedangkan produk atas berupa acetaldehyde ditampung sebagai

Kapasitas produksi = 30.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram / jam

1. REGENERATOR ( Q - 131 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Fresh HCl dr F-120 * Larutan katalis ke R-210

HCl 10,4901 HCl 17,8226

H2O 23,3488 PdCl2 1,8972

33,8389 CuCl2 0,0192

* Recycle HCl dr D-211 H2O 39,6695

HCl 7,3325 59,4085

H2O 16,3207

23,6532

* Katalis dr F-130

PdCl2 1,8972

CuCl2 0,0192

1,9164

2. REAKTOR ( R - 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Fresh ethylene dr F-110 * Campuran ke D-211

C2H4 2480,70164 CH3CHO 3832,8062

CO2 0,00088 C2H4 128,3715

2480,70252 CO2 2,5700

* Udara dr G-111 O2 125,4373

O2 1395,00207 N2 5715,0293

N2 4,71882 HCl 17,8226

1399,72089 PdCl2 1,8972

* Recycle gas dr G-223 CuCl2 0,0192

C2H4 86,72836 H2O 39,6695

CO2 2,56912 9863,6228

O2 124,18293

N2 5710,31048

5923,79089 * Fresh HCl 31% dr Q-131

HCl 10,4901

H2O 23,3488

33,8389 * Recycle dr D-211

HCl 7,33250

PdCl2 1,89720

CuCl2 0,01920

H2O 16,32070

25,56960

3. SEPARATOR ( D - 211 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr R-210 * Campuran gas ke D-220

CH3CHO 3832,8062 CH3CHO 3832,8062

C2H4 128,3715 C2H4 128,3715

CO2 2,5700 CO2 2,5700

O2 125,4373 O2 125,4373

N2 5715,0293 N2 5715,0293

HCl 17,8226 HCl 10,4901

PdCl2 1,8972 H2O 23,3488

CuCl2 0,0192 9838,0532

H2O 39,6695 * Spent katalis ke Q-131

9863,6228 HCl 5,8660

PdCl2 1,5178

CuCl2 0,0154

H2O 13,0566

20,4558 * Produk bawah ke R-210

HCl 1,4665

PdCl2 0,3794

CuCl2 0,0038

H2O 3,2641

5,1138

4. SCRUBBER ( D - 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran gas dr D-211 * Campuran gas ke G-223

CH3CHO 3832,8062 C2H4 87,6044

C2H4 128,3715 CO2 2,5700

CO2 2,5700 O2 125,4373

O2 125,4373 N2 5715,0293

N2 5715,0293 HCl 10,4901

HCl 10,4901 5941,1311

H2O 23,3488 * Campuran liquid ke D-230

9838,0532 CH3CHO 3832,8062

C2H4 40,7671

* Air proses dr utilitas H2O 1591,3144

H2O 1567,9656 5464,8877

11406,0188 11406,0188

5. COMPRESSOR ( G - 223 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran gas dr D-220 * Campuran gas ke R-210

C2H4 87,60440 C2H4 86,72836

CO2 2,57000 CO2 2,56912

O2 125,43730 O2 124,18293

N2 5715,02930 N2 5710,31048

HCl 10,49010 5923,79089

5941,13110 * Purging gas

C2H4 0,87604

CO2 0,00088

O2 1,25437

N2 4,71882

HCl 10,49010

17,34021

6. KOLOM DISTILASI-1 ( D - 230 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr D-220 * Produk atas ke flare

CH3CHO 3832,8062 CH3CHO 38,3284

C2H4 40,7671 C2H4 40,3592

H2O 1591,3144 H2O 15,9131

5464,8877 94,6007

* Produk bawah ke D-240

* Air proses dr utilitas CH3CHO 3794,4778

H2O 15,9131 C2H4 0,4079

H2O 1591,3144

5386,2001

5480,8008 5480,8008

7. KOLOM DISTILASI-2 ( D - 240 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr D-230 * Produk atas ke F-310

CH3CHO 3794,4778 CH3CHO 3790,6836

C2H4 0,4079 C2H4 0,0006

H2O 1591,3144 H2O 1,5913

5386,2001 3792,2755

* Produk bawah ke WTP

CH3CHO 3,7942

C2H4 0,4073

H2O 1589,7231

1593,9246

IV - 1 Kapasitas produksi = 30.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram / jam

Satuan panas = kilokalori / jam

1. REGENERATOR ( Q - 131 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Fresh HCl dr F-120 * Larutan katalis ke R-210

HCl 10,0044 HCl 424,8601

H2O 52,1734 PdCl2 8,1234

62,1778 CuCl2 0,1492

* Recycle HCl dr D-211 H2O 2246,9862

HCl 66,2126 2680,1189

H2O 347,0777

413,2903

* Katalis dr F-130

PdCl2 0,3191

CuCl2 0,0059

0,3250

* Q steam 2320,3429 * Q loss 116,0171

2. HEATER-1 ( E - 111 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Fresh ethylene dr F-110 * Fresh ethylene ke R-210

C2H4 4635,36890 C2H4 97762,69390

CO2 0,00450 CO2 0,08890

4635,37340 97762,78280

* Q steam 98028,8520 * Q loss 4901,4426

102664,2254 102664,2254

3. HEATER-2 ( E - 113 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Udara dr G-111 * Udara ke R-210

O2 1530,14590 O2 29432,85750

N2 5,87400 N2 111,67220

1536,01990 29544,52970

* Q steam 29482,6419 * Q loss 1474,1321

4. REAKTOR ( R - 110 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Fresh ethylene dr F-110 * Campuran ke D-211

C2H4 97762,69390 CH3CHO 117825,78140

CO2 0,08890 C2H4 5059,03310

97762,78280 CO2 51,98720

* Udara dr G-111 O2 2646,62720

O2 29432,85750 N2 135191,06630

N2 111,67220 HCl 322,82000

29544,52970 PdCl2 6,14580

* Recycle gas dr G-223 CuCl2 0,11300

C2H4 227,48040 H2O 1765,61040

CO2 3,64420 262869,1844

O2 190,78010

N2 9948,17860

10370,08330

* Fresh HCl 31% dr F-120

HCl 250,06100

H2O 1322,56030

1572,6213

* Recycle dr Q-131

HCl 66,21260

PdCl2 3,04160

CuCl2 0,05600

H2O 347,07770

416,3879

∗ ∆Η Reaksi -4429125,7372 * Q pendingin -4552328,51660

5. SEPARATOR ( D - 211 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr R-210 * Campuran gas ke D-220

CH3CHO 117825,7814 CH3CHO 55893,6823

C2H4 5059,0331 C2H4 2392,1131

CO2 51,9872 CO2 25,2726

O2 2646,6272 O2 1310,7304

N2 135191,0663 N2 67355,7060

HCl 322,8200 HCl 94,7213

PdCl2 6,1458 H2O 516,5061

CuCl2 0,1130 127588,7318

H2O 1765,6104 * Spent katalis ke Q-131

262869,1844 HCl 52,9965

PdCl2 2,4446

CuCl2 0,0560

H2O 288,8325

344,3296

* Produk bawah ke R-210

HCl 13,2491

PdCl2 0,6254

CuCl2 0,0280

H2O 72,2280

86,1305

* Q serap 134849,9925

6. COOLER ( E - 213 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran gas dr D-211 * Campuran gas ke D-220

CH3CHO 55893,6823 CH3CHO 17069,9384

C2H4 2392,1131 C2H4 728,7381

CO2 25,2726 CO2 7,8589

O2 1310,7304 O2 413,3640

N2 67355,7060 N2 21333,3891

HCl 94,7213 HCl 30,0074

H2O 516,5061 H2O 156,6888

127588,7318 39739,9847

* Q serap 87848,7471

127588,7318 127588,7318

4. SCRUBBER ( D - 220 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran gas dr D-211 * Campuran gas ke G-223

CH3CHO 17069,9384 C2H4 229,7791

C2H4 728,7381 CO2 3,6504

CO2 7,8589 O2 192,7072

O2 413,3640 N2 9956,3980

N2 21333,3891 HCl 14,0050

HCl 30,0074 10396,5397

H2O 156,6888 * Campuran liquid ke D-230

39739,9847 CH3CHO 7892,1026

C2H4 106,9286

* Air proses dr utilitas H2O 4979,0484

H2O 3503,5320 12978,0796

* Q serap 19868,8974

5. EXCHANGER ( E - 222 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran liquid dr D-220 * Campuran liquid ke D-230

CH3CHO 7892,1026 CH3CHO 26204,2196

C2H4 106,9286 C2H4 355,4970

H2O 4979,0484 H2O 16259,7051

12978,0796 42819,4217

* Campuran liquid dr D-240 * Campuran liquid ke WTP

CH3CHO 73,2730 CH3CHO 22,8531

C2H4 10,0904 C2H4 3,1374

H2O 44117,4905 H2O 14333,5213

44200,8539 14359,5118

57178,9335 57178,9335

6. KOLOM DISTILASI-1 ( D - 230 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr D-220 * Produk atas ke flare

CH3CHO 26204,2196 CH3CHO 5835,7254

C2H4 355,4970 C2H4 5309,2816

H2O 16259,7051 H2O 8894,1786

42819,4217 20039,1856

* Produk bawah ke D-240

* Air proses dr utilitas CH3CHO 75304,0586

H2O 35,5585 C2H4 10,3786

H2O 45348,0629

120662,5001

7. KOLOM DISTILASI-2 ( D - 240 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr D-230 * Produk atas ke F-310

CH3CHO 31005,2200 CH3CHO 7805,3621

C2H4 4,2619 C2H4 0,0073

H2O 19346,8566 H2O 5,1958

50356,3385 7810,5652

* Produk bawah ke WTP

CH3CHO 73,2730

C2H4 10,0904

H2O 44117,4905

44200,8539

* Q steam 572920,5100 * Q Condensation 542619,4039

* Q loss 28646,0255

Kapasitas produksi = 30.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram / jam

Satuan panas = kilokalori / jam

1. TANGKI ETHYLENE ( F - 110 )

Fungsi : menampung gas ethylene dalam bentuk liquid (liquifying)

Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisien untuk penyimpanan dengan tekanan tinggi.

Kondisi Operasi : - Tekanan = 12,9 atm (Universal gas storage)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 49980 cuft = 1415 m3

Tekanan : 12,9 atm gauge

Diameter : 28 ft

Panjang : 84 ft

Tebal shell : 3 in

Tebal tutup : 2 ¼ in

Bahan konstruksi : Carbon steel SA-212 grade B (Brownell : 276) Masuk

2. HEATER - 1 ( E - 111 )

Fungsi : Memanaskan bahan dari suhu 30°C menjadi suhu 120°C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120°C (pemanasan awal)

- Waktu proses = continuous

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 52

Passes = 2

Shell : ID = 10,0 in

Passes = 1

Heat Exchanger Area , A = 163,3 ft2 = 16 m2

Bahan konstruksi shell = Carbon steel

Jumlah exchanger = 1 buah

3. COMPRESSOR - 1 ( G - 112 )

Fungsi : Menaikkan tekanan bahan dari 1 atm menjadi 3 atm

Type : Centrifugal Compressor

Spesifikasi :

Bahan : Commercial Steel

Rate Volumetrik : 705 cuft/menit

Adiabatic Head : 15000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 81 hp

Jumlah : 1 buah

4. HEATER - 2 ( E - 113 )

Fungsi : Memanaskan bahan dari suhu 30°C menjadi suhu 120°C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 120°C (pemanasan awal)

- Waktu proses = continuous

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 52

Passes = 2

Shell : ID = 10,0 in

5. TANGKI HCl ( F - 120 )

Fungsi : menampung larutan HCl 31% dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 210 cuft = 6 m3

Diameter : 6 ft

Tinggi : 6 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 2 buah

6. POMPA - 1 ( L - 121 )

Fungsi : Memindahkan HCl dari F-120 ke Q-131

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid. Masuk

Spesifikasi :

Rate Volumetrik : 0,20 gpm

Total DynamicHead : 31,70 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

7. SILO KATALIS ( F - 130 )

Fungsi : Menampung katalis dari supplier

Type : silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 210 cuft = 6 m3

Diameter : 4 ft

Tinggi : 12 ft

Tebal shell : ¼ in

Tebal tutup atas : ¼ in inlet

8. REGENERATOR ( Q - 131 )

Fungsi : Regenerasi katalis dengan cara pemanasan.

Type : Silinder tegak, tutup dished, dilengkapi pengaduk dan jaket.

Kondisi operasi : * Tekanan operasi = 1 atm (McKetta : 143)

* Suhu operasi = 150oC (McKetta : 143)

* Waktu operasi = 1 jam (McKetta : 143)

Spesifikasi : Dimensi Shell :

Diameter Shell , inside : 1 ft

Tinggi Shell : 2 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 0,15 ft

Tebal tutup bawah (dished) : 3/16 in

Tinggi Tutup bawah : 0,15 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 1 buah impeller.

Diameter impeler : 0,334 ft

Panjang blade : 0,084 ft

Lebar blade : 0,067 ft

Jaket Pemanas

Diameter jaket : 1,05 ft

Tinggi jaket : 2 ft

Jaket spacing : 3/16 in

Tebal Jaket : 3/16 in

Jumlah regenerator : 1 buah

9. POMPA - 2 ( L - 132 )

Fungsi : Memindahkan liquid dari Q-131 ke R-210

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid.

Spesifikasi :

Rate Volumetrik : 0,30 gpm

Total DynamicHead : 105,34 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

10. REAKTOR ( R - 210 )

11. FLASH DRUM ( D - 211 )

Fungsi : Memisahkan acetaldehyde dan katalis.

Type : Silinder tegak, tutup dished, dilengkapi sparger.

Kondisi operasi : * Tekanan operasi = 1 atm (McKetta : 143)

* Suhu operasi = 72,36oC (Appendix A)

* Sistem kerja = kontinyu

Spesifikasi : Dimensi Shell :

Diameter Shell , inside : 9 ft

Tinggi Shell : 18 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 1,21 ft

Tebal tutup bawah (dished) : 3/16 in

Tinggi Tutup bawah : 1,21 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Sparger

Type : Standard Perforated Pipe

Bahan konstruksi : commercial steel

Diameter lubang : 3,35 mm

Jumlah cabang : 20 buah

Lubang tiap cabang : 207 buah

Jumlah flash drum : 1 buah

12. POMPA - 3 ( L - 212 )

Fungsi : Memindahkan liquid dari D-211 ke Q-131

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid.

Spesifikasi :

Rate Volumetrik : 0,10 gpm

Total DynamicHead : 24,57 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

13. COOLER ( E - 213 )

Fungsi : Mendinginkan bahan dari suhu 72,36°C menjadi suhu 40°C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = 40°C (suhu kamar)

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 550

Passes = 2

Shell : ID = 19,25 in

Passes = 1

Heat Exchanger Area , A = 691 ft2 = 65 m2

Bahan konstruksi shell = Carbon steel

Jumlah exchanger = 1 buah

14. KOLOM SCRUBBER ( D - 220 )

Fungsi : menyerap acetaldehyde dengan air proses.

Type : silinder tegak , tutup bawah dan tutup atas dish

dilengkapi dengan : packing raschig ring dan sparger

Dasar Pemilihan : Umum digunakan untuk proses penyerapan

Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer)

* Suhu operasi = 32oC (suhu kamar)

* Sistem kerja = kontinyu

Outlet Gas

Inlet Liquid

Outlet Liquid Inlet GasA

Spesifikasi : Dimensi tangki :

Volume : 1103 cuft = 32 M3

Diameter : 7 ft

Tinggi : 35 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Spesifikasi packing :

Digunakan packing jenis raschig ring dengan spesifikasi standar : (Van Winkle :

607) Packing disusun secara acak (randomize)

Ukuran packing : 1 in

Tebal packing : 1/8 in

Free gas space : 73%

Jumlah packing : 1164 buah

Bahan konstruksi : Ceramic Stoneware

Sparger : Type : Standard Perforated Pipe

Bahan konstruksi : commercial steel

Bagian Atas : Diameter lubang : 4,33 mm

Jumlah cabang : 20 buah

Lubang tiap cabang : 125 buah

Sparger Bagian Atas :

Diameter lubang : 3,34 mm

Jumlah cabang : 20 buah

Lubang tiap cabang : 162 buah

15. POMPA - 4 ( L - 221 )

Fungsi : Memindahkan liquid dari D-220 ke D-230

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid.

Spesifikasi :

Rate Volumetrik : 26,70 gpm

Total DynamicHead : 105,85 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

16. EXCHANGER ( E - 222 )

Fungsi : Memanaskan bahan dari suhu 32°C menjadi suhu 47,82°C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 47,82°C (suhu feed D-230)

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 124

Passes = 2

Shell : ID = 15,25 in

Passes = 1

Heat Exchanger Area , A = 389,5 ft2 = 37 m2

Bahan konstruksi shell = Carbon steel

Jumlah exchanger = 1 buah

17. COMPRESSOR - 2 ( G - 223 )

Fungsi : Menaikkan tekanan bahan dari 1 atm menjadi 3 atm

Type : Centrifugal Compressor

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

Bahan : Commercial Steel

Rate Volumetrik : 311 cuft/menit

Adiabatic Head : 15000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 36 hp

18. KOLOM DISTILASI - 1 ( D - 230 )

Fungsi : Memisahkan komponen light-end (mudah menguap) dari acetaldehyde.

Type : Sieve Tray Colomn

Dasar Pemilihan : - effisiensi pemisahan lebih tinggi dari plate colomn.

- harga lebih murah dari bubble cap colomn.

- perawatan dan perbaikan yang mudah.

Spesifikasi kolom distilasi :

Fungsi : Memisahkan komponen light-end (mudah menguap) dari

acetaldehyde.

Type : Sieve Tray Colomn

Tekanan operasi = 2 atm

Suhu operasi = 47,82°C

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Digunakan double welded butt joint no radiograph dengan efisiensi = 85% (0,85)

Spesifikasi shell dan tutup :

Shell OD = 4,0 ft = 48 in

Tebal shell = ¼ in

Tebal tutup dished = 3/8 in

Spesifikasi Plate :

Tray spacing = 24 in

Jumlah plate = 18 buah

Feed Plate = plate ke – 16

Tinggi tangent line to tangent line = 46,4 ft

Tinggi skirt support = 4,0 ft

Tinggi tutup dished = 0,6 ft

+

Tinggi total kolom distilasi = 51,0 ft

Lain-lain :

Berat liquid = 12082,97 lb

Area downcomer = 5,985 ft2

Berat liquid tiap area = 2019 lb/ft2

Tray support ring = 2 1/2 in x 2 1/2 in x 3/8 in , Angles

Faktor korosi = 1/8 in (0,125 in)

Overhead vapor line, OD = 12 in

Tebal isolasi = 3 in

Accessories = 1 buah tangga.

19. KOLOM DISTILASI - 2 ( D - 240 )

Fungsi : Memurnikan acetaldehyde sampai dengan kadar 99,9%.

Type : Sieve Tray Colomn

Dasar Pemilihan : - effisiensi pemisahan lebih tinggi dari plate colomn.

- harga lebih murah dari bubble cap colomn.

- perawatan dan perbaikan yang mudah.

Spesifikasi kolom distilasi :

Fungsi : Memurnikan acetaldehyde sampai dengan kadar 99,9%.

Type : Sieve Tray Colomn

Tekanan operasi = 1,5 atm

Suhu operasi = 52,14°C

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Digunakan double welded butt joint no radiograph dengan efisiensi = 85% (0,85)

Spesifikasi shell dan tutup :

Shell OD = 6,5 ft = 78 in

Tebal shell = ¼ in

Tebal tutup dished = 3/8 in

Spesifikasi Plate :

Tray spacing = 24 in

Jumlah plate = 22 buah

Feed Plate = plate ke – 6

Tinggi tangent line to tangent line = 55,1 ft

Tinggi skirt support = 4,0 ft

Tinggi tutup dished = 0,9 ft

+

Tinggi total kolom distilasi = 66,0 ft

Lain-lain :

Berat liquid = 11874,42 lb

Area downcomer = 15,770 ft2

Berat liquid tiap area = 753 lb/ft2

Tray support ring = 2 1/2 in x 2 1/2 in x 3/8 in , Angles

Faktor korosi = 1/8 in (0,125 in)

Overhead vapor line, OD = 12 in

Tebal isolasi = 3 in

Accessories = 1 buah tangga.

Jumlah kolom distilasi = 1 buah

20. CONDENSER ( E - 241 )

Fungsi : Mengkondensasi bahan dengan suhu operasi 31°C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = 31°C (suhu kamar)

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 824

Passes = 2

Shell : ID = 35,0 in

Passes = 1

Heat Exchanger Area , A = 2588 ft2 = 241 m2

Bahan konstruksi shell = Carbon steel

Jumlah exchanger = 1 buah

21. AKUMULATOR ( F - 242 )

Fungsi : menampung sementara kondensat dari kondensor

Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisien untuk kapasitas kecil

Spesifikasi :

Volume : 33 cuft = 1 M3

Tekanan : 1 atm absolut

Diameter : 3 ft

Panjang : 9 ft

Tebal shell : 3/16 in

Tebal tutup : 3/16 in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

22. POMPA - 5 ( L - 243 )

Fungsi : Memindahkan liquid dari F-242 ke D-240 dan F-310

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan bahan liquid.

Spesifikasi :

Rate Volumetrik : 19,20 gpm

Total DynamicHead : 108,63 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

23. POMPA - 6 ( L - 244 )

Fungsi : Memindahkan liquid dari D-240 ke WTP

Type : Centrifugal Pump

Spesifikasi :

Rate Volumetrik : 7,10 gpm

Total DynamicHead : 45,18 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

24. TANGKI ACETALDEHYDE ( F - 310 )

Fungsi : menampung produk acetaldehyde dalam bentuk liquid

Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisien untuk penyimpanan dengan tekanan tinggi.

Kondisi Operasi : - Tekanan = 2,5 atm (vapor pressure)

- Suhu = 30°C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 30870 cuft = 874 M3

Tekanan : 1,5 atm gauge

Diameter : 24 ft

Panjang : 72 ft

Tebal shell : ½ in

Tebal tutup : 3/16 in

Bahan konstruksi : Carbon steel SA-212 grade B (Brownell : 276)

Jumlah : 4 buah

Masuk

REAKTOR ( R - 210 )

Fungsi : Mereaksikan ethylene dan udara dengan katalis larutan HCl.

Type : Silinder tegak, tutup dish, dilengkapi sparger dan jaket.

Kondisi operasi : * Tekanan operasi = 3 atm (McKetta : 144)

* Suhu operasi = 120oC (McKetta : 144)

* Waktu tinggal = 30 detik (US.Patent:4,521,631)

Berdasarkan pertimbangan atas fase zat yang bereaksi, dan kapasitas

produksi, maka reaktor dapat dibedakan jenisnya yaitu : reaktor berpengaduk

(mixed flow) dan reaktor pipa alir (plug flow). Pada reaktor ini semua bahan baku

merupakan fase cair sedangkan produk berupa gas dan liquid, maka dipilih jenis

Kondisi feed :

1. Feed fresh ethylene dari tangki F-110 :

Bahan Masuk :

Komponen Berat (kg) Fraksi berat B M

C2H4 2480,70164 0,99999965 28

CO2 0,00088 0,00000035 44

2480,70252 1,00000000

gas =

359 BM atm 1 P T 492

(Himmelblau , 249)

BM campuran = (0,99999965 x 28) + (0,00000035 x 44) = 28,00001

Suhu bahan, T = 120C = 708 Rankine

Tekanan bahan, P = 3 atm

gas =

359 0001 , 28 1 3 708 492

= 0,163 lb/cuft

Rate massa = 2480,70252 kg/jam = 5468,9568 lb/jam

rate volumetrik= densitas massa rate = cuft / lb jam / lb 0,163 5468,9568

= 33552 cuft/jam

2. Feed udara dari G-111 :

Rate massa = 1399,72089 kg/jam = 3085,8247 lb/jam

udara =

359 84 , 28 1 1 708 492

= 0,056 lb/cuft

rate volumetrik= densitas massa rate = cuft / lb jam / lb 0,056 3085,8247

= 55105 cuft/jam

3. Feed recycle gas dari G-223 :

Rate massa = 5923,7909 kg/jam = 13059,5894 lb/jam

udara =

359 09 , 28 1 3 6 , 549 492

= 0,210 lb/cuft

rate volumetrik= densitas massa rate = cuft / lb jam / lb 0,21 13059,5894

4. Feed larutan katalis dari Q-131 :

Komponen Berat (kg) Fraksi berat (gr/cc) [Perry 7ed;T.2-1]

HCl 10,4901 0,3100 1,268

H2O 23,3488 0,6900 1,000

33,8389 1,0000

Rate massa = 33,8389 kg/jam = 74,6012 lb/jam

campuran = 62,43

komponen berat fraksi 1

= 66,8 lb/cuftrate volumetrik= densitas massa rate = cuft / lb jam / lb 66,8 74,6012

= 2 cuft/jam

5. Feed recycle dari D-211 :

Rate massa = 25,5696 kg/jam = 56,3707 lb/jam

campuran = 62,43

komponen berat fraksi 1

= 71,6 lb/cuftrate volumetrik= densitas massa rate = cuft / lb jam / lb 71,6 56,3707

= 1 cuft/jam

Total rate volumetrik = 33552 + 55105 + 62189 + 2 + 1 = 150849 cuft/jam

Tahap-tahap Perencanaan

1. Perencanaan Dimensi Reaktor

1. PERENCANAAN DIMENSI REAKTOR

Total rate volumetrik = 150849 cuft/jam

campuran = 71,6 lb/cuft (larutan katalis)

Waktu tinggal = 30 detik (US.Patent:4,521,631)

Direncanakan digunakan 1 tangki untuk proses per jam, sehingga volume tangki

adalah = 150849 cuft/jam x (30/3600) jam = 1207 cuft

Asumsi volume bahan (liquid) mengisi 80 % volume tangki sehingga volume

ruang kosong sebesar 20% dan digunakan 1 buah tangki.

Volume tangki = 1207 x (100/80) = 1509 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimension ratio H

D = 2 (Ulrich ; T.4-27 : 248)

Dengan mengabaikan volume dished head.

Volume tangki = 4 . D

2

. H

1509 =

4

. D2

. 2 D

D = 10 ft = 120 in = 3,05 m (Dmaksimum = 4 m; Ulrich; T.4-18)

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE

ri P

[Brownell & Young ,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D )

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P operasi = 3 atm = 3 x 14,7 psi = 44,1 psia

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P design = 1,1 x 44,1 = 49 psi

r = ½ D = ½ x 120 in = 60 in

t min =

0,12549 6 , 0 8 , 0 36000

60 49

Dimensi tutup atas dan tutup bawah , standard dished :

Untuk D = 120 in, didapat rc = 114 in (Brownell & Young, T-5.7)

digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th =

P 1 , 0 fE

rc P 885 , 0

+ C [Brownell & Young; pers.13.12]

dengan : th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in [B&Y,T-5.7]

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P design = 49 psi

th =

36000 0,8

0,1 49

114 49 885 , 0

+ 0,125 = 0,297 in , digunakan t = 3/8 in

h = rc -

4 D rc

2 2

= 17,1 in = 1,43 ft C

a

t r

ID sf

b icr OA

2. PERENCANAAN JAKET PENDINGIN

Perhitungan Jaket :

Perhitungan sistem penjaga suhu : ( Kern , hal 719 )

Dari neraca panas : suhu yang dijaga = 120C

Q = 4552328,5166 kkal/jam = 18064796 Btu/jam

Suhu masuk rata-rata = 120C = 248F

Suhu kenaikan reaksi = 200C = 392F

T = 392 – 248 = 144F

Kebutuhan air = 3035 kg/jam = 6691 lb/jam (appendix B)

Densitas air = 62,43 lb/cuft (steam table)

Rate volumetrik steam =

cuft / lb

jam / lb bahan

bahan rate

= 108 cuft/jam = 0,03 cuft/dt

Asumsi kecepatan aliran = 10 ft/dt [Kern, T.12, hal. 845]

Luas penampang =

dt / ft

dt / cuft aliran tan kecepa

volumetrik rate

= 0,03 / 10 = 0,01 ft2

Luas penampang = /4 (D22 - D12)

dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Di bejana + (2 x tebal)

= 10 + 2 ( 1/4 in 0,03 ft ) = 10,06 ft

Luas penampang = /4 (D22 - D12)

Perhitungan Tinggi Jaket :

UD = 200 (Kern, Tabel 8)

A = t U

Q

D

=

144 200 18064796

= 628 ft

2

A dished = 6,28 . Rc . h

Rc = 114 in = 9,5 ft

H dish = 1,43 ft

= 6,28 x 9,5 x 1,43 = 85,3138 ft2

Ajaket = A shell + A dished

628 = ( . (10,07) . h ) + 85,3138

hjaket = 18 ft

3 .Perhitungan Sistem Sparger (Perforated Pipe)

Total rate massa = 9804,2143 kg/jam = 21614,3709 lb/jam

campuran = 0,637 lb/cuft

Rate volumetrik =

cuft / lb

jam / lb densitas

massa

= 33931,6 cuft/jam = 565,6 cuft/mnt

Berdasarkan Peter 4ed , fig. 14-2 , halaman 498 ,dengan asumsi aliran turbulen

didapat : ID optimum = 10,1 in , maka digunakan pipa ukuran = 10 in sch. 40

Dari Foust , App. C-6a , didapatkan :

OD = 10,750 in

ID = 10,020 in = 0,835 ft

A = ¼ Dp2 = 0,5474 ft2

Kecepatan aliran , V =

60 1 ft

cuft/menit

2 = 17,2 ft/dt

dengan : = 0,0102 cp = 0,00000686 lb/ft.dt (berdasarkan sg bahan)

NRe =

V D

= 1334255 > 2100

dengan NRe > 2100 untuk menentukan diameter sparger digunakan persamaan

6.3 dari Treybal halaman 141 : dp = 0,0233 x NRe–0,5

dengan : dp = diameter sparger ; ft

d = diameter pipa (ID) ; ft

dp = 0,0233 x (NRe)–0,5 = 0,012 ft = 3,66 mm (1 ft = 304,8 mm)

[ukuran diameter (minimum) = 1,6 mm = 0,01 ft]

Untuk pemasangan sejajar atau segaris pada pipa, jarak interface ( C ) dianjurkan

minimal menggunakan jarak 3 dp. maka C = 3 x 0,012 ft = 0,036 ft

Panjang pipa direncanakan 0,75 Diameter shell = 0,75 x 10 ft = 7,5 ft

Posisi sparger direncanakan disusun bercabang 20.

maka banyaknya lubang =

C

Cabang Pipa

Panjang

Spesifikasi :

Fungsi : Mereaksikan ethylene dan udara dengan katalis larutan HCl.

Type : Silinder tegak, tutup dish, dilengkapi sparger dan jaket.

Dimensi Shell :

Diameter Shell , inside : 10 ft

Tinggi Shell : 20 ft

Tebal Shell : ¼ in

Dimensi tutup :

Tebal tutup atas (dished) : 3/8 in

Tinggi Tutup atas : 1,43 ft

Tebal tutup bawah (dished) : 3/8 in

Tinggi Tutup bawah : 1,43 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Jaket Pendingin

Diameter jaket : 10,07 ft

Tinggi jaket : 18 ft

Jaket spacing : 3/16 in

Tebal Jaket : 3/16 in

Sistem Sparger

Type : Standard Perforated Pipe

Bahan konstruksi : commercial steel

Diameter lubang : 3,66 mm

Jumlah cabang : 20 buah

Lubang tiap cabang : 209 buah

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat

tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia,

seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran.

- Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat

tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari media yang sedang dikontrol

menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing

element dan diubah menjadi data yang bisa dibaca (perubahan data

analog menjadi digital), digambarkan dan dibaca oleh error

detector. Dengan demikian sumber energi bisa diatur sesuai dengan

perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing

element ke receiving element. Alat kontrol ini mempunyai fungsi

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya

harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan

digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal

yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Control Element. Final Control Element adalah untuk

mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat.

2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki

4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki

5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat

6. Temperature Control ( T C )

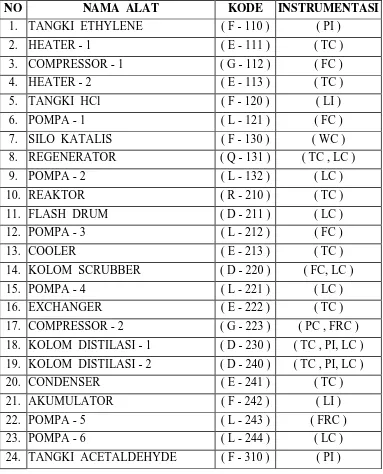

Tabel VII.1. Instrumentasi pada pabrik

NO NAMA ALAT KODE INSTRUMENTASI

1. TANGKI ETHYLENE ( F - 110 ) ( PI )

2. HEATER - 1 ( E - 111 ) ( TC )

3. COMPRESSOR - 1 ( G - 112 ) ( FC )

4. HEATER - 2 ( E - 113 ) ( TC )

5. TANGKI HCl ( F - 120 ) ( LI )

6. POMPA - 1 ( L - 121 ) ( FC )

7. SILO KATALIS ( F - 130 ) ( WC )

8. REGENERATOR ( Q - 131 ) ( TC , LC )

9. POMPA - 2 ( L - 132 ) ( LC )

10. REAKTOR ( R - 210 ) ( TC )

11. FLASH DRUM ( D - 211 ) ( LC )

12. POMPA - 3 ( L - 212 ) ( FC )

13. COOLER ( E - 213 ) ( TC )

14. KOLOM SCRUBBER ( D - 220 ) ( FC, LC )

15. POMPA - 4 ( L - 221 ) ( LC )

16. EXCHANGER ( E - 222 ) ( TC )

17. COMPRESSOR - 2 ( G - 223 ) ( PC , FRC )

18. KOLOM DISTILASI - 1 ( D - 230 ) ( TC , PI, LC )

19. KOLOM DISTILASI - 2 ( D - 240 ) ( TC , PI, LC )

20. CONDENSER ( E - 241 ) ( TC )

21. AKUMULATOR ( F - 242 ) ( LI )

22. POMPA - 5 ( L - 243 ) ( FRC )

23. POMPA - 6 ( L - 244 ) ( LC )

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan

maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat-zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

VII.2.1. Bahaya Kebakaran

A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop

dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik

seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi

proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan

tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh

dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja

dengan cepat dapat mengetahui apabila terjadi kebakaran

C. Alat pencegah kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

- Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila

terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat

dilihat pada tabel VII.1.

- Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon dioksida.

- Untuk bahan baku yang mengandung racun, maka perlu digunakan

kantong-kantong udara atau alat pernafasan yang ditempatkan pada daerah-daerah

Tabel VII.2. Jenis dan Jumlah Fire-Extinguisher.

NO. TEMPAT JENIS BERAT

SERBUK

JARAK

SEMPROT JUMLAH

1. 2. 3. 4. 5. 6. 7. Pos Keamanan Kantor Daerah Proses Gudang Bengkel Unit Pembangkitan Laboratorium YA-10L YA-20L YA-20L YA-10L YA-10L YA-20L YA-20L 3.5 Kg 6.0 Kg 8.0 Kg 4.0 Kg 8.0 Kg 8.0 Kg 8.0 Kg 8 m 8 m 7 m 8 m 7 m 7 m 7 m 3 2 4 2 2 2 2

VII.2.2. Bahaya Kecelakaan

Karena