4. ISI

4.1 Profil Perusahaan

PT X menghasilkan makanan olahan, day old chicks atau anak ayam usia sehari komersial, dan pakan ternak yang merupakan produk utamanya. Pakan ternak diproduksi oleh 7 fasilitas produksi perseroan, yaitu salah satunya adalah PT X di mana PT X baru mulai beroperasi pada tahun 1996 dengan luas pabrik sebesar 108,895 𝑚2. Kapasitas produksi PT X sebesar 3000 ton/hari. Bentuk dari pakan ternak yang diproduksi berupa concentrate (konsentrat), mash (tepung), pellet (butiran), dan crumble (butiran halus). Merek dari produk pakan ternak antara lain HI-PRO, HI-PRO-VITE, BINTANG, BONAVITE, ROYAL FEED, TURBO FEED, dan TIJI. Produk pakan ternak yang ditawarkan terdiri dari pakan ternak ayam pedaging, ayam petelur, ayam pembibit turunan, itik, ayam kampong, ayam aduan, burung puyuh, sapi, dan babi. Bahan baku utama dari pakan ternak tersebut adalah jagung dan bungkil kacang kedelai. Produk pakan ternak tersebut juga ditawarkan sesuai kebutuhan nutrisi pada setiap masa pertumbuhannya.

4.1.1 Visi dan Misi PT X

PT X memiliki visi dan misi dalam menggerakkan perusahaan untuk mencapai apa yang menjadi tujuannya. Visi dan misinya adalah sebagai berikut:

Visi

Menjadi modal bagi group manufacturing dalam lingkungan PT X dan industri pakan ternak di Indonesia.

Misi

Kami ada untuk memuaskan stakeholder dan memberikan kontribusi bagi tercapainya tujuan dan perkembangan bisnis perusahaan secara berkelanjutan dengan cara:

o Menyediakan produk bermutu tinggi dan tepat waktu kepada pelanggan dengan biaya yang efektif.

o Membina hubungan baik dengan pelanggan, karyawan, dan masyarakat sekitar.

o Menciptakan kondisi lingkungan yang sehat dan aman bagi karyawan dan masyarakat sekitar.

o Selalu berusaha mencapai kinerja terbaik dengan memperhatikan etika bisnis.

4.1.2 Kebijakan Mutu PT X

Seluruh organisasi di dalam PT X berkomitmen menerapkan sistem manajemen keamanan pangan SNI/ISO 22000 untuk:

Menyediakan produk dan layanan berkualitas tinggi sesuai standar yang ditetapkan secara konsisten untuk mencapai kepuasan pelanggan.

Memenuhi persyaratan peraturan perundang-undangan yang berlaku dan persyaratan pelanggan yang telah disetujui bersama terkait dengan mutu.

Menyediakan kerangka kerja untuk menetapkan dan meninjau sasaran mutu.

Setiap personil pada semua tingkat organisasi memahami, menerapkan, dan memelihara sistem manajemen mutu dengan melakukan peningkatan yang berkelanjutan terhadap efektivitasnya.

4.2 Departemen Maintenance

4.2.1 Visi dan Misi Departemen Maintenance

Departemen maintenance memiliki visi dan misi dalam menggerakkan departemen untuk mencapai apa yang menjadi tujuannya. Visi dan misinya adalah sebagai berikut:

Visi

Selalu menyediakan personel yang siap pakai dan aman dalam menunjang pencapaian produksi dan keuntungan yang lebih untuk perusahaan.

Misi

Perawatan secara berkesinambungan untuk segala aspek plant agar tercipta system dan implementasi plant yang lebih baik dan profesional.

4.2.2 Sasaran Mutu Departemen Maintenance

Departemen maintenance memiliki sasaran mutu untuk mendukung kebijakan mutu dari perusahaan. Sasaran mutu departemen maintenance adalah sebagai berikut:

Mengurangi total downtime mixer 4% total jam kerja.

Mengurangi total downtime pellet 5% total jam kerja

Mengurangi total downtime drier 3% total jam kerja

Effisiensi penggunaan fuel and oil 13,7 Rp/Kg

Menekan pemakaian spare part 7.5 Rp/Kg

Menekan biaya repair and maintenance 2,8 Rp/Kg

4.2.3 Struktur Organisasi Departemen Maintenance

Depertamen Maintenance memiliki struktur organisasi untuk menjelaskan masing-masing peran dan jaringan komunikasi antar staff dan pegawai di dalam departemen. Departemen maintenance memiliki cukup banyak divisi dengan pekerjaan yang berbeda-beda, tetapi semuanya dapat dikelompokkan menjadi empat bagian. Bagian pertama merupakan troubleshooting & instrument automation yang dipimpin oleh satu supervisor dan enam pegawai. Bagian kedua merupakan kalibrasi, PPM (Predictive Preventive Maintenance), & general electric yang dipimpin oleh satu supervisor dengan dua divisi, yaitu kalibrasi & general dan civil. Bagian ketiga merupakan troubleshooting & PPM (Predictive Preventive Maintenance) yang dipimpin oleh satu supervisor dengan tiga divisi, yaitu PPM (Predictive Preventive Maintenance) mechanical, production support mechanical, dan tim workshop. Bagian keempat merupakan utility yang dipimpin oleh satu supervisor dengan dua divisi, yaitu forklift maintenance dan boiler operator &

asisten operator. Supervisor bertugas untuk mengawasi, mengontrol, dan memastikan setiap staff dan pegawai di dalam divisinya masing-masing bekerja sesuai dengan peran dan tanggung jawabnya. Departemen maintenance juga memiliki manager yang bertanggung jawab terhadap seluruh aktivitas dan pertanggungjawaban terhadap departemen maintenance.

4.3 Sistem Pemeliharaan

Departemen maintenance memiliki sistem pemeliharaan yang disebut Predictive Preventif Maintenance (PPM). Sistem pemeliharaan ini berfokus pada pemeliharaan dan pencegahan terjadinya kerusakan mesin yang mendadak.

Predictive preventif maintenance dilakukan dengan cara memeriksa secara berkala

setiap mesin pada sistem operasional. Setiap mesin memiliki jadwal pemeriksaan- nya masing-masing yang dilaksanakan langsung oleh departemen maintenance.

Departemen maintenance juga tetap memiliki sistem pemeliharan corrective maintenance di mana jika terdapat mesin yang mengalami kerusakan, departemen maintenance akan memperbaikinya dengan secepatnya.

4.4 Perhitungan Overall Equipment Effectiveness (OEE)

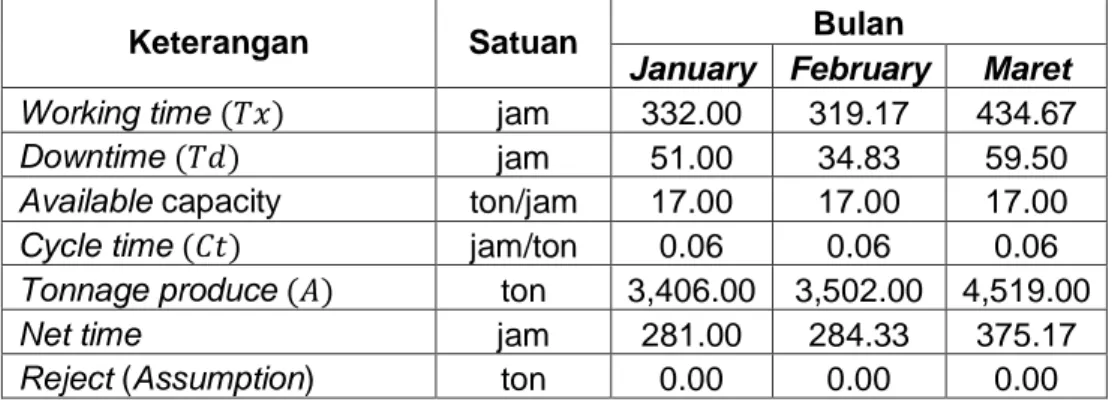

Overall equipment effectiveness atau disingkat OEE merupakan salah satu standar pengukuran yang menjadi salah satu target dari perusahaan terlebih khusus departemen maintenance. Perhitungan OEE dilakukan dengan menggunakan persamaan dari Rumusan 2.1. Contoh data pada mesin pellet 8 yang diperlukan untuk melakukan perhitungan OEE dapat dilihat pada Tabel 4.1.

Tabel 4.1 Data Perhitungan OEE Pellet 8 Tahun 2018

Keterangan Satuan Bulan

January February Maret Working time (𝑇𝑥) jam 332.00 319.17 434.67

Downtime (𝑇𝑑) jam 51.00 34.83 59.50

Available capacity ton/jam 17.00 17.00 17.00

Cycle time (𝐶𝑡) jam/ton 0.06 0.06 0.06

Tonnage produce (𝐴) ton 3,406.00 3,502.00 4,519.00

Net time jam 281.00 284.33 375.17

Reject (Assumption) ton 0.00 0.00 0.00

Tabel 4.1 menunjukkan working time, downtime, available capacity, cycle time, tonnage produce, net time, dan reject. Perhitungan OEE dilakukan pada setiap bulannya. Contoh perhitungan OEE dilakukan pada bulan januari. Perhitungan OEE memerlukan availability, performance efficiency, dan quality rate.

Availability menyatakan tingkat ketersediaan mesin dalam beroperasi. Availability didapat dengan menggunakan persamaan Rumusan 2.2 di mana hasil perhitungan- nya dapat dilihat sebagai berikut:

𝐴 =(𝑇𝑥 − 𝑇𝑑)

𝑇𝑥 × 100%

𝐴 =(332 − 51)

332 × 100%

𝐴 = 84.64%

Performance efficiency menyatakan tingkat performa dari mesin dengan melihat total hasil produk berdasarkan ketersediaan waktu mesin tersebut.

Performance efficiency didapat dengan menggunakan persamaan Rumusan 2.3 di mana hasil perhitungannya dapat dilihat sebagai berikut:

𝑃𝐸 = 𝐶𝑡 𝑥 𝑄

(𝑇𝑥 − 𝑇𝑑) × 100%

𝑃𝐸 =0.06 𝑥 3406

(332 − 51) × 100%

𝑃𝐸 = 71.30%

Quality rate menyatakan tingkat produk dihasilkan yang sesuai dengan standar perusahaan. Quality rate didapatkan dengan menggunakan persamaan Rumusan 2.4, tetapi pada perhitungan ini diasumsikan semua produk yang dihasilkan sesuai dengan standar perusahaan. Perhitungan OEE dilakukan dengan menggunakan persamaan dari Rumusan 2.1.

𝑂𝐸𝐸 = 𝐴 × 𝑃𝐸 × 𝑄𝑅

𝑂𝐸𝐸 = 84.64% × 71.30% × 100%

𝑂𝐸𝐸 = 60.35%

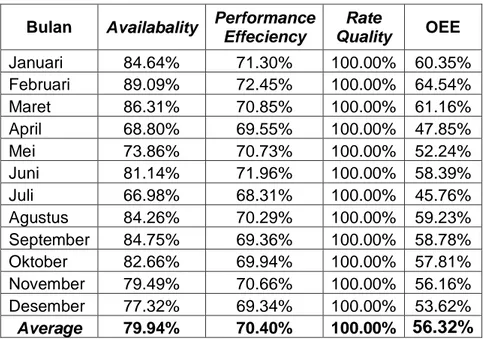

Hasil dari perhitungan OEE pada mesin pellet 8 bulan januari tahun 2018 sebesar 60.35%. Perhitungan OEE juga dilakukan terhadap mesin pellet pada semua bulan pada tahun 2018. Hasil perhitungan OEE secara keseluruhan pada mesin pellet 8 dapat dilihat pada Tabel 4.2.

Tabel 4.2 Hasil Perhitungan OEE Pellet 8 Tahun 2018 Bulan Availabality Performance

Effeciency

Rate

Quality OEE Januari 84.64% 71.30% 100.00% 60.35%

Februari 89.09% 72.45% 100.00% 64.54%

Maret 86.31% 70.85% 100.00% 61.16%

April 68.80% 69.55% 100.00% 47.85%

Mei 73.86% 70.73% 100.00% 52.24%

Juni 81.14% 71.96% 100.00% 58.39%

Juli 66.98% 68.31% 100.00% 45.76%

Agustus 84.26% 70.29% 100.00% 59.23%

September 84.75% 69.36% 100.00% 58.78%

Oktober 82.66% 69.94% 100.00% 57.81%

November 79.49% 70.66% 100.00% 56.16%

Desember 77.32% 69.34% 100.00% 53.62%

Average 79.94% 70.40% 100.00% 56.32%

Tabel 4.2 menunjukkan hasil perhitungan OEE pellet 8 pada tahun 2018, yaitu sebesar 56.32%. Target OEE dari departemen maintenance sebesar 60%, sehingga OEE pellet 8 tidak mencapai target dari departemen maintenance.

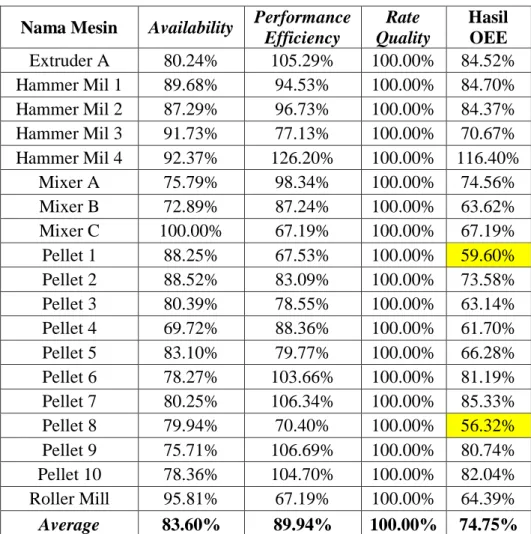

Perhitungan OEE dilakukan pada semua mesin produksi, yaitu mesin extruder, hammer mill, roller mill, pellet, dan mixer. Perhitungan OEE pada semua mesin dapat dilihat pada Tabel 4.3.

Tabel 4.3 Hasil Perhitungan OEE Mesin Produksi Nama Mesin Availability Performance

Efficiency

Rate Quality

Hasil OEE Extruder A 80.24% 105.29% 100.00% 84.52%

Hammer Mil 1 89.68% 94.53% 100.00% 84.70%

Hammer Mil 2 87.29% 96.73% 100.00% 84.37%

Hammer Mil 3 91.73% 77.13% 100.00% 70.67%

Hammer Mil 4 92.37% 126.20% 100.00% 116.40%

Mixer A 75.79% 98.34% 100.00% 74.56%

Mixer B 72.89% 87.24% 100.00% 63.62%

Mixer C 100.00% 67.19% 100.00% 67.19%

Pellet 1 88.25% 67.53% 100.00% 59.60%

Pellet 2 88.52% 83.09% 100.00% 73.58%

Pellet 3 80.39% 78.55% 100.00% 63.14%

Pellet 4 69.72% 88.36% 100.00% 61.70%

Pellet 5 83.10% 79.77% 100.00% 66.28%

Pellet 6 78.27% 103.66% 100.00% 81.19%

Pellet 7 80.25% 106.34% 100.00% 85.33%

Pellet 8 79.94% 70.40% 100.00% 56.32%

Pellet 9 75.71% 106.69% 100.00% 80.74%

Pellet 10 78.36% 104.70% 100.00% 82.04%

Roller Mill 95.81% 67.19% 100.00% 64.39%

Average 83.60% 89.94% 100.00% 74.75%

Tabel 4.3 menunjukkan hasil perhitungan OEE pada setiap mesin produksi dengan target OEE dari departemen sebesar 60%. Pellet 1 dan 8 memiliki nilai OEE sebesar 56.32% dan 59.60%, sehingga tidak memenuhi target OEE, yaitu 60%.

4.5 Six Big Losses

Nilai OEE yang tidak mencapai target disebabkan oleh beberapa penyebab kerugian, tetapi pada umumnya terdapat enam kerugian, yaitu breakdown losses, setup and adjustment losses, small stop losses, slow running losses, start-up defect losses, dan production defect losses. Six big losses digunakan pada mesin pellet 1 dan 8 untuk mengetahui dampak dari masing-masing penyebab dan menemukan faktor yang paling berpengaruh terhadap nilai OEE mesin pellet 1 dan 8.

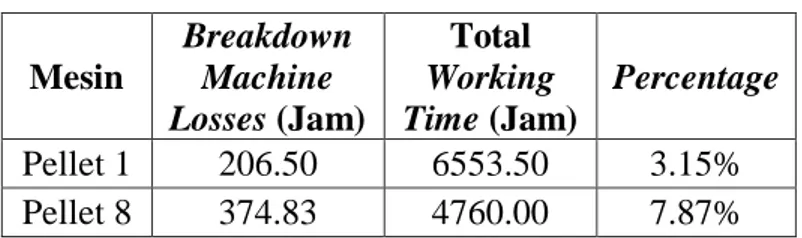

4.5.1 Breakdown Losses

Breakdown losses merupakan kerugian yang diakibatkan dari tidak beroperasinya mesin pellet 1 dan 8 yang tidak direncanakan. Hal ini terjadi karena adanya kerusakan pada mesin secara mendadak. Hal ini mempengaruhi jumlah produk yang dihasilkan dan berpengaruh juga terhadap tingkat kecacatan pada produk yang pada umumnya mengalami kecacatan di awal waktu mesin beroperasi.

Persentase dari data waktu breakdown losses terhadap mesin Pellet 1 dan 8 didapat dengan menggunakan persamaan Rumusan 2.5 di mana contoh hasil perhitungan- nya terhadap mesin pellet 1 dapat dilihat sebagai berikut:

𝐵𝐿 = (𝑇𝑏𝑟

𝑇𝑥) × 100%

𝐵𝐿 = (206.5

6553.5) × 100%

𝐵𝐿 = 3.15%

Data waktu breakdown losses terhadap mesin Pelet 1 dan Pellet 8 dapat dilihat pada Tabel 4.4.

Tabel 4.4 Persentase Total Waktu Kerugian Breakdown Machine Mesin

Breakdown Machine Losses (Jam)

Total Working Time (Jam)

Percentage Pellet 1 206.50 6553.50 3.15%

Pellet 8 374.83 4760.00 7.87%

Tabel 4.4 menunjukkan persentase waktu kerusakan dari mesin pellet 1 dan 8, yaitu sebesar 3.15% (206.5 jam) dan 7.87% (374.83 jam) dari total working time mesin pellet 1 dan 8. Total working time merupakan total waktu yang dimiliki mesin pellet 1 dan 8 untuk beroperasi, yaitu 6553.5 jam dan 4760 jam. Breakdown machine pada umumnya disebabkan karena kerusakan yang tidak direncanakan baik pada bagian kelistrikan maupun mekanik. Contoh dari breakdown machine adalah computer interface mixer failure, sifter screen choked, dan airlock breakdown.

4.5.2 Setup and Adjustment Losses

Setup and adjustment losses merupakan kerugian yang diakibatkan dari tidak beroperasinya mesin pellet 1 dan 8 karena pemeliharaan yang direncanakan.

Pemeliharaan ini seperti pergantian spare part yang baru, sehingga membutuhkan waktu dalam pemasangan dan penyesuaian spare part tersebut. Persentase dari data waktu setup and adjustment losses terhadap mesin pellet 1 dan 8 didapat dengan menggunakan persamaan Rumusan 2.6 di mana contoh hasil perhitungannya terhadap mesin pellet 1 dapat dilihat sebagai berikut:

𝑆𝐴𝐿 = (𝑇𝑠𝑎

𝑇𝑥) × 100%

𝑆𝐴𝐿 = (243.83

6553.50) × 100%

𝑆𝐴𝐿 = 3.72%

Data waktu setup and adjustment losses terhadap mesin pellet 1 dan 8 dapat dilihat pada Tabel 4.5.

Tabel 4.5 Persentase Total Waktu Kerugian Setup and Adjustment Mesin

Setup &

Adjustment Losses (Jam)

Total Working Time (Jam)

Percentage Pellet 1 243.83 6553.50 3.72%

Pellet 8 130.17 4760.00 2.73%

Tabel 4.5 menunjukkan persentase waktu yang digunakan yang termasuk dalam kategori setup and adjustment dari mesin pellet 1 dan 8, yaitu sebesar 3.72%

(243.83 jam) dan 2.73% (130.17 jam) dari total working time mesin pellet 1 dan 8.

Total working time dari mesin pellet 1 dan 8 adalah 6553.5 jam dan 4760 jam.

Contoh dari kerugian setup and adjustment pada mesin pellet 1 dan 8 adalah pergantian spare part roller, pergantian spare part die, dan berbagai bentuk pemeliharan pada mesin.

4.5.3 Small Stop Losses

Idling and minor stops losses atau disebut Small Stop Losses merupakan kerugian yang disebabkan karena adanya perhentian produksi sesaat yang disebabkan juga karena faktor eksternal dari mesin pellet 1 dan 8. Kerugiannya

berdampak buruk pada tingkat available mesin, kecepatan mesin berproduksi, maupun pada tingkat kualitas pada produk. Persentase dari data waktu small stop losses terhadap mesin pellet 1 dan 8 didapat dengan menggunakan persamaan Rumusan 2.7 di mana contoh hasil perhitungannya terhadap mesin pellet 1 dapat dilihat sebagai berikut:

𝑆𝑆𝐿 = (𝑇𝑠𝑠

𝑇𝑥) × 100%

𝑆𝑆𝐿 = (321.33

6553.50) × 100%

𝑆𝑆𝐿 = 4.90%

Data waktu small stop losses terhadap mesin pellet 1 dan 8 dapat dilihat pada Tabel 4.6.

Tabel 4.6 Persentase Total Waktu Kerugian Small Stops Mesin

Small Stop Losses (Jam)

Total Working Time (Jam)

Percentage Pellet 1 321.33 6553.50 4.90%

Pellet 8 474.17 4760.00 9.96%

Tabel 4.6 menunjukkan persentase waktu terjadinya kerugian small stops terhadap mesin pellet 1 dan 8, yaitu sebesar 4.90% (321.33 jam) dan 9.96% (474.17 jam) dari total working time mesin Pellet 1 dan Pellet 8. Total working time dari mesin pellet 1 dan 8 adalah 6553.5 jam dan 4760 jam. Contoh small stops yang terjadi pada mesin pellet 1 dan 8 adalah idling karena menunggu mesin mixer, tidak ada gas, dan tidak adanya tenaga listrik.

4.5.4 Slow Running Losses

Slow running losses merupakan kerugian yang diakibatkan karena kecepatan produksi mesin Pellet 1 dan Pellet 8 berjalan lebih lambat dari kecepatan idealnya, yaitu 17 ton/jam atau lebih lambat dari waktu siklusnya, yaitu 0.6 jam/ton.

Kerugian dari adanya slow running suatu mesin berdampak buruk terhadap tingkat performance mesin pada perhitungan OEE. Persentase dari data waktu slow running losses terhadap mesin pellet 1 dan 8 didapat dengan menggunakan

persamaan Rumusan 2.8 di mana contoh hasil perhitungannya terhadap mesin pellet 1 dapat dilihat sebagai berikut:

𝑆𝑅𝐿 = (𝑆𝑙𝑜𝑤 𝑅𝑢𝑛𝑛𝑖𝑛𝑔

𝑇𝑥 ) × 100%

𝑆𝑅𝐿 = (5781.83 − (0.06 × 65748)

6553.50 ) × 100%

𝑆𝑅𝐿 = 28.03%

Data waktu slow running losses terhadap mesin pellet 1 dan 8 dapat dilihat pada Tabel 4.7.

Tabel 4.7 Persentase Total Waktu Kerugian Slow Running

Mesin

Total Working

Time (Jam)

Net Time (Jam)

Waktu Siklus

Ideal (Jam/Ton)

Total Produced

(Ton)

Slow Running

Time Losses

(Jam)

Percentage

Pellet 1 6553.50 5781.83 0.06 65748 1836.95 28.03%

Pellet 8 4760.00 3780.83 0.06 45213 1068.05 22.44%

Tabel 4.7 menunjukkan persentase waktu kerugian dari slow running mesin pellet 1 dan 8, yaitu sebesar 28.03% (1836.95 jam) dan 22.44% (1068.05 jam) dari total working time mesin pellet 1 dan 8. Total working time dari mesin Pellet 1 dan Pellet 8 adalah 6553.5 jam dan 4760 jam. Net time merupakan waktu bersih mesin beroperasi yang didapat dari total working time dikurangi total downtime. Net time mesin pellet 1 dan 8 adalah 5781.83 jam dan 3780.33 jam. Total produk yang diproduksi dari mesin pellet 1 dan 8 adalah 65748 ton dan 45213 ton.

4.5.5 Analisis Six Big Losses

Perhitungan six big losses menunjukkan persentase kerugian dari total working time. Perhitungan six big losses hanya dilakukan pada keempat kerugian utama saja, yaitu breakdown losses, setup and adjustment losses, small stop losses, dan slow running losses. Batasan masalah ini dikarenakan adanya pembatasan informasi terhadap tingkat defective atau quality rate perusahaan serta lebih difokuskan terhadap improvement yang berkaitan langsung dengan departemen

maintenance. Tabel perbandingan six big losses mesin pellet 1 dan 8 dapat dilihat pada Tabel 4.8 dan 4.9.

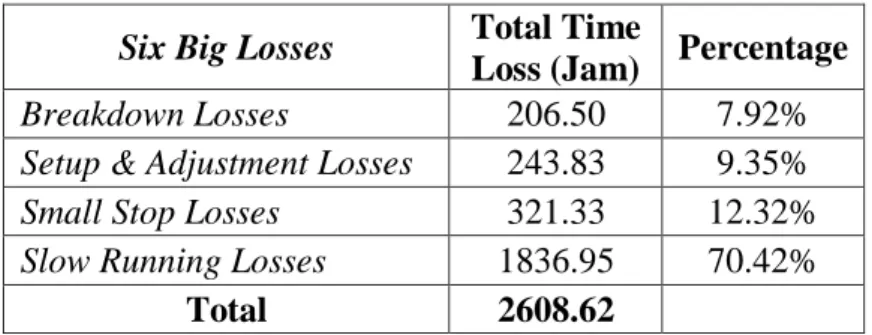

Tabel 4.8 Perbandingan Six Big Losses Mesin Pellet 1 Six Big Losses Total Time

Loss (Jam) Percentage

Breakdown Losses 206.50 7.92%

Setup & Adjustment Losses 243.83 9.35%

Small Stop Losses 321.33 12.32%

Slow Running Losses 1836.95 70.42%

Total 2608.62

Tabel 4.8 menunjukkan keempat kerugian utama yang menimbulkan kerugian yang besar terhadap mesin Pellet 1, yaitu 2608.62 jam. Breakdown losses menyebabkan waktu yang terpakai sebesar 206.50 jam (7.92%), Setup and adjustment losses sebesar 243.83 jam (9.35%), small stop losses sebesar 321.33 jam (12.32%), dan slow running losses sebesar 1836.95 jam (70.42%). Dua kerugian yang terbesar difokuskan untuk diperbaiki, yaitu slow running losses (70.42%) dan small stop losses (12.32%).

Tabel 4.9 Perbandingan Six Big Losses Mesin Pellet 8 Six Big Losses Total Time

Loss (Jam) Percentage Breakdown Losses 374.83 18.31%

Setup & Adjustment Losses 130.17 6.36%

Small Stop Losses 474.17 23.16%

Slow Running Losses 1068.05 52.17%

Total 2047.22

Tabel 4.9 menunjukkan keempat kerugian utama yang menimbulkan kerugian yang besar terhadap mesin Pellet 8, yaitu 2047.22 jam. breakdown losses menyebabkan waktu yang terpakai sebesar 374.83 jam (18.31%), setup &

adjustment losses sebesar 130.17 jam (6.36%), small stop losses sebesar 474.17 jam (23.16%), dan slow running losses sebesar 1068.05 jam (52.17%). Dua kerugian yang terbesar difokuskan untuk diperbaiki, yaitu slow running losses (52.17%) dan small stop losses (23.16%).

4.5.6 Fishbone Diagram Pada Six Big Losses

Fishbone diagram merupakan metode dalam pencarian penyebab yang kemungkinan merupakan akar masalah pada mesin Pellet 1 dan Pellet 8. Dua kerugian terbesar pada mesin Pellet 1 dan Pellet 8 merupakan small stop losses dan slow running losses yang perlu diketahui penyebab yang kemungkinan akar dari permasalahan tersebut. Fishbone diagram terhadap small stop losses dan slow running losses dari mesin pellet dapat dilihat pada Gambar 4.1 dan 4.2.

Gambar 4.1 Fishbone Diagram Small Stop Losses Mesin Pellet

Gambar 4.1 menunjukkan fishbone diagram terhadap kerugian small stops pada mesin pellet, tidak hanya pellet 1 dan 8, melainkan semua mesin pellet. Hal ini dikarenakan sebagian besar penyebab tidak hanya terjadi pada pellet 1 dan 8, melainkan semua pellet yang lain. Analisis dari fishbone diagram terhadap kerugian small stops pada mesin pellet berdasarkan kategori 5M1E adalah sebagai berikut:

a. Man

Operator tidak selalu berada di depan monitor. Hal ini dikarenakan operator harus memperbaiki apabila ada kemacetan, mengecheck hasil pakan sementara baik di bagian crumble atau pellet, atau melakukan kegiatan pribadi. Hal ini menyebabkan keterlambatannya dalam melakukan setting mesin yang berujung pada kemacetan yang dapat dihindari.

Operator mesin pellet kurang mengomunikasikan kepada operator bagian mesin boiler apabila mesin pellet mau dijalankan atau dimatikan. Mesin boiler

memerlukan waktu sekitar 2 jam untuk dapat menghasilkan steam dari tekanan 0 bar sampai ke tekanan 7 bar (tekanan stabil). Oleh karena itu, mesin boiler memerlukan pemberitahuan dari mesin pellet sekitar 1.5-2 jam sebelum mesin pellet dijalankan untuk dapat menyediakan steam kepada mesin pellet. Mesin boiler juga memerlukan pemberitahuan dari mesin pellet sekitar 15-30 menit sebelum mesin pellet dimatikan untuk dapat mempersiapkan pemberhentian mesin boiler juga. Hal ini dikarenakan mesin boiler memiliki salah satu material bahan bakar, yaitu batu bara yang perlu dimatikan lebih awal agar tidak beroperasi pada saat mesin pellet dimatikan. Kurangnya komunikasi dari operator pellet terhadap operator boiler juga disebabkan karena shutdown dan/atau start-up yang mendadak.

b. Method

Tidak mempunyai standar pengerjaan yang detail terhadap jenis pakan tertentu.

Hal ini dikarenakan setiap jenis pakan memiliki standar pengerjaan yang berbeda-beda. Jenis pakan yang mendapat perlakuan yang tidak sesuai menimbulkan kemacetan dalam waktu yang singkat.

SOP terhadap perawatan atau terjadinya kemacetan tertentu beberapa kurang detail dan beberapa tidak ada. Seperti contoh, SOP pada saat motor mesin pellet terjadi overheat. Operator pada umumnya sudah mengetahui langkah yang harus diambil ketika terjadinya kemacetan atau bagaimana caranya merawat mesin, tetapi hanya belum ada pengerjaan yang standar saja.

c. Material

Tidak adanya listrik pada saat tertentu mengakibatkan mesin pellet berhenti beroperasi dalam waktu yang singkat. Hal ini dikarenakan adanya pemadaman dari pihak PLN. Pihak PLN pada umumnya memberi pemberitahuan sebelum melakukan pemadaman. Hal ini dilakukan supaya perusahaan dapat mempersiapkan setiap mesinnya untuk berhenti beroperasi pada saat waktu pemadaman listrik, sehingga mesin tidak mengalami kerusakan yang besar apabila mesin berhenti secara mendadak.

Pakan belum tersedia, sehingga mesin pellet belum bisa beroperasi. Hal ini dikarenakan proses operasi pakan sebelum mesin pellet memiliki kecepatan yang lebih lambat daripada proses operasi mesin pellet. Proses operasi sebelum

mesin pellet adalah mixer. Hal ini disebabkan karena berbagai macam hal yang dibahas pada analisis fishbone diagram dari downtime terbesar mesin pellet 8.

Steam yang kurang tersedia pada saat mesin pellet beroperasi. Hal ini dikarenakan mesin boiler yang kekurangan waktu persiapan dalam menghasilkan steam. Hal ini juga disebabkan karena kurangnya komunikasi dari operator pellet kepada operator boiler seperti penjelasan pada fishbone diagram kategori manusia pada poin kedua.

Massa pakan yang berbeda, baik lebih berat maupun lebih ringan pada umumnya, menyebabkan beberapa kemacetan seperti die macet, motor overheat, atau kecepatan pellet yang tidak seimbang. Massa pakan yang lebih berat mengakibatkan mesin pellet harus bekerja lebih keras, sehingga kecepatan mesin pellet perlu disesuikan untuk mencegah adanya kemacetan, begitu juga dengan massa pakan yang lebih ringan pada umumnya. Hal ini juga mempengaruhi seberapa lama pakan dipanaskan dan didinginkan.

d. Machine

Kecepatan tidak seimbang antara mesin pellet, DDC, dan feeder. Hal ini dikarenakan setiap jenis pakan memerlukan perlakukan yang khusus. Massa dari jenis pakan berbeda-beda, sehingga kecepatan mesin pellet, DDC, dan feeder perlu disesuaikan dengan massa dari jenis pakan tertentu. Kecepatan yang tidak seimbang menyebabkan perbedaan jumlah pakan yang masuk ke mesin pellet sehingga menyebabkan beberapa kemacetan seperti motor overheat atau kemacetan pada komponen die.

Motor overheat dikarenakan melebihi batas arus listrik atau ampere pada motor mesin pellet. Batas arus listrik semua motor mesin pellet sama, yaitu 400 A, kecuali motor mesin Pellet 8, yaitu 340 A. Hal ini menyebabkan motor mesin pellet 8 lebih sering terjadinya overheat dari motor mesin pellet yang lain. Motor overheat disebabkan juga karena massa pakan yang lebih berat pada umumnya, sehingga motor mesin pellet bekerja lebih keras dari sebelumnya dan mengakibatkan meningkatnya arus listrik.

Packing bin belum ready. Hal ini dikarenakan kecepatan produksi mesin pellet dan packing yang berbeda, sehingga menyebabkan packing bin yang masih full

atau belum siap. Packing bin yang belum ready juga dikarenakan adanya perawatan yang sedang dilakukan terhadap packing bin.

Komponen die yang macet. Hal ini dikarenakan massa pakan yang lebih berat pada umumnya, sehingga terjadinya penumpukan yang menghalangi dari terbentuknya pellet dan pada akhirnya mesin dihentikan sementara untuk pembersihan komponen die.

e. Measurement

Kemacetan kecil kurang terdata di mana kerugian dari small stops harusnya lebih besar dari yang terdata. Hal ini mengakibatkan beberapa hal, salah satunya adalah sulitnya dalam melakukan tindak lanjut untuk kedepannya terhadap kemacetan kecil yang tidak terdata.

Gambar 4.2 Fishbone Diagram Slow Running Losses Mesin Pellet

Gambar 4.2 menunjukkan fishbone diagram terhadap kerugian slow runnings pada mesin pellet, tidak hanya pellet 1 dan 8, melainkan semua mesin pellet. Hal ini dikarenakan sebagian besar penyebab tidak hanya terjadi pada pellet 1 dan 8, melainkan semua pellet yang lain. Sebagian besar penyebab yang terdapat pada slow running losses fishbone diagram sama dengan sebagian besar penyebab yang terdapat pada small stop losses fishbone diagram. Hal ini dikarenakan salah satu penyebab dari slow running adalah kemacetan kecil kurang terdata, sehingga menunjukkan mesin tetap terhitung beroperasi meskipun mengalami kemacetan

kecil. Penyebab lain yang terdapat pada fishbone diagram slow running losses mesin pellet dapat dilihat pada hasil analisisnya berdasarkan kategori 5M1E, yaitu sebagai berikut:

a. Man

Operator tidak selalu berada di depan monitor, penjelasan selebihnya bisa dilihat pada penjelasan fishbone diagram small stop losses kategori pertama poin pertama.

Operator kurang teliti dan presisi dalam mendata downtime. Beberapa downtime atau kemacetan kecil tidak didata sehingga mesin pellet terlihat masih beroperasi tapi tidak menghasilkan pellet. downtime yang didata juga kurang presisi, sehingga menunjukkan bahwa terdapat kemungkinan besar bahwa slow running yang terdata lebih besar dari sebelumnya.

b. Method

Tidak mempunyai standar pengerjaan yang detail terhadap jenis pakan tertentu di mana penjelasan selebihnya bisa dilihat pada penjelasan fishbone diagram small stop losses kategori kedua poin pertama.

c. Material

Massa pakan yang berat membuat kecepatan mesin dalam menghasilkan pellet semakin berkurang. Semakin berat massa pakannya, semakin besar motor harus bekerja, semakin lama pellet terbentuk di komponen die, semakin lama dipanaskan, dan semakin lama didinginkan. Massa pakan yang berat dipengaruhi oleh faktor tingkat basahnya pakan dan faktor jumlah pakan yang masuk, yaitu semakin basah dan semakin banyak jumlahnya menimbulkan massa pakan yang semakin berat. Tingkat basahnya pakan dipengaruhi oleh faktor jenis pakan, kandungan dalam pakan, dan lamanya proses pemanasan. Faktor jumlah pakan yang masuk dipengaruhi oleh kecepatan feeder, DDC, dan lamanya proses pemanasan. Massa pakan yang berbeda-beda seperti ini juga menjadi penyebab dari beberapa kemacetan seperti pada penjelasan fishbone diagram small stop losses kategori ketiga poin keempat.

d. Machine

Kecepatan tidak seimbang antara mesin pellet, DDC, dan feeder, di mana penjelasan selebihnya bisa dilihat pada penjelasan fishbone diagram small stop losses kategori keempat poin pertama.

Motor overheat dikarenakan melebihi batas arus listrik atau ampere pada motor mesin pellet, di mana penjelasan selebihnya bisa dilihat pada penjelasan fishbone diagram small stop losses kategori keempat poin kedua.

Beberapa komponen penting dalam menentukan kecepatan mesin seperti die, roll, dan chain mengalami aus atau durability dari komponen tersebut sudah hampir selesai. Komponen atau spare part yang semakin aus sejalan dengan berkurangnya kecepatan produksi mesin pellet. Komponen atau spare part tersebut dilakukan pergantian apabila mengalami kerusakan seperti patah atau tidak berfungsi sama sekali. Hal ini juga disebabkan karena jadwal pengecekan mesin oleh departemen maintenance tidak berjalan dengan baik di mana hal ini juga disebabkan karena mesin produksi yang belum diberhentikan karena lebih mengutamakan ketercapaian target produksi.

Batas ampere motor mempengaruhi kecepatan produksi mesin pellet, di mana semakin kecil batas ampere motor, semakin kecil juga kecepatan produksi mesin pellet. Semua mesin pellet memiliki batas ampere sebesar 400 A, kecuali mesin pellet 8, yaitu 340 A.

Komponen tidak original atau bisa dibilang tidak asli. Hal ini mempengaruhi kemampuan maksimal dari komponen atau spare part tersebut. Komponen yang tidak original disebabkan karena spare part yang original kurang tersedia pada saat kerusakan terjadi, terlebih khusus kerusakan yang terjadi secara mendadak atau breakdown. Spare part yang tidak original juga disebabkan karena biayanya yang lebih murah dan lebih cepat dapatnya, sehingga pada saat terdapat kerusakan yang mendadak, kecepatan dalam membuat mesin berjalan kembalilah yang menjadi prioritas.

e. Measurement

Kemacetan kecil kurang terdata di mana kerugian dari small stops harusnya lebih besar dari yang terdata. Hal ini mengakibatkan beberapa hal, salah satunya

adalah sulitnya dalam melakukan tindak lanjut untuk kedepannya terhadap kemacetan kecil yang tidak terdata.

Kapasitas produksi ideal mesin pellet yang kurang diperbaharui, sehingga menunjukkan performa mesin yang tidak mencapai ekspektasi yang sesuai dengan kapasitas produksi ideal. Hal ini juga menimbulkan perhitungan performance efficiency yang kurang dari semestinya, sehingga terlihat bahwa mesin memiliki kerugian yang besar karena slow running.

4.5.7 Usulan Mengurangi Six Big Losses Mesin Pellet

Fishbone diagram small stop losses dan slow running losses menunjukkan penyebab-penyebab yang mengakibatkan terjadinya kerugian small stops dan slow running. Kerugian dari small stops dan slow running dapat diminimalkan dengan memberikan usulan perbaikan berdasarkan penyebab yang ditunjukkan oleh fishbone diagram. Usulan perbaikan untuk meminimalkan kerugian small stops dan slow running dilakukan dengan menggunakan kategori 5M1E yang adalah sebagai berikut:

a. Man

Memberikan instruksi atau arahan kepada operator untuk tidak meninggalkan monitor mesin tanpa ada operator yang mengawasi pada saat mesin beroperasi.

Menyediakan list nama dan nomor HP operator yang bertugas di shift tersebut pada setiap mesin, seperti contoh mesin pellet dan mesin boiler. Hal ini untuk mengantisipasi apabila operator harus segera meninggalkan monitor, sehingga operator bisa meminta tolong operator yang lain.

Membuat papan penanda yang bertuliskan “Monitor harus terus diawasi pada saat mesin beroperasi”.

Membuat Standard Operaton Procedure (SOP) dan/atau Instruksi Kerja (IK) dalam menghidupkan atau mematikan mesin serta melakukan pelatihan atau briefing singkat dalam mempraktikkan SOP dan/atau IK.

Menambah pilihan tambahan di monitor dengan tujuan menginformasikan mesin boiler waktu mesin pellet dimatikan atau dihidupkan.

Memberi instruksi atau arahan kepada operator mengenai cara mendata downtime dengan tepat. Hal ini perlu dilakukan setidaknya sekali per minggu.

Mendokumentasikan list penjelasan setiap kode downtime serta menjelaskan kepada operator setidaknya sekali per bulan.

b. Method

Membuat standar pengerjaan terhadap setiap jenis pakan yang memberikan keterangan seperti contoh persentase kecepatan mesin pellet atau pakan tersebut harus diutamakan diproses di mesin pellet ke berapa.

Membuat SOP dan/atau IK terhadap setiap jenis kemacetan yang terjadi, terlebih khusus yang sering terjadi.

c. Material

Memanfaatkan setiap downtime yang sulit dihindari (contohnya pemadaman listrik) untuk melakukan pemeriksaan satu jalur oleh departemen maintenance atau melakukan pembersihan oleh operator.

Menambah kapasitas produksi proses mixer.

Memaksimalkan penggunaan pellet bin.

d. Machine

Memberikan pelatihan atau briefing singkat mengenai pengaturan kecepatan mesin pellet.

Menegaskan dalam pelaksanaan pemeliharaan harian mesin, seperti contoh kepala regu beberapa kali memeriksa secara acak mesin pellet untuk memastikan apakah pemeliharaan harian dilaksanakan atau tidak.

Upgrade motor mesin, terlebih khusus motor mesin pellet 8.

Mengganti langsung spare part yang sudah aus dengan cara operator langsung melapor kepada departemen maintenance untuk segera melakukan pergantian spare part.

e. Measurement

Memberi instruksi kepada operator untuk mencatat setiap kemacetan, meskipun kemacetan tersebut memakan waktu yang lebih sedikit dari kemacetan yang lain.

4.6 Downtime Mesin

4.6.1 Analisis Downtime Mesin

Downtime mesin merupakan waktu di mana mesin pellet 1 atau 8 tidak beroperasi sesuai jadwal. Downtime disebabkan karena berbagai macam hal, baik

dari internal mesin maupun dari eksternal mesin. Data downtime dari mesin pellet 1 dan 8 dapat dilihat pada Tabel 4.10 dan 4.11.

Tabel 4.10 List Downtime Mesin Pellet 1

Keterangan Downtime (Jam) Percentage

Airlock Breakdown 1.00 0.13%

Maintenance 169.00 21.90%

Sifter Screen Chocked 6.83 0.89%

Sifter Screen Breakdown 1.17 0.15%

Computer Interface Mixer Failure 28.50 3.69%

Adjusting Rollers 20.67 2.68%

Changing Die 11.67 1.51%

Changing Rollers 6.33 0.82%

Cooler clean up 204.17 26.46%

Pellet Mill Clean Up 1.00 0.13%

Waiting For Packing bin 133.83 17.34%

Waiting For Mixer/Mash Feed 149.83 19.42%

No Steam 1.00 0.13%

PLN Off 34.00 4.41%

Trafo PLN trip 2.67 0.35%

Total 771.67 100.00%

Tabel 4.10 menunjukkan list downtime yang terjadi pada mesin pellet 1 dalam periode satu tahun. Downtime mesin pellet 1 dalam periode satu tahun adalah sebesar 771.67 jam. Downtime terbesar yang difokuskan untuk diperbaiki adalah cooler clean up (26.46 %).

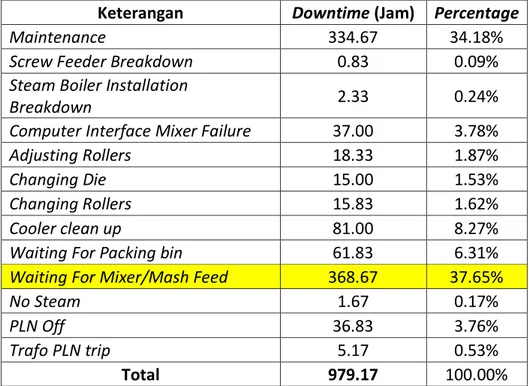

Tabel 4.11 List Downtime Mesin Pellet 8

Keterangan Downtime (Jam) Percentage

Maintenance 334.67 34.18%

Screw Feeder Breakdown 0.83 0.09%

Steam Boiler Installation

Breakdown 2.33 0.24%

Computer Interface Mixer Failure 37.00 3.78%

Adjusting Rollers 18.33 1.87%

Changing Die 15.00 1.53%

Changing Rollers 15.83 1.62%

Cooler clean up 81.00 8.27%

Waiting For Packing bin 61.83 6.31%

Waiting For Mixer/Mash Feed 368.67 37.65%

No Steam 1.67 0.17%

PLN Off 36.83 3.76%

Trafo PLN trip 5.17 0.53%

Total 979.17 100.00%

Tabel 4.11 menunjukkan list downtime yang terjadi pada mesin pellet 8 dalam periode satu tahun. Downtime mesin pellet 8 dalam periode satu tahun adalah sebesar 979.17 jam. Downtime terbesar yang difokuskan untuk diperbaiki adalah waiting for mixer atau mash feed (37.65%).

4.6.2 Fishbone Diagram Pada Top Downtime

Fishbone diagram merupakan metode dalam pencarian penyebab yang kemungkinan merupakan akar masalah pada mesin pellet 1 dan 8. Tiga downtime terbesar pada mesin pellet 1 dan 8 merupakan cooler clean-up dan waiting for mixer atau mash feed yang perlu diketahui penyebab yang kemungkinan akar dari permasalahan tersebut. Fishbone Diagram dari masalah downtime cooler clean-up dan waiting for mixer atau mash feed dapat dilihat pada Gambar 4.3 dan 4.4.

Gambar 4.3 Fishbone Diagram Downtime Cooler Clean-Up Mesin Pellet

Gambar 4.3 menunjukkan fishbone diagram terhadap kerugian downtime karena membersihkan bagian cooler pada mesin pellet, tidak hanya pellet 1 dan 8, melainkan semua mesin pellet. Hal ini dikarenakan sebagian besar penyebab tidak hanya terjadi pada pellet 1 dan 8, melainkan semua pellet yang lain. Analisis dari fishbone diagram terhadap kerugian downtime karena membersihkan bagian cooler pada mesin pellet berdasarkan kategori 5M1E adalah sebagai berikut:

a. Man

Operator tidak rutin dalam menjalankan jadwal kebersihan atau pemeliharaan, sehingga pada saat bagian cooler macet atau harus segera dibersihkan secara mendadak, persiapan menjadi kurang dan pembersihan bagian cooler pun semakin lama juga. Hal ini disebabkan karena kebiasaan operator dalam membersihkan bagian cooler yang harus menunggu mesin mati terlebih dahulu.

b. Method

Pembersihan dilakukan secara mendadak karena menunggu bagian cooler mati terlebih dahulu, bukan berdasarkan jadwal kebersihan. Hal ini menyebabkan pembersihan bagian cooler kurang maksimal karena persiapan yang kurang.

Operator menunggu bagian cooler dikosongkan terlebih dahulu untuk dapat membersihkan bagian cooler. Hal ini membutuhkan waktu tambahan dan termasuk di dalam downtime cooler clean-up. Hal ini juga disebabkan karena

pembersihan yang dilakukan secara mendadak, sehingga bagian cooler yang masih ada isinya harus didinginkan dan dikosongkan terlebih dahulu.

Operator menunggu pellet didinginkan terlebih dahulu sebelum bagian cooler dikosongkan, sehingga downtime cooler clean-up semakin besar lagi. Hal ini juga disebabkan karena pembersihan yang dilakukan secara mendadak, sehingga bagian cooler yang masih ada isinya harus didinginkan dan dikosongkan terlebih dahulu.

Tidak adanya standar pengerjaan dalam membersihkan bagian cooler, sehingga variasi waktu dalam membersihkan bagian cooler pun cukup beragam. Operator pada umumnya sudah mengetahui langkah pengerjaan dalam membersihkan bagian cooler, hanya belum ada standar atau SOP saja.

c. Material

Pakan menggumpal di beberapa bagian bagian cooler. Hal ini yang perlu dibersihkan dari bagian cooler. Pakan menggumpal disebabkan karena terlalu berat dan basahnya suatu pakan, sehingga pada turun ke bagian cooler, terdapat uap dari pakan yang membuat pakan tersebut menggumpal di beberapa bagian.

Hal ini juga disebabkan karena terdapat minyak atau CPO pada beberapa jenis pakan yang pada umumnya ditempatkan di pellet 3 dan 9.

d. Machine

Bentuk bagian cooler mempengaruhi lamanya pembersihan di dalam bagian cooler tersebut. Bentuk mesin semua pellet sama, kecuali pellet 4 yang bentuknya lebih mempersulit dan tentunya lebih memperlama dalam melakukan pembersihan bagian cooler.

e. Environment

Kurang pencahayaan di dalam bagian cooler, sehingga memperlambat operator dalam melakukan pembersihan bagian cooler.

Gambar 4.4 Fishbone Diagram Downtime Menunggu Mixer Mesin Pellet

Gambar 4.4 menunjukkan fishbone diagram terhadap kerugian downtime karena menunggu mixer pada mesin pellet, tidak hanya pellet 1 dan 8, melainkan semua mesin pellet. Hal ini dikarenakan sebagian besar penyebab tidak hanya terjadi pada pellet 1 dan 8, melainkan semua pellet yang lain. Analisis dari fishbone diagram terhadap kerugian downtime karena menunggu mixer pada mesin pellet berdasarkan kategori 5M1E adalah sebagai berikut:

a. Method

Proses mixer lebih mengutamakan jenis pakan tertentu untuk diproses sesuai perencanaan dari departemen PPIC. Jenis pakan tertentu juga berpengaruh terhadap letak mesin pellet yang dituju. Hal ini menyebabkan beberapa mesin pellet yang tidak didahulukan menjadi menunggu karena belum tersedianya pakan yang seharusnya diproses oleh mesin pellet, contohnya adalah pellet 8.

Proses hand-add dalam mixer dilakukan secara manual di mana proses ini sering kali membuat mesin mixer menunggu dan pada akhirnya membuat mesin Pellet juga menunggu. Proses hand-add merupakan proses penimbangan beberapa komponen yang diperlukan untuk diproses ke dalam mesin mixer. Hand-add hanya diberlakukan terhadap beberapa komponen saja yang kuantitasnya kecil,

sedangkan setiap jenis pakan memiliki komponen yang bermacam-macam.

Proses hand-add juga memprioritaskan jenis pakan tertentu sesuai perencanaan dari PPIC.

b. Material

Jumlah komposisi yang banyak menyebabkan proses hand-add semakin lama dan proses penuangan ke mesin mixer juga semakin lama. Hal ini pada akhirnya menyebabkan kurang tersedianya pakan di mesin pellet. Jumlah komposisi dari suatu jenis pakan ditentukan oleh departemen PPIC.

Jenis kandungan konsentrat pada suatu komposisi membuat proses hand-add semakin lebih lama. Suatu komposisi memiliki 2 jenis kandungan, yaitu butiran dan konsentrat. Jenis kandungan dari suatu komposisi ditentukan oleh departemen PPIC.

c. Machine

Kecepatan produksi secara keseluruhan dari mesin pellet lebih cepat daripada kecepatan keseluruhan proses mixer. Hal ini dikarenakan ada beberapa proses mixer yang masih dilakukan manual oleh operator sehingga kecepatan produksi mixer pun ditentukan oleh kemampuan operator bekerja.

4.6.3 Usulan Mengurangi Top Downtime Mesin Pellet

Fishbone diagram downtime menunggu mixer dan downtime cooler clean- up menunjukkan penyebab-penyebab yang mengakibatkan terjadinya downtime karena menunggu mixer dan membersihkan cooler. Downtime dari menunggu mixer dan membersihkan cooler dapat diminimalkan dengan memberikan usulan perbaikan berdasarkan penyebab yang ditunjukkan oleh fishbone diagram. Usulan perbaikan untuk meminimalkan downtime menunggu mixer dilakukan dengan menggunakan kategori 5M1E yang adalah sebagai berikut:

a. Method

Upgrade jumlah bin hand-add mixer. Bin tersebut digunakan untuk melakukan penyimpanan terhadap komposisi yang sering digunakan, sehingga komposisi tersebut tidak perlu melewati proses hand-add yang menimbang dan menaruh di mesin mixer secara manual.

b. Machine

Upgrade jumlah timbangan dan operator hand-add, sehingga kapasitas produksi mixer dapat bertambah.

Melakukan relayout pada proses mixer, karena jarak yang cukup jauh antara proses hand-add dan mesin mixer.

Membuat OPC proses mixer, sehingga dapat melakukan pengembangan pada langkah kerja dengan tujuan langkah kerja proses mixer lebih efisien.

Usulan perbaikan untuk meminimalkan downtime karena membersihkan cooler dilakukan yang berdasarkan kategori 5M1E pada fishbone diagram downtime cooler clean-up. Usulan perbaikan tersebut adalah sebagai berikut:

a. Man

Menegaskan dalam pelaksanaan pemeliharaan harian mesin, seperti contoh kepala regu beberapa kali memeriksa secara acak mesin pellet untuk memastikan apakah pemeliharaan harian dilaksanakan atau tidak.

b. Method

Membuat Standard Operation Procedure (SOP) dan/atau Instruksi Kerja (IK) dalam membersihkan bagian cooler. Hal ini juga bisa dilakukan pengembangan dengan mengeliminasi langkah-langkah yang tidak perlu dengan tujuan mengefisiensikan prosedur dalam membersihkan bagian cooler.

c. Environment

Upgrade pencahayaan di dalam bagian cooler, terlebih khusus pada saat pembersihan bagian cooler oleh operator.

4.7 Rangkuman List Usulan

Usulan yang tepat dapat membawa dampak baik pada perusahaan. Usulan yang telah dibuat listnya berdasarkan fishbone diagram akan dipadatkan dan lebih diperjelas, sehingga mempermudah perusahaan dalam mendiskusikan untuk melaksanakannya. Usulan dijelaskan menggunakan bantuan 5W1H (What, Where, When, Who, Why, dan How). List usulan dapat dilihat pada Tabel 4.12.

Tabel 4.12 List Usulan Mesin Pellet

No Usulan Keterangan

1 Visual Management Mesin Pellet

Menambah 4 lampu dengan warna yang berbeda

2 Briefing Operator Mesin Pellet

Melakukan briefing khusus operator mesin pellet setiap pergantian shift 3 Pilihan Tambahan di SERA

Menambah pilihan untuk

menginformasikan estimasi waktu mesin pellet dimatikan atau dinyalakan kepada semua operator

4 Pelatihan Umum: Mesin Pellet

Melakukan pelatihan mengenai mesin pellet dan semua tugas operator 5 List Keterangan Kode

Downtime Mendefinisikan setiap kode downtime 6 Instruksi Kerja Downtime Membuat SOP/IK pada setiap downtime

yang sering terjadi 7 Utilize Unavoidable

Downtime

Memanfaatkan setiap downtime yang sulit dihindari

4.7.1 Visual Management Mesin Pellet

Usulan pertama adalah adanya visual management pada mesin pellet yang menunjukkan secara cepat dan mudah status mesin pellet. Caranya adalah dengan menambahkan 4 lampu dengan warna yang berbeda pada mesin pellet. Setiap warna menunjukkan status mesin pellet tersebut. Arti dari keempat warna lampu dapat dilihat pada Tabel 4.13.

Tabel 4.13 Status Mesin Berdasarkan Warna Lampu

Warna Lampu Status

Hijau Mesin beroperasi dengan normal

Kuning Mesin menunjukkan gejala tidak normal Merah Mesin down pada saat jadwal beroperasi

Biru Mesin dalam penanganan operator atau departemen maintenance

Tabel 4.13 menunjukkan arti dari setiap warna lampu yang berbeda.

Lampu hijau menunjukkan mesin pellet beroperasi dengan normal sesuai standar yang ditentukan pada umumnya. Lampu kuning menunjukkan mesin pellet dalam keadaan tidak normal, seperti contoh ampere yang tidak stabil, kecepatan mesin

tidak stabil, atau tekanan steam yang mulai habis. Standar yang menunjukkan mesin pellet tidak stabil ditentukan oleh perusahaan. Langkah yang diambil pada saat lampu berwarna kuning adalah operator mengecek penyebabnya, sehingga bisa dipastikan apakah dapat diselesaikan langsung oleh operator atau memerlukan bantuan dari departemen maintenance. Lampu merah menunjukkan mesin pellet mengalami kemacetan atau kerusakan sehingga tidak beroperasi. Langkah yang diambil juga hampir sama dengan langkah yang diambil pada lampu kuning, yaitu mengecek penyebabnya dan menentukan antara dikerjakan sendiri atau meminta bantuan departemen maintenance. Lampu biru menunjukkan mesin pellet sedang tidak beroperasi karena ada perbaikan yang disebabkan oleh kemacetan atau kegagalan pada mesin. Contoh keempat lampu dengan warna yang berbeda dapat dilihat pada Gambar 4.5.

Gambar 4.5 Lampu Penunjuk Status Mesin Pellet

Gambar 4.5 menunjukkan contoh model lampu yang menunjukkan status pada mesin pellet. Lampu tersebut terintegrasi dengan monitor SERA, sehingga warna lampu yang menyala juga disesuaikan dengan standar yang ditetapkan oleh perusahaan. Pembuatan dan pemasangan dari lampu ini bisa dilaksanakan dengan kerja sama pihak top management, departemen feed processing, dan departemen maintenance. Pembuatan dan pemasangan lampu ini tentu saja membutuhkan biaya yang cukup besar apabila diterapkan untuk setiap mesin produksi di perusahaan, tetapi hal ini akan membantu dalam jangka panjang terhadap operator dan pihak

lain yang bertugas di area produksi. 5W1H terhadap lampu penunjuk tersebut dapat dilihat pada Tabel 4.14.

Tabel 4.14 Informasi 5W1H Usulan Lampu Penunjuk

5W1H Keterangan

What Lampu merah, kuning, hijau, dan biru yang menunjukkan status mesin pellet yang berbeda-beda

Who Operator yang bertanggung jawab terhadap keempat lampu tersebut

When Setiap lampu akan menyala sesuai dengan status dari mesin pellet

Where Keempat lampu berada pada setiap mesin pellet

Why Untuk membantu operator dan pihak yang terkait dalam mengetahui status mesin pellet secara cepat

How

Keempat lampu terintegrasi dengan sistem SERA pada monitor, sehingga ketika mesin beroperasi normal atau menunjukkan ada yang tidak stabil, maka lampu akan menyala sesuai status mesin

4.7.2 Briefing Operator Mesin Pellet

Usulan kedua adalah adanya briefing kepada operator pellet secara rutin setiap pergantian shift. Hal ini membantu untuk mengingatkan kembali pekerjaan operator, menyampaikan informasi yang penting dan menyeluruh, menegur yang salah, mengeratkan sesama pegawai departemen feed processing, dan memper- mudah komunikasi. Contoh rundown dari briefing setiap pergantian shift dapat dilihat pada Tabel 4.15.

Tabel 4.15 Rundown Briefing Operator Mesin Pellet

Waktu Durasi Kegiatan

6:45 - 6:47 0:02 Doa Pembuka 6:47 - 6:50 0:03 Penyampaian Tugas 6:50 - 6:52 0:02 Mengingatkan K3

6:52 - 6:54 0:02 Mengingatkan Jadwal Kebersihan Rutin 6:54 - 6:56 0:02 Menegur/Mengapresiasi Operator 6:56 - 6:58 0:02 Menyampaikan Info Tambahan 6:58 - 7:00 0:02 Doa Penutup

Tabel 4.15 menunjukkan contoh rangkaian kegiatan atau informasi yang disampaikan pada saat briefing yang membutuhkan waktu sekitar 15 menit. Isi dari briefing bersifat fleksibel dan bisa disesuaikan kapan saja oleh departemen feed processing. Briefing dilakukan untuk operator mesin pellet saja untuk lebih mengefisiensikan waktunya. 5W1H terhadap usulan briefing dapat dilihat pada Tabel 4.16.

Tabel 4.16 Informasi 5W1H Usulan Briefing Operator Mesin Pellet

5W1H Keterangan

What

Di dalam briefing terdapat penyampaian informasi berupa Jadwal pemeliharaan mesin, K3, progress report, Delegasi Tugas,

menegur/mengapresiasi operator, dan informasi tambahan

Who Peserta briefing adalah kepala regu, supervisor, dan operator mesin pellet

When Briefing dilakukan selama 15 menit sebelum memulai pekerjaan Where Briefing dilakukan di luar area produksi

Why

Briefing dilakukan untuk membantu sistem komunikasi antar operator dan supervisor, mengingatkan kembali mengenai penerapan jadwal pemeliharaan mesin, menyamakan persepsi terhadap sesuatu, dan mempermudah karu dan/atau supervisor dalam menyampaikan informasi tambahan secara langsung

How Briefing dilakukan dengan instruksi dari manager departemen feed processing dan dibudayakan secara terus-menerus

4.7.3 Pilihan Tambahan di SERA

SERA merupakan suatu aplikasi yang mengontrol alur produksi serta mesin-mesinnya. SERA berapa hampir di setiap proses produksi di mana operator memiliki tanggung jawab mengontrol mesin melalui SERA. Usulan ketiga adalah adanya pilihan tambahan pada SERA yang diinput oleh operator mesin pellet mengenai estimasi waktu mesin pellet dihidupkan atau dimatikan serta keterangan kenapa mesin dimatikan. Hal ini mempermudah komunikasi antar departemen, sehingga operator mesin lain yang membutuhkan informasi estimasi mesin pellet dimatikan atau dinyalakan semakin lebih mudah dalam mengetahuinya. 5W1H terhadap usulan briefing dapat dilihat pada Tabel 4.17.

Tabel 4.17 Informasi 5W1H Usulan Pilihan Tambahan di SERA Mesin Pellet

5W1H Keterangan

What

Pilihan tambahannya adalah adanya tombol untuk operator menginput estimasi waktu mesin pellet dihidupkan atau dimatikan, sehingga muncul keterangan estimasi waktu di samping gambar mesin pellet.

Who Pilihan tambahannya dibuat oleh tim IT perusahaan dan diinput langsung oleh operator mesin pellet

When Pilihan tambahannya diinput pada saat mesin beroperasi dan tidak beroperasi

Where Letak pilihan tambahannya di aplikasi SERA, tepat di sebelah gambar mesin pellet

Why

Adanya pilihan tambahan ini memberikan informasi tambahan kepada operator mesin lain mengenai estimasi waktu mesin Pellet dihidupkan atau dimatikan beserta keterangannya, sehingga mempermudah operator mesin lain untuk bersiap-siap, terlebih khusus operator mesin boiler

How Operator menginput estimasi waktu mesin pellet dimatikan beserta keterangan saat mesin pellet beroperasi dan begitu juga sebaliknya.

4.7.4 Pelatihan Umum Operator Mesin Pellet

Usulan keempat adalah diadakannya pelatihan umum kepada operator mesin pellet mengenai segala topik yang berkaitan dengan pengaturan mesin pellet dan tugas operator terhadap mesin pellet. Pelatihan umum diadakan untuk menambah pengetahuan operator bukan dari pengalaman saja, melainkan dari pembelajaran secara teori. Pelatihan umum diadakan setiap 6 bulan sekali pada waktu cuti bersama atau dibuat dua shift pada waktu kerja, sehingga mesin pellet dapat beroperasi dengan normal. Topik pelatihan dapat dilihat pada Tabel 4.18.

Tabel 4.18 Topik Pelatihan Operator Mesin Pellet Sesi Topik

Pelatihan Pelatih Tujuan

1 Mesin Pellet

Section Head Feed Processing

Operator mengetahui tujuan dari mesin pellet

Operator mengetahui informasi umum pada setiap mesin pellet

Operator mengetahui kelebihan dan kelemahan antara mesin pellet 1 sampai 10

2 Alur Proses Pelletizing

Manager Feed Processing

Operator mengetahui arti, dampak, dan tujuan dari setiap proses dalam alur proses pelletizing

3

Tugas Rutin Operator Mesin Pellet

Supervisor 1 Mesin

Pellet

Operator mengetahui setiap persiapan sebelum mesin beroperasi

4 Pemeliharaan Mesin

Supervisor 1 Mesin

Pellet

Operator mengerti cara memelihara setiap komponen mesin dengan tepat

Operator mengerti cara pengisian laporan perawatan mesin yang benar

5 Downtime

Supervisor 2 Mesin

Pellet

Operator mengetahui setiap downtime yang sering terjadi Operator mengetahui langkah-langkah dalam penanganan setiap downtime

Operator mengerti cara pendataan downtime yang tepat

6 SERA

Supervisor 3 Mesin

Pellet

Operator mengetahui arti, tujuan, dan dampak SERA pada perusahaan

Operator mengetahui setiap fitur dalam SERA

Operator mengetahui setiap keterangan dan informasi dalam SERA

Operator mengetahui cara mengoperasikan SERA

7

Jalur Koordinasi

Operator

Supervisor 4 Mesin

Pellet

Operator mengetahui pihak-pihak yang harus berkoordinasi dalam operasi mesin pellet

Operator mengetahui kapan saat yang tepat dalam berkoordinasi dengan pihak tertentu

Operator mengetahui langkah-langkah dalam berkoordinasi dengan pihak tertentu

Operator mengetahui pentingnya berkoordinasi dengan setiap pihak

8

Laporan Operator Mesin Pellet

Assistant Section

Head

Operator mengetahui setiap laporan yang harus dibuat Operator mengetahui cara pengisian yang tepat pada setiap laporan

Tabel 4.18 menunjukkan topik pelatihan, tujuan umum dari topik tersebut, dan pelatih yang menyampaikan topik tersebut. Setiap topik pelatihan disesuaikan dengan kebutuhan mendasar dari operator mesin pellet. Pelatih dipilih berdasarkan kemampuan dan pengalamannya, dalam hal ini pelatihnya merupakan karyawan dari departemen feed processing. Contoh rundown kegiatan dari pelatihan umum ini dapat dilihat pada Tabel 4.19.

Tabel 4.19 Rundown Kegiatan Pelatihan Umum Operator Mesin Pellet

Waktu Durasi Kegiatan

6:50 - 7:00 0:10 Regis In 7:00 - 7:02 0:02 Doa Pembuka 7:02 - 7:05 0:03 Kata kata sambutan 7:05 - 7:10 0:05 Penjelasan Alur Pelatihan 7:10 - 7:20 0:10 Ice Breaker

7:20 - 7:35 0:15 Sesi 1: Mesin Pellet

7:35 - 7:50 0:15 Sesi 2: Alur Proses Pelletizing

7:50 - 8:30 0:40 Sesi 3: Tugas Rutin Operator Mesin Pellet 8:30 - 9:10 0:40 Sesi 4: Pemeliharaan Mesin

9:10 - 9:25 0:15 Break Time 9:25 - 10:40 1:15 Sesi 5: Downtime 10:40 - 10:55 0:15 Break Time 10:55 - 12:10 1:15 Sesi 6: SERA

12:10 - 13:10 1:00 Istirahat + Makan Siang

13:10 - 13:40 0:30 Sesi 7: Jalur Koordinasi Operator 13:40 - 14:25 0:45 Sesi 8: Laporan Operator Mesin Pellet 14:25 - 14:35 0:10 Penyampaian Info dari Supervisor/Manager 14:35 - 14:50 0:15 Kesan Pesan

14:50 - 14:53 0:03 Kata Penutup 14:53 - 14:55 0:02 Doa Penutup 14:55 - 15:00 0:05 Regis Out

Tabel 4.19 menunjukkan contoh rundown dari kegiatan pelatihan umum operator mesin pellet yang membutuhkan waktu sebesar 8 jam. Hal ini diperlukan apabila kedelapan topik ingin disampaikan. Waktu yang terpakai bukanlah waktu yang sedikit, sehingga terdapat dua pilihan untuk dapat melaksanakannya, yaitu dibuat pada saat hari cuti bersama atau dilakukan sebanyak 2 shift pada kedua hari

kerja. 5W1H terhadap usulan adanya pelatihan umum pada operator mesin pellet dapat dilihat pada Tabel 4.20.

Tabel 4.20 Informasi 5W1H Usulan Pelatihan Umum Operator Mesin Pellet

5W1H Keterangan

What

Pelatihan umum terdiri dari 8 topik, yaitu mesin pellet, alur proses pelletizing, tugas rutin operator mesin pellet, pemeliharaan mesin, downtime, SERA, jalur koordinasi operator mesin pellet, dan laporan operator mesin pellet

Who

Pelatihan umum diadakan oleh departemen feed processing dengan operator sebagai peserta dan supervisor, assistant section head, serta section head sebagai pelatih

When Pelatihan umum diadakan setiap 6 bulan sekali pada hari cuti bersama atau 2 kali dengan peserta yang berbeda pada hari kerja

Where Pelatihan umum dilakukan di ruang meeting atau di gedung SHS Why Pelatihan umum menambah pengetahuan operator serta menstandarkan

kembali setiap langkah pekerjaan yang ada

How Pelatihan umum diadakan oleh departemen feed processing di mana salah satu supervisor sebagai panitia penanggung jawabnya

4.7.5 List Keterangan Kode Downtime

Usulan kelima adalah dibuatnya suatu list penjelasan atau keterangan terhadap setiap kode downtime dari mesin pellet. Usulan ini dapat mempermudah operator dalam menginput data downtime, sehingga hasilnya dapat lebih akurat sesuai dengan downtime yang terjadi pada mesin pellet. Contoh keterangan dari setiap kode downtime dapat dilihat pada Tabel 4.21.

Tabel 4.21 Contoh List Keterangan Kode Downtime

Downtime Keterangan

Cooler Clean-Up pembersihan cooler

Maintenance perbaikan atau perawatan mesin oleh departemen maintenance

No Steam tidak tersedianya steam

PLN Off Mesin Pellet tidak beroperasi karena listrik padam dari PLN

Waiting For Packing Bin Menunggu packing bin yang belum siap untuk diisi hasil mesin Pellet

Waiting For Mixer/Mash Feed Menunggu pakan yang belum disediakan oleh Mesin Mixer/Mash Feed yang lain

Tabel 4.21 menunjukkan contoh keterangan yang lebih menjelaskan arti dari setiap kode downtime. Keterangan ini juga dibuat dalam bahasa Indonesia supaya operator dapat lebih mengerti arti dari setiap kode downtime tersebut.

Usulan ini membutuhkan pelatihan di mana semua kode downtime dapat dijelaskan secara langsung oleh departemen feed processing. List keterangan lengkap untuk setiap kode downtime dapat dilihat pada Lampiran 13. 5W1H terhadap usulan adanya pelatihan umum pada operator mesin pellet dapat dilihat pada Tabel 4.22.

Tabel 4.22 Informasi 5W1H Usulan Penjelasan Setiap Kode Downtime

5W1H Keterangan

What List keterangan kode downtime berisi keterangan atau penjelasan dari bahasa Indonesia untuk setiap kode downtime yang ada

Who List keterangan kode downtime dibuat oleh departemen feed processing dan ditujukan untuk operator mesin

When List keterangan kode downtime diberlakukan setelah diberikan pelatihan untuk menjelaskan setiap kode downtime tersebut

Where List keterangan kode downtime diletakkan di setiap monitor mesin atau di setiap dinding dekat monitor

Why List keterangan kode downtime membantu operator mengerti dan menginput data downtime lebih akurat lagi

How

List keterangan kode downtime dibuat oleh departement feed processing dan dilakukan pelatihan untuk menjelaskan kepada operator oleh departemen feed processing

4.7.6 Instruksi Kerja Downtime

Usulan keenam adalah dibuatnya instruksi kerja untuk setiap downtime, terlebih khusus pada downtime yang sering terjadi. Instruksi kerja membantu para operator untuk mengerti dan melakukan penanganan downtime sesuai standar yang berlaku. Instruksi kerja juga sangat membantu bagi operator baru untuk dapat mengerti standar penanganannya terhadap downtime. Contoh instruksi kerja pada pembersihan bagian cooler dapat dilihat pada Lampiran 12. 5W1H terhadap usulan adanya instruksi kerja pada setiap downtime di mesin pellet dapat dilihat pada Tabel 4.23.

Tabel 4.23 Informasi 5W1H Usulan Pelatihan Umum Operator Mesin Pellet

5W1H Keterangan

What Instruksi kerja dibuat pada setiap kode downtime

Who Instruksi kerja dibuat dan dicontrol oleh departemen feed processing dan dilaksanakan oleh operator Mesin Pellet

When Pemberlakukan instruksi kerja disesuaikan dengan perusahaan, seperti contoh bulan Agustus 2019

Where Instruksi kerja berlaku khusus pada mesin pellet saja dan didokumentasikan pada SOP pelletizing

Why Instruksi kerja membantu operator dalam bekerja sesuai standar dan membantu operator baru dalam mempelajari pekerjaan sesuai standar juga

How

Instruksi kerja dibuat dengan cara melakukan wawancara kepada operator yang sering menghadapi downtime tertentu, melakukan wawancara kepada departemen feed processing mengenai langkah yang tepat dalam

penanganan, dan menyusunnya dengan berkoordinasi langsung dengan departemen feed processing

4.7.7 Utilize Unavoidable Downtime

Usulan ketujuh adalah memanfaatkan downtime yang tidak bisa atau sulit dihindari seperti pembersihan bagian cooler, menunggu mixer, dan menunggu packing bin. Usulan ini bertujuan untuk memanfaatkan downtime yang sering terjadi dengan melakukan pengecekan, perbaikan, pembersihan, menunggu mixer, dan menunggu packing bin. Usulan ini dilakukan simulasi untuk dapat melihat dampak dari usulan tersebut. Data downtime dirincikan menjadi 4 kategori berdasarkan frekuensi dan kesamaan jenis downtime, yaitu cooler clean-up, perbaikan atau maintenance, menunggu packing bin penuh, dan menunggu mixer.

Contoh data downtime keempat kategori dari mesin pellet 1 dapat dilihat pada Tabel 4.24.