28Universitas Kristen Petra

4. ANALISA DATA

Bab ini membahas hasil penelitian yang telah dilakukan sesuai rencana kerja, analisa data, dan diskusi.Pembahasan diawali dengan analisa hasil uji agregat buatan, sesuai dengan tujuan utama penelitian ini yaitu untuk meneliti dan mempelajari pengaruh penggunaan bottom ash dalam jumlah besar melalui pembuatan agregat buatan. Pembahasan mengenai hasil uji kuat tekan beton dengan menggunakan agregat buatan juga dikemukakan dalam bab ini.

4.1. Pengkodean Mix Design Agregat Buatan

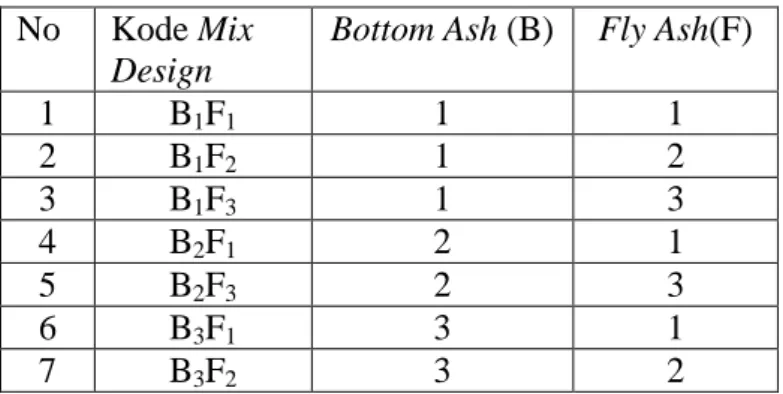

Untuk memudahkan penulisanmix design agregat buatan maka digunakan kode “B” (Bottom ash) diikuti angka 1 sampai 3 yang menyatakan perbandingan berat dan besarnya penggunaan bottom ash dalam campuran agregat buatan, dirangkai dengan huruf F (fly ash) yang diikuti angka 1 sampai 3 yang juga menyatakan perbandingan berat.hal ini dapat dilihat pada Tabel 4.1

Tabel 4.1.Pengkodean Mix Design No Kode Mix

Design

Bottom Ash (B) Fly Ash(F)

1 B1F1 1 1

2 B1F2 1 2

3 B1F3 1 3

4 B2F1 2 1

5 B2F3 2 3

6 B3F1 3 1

7 B3F2 3 2

4.2. Analisa Material Bottom Ash.

Pengambilan material bottom ash di PLTU Paiton yaitu pada bulan awal Januari yang merupakan musim penghujan sehingga keadaan bottom ash dalam keadaan basah.

Pengujian dan analisa water content dilakukan pada material, untuk mengetahui kadar air dalam bottom ash yang berasal dari PLTU Paiton,

29Universitas Kristen Petra

mengingat sifat bottom ash yang absorbsif terhadap air, maka dilakukan pengujian. Hasil pengujian kadar air asli bottom ash PLTU Paiton dengan penghitungan WC (Water content) adalah 41 % dan untuk hasil pengujian kadar air bottom ash pada keadaan SSD adalah 77 %.Hasil ini didapatkan dari berat air dibagi berat bottom ash kering dan dikalikan 100%. Penelitian ini didukung oleh penelitian Suarnita, I., W, 2012 dengan judul penelitian “Pemanfaatan Abu Dasar (Bottom Ash) sebagai Pengganti sebagian Agregat Halus pada Campuran Beton”, diperoleh nilai kadar air bottom ash yang berasal dari PLTU MpanauPalusebesar 31,549%.

Hal ini disebabkan karena ukuran butiran bottom ash yang lebih besar dari pada pasir sehingga memiliki banyak rongga besar untuk menyimpan dan menyerap air dan dapat juga dipengaruhi oleh cara pengeluaran bottom ash dari tungku yang disemprot dengan air terlebih dahulu untuk kemudian dikeluarkan.

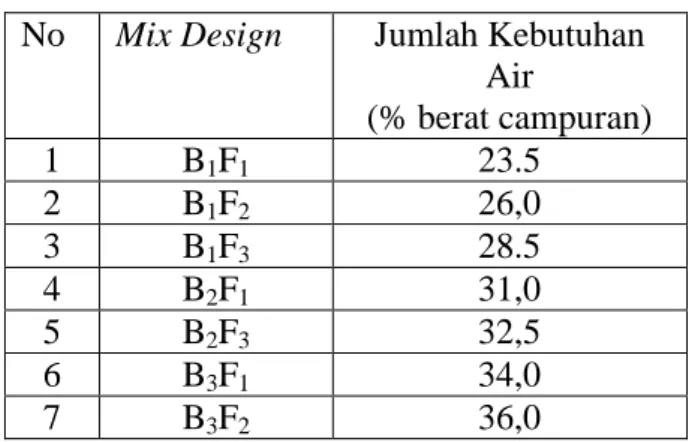

Penelitian yang dilakukan untuk mengukur kebutuhan air, dilakukan dengan cara menambahkan air sedikit demi sedikit hingga campuran bottom ash dan fly ash menggumpal, kebutuhan air pada setiap campuran menunjukkan jumlah yang berbeda, hal ini dapat dilihat pada Tabel 4.2

Tabel 4.2. Kebutuhan Air.

No Mix Design Jumlah Kebutuhan Air

(% berat campuran)

1 B1F1 23.5

2 B1F2 26,0

3 B1F3 28.5

4 B2F1 31,0

5 B2F3 32,5

6 B3F1 34,0

7 B3F2 36,0

Pada Tabel 4.2. terlihat bahwa berdasarkan penelitian laboratorium, jumlah air yang diperlukan untuk pembuatan agregat buatan berada pada kisaran 23,5 % - 36,0 % dari total berat campuran. Kebutuhan jumlah air berbeda pada setiap campuran yang disebabkan oleh pengaruh kadar air yang berada pada bottom ash.

30Universitas Kristen Petra

4.3. Analisa Uji Agregat Buatan Mix Design Tahap I.

Agregat buatan tahap I dibuat dengan cara mencampurkan bottom ash denganfly ash ke dalam mixerdengan variasi perbandingan berat 1-3bottom ash dan 1-3 fly ash, disertai pencampuran air dan semen.

Agregat buatan dengan 7 variasi mix design pada saat berumur 24 jam diletakkan pada stoples kecil, ditutup dan dimasukkan ke dalam bak plastik yang berisi air setinggi setengah bagian dari tinggi stoples. Bagian atas tutup stoples diselimuti kain basah.Perlakuan ini diberikan selama 7 hari dengan kain penutup dibasahi setiap hari.Dengan perlakuan tersebut diharapkan selimut agregat yang berupa semen dapat berproses hidrasi dengan baik.Visualisasi pelaksanaan perawatan dapat dilihat pada Gambar 4.1.

Gambar 4.1.Perawatan Agregat Buatan dengan Selimut Semen.

Agregat buatan yang telah dibuat pada umur 7 hari dilakukan pengujian.Hasil pengujian agregat buatan umur 7 hari dapat dilihat pada Tabel 4.3 dan Gambar 4.2.adalah visualisasi agregat buatan pada mix design I.

31Universitas Kristen Petra

Gambar 4.2. Agregat Buatan pada Mix Design I

Gradasi agregat ialah distribusi ukuran butiran dari agregat. Bila butir- butir agregat mempunyai ukuran yang sama (seragam) volume pori akan besar.

Sebaliknya bila ukuran butir-butirnya bervariasi maka volume pori menjadi kecil.

Hal ini karena butiran yang kecil mengisi pori di antara butiran yang lebih besar, sehingga pori-pori menjadi sedikit, dengan kata lain kemampatan tinggi (Tjokrodimuljo, K. 1996).

Tabel 4.3.Hasil Pengujian Agregat Buatan Umur 7 hari.

No Mix Design Hasil Pengamatan Visual dan fisik

1 B1F1 Butiran Terlalu kecil, tidak dapat dilakukan uji kuat

2 B1F2 Butiran bergradasi, hancur saat ditekan menggunakan tangan.

3 B1F3 Butiran bergradasi, hancur saat ditekan menggunakan tangan.

4 B2F1 Butiran bergradasi, hancur saat ditekan menggunakan tangan.

5 B2F3 Butiran bergradasi, hancur saat ditekan menggunakan tangan.

6 B3F1 Butiran bergradasi, hancur saat ditekan menggunakan tangan.

7 B3F2 Butiran bergradasi, hancur saat ditekan menggunakan tangan.

32Universitas Kristen Petra

Berdasarkan Tabel 4.3, dapat diambil kesimpulan bahwa kuat tekan agregat buatan masih dalam keadaan kurang kuat. Dalam upaya menghindari pecahnya agregat buatan saat pembuatan beton, maka agregat buatan diselimuti kembali dengan semen cair menggunakan W/C bervariasi antara 0,3 – 0,7 agar agregat buatan bisa lebih kuat.

Agregat yang diselimuti dengan semen cair diambil pada tingkat perbandingan berat antara bottom ash dan fly ash3:1 dipilih sejalan dengan tujuan penelitian yaitu sebanyak mungkin pemanfaatan bottom ash, sehingga mampu memberikan solusi terhadap terjadinya penumpukan bottom ash disektor industri.

Di samping itu pertimbangan waktu dan efisiensi biaya juga menjadi bahan pertimbangan dalam melaksanakan penelitian.

4.4. Analisa Uji Agregat Buatan Mix Design Tahap II

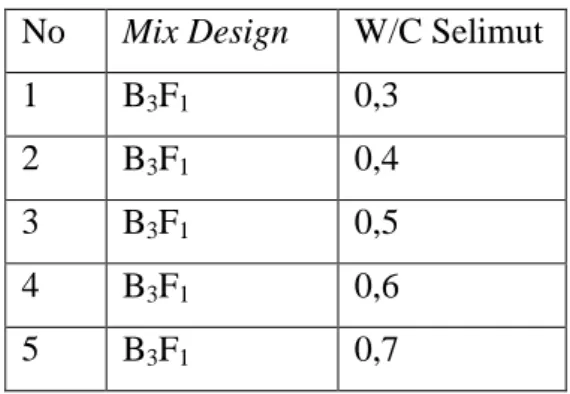

Agregat buatan tahap II dibuat dengan cara mencampurkan bottom ash dan fly ashdengan perbandingan berat 3 : 1 kedalam mixer, disertai penambahan semen yang telah dilarutkan dalam air pada tingkat W/C bervariasi antara 0,3 – 0,7. Aplikasi W/C pada agregat buatan dapat dilihat pada Tabel 4.4.

Tabel 4.4.Aplikasi W/C Terhadap Mix Design.

No Mix Design W/C Selimut

1 B3F1 0,3

2 B3F1 0,4

3 B3F1 0,5

4 B3F1 0,6

5 B3F1 0,7

Keterangan: W/C = Faktor Air Semen.

Berdasarkan perlakuan pada Tabel 4.4, maka agregat buatan yang sudah terselimuti oleh semen cair dengan sekali pencelupan, dibiarkan mengering sesuai suhu kamar selama 24 jam, selanjutnya seperti uji pada tahap I, diletakkan pada stoples kecil ditutup dengan kain basah, dimasukkan ke dalam bak plastik yang berisi air setinggi ½ bagian dari tinggi stoples. Setiap hari kain penutup atas

33Universitas Kristen Petra

stoples dibasahi selama 7 hari. Dengan perlakuan dan perawatan tersebut, diharapkan suhu dan kelembaban agregat dapat terjaga dan selimut semen dapat berproses hidrasi dengan baik sehingga tidak mudah retak.

Pengujian agregat buatan dilakukan pada saat agregat buatan sudah berumur 7 hari, berupa penghitungan Wc (Water Content), baik dalam keadaan asli maupun SSD (Saturated Surface Dry) dan pengujian berat jenis (Gs) . Wc atau kadar air adalah berat air yang di kandung dalam bahan dibandingkan dengan berat kering agregat buatan.Pengujian ini bertujuan untuk mengetahui kadar air yang terkandung dalam agregat buatan

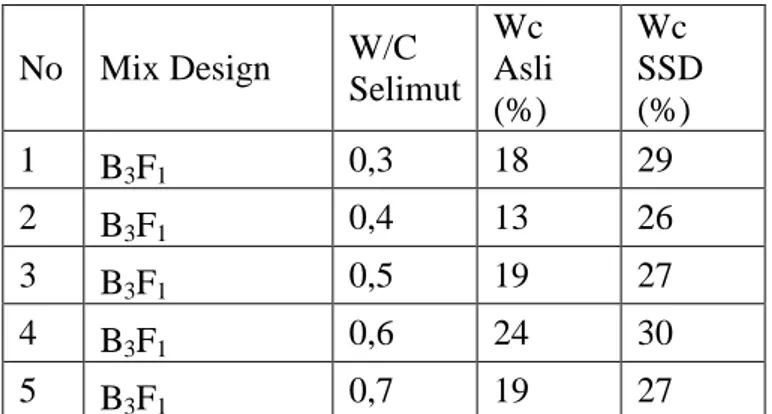

4.4.1. Pengujian Wcpada Agregat Buatan dalam Keadaan Asli dan SSD Pengujian Wc pada agregat buatan dalam keadaan asli dan SSD dengan perlakuan W/C bervariasi antara 0,3 – 0,7 diperoleh data sebagaimana Tabel 4.5, dengan Wc terkecil ada pada selimut agregat 0,4

Tabel 4.5.Hasil Pengujian Wc pada Agregat Buatan dalam Keadaan Asli dan SSD.

No Mix Design W/C Selimut

Wc Asli (%)

Wc SSD (%)

1 B3F1 0,3 18 29

2 B3F1 0,4 13 26

3 B3F1 0,5 19 27

4 B3F1 0,6 24 30

5 B3F1 0,7 19 27

Seperti yang dijelaskan sebelumnya pada pengujian kadar air bottom ash, bottom ash mempunyai ukuran yang lebih besar dibandingkan dengan pasir.

Sehingga, apabila bottom ash digunakan dalam jumlah banyak dalam campuran, terdapat semakin banyak rongga dalam agregat buatan. Agregat buatan yang memiliki banyak rongga menjadi lebih porus, sehingga air dapat dengan mudah masuk ke dalam agregat buatan. Hal inilah yang memungkinkan membesarnya tingkat penyerapan air pada agregat buatan yang banyak menggandung bottom ash.

34Universitas Kristen Petra

4.4.2. Pengujian Berat Jenis pada Agregat Buatan.

Pengujian berat jenis pada agregat buatan dengan perlakuan W/C bervariasi antara 0,3 – 0,7 diperoleh data sebagaimana Tabel 4.6

Tabel 4.6.Hasil Pengujian Berat Jenis pada Agregat Buatan.

No W/C Gs Agregat Buatan Bervariasi (Kg/m3)

1 0,3 1357

2 0,4 1448

3 0,5 1667

4 0,6 1708

5 0,7 1750

Pada Tabel 4.6. dapat disimpulkan bahwa semakin W/C bertambah, berarti semakin encer larutan semen yang digunakan sebagai selimut agregat buatan, maka proses peresapan kedalam agregat buatan semakin mudah sehingga berat jenis agregat buatan akan bertambah tinggi.

4.4.3. Analisa Hasil Uji Ketahanan Agregat Buatan dalam Perendaman Pengujian ketahanan agregat buatan setelah 7 hari dalam perendaman, bertujuan untuk mengetahui kehilangan massa selama proses perendaman benda uji, juga untuk melakukan pengamatan secara visual kondisi dan keutuhan fisik setiap benda uji. Pada Gambar 4.3 dapat dilihat keadaan fisik agregat buatan yang telah direndam.

Gambar 4.3.Keadaan Fisik Agregat Buatan Setelah 7 Hari Perendaman.

35Universitas Kristen Petra

Berdasarkan Gambar 4.3, pengamatan secara visual agregat buatan yang telah direndam selama 7 hari menunjukkan bahwa benda uji paling kiri pada Gambar 4.3, yaitu agregat buatan dengan selimut semen 0,5,beberapa butirannya mengalami kerusakkan bentuk, butiran menjadi pecah dan bottom ash yang terselimuti dapat terlihat secara jelas. Dari kedua tahap penelitian yang telah dilakukan yaitu uji Wc dan uji ketahanan agregat dapat disimpulkan bahwa agregat buatan tidak cukup kuat untuk digunakan bahan pembuat beton. Diduga agregat buatan yang sudah terbentuk mengalami pecah – pecah saat proses pencampuran di dalam mixer. Oleh karena pada kondisi pecah – pecah maka agregat buatan menjadi mudah menyerap air. Kondisi ini kurang baik apabila diteruskan sebagai bahan pembuatan beton, karena disamping beton akan menyerap air dan keropos juga dapat menurunkan kekuatan beton.

4.5. AnalisaUji Agregat Buatan Mix Design Tahap III.

Pada mix design tahap III, agregat buatan berbahan bottom ash dan fly ash ditambahkan material semen ke dalam campuran guna memadatkan susunan dalam gumpalan dan merekatkan bottom ash dan fly ash. Penambahan semen dilakukan oleh karena pengamatan padamix design I menunjukkan bahwa struktur dalam material campuran hanya berupa gumpalan bottom ash dan fly ash tanpa ada pengikat. Pengikatan sebenarnya diharapkan terjadi dengan adanya selimut penguat yang terjadi terkait dengan penambahan semen. Demikian juga pengamatan pada mix design II, material semen cair yang dilapiskan pada butiran hanya diserap oleh bagian luar butiran, tidak terserap hingga masuk kedalam butiran, sehingga struktur butiran bagian dalam masih berupa gumpalan seperti pada mix design pertama. Kondisi yang terjadi pada mix design I dan II harus dihindari atas timbulnya kelemahan – kelemahan padamix design I dan II, yaitu dengan mengupayakan terbentuknya susunan agregat buatan yang lebih padat.

Untuk tujuan tersebut secara keseluruhan mix design III dibuat dengan formula campuran bottom ash, fly ash, semen dan mencelupkan gumpalan agregat buatan kedalam larutan selimut cair yang terdiri dari 70% semen dan 30% Fly ash, komposisi selimut cair ini dibuat guna menekan penggunaan material semen pada

36Universitas Kristen Petra

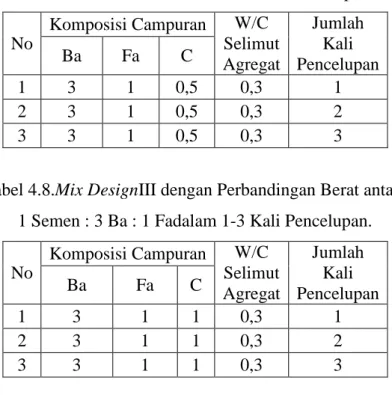

agregat buatan. Komposisi mix design III pada perbandingan berat semen 0,5dan 1 dapat dilihat pada Tabel 4.7.dan 4.8.

Tabel 4.7.Mix design III dengan Perbandingan Berat antara 0,5Semen :3 Ba : 1 Fadalam 1-3 Kali Pencelupan.

No

Komposisi Campuran W/C Selimut Agregat

Jumlah Kali Pencelupan

Ba Fa C

1 3 1 0,5 0,3 1

2 3 1 0,5 0,3 2

3 3 1 0,5 0,3 3

Tabel 4.8.Mix DesignIII dengan Perbandingan Berat antara 1 Semen : 3 Ba : 1 Fadalam 1-3 Kali Pencelupan.

No

Komposisi Campuran W/C Selimut Agregat

Jumlah Kali Pencelupan

Ba Fa C

1 3 1 1 0,3 1

2 3 1 1 0,3 2

3 3 1 1 0,3 3

Pada Tabel 4.7.dan 4.8. komposisi campuranbottom ash dan fly ash ditambahkan semen ke dalam campuran dengan perbandingan berat 0,5 dan 1.

Sedangkan untuk banyaknya frekuensi pencelupan dilakukan antara 1 – 3 kali, artinya pada masing - masing benda uji yang sama, dilakukan pencelupan yang berbeda. Benda uji pertama dicelup hanya sekali saja, sedang benda uji ke-2 dan ke-3 dicelupkan masing – masing 2 kali dan 3 kali. Perlakuan ini dilakukan karena bila menggunakan agregat buatan tanpa selimut, dikhawatirkan akan menyerap air pada saat mixing beton karena permukaan berpori – pori. Kondisi tersebut akan meningkatkan kebutuhan air saat mixing dan pada saat pembentukan dan pemadatan beton dengan vibrator dapat menyebabkan terjebaknya air dan buih udara di bawahnya yang disebut water gain. Hal ini akan mengurangi ketahanan beton oleh karena keberadaan air dan buih udara dalam beton merupakan faktor kelemahan (Nugraha, P., Antoni, 2007).

37Universitas Kristen Petra

Sebagai gambaran visualisasi bagian permukaan dan bagian dalam dilihat pada Gambar 4.4.dan 4.5.yang merupakan hasil pengamatan dengan digitalmicroscope pembesaran 500x pada potongan melintang mix design 3Ba : 1Fa : 0,5C.

Gambar 4.4. Gambar Agregat Buatandan Bagian Dalam Campuran 3Ba : 1Fa

Gambar 4.5. Gambar Agregat Buatandan Bagian Dalam Campuran 3Ba : 1Fa : 0,5C

4.5.1. Hasil Pengujian Kekuatan Agregat Buatan.

Untuk pengujian kuat tekan, agregat buatan dibentuk kubus dengan ukuran 5 x 5 x 5cm, bentuk kubus direkayasa sehingga susunannya menyerupai agregat buatan dengan tujuan untuk mendapatkan bentuk yang sama setiap sisinya sehingga akan mempermudah dalam pengujian. Komposisi campuran 3Ba : 1Fa : 0,5C dan 3Ba : 1Fa : 1C, masing – masing dilakukan pencelupan 1 – 3kali, dijadikan materi uji untuk mengetahui kuat tekan dan untuk menguji komposisi semen yang terdapat dalam campuran agregat buatan.Tabel 4.9 dan 4.10.adalah tabel hasil uji kuat tekan pada pencelupan 1, 2, dan 3.

38Universitas Kristen Petra

Tabel 4.9. Hasil Uji Kuat Tekan Campuran 3Ba : 1Fa : 0,5C ,dengan Variasi Pencelupan.

Tabel 4.10. Hasil Uji Kuat Tekan Campuran 3Ba : 1Fa : 1C , dengan Variasi Pencelupan.

Pengujian kuat tekan dilakukan pada seluruh benda uji dengan menggunakan peralatan uji.Gambar 4.6.adalah materi uji dengan komposisi 3Ba : 1Fa : 0,5 semen 1 kali pencelupan menghasilkan kuat tekan 2.4 MPa yang pada akhirnya dipilih menjadi agregat buatan untuk pembuatan beton.

Gambar 4.6. Uji Kuat Tekan dengan Komposisi 3Ba : 1Fa : 0,5 Semen pada 1 Kali

Pencelupan.

No Komposisi Campuran

Jumlah Pencelupan

Kuat Tekan (7 hari) Ba Fa Cement

MPa

1 3 1 0.5 1 2.4

2 3 1 0.5 2 2.0

3 3 1 0.5 3 2.4

No Komposisi Campuran

Jumlah Pencelupan

Kuat Tekan (7 hari) Ba Fa Cement

MPa

1 3 1 1 1 2.0

2 3 1 1 2 2.0

3 3 1 1 3 2.4

39Universitas Kristen Petra

Berdasarkan Tabel 4.9. dan 4.10, dapat ditarik kesimpulan bahwa komposisi 3Ba : 1Fa : 0,5 semen dalam 1 kali celup dengan kuat tekan 2,4 MPa menjadi komposisi yang terpilih walaupun komposisi 3Ba : 1Fa : 1 semen dalam 3 kali celup memiliki kuat tekan yang sama yaitu 2,4 MPa. Penggunaan semen dalam jumlah pencelupan yang lebih banyak, semestinya akan meningkatkan kekuatan agregat buatan, namun dalam penelitian ini hal tersebut tidak terjadi.

Diduga yang terjadi adalah bahwa pada pencelupan pertama cairan semen terserap dengan sempurna dan sekaligus menyelimuti bahan uji sebagai lapisan tipis yang membungkus bagian luar.Pada pencelupan kedua serapan cairan semen masih terus berjalan dan pada tingkat tertentu terjadi kejenuhan sehingga kelebihan cairan semen hanya mempertebal lapisan selimut luar.Pada pencelupan ketiga cairan semen tidak lagi meresap ke dalam tetapi mempertebal lapisan selimut luar.

Penjelasan tersebut diperkuat hasil uji ketebalan selimut dengan menggunakan alat vernier caliper dengan ketelitian 150 x 0,02 mm / 6” x 1/1000, pada pencelupan 1,2, dan 3 komposisi 3Ba : 1Fa : 0,5 semen, sebagaimana data dilihat pada Tabel 4.11.dan untuk visualisasi pengukuran ketebalan agregat buatan dapat dilihat pada Gambar 4.7.

Tabel 4.11. Hasil Uji Tebal Selimut

No Campuran Celupan Ketebalan

(mm) 1 3Ba : 1Fa : 0,5 Semen 1 0,04 2 3Ba : 1Fa : 0,5 Semen 2 0,07 3 3Ba : 1Fa : 0,5 Semen 3 0,09

40Universitas Kristen Petra

Gambar 4.7. Pengukuran Tebal Selimut Agregat Buatan 4.5.2. Pengujian Water Content (Wc).

Berdasarkan pada komposisi campuran dengan perbandingan berat3Ba : 1Fa : 0,5 semen dalam 1 kali pencelupan dilakukan pembuatan agregat buatan dalam bentuk pellet atau butiran. Setelah dilakukan perendaman selama 7 hari di dalam air, dilakukan pengujian Wc dalam keadaan asli dan SSD. Pengujian kadar air sangat penting yaitu untuk menghitung jumlah air yang diperlukan dalam campuran beton dan juga untuk mengetahui berat satuan agregat. Keadaan bahan uji yang dipakai sebagai dasar hitungan adalah agregat keringoven dan kering konstan (Mulyono, T. 2004).Data hasil pengujian Wc dalam keadaan asli adalah 20 % dan SSD 27 %, tingginya angka Wc bahan uji disebabkan oleh karena Wc bottom ash yang berasal dari PLTU Paiton sudah sangat tinggi yaitu 41 %.

Kondisi tersebut terus berpengaruh terhadap kualitas beton terutama pada kemampuan penyerapan air.Adapun visualisasi pengujian water content pada kondisi asli dan SSD dengan perbandingan semen yang bervariasi yaitu pada Tabel 4.12 dan 4.13.

Tabel 4.12. Hasil Uji Water Content Kondisi Asli

No Komposisi Campuran BA FA S Wc

1 3 1 0 19

2 3 1 0,5 23

3 3 1 1 19

41Universitas Kristen Petra

Tabel 4.13. Hasil Uji Water Content Kondisi SSD No Komposisi campuran Wc

BA FA S

1 3 1 0 28

2 3 1 0,5 29

3 3 1 1 27

Dapat dilihat pada Tabel 4.12 dan 4.13 bahwa semakin banyak penggunaan semen didalam agregat buatan akan membuat susunan agregat buatan semakin padat dan rapat.Semen dapat mengisi ronga – rongga yang diakibatkan oleh bottom ash, mengingat salah satu sifat semen sebagai filler, sehingga kandungan air di dalam agregat buatan dapat berkurang karena rongga yang berisikan air telah digantikan oleh semen.

4.5.3. Pengujian Berat Jenis (Gs).

Tabel 4.14. Hasil Uji Berat Jenis Campuran 3Ba : 1Fa : 0,5S , dengan Variasi Frekuensi Pencelupan.

No Komposisi Campuran Pencelupan Ba Fa S Gs

1 3 1 0,5 1 2010

2 3 1 0,5 2 2125

3 3 1 0,5 3 2253

Tabel 4.15. Hasil Uji Berat Jenis Campuran 3Ba : 1Fa : 1S , dengan Variasi Frekuensi Pencelupan.

No Komposisi Campuran Pencelupan Ba Fa S Gs

1 3 1 1 1 1499

2 3 1 1 2 1614

3 3 1 1 3 1724

Tujuan pengujian berat jenis bahan uji adalah untuk mendapatkan angka berat jenis dan prosentase berat jenis yang dapat diserap agregat dengan cara menghitung terhadap berat kering (Mulyono, T. 2004).Menurut UPT BPP Biomaterial tahun 2006, berat jenis agregat buatan lebih kecil dibandingkan

42Universitas Kristen Petra

dengan agregat alam yang besarnya sekitar 2400kg/m3hingga 2800kg/m3dan angka tersebut sejalan dengan pernyataan Nugraha, P., Antoni (2007) bahwa berat jenis agregat berkisar antara 2400 – 2900 Kg/m3. Perhitungan pengujianGs agregat buatan (Berat jenis)diperoleh 2010Kg/m3.

4.6Proses Pembuatan Beton.

Beton sebagai material komposit tidak bisa langsung menjadi benda keras dengan baik. Untuk menjadi materi beton diperlukan waktu yang cukup yaitu waktu yang diperlukan untuk proses reaksi hidrasi antara air dan semen (Nugraha, P., Antoni, 2007). Berdasar pernyataan tersebut maka dalam penelitian ini dilakukan pengamatan mulai dari umur 3 hari sampai beton berumur 28 hari.

Berdasar analisis statistik data tahun 1970-1977, dari 2190 kubus pada 46 proyek dengan perbandingan volume campuran 1 semen : 2 pasir :3 kerikil, hanya dapat menghasilkan kuat tekan rata-rata 19 MPadengan perhitungan bahwa pemakaian semen rata – rata setara dengan 330 kg per kubik beton. Pada campuran dengan perbandingan volume 1semen : 1 ½ pasir :2 ½ kerikil didapatkan kuat tekan sebesar 21 MPa (Nugraha, P., Antoni, 2007).

Pada penelitian ini menggunakan campuran 1semen: 1 ½ pasir : 2 ½ agregat buatan untuk mendapatkan kekuatan yang direncanakan yaitu fc’10 – 17 MPa atau yang berkisar antara 125 – 250 kg/cm2. Penggunaan satuan dalam bentuk bagian atauvolume yaitu dalam M3 sebenarnya memudahkan untuk pelaksanaan pekerjaan di lapangan, namun penggunaan satuan dalam bentuk berat juga perlu terutama dalam rangka penyediaan barang terkait biaya transportasi dan penentuan harga barang. Hasil penimbangan dengan menggunakan kubus ukuran 10 x 10 x 10 cm, untuk semen, pasir, dan agregat buatan diperoleh angka masing – masing yang dapat dilihat pada Tabel 4.16 Pada proses pembuatan beton menggunakan perbandingan berat bak volume, masing-masing berat material dibagi dengan berat jenis (Gs) sehingga untuk penggunaan beton per M3 dapat dilihat pada Tabel 4.17.

43Universitas Kristen Petra

Tabel 4.16.Perhitungan Kebutuhan Material.

No Uraian

Berat Volume Material

Berat Jenis

Berat VolumeMaterial

Dibagi Berat Jenis

Hasil Volume

1 Semen 1162 3.15 368.89

2 Pasir 2085 2.7 772.23

3

Agregat

Buatan 1987.5 2.01 988.81

4 Air 445 1 445 369.2 ml

Jumlah 2573

Tabel 4.17.Perhitungan Kebutuhan Material per M3. No Uraian Berat Volume

Material

Berat M3 Kg

1 Semen 1162 429

2 Pasir 2085 770

3

Agregat

Buatan 1987.5 734

4 Air 445 165

4.7. Uji Beton Berbahan 3Ba :1Fa : 0,5S

Uji beton sangat penting, terutama untuk mengetahui kualitas beton dan dengan mengetahui kualitas maka asas manfaat beton dapat diterapkan dengan benar dan tepat sasaran. Untuk mendapatkan informasi kualitas beton hasil penelitian, dilakukan uji beton segar dengan slump test, uji penyerapan air dan uji kuat tekan.

4.7.1 Uji Slump Test.

Pengujian slump test pada beton dilakukan untuk mengetahui kelecakan campuran.untuk mengetahui kualitas terkait dengan batasan pemakaian beton dapat di ketahui dengan membandingkan antara nilai slump sesuai SNI 03-2834- 2000, sebagaimana pada Tabel 4.18.

44Universitas Kristen Petra

Tabel 4.18. Tabel Kriteria Maximum – Minumum Slump Pemakaian Beton Maximum

(cm)

Minuman (cm) Dinding, Plat Pondasi

dan Pondasi Telapak Bertulang.

12,5 5

Pondasi Telapak Tidak Bertulang, Kaison dan Struktur di Bawah Tanah

9 2,5

Plat, Balok, Kolom dan Dinding

15 7,5

Pengerasan Jalan 7,5 5

Pembeton Masal 7,5 2,5

Sumber: SNI 03-2834-2000

Uji slump beton berbahan agregat buatan menghasilkan angka 9 cm dari ketetapan 10 ±2 cm yang direncanakan, merupakan slump pada beton normal.

Apabila di uji dengan Tabel 4.14, maka beton berbahan agregat buatan yang diuji dapat digunakan untuk pondasi telapak tidak bertulang, kaison, struktur bawah tanah, plat balok, kolom, dinding, pengeras jalan, dan nilai 9 cm mengindikasikan kemudahan pengerjaan beton yang menggunakan agregat buatan sebagai agregat kasar dan pasir sebagai agregat halus. Kemudahan pengerjaan (workability) dapat terjadi oleh karena perbandingan agergat kasar dan halus tidak berubah – ubah, sehingga kualitas pekerjaan dapat dan mudah dikontrol dengan baik.

4.7.2 Uji Penyerapan Air.

Pengujian penyerapan air bertujuan untuk mengetahui potensi absorsi dari beton yang diuji dan dalam penelitian menjadi sangat perlu oleh karena bahan baku yang diuji adalah bottom ash yang mempunyai sifat dasar menyerap air.

Penyerapan air (Water Absorption) juga salah satu parameter penting untuk memprediksi dan mengetahui kualitas beton polimer. Kualitas yang baik memiliki daya serap air kecil disamping jumlah pori – pori pada permukaan sedikit dan rapat (Van Vlack, L. H.1989). Uji penyerapan air pada beton hasil penelitian dapat di lihat pada Tabel 4.19.

45Universitas Kristen Petra

Tabel 4.19.Hasil Uji Penyerapan Air pada Beton Berbahan Agregat Buatan.

No Berat Asli Berat SSD

Berat Kering

Penyerapan SSD

Rata - rata

(Kg) (Kg) (Kg) (%) (%)

1 1.91 1.95 1.66 14,87

14,63

2 1.87 1.91 1.63 14,66

3 1.85 1.88 1.61 14,36

Berdasar Tabel 4.17. nilai penyerapan air pada beton uji adalah 14,63%, angka ini cukup besar dibanding standar nilai penyerapan air pada beton normal maximum 5 % (Nugraha, P., Antoni ,2007).Kondisi ini tentu kurang mendukung, namun menjadi wajar oleh karena nilai Wc agregat buatan sebesar 27% pada kondisi SSD dan Wc bottom ash yang mencapai 41 % pada kondisi asli.

4.8. Uji Kuat Tekan Beton.

Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur, makin tinggi tingkat kekuatan struktur yang dikehendaki, makin tinggi pula mutu beton yang dihasilkan.Pengujian kuat tekan beton dilakukan pada umur 3,7,14,21, dan 28 hari, dengan masing – masing 3 benda uji.Tabel 4.20 danGambar 4.8, adalah hasil kuat tekan beton pada masing – masing pengamatan.

Tabel 4.20. Hasil Uji Tekan Beton.

No

Umur Beton

Kuat Tekan

Hari MPa

1 3 8,35

2 7 9,40

3 14 10,73

4 21 13,23

5 28 14,20

46Universitas Kristen Petra

Gambar 4.8. Grafik Hubungan Kuat Tekan dan Umur Beton Berdasarkan 5 periode waktu pengujian dapat disimpulkan bahwa bertambahnya umur benda uji kubus beton, bertambah pula kuat tekan benda uji kubus beton. Tambahan waktu dalam proses pembuatan beton berarti memberi waktu benda uji kubus beton menjadi semakin keras dan padat sehingga kekuatan untuk menahan gaya tekan akan bertambah.

Kuat tekan beton berbahan 1 semen : 1 ½ pasir: 2 ½ agregat buatan umur 3 hari adalah 8,35 MPa dan pada umur 28 hari mencapai 14,20 MPa. Kuat tekan pada umur 3 hari sebesar 8,35 MPa membuktikan bahwa peningkatan kekuatan beton dengan bahan agregat buatan memang terjadi pada umur-umur awal oleh karena terjadinya proses reaksi hidrasi yang berjalan dengan cepat ketika benda uji dirawat dengan baik. Kalau diperhatikan ada tambahan kuat tekan pada pengujian umur 3 hari ke 7 hari sebesar 1,05 MPa, 7 hari ke 14 hari sebesar 1,33 MPa, 14 hari ke 21 hari sebesar 2,5 MPa dan 21 hari ke 28 hari sebesar 0,97 MPa, maka sebenarnya pada umur 28 hari telah terjadi kejenuhan reaksi hidrasi sehingga uji kuat tekan dianggap cukup. Namun bila dibandingkan dengan penelitian yang dilakukan oleh UPT. BPP biomaterial tahun 2006, dengan kadar bottom ash 10% dan 20% pada umur 28 hari kuat tekan hanya mencapai 7,4 MPa dan 4,14 MPa.Pada penelitian Tjanorge, M. W.(2005)menegaskan bahwa semakin tinggi prosentase penggunaan fly ash dan bottom ash yang terdapat pada adukan, akan semakin menurun kuat tekannya yang disebabkan adanya kandungan karbon

0 2 4 6 8 10 12 14 16

3 7 14 21 28

Kuat Tekan MPa

Umur (hari)

47Universitas Kristen Petra

yang dapat menggangu pengikatan, semen, dan agregat. Adapun visualisasi beton uji setelah diuji pada umur 3, 7, 14, 21, dan 28 hari, dapat di lihat pada Gambar 4.9.

3 Hari 7 Hari 14 Hari

21 Hari 28 Hari

Gambar 4.9.Keadaan Beton setelah Diuji pada Umur 3, 7, 14, 21, dan 28 hari.

Seperti dalam perencanaan penelitian, kualitas beton diharapkan dapat mencapai fc’ 10 - 17 MPa, namun ternyata pada umur 28 hari hanya mencapai nilai 14,20 MPa. Oleh karena angka tersebut masuk pada range kuat tekan yang sudah direcanakan maka penelitian ini telah memenuhi tujuan yang diinginkan.

Pada penelitian ini beton berbahan agregat buatan dapat digunakan antara lain pembangunan lantai kerja, seperti ketentuan yang dikemukakan oleh SNI 03- 6468-2000, ACI 318, ACI 363R-92, sebagaimana pada Tabel 4.21. Mutu Beton dan penggunaan.

48Universitas Kristen Petra

Tabel 4.21.Mutu Beton dan Penggunaan.

Jenis Beton Fc’

(MPa)

K (Kg/cm2 )

Uraian

Mutu tinggi 35 - 65 K400 – K800 Umumnya digunakan untuk beton prategang seperti tiang pancang beton prategang, gelagar beton prategang, pelat beton prategang dan sejenisnya.

Mutu Sedang 20 - 35 K250 – K400 Umumnya digunakan untuk beton bertulang seperti pelat lantai jembatan, gelagar beton bertulang diafragma, kerb.

beton pracetak, gorong – gorong beton betulang, bangunan bawah jembatan.

Mutu Rendah 15 - 20 K175 – K250 Umumnya digunakan untuk struktur beton tanpa tulangan seperti beton siklop, trotoar, dan pasangan batu kosong yang diisi adukan pasangan batu.

10 - 15 K125 – K175 Digunakan sebagai lantai kerja, penimbunan kembali dengan beton.

Sumber: SNI 03-2834-2000

4.8.1 Densitas Beton

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefenisikan sebagai perbandingan antara massa (M) dengan volume (V).

Densitas beton pada penelitian ini dapat dilihat pada Tabel 4.22 Tabel 4.22. Densitas Beton

No Umur Beton Berat Beton Densitas Beton

(Hari) (Kg) (Ton/m3)

1 3 1,85 1850

2 7 1,88 1880

3 14 1,86 1860

4 21 1,88 1880

5 28 1,89 1890

Densitas terbesar terdapat pada umur 28 hari, yaitu 1890ton/m3. Semakin tinggi massa jenis suatu benda, maka semakin besar pula massa setiap volumenya.

Massa jenis rata-rata setiap benda merupakan total massa dibagi dengan total

49Universitas Kristen Petra

volumenya. Sebuah benda yang memiliki massa jenis lebih tinggi akan memiliki volume yang lebih rendah daripada benda bermassa sama yang memiliki massa jenis lebih rendah

4.9 Analisa Penelitian

4.9.1. Hubungan Kuat Tekan Beton dengan Umur Beton

Berdasarkan Tabel 4.16 dapat dilihat kenaikan kekuatan tekan beton dari 7 hari sampai 28 hari.Dapat dilihat bahwa kuat tekan pada umur 28 hari jauh lebih besar dari yang berumur 7 hari. Kenaikan yang bervariasi ini mungkin disebabkan oleh proses hidrasi semen yang tidak sempurna pada beberapa seri. Proses hidrasi dipengaruhi oleh beberapa faktor yaitu jumlah air yang ditambahkan, temperatur, kehalusan semen, dan bahan aditif. Sehingga apabila faktor – faktor tersebut tidak dijaga maka hasil reaksi tidak berjalan dengan sempurna, yang akan berpengaruh pada mutu/ kualitas akhir beton.

Reaksi hidrasi semen adalah reaksi yang terjadi antara komponen – komponen atau senyawa – senyawa dengan air menghasilkan hidrat. Reaksi hidrasi semen tersebut akan menghasilkan panas yang akhirnya mempengaruhi kualitas (mutu) beton. Reaksi kimia proses hidrasi semen dapat ditulis sebagai berikut :

Ca3Al2O6 àCa3Al2(OH)12

Ca2SiO4 + x H2O à Ca2SiO4. X H2O

Ca3SiO5 + (x + 1) H2O à Ca2SiO4. X H2O + Ca(OH)12

Reaksi kimia di atas dapat disimpulkan bahwa proses pengerasan semen terjadi karena adanya proses hidrasi pada semen. Proses hidrasi ini dapat terjadi apabila semen bertemu dengan air (Munir,2008)

Senyawa C3S atau trikalsium silikat yang berada dalam semen mengalami reaksi yang cepat apabila terkena air, dan menghasilkan panas yang mempengaruhi kecepatan perkerasan beton sebelum beton berumur 14 hari, Sedangkan senyawa C2S atau dikalsium silikat berfungsi untuk memberikan daya tahan terhadap serangan kimia dan mempengaruhi susut yang terjadi pada beton akibat panas pada lingkungan. Senyawa C3A atau trikalsium aluminat bereaksi

50Universitas Kristen Petra

secara eksotermis dengan cepat dan memberikan kekuatan awal dengan sangat cepat pada umur 24 jam pertama beton (Munir, 2008).

Proses hidrasi berlangsung apabila beton dalam kondisi basah. Sehingga pada temperatur yang tinggi akan menyebabkan kekuatan akhir beton menjadi rendah karena suhu yang tinggi membuat beton cepat mengering dan proses hidrasi akan berhenti sampai disitu. Jadi perawatan (curing) serta tempat penyimpanan beton sangatlah penting.Penyimpanan betondiusahakan yang bersuhu rendah agar penguapan air tidak berlebihan.

4.9.2. Penyerapan Air Beton

Tingkat serapan air merupakan hal yang diamati selain kuat tekan.Serapan air berhubungan dengan durabilitas beton karena apabila daya serap terlalu tinggi maka otomatis air yang diserap juga semakin banyak sehingga durabilitas menurun.Karena itulah serapan air dilakukan pada beton berumur 28 hari.

Hasil percobaan penyerapan air seperti halnya juga percobaan kuat tekan merupakan hasil rata – rata dari 3 benda uji. Pada Tabel 4.19 dapat dilihat bahwa kadarbottom ashdalam bentuk agregat buatan mengakibatkan nilai serapan air pada beton tinggi. Serap air pada beton sangat dipengaruhi oleh pori ataupun rongga pada beton. Ukuran partikel bottom ash lebih besar dibandingkan dengan pasir sehingga apabila bottom ash digunakan dalam jumlah yang besar pada campuran maka akan membuat beton menjadi lebih porus bila dibandingkan dengan beton normal.

Fly ashjuga meningkatkan serapan air beton.Karena fly ash memiliki kapasitas penyerapan air yang tinggi bila dibandingkan dengan semen.

Semen yang lebih banyak pada campuran agregat buatan tentu akan membuat agregat buatanmenjadi semakin padat karena butiran semen yang lebih halus akan tersebar lebih merata dan mengisi rongga yang ditimbulkan oleh bottom ash. Inilah yang memungkinkan serapan air menurun karena beton lebih padat sudah pasti akan mengurangi masuknya rembesan air kedalam beton.

4.9.3. Hubungan Kuat Tekan Beton dengan Komposisi Beton

Kekuatan beton akan bertambah seiring dengan panambahan umur beton.

Kekuatan beton pada umumnya akan bertambah dengan cepat dan akan mencapai nilai maksimumnya pada saat berumur 28 hari. Setelah itu, pertambahan kekuatan

51Universitas Kristen Petra

pada beton hanya akan meningkat sedikit saja. Kekuatan beton dihitung setelah beton mencapai umur 28 hari (Munir,2008).

Hal ini tidak berlaku bagi beton dengan campuran fly ash di dalamnya.Beton yang memiliki kandungan fly ash memiliki laju penambahan kuat tekan yang relatif rendah dibandingkan dengan beton yang tidak menggunakan fly ash pada saat berumur 28 hari.Namun pada saat beton berumur 90 hari, beton dengan campuran fly ash dapat memiliki kekuatan yang sedikit lebih tinggi dibandingkan dengan beton yang tidak mengandung fly ash.

Selain umur dari beton yang mempengaruhi kuat tekan dari beton, komposisi dari beton juga mempengaruhi kuat tekan beton.Pada penelitian ini selain menggunakan pasir dan semen juga menggunakan agregat buatan yang berupa gumpalancampuran fly ash dan bottom ash.Dari hasil percobaan didapatkan kuat tekan beton yang disajikan dalam bentuk grafik pada Gambar 4.8.

Air berperan penting dalam proses hidrasi beton sehingga kadarnya yang kurang tepat dapat mempengaruhi hasil akhir dari beton itu sendiri.Semen yang digunakan lebih banyak pada suatu campuran beton tentu menghasilkan kuat tekan yang lebih bagus karena pendistribusian semen ke dalam suatu campuran menjadi lebih merata dan menjadikan ikatan antar agregat semakin baik.

Penggunaan bottom ash pada agregat buatan, sesuai dengan penelitian Yuksel, Billir, dan Ozkan bahwa penggunaan bottom ashakan menurunkan kekuatan beton akhir, selain itu beton akan memiliki banyak pori sehingga agregat buatan menjadi lebih porus sehingga perlu diselimuti campuran semen dan fly ash untuk mengisi rongga – rongga yang disebabkan oleh bottom ash. Pada penelitian ini agregat buatan yang dihasilkan memiliki nilai kuat tekan yang rendah yaitu sebesar 2,4 MPa sehingga pada pembuatan beton dengan bahan agregat buatan, beton yang dihasilkan akan memiliki kulitas dan mutu yang rendah.