1

PEREKAYASAAN TANGKI UNTUK PROSES PELARUTAN PARSIAL

PADA

PRELIMINARY DESIGN PILOT PLANT

ThO

2DARI PASIR MONASIT

KAPASITAS 100 KG/HARI

Abdul Jami, Prayitno

Pusat Rekayasa Fasilitas Nuklir - BATAN ABSTRAK

PEREKAYASAAN TANGKI UNTUK PROSES PELARUTAN PARSIAL PADA PRELIMINARY DESIGN PILOT PLANT ThO2 DARI PASIR MONASIT KAPASITAS 100 KG/HARI

.

Proses pada pilot plant Tho2 dari pasir monasit kapasitas 100 kg/hari merupakan proses untuk mengambil ThO2dari pasir monasit yang terdiri dari 3 tahap proses, yaitu proses preparasi dan dekomposisi, proses pelarutan dan pengendapan, dan proses ekstraksi dan dekomposisi thermal. Salah satu alat proses yang diperlukan dalam proses pelarutan dan pengendapan adalah tangki untuk proses pelarutan parsial yang diperlukan untuk mengubah senyawa thorium hidroksida dan senyawa lainnya menjadi senyawa klorida sehingga thorium dapat dipisahkan dari senyawa lainnya dengan proses ekstraksi dalam proses ke tiga, yaitu proses ekstraksi dan dekomposisi thermal. Telah dilakukan perekayasaan tangki untuk proses pelarutan parsial melalui tahapan desain penentuan dimensi tangki, tekanan desain, tebal tangki, dimensi pengaduk, dan tenaga motor. Diperoleh hasil perhitungan sebagai berikut : tangki selinder tegak dengan jenis head flange only, volume desain 0.2 m3 ,diameter tangki 0.6 m dan tinggi tangki total 0.81 m, tebal shell dan head 0.25 in, material konstruksi SS-316L, type pengaduk marine propeller square pitch 3 blade dengan daya motor standar 1 HP.Kata kunci: perekayasaan tangki, Tho2, pasir monasit, proses pelarutan parsial

ABSTRACT

AN ENGINERING DEVELOPMENT OF TANK FOR A PARTIAL DISSOLUTION PROCESS ON PRELIMINARY DESIGN PILOT PLANT ThO2 FROM MONAZITE SAND WITH CAPACITY OF

100 KG/DAY. Pilot plant of Tho2 from monazite sand with capacity of 100 kg/day is a process for recovering ThO2 from monazite sand that consists of 3 process stages: preparation and decomposition process, dissolution and precipitation process, and extraction and thermal decomposition process. One of equipment required in the dissolution and precipitation process is partial dissolution tank that is used for changing thorium hydroxide and other compounds to chloride compounds so that the thorium can be separated from other compounds through extraction process in the third process stages, namely extraction and thermal decomposition process. The design of tank for partial dissolution has been conducted through determination of tank dimension, design pressure ,tank thickness, dimension of agitator and motor power. Results of the calculation are as follows: vertical cylinder tank having the type head flange only, tank volume 0.2 m3 ,diameter of tank 0.6 m total height 1 m, thickness of shell and head 0.25 inch, construction material SS-316L,and agitator having marine propeller square type with 3 blades pitch using 1 HP motor standard.

Key words: tank design engineering, ThO2, monazite sand, partial dissolution process

1. PENDAHULUAN

Proses pada Pilot Plant Tho2 Dari Pasir Monasit Kapasitas 100 Kg/Hari merupakan

proses untuk mengambil ThO2dari pasir monasit yang terdiri dari 3 tahap proses, yaitu

pertama berupa proses preparasi dan dekomposisi, ke dua berupa proses pelarutan dan pengendapan, serta ke tiga berupa proses ekstraksi dan dekomposisi thermal.

2

Salah satu alat proses yang diperlukan dalam proses pelarutan dan pengendapan adalah tangki untuk proses pelarutan parsial yang diperlukan untuk mengubah senyawa torium hidroksida dan senyawa lainnya menjadi senyawa klorida, sehingga torium dapat dipisahkan dari senyawa lainnya dengan proses ekstraksi dalam proses ke tiga, yaitu proses ekstraksi dan dekomposisi thermal.

Proses pelarutan parsial slurry rare earth dalam bentuk senyawa hydroxide

RE(OH)3menggunakan pelarut asam klorida HCl 37% volume. Proses reaksi pelarutan

berlangsung dalam tangki pada suhu 79 - 80 oC, disertai dengan pengadukan selama 2 jam pada pH 3,7. Produk utama reaksi adalah RECl3, ThCl4 dan UO2Cl2 [1][2] sesuai

dengan persamaan reaksi berikut:

RE(OH)3+ 3 HCl RECl3 + 3 H2O ………(1)

Th(OH)4 + 4 HCl ThCl4 + 4 H2O ………(2)

UO2(OH)2 + 2 HCl UO2Cl2 + 2 H2O ………...(3)

Pada kegiatan ini akan dilakukan perekayasaan tangki untuk proses pelarutan parsial guna mendapatkan spesifikasi teknis tangki yang dibutuhkan pada proses tersebut. Spesifikasi teknis tangki yang diperlukan antara lain dimensi tangki, bentuk head, tebal shell dan head, jenis pengaduk dan daya.

Perekayasaan tangki untuk proses pelarutan parsial merupakan bagian dari kegiatan “Preliminary Design Pilot Plant ThO2 Dari Pasir Monasit Kapasitas 100 kg/Hari”

di lingkungan PRFN–BATAN Serpong tahun 2014.

2. DASAR TEORI

Tangki yang digunakan untuk tempat proses pelarutan parsial berbentuk selinder tegak dan berfungsi sebagai reaktor yang dilengkapi dengan pengaduk serta empat buah baffle disekitar dinding tangki seperti tampak pada gambar 1.

Gb. 1. Tangki Pelarutan Parsial

HS : Tinggi Shell

IDs : Diameter dalam Shell

Di : Diameter Impeller

Wi : Lebar Blade

ZL : Tinggi Cairan Maximum

Zi : Tinggi Impeller

ZB : Tinggi Baffle

WB : Lebar baffle

Pengaduk Marine Propeller Square Pitch 3 Blade Wi Di IDS Baffle WB ZB ZL HS IDS Zi Wi Di

3

Perencanaan tangki untuk proses pelarutan parsial ini menggunakan beberapa persamaan untuk perhitungan teknis. Adapun urutan perencanaan desain tangki sebagai berikut:

2.1 Menentukan Volume Desain Tangki (VDesain)

Volume desain tangki meliputi jumlah volume pelarut dan volume terlarut ditambah dengan faktor desain, perhitungannya menggunakan persamaan berikut:

VUmpan = ΣVFluida Pelarut + ΣVFluida Terlarut ………(4)

VDesain = VUmpan ( 1 + FD) ………(5)

2.2 Menentukan Dimensi Tangki (IDS& HS)

Dimensi tangki meliputi diameter dalam shell (IDS) dan tinggi shell (Hs)

menggunakan persamaan berikut[3]:

VShell = ¼ π IDs2 Hs ………..(6)

Untuk jenis head Torisperical Dished

VHead = 1.3875 10-6 IDs3 + π4 IDs2 Sf ………...(7)

Untuk jenis head Elliptical Dished VHead = 2.152 10-6 Ds3 + 4

π

Ds2Sf ………..(8)

Untuk jenis head Flange Only Head

VHead = ¼ π2 Icr2(Ds- Icr) + πIcr(½Ds-Icr)2 +π4 IDs2 Sf ………..(9) Dengan FD : Faktor Desain Sf : Straight flange Icr : Inside-corner radius Hs : Tinggi Shell IDs : Diameter Shell

2.3 Menentukan Tekanan Desain Tangki (PDesain)

Tekanan desain ditentukan dengan persamaan sebagai berikut[4]:

Tekanan Hidrostatik PH = ρ g HL

Tekanan Sistem PSistem = PH + POperasi

Safety Factor SF = 20%

Tekanan Desain PDesain = 1,2 PSistem

Dengan:

ρ : density campuran

g : gravitasi

HL : tinggi cairan dalam tangki

2.4 Menentukan Tebal Shell Dan Tebal Head (tShell&tHead)

Tebal tangki meliputi tebal shell dan tebal head yang dapat ditentukan dengan persamaan berikut[3] [7]:

Tebal Shell tShell =

Desain Desain P 0,6 E f r P + c ………(10)

Tebal Head thead =

Desain Desain P 0,1 E f r P 0,885 + c ………(11) c = 2 k t ……….(12) Dengan: f : allowable stress E : efisiensi sambungan r : jari-jari tangki

4

c : corrosion allowancek : corrosion rate t : life time

2.5 Menentukan Tinggi Head (HHead)

Untuk tekanan desain PDesain > 200 psig.

Type Head menggunakan jenis elliptical dished[3] dengan standard straight flange (Sf) disesuaikan dengan tebal dan diameter tangki.

Persamaan Tinggi Head HHead = tHead + ¼ IDs + Sf ………..(13)

Untuk tekanan desain PDesain < 200 psig

Type Head menggunakan jenis Torisperical Dished atau Flange Only Heads [3] dengan standard straight flange (Sf) disesuikan dengan tebal dan diameter tangki yang digunakan.

Persamaan Tinggi Head

HHead = tHead + Icr + Sf ………..(14)

Gb. 2. Head Tangki

2.6 Menentukan Dimensi Agitator

Pengaduk digunakan untuk memperbesar frekuensi tumbukan antar partikel sehingga mempercepat proses reaksi. Dimensi pengaduk ditentukan dengan menggunakan parameter-parameter[4],[5] sebagai berikut:

Diameter Impeller Di = 1/3 IDs

Lebar Blade Wi = 0,1 Di

Tinggi Cairan Maximum ZL = 1,4 IDs

Tinggi Impeller Zi = 0,75 Di – 1.3 Di

Tinggi Baffle ZB = HS – Hhead

Jumlah Baffle = 4

Lebar baffle WB = 1/12 IDs

2.7 Menentukan Daya Motor

Daya motor dan pengaduk ditentukan dengan menggunakan persamaan berikut[4],[5] : Reynolds Number NRe =

N

Di

2 ……….(15) Daya Pengaduk P = Np N3 Di5 ρ ……….(16) Daya Motor PM = eff P ……….(17) Denganρ : Massa jenis larutan (kg/m3)

N : Putaran pengaduk (rps) Di : Diameter impeller (m) : Viskositas larutan (Ns/m2) eff : efisiensi thead IDs Sf. icr

5

3. PEREKAYASAAN

Tangki pelarutan parsial yang digunakan dalam proses pengambilan ThO2 dari pasir

monasit adalah tangki berbentuk selinder tegak. Proses pelarutan parsial terjadi dalam suasana asam yaitu menggunakan HCl sebagai pelarut dan untuk

mempercepat proses pelarutan, maka tangki dilengkapi dengan baffle dan

pengaduk. Perhitungan teknis untuk mendapatkan dimensi tangki pada proses pelarutan parsial meliputi: volume desain tangki, dimensi tangki, tekanan desain, tebal tangki, tinggi head, dimensi agitator dan daya.

3.1 Menentukan Volume Desain Tangki

Dalam proses perhitungan ini aliran massa dalam satuan kg dengan suhu standar

25 oC. Lama reaksi dan pengadukan adalah 2 jam.

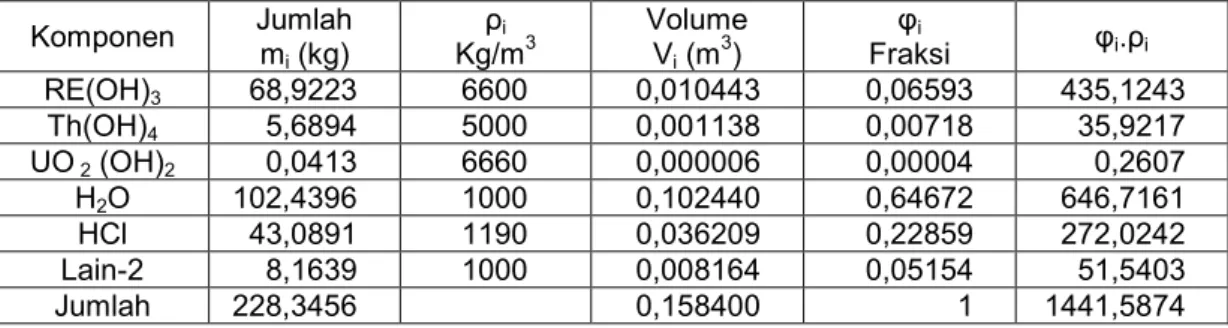

Tabel 1. Massa Jenis Larutan Komponen Jumlah mi (kg) ρi Kg/m3 Volume Vi (m3) φi Fraksi φi.ρi RE(OH)3 68,9223 6600 0,010443 0,06593 435,1243 Th(OH)4 5,6894 5000 0,001138 0,00718 35,9217 UO 2 (OH)2 0,0413 6660 0,000006 0,00004 0,2607 H2O 102,4396 1000 0,102440 0,64672 646,7161 HCl 43,0891 1190 0,036209 0,22859 272,0242 Lain-2 8,1639 1000 0,008164 0,05154 51,5403 Jumlah 228,3456 0,158400 1 1441,5874 Keterangan:

Volume komponen Vi menggunakan persamaan berikut:

Vi =

i i m

Fraksi volume φi menggunakan persamaan berikut:

φi =

ii V V

Massa jenis campuran m menggunakan persamaan berikut:

m =

φi i= 1441,5874 kg/m3

Dengan persamaan (4) didapat volume umpan sebagai berikut.

VUmpan = 0,1584 m3

Karena didalam tangki menggunakan baffle, pengaduk dan kemungkinan masih terjadinya vortex, maka untuk keselamatan digunakan faktor desain 20%.

Dengan persamaan (5) didapat volume desain tangki

VDesain = (1+ 0,2) 0,1584

= 0,190 m3

3.2 Menentukan Dimensi Tangki

Perhitungan teknis penentuan dimensi tangki meliputi diameter dalam shell (IDS)

dan tinggi shell (Hs) dengan perhitungan sebagai berikut:

Digunakan Tinggi Shell Hs = IDs

VDesain = Vshell + Vhead

Vshell = ¼ π IDs2 Hs

6

Karena tekanan operasi rendah dan diameter tangki kecil, maka digunakan head dengan tipe Flange Only Heads[6] persamaan (9)

Sf = 0,0508 m

Icr = 0,0191 m

Dilakukan trial untuk beberapa nilai IDs sampai didapatkan total volume shell dan

volume head tangki mendekati atau sama dengan volume desain tangki. Hasil akhir

trial sebagai berikut:

Untuk nilai IDs = 0,6 m

Didapat Vshell = 0,1696 m3

Vhead = 0,0196 m3

Volume total V = 0,1892 m3

Volume total ini mendekati volume desain yaitu 0,19 m3 sehingga hasil trial diameter dalam shell dan tinggi shell sebagai berikut:

IDs = 0,6 m

Hs = 0,6 m

3.3 Menentukan Tekanan Desain

Penentuan tekanan desain meliputi tekanan hidrostatik, tekanan operasi dan tekanan sistem dengan perhitungan sebagai berikut.

Density ρ = 1441,5898 kg/m3 Tinggi cairan HL = 1 m Gravitasi g = 9,8 m/s2 Tekanan hidrostatik PH = ρ g HL = 14128 Pa = 2,077 Psi

Tekanan Operasi POperasi = 1 atm

= 14,7 Psi

Tekanan Sistem PSistem = PH + POperasi

= 1,14128 atm

= 16,777 psi

Tekanan Desain PDesain = 1,2 PSistem

= 20,1321 psi

3.4 Menentukan Tebal Tangki

Bahan konstruksi yang digunakan logam SS-316 L dan jenis sambungan double

butt joint dengan spesifikasi sebagai berikut:

Allowable Stress[3](f) = 18750 Psia

Efisiensi Sambungan [4](E) = 1,0 (ASME VIII – Tabel UW12)

Karena tangki berisi cairan yang bersifat korosif terutama larutan HCl, maka digunakan corrosion rate 0,125 mm/tahun [7] dengan life time tangki 20 tahun dan safety factor 2 . Dengan menggunakan persamaan (12) didapat :

Corrosion Allowance ( c ) = 2 . 0,125 . 20

= 5 mm

= 0,2 in

Jari-jari tangki ( r ) = 0,3 m

7

Tebal shell minimum menggunakan persamaan (10)

tShell = Desain Desain P 0,6 E f r P + c = 20,1321 x 0,6 1 x 18750 11,811 x 20,1321 + 0,2 = 0,213 in

Dipilih tebal standar = 0,25 in

= 6,35 mm

Tebal Head minimum menggunakan persamaan (11)

tHead = Desain Desain P 0,1 E f r P 0,885 + c = 20,1321 x 0,1 0,8 x 18750 11,811 x 20,1321 x 0,885 + 0,2 = 0,214 in

Dipilih tebal standar = 0,25 in

= 6,35 mm

3.5 Menentukan Tinggi Head

Karena tekanan design tangki dibawah 200 psi, maka type head baik top head maupun bottom head yang direkomendasikan oleh Loyd E. Brownell adalah type Flange Only Heads dengan spesifikasi sebagai berikut.

IDs = 0,6 m

icr = 0,75 in

= 0,02 m

Sf = 2 in

= 0,051 m

Tinggi Head dengan menggunakan persamaan (14)

HHead = 0,08 m

3.6 Menentukan Dimensi Agitator

Pengaduk yang digunakan type Marine Propeller Square Pitch 3 Blade konfigurasi sebagai berikut : Di = 1/3 IDs = 0,2 m ZL = 1 IDs = 0,60 m Zi = 1,2 Di = 0,24 m wi = 0,1 Di = 0,02 m wB = 1/12 DT = 0,05 m ZB = 0,5 m 3.7 Menghitung Daya

Daya pengadukan ditentukan dengan menggunakan grafik hubungan Reynolds

Number vs Power Number dan jenis propeller yang digunakan. Dipilih pengaduk dengan type Marine Propeller Square Pitch 3 bladed.

Viskositas fluida atau larutan dalam tangki menggunakan persamaan estimasi Einstein sebagai berikut:

=

4 1 0,5 1 o8

o = 0,001 Ns/m2 ( viskositas air )

φ = 0,07315 (fraksi volume slurry thorium)

=

4 0,07315 1 x0,07315 0,5 1 0,001 = 0,0014 N.s/m2Untuk pengadukan yang disertai dengan proses reaksi, daya pengaduk yang diizinkan[4],[5] adalah 1.5 Hp/1000 gallon atau 0.3 kW/m3.

P = 0,3 VDesain

= 0,057 kW

Nilai bilangan Reynolds menggunakan persamaan (15) didapat

NRe = 41052 N

Dengan menggunakan persamaan (16) nilai power number didapat

Np = 121,2856 N-3

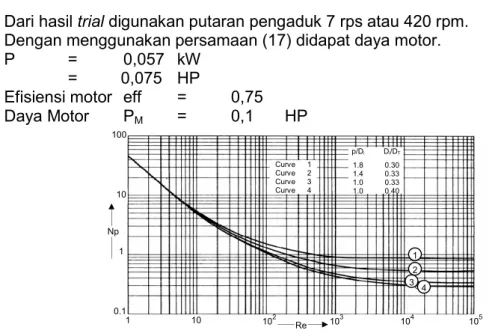

Nilai putaran pengaduk N dicari secara trial dengan bantuan gambar 3 Curve 3 untuk tipe pengaduk Marine Propeller Square Pitch 3 Blade[6] sampai didapat N terhitung mendekati atau sama dengan N trial seperti tampak pada tabel 2 hasil trial.

Tabel 2. Hasil Trial Putaran Pengaduk N (rps)

Trial N (rps) NRe Persamaan 15 Np grafik N (rps) Persamaan 16 5 7 164208 287364 0,35 0,35 7,024 7,024 Dari hasil trial digunakan putaran pengaduk 7 rps atau 420 rpm. Dengan menggunakan persamaan (17) didapat daya motor.

P = 0,057 kW

= 0,075 HP

Efisiensi motor eff = 0,75

Daya Motor PM = 0,1 HP

Gb. 3. Grafik Hubungan Bilangan Reynolds (NRe) vs Power Number (Np)

4. HASIL DAN PEMBAHASAN

Hasil perhitungan teknis desain tangki pelarutan parsial yang telah dilakukan yaitu dari perhitungan teknis 3.1 sampai dengan perhitungan teknis 3.7 sebagai berikut :

Dimensi Tangki

Volume desain VDesain = 0,190 m3

Diameter Shell IDs = 0,6 m Tinggi Shell Hs = 0,6 m 0.1 10 100 1 1 10 102 103 104 105 1 2 3 4 Re Np Curve 1 Curve 2 Curve 3 Curve 4 p/Di Di/DT 1.8 0.30 1.4 0.33 1.0 0.33 1.0 0.40

9

Tinggi Head HHead = 0,08 m

Tinggi Tangki HT = 0,81 m

Dari data perhitungan volume desain tangki 0,19 m3 atau sekitar 50 galon, maka untuk kebutuhan proses digunakan volume tangki standar pabrikan 52 galon yang ada dipasaran atau spesial order bila diinginkan ukuran tangki sesuai dengan perhitungan.

Tekanan Desain

Tekanan Sistem PSistem = 16,785 Psi

Tekanan Desain PDesain = 20,1416 Psi

Perhitungan tekanan desain menggunakan faktor keselamatan 20% dan hasil perhitungan ini digunakan sebagai dasar untuk menentukan tebal tangki. Untuk mengantisipasi

terjadinya over pressure, maka pada tangki harus dilengkapi dengan safety valve

sehingga tangki tetap aman.

Tebal Tangki

Tebal shell tShell = 0,225 in

Tebal Head tHead = 0,2 in

Dari data hasil perhitungan tebal tangki baik shell maupun head, maka digunakan tebal standar yaitu 0.25 in (6.35 mm)

Dimensi Pengaduk

Dimensi agitator meliputi:

Diameter Impeller DI = 0,2 m Lebar Blade Wi = 0,02 m Tinggi Cairan ZL = 0,74 m Tinggi Impeller Zi = 0,24 m Tinggi Baffle ZB = 0,5 m Jumlah Baffle = 4 Lebar Baffle WB = 0,02 m Putaran Pengaduk N = 420 rpm Daya Pengaduk P = 0,075 Hp Daya Motor PM = 0,1 Hp

Hasil perhitungan diperoleh daya motor 0,1 Hp, dan pemilihan daya motor yang akan digunakan dalam proses pelarutan parsial harus menggunakan daya motor standar untuk pengaduk yaitu 1 Hp.

10

5. KESIMPULAN.

Dari hasil pembahasan dan perhitungan didapat spesifikasi teknis tangki dan pengaduk untuk proses pelarutan parsial sebagai berikut.

Dimensi Tangki

Diameter Dalam IDshell = 0,6 m

Diameter Luar ODshell = 0,6127 m

Tinggi Tangki HTangki = 0,81 m

Tebal Shell = 0,25 in

Type Head = Flange Only Heads.

Tebal Head = 0,25 in

Tinggi Head = 0,1 m

Material = Stain Less Steel SS-316 L

Dimensi Pengaduk

Type Pengaduk = Marine Propeller Square Pitch 3 Bladed

Diameter Impeller DI = 0,2 m Lebar Blade Wi = 0,02 m Tinggi Cairan ZL = 0,7 m Tinggi Impeller Zi = 0,24 m Tinggi Baffle ZB = 0,5 m Jumlah Baffle = 4 Lebar Baffle WB = 0,02 m Putaran Pengaduk N = 420 rpm Daya Pengaduk P = 0,075 hp Daya Motor PM = 1 hp 6. DAFTAR PUSTAKA

[1]. CUTHBERT F.Z., Thorium Production Technology., Addison-Wesley Pub. Co. (1958) [2]. SUMARNI, dkk. , Penentuan Kondisi Pelarutan Residu Dari Hasil Pelarutan Parsial

Monasit Bangka , PPGN-BATAN, Jakarta Selatan, (2012).

[3]. LLOYD E. BROWNELL, “ Process Equipment Design ”, John Wiley & Sons, Inc., New York.( 1959).

[4]. DENNIS R. MOSS, ” Pressure Vessel Design Manual ”, Third Edition, Elsevier, Inc., New York. (2004).

[5]. STANLEY M. WALAS, “ Chemical Process Equipment “, Butterwort - Heinemann, a Division of Reed Publishing (USA) Inc. (1990).

[6]. COULSON & RICHARDSON’S, “ Chemical Engineering Design ”, Volume 6, Fourth Edition, Linacre House, Jordan Hill, Oxford (2005)

[7]. ALEC GROYSMAN, “ Corrosion For Everybody ”, Springer Dordrecht Heidelberg