Minimasi Waktu Produksi Dengan Menggunakan Metode

Line

Balancing

Junardi Sinaga, Hery Hamdi Azwir

Faculty Technology, Industrial Engineering Department, President University Jl. Ki Hajar Dewantara

Kota Jababeka,Cikarang, Bekasi - Indonesia 17550

ABSTRACT

PT. XYZ adalah merupakan sebuah perusahaan manufactur yang memproduksi komponen elektronik. Perusahaan ini merakit konektor pada kamera, komputer,dan lain-lain. Adapun masalah yang dihadapi oleh PT. XYZ saat ini adalah bagaimana meningkatkan produktifitas dengan cara menurunkan jam kerja tetapi dengan target yang sama, sebelumnya dari 20 jam perhari termasuk jam lembur yaitu 2jam shift 1 dan 2 jam shift 2, menjadi hanya 10 jam perhari (2 shift) tanpa lembur. Dengan melakukan line balancing dan kaizen (perbaikan) didapatkan hasil yaitu target 5000 pcs per hari dapat dihasilkan hanya dengan 16 jam perhari tanpa lembur.

Kata kunci : waktu standard, waktu normal, cycle time, stasiun kerja, target produksi, kaizen

.

1.

Introduction

Dewasa ini perkembangan bisnis terutama dibidang industri manufaktur baik dibidang otomotif maupun elektronik semakin ketat. Dikarenakan semakin banyak nya produk-produk baru atau perkembangan produk makin pesat. Oleh karena itu para pengusaha industri berusaha untuk mempertahankan customernya dengan memberikan kepuasan terhadap customer. Disini para pengusaha pun tidak hanya berusaha untuk memuaskan customer. Tapi tujuan utamanya adalah mencapai keuntungan yang sebesar besar nya. Pada akhir-akhir ini PT.XYZ sangat banyak mendapatkan produk-produk baru dan order dari customer yang mengalami peningkatan setiap tahun nya. Sedangkan akhir-akhir ini juga upah karyawan naik sampai mencapai angka 30% setiap tahun nya. Maka dengan keadaan seperti ini perusahaan mengalami keuntungan makin kecil karena biaya produksi nya semakin mahal apalagi jika karyawan bekerja dijam lembur. Sehingga PT XYZ merubah jam kerja operator yang sebelum nya masing-masing shift bekerja 10 jam per hari atau termasuk lembur wajib 2 jam menjadi 8 jam per hari tanpa jam lembur. Oleh karena itu PT XYZ mulai memikirkan untuk meningkatkan produktifitas produksi agar jam kerja karyawan berkurang tetapi kebutuhan customer tetap terpenuhi. Maka salah satu yang bisa dilakukan adalah melakkan kaizen / perbaikan pada mesin atau mempercepat kapasitas produksi dan melakukan line balancing.

2.

Methods

2.1 Time And Motion Study

Motion and Time study adalah suatu kegiatan kerja untuk menganalisa waktu yang dibutuhkan oleh seorang pekerja yang sudah terlatih atau yang sudah mempunyai skill rata rata dalam menyelesakan pekerjaan nya dengan kondisi maupun tempo yang normal.

Dalam melakukan penguran kerja diperlukan juga langkah pemilihan operator yang memiliki skill normal sehingga setelah didapatkan waktu baku dapat diikuti oleh rata-rata operator lain.

Sebelum melakukan uji time and motion study, maka yang pertama dilakukan adalah membagi operasi pekerjaan hingga berbentuk elemen kerja yang lebih terperinci. Oleh karena itu ada 3 aturan yang perlu diketahui dan dilakukan, Yaitu:

A. Uraian pekerjaan dibagi menjadi Elemen pekerjaan dan dibuat sedetail mungkin, tetapi masih memungkinkan untuk diukur.

B. Memisahkan handling time seperti loading dan unloading dari machining time

C. Memisahkan elemen - elemen kerja yang konstan dan elemen kerja variabel. seperti elemen kerja yang bebas dari pengaruh ukuran, berat, panjang ataupun bentuk dari benda kerja yang dibuat.

Menurut Martin E.Munel, istilah time and motion study dibagi menjadi 2 hal, yaitu:

A. Motion Study

proses, lay out produksi, alat kerja, dan aktivitas operator yang mengerjakan aktivitas itu sendiri. (Benjamin W. Niebel 2003)

B. Time Study

Time study adalah merupakan suatu teknik untuk menganalisa waktu yang dibutuhkan untuk menyelesaikan suatu pekerjaan dengan kecepatan yang normal sehingga bisa mengembangkan cara kerja yang lebih baik dan menetapkan sebuah standard operasi, standard waktu dan melatih operator agar terbiasa dengan pekerjaan nya. (Wignjosoebroto 1995)

2.1.1 Pengukuran Waktu Kerja Dengan jam henti

Pengukuran waktu kerja pertama kali diperkenalkan pada abad yang ke 19 oleh F.W. Taior. Metode pengukuran dengan stopwatch ini sangat sederhana dan sangat baik digunakan untuk mengukur waktu pekerjaan yang berlangsung singkat dan berulang-ulang. (Sritomo Wignjosoebroto 2006)

Terdapat 2 macam pengukuran time and motion study yaitu:

Pengukuran secara langsung

Cara pengukuran dilaksanakan secara langsung yaitu dengan mengamati secara langsung pekerjaan yang dilakukan oleh operator dan mencatat waktu yang diperlukan oleh operator dalam melakukan pekerjaan nya dengan terlebih dahulu membagi operasi kerja menjadi elemen-elemen kerja yang sedetail mungkin dengan syarat masih bisa diamati dan diukur. Cara pegukuran langsung ini dapat menggunakan metode jam henti (stopwatch time study) dan sampling kerja (work sampling).

Pengukuran waktu secara tidak langsung

Cara pengukuran dengan melakukan penghitungan waktu kerja dimana sipengamat tidak secara langsung berada di tempat pekerjan yang diukur. Cara pengukuran tidak langsung ini dengan menggunakan perhitugan waktu kerja denganmembaca tabel-tabel waktu yang tersedia dengan syarat sipengamat harus mengetahui dengan jelas jalan nya elemen – elemen pekerjaan dan elemen – elemen gerakan. Cara ini dilakukan dengan aktivitas data waktu baku (standard data) dan data waktu gerakan ( predetermined time sistem).

2.1.2 Uji Kecukupan Data

Untuk menentukan berapa kali sipegamat untuk melakuan pengukuran dalam satu elemen kerja maka harus diputuskan terlebih dahulu tingkat kepercayaan (confidence level) pada pengukuran yang dilakukan dan derajat ketelitian (degree of accuracy) untuk uji time and motion study biasanya akan diambil 95% convidence level dan 5% degree of accurancy. Yang artinya bahwa sekurang-kurangnya 95 dari 100 harga rata-rata dari hasil pengukuran yang dicatat untuk suatu elemen kerja akan memiliki penyimpangan tidak lebih dari 5%. Rumus untuk mencari jumlah data yang diperlukan yaitu : (Sritomo Wignjosoebroto 2006)

�′= �/�√� ∑ ���−(∑ ���)

∑ �� )

2

... (1)

N’ = pengukuran yang harus dilaksanakan N = pengukuran actual yang telah dilaksanakan K = Tingkat keyakinan, 99% = 3, 95% = 2

S = Derajat ketelitian ( Misalnya 5% = 0.05) ∑ �� = kuadrat jumlah data waktu pengukuran ∑ �� = jumlah data tiap pengukuran

∑ � � = jumlah dari kuadrat data tiap pengukuran

Bila N’<N maka data pengukuran pendahuluan dianggap cukup.

Bila N’ > N maka dikatakan data tidak mencukupi sehingga perlu dilakukan pencarian derajat ketelitian baru yang sesuai dengan jumlah data yang diambil.

2.1.3 Analisa / Test Keseragaman Data

Data dikatakan seragam apabila Jika semua data berada pada batas kontrol atas (BKA) dan batas control bawah (BKB). Atau sering juga disebut dengan peta control chart atau SPC(statistical proses control) dengan menggunakan control chart ini bisa langsung mengetahui kondisi kerja yang tidak wajar, Rumus yang digunakan adalah seperti berikut ini :

�̅ =∑ ��� ... (3) � = �̅ + �� ... (4) � = �̅ − ��... (5) Dimana : �̅ = Nilai dari rata – rata

BKA = Batas Control Atas BKB = Batas Control Bawah � = Standard Deviasi

K = tingkat keyakinan = 99% = 3

= 95 % = 2

2.1.4 Factor Penyesuaian/Performance Rating

Setelah melakukan pengukuran pada masing-masing elemen kerja, dan semua data telah memenuhi syarat yang seragam dan mencukupi maka kemudian data tersebut harus dirumuskan dengan paktor penyesuaian. Karena pada saat pengukuran kondisi dan tenpo operator tidak selamanya dalam kondisi wajar, Maka untuk mengantisivasi hal tersebut sehingga pengukur harus menormalkan waktu tersebut dengan memperhitungkan penyesuaian. Penyesuaian didapatkan dengan cara mengalikan waktu elemen kerja rata-rata dengan penyesuaian. Seperti berikut ini

Apabila operator bekerja terlalu cepat atau diatas normal, maka nilai P > 1

Apabila operator bekerja terlalu lambat atau dibawah normal, maka nilai P < 1

Apabila operator bekerja dengan wajar maka harga P = 1

Beberapa metode yang dapat dilakukan untuk menentukan factor penyesuaian yaitu: 1. Penyesuaian dengan westing house system

Metode ini ditemukan oleh Lowry, Maynard dan Stegemarten 1940. Menurut tokoh tokoh ini berpendapat bahwa didalam bekerja ada beberapa paktor yang menyebabkan kewajaran dan ketidak wajaran seperti berikut: (Benjamin W. Niebel 209)

Keterampilan/skill

Usaha/Effort.

Kondisi kerja/condition

Konsistensi/consistensy

Tabel 1 Performance Rating dengan System westing House

(sumber Sritomo Wignjosoebroto 2006)

2. Synthetic Rating

Synthetic rating dikembangkan oleh morrow, tujuannya adalah untuk mengevaluasi kecepatan dari operator berdasarkan waktu dan tenpo kerja operator dengan nilai waktu yang sudah ditetapkan sebelumnya. Ratio yang digunakan untuk mengetahui performance ini bisa didapat dari hasil bagi atau ratio dari predetermined waktu pada setiap elemen kerja yang diamti dengan rata-rata waktu pengukuran pada suatu elemen kerja.

Pada sistem ini hanya mengevaluasi faktor tunggal yaitu operator speed atau kecepatan operator,

space atau tempo. Yang biasanya dinyatakan dalam persentase (%) atau angka desimal, dimana pada performance kerja normal nilai nya sama dengan 100% atau 1.00

2.1.5 Kelonggaran (L atau Allowance)

Kelonggaran atau allowance adalah waktu yang harus dimasukan atau yang harus ditambahkan kedalam waktu normal (normal time) hal ini dibuat untuk melepaskan lelah (fatigue), kebutuhan-kebutuhan yang bersifat pribadi (personal need) dan juga waktu menunggu operator baik yang bisa dihindarkan maupun yang tidak bisa dihindarkan. Untuk menghitung waktu baku perlu memasukkan

allowance kedalam perhitungan waktu baku.

Allowance dalam waktu kerja dibedakan menjadi 3 macam yaitu : 1. Kelonggaran waktu kebutuhan pribadi (Personal Allowance).

Kelonggaran waktu yang diberikan untuk personal need ditunjukkan untuk kebutuhan yang bersifat pribadi seperti untuk makan, minum, ke kamar mandi, dan lain lain. Kelonggaran ini biasanya berkisar antara 0-0.25% untuk pria dan 2-5% untuk wanita.

2. Kelonggaran waktu untuk melepaskan lelah(fatique allowance).

Allowance ini diberikan untuk pekerja mengembalikan kondisi akibat kelelahan dalam bekerja baik kelelahan fisik dan mental.

3. Kelonggaran waktu untuk keterlambatan yang tidak terduga (unavoidable delay allowance).

Kelonggaran ini diberikan untuk elemen-elemen usaha yang berhenti karena hal-hal yang tidak dapat terhindarkan. Besarnya kelongaran berdasarkan faktor faktor yang berpengaruh ditunjukkan pada lampiran 1

2.1.6 Waktu Normal dan Waktu Standard

Waktu Normal

Waktu Normal adalah total waktu yang dibutuhkan oleh seorang pekerja terlatih untuk menyelesaikan satu siklus pekerjaan dengan memperhitungkan kelonggaran (allowance), penyesuaian, dalam menyelesaikan pekerjaan tersebut. (Sritomo wignjosoebroto ). Untuk menetapkan waktu Normal adalah sebagai berikut:

Wn = � x (1+ Performance Rating ... (6) Wn = waktu normal

� = Rata rata dari waktu observasi

Waktu Standard

Waktu Standard adalah waktu yang dibutuhkan oleh operator untuk menyelesaikan pekerjaan nya dengan memiliki kemampuan rata-rata yang diperhitunkan dengan waktu kelonggaran seperti kemempuan operator, usaha, situasi, dan kondisi dari pekerjaan yang telah dilakukan (Benjamin W Niebel, dan Andris 2009). Untuk memperoleh waktu standard dapat dihitung dengan menggunakan persamaan sebagai berkut.

Ws = Wn x(1 + L)... (7) Keterangan :

Ws = Waktu Standar Wn = Waktu normal

L = Besarnya kelonggaran setiap tenaga kerja berdasarkan jenis kelamin Waktu standard dan waktu normal ini biasanya diperlukan untuk :

2.1.7 Waktu Siklus Rata-Rata

Waktu siklus rata-rata adalah waktu penyesuaian dari suatu elemen kerja. Penetapan waktu siklus rata-rata adalah sebagai berikut :

Ws = ∑ ��

� ... (8)

Keterangan :

� = waktu rata-rata pengukuran ∑ �� = jumlah waktu pengukuran N = banyaknya data pengukuran

2.2 line Balancing (keseimbangan lintasan)

Secara singkat keseimbangan lintasan juga merupakan suatu upaya untuk meminiumkan ketidak seimbangan waktu pada mesin-mesin produksi manusia, agar mendapatkan waktu yang relatif sama disetiap stasiun kerja yang ditetapkan berdasarkan output yang diinginkan. Secara teknis keseimbangan lintasan dilakukan dengan mendistribusikan setiap elemen kerja ke stasiun kerja dengan acuan waktu siklus / cycle time(CT)

2.2.1 Terminologi Line Balancing

A. Elemen kerja, adalah bagian dari beberapa pekerjaan dalam suatu kegiatan perakitan B. Waktu operasi (ti) adalah waktu yang dibutuhkan untuk menyelesaikan sebuah pekerjaan.

C. Stasiun kerja, adalah tempat gabungan dari elemen-elemen kerja dikerjakan. untuk mengetagui berapa jumlah stasiun kerja yang efisien dapat dihitung dengan menggunakan rumus.

Kmin =∑��= ti

�� ...(9)

Dimana

ti : waktu operasi / elemen ( i=1,2,3,...,n) CT : waktu siklus

n : jumlah elemen Kmin : jumlah stasiun kerja

D. waktu siklus / cycle time (CT), adalah waktu yang dibutuhkan untuk membuat suatu unit produk pada satu stasiun. secara metematis untuk menetapkan waktu siklus dapat dinyatakan degan menggunakan rumus seperti berikut.

� max ≤ ≤�� ... (10) Dimana : Ti max = Waktu operasi yang paling besar.

CT = Waktu siklus (cycle time)

P = Jam kerja/ waktu yang tersedia

Q = Jumlah produksi atau target yang diinginkan Sedangkan untuk menghitung waktu siklus

TC=P/Q...(11) Dimana : TC = Time cycle (Cycle time)

P = Waktu yang tersedia Q = Output yang diingin kan

E. Waktu stasiun kerja (STk) adalah waktu yang dibutuhkan oleh suatu stasiun kerja untuk menyelesaikan sebuah pekerjaan pada suatu stasiun tersebut

F. Delay time / Idle Time, bisa juga disebut sebagai waktu menganggur yang diperoleh dari selisih antara cycle time dengan waktu stasiun kerja.

G. Precedence diagram, adalah suatu diagram dalam perakitan sebuah produk yang menjelaskan tentang urutan dan keterkaitan suatu pekerjan antar suatu elemen kerja terhadap elemen kerja lain nya yang dihubungkan dengan anak panah yaitu pangkal dan ujung panah.

Untuk mengukur performansi sebelum dan sesudah dilakukan proses keseimbangan lintasan produksi harus mengetahui hal-hal sebagai berikut:

1. Efisiensi lintasan

Efesiensi lintasan merupakan hasil bagi antara waktu nyata atau waktu yang digunakan dibagi dengan waktu yang tersedia atau waktu baku. Rumus untuk menentukan efesiensi lintasan perakitan setelah proses keseimbangan lintasan adalah sebagai berikut.

�� ��� � �� =∑��= ��

���� � % ... (12)

Dimana : Ti = waktu operasi n = jumlah stasiun kerja CT = Cycle time (waktu baku)

2. Balance Delay

Balance delay dapat diartikan sebagai rasio antara waktu yang tersedia dikurang waktu yang digunakan

(disebut dengan idle time) dibagi dengan waktu yang terdia. Rumus yang digunakan untuk menentukan

balance delay line perakitan adalah sebagai berikut.

= � � �� −∑��= ��

� � �� � % ... (13)

n : jumlah stasiun kerja CT : Cycle Time

ti : waktu yang dgunakan BD : balance delay(%)

3. smoothing index / SI (Indeks penghalusan)

smoothing index adalah untuk mengetahui tingkat kelancaran relatif suatu lintasan produksi atau tingkat kehalusan suatu index penyeimbang lintasan perakitan tertentu. Lintasan produksi yang baik memiliki

smoothing index yang mendekati angka nol. Dengan kata lain semakin kecil nilai smoothing index maka performansi lintasan semakin baik. Formula yang digunakan untuk menentukan besarnya SI adalah seperti pada persamaan 2.14.

� = √∑� � max − �

�= ... (14)

Dimana : STi max = waktu maksimum di suatu stasiun kerja i STi = waktu stasiun kerja di stasiun kerja ke i

Nilai minimun dari smoothing index adalah 0, yang menandakan bahwa masing masing stasiun kerja memiliki waktu proses yang sama.

2.2.2 Metode Dalam Menyelesaikan Line Balancing

Permasalahan line balancing dapat diselesaikan dengan beberapa metode. Metode-metode yang dapat digunakan untuk pemecahan masalah dalam line balancing, yaitu:

1. Metode heuristik

Menyelesaikan masalah dengan menggunakan metode ini biasanya menggunakan aturan aturan yang logis dan berdasarkan pengalaman, dan tidak menjamin hasil yang optimum. Suatu cara dengan penggambaran dunia nyata dengan menggunakan simbol-simbol matematis yang dinyatakan berupa persamaan atau pertidaksamaan.

2. Metode Helgeson–Birnie

Nama yang lebih popular dari Helgeson-Binie ini adalah metode bobot posisi (Pisitional-Weight Technique). Metode ini disebut dengan metode Helgeson Birnie karena sesuai dengan nama penemunya adalah Helgeson dan Birnie. Langkah-langkah yang digunakan metode ini adalah sebagai berikut.

1. Membuat precedence diagram pada perakitan tersebut

2. Menentukan bobot posisi dari dari waktu operasi masing-masing elemen kerja yang terpanjang, mulai dari operasi awal sampai dengan operasi akhir.

3. Membuat rangking tiap-tiap elemen pengerjaan dari waktu operasi yang paling lama hinga paling cepat atau sedikit. Berdasarkan bobot posisi pada langkah 2. Pengerjaan yang mempunyai bobot terbesar diletakkan pada rangking pertama.

4. Tentukan waktu siklus (CT).

5. Pilih elemen operasi dengan bobot tertingg i, alokasikan ke suatu stasiun kerja. Jika masih layak (waktu stasiun < CT), alokasikan operasi dengan bobot tertinggi berikutnya, namun lokasi ini tidak boleh membuat waktu stasiun > CT.

6. Bila alokasi suatu elemen operasi membuat waktu stasiun > CT, maka sisa waktu ini (CT – ST) dipenuhi dengan alokasi elemen operasi dengan bobot paling besar dan penambahannya tidak membuat ST < CT.

7. Jika elemen operasi yang jika dialokasikan untuk membuat ST < CT sudah tidak ada, kembali ke langkah 5.

3. Metode Moodie Young

Pada metode Moodie-Young dikenal dengan dua tahap analisis. Yaitu Fase (tahap) satu dan tahap 2.

2.2.3. Tujuan Line Balancing

Dengan adanya persaman kapasits untuk setiap stasiun yang berbeda maka hasil yang diharapkan dari proses line balancing adalah:

1. Menghindari penumpukan barang dalam proses pada suatu bagian produksi. 2. Menghindari pengangguran pada bagian produksi lainnya.

3. Mendapatkan efisien sistem yang cukup tinggi. 4. Memenuhi target produksi yang sudah ditentukan.

Terdapat beberapa factor yang berpengaruh terhadap tingkat keseimbangan pada line produksi, yaitu:

1. Keterlambatan bahan baku

2. Adanya ganguan atau kerusakan pada mesin

4. Kondisi mesin yang tidak mendukug atau sudah tua

5. Adanya kesalahan dalam merencanakan atau menetapkan kapasitas mesin 6. Kualitas tenaga kerja yang kurang baik

3.

Hasil Dan Pembahasan

3.1

Penetapan cycle timeSesuai dengan data permintaan bulanan dari customer dapat diperkirakan untuk target line produksi adalah 5000pcs/Hari. Dengan waktu yang tersedia 16 jam pehari (shift 1 dan shift 2) sehingga ditetapkan untuk cycle time adalah 11.52 Detik. (Untuk menghindari delay karena beberapa masalah dari line produksi sehingga disepakati cycle time 10 detik.

3.2 Pengukuran waktu obserasi

Melakukan pengkuran waktu obserasi elemen pekerjaan dengan menggunakan stopwatch dengan operator yang sudah dipilih sebagai sample adalah shift 1 sebanyak 40 kali pengukuran.untuk data hasil pengukuran waktu kerja dapat dilihat pada lampiran 2.

3.3 Uji kecukupan data.

Untuk mengetahui apakah data yang sudah diukur sudah seragam atau tidak maka harus dihitung dengan menggunakan persamaan 1. Untuk data hasil pengukuran dapat dilihat pada lamprian 2.

3.4 Uji keseragan data

Data yang terkumpul harus diuji apakah data tersebut sudah seragam atau tidak. Sehinga bisa dihitung dengan menggunakan persamaan 2,3,4,5. Untuk data hasil perhitungan dapat dilihat pada lampiran 3.

3.5 Waktu standard dan waktu normal

Untuk menetapkan waktu standard dan waktu normal didapat dari perhitungan dari faktor penyesuaian dan kelonggaran. Untuk total kelonggaran yang didapat adalah 22%. Seperti tabel 2 berikut

Tabel 2 faktor-faktor kelonggaran

Untuk data hasil perhitungan waktu standard dan waktu normalnya dapat dilihat pada lampiran 4

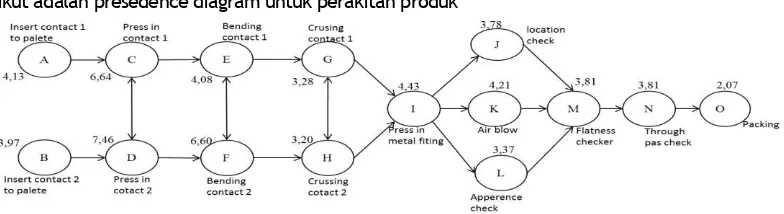

3.6 Membuat presedence diagram

Berikut adalah presedence diagram untuk perakitan produk

Gambar 1. Presedence diagram perakitan

3.7

Menentukan stasiun kerja minimum dan rangking bobot elemen kerja

Dengan menggunakan persamaan 9 maka didapat jumlah stasiun kerja minimm adalah sebagai

berikut.

Waktu yang dibutuhkan = 64,86 Detik/cycle time 10 detik = 6,46 stasiun kerja

≈

7 stasun kerjasedangkan untuk rangking bobot elemen kerja adalah seperti pada tabel 3.

I. Hambatan yang tak terhindarkan 3%

KELONGGARAN

JUMLAH ALLOWANCE 22%

H.Kelonggaran untuk kebutuhan pribadi Wanita 3%

KONDISI

3% Pandangan yang hampir terputus putus

Berdiri diatas dua Kaki, Badan tegak Normal

sangat Ringan (bekerja di meja berdiri)

Normal (25°C) Baik (udara segar)

6% 0

0 6%

1% 0 D. Kelelahan mata

E. Keadaan temperatur tempat kerja F. Keadaan Atmosfir

G. Keadaan Lingkungan Yang baik Siklus kerja berulang-ulang antara FAKTOR

A. Tenaga yang dikeluarkan B. Sikap Bekerja

Tabel 3 rangking bobot elemen kerja

3.8 Mengelompokkan stasiun kerja

Pengelompokan stasiun kerja dilakukan dengan menggabungkan beberapa elemen kerja menjadi suatu stasiun kerja dengan memperhatikan presedence diagram dan cycle time yang sudah ditetapkan (satu stasiun kerja tidak boleh melebihi dari cycle time yang sudah ditetapkan) Maka berdasarkan metode ini untuk mengelompokkan stasiun kerja dapat dilakukan dengan cara berikut ini:

1. Alokasikan elemen kerja yang paling atas/bobot paling tinggi kedalam stasiun kerja 1. Kurangkan waktu proses nya dengan cycle time (dalam hal ini elemen kerja A adalah 4,62 dikurang dengan cycle time 10, maka sisa waktu = 5,38. Senjutnya alokasikan elemen kerja B (memiliki waktu operasi 4,45). Hentikan pengalokasian karena total waktu di stasiun 1, elemen kerja A dan elemen kerja B adalah 9,07. Dan tidak memungkinkan untuk mengalokasikan elemen kerja berikutnya yaitu elemen kerja C karena akan membuat stasiun kerja 1 lebih besar dari cycle time.

2. Alokasikan elemen kerja C ke stasiun kerja 2 (waktu operasi 7,10 dikurang cycle time 10 maka Sisa waktu adalah 2,90). Hentikan pengalokasian karena elemen kerja berikutnya tidak memungkinkan dimasukkan kedalam elemen kerja 2 karena akan membuat waktu stasiun 2 lebih besar dari cycle time. Demikian seterusnya cara pengalokasian untuk stasiun kerja yang lain nya. untuk hasil dari pengalokasian nya ditunjukkan pada tabel 4 di bawah ini.

untuk data pengelompokan stasiun kerja dilakukan dengan metode RPW sebagai berikut.

Tabel 4 Pengelompokan stasiun kerja

Efesiensi lintasan

Efesiensi lintasan dihitung dengan menggunakan persamaan (12) Sehingga didapatkan

EFF = X �, % = , %

Balance delay

Balance delay dapat dihitung dengan menggunakan persamaan pada (13). Maka didapatkan

Balance Delay = x − , X � % = , %

Smoothing index ( SI ):

A B C D E F G H I J K L M N O A Change palete contact 1 4,45 7,10 7,98 4,36 6,53 3,61 3,16 5,13 4,58 4,38 4,08 3,76 3,76 2,03 64,91 B Change palete contact 2 0 7,10 7,98 4,36 6,53 3,61 3,16 5,13 4,58 4,38 4,08 3,76 3,76 2,03 60,46 C Press in contact 1 0 0 7,98 4,36 6,53 3,61 3,16 5,13 4,58 4,38 4,08 3,76 3,76 2,03 53,36 A Change palete contact 1 4,62

B Change palete contact 2 4,45

2 C Press in contact 1 7,1 6,64 10 3,36 66,4

3 D Press in contact 2 7,98 7,46 10 2,54 74,6

E Bending contact 1 4,36 G Crussing contact 1 3,61 F Bending contact 2 6,53 H Crussing contact 2 3,16 I Press in metal fiting 5,13

K Air blow 4,38

J location chcker 4,58

L Apperance check 4,08

M Flatness check 3,76

N Throuht pass check 3,76

O Packing 2,03

NAMA PROSES TC = 11 IDEL

Smoothing index dapat dihitung dengan menggunakan persamaan (14) seperti pada lampiran 5 Sehingga didapat,

� = √ , + ⋯ + , = √ ,

SI = 5

Efesiensi lintasan yang baik adalah mendekati 100%. Dan balance delay mendekati 0. Berdasarkan hasil perhitungan yang sudah dilakkan didapatkan efesiensi lintasan 81,07%, dan balance delay 0.19%, dan smoothing index nya 6,15. Maka dari hasil perhitungan diatas bisa dikatakan hasil performansi lintasan tersebut bisa dikatakan kurang baik. Dikarenakan pada stasiun kerja 2, 3, 4, dan 7, waktu menunggu atau idel time nya sangat besar yaitu sekitar 2 sampai 3 detik.

4. Perbandingan hasil sebelum dan sesudah perbaikan

Berikut ini adalah hasil perbandingan antara Cycle time, jumlah operator, jam kerja karyawa, dan output yang dihasilkan jika dibandingkan sebelum dan sesudah dilakukan perbaikan.

Tabel 15 Perbandingan sebelum dan sesudah perbaikan

Dari hasil parbandingan di atas jika dengan target/hari 5000 pcs, (diasumsikan line running 100% tanpa ada gangguan) maka waktu yang dibutuhkan sebelum dan sesudah perbaikan adalah sebagai berikut:

1. Sebelum perbaikan = 5000pcs x 12detik = 60.000detik (16,66 jam) 2. Setelah perbaikan = 5000pcs x 10 detik = 50.000 detik (13,88 jam)

Maka dengan output yang sama dan jumlah operator yang sama, setelah perbaikan bisa menghemat waktu 2,78 jam per hari.

5. Kesimpulan dan saran

kesimpulan

Dari hasil line balancing yang dilakukan pada PT XYZ ini maka didapat kesimpulan adalah

Untuk memenuhi kebutuhan costumer sebelumnya harus ditambah jam lembur 4 jam perhari. Tetapi Setelah melakukan perbaikan, target yang sama bisa diselesaikan dengan waktu normal atau tanpa lembur.

Saran

1. Perlu dilakukan perbaikan terutama pada proses 1 dan 2. Yaitu proses change palete. Karena saat menggantil palete yang sudah berisi contact dari mesin, kadang terjatuh

2. Disarakan untuk tidak sembarangan menganti operator. Karena pada proses ini dibutuhkan skill

pada operator.

References

1. Amin syukron; Muhammad kholil 2014. pengantar teknik industri cetakan ke 1,tahun 2014 Penerbit Graha ilmu Yogyakarta

2. Benjamin W. Niebel,Andris freivalds 2009 Niebel’s methods, standards, and work design. Twelfth Edition profesor of industrial engineering the pennsylvania state university

3. Delmar W.karger New York.N,Y 1959 Engineering work measurement third edition industrial press inc., 200Madison Ave.,

4. Purnomo, H. 2004. Pengantar Teknik Industri, Edisi Kedua, Yogyakarta: Penerbit Graha Ilmu 5. Suta Laksana, I. Z., 1979 teknik TataCara kerja, Bandung: penerbit Salemba.

6. Universitas Kristen Putra, 2009. Landasan teori pengukuran kerja Http://digilib. Putra ac. Id/ jiunkpe-ns-s1-2008-36403155-9276-Cipta-Sentosa-Abstract_toc.pdf.(27 mei 2009)

7. Wignjosoebroto, Sritomo, 2006 Ergonomi,studi gerak dan waktu. Teknik analisis untuk peningkatan produktivitas kerja Edisi pertama cetakan keempat Surabaya: penerbit Guna widya

Cycle time Jumlah Operator Jam kerja/Hari Output/Hari

Sebelum Perbaikan 12 detik 8 orang 20jam/Hari 6.000Pcs/Hari

Sesudah Perbaikan 10 detik 8 orang 16jam/Hari 5.760 Pcs/Hari

Lampiran 1 Faktor-faktor Kelongaran

FAKTOR

A. Tenaga yang

dikeluarkan Pria Wanita

1. Dapat diabaikan Bekerja di meja duduk Tanpa beban 0.0-6.0 0.0-6.0

2. Sangat Ringan Bekerja di meja berdiri 0.00-2.25 6.0-7.5 6.0-7.5

3. Ringan Menyekop,Ringan 2.25-9.00 7.5-12 7.5-16.0

4. Sedang Mencangkul 9.00-18.00 12.0-19.0 16.0-30.0

5. Berat Mengayun palu berat 19.0-27.0 19.00-30.00

6. Sangat berat Memanggul beban 27.00-50.0 30.0-50.0

7. Sangat berat

Memanggul kurang

berat Diatas 50kg

1. Duduk

2. Berdiri diatas Kaki 3. Berdiri diatas satu kaki

4. Berbaring

5. Membungkuk

1. Normal 2. Agak terbatas

3. Sulit

4. Pada angota badan terbatas 5. Seluruh angota badan terbatas

Baik Buruk

1. Pandangan yang terputus

putus 0.0-6.0 0.0-6.0

2. Pandangan yang hampir

terputus -putus 6.0-7.5 6.0-7.5

3. Pandangan yang terus menerus dengan fokus yang

berubah ubah 7.5-12.0 7.5-16.0

4.Pandangan terus menerus

pandangan tetap 12.0-19.0 16.0-13.0

FAKTOR

Normal Berlebihan

1. Beku Diatas 10 diatas 12

2. Rendah 10.00-0.0 12.0-10.0

3. Sedang 5.0-0.0 8.0-0.0

4. Normal 0.0-5.0 0.0-8.0

5. Tinggi 5.0-40.0 8.0-100.0

6. Sangat tingi Diatas 40 Diatas 100

1. Baik

Satu kaki mengerjakan alat kontrol Pada bagian sisi, belakang atau depan badan

Badan dibungkukkan bertumpu pada dua kaki Badan tegak, ditumpu dua kaki

C. Gerakan

Ayunan bebas dari palu Ayunan terbatas dari palu

Membawa beban berat pada satu tangan

Bekerja dengan tangan diatas kepala

0 Bekerja dilorong pertambangan yang sempit

Pemeriksa yang teliti

E. Keadaan temperatur tempat kerja**

temperatur (°C)

Ruang yang berpentilasi baik, udara segar

Ada debu-debu beracun, atau tidak beracun tetapi banyak

Ada bau-bauan berbahaya yang mengharuskan menggunakan alat

0

0.0-5.0

5.0-10.0 Ventilasi kurang baik ada bau-bauan

(tidak berbahaya)

10.0-12-0 G. Keadaan lingkungan yang baik

0 0.0-1.0

1.0-3. 0.0-5.0 2. Siklus kerja berulang-ulang antara 5-10 detik

3. Siklus kerja berulang-ulang antara 0-5 detik 4. Sangat bising

1. Bersih sehat, cerah dan kebisingan rendah

0.0-5.0 5.0-10.0 5.0-15.0 7. Keadaan-keadaan yang luar biasa (bunyi kebersihan)

Lampiran 2 hasil pengukuran obserasi dan uji kecukupan data

Lampiran 3 Hasil uji keseragaman data

NOLANGKAH

KERJA N' N N < N'

3,65 3,65 3,54 3,35 2,76 3,45 2,89 3,65 4,15 4,06 3,25 3,85 3,65 4,12 3,12 2,89 2,96 2,89 2,81 3,39 3,56 3,49 3,62 4,05 4,19 4,05 3,25 2,89 2,93 3,49 2,87 2,79 3,69 3,83 3,49 3,49 4,06 4,12 3,38 3,46 3,65 3,65 3,54 3,35 2,56 2,85 2,69 3,65 4,05 4,06 3,25 3,85 3,65 4,02 3,12 2,89 2,96 2,89 2,81 3,39 3,56 3,59 3,62 4,15 4,19 4,05 3,25 2,89 2,93 2,99 2,87 2,79 2,69 2,83 3,49 2,79 4,06 3,82 3,38 2,76 4,93 5,85 6,39 5,89 4,97 5,85 5,64 5,96 5,96 5,67 4,87 5,95 5,71 5,85 5,64 5,35 4,76 5,67 5,63 5,85 4,78 5,47 5,85 5,64 5,74 5,96 5,45 5,64 4,92 5,76 5,63 5,85 5,34 6,11 4,82 5,95 5,71 6,19 5,07 4,95 6,96 6,96 7,63 5,15 5,99 6,09 6,47 7,05 6,85 6,79 5,17 5,77 5,23 6,27 6,47 6,67 6,85 6,19 5,18 5,25 5,64 6,96 6,96 7,13 5,85 5,69 5,64 5,96 6,96 5,2 6,19 6,47 6,08 6,19 7,47 6,85 6,79 6,47 5,11 6,19 3,75 3,65 3,94 4,05 2,56 2,95 2,69 3,67 4,15 4,08 4,15 3,95 4,15 4,09 3,02 2,99 2,76 3,29 2,81 3,69 3,56 3,59 3,62 4,15 4,19 4,05 3,25 2,89 2,93 2,99 2,87 2,79 2,69 2,83 3,49 2,79 4,06 3,82 3,38 2,76 4,63 4,85 6,39 5,86 4,77 5,89 6,04 5,76 5,90 5,07 4,87 5,95 5,71 5,85 5,64 5,35 4,76 5,67 5,63 5,85 5,78 5,49 5,05 5,64 5,74 5,76 5,49 5,44 4,82 5,78 5,73 5,89 6,04 6,19 4,87 5,75 5,79 6,39 5,02 4,99 2,42 2,35 2,96 3,21 2,69 2,89 3,28 3,36 2,54 2,63 2,69 2,67 2,35 2,96 2,69 3,37 2,71 2,29 2,68 2,37 3,17 2,29 2,68 2,37 2,67 2,53 3,29 3,23 2,4 2,54 2,69 2,67 2,65 3,09 2,48 2,79 2,69 3,37 2,71 3,02 2,27 2,67 2,53 2,12 2,15 2,96 3,06 2,54 2,65 3,09 3,14 2,71 2,96 3,12 2,58 2,79 3,03 3,19 2,48 2,29 3,19 2,48 2,29 3,09 2,58 2,79 3,03 2,57 2,33 2,12 2,69 3,14 2,74 2,12 2,15 2,96 3,04 2,71 2,79 2,59 3,75 3,61 3,8 3,89 3,59 4,33 3,75 3,98 3,75 3,18 3,49 3,39 3,89 3,59 4,33 3,75 4,22 3,34 3,75 3,18 3,87 3,65 4,3 3,87 3,16 3,62 3,49 3,39 3,89 3,38 3,63 3,58 4,22 3,34 3,72 4,3 3,69 3,69 3,29 4,34 3,85 2,82 2,69 3,79 2,95 2,98 3,18 3,61 3,96 2,69 2,61 3,35 2,79 2,76 2,93 3,85 2,82 2,75 3,79 2,95 3,78 2,94 2,61 3,35 3,65 2,79 2,76 2,93 3,27 2,58 3,68 3,24 3,74 3,07 2,85 3,59 2,85 3,75 3,47 3,24 3,45 3,19 3,34 3,09 3,19 3,95 3,55 3,38 3,45 3,38 3,09 3,94 3,78 3,29 3,87 3,95 3,42 3,59 3,75 3,28 3,89 3,79 3,27 3,57 3,26 3,9 3,94 3,79 3,79 3,41 3 3,58 3,82 3,39 3,92 3,56 3,62 3,79 3,19 3,17 2,75 2,77 2,96 3,25 2,97 2,79 2,64 2,52 3,12 2,92 2,97 2,74 2,36 2,55 2,65 3,25 2,87 2,65 3,15 2,43 3,12 2,97 2,74 2,78 2,64 3,15 2,43 2,65 2,75 3,22 2,79 3,17 2,76 3,24 2,87 2,68 2,73 2,92 2,56 2,71 2,68 3,24 3,61 3,05 2,55 3,59 2,85 3,75 3,47 3,24 2,87 2,95 2,79 3,61 3,66 3,75 2,75 2,91 2,79 3,84 3,75 2,75 3,39 2,87 2,95 2,79 3,75 3,61 3,66 2,99 2,93 3,56 3,75 2,91 2,79 3,34 2,76 2,85 3,73 2,79 3,75 2,75 3,39 3,45 2,35 3,39 3,45 2,75 3,67 3,54 2,35 3,39 2,79 3,39 3,67 3,54 2,89 3,85 2,98 2,79 2,93 3,56 3,75 2,87 2,95 3,76 3,75 2,89 2,56 2,89 2,75 3,39 3,85 2,98 2,79 3,39 3,45 2,75 3,73 2,79 1,48 1,48 1,4 1,53 1,69 1,78 1,78 1,91 2,13 1,43 1,52 2,19 1,51 2,17 1,49 1,53 2,06 1,49 1,52 2,19 1,49 1,54 2,19 1,73 2,19 2,06 1,53 1,52 2,2 1,53 2,08 1,58 1,81 1,75 1,45 1,72 1,53 1,46 1,82 1,97

39,28

NO LANGKAH KERJA AVG MAX MIN RANGE R/X BKA BKB HASIL

SERAGAM

0,80 0,46 0,28 2,29 1,18

1,50 0,47 0,44 4,08 2,32

2,38

14 Throuht pass check 3,20 3,85 2,35

0,89 0,31 0,24 3,32 2,34

13 Flatness check 3,20 3,84 2,55 1,29 0,40 0,41 4,02

12 Apperance check 2,83 3,25

15 Packing 1,74 2,20 1,40

9 Press in metal fiting 3,72 4,34 3,16

2,96

10 location chcker 3,18 3,96 2,58 1,38

2,36

8 Crussing contact 2 2,69 3,19 2,12

11 Air blow 3,54 3,95 3,00 0,95 0,27 0,29 4,12

2,33

1,08 0,39 0,33 3,42 2,11

0,32 0,34 4,40 3,05

1,07 0,40 0,34

7 Crussing contact 1 2,76 3,37 2,29

6,50

5 Bending contact 1 3,43 4,19 2,56

6 Bending contact 2 5,55 6,39 4,63 1,76 0,32 0,47

4,52

4 Press in contact 1 6,27 7,63 5,11

1,63 0,29 0,43

0,40 0,70

6,43 4,73

1,63 0,49 0,49 4,33 2,35

7,66 4,87

2,52

2 Change palete contact 2 3,34 4,19 2,56

3 Press in contact 1 5,58 6,39 4,76

2,76 1,43 0,41 0,44 4,35 2,59

1 Change palete contact 1 3,47 4,19

Lampiran 4 waktu standard dan waktu normal

Lampiran 5 Smoothing index

Ek

No Langkah Kerja WS Faktor kelas Lambang

Penyesu Keterampilan Super skill A2 0,13

Usaha Good C2 0,02 Keterampilan Super skill A2 0,13

Usaha Good C2 0,02

Press in contact 1