RANCANG BANGUN SISTEM PENGGERAK STEPPER MOTOR DAN SPINDLE PADA MESIN GRAFIR 2.5D MENGGUNAKAN MOSFET

Wahyu Hidayat

Hendy Rudiansyah, Tika Meizinta

Jurusan Teknik Otomasi Manufaktur dan Mekatronika Politeknik Manufaktur Negeri Bandung

Jl. Kanayakan 21 Bandung, Indonesia

ABSTRAK

Mesin grafir 2.5D merupakan mesin yang memiliki kemampuan untuk melakukan proses milling yang dapat dioperasikan otomatis dan manual. Terdapat empat buah penggerak pada mesin ini, yaitu 3 buah stepper motor 2 fasa pada sumbu X, sumbu Y dan sumbu Z , serta 1 buah motor DC untuk memutar spindle. Mesin grafir 2.5D ini diintegrasikan dengan sistem pengendali berbasis Mikrokomputer yaitu Raspberry pi 3 dengan interface menggunakan LCD dan keypad antara mesin dan operator.

Proyek akhir ini difokuskan pada rancang bangun sistem penggerak stepper motor dan motor DC pada mesin grafir 2.5D. Sistem penggerak ini terdiri atas driver motor DC dan stepper motor 2 fasa yang diintegrasikan dengan sistem perangkat lunak dari mikrokomputer raspberry pi. Rangkaian MOSFET H-bridge digunakan untuk menggerakan motor DC dan Rangkaian MOSFET Dual H-bridge untuk stepper motor 2 fasa dimana rangkaian ini menerima input kontrol dari pin-pin raspberry pi untuk mengontrol kecepatan dari motor DC sebagai spindle dan pergerakan stepper motor. Selain itu dalam sistem ini memiliki komponen pengaman yaitu dioda, agar tidak terjadinya arus balik yang dapat membuat rangkaian short-circuit.

Dengan menggunakan rangkaian MOSFET H-bridge sebagai sistem penggerak mesin grafir 2.5D ini, pergerakan dari sumbu X,Y,Z dan spindle mesin memiliki pergerakan yang dapat dikendalikan dari mikrokomputer. MOSFET pada driver stepper motor yang memiliki nilai VDS = 8,3%, dimana rangkaian mendekati nilai optimal karena nilai VDS sudah sesuai dengan datasheet MOSFET IRF540, tetapi nilai RDS(on) masih belum sesuai dan MOSFET pada driver motor DC yang memiliki nilai VDS = 0,83% saat berputar pada arah CW, dimana nilai ini mendekati nilai optimal dari datasheet MOSFET IRF540 karena nilai RDS(on) sudah mendekati nilai RDS(on) pada datasheet MOSFET IRF540.

Kata kunci : Mesin grafir 2.5D, Raspberry Pi 3, Motor DC, Stepper motor, Driver, MOSFET H-Bridge.

1. PENDAHULUAN

1.1 Tujuan

Tujuan dari proyek akhir ini adalah sebagai berikut.

1. Membuat perangkat kontrol untuk mesin CNC Grafir 2.5D berbasis mikrokomputer. 2. Membuat sistem penggerak untuk mesin

CNC Grafir 2.5D.

3. Mesin dapat menggerakan aktuator dengan ketepatan posisi secara efisien.

4. Mesin dapat menggerakan sumbu X dan Y secara simultan sehingga dapat berinterpolasi.

5. Mesin dapat menggerakkan sumbu Z sehingga mampu melakukan proses pemakanan pada kedalaman tertentu. 6. Input G-Code dapat dilakukan dengan

memasukkan file dari memori / USB. 1.2 Teknologi

Teknologi yang digunakan pada proyek akhir ini secara keseluruhan adalah teknologi mesin produksi yang melibatkan teknik kendali. Berikut adalah

perangkat-perangkat yang digunakan untuk merealisasikan mesin CNC Grafir 2.5D.

1. Unit Antarmuka : LCD berwarna 5 Inci –

Keypad (Numpad set).

2. Unit Proses : Microcomputer – Raspberry pi 3.

3. Unit Pengendali : Microcomputer – Raspberry pi 3.

Perangkat keras :

1. Stepper motor : 2-phase hybrid stepping

motor 57BYGH56-4011YD, 8 segments drive.

2. Motor DC : 500W /

11000r/min (Very Smallnoise).

3. Driver Stepper : MOSFET Dual H-Bridge

Driver stepper motor.

4. Driver DC : MOSFET

H-Bridge Driver motor DC.

5. HMI : 5 inch LCD HDMI 800x480 + Qliptec Numerical Keypad Perangkat lunak :

2. Python 3.5.1, digunakan untuk membuat program inti yang mengendalikan pergerakan mesin.

3. PyQt 5.6, digunakan untuk membuat program program antarmuka mesin.

4. Qt 5.7.1 Creator & Designer, digunakan untuk membuat program antarmuka mesin. 5. Proteus 8.6, digunakan untuk membuat

desain PCB dan rangkaian unit pengendali. 6. Autocad Electrical, digunakan untuk

membuat skematik wiring panel.

7. Solidworks 2014, digunakan untuk membuat desain panel kontrol.

8. Microsoft Visio, digunakan untuk membuat algoritma sistem.

2. METODOLOGI PENULISAN

Penyelesaian masalah dalam proyek akhir ini menggunakan metode sebagai berikut.

a. Studi pustaka, yaitu melakukan pengumpulan data dari buku-buku, jurnal, dan artikel di internet.

b. Studi analisis, yaitu melakukan analisa dari teori dan hasil pengamatan.

c. Metode wawancara, yaitu dengan mendapatkan informasi dari alumni, serta melalui bimbingan dengan dosen-dosen, terutama dosen pembimbing.

d. Studi lapangan, yaitu melakukan pengumpulan data dari hasil pengamatan.

3. SUBSISTEM RANCANGAN PENGENDALI Subsistem merupakan bagian dari sistem yang memiliki fungsi tertentu sehingga sistem dapat bekerja sebagaimana mestinya.

3.1 Gambaran Umum Sistem

Mesin Grafir 2.5D adalah alat bantu pengerjaan frais yang dua sumbunya (sumbu X dan sumbu Y) bergerak secara bersamaan dan satu sumbunya (sumbu Z) bergerak secara terpisah. Mesin grafir ini beroperasi pada koordinat kartesius, yaitu sumbu X, sumbu Y, dan sumbu Z. pergerakan dalam sumbu-sumbu tersebut dikendalikan oleh aktuator berupa motor-motor listrik. Pada sumbu X, sumbu Y, dan sumbu Z digunakan stepper motor yang berfungsi untuk menentukan posisi dari titik-titik yang telah ditentukan, sedangkan pada spindle digunakan motor DC (Direct Current) untuk melakukan pemakanan benda kerja setelah sumbu X, sumbu Y, dan sumbu Z mencapai posisi yang ditentukan. Inilah yang nantinya akan berhubungan langsung dengan benda kerja yang akan dilakukan proses pengerjaan. Gambar 3.1 berikut ini adalah Gambar dari mesin grafir 2.5D.

Gambar 3. 1 Mesin Grafir 2.5D

Plant dikendalikan menggunakan mikrokomputer Raspberry pi sebagai unit proses pengiriman dan penerimaan sinyal perintah pada plant. Raspberry pi menjadi pengontrol utama yang bertugas untuk mengkomunikasikan masukan dari interface sehingga mengeluarkan sinyal perintah kepada penggerak stepper motor dan penggerak motor DC yang telah dibuat. Penggerak stepper motor dan motor DC menggunakan komponen utama berupa MOSFET IRF540 ,IC gate Driver dan optocoupler sebagai rangkaian isolator. Operator memasukan koordinat dan kedalaman pemakanan yang diinginkan dalam format G-Code dan M-code menggunakan keypad dan ditampilkan pada LCD yang terdapat pada panel kontrol. Dapat dilihat flowchart gambaran umum sistem pada Gambar 3.2 ini.

NUMPAD, KEYPAD, USB

LCD uC INPUT

OUTPUT

DRIVER SUMBU X

DRIVER SUMBU Y

DRIVER SUMBU Z

DRIVER SPINDLE

MOTOR STEPPER

MOTOR STEPPER

MOTOR STEPPER

MOTOR DC

Gambar 3. 2 Gambaran umum Sistem Antarmuka yang digunakan pada proyek akhir ini adalah LCD dan keypad. Data yang dimasukan kedalam antarmuka akan dibaca oleh unit proses yang berupa Raspberry pi. Pada unit proses, data akan diolah sehingga menjadi perintah-perintah gerakan mesin. Setelah diolah data tersebut akan dikirim ke unit pengendali untuk dieksekusi. Unit pengendali

stepper motor X dan Y mendapat data yang sama

3.2 Sistem dan Konstruksi Mekanik 3.2.1 Sistem mekanik

Sistem pada plant ini dimulai dengan input G-code pada antarmuka yang kemudian diproses oleh mikrokomputer menghasilkan output pulse pada sistem elektrikal yang masuk ke driver stepper motor, dimana driver ini memberikan catuan untuk stepper motor

bergerak. Saat stepper motor bergerak maka rotor motor akan menggerakan poros transportir yang terhubung dengan coupling

flexible membuat gerakan rotasi dari stepper motor pada sumbu X, Y atau Z akan menjadi

gerakan translasi karena adanya ballscrew yang mengubah gerakan rotasi motor menjadi gerakan translasi oleh sebab itu dengan menggerakkan stepper motor plant dapat bergerak sesuai sumbu nya. Gerakan poros transportir ini akan di teruskan oleh ballscrew sehingga sumbu-sumbu dapat bergerak translasi.

Sebagaimana penjelasan diatas, pergerakan translasi dari sumbu-sumbu plant dapat diukur dengan perhitungan sederhana, dimana :

Pergerakan translasi = Jumlah pulsa per putaran x jarak tempuh per pulsa...[3-1]

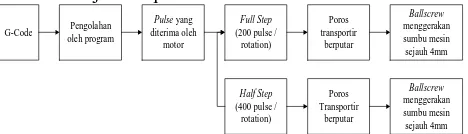

Berikut adalah penjelasan mengenai jumlah gerak rotasi menjadi gerak pergeseran translasi pada sumbu mesin Grafir 2.5D :

Tabel 3.1 Pergerakan rotasi bipolar stepper motor menjadi gerak translasi.

Metode Jumlah

Pada Tabel 3.1 , gerakan Full step yang diaplikasikan pada stepper motor

menghasilkan jarak tempuh 0,02 mm setiap pulsa diberikan. Berbeda dengan gerakan half

step dimana pada setiap pulsa yang menggerakan motor menghasilkan gerak translasi sebesar 0,01 mm. Hal ini menegaskan perbedaan dan keunggulan dari masing-masing

metode, sehingga jika operator membutuhkan akurasi dalam setiap gerakan, maka metode

half step menjadi solusinya. Namun jika

akurasi tidak begitu dibutuhkan dalam prosesnya, , maka operator akan lebih baik jika memilih metode full step dalam proses pengerjaannya. Karena pada half step

diperlukan daya lebih besar saat proses yang berkelanjutan.

Berikut merupakan diagram alir pada sistem mekanik mesin pada proyek ini, ditunjukkan pada Gambar 3.3.

G-Code oleh programPengolahan

Pulse yang

Gambar 3. 3 Diagram Alir Sistem Mekanik 3.2.2 Konstruksi mekanik

Mesin grafir 2.5D ini memiliki perangkat mekanik dimana masing-masing komponen mesin tersebut saling terintegrasi menjalankan fungsi setiap bagiannya dengan sistem. Proses manufaktur dalam pembuatan konstruksi berikut yaitu dengan menggunakan mesin frais untuk didapatkan permukaan yang halus pada area kerja, dan proses bor untuk melubangi beberapa lubang untuk pengikatannya. Tabel spesifikasi mesin dapat dilihat pada Tabel 3.2 ini.

Tabel 3. 2 Spesifikasi Mesin Area kerja

sumbu X, Y, Z 275 x 385 x 55 mm

Max.Pemakanan ≤70mm

Dimensi luar 610 x 480 x 400 mm

Ukuran meja 530 x 320 mm

Material 6061/6063 Alumunium alloy Stepper motor Two phase 57/1.8A(0,9°/1,8°)

Unit penggerak 1204 Ball Screw Unit penggeser Chromeplate shaft

Kecepatan

maksimum 0- 4000 mm/min

Kecepatan

pemakanan 300 – 2500mm/min

Ketepatan posisi 0.05mm

Motor spindle Motor spindle dengan arus langsung

Kecepatan

spindle 11000 RPM

Alat pemotong ER11/3.175mm

Antarmuka

(interface) Pararel port

Komtabilitas

software Mach3/Emc2

3.3 Diagram Alir Sistem

3.3.1 Diagram alir perancangan

Tahap awal dari perancangan pengendali mesin adalah mengidentifikasi sistem yang akan dibuat. Identifikasi awal meliputi identifikasi fungsi keseluruhan mesin. Kemudian membuat daftar tuntutan yang harus dicapai lalu membuat rancangan sistem pengendali. Setelah membuat rancangan pegendali, diperiksa ulang apakah sudah sesuai dengan tuntutan sistem. Pada saat pengujian, jika sistem pengendali tidak berfungsi dengan baik maka rancangan sistem pengendali harus dibuat ulang, jika sudah berfungsi dengan baik maka sistem pengendali siap digunakan pada mesin grafir 2.5D. Gambar 3.4 berikut ini adalah gambar diagram alir perancangan dari pembuatan sistem kendali plant.

MULAI

IDENTIFIKASI MASALAH

TENTUKAN HASIL PERANCANGAN

KONSEP PERANCANGAN

PEMBUATAN SISTEM KENDALI MESIN SESUAI?

INSTALASI DAN PENGUJIAN MESIN SESUAI?

MESIN DAN SISTEM KENDALI SESUAI DAN TERUJI

YA

YA TIDAK

TIDAK

Gambar 3. 4 Diagram alir perancangan.

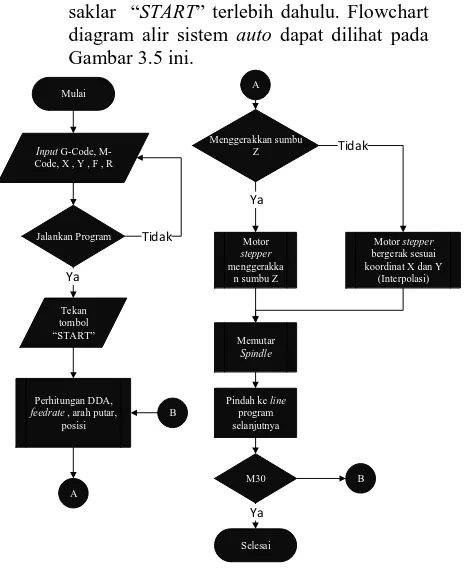

3.3.2 Diagram alir sistem pada mode auto Pada mode auto, operator harus memasukkan program kontrol menggunakan angka (Numerical Control) berstandar

G-Code dan menggunakan metode interpolasi

DDA untuk mencapai koordinat yang dituju. Untuk memulai mode auto operator menekan

saklar “START” terlebih dahulu. Flowchart diagram alir sistem auto dapat dilihat pada Gambar 3.5 ini.

Mulai

Input G-Code, M-Code, X , Y , F , R feedrate , arah putar,

posisi

Pindah ke line program koordinat X dan Y

(Interpolasi)

Gambar 3. 5 Diagram alir mode auto.

3.3.3 Diagram alir sistem pada mode manual

Pada mode manual, pergerakan mesin sesuai dengan ditekannya tombol keypad sumbu kemana alat potong akan digerakkan. Pengaktifan dan penonaktifan motor juga dapat dilakukan dengan cara manual. Berikut

Gambar 3.6 adalah flowchart diagram alir sistem manual. bergerak sejauh 1 BLU pada sumbu

X

Motor stepper bergerak sejauh 1 BLU pada sumbu

Y

Motor stepper bergerak sejauh 1 BLU pada sumbu

Z

Spindle aktif CW Tidak

Spindle aktif CCW Tidak

Tidak ada input

Selesai Ya

Tidak

Gambar 3. 6 Diagram alir mode manual. 3.4 Tuntutan Sistem

Tuntutan tersebut harus dapat dilakukan oleh mesin grafir 2.5D ini diantaranya :

1.

Mesin harus mampu membuat pola berbentuk huruf alfabet dengan menerapkan sistem interpolasi linear dan circular.2.

Mesin dapat menggerakan aktuator dengan ketepatan posisi secara efisien.3.

Mesin dapat menggerakan sumbu X dan Y secara simultan sehingga dapat berinterpolasi.4.

Mesin dapat menggerakkan sumbu Z sehingga mampu melakukan proses pemakanan pada kedalaman tertentu.5.

Input G-Code dapat dilakukan denganmemasukkan file dari memori / USB. 3.5 Subsistem Rancangan Pengendali

3.5.1 Perancangan dan pembuatan penggerak stepper motor sumbu X , Y dan Z

A. Gambaran umum

Untuk menggerakan Bipolar 2 Phase

stepper motor pada plant ini dibutuhkan

sistem penggerak yang dapat diintegrasikan dengan mikrokomputer. Pada Proyek akhir ini digunakan rangkaian MOSFET DUAL

FULL H- Bridge yang memiliki komponen

utama MOSFET IRF 540 dan IC gate Driver untuk menggerakkan motor. Rangkaian sistem penggerak ini terdiri dari komponen-komponen utama tersebut yang dilengkapi dengan rangkaian pelengkap, seperti rangkaian isolator optocoupler untuk memisahkan sumber mikrokomputer dengan

Driver sebagai pull up input dan safety dari

Raspberry pi. Mikrokomputer membaca perintah dari master untuk kemudian diolah mikrokomputer itu sendiri menjadi beberapa varian pulsa yang berpola dan bergantian yang akan menyulut MOSFET untuk menggerakan motor. Dilakukan perencanaan dengan melihat karakteristik penyulutan

stepper motor seperti pada Tabel 3.3 dan

Tabel 3.4 berikut ini:

Tabel 3. 3 Konfigurasi Full Step

Step A B C D

1 1 0 0 0

2 0 0 1 0

3 0 1 0 0

4 0 0 0 1

Tabel 3. 4 Konfigurasi Half Step

Step A C B D

B. Diagram alir

Untuk membuat sistem penggerak

bipolar 2 phase stepper motor diperlukan

perencanaan. Perencanaan tersebut akan disajikan dalam bentuk diagram alir. Berikut adalah diagram alir perencanaan pembuatan sistem penggerak bipolar 2

phase stepper motor. Gambar 3.7 berikut

ini adalah flowchart diagram alir perancangan driver stepper.

START

Gambar 3. 7 Diagram alir perancangan stepper

motor driver.

Beberapa karakteristik yang harus diperhatikan adalah prinsip kerja motor, tegangan dan arus pada motor, BLU (Basic

Length Unit), dan arah pergerakan mata

rangkaian, serta pembuatan program dilakukan setelah mengetahui prinsip kerja motor. Digunakan simulasi pada software untuk mengetahui cara kerja rangkaian. Rangkaian simulasi yang sesuai dengan prinsip kerja motor digunakan sebagai rangkaian yang akan dibuat pada PCB

board. Dilakukan pengujian pada PCB board. Hasil uji dari PCB board yang

berhasil dijadikan parameter untuk membuat PCB board selanjutnya. Hasil uji PCB board yang gagal akan menjadi parameter untuk menganalisis rangkaian tersebut kembali dengan membuat rangkaian dari simulasi software sampai ditemukan rangkaian yang sesuai prinsip kerja motor.

Dilakukan pengujian nilai RDS (on) MOSFET pada driver ini sebagai parameter optimal atau tidaknya rangkaian driver ini. Nilai RDS (on) yang didapat dari hasil uji dibandingkan dengan nilai RDS (on), jika didapat nilai yang sesuai datasheet maka

driver berfungsi dengan baik namun jika

tidak maka driver belum optimal sehingga diperlukan pengecekan rangkaian driver dari spesifikasi komponen sampai rangkaian.

Nilai RDS (on) tidak dapat diukur saat MOSFET(on), sehingga nilai yang diukur saat MOSFET(on) adalah nilai VDS dan ID. Karena RDS = VDS/ID maka dengan nilai hasil uji VDS dan ID didapat nilai hasil uji RDS(on). Agar didapat nilai yang tetap maka lakukan pengujian pada satu MOSFET dengan diberi penyulutan A+ sampai B-. Seperti pada Gambar 3.8 berikut ini:

Gambar 3. 8 Pengukuran VDS pada MOSFET Q1

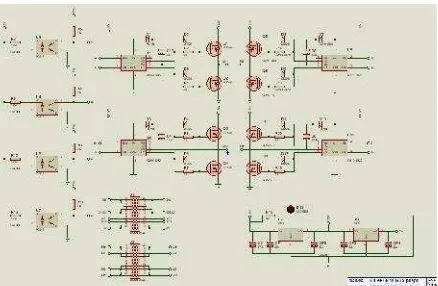

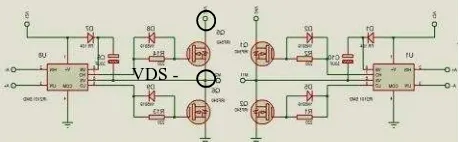

C. Pembuatan sistem penggerak Dengan bantuan diagram alir perancangan kemudian dilakukan perancangan rangkaian dari skematik sampai menjadi PCB board. Berikut Gambar 3.9 adalah gambar rangkaian skematik driver stepper motor:

Gambar 3. 9 Rangkaian skematik Driver stepper

motor.

Setelah membuat rangkaian skematik dari sistem penggerak kemuadian menggunakan software Proteus 8.6 dibuat desain routing pcb board seperti pada Gambar 3.10 dan Gambar 3.11 kemudian Gambar 3.12 adalah gambar layer posisi komponen PCB disertai nameplate dan Gambar 3. 13 adalah gambar 3D PCB dari rancangan PCB driver stepper motor

berikut:

Gambar 3. 10 Tata letak top layer PCB sistem penggerak stepper

Gambar 3. 11 Tata letak bottom layer PCB sistem penggerak stepper

VDS +

-Gambar 3. 12 Layer PCB driver stepper dengan

nameplate

Gambar 3. 13 Model 3D Driver Stepper

3.5.2 Perancangan dan pembuatan penggerak motor DC

A. Gambaran umum

Motor yang digunakan untuk menggerakan spindle adalah motor DC. Motor DC ini berada pada tegangan kerja 24 VDC. Untuk menggerakan motor ini menggunakan rangkaian MOSFET FULL

H- Bridge yang dapat digunakan untuk

menggerakan motor DC pada tegangan dan arus yang tinggi dan dapat diberikan sinyal PWM sebagai input-an pengubah kecepatan dari RPM spindle.

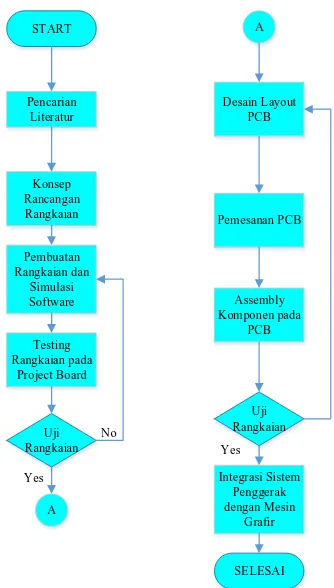

B. Diagram alir

Pada pembuatan sistem penggerak motor DC diperlukan perancangan agar didapat hasil yang sesuai dengan keperluan mesin grafir 2.5D. Oleh sebab itu untuk mempermudah perancangan dibuatlah diagram alir perancangan sistem penggerak motor DC seperti pada Gambar 3.14 berikut ini :

START

Pencarian Literatur

Konsep Rancangan Rangkaian

Pembuatan Rangkaian dan

Simulasi Software

Testing Rangkaian pada

Project Board

Uji Rangkaian

A

A

Desain Layout PCB

Pemesanan PCB

Assembly Komponen pada

PCB

Uji Rangkaian

Integrasi Sistem Penggerak dengan Mesin

Grafir

SELESAI Yes

No

Yes

Gambar 3. 14 Diagram alir perancangan Motor DC.

Dilakukan pencarian referensi motor DC dan penggerak yang cocok untuk digunakan pada motor. Setelah mengetahui informasi mengenai motor DC dan penggeraknya, pahami konsep rangkaian yang akan dirancang kemudian buatlah rancangan rangkaian penggerak motor DC. Uji rangkaian, jika sesuai dengan yang diinginkan maka dibuat layout PCB dari rangkaian tersebut. Jika belum sesuai maka pembuatan rancangan rangkaian dilakukan kembali. Setelah itu pembuatan PCB dan diujikan apakah sudah sesuai dan berfungsi dengan baik. Jika belum berfungsi maka, membuat layout PCB baru, jika sudah sesuai dan berfungsi maka PCB tersebut dapat digunakan untuk penggerak motor DC.

Dilakukan pengujian nilai RDS (on) MOSFET pada driver ini sebagai parameter optimal atau tidaknya rangkaian driver ini. Nilai RDS (on) yang didapat dari hasil uji dibandingkan dengan nilai RDS (on), jika didapat nilai yang sesuai datasheet maka

driver berfungsi dengan baik namun jika

tidak maka driver belum optimal sehingga diperlukan pengecekan rangkaian driver dari spesifikasi komponen sampai rangkaian.

saat MOSFET(on) adalah nilai VDS dan ID. Karena RDS = VDS/ID maka dengan nilai hasil uji VDS dan ID didapat nilai hasil uji RDS(on). Lakukan pengujian pada satu MOSFET dengan diberi arah putaran motor CW dan CCW. Seperti pada Gambar 3.15 berikut ini:

Gambar 3. 15 Pengukuran VDS pada MOSFET Q1 C. Pembuatan sistem penggerak

Diagram alir yang sudah dibuat kemudian diimplementasikan agar didapat hasil yaitu sistem penggerak motor DC dalam pembuatan ini perlu diperhatikan bahwa perlu adanya rangkaian isolator antara Raspberry dan sistem penggerak sebagai safety dan pull up input untuk IC

gate Driver yang akan mengaktifkan MOSFET sebagai pengontrol input motor DC. Berikut Gambar 3.16 adalah gambar dari skematik driver motor DC

Gambar 3. 16 Rangkaian skematik Driver motor DC.

Gambar 3. 17 Tata letak top layer PCB sistem penggerak DC

Gambar 3. 18 Tata letak bottom layer PCB sistem penggerak DC

Gambar 3. 19 Layer PCB driver DC dengan

nameplate

Gambar 3. 20 Model 3D Driver DC

Gambar 3.17 dan 3.18 adalah gambar desain PCB top layer dan bottom

layer driver motor DC, sedangkan Gambar

3.19 adalah gambar layer posisi komponen PCB disertai nameplate dan Gambar 3. 20 adalah gambar 3D PCB desain 3D dari PCB

driver motor DC menggunakan software

proteus 8.6.

-3.5.3 Perancangan dan pembuatan panel kontrol

A. Gambaran umum

Proses pembuatan panel elektrik dan

motherboard untuk mesin grafir 2.5D

dimulai dari membuat daftar barang yang dibutuhkan dan kemudian membuat desain panel dan PCB motherboard untuk peletakan komponen yang dibutuhkan. Setelah itu, barang yang dibutuhkan perlu disiapkan sebelum proses pemasangan. Pembuatan lubang pada bagian samping panel, pintu dilakukan untuk barang yang dibutuhkan dari luar panel sehingga tidak semua barang berada di dalam panel dan penyolderan PCB motherboard. Setelah selesai pelubangan panel dan pemasangan komponen pada panel dan motherboard, pengkabelan dilakukan untuk menghubungkan jalur elektrik yang saling berhubungan. Pada langkah akhir, panel dan motherboard diuji untuk kelancaran kerja sistem.

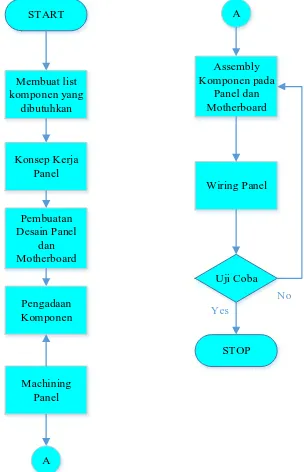

B. Diagram alir

Pada pembuatan panel dan

motherboard dilakukan secara paralel atau

secara bersamaan agar didapat efektivitas waktu dalam proses pembuatan panel dam

motherboard. Agar didapat rancangan

yang sesuai dengan step proses dibuatlah diagram alir rancangan pembuatan panel dan motherboard seperti Gambar 3.21 berikut ini:

START

Membuat list komponen yang

dibutuhkan

Konsep Kerja Panel

Pembuatan Desain Panel

dan Motherboard

Pengadaan Komponen

A

Assembly Komponen pada

Panel dan Motherboard

Wiring Panel

Uji Coba

Yes No

Machining Panel

A

STOP

Gambar 3. 21 Diagram alir pembuatan panel dan

motherboard.

C. Pembuatan Panel dan Motherboard Pembuatan panel dan motherboard didasari dari diagram alir proses pembuatan panel dan motherboard sehigga didapat beberapa proses pengerjaan yaitu desain,

machining, dan electrical wiring. Gambar

3.22 adalah desain 3D panel menggunakan

solidwork, Gambar 3.23 adalah gambar PCB motherbard menggunakan software proteus 8.6 dan Gambar 3.24 adalah gambar layer posisi komponen PCB disertai nameplate:

Gambar 3. 22 Model 3D Desain Panel kontrol

Gambar 3. 23 Tata letak double layer PCB

Motherboard

Gambar 3. 24 Layer PCB motherboard dengan

4. UCAPAN TERIMAKASIH

Dalam pembuatan Proyek Akhir ini banyak sekali pihak yang membantu baik secara moral ataupun materi sehingga Proyek Akhir ini dapat diselesaikan tepat waktun. Ucapan terima kasih kepada semua pihak yang telah membantu, khususnya kepada :

1. Tuhan yang Maha Esa karena atas berkatnya Laporan Teknik Proyek Akhir ini dapat selesai.

2. Kedua orang tua dan saudara tercinta yang selalu memberikan nasihat dan memberikan doa.

3. Bapak Hendy Rudiansyah dan Ibu Tika Meizinta selaku pembimbing yang telah membimbing dan mengarahkan penulis dalam menyelesaikan karya tulis serta program yang dibuat.

4. Bapak Ismail selaku Kepala Jurusan Teknik Otomasi Manufaktur dan Mekatronika yang selalu memotivasi dan memberi semangat. 5. Seluruh instruktur Teknik Otomasi

Manufaktur dan Mekatronika yang telah memberikan nasihat dan penyegaran dikala penulis sedang mengalami kesulitan dan kebuntuan.

6. Institusi Politeknik Manufaktur Negeri Bandung, khususnya jurusan Teknik mekatronika dan Otomasi Manufaktur, untuk fasilitas yang dipakai selama masa perkuliahan dan pengerjaan tugas akhir ini. 7. Teman-teman tingkat 3, khususnya

teman-teman AEA, AEB, AEC atas semua bantuan dan dorongan semangatnya.

Mohon maaf kepada semua pihak atas kesalahan yang pernah dilakukan baik itu sengaja ataupun tidak sengaja selama pengerjaan proyek akhir ini.

DAFTAR PUSTAKA

Stepper motor ; Pengertian, cara kerja dan jenis-jenisnya. 16 Juni 2017.

http://www.partner3d.com/motor-stepper-pengertian-cara-kerja-dan-jenis-jenisnya/

2-phase and 5-phase Stepper Motor Comparison. 16

Juni 2017.

http://www.orientalmotor.com/stepper- motors/technology/2-phase-vs-5-phase-stepper-motors.html

Syahrul, (-), Stepper motor: Teknologi, Metoda dan Rangkaian kontrol, Majalah Ilmiah Unikom

Prinsip Kerja Motor DC. 19 Juni 2017.

http://elektronika-dasar.web.id/prinsip-kerja-motor-DC/

Prinsip Kerja Motor Listrik DC. 19 Juni 2017.

http://artikel-teknologi.com/prinsip-kerja-motor-listrik/

Stepper motor 19 Juni 2017.

http://id.fym-motor.com/theory-of-stepper-motor-20.html

Driver Motor DC pada Robot Beroda dengan Konfigurasi H-BRIDGE MOSFET 16 Juni 2017

https://fahmizaleeits.wordpress.com/tag/teori-h-bridge-MOSFET/

Bachdar, Rizki Azmi Islami. 2015. RANCANG

BANGUN PENGGERAK MOTOR DAN

PEMROGRAMAN PADA SUMBU Z SERTA KONTROL SISTEM PADA MESIN GRAFIR 2 ½ D BERBASIS ARDUINO. Politeknik Manufaktur Negeri Bandung. Bandung.

Rizal, Muhammad. 2016. PEMBUATAN PENGGERAK DAN PENGENDALI SUMBU Z DAN SPINDLE MESIN GRAFIR 2.5D BERBASIS MICROCONTROLLER . Politeknik Manufaktur Negeri Bandung. Bandung.

Rizal, Muhammad Nursyam. 2016. PEMBUATAN PENGENDALI DAN PENGGERAK STEPPER MOTOR PADA MESIN GRAFIR 2.5 D BERBASIS MICRO-CONTROLLER . Politeknik Manufaktur Negeri Bandung. Bandung.