Oktober 2018 | Vol. 3 | No. 2 | ISSN : 2541-2647 Jurnal Teknik Ibnu Sina (JT-IBSI)

Analisis Pengendalian Kualitas Menggunakan Metode

Seven Tools

Upaya Mengurangi

Reject

Produk Grommet

Nandar Cundara Abdurahman*1, Albertus L. Setyabudhi2, Agustina Herawati3

1,2,3Jln. Teuku Umar Lubuk Baja, Telp 0778 425 391 Fax 458394 Batam 29432 1,2,3Program Studi Teknik Industri, STT Ibnu Sina, Batam

e-mail: 1[email protected] , 2[email protected], 3[email protected]

Abstrak

PT. Giken Precision Indonesia merupakan perusahaan asing atau jepang yang bergerak dibidang industri yang memproduksi komponen listrik dan elektronik.Persentase produk reject pada bulan Mei 2017 – Oktober 2017 mencapai 5,53 %. Jumlah produk reject yang dihasilkan selama proses produksi grommet telah melebihi batas toleransi yang ditetapkan oleh perusahaan , yaitu sebesar 5%. Jenis reject di PT. Giken Precision Indonesia sebanyak 4 jenis, tujuan dari penelitian ini adalah untuk menganalisa pengendalian kualitas produk grommet di PT. Giken Precision Indonesia dan untuk mengetahui faktor-faktor penyebab reject dalam proses produksi grommet, untuk mengatasi masalah tersebut Seven tools digunakan dalam penelitian ini. Hasil analisa dengan menggunakan metode Seven tools, di lihat pada diagram pareto, bahwa terdapat dua masalah utama yaitu reject Soft (40,18% ) , Short Moulding (31,05%), Discolour (19,40%) dan Flashes (9,38%) dan dari diagram sebab akibat hal tersebut disebabkan oleh faktor manusia, mesin, material, dan metode. hasil menunjukkan PT. Giken Precision Indonesia perlu mengambil sebuah tindakan pencegahan serta perbaikan guna untuk menekan tingkat reject produk grommet.

Kata kunci— Pengendalian kualitas, Seven tools

Abstract

PT. Giken Precision Indonesia is a foreign or japanese company.Engaged industries that produce electrical and electronic components. Percentage of reject products in May 2017 - October 2017 reached 5,53%. number of reject products generated during the production process of grommet has exceeded the tolerance limit set by the company, amounting to 5%. There are 4 kinds of defect product in PT. Giken Precision Indonesia, The purpose of this research is to analyze the quality control of grommet products in PT. Giken Precision Indonesia and to know the factors causing reject in the production process of grommet, to overcome the problem Seven Tools used in this study. The analysis result by using Seven Tools. Pareto chart shows there are two main problems that caused of high product reject, Soft (40,18%) Short Moulding (31,05%) Discolour (19,40%) and Flashes (9,38%) , and the cause-effect diagram show that defects came from humans, machine, materials, and methods. Based on the result PT. Giken Precision Indonesia need to take preventive and corrective measures in order to reduce the level of grommet product reject.

.

Keywords—Quality Control, Seven Tools

1. PENDAHULUAN

dengan Purchase order ( PO ) dimana produk berdasarkan orderan konsumen dan proses pembuatan produk ini didominasi oleh tenaga mesin dan tenaga manusia oleh karena itu sering ditemukan reject.Persentase produk reject pada bulan Mei 2017 – Oktober 2017 mencapai 5,53 %. Jumlah produk reject yang dihasilkan selama proses produksi grommet telah melebihi batas toleransi yang ditetapkan oleh perusahaan , yaitu sebesar 5%. Berdasarkan dari masalah yang dihadapi perusahaan sekarang tentang tinggi nya tingkat reject maka sangat diperlukan analisa untuk pengendalian kualitas dengan mencari timbulnya reject serta usulan perbaikannya.

2. METODE PENELITIAN

2.1 Waktu Dan Tempat Penelitian

Untuk memperoleh data-data yang diperlukan dalam penelitian ini maka melaksanakan penelitian dari bulan bulan Maret 2018 – Oktober 2018 di PT.Giken Precision Indonesia yang beralamat di Komp. Citra Buana Industri Park II Lot.2 Jl.Yos Sudarso Batu Ampar Batam, Provinsi Kepulauan Riau

2.2Jenis Data

Data-data yang digunakan untuk analisa pengendalian kualitas grommet dengan menggunakan metode seven tools di PT. Giken Precision Indonesia adalah data primer dan data sekunder.

2. 2.1Data Primer

Data primer merupakan informasi yang dikumpulkan peneliti secara langsung pada departemen Quality control dan production office di PT. Giken Precision Indoneisa, adapun datanya yaitu reject produk grommet.

2.2.2Data Sekunder

Data sekunder adalah data yang diperoleh dan telah ada sebelumnnya di PT.Giken Precision Indonesia berupa dokumen perusahaan, seperti data produksi grommet, data reject grommet, dan standar operational procedur (SOP).

2.3 Metode Pengolahan dan Analisis Data

Dalam melakukan pengolahan data yang diperoleh, dengan menggunakan metode yang terdapat pada Seven tools. Adapun langkah-langkahnya adalah sebagai berikut :

1. Mengumpulkan data menggunakan lembar pengecekan (check sheet).

2. Mengelompokkan data kedalam kelompok untuk mengurai atau mengklasifikasi persoalan menjadi kelompok atau golongan sejenis yang lebih kecil (Stratifikasi).

3. Membuat Histogram, Agar mudah dalam membaca atau menjelaskan data dengan cepat 4. Scatter Diagram, untuk melihat korelasi atau hubungan dari suatu faktor penyebab.

5. Membuat Peta Kendali p, digunakan untuk mengetahui suatu proses atau kegiatan berada dalam kendali atau tidak (out of control).

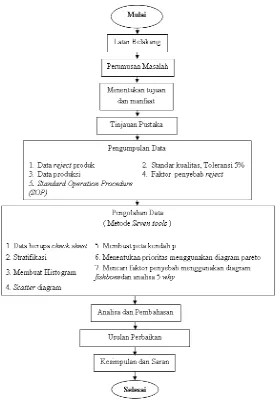

Jurnal Teknik Ibnu Sina (JT-IBSI), Sekolah Tinggi Teknik Ibnu sina – Batam 2.4 Kerangka Pemecahan Masalah

Gambar 1 Kerangka Pemecahan Masalah

3. HASIL DAN PEMBAHASAN

Hasil penelitian, berdasarkan hasil pengumpulan data jenis reject grommet dibagi menjadi 4 jenis yaitu soft , short moulding , discolour dan flashes. dengan tingkat reject 5,53% dari bulan Mei – Oktober 2017, untuk mengatasi masalah tersebut digunakan metode seven tools. 3.1 Check Sheet

Check Sheet merupakan alat praktis yang digunakan untuk mengumpulkan, mengelompokkan, dan menganalisa data sederhana dan mudah. Adapun check sheet reject grommet dapat dilihat pada Tabel 1.

Bulan Jumlah Produksi (pcs) Produk OK (pcs) Produk NG (pcs)

Mei 4.105.837 3.838.929 266.908

Juni 4.525.082 4.302.573 222.509

Juli 4.770.562 4.500.789 269.773

Agustus 4.836.535 4.492.773 343.762

September 5.232.766 4.990.646 242.120

Oktober 6.201.242 5.921.046 280.196

3.2 Stratifikasi

Stratifikasi adalah usaha pengelompokkan data ke dalam kelompok-kelompok yang mempunyai karakteristik yang sama berdasarkan jenis reject nya.

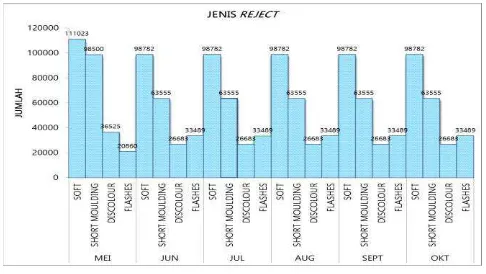

3.3. Histogam

Setelah stratifikasi dibuat, maka langkah selanjutnya adalah membuat histogram. Histogram ini berguna untuk melihat jenis reject yang paling banyak terjadi.

Gambar 2 Histogram

3.4 Sctatter Diagram

Scatter Diagram dibuat untuk mengidentifikasi korelasi yang mungkin ada karakteristik kualitas dan faktor yang mungkin mempengaruhinya. Berdasarkan pareto diagram dapat dilihat bahwa karakteristik kualitas yang paling banyak reject adalah Soft dan short moulding.

Gambar 3 Sctatter Diagram

Jurnal Teknik Ibnu Sina (JT-IBSI), Sekolah Tinggi Teknik Ibnu sina – Batam

Setelah membuat Scatter diagram, langkah selanjutnya adalah membuat peta kendali ( p-chart ) yang berfungsi untuk melihat apakah pengendalian kualitas pada perusahaan ini sudah terkendali atau belum.

𝐶𝐿 = 𝑝̅ = ∑ 𝑛𝑝∑ 𝑛

Keterangan :

∑ 𝑛𝑝 = Jumlah total yang rusak

∑ 𝑛= jumlah total yang diperiksa

Berdasarkan rumus diatas maka didapatkan Central Line (CL) sebagai berikut :

∑ 𝑛𝑝 = 866078

∑ 𝑛 = 16270543

𝐶𝐿 = 𝑝̅ = ∑ 𝑛𝑝∑ 𝑛 = 1625268

29672024= 0,0547

Menghitung Batas Kendali Atas (UCL) dan Batas Kendali Bawah (LCL)

Batas kendali atas dan batas kendali bawah merupakan indikator ukuran secara statistik sebuah proses bisa dikatakan menyimpang atau tidak. Batas Kendali atas (UCL) dapat dihitung dengan menggunakan rumus :

𝑈𝐶𝐿 = 𝑝 ̅ + 2 (√𝑝̅(1 − 𝑝̅)𝑛 )

Keterangan :

𝑝 ̅= Rata-rata kerusakan produk n = Total grup /sampel

dari rumus diatas maka dapat diperoleh Batas kendali atas sebesar :

𝑝 ̅ = 0,0532

𝑈𝐶𝐿 = 𝑝 ̅ + 2 (√𝑝̅(1 − 𝑝̅)𝑛 ) = 0,0547 + 2 (√0,0547 (1 − 0,0547)4105837 ) = 0,0550

Sedangkan untuk menghitung batas kendali bawah (LCL) digunakan rumus :

𝐿𝐶𝐿 = 𝑝 ̅ − 2 (√𝑝̅(1 − 𝑝̅)𝑛 )

Keterangan :

𝑝̅ = rata=rata kerusakan produk n = total group/sample

catatan : Jika LCL < 0 maka LCL dianggap = 0

Dari rumus diatas maka dapat diperoleh Batas kendali bawah sebesar :

𝑝 ̅ = 0,0550

Gambar 4 Peta Kendali P ( P-chart )

3.6 Pareto Diagram

Pareto diagram digunakan untuk mengetahui jenis-jenis reject yang memberikan kontribusi prioritas perbaikan terhadap reject dalam suatu perusahaan. Langkah awal yang dilakukan adalah mengurutkan setiap jenis reject dari jumlah reject terbesar hingga yang terkecil.

Gambar 5 Pareto Diagram

3.7 Diagram Sebab Akibat (Fishbone Chart)

Diagram sebab akibat memperlihatkan hubungan antara permasalahan yang dihadapi dengan kemungkinan penyebabnya serta faktor - faktor yang mempengaruhiAdapun faktor-faktor yang mempengaruhi dan menjadi penyebab reject produk secara umum adalah manusia, mesin, metode, lingkungan dan material (bahan baku).

Gambar 6 Diagram Sebab Akibat (Fishbone Chart) 0.0000000 0.0100000 0.0200000 0.0300000 0.0400000 0.0500000 0.0600000 0.0700000 0.0800000

0.0543000 0.0544000 0.0545000 0.0546000 0.0547000 0.0548000 0.0549000 0.0550000 0.0551000

UCL CL

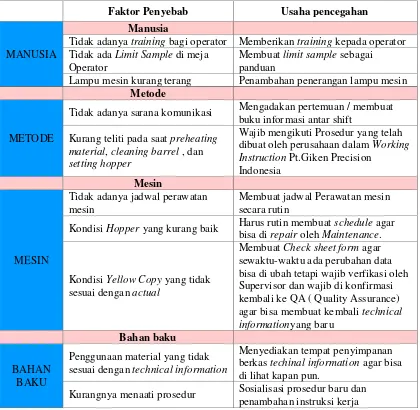

Jurnal Teknik Ibnu Sina (JT-IBSI), Sekolah Tinggi Teknik Ibnu sina – Batam 3.8 Analisis penyebab 5 Why

Tool ini membantu mengidentifikasi akar masalah atau penyebab dari sebuah ketidaksesuaian pada proses atau produk, 5 why Berikut hasil analisis 5 why dan usaha pencegahan.

Tabel 2 Usulan Pencegahan

Faktor Penyebab Usaha pencegahan

MANUSIA

Manusia

Tidak adanya training bagi operator Memberikan training kepada operator Tidak ada Limit Sample di meja

Operator

Membuat limit sample sebagai panduan

Lampu mesin kurang terang Penambahan penerangan lampu mesin Metode

METODE

Tidak adanya sarana komunikasi Mengadakan pertemuan / membuat buku informasi antar shift

Kurang teliti pada saat preheating material, cleaning barrel , dan setting hopper

Wajib mengikuti Prosedur yang telah dibuat oleh perusahaan dalam Working Instruction Pt.Giken Precision

Kondisi Hopper yang kurang baik Harus rutin membuat schedule agar bisa di repair oleh Maintenance.

Kondisi Yellow Copy yang tidak sesuai dengan actual

Membuat Check sheet form agar sewaktu-waktu ada perubahan data bisa di ubah tetapi wajib verfikasi oleh Supervisor dan wajib di konfirmasi kembali ke QA ( Quality Assurance) agar bisa membuat kembali technical informationyang baru berkas techinal information agar bisa di lihat kapan pun.

Kurangnya menaati prosedur Sosialisasi prosedur baru dan penambahan instruksi kerja

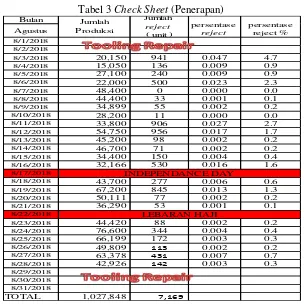

3.9 Check Sheet (Penerapan)

Tabel 3 Check Sheet (Penerapan)

4. SIMPULAN

Adapun kesimpulan dari penelitian ini adalah :

1. Dalam pengendalian kualitas produk menggunakan check sheet dapat teridentifikasi bahwa ternyata kualitas produk yang dihasilkan mengalami penurunan dibandingkan dengan tahun lalu. dan Berdasarkan diagram pareto prioritas perbaikan yang perlu dilakukan secara berurutan adalah untuk jenis rejectSoft, Short moulding , discolour, dan flashes.

2. Dari hasil analisis diagram sebab akibat, dapat diketahui faktor penyebab reject soft dalam produksi disebabkan karena kurangnya pelatihan bagi operator machine dalam memeriksa part OK, kurangnya pelatihan pada issue material ke production, tidak adanya kontrol material handling pada saat preheating material dan setting Hopper, kurangnya penerangan pada mesin moulding dan kondisi Hopper yang kurang baik.

3. Upaya yang harus dilakukan pada proses produksi grommet ini bahwa perlu adanya pelatihan pada operator serta material handling pada saat proses produksi grommet berlangsung untuk setiap bulannya, membuat limit sample dan operation standard grommet agar bisa menjadi panduan di machine, membuat sarana komunikasi antar shift agar informasi dapat berjalan dengan lancar, membuat perawatan machine dan hopper secara rutin , membuat check sheet data kepada engineering team apabila ada testing baru serta perubahan testing kondisi ( modifikasi ) agar kondisi yellow copy sesuai dengan aktual di machine.

5. SARAN

Berdasarkan penelitian yang telah dilakukan pada PT. Giken Precision Indonesia dan kesimpulan yang dibuat, ada beberapa saran yang ingin penulis ajukan untuk mengatasi masalah reject produk adalah sebagai berikut :

Jurnal Teknik Ibnu Sina (JT-IBSI), Sekolah Tinggi Teknik Ibnu sina – Batam

1. Dengan menggunakan Seven tools, perusahaan dapat mengendalikan reject produk karena lebih efektif dan efesien dan seven tools dapat digunakan sebagai pegangan oleh perusahan ketika ingin mengetahui dan menganalisis jenis reject apa saja yang menjadi prioritas untuk diperbaiki.

2. Sebaiknya perusahaan memprioritaskan perbaikan terhadap reject yang lebih dominan yaitu soft dan short moulding sebagai upaya menekan tingkat reject yang terjadi selama ini. 3. Perusahaan harus memberikan pelatihan-pelatihan dan memberikan informasi faktor-faktor

yang menyebabkan reject produk dan memberikan pelatihan-pelatihan khusus untuk karyawan terutama operator mesin dan material handling untuk pengendalian kualitas grommet ,dengan adanya pelatihan tersebut diharapkan agar karyawan lebih teliti dan terampil dalam melaksanakan tugas atau pekerjaan yang dilakukan dapat berjalan sesuai dengan prosedur kerja diperusahaan. Perlu adanya membuat lampu yang terang agar operator bisa membedakan antara barang yang OK dan NG, dan perlu adanya peningkatan perawatan mesin yang telah tua atau rusak sehingga akan mengefesiensikan proses produksi dan mencegah kerusakan mesin dan membuat check sheet form untuk Engineering team agar kondisi testing bisa di pakai di machine sesuai dengan aktual.

UCAPAN TERIMA KASIH

Pertama-tama puji syukur saya panjatkan pada Tuhan Yang Maha Esa atas terselesaikannya Skripsi ini dengan baik dan lancar . Dan skripsi ini saya persembahkan untuk Bapak dan Mama tercinta yang telah memberikan kasih sayang hingga saya dewasa dan selalu mendoakan serta mendukung saya untuk menjalani hidup sesuai keinginan, terima kasih juga buat adikku tersayang sinta marito yang senantiasa mendukung saya setiap hari supaya tugas skripsi saya ini bisa selesai, terima kasih juga untuk Indra ajhari N yang juga yang selalu mengingatkan saya dalam pembuatan skripsi ini ,berterima kasih untuk para dosen pembimbingku yang paling sabar Pak Nandar Cundara dan Pak Albertus atas bimbingan pembuatan skripsi saya selama ini dan tak terlupakan juga buat Perusahaan dimana saya bekerja PT.Giken Precision Indonesia yaitu supervisorku Pak Felix Marganda Hutapea tempat ku bertanya setiap hari nya untuk proses pembuatan data dan terima kasih juga buat rekan-rekanku Teknik Industri Sems 8 senasib, seperjuangan dan sepenanggungan, terimakasih atas gelak tawa dan solidaritas yang luar biasa sehingga membuat hari – hari semasa kuliah lebih berarti. Semoga tak ada lagi duka nestapa di dada tapi suka dan bahagia juga tawa dan canda, semoga Tuhan membalas jasa budi kalian dikemudian hari dan memberikan kemudahan dalam segala hal, amin.

DAFTAR PUSTAKA

Bora, M. A. PERANCANGAN STAND WELDING SEBAGAI ALAT BANTU TRAINING PENGELASAN DENGAN METODE HOUSE OF QUALITY (STUDI KASUS: ART WELDING SCHOOL BATAM).

Fauzi,S,dan Siregar ,K. (2017). Perbaikan Kualitas dengan mengunakan Metode Seven Tools dan Faults Tree Analysis ( FTA ) di PT.XYZ.Proisiding SNTI dan Satelit 2017

Galih, Raden. (2015). Jurnal Teknik industri STT wastukancana. Pengendalian Kualitas pada proses final inspeksi dengan menggunakan metode seven tools di PT Nissan Motor indonesia, Vol 3,No 2,diambil dari https://www.stt-wastukancana.ac.id (25 April 2018 )

Haryono,Didi dan Irwan. (2015). Pengendalian Kualitas Statistik Pendekatan Teoritis Dan Aplikatif. Bandung, Alfabeta

Kristanto, Harris, 2016, Pengendalian Kualitas Dengan Metode Statistical Quality Control Dan FMEA di PT. Prima Indah Saniton,Universitas Sumatera Utara, Medan.

Munnay,kristina. (2016). Skripsi manajemen operasi dan produksi. Analisa kecacatan produksi dengan menggunakan metode seven tools di PT Ocean Asia Industry.STIE Bina Bangsa: Serang. Diambil dari : https://www.academia.edukasi ( diakses pada 8 Agustus 2018)

Setyabudhi, A.L., Sanusi, dan Sipahutar, I, 2018, Application Of Six Sigma Methodology To Improve the Product Quality Of Moldings Plastic, Prosiding ICI&ME 2018