iv

Abstrak

PT. Gistex Textile Division merupakan perusahaan yang bergerak di bidang tekstil sejak tahun 1975. Dalam pengoperasiannya, PT. Gistex tentu tidak telepas dari masalah-masalah mengenai kualitas produk. Masalah yang dihadapi oleh perusahaan yaitu meningkatnya cacat produk yang terjadi salah satunya pada kain jenis A yang memiliki kenaikan sebesar 3%.

Adapun tujuan dari penelitian ini adalah untuk mengetahui jenis-jenis cacat yang sering terjadi pada jenis kain yang diteliti dan untuk mengetahui faktor-faktor yang menyebabkan terjadinya cacat pada jenis kain yang diteliti serta diharapkan dapat memberikan usulan untuk meningkatkan kualitas produk dengan meminimasi jumlah cacat produk melalui penelitian yang dilakukan.

Penelitian ini dilakukan melalui beberapa tahap, tahapan pertama dilakukan pengumpulan data mengenai urutan proses produksi di perusahaan, jenis dan jumlah cacat yang terjadi selama proses berlangsung. Kemudian melakukan pengolahan data dengan menggunakan metode DMAIC dimana pada tahap D (Define) dilakukan pembuatan CTQ untuk mengetahui jenis-jenis cacat dan karakteristiknya yang sering terjadi pada kain jenis A. Setelah mengetahui jenis-jenis cacat dan mengetahui karakteristiknya maka langkah selanjutnya yaitu melakukan tahap M (Measure). Stratifikasi merupakan langkah pertama pada tahao Measure yang bertujuan untuk mengelompokkan cacat berdasarkan karakteristiknya. Dari hasil stratifikasi dapat diketahui jenis cacat yang terjadi berdasarkan karakteristiknya yaitu cacat Crease dan cacat Slip termasuk cacat kritis, cacat Piece Kecil dan cacat Jarum Ketengah termasuk cacat mayor dan cacat Stain, cacat Kilau, cacat Benang Kecabut, cacat Belang, cacat Warna Beda, dan cacat Lebar Lebih termasuk cacat minor. Setelah itu dilakukan pembobotan pada diagram pareto untuk dapat mengetahui jenis-jenis cacat yang menjadi prioritas utama dalam penanganan perbaikan kualitas. Dari pembobotan pada diagram pareto dapat diketahui cacat yang menjadi prioritas utama untuk dilakukan perbaikan yaitu cacat Piece Kecil 27,52%, cacat Stain 23,80%, cacat Jarum Ketengah 16,04%, cacat Benang Kecabut 12,56%, cacat Belang 7,90%, cacat Kilau 7,00%, pembuatan peta kendali dibuat untuk mengetahui apakah proses produksi saat ini di perusahaan dalam batas kendali atau tidak, perhitungan DPMO dan nilai sigma untuk tingkat kemampuan kinerja proses perusahaan dan didapat nilai DPMO sebesar 10.008,1 dan nilai sigma sebesar 3,83, FTA (Fault Tree Analysis) untuk mengetahui akar-akar penyebab masalahnya, FMEA (Failure Mode and Effect Analysis) untuk mengidentifikasikan serta mencari tindakan perbaikan dari mode kegagalan potensial atau cacat.

v

DAFTAR ISI

Lembar Pengesahan ...ii

Pernyataan Hasil Karya Pribadi ... iii

Abstrak ... iv

Kata Pengantar ... v

Daftar isi ...vii

Daftar Tabel ... xi

Daftar Gambar ... xiii BAB 1 PENDAHULUAN

1.1 Latarbelakang Masalah ... 1-1 1.2 Identifikasi Masalah ... 1-2 1.3 Pembatasan Masalah ... 1-3 1.4 Perumusan Masalah ... 1-4 1.5 Tujuan Penelitian ... 1-4 1.6 Sistematika Penulisan ... 1-5 BAB 2 TINJAUAN PUSTAKA

2.1 Konsep Kualitas ... 2-2 2.1.1 Definisi Kualitas ... 2-2 2.1.2 Dimensi Kualitas ... 2-3 2.1.3 Faktor – faktor yang Mempengaruhi Kualitas ... 2-4 2.2 Konsep Pengendalian Kualitas ... 2-6 2.2.1 Pengertian Pengendalian Kualitas ... 2-6 2.2.2 Faktor-fakto yang Mempengaruhi Pengendalian Kualitas ... 2-7 2.2.3 Tujuan Pengendalian Kualitas ... 2-8 2.2.4 Langkah Pengendalian Kualitas Menurut Bounds (1994 : 76) ... 2-9 2.2.5 Alat Bantu Pengendalian Kualitas ... 2-10

vi

2.3.1 Pengertian Six Sigma ... 2-13 2.3.2 Keuntungan Penerapan Six Sigma ... 2-13 2.3.3 Strategi Manajemen dan Perbaikan Six Sigma ... 2-14 2.3.4 Model Perbaikan Six Sigma (DMAIC) ... 2-15 2.3.4.1 Pengertian DMAIC ... 2-15 2.3.4.2 Tahapan DMAIC ... 2-16 2.3.4.3 Menghitung Ukuran-ukuran Berbasis Peluang ... 2-18 2.3.4.4 Fault Tree Analysis (FTA) ... 2-19 2.3.4.5 Failure Mode and Effect Analysis (FMEA) ... 2-21 2.3.4.6 Penetapan Rencana Tindakan ... 2-24 BAB 3 METODOLOGI PENELITIAN

3.1 Studi Pendahuluan ... 3-3 3.2 Studi Literatur ... 3-3 3.3 Identifikasi Masalah ... 3-3 3.4 Pembatasan Masalah ... 3-4 3.5 Perumusan Masalah ... 3-5 3.6 Tujuan Penelitian ... 3-5 3.7 Pengumpulan Data ... 3-5 3.7.1 Data Umum Perusahaan ... 3-5 3.7.2 Data Proses Produksi ... 3-6 3.7.3 Jenis Cacat dan Jumlahnya ... 3-6 3.8 Pengolahan Data dan Analisis ... 3-6 3.8.1 Define ... 3-6 3.8.2 Measure ... 3-7 3.8.2.1 Stratifikasi ... 3-7 3.8.2.2 Diagram Pareto ... 3-8 3.8.2.3 Peta Kendali ... 3-8 3.8.2.4 Perhitungan DPMO dan Nilai Sigma ... 3-9 3.8.3 Analyze ... 3-10

vii

3.8.4 Improvement ... 3-11 3.8.5 Control ... 3-11 3.9 Kesimpulan dan Saran ... 3-11 BAB 4 PENGUMPULAN DATA

4.1 Data Umum Perusahaan ... 4-1 4.1.1 Sejarah Singkat Perusahaan ... 4-1 4.1.2 Jam Kerja Perusahaan ... 4-2 4.1.3 Struktur Organisasi Perusahaan ... 4-3 4.1.4 Job Description ... 4-4 4.1.4.1 PPIC Dept Head ... 4-4 4.1.4.2 Processing Dept Head ... 4-5 4.1.4.3 Purchasing Dept Head ... 4-6 4.1.4.4 QC Head ... 4-7 4.1.4.5 Sales EU Dept Head ... 4-8 4.1.4.6 Sales ME Dept Head ... 4-9 4.2 Data Proses Produksi ... 4-10

4.2.1 Jenis Produksi ... 4-10 4.2.2 Kapasitas Produksi ... 4-10 4.2.3 Bahan Baku Produksi ... 4-10 4.2.3.1 Bahan Baku Produksi ... 4-10 4.2.3.2 Bahan Baku Pendukung ... 4-11 4.2.4 Proses Produksi ... 4-12 4.2.5.1 Proses Produksi ... 4-15 4.2.5.2 Proses Inspecting ... 4-17 4.3 Data Jenis Cacat dan Jumlah Cacat Produk ... 4-19 4.3.1 Data Jenis Cacat ... 4-19 4.3.2 Jumlah Cacat ... 4-20 BAB 5 PENGOLAHAN DATA DAN ANALISIS

viii

5.1.2.1 Stratifikasi Data ... 5-2 5.1.2.2 Diagram Pareto ... 5-4 5.1.2.3 Peta Kendali U ... 5-7 5.1.2.4 Perhitungan DPMO dan Nilai Sigma ... 5-19 5.2 Analisis Data ... 5-20 5.2.1 Fault Tree Analysis (FTA) ... 5-20 5.2.1.1 Fault Tree Analysis Cacat Piece Kecil ... 5-20 5.2.1.2 Fault Tree Analysis Cacat Stain ... 5-22 5.2.1.3 Fault Tree Analysis Cacat Jarum Ketengah ... 5-25 5.2.1.4 Fault Tree Analysis Cacat Benang Kecabut ... 5-27 5.2.1.5 Fault Tree Analysis Cacat Belang ... 5-29 5.2.1.6 Fault Tree Analysis Cacat Kilau ... 5-32 5.2.2 Failure Mode and Effect Analysis (FMEA) ... 5-34 5.2.2.1 Failure Mode and Effect Analysis Cacat Piece Kecil ... 5-39 5.2.2.2 Failure Mode and Effect Analysis Cacat Stain ... 5-41 5.2.2.3 Failure Mode and Effect Analysis Cacat Jarum Ketengah ... 5-44 5.3 Usulan Perbaikan Kualitas ... 5-54 5.3.1 Usulan Perbaikan Kualitas Berdasarkan FTA ... 5-54 5.3.1.1 Usulan Perbaikan Kualitas Untuk Cacat Piece Kecil ... 5-54 5.3.1.2 Usulan Perbaikan Kualitas Untuk Cacat Stain ... 5-55 5.3.1.3 Usulan Perbaikan Kualitas Untuk Cacat Jarum Ketengah .... 5-55 5.3.1.4 Usulan Perbaikan Kualitas Untuk Cacat Benang Kecabut ... 5-56 5.3.1.5 Usulan Perbaikan Kualitas Untuk Cacat Belang ... 5-56 5.4.1.6 Usulan Perbaikan Kualitas Untuk Cacat Kilau ... 5-57 5.3.2 Usulan Perbaikan Kualitas dengan Metode DMAIC ... 5-58 BAB 6 KESIMPULAN DAN SARAN

6.1 Kesimpulan ... 6-1 6.2 Saran ... 6-3 DAFTAR PUSTAKA

ix

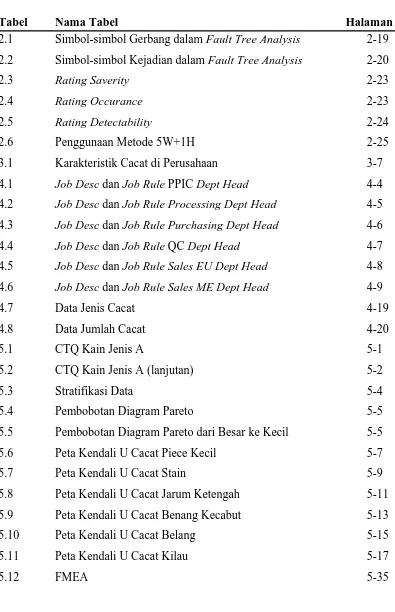

DAFTAR TABEL

Tabel Nama Tabel Halaman

2.1 Simbol-simbol Gerbang dalam Fault Tree Analysis 2-19 2.2 Simbol-simbol Kejadian dalam Fault Tree Analysis 2-20

2.3 Rating Saverity 2-23

2.4 Rating Occurance 2-23

2.5 Rating Detectability 2-24

2.6 Penggunaan Metode 5W+1H 2-25

3.1 Karakteristik Cacat di Perusahaan 3-7

4.1 Job Desc dan Job Rule PPIC Dept Head 4-4 4.2 Job Desc dan Job Rule Processing Dept Head 4-5 4.3 Job Desc dan Job Rule Purchasing Dept Head 4-6 4.4 Job Desc dan Job Rule QC Dept Head 4-7 4.5 Job Desc dan Job Rule Sales EU Dept Head 4-8 4.6 Job Desc dan Job Rule Sales ME Dept Head 4-9

4.7 Data Jenis Cacat 4-19

4.8 Data Jumlah Cacat 4-20

5.1 CTQ Kain Jenis A 5-1

5.2 CTQ Kain Jenis A (lanjutan) 5-2

5.3 Stratifikasi Data 5-4

5.4 Pembobotan Diagram Pareto 5-5

5.5 Pembobotan Diagram Pareto dari Besar ke Kecil 5-5

5.6 Peta Kendali U Cacat Piece Kecil 5-7

5.7 Peta Kendali U Cacat Stain 5-9

5.8 Peta Kendali U Cacat Jarum Ketengah 5-11

5.9 Peta Kendali U Cacat Benang Kecabut 5-13

5.10 Peta Kendali U Cacat Belang 5-15

5.11 Peta Kendali U Cacat Kilau 5-17

x

DAFTAR TABEL

Tabel Nama Tabel Halaman

5.13 FMEA (lanjutan) 5-36

5.14 FMEA (lanjutan 2) 5-37

5.15 FMEA (lanjutan 3) 5-38

5.16 RPN tindakan rekomendasi dari yang terbesar sampai terkecil 5-55 5.17 RPN tindakan rekomendasi dari yang terbesar sampai terkecil

(lanjutan) 5-56

5.18 5W+1H 5-63

xi

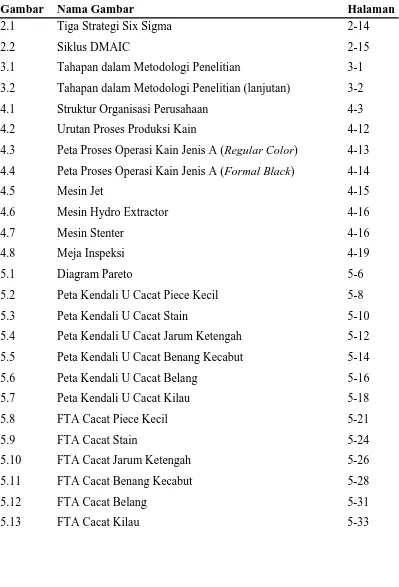

DAFTAR GAMBAR

Gambar Nama Gambar Halaman

2.1 Tiga Strategi Six Sigma 2-14

2.2 Siklus DMAIC 2-15

3.1 Tahapan dalam Metodologi Penelitian 3-1

3.2 Tahapan dalam Metodologi Penelitian (lanjutan) 3-2

4.1 Struktur Organisasi Perusahaan 4-3

4.2 Urutan Proses Produksi Kain 4-12

4.3 Peta Proses Operasi Kain Jenis A (Regular Color) 4-13 4.4 Peta Proses Operasi Kain Jenis A (Formal Black) 4-14

4.5 Mesin Jet 4-15

4.6 Mesin Hydro Extractor 4-16

4.7 Mesin Stenter 4-16

4.8 Meja Inspeksi 4-19

5.1 Diagram Pareto 5-6

5.2 Peta Kendali U Cacat Piece Kecil 5-8

5.3 Peta Kendali U Cacat Stain 5-10

5.4 Peta Kendali U Cacat Jarum Ketengah 5-12

5.5 Peta Kendali U Cacat Benang Kecabut 5-14

5.6 Peta Kendali U Cacat Belang 5-16

5.7 Peta Kendali U Cacat Kilau 5-18

5.8 FTA Cacat Piece Kecil 5-21

5.9 FTA Cacat Stain 5-24

5.10 FTA Cacat Jarum Ketengah 5-26

5.11 FTA Cacat Benang Kecabut 5-28

5.12 FTA Cacat Belang 5-31

1-1 Universitas Kristen Maranatha

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Seiring dengan berkembangnya dunia industri, persaingan semakin ketat antar perusahaan yang menjual produk baik berupa barang maupun jasa. Salah satu persaingan yang terlihat saat ini yaitu setiap perusahaan berlomba-lomba untuk dapat memberikan kualitas produk yang lebih unggul kepada konsumen guna memperluas pangsa pasar dan untuk menjaga loyalitas konsumen terhadap produknya. Selain itu, setiap perusahaan tentunya mengharapkan profit yang optimal dari setiap kegiatan pokok perusahaan mulai dari proses pembelian bahan baku, proses produksi hingga penjualan barang jadi yang tentunya dari setiap proses perlu diperhitungkan segala hal yang berkaitan dengan biaya hingga pada akhirnya akan mendapatkan keuntungan yang optimal.

Cacat produk sangat berpengaruh terhadap keuntungan perusahaan, semakin banyak cacat produk yang terjadi maka semakin besar kerugian yang diderita oleh perusahaan. Walaupun sangat sulit untuk menghasilkan zero defect tetapi cacat produk dapat diminimasi guna mengurangi kerugian yang terjadi.

Bab 1 Pendahuluan 1-2

Laporan Tugas Akhir Universitas Kristen Maranatha

Masalah yang dihadapi oleh perusahaan pada bulan Februari 2014 yaitu meningkatnya cacat produk yang terjadi salah satunya pada kain jenis A yang memiliki persentase cacat yang paling tinggi. Persentase cacat yang terjadi selama bulan Februari 2014 – Juni 2014 sebesar 14% untuk kain jenis A dengan warna reguler. Hal ini merugikan baik untuk pihak konsumen maupun pihak perusahaan. Dari pihak konsumen menginginkan produk yang sesuai dengan harapan mereka, hal ini akan berdampak pada kepuasan dan kepercayaan konsumen terhadap hasil produksi perusahaan. Konsumen tidak akan menerima jika produk pesanannya tidak sesuai dengan harapan mereka, dan pada akhirnya produk tersebut akan dijual dengan harga yang jauh lebih murah dan bahkan perusahaan mengalami rugi. Dari pihak perusahaan menderita kerugian jika banyak cacat produk yang terjadi, sehingga produk memiliki nilai jual yang lebih rendah serta mengeluarkan biaya dan waktu tambahan untuk melakukan proses ulang (rework). Saat ini perusahaan hanya melakukan pemeriksaan 100% pada produk akhir dan belum menerapkan metode pengendalian kualitas.

Oleh karena itu, dalam penelitian ini akan dilakukan analisis terhadap jenis cacat produk dan faktor penyebab terjadinya cacat dengan melakukan penelitian terhadap aktivitas produksi sehingga dapat memberikan usulan yang dapat berguna untuk menjaga agar kualitas produk sesuai dengan yang distandarkan dan sesuai dengan keinginan dari konsumen.

1.2 Identifikasi Masalah

Berdasarkan dari latar belakang yang telah diuraikan, terdapat masalah pada aktivitas produksi di perusahaan yang berimbas pada produk akhir. Berikut masalah yang terjadi di perusahaan pada jenis kain yang diteliti yaitu :

1. Saat proses produksi berlangsung, banyak operator yang tidak mengikuti SOP (Standard Operating Procedure) yang telah distandarkan oleh perusahaan. 2. Ada beberapa bagian dari dinding mesin yang terkelupas (cacat), hal ini dapat

menyebabkan terjadinya cacat pada kain saat proses produksi berlangsung. 3. Kain greige yang masuk ke lantai produksi tidak dilakukan pemeriksaan

Bab 1 Pendahuluan 1-3

Laporan Tugas Akhir Universitas Kristen Maranatha

Oleh karena itu, penelitian ini dilakukan bertujuan untuk mengetahui cacat produk apa saja yang sering terjadi di perusahaan dan faktor apa saja yang dapat menjadi pemicu terjadinya cacat produk. Besar harapan dari penelitian ini dapat memberikan usulan yang tepat agar dapat meminimasi jumlah cacat produk yang dapat berdampak kepada kepercayaan dan kepuasan konsumen terhadap produk yang dihasilkan oleh perusahaan.

1.3 Pembatasan Masalah

Pembatasan masalah yang dilakukan agar penelitian dapat lebih spesifik dan terarah. Pembatasan yang dilakukan dalam penelitian ini adalah sebagai berikut :

1. Penelitian hanya dilakukan pada kain jenis A dengan warna reguler, dimana kain jenis ini merupakan jenis kain yang memiliki jumlah cacat paling tinggi di perusahaan.

2. Penelitian hanya dilakukan pada proses Dyeing. 3. Penelitian ini tidak membahas masalah biaya.

1.4 Perumusan Masalah

Berdasarkan identifikasi masalah dan pembatasan masalah, maka perumusan masalah dari penelitian ini dapat dirumuskan sebagai berikut :

1. Cacat apa saja yang terjadi pada kain jenis A dengan warna reguler saat ini?

2. Faktor-faktor apa saja yang dapat memicu terjadinya cacat produk? 3. Usulan apa yang perusahaan dapatkan untuk meminimasi jumlah cacat

produk?

1.5 Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut:

1. Mengetahui cacat apa saja yang terjadi pada kain jenis A dengan warna reguler.

Bab 1 Pendahuluan 1-4

Laporan Tugas Akhir Universitas Kristen Maranatha

3. Memberikan usulan yang sebaiknya diterapkan oleh perusahaan guna meminimasi jumlah produk cacat.

1.6 Sistematika Penulisan

Sistematika penulisan untuk penyusunan tugas akhir ini adalah : BAB 1 PENDAHULUAN

Berisi latar belakang masalah, identifikasi masalah, pembatasan masalah, perumusan masalah, tujuan penelitian, dan sistematika penulisan.

BAB 2 TINJAUAN PUSTAKA

Berisi teori-teori yang memiliki hubungan dengan masalah yang diteliti dan digunakan untuk memecahkan masalah yang telah dirumuskan.

BAB 3 METODOLOGI PENELITIAN

Berisi tahapan-tahapan penelitian yang terstruktur untuk melakukan penelitian sehingga peneliti dapat meneliti lebih terarah.

BAB 4 PENGUMPULAN DATA

Berisi data-data dari perusahaan tempat penulis mengamati, yaitu berupa sejarah perusahaan, struktur organisasi, dan data-data lainnya yang mendukung penelitian ini.

BAB 5 PENGOLAHAN DATA DAN ANALISIS

Berisikan pengolahan data yang diolah dengan metode usulan dan analisis dari hasil pengolahan data.

BAB 6 KESIMPULAN DAN SARAN

6-1 Universitas Kristen Maranatha

BAB VI

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Setelah melakukan pengumpulan data yang selanjutnya diolah dan dianalisis sehubungan dengan penelitian pada PT. Gistex Textile Division maka dapat diperoleh kesimpulan sebagai berikut :

1. Jenis-jenis cacat yang sering terjadi pada kain jenis A yaitu Cacat Piece Kecil, cacat Stain, cacat Jarum Ketengah, cacat Benang Kecabut, cacat Belang, cacat Kilau, cacat Crease, cacat Slip, cacat Lebar Lebih dan cacat Warna Beda. Dimana cacat Crease dan cacat Slip merupakan cacat yang memiliki karakteristik cacat kritis karena dapat menghilangkan fungsi dari kain. Cacat Piece Kecil dan cacat Jarum Ketengah merupakan cacat yang memiliki karakteristik cacat mayor karena mengurangi fungsi dari kain. Cacat Stain, cacat Kilau, cacat Belang, cacat Lebar Lebih, cacat Warna Beda dan cacat Benang Kecabut merupakan cacat yang memiliki karakteristik minor karena hanya mengurangi penampilan dari produk. 2. Penyebab terjadinya cacat yang berpengaruh pada kualitas kain yaitu

1. Tinta yang digunakan untuk mencetak interuksi order di kartu proses tidak jelas sehingga menyebabkan tulisan interuksi di kartu proses tidak terbaca dengan jelas dan mengakibatkan operator salah dalam melakukan proses produksi.

2. Operator mengejar target produksi sehingga banyak prosedural yang telah distandarkan oleh perusahaan tidak dijalankan. Hal ini dikarenakan operator merasa harus mampu dalam memenuhi/mencapai target produksi yang telah ditetapkan.

3. Hasil dari proses produksi kain greige di bagian weaving banyak terjadi cacat.

Bab 6 Kesimpulan dan Saran 6-2

Laporan Tugas Akhir Universitas Kristen Maranatha

5. Operator kurang berhati-hati saat mengirim kain greige menggunakan forklift ke lantai produksi

6. Tidak ada prosedur untuk melakukan pengikatan pada kain greige saat dikirim ke lantai produksi menggunakan forklift

7. Operator ceroboh saat bekerja 8. Operator mengejar target produksi

9. Operator malas memeriksa keranjang sebelum digunakan

10.Di sekitar mesin Jet Dyeing tidak ada tempat untuk menampung sisa potongan kain sampel

11.Operator tidak tahu prosedur kerja di mesin Unrolling

12.Di dinding cerobong mesin Stenter terdapat kerak oli dari uap oli yang dipanaskan

13.Mati listrik

14.Sensor pinggir kain rusak

15.Saat pemeriksaan kain greige di weaving Gistex, ada yang lolos inspek

16.Kualitas kain greige jelek yang di beli dari luar

17.Operator tidak mengikuti prosedur untuk memeriksa kondisi kain greige pada saat akan masuk ke mesin stenter

18.Rajutan kain greige tidak rapat sehingga terdapat jarak antar benang

19.Operator tidak mengikuti prosedur untuk melakukan pemeriksaan terhadap kondisi kain setelah proses unrolling dan proses penstabilan dimensi kain

20.Tidak ada prosedur untuk melakukan perawatan rutin pada pengaduk di gudang obat

21.Banyak order yang masuk ke gudang obat untuk dilakukan pengadukan zat warna

Bab 6 Kesimpulan dan Saran 6-3

Laporan Tugas Akhir Universitas Kristen Maranatha

25.Kurangnya pengontrolan terhadap mesin-mesin yang sedang beroperasi menggunakan uap panas

26.Ada beberapa mesin yang tidak ada keterangan batas maksimum mesin

27.Operator tidak mengetahui muka kain

3. Usulan pengendalian kualitas yang dapat perusahaan lakuan untuk meningkatkan kualitas produk antara lain dengan peta kendali sebagai alat pengendalian proses. Usulan perbaikan kualitas yang dapat dilakukan perusahaan untuk peningkatan kualitas antara lain :

1. Memperketat sistem reward dan punishment untuk semua operator di perusahaan agar dapat lebih bertanggungjawab atas tugasnya. Jika operator telah melakukan kesalahan sebanyak 5 kali berturut-turut, diberikan surat peringatan pertama. Jika surat peringatan pertama sudah keluar dan operator masih melakukan kesalahan sebanyak 5 kali lagi maka diberikan surat peringatan kedua. Dan setelah surat peringatan kedua terlah keluar dan masih saja melakukan kesalahan maka diberikan surat pemutusan kerja.

2. Membuat prosedur untuk dilakukan pemeriksaan kondisi kain greige (seperti panjang kain, lebar kain, kebersihan kain, dan apakah kain greige ada cacat atau tidak) saat masuk ke lantai produksi.

3. Menegur operator yang tidak mengikuti prosedur kerja.

Bab 6 Kesimpulan dan Saran 6-4

Laporan Tugas Akhir Universitas Kristen Maranatha

5. Melakukan pemeriksaan terhadap tulisan interuksi order di kartu proses agar dapat memastikan tulisan interuksi order dapat terbaca dengan jelas dan sesuai dengan permintaan konsumen.

6. Melakukan pengawasan dan mencatat hasil pengawasan terhadap operator.

7. Merperketat sistem QC in Line di bagian weaving, agar terjadinya cacat dapat diminimasi.

8. Memperketat sistem QC in Line di bagian dyeing guna meminimasi terjadinya cacat.

9. Mengajukan komplain kepada supplier setelah dilakukan pemeriksaan kain greige jika kain greige tidak sesuai dengan pesanan

10. Membuat prosedur untuk dilakukan penutupan kain greige dengan plastik ketika akan dikirim ke lantai produksi menggunakan forklift.

11. Membuat prosedur untuk dilakukan pengikatan kain greige saat dikirim ke lantai produksi menggunakan forklift.

12. Menyediakan tempat untuk menampung sisa potongan kain sampel di sekitar mesin Jet Dyeing.

13. Menempel prosedur kerja pada setiap mesin agar operator mengetahui prosedur kerja mesin.

14. Membuat jadwal rutin untuk pemeriksaan kebersihan cerobong di mesin Stenter minimal 2 bulan sekali.

15. Menggunakan UPS (Uninterruptible Power Supply) agar pada saat mati listrik, proses produksi maupun proses di bagian kantor tidak langsung mati.

16. Membuat kartu pengontrolan terhadap operator yang sedang melaksanakan tugasnya, agar diketahui kinerja dari setiap operator. 17. Membuat jadwal rutin untuk melakukan pemeriksaan dan

Bab 6 Kesimpulan dan Saran 6-5

Laporan Tugas Akhir Universitas Kristen Maranatha

18. Membeli kain greige yang memiliki kualitas grade terbaik dengan melakukan observasi supplier yang dapat memberikan kualitas kain greige dengan grade terbaik.

19. Membuat jadwal rutin untuk melakukan pemeriksaan dan perawatan pengaduk zat warna minimal 2 bulan sekali.

20. Membuat jadwal rutin untuk melakukan pemeriksaan stok zat warna di gudang obat minimal setiap 2 minggu sekali.

21. Mengajukan komplain kepada supplier mengenai tulisan keterangan zat warna yang tidak jelas dan meminta agar tulisan keterangan pada kemasan zat warna di perjelas.

22. Menggunakan bahan bakar (batu bara) berkualitas baik agar uap panas yang dihasilkan dapat memenuhi kebutuhan uap ke setiap mesin yang menggunakan uap panas. Untuk mendapatkan dan memastikan supplier bahan bakar yang dapat memberikan kualitas baik, maka perlu dilakukan observasi terlebih dahulu.

23. Melakukan pengontrolan rutin pada tempat pembuat uap panas agar bahan bakar (batu bara) tidak habis ketika sedang dibutuhkan minimal saat pergantian shift.

24. Melakukan pengontrolan pada mesin yang sedang menggunakan uap panas agar diketahui mesin apa saja yang sedang berjalan. Hal ini akan meminimasi kestabilan uap panas yang diterima oleh setiap mesin.

25. Menempel keterangan batas maksimum pada setiap mesin di badan mesin.

Bab 6 Kesimpulan dan Saran 6-6

Laporan Tugas Akhir Universitas Kristen Maranatha

6.2. Saran

Saran yang dapat diberikan kepada perusahaan PT. Gistex Textile Division untuk meningkatkan kualitas produk yang dihasilkan adalah sebagai berikut :

1) Perusahaan perlu membuat prosedur-prosedur yang berkaitan dengan pengendalian kualitas produk agar sebelum proses produksi, saat proses produksi berlangsung dan saat proses pemeriksaan kualitas produk dapat lebih terkendali.

2) Perusahaan perlu melakukan penelitian lebih lanjut untuk mengetahui kinerja operator dan mencari tahu faktor apa saja yang dapat menyebabkan menurunnya kinerja dari operator.

3) Perusahaan perlu melakukan peningkatan pengawasan pada setiap bagian agar proses produksi dapat lebih terkendali.

4) Menambah waktu training agar operator dapat lebih mengetahui mengenai karakteristik-karakteristik dan proses yang harus dilalui kain berdasarkan jenisnya serta lebih mengetahui baik prosedur kerja yang di tetapkan oleh perusahaan maupun prosedur kerja di mesin. 5) Perusahaan perlu membuat rencana tindakan perbaikan sedini

Universitas Kristen Maranatha

DAFTAR PUSTAKA

1. Arini, Dorothea Wahyu, S.E., M.T.; “MANAJEMEN KUALITAS Pendekatan Sisi Kualitataif”, Ghalia Indonesia, Yogyakarta, 2003.

2. Besterfield, E.H.; “Qulaity Control, Fourth Edition”, Prenctice Hall, Inc, United State of America, 1994.

3. Feigenbaum and Valin, Armand.; “Total Quality Control”, PT. Gramedia Pustaka Utama, Jakarta, 2001.

4. Gazpersz, Vincent.; “Pedoman Implementasi Program Six Sigma Terintegrasi dengan ISO 9001 : 2000, MBNQA, dan HACCP”, PT

Gramedia Pustaka Utama, Jakarta, 2002.

5. Miranda, S.T., Drs. Tunggal, Amin W, Ak. MBA.; “Six Sigma Gambaran Umum, Penerapan Proses dan Metode-Metode yang Digunakan untuk

Perbaikan”, Harvarindo, Jakarta, 2002.

6. Pande, Peter S., Neuman, Robert P., dan Cavanagh, Roland R.; “The Six Sigma Way Bagaimana GE, Motorola dan Perusahaan Terkenal

Lainnya Mengasah Kinerja Mereka”, ANDI, Yogyakarta, 2002.

7. Pyzdek, Thomas.; “THE SIX SIGMA HANDBOOK Panduan Lengkap untuk Greenbelts, Blackbelts, dan Manajer pada Semua Tingkat”, Edisi