1 BAB I

PROFIL PERUSAHAAN

1.1. Sejarah dan Perkembangan Perusahaan

PT. Dua Kelinci adalah perusahaan yang bergerak dibidang food industry, yang berawal dari usaha rumah tangga yang dibangun oleh Ho Sie Ak dan Lauw Bie Giok serta keluarganya. Pasangan suami-istri ini memulai usahanya dengan repacking kacang garing dengan merk “Sari Gurih” berlogo "Dua Kelinci", yang berpusat di Surabaya pada tahun 1972 dengan pengelolaan usaha yang masih dilakukan secara sederhana dan dengan manajemen keluarga. Karena konsumen lebih mengenal produk tersebut dengan nama “Dua Kelinci”, maka pada tahun 1982 merk “Sari Gurih” diganti dengan merk "Dua Kelinci". Wilayah pemasaran perusahaan ini pada mulanya berkisar pada wilayah Jawa Timur.

2 ketidaksesuaian antara nama perusahaan dengan merk produk yang dihasilkan. Komplek sekarang pabrik Dua Kelinci memiliki luas sekitar 12 hektar. Komplek ini meliputi enam gudang untuk mengelola bahan, dua bangunan kantor, gedung tamu, fasilitas staf, dan Kios Kelinci.

Pada masa awal berdiri PT. Dua Kelinci hanya memproduksi kacang garing, lalu adanya permintaan pasar akan produk baru telah mendorong bidang Research and Development (R&D) untuk melakukan inovasi dan diversifikasi, sehingga pada tahun 2000 berhasil melakukan pengembangan produk yaitu dengan memproduksi varian kacang kulit, kacang bersalut tepung, serta produk makanan ringan berbahan dasar tepung. Inovasi-inovasi yang dilakukan PT. Dwi Kelinci dalam memproduksi produk-produk baru merupakan hal yang sangat penting untuk berkompetisi dalam pasar global. Perkembangan produk yang dilakukan juga diimbangi dengan pengembangan peralatan serta mesin produksi yang berteknologi modern. Pada tahun 2006, PT. Dua Kelinci juga mengembangkan produk yang berbasis biji-bijian atau serealia seperti kacang polong, kacang koro dan jagung.

PT. Dua Kelinci sudah menggunakan standar manajemen mutu internasional ISO 9002 versi tahun 2000 dalam usaha untuk menghasilkan produk-produk kacang, baik untuk pasar lokal maupun internasional serta telah mendapatkan sertifikat HACCP (Hazard Analysis Critical Control Point) untuk memproduksi kacang garing, baik untuk pasar lokal maupun pasar luar negeri. Negara-negara tujuan PT. Dua Kelinci untuk memasarkan produknya saat ini meliputi negara-negara di Asia, Australia, Eropa, Afrika, Amerika Serikat dan Amerika Selatan. Dengan memproduksi 40.000 ton makanan ringan per tahun.

3 penelitian dan pengembangan, serta distribusi dan pemasaran, profesionalisme merupakan faktor yang sangat penting bagi kelangsungan PT. Dua Kelinci. Dalam proses produksi, profesionalisme ditunjang dengan penggunaan mesin-mesin berteknologi tinggi seperti mesin masak dan pencuci kontinyu, mesin pengering dan pembersih kontinyu, silo-silo penyimpanan kacang yang dilengkapi dengan pengatur suhu, serta cool room untuk menyimpan dalam suhu rendah

1.2. Lokasi Perusahaan

Lokasi PT. Dua Kelinci yaitu : 1. Kantor pusat dan pabrik

Kantor pusat dan pabrik PT. Dua Kelinci beralamat di Jalan Raya Pati-Kudus Km 6,3 Kabupaten Pati, Jawa Tengah 59163.

2. Kantor cabang

Kantor cabang PT. Dua Kelinci terdapat di 2 lokasi, yaitu :

a. Kantor cabang Surabaya yang beralamat di Komplek Pergudangan Suri Mulia Permai, jalan Margomulyo 44 blok E-15 Surabaya, Jawa Timur 60183.

b. Kantor cabang Jakarta yang beralamat di jalan Letjend Suprapto, Graha Cempaka Mas blok D no. 22 Jakarta Pusat 10640.

1.3. Visi dan Misi Perusahaan

4 a. Peningkatan daya saing di segala bidang, terutama disegi kualitas,

efesiensi, dan teknologi.

b. Mempertahankan konsistensi dalam meningkatkan prestasi.

c. Memperkuat brand Dua Kelinci dengan jaringan distribusi yang merata dalam skala global.

1.4. Komitmen Perusahaan

Perusahaan Dua Kelinci ini memiliki komitmen untuk menjaga kualitas produk-produk terbaik, aman, dan halal demi kepuasan pelanggan. meningkatkan produktifitas dan daya saing melalui pengembangan produk dan teknologi mengembangkan manajemen dan sumber daya serta mengantisipasi perubahan global serta mengupayakan dan memperbaiki kelestarian dan keharmonisan lingkungan.

1.5. Ketenagakerjaan

Tenaga kerja yang ada di PT. Dua Kelinci terbagi atas 3 golongan yaitu : a. Harian kontrak

Yaitu tenaga kerja yang dikontrak per 6 bulan. jadi tiap 6 bulan sekali harus perpanjangan kontrak sebelum di-pending. Proses pending ini dilihat dari kinerja karyawan kontrak tersebut.

b. Harian tetap

Yaitu tenaga kerja tetap yang sistem penggajiannya 2 minggu sekali dan mendapat jaminan JKK (Jaminan Kecelakaan Kerja) dan JKM (Jaminan Kematian).

c. Bulanan tetap

Yaitu tenaga kerja tetap yang sistem penggajiannya 1 bulan sekali dan mendapatkan jaminan berupa JKK, JKM, dan JHT(Jaminan Hari Tua).

5 PT. Dua kelinci menerapkan sistem 7 hari kerja, yaitu dari hari Senin hingga Minggu. Pembagian shift kerja karyawan PT. Dua Kelinci diatur menjadi 2 bagian pokok, yaitu :

1. Non Shift Senin-Sabtu : jam kerja 07.00-15.45 (jam istirahat 11.15-12.00)

Jumat : jam kerja 07.0 -16.00 (jam istirahat 11.30-12.30) berlaku untuk

karyawan kantor dan sortir ose.

2. Long Shift Long shift diberlakukan untuk karyawan pada tahap produksi

masak (cooking), pengeringan (dryer), dan ayak silo. Pembagian jam

kerja tersebut antara lain :

a. Shift pagi : 06.00 – 18.00

b. Shift malam : 18.00 – 06.00

3. Short Shift Short shift diberlakukan untuk karyawan pada tahap produksi

sortir manual dan packing. Pembagian jam kerja tersebut antara lain :

a. Shift pagi : 06.30 – 15.00

b. Shift siang : 14.30 – 23.00

c. Shift malam : 22.30 – 07.00

1.7. Tanggung Jawab Sosial

Dua Kelinci menyelenggarakan program kepedulian sosial perusahaan/Corporate Social Responsibility (CSR) yang dilaksanakan secara berkala dan melibatkan seluruh karyawan, masyarakat serta pemerintah. Bentuk kegiatan CSR ini diantaranya pemberian dukungan dan apresiasi kepada olahragawan nasional, santunan untuk anak yatim dan dhuafa, sumbangan untuk korban bencana alam, program penghijauan, donor darah, wisata industri untuk masyarakat dan penyelenggaraan berbagai seminar berkualitas yang ditujukan untuk mengembangkan kualitas SDM masyarakat.

1.8. Manajemen Kualitas

6 kontrol kualitas dilaksanakan di seluruh proses produksi, mulai pengadaan bahan baku hingga pengiriman. Setiap karyawan bertanggung jawab penuh atas penerapan standart kualitas di bidang masing-masing. namun, secara khusus, tanggung jawab manajemen mutu dilakukan oleh devisi Quality Control (QC) atau Quality Assurance (QA).

Kebijakan mutu Dua Kelinci adalah memberikan kepuasan tertinggi kepada pelanggan dengan mengendalikan kualitas produk agar sesuai dengan harapan pelanggan, melakukan penyempurnaan secara terus menerus, dan memenuhi peraturan perundang-undangan yang berlaku. Didukung dengan laboratorium yang memadai dalam menunjang penelitian tentang produk-produk di Dua Kelinci. Laboratorium Dua Kelinci meliputi ; laboratorium mikrobiologi, kimia pangan, limbah, organoleptik dan lain-lain. Laboratorium tersebut dioperasikan oleh staf ahli dibidang teknologi pangan dan mikobiologi pangan yang berpengalaman, memahami biosafety, standart-standar pengujian nasional dan internasional, serta standar keselamatan kerja di laboratorium. Selain itu guna dalam rangka menjamin kualitas dengan produktifitas terbaik, maka Dua Kelinci telah mengembangkan teknologi medern sebagai berikut : mesin continuous cooking, continuous drying/roasting dan continuous frying. Selain itu ada cool storage berkapasitas besar untuk menampung bahan baku, sehingga mampu menjaga rasa dan kualitas.

1.9. Kepedulian Lingkungan

1.9.1. Konservasi Air

7 didaur ulang dan digunakan kembali. Kualitas air hasil filtrasi ini telah teruji dan ini terindikasi dari ikan-ikan yang hidup dengan sehat di kolam. Adapun endapan tanah organik dari filtrasi akan didaur ulang kembali ke tanah.

1.9.2. Manajemen Limbah

Proses pengolahan kacang kulit menghasilkan limbah tanah dan limbah organik. Limbah ini dikembalikan dan disebarkan ke tanah dengan cara yang sedemikian sehingga tidak membahayakan tanah dan tetap bermanfaat. Setiap rata-rata tiga bulan sekali, instansi yang berwenang akan menguji lokasi di mana sedimen tanah dari kolam filtrasi disebarkan. Hal ini dilakukan untuk memastikan bahwa sedimen tersebut tidak berbahaya bagi tanah dan sumber air tanah.

8 juga memasarkan produknya di luar negeri. Sehingga produk yang dihasilkan mempunyai standar kualitas serta rasa yang prima. Sebelum melakukan proses produksi perusahaan ini terlebih dahulu memilih bahan baku yang berkualitas agar hasil yang di dapat tidak mengecewakan para konsumen. Pada divisi kacang garing dan kacang atom menggunakan bahan baku utama yaitu kacang tanah. Supplier-supplier yang menyuplai bahan baku kacang tanah ke PT. Dua Kelinci terbagi menjadi tiga daerah bagian, yaitu :

a. Jawa Tengah : Pati, Rembang, Jepara, Sragen, Wonogiri, Cilacap dan Karanganyar

b. Jawa Barat : Cianjur, Indramayu, Sukabumi, Subang, Cirebon, Garut, Batang, dan Cimahi

c. Jawa Timur : Trenggalek, Ponorogo Tuban, Gresik, Blitar, Banyuwangi, Jember, Blitar, Jombang, Pasuruan, Nganjuk, Ngawi, Madura, ponorogo dan Situbondo.

d. Bali

9 Januari, April dan September karena pada bulan-bulan tersebut adalah musim tanam kacang. Kebutuhan bahan baku perusahaan pada bulan-bulan tersebut dipenuhi dengan mengandalkan lebih dari satu supplier atau daerah pemasok kacang tanah mentah. Sedangkan selain tiga bulan tersebut, kebutuhan bahan baku kacang mentah didapat dari satu atau dua daerah pemasok kacang mentah. Sumber bahan baku kacang didapat dari supplier tetap karena sudah dapat memenuhi kebutuhan produksi. Frekuensi kedatangan bahan baku tidak dapat diperkirakan karena adanya perbedaan masa tanam pada masing-masing petani.

Kriteria kacang basah yang digunakan oleh perusahaan : 1. Segar atau tidak layu

2. Tidak burik

3. Tidak terlalu muda 4. Besar

5. Menghindari kacang jenis hibrida (kacang kelinci), biasanya datang dari daerah Jember dan Trenggalek.

Pengendalian bahan baku diusahakan agar bahan baku tidak terlalu banyak (over stock) atau kekurangan bahan baku (out of stock). Penerimaan bahan baku dilakukan oleh devisi Pembelian Kacang Basah (PKB). Bagian penerimaan bahan baku akan memeriksa kadar air dalam kacang mentah karena jumlah kadar air juga mempengaruhi harga dari kacang tanah. Bahan baku yang datang dari supplier langsung ditaruh di atas lantai agar mengurangi kelembaban selama berada di dalam truk.

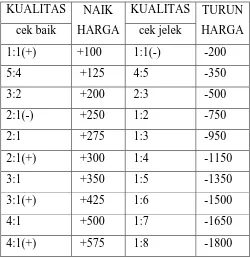

10 lokal. Perbandingan dan penetapan harga kacang dapat dilihat dari tabel standar naik turun harga kacang tanah supplier.

2.1.2 Bahan Baku Pendamping

Selain memproduksi kacang garing PT. Dua Kelinci juga memproduksi kudapan berbasis tepung (Tic Tac). Biji-bijian dan kacang salut. Jadi untuk membuat produk-produknya maka diperlukan juga bahan-bahan pendamping sebagai berikut :

1. Bumbu

2.2 Sarana Bahan Baku Utama dan Penunjang

Ada banyak sarana dan prasarana produksi yang digunakan di pabrik. Semuanya berperan dan mendukung proses produksi yang ada. Sarana dan prasarana produksi dapat dibedakan menjadi 2 jenis, yaitu :

a. Sarana bahan baku

Terdapat beberapa macam mesin yang digunakan dalam proses produksi, antara lain:

1. Mesin Cleaner

Terdapat tiga mesin cleaner yang dipakai dalam proses produksi di devisi kacang garing ini, yaitu :

a) Cleaner kering

Mesin ini dipakai pada proses awal cooking untuk membersihkan kacang dari tanah dan cenos dengan bantuan fibrilator.

11 Mesin ini digunakan untuk membersihkan kacang dari tanah, sampah dan akar dengan dimasukkan tabung putar (molen) dibantu spray air yang disemprotkan dalam tabung agar bersih dari tanah.

c) Cleaner akar

Mesin ini dipakai setelah kacang selesai menjalani proses drying untuk membersihkan sisa-sisa akar yang masih ada. Mesin ini memakai tabung putar untuk memisahkan akar dari kacang.

2. Mesin Washing

Mesin untuk mencuci kacang setelah dibersihkan pada mesin cleaner basah, yaitu dengan merendam kacang dalam air dan diputar dengan 4 turbin putar. Mesin ini juga dilengkapi dua tabung putar termasuk penyemprot air tekanan tinggi untuk membersihkan kacang jadi benar-benar bersih dari repaksinya kecuali sedikit akar. 3. Mesin Cooking

Mesin ini digunakan untuk memasak kacang. 4. Mesin Dryer

Mesin ini digunakan untuk mengeringkan kacang yang telah selesai dimasak.

5. Mesin Gravity

Mesin ini digunakan untuk memisahkan kacang yang berat dan ringan serta jelek dan bagus.

6. Mesin ayak

Mesin ini digunakan untuk memisahkan kacang yang besar dengan kacang yang kecil.

7. Mesin Roaster

Mesin ini digunakan untuk mengoven kacang kualitas ekspor setelah disortir.

8. Mesin Thermopack

12 9. Mesin TAM

Mesin ini digunakan untuk pengemasan kacang. 10.Mesin Isida

Mesin ini digunakan untuk mengeluarkan kacang dengan takaran yang telah diprogramkan.

11.Mesin Cinghong

Mesin pengemas dan penakar kacang secara manual yang digunakan untuk packing kacang lokal.

b. Sarana penunjang 1. Belt Conveyor

Belt Conveyor (BC) adalah alat transport perpindahan kacang dari proses satu ke proses berikutnya.

2. Sekop

Sekop ini digunakan untuk memasukkan kacang basah ke BC mesin Cleaner kering.

3. Troli

Kereta dorong merupakan sarana transportasi untuk pengangkutan bahan untuk diproses pada proses selanjutnya

4. Frooklif

Frookclift adalah mobil yang digunakan untuk tarnsportasi produk yang telah selesai diproses untuk dibawa ke gudang.

5. Radiator dan blower

Radiator dan blower ini adalah alat bantu untuk mengalirkan panas dari pembakaran batu bara ke mesin cooking, dryer dan roaster. 6. Tempat penyimpanan kacang setengah jadi

Ada 3 jenis Tempat penyimpanan yang ada di PT. Dua Kelinci, yaitu :

a. Sec bin

Tempat penyimpanan sementara. b. Silo

13 c. Coolroom

Digunakan untuk menyimpan kacang kualitas eksport d. Staple

Digunakan untuk menyimpan kacang kualitas lokal jika silo sudah penuh.

7. Karung

Karung ini digunakan untuk mengemas bahan baku atau wadah kacang ½ jadi yang disimpan di staple.

8. Alat pembersih

Alat pembersih yang dimaksud terdiri dari sapu, sekop, kain lap, dan lain-lain. Digunakan untuk membersihkan lingkungan stasiun kerja masing-masing.

2.3 Proses Produksi

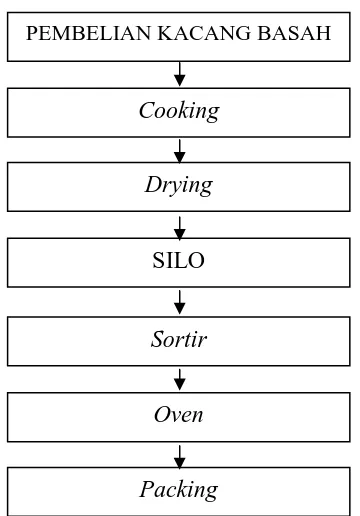

14 Gambar 2.1 Bagan Alir Produksi Kacang Garing

1. Pembelian Kacang Basah (PKB)

PKB merupakan bagian dari divisi kacang garing yang mengurus pembelian bahan baku kacang basah mulai dari pemesanan kacang basah dari supplier sampai dengan pembongkaran di tempat pembongkaran PT. Dua Kelinci. Dalam perencanaan produksi, divisi PKB berperan dalam membuat prediksi atau perkiraan jumlah kacang tanah yang dikirim para supplier dari berbagai daerah. Prediksi tersebut dapat dibuat melalui jumlah kacang tanah yang dihasilkan pada tahun sebelumnya dan juga dengan melakukan survey 2 bulan sebelum panen kacang tanah. Penyurveian supplier meliputi umur tanaman, kondisi tanaman, lahan tanam, lama panen dan kemampuan produksi tanaman.

a. Truk supplier ditimbang di jembatan timbang, hasil penimbangan ditandatangani oleh pihak supplier sendiri.

b. Kacang tanah diturunkan dari truk supplier. PEMBELIAN KACANG BASAH

Cooking

Drying

SILO

Sortir

Oven

15 c. Setiap karung kacang tanah diambil sampelnya sebanyak setangkupan tangan, kemudian dicampurkan dengan sampel dari karung-karung lain dan diaduk.

d. Sampel yang telah diaduk dibagi menjadi dua, kemudian supplier memilih salah satu dari bagian tersebut. Hal ini dilakukan untuk menentukan sampel mana yang akan dipilih untuk dilakukan sampling.

e. Dari gunungan sampel yang telah dipilih diambil 1 kg kacang tanah.

f. Sampel kacang tanah kemudian dibersihkan dari tanah dan akar. g. Kacang tanah dibersihkan diambil cenosnya untuk dibuang,

h. Dihitung repaksi dari partai kacang yang telah dibersihkan. Repaksi adalah cenos, akar, tanah dan sampah yang ada pada kacang basah. i. Kacang yang telah bersih lalu digolongkan berapa kacang yang

puya kualitas eksport, local atau netral. Kriteria sortir yang dipakai :

I. Eksport : kacang dengan biji 2, besar dan tua

II. Netral : kacang dengan biji 1,3 tua dan biji 2 kecil tua. III.Lokal : kacang dengan biji 1, 2, 3 dan muda

Sekarang menggunakan system eksport dan local, sedangkan yang netral masuk ke dalam kriteria eksport.

j. Membandingkan jumlah kacang tanah kualitas eksport dan lokal. Hal ini dilakukan untuk menentukan harga kacang supplier.

16 Penentuan harga dilakukan dengan perhitungan sebagai berikut : Harga dasar ± kriteria kualitas + bonus – repaksi x jumlah lot Dibawah ini merupakan harga dasar kacabg basah yang dipakai oleh PT Dua kelinci.

Tabel 2.1. Harga Dasar Kacang Basah 3:2 kurang (harga bawah)

3:2 ke atas (harga atas) Pati, jepara, sragen, wonogiri,

boyolali 3200 4000

Gresik, tuban 3400 4300

Sedangkan untuk menentukan berapa kenaikan dan penurunan harga digunakan daftar naik-turun harga kacang basah yang mengacu pada kualitas kacang dari petani,

17

5:1 +700 1:9 -1950

6:1 +800 1:10 -2200

2. Cooking

Tahap-tahap pada proses cooking yaitu :

a. Kacang yang telah melalui tahap pengecekkan didorong daengan sekop untuk dimasukkan ke in take (tempat penampungan kacang).

b. Kacang melalui belt conveyor masuk ke mesin cleaner kering. Hal ini bertujuan untuk merontokkan tanah dan memisahkan dari akar dan cenos.

c. Kemudian kacang masuk ke mesin cleaner basah.

d. Kacang ditampung dalam sec bin dan kemudian dimasukkan ke dalam mesin washing. Proses pencucian terjadi sebanyak 4 kali.

e. Kacang tanah melewati elevator conveyor dan kemudian masuk ke dalam mesin cleaner pembilas 2 kali.

f. Kacang tanah masuk ke dalam sec bin kemudian masuk ke dalam mesin cooking. Proses cooking terjadi selama 4 menit 5 detik dengan suhu air 250 ºC dan suhu udaranya adalah 105-115 0C.

g. Selama proses cooking kacang tanah diberi garam dan tawas. Pemberian garam dilakukan untuk memberi rasa asin dan juga sebagai cara untuk mengawetkan kacang. Pemberian garam dilakukan dengan ketentuan sebagai berikut :

18 pengecekan. Ketika dari alat di dapat hasil 60, untuk mengetahui kadar garamnya menggunakan perhitungan sebagai berikut :

x = angka yang dibaca dari alat pengukur

60 3

_ 18%

10

kadar garam= × =

Pemberian tawas dilakukan untuk menjaga kadar keasaman

kacang dan mencerahkan kulit luar kacang tanah. pH normal

kacang yang dikehendaki adalah 4,5. Apabila pH terlalu tinggi,

kacang tanah akan mudah busuk dan rasanya pahit. Apabila pH

terlalu rendah, kacang juga akan mudah busuk.

h. Kacang siap untuk proses selanjutnya masuk ke BC menuju

mesin dryer.

3. Drying

Proses pengeringan ini dilakukan untuk menurunkan kadar air dalam

kacang. Dalam prosesnya, kacang tersebut dikeringkan sampai

memiliki kadar air sebesar 7-8%. Proses pengeringan dengan mesin

dryer ini menggunakan bantuan uap panas dengan suhu 900-1000 C yang diperoleh dari panas pembakaran batu bara. Dalam prosesnya 1

mesin dryer dapat menghabiskan 34 kg batu bara per jam. Disini tersedia 73 bak pengeringan yaitu :

a. lokasi A ada 24 mesin

b. lokasi B ada 28 mesin

c. lokasi C ada 21 mesin

19 Alur produksi pada tahap drying antara lain :

a. Kacang yang telah melalui tahap cooking masuk ke BC dan berjalan menuju take in.

b. Kacang tanah naik melalui elevator kemudian dipindahkan ke masing-masing mesin dryer yang diinginkan melalui belt conveyor. c. Kacang yang telah dimasukkan ke mesin dryer lalu disirkulasi. Untuk sirkulasi awal yaitu waktu dari awal pengeringan adalah selama 4 jam dan untuk sirkulasi selanjutnya dilakukan setiap jam sekali.

d. Sirkulasi tersebut dilakukan terus menerus sampai kacang tersebut kering. Lama proses pengeringan ini adalah selama 12-14 jam tergantung kualitas dari kacang yang dikeringkan.

e. Setelah itu dilakukan pengecekan secara manual atau dengan alat pengukur tingkat kekeringan kacang tersebut.

f. Setelah itu kacang siap menjalani proses selanjutnya. 4. Ayak Silo

Produksi III bertujuan untuk menyimpan kacang. Pada produksi III terdapat 3 tempat penyimpanan, yaitu :

a. Silo

Silo merupakan tempat penyimpanan kacang yang berbentuk tabung dengan kapasitas untuk corong 1 adalah 90-100 ton dan corong 2 adalah 60-75 ton. Di PT. Dua Kelinci memiliki 12 unit silo, di mana lama penyimpanan mencapai 2-3 bulan.

b. Staple

20 c. Cool Room

Cool Room merupakan tempat menyimpan kacang di dalam ruangan dingin dengan temperatur 5-10 ºC. Dengan suhu penyimpanan tersebut kacang bisa tahan sampai lebih dari 3 bulan dengan kapasitas coolroom adalah 850-1000 ton.

Pada tahap produksi ayak silo terdapat 2 pembagian proses pengayakan :

a. By Fast (Non Gravity)

Ketika musim panen kacang datang dan produksi ramai, tahapan produksi III ini dilakukan dengan by fast yaitu kacang tidak mengalami tahap gravity dan pengayakan. Kacang tanah dari tahap drying hanya dimasukkan ke mesin cleaner lalu langsung masuk silo atau stapel.

b. Gravity Separator

Terdapat 6 unit gravity separator yang tersedia dan dibagi menjadi 3 tahap gravity sehingga masing-masing tahap terdiri dari 2 mesin gravity separator. Setiap mesin gravity memiliki 3 corong. Selain gravity separator, disini juga ada yang disebut gravity abangan yang digunakan untuk mensortir lagi kacang yang kualitasnya paling rendah dan mesin ayak yang semuanya juga memiliki 3 corong.

Tabel 2.3. Alur Kacang Saat Dimesin Gravity Gravity Corong Posisi kacang selanjutnya

21

Alur proses dari stasiun produksi ini yaitu :

- kacang masuk ke dalam mesin cleaner dengan tujuan untuk mengurangi akar. Proses berjalan selama setengah hari.

- Kacang masuk ke sec bin melalui belt conveyor.

- Kacang lalu dimasukkan ke mesin gravity melalui belt conveyor untuk penggolongan kacang.

- Kacang kemudian keluar dari mesin gravity dan masuk ke mesin ayak.

- Setelah kemudian disimpan dalam silo, stapel dan cool storage 5. Sortir

Proses produksi selanjutnya pada devisi kacang garing ini adalah proses sortir, yaitu memisahkan antara kacang dengan kualitas eksport dan local. Dengan alur proses sebagai berikut :

a. Kacang dari silo/Coolroom/staple di keluarkan ke BC menuju sec bin yang ada pada bagian sortir.

b. Kacang keluar dari sec bin menuju BC sortir secara berkala. Dan yang mengatur timing pergerakan BC adalah masing-masing ketua kelompok pekerja.

22 d. Kacang dengan kualitas eksport dimasukkan karung. Sedangkan

yang memiliki kualitas local dimasukkan ke dalam sec bin

e. Kacang dengan kualitas eksport yang telah dikemas dalam karung ditimbang lalu di masukkan penampunagn sementara lalu menuju elevator masuk ke sec bin dan siap di oven pada mesin roaster. f. Kacang dengan kualitas local juga di masukkan karung dan siap

untuk dioven di Thermopack.

6. Oven

Proses oven ini bertujuan untuk mengeringkan atau mengoven kacang agar kadar air di dalam kacang menjadi 1-1,5% sehingga kacang akan lebih tahan lama. Pada produksi V terdapat 3 jenis mesin pengovenan, yaitu :

a. Mesin Roaster

Terdapat 16 unit mesin roaster bekerja secara otomatis dan dibagi menjadi 2 line produksi, yaitu

- Line barat memiliki 8 mesin dengan kapasitas 4,5-5 ton per mesin

- Line timur memiliki 8 mesin dengan kapasitas 5-5,5 ton per mesin

Dengan lama pengovenan mencapai ± 10 jam pada suhu 85º C. b. Mesin Thermopeck

Terdapat 10 unit mesin thermopeck yang bekerja secara manual dengan kapasitas masing-masing mesin mencapai 11–12 ton per mesin dengan lama pengovenan mencapai ± 48 jam pada suhu 90º C.

c. Mesin bak OB (jumbo)

Terdapat 1 unit bak OB (jumbo) menpunyai kapasitas mencapai 40-50 ton.

23 a. Kacang yang disimpan di sec bin setelah melalui proses sortir dimasukkan ke BC menuju ke mesin roaster untuk kacang kualitas eksport. Sedangkan untuk kacang yang memilki kualitas local yang disimpan dalam karung dimasukkan ke dalam thermopack. b. Kacang yang telah berada di mesin roaster dan thermopack

tersebut siap dioven masing-masing selama ± 10 jam pada suhu 85º C dan ± 48 jam pada suhu 90º C.

c. Setelah proses pengopenan kacang lalu disimpan pada sec bin untuk mengurangi suhu akibat proses oven yang telah dilakukan. d. Setelah itu kacang siap menjalani sortir final.

7. Packing

Pada produksi VI yaitu proses packing terdapat 2 macam mesin packing, yaitu :

a. Mesin packing untuk produk luar negeri (8 unit), masing-masing mesin packing terdiri dari :

- Mesin TAM - Mesin Ishida

b. Mesin packing untuk produk lokal (62 unit), mesin yang digunakan adalah mesin Cinghong.

Alur proses packing adalah sebagai berikut :

a. Kacang dari masing-masing sec bin pada produksi V yang telah dioven, keluar melalui belt conveyor masuk ke bagian sortir final. b. Kemudian dilakukan sortir final untuk membersihkan kacang dari

kacang yang kulitnya pecah, kulit bolong, kacang biji satu dan kacang berukuran kecil.

c. Kacang dimasukkan ke sec bin packing dan kemudian masuk ke mesin packing.

24 e. Setelah melalui tahap pemeriksaaan kacang yang telah dikemas

lalu ditata dalam kardus dan siap disimpan di gudang.

Semua langkah-langkah diatas merupakan proses pembuatan kacang garing yang ada pada PT. Dua Kelinci dan merupakan proses produksi terbesar dari semua produk yang diproduksi oleh PT. Dua Kelinci.

Selain memproduksi kacang garing, PT. Dua Kelinci juga memproduksi kacang salut. Lima puluh mesin pencampur digunakan untuk melapisi kacang dengan salut (coating) yang dibuat dari tepung, gula, fiksin, garam, bawang merah dan bawang putih, di mana penambahan salut dan bumbu dilakukan secara manual dengan urutan ose lalu salut lalu tepung yang akan membentuk sekitar 20-22 lapisan. Dari mesin pencampur, kacang akan melewati meja getar yang akan mengeluarkan kacang yang pecah dan mencegah salut menggumpal sebelum kering sempurna. Setelah itu digoreng selama 20-22 menit dengan suhu penggorengan 1500. Proses selanjutnya adalah ditiriskan dengan diputar sekitar 10 menit, lalu melewati meja getar untuk memisahkan kacang atom yang mengembang, normal dan rentekan.

2.4 Produk yang Dihasilkan

Didukung mesin produksi berteknologi modern, serta tim Riset dan Pengembangan yang solit. PT. Dua Kelinci telah mengembangkan dan memproduksi beragam produk yang kini telah mencapai lebih dari 80 varian.

ragam produk Dua Kelinci meliputi :

• kacang kulit, yaitu : kacang garing Dua Kelinci, kacang garing Supernut, kacang Sangrai dan kacang rasa bawang putih(gurlic nut). • kacang bersalut tepung, seperti Shanghai Deka, Hot Nut, Katom dan

25 • produk kacang rendah lemak bermerek Lofet.

• produk makanan ringan berbahan dasar tepung. seperti : Tic tac, Krip Krip dan My Corn

• produk biji-bijian/serelia seperti

o kacang koro dengan merek Koroku dan Rege Koro

o kacang polong dengan merek polongmas, Polongku dan Rege Polong

o biji jagung dengan merek Morning

26 BAB III

LAPORAN KEGIATAN LAPANGAN

Kerja Praktek (KP) yang dilaksanakan di PT. Dua Kelinci yang terletak di Jalan . Pati-Kudus km 6.3, Pati, Jawa Tengah ini, telah dilaksanakan pada tanggal 18 Juli sampai 19 Agustus 2011. Kerja Praktek ini merupakan salah satu tugas yang harus ditempuh untuk menyelesaikan program Strata I Program Studi Teknik Industri Fakultas Sains dan Teknologi di Universitas Islam Negeri Sunan Kalijaga Yogyakarta dan sarana dalam mempraktekkan materi yang telah diterima di bangku kuliah.

Dalam pelaksanaan Kerja Praktek ini, mahasiswa KP ditempatkan di Balai Pengobatan PT. Dua Kelinci dan diberikan pengarahan dan bimbingan oleh Ibu Aris Windarsih yang merupakan supervisior Balai Pengobatan dan pembimbing selama di perusahaan. Penempatan tersebut disesuaikan dengan tema proposal kerja praktek yang telah diajukan yaitu mengenai postur kerja karyawan yang bekerja di PT. Dua Kelinci. Balai Pengobatan Poliklinik ini bertugas melayani para karyawan Dua Kelinci di bidang kesehatan dan pengobatan. Selain itu juga bertugas memonitor penerapan K3 yang ada di perusahaan. Berikut ini tabel kegiatan Kerja Praktek yang telah dilakukan :

Tabel 3.1. Tabel Kegiatan Selama Di Perusahaan

Tanggal Tempat Kegiatan

18 Juli 2011

Ruang metting

Pemberitahuan tentang tata tertib yang berlaku di pabrik dan pembimbing KP dari perusahaan Poliklinik Perkenalan dengan staf-staf poliklinik Area

pabrik Pengenalan area pabrik 19 Juli

2011

Poliklinik Diskusi dengan ibu Aris Windarsih Area

pabrik

Mencari informasi proses penyediaan dan pemilihan bahan baku (PKB)

27 20 Juli

2011

Area pabrik

Mencari informasi proses pengeringan (drying) Mencari informasi proses cleaning pengayakan grafiti dan storage setengah jadi (SILO)

Mencari informasi proses pengovenan (OVEN) Mencari informasi proses sortir final dan pengepakan (PACKING)

21 Juli 2001

Area pabrik

Melihat proses pengeluaran kacang setelah di keringkan (drying)

25 Juli 2011

Poliklinik Diskusi dengan ibu Aris Windarsih Area

pabrik Mengambil gambar pekerja inspeksi OC 26 Juli

2011

Poliklinik Konsultasi dengan ibu Aris Windarsih Area

pabrik Pengambilan data dimensi dan wawancara 27 Juli

kantor Mencari info tambahan tentang prusahaan 19 Agustus

2011 Pelepasan dan pamitan

28 pengenalan area pabrik dan melihat postur kerja para karyawan yang ada di perusahan sebagai bahan pertimbangan postur kerja mana yang akan dianalisis. Di hari berikutnya yaitu selasa, 19 Juli 2011, setelah berdiskusi dengan Ibu Aris, saya akan mulai mencari informasi tentang proses produksi yang ada di PT. Dua Kelinci khususnya pembuatan kacang garing yang merupakan proses produksi terbesar yang ada dibandingkan proses produksi produk yang lain. Sebagai langkah awal saya menemui kepala divisi kacang garing yaitu Bapak Warno. Beliau menyuruh saya mencari tahu prosesnya sendiri dengan datang ke tiap stasiun yang ada pada devisi kacang garing. Lalu saya mulai dari stasiun pertama yaitu bagian Pembelian Kacang Basah (PKB) dan bertemu dengan Bapak Bambang dan Ibu Win untuk mengetahui prosedur dan system dalam mengatur persediaan dan pemilihan kacang sebagai bahan baku utama. Selanjutnya adalah bagian cooking yang berfungsi untuk memasak kacang. Disini saya dibantu oleh Bapak Yono dan Bapak Kasiman untuk mengetahui proses pemasakan kacang mulai dari pembersihkan kacang sampai kacang tersebut matang dan siap diproses selanjutnya.

Pada hari ketiga yaitu hari rabu, 20 Juli 2011, saya melanjutkan mencari informasi mengenai proses produksi kacang garing. Stasiun selanjutnya adalah bagian drying, disini saya dibantu oleh Bapak Sutikno dan dipandu oleh Bapak Jasman mencari tahu proses drying mulai dari awal sampai akhir. Setelah selesai dengan bagian drying selanjutnya adalah bagian ayak silo. Pada stasiun ini saya dibantu oleh Ibu Sutami dalam memahami fungsi dan proses yang ada. Sedangkan untuk tiga stasiun berikutnya adalah sortir, oven dan packing saya dibantu oleh Ibu Hartini, Bapak Sunthi dan Bapak Sutopo untuk memahami proses dan fungsi masing-masing stasiun tersebut.

29 Selanjutnya saya mulai menyusun laporan tentang proses produksi kacang garing dari informasi yang telah dikumpulkan.

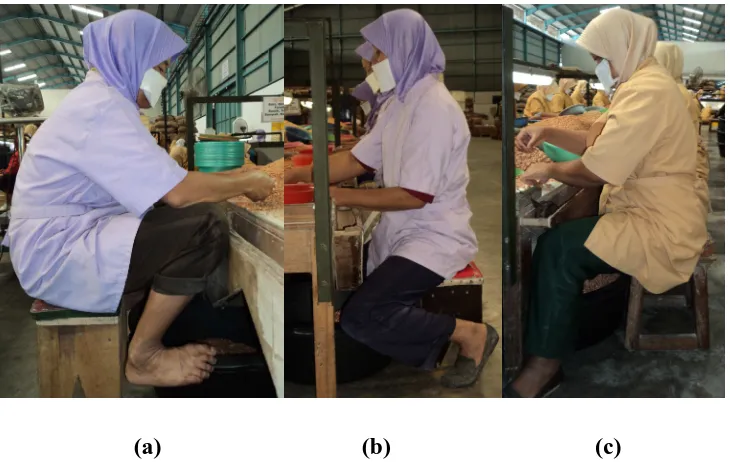

Pada minggu kedua, senin, 25 Juli 2011, setelah berkonsultasi dengan Ibu Aris, saya mulai mencari data-data primer untuk laporan kerja praktik yaitu foto postur kerja. Postur kerja yang saya pilih adalah pada bagian sortir ose devisi kacang atom.

Selasa, 26 Juli, saya melanjutkan pengumpulan data yaitu data ukuran dimensi tubuh para karyawan sortir ose dan melakukan wawancara mengenai keluhan-keluhan yang dialami selama bekerja yang berhubungan dengan kesalahan postur kerja. Dikarenakan kekurangan data. Dan pada tanggal 27 juli 2011, saya kembali mengambil data tapi berupa video saat karyawan sedang mensortir ose.

30 BAB IV

STUDI KASUS

4.1. Rumusan Kasus

Keselamatan kerja merupakan salah satu hal terpenting yang perlu diperhatikan oleh perusahaan agar produktifitas dan kesejahteraan karyawan tetap baik. Berdasarkan hal tersebut, maka tiap perusahaan dituntut untuk memiliki sistem keselamatan dan kesehatan kerja yang baik sehingga dapat meminimalisasi terjadinya suatu kecelakaan kerja. Untuk merealisasikan hal tersebut perusahaan harus memperhatikan salah satunya yaitu postur kerja dari karyawan atau operator dalam menjalankan tugasnya. Salah satu perusahaan yang berusaha mencapai hal tersbut adalah PT. Dua Kelinci. PT. Dua Kelinci merupakan salah satu produsen besar snack khususnya produk yang berbahan dasar kacang di Indonesia. Selain memasarkan produknya di dalam negeri, PT. Dua Kelinci juga memasarkan produknya di luar negeri. Dua Kelinci adalah merek terkemuka dan terpercaya di Indonesia, karena selama hampir 40 tahun telah memproduksi kudapan kacang dan aneka kudapan lainnya dengan standar kualitas serta rasa yang prima. Standar kualitas kami adalah satu di antara yang tertinggi dari yang dimiliki produsen-produsen makanan terbaik di tanah air. Ini karena mereka telah berinvestasi pada proses jaminan mutu yang sangat teliti. Standar tersebut diterapkan mulai dari pemilihan bahan baku dan di setiap tahap proses produksi, serta dilaksanakan dengan sepenuh hati oleh seluruh karyawan PT. Dua Kelinci. Untuk melakukan inspeksi atau pemisahan kacang yang kualitas baik dengan kacang yang kualitasnya jelek dilakukan dengan tenaga manusia atau manual. Kegiatan tersebut berpotensi mengakibatkan terjadinya cedera muscoluskeletal.

31 apakah posisi yang mereka lakukan merupakan posisi yang tepat dan ergonomis. Kenyamanan tercipta apabila pekerja melakukan postur kerja yang baik dan aman. Setiap posisi kerja memiliki tingkat resiko yang berbeda. Apabila seorang operator melakukan pekerjaan dalam posisi yang salah maka akan mengakibatkan resiko yang fatal. Namun masih banyak operator yang melakukan pekerjaan dengan posisi yang seharusnya tidak dilakukan dalam jangka waktu yang lama dan dilakukan berulang-ulang karena sudah menjadi kebiasaan. Padahal, hal tersebut dapat menimbulkan terjadinya Comulative Trauma Disorders.

Berdasarkan hal diatas, maka diperlukan suatu analisis pengukuran kerja yang didasarkan pada prinsip-prinsip biomekanika, dan salah satu metode yang bisa digunakan yaitu metode Rapid Upper Limb Assessment (RULA) dan Rapid Entire Body Assessment (REBA).

4.1.1 Batasan Masalah

Untuk mempermudah dalam melakukan kerja praktek dan menjaga agar menjurus kepada permasalahan yang sedang dihadapi, maka perlu adanya pembatasan terhadap lingkup penelitian. Pembatasan masalah tersebut adalah :

1) Populasi karyawan sortir ose pada satu line stasiun sortir ose ada 24 orang.

2) Kasus yang diambil hanya pada satu stasiun sortir ose. 3) Pengambilan foto operator dengan 3 postur yang berbeda.

4.1.2 Asumsi

Dalam penelitian kerja praktek ini digunakan beberapa asumsi yaitu sebagai berikut :

1) Satuan tinggi, panjang dan lebar yang digunakan adalah sentimeter sedangkan untuk sudut adalah derajat.

32 4.1.3 Tujuan

Dalam kerja praktek ini, praktikan bermaksud untuk melakukan analisa postur kerja karyawan bagian gudang menggunakan metode Rapid Upper Limb Assessment (RULA) dan Rapid Entire Body Assessment (REBA) dengan tujuan agar bisa merancang metode kerja yang didasarkan pada prinsip–prinsip biomekanika.

Secara lengkap tujuan kerja praktek ini adalah sebagai berikut: 1. Tujuan Umum

a. Menambah wawasan tentang orientasi pengembangan teknologi di masa sekarang dan mendatang sehingga diharapkan dapat menyadari realitas antara teori yang diberikan di bangku kuliah dengan tugas yang didapat di lapangan.

b. Menambah informasi dan pengetahuan mengenai prinsip-prinsip yang diajarkan selama masa kuliah dengan aplikasinya di dunia industri.

c. Mengukur kemampuan analisis secara teoritis dengan kondisi nyata yang ada di lapangan.

d. Sebagai media untuk memperoleh pengalaman awal dalam usaha untuk berpikir secara kritis dan melatih keterampilan sikap, serta pola tindak dalam masyarakat industri yang sesuai dengan disiplin ilmu yang dipelajari.

e. Menambah wawasan tentang informasi serta melatih pola pikir mahasiswa untuk dapat menggali permasalahan, yang kemudian akan dianalisa dan dicari penyelesaiannya secara integral komprehensif.

33 2. Tujuan Khusus

a. Mengetahui postur kerja yang baik menurut prinsip RULA dan REBA.

b. Melakukan perhitungan postur kerja dengan metode RULA dan REBA.

c. Melakukan analisis terhadap postur tubuh operator sesuai dengan metode RULA dan REBA

4.1.4 Manfaat Kerja Praktek 1. Bagi Mahasiswa

A. Sebagai persiapan dalam menghadapi dunia kerja.

B. Dapat meningkatkan wawasan mahasiswa terhadap kondisi nyata perusahaan, dan dapat menambah kemampuan, serta keyakinan akan teori yang diperoleh dari perkuliahan.

C. Kesempatan untuk mengembangkan kebidangan dan keilmuan dalam teknik industri ke dalam dunia industri nyata

D. Sebagai batu loncatan untuk meraih masa depan yang lebih baik

2. Bagi Perguruan Tinggi

a. Menjalin hubungan eksternal yang baik dengan perusahaan yang bergerak dalam dunia industri proses.

b. Tercipta pola kemitraan yang baik dengan perusahaan tempat mahasiswa melaksanakan Kerja Praktek mengenai berbagai persoalan yang muncul untuk kemudian di cari solusi bersama yang lebih baik.

c. Peningkatan mutu pendidikan sesuai dengan kebidangan dan keilmuan

34 a. Dapat menjalin hubungan eksternal yang positif dengan lembaga pendidikan tingkat universitas khususnya Universitas Islam Negeri Sunan Kalijaga Yogyakarta Jurusan Teknik Industri.

b. Adanya masukan bermanfaat yang dapat digunakan untuk meningkatkan produktivitas perusahaan sesuai dengan hasil pengamatan yang dilakukan mahasiswa selama melaksanakan Kerja Praktek.

c. Mengenal dan mengetahui kebidangan dan keilmuan yang ada di Jurusan Teknik Industri Universitas Islam Negeri Sunan Kalijaga Yogyakarta.

4.2. Metode Penyelesaian kasus

Dalam ilmu ergonomi, terdapat empat bidang penelitian dari hasil ergonomic itu sendiri. Salah satu dari cabang penelitian tersebut adalah biomekanika. Dalam dunia industri sering kita temui pekerja mengangkat barang dengan bantuan atau tanpa alat bantu guna tercapainya perpindahan barang tersebut. Ilmu Biomekanika mencoba memberikan gambaran ataupun solusi guna meminimumkan beban yang akan dibebankan pada pekerja tersebut supaya tidak terjadi kecelakaan kerja.

Biomekanika merupakan penelitian tentang kekuatan fisik manusia yang mencakup kekuatan atau daya fisik manusia ketika bekerja dan mempelajari bagaimana cara kerja serta peralatan harus dirancang agar sesuai dengan kemampuan fisik manusia ketika melakukan aktivitas kerja tersebut .

4.2.1 Analisis mekanik

35 Kenyamanan tercipta apabila pekerja melakukan postur kerja yang baik dan aman.

Dalam tubuh manusia terdapat tiga jenis gaya, yaitu:

1.Gaya gravitasi, yaitu gaya yang melalui pusat massa dari tiap

segmen tubuh manusia dengan arah kebawah (F=m.g).

2.Gaya Reaksi, yaitu gaya yang terjadi akibat beban pada segmen

tubuh atau berat segmen tubuh itu sendiri.

3.Gaya otot, yaitu gaya yang terjadi pada bagian sendi, baik akibat

gesekan sendi atau akibat gaya pada otot yang melekat pada sendi. Gaya ini menggambarkan besarnya gaya momen otot. Tubuh manusia terdiri dari 6 link yaitu:

1. Link lengan bawah, dibatasi joint telapak tangan dan siku. 2. Link lengan atas, dibatasi joint siku dan bahu.

3. Link punggung, dibatasi joint bahu dan pinggul. 4. Link paha, dibatasi joint pinggul dan lutut. 5. Link betis, dibatasi joint lutut dan mata kaki.

6. Link kaki, dibatasi joint mata kaki dan telapak kaki.

4.2.2 Postur Kerja

36 4.2.3 Comulative Trauma Disorders (CTD)

Comulative Trauma Disordersadlah cidera pada system kerangka otot yang semakin bertambah secara bertahap sebagai akibat dari trauma kecil yang terus menerus yang disebabkan oleh disain yang buruk yaitu disain alat/system kerja yang membutuhkan gerakan tubuh dalam posisi yang tidak normal serta penggunaan perkakas atau alat lainnya terlalu sering. Penyebabnya adalah:

1. Penggunaan gaya yang sangat berlebihan selama gerakan normal.

2. Gerakan sendi yang kaku yaitu tidak pada posisi normal 3. Perulangan gerkan yang sama secara terus menerus

4. Kurangnya istirahat yang cukup untuk memulihkan trauma sendi.

4.2.4 Rapid Upper Limb Assessment (RULA)

Rapid Upper Limb Assissment (REBA) dikembangkan oleh Dr.Lynn Mc Atamney dan Dr. Nigel Corlett yang merupakan ergonom dari universitas di Nottingham (University of Nottingham’s Institute of Osecupational Ergonomics). Pertama kali dijelaskan dalam bentuk jurnal aplikasi ergonomi pada tahun 1993.

RULA adalah metode yang dikembangkan dalam bidang ergonomi yang menginvestigasi dan menilai posisi kerja yang dilakukan oleh tubuh bagian atas. Metode ini tidak membutuhkan piranti khusus dalam memberikan penilaian dalam postur leher, punggung dan tubuh bagian atas. Sejalan dengan fungsi otot dan beban eksternal yang ditopang oleh tubuh.

37 4.2.5 Perkembangan RULA

RULA dikembangkan tanpa membutuhkan piranti khusus. Ini memudahkan peneliti untuk dapat dilatih dalam melakukan pemeriksaan dan pengukuran tanpa memerluka biaya peralatan tambahan. Pengembangan RULA terjadi dalam tiga tahap. Tahap pertama adalah pengembangan untuk perekaman atau pencatatan postur kerja, tahap kedua adalah pengembangan system penskoran dan tahap yang ketiga adalah pengambangan skala level tindakan yang memberikan suatu panduan terhadap suatu level resiko dan kebutuhan akan tindakan untuk melakukan pengukuran yang lebih terperinci. Adapun tujuan dari dikembangkannya metode RULA ini adalah sebagai berikut:

1. Memberikan suatu metode pemeriksaan populasi pekerja secara cepat, terutama pemeriksaan paparan (exposure) terhadap resiko gangguan bagian tubuh atas yang disebabkan karena bekerja.

2. Menentukan penilaian gerakan-gerakan otot yang dikaitkan dengan postur kerja, mengeluarkan tenaga, dan melakukan kerja statis dan repetitive yang mengakibatkan kelelahan otot. 3. Memberikan hasil yang dapat digunakan pada pemeriksaan

atau pengukuran ergonomi yang mencakup faktor-faktor fisik, mental, lingkungan dan faktor organisional dan khususnya mencegah terjadi gangguan pada tubuh bagian atas akibat kerja.

Penilaian menggunakan metode ini adalah metode yang telah dilakukan oleh McAtamey dan Corlett (1993). Tahapan-tahapan menggunakan metode ini adalah sebagai berikut:

38 Grup A: lengan atas dan lengan bawah serta pergelangan tangan.

Grup B: leher, badan dan kaki.

Pembagian tersebut memastikan bahwa seluruh postur tubuh dicatat sehingga postur kaki, badan dan leher yang terbatas yang mungkin mempengaruhi postur tubuh bagian atas dapat masuk dalam pemeriksaan.

sistem penskoran pada setiap postur bagian tubuh ini menghasilkan urutan anngka yang logis dan mudah untuk diingat. Agar memudahkan identifikasi kisaran postur dari setiap gambar bagian tubuh disajikan dalam bidang sagital. Pengukuran dimulai dengan pengamati operator selama beberapa siklus kerja untuk menentukan tugas dan postur pengukuran.

Skor-skor yang terdapat dalam metode RULA adalah sebagai berikut:

39 Ganbar 4.1 Range Pergerakan Lengan Atas (a) postur alamiah (b) postur

extention dan fexion (c) postur lengan atas fexion.

Table 4.2 Skor Pergerakan Lengan Bawah

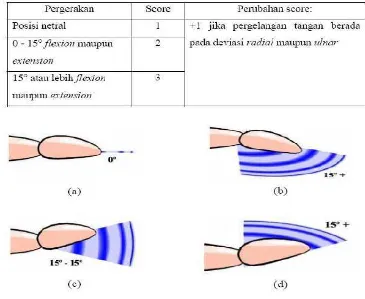

40 Tabel 4.3 Skor Pergerakan Pergelangan Tangan

Gambar 4.3 Range Pergerakan Pergelangan Tangan

41 Tabel 4.4 Skor Rentang Postur untuk Leher

Gambar 4.5 Range Pergerakan Leher

42 Table 4.5 Skor Pergerakan untuk Punggung

Gambar 4.7 Range Pergerakan Punggung

43 Gambar 4.9 Range Pergerakan Kaki

2. Perkembangan sistem untuk pengelompokan skor postur bagian tubuh

44 Tabel 4.6 Skor Postur Kelompok A

45 Sistem penskoran dilanjutkan dengan melibatkan otot dan tenaga yang digunakan.

Skor untuk penggunaan otot:

+1 jika postur statis (dipertahankan dalam waktu 1 menit) atau penggunaan postur tersebut berulang lebih dari 4 kali dalam 1 menit.

Skor untuk penggunaan tenaga (beban), yaitu sbb:

0 jika pembebanan sesekali atau tenaga kurang dari 20 Kg dan ditahan.

1 jika beban sesekali 20 – 10 Kg.

2 jika beban 2 – 10 Kg bersifat statis atau berulang-ulang. 2 jika beban sesekali namun lebih dari 10 Kg.

3 jika beban (tenaga) lebih dari 10 Kg dialami secara statis atau berulang.

4 jika pembebanan seberapapun besarnya dialami dengan sentakan cepat.

Skor penggunaan otot dan skor tenaga pada kelompok tubuh bagian A dan B diukur dan dicatat dalam kotak-kotak yang tersedia kemudian ditambahkan dengan skor yang berasal dari table A dan B, yaitu:

46 Gambar 4.10 Bagan Penilaian RULA

3. Pengembangan Grand Skor dan Daftar Tindakan

Setiap kombinasi skor C dan D diberikan rating yang disebut grand skor, yang nilainya 1 sampai 7. Nilai grand skor diperoleh dari tabel berikut.

Tabel 4.8 Tabel Grand skor

47 Action level 1

Suatu skor 1 atau 2 menunjukkan bahwa postur ini bias diterima jika tidak dipertahankan atau tidak berulang dalam periode yang lama.

Action level 2

Skor 3 atau 4 yang menunjukkan bahwa diperlukan pemeriksaan lanjutan dan juga diperlukan perubahan-perubahan.

Action level 3

Skor 5 atau 6 menunjukkan bahwa pemeriksaan dan perubahan perlu segera dilakukan.

Action level 4

Skor 7 menunjukkan bahwa kondisi ini berbahaya maka pemeriksaan dan perubahan diperlukan dengan segera (saat itu juga).

4.2.6 Rapid Entire Body Assessment (REBA)

Rapid Entire Body Assessment adalah sebuah metode yang dikembangkan dalam bidang ergonomi dan dapat digunakan secara cepat untuk menilai posisi kerja atau postur leher, punggung, lengan, pergelangan tangan dan kaki seorang operator. Selain itu metode ini juga dipengaruhi oleh faktor coupling, beban eksternal yang ditopang oleh tubuh serta aktivitas pekerja. Penilaian dengan menggunakan REBA tidak membutuhkan waktu lama untuk melengkapi dan melakukan scoring general pada daftar aktivitas yang mengindikasikan perlu adanya pengurangan resiko yang diakibatkan postur kerja operator (McAtamney, 2000).

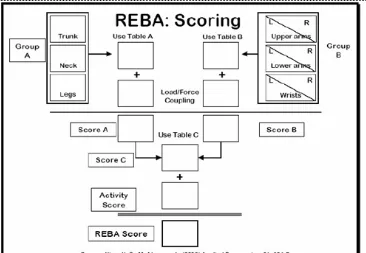

48 Tahap 1 : Pengambilan data postur pekerja berupa video atau

foto.

Untuk mendapatkan gambaran sikap (postur) pekerja dari leher, punggung, lengan, pergelangan tangan hingga kaki secara terperinci dilakukan dengan merekam atau memotret postur tubuh pekerja. Hal ini dilakukan supaya peneliti mendapatkan data postur tubuh secara detail (valid), sehingga dari hasil rekaman dan hasil foto bisa didapatkan data akurat untuk tahap perhitungan serta analisis selanjutnya.

49 Table 4.9 Skor Pergerakan Punggung

Gambar 4.11 Pergerakan Punggung Tabel 4.10 Skor Pergerakan Leher

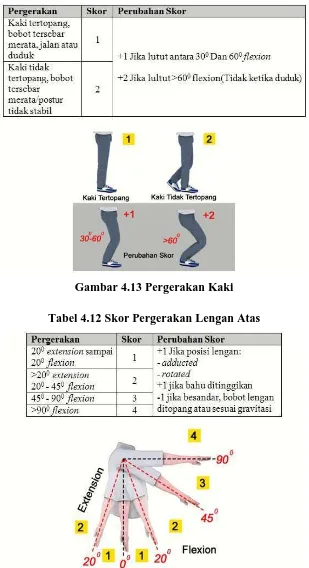

50 Tabel 4.11 Skor Pergerakan Kaki

Gambar 4.13 Pergerakan Kaki Tabel 4.12 Skor Pergerakan Lengan Atas

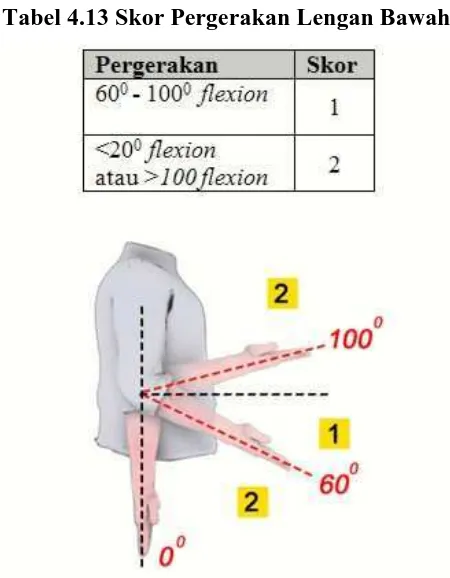

51 Tabel 4.13 Skor Pergerakan Lengan Bawah

Gambar 4.15 Pergerakan Lengan Bawah Tabel 4.14 Skor Pergerakan Pergelangan Tangan

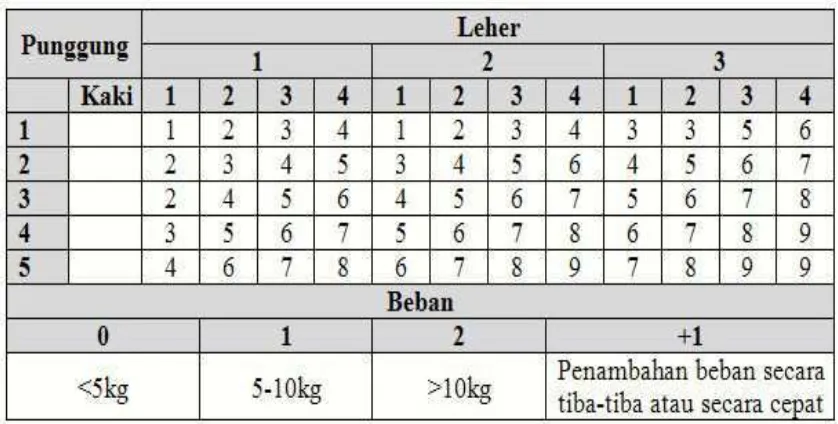

52 Kita dapat mengetahui skor A dengan melihat tabel A dengan skor punggung, leher, dan kaki. Dan tabel B untuk lengan atas, lengan bawah, dan pergelangan tangan untuk mengetahui skor B.

Tahap 3 : Penentuan berat benda yang diangkat, coupling dan aktivitas pekerja.

Faktor lain yang perlu disertakan adalah berat beban yang diangkat, coupling dan aktivitas pekerjanya. Masing-masing faktor tersebut juga mempunya kategori skor.

53 Table 4.16 Tabel skor B REBA dan Skor Coupling

54 Tahap 4 : Perhitungan nilai REBA untuk postur yang bersangkutan.

Setelah didapatkan skor dari tabel A kemudian dijumlahkan dengan skor untuk berat beban yang diangkat sehingga didapatkan nilai bagian A. Sementara skor dari tabel B dijumlahkan dengan skor dari tabel coupling sehingga didapatkan nilai bagian B. Dari nilai bagian A dan bagian B dapat digunakan untuk mencari nilai bagian C dari tabel C yang ada.

Nilai REBA didapatkan dari hasil penjumlahan nilai bagian C dengan nilai aktivitas pekerja. Dari nilai REBA tersebut dapat diketahui level resiko pada muscolusceletal dan tindakan yang perlu dilakukan untuk mengurangi resiko serta perbaikan kerja. Untuk lebih jelasnya, alur cara kerja dengan menggunakan metode REBA.

55 Table 4.18 Level Resiko dan Tindakan

Dari tabel resiko di atas dapat diketahui dengan nilai REBA yang didapatkan dari hasil perhitungan sebelumnya dapat diketahui level resiko yang terjadi dan perlu atau tidaknya tindakan dilakukan untuk perbaikan. Perbaikan kerja yang mungkin dilakukan antara lain berupa perancangan ulang peralatan kerja berdasarkan prinsip-prinsip ergonomi.

4.2.7 Anthropometri

Tahapan perancangan sistem kerja menyangkut work space design memperhatikan faktor anthropometri secara umum adalah sebagai berikut (Roebuck, 1995):

1. Pemilihan sampel yang akan diambil datanya

2. Penentuan kebutuhan data (dimensidimensi system kerja yang akan dirancang)

3. Penentuan sumber data (dimensi tubuh yang akan diambil) dan pemilihan persentil yang akan dipakai

4. Penyiapan alat ukur anthropometri 5. Pengambilan data

6. Pengolahan data dengan : a. Uji kenormalan data

Uji kenormalan data dapat dilakukan dengan bantuan software SPSS (non parametrik test)

b. Uji keseragaman data

56 c. Uji kecukupan data

Uji kecukupan data dapat dilakukan dengan formula :

d. Perhitungan persentil data (Persentil kecil, rata-rata, dan besar) e. Visualisasi rancangan, dengan memperhatikan posisi tubuh secara

normal, kelonggaran (pakaian dan ruang), variasi gerak dan analisis hasil rancangan

4.3. Pengumpulan dan Pengolahan Data 4.3.1. Pengumpulan Data

Dari hasil observasi langsung yang telah dilakukan didapatkan beberapa data sebagai berikut :

1. Data diagnosa karyawan PT. Dua Kelinci

Berikut ini adalah data diagnosa karyawan yang berhubungan dengan efek dari kesalahan postur kerja yang dialami.

Tabel 4.19. Diagnosa Karyawan PT. Dua Kelinci

Keluhan Januari Februari Maret April Mei Juni Juli Parestesi

(kesemutan) 20 25 31 9 12 10 12

Neuralgia

57

Berikut ini adalah data keluhan dari para pekerja sortir ose yang diperoleh dari hasil wawancara :

Tabel 4.20. Data Keluhan Pekerja Sortir Ose

PEKERJA Umur lama

kerja Keluhan pegal-pegal tempo

58 S 45 12 punggung dan kaki bagian tungkak Sering

3. Foto postur kerja

Berikut ini adalah gambar postur kerja dari karyawan yang bekerja di bagian sortir ose.

(a) (b) (c)

59 4. Pengukuran sudut

Gambar 4.19. Titik-Titik Pembentuk Sudut Tabel 4.21. Titik Pembentuk Sudut

Postur Titik pembentuk

Leher A-C-B

Punggung C-E-D

Kaki L-E-F

Lengan atas G-C-E

60 Gambar 4.20. Postur Kerja 1

61 Gambar 4.22. Postur Kerja 3

Tabel 4.22. Data Besar Sudut yang Terbentuk

Sudut Postur kerja 1 Postur kerja 2 Postur kerja 3

Leher 20 140 110

Punggung 220 90 150

Kaki 1010 540 830

Lengan atas 550 160 360

Lengan bawah 680 870 840

62 5. Data ukuran stasiun kerja

Stasiun kerja pada bagian sortir ose adalah sebuah meja yang yang di lengkapi lampu dan bagian seperti corong untuk memisahkan ose yang baik.

Gambar 4.23. Meja Sortir Awal Tampak Depan

63 Gambar 4.25. Kursi Sortir Awal Tampak Samping

6. Data dimensi tubuh

Dari hasil pengukuran yang dilakukan didapatkan hasil pengukuran dimensi tubuh sebagai berikut ;

Tabel 4.23. Data Ukuran Dimensi Pekerja Bagian Sortir Ose PEKERJA Tsd pkl Tlb

A 28 45 50

B 20 48 45

C 24 52 48

D 24 55 53

E 26 54 51

F 23 50 48

G 28 49 48

H 26 45 45

I 23 49 46

J 25 48 43

K 24 46 47

64

M 21 45 47

N 24 46 46

O 26 48 47

P 23 56 49

Q 28 52 51

R 27 52 46

S 22 47 45

Keterangan :

Tsd : tinggi siku duduk Pkl : pantat ke lutut Tlb : tinggi lutut berdiri

4.3.2. Pengolahan Data

A. Postur Kerja Awalan

65 a. Postur Kerja 1

1. Perhitungan Skor RULA

Tabel 4.24. Perhitungan RULA Postur Kerja 1

Postur Sudut Skor Grand score

2. Perhitungan Skor REBA

Tabel 4.25. Perhitungan REBA Postur Kerja 1

66 b. Postur Kerja 2

1. Perhitungan Skor RULA

Tabel 4.26. Perhitungan RULA Postur Kerja 2

postur Sudut Skor grand score

perputaran Menengah putaran 1

Otot 1

2. Perhitungan Skor REBA

Tabel 4.27. Perhitungan REBA Postur Kerja 2

67 c. Postur Kerja 3

1. Perhitungan Skor RULA

Tabel 4.28. Perhitungan RULA Postur Kerja 3

Postur Sudut Skor grand score

2. Perhitungan Skor REBA

Tabel 4.29. Perhitungan REBA Postur Kerja 3

68 B. Usulan

Setelah dilakukan perhitungan REBA dan RULA pada ketiga postur kerja tersebut, ternyata diketahui bahwa postur kerja karyawan perlu untuk diperbaiki. Karena dengan posisi awalan tadi dapat dikatakan mempunyai resiko yang tinggi. Lingkungan stasiun kerja yang tidak nyaman membuat karyawan mudah merasa lelah dalam bekerja. Pada stasiun sortir ose ini, meja dan kursi yang digunakan terlalu rendah sehingga menjadi postur kerja yang terbentuk dari stasiun tersebut tidak ergonomis. Oleh karena itu, perlu diusulkan agar lingkungan kerja khususnya meja dan kursi bagian sortir ose didesain ulang agar sesuai dengan dimensi pekerja dan lebih ergonomis. Nantinya dengan cara ini dapat mengurangi resiko para karyawan.

Untuk merancang stasiun kerja yang baru, maka digunakan perhitungan ukuran dimensi tubuh dengan metode Anthropometri agar mendapatkan ukuran stasiun kerja yang sesuai dengan ukuran karyawan sortir ose. Data ukuran dimensi tubuh karyawan harus dilakukan uji normalitas, keseragaman dan kecukupan data terlebih dahulu. Dari hasil pengolahan dengan menggunakan SPSS, maka didapatkan hasil sebagai berikut :

a. Tinggi siku duduk

Tabel 4.30. Uji Normalitas Tinggi Siku Duduk Tests of Normality

Kolmogorov-Smirnova Shapiro-Wilk

Statistic df Sig. Statistic df Sig.

tsd .149 19 .200* .953 19 .440

a. Lilliefors Significance Correction

69 Dari tabel di atas dapat diketahui bahwa nialai signifikasi dimensi tinggi siku duduk dengan metode kolmogorov-smimov adalah 0.2 dan dengan metode shapiro-wilk adalah 0.44

b. Pantat ke lutut

Tabel 4.31. Uji Normalitas Pantat Ke Lutut Tests of Normality

Kolmogorov-Smirnova Shapiro-Wilk

Statistic df Sig. Statistic Df Sig.

pkl .136 19 .200* .932 19 .192

a. Lilliefors Significance Correction

*. This is a lower bound of the true significance.

Dari tabel di atas dapat diketahui bahwa nialai signifikasi dimensi tinggi siku duduk dengan metode kolmogorov-smimov adalah 0.2 dan dengan metode shapiro-wilk adalah 0.129

c. Tinggi lutut berdiri

Tabel 4.32. Uji Normalitas Tinggi Lutut Berdiri Tests of Normality

Kolmogorov-Smirnova Shapiro-Wilk

Statistic df Sig. Statistic df Sig.

tlb .162 19 .200* .951 19 .403

a. Lilliefors Significance Correction

*. This is a lower bound of the true significance.

kolmogorov-70 smimov adalah 0.2 dan dengan metode shapiro-wilk adalah 0.403

Untuk menganalisis hasil SPSS diatas maka digunakan hipotesis sebagai berikut :

H0 : data berdistribusi normal H1 : data tidak berdistribusi normal

Dengan ketentuan penarikan kesimpulan jika nilai signifikasi > 0.05 maka H0 diterima. Sedangkan jika nilai signifikasi < 0.05 maka H1 diterima.

Setelah dilakukan uji normalitas pada data dimensi tubuh karyawan sortir ose, selanjutnya dilakukan uji keseragaman data dengan menggunakan rumus sebagai berikut :

a. Tinggi siku duduk

σ = = = 2.38 cm

= 24.42 cm

71 Gambar 4.26. Grafik Keseragaman Data Tinggi Siku Duduk

b. Pantat ke lutut

σ = = = 3.52 cm

= 49.47 cm

BKA = 49.47 + 2(3.52) = 56.51 cm BKB = 49.47 – 2(3.52) = 42.43 cm

72 c. Tinggi lutut berdiri

σ = = = 2.89 cm

= 47.84 cm

BKA = 47.84 + 2(2.89) = 53.62 cm BKB = 47.84 – 2(2.89) = 42.06 cm

Gambar 4.28. Grafik Keseragaman Data Tinggi Lutut Berdiri

Setelah dilakukan uji keseragaman data seperti diatas, langkah selanjutnya adalah menguji kecukupan data ukuran dimensi tubuh yang telah diambil. Uji ini dilakukan untuk mengetahui apakah data ukuran dimensi tubuh yang diambil sudah cukup mewakili data yang dibutuhkan dalam perhitungan Antrophometri. Jumlah data minimal yang harus diambil dalam uji kecukupan data dapat dicari dengan menggunakan rumusan sebagai berikut:

73

kecukupan data langkah selanjutnya adalah perhitungan

persentil. Perhitungan persentil ini digunakan untuk menentukan

ukuran benda yang akan dirancang berdasarkan data dimendi

74 Untuk menghitung persentil 95, 50 dan 5 digunakan rumus sebagai berikut :

P95 = + 1.645 σ P50 =

P5 = - 1.645 σ a. Tinggi siku duduk

P95 = 24.42 + 1.645(2.38) = 28.33 cm

P50 = 24.42 cm

P5 = 24.42 - 1.645(2.38) = 20.5 cm

b. Pantat ke lutut

P95 = 49.47 + 1.645(3.52) = 55.26 cm

P50 = 7.57 cm

P5 = 49.47 - 1.645(3.52) = 43.68 cm

c. Tinggi lutut berdiri

P95 = 47.84 + 1.645(2.89) = 52.59 cm

P50 = 7.57 cm

75 Gambar 4.29. Usulan Meja Sortir Ose Tampak Depan

Gambar 4.30. Usulan Meja Sortir Ose Tampak Samping 240 cm

80 cm

27 cm

25 cm 22 cm

6 cm

2 cm

60 cm

74 cm

8 cm 7

4

c

77

Berdasarkan pengolahan data, sudut lengan atas yang terbentuk adalah 550 dan bobot lengan di topang. Oleh karena itu dapat diketahui skornya adalah 3 (flexion) dan ada penambahan skor 1, sehingga skornya menjadi 4.

2) Lengan bawah

Berdasarkan pengolahan data, sudut lengan bawah yang terbentuk adalah 680 . Maka skornya adalah 1 (flexion) dan terjadi penambahan skor 1 karena lengan bekerja melintasi garis tengah badan. Sehingga skornya menjadi 2.

3) Pergelangan tangan

Berdasarkan pengolahan data, sudut pergelangan tangan yang terbentuk adalah 140 memiliki skor 2 (flexion) dan ada penambahan skor 1 karena pergelangan tangan berada pada deviasi radial maupun ulnar. Sehingga skornya adalah 3. 4) Perputaran

Dalam data pengamatan terlihat bahwa pergelangan tangan berada pada rentang menengah putaran, sehingga memiliki skor sebesar 1.

b. Group B

1) Sudut punggung

78 2) Sudut leher

Berdasarkan pengolahan data, sudut leher yang terbentuk adalah 20 . Oleh karena itu dapat diketahui bahwa skor 1 (flexion).

3) Kaki

Berdasarkan data yang diambil, terlihat bahwa kedua kaki tidak tertopang dengan bobot bebannya tidak tersebar merata. Oleh karena itu skor untuk kaki yaitu 2.

Setelah didapatkan skor masing-masing sudut pergerakan, untuk skor group A didapatkan hasil sebesar 4 berdasarkan tabel skor A kemudian dijumlahkan dengan skor otot 1 karena penggunaan postur tersebut berulang lebih dari 4 kali dalam 1 menit serta ditambah dengan skor tenaga sebesar 0 sehingga didapatkan skor C sebesar 5. Sementara skor dari group B didapatkan hasil sebesar 4 berdasarkan tabel skor B kemudian dijumlahkan dengan skor otot 1 karena penggunaan postur tersebut berulang lebih dari 4 kali dalam 1 menit serta ditambah dengan skor tenaga sebesar 0 sehingga didapatkan skor D sebesar 5.

Berdasarkan skor C dan D yang telah diperoleh maka didapatkan grand score RULA sebesar 6. Dan dapat diambil kesimpulan bahwa postur pekerja tersebut mempunyai action level 3 yang menunjukkan bahwa pemeriksaan dan perubahan perlu segera dilakukan.

5.1.2. Postur Kerja 2 a. Group A

1) Lengan atas

79 2) Lengan bawah

Berdasarkan pengolahan data, sudut lengan bawah yang terbentuk adalah 870 . Maka skornya adalah 1 (flexion) dan terjadi penambahan skor 1 karena lengan bekerja melintasi garis tengah badan. Sehingga skornya menjadi 2.

3) Pergelangan tangan

Berdasarkan pengolahan data, sudut pergelangan tangan yang terbentuk adalah 40 memiliki skor 2 (flexion) dan ada penambahan skor 1 karena pergelangan tangan berada pada deviasi radial maupun ulnar. Sehingga skornya adalah 3. 4) Perputaran

Dalam data pengamatan terlihat bahwa pergelangan tangan berada pada rentang menengah putaran, sehingga memiliki skor sebesar 1.

b. Group B

1) Sudut punggung

Berdasarkan pengolahan data, sudut punggung yang terbentuk adalah 90. Oleh karena itu dapat diketahui bahwa skor 2 (flexion).

2) Sudut leher

Berdasarkan pengolahan data, sudut leher yang terbentuk adalah 140 . Oleh karena itu dapat diketahui bahwa skor 2 (flexion).

3) Kaki

Berdasarkan data yang diambil, terlihat bahwa kedua kaki tidak tertopang dengan bobot bebannya tidak tersebar merata. Oleh karena itu skor untuk kaki yaitu 2.