ANALISA TERBENTUKNYA TEGANGAN SISA DAN DEFORMASI

PADA PENGELASAN PIPA BEDA JENIS MENGGUNAKAN

METODE ELEMEN HINGGA

Moh. Zaed Morna S*, Ir. Budie Santosa, M.T.*** Mahasiswa Jurusan Teknik Perkapalan ** Staf Pengajar Jurusan Teknik Perkapalan Jurusan Teknik Perkapalan, Fakultas Teknologi Kelautan

Institut Teknologi Sepuluh Nopember (ITS) Surabaya Sukolilo – Surabaya (60111)

Telp. : 085730431341 Email : noc_g@yahoo.com

ABSTRAK

Proses pengelasan sambungan pipa pada industri perkapalan adalah salah satu bagian yang sangat penting. Pemanasan lokal pada pipa hingga temperatur lebur dan proses pendinginan yang cepat dapat menghasilkan tegangan sisa akibat adanya distribusi panas yang tidak merata. Tegangan akibat panas lasan ini dapat menyebabkan deformasi dan akan berpengaruh pada proses pengerjaan selanjutnya. Untuk itu perlu untuk melakukan pemodelan dengan metode elemen hingga untuk mengetahui perilaku deformasi dan tegangan sisa yang terjadi pada proses pengelasan pipa.

Pada penelitian ini dilakukan simulasi pengelasan sambungan pipa beda jenis dengan tipe sambungan butt-joint. Pipa yang digunakan adalah Stainless Steel 304L dan Carbon Steel A36 dengan filler metal 309L Filler Wire. Simulasi dilakukan dengan menggunakan software ANSYS 11 dengan membandingkan variasi posisi pemasangan tanggem dan akan dipilih hasil yang paling baik.

Dari simulasi didapatkan hasil yang terbaik terdapat pada variasi pemasangan empat buah tanggem dengan jarak antar tanggem 900 yang menghasilkan tegangan sisa maksimum pada stainless steel sebesar 210.84 MPa dan pada carbon steel sebesar 33.2 MPa. Sedangkan deformasi total maksimum yang terjadi pada stainless steel sebesar 2.35 mm dan pada carbon steel sebesar 2.19 mm.

Kata Kunci : pipa beda jenis, stainless steel 304L, carbon steel A36, 309L filler metal, deformasi, tegangan

sisa, pemasangan tanggem. 1. PENDAHULUAN

Penggunaan teknik pengelasan sampai saat ini memiliki peranan yang sangat penting dalam bidang konstruksi. Salah satu jenis pengelasan yang dipakai adalah pengelasan antar pipa yang sering digunakan pada bidang perkapalan, offshore structure, konstruksi jembatan, pressure vessel, boiler serta berbagai macam pipa saluran dan sistem perpipaan lainnya.

Di antara elemen–elemen pipa serta simpul-simpul penyambungan pipa hampir semuanya dilakukan dengan pengelasan, maka sudah barang tentu salah satu masalah yang sangat penting dan dapat menentukan sifat dan kekuatan sambungan las adalah adanya tegangan sisa yang terjadi baik selama proses lasan ataupun sejak material diproses / akibat pengerjaan mesin pada material tersebut.

Pada sistem perpipaan yang bekerja pada temperatur dan tekanan yang tinggi seringkali diperlukan penyambungan pipa-pipa yang mempunyai perbedaan material propertis dan sifat fisiknya. Sebagai contoh pada kapal yang memiliki boiler, sistem perpipaan pada boiler kapal tersebut seringkali merupakan penyambungan pipa beda jenis. Perbedaan sifat dari pipa-pipa ini akan menyebabkan distribusi tegangan sisa hasil pengelasan menjadi tidak merata untuk setiap jenis material pipa yang dilas. Adanya tegangan sisa yang tidak merata ini dapat menyebabkan distorsi pada hasil lasan yang berpengaruh pada proses pengerjaan selanjutnya.

Untuk itulah perlu dilakukan simulasi elemen hingga (finite element) pada hasil proses pengelasan pipa beda jenis menggunakan sambungan tumpul (but-joint) atau tepatnya pengelasan melingkar/keliling pipa. Selain itu juga dirasa perlu dilakukan analisa untuk mengetahui distribusi

tegangan sisa dan distorsi. Simulasi yang akan dilakukan adalah dengan membandingkan variasi posisi pemasangan tanggem dan akan dipilih hasil yang paling baik.

2. TINJAUAN PUSTAKA 2.1 Termal Las

Pada proses pengelasan perubahan temperatur pada daerah yang mengalami kontak langsung dengan busur las berlangsung dengan sangat cepat sehingga menciptakan perbedaan temperatur dengan daerah di dekatnya. Segera setelah perbedaan temperatur terjadi panas mulai mengalir ke sekitar daerah pengelasan yang mempunyai temperatur lebih rendah sehingga terjadi distribusi panas ke daerah sekitar alur las. Distribusi temperatur yang terjadi pada saat proses pemanasan maupun pendinginan tidak merata pada seluruh material. Distribusi yang tidak merata ini terjadi baik dalam hal tempatnya pada material maupun bila ditinjau dari segi waktu terjadinya. Ketidakmerataan distribusi temperatur inilah yang menjadi penyebab timbulnya deformasi pada struktur las. Sehingga untuk dapat menyelesaikan berbagai persoalan dari tegangan dan deformasi hasil pengelasan harus diketahui dahulu bagaimana distribusi dari temperatur yang dihasilkan terhadap material las.

2.2 Tegangan Sisa

Tegangan yang muncul pada material selama proses pengerjaan biasa disebut tegangan dalam, tegangan sisa atau tegangan yang terjebak dalam material, proses pengerjaan ini bisa berupa proses pemotongan, bending maupun pengelasan. Tegangan dalam atau tegangan sisa adalah tegangan yang bekerja pada material meskipun tidak ada gaya luar yang bekerja pada benda tersebut dan tegangan ini bersifat tetap selama tidak ada proses stress relieving. Tegangan sisa yang terjadi karena pengelasan ini dibagi dalam 2 kelompok, yaitu : Pertama adalah tegangan sisa oleh karena adanya

halangan dalam yang terjadi karena pemanasan dan pendinginan setempat pada bagian kontruksi yang bebas dan kedua adalah tegangan sisa oleh adanya halangan luar, yang terjadi karena perubahan bentuk dan penyusutan dari konstruksi. Tegangan sisa dan perubahan bentuk yang terjadi sangat mempengaruhi sifat dan kekuatan dari sambungan, karena itu usaha untuk mengatur dan mengurangi tegangan sisa dan perubahan bentuk harus mendapatkan perhatian utama. 2.3 Deformasi Pada Pengelasan

Faktor-faktor yang mempengaruhi deformasi selama pengelasan dapat dibagi dua. Yang pertama sangat erat hubungannya dengan masukan panas pengelasan antara lain tegangan listrik, arus listrik, kecepatan pengelasan, tebal material, ukuran dan jenis elektroda. Faktor yang kedua disebabkan adanya penahan atau penghalang pada sambungan las antara lain bentuk, ukuran serta susunan dari batang-batang penahan (stopper) dan welding sequence atau urutan pengelasan.

2.4 Metode Elemen Hingga

Metode elemen hingga merupakan metode numerik yang digunakan untuk menyelesaikan permasalahan dalam bidang rekayasa seperti geometri, pembebanan dan sifat-sifat dari material yang sangat rumit. Hal ini sulit diselesaikan dengan solusi analisa matematis. Pendekatan metode element hingga adalah menggunakan informasi-informasi pada titik simpul (node). Dalam proses penentuan titik simpul yang di sebut dengan pendeskritan (discretization), suatu sistem di bagi menjadi bagian-bagian yang lebih kecil, kemudian penyelesaian masalah dilakukan pada bagian-bagian tersebut dan selanjutnya digabung kembali sehingga diperoleh solusi secara menyeluruh. 3. METODOLOGI PENELITIAN 3.1 Data Ukuran Material

Dimensi pipa yang digunakan untuk pemodelan pengelasan pada penelitian ini adalah sebagai berikut :

• Diameter luar pipa = 203 mm

• Panjang pipa (LOA) = 350 mm • Tebal pipa = 8.8 mm

-200 -150 -100 -50 0 50 100 150 200 -0.03 -0.02 -0.01 0 0.01 0.02 0.03

Jarak dari Weld Center (m)

St re s s ( M Pa )

ANSYS Tugas Akhir Penelitian S. Nadimi

Gambar 1. Dimensi model pipa 3.2 Data Parameter Pengelasan

Jenis pengelasan yang digunakan pada penelitian ini adalah SMAW (Shielded Metal

Arc Welding). Data parameter pengelasan

yang lebih spesifik adalah sebagai berikut : • Kecepatan pengelasan = 5 mm/detik • Kuat arus = 180 A

• Voltage = 24 V

• Efisiensi pengelasan = 85% • Diameter elektroda = 2.6 mm 3.3 Simulasi Pengelasan

Pada program ANSYS 11.0 simulasi pengelasan dilakukan dengan dua tahap. Tahap pertama adalah pemodelan termal dimana input yang digunakan berhubungan dengan suhu pengelasan seperti thermal

properties material dan heat flux. Sedangkan

tahap kedua adalah pemodelan struktural dimana input yang digunakan berhubungan dengan mechanical properties material seperti modulus elastisitas dan poisson’s

ratio.

4. PEMODELAN ANSYS 4.1 Perhitungan Heat Flux

Untuk perhitungan heat flux digunakan beberapa persamaan sebagai berikut : • Q = ή U I • Af = b x v x t • Ae = 2

4

1

D

π

• A1 = p x l • qe = eA

Q

• q1 = f e A A q 1 dimana,Q = heat input bersih ή = efisiensi pengelasan U = voltase

I = kuat arus

Af = luas area pembebanan

b = lebar kampuh

v = kecepatan pengelasan

t = waktu pengelasan per elemen Ae = luas penampang elektroda

D = diameter elektroda A1 = luas satu elemen

p = panjang satu elemen l = lebar satu elemen q1 = heat flux

dari hasil perhitungan diperoleh besarnya

heat flux untuk masing-masing layer adalah

• Layer 1 = 1,59 x 108 Watt/ m2

• Layer 2 = 1,51 x 108 Watt/ m2

• Layer 3 = 2,03 x 108 Watt/ m2

4.2 Validasi Model

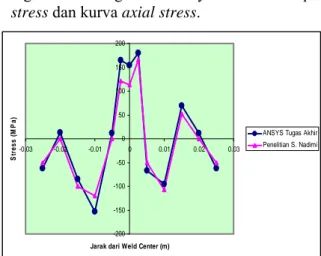

Pemodelan pada penelitian ini akan divalidasi dengan hasil penelitian S. Nadimi. Tujuan dari validasi ini adalah untuk melihat apakah model dalam penelitian ini sudah benar (valid) atau belum, model dikatakan sudah valid bila hasilnya mendekati hasil dari penelitian S. Nadimi. Ada dua hal yang digunakan sebagai validasi yaitu kurva hoop

stress dan kurva axial stress.

-400 -300 -200 -100 0 100 200 300 -0.03 -0.02 -0.01 0 0.01 0.02 0.03

Jarak dari Weld Center (m)

St re s s ( M Pa )

ANSYS Tugas Akhir Penelitian S. Nadimi

Gambar 3. Kurva Axial Stress Dari kedua kurva tersebut terlihat bahwa hasil dari penelitian memiliki trend yang sama dengan hasil S. Nadimi, selain itu nilainya juga tidak terlalu besar perbedaannya. Maka dapat disimpulkan bahwa pemodelan dalam penelitian ini sudah benar.

4.3 Pemodelan Dengan Variasi Tanggem Setelah pemodelan dinyatakan benar (valid) maka pemodelan dilanjutkan dengan pemberian tanggem (stopper) pada model dengan variasi posisi pemasangan tanggem. Variasi yang digunakan adalah posisi pemasangan tanggem dengan jarak antar tanggem 180º, 120º, 90º. Kemudian untuk tiap variasi tersebut didapatkan tegangan sisa dan deformasi yang terjadi akibat proses pengelasan.

Gambar 4. Variasi pemasangan tanggem

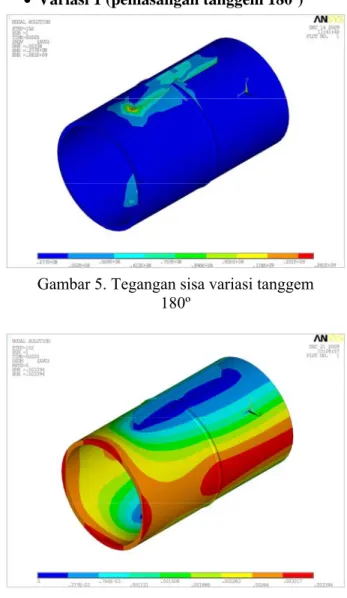

• Variasi 1 (pemasangan tanggem 180º)

Gambar 5. Tegangan sisa variasi tanggem 180º

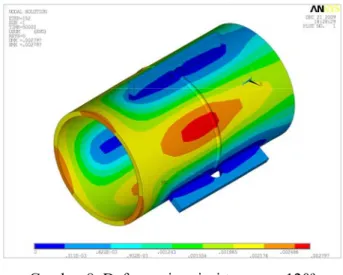

Gambar 6. Deformasi variasi tanggem 180º • Variasi 2 (pemasangan tanggem 120º)

Gambar 7. Tegangan sisa variasi tanggem 120º

Gambar 8. Deformasi variasi tanggem 120º • Variasi 3 (pemasangan tanggem 90º)

Gambar 9. Tegangan sisa variasi tanggem 90º

Gambar 10. Deformasi variasi tanggem 90º Dari gambar-gambar di atas terlihat bahwa tegangan sisa yang terjadi pada tiap variasi terkonsentrasi pada daerah-daerah disekitar tanggem, hal ini terjadi karena daerah tersebut diasumsikan tidak bergerak

kearah manapun karena tanggem berfungsi sebagai penegar yang mengikat kedua pipa agar tidak bergerak ketika dilas. Selain itu dari gambar-gambar diatas juga terlihat pola penyebaran deformasi cenderung terjadi pada daerah yang tidak terpasang tanggem, hal ini terjadi karena pada waktu pengelasan daerah tersebut tidak ada yang menahan ketika terjadi deformasi.

5. ANALISIS HASIL PEMODELAN ANSYS

Hasil tegangan sisa dan deformasi dari tiap variasi pemasangan tanggem ditunjukkan dalam bentuk tabel sebagai berikut :

Tabel 1. Deformasi kearah tiap sumbu Variasi Tanggem

Stainless

Steel Carbon Steel Deformasi UX (+/-) 3.18 mm (+/-) 2.91 mm Deformasi UY (+/-) 2.82 mm (+/-) 0.965 mm 180o Deformasi UZ (+) 3.13 mm (-) 0.212 Deformasi UX (+/-) 2.38 mm (+/-) 2.14 mm Deformasi UY (-) 2.62 mm (-) 2.33 mm 120o Deformasi UZ (+) 2.18 mm (-) 0.29 mm Deformasi UX (+/-) 1.68 mm (+/-) 1.45 mm Deformasi UY (+/-) 1.62 mm (+/-) 1.48 mm 90o Deformasi UZ (+) 1.77 mm (-) 0.308 mm

Tabel 2. Deformasi Total dan Tegangan sisa Variasi Tanggem

Stainless Steel

Carbon Steel Tegangan Sisa (Max) 260.91 MPa 48.3 MPa 180o

Deformasi Total (Max) 3.35 mm 3.08 mm Tegangan Sisa (Max) 234.79 MPa 37.5 MPa 120o

Deformasi Total (Max) 2,71 mm 2.49 mm

Tegangan Sisa (Max) 210,84 MPa 33.2 MPa 90o

Deformasi Total (Max) 2.35 mm 2.19 mm Dari tabel di atas terlihat bahwa tegangan sisa pada carbon steel yang terjadi tiap variasi tidak melebihi nilai yield strengthnya yaitu sebesar 369 MPa. Akan tetapi pada variasi pertama (180o), besarnya tegangan

sisa maksimum yang terjadi ternyata melebihi nilai yield strength dari stainless steel, dimana tegangan sisa yang terjadi sebesar 260,91 MPa dan nilai yield dari stainless steel adalah sebesar 246 MPa. Pada variasi kedua dan ketiga (120o dan 90o),

tegangan sisa yang terjadi tidak melebihi nilai yield strength dari stainless steel.

Selain tegangan sisa, deformasi total maksimum untuk tiap variasi juga terdapat pada material stainlesss steel, walaupun perbedaan besarnya tidak terlalu signifikan. Hal ini terjadi karena pada material stainless steel daerah yang terdapat tumpuan hanya disekitar tanggem, berbeda dengan material carbon steel dimana selain daerah sekitar tanggem ujung pipa carbon steel juga diberi tumpuan sesuai asumsi bahwa waktu pengelasan posisi pipa ditegakkan dengan pipa carbon steel berada di bawah. Inilah yang menyebabkan kenapa pada tiap variasi deformasi pada stainless steel selalu lebih besar dibandingkan pada carbon steel, karena pada stainless steel daerah yang menahan struktur ketika mengalami perubahan bentuk (deformasi) lebih sedikit dibandingkan dengan carbon steel.

6. KESIMPULAN DAN SARAN

Dari hasil pemodelan dan analisis penelitian ini maka dapat diperoleh beberapa kesimpulan, yaitu :

1. Bahwa semakin banyak tanggem yang digunakan maka deformasi yang terjadi semakin kecil dan tegangan sisa yang terjadi lebih merata tersebar pada daerah-daerah yang terpasang tanggem.

2. Dari hasil analisa dan pembahasan dapat diketahui bahwa pada variasi 1 untuk pemasangan dua buah tanggem dengan jarak antar tanggem 1800, hasilnya masih

belum memenuhi karena tegangan sisa maksimum yang terjadi pada stainless steel melebihi yield strengthnya, dimana σmax = 260,91 MPa > σyield = 246 MPa.

3. Pada variasi 2 dan 3 hasilnya memenuhi karena tegangan sisa maksimum yang terjadi tidak melebihi yield strength kedua material baik stainless steel maupun carbon steel, selain itu perbedaan deformasi yang terjadi dari kedua variasi tersebut tidak terlalu besar. 4. Pemilihan posisi pemasangan tanggem

terbaik dipilih berdasarkan tegangan sisa yang terjadi adalah yang paling kecil baik pada material stainless steel maupun carbon steel. Berdasarkan hasil analisa dipilih variasi 3 sebagai yang terbaik karena nilai tegangan sisa pada stainless steel dan carbon steel paling kecil dibandingkan dengan variasi 1 dan 2.

Dimana tegangan sisa maksimum yang terjadi pada stainless steel sebesar 210,84 MPa dan pada carbon steel sebesar 33,2 MPa. Sedangkan deformasi total yang terjadi pada stainless steel sebesar 2,35 mm dan pada carbon steel sebesar 2,19 mm.

7. DAFTAR PUSTAKA

Amarna, L. 1988. Pengaruh Residual Stress Pada Pengelasan Pipa. Tugas Akhir. Institut Teknologi Sepuluh Nopember. Surabaya.

ANSYS 11 Documentation, ANSYS Theory Reference

Bandriyana, B. 2006. Perhitungan Distribusi Tegangan Sisa Dalam Pengelasan Sambungan T Pada Sistem Pemipaan. Pusat Teknologi Bahan Industri Nuklir. Batan Dike J.J, Ortega A.R, Cadden C.H. 1998, Finite Element Modelling and Validation of

Residual Stress in 304L Girth Welds. Sandia National Laboratories. Livemore. Gourd, L.M. 1980. Principles of Welding Technology. Edward Arnold Ltd. London

Mohr, William C , Michaleris, Panagiotis , T.Kirk , Mark 1996. An Improved Treatment of Residual Stress in Flaw Assesment of Pipes and Pressure Vessels Fabricated from ferritic Stells. edison Welding Institute. Colombus.

Nadimi, S., Khoushehmehr, R.J., Rohani, B., dan Mostafapour, A. 2008. “Investigation and Analysis of Weld Induced Residual Stresses in Two Dissimilar Pipes by Finite Element Modelling”. Journal of Applied Sciences 8, 6:1014-1020.

Pilipenko, A. 2001. Computer simulation of residual stress and distortion of thick plates in multi-electrode submerged arc welding_their mitigation techniques. Thesis. Department of Machine Design and Materials Technology Norwegian University of Science and Technology N-7491 Trondheim. Norway.

Purwanto, S. 2007. Analisa Distorsi, Tegangan Sisa, dan Distribusi Panas Dengan Metode Elemen Hingga Pada Pengelasan Sambungan Pipa. Tugas Akhir. Institut Teknologi Sepuluh Nopember. Surabaya..

Rampaul, Hoobasar. 2003. Pipe Welding Procedures. Industrial Press. New York.

Wiryosumarto, H dan Okumura, T 1996. Teknologi Pengelasan Logam. Pradnya Paramita. Jakarta.