IV. METODOLOGI

A. TEMPAT DAN WAKTU PENELITIAN

Penelitian terhadap persiapan kelayakan persyaratan dasar (GMP) dan penyusunan rencana HACCP (hazard analysis critical control point) untuk produksi mi kering ini dilakukan pada sebuah perusahaan industri pangan PT Kuala Pangan yang berlokasi di Jl. Depan Terminal Kav. 23-25 Citeureup, Bogor. Penelitian atau pengkajian terhadap persiapan kelayakan persyaratan dasar dan penyusunan rencana HACCP (HACCP Plan) untuk produksi mi kering di PT Kuala Pangan, Citeureup-Bogor dilakukan selama 6 (enam) bulan dari awal bulan Oktober tahun 2007 sampai dengan akhir bulan Maret tahun 2008.

B. BAHAN DAN ALAT

Bahan yang digunakan dalam penelitian ini terdiri dari : bahan baku utama tepung terigu dan air, bahan pembantu utama garam dan tepung telur, serta bahan tambahan pangan (BTP) yang berupa garam alkali (senyawa natrium dan kalium karbonat) dan bahan pewarna tartrazin C1 1940. Semua bahan-bahan tersebut diperoleh dan berasal dari perusahaan PT Kuala Pangan dan digunakan untuk tujuan : percobaan proses produksi, sebagai sampel pengujian di laboratorium yang sudah terakreditasi, identifikasi dan analisis bahaya, serta verifikasi dan validasi sistem HACCP.

Selain bahan tersebut, dalam penelitian ini digunakan pula bahan-bahan lain yang terdiri dari : (1) Check-list Form A untuk penilaian cara produksi pangan yang baik (CPPB) yang dikeluarkan dari Badan Pengawas Obat dan Makanan (BPOM), Jakarta; untuk mengidentifikasi pola pengendalian keamanan pangan yang sudah ada di perusahaan dan mengetahui program persyaratan kelayakan dasar sistem HACCP (prerequisite programs) perusahaan; (2) Lembar kertas kerja untuk penentuan deskripsi produk; (3) Lembar kertas kerja untuk pembuatan diagram alir proses produksi; (4) Lembar kertas kerja untuk analisis dan evaluasi bahaya; (5) Lembar kertas kerja untuk penentuan titik kendali kritis atau CCP (critical control point); dan (6) Lembar kertas kerja untuk pengendalian dan pemantauan sistem HACCP atau HACCP Plan.

Peralatan yang digunakan dalam penelitian dan percobaan ini terdiri dari alat-alat yang digunakan untuk proses produksi mi kering dan peralatan laboratorium yang digunakan untuk pengujian produk mi kering yang dihasilkan. Peralatan produksi yang digunakan untuk penelitian dan percobaan terdiri atas : alat pencampur adonan (mixer), alat pengumpan bahan (feeder), alat pengepres adonan untuk menjadi bentuk lembaran adonan (roll presser), alat pengukus dalam terowongan (tunnel steamer), alat pemotong cetakan mi (cutter), alat pengering mi (dryer), alat konveyor untuk membantu proses produksi mi, alat pendingin dalam bentuk kipas (blower), alat pengemas produk mi dan satu set alat pembangkit uap panas (boiler). Kesemua alat tersebut disediakan oleh perusahaan PT Kuala Pangan. Sedangkan alat-alat laboratorium yang digunakan untuk proses pengujian meliputi alat-alat untuk uji fisik, kimia dan mikrobiologis sebagian disediakan oleh perusahaan PT Kuala Pangan dan sebagian alat lain menggunakan fasilitas alat yang tersedia di laboratorium Balai Besar Industri Agro (BBIA) Bogor.

C. METODE PENELITIAN

Penelitian persiapan kelayakan persyaratan dasar atau GMP dan penyusunan rencana HACCP untuk produksi mi kering pada PT Kuala Pangan di Citeureup, Bogor dilakukan dengan tahapan sebagai berikut :

1. Melakukan Evaluasi Kondisi Kelayakan Persyaratan Dasar (GMP) di Perusahaan

Evaluasi kondisi kelayakan persyaratan dasar atau GMP di perusahaan dilakukan dengan cara membandingkan pemenuhan persyaratan kelayakan dasar atau good manufacturing practice (GMP) di perusahaan PT Kuala Pangan dengan persyaratan standar kelayakan dasar yang ditetapkan oleh pemerintah (Badan POM). Pemenuhan persyaratan kelayakan dasar (GMP) ini merupakan persyaratan yang harus dipenuhi terlebih dahulu sebelum menerapkan sistem HACCP di perusahaan.

Evaluasi kondisi kelayakan persyaratan dasar dilakukan dengan cara mengamati kondisi GMP perusahaan berdasarkan observasi di lapang, wawancara, pengamatan keadaaan nyata perusahaan, dan pencatatan data yang

ada di perusahaan menggunakan check-list penilaian GMP yang berasal dari Badan Pengawas Obat dan Makanan (BPOM) sebagai sarana untuk pemeriksaan kondisi GMP pada industri pangan di Indonesia.

Evaluasi kondisi kelayakan persyaratan dasar ini dilakukan pula untuk membandingkan pemenuhan persyaratan kelayakan dasar atau GMP di perusahaan terhadap kelengkapan standar prosedur operasi untuk sanitasi atau Sanitation Standard Operating Procedure (SSOP) yang harus dibuat dan dipenuhi oleh perusahaan sebelum menerapkan HACCP, yang mencakup: (a) SSOP untuk menjaga keamanan air yang digunakan, (b) SSOP untuk menjaga kondisi dan kebersihan permukaan yang kontak dengan bahan pangan, (c) SSOP untuk pencegahan kontaminasi silang, (d) SSOP untuk menjaga fasilitas pencuci tangan, sanitasi dan toilet, serta peralatan yang digunakan, (e) SSOP untuk proteksi dari bahan-bahan kontaminan, (f) SSOP untuk pelabelan, penyimpanan dan penggunaan bahan berbahaya (toksin) yang benar, (g) SSOP untuk pengawasan kondisi kesehatan personil yang dapat mengakibatkan kontaminasi, dan (h) SSOP untuk mencegah/menghilangkan hama dan penyakit dari unit pengolahan.

Hasil evaluasi kondisi kelayakan persyaratan dasar dan penilaian terhadap program pemenuhan persyaratan kelayakan dasar (GMP) yang diperoleh ini dapat menjadi bahan rujukan dan bahan masukan untuk perbaikan terhadap GMP dan fasilitas perusahaan yang akan menerapkan sistem HACCP. Selain evaluasi terhadap kondisi kelayakan persyaratan dasar itu, dilakukan pula identifikasi dan analisis terhadap kendala-kendala yang dihadapi perusahaan dalam menerapkan sistem HACCP di perusahaan.

2. Menyusun Rencana HACCP (HACCP Plan) untuk produksi Mi Kering Penyusunan rencana HACCP (HACCP Plan) untuk produksi mi kering pada PT Kuala Pangan dilakukan sesuai dengan SNI 01-4852-1998 dan Pedoman BSN 1004-2002 dengan tahapan sebagai berikut :

a. Melakukan pelatihan sistem HACCP

Langkah pertama yang perlu dilakukan dalam penyusunan rencana HACCP adalah memberi pelatihan kepada para calon penanggung jawab dan pelaksana sistem HACCP pada perusahaan. Peserta yang dilatih berjumlah 25

orang yang berasal dari bagian produksi, pengendalian mutu, teknik dan maintenance, gudang, pembelian, dan bagian pengemasan. Model pelatihan yang diterapkan adalah presentasi mengajar di kelas dengan cara tatap muka, tanya jawab, diskusi dan workshop dengan materi terdiri dari : (a) Cara produksi pangan yang baik atau GMP sebagai persyaratan kelayakan dasar dalam penerapan HACCP, (b) Keamanan pangan dan sumber kontaminasi (fisik, kimia dan biologis/mikrobiologis), (c) Sanitasi dan sistem pengendalian hama, (d) Prinsip HACCP dalam industri pangan, (e) Implementasi HACCP dalam industri pangan, (f) Dokumentasi GMP dan sistem HACCP serta Workshop penyusunan rencana HACCP atau HACCP Plan. Untuk mengetahui tingkat pemahaman dan efektivitas pelatihan sistem HACCP dilakukan evaluasi penilaian dengan cara memberi beberapa pertanyaan dalam bentuk pilihan berganda dan essai pada saat sebelum dan sesudah pelatihan dilakukan sehingga dapat diketahui tingkat pemahaman dan pengetahuan peserta. Contoh soal dan pertanyaan untuk evaluasi terhadap peserta pelatihan dan efektifitasnya dapat dilihat pada Lampiran 3.

b. Menetapkan Kebijakan Mutu dan Keamanan Pangan Yang Berhubungan Dengan HACCP Plan

Pemimpin puncak (top management) PT Kuala Pangan harus menetapkan kebijakan mutu dan keamanan pangan perusahaan. Kebijakan mutu dan keamanan pangan merupakan pernyataan yang diungkapkan oleh pimpinan puncak/tertinggi dari suatu organisasi PT Kuala Pangan yang berupa janji atau komitmen untuk melaksanakan dan menegakkan serta memelihara standar mutu yang tinggi. Kebijakan mutu dan keamanan pangan ini harus mencakup tujuan, sumber daya yang digunakan, dan alasan manajemen jaminan mutu yang digunakan. Contoh lembar kertas kerja pernyataan kebijakan mutu dapat dilihat pada Lampiran 4.

c. Pembentukan Organisasi Tim HACCP

Pembentukan organisasi tim HACCP sesuai dengan persyaratan SNI 01-4852-1998 perlu melibatkan semua komponen dalam industri yang terlibat dalam menghasilkan produk pangan yang aman, termasuk dari bagian produksi, pengendalian mutu (QC/QA), pembelian, gudang, dan teknik dan pemeliharan

(maintenance). Tim HACCP sebaiknya terdiri dari individu-individu dengan latar belakang pendidikan atau disiplin ilmu yang beragam; dan memiliki keahlian spesifik dari bidang ilmu yang bersangkutan, misalnya ahli mikrobiologi, ahli mesin/rekayasa proses, teknolog pangan, ahli kimia, dan lain sebagainya sehingga dapat melakukan analisis bahaya dan menetapkan tindakan pengendalian bahaya yang tepat dalam mengambil keputusan. Pembentukan organisasi tim HACCP meliputi : identitas dan kualifikasi personil yang dibentuk, uraian tugas, tanggung jawab dan wewenang tim HACCP, serta prosedur yang terkait yang menunjukkan personil yang bertanggung jawab terhadap pengembangan, penerapan dan berjalannya Rencana HACCP atau HACCP Plan perusahaan. Contoh lembar kertas kerja pembentukan organisasi tim HACCP dapat dilihat pada Lampiran 5.

d. Menentukan Ruang Lingkup Penerapan Sistem HACCP

Tim HACCP yang telah dibentuk kemudian menentukan ruang lingkup penerapan sistem HACCP. Penentuan ruang lingkup penerapan sistem HACCP di PT Kuala Pangan ditetapkan berdasarkan kegiatan badan usaha tersebut, yaitu mencakup lokasi, jenis jasa yang diberikan dan bidang kegiatan utama perusahaan. Cakupannya dapat mulai dari penerimaan bahan baku, proses produksi, distribusi, hingga penanganan produk oleh konsumen.

e. Mendeskripsikan Produk dan Metode Distribusinya

Tim HACCP yang telah dibentuk selanjutnya menyusun deskripsi atau uraian yang lengkap dari produk pangan yang akan disusun rencana HACCP-nya. Tahapan ini berisi tentang gambaran/kumpulan informasi lengkap mengenai produk. Deskripsi produk yang dilakukan berupa informasi yang mencakup nama produk, komposisi produk, formulasi, proses pengolahan atau proses produksi, metode pengawetan, umur/daya simpan produk, standar mutu produk menurut SNI, bahan pengemas dan cara pengemasan yang dipakai, kondisi penyimpanan, metode distribusi serta keterangan lain yang berhubungan dengan produk. Semua informasi tersebut diperlukan oleh Tim HACCP untuk melakukan evaluasi secara luas dan komprehensif. Pendeskripsian produk dan metode distribusinya

ditetapkan dengan menggunakan lembar kertas deskripsi produk seperti yang terlihat pada Lampiran 6.

f. Mendeskripsikan Tujuan Penggunaan produk

Pada tahapan ini, tim HACCP setelah menyusun deskripsi produk dan metode distribusinya, perlu menuliskan siapa yang menjadi target sasaran kelompok pengguna produk atau sasaran konsumennya dan bagaimana konsumen yang menjadi target menggunakan produk mi kering tersebut. Deskripsi tujuan penggunaan produk juga ditetapkan dengan menggunakan lembar kertas kerja seperti pada Lampiran 6.

g. Menyusun Persyaratan Kelayakan Dasar (Prerequisite)

Pada tahapan ini, tim HACCP perlu menyusun dan melengkapi cara baku yang menjelaskan bagaimana program sanitasi yang berjalan di perusahaan dapat dipantau dan dilaksanakan. Cara baku ini dituangkan dalam bentuk matriks model generik ringkasan sanitation standard operating procedure (SSOP) yang mencakup : SSOP untuk pengolahan air dan cara mendapatkan air yang aman dikonsumsi; SSOP untuk menjaga kondisi kebersihan permukaan yang kontak dengan bahan pangan; SSOP untuk pencegahan kontaminasi silang; SSOP untuk menjaga fasilitas sanitasi dan peralatan yang digunakan; SSOP untuk mencegah/melindungi bahan pangan dari kontaminan; SSOP dan untuk pelabelan, penyimpanan dan penggunaan senyawa toksik dengan benar; SSOP dan untuk pengawasan kondisi kesehatan karyawan; dan SSOP untuk pengendalian hama dan penyakit dalam unit pengolahan.

h. Menyusun Diagram Alir Proses

Pada tahapan ini, tim HACCP selanjutnya menyusun diagram alir proses produksi pembuatan produk secara sistematis dengan cara mencatat seluruh tahapan proses, sejak bahan baku diterima hingga produk siap disimpan/ dikarantina dan didistribusikan sesuai dengan Pedoman BSN 1004 : 2002. Dalam penyusunan diagram alir ini, perlu mencantumkan pula bahan-bahan yang digunakan selama pengolahan (bahan baku utama, air, bahan tambahan pangan,

pengemas dan sebagainya) dan bahan-bahan yang dihasilkan sebagai produk sampingan (limbah, dan sebagainya) maupun produk akhir.

Diagram alir disusun dengan tujuan untuk menggambarkan keseluruhan proses produksi. Disamping itu, selain bermanfaat untuk membantu tim HACCP dalam melaksanakan kerjanya, dapat juga berfungsi sebagai pedoman bagi orang atau lembaga lainnya yang ingin mengerti/memahami proses dan verifikasinya. Contoh lembar kertas kerja untuk pembuatan diagram alir proses dapat dilihat pada Lampiran 7.

i. Verifikasi Diagram Alir Proses Di Lapangan

Setelah menyusun diagram alir proses, tim HACCP selanjutnya melakukan verifikasi diagram alir proses dengan cara melakukan peninjauan dan pengamatan ketepatan proses pengolahan yang telah dibuat di lapangan, yaitu dengan mengamati aliran proses, wawancara, pengambilan contoh, dan percobaan namun bukan untuk produksi. Bila diagram alir proses yang dibuat ternyata tidak tepat atau kurang sempurna, maka tim HACCP dapat melakukan modifikasi dan perubahan terhadap diagram alir tersebut. Selanjutnya diagram alir proses yang telah diverifikasi harus didokumentasikan dan dapat dipakai sebagai bahan persiapan untuk analisis bahaya pada tahap berikutnya.

j. Analisis Bahaya Serta Penentuan Tindakan Pencegahannya

Pada tahapan ini, tim HACCP selanjutnya melakukan analisis bahaya yang mencakup identifikasi dan evaluasi bahaya beserta cara-cara tindakan pencegahan untuk mengendalikannya, dengan menggunakan Pedoman BSN 1004 : 2002. Analisis bahaya amat penting untuk dilakukan terhadap bahan baku, komposisi (ingredients), setiap tahapan proses produksi, penyimpanan produk, dan distribusi hingga tahap penggunaan oleh konsumen. Tujuan analisis bahaya adalah untuk mengenali bahaya-bahaya apa saja yang mungkin terjadi dalam suatu proses pengolahan sejak awal hingga ke tangan konsumen.

Analisis bahaya terdiri dari tiga tahap, yaitu : identifikasi potensi bahaya, penentuan kategori risiko (peluang kejadian dan tingkat keparahan/keakutannya) dan signifikansi bahaya, serta penetapan tindakan-tindakan yang diperlukan untuk

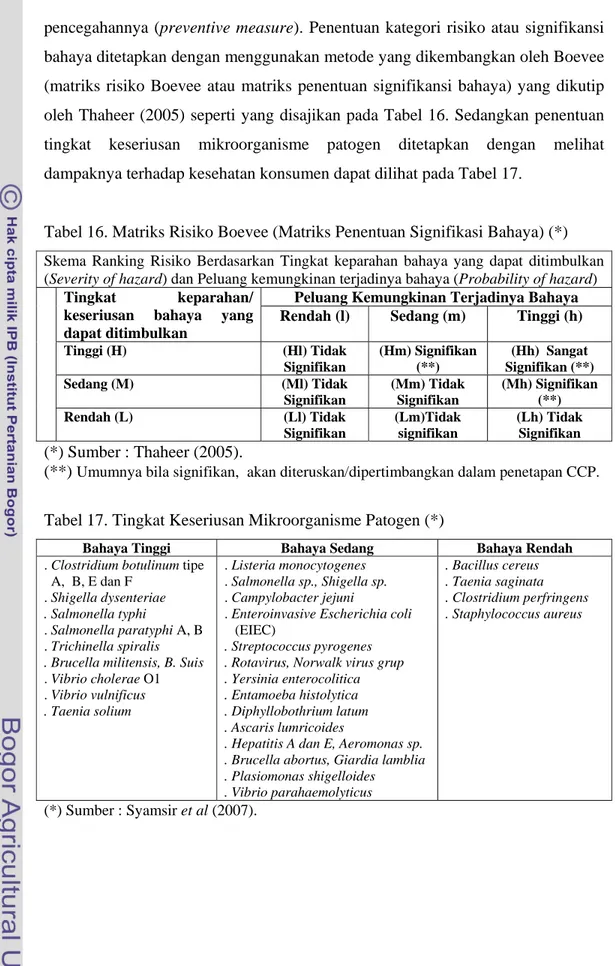

pencegahannya (preventive measure). Penentuan kategori risiko atau signifikansi bahaya ditetapkan dengan menggunakan metode yang dikembangkan oleh Boevee (matriks risiko Boevee atau matriks penentuan signifikansi bahaya) yang dikutip oleh Thaheer (2005) seperti yang disajikan pada Tabel 16. Sedangkan penentuan tingkat keseriusan mikroorganisme patogen ditetapkan dengan melihat dampaknya terhadap kesehatan konsumen dapat dilihat pada Tabel 17.

Tabel 16. Matriks Risiko Boevee (Matriks Penentuan Signifikasi Bahaya) (*) Skema Ranking Risiko Berdasarkan Tingkat keparahan bahaya yang dapat ditimbulkan (Severity of hazard) dan Peluang kemungkinan terjadinya bahaya (Probability of hazard)

Peluang Kemungkinan Terjadinya Bahaya Tingkat keparahan/

keseriusan bahaya yang dapat ditimbulkan

Rendah (l) Sedang (m) Tinggi (h)

Tinggi (H) (Hl) Tidak Signifikan (Hm) Signifikan (**) (Hh) Sangat Signifikan (**) Sedang (M) (Ml) Tidak Signifikan (Mm) Tidak Signifikan (Mh) Signifikan (**) Rendah (L) (Ll) Tidak Signifikan (Lm)Tidak signifikan (Lh) Tidak Signifikan (*) Sumber : Thaheer (2005).

(**) Umumnya bila signifikan, akan diteruskan/dipertimbangkan dalam penetapan CCP.

Tabel 17. Tingkat Keseriusan Mikroorganisme Patogen (*)

Bahaya Tinggi Bahaya Sedang Bahaya Rendah

. Clostridium botulinum tipe A, B, E dan F

. Shigella dysenteriae

. Salmonella typhi

. Salmonella paratyphi A, B . Trichinella spiralis

. Brucella militensis, B. Suis

. Vibrio cholerae O1 . Vibrio vulnificus . Taenia solium . Listeria monocytogenes . Salmonella sp., Shigella sp. . Campylobacter jejuni

. Enteroinvasive Escherichia coli (EIEC)

. Streptococcus pyrogenes . Rotavirus, Norwalk virus grup . Yersinia enterocolitica . Entamoeba histolytica . Diphyllobothrium latum . Ascaris lumricoides

. Hepatitis A dan E, Aeromonas sp. . Brucella abortus, Giardia lamblia . Plasiomonas shigelloides . Vibrio parahaemolyticus . Bacillus cereus . Taenia saginata . Clostridium perfringens . Staphylococcus aureus (*) Sumber : Syamsir et al (2007).

Oleh karena itu, dalam analisis bahaya ini, tim HACCP perlu mempersiapkan daftar bahan mentah dan ingredient yang digunakan dalam proses, diagram alir proses yang telah diverifikasi, cara penyimpanan, serta persyaratan regulasi yang mendukung keamanan pangan yang telah ditetapkan oleh pemerintah; misalnya standar nasional Indonesia (SNI) untuk tepung terigu, SNI untuk garam dan SNI untuk produk mi kering yang telah ditetapkan oleh BSN; standar mutu tepung telur dari FDA-USA; PerMenKes No. 907/MenKes/SK/VII/2002 tentang persyaratan kualitas air minum, PerMenKes No. 722/MenKes/Per./IX/1988 tentang bahan tambahan pangan (BTP) yang ditetapkan oleh Departemen Kesehatan atau Badan Pengawas Obat dan Makanan (BPOM), serta spesifikasi persyaratan bahan-bahan yang digunakan perusahaan yang berasal dari pemasok/supplier.

Analisis bahaya adalah salah satu hal yang sangat penting dalam penyusunan suatu rencana HACCP. Untuk menetapkan rencana dalam rangka mencegah bahaya keamanan pangan, maka hanya bahaya yang signifikan atau memiliki risiko tinggi yang perlu dipertimbangkan dalam penetapan titik kendali kritis (CCP). Lembar kertas kerja untuk penentuan tabel analisis bahaya, penentuan risiko (peluang dan keparahan) dan tindakan pencegahannya dapat dilihat pada Lampiran 8.

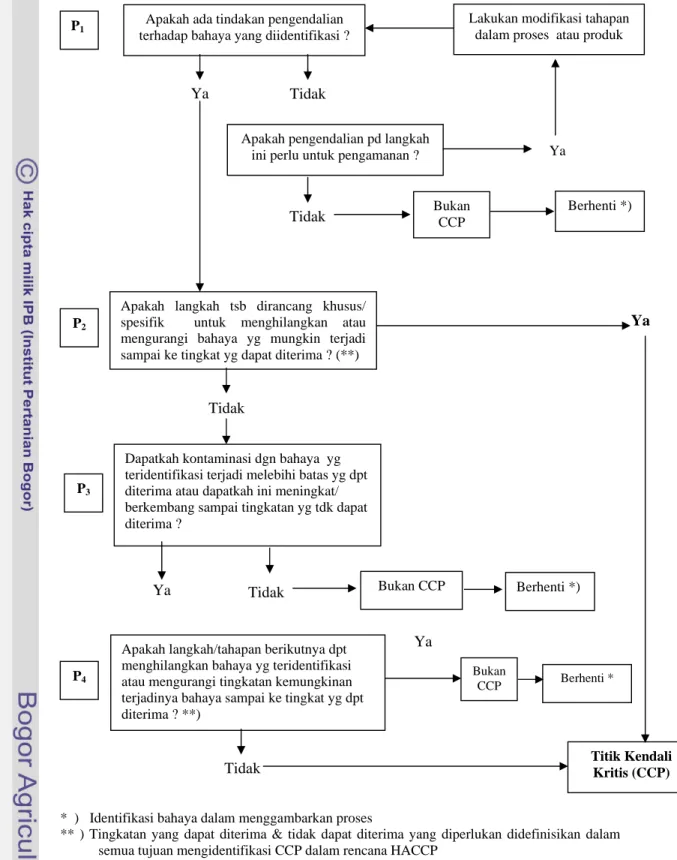

k. Penentuan Titik Kendali Kritis atau Critical Control Point (CCP)

Pada tahapan ini, tim HACCP selanjutnya menentukan titik kendali kritis atau CCP. Titik kendali kritis atau CCP didefinisikan sebagai suatu titik, langkah atau prosedur dimana pengendalian dapat diterapkan dan bahaya keamanan pangan dapat dicegah, dihilangkan atau diturunkan sampai ke batas yang dapat diterima. Pada setiap bahaya yang telah diidentifikasi dalam proses sebelumnya, maka dapat ditentukan satu atau beberapa CCP dimana suatu bahaya dapat dikendalikan.

Masing-masing titik penerapan tindakan pencegahan yang telah ditetapkan diuji dengan menggunakan CCP decision tree atau diagram pohon penentuan CCP yang direkomendasikan oleh Codex Alimentarius Commission dan telah diadopsi oleh Badan Standarisasi Nasional (BSN) dalam SNI 01-4852-1998 (Gambar 3)

untuk menentukan CCP. Decision tree ini berisi urutan pertanyaan mengenai bahaya yang muncul dalam suatu langkah proses, dan dapat juga diaplikasikan pada bahan baku untuk mengidentifikasi bahan baku yang sensitif terhadap bahaya atau untuk menghindari terjadinya kontaminasi silang. Suatu CCP dapat digunakan untuk mengendalikan satu atau beberapa bahaya, misalnya suatu CCP secara bersama-sama dapat dikendalikan untuk mengurangi bahaya fisik dan mikrobiologi. Lembar kertas kerja untuk penentuan CCP dapat dilihat pada Lampiran 9.

l. Menetapkan Batas Kritis pada Titik Kendali Kritis

Pada tahapan ini, tim HACCP selanjutnya menetapkan batas kritis pada titik kendali kritisnya. Setiap tahap yang menjadi titik kendali kritis (CCP) harus ditentukan batas kritisnya. Batas kritis atau Critical Limit adalah suatu kriteria yang harus dipenuhi untuk setiap tindakan pencegahan yang ditujukan untuk menghilangkan atau mengurangi bahaya sampai batas aman. Batas ini akan memisahkan antara produk ”yang diterima” dan ”yang ditolak”, berupa kisaran toleransi pada setiap CCP. Batas kritis ini ditetapkan untuk menjamin bahwa CCP dapat dikendalikan dengan baik.

Penetapan batas kritis harus memiliki alasan kuat mengapa batas tersebut diimplementasikan dan harus dapat divalidasi, artinya sesuai dengan persyaratan yang ditetapkan serta dapat diukur. Penetapan batas kritis dapat dilakukan dengan 3 cara, yaitu : Pertama, mengacu pada regulasi internasional dan nasional di bidang mutu dan keamanan pangan yang ditetapkan oleh lembaga pemerintah ataupun lembaga internasional, misalnya Codex Alimentarius Commission (CAC), International Commission on Microbiological Safety of Foods (ICMSF), World Health Organization (WHO), United States Food and Drug Administration (US FDA), Badan Standarisasi Nasional (BSN), Badan Pengawas Obat dan Makanan (BPOM), Departemen Kesehatan, literatur pengetahuan/ilmiah; Kedua, mengacu pada pendapat dari para ahli/pakar yang diakui kepakarannya, misalnya ahli mikrobiologi, pakar di bidang kimia, pakar di bidang proses thermal ; dan Ketiga, pengujian terhadap bahan yang digunakan atau produk yang dihasilkan sesuai dengan persyaratan dalam standar SNI atau standar lainnya serta data experiment.

* ) Identifikasi bahaya dalam menggambarkan proses

** ) Tingkatan yang dapat diterima & tidak dapat diterima yang diperlukan didefinisikan dalam semua tujuan mengidentifikasi CCP dalam rencana HACCP

Gambar 3. Diagram alir pohon penentuan titik kendali kritis atau CCP untuk pengembangan HACCP Plan di PT Kuala Pangan.

Ya

Apakah ada tindakan pengendalian terhadap bahaya yang diidentifikasi ?

Apakah pengendalian pd langkah ini perlu untuk pengamanan ?

Bukan CCP

Lakukan modifikasi tahapan dalam proses atau produk

Apakah langkah tsb dirancang khusus/ spesifik untuk menghilangkan atau mengurangi bahaya yg mungkin terjadi sampai ke tingkat yg dapat diterima ? (**)

Dapatkah kontaminasi dgn bahaya yg teridentifikasi terjadi melebihi batas yg dpt diterima atau dapatkah ini meningkat/ berkembang sampai tingkatan yg tdk dapat diterima ?

Bukan CCP

Apakah langkah/tahapan berikutnya dpt menghilangkan bahaya yg teridentifikasi atau mengurangi tingkatan kemungkinan terjadinya bahaya sampai ke tingkat yg dpt diterima ? **) Titik Kendali Kritis (CCP) Bukan CCP Ya Ya Tidak Tidak Tidak Tidak Tidak Ya Ya Berhenti *) Berhenti *) P1 P2 P3 P4 Berhenti *

Untuk menetapkan batas kritis, maka pertanyaan yang harus dijawab adalah : apakah parameter kritis yang berhubungan dengan CCP? Suatu CCP mungkin memiliki beberapa parameter yang harus dikendalikan untuk menjamin keamanan produk pangan. Secara umum batas kritis dapat digolongkan ke dalam batas fisik (suhu, waktu), batas kimia (pH, kadar garam, kadar toksin, kadar logam berat). Penggunaan batas mikrobiologi (jumlah mikroba dan sebagainya) sebaiknya dihindari karena memerlukan waktu untuk mengukurnya, kecuali jika terdapat uji cepat untuk pengukuran tersebut.

m. Menyusun Prosedur Pemantauan (Monitoring) Untuk Setiap CCP

Batas kritis yang sudah ditentukan terhadap titik kendali kritis (CCP) haruslah dimonitor keberadaannya. Hal ini untuk memastikan apakah prosedur pengolahan atau penanganan pada CCP di bawah kendali. Oleh karena itu, pada tahapan ini, tim HACCP selanjutnya menyusun prosedur pemantauan untuk setiap CCP-nya. Prosedur pemantauan ini dapat dilakukan oleh personil yang terampil dengan cara pengamatan (observasi) secara visual yang direkam dalam suatu daftar periksa (checklist) atau pun dengan cara pengujian yang merupakan pengukuran (kimia, fisik) yang direkam ke dalam suatu data sheet. Dalam prosedur pemantauan ini harus mencakup : apa yang akan dipantau (what), dimana akan dilakukan pemantauan (where), siapa yang bertanggung jawab akan melakukan monitoring (who), bagaimana cara memantaunya (how) dan kapan akan dilakukan pemantauan/ monitoringnya (when).

Data yang diperoleh dari kegiatan monitoring harus dievaluasi oleh petugas yang ditunjuk sesuai dengan pengetahuan dan kewenangannya untuk melaksanakan tindakan perbaikan bila terjadi indikasi penyimpangan atau bias. Contoh lembar kerja pemantauan/ monitoring untuk CCP dapat dilihat pada Lampiran 10.

n. Menetapkan Prosedur Tindakan Koreksi

Pada tahapan ini, tim HACCP di perusahaan selanjutnya menetapkan prosedur tindakan koreksi. Tindakan koreksi adalah setiap tindakan yang harus

dilakukan jika hasil pemantauan atau monitoring pada suatu titik kendali kritis (CCP) menunjukkan proses tidak terkendali (loss of control) atau terjadi penyimpangan. Tujuan untuk menetapkan tindakan koreksi adalah untuk menjamin eliminasi potensi bahaya; memiliki rencana yang pasti untuk mencegah penyimpangan yang terjadi pada setiap CCP, dan tindakan koreksi diperlukan untuk mengendalikan proses produksi.

Ada dua level atau tingkatan tindakan koreksi yang dapat dilakukan, yaitu : Pertama, tindakan koreksi berupa tindakan pencegahan, yakni tindakan koreksi dari hasil pemantauan yang memiliki kecenderungan untuk keluar atau mendekati batas kritis; dan Kedua, tindakan koreksi segera, yakni tindakan koreksi untuk pemantauan, dimana hasil CCP yang dipantau telah melampaui batas kritis. Tindakan segera dapat berupa penghentian proses produksi sebelum penyimpangan dikoreksi, penahanan produk dan tidak boleh dipasarkan, pengujian keamanan produk. Tindakan koreksi yang dapat dilakukan selain menghentikan proses produksi antara lain mengeliminasi produk, memisahkan produk yang cacat dan mengulangi proses pengolahan.

Tindakan pencegahan dapat berupa memverifikasi setiap perubahan yang telah diterapkan dalam proses dan memastikannya agar tetap efektif, misalnya pertanggungjawaban untuk tindakan koreksi dan pencatatan tindakan koreksi. Pertanggungjawaban untuk tindakan koreksi merupakan tanggung jawab petugas dengan jabatan tertentu di dalam perusahaan, misalnya supervisor produksi atau kepala bagian produksi. Pencatatan/rekaman tindakan koreksi dilakukan dengan pengisian formulir khusus tindakan koreksi, yang berisi identifikasi produk (kode produksi, tanggal kadaluwarsa, jumlah produk yang ditahan), deskripsi penyimpangan (alasan penahanan produk dan penyebab penyimpangan), tindakan koreksi yang dilakukan, tindakan lanjutan untuk mengkaji efektivitas tindakan koreksi, individu yang bertanggung jawab untuk melakukan tindakan koreksi dan evaluasi hasil pelaksanaan tindakan koreksi serta tanda tangan penanggung jawab.

o. Menetapkan Prosedur Verifikasi

Pada tahapan ini, selanjutnya tim HACCP menetapkan prosedur verifikasi. Verifikasi adalah metode, prosedur dan pengujian yang digunakan untuk

menentukan bahwa pelaksanaan sistem HACCP telah sesuai dengan rencana HACCP yang ditetapkan. Dengan verifikasi maka diharapkan bahwa kesesuaian program HACCP dapat diperiksa dan efektivitas pelaksanaan HACCP dapat dijamin. Verifikasi ini bermanfaat untuk meningkatkan kesadaran dan pemahaman tiap karyawan perusahaan akan sistem HACCP, menyediakan dokumentasi pelaksanaan HACCP, membuang dokumen yang sudah tidak relevan dan menetapkan langkah pengembangan sistem HACCP.

Verifikasi terhadap rencana HACCP atau HACCP Plan yang disusun pada perusahaan PT Kuala Pangan dilakukan dalam 3 fase, yaitu : validasi, verifikasi berjalan dan audit pihak lain. Fase pertama adalah Validasi yang dilakukan dengan cara verifikasi ilmiah dan teknis dari penetapan batas kritis. Proses validasi ini cukup kompleks dan membutuhkan keterlibatan intensif dari pihak profesional dengan kemampuan tinggi dari berbagai disiplin ilmu. Validasi ini dilakukan untuk mencari pembuktian terhadap beberapa hal sebagai berikut : penetapan daftar bahaya potensial benar-benar didasarkan pada data ilmiah; daftar pertanyaan yang dipakai untuk memeriksa signifikansi bahaya menggunakan pengetahuan teknis dan ilmiah; ukuran kendali dan tindakan pengendalian, baik umum maupun khusus yang disediakan untuk pengendalian bahaya, bisa dibuktikan pada batas yang dapat diterima, tolok ukur dan metode yang digunakan pada ukuran pengendalian cukup memadai, dan tindakan koreksi cukup memadai dan mencegah pelepasan produk yang tidak aman serta dapat menyediakan bukti bahwa keadaan dapat dikoreksi. Fase Kedua adalah verifikasi berjalan yang dilakukan untuk menguji kelengkapan sistem HACCP yang akan diterapkan, yang mencakup : peninjauan kelengkapan rencana HACCP; pemastian ulang akurasi diagram aliran proses; kaji ulang sistem HACCP dan kecukupan fasilitas; melakukan kalibrasi peralatan; melakukan pengambilan contoh secara acak dan pengujian terhadap bahan baku utama tepung terigu, garam, tepung telur, air yang digunakan, dan produk yang dihasilkan; audit internal dan tinjauan manajemen (management review). Verifikasi pada fase ini juga dilakukan, jika ada informasi baru yang menyangkut dengan masalah keamanan pangan. Fase ketiga adalah audit oleh pihak lain atau audit eksternal yang direncanakan akan dilakukan oleh lembaga sertifikasi yang sudah terakreditasi.

p. Menetapkan Prosedur Dokumentasi Dan Pencatatan

Pada tahapan ini, tim HACCP selanjutnya menetapkan prosedur dokumentasi dan pencatatan (rekaman) dalam sistem HACCP yang dirancang. Dokumentasi program HACCP meliputi pendataan tertulis seluruh program HACCP sehingga program tersebut dapat diperiksa ulang dan dipertahankan selama periode waktu tertentu. Dokumentasi mencakup semua catatan mengenai CCP, batas kritis, rekaman hasil pemantauan batas kritis, tindakan koreksi yang dilakukan terhadap penyimpangan, catatan tentang verifikasi dan sebagainya.

Penetapan prosedur pencatatan dan dokumentasi bertujuan untuk menjaga dan mempermudah pengendalian/pembaruan catatan dari HACCP Plan. Dokumen menjadi bukti pelaksanaan HACCP dan pengendalian atas tiap bahaya yang timbul selama proses pengolahan. Catatan/rekaman juga menunjukkan bahwa batas kritis telah dipenuhi dan telah dilakukan tindakan koreksi yang sesuai atas penyimpangan batas kritis. Contoh pencatatan dan rakaman : kegiatan pemantauan titik kendali kritis, penyimpangan dan tindakan perbaikan yang terkait, dan perubahan pada sistem HACCP. Oleh karena itu, dokumen ini dapat ditunjukkan kepada inspektur pengawas makanan jika dilakukan audit eksternal dan dapat juga digunakan oleh operator.

q. Menetapkan Prosedur Pengaduan Konsumen dan Prosedur Recall

Pada tahapan ini, tim HACCP selanjutnya menetapkan prosedur pengaduan konsumen dan prosedur recall. Prosedur pengaduan konsumen adalah suatu prosedur untuk menangani, mengalamatkan dan mencatat keluhan-keluhan konsumen/pelanggan kepada perusahaan industri pangan yang bersangkutan. Sedangkan prosedur recall adalah suatu cara/metode untuk mengidentifikasi, menempatkan dan menarik kembali produk bila terjadi kasus keracunan atau produk telah mengalami kerusakan sehingga tidak layak lagi untuk dikonsumsi oleh konsumen.

3. Memberikan Rekomendasi Untuk Pengembangan Sistem HACCP di Perusahaan

Rekomendasi model generik untuk pengembangan sistem HACCP pada industri pangan di PT Kuala Pangan dilakukan berdasarkan hasil verifikasi dan validasi sistem HACCP yang dibuat serta berdasarkan hasil kajian yang telah dilakukan pada tahap-tahap sebelumnya sehingga diberikan rekomendasi langkah-langkah yang harus dilakukan perusahaan dalam pengembangan sistem HACCP di perusahaan.