BAB II

TINJAUAN PUSTAKA

2.1 Konsep dan Teori 2.1.1 Pengertian Kualitas

Banyak pakar bidang kualitas yang mencoba mendefinisikan kualitas berdasarkan sudut pandangannya masing-masing. Beberapa definisi kualitas yang populer diantaranya dkembangkan oleh tiga guru kualitas yaitu Crosby, Deming dan Juran yang dikutip dalam Nursya’bani (2006). Menurut Crosby, kualitas adalah kesesuaian dengan persyaratan. Sedangkan menurut Deming, kualitas adalah derajat keseragaman produk yang bisa diprediksi dan tergantung pada biaya rendah dan pasar serta menurut Juran, kualitas adalah kesesuaian dengan penggunaan (memuaskan kebutuhan konsumen)

Menurut Tjiptono (2007) Kualitas merupakan suatu kondisi dinamis yang berpengaruh dengan produk, jasa, manusia, proses dan lingkungan yang memenuhi atau melebihi harapan Sehingga definisi kualitas pelayanan dapat diartikan sebagai upaya pemenuhan kebutuhan dan keinginan konsumen serta ketepatan penyampaiannya dalam mengimbangi harapan konsumen.

Menurut American Society for Quality (ASQ) dalam Glykas et al (2015), kualitas dapat didefinisikan dengan cara berikut: Definisi pertama adalah bahwa

kualitas didasarkan pada persepsi pelanggan dari produk atau layanan desain dan seberapa baik desain sesuai dengan spesifikasi asli. Definisi kedua yang disediakan oleh ASQ, adalah kemampuan dari produk atau jasa untuk memenuhi kebutuhan yang dinyatakan atau tersirat. Definisi ketiga kualitas yang dicapai oleh sesuai dengan persyaratan yang ditetapkan dalam suatu organisasi.

Kualitas dalam Awaj et al (2013) adalah proses yang berkelanjutan membangun dan mempertahankan hubungan dengan menilai, mengantisipasi, dan memenuhi menyatakan dan tersirat kebutuhan dan sejauh mana seperangkat karakteristik yang melekat memenuhi persyaratan.

Dari pengertian di atas, dapat disimpulkan bahwa kualitas adalah kecocokan atau kesesuaian antara produk yang dihasilkan oleh perusahaan dengan kebutuhan yang diinginkan konsumen. Kualitas mengarah pada keberhasilan bisnis, pertumbuhan, dan meningkatkan daya saing, serta meningkatkan lingkungan kerja. Selain itu, melibatkan karyawan untuk mencapai tujuan perusahaan dan membawa keuntungan yang besar dari investasi. Konsep kualitas menurut Tjiptono & Chandra (2011) dianggap sebagai ukuran relatif kesempurnaan atau kebaikan sebuah produk/jasa, yang terdiri atas kualitas desain dan kualitas kesesuaian (conformance quality).

Oleh karena itu, kualitas pada prinsipnya adalah untuk menjaga janji pelanggan agar pihak yang dilayani merasa puas dan diungkapkan. Kualitas memiliki hubungan yang sangat erat dengan kepuasan pelanggan, yaitu kualitas memberikan suatu dorongan kepada pelanggan untuk menjalani ikatan hubungan yang kuat dengan perusahaan. Dalam jangka panjang ikatan seperti ini memungkinkan perusahaan untuk memahami dengan saksama harapan pelanggan

serta kebutuhan mereka. Dengan demikian, perusahaan dapat meningkatkan kepuasan pelanggan, yang pada gilirannya kepuasan pelanggan dapat menciptakan kesetiaan atau loyalitas pelanggan kepada perusahaan yang memberikan kualitas memuaskan.

2.1.2 Faktor yang Mempengaruhi Kualitas

Tjiptono (2007) berpendapat bahwa faktor yang sering digunakan dalam mengevaluasi kepuasan terhadap suatu produk, yaitu:

1. Kinerja (performance) karakteristik operasi dari produk inti (core product) yang dibeli.

2. Ciri-ciri atau keisitimewaan tambahan (features), yaitu karakteristik sekunder atau pelengkap.

3. Keandalan (reliability), yaitu kemungkinan kecil akan mengalami kerusakan atau gagal dipakai.

4. Kesesuaian dengan spesifikasi (conformance to specification) yaitu sejauh mana karakteristik desain dan operasi memenuhi standar- standar yang telah ditetapkan sebelumnya.

5. Daya tahan (durability) yaitu berkaitan dengan berapa lama produk tersebut dapat terus digunakan mencakup umur teknis maupun umur ekonomis penggunaan produk.

6. Serviceability meliputi kecepatan, kompetensi, kenyamanan, mudah direparasi serta penanganan keluhan yang memuaskan.

2.1.3 Manajemen Pengendalian Kualitas

Manajemen pengendalian kualitas dalam Glykas et al (2015) dapat digambarkan sebagai strategi dalam sebuah organisasi yang melibatkan seluruh karyawan dan memastikan perbaikan terus-menerus dengan tujuan untuk memberikan kepuasan pelanggan. Beberapa komponen yang terlibat dalam manajemen mutu:

1. Perencanaan mutu adalah proses sistematis yang menerjemahkan kebijakan mutu menjadi satu set terukur tujuan dan persyaratan dalam satu set jangka waktu.

2. Quality Assurance adalah tentang pencegahan cacat sementara pengendalian kualitas melibatkan kontrol cek untuk menemukan cacat. 3. Perbaikan mutu. dapat dipertimbangkan dalam bidang analisis kinerja.

Hal ini dapat menggabungkan perbaikan proses, produk atau peningkatan pelayanan.

2.1.3.1 Metode Seven Quality Tools

Menurut Soyjan (2008) tujuan dari pengendalian kualitas adalah sebagai berikut:

1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah ditetapkan.

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin 3. Mengusahakan agar biaya desain dari produk dan proses dengan

menggunakan kualitas produksi tertentu dapat menjadi sekecil munngkin.

4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin. Dengan demikian tujuan utama pengendalian kualitas dalam (Assauri, 2008) adalah untuk mendapatkan jaminan bahwa kualitas produk atau jasa yang dihasilkan sesuai dengan standar kualitas yang telah ditetapkan dengan mengeluarkan biaya yang ekonomis atau serendah mungkin.

Pengendalian kualitas statistik dalam Awaj et al (2013) dilakukan dengan menggunakan alat bantu statistik yang terdapat pada seven tools merupakan teknik penyelesaian masalah yang digunakan untuk memonitor, mengendalikan, menganalisis, mengelola dan memperbaiki produk dan proses menggunakan metode-metode statistik. Seven tools untuk membantu dan mencapai konsistensi produk yang memenuhi spesifikasi pelanggan dan dengan demikian memenuhi harapan perusahaan. Secara umum, seven tools bisa digunakan untuk memantau variasi alami dari memproses dan meminimalkan penyimpangan dari menargetkan nilai dan dengan demikian memainkan peran utama dalam proses perbaikan.

Pengendalian kualitas secara statistik dengan menggunakan seven tools

mempunyai 7 (tujuh) alat statistik utama yang dapat digunakan sebagai alat bantu untuk mengendalikan kualitas, antara lain yaitu;

2.1.3.1.1Check Sheet

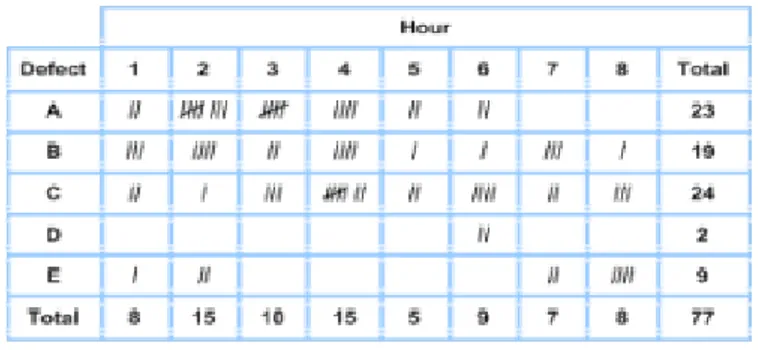

Check Sheet dalam Muhammad (2015) adalah alat penting yang digunakan untuk mengumpulkan data dan merekam proses yang terjadi membutuhkan waktu yang banyak. Check Sheet membantu untuk mengkategorikan data. Data yang dikumpulkan melalui check sheet dapat digunakan dalam alat-alat lain seperti diagram pareto dan histogram.

Tujuan Cheek Sheet dalam Hafid & Harbintoro (2013) untuk pengumpul data dan memudahkan menganalisis data. Lembaran Check Sheet ini dapat digunakan untuk melakukan pemeriksaan secara rasional dengan melakukan pengumpulan data yang sederhana melalui pemberian tanda-tanda yang sederhana pula, sehingga data-data yang ada akan lebih mudah untuk diolah, khususnya dalam pencatatan produk defect atau reject.

Check sheet dalam Magar & Shinde (2014) adalah alat untuk mengumpulkan data. Check sheet dirancang khusus untuk jenis data yang akan dikumpulkan. Check sheet membantu dalam pengumpulan data secara sistematis. Beberapa contoh check sheet harian lembar cek pemeliharaan, catatan kehadiran, log buku produksi, dan lain-lain. Sebagai pengukuran dan pengumpulan data merupakan dasar untuk analisis apapun, kegiatan ini perlu direncanakan sedemikian rupa bahwa informasi yang dikumpulkan adalah baik relevan dan komprehensif. Data dikumpulkan dengan menggunakan lembar cek dan harus diklasifikasikan. Klasifikasi untuk membantu mendapatkan pemahaman awal relevansi dan dispersi dari data sehingga analisis lebih lanjut dapat direncanakan untuk mendapatkan output yang bermakna. Klasifikasi data disebut stratifikasi. Stratifikasi oleh kelompok, lokasi, jenis, asal, gejala, dan lain-lain.

Gambar 2.1 Cheek Sheet 2.1.3.1.2Scatter Diagram

Tujuan Scatter Diagram dalam Hafid & Harbintoro (2013) mempelajari dan mencari hubungan suatu penyebab yang paling berpengaruh. Diagram ini dipakai untuk melihat korelasi (hubungan) dari suatu penyebab atau faktor yang kontinu terhadap suatu karakteristik kualitas atau faktor yang lain.

Scatter Diagram dalam Magar & Shinde, (2014) digunakan ketika memecahkan masalah atau menganalisis situasi satu kebutuhan untuk mengetahui hubungan antara dua variabel. Hubungan mungkin atau tidak mungkin ada antara dua variabel. Jika ada hubungan, mungkin positif atau negatif, mungkin kuat atau lemah dan mungkin sederhana atau kompleks. Sebuah alat untuk mempelajari hubungan antara dua variabel dikenal sebagai Diagram Tebar. Diagram ini terdiri dari merencanakan serangkaian poin mewakili beberapa pengamatan pada grafik di mana satu variabel pada sumbu X dan variabel lainnya pada sumbu Y. Jika lebih dari satu set nilai-nilai yang identik, membutuhkan lebih banyak poin di tempat yang sama, sebuah lingkaran kecil ditarik di sekitar titik asli untuk menunjukkan kedua titik dengan nilai yang sama. Cara poin tersebar di kuadran memberikan indikasi yang baik dari hubungan antara dua variabel.

Gambar 2.2 Scatter Diagram 2.1.3.1.3Fishbone Diagram

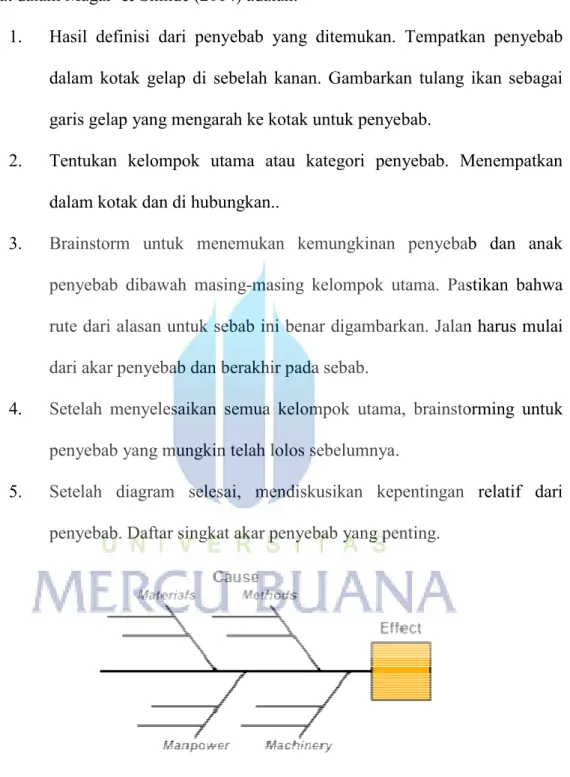

Diagram sebab dan akibat diciptakan oleh profesor Dr. Ishikawa dari Jepang. Alat ini juga dikenal sebagai Ishikawa atau diagram tulang ikan karena struktur grafisnya. Diagram sebab dan akibat dalam Muhammad (2015) adalah alat yang penting digunakan untuk mencari tahu akar penyebab masalah. Dalam teknik ini semua kemungkinan penyebab masalah diperhitungkan dan untuk mencari tahu alasan setiap penyebab yang membuat masalah itu terjadi.

Diagram sebab dan akibat dalam Magar & Shinde (2014) adalah alat untuk menunjukkan hubungan sistematis antara hasil atau gejala atau efek dan kemungkinan penyebab. Diagram tersebut adalah alat yang efektif untuk menghasilkan ide-ide tentang penyebab masalah dan untuk menyajikan tersebut dalam bentuk terstruktur. Diagram tersebut dirancang oleh Dr. Kouro Ishikawa dan seperti yang disebutkan sebelumnya juga dikenal sebagai Ishikawa Diagram.

Tujuan Fishbone Diagram Hafid & Harbintoro (2013) menemukan kemungkinan penyebab persoalan, dan persiapan untuk dibahas lebih lanjut. Dari analisis sebab akibat kemudian ditentukan cara-cara penanggulangannya, sehingga diupayakan dapat menghilangkan atau mengurangi kerusakan. Adapun cara-cara rencana penanggulangan dan penanggulangannya.

Langkah-langkah dalam prosedur untuk mempersiapkan diagram sebab-akibat dalam Magar & Shinde (2014) adalah:

1. Hasil definisi dari penyebab yang ditemukan. Tempatkan penyebab dalam kotak gelap di sebelah kanan. Gambarkan tulang ikan sebagai garis gelap yang mengarah ke kotak untuk penyebab.

2. Tentukan kelompok utama atau kategori penyebab. Menempatkan dalam kotak dan di hubungkan..

3. Brainstorm untuk menemukan kemungkinan penyebab dan anak penyebab dibawah masing-masing kelompok utama. Pastikan bahwa rute dari alasan untuk sebab ini benar digambarkan. Jalan harus mulai dari akar penyebab dan berakhir pada sebab.

4. Setelah menyelesaikan semua kelompok utama, brainstorming untuk penyebab yang mungkin telah lolos sebelumnya.

5. Setelah diagram selesai, mendiskusikan kepentingan relatif dari penyebab. Daftar singkat akar penyebab yang penting.

Gambar 2.3 Fishbone Diagram 2.1.3.1.4Pareto Chart

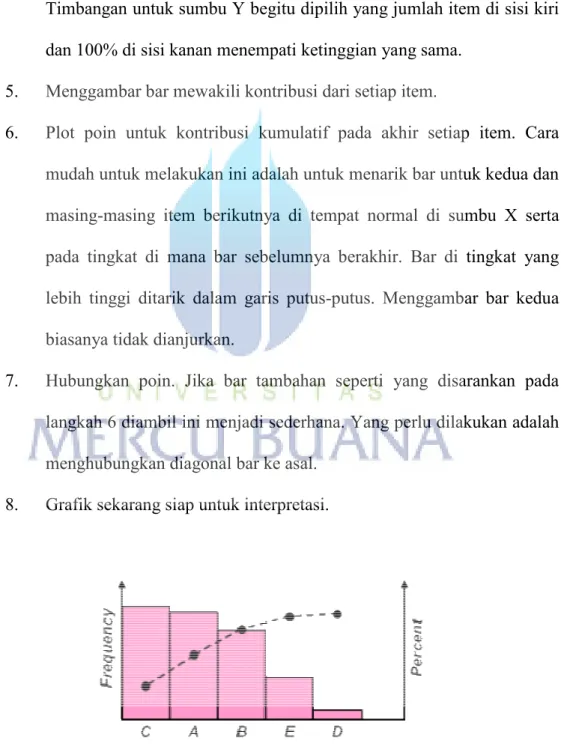

Diagram pareto dalam Muhammad (2015) adalah salah satu yang paling penting dan alat yang berguna. Pada awalnya dikembangkan oleh ekonom Italia

bernama Vilfredo Pareto. Diagram pareto terdiri dari serangkaian balok sederhana yang tingginya menunjukkan dampak cacat / masalah.

Diagram pareto dalam Magar & Shinde (2014) adalah alat yang mengatur item dalam urutan besarnya kontribusi mereka, sehingga mengidentifikasi beberapa item untuk mengerahkan pengaruh maksimal. Alat ini digunakan di SPC dan peningkatan kualitas untuk memprioritaskan proyek-proyek untuk perbaikan, memprioritaskan pembentukan tim tindakan korektif untuk memecahkan masalah, mengidentifikasi produk yang paling keluhan yang diterima, mengidentifikasi sifat keluhan terjadi paling sering, mengidentifikasi paling sering penyebab penolakan atau untuk tujuan lain yang sejenis.

Tujuan Diagram Pareto dalam Hafid & Harbintoro, (2013) menemukan persoalan utama, mempelajari dan mencari faktor yang berpengaruh, dan menunjukkan perbandingan sebelum dan sesudah perbaikan. Diagram pareto adalah diagram yang merupakan gabungan antara grafik batang yang diurutkan sesuai dengan besarnya jumlah kasus, nilai dan grafik garis yang berupa jumlah kumulatif dari hasil klasifikasi permasalahan di lapangan untuk masing-masing penyebab dan fenomena masalahnya.

Langkah-langkah dalam penyusunan Diagram Pareto dalam Magar & Shinde (2014) adalah:

1. Dari data yang tersedia menghitung kontribusi masing-masing item individual.

2. Susun item dalam urutan kontribusi masing-masing.

3. Tabulasi item, kontribusi dalam jumlah absolut serta dalam persen dari kontribusi total dan kumulatif item.

4. Menggambar sumbu X dan Y. Berbagai item yang diwakili di X-axis. Tidak seperti grafik lainnya Pareto Diagram memiliki dua sumbu Y satu di kiri mewakili angka dan satu di sebelah kanan mewakili kontribusi persen. Skala untuk X-axis dipilih dalam seperti cara yang semua item termasuk lain ditampung antara kedua sumbu Y. Timbangan untuk sumbu Y begitu dipilih yang jumlah item di sisi kiri dan 100% di sisi kanan menempati ketinggian yang sama.

5. Menggambar bar mewakili kontribusi dari setiap item.

6. Plot poin untuk kontribusi kumulatif pada akhir setiap item. Cara mudah untuk melakukan ini adalah untuk menarik bar untuk kedua dan masing-masing item berikutnya di tempat normal di sumbu X serta pada tingkat di mana bar sebelumnya berakhir. Bar di tingkat yang lebih tinggi ditarik dalam garis putus-putus. Menggambar bar kedua biasanya tidak dianjurkan.

7. Hubungkan poin. Jika bar tambahan seperti yang disarankan pada langkah 6 diambil ini menjadi sederhana. Yang perlu dilakukan adalah menghubungkan diagonal bar ke asal.

8. Grafik sekarang siap untuk interpretasi.

2.1.3.1.5Flow Charts

Bagan alir (flow chart) dalam (Muhammad, 2015) adalah salah satu alat dasar. Hal ini digunakan untuk mempelajari seluruh proses. Flow chart digunakan untuk mengidentifikasi masalah dan mengontrol proses setelah penghapusan cacat. Diagram alir menunjukkan seluruh proses langkah bijaksana.

Tujuan Flow Chart dalam Hafid & Harbintoro (2013) pengelompokkan data sejenis untuk mempermudah menemukan persoalan. Flow Chart adalah menguraikan atau mengklasifikasikan persoalan menjadi kelompok atau golongan sejenis yang lebih kecil.

Flow Chart dalam (Magar & Shinde, 2014) berbagai jenis yang digunakan untuk representasi pictoral data. Representasi pictoral memungkinkan pengguna dengan cepat menangkap arti dari data. representasi grafis yang berbeda dari data yang dipilih tergantung pada tujuan analisis dan preferensi dari pengguna. Berbagai jenis grafik yang digunakan sebagai diberikan di bawah ini:

1. Bar Graph untuk membandingkan ukuran data. 2. Line Graph untuk mewakili perubahan data. 3. Gantt Chart untuk merencanakan dan jadwal.

4. Radar Chart untuk mewakili perubahan data (sebelum dan sesudah). 5. Band Graph untuk mewakili perubahan data (sebelum dan sesudah).

2.1.3.1.6Histogram

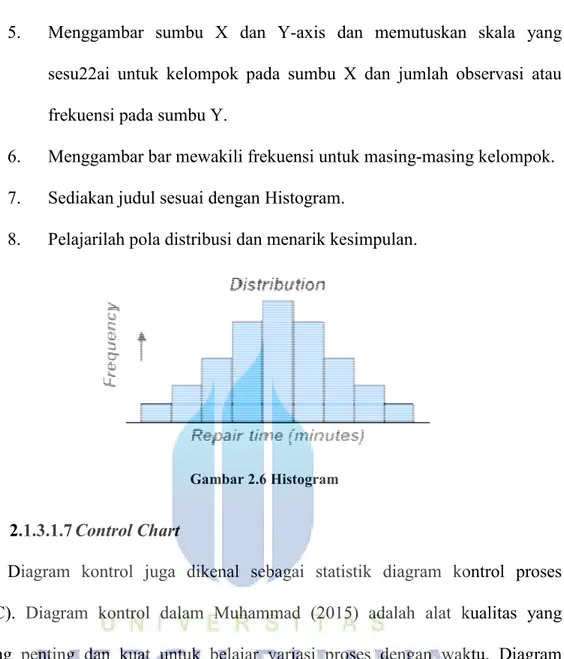

Histogram grafik yang paling sering digunakan di antara semua alat kualitas. Histogram dalam Muhammad (2015) adalah grafik representasi data numerik yang digunakan untuk menunjukkan bagaimana sering setiap nilai yang berbeda dalam satu set data terjadi. Histogram digunakan untuk menentukan bentuk kumpulan data.

Histogram atau Diagram Distribusi Frekuensi dalam (Magar & Shinde, 2014) adalah chart yang menunjukkan pola distribusi pengamatan yang dikelompokkan berdasarkan interval kelas dan diatur dalam urutan yang paling besar. Histogram berguna dalam mempelajari pola distribusi dan dalam menggambar kesimpulan tentang proses berdasarkan pola.

Tujuan histogram dalam Hafid & Harbintoro (2013) mengetahui distribusi yang ada, menentukan persoalan, dan memeriksa hasil. Tabel histogram digunakan untuk menemukan masalah atau penyimpangan dari target.

Prosedur untuk mempersiapkan histogram terdiri dari langkah-langkah dalam Magar & Shinde (2014) sebagai berikut:

1. Kumpulkan data (sebaiknya 50 atau lebih item pengamatan). 2. Atur semua nilai dalam urutan menaik.

3. Bagilah seluruh rentang nilai-nilai ke sejumlah kelompok masing-masing mewakili interval kelas yang sama. Kebiasaan untuk memiliki jumlah kelompok yang sama atau kurang dari akar kuadrat dari jumlah pengamatan.

4. Perhatikan jumlah observasi atau frekuensi di masing-masing kelompok.

5. Menggambar sumbu X dan Y-axis dan memutuskan skala yang sesu22ai untuk kelompok pada sumbu X dan jumlah observasi atau frekuensi pada sumbu Y.

6. Menggambar bar mewakili frekuensi untuk masing-masing kelompok. 7. Sediakan judul sesuai dengan Histogram.

8. Pelajarilah pola distribusi dan menarik kesimpulan.

Gambar 2.6 Histogram

2.1.3.1.7Control Chart

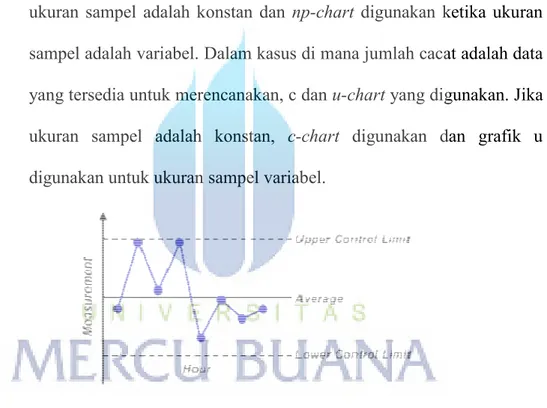

Diagram kontrol juga dikenal sebagai statistik diagram kontrol proses (SPC). Diagram kontrol dalam Muhammad (2015) adalah alat kualitas yang paling penting dan kuat untuk belajar variasi proses dengan waktu. Diagram kontrol yang digunakan untuk memeriksa stabilitas proses. Diagram kontrol memiliki dua kontrol batas. Batasan ini menentukan batas-batas untuk minimum dan nilai maksimum.

Variabilitas melekat dalam semua proses manufaktur. Variasi ini mungkin karena dua penyebab dalam Magar & Shinde (2014) yaitu ;

1. Acak / Kesempatan menyebabkan (tidak dapat dicegah). 2. penyebab khusus (dapat dicegah).

Diagram kontrol dikembangkan oleh Dr. Walter A. Shewhart tahun 1920-an ketika ia dengan Bell Telephone Laboratories. Grafik ini memisahkan penyebab khusus. Grafik kontrol memungkinkan diagnosis dan koreksi banyak masalah pada proses produksi dan membawa perbaikan substansial dalam kualitas produk dan pengurangan pembusukan dan pengerjaan ulang. Diagram kontrol ini memberitahu kita ketika meninggalkan sebuah proses saja serta kapan harus mengambil tindakan untuk masalah perbaikan.

Tujuan Control Chart dalam Hafid & Harbintoro (2013) melihat perubahan data dari waktu ke waktu, menunjukkan penyimpangan batas atas Vs batas bawah, dan menemukan persoalan. Peta kendali kegunaannya adalah untuk mendeteksi adanya ketidak wajaran dalam suatu proses. Hal itu dapat diketahui dengan memplotkan data-data hasil pengolahan kedalam peta kontrol. Jika ada data yang terletak diluar peta kontrol berarti ada ketidak wajaran dalam proses tersebut.

Konsep dasar dalam Magar & Shinde (2014) : a.Data dari dua jenis:

1. Variabel diukur dan dinyatakan secara kuantitatif 2. Atribut kualitatif

b. Mean dan Range:

X – Mean adalah rata-rata dari sub-kelompok.

R - Range adalah perbedaan antara minimum dan maksimum dalam sub-kelompok

c.Control chart untuk variabel

Grafik variasi dalam X dan R dikenal sebagai X dan R grafik. X dan R grafik yang digunakan untuk variabel data saat ukuran sampel

subkelompok adalah 2-5. Bila ukuran subkelompok lebih besar, s

Charts digunakan sebagai pengganti R grafik di mana s adalah standar deviasi subkelompok.

d. Control chart untuk Atribut

C-chart untuk atribut p-chart, np-chart, c-chart dan u-chart. C-chart

untuk barang cacat adalah p dan np chart. P-chart digunakan ketika ukuran sampel adalah konstan dan np-chart digunakan ketika ukuran sampel adalah variabel. Dalam kasus di mana jumlah cacat adalah data yang tersedia untuk merencanakan, c dan u-chart yang digunakan. Jika ukuran sampel adalah konstan, c-chart digunakan dan grafik u digunakan untuk ukuran sampel variabel.

Gambar 2.7 C-Chart 2.2 Penelitian Terdahulu

Tabel 2.1 Kajian Penelitian Terdahulu

No Nama Metode Tujuan Hasil

1 Raluca Nicolae (Manescu), Anişor Nedelcu, Adela-Eliza Dumistracu (2015)

Pareto Chart Mengidentifikasi

masalah utama yang

menyebabkan sering cacat dari proses

manufaktur

Cacat persentase 39% untuk tahap awal berkurang ke 31%

2 Agung Haryono, Humiras Hardi Purba, Erlando Arthama, Fitricia M Soplanit (2016) DMAIC Methodelogy Mengurangi biaya cacat dan biaya pengerjaan ulang menggunakan peningkatan teknologi pengelasan SAW. Memecahkan model di terbatas waktu horizon, pemecahan untuk nomor acak barang cacat atau tingkat acak untuk memproduksi tingkat cacat,

mengembangkan model dengan pengerjaan ulang output, pemecahan model untuk kasus multi-produk, mengembangkan model untuk kasus menggunakan sumber daya yang berbeda untuk produksi dan pengerjaan ulang 3 Yonatan

Mengesha Awaj, Ajit Pal Singh, & Wassihun Yimer Amedie (2013) SPC Meningkatkan kualitas produk dan mengurangi variabilitas proses

Perusahaan harus berusaha untuk melaksanaan SPC agar meningkatnya produktivitas, meningkatkan kinerja proses dengan mengurangi

variabilitas produk dan meningkatkan produksi efisiensi dengan mengurangi scrap dan pengerjaan ulang 4 Mohammed Yunus, Mohammad S. Alsoufi, & Mohammed Irfan (2016) QC Tools Mengurangi penolakan tingkat dengan studi rinci tentang operasi, peralatan dan bahan.

Kualitas produk utama tergantung pada keterampilan operator, efisiensi mesin dan kualitas bahan yang

digunakan.

5 Syed Ebad Ali, Abdullah Jabber, Adnan Zahid, Irfan Amin, & Akhter Yaseen (2015)

Statistical Tools Meningkatkan kualitas dengan meningkatkan masalah variasi berat dan produktivitas tablet di perusahaan farmasi

Diketahui dengan histogram proses yang terjadi di luar kendali dan jauh dari nilai rata-rata, berkonsentrasi frekuensi cacat tertinggi dengan menggunakan grafik pareto, pemantauan proses ketika data 3 bets berturut-turut menemukan bahwa semua nilai-nilai dalam kisaran 163-193mg sebagian besar nilai rata-rata yaitu 180mg dengan kontrol grafik.

2.3 Kerangka Pemikiran

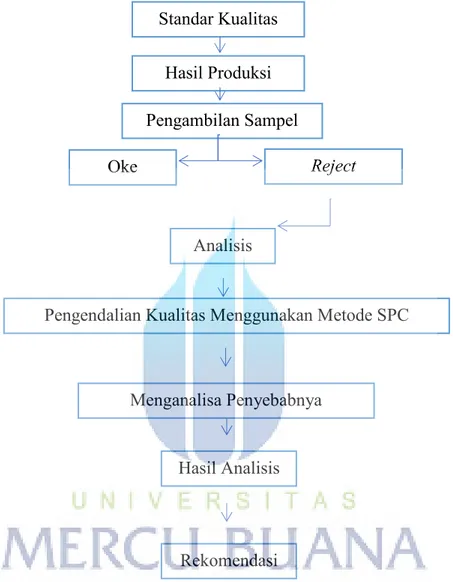

Kerangka pemikiran yang digunakan dalam penelitian ini untuk menggambarkan bagaimana pengendalian kualitas yang dilakukan secara statistik dapat menganalisis tingkat cacat produk sehingga membutuhkan pekerjaan ulang (repaint) yang dihasilkan oleh PT. Sapta Lautan yang melebihi batas toleransi serta mengidentifikasi penyebab masalah tersebut untuk kemudian ditelusuri sehingga menghasilkan usulan/rekomendasi untuk bantu kontrol kualitas proses produksi dan meminimalisir repaint di masa mendatang.

Setiap produk telah memiliki standar kualitas yang diinginkan konsumen, kemudian hasil dari produksi mengacu kepada standar kualitas yang sudah ditentukan tersebut. Dari jumlah produksi, di ambilah sampel untuk di cek hasilnya. Jika oke produk bisa dijual, namun jika reject akan di cari tahu penyebab terjadinya. Dari hasil analisis tersebut dibuat dengan metode Seven Quality Tools

yang mengacu pada Plan Do Check Action mengikuti jurnal Aichouni (2012)dan menganalisa biaya repaint. Kemudian dibuat rekomendasi untuk perbaikan dari agar hasil produksi selanjutnya lebih baik lagi. Berdasarkan latar belakang dan tinjauan pustaka tersebut, maka dapat disusun kerangka pemikiran dalam penelitian ini sebagai berikut.

Gambar 2.8 Kerangka Pemikiran Standar Kualitas Hasil Produksi Pengambilan Sampel Oke Reject Analisis

Pengendalian Kualitas Menggunakan Metode SPC

Hasil Analisis

Rekomendasi Menganalisa Penyebabnya