PEMECAH BATU

PELATIHAN

OPERATOR MESIN PEMECAH BATU

DEPARTEMEN PEKERJAAN UMUM

BADAN PEMBINAAN KONSTRUKSI DAN SUMBER DAYA MANUSIA PUSAT PEMBINAAN KOMPETENSI DAN PELATIHAN KONSTRUKSIi

KATA PENGANTAR

Laporan UNDP tentang : Human Development Index (HDI) tertuang dalam Human Development Report, 2004, mencantumkan Indeks Pengembangan SDM Indonesia pada urutan 111, satu tingkat di atas Vietnam urutan 112 dan jauh di bawah dari Negara-negara ASEAN terutama Malaysia urutan 59, Singapura urutan 25, dan Australia urutan 3, merupakan sebuah gambaran kondisi pengembangan SDM kita.

Bagi para pemerhati dan khususnya bagi yang terlibat langsung dalam pengembangan Sumber Daya Manusia (SDM), kondisi tersebut merupakan tantangan sekaligus sebagai modal untuk berpacu mengejar ketinggalan dan obsesi dalam meningkatkan kemampuan SDM paling tidak setara dengan Negara tetangga ASEAN, terutama menghadapi era globalisasi.

Untuk mengejar ketinggalan telah banyak daya upaya yang dilakukan termasuk perangkat pengaturan melalui penetapan undang-undang antara lain :

UU. No. 18 Tahun 1999, tentang : Jasa Konstruksi beserta peraturan pelaksanaannya, mengamanatkan bahwa setiap tenaga : Perencana, Pelaksana, dan Pengawas harus memiliki sertifikat, dengan pengertian sertifikat kompetensi keahlian atau ketrampilan kerja. Untuk melaksanakan kegiatan sertifikasi berdasarkan kompetensi diperlukan tersedianya “Bakuan Kompetensi” untuk semua tingkatan kualifikasi dalam setiap klasifikasi di bidang Jasa Konstruksi.

UU. No. 13 Tahun 2003, tentang : Ketenagakerjaan, mengamanatkan (Pasal 10 Ayat (2)). Pelatihan kerja diselenggarakan berdasarkan program pelatihan yang mengacu pada standard kompetensi kerja.

UU. No. 20 Tahun 2003, tentang : Sistem Pendidikan Nasional, dan peraturan pelaksanaannya, mengamanatkan Standar Nasional Pendidikan sebagai acuan pengembangan KBK (Kurikulum Berbasis Kompetensi).

UU. No. 7 Tahun 2004, tentang : Sumber Daya Air menetapkan pada Pasal 71 Ayat 1 dan 2 bahwa :- (1) Menteri yang membidangi sumber daya air dan menteri yang terkait dengan bidang sumber daya air menetapkan standar pendidikan khusus dalam bidang sumber daya air

ii (2) Penyelenggaraan pendidikan bidang sumber daya air dapat dilaksanakan, baik oleh Pemerintah, pemerintah daerah maupun swasta sesuai dengan standar pendidikan khusus sebagaimana dimaksud pada ayat (1).

Mengacu pada amanat undang-undang tersebut di atas, diimplementasikan kedalam konsep Pengembangan Sistem Pelatihan Jasa Konstruksi, yang oleh PUSBIN KPK (Pusat Pembinaan Kompetensi dan Pelatihan Konstruksi) pelaksanaan programnya didahului dengan mengembangkan SKKNI (Standar Kompetensi Kerja Nasional Indonesia), SLK (Standar Latih Kompetensi), dimana keduanya disusun melalui analisis struktur kompetensi sektor/sub-sektor konstruksi sampai mendetail, kemudian dituangkan dalam jabatan-jabatan kerja yang selanjutnya dimasukan ke dalam Katalog Jabatan Kerja.

Modul Pelatihan adalah salah satu unsur paket pelatihan sangat penting karena menyentuh langsung dan menentukan keberhasilan peningkatan kualitas SDM untuk mencapai tingkat kompetensi yang ditetapkan, disusun dari hasil inventarisasi jabatan kerja yang kemudian dikembangkan berdasarkan SKKNI (Standar Kompetensi Kerja Nasional Indonesia) dan SLK (Standar Latih Kompetensi) yang sudah disepakati dalam suatu Konvensi Nasional, dimana modul-modulnya maupun materi uji kompetensinya disusun oleh Tim Penyusun/tenaga professional dalam bidangnya masing-masing, merupakan suatu produk yang akan dipergunakan untuk melatih, dan meningkatkan pengetahuan dan kecakapan agar dapat mencapai tingkat kompetensi yang dipersyaratkan dalam SKKNI, sehingga dapat menyentuh langsung sasaran pembinaan dan peningkatan kualitas tenaga kerja konstruksi agar menjadi kompeten dalam melaksanakan tugas pada jabatan kerjanya.

Dengan penuh harapan modul pelatihan ini dapat dimanfaatkan dengan baik, sehingga cita-cita peningkatan kualitas SDM khususnya di bidang jasa konstruksi dapat terwujud.

Jakarta, Nopember 2006 Kepala Pusat

Pembinaan Kompetensi dan Pelatihan Konstruksi

Ir. Djoko Subarkah, Dipl. HE. NIP : 110016435

iii

PRAKATA

Dalam penggunan mesin pemecah batu (Stone crushing plant), mesin dituntut untuk selalu dalam keadaan siap operasi dan dapat menghasilkan produk secara optimal selama umur ekonomisnya.

Peran operator dan mekanik dalam menjaga kondisi mesin tersebut sangat dominan, dan diharapkan sikap disiplin yang baik dari mereka agar tujuan pemanfaatan mesin yang optimal tersebut dapat dicapai.

Pemeliharaan peralatan yang benar dan baik merupakan salah satu kunci keberhasilan pencapaian sasaran tersebut di atas yang mensyaratkan agar setiap operator dan mekanik mengetahui dengan jelas tugas yang dibebankan kepada mereka dalam melaksanakan pemeliharaan mesin pemecah batu dengan benar dan aman.

Pemahaman tentang pemeliharaan mesin pemecah batu khususnya pemeliharaan harian bagi operator mutlak diperlukan agar tugas utama mengoperasikan peralatan dapat dilaksanakan dengan baik dan benar, karena didasari dengan pengetahuan yang baik tentang cara pemeliharan mesin, sehingga selama peralatan dioperasikan oleh operator tersebut selalu terpelihara dan dapat berproduksi sesuai dengan yang telah ditentukan. Pelaksanaan pemeliharaan harian yang benar dan aman hanya dapat dilakukan bila operator mesin pemecah batu telah memiliki dasar pengetahuan tentang pemeliharaan harian yang benar berdasarkan buku petunjuk pabrik dan pengetahuan pendukung lainnya yang relevan sehingga dapat mengarahkan operator kepada pelaksanaan tugasnya dengan benar.

Dengan disiplin yang tinggi dari semua unsur terkait dalam pelaksanaan pemeliharaan akan dicapai suatu kondisi peralatan selalu dalam keadaan baik dan siap operasi.

Modul ini masih jauh dari sempurna dan masih memerlukan banyak perbaikan dan penyempurnaan oleh karenanya saran dan masukan bagi penyempurnaan modul ini sangat kami harapkan.

Jakarta, September 2006

iv

LEMBAR TUJUAN

JUDUL PELATIHAN : PELATIHAN OPERATOR MESIN PEMECAH BATU JUDUL MODUL : PEMELIHARAAN HARIAN MESIN PEMECAH BATU TUJUAN UMUM PELATIHAN :

Setelah mengikuti pelatihan diharapkan peserta mampu melaksanakan pengoperasian dan pemeliharaan harian mesin pemecah batu sesuai dengan prosedur serta membuat laporan operasi dengan benar.

TUJUAN KHUSUS PELATIHAN :

Setelah mengikuti pelatihan peserta diharapkan mampu :

1. Menerapkan UUJK, keselamatan dan kesehatan kerja dan pengendalian dampak lingkungan selama pemeliharaan dan pengoperasian mesin pemecah batu

2. Melaksanakan pemeliharaan harian rangkaian mesin pemecah batu dan sarana pendukungnya

3. Menghidupkan rangkaian mesin pemecah batu sesuai dengan urutannya 4. Melaksanakan pengoperasian rangkaian mesin pemecah batu

5. Membuat laporan operasi dan K3.

MODUL NOMOR : CPO-02 PEMELIHARAAN HARIAN MESIN PEMECAH BATU TUJUAN PEMBELAJARAN UMUM :

Setelah modul ini selesai dipelajari, diharapkan peserta mampu melaksanakan pemeliharaan harian mesin pemecah batu dan sarana pendukungnya sesuai dengan petunjuk pemeliharaan.

TUJUAN PEMBELAJARAN KHUSUS :

Setelah modul ini selesai dipelajari peserta diharapkan mampu : 1. Menjelaskan pemeliharaan berkala dan bahan pelumas 2. Menjelaskan struktur mesin pemecah batu

3. Melaksanakan pemeliharaan harian mesin pemecah batu dan sarana pendukungnya sesuai dengan petunjuk pemeliharaan.

v

DAFTAR ISI

KATA PENGANTAR ... I PRAKATA... iii LEMBAR TUJUAN ... iv DAFTAR ISI ... vDESKRIPSI SINGKAT PENGEMBANGAN MODUL ... vii

DAFTAR MODUL ... vii

PANDUAN PEMBELAJARAN ... viii

MATERI SERAHAN ... xiii BAB 1 PENDAHULUAN ... 1 - 1 1.1. Umum ... 1 - 1 1.2. Pengertian Pemeliharaan (Maintenance) ... 1 - 1 1.3. Pengaruh Pemeliharaan terhadap Kinerja Mesin Pemecah Batu ... 1 - 2 1.4. Petunjuk Pemeliharaan Harian ... 1 - 3 RANGKUMAN

LATIHAN

BAB 2 PENGETAHUAN PEMELIHARAAN SECARA UMUM... 2 - 1 2.1. Umum ... 2 - 1 2.2. Maksud dan Tujuan Pemeliharaan ... 2 - 1 2.3. Jenis Pemeliharaan dan Pelaksanaan Pemeliharaan ... 2 -1 2.4. Pemeliharaan Pencegahan (Preventive Maintenance) ... 2 - 2 2.5. Pemeliharaan Perbaikan (Corrective Maintenance) ... 2 - 4 2.6. Pengetahuan Pemeliharaan Berkala... 2 - 5 2.7. Pengetahuan Bahan Pelumas... 2 - 10 RANGKUMAN

LATIHAN

BAB 3 KOMPONEN MESIN PEMECAH BATU ... 3 - 1 3.1. Umum ... 3 - 1 3.2. Struktur Mesin Pemecah Batu ... 3 - 1 3.3. Komponen Utama Unit Pemecah Batu ... 3 - 3 3.4. Unit Konveyor/Pengangkut (Conveyor) ... 3 - 9 3.5. Komponen Utama Unit Saringan (Screen) ... 3 - 13 3.6. Peralatan Pendukung Mesin Pemecah Batu ... 3 - 16 RANGKUMAN

vi BAB 4 PEMERIKSAAN HARIAN MESIN PEMECAH BATU ... 4 - 1 4.1. Umum ... 4 - 1 4.2. Kegiatan Pemeliharaan Harian... 4 - 1 4.3. Pemeriksaan Kondisi Penampung (Hopper) dan Pengumpan (Feeder) . 4 - 1 4.4. Pemeriksaan KondisiCrusher... 4 - 2 4.5. Pemeriksaan KondisiScreen... 4 - 13 4.6. Pemeriksaan KondisiKonveyor... 4 - 15 RANGKUMAN

LATIHAN

vii

DESKRIPSI SINGKAT

PENGEMBANGAN MODUL PELATIHAN

1. Kompetensi kerja yang disyaratkan untuk jabatan kerja Operator Mesin Pemecah Batu dibakukan dalam SKKNI (Standar Kompetensi Kerja Nasional Indonesia) yang didalamnya sudah dirumuskan uraian jabatan, unit-unit kompetensi yang harus dikuasai, elemen kompetensi lengkap dengan kriteria untuk kerja dan batasan-batasan penilaian serta variabel-variabelnya.

2. SLK (Standar Latih Kompetensi) disusun dengan mengacu kepada SKKNI, dimana uraian jabatan dirumuskan sebagai Tujuan Umum Pelatihan dan unit-unit kompetensi dirumuskan sebagai Tujuan Khusus Pelatihan, kemudian elemen kompetensi dan Kriteria Unjuk Kerja (KUK) dikaji dan dianalisis unsur kompetensinya yaitu : pengetahuan, keterampilan dan sikap kerja, selanjutnya kurikulum, silabus dan indikator keberhasilan pembelajaran ditetapkan sesuai level kompetensinya.

3. Untuk mendukung tercapainya tujuan pelatihan tersebut, berdasarkan rumusan kurikulum, silabus dan indikator keberhasilan pembelajaran yang ditetapkan dalam SLK, disusunlah seperangkat modul-modul sebagai bahan pembelajaran pelatihan seperti tercantum dalam “DAFTAR MODUL” di bawah ini.

DAFTAR MODUL

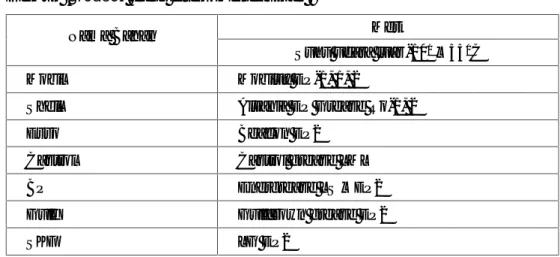

No. Kode Judul Modul Sebagai Representasi UnitKompetensi

1 CPO-01 UUJK, K3 dan Pengendalian Dampak Lingkungan

1. Menerapkan UUJK, K3 dan pengendalian Dampak Lingkungan

2 CPO-02 Pemeliharaan Harian Mesin Pemecah Batu

2. Melaksanakan Pemeliharaan Harian Rangkaian Mesin Pemecah Batu dan Sarana Pendukungnya

3 CPO-03 Pengoperasian Mesin Pemecah Batu

3. Menghidupkan Rangkaian Mesin Pemecah Batu sesuai dengan urutannya

4. Melaksanakan Pengoperasian Rangkaian Mesin Pemecah Batu

4 CPO-04 Laporan Operasi dan K3 5. Membuat Laporan Operasi dan K3

viii

ix

JUDUL : PEMELIHARAAN (MAINTENANCE) MESINPEMECAH BATU KETERANGAN KODE MODUL :

CPO – 02

Deskripsi : Materi ini terutama membahas Pemeliharaan Harian Mesin Pemecah Batu yang meliputi : Pemeliharaan Secara Umum, Komponen Mesin Pemecah Batu dan Pemeliharaan Harian.

Tempat Kegiatan : Dalam ruang kelas lengkap dengan fasilitasnya

Lapangan uji/praktek, lengkap dengan unit mesin pemecah batu.

Waktu Kegiatan : 4 jam pelajaran teori 4 jam pelajaran praktek (1 jp = 45 menit).

x

KEGIATAN INSTRUKTUR KEGIATAN PESERTA PENDUKUNG

1. Ceramah : Pembukaan

Menjelaskan tujuan instruksional (TIU & TIK)

Merangsang motivasi peserta dengan pertanyaan atau

pengalamannya dalam pekerjaan pemeliharaan harian mesin pemecah batu.

Waktu : 15 menit. 2. Ceramah : Pendahuluan

Pengertian pemeliharaan, pengaruh pemeliharaan :

Menjelaskan pengertian

pemeliharaan mesin pemecah batu

Menjelaskan pengaruh

pemeliharaan terhadap kinerja mesin pemecah batu

Mendiskusikan setiap pokok bahasan,

Waktu : 15 menit

Bahan : Materi Serahan (Bab 1 Pendahuluan).

3. Ceramah : Pemeliharaan Secara Umum

Maksud dan tujuan pemeliharaan, jenis dan fungsi pemeliharaan, petunjuk umum pemeliharan :

Menjelaskan maksud dan tujuan pemeliharaan

Menjelaskan jenis dan pelaksanaan pemeliharaan

Menjelaskan preventive maintenance

Menjelaskan pemeliharaan

perbaikan (corrective maintenance)

Menjelaskan pemeliharaan berkala

Menjelaskan penggunaan minyak pelumas

Mendiskusikan setiap pokok bahasan tersebut.

Waktu : 45 menit

Bahan : Materi Serahan (Bab 2 Pemeliharaan Secara Umum).

Mengikuti penjelasan TIU dan TIK dengan tekun dan aktif

Mengajukan pertanyaan apabila kurang jelas.

Mengikuti penjelasan instruktur dengan tekun dan aktif

Mencatat hal-hal yang perlu

Mengajukan pertanyaan bila perlu

Mengikuti penjelasan instruktur dengan tekun dan aktif

Mencatat hal-hal yang perlu

Mengajukan pertanyaan bila perlu OHT1 OHT2 OHT1-1 OHT2-1 OHT2-2 OHT2-3 OHT2-4 OHT2-5 OHT2-6 OHT2-7 OHT2-8

xi

KEGIATAN INSTRUKTUR KEGIATAN PESERTA PENDUKUNG

4. Ceramah : Komponen Mesin Pemecah Batu Struktur mesin pemecah batu, unit crusher, unit screen, unit konveyor dan peralatan pendukung.

Menjelaskan struktur mesin pemecah batu

Menjelaskan unit crusher : - Komponen utama jaw crusher - Komponen utama cone crusher - Komponen utama impact

crusher

Menjelaskan komponen utama konveyor sabuk (belt conveyor)

Menjelaskan komponen utama saringan (vibrating screen)

Menjelaskan jenis peralatan pendukung :

- Feeder - Metal detector - Belt tracker

Mendiskusikan setiap pokok bahasan tersebut.

Waktu : 45 menit

Bahan : Materi serahan (Bab 3, Komponen Mesin Pemecah Batu).

5. Ceramah : Pemeliharaan Harian Mesin Pemecah Batu Kegiatan pemeliharaan harian, pemeriksaan kondisi hopper dan feeder, unit crusher, screen,

konveyor dan peralatan pendukung.

Menjelaskan kegiatan pemeliharaan harian

Menjelaskan pemeriksaan hopper dan feeder

Menjelaskan pemeriksaan jaw crusher

Menjelaskan pemeriksaan cone crusher

Menjelaskan pemeriksaan screen

Menjelaskan pemeriksaan konveyor sabuk

Mendiskusikan setiap pokok bahasan tersebut.

Waktu : 60 menit

Bahan : Bab 4, (Pemeliharaan Harian Mesin Pemecah Batu).

Mengikuti penjelasan instruktur dengan tekun dan aktif

Mencatat hal-hal yang perlu

Mengajukan pertanyaan bila perlu

Mengikuti penjelasan instruktur dengan tekun dan aktif

Mencatat hal-hal yang perlu

Mengajukan pertanyaan bila perlu OHT3-1 OHT3-2 OHT3-3 OHT3-4 OHT3-5 OHT3-6 OHT3-7 OHT3-8 OHT3-9 OHT3-10 OHT3-11 OHT3-12 OHT4-1, 4-2 OHT4-3, 4-4 OHT4-5, 4-6 OHT4-7, 4-8 OHT4-9, 4-10 OHT4-11, 4-12 OHT4-13, 4-14 OHT4-15, 4-16 OHT4-17

xii

KEGIATAN INSTRUKTUR KEGIATAN PESERTA PENDUKUNG

6. Praktek :

Menjelaskan kembali tata cara pelaksanaan pemeliharaan harian

Memberikan instruksi untuk melaksanakan pemeliharaan harian sesuai prosedur

Memberikan penjelasan atas setiap pertanyaan peserta. Waktu : 8 jam pelajaran.

Mengikuti penjelasan dengan tekun dan aktif

Melakukan pemeliharaan

harian sesuai instruksi dari instruktur

Mencatat hal-hal yang perlu

Mengajukan pertanyaan bila perlu. 1 unit crushing plant Catatan/laporan operasi Lembar instruksi.

xiii

DAFTAR PUSTAKA

1. Juanda Toha, Konveyor Sabuk dan Peralatan Pendukung, PT. Junto Enginering, Bandung 2002.

2. Nakayama, Leaflet Crushing Plants and Equipment, Nakayama Isan Works, Ltd., Tokyo City – Japan, 1998.

3. Nordberg, C-Series Jaw Crusher Instruction Manual, Nordberg–Locomo, Finlandia, 1994.

4. Nordberg, HP 200/HP 300 Cone Crusher Instruction Manual, Nordberg–Locomo, Finlandia, 1994.

5. Nordberg, G 2812/3812 Cone Crusher Instruction Manual, Nordberg–Locomo, Finlandia, 1994.

6. Proyek TSS-IDA, Pemecahan Batu dengan Pemecah Batu Sakai, Proyek TSS-IDA, Departemen PU, Jakarta, 1976

7. Rochmanhadi, Ir., Alat-Alat Berat dan Penggunaannya, Badan Penerbit Pekerjaan Umum, Jakarta, 1982.

1 - 1

BAB 1

PENDAHULUAN

1.1. Umum

Setiap mesin pemecah batu (stone crushing plant) yang diproduksi pabrik pembuat mesin selalu disertai dengan buku petunjuk pengoperasian dan pemeliharaan (operationdanmaintenance manual) yang akan menjadi pedoman bagi pemakai mesin tersebut dan buku petunjuk perbaikan (shop manual) yang menjadi pegangan mekanik agen mesin yang bersangkutan untuk melayani pemakai mesin dalam perbaikan atau pemeliharaan.

Buku-buku petunjuk umumnya tidak diterima langsung oleh pemakai, tetapi melalui agen tunggal atau supplier mesin yang bersangkutan, terutama buku petunjuk perbaikan atau workshop manual tidak diteruskan ke pemakai, karena shop manual hanya diperlukan oleh para mekanik yang diberi tugas dan tanggung jawab terhadap mesin pemecah batu yang bersangkutan dimana para mekanik ini sudah mempunyai dasar kuat dalam masalah perbaikan mesin pemecah batu.

Sedangkan buku petunjuk pengoperasian dan pemeliharaan (operation dan maintenance manual), disampaikan kepada para pemakai mesin, agar tidak terjadi kesalahan-kesalahan dalam pengoperasian dan pemeliharaan mesin pemecah batu yang bersangkutan, yang dapat berakibat fatal bagi mesin.

Walaupun dalam buku petunjuk tersebut telah memberikan arahan yang jelas tentang pemeliharaan harian, tapi bagi setiap operator masih diperlukan untuk diberikan pelatihan dibidang ini, dengan tambahan pengetahuan yang dapat menunjang tugas operator dengan baik.

1.2. Pengertian Pemeliharaan (Maintenance)

Pada setiap pengadaan dan penggunaan mesin pemecah batu, selalu diinginkan agar mesin tersebut dapat memberikan jasanya sebesar mungkin. Hal tersebut memberikan pengertian bahwa selama pengoperasian dikehendaki mesin dapat beroperasi secara terus menerus tanpa mengalami kerusakan yang menggangu operasional serta diharapkan dapat memberikan produksi sebesar mungkin.

Hal tersebut mungkin bisa dicapai atau terpenuhi hanya apabila kondisi mesin yang bersangkutan dapat tetap bertahan baik selama pengoperasiannya. Kondisi seperti

1 - 2 termaksud diatas sepertinya sulit untuk dapat dipenuhi, karena komponen-komponen mesin akan mengalami penurunan kondisi akibat pemakaian atau pengoperasian mesin pemecah batu tersebut.

Usaha untuk meningkatkan kembali kondisi mesin sudah menurun, atau mempertahankan kondisi mesin agar tetap baik sampai batas-batas yang memungkinkan, dapat dilakukan dengan memperbaiki atau mengganti komponen atau bagian komponen (parts) yang sudah menurun kondisinya.

Untuk dapat melakukan pekerjaan tersebut, perlu dipahami dengan baik tentang komponen dan bagian-bagiannya, termasuk letak dan susunan dari komponen dan pengertian tentang pemeliharaan serta maksud dan tujuan pemeliharaan tersebut. Selanjutnya perlu dipahami juga tentang buku petunjuk pengoperasian dan pemeliharaan (operation dan maintenance manual) yang dikeluarkan oleh pabrik pembuat mesin pemecah batu terutama pengertian pemeliharaan harian dan pemeliharaan berkala.

1.3. Pengaruh Pemeliharaan terhadap Kinerja Mesin Pemecah Batu

Apabila suatu unit mesin pemecah batu dioperasikan, maka sejalan dengan bertambahnya umur pemakain, kondisi mesin tersebut akan menurun, sesuai dengan meningkatnya jumlah jam operasi mesin.

Bila kondisi mesin pemecah batu termaksud terus menurun maka performansi atau unjuk kerjanya juga menurun yang pada gilirannya produksi juga menurun.

Bila penurunan kondisi tersebut berlangsung terus sejalan dengan jumlah jam pengoperasian maka akhirnya akan sampai pada suatu titik dimana biaya pengoperasian mesin menjadi tidak sesuai lagi bila dibandingkan dengan produksi dalam arti biaya produksi mulai lebih besar dari produksinya.

Agar mesin tersebut mempunyai umur ekonomi yang lebih panjang atau penurunan kondisi mesin tidak terlalu cepat atau dapat dihambat, maka perlu dilakukan langkah-langkah dengan melakukan pemeliharaan sesuai dengan petunjuk pabrik secara konsisten.

Tujuan pemeliharaan tidak lain adalah untuk membuat agar mesin pemecah batu selalu dalam kondisi siap pakai, sehingga dapat menghilangkan atau mengurangi waktu perbaikan karena kerusakan dan dengan demikian kinerja mesin tersebut akan meningkat yaitu sesuai dengan pelaksanaan pemeliharaan yang benar dan konsisten

1 - 3 berdasarkan dengan petunjuk pabrik, baik pemeliharaan harian yang dilaksanakan oleh operator atau pemeliharaan berkala dan perbaikan lainnya yang dilakukan oleh mekanik khusus.

1.4. Petunjuk Pemeliharaan Harian

1.4.1. Buku Petunjuk Pengoperasian dan Pemeliharaan

Buku ini dikeluarkan oleh pabrik pembuat mesin yang di dalamnya telah mencakup petunjuk pemeliharaan harian (daily inspection) yang merupakan tugas melekat bagi seorang operator.

Disamping itu dicakup juga tentang pemeliharaan berkala (periodic maintenance) lainnya yang pelaksanaannya dikerjakan oleh mekanik.

1.4.2. Buku Pemeliharaan Harian Mesin Pemecah Batu untuk Pelatihan Operator Mesin Pemecah Batu

Buku ini disiapkan sehubungan dengan Pelatihan Operator Mesin Pemecah Batu agar dapat memiliki kompetensi sesuai dengan yang dipersyaratkan, sehingga pembahasannya berorientasi kepada unit kompetensi yang ditetapkan dalam Standar Kompetensi Kerja.

Dalam buku ini selain yang terkait langsung dengan unit kompetensi, dibahas juga pengetahuan penunjang lainnya yang sangat relevan, yang menunjang kompetensi operator mesin pemecah batu.

RANGKUMAN

1. Pemeliharaan harian mesin pemecah batu yang dilaksanakan oleh operator harus berpedoman kepada petunjuk pemeliharaan yang diterbitkan pabrik pembuat mesin tersebut.

2. Pemeliharaan (maintenance) merupakan suatu usaha untuk meningkatkan kondisi mesin yang sudah menurun atau mempertahankan kondisi mesin tetap baik sampai batas-batas yang memungkinkan.

3. Pemeliharaan (maintenance) bertujuan untuk membuat agar mesin pemecah batu selalu dalam kondisi baik/siap pakai, sehingga dapat menghilangkan atau mengurangi waktu perbaikan dan dengan demikian kinerja mesin akan meningkat.

L ATI H AN

Berikan jawaban singkat dari pertanyaan di bawah ini :

1. Apakah pemeliharaan harian yang dilakukan terhadap mesin pemecah batu, dapat dilaksanakan hanya berdasarkan pengetahuan operator saja ? Jelaskan.

2. Kondisi mesin akan menurun sejalan dengan jumlah jam operasi mesin tersebut. Namun kondisi ini dapat ditingkatkan kembali dengan berbagai usaha, Sebutkan dan jelaskan salah satunya.

3. Ada yang beranggapan bahwa pekerjaan pemeliharaan mesin pemecah batu hanyalah membuang-membuang biaya saja. Bagaimana pendapat Saudara tentang angapan tersebut ?. Jelaskan.

2 - 1

BAB 2

PENGETAHUAN PEMELIHARAAN SECARA UMUM

2.1. Umum

Pemeliharaan peralatan khususnya mesin pemecah batu(stone crushing plant) adalah suatu kegiatan yang dilaksanakan oleh operator atau mekanik yang ditunjuk agar mesin tersebut tetap dapat berfungsi sebagaimana mestinya selama umur ekonomisnya.

Sesuai dengan perkembangan teknologi pada mesin pemecah batu perlu adanya peningkatan pemahaman pemeliharaan baik yang menyangkut pengetahuan yang terkait maupunketerampilanyang harus dimiliki oleh operator dan juga terutama oleh mekanik.

Salah satu jalur peningkatan pemahaman tersebut adalah tersedianya suatu pedoman yang dapat memberikan bekal bagi para operator dan mekanik untuk dapat menyadari betapa pentingnya peran mereka dalam meningkatkan kinerja mesin pemecah batu karena melalui pelaksanaan pemeliharaan yang benar dan konsisten.

2.2. Maksud dan Tujuan Pemeliharaan

Maksud dari pemeliharaan (maintenance) pada umumnya adalah untuk mempertahankan kondisi ekonomis mesin, baik kondisi teknis maupun kinerjanya melalui kegiatan pemeliharaan yang dilaksanakan oleh operator dan mekanik.

Tujuannya adalah untuk :

Menjaga agar mesin selalu siap operasi

Mempertahankan dan bila mungkin memperpanjang umur ekonomis mesin pemecah batu

Meningkatkan efisiensi kerja

Menghemat biaya operasional

2.3. Jenis Pemeliharaan dan Pelaksanaan Pemeliharaan

Pemeliharaan mesin pemecah batu dalam pelaksanaannya di lapangan menjadi tugas dan tanggung jawab bersama operartor dan mekanik untuk menjaga agar mesin selalu dalam kondisi baik siap operasi.

2 - 2 Tugas dan tanggung jawab operator mesin pemecah batu dalam pemeliharaan tersebut terbatas pada jenis pemeliharaan yang sifatnya pencegahan (preventive maintenance)dalam lingkup kegiatan pemeliharaan harian.

Sedangkan tugas dan tanggung jawab mekanik dalam pemeliharaan ini sudah mendalam dan menyeluruh mulai dari perawatan pencegahan, perbaikan sampai tingkat rekondisi atau re-built.

Pada garis besarnya jenis pemeliharaan ini dapat dibedakan :

Pemeliharaan pencegahan ataupreventive maintenance

Pemeliharaan perbaikan ataucorrective maintenance

2.4. Pemeliharaan Pencegahan (Preventive Maintenance)

Pelaksanaaan pemeliharaan ini adalah untuk menjaga agar kondisi dan performansi mesin tidak menurun serta menghindarkan terjadinya kerusakan komponen sebelum waktunya.

Pemeliharaan pencegahan pada umumnya terdiri dari kegiatan pemeliharaan berkala (periodic maintenance), perbaikan terjadwal (scheduled overhaul) dan perbaikan berdasar kondisi (condition based maintenance).

2.4.1. Pemeliharaan Berkala (Periodic Maintenance)

Pemeiliharaan berkala adalah pelaksanaan kegiatan service yang harus dilakukan setelah mesin tersebut bekerja untuk jumlah jam operasi tertentu, yang berpedoman kepada manual pemeliharaan dan pabrik pembuat mesin. Pelaksanaan pemeliharaan berkala ini meliputi pemeriksaan harian (daily inspection) dan pemeliharaan/service berkala.

a. Pemeriksaan Harian (Daily/Periodic Inspection)

Pemeiliharaan harian adalah kegiatan melakukan inspeksi atau pemeriksaan sebelum, selama dan sesudah mesin dioperasikan, hal ini untuk mengetahui keadaan mesin tersebut apakah aman untuk dioperasikan. Kegiatan ini dilakukan dan menjadi tanggung jawab operator mesin pemecah batu, yang antara lain terdiri dari :

Pemeriksaan kondisi penampung(hopper)dan pengumpan(feeder)

Pemeriksaan kondisi mesin crusher

Pemeriksaan kondisi saringan getar(screen)

2 - 3

Pemeliharaan setelah mesin dihidupkan

Pemeliharaan selama mesin dioperasikan

Pemeliharaan setelah mesin selesai dioperasikan

Sementara itu banyak yang beranggapan bahwa pemeriksaan harian hanyalah sebagai syarat saja, sehingga tidak dilakukan dengan baik dan serius. Sebenarnya pelaksanaan pemeriksaan harian ini mutlak dan harus dilaksanakan dengan baik.

Bila pemeliharaan ini dilaksanakan dengan baik dan penuh tanggung jawab, maka akan dapat dihindarkan atau paling tidak dikurangi terjadinya kerusakan berat yang berdampak timbulnya biaya tinggi dan waktu tunggu untuk perbaikan.

b. Pemeliharaan/Service Berkala

Pemeliharaan/service berkala yang harus dilakukan adalah berdasarkan pada jumlah jam operasi yang benar dan dapat dipertanggung jawabkan. Tetapi dalam praktek sangat dianjurkan untuk mengatur kembali semuanya berdasarkan perhitungan hari, minggu dan bulan untuk memungkinkan pelaksanaan pemeliharaan lebih memudahkan dan menyenangkan. Pada lapangan pekerjaan sangat berdebu atau kondisi operasi yang berat maka perlu untuk mempersingkat jadwal waktu pemeliharaan dari waktu yang ditentukan pada buku-buku petunjuk. Pemeliharaan berkala ini harus dilakukan sesuai petunjuk pada buku pedoman pengoperasian dan pemeliharaan(operation and maintenance manual)untuk setiap jenis mesin yang digunakan.

Pada mesin pemecah batu pemeliharaan periodik ini antara lain terdiri dari :

Pemeliharaan setiap minggu

Pemeliharaan setiap bulan

Pemeliharaan setiap 6 bulan

Pemeliharaan setiap 12 bulan

2.4.2. Perbaikan Terjadwal (Scheduled Overhaul)

Pemeliharaan pencegahan lainnya adalah perbaikan terjadwal yang merupakan bentuk pemeliharaan terhadap komponen suatu mesin yang pelaksanaannya adalah overhaul komponen.

2 - 4 Overhaul komponen ini harus dijadwalkan sesuai dengan rekomendasi pabrik ataulife-timekomponen tersebut.

Pada pelaksanaan perbaikan terjadwal yang baik dan konsisten bila dinilai secara keseluruhan akan menghemat biaya pemeliharaan sampai sepertiganya bila dibandingkan dengan perbaikan komponen yang menunggu sampai komponen tersebut rusak terlebih dahulu.

2.4.3. Perbaikan Berdasar Kondisi (Condition Based Maintenance)

Pada umumnya suatu mesin yang telah dioperasikan akan mencapai kondisi tertentu yang memerlukan tindakan pemeliharaan sehingga mesin tersebut dapat ditingkatkan kondisinya sampai laik operasi.

Perbaikan ini dapat dilaksanakan karena sebelumnya telah dijadwalkan (scheduled repair) atau untuk mengantisipasi adanya modifikasi pabrik.

Pemeriksaan harus dilakukan secara menyeluruh yang meliputi :

Pemeriksaan crusher

Pemeriksaan screen

Pemeriksaan konveyor

Pemeriksaan alat pendukung lainnya

Hasil pemeriksaan secara menyeluruh tersebut dianalisis dan menghasilkan rekomendasi atau keputusan, apakah mesin tersebut layak untuk di-repair, di overhaul, di-scrap atau dijual. Maka apabila mesin tersebut dapat diperbaiki atau dioverhaul harus berdasarkan kondisi mesin saat itu sesuai dengan hasil pemeriksaan.

2.5. Pemeliharaan Perbaikan (Corrective Maintenance)

Corrective maintenance dilakukan dalam usaha mempertahankan agar mesin dapat dioperasikan kembali.

Jadi pemeliharaan yang dilakukan ini tidak ter-schedule. Begitu komponen mesin rusak maka pada saat itulah dilakukan perbaikan ataupun penyetelan-penyetelan.

Dan kalau hai ini terjadi terus menerus maka waktu tunggu akibat kerusakan (break down time) akan menjadi tinggi sekali yang berakibat waktu produksi menjadi turun, dan biaya pemeliharaan akan meningkat.

2 - 5 2.6. Pengetahuan Pemeliharaan Berkala

Pemeliharaan berkala (periodic maintenance) pada mesin pemecah batu adalah kegiatan pemeliharaan yang dilakukan menurut waktu-waktu yang telah ditetapkan pabrik pembuatnya dan harus dilakukan secara teratur terus menerus sesuai dengan periodenya (waktunya).

Waktu pelaksanaan pemeliharaan ditetapkan berdasarkan jam operasi mesin pemecah batu atau berdasarkan waktu kalender misalnya harian, mingguan, bulanan, tengah tahunan, tahunan dan seterusnya.

Sedangkan pelaksana pekerjaan pemeliharaan berkala tersebut adalah mekanik/orang yang ditugaskan, kecuali untuk pemeliharaan harian atau setiap 8 jam operasi yang dilaksanakan oleh operator.

2.6.1. Pelaksanaan Pemeliharaan Berkala

1) Periode Pemeliharaan Berkala

Standar waktu yang dipakai untuk pelaksanaan pemeliharaan berkala ini adalah jam operasi mesin pemecah batu yang tentunya harus berdasarkan pencatatan yang benar dan secara konsisten dicatat oleh setiap operator yang diberi tugas mengoperasikan mesin pemecah batu.

Rangkaian mesin pemecah batu terdiri dari beberapa unit mesin yang memiliki standar waktu dan rincian pelaksanaan pemeliharaan berkala yang berbeda satu dengan lainnya.

Sebagai dasar pengetahuan dicontohkan dari beberapa unit mesin dalam rangkaian mesin pemecah batu antara lain dari merk Nordberg-Finlandia.

2) Pemeliharaan BerkalaJaw Crusher

Mingguan (setiap 80 jam operasi)

Pelumasan bantalan poros esentris (eccentric shaft bearing)

Sedangkan untuk kondisi lapangan yang berdebu, periode pelumasan dipersingkat menjadi setiap 40 jam operasi

Pelumasan bantalan mur penutup (cap nut bearings) dari perlengkapan pengatur (adjustment device)

Pelumasan bantalan penahan pada batang pegas pengencang

Pemeriksaan keausancheek plates

Pemeriksaan toggle plate untuk kedudukannya, kelurusannya dan kemungkinannya rusak

2 - 6

Pemeriksaan kekencangan pengikatan baut pengikat tutup labyrinth dudukan bantalan (bearing).

Bulanan (setiap 200 jam operasi)

Periksa kedudukan roda gila (fly wheel)

Periksa kekencangan pengikatan baut-baut penyekat plate samping.

Setiap 6 bulanan (1000 jam operasi)

Periksa kondisi bantalan poros eksentris misalnya menggunakan peralatan statescope (peralatan untuk mendengar kelainan suara)

Periksa keausan permukaan yang bergesek antara pelat samping dan cheek plates.

Kegiatan pemeliharaan tersebut dapat ditampilkan dalam tabel pemeliharaan.

Pelaksanaan Pemeliharaan Setiaphari mingguSetiap Setiapbulan Setiapenam bulan

- Pemeriksaan kekencanganV-belt X - Pemeriksaan kekencanganbaut jaw X - Pemeriksaan kekencangan ikatanbaut

cheek plates X

- Pemeriksaan keausanjaw plate X - Pemeriksaan plat dan karet pelindung

toggle plate X

- Pemeriksaan suara, suhu, temperatur (maks. 750C) dan alirangreasepada bantalan poros eksentris

X

- Pelumasan bantalan poros eksentris X

- Pemeriksaan keausancheek plate X

- Pemeriksaan kedudukan, kelurusan,

kerusakan daritoggle plate X

- Pemeriksaan dudukantoggle X

- Pemeriksaan kekencangan pengikatan

baut penguat tutuplabyrinth X

- Pemeriksaan kekencangan baut

2 - 7

- Pemeriksaan dudukanfly wheel X

- Pemeriksaan kekencangan baut

pengikat pada plat samping X

- Pemeriksaan bantalan pada poros

eksentris X

- Pemeriksaan keausan permukaan yang besinggungan pada pitman danframe depan

X

- Pemeriksaan keausan permukaan yang besinggungan antara plat samping dan

cheek plates X

Pengatur Bukaan Mekanis

- Pelumasan mur penutup dari

perlengkapan pengatur bukaan X

- Pemeriksaan penutup karet X

- Pemeriksaan bantalan penahan X

Pengatur Bukaan Secara Hidrolik

- Ganti minyak,breatherdanfilter X

Perlengkapan Pelumasan Otomatis

- Periksa kondisi kerjanya dan jumlah

pelumasnya (grease) X

3) Pemeliharaan BerkalaGyrotary Crusher

Mingguan (setiap 40 jam operasi/operasi 1 shift)

Periksa dan bersihkan saringan (strainer) dan tutup magnetik pada saluran pengembalian minyak pelumas

Periksa keausan dari liner

Keluarkan agregat atau material lain yang tersumbat pada arm atau slip- ring dari lower frame, melalui lubang inspeksi

Periksa kekencangan dan keausan V-belts

Periksa kondisi crusher (kekencangan baut, kebocoran, keausan, kemungkinan rusak, dsb.)

2 - 8

Bulanan (setiap 300 jam operasi/operasi 2 shift)

Periksa pengoperasian dari float switch

Ganti minyak pelumas pada counter shaft

Periksa kekencangan pengikatan baut pada silinder pengatur

Periksa kelonggaran (backlash) poros penggerak (drive shaft) dan gigi poros eksentris

Periksa kondisi hopper, pelindung dan tutup pengaman

Periksa pengoperasian blower.

Tahunan (setiap 200 jam operasi/1 shift)

Ganti minyak pelumas crusher

Periksa kapasitas pompa pelumas

Periksa kondisi bantalan tekan (thrust bearing) pada poros utama

Ganti saringan udara.

Setiap 10 tahun (20.000 jam operasi)

Rekondisi.

Kegiatan pemeliharaan tersebut dapat ditampilkan dalam tabel sebagai berikut :

8 jam 40 jam 300 jam 2000 jam 20.000 jam

Peralatan Pengatur dan Pelumasan

Pemeriksaan jumlah minyak pelumas dalam

tangki X

Pemeriksaan temperatur dan tekanan minyak

pelumas X

Pemeriksaan indikator kebersihan minyak

pelumas X

Pemeriksaan bekerjanyacooler X

Pemeriksaan/membersihkan saringan minyak

pelumas dan penutup magnetis X

Pemeriksaan bekerjanyafloat switch X

Penggantian minyak pelumas X

Pemeriksaan kapasitas pompa minyak

pelumas X

Komponen Listrik

Pemeriksaan kondisi kabel dan komponen X

Silinder Penyetel

Pengencangan kembali baut kepala silinder X

Bantalan Tekan (Thrust Bearing)

Periksa kondisitrhust bearing X

Countershaft

Penggantian minyak pelumas X

2 - 9 8 jam 40 jam 300 jam 2000 jam 20.000

jam

Top Bearing Seal

Pemeriksaan kondisitop bearing seal X

Sekat Debu Crusher (Crusher Dust Seal)

Pemeriksaan sekat debu (dust seal) X

Sistem Penyekat Bertekanan

Pemeriksaanblower X

Penggantian saringan udara X

Crusher

Pemeriksaan setelancrusherdalam kondisi

konstan X

Pemeriksaan kekencangan ikatan pipa (hoses)

dan sambungan X

Periksa kekencangan dan keausanV-belt X

Pemeriksaan keausanliners X

Pemeriksaan kondisichute, pelindung dan

tutup pengaman X

Pengeluaran material dari batang penguat

framebawah X

Pemeriksaan kondisicrushersecara keseluruhan

X

Rekondisicrusher X

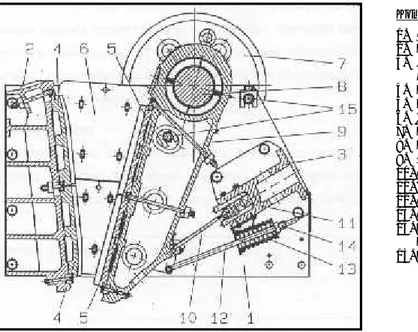

4) Pemeliharaan BerkalaCone Crusher

Gbr skema 10 2 6 2 3 1 8 9 7 4 5

2 - 10 No.

Item Deskripsi PelumasJenis

Interval

Keterangan Harian

(8 jam) jam40 200jam 2000jam

1 Minyak pelumas crusher

- Pengisian level minyak pelumas dalam tangki - Penggantian ISO 150 X -X 2 Silinder hidrolik

- Pengisian level minyak hidrolik dalam tangki - Penggantian ISO 32 X -X

3 Pin clevis Grease

NLGI No.1

X - - - Dilumasi dengan

tangan/kuas

4 Bowl dan Head ISO 150 - - - - Setiap

penggantian lines

5 Bowl, Ulir Ring Penguat

dan Ring Penyetel

Grease

NLGI No.1

- X - - Setiap

penggantian lines

6 Head dan Ulir Baut

Pengunci

Grease

NLGI No.1

- X - - Setiap

penggantian lines

7 Frame dan permukaan

dudukan Ring Penyetel

Grease

NLGI No.1

- - - X Setiap

penggantian lines

8 O-Ring, bagian dalam

kotak Counter Shaft

Grease

NLGI No.1

- X - - Selama perakitan

9 Pen, pada frame utama Grease

NLGI No.1

- - - X Manual, disapu

10 Gigi Ring penggerak

mekanisme Penyetel Hidrolik

Grease

NLGI No.1

- - X - Manual

2.7. Pengetahuan Bahan Pelumas

Pelaksanaan/kegiatan pemeliharaan dan pengoperasian mesin pemecah batu akan selalu berhubungan dengan bahan pelumas yang diperlukan untuk menjaga agar semua komponen yang bergerak dapat diberikan pelumasan yang mencukupi sehingga tidak cepat aus.

2 - 11 Untuk itu seorang operator mesin pemecah batu sebaiknya memiliki pengetahuan bahan pelumas sehingga diharapkan tidak terjadi kesalahan dalam penggunaannya yang berakibat buruk pada kondisi komponen mesin pemecah batu.

Dengan pengetahuan ini operator mesin pemecah batu akan mempunyai kepercayaan diri yang baik dalam melaksanakan tugasnya terutama terkait dengan tindakan menjaga kondisi mesin dengan penggunaan bahan pelumas yang tepat sesuai dengan petunjuk pemeliharaan.

2.7.1. Fungsi Bahan Pelumas

Pada umumnya mesin dapat beroperasi karena adanya proses pergerakan dari komponen-komponen mesin tersebut dan setiap gerakan komponen tersebut akan menimbulkan gesekan metal dari bagian komponen yang bergerak tersebut. Setiap gerakan antara metal tersebut akan menimbulkan keausan, panas dan suara yang tidak normal dan merupakan kerugian mekanis yang sangat besar.

Guna mencegah kerugian mekanis tersebut maka dilakukan pelumasan kepada bagian-bagian yang bergesekan tersebut dengan menggunakan bahan pelumas yang tepat.

Maka fungsi bahan pelumas dapat disimpulkan antara lain sebagai berikut : 1) Mengurangi terjadinya gesekan secara langsung antara permukaan logam

yang saling bersentuhan

2) Mengurangi keausan dari bagian-bagian komponen mesin yang saling bergesekan

3) Menghindarkan terjadinya bunyi akibat gesekan langsung antara permukaan logam

4) Mengurangi kerugian tenaga akibat gesekan, yang berarti dapat meningkatkan efisiensi mekanisnya.

2.7.2. Minyak Pelumas

Minyak pelumas dibutuhkan untuk melumasi bagian/komponen mesin yang bergerak dan harus memiliki sifat-sifat yang khusus tahan terhadap perubahan suhu dan tekanan yang sangat tinggi.

1) Minyak pelumas engine (Engine Oil)

Para produsen minyak pelumas dan produsen mesin/alat-alat terus mengembangkan jenis engine oil ini untuk dapat dipakai pada berbagai

2 - 12 kondisienginedengan daya kerja yang optimal, dan beberapa sifat minyak pelumas yang bermutu adalah :

Tidak terbakar pada suhu tinggi

Mampu menahan tekanan tinggi

Menjamin terjadinya pembakaran yang bersih di dalamenginesehingga menghaluskan suaraengine

Mencegah terjadinya kerak/jelaga

Irit penggunaannya/tidak boros.

2) Minyak pelumas transmissi dan minyak hidrolik

Demikian juga untuk keperluan sistem transmisi dan sistem hidrolik diperlukan jenis minyak pelumas yang bermutu baik, dan untuk keperluan itu pihak pabrik telah memberikan rekomendasi jenis pelumas yang dianjurkan untuk dipakai.

Yang perlu diperhatikan oleh operator adalah :

Pemeriksaan harian terhadap jumlah dan kondisi minyak transmisi (roda gigi) dan minyak hidrolik

Penambahan bila diperlukan.

2.7.3. Gemuk (Grease)

Gemuk adalah sejenis minyak pelumas tetapi sifatnya dibuat sedemikian rupa sehingga gemuk ini tidak mengalir karena bobotnya sendiri (konsistensi plastis). Gemuk (grease) tidak dapat meneruskan kalor, berbeda dengan minyak pelumas yang dapat meneruskan kalor (berfungsi juga sebagai pendingin). Gemuk (grease) yang digunakan pada mesin pemecah batu ini dirancang untuk umur pemakaian yang panjang, sehingga harus yakin bahwa pelumas yang disuplay mempunyai kualitas yang baik.

1) Gemuk (Grease) untuk bantalan/bearing

Pada bantalan (bearing) masing-masing unit mesin, unit bantalan peluru (ball bearing) dan bantalan motor listrik, dioperasikan tanpa penggunaan gemuk (grease) untuk waktu panjang, sehingga memerlukan pelumasan dengan gemuk (grease) khusus yang bermutu tinggi.

Dari berbagai jenis gemuk yang ada di pasar, gemuk lithium (lithium soap radical grease), yang memiliki ketahanan panas yang tinggi dan kestabilan mekanis yang baik, nampaknya yang paling tepat.

2 - 13 Gemuk (grease) yang direkomendasikan :

Nama Bahan Merk

Suhu udara luar -100– 550C

Mobil Mobilux EP-1, 1, 2

Shell Alvania EP Grease Ro-1, 2

Esso Beacon EP2

Castrol Castrol grease LML

BP Energrease LS – EP2

Gulf Gulfcrown grease EP2

SKF LG EP2

Tabel 6-1 Merk dan tipe gemuk untukbearing 2) Minyak pelumas untukcone crusher

Untuk pelumasan cone crusher, jenis minyak pelumas yang digunakan untuk beberapa komponen yang memiliki gerakan yang berlainan, seperti roda gigi, bantalan roll (roller bearing) dan bantalan luncur, sehingga untuk ini memerlukan penggunaan minyak pelumas serbaguna (multi-purpose). Penggunaan minyak pelumas yang bermutu seperti yang direkomen-dasikan merupakan pilihan yang paling tepat.

Merk/Produsen Suhu udara luar

-250– 100C 100– 350C di atas 300

Mobil Mobil Gear Oil 627 Mobil Gear Oil 629 Mobil Gear Oil 630

Shell Omala Oil 100 Omala Oil 150 Omala Oil 220

Esso Spartan EP 100 Spartan EP 150 Spartan EP 220

Tabel 6-2 Merk dan tipe minyak pelumas untukcone crusher 3) Minyak pelumas untuk saringan (screen)

Merk/Produsen

Suhu udara luar

-100– 100C 100– 350C di atas 300

Mobil Mobil DTE Oil

Heavy

Mobil DTE Oil Heavy

Mobil DTE Oil Extra Heavy

Shell Tellus Oil 100 Tellus Oil 100 Tellus Oil 150

Esso Nuto H 100 Nuto H 100 Nuto H 150

2 - 14 4) Minyak pelumas untuk system roda gigi (geared) motor

Merk/Produsen Suhu udara luar

-250– 100C 100– 350C 360– 550C

Mobil Mobil Gear Oil 627 Mobil Gear Oil 629 Mobil Gear Oil 630

Shell Omala Oil 100 Omala Oil 150 Omala Oil 220

Esso Spartan EP 100 Spartan EP 150 Spartan EP 220

Tabel 6-4 Merk dan tipe pelumas untukgearedmotor 5) Jumlah (quantity) penggemukan (bearing)

Jumlah gemuk yang tepat untuk pelumasan bantalan adalah gemuk tersebut dapat mencegah terjadinya gesekan antar metal, antara permukaan luncur dengan bola baja, antara penahan (retainer) dengan bola baja, juga yang memerlukan pelumasan dari bagian yang bergesekan terhadap seal yang diperlukan untuk mencegah debu atau uap air yang masuk dari luar.

Dalam hal sealed bearing, seperti unit ball bearing, bila terlalu banyak gemuk yang dimasukkan kedalamnya, maka akan menimbulkan panas dan mengurangi daya lindungnya, sehingga perlu perhatian untuk jumlah gemuk yang dimasukan ke dalam bearing.

Secara umum, jumlah standar dari gemuk dalam grease sealed adalah kurang lebih 30% dari ruang di dalam bearing.

Bagaimanapun untuk bantalan putaran rendah (low speed bearing), ruang tersisa dalam bearing harus diisi dengan gemuk yang menjamin agar debu dan uap air tidak masuk ke dalam bearing.

6) Interval penggemukan Temperatur Operasi dari Bearing Kondisi Lingkungan Bersih Berdebu

Berdebu, uap air atau semprotan air

banyak

Di bawah 500C 3 tahun 6 bulan 3 bulan

Sampai 700C 1 tahun 2 bulan 1 bulan

Sampai 1000C 2,5 bulan 2 minggu 1 minggu

Sampai 1200C 1,5 bulan 1 minggu 3 hari

Sampai 1500C 2 minggu 3 hari Tiap hari

2 - 15 2.7.4. Gemuk (Grease) produk Pertamina

Gemuk (grease) produk Pertamina yang secara umum telah memiliki kriteria yang diperlukan untuk pelumasan komponen mesin pemecah batu, satu diantaranya adalah GEMUK PERTAMINA EP 1-NL, EP 2-NL

GEMUK PERTAMINA EP 1-NL, EP 2-NL, mempunyai dasar sabun Lithium 1,200 Hydroxystearate adalah gemuk lumas serba guna jenis Extreme Pressure yang tidak mengandung timah. GEMUK PERTAMINA EP 1-NL, EP 2-NL, telah lulus ASTM Rust Test (D. 1743). Bomb Oxidation test pada suhu 2100 F, Timken OK Load 45 lb dan 4 ball Well Load 250 kg.

Penggunaan

GEMUK PERTAMINA EP 1-NL, disarankan untuk bearing tugas berat yang terdapat dalam central dispensing system dan EP gear grease pada suhu normal (normal ambient temperature).

GEMUK PERTAMINA EP 2-NL, dianjurkan untuk rolling dan plain bearing tugas berat serta pemanfaatan lainnya, bahkan untuk lingkungan yang basah dan kondisi bebas kerja yang berat pada suhu operasi sampai 2220F (1070C). GEMUK PERTAMINA EP 1-NL, EP 2-NL, ini tidak dianjurkan khususnya di pabrik makanan untuk melumasi mesin atau peralatan yang dalam penggunaannya mungkin akan bercampur dengan makanan.

RANGKUMAN

1. Pelaksanaan pemeliharaan mesin pemecah batu harus dilaksanakan oleh operator atau mekanik yang telah memiliki pengetahuan dan ketrampilan yang memadai sesuai dengan tuntutan perkembangan khususnya mesin tersebut sehingga tujuan pemeliharaan untuk mempertahankan kondisi mesin selama umur ekonomisnya dapat tercapai dengan baik.

2. Bila dilihat dari jenis pemeliharaan, maka tugas operator hanya terbatas pada pemeliharan pencegahan melalui pemeliharaan harian, sedangkan tugas mekanik lebih luas lagi mencakup pemeliharaan pencegahan (preventive maintenance) dan pemeliharaan perbaikan (corrective maintenance).

3. Pemeliharaan pencegahan pada dasarnya merupakan pemeliharaan yang terjadwal untuk menjaga agar kondisi mesin tidak menurun dan menghindarkan terjadinya kerusakan komponen sebelum waktunya. Sedangkan pemeliharaan perbaikan dilakukan tidak berdasarkan jadwal yang tentukan, yaitu dalam usaha mempertahankan agar mesin dapat dioperasikan kembali bila terjadi kerusakan.

4. Pemeliharaan berkala (periodic maintenance) pada mesin pemecah batu merupakan kegiatan pemeliharaan yang dilakukan menurut waktu yang telah ditetapkan sesuai petunjuk pabrik. Periodenya biasanya berdasarkan jam operasi atau menurut waktu misalnya harian, bulanan, tengah tahunan, tahunan dan seterusnya.

5. Mesin pemecah batu terdiri dari beberapa unit mesin yang memiliki standar waktu dan jenis kegiatan pemeliharaan yang berbeda-beda sehingga diperlukan pengetahuan dasar pemeliharaan berkala untuk setiap unit mesin yang ada pada rangkaian mesin pemecah batu.

6. Setiap adanya proses pergerakan dari komponen-komponen suatu mesin memerlukan pelumasan untuk mengatasi gesekan yang terjadi diantara metal yang bersinggungan tersebut.

Dan untuk pelumasan tersebut diperlukan adanya bahan pelumas yang tepat untuk menghasilkan dampak pelumasan yang baik, misalnya tidak menimbulkan panas, tidak ada suara yang tidak normal, dan sebagainya.

Beberapa jenis bahan pelumas telah dikenalkan oleh pabrik pembuat mesin untuk direkomendasikan sebagai bahan pelumas mesin tersebut dan sedapat mungkin rekomendasi ini harus dipenuhi.

L ATI H AN

1. Jelaskan maksud dan tujuan dilakukannya pemeliharaan (maintenance) terhadap mesin pemecah batu.

a. Maksud dilakukan pemeliharaan ... ... .. ... b. Tujuan pemeliharaan (minimal 2 tujuan) ...

... ... ..

2. Jelaskan perbedaan yang mendasar antara tugas operator dan mekanik dalam pelaksanaan pemeliharaan mesin pemecah batu.

3. Sebutkan beberapa jenis pemeliharaan pencegahan dan jelaskan secara singkat setiap jenisnya.

4. Bagaimana proses kegiatan pemeliharaan perbaikan (corrective maintenance) dan apa dampaknya terhadap biaya pemeliharaan ?.

5. Apa yang dimaksud dengan pemeliharaan berkala pada mesin pemecah batu ?.

6. Apakah pemeliharaan harian mesin pemecah batu dapat dikategorikan kedalam pemeliharaan berkala ?. Jelaskan ?

7. Apa hubungannya pemeliharaan berkala dengan pemeliharaan pencegahan (preventive maintenance) ?

8. Sebutkan fungsi bahan pelumas pada mesin pemecah batu ?.

9. Gemuk (grease) yang dipakai untuk pelumasan bearing harus dari gemuk khusus yang bermutu tinggi. Jelaskan ?.

10. Mengapa jumlah pelumas yang dimasukkan ke dalam komponen yang perlu dilumasi, misalnya pada unit ball bearing tidak boleh melebihi dari yang direkomendasikan ?.

3 - 1

BAB 3

KOMPONEN MESIN PEMECAH BATU

3.1. Umum

Mesin pemecah batu (Stone Crushing Plant) terdiri dari suatu rangkaian mesin yang secara konstruksi terpisah satu dengan yang lainnya, tapi memiliki saling ketergantungan dalam pengoperasiannya, sehingga bagi sesorang operator mesin pemecah batu, pemahaman terhadap komponen dari mesin tersebut merupakan hal yang sangat mendasar untuk dapat melakukan pemeliharaan mesin tersebut dengan benar sesuai dengan petunjuk pemeliharaan.

Dengan pengetahuan dalam pengenalan komponen mesin pemecah batu diharapkan operator mesin pemecah batu akan lebih terarah dalam melaksanakan tugasnya melakukan pemeliharaan harian dengan benar sehingga dapat dicapai kondisi mesin yang selalu dalam keadaan siap operasi dan dapat berfungsi dengan baik untuk menghasilkan produk yang optimal sesuai dengan target yang telah ditentukan.

3.2. Struktur Mesin Pemecah Batu

Struktur mesin pemecah batu secara garis besar dapat dikelompokkan menjadi :

Unit pemecah batu (crusher)

Unit konveyor/pengangkut (conveyor)

Unit saringan/saringan bergetar (screen)

Unit/peralatan pendukung

Sedangkan unit pembangkit daya listrik (power unit) terpisah dari struktur mesin pemecahan batu dan dilayani oleh operator khusus, selain operator mesin pemecah batu.

Pada mesin pemecah batu dapat dibedakan dari berbagai sudut pandang, misalnya dari sisi konstruksinya dapat dibedakan menjadi mesin pemecah batu portabel (portable crushing plant) dan mesin pemecah batu stasioner (stationary crushing plant). Sedangkan bila dilihat dari sisi proses produksinya maka dapat dibedakan mesin pemecah batu yang hanya diproses dalam satu unit/rangkaian mesin pemecah batu (1-stage plant/primary side unit), yang diproses dalam dua unit/rangkaian mesin pemecah batu (2-stage plant/primary dan secondary side unit), dan yang diproses

3 - 2 melalui lebih dari dua unit/rangkaian pemecah batu (multi stage plant/primary, secondary, tertiarydanfourth side unit).

Meskipun begitu struktur mesin pemecah batu pada umumnya tetap sama, yaitu terdiri dari unit pemecah batu (crusher), unit pengangkut (conveyor) dan unit saringan (screen).

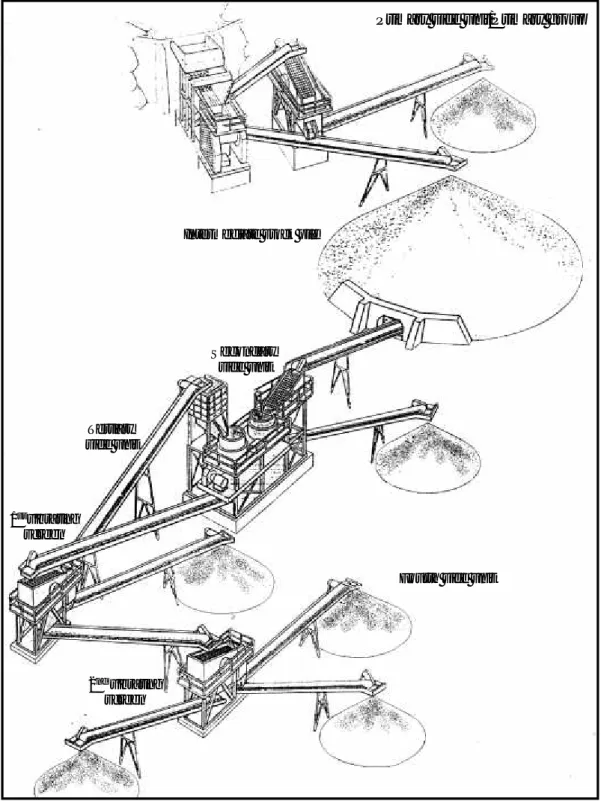

Secara lengkap dapat ditunjukkan seperti ilustrasi gambar berikut :

Gambar 3. Portable Crushing Plant (2-stage)

Primary side unit/Primary group

Intermediate stock pile

Secondary side unit Tertiary side unit 1stvibrating screen

Fourth side unit

2ndvibrating

screen

3 - 3 Gambar 3.2 - Portable crushing plant (2-stage)

3.3. Komponen Utama Unit Pemecah Batu

Unit pemecah batu (crusher) adalah suatu jenis mesin yang mempunyai fungsi untuk memecah (meremuk) batu menjadi butiran-butiran batu (agregate) dalam beberapa ukuran sesuai dengan direncanakan. Posisi atau letak unit ini dapat ditempatkan pada primary side unit sebagai primary crusher (biasanya jaw crusher) atau secondary side unit sebagai secondary crusher (biasanya cone crusher atau fine jaw crusher) atau pada tertiary side unit sebagaitertiary crusher (biasanya cone crusher atau extra fine jaw crusher).

3.3.1. Pemecah Batu Tipe Jaw (Jaw Crusher)

Jaw crusher adalah salah satu jenis pemecah batu dengan kemampuan yang tinggi dalam memecah/meremuk batu (material), sehingga diposisikan sebagai unit pemecah batu awal (primary crusher)

Sebagai contoh salah satu unit tipe dari jaw crusher sebagai berikut :

3 - 4 Jaw crusher jenis ini dirancang untuk beban yang berat dan diposisikan pada primary side unit sebagai primary crusher yang diposisikan pada primary side unit sebagaiprimary crusher yang berfungsi untuk memecah batu pada tingkat pertama yang hasilnya akan dipecah lebih lanjut olehcrusherlainnya.

Keuntungan penggunaanjaw crusherini antara lain konstruksi yang sederhana, ekonomis dan memerlukan daya yang relatif kecil.

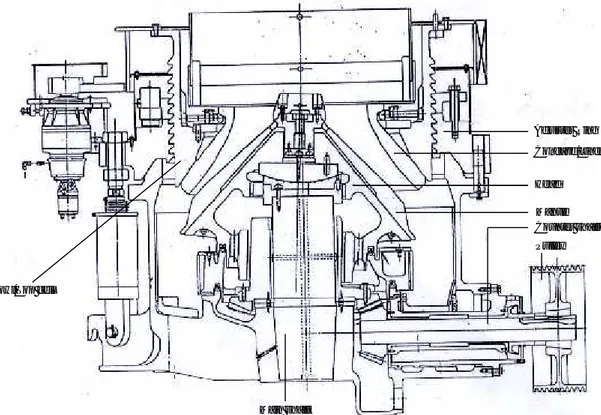

Komponen utama unit pemecah batu tipe jawini adalahframe, poros eksentris, jaw yang tetap (fixed jaw), jaw yang bergerak (moving jaw), fly wheel, dan lainnya, dan untuk jelasnya dapat dilihat pada gambar berikut ini.

Komponen Utama : 1. Side Plate

2. Front frame (front header) 3. Rear frame (transverse

header) 4. Fixed jaw 5. Moving jaw 6. Cheek plate 7. Fly wheel 8. Eccentric shaft 9. Pitman 10. Toggle plate 11. Adjustment wedges 12. Tension rod 13. Tension spring

14. Locking nuts with trush bearing

15. Frame connection rod

1) Jaw (fixed jawdanmoving jaw)

Konstruksi pemecah batu ini terdiri dari jaw (fixed jawdanmoving jaw) yang kedudukannya tidak terlalu berimpit, yaitu pada bagian bawah keduanya agak berimpit (menyisakan lubang pengeluaran/discharge opening) yang dapat diatur bukaannya, sedangkan dibagian atas terdapat rongga yang cukup besar (sesuai dengan kapasitasjaw crusher)

Pada saat dioperasikan, fixed jaw tetap ditempatnya (statis), sedangkan moving jaw bergerak mengayun (swing) karena terikat dan dihubungkan dengan engsel yang bisa menggerakkan jaw kearah fixed jaw, dan kemudian mundur menjauh darifixed jaw.

Gambar 3.4 - Komponen Utama Jaw Crusher

3 - 5 Jenis yang biasa digunakan adalahsingle toggle jaw crusher

Unit ini dirancang untuk melakukan operasi dengan gaya tekan yang timbul dari gerakan ayunan (swing) dan maju mundur dari moving jaw yang digerakan oleh poros eksentrik dan dididukung dengan sebuah toggle plate pada bagian bawahnya.

2) Bagian dalam ruang pemecah batu (crushing cavity) terdiri dari sebuahfixed jaw, moving jaw dan cheek plates yang dipasang pada dinding-dinding samping sebagai pelindung goresan.

3) Roda gila berfungsi menyerap fluktuasi gaya tekan pemecah batu dan mengurangi getaran alat.

Salah sebuah roda gila berfungsi juga sebagai pulley yang menerima daya penggerak dari sebuah motor listrik melaluiv-belt.

Ada juga alat yang menggunakan mesin diesel sebagai tenaga penggerak. 4) Toggle block dan taper block berfungsi untuk mendukung toggle plate, dan

disamping itu juga berfungsi untuk mengatur lebar bukaandischarge.

Pegas tarik (tension spring) berfungsi untuk menjaga agartoggle platetidak bergeser.

Toggle plate dipasang diantara frame dan moving jaw yang dikuatkan dengan batang penguat (tension rod) dan pegas tarik (tension spring) agar toggle plate tersebut tidak bergeser. Toggle plate ini berfungsi sebagai peralatan pengaman untuk melindungi bagian penting lainnya (seperti bearing dsb.), bila terjadi gangguan pada proses pemecah batu (misalnya ada logam yang masuk bersama pemasukan batu pecah ke dalam jaw crusher).

5) Poros eksentris (Eccentric Shaft)

Poros eksentris digerakkan (diputar) melalui roda gila (fly wheel) yang dihubungkan dengan motor penggerak (motor listrik) dengan v-belt. Poros eksentris ini menggerakkan (mengayun/swing) moving jaw ke depan dan kebelakang.

Poros eksentris ini ditunjang dengan bearing (biasanya 2 buah bearing di sisi kanan dan 2 buah bearing di sisi kiri) yang harus mendapat pelumasan yang mencukupi karena beban kerja yang besar.

Konstruksi bearing adalah roller bearing dengan ukuran yang besar dan dilengkapi dengan pelindung debu.

3 - 6 3.3.2. Pemecah Batu tipe Gyrotary/Cone (Gyrotary Crusher/Cone Crusher)

Crusher ini dapat diposisikan pada primary atau secondary crusher, tapi kebanyakan dipasang sebagaisecondary crusher.

Gyrotary crusher beroperasi dengan metode kisaran, dimana gerakan memecah batu dihasilkan dari putaran bagian pemecah batu yang berbentuk konis (cone) yang terpasang pada sumbu eksentris yang berdiri tegak, akan memberi gerakan kisaran untuk memecah batu yang di masukan ke dalam crusher.

Bagian crusher yang berfungsi sebagai pemecah batu berbentuk kerucut (konis/cone), sehingga jenis crusher ini lebih sering disebutcone crusher. Komponen utamacone crusherini adalah :

1) Head/conedanmantle

Head atau cone adalah bagian crusher yang melakukan gerakan putar (kisar) akibat berputarnya main shaft (poros utama) yang berputar secara eksentris.

Head ini ditutup dengan mantel (mantle) yang berhubungan langsung dengan material (batu) yang akan dipecah dan mantel ini dapat diganti setelah kondisinya tidak memungkinkan lagi untuk dioperasikan.

3 - 7 2) Mangkok atas (bowl/top cell/upper frame)

Bagian lain yang menjadi pasangan cone/head adalah bowl yang mempunyai permukaan cekung yang dipasang concave, dan dengan mengatur jarak bukaan antara mantel dari cone dan permukaan bagian bawah dari bowl (concave) maka akan didapat hasil pemecahan batu (agregat) dengan ukuran yang diinginkan.

3) PorosUtama (main shaft)

Main shaft merupakan poros yang memutar head (cone) sehingga dapat menimbulkan kisaran dan memecah batu, adalah poros yang berputar secara eksentris terpasang pada dudukan eksentris.

Putaran eksentris ini menyebabkan poros utama berputar tegak/kisar (gyrotary motion).

4) Porospenggerak (counter shaft)

Counter shaftmerupakan poros penggerakmain shaftmelalui perpindahan gigipiniondanbevel.

Counter shaft digerakkan oleh motor penggerak (motor listrik) melalui puli danv-belt.

Gambar 3.6 - Komponen Utama cone crusher

Adjuster Ring Concave/Liner Head Mantle Counter shaft Pulley Main shaft Bowl/Top cell

3 - 8 5) Ring Penyetel (Adjusting Ring)

Bowl/upper frame dilengkapi dengan ulir pada bagian luar dari bowl yang dihubungkan dengan ring penyetel yang berfungsi untuk mengatur lebar bukaan antaramanteldanconcave/bowl liner.

3.3.3. Pemecah Batu Tipe Silinder (Roll Crusher)

Setelah melalui beberapa kali pemecahan, dan jika ternyata belum dapat dihasilkan gradasi yang diinginkan, maka digunakan roll crusher sebagai alat pemecah batu tahap akhir.

Ada beberapa tiperoll crusherbila dilihat dari jumlah rollnya yaitu : - Silinder tunggal (single roll)

- Silinder ganda (double roll) - Silinder tiga (triple roll)

Ketiga jenis roll crusher ini masing-masing memberikan keuntungan tersendiri, dalam tenaga tekanan yang diberikan olehrollyang saling berdekatan.

Crusher ini kebanyakan dipakai untuk mendapatkan agregat dengan ukuran dibawah ¼”.

Permukaanroll ini dilapisi oleh baja keras, ada yang licin (plain) ada juga yang beralur (corrugated). Rollini berputar sendiri-sendiri, yang digerakkan oleh belt. Masing-masing roll dilengkapi oleh pegas yang berfungsi untuk keamanan yaitu apabila ada benda keras yang tak dapat dipecahkan (misalnya besi).

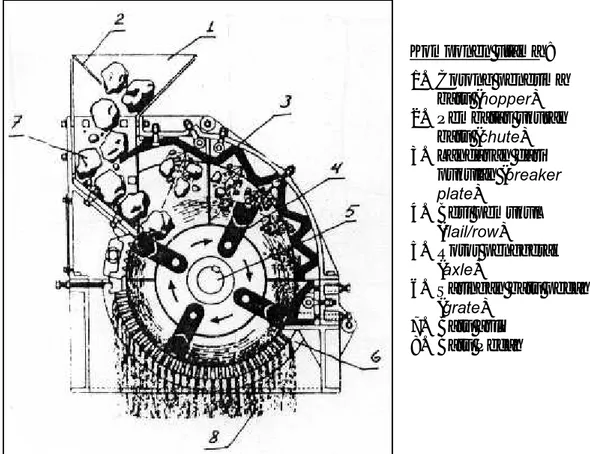

3 - 9 3.3.4. Impact Crusher

Dikenal 2 jenisimpact crusheryaitu : - Impact breaker

- Hammer mill.

Perbedaan kedua jenis crusher ini terletak pada jumlah rotor dan ukurannya, impact breaker mempunyai satu atau dua buah rotor dan ukurannya lebih besar. Komponen utama : 1. Corong penerima batu (hopper) 2. Pembatas ukuran batu (chute) 3. Landasan dari pukulan (breaker plate) 4. Besi pemukul (flail/row) 5. Rotor penggerak (axle)

6. Saringan batu pecah (grate)

7. Batu asli 8. Batu Pecah

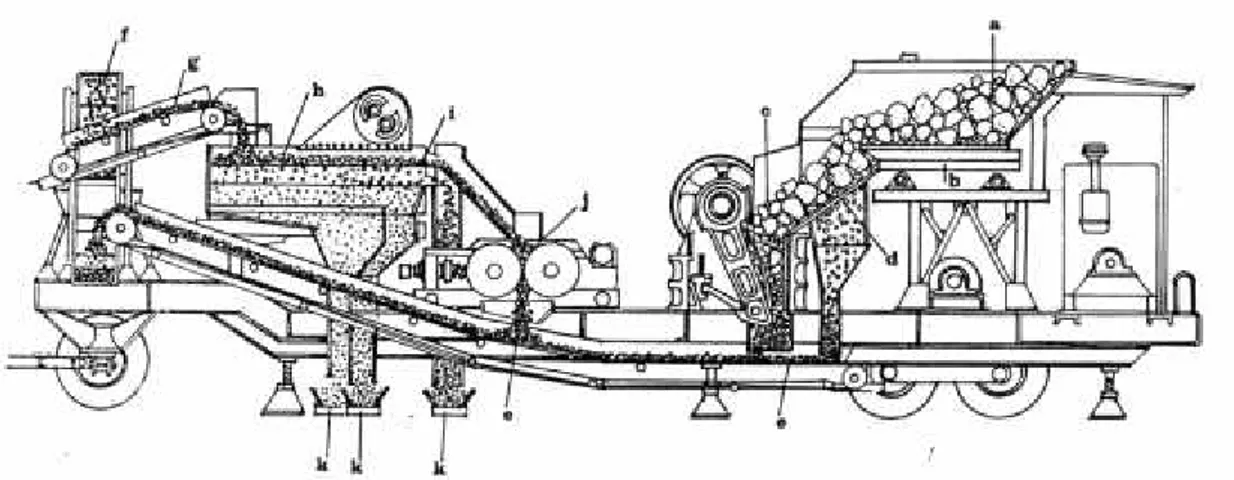

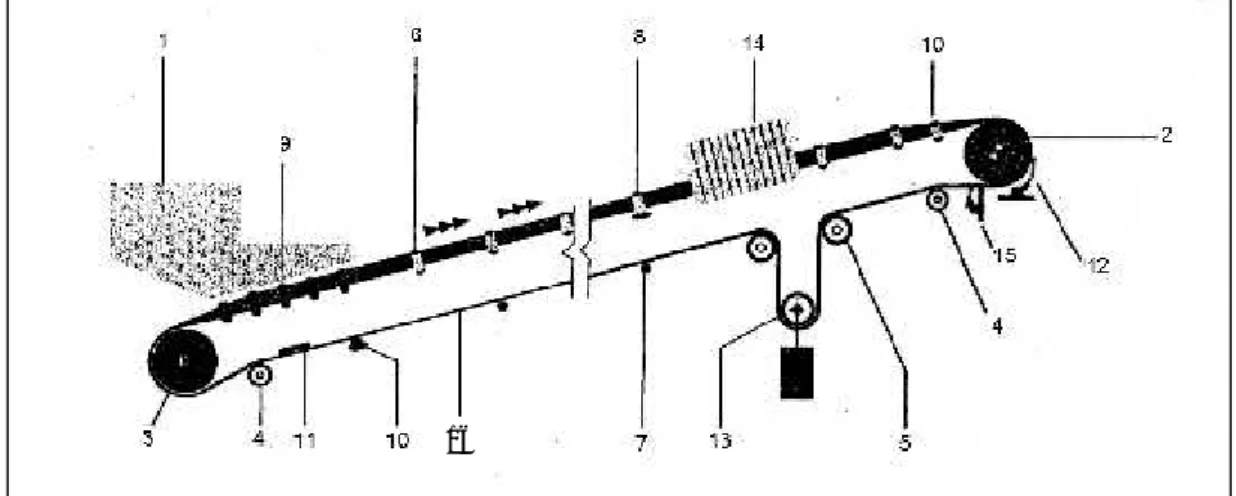

3.4. Unit Konveyor/Pengangkut (Conveyor)

Jenis konveyor yang dipakai sebagai unit pengangkat material hasil crushing adalah konveyorsabuk (belt konveyor) atau kadang-kadang disebut juga ban pengangkut/ban berjalan.

Fungsi dari konveyor tersebut adalah mengangkut material dari satu unit (primary, secondary, tertiary unit) ke unit lainnya dalam proses memproduksi batu pecah (agregate) dalam rangkaian mesin pemecah batu (crushing plant).

3 - 10 Komponen utama konveyor sabuk ini adalah belt(sabuk/ban), pulley (puli penggerak, puli ujung, dsb), idler/roller (idler pembawa dan idler kembali, dsb), penggerak dan sebagainya.

Secara lengkap konstruksi konveyor sabuk (belt konveyor) digambarkan pada gambar 3.8.

Gambar 3.9 - Konveyor sabuk Keterangan :

1. Pengumpan (feeder)

2. Puli ujung depan/puli penggerak (head pulley/drive pulley)

3. Puli ujung belakang (tail pulley) 4. Puli snub (snub pulley) 5. Puli penekan (pressure pulley) 6. Idler pembawa (carry idler/roller) 7. Idler balikan (return idler/roller)

8. Idler pengarah bagian atas (training idler) 9. Idler beban kejut (impact idler)

10. Idler pengarah bagian belakang (training idler/return)

11. Pembersih sabuk (plough cleaner) 12. Pembersih (tangentrial scraper)

13. Puli pengencang dengan berat (tension pulley with counter weight)

14. Pelindung (cover) 15. Pembersih sabuk (cleaner) 16. Sabuk (conveyor belt)

3.4.1. Conveyor belt (sabuk konveyor/ban)

Bahan belt terdiri dari beberapa lapis, bagian terluar adalah karet, sehingga dengan pembebanan dan perubahan temperatur kerja dan udara luar, akan mempengaruhi kinerja daribelttersebut.

Pada umumnya konstruksi beltini terdiri dari :

- Lapisan dalam (inti/core), terdiri dari kain, nilon atau serat baja - Lapisan dudukan/pengikat yang terdiri dari karet

- Lapisan penutup yang terdiri dari karet yang mempunyai sifat tertentu. 16

3 - 11 Dan pemasangan pada sistem konveyor harus disambung untuk mendapatkan konstruksi yang utuh agar dapat bergerak/berputar secara terus menerus.

Untuk hal tersebut agar diperhatikan konstruksi sambungan belt tersebut.

Gambar 3.10 - Beberapa jenis konstruksi sabuk A =Standar

B =Shack pad C =Stepped pad D =Stepped ply

3.4.2. Puli (pulley)

Pada sistem operasi konveyor sabuk (belt conveyor) ini terdapat beberapa macam puli, diantaranya adalah :

1) Puli penggerak (Drive pulley/head pulley)

Puli ini satu-satunya bagian yang dihubungkan dengan motor penggerak melalui sistem penggerak v-belt, rantai atau kopling yang tersambung langsung dengan motor penggerak (motor listrik/geared motor). Posisi puli ini biasanya diujung depan sehingga kebanyakan berada pada posisi paling atas.

2) Puli ujung belakang (Tail pulley)

Puli ini berada pada ujung lain dari puli penggerak dan juga kadang-kadang berfungsi sebagai puli pengencang sabuk (belt) yang bergerak memutari kedua puli ini harus selalu dalam keadaan kencang (tidak terlalu kencang, juga tidak terlalu kendor).

Kadang-kadang pada puli ini dihubungkan alat untuk mengencangkan sabuk, baik yang bergerak secara otomatis maupun yang bekerja secara manual dengan konstruksi baut dan mur pengencang.