Kritik dan saran serta berbagai bentuk masukan dari Pembaca akan membantu penyempurnaan buku ini di masa depan.

Anda dapat mengirim kritik, saran dan masukan ke:

Biro Enjiniring, PT Wijaya Karya

Jl. DI Panjaitan Kav. 9 Jakarta 13340, Indonesia PO BOX 4174/JKTJ

Telp. +62 21 8192808; 8508640; 8508650 Fax. +62 21 85911972

E-mail: adwijaya@wika.co.id

UCAPAN TERIMA KASIH

Penyusun ingin mengucapkan terima kasih yang sedalam-dalamnya untuk setiap masukan dan kontribusi dari para personel yang terlibat dari Biro Enjiniring, Divisi Sipil Umum, Divisi Peralatan Konstruksi, PT WIKA Beton

dan Pabrik Beton Pracetak PT WIKA Beton

TIM PENYUSUN Ir. Suardi Bahar, MT Ir. Nur Al Fata, MT Ir. Rahman Suhanda Enny Kurniawati, ST

DAFTAR ISI

BAGIAN I PENGETAHUAN UMUM BETON

1.1 DEFINISI BETON I-1

1.2 JENIS-JENIS BETON I-2

1.3 SIFAT-SIFAT BETON I-3

1.4 HIDRASI I-6

1.5 MUTU BETON I-6

BAGIAN 2 MATERIAL PEMBENTUK BETON

2.1 SEMEN II-1

2.2 AGREGAT II-3

2.3 AIR II-5

2.4 BAHAN TAMBAHAN (ADITIF) II-7

BAGIAN 3 MIX DESIGN

3.1 TATA CARA PEMBUATAN RENCANA CAMPURAN

BETON NORMAL SESUAI SNI T-15-1990-03 III-1

3.2 TATA CARA PERANCANGAN PROPORSI CAMPURAN

BETON NORMAL SESUAI SNI 03-2847-2002 POIN 7.3 III-13

BAGIAN 4 PELAKSANAAN

4.1 PENCAMPURAN/MIXING IV-1

a. Site-Mix IV-1

b. Ready-Mix IV-3

4.2 PENGANGKUTAN IV-4

4.3 PERSIAPAN LOKASI IV-5

4.4 PERALATAN PENGECORAN IV-6

a. Agitator Truck IV-6

b. Concrete Pump IV-7

c. Tremie IV-7

d. Placing Boom IV-8

e. Vibrator IV-9

4.5 PENGECORAN IV-10

a. Screeding IV-17

b. Hand Tamping IV-19

c. Floating IV-20

d. Edging IV-21

e. Trowelling IV-21

f. Brooming IV-23

g. Grinding IV-24

h. Sack-rubbed Finishing IV-24

i. Exposed Aggregate Finishing IV-25

4.8 PERAWATAN IV-25

4.9 EVALUASI & PENGENDALIAN MUTU BETON IV-31

a. Pengujian Kualitas beton IV-32

b. Langkah Pemeriksaan Mutu Beton di Lapangan IV-36

BAGIAN 5 RETAK DAN PERBAIKAN CACAT BETON

5.1 RETAK V-1

a. Retak Akibat Early Thermal Contraction V-2 b. Retak Akibat Long Term Drying Shrinkage V-2

c. Retak Plastic V-5

c.1 Plastic Settlement Crack V-6

c.2 Plastic Shrinkage Crack V-8

5.2 PERBAIKAN CACAT BETON V-9

a. Plinth Antar Sambungan V-9

b. Bunting Akibat Bekisting Berubah Bentuk V-10

c. Keropos V-10

d. Pecah Kecil (<5 cm dalamnya) V-11

e. Pecah Besar (>5 cm dalamnya) V-11

f. Lubang Besar Akibat Udara Terperangkap V-12

g. Tali Air/Lubang Kecil Akibat Udara Terperangkap V-12

h. Retak Rambut (Lebar <0.5 mm) V-13

i. Retak Besar dan Dalam (Lebar >0.5 mm dan dalam >1 cm)

V-13

BAGIAN 6 PENGENALAN SELF-COMPACTING CONCRETE

6.1 PENDAHULUAN VI-1

6.2 SIFAT-SIFAT BETON KERAS VI-2

6.3 SIFAT-SIFAT BETON SEGAR DAN CARA

PENGUJIANNYA

VI-4

a. Daya Alir VI-5

b. Kekentalan VI-6

c. Passing Ability VI-7

d. Daya Tahan Segregasi/Segregation Resistance VI-8

6.4 MIX-DESIGN VI-11

6.5 HAL-HAL YANG PERLU DIPERHATIKAN SAAT

PELAKSANAAN

VI-15

6.6 MEMPERBAIKI KUALITAS AKHIR SCC VI-16

BAGIAN 7 PENGETAHUAN BETON PRACETAK

7.1 PENDAHULUAN VII-1

7.2 JENIS-JENIS HASIL PRODUKSI VII-1

7.3 MATERIAL DAN SPESIFIKASI VII-6

7.4 PROSES PRODUKSI VII-9

7.5 MIX-DESIGN VII-12

7.6 CETAKAN VII-13

7.7 PENGADUKAN BETON DAN PENGECORAN VII-13

7.8 PEMADATAN VII-14

7.9 PEKERJAAN STRESSING VII-15

7.10 PERAWATAN BETON VII-16

7.11 PENGANGKATAN VII-17

7.12 PENGANGKUTAN VII-18

7.13 QUALITY CONTROL VII-19

BAGIAN 8 INSPEKSI PERALATAN

8.1 PENDAHULUAN VIII-1

LAMPIRAN 2 FORMULIR INSPEKSI PERALATAN

DAFTAR GAMBAR

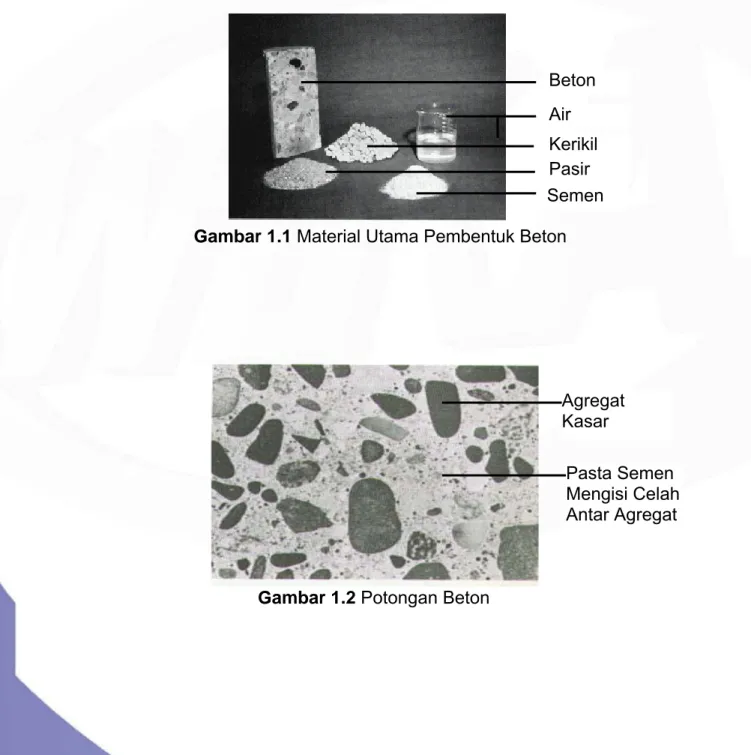

Gambar 1.1 Material Utama Pembentuk Beton I-1

Gambar 1.2 Potongan Melintang Beton I-1

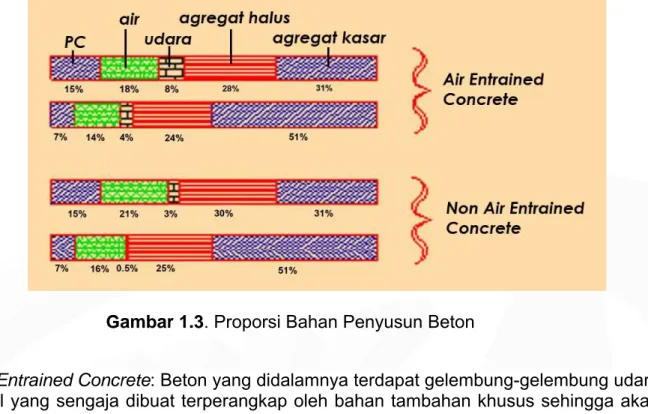

Gambar 1.3 Proporsi Bahan Penyusun Beton I-2

Gambar 1.4 Strength vs Workability I-4

Gambar 1.5 Diagram Laju Kenaikan Kuat Tekan Beton I-5

Gambar 2.1 Setting Time Semen II-2

Gambar 2.2

Grafik Perbandingan Kuat Tekan Beton (Penelitian Pengaruh

Perbedaan Kadar Lumpur Pasir) II-4

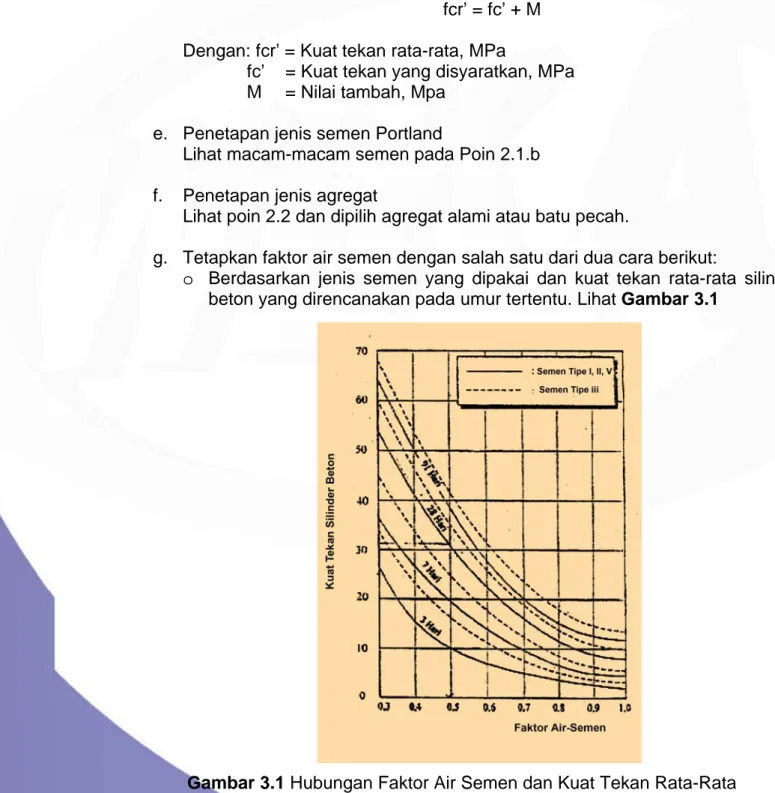

Gambar 3.1 Hubungan Faktor Air Semen dan Kuat Tekan Rata-rata

Silinder Beton (Sebagai Perkiraan FAS) III-2

Gambar 3.2 Grafik Mencari Faktor Air-Semen III-3

Gambar 3.3

Persentase Agregat Halus Terhadap Agregat Keseluruhan

untuk Ukuran Butir Maksimum 10 mm III-9

Gambar 3.4 Persentase Agregat Halus Terhadap Agregat Keseluruhan

untuk Ukuran Butir Maksimum 20 mm III-9

Gambar 3.5

Persentase Agregat Halus Terhadap Agregat Keseluruhan

untuk Ukuran Butir Maksimum 40 mm III-10

Gambar 3.6

Grafik Hubungan Kandungan Air, Berat Jenis Agregat

Campuran dan Berat Beton III-11

Gambar 3.7 Diagram Alir Perancangan Proporsi Campuran Berdasarkan

SNI 03-2847-2002 III-12

Gambar 4.1 Teknik Pengecoran IV-13

Gambar 4.2 Pemadatan Manual IV-15

Gambar 4.3 Pemadatan Mekanis IV-16

Gambar 4.4 Alat Screed Mekanis IV-19

Gambar 4.5 Alat Hand Tamping IV-20

Gambar 4.6 Floating IV-20

Gambar 4.10 Perawatan dengan Karung Goni yang Dibasahi IV-27

Gambar 4.11 Perawatan dengan Lapisan Waterproof IV-27

Gambar 4.12 Diagram Proses Pengendalian IV-31

Gambar 4.13 Variabilitas IV-32

Gambar 4.14 Diagram Pemeriksaan Mutu Beton di Lapangan IV-36

Gambar 5.1 Contoh Plastic Settlement Crack 1 V-6

Gambar 5.2 Contoh Plastic Settlement Crack 2 V-6

Gambar 5.3 Contoh Plastic Settlement Crack 3 V-7

Gambar 5.4 Tensile Srain Capacity and Shrinkage Strain V-8

Gambar 5.5 Contoh Plastic Shrinkage Crack V-8

Gambar 5.6 Perbaikan Keropos pada Beton V-10

Gambar 6.1 Ukuran Base Plate untuk Pengujian Slump-flow VI-6

Gambar 6.2 Dimensi V-Funnel (Pengujian Kekentalan) VI-6

Gambar 6.3 Pengujian Passing Ability dengan L-box VI-8

Gambar 6.4 Ukuran dan Desain L-box yang Umum VI-8

Gambar 6.5 Prosedur Mix-Design VI-14

DAFTAR TABEL

Tabel 2.1 Tipe Portland Semen II-1

Tabel 2.2 Perkiraan Komposisi Berbagai Tipe Standar Semen Portland II-2

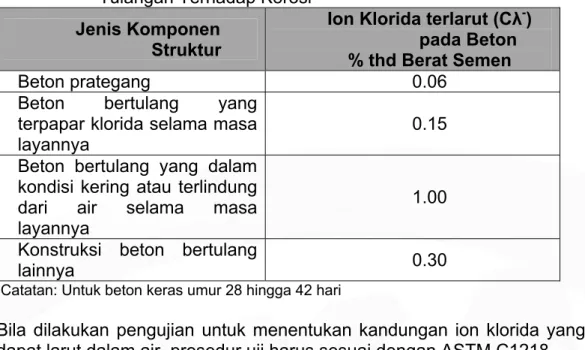

Tabel 2.3 Kandungan Ion Klorida Maksimum untuk Perlindungan Baja

Tulangan Terhadap Korosi II-6

Tabel 3.1 Nilai Deviasi Standar III-1

Tabel 3.2 Faktor Pengali Deviasi Standar III-1

Tabel 3.3 Perkiraan Kuat Tekan Beton (MPa) dengan FAS 0.5 III-3

Tabel 3.4 FAS Maksimum untuk Berbagai Pembetonan dan Lingkungan

Khusus III-4

Tabel 3.5 Penetapan Nilai Slump III-5

Tabel 3.6 Perkiraan Kebutuhan Air Per Meter Kubik Beton (Liter) III-5

Tabel 3.7 Kebutuhan Semen Minimum untuk Berbagai Pembetonan dan

Lingkungan Khusus III-6

Tabel 3.8 Kebutuhan Semen Minimum dan FAS Maksimum untuk Beton

yang Berhubungan dengan Air Tanah yang Mengandung Sulfat III-7

Tabel 3.9 Kebutuhan Semen Minimum dan FAS Maksimum untuk Beton

Bertulang/Prategang Kedap Air III-8

Tabel 3.10 Batas Gradasi Pasir III-9

Tabel 3.11 Formulir Perancangan Adukan Beton III-12

Tabel 3.12 Faktor Modifikasi untuk Deviasi Standar Jika Jumlah Pengujian

Kurang Dari 30 Contoh III-14

Tabel 3.13 Kuat Tekan Rata-rata Perlu Jika Data Tidak Tersedia untuk

Menetapkan Deviasi Standar III-14

Tabel 3.14 Persyaratan Beton untuk Lingkungan Khusus III-16

Tabel 3.15 Persyaratan untuk Beton yang Dipengaruhi Oleh Lingkungan

yang Mengandung Sulfat III-17

Tabel 4.1 Standar Waktu Minimum Pemutaran Alat Pencampur Beton IV-2

Tabel 4.2 Getaran Minimum dengan Internal Vibrator IV-16

Tabel 4.3 Metode Curing IV-29

Tabel 4.4 Perbandingan Kuat Tekan Beton Uji IV-33

Tabel 5.2 Batasan Lebar retak (ACI 224R-19) V-3

Tabel 5.3 Aplikasi Acian Pewarnaan untuk Tutup Lubang Bekas Tie-Rod

Parapet V-14

Tabel 5.4

Aplikasi Acian Pewarnaan untuk Lubang Besar Akibat Udara Terperangkap dan Tali Air/Lubang Kecil Akibat Udara

Terperangkap

V-15

Tabel 5.5 Aplikasi Acian Pewarnaan untuk Plinth dan Keropos-Kolom V-16

Tabel 6.1 Metode Pengujian Beton Segar VI-4

Tabel 6.2 Klasifikasi Slump-flow dan Aplikasinya VI-5

Tabel 6.3 Klasifikasi Kekentalan dan Aplikasinya VI-7

Tabel 6.4 Klasifikasi Passing Ability dan Aplikasinya VI-7

Tabel 6.5 Klasifikasi Daya Tahan Segregasi dan Aplikasinya VI-9

Tabel 6.6 Sifat-sifat SCC untuk Berbagai Penggunaan Berdasarkan

Penelitian Walraven, 2003 VI-9

Tabel 6.7 Klasifikasi Aditif VI-11

Tabel 6.8 Rentang Umum Komposisi Campuran SCC VI-13

Tabel 6.9 Cacat Keropos seperti Sarang Lebah VI-16

Tabel 6.10 Cacat Pengelupasan VI-16

Tabel 6.11 Perbaikan Cacat Burik VI-17

Tabel 6.12 Cacat Cold-joint VI-18

Tabel 6.13 Cacat Permukaan yang Tidak Rata VI-18

Tabel 6.14 Variasi Warna VI-19

Tabel 6.15 Cacat Tali Air VI-19

Tabel 6.16 Cacat akibat Retak Plastis VI-20

1.1

DEFINISI BETON

Material komposit yang terdiri dari medium pengikat (pada umumnya campuran semen hidrolis dan air), agregat halus (pada umumnya pasir) dan agregat kasar

(pada umumnya kerikil) dengan atau tanpa bahan tambahan/campuran/additives

Semen Pasir Kerikil Air Beton

Gambar 1.1 Material Utama Pembentuk Beton

GaGambar 1.2mbar2. Potongan Melintang Beto Potongan Beton n

Pasta Semen Mengisi Celah Antar Agregat Agregat

Pengetahuan umum beton I-2

Gambar 1.3. Proporsi Bahan Penyusun Beton

Air Entrained Concrete: Beton yang didalamnya terdapat gelembung-gelembung udara

kecil yang sengaja dibuat terperangkap oleh bahan tambahan khusus sehingga akan

merubah sifat-sifat beton. Pada beton segar, entrained air akan meningkatkan

workability campuran sehingga mengurangi jumlah air dan pasir yang dibutuhkan.

1.2

JENIS-JENIS BETON

a. Beton ringan

Berat jenisnya<1900 kg/m3, dipakai untuk elemen non-struktural. Dibuat

dengan cara-cara berikut: membuat gelembung udara dalam adukan semen, menggunakan agregat ringan (tanah liat bakar/batu apung) atau pembuatan beton non-pasir.

b. Beton normal

Berat jenisnya 2200-2500 kg/m3, dipakai hampir pada semua bagian

struktural bangunan.

c. Beton berat

Berat jenis>2500 kg/m3, dipakai untuk struktur tertentu, misal: struktur

yang harus tahan terhadap radiasi atom. d. Beton jenis lain

o Beton massa (mass concrete)

Beton yang dituang dalam volume besar, biasanya untuk pilar, bendungan dan pondasi turbin pada pembangkit listrik. Pada saat pengecoran beton jenis ini, pengendalian diutamakan pada pengelolaan panas hidrasi yang timbul, karena semakin besar massa beton maka suhu didalam beton semakin tinggi. Bila perbedaan suhu didalam beton dan suhu di

permukaan beton >20 oC dapat menimbulkan terjadinya tegangan tarik

Retak beton juga dapat timbul akibat penyusutan beton (shrinkage) yang dipengaruhi oleh kelembaban beton saat pengerasan berlangsung.

Selain itu, besarnya volume beton saat pengecoran mass concrete akan

beresiko timbulnya cold-joint pada permukaan beton baru dengan beton lama

mengingat waktu setting beton yang singkat (±2 jam), sehingga perlu direncanakan metode pengecoran yang sesuai dengan perilaku beton tersebut. Berdasarkan hal-hal diatas, maka langkah preventif untuk menghindari terjadinya retak beton dapat dikategorikan atas pemilihan komposisi beton (nilai

slump, pemberian admixture, FAS) dan praktek pelaksanaan di lapangan (suhu

udara saat pengecoran, curing, menggunakan bekisting dengan kemampuan

isolasi yang bagus dan menyiapkan construction joint) . Pemberian tulangan ekstra untuk menahan gaya tarik akibat panas hidrasi dapat juga dilakukan sebagai salah satu pertimbangan struktural.

o Ferosemen (ferrocement)

Mortar semen yang diberi anyaman kawat baja. Beton ini mempunyai ketahanan terhadap retakan, ketahanan terhadap patah lelah, daktilitas, fleksibilitas dan sifat kedap air yang lebih baik dari beton biasa.

o Beton serat (fibre concrete)

Komposit dari beton biasa dan bahan lain yang berupa serat, dapat berupa serat plastik/baja. Beton serat lebih daktail daripada beton biasa, dipakai pada bangunan hidrolik, landasan pesawat, jalan raya dan lantai jembatan.

o Beton siklop

Beton biasa dengan ukuran agregat yang relatif besar-besar. Agregat kasar dapat sebesar 20 cm. Beton ini digunakan pada pembuatan bendungan dan pangkal jembatan.

o Beton hampa

Seperti beton biasa, namun setelah beton tercetak padat, air sisa reaksi

hidrasi disedot dengan cara vakum (vacuum method)

o Beton ekspose

Beton ekspose adalah beton yang tidak memerlukan proses finishing,

biasanya beton ini dihasilkan dengan menggunakan bahan bekisting yang dapat menghasilkan permukaan beton yang halus (misal baja dan multiplek film). Beton ini sering dijumpai pada gelagar jembatan, lisplang, kolom dan balok bangunan

1.3

SIFAT-SIFAT BETON

a. Beton Segar

o Kemudahan pengerjaan/Workability,umumnya dinyatakan dalam besaran

nilai slump (cm) dan dipengaruhi oleh:

• Jumlah air yang dipakai. Makin banyak air, beton makin mudah

dikerjakan

• Penambahan semen. Semen bertambah, air juga ditambah agar FAS

tetap, maka beton makin mudah dikerjakan

• Gradasi campuran pasir dan kerikil

• Pemakaian butir maksimum kerikil yang dipakai

Pengetahuan umum beton I-4

Gambar 1.4. Strength vs Workability

o Segregasi, kecenderungan agregat kasar untuk memisahkan diri dari

campuran adukan beton, peluang segregasi diperbesar dengan:

• Campuran yang kurus/kurang semen

• Pemakaian air yang terlalu banyak

• Semakin besar butir kerikil yang dipakai

• Campuran yang kasar, atau kurang agregat halus

• Tinggi jatuh pengecoran beton yang terlalu tinggi

o Bleeding, kecenderungan air campuran untuk naik keatas (memisahkan

diri) pada beton segar yang baru saja dipadatkan. Hal ini dapat dikurangi dengan cara:

• Memberi lebih banyak semen dalam campuran

• Menggunakan air sesedikit mungkin

• Menggunakan pasir lebih banyak

• Menyesuaikan intensitas dan durasi penggetaran pemadatan sesuai

dengan nilai slump campuran b. Beton Keras

1). Sifat jangka pendek

o Kuat tekan, dipengaruhi oleh:

• Perbandingan air semen dan tingkat pemadatan

• Jenis semen dan kualitasnya

• Jenis dan kekasaran permukaan agregat

• Umur (pada keadaan normal, kekuatan bertambah sesuai dengan

umurnya). Lihat Gambar 1.5

• Suhu (kecepatan pengerasan bertambah dengan naiknya suhu)

o Kuat tarik

Kuat tarik beton berkisar 1/18 kuat tekan beton saat umurnya masih muda dan menjadi 1/20 sesudahnya. Kuat tarik berperan penting dalam menahan retak-retak akibat perubahan kadar air dan suhu

o Kuat geser

Didalam prakteknya, kuat tekan dan tarik selalu diikuti oleh kuat geser. 2) Sifat jangka panjang

o Rangkak, adalah peningkatan deformasi (regangan) secara bertahap

terhadap waktu akibat beban yang bekerja secara konstan, dipengaruhi oleh:

• Kekuatan. Rangkak berkurang bila kuat tekan makin besar

• Perbandingan campuran. Bila FAS berkurang maka rangkak berkurang

• Agregat. Rangkak bertambah bila agregat halus dan semen bertambah

banyak

• Umur. Kecepatan rangkak berkurang sejalan dengan umur beton

o Susut, adalah berkurangnya volume beton jika terjadi kehilangan

kandungan uap air akibat penguapan, dipengaruhi oleh:

• Agregat. Berperan sebagai penahan susut pasta semen

• Faktor air semen. Efek susut makin besar jika FAS makin besar

• Ukuran elemen beton. Laju dan besarnya penyusutan berkurang jika

volume elemen beton makin besar

Pengetahuan umum beton I-6

Beton yang Baik

1. Bahan pengisi baik

• kekerasan butiran

• gradasi

• kepadatan butiran

• bentuk butiran

2. Bahan perekat baik

• semen sesuai

• FAS sesuai

3. Lekatan / ikatan baik

• kekasaran permukaan butiran baik

• material alam bersih

4. Pemeliharaan baik

1.4

HIDRASI

Proses Hidrasi

Adalah reaksi kimia antara partikel semen dan air menghasilkan pasta semen / bahan pengikat

2(3CaO.SiO2)+6H2O 3Ca.2SiO2.3H2O+3Ca(OH)2+panas hidrasi

kalsium silikat (unsur utama semen) + air kalsium silikat hidrat (bahan pengikat) + kapur bebas (pengisi pasif) + panas hidrasi

Panas Hidrasi

Adalah efek samping dari proses hidrasi yaitu berupa pelepasan panas / kalori dari reaksi hidrasi

Jumlah panas kalori yang dikeluarkan tergantung :

• jenis / tipe semen ( kandungan FM, C3A dan C3S)

• FAS

• temperatur curing

Efek panas hidrasi yg terlalu tinggi terhadap beton adalah timbulnya retak-retak

1.5

KUAT TEKAN BETON

Suatu nilai yang ditunjukkan oleh besarnya beban tekan yang dapat dipikul oleh benda uji/sample dari beton tersebut sampai runtuh

Notasi Kuat Tekan Beton

z K : adalah suatu nilai statistik dari suatu kumpulan hasil kuat tekan benda uji kubus

dalam jumlah tertentu pada umur 28 hari dengan nilai gagal yang diijinkan

sebesar 5 %, satuan kg/cm2.

Contoh: K500, maka σbk=500 kg/cm2

z C : sama dengan K, hanya disini biasanya dipakai untuk benda uji berbentuk

silinder

Pada contoh diatas, bila K500 bila dikonversikan menjadi nilai C maka

C=500x0.83=415 kg/cm2, maka f’c=415 kg/cm2, dengan 0.83 adalah nilai konversi

dari bentuk kubus menjadi silinder.

Kuat Tekan Beton yang Disyaratkan

:

Adalah nilai kuat tekan dari satu atau sekumpulan benda uji yang telah ditetapkan

Mutu Beton Ao dan Bo

Adalah mutu beton dengan K< 125 yang biasanya dipakai untuk elemen bangunan non-struktural

Mutu Beton yang Lebih Tinggi

:

K125-<K175, digunakan sebagai lantai kerja atau penimbunan kembali dengan

beton

K175-<K250, umumnya digunakan sebagai struktur beton tanpa tulangan, misal:

beton siklop, trotoar dan pasangan batu kosong yang diisi adukan dan pasangan batu

K250-<K400, umumnya digunakan untuk beton bertulang, misal: pelat lantai

jembatan, gelagar beton bertulang, diafragma, kerb beton pracetak, gorong-gorong beton bertulang dan bangunan bawah jembatan

K400-K800, umumnya digunakan untuk beton prategang, seperti tiang pancang

beton prategang, gelagar beton prategang, pelat beton prategang dan sejenisnya

2.1

SEMEN

Berfungsi sebagai bahan pengikat HIDRAULIS dari berbagai macam agregat a. Semen harus memenuhi salah satu dari ketentuan berikut:

o SNI 15-2049-1994. Semen Portland.

o ASTM C595. Spesifikasi semen blended hidrolis, kecuali tipe S dan SA.

yang tidak diperuntukkan sebagai unsur pengikat utama struktur beton.

o ASTM C845. Spesifikasi semen hidrolis ekspansif.

b. Tipe Semen Portland sesuai jenis pekerjaannya adalah:

Tabel 2.1 Tipe Portland Semen

Tipe

PC Syarat Penggunaan Pemakaian

I Kondisi biasa, tidak

memerlukan

persyaratan khusus

Perkerasan jalan, gedung, jembatan biasa dan konstruksi tanpa serangan sulfat

II Serangan sulfat

konsentrasi sedang

Bangunan tepi laut, dam, bendungan, irigasi dan beton massa

III Kekuatan awal tinggi Jembatan dan pondasi dengan

beban berat

IV Panas hidrasi rendah Pengecoran yang menuntut

panas hidrasi rendah dan

diperlukan setting time yang lama

V Ketahanan yang tinggi

terhadap sulfat

Bangunan dalam lingkungan asam, tangki bahan kimia dan pipa bawah tanah

c. Penyimpanan semen:

o Silo harus kedap air

o Lantai gudang tidak lembab

o Tinggi timbunan sak semen maksimum 2 m

o Suhu ruang tidak boleh lebih dari 70 oC

o Kapasitas gudang mampu untuk stok 20 hari dan tergantung

kelancaran pengiriman

o Stok yang telah disimpan lebih dari 3 bulan tidak boleh dipakai

d. Setting Time Semen

Waktu yang dibutuhkan oleh semen untuk mulai mengadakan proses pengikatan

Setting time :

z setting time awal (initial) z setting time akhir (final)

Pemilihan material II-2

z Setting time awal

Waktu yang dibutuhkan semen sejak saat bereaksi dengan air sampai didapat pasta semen yg mulai kaku dan mulai tidak dapat dikerjakan (kehilangan sebagian sifat plastisnya)

z Setting time akhir

Waktu yg dibutuhkan semen sejak bereaksi dengan air sampai didapat suatu padatan dari pasta semen yang utuh dan tidak dapat dirubah bentuknya

P r o s e s h a r d e n i n g F i n a l s e t t i n g t i m e d i d a p a t p a s t a s e m e n F S T y g p a d a t d a n u t u h d a n b e n t u k n y a t i d a k d a p a t d i r u b a h I n i t i a l s e e t i n g t i m e P a s t a s e m e n m u l a i t i d a k d a p a t d i r u b a h t a p i m a s i h a d a b a g i a n y a n g p l a s t i s D o r m a n P e r i o d e P e r i o d e d i m a n a p a s t a s e m e n m a s i h p l a s t i s d a n m a s i h b i s a d i b e n t u k I S T D P T i t i k P C m u l a i b e r e a k s i d e n g a n a i r

Gambar 2.1. Setting Time Semen

Tabel 2.2 Perkiraan Komposisi Berbagai Tipe Standar Semen Portland

Type Tricalcium Silicate (C3S) % Dicalcium Silicate (C2S) % Tricalcium Aluminate (C3A) % Tetracalcium Aluminoferrite (C4AF) % Air permeability specific surface m2/kg I 42-65 10-30 0-17 6-18 300-400 II 35-60 15-35 0-8 6-18 280-380 III 45-70 10-30 0-15 6-18 450-600 IV 20-30 50-55 3-6 8-15 280-320 V 40-60 15-40 0-5 10-18 290-350

• memperoleh workability yang baik

2.2

AGREGAT

Butiran mineral dengan ukuran diameter & gradasi butiran tertentu yang apabila dicampur dengan semen & air akan menghasilkan beton

Tujuan penggunaan agregat

• sumber kekuatan dari beton

• menghemat semen

• memperkecil tingkat penyusutan beton

• mencapai kepadatan beton yang maksimal

a. Agregat harus memenuhi salah satu dari ketentuan berikut:

o ASTM C33. Spesifikasi agregat untuk beton

o SNI 03-2461-1991. Spesifikasi agregat ringan untuk beton struktur.

b. Spesifikasi umum:

o Material dari bahan alami dengan kekasaran permukaan yang optimal

sehingga kuat tekan beton besar.

o Butiran tajam, keras, kekal (durable) dan tidak bereaksi dengan material

beton lainnya.

o Berat jenis agregat tinggi yang berarti agregat padat sehingga beton

yang dihasilkan padat dan awet.

o Gradasi sesuai spesifikasi teknik yang diminta (dapat dilihat pada poin

2.2a) dan hindari gap graded aggregate karena akan membutuhkan

semen lebih banyak untuk mengisi rongga dan harga satuan beton akan menjadi lebih mahal.

o Bentuk yang baik adalah bulat, karena akan saling mengisi rongga dan

jika ada bentuk yang pipih dan lonjong dibatasi maksimal 15% berat total agregat.

o Kadar lumpur agregat tidak boleh melampaui standar pada Butir (a),

karena akan berpengaruh pada kuat tekan beton. Lihat Gambar 2.2

c. Ukuran maksimum agregat kasar harus tidak melebihi:

o 1/5 jarak terkecil antara sisi-sisi cetakan, ataupun

o 1/3 ketebalan pelat lantai, ataupun

o ¾ jarak bersih minimum antara tulangan-tulangan,

kawat-kawat, bundel tulangan, tendon-tendon prategang atau selongsong-selongsong.

Pemilihan material II-4

Gambar 2.2. Grafik Perbandingan Kuat Tekan Beton

( Penelitian Pengaruh Perbedaan Kadar Lumpur Pasir)

a. Agregat Kasar

Agregat dengan φ butiran >5 mm

Jenis agregat kasar:

1. Alami ⇒ hasil desintegrasi alam (kerikil), dengan penggolongan:

- kerikil halus ⇒φ 0,5 - 10 mm

- kerikil sedang ⇒φ 10 - 20 mm

- kerikil kasar ⇒φ 20 - 40 mm

- kerikil kasar sekali ⇒φ 40 - 70 mm

2. Hasil pemecahan ⇒ dengan stone crusher, dengan penggolongan:

⇒φ 0,5 - 10 mm (screen)

⇒φ 10 - 20 mm

⇒φ 20 - 40 mm

⇒φ 40 - 80 mm

b. Agregat Halus

Agregat dengan φ butiran antara 0,14 s/d 5,0 mm

Jenis agregat halus :

z buatan → pasir hasil pemecahan

z alami → pasir gunung, pasir sungai, pasir laut

Agregat halus sangat berperanan dalam menentukan :

z kemudahan pengerjaan →workability

z kekuatan beton →strength

Pemakaian Kerikil dibanding Batu Pecah

z Keuntungan:

z harga lebih murah

z dengan workability yg sama pasta semen terpakai lebih sedikit

⇒ harga beton per m3 akan lebih murah

z Kerugian:

z kontinuitas pengadaan kurang terjamin

z ukuran butiran amat bervariatif

z permukaannya relative halus sehingga daya ikatnya kurang ⇒

sulit mencapai mutu beton tinggi

z kandungan lumpur relatif tinggi

2.3

AIR

Fungsi air dalam beton:

• Bahan penghidrasi semen, agar semen bisa berfungsi sebagai

bahan pengikat

• Bahan pelumas, yaitu mempermudah proses pencampuran agregat

& semen serta mempermudah pelaksanaan pengecoran beton (workability)

a. Air untuk campuran beton harus bersih dan bebas dari bahan-bahan yang merusak yang mengandung oli, asam, alkali, garam, bahan organik atau bahan-bahan lainnya yang merugikan terhadap beton ataupun tulangan. b. Air pencampur yang digunakan untuk beton prategang atau pada beton

yang didalamnya tertanam logam alumunium, termasuk air bebas yang terkandung didalam agregat, tidak boleh mengandung ion klorida dalam jumlah yang membahayakan.

Pemilihan material II-6

Tabel 2.3. Kandungan Ion Klorida Maksimum untuk Perlindungan Baja

Tulangan Terhadap Korosi Jenis Komponen

Struktur

Ion Klorida terlarut (Cλ-)

pada Beton % thd Berat Semen

Beton prategang 0.06

Beton bertulang yang terpapar klorida selama masa layannya

0.15 Beton bertulang yang dalam

kondisi kering atau terlindung dari air selama masa layannya

1.00 Konstruksi beton bertulang

lainnya 0.30

Catatan: Untuk beton keras umur 28 hingga 42 hari

Bila dilakukan pengujian untuk menentukan kandungan ion klorida yang dapat larut dalam air, prosedur uji harus sesuai dengan ASTM C1218

c. Air yang tidak dapat diminum tidak boleh digunakan pada beton, kecuali ketentuan berikut terpenuhi:

o Pemilihan proporsi campuran beton harus didasarkan pada campuran

beton yang menggunakan air dari sumber yang sama.

o Hasil pengujian pada umur 7 dan 28 hari pada kubus uji mortar harus

mempunyai kekuatan sekurang-kurangnya sama dengan 90% kekuatan benda uji yang dibuat dengan air yang dapat diminum. Perbandingan uji kekuatan tersebut harus dilakukan pada adukan serupa, terkecuali pada air pencampur, yang dibuat dan diuji sesuai dengan ”Metode uji kuat tekan untuk mortar semen hidrolis (menggunakan spesimen kubus dengan ukuran sisi 50 cm)” ASTM C109

o Bila terpaksa menggunakan air laut, disarankan hanya untuk beton

tanpa tulangan dengan kandungan maksimal garam terlarut 35.000 ppm

o Hindari penggunaan air dengan dengan pH≤3

Jumlah Air Optimum (JAO)

Adalah jumlah air dalam suatu rancangan campuran beton yang menghasilkan

tingkat kemudahan pengecoran yang sesuai dengan tuntutan (dinyatakan dengan

SLUMP)

• Jika jumlah air<JAO

o Dalam batas tertentu kuat tekan akan naik

o Pengecoran lebih sulit

o Daya pelumasan material oleh air berkurang (ditunjukkan oleh nilai slump

yang lebih kecil)

o Proses pengecoran dituntut lebih singkat dan diperlukan pemadatan ekstra

agar didapat beton yang tidak keropos

• Jika jumlah air>JAO

o Kuat tekan beton akan turun

o Pengecoran lebih mudah

o Bisa terjadi segregasi (pemisahan butiran)

o Cenderung terjadi penyusutan (air kelebihan akan menguap meninggalkan

pori-pori beton)

2.4

BAHAN TAMBAHAN

a. Spesifikasi umum:

Kalsium klorida atau bahan tambahan yang mengandung klorida tidak boleh digunakan pada beton prategang, beton dengan aluminium tertanam, atau beton yang dicor dengan menggunakan bekisting baja galvanis.

b. Jenis-jenis bahan tambahan:

Ada dua kategori bahan tambahan, yaitu admixture dan aditif. Admixture

merupakan bahan tambahan kimiawi yang dapat mengubah sifat beton secara

kimia sedangkan aditif merupakan bahan tambahan yang hanya berfungsi

sebagai filler dan tidak mengubah sifat secara kimiawi.

Macam-macam admixture:

o Water Reducer/Plasticiser/Super Plasticiser

Berfungsi mengurangi jumlah air dan semen dengan kekuatan beton yang dihasilkan tetap dan meningkatkan keplastisan beton untuk pengecoran di tempat-tempat yang sulit (karena pengecoran tersebut membutuhkan nilai slump tinggi sehingga bahan tambahan ini lebih dipilih daripada menambah air).

o Viscosity Modifying Admixture (VMA)

Memodifikasi kohesi (biasanya digunakan untuk self-compacting concrete)

tanpa mengubah fluiditas secara signifikan.

o Retarder

Memperlambat pengikatan awal, digunakan untuk pengecoran jarak jauh dan

Pemilihan material II-8

Ketiga bahan tambahan diatas ataupun campuran ketiganya harus memenuhi ASTM C494. Spesifikasi bahan tambahan kimiawi untuk beton atau ASTM C1017. Spesifikasi untuk bahan tambahan kimiawi untuk menghasilkan beton dengan kelecakan yang tinggi.

o Accelerator

Mempercepat pengikatan dan pengerasan awal beton, digunakan untuk pengecoran yang berhubungan dengan air/efisiensi waktu pemakaian cetakan.

o Air Entraining

Menambah gelembung udara pada beton, dapat mengurangi bleeding,

mengurangi kebutuhan air dan mengurangi segregasi. Digunakan untuk

pengecoran dengan concrete pump. Harus memenuhi SNI 03-2496-1991.

Spesifikasi bahan tambahan pembentuk gelembung untuk beton.

Macam-macam aditif:

o Abu Terbang

Harus memenuhi ASTM C618. Spesifikasi untuk abu terbang dan pozzolan alami murni atau terkalsinasi untuk digunakan sebagai bahan tambahan mineral pada beton semen portland. Meningkatkan kohesi dan mengurangi sensitivitas terhadap perubahan-perubahan kadar air, tetapi harus dijaga agar kadarnya tidak terlalu tinggi dapat menyebabkan pasta menjadi terlalu kohesif sehingga dapat menghambat daya alir.

o Mineral filler

Misalnya batu kapur, dolomite, dll. Distribusi ukuran partikel, bentuk dan daya serap air mempengaruhi kebutuhan air.

o Kerak Tungku Pijar yang diperhalus

Harus memenuhi ASTM C989. Spesifikasi untuk kerak tungku pijar yang diperhalus untuk digunakan pada beton dan mortar. Mengurangi panas

hidrasi, tetapi setting time menjadi lebih lama, pemakaian aditif jenis ini

juga meningkatkan resiko segregasi.

o Silica Fume

Harus sesuai dengan ASTM C1240. Spesifikasi untuk silika fume untuk

digunakan pada beton dan mortar semen-hidrolis. Meningkatkan kohesi dan daya tahan segregasi, serta mengurangi atau menghilangkan

bleeding tetapi jika terlalu banyak dapat menimbulkan percepatan

pembentukan kerak di permukaan beton, yang akan menghasilkan

cold-joint atau cacat permukaan.

o Aditif lainnya

Metakaolin, pozzolan alami, dan bahan pengisi halus lainnya dapat digunakan, tetapi akibat-akibat yang ditimbulkan perlu dievaluasi secara khusus dan hati-hati terhadap akibat jangka pendek dan panjang yang timbul terhadap beton.

2.5

SERAT

Baik serat metalik maupun polymer dapat digunakan.

Serat polymer dapat digunakan untuk membantu mencegah settlement

dan retak/crack akibat plastic shrinkage.

Serat besi maupun serat polymer struktural berukuran panjang digunakan

untuk memodifikasi daktilitas beton yang telah mengeras. Jumlah dan ukuran panjangnya dipilih berdasarkan ukuran maksimum agregat dan syarat struktural.

Perencanaan campuran beton III-0

00

3.1

TATA CARA PEMBUATAN RENCANA

CAMPURAN BETON NORMAL,

SNI T-15-1990-03

a. Penentuan kuat tekan beton yang disyaratkan (fc’) pada umur tertentu Yaitu kuat tekan beton dengan kemungkinan lebih rendah dari nilai itu hanya sebesar 5% saja.

b. Penetapan deviasi standar (sd)

Ditetapkan berdasarkan tingkat mutu pengendalian pelaksanaan pencampuran betonnya.

Tabel 3.1 Nilai Deviasi Standar

Tingkat Pengendalian Mutu Pekerjaan Sd (Mpa)

Memuaskan 2.8 Sangat baik 3.5 Baik 4.2 Cukup 5.6 Jelek 7.0 Tanpa kendali 8.4

1). Jika pelaksana mempunyai catatan data hasil pembuatan beton serupa pada masa yang lalu. Jumlah data hasil uji minimum 30 buah (satu data hasil uji kuat tekan adalah hasil rata-rata dari uji tekan dua silinder yang dibuat dari contoh beton yang sama dan diuji pada umur 28 hari atau umur pengujian lain yang ditetapkan). Jika jumlah data uji kurang dari 30, maka dilakukan koreksi dengan suatu faktor pengali nilai deviasi standar.

Tabel 3.2 Faktor Pengali Deviasi Standar

Jumlah Data 30 25 20 15 <15

Faktor Pengali 1.0 1.03 1.08 1.16 Tidak boleh

2). Jika pelaksana tidak mempunyai catatan hasil pengujian beton serupa pada masa yang lalu/bila data hasil uji kurang dari 15 buah, maka nilai margin langsung diambil sebesar 12 Mpa.

Perencanaan campuran beton III-2

c. Penghitungan nilai tambah (M)

o Jika nilai tambah sudah ditetapkan sebesar 12 Mpa, maka langsung ke

Langkah d

o Jika nilai tambah dihitung berdasarkan deviasi standar Sd, maka

dilakukan dengan rumus berikut:

M = k * Sd

Dengan: M = Nilai tambah, Mpa

k = 1.64

Sd = deviasi standar, MPa

d. Penetapkan kuat tekan rata-rata yang direncanakan fcr’ = fc’ + M

Dengan: fcr’ = Kuat tekan rata-rata, MPa

fc’ = Kuat tekan yang disyaratkan, MPa

M = Nilai tambah, Mpa

e. Penetapan jenis semen Portland

Lihat macam-macam semen pada Poin 2.1.b f. Penetapan jenis agregat

Lihat poin 2.2 dan dipilih agregat alami atau batu pecah.

g. Tetapkan faktor air semen dengan salah satu dari dua cara berikut:

o Berdasarkan jenis semen yang dipakai dan kuat tekan rata-rata silinder

beton yang direncanakan pada umur tertentu. Lihat Gambar 3.1

Gambar 3.1 Hubungan Faktor Air Semen dan Kuat Tekan Rata-Rata Silinder Beton (Sebagai Perkiraan FAS)

o Berdasarkan jenis semen, jenis agregat kasar dan kuat tekan rata-rata yang

direncanakan pada umur tertentu. Lihat Tabel 3.3 dan Gambar 3.2

Langkahnya sebagai berikut:

• Tabel 3.3 Dengan data jenis semen, jenis agregat kasar dan umur beton yang dikehendaki, dibaca perkiraan kuat tekan silinder beton yang akan diperoleh jika dipakai faktor air semen 0.5.

Tabel 3.3 Perkiraan Kuat Tekan Beton (MPa) dengan FAS 0.5 Umur (hari) Jenis

Semen Jenis Agregat Kasar 3 7 28 91

Alami 17 23 33 40 I, II, V Batu pecah 19 27 37 45 Alami 21 28 38 44 III Batu pecah 25 33 44 48

• Gambar 3.2 Lukislah titik A pada Gambar 3.2, dengan FAS 0.5

sebagai absis dan kuat tekan beton yang diperoleh dari Tabel 3.3

sebagai ordinat. Dari titik A dibuat grafik baru yang bentuknya sama dengan dua grafik yang sudah ada didekatnya. Selanjutnya tarik garis mendatar dari sumbu tegak di kiri pada kuat tekan rata-rata yang dikehendaki sampai memotong grafik baru tersebut, lalu ditarik kebawah untuk mendapatkan FAS yang dicari.

Perencanaan campuran beton III-4

h. Penetapan faktor air semen maksimum

Lihat Tabel 3.4 Jika FAS maksimum ini lebih rendah dari langkah g, maka

FAS maksimum ini yang digunakan.

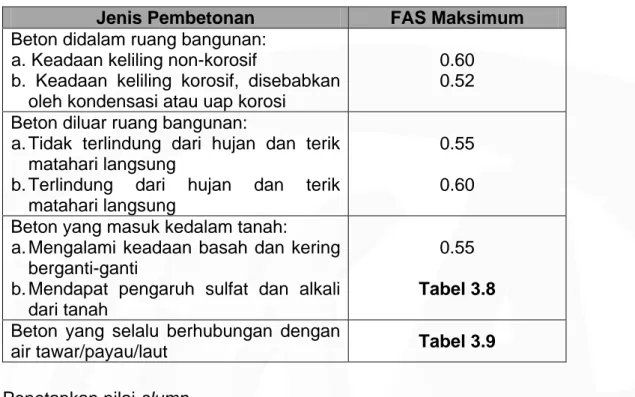

Tabel 3.4 FAS Maksimum untuk Berbagai Pembetonan & Lingkungan Khusus

Jenis Pembetonan FAS Maksimum

Beton didalam ruang bangunan: a. Keadaan keliling non-korosif

b. Keadaan keliling korosif, disebabkan oleh kondensasi atau uap korosi

0.60 0.52 Beton diluar ruang bangunan:

a. Tidak terlindung dari hujan dan terik matahari langsung

b. Terlindung dari hujan dan terik

matahari langsung

0.55 0.60 Beton yang masuk kedalam tanah:

a. Mengalami keadaan basah dan kering berganti-ganti

b. Mendapat pengaruh sulfat dan alkali

dari tanah

0.55

Tabel 3.8

Beton yang selalu berhubungan dengan

air tawar/payau/laut Tabel 3.9

i. Penetapkan nilai slump

Penetapan nilai slump dilakukan dengan memperhatikan pelaksanaan pembuatan, pengangkutan, penuangan, pemadatan dan jenis strukturnya. Misal: pengecoran dengan conncrete pump membutuhkan nilai slump besar, pemadatan dengan vibrator dapat dilakukan dengan nilai slump

yang agak kecil. Lihat Tabel 3.5 sebagai pertimbangan.

Tabel 3.5 Penetapan Nilai Slump

Pemakaian Beton Maks Min

Dinding, plat fondasi dan fondasi

telapak bertulang 12.5 5.0

Fondasi telapak tidak bertulang,

kaison dan struktur dibawah tanah 9.0 2.5

Pelat, balok, kolom dan dinding 15.0 7.5

Pengerasan jalan 7.5 5.0

Pembetonan masal 7.5 2.5

Tabel 3.6 Perkiraan Kebutuhan Air Per Meter Kubik Beton (Liter)

Slump (mm) Besar Ukuran Maksimum Kerikil (mm) Jenis Batuan 0-10 10-30 30-60 60-180 10 Alami Batu pecah 150 180 180 205 205 230 225 250 20 Alami Batu pecah 135 170 160 190 180 210 195 225 40 Alami Batu pecah 115 155 140 175 160 190 175 205 Catatan:

• Koreksi suhu diatas 20oC, setiap kenaikan 5OC harus ditambah air 5

liter per m3 adukan beton

• Kondisi permukaan: untuk permukaan agregat yang kasar harus

ditambah air ± 10 liter per m3 adukan beton

j. Penetapan besar butir agregat maksimum

Penetapan besar butir agregat maksimum dilakukan berdasarkan nilai terkecil dari ketentuan pada poin 2.2.c

k. Penetapan jumlah air yang diperlukan per meter kubik beton, berdasarkan ukuran maksimum agregat, jenis agregat dan slump yang

diinginkan. Lihat Tabel 3.6

Jika menggunakan agregat halus dan agregat kasar dari jenis yang berbeda (alami dan pecahan), maka jumlah air yang diperkirakan diperbaiki dengan rumus:

A = 0.67Ah + 0.33 Ak

Dengan: A = Jumlah air yang dibutuhkan (lt/m3)

Ah = Jumlah air yang dibutuhkan menurut jenis agregat halusnya

Perencanaan campuran beton III-6

l. Hitung berat semen yang diperlukan

Dihitung dengan membagi jumlah air dari Langkah k dengan FAS yang diperoleh pada Langkah g dan h

m. Hitung kebutuhan semen minimum

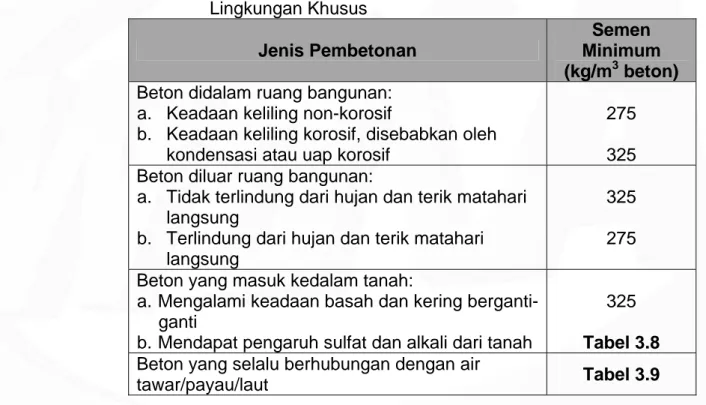

Ditetapkan dengan Tabel 3.7-3.9. Kebutuhan semen minimum ini

ditetapkan untuk menghindari beton dari kerusakan akibat lingkungan khusus, misalnya: lingkungan korosif, air payau dan air laut.

Tabel 3.7 Kebutuhan Semen Minimum untuk Berbagai Pembetonan dan Lingkungan Khusus

Jenis Pembetonan

Semen Minimum (kg/m3 beton)

Beton didalam ruang bangunan: a. Keadaan keliling non-korosif

b. Keadaan keliling korosif, disebabkan oleh kondensasi atau uap korosif

275 325 Beton diluar ruang bangunan:

a. Tidak terlindung dari hujan dan terik matahari langsung

b. Terlindung dari hujan dan terik matahari

langsung

325 275 Beton yang masuk kedalam tanah:

a. Mengalami keadaan basah dan kering berganti-ganti

b. Mendapat pengaruh sulfat dan alkali dari tanah

325

Tabel 3.8

Beton yang selalu berhubungan dengan air

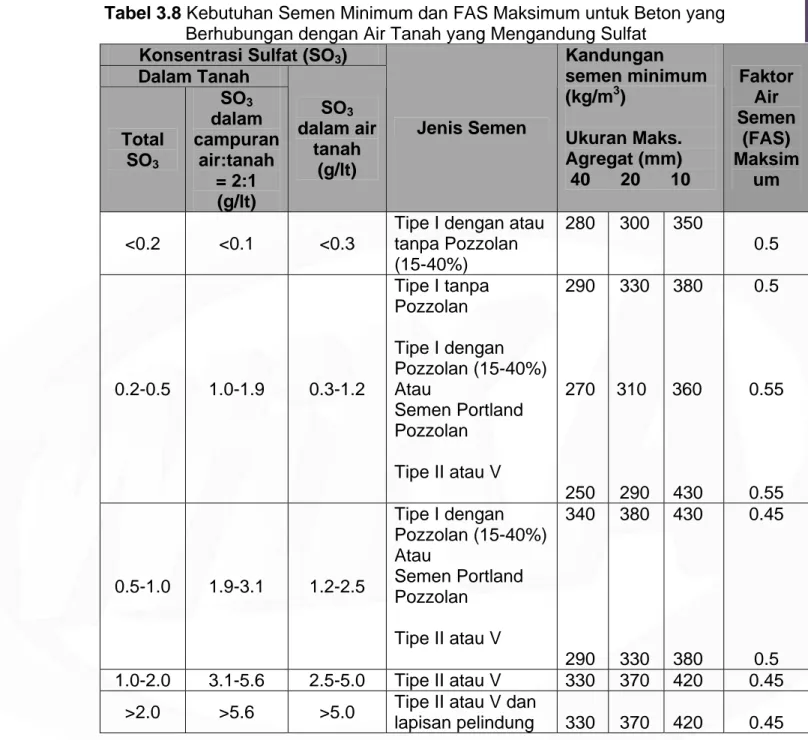

Tabel 3.8 Kebutuhan Semen Minimum dan FAS Maksimum untuk Beton yang Berhubungan dengan Air Tanah yang Mengandung Sulfat

Konsentrasi Sulfat (SO3)

Dalam Tanah Total SO3 SO3 dalam campuran air:tanah = 2:1 (g/lt) SO3 dalam air tanah (g/lt) Jenis Semen Kandungan semen minimum (kg/m3) Ukuran Maks. Agregat (mm) 40 20 10 Faktor Air Semen (FAS) Maksim um <0.2 <0.1 <0.3

Tipe I dengan atau tanpa Pozzolan (15-40%) 280 300 350 0.5 0.2-0.5 1.0-1.9 0.3-1.2 Tipe I tanpa Pozzolan Tipe I dengan Pozzolan (15-40%) Atau Semen Portland Pozzolan Tipe II atau V 290 270 250 330 310 290 380 360 430 0.5 0.55 0.55 0.5-1.0 1.9-3.1 1.2-2.5 Tipe I dengan Pozzolan (15-40%) Atau Semen Portland Pozzolan Tipe II atau V 340 290 380 330 430 380 0.45 0.5 1.0-2.0 3.1-5.6 2.5-5.0 Tipe II atau V 330 370 420 0.45

>2.0 >5.6 >5.0 Tipe II atau V dan

Perencanaan campuran beton III-8

n. Penyesuaian kebutuhan semen

Apabila kebutuhan semen yang diperoleh dari Langkah l ternyata lebih sedikit daripada Langkah m, maka kebutuhan semen harus dipakai yang minimum (yang nilainya lebih besar)

o. Penyesuaian jumlah air atau FAS

Jika jumlah semen ada perubahan akibat Langkah n, maka nilai faktor air semen berubah. Dalam hal ini dilakukan dua cara berikut:

• Cara pertama, faktor air semen dihitung kembali dengan cara membagi

jumlah air dengan jumlah semen minimum

• Cara kedua, jumlah air disesuaikan dengan mengalikan jumlah semen

minimum dengan faktor air semen

Catatan: Cara pertama akan menurunkan faktor air semen, sedangkan cara kedua akan menaikkan jumlah air yang diperlukan

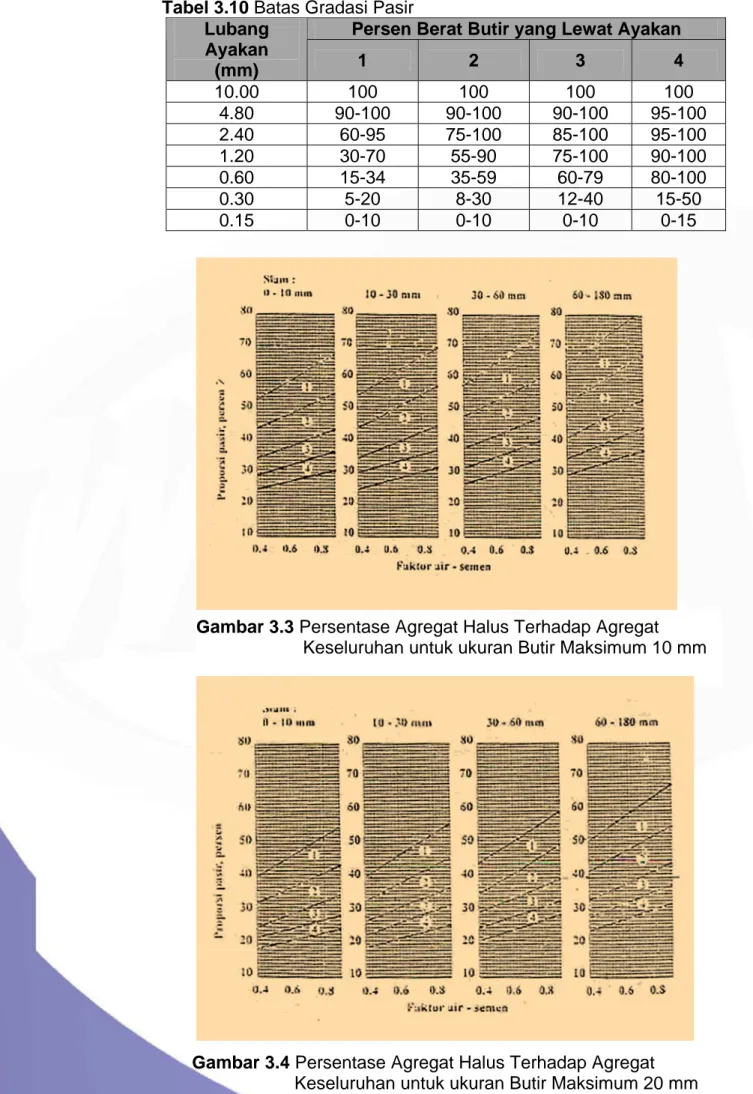

p. Penentuan daerah gradasi agregat halus

Klasifikasikan daerah gradasi agregat dengan menggunakan Tabel 3.10.

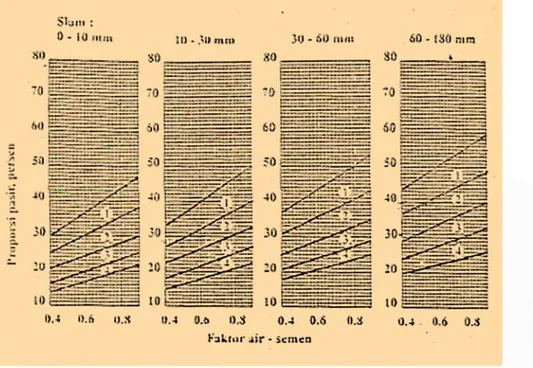

q. Perbandingan agregat halus dan agregat kasar

Diperlukan untuk memperoleh gradasi agregat campuran yang baik. Pada langkah ini dicari nilai banding antara berat agregat halus dan berat agregat campuran. Penetapan dilakukan dengan memperhatikan besar butir maksimum agregat kasar, nilai slump, FAS dan daerah gradasi

agregat halus. Berdasarkan data tersebut dan Gambar 3.3-3.5 dapat

diperoleh persentase berat agregat halus terhadap berat agregat campuran

Tabel 3.9 Kebutuhan Semen Minimum dan FAS Maksimum untuk Beton Bertulang/Prategang Kedap Air

Berhubungan dengan:

FAS

Maksimum Tipe Semen

Kandungan semen minimum Ukuran Maksimum

Agregat (mm) 40 20

Air tawar 0.50 Semua tipe I-V 280 300

Air payau

0.45

0.50

Tipe I + Pozzolan (15-40%)

Atau Semen Portland Pozzolan

Tipe II atau V

340 380

290 330

Tabel 3.10 Batas Gradasi Pasir

Persen Berat Butir yang Lewat Ayakan Lubang Ayakan (mm) 1 2 3 4 10.00 100 100 100 100 4.80 90-100 90-100 90-100 95-100 2.40 60-95 75-100 85-100 95-100 1.20 30-70 55-90 75-100 90-100 0.60 15-34 35-59 60-79 80-100 0.30 5-20 8-30 12-40 15-50 0.15 0-10 0-10 0-10 0-15

Gambar 3.3 Persentase Agregat Halus Terhadap Agregat Keseluruhan untuk ukuran Butir Maksimum 10 mm

Gambar 3.4 Persentase Agregat Halus Terhadap Agregat Keseluruhan untuk ukuran Butir Maksimum 20 mm

Perencanaan campuran beton III-10

Gambar 3.5 Persentase Agregat Halus Terhadap Agregat Keseluruhan untuk kuran Butir Maksimum 40 mm

r. Berat jenis agregat campuran

Bj camp = P/100*bj ag hls + K/100*bj ag ksr

Dengan: Bj camp = Berat jenis agregat campuran

Bj ag hls = Berat jenis agregat halus Bj ag ksr = Berat jenis agregat kasar

P = Persentase agregat halus terhadap agregat

campuran

K = Persentase agregat kasar terhadap agregat

campuran

Berat jenis agregat halus dan kasar diperoleh dari hasil pemeriksaan laboratorium, namun jika tidak ada dapat diambil sebesar 2.60 untuk agregat tak dipecah dan 2.70 untuk agregat pecahan

s. Penentuan berat jenis beton

Menggunakan data berat jenis agregat campuran dari Langkah r dan kebutuhan air tiap meter kubik betonnya, maka dengan grafik pada

Gambar 3.6 dapat diperkirakan berat jenis betonnya. Caranya:

• Dari berat jenis agregat campuran pada langkah q dibuat garis

kurva berat jenis gabungan yang sesuai dengan garis kurva yang

paling dekat dengan garis kurva pada Gambar 3.6.

• Kebutuhan air yang diperoleh pada Langkah k dimasukkan dalam

Gambar 3.6 dan dari nilai ini ditarik garis vertikal keatas sampai mencapai kurva yang dibuat pada langkah pertama

• Dari titik potong ini, tarik garis horisontal kekiri sehingga diperoleh

t. Kebutuhan agregat campuran

Dihitung dengan cara mengurangi berat beton per meter kubik dikurangi kebutuhan air dan semen

u. Hitung berat agregat halus yang dibutuhkan, berdasarkan hasil Langkah q dan r. Kebutuhan agregat halus diperoleh dengan cara mengalikan kebutuhan agregat campuran dengan persentase berat agregat halusnya v. Hitung berat agregat kasar yang diperlukan, berdasarkan hasil Langkah r dan s. Kebutuhan agregat kasar dihitung dengan cara mengurangi kebutuhan agregat campuran dengan kebutuhan agregat halus.

Dalam perhitungan diatas, agregat halus dan agregat kasar dianggap dalam keadaan jenuh kering muka, sehingga di lapangan yang pada umumnya keadaan agregatnya tidak jenuh kering muka, harus dilakukan koreksi terhadap kebutuhan bahannya. Koreksi harus dilakukan minimum satu kali per hari.

Hitungan koreksi dilakukan dengan rumus berikut:

Air = A-[(Ah-A1)/100]xB-[(Ak-A2)/100]xC

Agregat halus = B+[Ah-A1)/100]xB Agregat kasar = C+[(Ak-A2)/100]xC Dengan:

A = Jumlah kebutuhan air (liter/m3)

B = Jumlah kebutuhan agregat halus (kg/m3)

C = Jumlah kebutuhan agregat kasar (kg/m3)

Ah = Kadar air sesungguhnya dalam agregat halus (%)

Ak = Kadar air sesungguhnya dalam agregat kasar (%)

A1 = Kadar air pada agregat halus jenuh kering-muka (%)

A2 = Kadar air pada agregat kasar jenuh kering-muka (%)

Gambar 3.6 Grafik Hubungan Kandungan Air, Berat Jenis Agregat Campuran dan Berat Beton

Perencanaan campuran beton III-12

Untuk mempermudah dapat mempergunakan formulir isian di bawah ini:

3.2 Tata Cara Perancangan Proporsi Campuran

beton Normal SNI 03-2847-2002 Poin 7.3

14

Gambar 3.7 Diagram Air Perancangan Proporsi Campuran Berdasarkan SNI 03-2847-2002

Perencanaan campuran beton III-14

Tabel 3.12 Faktor Modifikasi untuk Deviasi Standar Jika Jumlah Pengujian Kurang Dari 30 Contoh

Jumlah Pengujian Faktor Modifikasi untuk Deviasi Standar

<15 contoh Gunakan Tabel 15

15 contoh 1.16

20 contoh 1.08

25 contoh 1.03

30 contoh atau lebih 1.00

Catatan: Interpolasi untuk jumlah pengujian yang berada diantara nilai-nilai diatas

Kuat tekan rata-rata perlu f’cr ditentukan sebagai dasar pemilihan proporsi campuran beton harus diambil sebagai nilai terbesar dari persamaan 1 atau 2 dibawah ini:

f’cr = f’c + 1.34 S...(1) f’cr = f’c + 2.33 S -3.5...(2)

Tabel 3.13 Kuat Tekan Rata-Rata Perlu Jika Data Tidak Tersedia Untuk Menetapkan Deviasi Standar

Persyaratan Kuat Tekan, f’c MPa

Kuat Tekan Rata-Rata Perlu, f’cr MPa

Kurang dari 21 f’c + 7.0

21-35 f’c + 8.5

Pasal 7.3(3(2)) SNI 03-2847-2002, menyebutkan tentang pembuatan proporsi campuran beton yang diperoleh dari campuran percobaan yang dapat digunakan jika batas-batas ini dipenuhi:

o Kombinasi bahan yang digunakan harus sama dengan yang digunakan pada

pekerjaan yang akan dilakukan.

o Campuran percobaan yang memiliki proporsi campuran dan konsistensi yang

diperlukan untuk pekerjaan yang akan dilakukan harus dibuat menggunakan sekurang-kurangnya tiga jenis rasio air-semen yang berbeda-beda untuk menghasilkan suatu kisaran kuat tekan beton yang mencakup kuat rata-rata perlu f’cr

o Campuran uji harus direncanakan untuk menghasilkan kelecakan dengan

kisaran ±20 mm dari nilai maksimum yang diizinkan, dan untuk beton dengan bahan tambahan penambah udara, kisaran kandungan udaranya dibatasi ±0.5% dari kandungan udara maksimum yang diizinkan

o Untuk setiap rasio air-semen, sekurang-kurangnya harus dibuat tiga buah

contoh silinder uji untuk masing-masing umur uji dan dirawat sesuai dengan SNI 03-2492-1991. Metode Pembuatan dan Perawatan Benda Uji Beton di Laboratorium. Silinder harus diuji pada umur 28 hari atau pada umur uji yang ditetapkan untuk penentuan f’c

o Dari hasil uji silinder tersebut harus diplot kurva yang memperlihatkan

hubungan antara rasio air-semen atau kadar semen terhadap kuat tekan pada umur uji yang ditetapkan

o Rasio air-semen maksimum atau kadar semen minimum untuk beton yang

akan digunakan pada pekerjaan yang akan dilakukan harus seperti yang diperlihatkan pada kurva untuk menghasilkan kuat rata-rata yang sesuai dengan syarat-syarat diatas, kecuali bila rasio air semen yang lebih rendah atau kuat tekan yang lebih tinggi disyaratkan sesuai Pasal 6 SNI 03-2847-2002.

Pasal 6 SNI 03-2847-2002. Persyaratan Keawetan Beton

6.1 Rasio air-semen

Rasio air semen yang disyaratkan pada Tabel 3.14 dan Tabel 3.15 harus

dihitung menggunakan berat semen, sesuai dengan ASTM C150, ASTM C595 M atau ASTM C845 ditambah dengan berat abu terbang dan pozzolan lainnya sesuai dengan ASTM C618, kerak sesuai dengan ASTM C989 dan silica fume sesuai dengan ASTM C1240 bilamana digunakan.

Perencanaan campuran beton III-16

6.2 Pengaruh lingkungan

Tabel 3.14 Persyaratan Beton untuk Lingkungan Khusus

Kondisi Lingkungan Rasio air-semen maksimum1 f’c minimum2 MPa

Beton dengan permeabilitas rendah

yang terkena pengaruh lingkungan air 0.50 28

Untuk perlindungan tulangan terhadap korosi pada beton yang terpengaruh lingkungan yang mengandung klorida dari garam atau air laut

0.40 35

Catatan:

1. Dihitung terhadap berat dan berlaku untuk beton normal 2. Untuk beton berat normal dan beton berat ringan

Struktur Pelabuhan,: Salah Satu Contoh Beton dalam Pengaruh Air Laut

6.3 Pengaruh lingkungan yang mengandung sulfat

o Beton yang dipengaruhi oleh lingkungan yang mengandung sulfat

yang terdapat dalam larutan atau tanah harus memenuhi pada

Tabel 3.15, atau harus terbuat dari semen tahan sulfat dan mempunyai rasio air-semen maksimum dan kuat tekan minimum

Tabel 3.15 Persyaratan untuk Beton yang Dipengaruhi oleh Lingkungan Yang Mengandung Sulfat

Papara n Lingku-ngan Sulfat Sulfat (SO4) Dalam Tanah yang Dapat Larut Dalam Air Persen terhadap berat Sulfat (SO4) Dalam Air Mikron gram per gram Jenis Semen Rasio Air-Semen Maksimum dalam Berat (Beton Berat Normal) f’c minimum (Beton berat normal dan ringan) MPa Ringan 0.00-0.10 0-150 - - - Sedan g 0.10-0.20 150-1500 II,IP(MS), IS(MS),P(MS) , I(PM)(MS), I(SM)(MS)* 0.5 28 Berat 0.20-2.00 1500-1000 V 0.45 31 Sangat berat >2.00 >10000 V+Pozzolan 0.45 31 Catatan:

Perencanaan campuran beton III-18

6.4 Perlindungan tulangan terhadap korosi

o Tulangan didalam beton harus diberikan perlindungan terhadap korosi,

maka konsentrasi ion klorida maksimum yang dapat larut dalam air pada beton keras umur 28-42 hari tidak boleh melebihi batasan pada

Tabel 3.15. Bila dilakukan pengujian untuk menentukan kandungan ion klorida yang dapat larut dalam air, prosedur uji harus sesuai ASTM C1218

o Persyaratan nilai rasio air-semen dan kuat tekan beton pada Tabel 3.14

dan persyaratan tebal selimut beton pada pasal 9.7 SNI 03-2847-2002 harus dipenuhi apabila beton akan berada pada lingkungan yang mengandung klorida yang berasal dari air garam, air laut atau cipratan dari sumber garam tersebut. Untuk tendon kabel prategang tanpa lekatan dapat dilihat ketentuannya pada Pasal 20.16 SNI 03-2847-2002.

Pasal 7.4 SNI 03-2847-2002. Menyebutkan tentang perancangan campuran tanpa berdasarkan data lapangan atau campuran percobaan.

o Jika data hasil uji pekerjaan beton sebelumnya tidak tersedia, maka

proporsi campuran beton harus ditentukan berdasarkan percobaan atau informasi lainnya, bilaman hal tersebut disetujui oleh pengawas lapangan. Kuat tekan rata-rata perlu, f’cr beton yang dihasilkan dengan bahan yang mirip dengan yang akan digunakan harus sekurang-kurangnya 8.5 Mpa lebih besar daripada f’c yang disyaratkan. Alternatif ini tidak boleh digunakan untuk beton dengan kuat tekan yang disyaratkan lebih besar dari 28 Mpa.

o Campuran beton yang dirancang menurut butir ini harus memenuhi

persyaratan keawetan pada Pasal 6 (diatas) dan kriteria pengujian kuat tekan pada Pasal 7.6 SNI 03-2847-2002

Pelaksanaan IV-1

4.1 PENCAMPURAN/MIXING

a.

Site-Mix

1. Standar pencampuran ini hanya untuk beton normal (dengan berat jenis

2200 kg/m3-2500 kg/m3) dan tidak menggunakan bahan tambahan.

Pencampuran dengan bahan tambahan diatur oleh petunjuk penggunaan bahan tambahan yang digunakan.

2. Alat pencampur yang digunakan harus mempunyai alat pemutar

dengan mesin, baik mollen, winget, pan mixer atau batching plant, yang

dibagi dalam dua golongan, yaitu:

• Golongan 1: Mesin pencampur dengan blade berputar sendiri,

contoh: pan mixer dan batching plant

• Golongan 2: Mesin pencampur dan blade berputar bersamaan,

contoh: mollen dan winget

Pencampuran

a. Semua bahan beton harus diaduk secara seksama hingga campuran seragam dan harus dituangkan seluruhnya sebelum pencampur diisi kembali.

b. Outlet mixer jangan sampai menimbulkan segregasi waktu beton dituang.

c. Beton siap pakai harus dicampur dan diantarkan sesuai persyaratan SNI 03-4433-1997. Spesifikasi beton siap pakai atau ASTM C685. Spesifikasi untuk beton yang dibuat melalui penakaran volume dan pencampuran menerus.

d. Adukan beton yang dicampur di lapangan harus dibuat sebagai berikut:

1) Urutan pemasukan material kedalam mesin pencampur harus dimulai dengan agregat kasar, agregat halus kemudian semen. Setelah semen dimasukkan, putar mesin pengaduk selama 1/2 menit kemudian baru dimasukkan air (air dan bahan tambahan, bila tidak terdapat ketentuan lain tentang penggunaan bahan tambahan). Kemudian lakukan pengadukan sesuai waktu yang ditentukan.

2) Mesin pencampur harus diputar dengan kecepatan yang

disarankan oleh pabrik pembuat. Jika tidak ada, dapat

menggunakan pendekatan pada Tabel 4.1

3) Pencampuran harus dilakukan secara terus-menerus selama

sekurang-kurangnya 1,5 menit (lihat Tabel 4.1) setelah semua

bahan berada dalam wadah pencampur, kecuali bila dapat diperlihatkan bahwa waktu yang lebih singkat dapat memenuhi persyaratan uji keseragaman campuran SNI 03-4433-1997. Spesifikasi beton siap pakai.

4) Pengolahan, penakaran dan pencampuran bahan harus memenuhi aturan yang berlaku pada SNI 03-4433-1997. Spesifikasi beton siap pakai.

5) Catatan rinci harus disimpan dengan data-data yang meliputi:

o Jumlah adukan yang dihasilkan

o Proporsi bahan yang digunakan

o Perkiraan lokasi pengecoran pada struktur

o Tanggal serta waktu pencampuran dan pengecoran

Tabel 4.1 Standar Waktu Minimum Pemutaran Alat Pencampur Beton

Jenis Mesin Pencampur Kapasitas Maksimum (m3) Lama Pencampuran Minimum (menit) <1.0 1.5 1.0-2.5 2.0 2.5-3.0 2.5 3.0-5.0 3.0 Blade berputar sendiri

5.0-7.0 3.5 Blade berputar

bersamaan dengan

mesin 0.5 3.0

e. Toleransi berat pencampuran bahan beton:

o Semen dan air +/-2%

o Pasir +/-3%

o Agregat kasar +/-5%

o Air +/-2%

Pelaksanaan IV-3

b. Ready-Mix

Penggunaan Beton pra-campur/ready-mix terutama digunakan untuk

pengecoran jumlah besar yang biasanya melayani proyek-proyek pada skala besar atau melayani proyek-proyek di perkotaan. Penggunaan beton

pra-campur mengeliminasi waktu mixing oleh kontraktor, karena beton tiba

di lapangan dalam keadaan siap-tuang, yang perlu mendapat fokus perhatian pada beton ini adalah kualitas beton dan penanganan di lapangan.

1. Kontrol Kualitas

Dalam melakukan kontrol kualitas beton ready-mix, hal yang

penting adalah melakukan kontrol volume semen pada mix-design sebab

komponen semen merupakan komponen yang paling mahal dari

komposisi ready-mix.

Pada pengecoran dengan volume besar, kemungkinan terjadi adanya kesalahan dalam keseragaman mutu yang disebabkan karena kurang cermatnya operator instalasi berhubung banyaknya pengiriman di berbagai tempat dengan mutu atau spesifikasi yang berbeda.

Dalam melakukan kontrol workabilitas beton sebelum dituang, maka prosedur berikut dapat dilakukan:

a. Pastikan bahwa beton telah tercampur secara merata di dalam truk

mixer

b. Ambilah contoh bahan uji secukupnya

c. Lakukan uji slump pada contoh bahan uji tersebut

d. Bilamana hasilnya memenuhi persyaratan yang ditentukan, maka muatan harus diterima. Tetapi bila hasilnya diluar batas, ambilah kembali contoh bahan uji dari truk yang sama untuk dilakukan test slump lagi

e. Bila tidak memenuhi, maka beton harus ditolak 2. Penanganan Beton Pra Campur di Lapangan

a. Site yang dilalui dan tempat parkir truk mixer harus kuat dan

mampu menahan muatan penuh dari truk pencampur yang beratnya sekitar 24 ton, dan jelas bahwa jalanan ini harus lebih kuat daripada yang diperlukan untuk lalu lintas biasa di lapangan. Sehingga akan lebih ekonomis untuk membuat jalan masuk yang memadai di awal pekerjaan, daripada pekerjaan ”tambal sulam” permukaan tanah yang lemah. Disarankan untuk keadaan umum, memberi perkerasan inti yang sangat padat setebal 200 mm atau yang ekuivalen

b. Truk yang berjalan dekat sisi galian harus diperhatikan. Galian perlu ditopang dengan baik untuk mencegah runtuhnya sisi galian akibat berat kendaraan.

4.2 PENGANGKUTAN

a. Semua peralatan untuk pengangkutan harus bersih.

b. Tidak boleh terjadi segregasi dan hilangnya plastisitas campuran selama proses pengangkutan.

c. Diusahakan tidak timbul laitance/kelembapan tinggi diatas beton segar.

d. Waktu keluar dari batching sampai penuangan selesai tidak boleh lebih

dari 1,5 jam atau waktu total sampai dengan pengecoran selesai tidak lebih dari tiga jam dan nilai slump masih memenuhi syarat

Pelaksanaan IV-5

4.3 PERSIAPAN LOKASI

a. Persiapkan site dengan baik, termasuk pada joint bekisting, pastikan

bahwa penempatan tulangan sudah benar (jika ada), pastikan bekisting sudah rata, kuat dan tersangga dengan benar.

b. Semua sampah, kotoran dan genangan air harus dihilangkan dari cetakan yang akan diisi beton.

c. Cetakan harus dilapisi zat pelumas permukaan sehingga mudah dibongkar.

d. Bila ada bagian yang menggunakan batu bata, bagian dinding bata pengisi yang akan bersentuhan dengan beton segar harus dalam kondisi basah.

e. Tulangan harus benar-benar bersih dari lapisan yang mengganggu. f. Sebelum beton dicor, air harus dibuang dari tempat pengecoran,

kecuali bila digunakan tremie.

g. Semua kotoran dan bagian permukaan yang dapat lepas atau yang kualitasnya kurang baik harus dibersihkan sebelum pengecoran lanjutan dilakukan pada permukaan beton yang telah mengeras.

h. Pengecoran diatas beton lama/batuan harus dibersihkan, dikasari,

dibasahi dan dilapisi dengan mortar/semen yang dibuat dengan menggunakan air dan semen yang sama dengan yang dicor dan nilai slump 15 cm terlebih dahulu, setebal 4-10 cm untuk mencegah

lubang-lubang dan menciptakan ikatan yang rapat. Atau gunakan bonding

agent.

i. Penundaan pengecoran ketika beton sudah siap di cor menyebabkan penurunan kualitas akhir. Pastikan semua kegiatan diatas sudah terlaksana sebelum beton siap dicor.

4.4 PERALATAN PENGECORAN

a. Agitator

Truck

• Agitator truck biasanya dipakai untuk mengirim beton ready-mix,

dengan drum yang berputar untuk mencegah beton mengalami setting,

berbeda dengan truck mixer yang mencampur beton sekaligus

mengangkutnya. Spesifikasi mixer dapat dilihat pada Poin 4.1 (diatas)

• Kontraktor harus mengecek nilai slump dari tiap batch individual untuk

mengetahui keseragaman konsistensi beton. Bila test ini

mengindikasikan adanya variasi nilai slump melebihi 50 mm, agitator

disarankan untuk tidak digunakan sampai kondisi tersebut diperbaiki

• Agitator harus terawat baik, dan tidak ada akumulasi beton keras dan

mortar didalamnya, blade dan setiap bagiannya harus diganti bila telah

aus sebesar 25 mm dari design pabriknya

• Beton harus sampai di site dan penuangan harus diselesaikan dalam

waktu 1.5 jam setelah air dimasukkan dalam campuran semen dan agregat.

Dibawah ini diuraikan kapasitas dan spesifikasi rata-rata dari beberapa

agitator truck di pasaran:

Kapasitas geometris drum : 8-14 m3

Kapasitas pencampuran : 5-8 m3

Kecepatan putar drum : 0-18 rpm

Tekanan water system : 2 bar

Volume water tank : 400-600 liter

Berat agitator truck kosong : 2800-3200 kg

Kecepatan maksimum : 60 km/jam

Pelaksanaan IV-7

b. Concrete Pump

• Concrete pump diperlengkapi dengan pipa yang panjangnya tergantung

jangkauan horisontalnya

• Ukuran maksimum agregat yang dapat dipompa hingga 63 mm (tetapi

tergantung juga pada spesifikasi pabrik)

• Diperlengkapi agitator pada feeding hopper-nya untuk mencegah beton

mengalami setting dan segregasi di lubang penyerapan

• Biasanya diperlengkapi dengan 3-5 section untuk Z-boom

Spesifikasi rata-rata alat:

Temperatur pengecoran optimal : -20 s.d +40 OC

Jangkauan vertikal : 16-58 m

Jangkauan horizontal : 13-53 m

c. Tremie

Kedalaman jangkauan : 8-42 m

Tinggi alat dalam keadaan terlipat : 4.1-15.4 m

• Metode pengecoran beton didalam air melalui pipa atau tabung, tremie dapat

rigid maupun fleksibel

Output : 48-154 m3/jam

• Beton dialirkan secara gravitasional dengan mesin pengaduk beton yang

mengalirkan beton melalui bagian atas pipa atau dengan disambungkan secara

langsung melalui concrete pump

Tekanan dalam pipa : 71-130 bar

• Pengecoran dengan tremie bertujuan menghasilkan penuangan menerus yang

monolitik dibawah air tanpa menyebabkan turbulensi

Diameter pipa : 200x1400 – 280x2100 mm

Stroke : 18-34 per

d. Placing Boom

• Berupa tower yang terdiri dari substruktur turbular, kolom vertikal dan

boom/lengan yang dapat mengeluarkan aliran beton segar ke formwork

struktur

• Adanya instalasi alat untuk climbing dengan sistem hidrolis yang

dioperasikan dengan kabel remote control

• Placing boom dapat ditambah tingginya seiring dengan naiknya struktur

bangunan dan dapat berdiri hingga 100 ft (30.48 m) tanpa diikat pada apapun

• Pergerakan angular pada boom joint-nya besar, sehingga dapat

menjangkau berbagai lokasi yang relatif luas

• Diperlukan 40 ft container untuk pengangkutan boom

Syarat pengecoran dengan tremie:

• Diameter minimum 250 mm

• Penetrasi tremie sekitar 3-4 inchi atau 8-10 cm

• Kadar semen minimum 7 sack tiap kubik yard/0.76 m3

• Slump berkisar 6-9 in

• Penuangan beton dan maneuver tremie harus dilakukan secara

hati-hati

• Pengantaran/ pengangkutan beton harus tiba ditempat tujuan dalam

jumlah yang cukup dan tepat waktu

Spesifikasi rata-rata alat:

Jangkauan horizontal : 16-50 m

Berat alat : 4050-9650 kg

Pelaksanaan IV-9

e. Internal

Vibrator

Pemilihan vibrator agar menghasilkan beton berkualitas adalah:

• Pilihlah vibrator terbesar dari kelasnya yang sesuai untuk jenis pekerjaan

• Hal penting yang perlu diperhatikan: udara terperangkap bergerak keatas

dalam campuran mulai 1-3 inch per detik (1 inch, pada nilai slump 0, 3 inch pada nilai slump 4-5 inch)

Spesifikasi umum rata-rata dari beberapa vibrator, antara lain:

Diameter head : 38-65 mm

Panjang vibrator : 345-490 mm

Berat : 2.2-9.2 kg

Protective hose : 4-5 m

Berat pengoperasian : 10.5-22.5 kg

Diameter pemadatan efektif

(tergantung konsistensi beton) : 50-120 cm

Getaran : 11000-14000 VPM

Lihat juga Bab VI Pengetahuan Beton Pracetak, Subbab Pemadatan. Pada Bab

tersebut diuraikan beberapa macam peralatan pemadatan yang dipakai pada

produksi beton pracetak, seperti: meja getar dan external vibrator.

Benar Salah

½ dari radius penggetaran