BAB II

TEORI DASAR

2.1 Karakterakteristik Baja 316

Baja tahan karat 316 banyak digunakan dalam industri nuklir karena baja tersebut mempunyai sifat tahan karat yang baik pada temperatur tinggi, mudah difabrikasi dan mempunyai ketahanan korosi yang baik. Salah satu penggunaan baja tahan karat 316 adalah untuk pipa aplikasi penunjang reakator yang digunakan penambahan untuk bahan reactor dan aplikasi pengembangan . Dalam reaktor tersebut akan mengalami tekanan dari dalam dan disebabkan oleh produk fisi dan mengalami iradiasi oleh neutron cepat. Kerugian baja tahan karat 316 tersebut tidak tahan terhadap pengembangan gas walaupun mempunyai ketahanan mulur yang tinggi pada temperatur tinggi dan tekanan yang tinggi didalam reaktor dan di butuhkan penamban material ynng cocok untuk reaktor. Dilain fihak baja tahan karat mempunyai ketahanan terhadap pengembangan gas yang tinggi tetapi mempunyai ketahanan mulur yang rendah. Untuk menaikan ketahanan baja tahan karat 316 terhadap pengembangan gas dan mulur pada temperature tinggi maka baja tersebut perlu di modifikasi. biasanya baja tahan karat yang mempunyai

matrik austenite saja yang digunakan seperti baja tahan karat 304 dan 316. Baja tahan karat 316 merupakan derivasibaja tahan karat 304 (Fe-18%Cr-8%Ni)

2.2 Baja Tahan Karat dan Paduan 2.2.1 Nikel

Nikel dalam jumlah yang terbatas akan menstabilkan struktur austenit yang akan meningkatkan sifat mekanik dankarakteristik fabrikasi. Perbandingan besamya pengaruh Cr, Ni dan Fe terhadap polarisasi anodic. Nikel sangat efektif dalam memperbesar daerah pasif terutama dalam lingkungan reduktif. Selain itu dapat berfungsi dalam meningkatkan ketahanan korosi padalingkungan asam mineral. Paduan ini dapat penstabil struktur austenit dalam baja tahan karat austenit dan menurunkanketahanan terhadap SCC bila kandungan 8-10%, tetapi pada kadar lebih tinggi dapat meningkatkan ketahanan terhadap SCC.

2.2.2 Kromium

Kromium adalah salah satu paduan yang harus ada dalam pembentuk lapisan pasif. Lapisan pasif dapat terbentuk dengan adanya kadar kromium 10,5%. Sedangkan baja tahan karat austenitik mengandung 17-20 %Cr sehingga lapisan pasif yang terbentuk

2.2.3 Molibdenum

Molibdenum sangat berperan aktif dalam ketahanan korosif terutama korosi sumuran (pitting) dan korosi celah (crevice) Adanya molibdenum dapat menggeser daerah aktifpasif baja pada daerah rapat arus yang lebih kecil.

2.2.4 Mangan

Mangan memiliki fungsi yang hampir sama dengan nikel. Kelebihan mangan secara mekanik adalah membentuk baja tahan karat yang tahan abrasi. Namun kelemahan mangan adalah sangat mudah berinteraksi dengan lingkungan yangm mengandung sulfur dan membentuk senyawa Mangan Sulfida

2.3 Paerlakuan panas (Heat Treatment) dan Mikrostruktur yang Dihasilkan

Homogenisasi pada fase mengakibatkan seluruh partikel fase kedua terlarut sempurna, tetapi menyebabkan terjadinya pertumbuhan butir yang signifikan. Setelah penganilan selama 30 menit pada suhu 1050 oC, ukuran butir dapat mencapai beberapa milimeter. Setelah pencelupan cepat pada air, butir berubah bentuk menjadi jarum – jarum dengan perubahan bentuk bainit, hail ini terjadi sehubungan dengan laju pendinginan yang lambat dan terkait dengan besarnya ingot. Unsur – unsur -eutekoid mengendap pada batas butir struktur jarum tersebut. Ingot setelah pencelupan cepat- merupakan kondisi referensi bagi proses – proses selanjutnya. Pengerjaan dingin (cold working) dan rekristalisasi antara (intermediate recrystallization) dilakukan untuk mengendalikan lebih lanjut ditribusi ukuran presipitat.

2.4 Difraksi Sinar-X

2.4.1 Renggangan dan Tegangan Sisa

Renggangan dan tegangan sisa dapat diidentifikasi dengan difraksi sinar-x. spectrum intensitas Vs sudut Bragg ( ) sinar-x disebut dengan difraktogram. Sifat puncak difraktogram mempunyai dua karakteristik jika dibandingkan dengan

puncak difraktogram Kristal tunggal, yaitu : pergeseran puncak dan pelebaran puncak.

Pergeseran puncak dapat diterangkan sebagai berikut : jika suatu bahan dikenakan gaya tarik ( F ) seluas A maka pertama mengalami regangan elastic ( ). Berdasarkan panjangnya ( L ) maka regangan ke arah tarikan ( y ) adalah

rasio perubahan panjang ( L1 – L2 ) terhadap panjang awal ( L0 ).

Persamaan dasar elastic adalah tegangan ( ) sebanding dengan tegangan luluh ( modulus young, E ) dan regangan elastic ( ). Korelasi ini untuk arah tarikan ( y ) adalah :

Jika bahan berbentuk silinder mempunyai diameter ( D ) dan mengalami regangan kearah ( Z ) yaitu kea rah tangensial maka regangan elatis tersebut sebesar :

Dimana D0 adalah diameter awal dan D1 adalah diameter pada saat

mengalami regangan y. Jika reganganya homogeny atau isotropis maka regangan

kearah tangensial ( Z ) sama dengan regangan kea rah radial ( X ) dan korelasinya dengan regangan kea rah aksial yaitu ( Y ) adalah sebagai berikut :

y = x = -v y

Perlu menjadi perhatian bahwa sebesar apapun tegangan yang diberikan hanya merubah sedikit jarak kisi Kristal ( d ) dan regangan kea rah ( Z ) sebesar :

Jika kembali ke persamaan ke-2 maka diperoleh :

Dimana v adalah rasio Poisson dan E adalah kekekuatan luluh. Jika dihubungkan dengan difraktogram sinar-x ( intensitas VS sudut Bragg maka d adalah pergeseran puncak maksimum difraktogram. Selanjutnya bahwa y disebut

tegangan sisa mikro ( residul microstress ) dan y adalah regangan makrosisa

( residul macrostrain ) ke arah uni aksial.

Pelebaran puncak difraktogram disebabkan oleh regangan sisa tak merata yaitu akibat terbentuknya sub-butir, butir melengkung dan adanya dislokasi. Regangan sisa tersebut disebabkan oleh tegangan yang berada dalam butir. Pelebaran puncak ( B ), sudut Bragg ( ) dan jarak kisi ( d ) menghasilkan korelasi sebagai berikut :

Harga meliputi tarikan dan pergeseran. Berdasarkan persamaan-2 maka diperoleh :

Segmen adalah regangan sisa mikro.

Dari argumentasi tersebut muncul hipotesa bahwa jika terjadi pergeseran dan pelebaran puncak difraktogram maka terjadi perubahan jarak kisi Kristal, tegangan sisa dan regangan butir sisa yang sifatnya anisotropis.

2.4.2 Ukuran Kristalit dan Kekuatan Luluh

Profil puncak difraksi sinar-x ( XRD ) umumnya melebar yang disebabkan oleh ukuran kristalit yang sangat kecil, lebih kecil dari ukuran butir ( grain ), regangan mikro akibat dislokasi dan ketidak teraturan susunan atom ( stacking faults ). Dengan demikian pelebaran puncak dapat digunakan untuk analisis bahan. Puncak profil difraksi sinar-x merupakan refleksi berbagai bidang kristal yang merupakan karakteristik dari suatu bahan. Bentuk difraktogram ( profil puncak ) juga dipengaruhi oleh alat dan bentuk sample.

Korelasi pelebaran puncak akibat instrument merupakan langkah paling utama untuk mendapatkan puncak yang benar – benar dari bahan. Pelebaran puncak akibat instrument ( b ) didefinisikan sebagai rasio luas puncak ( A ) dan intensitas maksimum ( I0 ) jika bebas dari pelebaran puncak bahan. Pelebaran

puncak instrument ( b ) merupakan fungsi sudut Bragg , diformulasikan sebagai berikut :

b2 = U tan2 + V tan + W

U, V dan W adalah suatu konstan. Model ini tidak termasuk divergensi sudut kecil yaitu 2 lebih kecil 30o.b2 diperoleh dengan membuat kurva (FWHM)2

vs tan yang dihasilkan suatu regresi persamaan polynomial, yang selanjutnya diperoleh harga U, V dan W. dengan demikian koreksi pelebaran puncak akibat instrument dapat dihitung.

Pelebaran puncakhasil pengamatan ( B ) dikoreksi dengan pelebaran puncak akibat instrument ( b ) dan menghasilkan pelebaran puncak terkoreksi ( ) dengan formula berikut.

Pelebaran puncak juga hasil kontribusi dari kristalit ( D ) dan regangan mikro ( ). Formula berikut menunjukkan korelasi antara pelebaran puncak ( B ), ukuran kristalit ( D ), regangan mikro ( ), sudut Bragg ( ) dan panjang gelombang ( ) dalam ( A ).

Berdasarkan persamaan ini dapat dibuat kurva antara vs ,

intersepnya adalah dan slopnya adalah 16 ( )2.

Selanjutnya densitas dislokasi ( ) dapat dihitung dengan formula berikut.

adalah suatu konstanta yang harganya mendekati 1 dan D adalah ukuran kristalit. Setelah densitas dislokasi diketahui maka kekuatan luluh ( Ys ) dapat

dihitung dengan persamaan berikut.

Satuan Ys dalam Mpa dan dalam .

2.5 Prinsip Pengerasan Permukaan Nitriding

Nitriding adalah suatu proses pengerasan permukaan sub kritis yang memungkinkan menjadi proses akhir suatu komponen, karena kestabilan dimensinya yang dapat dipertahankan juga meningkatkan kadar Nitrogen pada material baja 316 ss yang diinginkan dan yang mengalami proses Difusi pada temperature tinggi.

Untuk proses Nitridasi supaya diperoleh kekerasan yang tinggi, material dipanaskan 450 oC – 900 oC pada lingkungan yang mengandung Nitrogen.

Dengan demikian pada rentang suhu tersebut benda kerja / material masih berfasa

Ferit, sehingga proses Nitriding biasa juga disebut sebagai proses pelakuan Thermokimia Feritik yang berarti bahwa pengerasan yang terjadi setelah proses berlangsung akibat terbentuknya senyawa kimia yang sangat keras, kekerasan yang diperoleh dapat melampaui karburasi.

Proses Nitriding gas umumnya digunakan untuk memperbaiki ketahan aus, meningkatnya ketahanan lelah, memperbaiki ketahanan korosi dan proses ini tidak sesuai untuk beberapa aplikasi yang mensyaratkan inti keras. Tetapi proses ini dapat mengganti jenis Heat Treatment lain yang menekankan performance yang baik.

2.6 Reaktor Nuklir dan Aplikasi Material Pada Komponen Fasilitas Nuklir[1]

Di dalam industri nuklir, ada beberapa jenis / tipe reaktor. Pengklasifikasian jenis / tipe reaktor didasarkan pada energi kinetik neutron, tujuan / fungsi reaktor dan jenis dari bahan bakar / pendingin. Berdasarkan energi kinetik neutron, reaktor dapat dibedakan menjadi reaktor cepat, sedang dan thermal. Dimana neutron cepat, sedang ataupun thermal dapat mengakibatkan reaksi pembelahan di dalam reaktor. Sedangkan berdasarkan tujuan / fungsi, reaktor dapat dibagi menjadi reaktor daya, reaktor riset dan reaktor eksperimen. Reaktor daya dapat membangkitkan listrik, reaktor penelitian / riset untuk penelitian dan pengujian bahan serta reaktor eksperimen adalah untuk

mempelajari ilmu tentang reaktor. Jenis reaktor yang diklasifikasikan sesuai dengan jenis dari bahan bakar / pendingin yaitu reaktor berpendingin gas ( GCR, AGR, HTGR, GCFBR ) dengan daya rendah, memakai uranium alam atau U pengkayaan rendah. Disamping itu ada reaktor berpendingin air dangan bahan bakar U pengkayaan rendah, misalnya reaktor PWR atau BWR. Kemudian jenis lain yang termasuk reaktor ini adalah reaktor berpendingin air berat / ringan, moderator air berat dan bahan bakar uranium alam, misalnya CANDU, CIRENE. Satu lagi adalah reaktor berpendingin logam cair, bahan bakar plutonium / uranium, misalnya reaktor pembiak cepat ( LMFBR ).

Beberapa reaktor daya yang ada kebanyakan terdiri dari tipe Light Water Reactor ( LWR ), Pressurized Water Reactor ( PWR ) dan Boiling Water Reactor

( BWR ). Disamping itu ada jenis HTGR ( High Temperatur Gas Cooled Reactor

), AGR ( Advance Gas-Cooled Reactor ), PHWR ( Pressurized Heavy Water Reactor, CANDU ), LMFBR ( Liquid Metal Fast Breeder Reactor ) dan lain – lain. AGR didisain, diuji dan dikembangkan pertama kali di Inggris kemudian dikembangkan ke negara – negara lain. Bahan bakar berbentuk rod dengan U-235 pengkayaan 1,2 % - 1,5 %, pelet ditempatkan dalam beryllium dengan kelongsong terbuat dari baja tahan karat, pendingin He atau CO2 dan moderator grafit.

HTGR merupakan pengembangan dan pengujian reaktor HTRE ( Heat Transfer Reactor Experiment ) dan EGRC ( Experimental Gas-Cooled Reactor ). Bahan bakar HTGR mengandung 14 % U-235, 1 %5 U-238 dan 85 % Th-233 dalam bentuk carbide yang terdispersi kedalam moderator grafit. Reaktor berpendingin gas He, untuk membangkitkan “steam” dilakukan dalam HE ( Heat Exchanger ) sebagai pembangkit daya. Reaktor jenis air ringan ( LWR ), secara

prinsip dapat dibagi menjadi 2 yaitu reaktor air bertekanan ( PWR ) dan reaktor air mendidih ( BWR ). Reaktor PWR pertama kali dibangun di Shippingport, Pennsylvania pada bulan Desember 1957 dengan daya operasi 60 MW elektrik. Bahan bakar PWR adalah UO2 pengkayaan rendah ( 2,5 – 4 % U-235 ). Reaktor

air mendidih pertama kali dikembangkan dengan BORAX I, II, III kemudian dikembangkan ke EBWR di Argone National Laboratory pada tahun 1956 dan reaktor demostrasi BWR pertama kali dibangun di Dresden Nuclear Power Station South of Chicago, Illionis dan beroperasi pada tahun 1960 dengan daya 200 MW elektrik. Bahan bakar BWR adalah UO2 dengan pengkayaan 1,5 – 3 %

U-235, pipa reaktor baja 316 . Pada umumnya, variasi bahan bakar diperkaya yang ada di PWR ( system pemasukan “seed-blanket” ) disbanding BWR ( cyclic, system pemasukan 3 zone ) proporsional terhadap radius teras reaktor, jadi peningkatan pengkayaan bahan bakar sesuai dengan radius teras reaktor. Hal ini berkaitan dengan jumlah air / steam, moderator, reflector, peningin dan bahan perisai neutron.

Reaktor air berat ( HWR ) didemontrasikan oleh Nuclear Power Demonstration Reactor ( NPD ) di Canada yang teknologinya ditentukan oleh CANDU ( Canadian Deuterium Uranium ). Keunikan reaktor jenis ini adalah bahwa tabung bertekanan dari elemen bahan bakar diletekkan horizontal yang dilengkapi dengan mesin khusus untuk mengangkut dan mengganti bahan bakar pada saat reaktor beroperasi. Moderator dari jenis air berat, bahan bakar berbentuk pelet UO2 alam, dengan reflector air bereat, pipa reaktor baja 316 dan

kalandira terbuat dari baja tahan karat serta tabung pendingin terbuat dari

Reaktor pembiak cepat ( FBR ) dibangun pertama kali oleh EBR I, beroperasi tahun 1951 dan membangkitkan energi listrik. EBR II dengan daya thermal 62,5 MWth, daya listrik 20 MWe dan beroperasi pada tahun 1963. Bentuk bahan bakar berupa pelet yang berisi 48 – 51 % U-235, 45 – 48 % U— 238. Pendingin yang dipakai adalah natrium cair dan kelongsong terbuat dari baja tahan karat (baja 316). Modifikasi EBR II, FFTF ( Fast Flux Test Facillity ) dan CRBRP ( Clinch River Breeder Reactor Plant ) menjadi LMFBR dan didemontrasikan oleh Phenix Perancis, BN-350 di Uni Soviet, PFR ( Prototype Fast Reactor ) di Inggris.

2.6.1 Bahan Komponen Penunjang Reaktor[1]

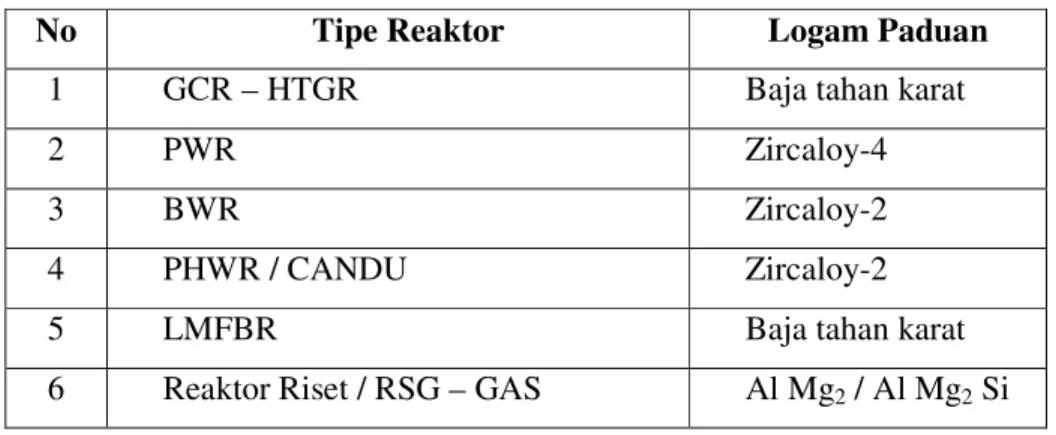

Komponen utama reaktor adalah komponen yang berada dalam teras reaktor, yang meliputi bundle bahan bakar, kelongsong bahan bakar, pendingin promer, moderator, batang kendali dan lain – lain. Adapun logam paduan penting dalam teras reaktor yang utama adalah kelongsong bahan bakar. Jenis logam paduan untuk kelongsong tergantung jenis reaktor, hal ini dapat dilihat pada Tabel 2.1. Sedangkan komponen penunjang reaktor meliputi kanal pendingin, pemipaan / pipa, bahan struktur, bejana bertekanan dan lain – lain. Bahan untuk komponen tersebut dapat dilihat pada Tabel 2.2.

Bahan yang dipakai pada kanal pendingin sangat tergantung jenis reaktor atau kelongsong. Sebagai contoh, kelongsong dan bahan struktur dengan bahan bakar bentuk pelet dalam moderator air berat, reaktor penelitian thermal berpendingin air ringan dipakai logam paduan Al atau Al murni.

Tabel 2.1 Bahan kelongsong untuk beberapa tipe reaktor

No Tipe Reaktor Logam Paduan

1 GCR – HTGR Baja tahan karat

2 PWR Zircaloy-4

3 BWR Zircaloy-2

4 PHWR / CANDU Zircaloy-2

5 LMFBR Baja tahan karat

6 Reaktor Riset / RSG – GAS Al Mg2 / Al Mg2 Si

Tabel 2.2 Bahan untuk kanal pendingin ( KP ), pipa / kelongsong, bahan struktur ( BS ) dan bejana bertekanan ( BB ) untuk berbagai tipe reaktor.

Bahan No Tipe Reaktor

KP PIPA BS BB

1 GCR Mg – alloy Concret lapis SS

2 BWR Zr – alloy Zry-2 SS Carbon steel /

SS Lining

3 PWR Zr – alloy Zry-4 SS Carbon steel lining

4 HWR Zr – alloy Zry-2 Zr-2,5 Nb SS 304 L

5 LMFBR SS 304 L SS-316 Ni alloy SS 304 / 304 L

Bahan yang dipakai untuk system pemipaan keluar / masuk heat exchanger kebanyakan dipilih dari jenis SS atau paduan baja atau tembaga. Bejana bertekanan berisi bahan komponen utama reaktor, misalkan bahan bakar dapat terbelah atau tidak, bahan struktur, reflector, moderator atau bahan pelindung, batang kendali, pendingin primer, perisai dan bahan untuk keselamatan. Didalam reaktor jenis LMFBR, densitas daya reaktor sangat tinggi tekanan pendingin sangat lambat ( Na K ), ukuran teras reaktor relative kecil sebab didalam teras reaktor tidak ada moderator.

2.6.2 Dasar Pemilihan Bahan Penunjang Reaktor Nuklir[1]

Dasar pemilihan bahan reaktor nuklir dapat dikatagorikan 2 hal yaitu menyangkut sifat umum dan sifat khusus ( nuklir ). Sifat umum sama sifat rancang bangun konvensional misalnya kekuatan mekanik, keuletan, integritas, kemudahan fabrikasi / permesinan,ketahanan korosi, transfer panas, stabilitas thermal, kompabilitas, kemudahan dipasaran dan biaya. Sedangkan sifat khusus meliputi sifat neutronik, radioaktivitas, stabilitas terhadap iradiasi, interaksi kimia, inter difusi partikel dan daur ulang.

Absorbs neutron sangat tergantung pada luas tampang serapan neutron bahan masing – masing logam / paduan, sehingga sangat erat kaitannya dengan ekonomi neutron. Interaksi kimia dan interdifusi pertikel antara bahan bakar kelongsong atau gap antara bahan bakar kelongsong selama iradiasi bahan bakar pada temperatur tinggi yaitu pada suhu 450oC dipermukaan kelongsong bahan

bakar terbentuk gas hasil belah. Hal demikian akan menyebabkan reaksi kimia dan difusi antar partikel. Pada umumnya interaksi kimia dan difusi antar partikel dapat menyebabkan penurunan integritas struktur dan stabilitas iradiasi bahan pada suhu tinggi.

2.7 Paduan Al, Baja Tahan Karat

Paduan Al, baja tahan karat adalah paduan logam yang mendukung komponen reaktor riset atau daya dalam bentuk tangki bertekanan, pipa, kanal pendingin, pipa / kelongsong, bahan struktur dan lain – lain. Ketiganya harus tahan korosi dalam air / uap air, sifat mekanik baik, ulet dan mempunyai sifat khusus baik yaitu berkaitan dengan sifat nuklir.

2.7.1 Paduan Aluminium ( Al )

Aluminium dan paduan aluminium merupakan logam ringan, yang penggunaannya sangat luas, baik untuk industri kimia, listrik, pesawat terbang, bangunan dan industri nuklir terutama untuk reaktor riset. Logam paduan aluminium umumnya dibuat dengan cara menambahkan unsur – unsur pemadu ke dalam Al, misalnya unsur Cu, Mg, Si, Mn, Zn atau Ni secara satu – persatu atau bersamaan. Hal ini dimaksudkan agar memberikan sifat yang baik, diantaranya meningkatkan ketahanan korosi, tahan aus dan koefisien pemuaian yang rendah.

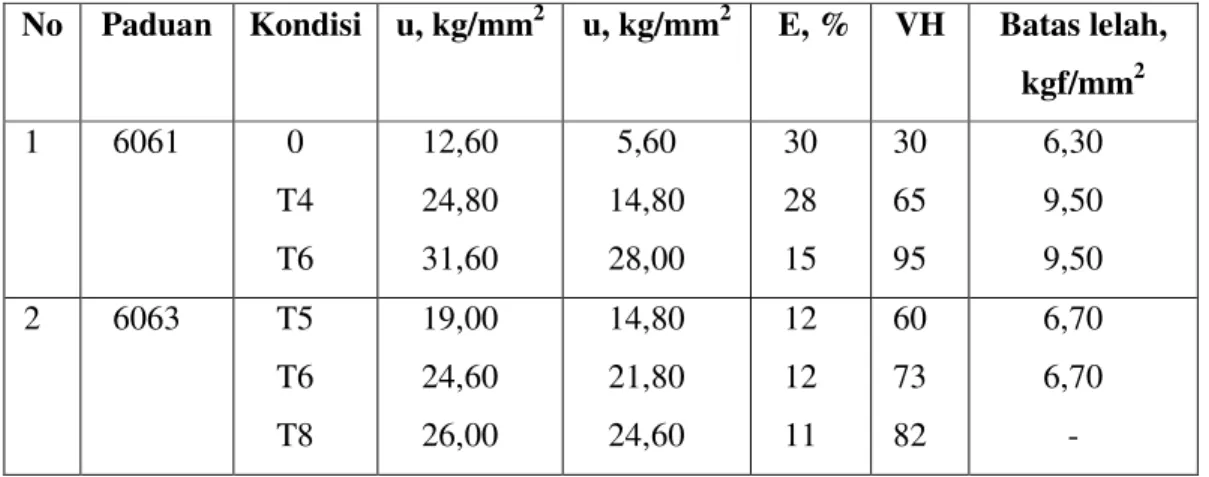

Berdasarkan standard Aluminium Accociation ( AA, Amerika ) yang disesuaikan dengan standard ALCOA ( Aluminium Company of Amerika ), maka AA menggunakan penandaan dengan 4 angka, misalnya seri 1001, 1100 sampai seri 7079. Paduan aluminium seri 6061 ( jenis AlMg2Si ) dapat dipakai dalam

industri nuklir, dipakai sebagai bejana tekan reaktor riset, sebagai pelat / kelongsong elemen bakar reaktor riset dan bahan struktur / pendukung lainnya. Komposisi pemadu AlMg2Si adalah unsur Mg dan Si, masing – masing sebesar

0,8 – 2,1 % Mg dan 0,4 – 0,8 % Si. Logam ini dapat diperlaku-panaskan dan mempunyai sifat sangat liat, mampu bentuk baik untuk penempaan, dapat diekstrusi pada suhu kamar dan tahan korosi pada suhu rendah. Sebagai contoh dapat dilihat sifat mekanik AlMg2Si pada Tabel 2.3 berikut ini.

Tabel 2.3 Sifat mekanik paduan AlMg2Si

No Paduan Kondisi u, kg/mm2 u, kg/mm2 E, % VH Batas lelah, kgf/mm2 1 6061 0 T4 T6 12,60 24,80 31,60 5,60 14,80 28,00 30 28 15 30 65 95 6,30 9,50 9,50 2 6063 T5 T6 T8 19,00 24,60 26,00 14,80 21,80 24,60 12 12 11 60 73 82 6,70 6,70 -

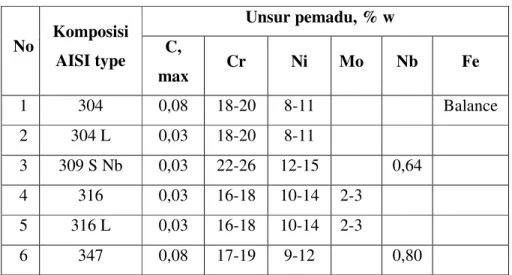

2.7.2 Baja Tahan Karat

Seperti halnya paduan Al dan logam lain untuk bahan struktur dalam reaktor thermal, baja tahan karat dan paduan Ni sangat dominan dalam reaktor pembiak cepat. Baja tahan karat ausenit merupakan perpaduan antara besi, chromium dan nikel yang dapat dilihat pada Tabel 2.4.

Sifat nuklir baja tahan karat austenit misalnya luas tampang serapan neutron, absorbsi dan luas tampang scattering cepat atau thermal sangat tergantung komposisi unsur pemadu. SS tipe 304 dan 304 L diperlukan sebagai bejana bertekanan LMFBR. Sedangkan tipe 316 atau 316 L dipakai sebagai kelongsong bahan bakar LMFBR, sedangkan tipe 309 S Nb dan 347 dipakai sebagai bejana bertekanan atau bahan struktur untuk reaktor LMFBR. Batas temperatur permukaan baja tahan karat austenit dengan logam Na cair dibatasi pada suhu 650oC. disamping itu ketahanan korosi baja tahan karat dibatasi pada

suhu dibawah 650oC. diatas suhu tersebut dimungkinkan akan terjadi retak korosi

tegangan ( SCC ) pada permukaan kelongsong akibat dorongan bahan bakar, terjadi korosi batas butir setelah pemanasan diatas suhu sensitisasi, terjadi

perapuhan pada fasa sigma dan terjadi reaksi kimia dengan gas hasil belah Cs I, Cd I2, Cs Te, CsI2. Disain LMFBR, panas, korosi dan batas struktur dari baja

tahan karat austenite terjadi sebagai akibat efek siklus thermal ( misalnya siklus thermal, tegangan, shock akibat panas dan fatik akibat panas ), difusi antara bahan bakar kelongsong dan korosi pelepasan pada suhu diatas 650oC.

2.7.3 Unsur Pemadu Baja Tahan Karat

Unsur – unsur pemadu dalam baja tahan karat 316 banyak ragamnya. Jenis dan jumlah komposisi sangat mempengaruhi kualitas. Disamping itu, perlakuan terhadap logam paduan dapat mempengaruhi kualitas bahan misal dengan cara penempaan, rol dingin, pemanasan dan pemanasan-pendinginan cepat. Maka dari itu, agar logam paduan yang diperolehmemenuhi sifat umum dan sifat nuklir diperlukan penelitian dan pengembangan terutama dengan cara memvariasikan jenis / besarnya unsur pemadu.

Unsur pemadu yang dipakai diantaranya Besi ( Fe ), Chrom ( Cr ), Nikel ( Ni ), Niobium ( Nb ), Nitrogen ( N ) dan Oksigen ( O ). Pemadu tersebut dapat meningkatkan kekuatan mekanik dan meningkatkan ketahanan korosi pada suhu tinggi ( <400oC ) dan tergantung dari jenis / besarnya komposisi unsur pamadu.

Besarnya komposisi dan unsur pemadu menentukan kualitas logam paduan dan memberikan nama paduan.

Tabel 2.4 Komposisi baja tahan karat austenit Unsur pemadu, % w No Komposisi AISI type C, max Cr Ni Mo Nb Fe 1 304 0,08 18-20 8-11 Balance 2 304 L 0,03 18-20 8-11 3 309 S Nb 0,03 22-26 12-15 0,64 4 316 0,03 16-18 10-14 2-3 5 316 L 0,03 16-18 10-14 2-3 6 347 0,08 17-19 9-12 0,80

Tabel 2.5 Sifat baja tahan karat ( BTK ), zircaloy2/4 dan aluminium

No Sifat BTK Zry-2/4 Al

1 Absorbsi neutron thermal, barn 2,8 0,18 0,20

2 Titik lebur, oC 1450 1850 660

3 Konduktivitas, W/m K 18 18 230

4 Tegangan luluh ( 400oC ), N/m2 180 120 <15

5 Tegangan luluh teriradiasi ( 400oC ), N/m2 800 500 -

6 Kecepatan korosi (steam 400oC), Mg/dm2 0,03 1 -

7 Kecepatan korosi ( iar 300oC ), Mg/dm2 - 0,04 8

Jenis baja tahan karat cukup baik dan memiliki ketahanan korosi yang baik pada temperature yang tinggi untuk penunjang reactor nukli, terhadap tekanan air yangtinggi berada pada pipa reaktor nuklir yang bertekanan tinggi. Dalam hal ini un tuk penunjang reaktor dibutuhkan bahan yang taha terhadap air bertekanan tinggi.

2.7.4 Penguatan Logam Paduan Baja Tahan karat[1]

Kekuatan logam, terutama yang berkaitan dengan kekerasan, kekuatan tarik / luluh secara langsung dapat dikaitkan dengan sukar / mudahnya logam terdeformasi atau sulit / mudahnya pergeseran dislokasi. Sehingga metoda untuk meningkatkan kekuatan paduan baja tahan karat merupakan usaha menghambat gerakan dislokasi.

Ada beberapa cara untuk mengubah kekuatan logam paduan baja tahan karat, diantaranya dengan pengerjaan dingin, penghalusan butir, perubahan tekstur, perlakuan panas, perlakuan panas / pendingin cepat dan lain – lain. Pengerjaan dingin yang meliputi perolan dingin, penempaan, ekstrusi / cold working dapat menaikkan beberapa sifat logam, tetapi juga menurunkan beberapa sifat logam yang lain. Efek pengerjaan dingin dapat memperkecil ukuran butir dan perubahan jumlah batas butir, semakin banyaknya batas butir dapat menghambat gerak dislokasi sehingga logam menjadi lebih keras, tetapi disertai penurunan keuletan. Halusnya butir terbentuk sebagai akibat besarnya deformasi yang diberikan dan memperbanyak tempat – tempat yang energinya tinggi sehingga butir menjadi pipih memanjang dan apabila dipanaskan, tempat – tempat yang energinya tinggi akan mengalami pengintian butir baru sewaktu rekristalisasi berlangsung sehingga butir menjadi halus.

Deformasi plastis dapat mengakibatkan kekuatan mekanik bertambah, mungkin bermanfaat untuk tujuan tertentu, untuk itu perlu dipulihkan kekondisi awal ( dipanaskan ) agar memungkinkan pengerjaan lebih lanjut untuk mendapatkan sifat – sifat yang optimum. Tahapan pemanasan melalui proses pemilihan, rekristalisasi dan pertumbuhan butir. Setiap tahapan disertai perubahan

mekanik, elektrik dan mikrostruktur. Pemanasan – pemanasan cepat juga dapat mempengaruhi sifat logam paduan dan homogenisasi unsur semakin baik.

2.8 Difusi

2.8.1 Pengertian difusi pada logam

Difusi adalah proses berpindahnya atom-atom yang terdapat dalam suatu material. Proses ini dapat terjadi dalam keadaan gas, cair dan padat sehingga dapat terjadi pada zirconium dan system logam lainnya

Pada proses difusi dalam logam umumnya atom yang berdifusi berbentuk sebagai atom tunggal bukan dalam bentuk molekul. Hal ini disebabkan mobilitas geraknya jauh lebih tinggi dari molekul.

Proses difusi dibagi atas dua cara yaitu, pertama difusi yang terjadi dalam diri sendiri (swadifusi) dan kedua karena pengaruh medium lain. Pada cara pertama, atom-atom yang berpindah berasal dari dirinya sendiri. Sedangkan pada cara kedua atom itu berasal dari medium lain yang mempunyai kandungan atom yang lebih besar.

Penyebab difusi secara sederhana adalah karena atom dalam benda padat selalu melompat dari satu posisi dalam suatu struktur ke posisi terdekatnya. Sebelum proses ini berlangsung, selalu diperlukan adanya gradien konsentrasi antara lokasi satu dengan yang lainnya. Mekanisme transport massa berlangsung dari konsentrasi yang tinggi ke lokasi yang berkonsentrasi yang rendah. Pergerakan ini akan sangat bergantung pada energi penggerak yang dimiliki oleh atom dan proses yang diberikan.

2.8.2 Faktor-faktor Mempengaruhi Proses Difusi

Secara prinsip faktor-faktor yang mempengaruhi proses difusi adalah suatu yang mempengaruhi loncatan-loncatan atom. Hal yang dapat mempengaruhi besarnya fluktuasi atom yang meloncat adalah:

1. Perbedaan Konsentrasi 2. Struktur Kristal 3. Unsur Pengiring 4. Ukuran Butir 5. Tempratur 2.8.3 Mekanisme Difusi

Klasifikasi dari mekanisme difusi harus dengan cara perpindahan dan posisi yang ditempatinya. Pada proses gerakan atom-atom dari tempat asalnya ke tempat lain yang kosong atau celah atom lain, secara umum dibagi menjadi tiga, yaitu:

1. Mekanisme kekosongan (vacancy)

Susunan suatu kristal di dalamnya akan dijumpai tempat atom yang kosong. Mekanisme ini terjadi dengan peloncatan atom dari posisinya ke tempat kekosongan ini. Dalam logam murni atau larutan padat substitusional mekanisme yang memungkinkan terjadinya proses difusi adalah mekanisme ini.

Posisi awal yang ditinggalkan oleh atom merupakan kekosongan baru. Kekosongan ini akan diisi lagi oleh atom lainnya, sehingga pergerakan atom berlangsung secara berkesinambungan.

Syarat-syarat berlangsungnya mekanisme kekosongan: • Mempunyai struktur kristal lama

• Perbedaan jari-jari atom

• Mempunyai elektron valensi yang sama

Pergerakan atom dengan mekanisme ini hanya sedikit menimbulkan distorsi. Hal ini dikarenakan pergerakan atom selalu mencari tempat kosong.

2. Mekanisme sisipan (Interstisi)

Pada mekanisme interstisi, ukuran atom-atom terlarut diameternya harus lebih kecil dari atom-atom pelarut. Atom-atom terlarut melompat dari satu sisi intersisi dalam kisi matriks ke interstisi tetangganya.

Dalam mekanisme ini, atom-atom matriks hanya sedikit mengalami distorsi. Pada proses nitrocarburizing, atom nitrogen dan carbon merupakan atom interstisi.

3. Mekanisme tukar tempat

Mekanisme ini dikenal juga dengan mekanisme ring, karena terjadi pergerakan saling mengisi dari beberapa atom. Pada mekanisme tukar tempat ini, tidak terdapat kekosongan atom karena saling mengisi antar atomnya. Mekanisme tukar tempat ini mengakibatkan distorsi yang sangat besar. Jadi dapat dipahami jika mekanismenya ini membutuhkan energi yang cukup besar

2.8.4 Hukum-hukum difusi

Proses difusi dipengaruhi oleh parameter-parameter yang dapat kita lihat pada beberapa bentuk hubungan persamaan difusi.

Umumnya secara kuantitatif proses difusi dalam kondisi keadaan tetap (steady state) diuraikan oleh hukum Fikcks I

...(2.1)

……….(2.2) Dimana :

J = Fluks loncatan atom komponen difusi

C = = gradien konsentrasi komponen

D dimana D = D0exp - = koefisien difusi

Sejalan dengan perubahan waktu, gradien konsentrasi akan berubah pada setiap titik. Keadaan ini dinamakan non steady state. Maka dengan mengkombinasikan hukum Ficks 1 dan konversinya dihasilkan hukum Ficks II yaitu menyatakan dinamika dari atom-atom yang berdifusi dan dinyatakan dalam diferensial :

...(2.3)

………(2.4) Ket : 2 =

dimana :

= perubahan konsentrasi terhadap waktu = gradien konsentrasi

D = koefisien difusi

……….(2.5)

Cs = konsentrasi konstan atom yang berdifusi pada permukaan bahan Co = harga rata-rata konsentrasi pada permulaan difusi atom di dalam bahan Cx = harga konsentrasi difusi atom pada daerah di bawah X

Dengan pertolongan hukum Ficks II dapat dihitung konsentrasi dari suatu partikel yang berdifusi dekat permukaan suatu bahan sebagai fungsi waktu dan jarak, kemudian didapatkan, bahwa nilai koefisien difusi D tetap dan demikian pula nilai untuk Cs dan Co tidak berubah.