18

MINIMASI WAKTU SET UP MENGGUNAKAN PENDEKATAN THEORY OF

CONSTRAINTS AGAR TARGET PRODUKSI TERCAPAI

Annie Purwani ([email protected]), Endah Utami, Sri Susilowati Universitas Ahmad Dahlan Yogyakarta

ABSTRAK

Salah satu proses di PT. Ultra Jaya milk Industry and Trading Company adalah proses sterilisasi dengan menggunakan teknologi UHT (Ultra High Temperature). Set up mesin harus selalu dilakukan pada stasiun pengisian dan pengemasan setiap kali akan melakukan proses untuk jenis produk dan kemasan yang berbeda. Hal ini mengakibatkan terjadinya antrian WIP pada mesin dan cacat produksi sehingga target produksi tidak terpenuhi. Oleh karena itu diperlukan pengaturan pekerjaan yang tepat untuk meminimalkan waktu set up sehingga antrian dan jumlah cacat dapat berkurang sementara jumlah order dan due date tidak terlanggar.

Pengolahan data menggunakan metode Algoritma Zijm dan Algoritma Branch and Bound, dengan metode ini diperoleh hasil yang lebih baik dibandingkan rencana awal yang akan dilaksanakan perusahaan. Algoritma Zijm digunakan untuk mengidentifikasi stasiun konstrain sedangkan algoritma Branch and Bound digunakan untuk mendapatkan urutan jadwal optimal.

Hasil urutan jadwal optimal yang diusulkan adalah : X5 – X4 – X6 – X3 – X7. Dari hasil

penjadwalan usulan maka total waktu set up mesin berkurang, pada penjadwalan awal perusahaan, total waktu set up = 2.054 jam dan pada penjadwalan yang diusulkan total waktu set up = 1.0268 jam., yang akan berpengaruh pada total waktu produksi yang berkurang selama 1.303 hari dan produk cacat akibat set up mesin berkurang sehingga target produksi perusahaan dapat terpenuhi.

Kata kunci : Penjadwalan, Algoritma Zijm, Algoritma Branch and Bound, set up time, flow shop

PENDAHULUAN

Perkembangan dunia industri manufaktur dewasa ini mengarah kepada sistem manufaktur yang menghasilkan jenis produk yang bervariasi dengan kuantitas produk per jenis yang semakin kecil. Spesifikasi produk cenderung menyesuaikan dengan keinginan pelanggan. Siklus hidup produk pun cenderung semakin singkat, dan ini menyebabkan perusahaan harus bekerja dengan lead time

yang lebih singkat agar tetap kompetitif dan terjaga kelangsungan hidupnya.

Suatu perusahaan harus mampu memenuhi tingkat kebutuhan produksi yang telah ditargetkan sehingga diperlukan suatu teknik-teknik pemrosesan yang baru dan lebih baik. Penilaian suatu kerja perusahaan memiliki beberapa syarat salah satu diantaranya adalah penyelesaian suatu pekerjaan yang tepat waktu dan sesuai dengan target produksi, sehingga akan mendapatkan keuntungan yang besar dikarenakan dapat menyelesaikan pekerjaan sesuai dengan due date. Dan perusahaan akan mendapatkan penilaian yang baik dari pihak-pihak yang mempunyai kerja sama dengan perusahaan tersebut. Syarat keberhasilan yang lain yaitu pemanfaatan mesin secara optimal untuk menekan biaya produksi dan waktu proses produksi yang merupakan faktor utama dalam usaha manufaktur yang menghasilkan suatu produk.

Jumlah mesin yang terdapat dalam setiap usaha manufaktur berbeda-beda, untuk memaksimalkan penggunaan keseluruhan mesin dan meminimalkan biaya produksi maka perlu dilakukan penjadwalan kerja yang tepat bagi setiap mesin. Penjadwalan ini harus memperhatikan faktor jumlah mesin dan faktor banyaknya pekerjaan yang harus diselesaikan. Waktu proses produksi yang tidak dapat disamakan pada tiap mesin dan adanya waktu set-up mesin, merupakan kendala yang banyak dihadapi dalam penjadwalan produksi sehingga diperlukan suatu cara untuk memaksimalkan penggunaan keseluruhan mesin dan meminimalkan biaya produksi. Penjadwalan ini harus memperhatikan faktor jumlah mesin, adanya waktu set up mesin dan faktor banyaknya pekerjaan yang harus diselesaikan. Dengan penempatan susunan atau urutan pekerjaan yang tepat pada setiap mesin maka akan mengurangi waktu menganggur (idle time) dan mencegah terjadinya penumpukan antrian produk (bottleneck) sehingga kelancaran arus produksi dapat tercapai, dan secara tidak langsung akan meningkatkan produktifitas serta meminimumkan biaya produksi dan memperbesar laba.

PT. Ultrajaya Milk Industry & Trading Company merupakan perintis industri minuman aseptic, yaitu jenis produk minuman tahan lama (Long Life Product) yang diproses dengan menggunakan teknologi UHT (Ultra High Temperature). Keunikan teknologi ini adalah tidak diperlukannya bahan pengawet untuk membuat produk minuman tahan lama.

19 Salah satu produk unggulan adalah produk susu siap saji dengan berbagai ukuran kemasan dan rasa. Selain itu, produk yang diproduksi oleh PT. Ultrajaya adalah produk minuman kemasan baik yang berbahan baku susu segar, sari buah , teh, gingseng, dan kacang ijo, ada juga produk yang berupa keju, mentega, susu kental manis, susu bubuk, konsentrat buah, dan teh celup.

Aliran produksi bertipe kontinyu flow shop untuk seluruh item dalam satu famili poduk,dimana proses pengurutan pekerjaan mempunyai lintasan produksi yang beraturan dan berproduksi berdasarkan order yang diterima dan beroperasi dengan kebijakan order diurutkan sesuai dengan due date dalam merespon pesanan pelanggan. Prioritas pengerjaan diberikan kepada order dengan due date terdekat lebih dahulu hal ini dikarenakan perusahan menekankan pada ketepatan penyampaian order pelanggan. Penerapan kebijakan ini mempunyai konsekuensi menurunnya daya guna mesin (in efficient) akibat mesin sering menganggur karena melakukan setup berulang-ulang (duplikasi),set up

mesin terjadi bila produk selanjutnya yang akan diproses di stasiun konstrain berbeda dengan jenis produk yang sedang diproses di stasiun tersebut, dalam hal ini stasiun konstrain terjadi pada divisi pengisian dan pengemasan pada mesin tetra brix Aseptic (mesin TBA) dikarenakan sering terjadi antrian produk yang menunggu untuk diproses dan terjadinya produk cacat pada saat set up mesin yang akan berpengaruh pada produktifitas perusahaan secara keseluruhan.

Berdasarkan permasalahan di atas, penulis akan mencoba untuk meningkatkan utilitas mesin di stasiun kontrain dengan memperbaiki sistem penjadwalan yang diterapkan pada stasiun konstrain. Perbaikan sistem penjadwalan ini dilakukan dengan menerapkan algoritma penjadwalan yang menggunakan algoritma Zijm dan algoritma Branch and Bound dengan pendekatan theory of constrainst pada sistem manufaktur Make To Order (MTO) repetitifflowshop. Usulan penjadwalan ini diharapkan akan menghasilkan urutan penjadwalan yang optimal dan mengatur order sequence dengan tujuan agar utilitas mesin stasiun konstrain dapat meningkat dengan meminimasi total set up time.

Penentuan order sequence pada sistem manufaktur Make To Order (MTO) repetitif

merupakan faktor yang paling tepat untuk mengendalikan order-order yang berada di lantai produksi. Algoritma yang diusulkan ditujukan untuk mengatur jadwal produksi pada stasiun konstrain agar dapat menentukan saat release untuk semua order. Penentuan saat release order secara tepat diharapkan dapat meminimasi total setup time di stasiun konstrain. Namun penjadwalan hanya akan dilakukan pada produk susu UHT dikarenakan pada saat peneliti melakukan pengamatan langsung di perusahaan, produk tersebut sedang diproses.

Algoritma branch and bound digunakan sebagai metode dalam menetapkan urutan produksi terbaik telah dilakukan beberapa penelitian yang menunjukkan adanya perbaikan performansi produksi untuk kasus sejenis. Beberapa penelitian tersebut antara lain adalah dua buah penelitian yang telah dilakukan oleh Aswita Erlyna Sari dan Nuzulia Dyah, Imam Djati Widodo, Jurusan Teknik Industri, Fakultas Teknologi Industri Universitas Islam Indonesia. Sementara dalam menemukan atau mengidentifikasi stasiun konstrain metode yang diguanakn berbeda. Pada penelitian ini, akan dijadwalkan sistem produksi yang mengalami konstrain akibat seringnya melakukan set up mesin berulang-ulang. Metode yang digunakan menggunakan algoritma Zijm untuk memperkirakan waktu tunggu agar order yang diproses di stasiun konstrain tidak mengalami keterlambatan dan algoritma

branch and bound untuk mendapatkan urutan penjadwalan yang optimal dengan pendekatan Theory Of Constraint. Pendekatan TOC menekankan pada stasiun kerja konstrain sebagai acuan keseluruhan laju produksi.

Untuk menyelesaikan permasalahan terkait dengan antrian yang terjadi setiap periodik (saat dilakukan pergantian jenis produk) yang seringkali mengakibatkan target produksi yang tidak tercapai maka tahapan-tahapan penelitian dapat dilakukan mengikuti alur penelitian pada Gambar 1.

Secara garis besar penelitian terbagi menjadi dua bagian, yaitu menganalisis kinerja perusahaan saat ini dan menganalisis kondisi perusahaan yang didasarkan pada pendekatan TOC dengan menggunakan algoritma Zijm dan algoritma branch and bound.

20 Gambar 1. Alur Penelitian

HASIL DAN PEMBAHASAN

Pada saat penelitian produksi telah direncanakan untuk tiga jenis produk dengan tiga jenis rasa. Urutan dari rencana produksi disesuaikan dengan urutan order due date tercepat dikerjakan terlebih dahulu. Ketiga jenis produk tersebut adalah : (1) Jenis produk susu coklat (selanjutnya akan disebut sebagai produk 1) digolongkan menjadi 2 jenis yaitu : jenis produk 1a (ukuran 125ml) dan 1b (ukuran 250ml) yang masing-masing memiliki bahan baku dan cara penanganan yang sama, hanya ukuran kemasan saja yang berbeda, (2) Jenis produk susu murni (produk 2) digolongkan menjadi 2 jenis yaitu: jenis produk 2a (ukuran 125ml) dan 2b (ukuran250ml) yang masing-masing memiliki bahan baku dan cara penanganan yang sama, sedang (3) Jenis produk susu Strawberry (produk 3) jenis produk 3 yang pada saat dilakukan pengamatan hanya memiliki 1 varian produk yaitu jenis produk 3a (ukuran 200ml).

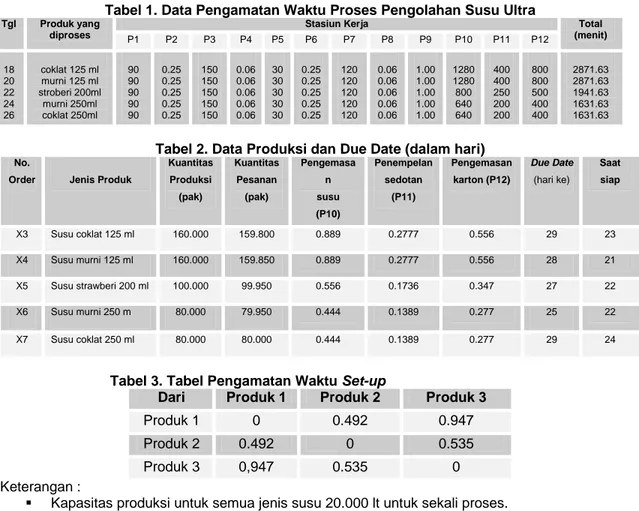

Data-data tersebut diperoleh dengan pengamatan langsung selama waktu penelitian berlangsung (tanggal 18 sampai 26 Agustus 2004). PT. Ultrajaya Milk Industry & Trading Company

merupakan industri proses yang memiliki 12 proses. Sebagai gambaran sebagian besar proses yang ada merupakan proses continuous yang lebih bersifat deterministis dan pasti karena menggunakan mesin-mesin otomasi terlihat pada waktu proses untuk semua jenis produk adalah sama untuk setiap proses (P1 - P9). Baru pada proses pengemasan (P10) sampai pada pengemasan karton (P12) proses menjadi discontinuous. Pemberian rasa dilakukan pada P10 yang menggunakan mesin tetra brix. Data-data (Tabel 1 dan Tabel 2) terkait rencana produksi yang lain adalah target produksi, JIP

21 (jadwal induk produksi), waktu proses dan waktu setup masing-masing varian, serta jumlah cacat yang terjadi selama set up penyesuaian dilakukan.

Tabel 1. Data Pengamatan Waktu Proses Pengolahan Susu Ultra Tgl Produk yang

diproses

Stasiun Kerja Total

(menit) P1 P2 P3 P4 P5 P6 P7 P8 P9 P10 P11 P12 18 20 22 24 26 coklat 125 ml murni 125 ml stroberi 200ml murni 250ml coklat 250ml 90 90 90 90 90 0.25 0.25 0.25 0.25 0.25 150 150 150 150 150 0.06 0.06 0.06 0.06 0.06 30 30 30 30 30 0.25 0.25 0.25 0.25 0.25 120 120 120 120 120 0.06 0.06 0.06 0.06 0.06 1.00 1.00 1.00 1.00 1.00 1280 1280 800 640 640 400 400 250 200 200 800 800 500 400 400 2871.63 2871.63 1941.63 1631.63 1631.63

Tabel 2. Data Produksi dan Due Date (dalam hari) No.

Order Jenis Produk

Kuantitas Produksi (pak) Kuantitas Pesanan (pak) Pengemasa n susu (P10) Penempelan sedotan (P11) Pengemasan karton (P12) Due Date (hari ke) Saat siap X3 Susu coklat 125 ml 160.000 159.800 0.889 0.2777 0.556 29 23 X4 Susu murni 125 ml 160.000 159.850 0.889 0.2777 0.556 28 21 X5 Susu strawberi 200 ml 100.000 99.950 0.556 0.1736 0.347 27 22 X6 Susu murni 250 m 80.000 79.950 0.444 0.1389 0.277 25 22 X7 Susu coklat 250 ml 80.000 80.000 0.444 0.1389 0.277 29 24

Tabel 3. Tabel Pengamatan Waktu Set-up

Dari Produk 1 Produk 2 Produk 3

Produk 1 0 0.492 0.947

Produk 2 0.492 0 0.535

Produk 3 0,947 0.535 0

Keterangan :

Kapasitas produksi untuk semua jenis susu 20.000 lt untuk sekali proses.

Kecepatan pengemasan distasiun P10 pada mesin tetra brix adalah 125pak/menit Kecepatan penempelan sedotan pada mesin straw applicator adalah 400pak/menit

Kecepatan pengemasan karton adalah 4 pakkarton/menit, dengan 1 kemasan karton= 50 pak kemasan sesuai ukuran.

Pada kasus yang terjadi di PT. Ultrajaya Milk Industry & Trading Company proses awal sampai dengan proses sebelum pengemasan dalam kemasan siap minum adalah proses continuous dimana waktu dapat diatur dan selalu tetap. Sehingga penetapan stasiun konstrain di lakukan pada tiga proses tersisa, yaitu pada proses pengemasan sampai pada pengemasan karton (P10 – P 12)

Sebagaimana yang telah tertulis pada Alur Penelitian (Gambar 1), dilakukan analisis untuk perbaikan dengan menggunakan konsep TOC (Theory Of Constraint). Selanjutnya penelitian akan mengikuti langkah-langkah utama dari TOC. Langkah 1 dalam TOC adalah : Identifikasi Kostraian. Proses pada langkah pertama dilakukan dengan analisis menggunakan algoritma Zijm. Secara prinsip Algoritma Zijm merupakan algoritma untuk memperkirakan waktu tunggu (delay time)

dengan menggunakan pendekatan antrian. Setiap order yang masuk kelantai produksi mungkin tidak akan langsung diproses, melainkan menunggu dahulu order lain yang sedang diproses. Besarnya kemungkinan sebuah order harus menunggu sebelum diproses dan lamanya waktu order tersebut menunggu order lain yang sedang diproses, tergantung pada beban produksi yang ada di sebuah stasiun produksi. Semakin besar beban di sebuah stasiun produksi semakin panjang antrian yang terjadi pada stasiun tersebut dan waktu tunggu pun semakin lama. Stasiun dengan waktu tunggu terbesar adalah merupakan stasiun konstrain, artinya proses pada stasiun tersebut adalah proses dengan waktu paling panjang.

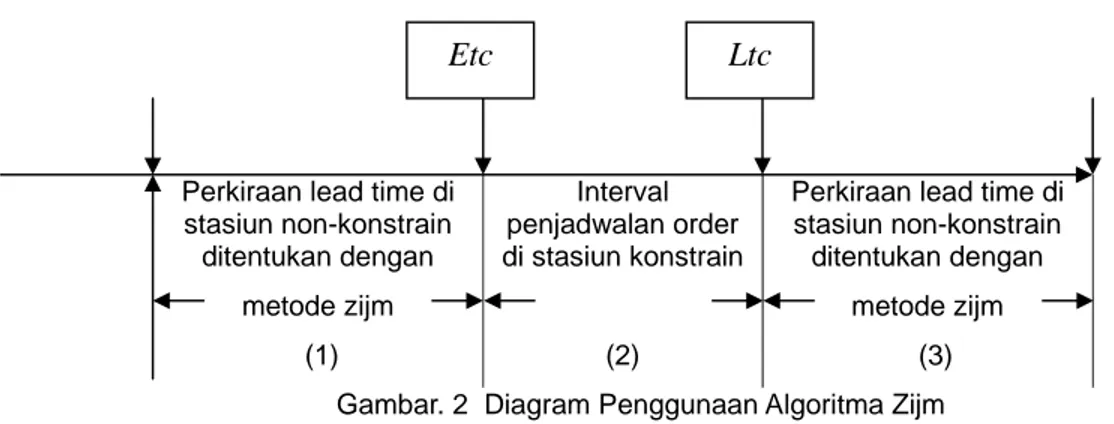

22 Perkiraan lead time di

stasiun non-konstrain ditentukan dengan metode zijm (1) Interval penjadwalan order di stasiun konstrain (2)

Perkiraan lead time di stasiun non-konstrain ditentukan dengan

metode zijm (3)

Gambar. 2 Diagram Penggunaan Algoritma Zijm

Interval penjadwalan order di stasiun konstrain (2) pada Gambar 2. merupakan hasil pengurangan due date order dengan perkiraan lead time distasiun non-konstrain sebelum stasiun konstrain, (1) perkiraan lead time di stasiun non-konstrain setelah stasiun konstrain, (3) dan yang terbesar diantara time zero dan saat siap order. Penelitian ini mengasumsikan bahwa perhitungan interval penjadwalan order di stasiun konstrain selalu lebih besar dari nol. Dengan demikian selalu terdapat selang waktu untuk algoritma yang diusulkan menentukan saat release order tersebut di stasiun konstrain. Jika hasil perhitungan menunjukkan bahwa interval penjadwalan order distasiun konstrain lebih kecil dari nol, maka upaya untuk mengatasainya adalah menentukan ulang due date

order sehingga menghasilkan interval penjadwalan order distasiun konstrain yang positif. Secara prinsip algoritma tersebut Algoritma ini terdiri dari baberapa langkah :

Langkah 0 : Data due date

Langkah 1 : Perhitungan waktu tunggu dengan algoritma Zijm.

Contoh : Perhitungan laju kedatangan untuk order X3 : D(h) =

m

r

d

MLT

(

h h).

1

1

) ( ) (−

=

hari 167 . 0 1 ). 23 29 ( 1 = − =Tabel 4. Laju kedatangan untuk setiap order No.0rder Laju Kedatangan

(hari) X3 0.167 X4 0.142 X5 0.200 X6 0.333 X7 0.200

Hasil perhitungan untuk semua order dapat dilihat pada Tabel 4. karena ukuran lot produksi = 1 (perusahaan memproduksi produk susu UHT sesuai dengan target produksi perusahaan yaitu 20.000lt/hari) maka untuk setiap stasiun kerja yang memproses order tersebut akan mempunyai laju kedatangan sama dengan laju permintaannya.

Langkah 2 : Waktu proses setiap order

Langkah 3 : Penentuan beban kerja, diperoleh dengan menjumlahkan hasil kali kedatangan setiap order dengan waktu prosesnya di stasiun kerja

Beban kerja :

=

[ ]

=

∑

=

∑

k h h jk h jk h jk k h j h jk j j jE

p

P

, ) ( ) ( ) ( , ) (.

λ

λ

λ

λ

ρ

λ

ρ

. Contoh :Beban kerja stasiun 10 = (WP.P10X3 x laju kedatangan X3) + …….+ (WP.P10X7 x laju kedatangan X7)

= (0.889 x 0.167) + ….+(0.444 x 0.200) = 0.623

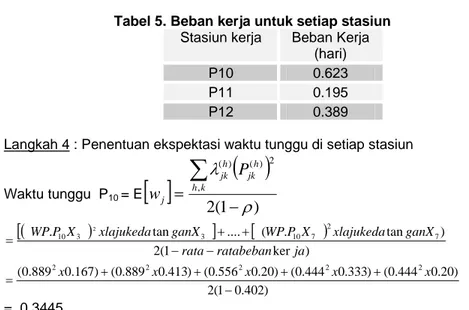

23 Perhitungan selengkapnya dapat dilihat pada lampiran, hasil perhitungan beban kerja untuk setiap stasiun kerja ditunjukkan pada Tabel 5.

Tabel 5. Beban kerja untuk setiap stasiun Stasiun kerja Beban Kerja

(hari)

P10 0.623

P11 0.195

P12 0.389

Langkah 4 : Penentuan ekspektasi waktu tunggu di setiap stasiun

Waktu tunggu P10 = E

[ ]

( )

)

1

(

2

, 2 ) ( ) (ρ

λ

−

=

∑

hk h jk h jk jP

w

(

[

)

]

[

)

) ker 1 ( 2 ) tan . ( .... tan . 7 2 7 10 3 3 10 2 ja ratabeban rata ganX xlajukeda X P WP ganX xlajukeda X P WP − − + + = ) 402 . 0 1 ( 2 ) 20 . 0 444 . 0 ( ) 333 . 0 444 . 0 ( ) 20 . 0 556 . 0 ( ) 413 . 0 889 . 0 ( ) 167 . 0 889 . 0 ( 2 2 2 2 2 − + + + + = x x x x x = 0.3445Perhitungan selengkapnya dapat dilihat pada lampiran dan hasil ekspektasi waktu tunggu untuk setiap stasiun kerja ditunjukkan pada Tabel 6.

Hasil dari analisis menggunakan algoritma Zijm diperoleh bahwa stasiun yang mengalami konstrain adalah stasiun kerja proses 10 (P10)dengan waktu tunggu 0.3445 hari. Pada P10 memiliki waktu tunggu paling besar dikarenakan pada stasiun ini banyak terjadi antrian produk sehingga terjadi

inefficient mesin karena adanya waktu set up mesin yang berulang-ulang yang juga mengakibatkan sering terjadi produk cacat dan antrian produk yang akan diproses

Tabel 6. Ekspektasi waktu tunggu Stasiun kerja Waktu tunggu

(hari)

P10 0.3445

P11 0.0337

P12 0.1345

Alur penelitian berikutnya adalah Langkah 2: Eksploitasi Konstrain. Langkah kedua ini dimaksudkan untuk meningkatkan kemampuan stasiun konstrain. Peningkatan kemampuan stasiun konstrain dilakukan dengan menetapkan urutan proses dengan menggunakan algoritma Branch and Bound. Penetapan urutan proses dilakukan dua tahap pada stasiun konstrain (bottleneck) dan pada stasiun non konstrain (non bottleneck). Langkah-langkah algoritma Branch and Bound terdiri dari tiga tahapan yaitu (1) Branching, yang merupakan tahapan untuk membagi permasalahan dalam beberapa sub-permasalahan menjadi beberapa sub-permasalahan yang lebih kecil. Pada tahapan ini akan dilakukan perhitungan EtCh dan LtCh. (2) Bounding, yang merupakan tahapan untuk mencari solusi layak dari beberapa alternatif yang muncul pada tahap 1 (branching). Tahap (3) Fathoming, yaitu mengambil alternatif yang mungkin menghasilkan solusi optimal dan menjadikannya sebagai solusi terbaik yang telah ditemukan.

Tahap Branching adalah tahap penentuan jadwal inisial (Pencarian alternatif urutan penjadwalan). Pada tahap ini bertujuan untuk menentukan total waktu set up terendah yang dapat dicapai. Langkah-langkah tahap Branching adalah :

Langkah 0 : pengambilan data EtCh dan LtCh dan data setup antar jenis produk

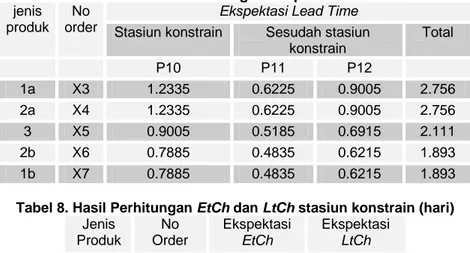

Tahap pertama tahap Branching yaitu perhitungan EtCh dan LtCh. Perhitungan dilakukan dengan terlebih dahulu menetapkan ekspektasi rata-rata lead time. Adapun penetapan ekspektasi rata-rata lead time untuk order X3 pada P10 ditetapkan dengan cara sebagai berikut :

24 Ekpektasi rata-rata lead time = E

[ ]

T

jk(h)=

E

[ ]

w

j+

P

jk(h)= 0.3445 + 0.889 = 1.233

perhitungan dengan cara sama dilakukan untuk semua jenis order dan untuk semua stasiun, hasil perhitungan dapat dilihat pada Tabel 7. Setelah ekspektasi lead time ditetapkan perhitungan EtCh dan LtCh dapat dilakukan.

EtCh (saat tercepat order direlease di stasiun konstrain) didapat dari saat siap order sebagaimana pada Tabel 1. Sementara LtCh dihitung dengan cara sebagai berikut :

( )

[ ]

∑

+ =−

=

r b i h jk h hd

E

T

Ltc

1. Hasil dari perhitungan EtCh dan LtCh untuk semua jenis produk adalah sebagai mana Tabel 8.

Tabel 7. Hasil Perhitungan Ekspektasi lead time jenis

produk No order

Ekspektasi Lead Time

Stasiun konstrain Sesudah stasiun konstrain Total P10 P11 P12 1a X3 1.2335 0.6225 0.9005 2.756 2a X4 1.2335 0.6225 0.9005 2.756 3 X5 0.9005 0.5185 0.6915 2.111 2b X6 0.7885 0.4835 0.6215 1.893 1b X7 0.7885 0.4835 0.6215 1.893

Tabel 8. Hasil Perhitungan EtCh dan LtCh stasiun konstrain (hari) Jenis Produk No Order Ekspektasi EtCh Ekspektasi LtCh 1a X3 23 26.244 2a X4 21 25.244 3 X5 22 24.889 2b X6 22 23.107 1b X7 24 27.107

Langkah 1 : k=0 adalah X3 dari jenis produk 3

Langkah 2 : Pemilihan order yang mempunyai waktu setup terkecil. Alternatif waktu set up terkecil adalah 3 faktorial yaitu:

a. X5-X4-X6-X3-X7 waktu set up = 1.027 jam b. X4-X5-X6-X3-X7 waktu set up = 1.562 jam c. X5-X3-X4-X6-X7 waktu set up = 1.931 jam d. X5-X6-X7-X3-X4 waktu set up = 1.519 jam e. X5-X4-X3-X6-X7 waktu set up = 2.011 jam f. X5-X7-X6-X4-X3 waktu set up = 1.931 jam Waktu set up terkecil adalah alternatif a

Langkah 3 : Mengulang perintah langkah 2, jika belum mencapai jumlah order yang dijadwalkan.

Langkah 4 : Urutan penjadwalan order melalui solusi inisial ini adalah X5-X4-X6- X3-X7 dengan total waktu setup adalah 1.0268 jam.

Tahap kedua adalah Bounding yang bertujuan untuk menentukan kelayakan penjadwalan yang didapat dari jadwal inisial. Hasil perhitungan dengan menggunakan Algoritma diatas belum tentu layak. Namun dengan algoritma ini dapat ditentukan batas bawah total waktu setup yang dapat terjadi. Urutan order yang layak dapat dihitung dengan menggunakan Algoritma sebagai berikut :

Langkah 0 : Pengambilan data order-order yang akan dijadwalkan dan data EtCh dan LtCh

(Tabel 8.)

Langkah 1 : Hasil perhitungan solusi inisial dengan waktu setup adalah 1.0268 jam.

Langkah 2: Solusi inisial yang didapatkan layak. Karena EtCh < LtCh, selengkapnya dapat dilihat pada Tabel 9.

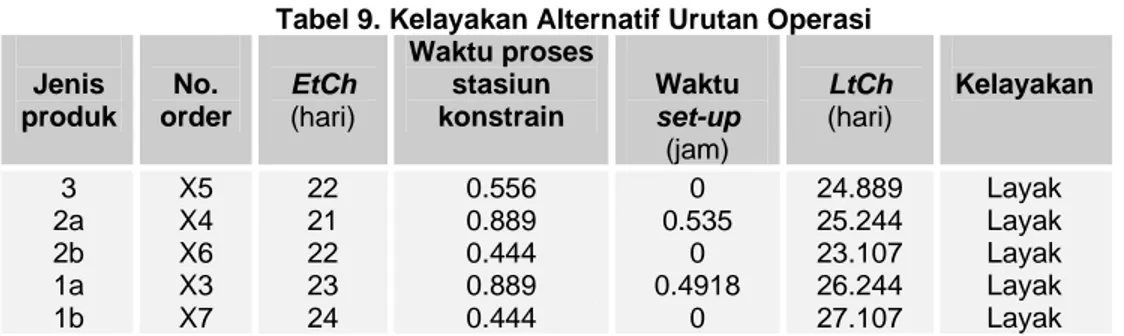

25 Tabel 9. Kelayakan Alternatif Urutan Operasi

Jenis produk No. order EtCh (hari) Waktu proses stasiun konstrain Waktu set-up (jam) LtCh (hari) Kelayakan 3 2a 2b 1a 1b X5 X4 X6 X3 X7 22 21 22 23 24 0.556 0.889 0.444 0.889 0.444 0 0.535 0 0.4918 0 24.889 25.244 23.107 26.244 27.107 Layak Layak Layak Layak Layak

Tahap ketiga adalah Fathoming yang bertujuan untuk mendapatkan urutan jadwal optimal urutan X5-X4-X6-X3-X7 dengan total waktu set up terkecil yaitu 1.0268 jam. Misalkan n job

(1,2,3….n) dan masing-masing job diproses pada tiga mesin, yaitu M1(P1), M2(P2) , M3(P3) pada urutan yang sama. Lower bound dari make span untuk semua job dihitung sebagai berikut :

3

,

2

,

1

,

1

1M

tn

M

tn

M

t

L

n t i+

+

=

∑

=3

,

2

,

1

2

1 , 1M

t

M

t

M

t

L

n n t i+

+

=

∑

=3

,

2

,

1

,

3

1 1 1M

t

M

t

M

t

L

n t i∑

=+

+

=

Untuk menentukan lower bound tiap-tiap cabang, misalkan untuk tiap-tiap cabang terdapat urutan Jr, yaitu berisi sub set tertentu r job dari n job yang ada. Didefinisikan TM1 (Jr), TM2 (Jr), dan TM3 (Jr) sebagai waktu di M1, M2, dan M3 untuk penyelesaian job terakhir pada urutan Jr. Maka, lower boundmake span untuk semua jadwal dapat dimulai dengan urutan Jr adalah : ⎪ ⎪ ⎪ ⎭ ⎪ ⎪ ⎪ ⎬ ⎫ ⎪ ⎪ ⎪ ⎩ ⎪ ⎪ ⎪ ⎨ ⎧ + + + + + + =

∑

∑

∑

3 ) ( 3 ) 3 min( 2 ) ( 2 ) min( 1 ) ( 1 max ) ( 3 2 1 jr jr i jr i i ti Jr TM ti t Jr TM t t t Jr TM jr LBDimana tij = waktu proses job 1 pada mesin j

Tabel 10. Data waktu Proses lower bound Jenis

produk

Job Mesin Tetrabrix (M 1) Mesin Straw applicator (M 2) Mesin Pengemasan (M 3) X3 X4 X5 X6 X7 1 2 3 4 5 0.889 0.889 0.556 0.444 0.444 0.278 0.278 0.174 0.139 0.139 0.556 0.556 0.347 0.277 0.277 TM1 (1) = 0.889 TM2 (1) = 1.167 TM3 (1) = 1.723 TM1 (2) = 0.889 TM2 (2) = 1.167 TM3 (2) = 1.723 TM1 (3) = 0.556 TM2 (3) = 0.73 TM3 (3) = 1.077 TM1 (4) = 0.444 TM2 (4) = 0.583 TM3 (4) = 0.86 TM1 (5) = 0.444 TM2 (5) = 0.583 TM3 (5) = 0.86 Lower Bound : LB (1) = max

3

.

638

18

.

3

457

.

1

723

.

1

174

.

2

77

2

.

0

73

.

0

167

.

1

638

.

3

416

.

0

333

.

2

889

.

0

=

⎥

⎥

⎥

⎦

⎤

⎢

⎢

⎢

⎣

⎡

=

+

=

+

+

=

+

+

26 LB (2) = max 638 . 3 18 . 3 457 . 1 723 . 1 174 . 2 77 2 . 0 73 . 0 167 . 1 638 . 3 416 . 0 333 . 2 889 . 0 = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = + = + + = + + LB (3) = max 638 . 3 743 . 2 666 . 1 723 . 1 841 . 1 77 2 . 0 834 . 0 73 . 0 638 . 3 416 . 0 666 . 2 556 . 0 = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = + = + + = + + LB (4) = max 638 . 3 596 . 2 736 . 1 86 . 0 729 . 1 77 2 . 0 869 . 0 583 . 0 638 . 3 416 . 0 778 . 2 444 . 0 = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = + = + + = + + LB (5) = max 638 . 3 596 . 2 736 . 1 86 . 0 729 . 1 77 2 . 0 869 . 0 583 . 0 638 . 3 416 . 0 778 . 2 444 . 0 = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = + = + + = + +

Ternyata semua LB mempunyai hasil yang sama sehingga pemilihan job 1 ditentukan dari order terakhir yang dijadwalkan di stasiun kerja 10 yaitu X5 yang berasal jenis produk 3, sehingga dipilih job 3 (X5) sebagai job terjadwal yang dianalisis. Urutan yang mungkin berikutnya setelah job 3 (X5), yaitu X4-X5-X6-X7

Dengan cara seperti pada X3 dilakukan untuk semua kemungkinan selanjutnya akan diperoleh urutan penjadwalan optimal X5 – X4 - X6 - X3 - X7.

Selanjutnya penentuan saat release order ke lantai produksi dilakukan dengan tahapan sebagai berikut :

Langkah 0 : Data yang digunakan adalah data hasil penjadwalan diperoleh dari hasil algoritma sebelumnya, data waktu proses, data waktu tunggu, dan data waktu set up

(Tabel 2, 3, 4 dan 5)

Langkah1 : Perhitungan saat release setiap order

Berdasarkan solusi awal penjadwalan yang layak maka didapatkan alternatif solusi

(Alt1) dimulai dari produk X5-X4-X6-X3-X7 dengan total waktu set up paling minimal yaitu 1.0268 hari.

Pada penjadwalan sebelumnya, order terakhir yang dijadwalkan distasiun kerja 10 (P10) adalah X3 yang berasal dari jenis produk 3 dan diperkirakan selesai proses pada tanggal 17. Penjadwalan ini dilakukan pada tanggal 18. Dengan demikian, stasiun kerja 10 akan siap pada hari ke-1 penjadwalan.

Perhitungan saat release order menggunakan aturan :

∑

∑

= = − − = 1 1 i i Whi Phi Rhb RhiRhi = order stasiun i

Rhb = saat release order h untuk masuk ke lini produksi Phi = waktu proses order h distasiun kerja i

Whi = waktu tunggu order h distasiun kerja i

Contoh perhitungan release order X5 :

Release stasiun P10 = 18 (penjadwalan dimulai pada hari ke 18)

Release stasiun P11 = release P10 X5+ waktu proses X5+waktu tunggu P10 = 18.00 + 0.556 + 0.546

= 19.102

Release stasiun P12 = 19.683

Dengan cara yang sama dilakukan untuk semua order pada semua stasiun (Tabel 9.) Tabel 11. Penentuan saat release setiap order dan hasil penjadwalan

disetiap stasiun kerja dalam satuan hari Jenis

produk

N0. Order

Saat release (hari) Saat siap Saat release Saat Selesai Due Date Stasiun P10 Stasiun P11 Stasiun P12 3 X5 18.00 19.10 19.68 23 18.00 19.077 29 2a X4 19.64 21.07 21.37 21 19.64 21.363 28 2b X6 21.07 22.06 22.22 22 21.07 21.93 27 1a X3 22.55 23.99 24.29 22 22.55 24.273 25 1b X7 23.99 24.98 25.14 24 23.99 24.85 29

27 Setelah ditentukan saat release-nya, maka order dapat dijadwalkan untuk semua stasiun kerja atau masuk pada Langkah ketiga TOC yaitu Langkah 3 : Sub Ordinasi. Penjadwalan yang dilakukan merupakan pergeseran penjadwalan, karena pengolahan data dengan menggunakan algoritma Zijm

dan Branch and bound mempertimbangkan waktu set up yang terjadi di stasiun konstrain. Sehingga penjadwalan yang didapat adalah urutan penjadwalan dengan mempertimbangkan waktu set up yang terkecil dijadwalkan terlebih dahulu dan bisa juga mengelompokkan urutan order sesuai variasi produknya. Langkah 4 : Elevate the constraint. Sumber daya yang perlu ditambahkan adalah perlunya perhitungan waktu set up yang lebih teliti lagi, karena akan sangat berpengaruh pada penjadwalan dan mempengaruhi due date serta kapasitas produksi. Langkah 5 : Continuous Improvement. Agar penjadwalan ini dapat digunakan maka mesin-mesin produksi yang digunakan jangan sampai mengalami kerusakan sehingga diperlukan adanya perawatan berkala.

Berdasarkan hasil perbandingan antara penjadwalan awal diperusahaan dan hasil urutan jadwal yang optimal menggunakan Algoritma Branch and Bound diperoleh pengurangan waktu produksi sebesar 1.304 hari. Total waktu set up mesin berkurang, pada penjadwalan FCFS = 2.054 jam dan pada penjadwalan yang diusulkan dengan menggunakan algoritma Zijm dan Algoritma

Branch and Bound dengan pendekatan Theory Of Constraints didapatkan total waktu set up = 1.0268 jam. Sehingga effisiensi mesin dapat tercapai.

Dengan berkurangnya total waktu set up antar produk diharapkan akan berpengaruh pada tingkat kecacatan produk. Waktu set up mesin yang berkurang tentunya akan mengurangi jumlah cacat karena untuk pengemasan dengan jenis yang berbeda dilakukan setelah kemasan sejenis dilakukan. Dengan demikian diharapkan pula target produksi dapat terpenuhi.

KESIMPULAN

Dari hasil pengolahan data dan pembahasan yang telah dilakukan, maka dapat disimpulkan bahwa :

1. Mesin bottleneck (konstrain) dapat diidentifikasi menggunakan algoritma Zijm, dimana stasiun konstrain adalah stasiun P10 dengan beban kerja 0.623 hari.

2. Total waktu set up mesin berkurang, pada penjadwalan yang dilakukan perusahaan = 2.054 jam dan pada penjadwalan yang diusulkan dengan menggunakan algoritma Zijm dan Algoritma

Branch and Bound dengan pendekatan Theory Of Constraints didapatkan total waktu set up = 1.0268 jam. Waktu produksi berkurang 1.304 hari Sehingga effisiensi mesin dapat tercapai. 3. Penurunan waktu set up mesin dari 2.054 jam menjadi 1.0268 jam yang sangat berpengaruh pada

kapasitas produksi perusahaan karena produk cacat akibat set up mesin menurun dan target produksi dapat tercapai.

DAFTAR PUSTAKA

Aswita Erlina Sari, 2003, Penjadwalan Produksi Flowshop untuk Mengoptimalkan LTM pada

Lingkungan Manufaktur Repetitif Make to Order, Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Islam Indonesia.

Baker, Kenneth R., 1974, Introduction to Sequence and Schedulling, John Wiley and Sons Baroto, Teguh, Perencanaan dan Pengendalian Produksi, Galia Indonesia

Fogarty, Donal. W, 1991, Production and Inventory Management, South Western Pub.Co. Kusuma, Hendra, 2001, Perencanaan dan Pengendalian Produksi, Andi Offset, Jogjakarta. Gasperz, Vincent. Dr. M.St., CIQA, CFPIM, 1998, Production Planning and Inventory Control

Berdasarkan Pendekatan Sistem Terintegrasi MRP II dan JIT Menuju Manufakturing 21, PT Gramedia Pustaka Utama, Jakarta.

Dettmer, William. H, Golldratts, 1997, Theory of Constraints A System Approach to Continuous Improvement, ASQC Press.

Sipper, Daniel., Bulfin, Robert L. Jr., 1997, Production Planning Control and Integration, Mc Graw Hill Companies, Inc, New York.

Tersine, Richard J. Principle of Inventory and Material Management, 3 rd Edition, North Holland, New York