KARAKTERISTIK KUAT TEKAN, KUAT TARIK, DAN ABSORBSI BETON AKIBAT PENAMBAHAN STYROFOAM DAN

SUPERPLASTICIZER

TUGAS AKHIR

120404135

RINALDY SIMANJUNTAK

BIDANG STUDI STRUKTUR DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA 2018

LEMBAR PENGESAHAN

KARAKTERISTIK KUAT TEKAN, KUAT TARIK, DAN ABSORPSI BETON AKIBAT PENAMBAHAN STYROFOAM DAN SUPERPLASTICIZER

TUGAS AKHIR

Diajukan untuk melengkapi tugas-tugas dan memenuhi syarat dalam menempuh Colloqium Doctum/Ujian Sarjana Teknik Sipil

Disusun Oleh :

12 0404 135 Rinaldy Simanjuntak

Dosen Pembimbing

NIP. 19820318 200812 2 001 Rahmi Karolina, S.T., M.T.

Pembanding I Pembanding II

Ir. Torang Sitorus, M.T. M Agung P Handana, ST, MT NIP. 19571002 198601 1 001 NIP 19821206 201012 1 005

Disetujui Oleh :

Ketua Departemen Teknik Sipil

Fakultas Teknik Universitas Sumatera Utara

Medis Sejahtera Surbakti, S.T, M.T, Ph.D NIP. 19710914 200012 1 001

BIDANG STUDI STRUKTUR DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2018

KARAKTERISTIK KUAT TEKAN, KUAT TARIK, DAN ABSORPSI BETON AKIBAT PENAMBAHAN STYROFOAM DAN

SUPERPLASTICIZER

ABSTRAK

Penggunaan beton sebagai pembentuk struktur bangunan pada proyek konstruksi semakin meningkat. Berbagai penelitian dilakukan untuk meningkatkan kualitas beton, salah satu inovasinya adalah beton ringan. Beton ringan merupakan beton yang mempunyai berat jenis yang lebih kecil dari beton normal, yaitu 1850 kg/cm³ atau lebih kecil (SK SNI 03-3449-2002). Salah satu pembuatan beton ringan yaitu dengan menggunakan agregat ringan. Dalam penelitian ini bahan alternatif yang digunakan adalah styrofoam.Styrofoam atau expanded polystyrene biasa dikenal sebagai gabus putih yang umumnya digunakan untuk tempat makanan dan minuman, pengemas pengaman barang elektronik, mesin maupun pecah belah, dekorasi dan sebagainya. Material dari styrofoam ini bersifat non-daur ulang dan nonbiodegradable (tidak dapat membusuk menjadi zat konstituen). Pemakaian styrofoam sebagai pengganti agregat dilakukan untuk mengurangi efek berat volume dari beton. Beton yang dibuat dengan penambahan styrofoam dapat disebut beton- styrofoam (styrofoam concrete) yang disingkat styrocon.

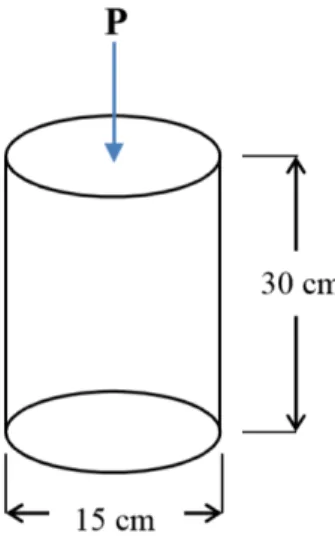

Tujuan dari penelitian ini adalah untuk mengetahui besar pengaruh kuat tekan, kuat tarik belah, berat isi, dan absorpsi betondengan menggunakanstyrofoamsebagai pengganti sebagian volume beton dan superplasticizer. Perbandingan semen dan agregat halus yang digunakan untuk campuran beton adalah 1 : 2, dengan faktor air semen adalah 0,25, subsitusi superplasticizer terhadap semen adalah 2%. Variasi penambahan styrofoam terhadap volume betonadalah 0%, 10%, 20%, 30% dan 40% dengan masing-masing tiga sampel untuk pengujian kuat tekan, kuat tarik belah, berat isi dan absorpsi. Benda uji yang digunakan adalah silinder dengan diameter 15 cm dan tinggi 30 cm. Pengujian ini dilakukan pada beton umur 28 hari.

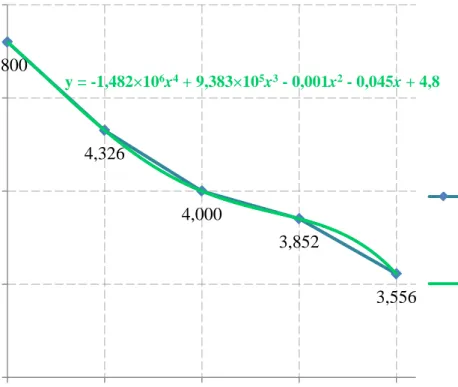

Hasil pengujian kuat tekan beton styrofoam menunjukkan adanya pengaruh penambahan styrofoam terhadap kuat tekan beton jika dibandingkan dengan beton normal. Kuat tekan dan tarik belah yang paling maksimum terjadi pada penambahan 10% styrofoam terhadap volume beton yaitu sebesar 22,628 MPa dan 4,326 MPa jika dibandingkan dengan beton normal sebesar 24,532 MPa dan 4,8 MPa. Berat isi dan absorpsi minimum diperoleh pada 40% subsitusi styrofoam terhadap volume sebesar 1670,484 kg/m³dan 0,36%. Beton dengan substitusi 30% styrofoam dengan kuat tekan sebesar 18,401 Mpa dan berat isi sebesar 1797,392 kg/m3dapat dikategorikan sebagai beton ringan struktural.

Kata kunci : beton styrofoam, styrocon, kuat tekan, kuat tarik belah, absorpsi

KATA PENGANTAR

Puji syukur kepada Tuhan Yesus Kristus yang telah memberikan karunia kesehatan dan kesempatan kepada penulis untuk menyelesaikan tugas akhir ini.

Tugas akhir ini merupakan syarat untuk mencapai gelar sarjana Teknik Sipil bidang Struktur Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara, dengan judul“Karakteristik Kuat Tekan, Kuat Tarik, dan Absorpsi Beton Akibat PenambahanStyrofoamdan Superplasticizer”

Saya menyadari bahwa dalam penyelesaian tugas akhir ini tidak terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak. Oleh karena itu, saya ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada beberapa pihak yang berperan penting yaitu :

1. Ibu Rahmi Karolina, ST, MT selaku pembimbing, yang telah banyak memberikan dukungan, masukan, bimbingan serta meluangkan waktu, tenaga dan pikiran dalam membantu saya menyelesaikan tugas akhir ini.

2. Bapak Medis Sejahtera Surbakti, ST, MT selaku Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Dr. Ridwan Anas, ST, MTselaku Sekretaris Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

4. Bapak Ir. Torang Sitorus, MT dan Bapak M Agung Putra Handana, ST, MTselaku Dosen Pembanding dan Penguji, atas saran dan masukan yang di berikan kepada penulis terhadap tugas akhir ini.

5. Bapak dan Ibu staf pengajar dan seluruh pegawai Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

6. Seluruh pegawai administrasi Departemen Teknik Sipil Fakultas teknik Universitas Sumatera Utara yang telah memberikan bantuan selama ini kepada saya.

7. Asisten Laboratorium Bahan Rekayasa: Bagas Sangga Buana sebagai asisten laboratorium pendamping, dan asisten yang lain yang telah membantu memberi masukan dan mendukung selesainya tugas akhir ini.

8. Teristimewa untuk keluarga saya, terutama kepada kedua orang tua saya, G.

Simanjuntak dan mendiang R. Purbayang telah memberikan doa, bimbingan, motivasi, semangat dan nasihat kepada saya. Terima kasih atas segala pengorbanan, yang telah di berikan kepada saya. Tak lupa untuk abang saya, Wira Romian Simanjuntak yang juga selalu memberikan dukungan kepada saya.

9. Teman-teman tim beton yang selalu membantu saya, Brian Pardosi, Novita Simbolon, Ecy Damanik, Hendra Sigalingging. Tidak lupa untuk Hizkia Gultom, Agita Simanjuntak, Anastasia Batubara , Yohana Zalukhu, Michael Chandra, Luccas Saragih, Fanny Barimbing, dan Agnes Sinaga yang turut membantu, serta teman-teman seperjuangan sipil, Astrya Simalango, Sintongdo Sihombing, Claudya Tarigan, Aditya Manau, George Tobing, Joshua Manggala.

10. Teman-teman satu stambuk yang luar biasa, Teknik Sipil USU 2012.

11. Terpenting untuk semua teman-teman dan adik-adik lainnya yang tidak dapat disebutkan seluruhnya terima kasih atas doa, semangat dan bantuannya.

Saya menyadari bahwa dalam penyusunan tugas akhir ini masih jauh dari kesempurnaan. Oleh karena itu saya menerima kritik dan saran yang bersifat membangun dalam penyempurnaan Tugas Akhir ini

Akhir kata saya mengucapkan terima kasih dan semoga tugas akhir ini dapat bermanfaat bagi para pembaca.

Medan, Oktober 2018 Penulis

( Rinaldy Simanjuntak) 12 0404 135

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... vii

DAFTAR LAMPIRAN ... viii

DAFTAR NOTASI ... ix

BAB 1PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Tujuan Penelitian ... 2

1.4 Manfaat Penelitian ... 2

1.5 Batasan Masalah ... 3

1.6 Metode Penelitian ... 4

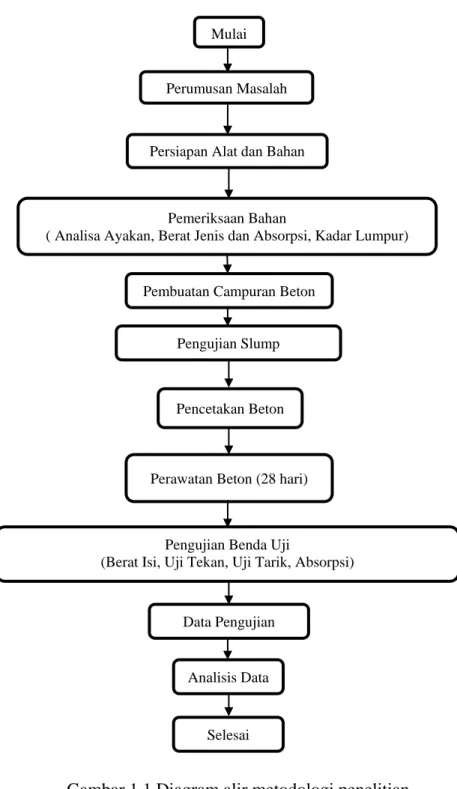

1.7 Diagram Alir Metode Penelitian ... 5

1.8 Sistematika Penulisan ... 6

BAB 2 TINJAUAN PUSTAKA ... 7

2.1 Umum ... 7

2.2 Sifat Mekanik Beton ... 9

2.2.1 Kemudahan pengerjaan (workability) ... 9

2.2.2 Berat isi ... 12

2.2.3 Absorpsi ... 13

2.2.4 Kuat tekan beton ... 13

2.2.5 Kuat tarik belah beton ... 15

2.3 Beton Ringan ... 16

2.4 Beton Styrofoam(Styrocon) ... 18

2.5 Bahan Penyusun Beton Ringan ... 19

2.5.1 Semen ... 19

2.5.1.1 Semen portland ... 19

2.5.1.2 Senyawa utama dalam semen portland ... 20

2.5.1.3 Sifat-sifat semen portland ... 21

2.5.2 Agregat halus ... 22

2.5.3 Styrofoam (expanded polysterene) ... 27

2.5.3.1 Umum ... 27

2.5.3.2 Proses pembuatan styrofoam ... 28

2.5.4 Air ... 29

2.5.5 Bahan tambahan (admixture) ... 30

2.5.5.1 Bahan tambah kimia (chemical admixture) ... 31

2.5.5.2Bahan tambah mineral (additive) ... 32

2.5.5.3Superplasticizer ... 32

2.6 Perawatan Beton (Curing) ... 35

BAB 3 METODE PENELITIAN ... 37

3.1 Umum ... 37

3.2 Bahan-bahan Penyusun Beton ... 37

3.2.1 Semen portland ... 39

3.2.2 Agregat halus ... 39

3.2.3 Styrofoam ... 42

3.2.4 Air ... 43

3.3 Perencanaan Campuran Beton Styrofoam(Mix Design) ... 43

3.3.1 Penggunaan styrofoam ... 44

3.4 Penyediaan Bahan Penyusun Beton ... 45

3.5 Pembuatan Benda Uji ... 45

3.6 Pengujian Sampel ... 46

3.6.1 Berat isi dan absorpsi ... 46

3.6.2 Uji kuat tekan beton ... 47

3.6.3 Uji kuat tarik belah beton ... 47

BAB 4 APLIKASI DAN PEMBAHASAN ... 48

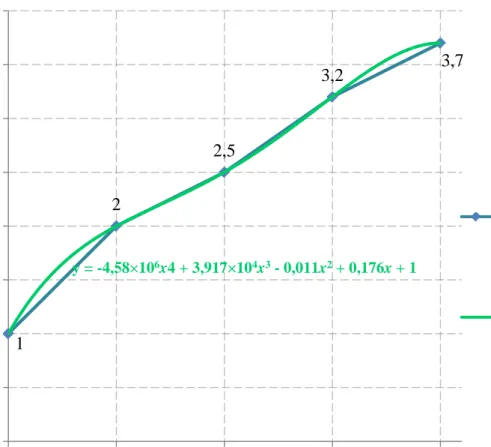

4.1 Nilai Slump ... 48

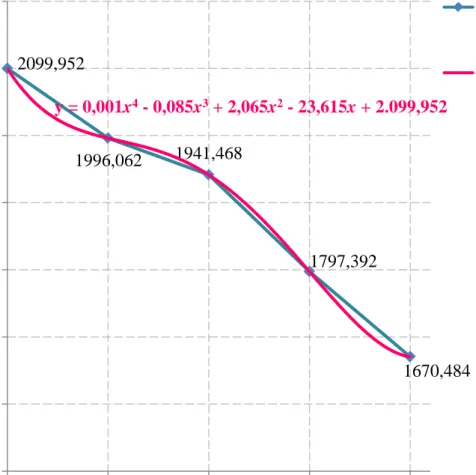

4.2 Berat Isi ... 49

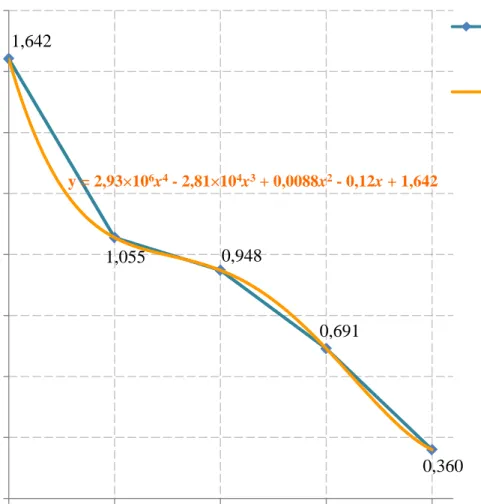

4.3 Absorpsi ... 51

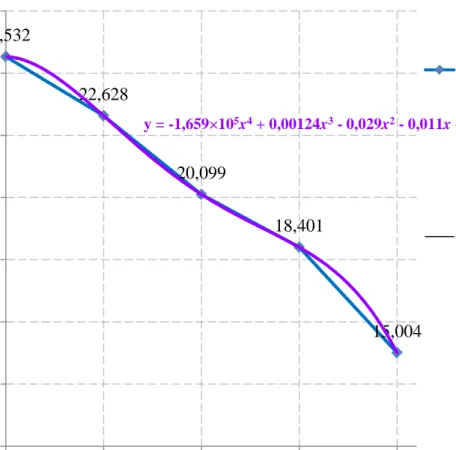

4.4 Kuat Tekan Silinder Beton ... 53

4.5 Kuat Tarik Belah Silinder Beton ... 55

4.6 Kontrol Klasifikasi Mutu Beton ... 56

BAB 5 KESIMPULAN DAN SARAN ... 59

5.1 Kesimpulan ... 59

5.2 Saran ... 60

DAFTAR PUSTAKA ... x LAMPIRAN

Lampiran I (Pemeriksaan Bahan) Lampiran II (Data Pengujian) Lampiran III (Foto Dokumentasi)

DAFTAR GAMBAR

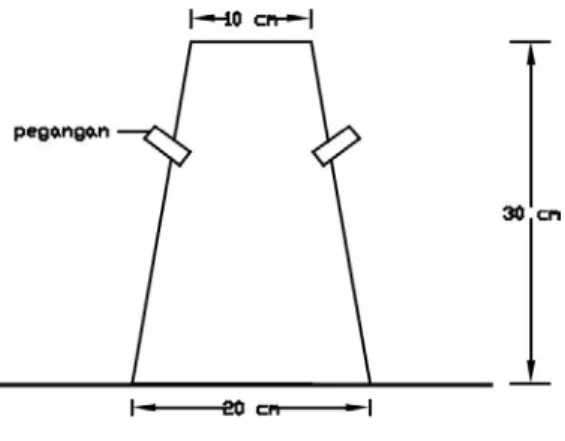

Gambar 2.1 Kerucut abrams ... 11

Gambar 2.2 Slump sebenarnya ... 11

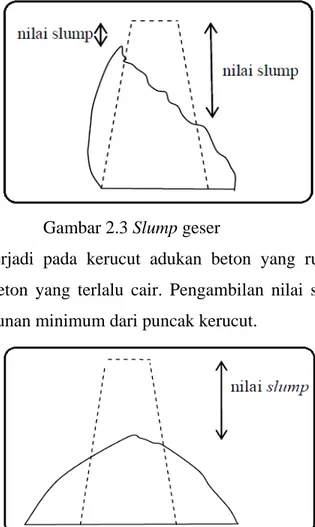

Gambar 2.3 Slump geser ... 12

Gambar 2.4 Slump runtuh ... 12

Gambar 3.1 Diagram alir pembuatan beton penambahan styrofoam dan superplasticizer... 38

Gambar 3.2 Semen Padang tipe I (www.semenpadang.co.id) ... 39

Gambar 3.3 Uji kuat tekan beton ... 47

Gambar 4.1 Grafik variasi styrofoam terhadap nilai slump ... 48

Gambar 4.2 Grafik variasi styrofoam terhadap berat isi ... 49

Gambar 4.3 Grafik variasi styrofoam terhadap absorpsi ... 50

Gambar 4.4 Grafik kuat tekan beton styrofoam umur 28 hari ... 51

Gambar 4.5 Grafik kuat tarik belah beton styrofoam umur 28 hari ... 53

DAFTAR TABEL

Tabel 1.1 Jumlah benda uji untuk variasi campuran ... 4

Tabel 2.1 Perkembangan kuat tekan beton berdasarkan umur beton ... 15

Tabel 2.2 Jenis-jenis beton ringan berdasarkan kuat tekan, berat isi, dan agregat penyusunnya ... 18

Tabel 2.3 Komposisi umum oksida semen portland tipe I ... 21

Tabel 2.4 Pengaruh sifat agregat terhadap beton ... 23

Tabel 2.5 Susunan gradasi untuk agregat halus ... 25

Tabel 2.6 Susunan besar butiran agregat kasar ... 26

Tabel 2.7 Spesifikasi umum styrofoam ... 28

Tabel 3.1 Komposisi kebutuhan beton untuk 1 benda uji ... 45

Tabel 4.1 Nilai Slump untuk berbagai variasi ... 48

Tabel 4.2 Berat isi rata-rata beton untuk berbagai variasi styrofoam ... 50

Tabel 4.3 Absorpsi rata-rata beton untuk berbagai variasi styrofoam ... 51

Tabel 4.4 Kuat tekan rata-rata beton styrofoam umur 28 hari ... 53

Tabel 4.5 Kuat tarik belah rata-rata beton styrofoam umur 28 hari ... 55

DAFTAR LAMPIRAN

Lampiran-1, Pemeriksaan material Lampiran-2, Data pengujian Lampiran-3, Foto dokumentasi

DAFTAR NOTASI

f’c = Kekuatan tekan beton P = Beban tekan

A =Luas penampang SSD =Saturated surface dry fct = Tegangan rekah beton P = Beban maksimum L = Panjang silinder d = Diameter silinder Abs =Absorpsi

D = Berat silinder pada keadaan kering oven

F = Berat silinder pada keadaan jenuh permukaan kering G = Berat silinder dalam air sampai terendam penuh (kg) Mb = Berat benda uji dalam keadaan jenuh air

Mk = Berat benda uji dalam keadaan kering oven 𝑂𝑂𝑂𝑂 = Berat isi beton

FM =Fine modulus / modulus kehalusan

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Salah satu bahan bangunan yang mengalami perkembangan sangat pesat hingga saat ini adalah beton. Beton mempunyai banyak keunggulan jika dibandingkan dengan bahan bangunan lainnya. Keunggulaan beton antara lain harganya relatif murah, mempunyai kekuatan tekan tinggi, tahan terhadap karat, mudah diangkut dan dicetak, relatif tahan terhadap kebakaran dan tidak mengalami pembusukan.

Namun beton memiliki salah satu kelemahan yaitu berat jenisnya cukup tinggi sehingga beban mati pada suatu struktur menjadi besar.Beberapa cara dapat dipakai untuk mengurangi berat jenis beton, seperti tidak menggunakan agregat halus, penggunaan agregat ringan, dan membuat pori-pori udara pada beton. Cara- cara tersebut akan menghasilkan beton dengan berat jenis yang lebih kecil daripada beton normal, sehingga disebut beton ringan. Beton ringan sendiri sesuai dengan namanya menitikberatkan pada berat volume beton yang rendah, yaitu 1850 kg/cm³ atau lebih kecil (Murdock dan Brook, 1999).

Salah satu cara membuat beton ringan adalah dengan menggunakan agregat berberat jenis ringan. Bahan alternatif yang dapat digunakan adalah styrofoam.

Styrofoam atau expanded polystyrene yang berbentuk granular, berat satuannya menjadi sangat kecil yaitu hanya berkisar antara 13-16 kg/m3 (Ginting, 2007).

Styrofoam atau expanded polystyrene dikenal sebagai gabus putih yang biasa digunakan untuk membungkus barang elektronik. Polystyrene merupakan bahan yang baik ditinjau dari segi mekanis maupun suhu namun bersifat agak rapuh dan lunak pada suhu dibawah 100°C (Billmeyer 1984). Polystyrene memiliki berat jenis sampai 1050 kg/m3, kuat tarik sampai 40 MN/m2, modulus lentur sampai 3 GN/m2, modulus geser sampai 0.99 GN/m2, angka poisson 0.33 (Crawford, 1998dalam Satyarno, 2004).

Penggunaan styrofoam dalam beton dapat dianggap sebagai udara yang terjebak. Keuntungan menggunakan styrofoam dibandingkan menggunakan rongga udara dalam beton berongga adalah styrofoam mempunyai kekuatan tarik dan jumlahnya dapat dikontrol (Satyarno, 2004)

Mutu beton tergantung pada jenis semen yang digunakan, ukuran dan mutu agregat, cara dan lama pencampuran, cara dan waktu pemadatan, faktor air semen, perawatan beton serta jenis bahan tambah (additive) yang digunakan. Pada penelitian ini digunakan bahan tambah superplasticizer untuk meningkatkan workabilitas beton untuk mengatasi kendala nilai slump (keenceran) yang rendah. Superplasticizer dapat diartikan sebagai bahan campuran kimia yang pemanfaatannya untuk kelayakan tingkat tinggi dan dalam rangka mengurangi pemakaian air dalam jumlah besar diluar batas normal campuran plastis.

1.2 Rumusan Masalah

Mengacu pada latar belakang diatas, maka dirumuskanlah permasalahan penelitian ini sebagai berikut :

1. Bagaimana pengaruh penambahan styrofoam dan superplasticizerpada campuran beton terhadap kuat tekan dan kuat tarik beton?

2. Bagaimana pengaruh penambahan styrofoam dan superplasticizer pada campuran beton terhadap berat isi dan aborpsi beton ?

1.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Untuk mengetahui pengaruh penambahan styrofoam dan superplasticizerpada campuran beton terhadap kuat tekan dan kuat tarik beton.

2. Untuk mengetahui pengaruh penambahan styrofoam dan superplasticizerpada campuran beton terhadap berat isi dan absorpsi beton.

1.4 Manfaat Penelitian

Sedangkan manfaat penelitian ini adalah:

1. Hasil penelitian ini diharapkan dapat memanfaatkan styrofoamsebagai alternatif material dalam pembuatan beton ringan.

2. Memberikan informasi menenai penggunaan styrofoam pada beton ringan dan dapat dijadikan sebagai referensi pada penilitian selanjutnya

1.5 Batasan Masalah

Batasan masalah dalam penelitian ini adalah:

1. Bahan-bahan yang digunakan:

a. Semen OPC (Ordinary Portland Cement) atau Tipe I yang diproduksi PT.

SEMEN PADANG dalam kemasan satu zak 50 kg.

b. Agregat halus yang digunakan berupa pasir alami yang lolos ayakan No.

4(4,76 mm).

c. Variasi penambahan styrofoam terhaap volume beton yaitu 10%, 20%, 30% dan 40%.

d. Styrofoam yang digunakan berdiameter 3mm - 5mm

e. Penggunaan superplasticizerMasterglenium 8590 dari BASF pada campuran.

f. Air yang digunakan untuk adukan adalah berasal dari PDAM Tirtanadi, di Laboratorium Bahan Konstruksi (Beton), Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

2. Beton normal yang digunakan terdiri dari campuran pasir, semen, dan air.

3. Mutu beton rencana adalah 12 MPa.

4. Perbandingan yang digunakan untuk campuran beton adalah semen : agregat halus = 1 : 2, dengan subsitusi superplasticizer terhadap semen adalah 2%.

5. Pengujian dilakukan adalah kuat tekan, kuat tarik, dan absorpsi.

6. Pengujian kuat tekan, kuat tarik belah, berat isi, dan absorpsi dilakukan pada saat beton berumur 28 hari.

7. Perawatan benda uji dengan cara pembasahan yaitu merendam benda uji selama 28 hari.

8. Benda uji adalah silinder dengan diameter 15 cm dan tinggi 30 cm.

9. Penggunaan superplasticizer pada campuran beton untuk tingkat workability yang tinggisekaligus menekan faktor air semen untuk mendapatkan kuat tekan beton yang besar.

10. Faktor air semen yang digunakan adalah 0,25

11. Jumlah benda uji yang akan dibuat untuk penelitian ini sebanyak 45 buah, dengan rincian terlihat pada tabel 1.1.

Tabel 1.1 Jumlah benda uji untuk variasi campuran

No.

Variasi penambahan

styrofoam terhadap

volume campuran beton (%)

Substitusi superplasticizer terhadap semen

(%)

Jumlah benda uji tiap variasi (buah)

Total (buah) Kuat

tekan

Kuat

tarik Absorpsi

1. 0 0 3 3 3 9

2. 10 2 3 3 3 9

3. 20 2 3 3 3 9

4. 30 2 3 3 3 9

5. 40 2 3 3 3 9

Total keseluruhan 45

1.6 Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian eksperimental di Laboratorium Bahan Rekayasa, Departemen Teknik Sipil, Fakultas Teknik, Universitas Sumatera Utara. Adapun tahap-tahap pelaksanaan penelitian sebagai berikut:

1. Penyediaan bahan penyusun beton yaitupasir, semen, air, styrofoam dan superplasticizer.

2. Pemeriksaan bahan penyusun beton:

a. Analisa ayakan agregat halus

b. Pemeriksaan berat jenis dan absorpsi agregat halus c. Pemeriksaan kadar lumpur agregat halus.

3. Pembuatan campuran beton

4. Pengujian workabilitas beton (uji slump)

5. Pembuatan benda uji silinder dengan diameter 15 cm dan tinggi 30 cm.

6. Pengujian berat volume, kuat tekan, kuat tarik belah, berat isi dan absorpsi menggunakan benda uji silinder pada umur 28 hari

1.7 Diagram Alir Metodologi Penelitian

Gambar 1.1 Diagram alir metodologi penelitian

Mulai

Perumusan Masalah

Persiapan Alat dan Bahan

Pemeriksaan Bahan

( Analisa Ayakan, Berat Jenis dan Absorpsi, Kadar Lumpur)

Pembuatan Campuran Beton

Pengujian Benda Uji

(Berat Isi, Uji Tekan, Uji Tarik, Absorpsi)

Data Pengujian

Analisis Data Pencetakan Beton Pengujian Slump

Perawatan Beton (28 hari)

Selesai

1.8 Sistematika Penulisan

Sistematika penulisan dalam tugas akhir ini disusun per bab, pada setiap bab terdiri dari beberapa bagian yang diurakan secara rinci. Sistematika penulisan pada masing-masing bab adalah sebagai berikut:

BAB I Pendahuluan

Pada bab ini dibahas tentang latar belakang penelitian, rumusan masalah, tujuan dan manfaat penelitian, batasan masalah, metodologi penelitian serta sistematika penulisan dalam tugas akhir yang digunakan.

BAB II Tinjauan Pustaka

Pada bab ini dibahas tentang uraian dari literatur atau referensi yang menjadi acuan dalam penulisan tugas akhir yaitu materi tentang beton, styrofoam, superplastcizer, kuat tekan, kuat tarik belah, berat isi, dan absorpsi pada beton.

BAB III Metodologi Penelitian

Pada bab ini dibahas tentang tahapan-tahapan penelitian serta metode analisis data yang digunakan dalam menyelesaikan tugas akhir.

BAB IV Hasil dan Pembahasan

Pada bab ini berisikan pembahasan tentang analisis data dari hasil penelitian yang didapatkan dari pengujian kuat tekan, kuat tarik belah, berat isi, dan absorpsi.

BAB V Kesimpulan dan Saran

Pada bab ini berisikan kesimpulan dan saran yang diperoleh dari bab-bab sebelumnya.

BAB 2

TINJAUAN PUSTAKA

2.1 Umum

Dalam suatu konstruksi bangunan, beton merupakan material yang sering digunakan. Luasnya pemakaian beton dikarenakan beton terbuat dari bahan-bahan yang umumnya mudah diperoleh, serta mudah diolah sehinga menjadikan beton mempunyai sifat yang dituntut sesuai dengan eadaan situasi pemakaian tertentu.

Selain itu, beton memiliki harga yang relatif murah jika dibandingkan dengan baja, dapat menahan gaya tekan yang besar, bahan penyusunnya mudah didapat, dan dapat dibentuk sesuai dengan kebutuhan konstruksi, sehingga penggunaan beton sangat dibutuhkan dalam dunia konstruksi.

Secara umum beton merupakan campuran dari semen, agregat halus, agregat kasar, dan air dengan perbandingan tertentu, dengan atau tanpa tambahan bahan campuran. Material-material penyusun ini akan berikatan satu dengan lain sehingga membentuk satu kesatuan yang memiliki daya tahan terhadap gaya tekan yang tinggi.

Semen terdiri dari senyawa-senyawa yang berfungsi sebagai pengikat material pengisi ketika bercampur dengan air.

Beton merupakan suatu bahan komposit (campuran) dari beberapa material, yang bahan utamanya terdiri dari campuran antara semen, agregat halus,agregat kasar, air dan atau tanpa bahan tambah lain dengan perbandingan tertentu. Karena beton merupakan komposit, maka kualitas beton sangattergantung dari kualitas masing-masing material pembentuk(KardiyonoTjokrodimulyo,2007). Menurut SNI 2847:2013, beton adalah campuran semen portland atau semen hidrolis lainnya, agregrat halus, agregrat kasar, dan air, dengan atau tanpa bahan tambahan (admixture). Seiring dengan penambahan umur, beton akan semakin mengeras dan akan mencapai kekuatan rencana (f’c) pada usia 28 hari. Beton memiliki daya kuat tekan yang baik oleh karena itu beton banyak dipakai atau dipergunakan untuk pemilihan jenis struktur terutama struktur bangunan, jembatan dan jalan.

Beton terdiri dari udara 5% , pasta semen 20-35%, sementara kadar agregat antara 65-80% (Antoni dan Paul Nugraha, 2007). Kualitas dari struktur beton yang

baik harus memperhatikan banyak hal, dan melalui proses pengerjaan dan pengawasan yang baik.

Secara umum faktor faktor yang mempengaruhi kualitas beton diantaranya : a. Kualitas bahan penyusun beton

b. Proporsi semen terhadap air (faktor air semen)

c. Proses pencampuran dan pengadukan material-material penyusun d. Ketepatan saat penuangan dan pencetakan

e. Perawatan beton (curing).

Beton memiliki berbagai keunggulan maupun kekurangan dalam pemakaiannya di lapangan. Antoni dan Paul Nugraha (2007), menyatakan bahwa keunggulan beton adalah sebagai berikut :

1. Ketersediaan (availability) material dasar yang mudah didapat.

2. Kemudahan untuk digunakan (versatility).

3. Kemampuan beradaptasi (adaptility).

4. Kebutuhan pemeliharaan yang minimal (durability).

Selain memiliki beberapa keunggulan di atas, beton juga memiliki kelemahan diantaranya :

1. Berat sendiri beton yang besar, sekitar 2400 kg/m³.

2. Kekuatan tariknya rendah.

3. Beton cenderung untuk retak, karena semennya hidraulis.

4. Kualitasnya sangat tergantung cara pelaksanaan di lapangan.

5. Struktur beton sulit untuk dipisahkan. Pemakaian kembali atau daur ulang sulit dan tidak ekonomis.

Sementara menurut Tjokrodimuljo (2007), beton memiliki beberapa kelebihan antara lain sebagai berikut ini:

1. Harga yang relatif lebih murah karena menggunakan bahan-bahan dasar yang umumnya mudah didapat

2. Termasuk bahan yang awet, tahan aus, tahan panas, tahan terhadap pengkaratan atau pembusukan oleh kondisi lingkungan, sehingga biaya perawatan menjadi lebih murah

3. Mempunyai kuat tekan yang cukup tinggi sehingga jika dikombinasikan dengan baja tulangan yang mempunyai kuat tarik tinggi sehingga dapat

menjadi satu kesatuan struktur yang tahan tarik dan tahan tekan, untuk itu struktur beton bertulang dapat diaplikasikan atau dipakai untuk pondasi, kolom, balok, dinding, perkerasan jalan, landasan pesawat udara, penampung air, pelabuhan, bendungan, jembatan dan sebagainya

4. Pengerjaan atau workability mudah karena beton mudah untuk dicetak dalam bentuk dan ukuran sesuai keinginan. Cetakan beton dapat dipakai beberapa kali sehingga secara ekonomi menjadi lebih murah.

Walaupun beton mempunyai beberapa kelebihan, beton juga memiliki beberapa kekurangan, menurut (Tjokrodimuljo, 2007) kekurangan beton adalah sebagai berikut ini:

1. Bahan dasar penyusun beton agregat halus maupun agregat kasar bermacam- macam sesuai dengan lokasi pengambilannya, sehingga cara perencanaan dan cara pembuatannya bermacam-macam

2. Beton mempunyai beberapa kelas kekuatannya sehingga harus direncanakan sesuai dengan bagian bangunan yang akan dibuat, sehingga cara perencanaan dan cara pelaksanaan bermacam-macam pula

3. Beton mempunyai kuat tarik yang rendah, sehingga getas atau rapuh dan mudah retak. Oleh karena itu perlu diberikan cara-cara untuk mengatasinya, misalnya dengan memberikan baja tulangan, serat baja, dan sebagainya agar memiliki kuat tarik yang tinggi.

2.2 Sifat Mekanik Beton

2.2.1 Kemudahan pengerjaan (workability)

Workability merupakan parameter yang sangat penting dalam pengerjaan beton, karena sangat mempengaruhi mutu dan kualitas suatu campuran

beton.Workability adalah sifat atau perihal mudah/tidaknya beton segar dikerjakan, diangkut, homogenitas, stabil, sifat pemadatan serta memperkecil pori udara beton.

Newman (1965) mengusulkan agar pengertian workability didefinisikan sekurang- kurangnya pada tiga sifat yang berbeda, yaitu:

1. Kompabilitas atau kemudahan dimana beton dapat dipadatkan dan rongga- rongga udara diambil

2. Mobilitas atau kemudahan dimana beton dapat mengalir ke dalam cetakan.

3. Stabilitas atau kemampuan beton untuk tetap sebagai massa yang homogen, koheren dan stabil selama dikerjakan dan digetarkan tanpa terjadi segregasi terhadap bahan-bahan utamanya.

Untuk mengukur workability maka digunakan istilah slump sebagai tolak ukur, dengan alat untuk mengukur slump disebut slump test. Secara umum faktor yang mempengaruhi workabilitas adalah :

1. Jumlah air pencampur.

Semakin banyak air yang dipakai, maka akan semakin mudah beton segar itu dikerjakan, akan tetapi jumlahnya tetap diperhatikan agar tidak terjadi segregation.

2. Kandungan semen.

Penambahan semen ke dalam campuran memudahkan cara pengerjaan adukan beton, karena diikuti dengan penambahan air campuran untuk memperoleh nilai FAS (faktor air semen) tetap.

3. Gradasi campuran pasir dan kerikil.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan oleh peraturan maka adukan beton akan mudah dikerjakan. Gradasi adalah distribusi ukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuran saringan dari analisa saringan.

4. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan.

5. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit daripada jika dipadatkan dengan tangan.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian slump yang didasarkan pada SNI 1972:2008. Pengujian ini menggunakan beberapa alat seperti batang perojok dengan panjang 60 cm dan diameter 5 mm, meteran atau penggaris, sendok semen, plat dasar, dan kerucut abrams. Kerucut abrams adalah alat berbentuk kerucut terpancung pada bagian atasnya, dengan diameter atas 10 cm, diameter bawah 20 cm dan tinggi 30 cm dan besi pegangan pada bagian atas dan penahan pada bagian bawah, seperti yang ditunjukkan pada Gambar 2.1.

Gambar 2.1Kerucut Abrams

Ada tiga jenis slump yaitu slump sejati (slump sebenarnya), slump geser dan slump runtuh.

1. Slump sebenarnya merupakan penurunan umum dan seragam tanpa ada adukan beton yang pecah, oleh karena itu dapat disebut slump yang sebenar.

Pengambilan nilai slump sebenarnya dengan mengukur penurunan minimum dari puncak kerucut.

Gambar 2.2Slump sebenarnya

2. Slump geser terjadi bila separuh puncaknya tergeser atau tergelincir ke bawah pada bidang miring. Pengambilan nilai slump geser ini ada dua yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari puncak kerucut.

Gambar 2.3 Slump geser

3. Slump runtuh terjadi pada kerucut adukan beton yang runtuh seluruhnya akibat adukan beton yang terlalu cair. Pengambilan nilai slump ini dengan mengukur penurunan minimum dari puncak kerucut.

Gambar 2.4Slumpruntuh

Besar nilai slump mengindikasikan tingkat kemudahan pengerjaan beton pada saat diaduk, diangkut, dituang, dan dipadatkan. Semakin tinggi nilai slump maka beton akan semakin mudah dikerjakan, namun niai slump yang terlalu tinggi juga dapat menurunkan mutu beton, karena jumlah air yang terlalu banyak sehingga nilai FAS semakin besar, dan menurunkan mutu beton itu sendiri.

2.2.2 Berat isi

Berat isi merupakan salah satu sifat yang sangat penting untuk diketahui pada struktur beton ringan selain kekuatannya. Berat isi yang ringan mengindikasikan bahwa beton ringan sudah mencapai berat yang diinginkan. Peraturan mengenai pengujian berat isi beton ringan diatur dalam SNI 3402-2008.

Berat isi beton ringan dapat diukur dalam dua keadaan, yaitu saat beton dalam keadaan kering oven pada suhu 110 ⁰C selama 24 jam, serta beton ringan

dalam keadaan seimbang, dengan pengeringan menggunakan suhu ruangan sampai beton mencapai berat yang konstan.

Berat isi beton ringan struktural secara umum dalam keadaan kering oven dihitung dengan menggunakan rumus :

𝑂𝑂𝑂𝑂 =𝐷𝐷𝐷𝐷997𝐹𝐹−𝐺𝐺 (𝑘𝑘𝑘𝑘/𝑂𝑂3) (2.1) Dengan : D : Berat silinder pada keadaan kering oven (kg)

F : Berat silinder pada keadaan jenuh permukaan kering (kg) G : Berat silinder dalam air sampai terendam penuh (kg)

2.2.3 Absorpsi

Absorpsi adalah kemampuan suatu bahan untuk menyerap air. Nilai absorpsi sangat berkaitan dengan berat jenis maupun porositas suatu bahan, karena nilai absorpsi yang besar mengindikasikan banyaknya rongga-rongga yang terdapat dalam material tersebut. Besarnya absorpsi juga dapat menyebabkan menurunnya kekuatan beton, karena pori-pori yang ada menyebabkan ikatan antar partikel pada suatu material berkurang.

Berdasarkan SNI 03-6433-2000, perhitungan besarnya penyerapan air dihitung menggunakan persamaan:

Abs = 𝑀𝑀𝑀𝑀−𝑀𝑀𝑘𝑘

𝑀𝑀𝑘𝑘 x 100 % (2.2)

Dengan : Abs : Absorpsi (%)

Mb : Berat benda uji dalam keadaan jenuh air (gram) Mk : Berat benda uji dalam keadaan kering oven (gram)

2.2.4 Kuat tekan beton

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur.Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan.

Kuat tekan beton dipengaruhi oleh faktor air semen (water cement ratio, w/c), sifat dan jenis agregat,jenis campuran, kelecakan (workability), perawatan (curing) betondan umur beton.

1. Faktor air semen

Faktor air semen (water cement ratio, w/c) sangat mempengaruhi kuat tekanbeton. Semakin kecil nilai w/c nya maka jumlah airnya sedikit yang akanmenghasilkan kuat tekan beton yang besar.

2. Sifat dan jenis agregat

Sifat dan jenis agregat yang digunakan juga berpengaruh terhadap kuat tekanbeton. Semakin tinggi tingkat kekerasan agregat yang digunakan akan dihasilkankuat tekan beton yang tinggi. Selain itu susunan besar butiran agregat yang baikdan tidak seragam dapat memungkinkan terjadinya interaksi antar butir sehinggarongga antar agregat dalam kondisi optimum yang menghasilkan beton padatdan kuat tekan yang tinggi.

3. Jenis campuran

Jenis campuran beton akan mempengaruhi kuat tekan beton. Jumlah pasta semenharus cukup untuk melumasi seluruh permukaan butiran agregat dan mengisirongga-rongga diantara agregat sehingga dihasilkan beton dengan kuat tekanyang diinginkan.

4. Perawatan (curing)

Untuk memperoleh beton dengan kekuatan seperti yang diinginkan, maka betonyang masih muda perlu dilakukan perawatan dengan tujuan agar proses hidrasipada semen berjalan dengan sempurna. Pada proses hidrasi semen dibutuhkankondisi dengan kelembaban tertentu. Apabila beton terlalu cepat mengering,akan timbul retak-retak pada permukaannya. Retak-retak ini akan menyebabkankekuatan beton turun, juga akibat kegagalan mencapai reaksi hidrasi kimiawipenuh.

5. Umur Beton

Kuat tekan beton mengalami peningkatan seiring dengan bertambahnya umurbeton. Kuat tekan beton dianggap mencapai 100 % setelah beton berumur 28hari. Menurut SNI T-15-1991, perkembangan kekuatan beton dengan bahanpengikat PC type 1 berdasarkan umur beton disajikan pada Tabel 2.1 sebagaiberikut:

Tabel 2.1 Perkembangan kuat tekan beton berdasarkan umur beton

Umurbeton (hari) 3 7 14 221 28 90 365

PC Type 1 0,44 0,65 0,88 0,95 1,0 - -

Sumber : SNI T-15-1991

Kekuatan tekan benda uji beton dihitung dengan rumus :

𝑓𝑓𝑐𝑐′ = 𝑃𝑃𝐴𝐴 (2.3)

Dengan : fc’ kekuatan tekan (MPa) P : beban tekan (kN)

A : luas permukaan benda uji (cm2)

2.2.5 Kuat tarik belah beton

Meskipun beton sangat kuat menahan gaya tekan, namun kemampuannya dalam menahan gaya tarik sangatlah kecil. Dipohusodo (1997), mencatatkan besar kuat tarik beton hanya berkisar antara 9%-15% dari kekuatan tekannya. Sementara untuk pendekatannya digunakan persamaan nilai , dengan f'c adalah kuat tekan beton (MPa). Upaya dalam peningkatan nilai kuat tarik beton dengan penambahan serat akan menurunkan besar kuat tekannya. Sehingga dalam upaya penanggulangan kuat tarik beton yang lemah maka beton dipadukan dengan tulangan yang disebut beton bertulang.

Pengujian terhadap kekuatan tarik beton dapat dilakukan dengan cara:

1.Pengujian tarik langsung,untuk menguji tarik langsung pada spesimen silindermaupun prisma dilakukandengan menempelkan benda uji pada suatu pelat besidengan lem epoxy. Tepi benda uji harus digergaji dengan gerinda intan untuk menghilangkan pengaruh pengecoran atau vibrasi. Beban kecepatan 0,005 MPa/detik sampai runtuh.

2. Pengujian tarik belah (pengujiantarik beton tak langsung) dengan menggunakan

“split cylinder test”. Dengan membelah silinder beton terjadi pengalihan tegangan tarik melalui bidang tempat kedudukan salah satu silinder dan silinderbeton tersebut terbelah sepanjang diameter yang dibebaninya. Benda uji berbentuk silinder berdiameter 150 mm dan tinggi 300 mm, diletakkan pada arah memanjang di atas

alat penguji kemudian beban tekan diberikan merata arah tegak dari atas pada eluruh panjang silinder. Apabila kuat tarik terlampaui, benda uji terbelah menjadi dua bagian dari ujung ke ujung.

Tegangan tarik yang timbul saat benda uji mengalami retak dan terbelah dihitung berdasarkan rumus :

𝑓𝑓𝑐𝑐𝑓𝑓 =𝐷𝐷𝐷𝐷2𝑃𝑃 (2.4)

Dengan : fct : Tegangan rekah beton (MPa) P : Beban maksimum (kN)

L : Panjang silinder (mm) D : Diameter silinder (mm)

Dalam upaya menaikkan kekuatan tarik beton, secara umum digunakan bahan serat maupun fiber untuk menjaga ikatan antar bahan penyusun beton namun hal ini juga akan berpengaruh pada menurunnya kekuatan tekan beton tersebut.

2.3Beton Ringan

Salah satu inovasi yang dilakukan dalam konstruksi beton adalah dengan cara mengurangi berat jenis dari beton itu sendiri. Berat jenis beton adalah 2400 kg/m3,sehingga inovasi beton ringan dirasa mampu membuat berat jenis beton menjadi lebih kecil.

Dengan kata lain, beton ringan adalah beton yang memiliki berat jenis (density) lebih ringan daripada beton pada umumnya. Beton ringan dapat dibuat dengan berbagai cara, antara lain dengan menggunakan agregat ringan (fly ash, batu apung, kulit kerang, dll), campuran antara semen, silika, pozolan, atau semen dengan cairan kimia penghasil gelembung udara. Agregat yang digunakan untuk memproduksi beton ringan merupakan agregat ringan juga.

Tidak seperti beton biasa, berat beton ringan dapat diatur sesuai kebutuhan.

Pada umumnya beton ringan berkisar antara 600kg/m³ – 1800 kg/m³. Karena itu keunggulan beton ringan utamanya ada pada berat, sehingga apabila digunakan pada proyek bangunan tinggi akan dapat secara signifikan mengurangi berat sendiri bangunan, yang selanjutnya berdampak kepada perhitungan pondasi.

Pada dasarnya, beton ringan diperoleh dengan cara penambahan pori udara ke dalam campuran betonnya. Oleh karena itu pembuatan beton ringan dapat dilakukan dengan cara-cara berikut (Tjokrodimuljo, 2009) :

1. Dengan membuat gelembung-gelembung gas/udara dalam adukan semen.

Dengan demikian akan terjadi banyak pori-pori udara di dalam betonnya. Bahan tambahan khusus (pembentuk gelembung udara dalam beton) ditambahkan ke dalam semen dan akan timbul gelembung-gelembung udara.

2. Dengan menggunakan agregat ringan, misalnya tanah liat bakar dan batu apung.

Dengan demikian beton yang terjadipun akan lebih ringan daripada beton normal.

3. Pembuatan beton tidak dengan butir-butir agregrat halus. Dengan demikian beton ini disebut “beton non-pasir” dan hanya dibuat dari semen dan agregrat kasar saja (dengan butir maksimum agregrat kasar sebesar 20 mm atau 10 mm).

Beton ini mempunyai pori-pori yang hanya berisi udara (yag semula terisi oleh butir-butir agregrat halus).

Menurut Neville dikutip dari Surya Bermansyah, dkk (2011) ada pembagian penggunaan beton ringan berdasarkan berat jenis dan kuat tekan minimum yang harus dipenuhi. Secara garis besar pembagian penggunaan beton ringan dapat dibagi tiga yaitu :

a. Beton ringan dengan berat volume rendah (Low Density Concretes) untuk non struktur dengan berat jenis antara 300 kg/m³ sampai 800 kg/m³ dan kuat tekan antara0,35 MPa sampai 7 MPa yang umumnya digunakan seperti untuk dinding pemisah atau dinding isolasi.

b. Beton ringan dengan kekuatan menengah (Moderate Strength Concretes) untuk struktur ringan dengan berat jenis 800 kg/m³ sampai 1350 kg/m³ dan kuat tekan antara 7 MPa sampai 14 MPa yang umumnya digunakan seperti untuk dinding yang juga memikul beban.

c. Beton ringan struktur (Structural lightweight Concretes) untuk struktur dengan berat jenis antara 1350 kg/m³ sampai 1900 kg/m³ dan kuat tekan lebih dari 14 Mpa yang dapat digunakan sebagai beton normal.

Menurut SK SNI 03-3449-2002 beton ringan struktural adalah beton yang memiliki agregat ringan atau campuran agregat kasar ringan dan pasir alam sebagai

pengganti agregat halus ringan dengan ketentuan tidak boleh melampaui berat isi maksimum beton 1850 kg/m3 dan harus memenuhi ketentuan kuat tekanan dan kuat tarik belah beton ringan untuk tujuan struktural.

Persyaratan beton ringan berdasarkan kuat tekan, berat isi, jenis agregrat ringan dapat dilihat pada Tabel 2.2 di bawah ini.

Tabel 2.2 Jenis-jenis beton ringan berdasarkan kuat tekan, berat isi, dan agregat penyusunnya

Konstruksi Bangunan

Beton Ringan

Jenis Agregat Ringan Kuat Tekan

(MPa)

Berat Isi (kg/m3) Struktural

• Maksimum

• Minimum

41,36 17,24

1850 1400

Agregat ringan dibuat melalui proses pemanasan dari batu serpih, lempung, sabakterak besi dan abu terbang

Struktutal Ringan

• Maksimum

• Minimum 17,24

6,89

1400 800

Agregat ringan lama: scoria atau batu apung

Struktural Sangat Ringan Sebagai Isolasi

• Maksimum

• Minimum -

-

800 -

Perlit atau vermikulit

Sumber : SK SNI 03-3449-2002

2.4 Beton Styrofoam (Styrocon)

Dalam pembuatan beton ringan salah satu bahan alternatif tambahan yang digunakan adalah styrofoam. Beton yang dibuat dengan penambahan styrofoam dapat disebut beton-styrofoam (styrofoam concrete) yang disingkat styrocon. Styrofoam ini ditambahkan ke dalam campuran beton.Styrofoam biasa dikenal sebagai gabus putih yang umumnya digunakan sebagai pembungkus barang-barang elektronik.

Styrofoam atau foam polysterene adalah bahan yang dibentuk dari polysterene dengan cara menghembuskan udara pada polysterene dalam kondisi panas sehingga menghasilkan foam dengan kandungan udara mencapai 95 % sehingga berat satuan styrofoam cukup rendah berkisar antara 15 – 22 kg/m3 . Beton styrofoam merupakan salah satu beton ringan yang dibentuk dengan menggunakan material ringan berupa butiran styrofoam. Beton styrofoam dapat dibentuk dari campuran semen, agregat halus dan butiran styrofoam atau semen, agregat halus, agregat kasar dan butiran

styrofoam. Styrofoam yang ditambahkan ke dalam campuran beton dapat dianggap sebagai rongga udara. Keuntungan penggunaan styrofoam sebagai pembentuk styrofoam dibandingkan pemasukan udara dalam beton adalah styrofoam memiliki kekuatan tarik dan jumlahnya dapat dikontrol (Satyarno, 2004).

2.5 Bahan Penyusun Beton Ringan 2.5.1 Semen

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam pembangunan fisik di sektor konstruksi sipil. Jika ditambah air, semen akan menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi campuran beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete).

Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat. Semen merupakan hasil industri yang sangat kompleks, dengan campuran serta susunan yang berbeda-beda. Semen dapat dibedakan menjadi dua kelompok, yaitu:

1. Semen non-hidrolik yaitu semen yang tidak dapat mengikat dan mengeras di dalam air, tetapi dapat mengeras jika berada di udara. Contoh utama dari semen non-hidrolik adalah kapur.

2. Semen hidrolik mempunyai kemampuan mengikat dan mengeras di dalam air. Contoh semen hidrolik diantaranya kapur hidrolik, semen pozollan, semen terak, semen alam, semen portland, dan semen alumina.

2.5.1.1 Semen portland

Semen Portland adalah suatu senyawa pengikat hidrolis (hydraulic binder) yang dihasilkan dengan menghaluskan clinker yang terdiri dari silika–silika kalsium yang bersifat hidraulis, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

Berdasarkan Peraturan Beton 1989 (SKBI.4.53.1989) membagi semen portland menjadi 5 jenis (SK.SNI T-15-1990-03:2) yaitu :

1. Tipe I (Normal Portland Cement), semen portland yang dalam penggunaannya tidak memerlukan persyaratan khusus seperti jenis-jenis

lainnya. Digunakan untuk bangunan-bangunan umum yang tidak memerlukan persyaratan khusus.

2. Tipe II (High – Early – Strength Portland Cement), semen portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang. Digunakan untuk konstruksi bangunan dan beton yang terus- menerus berhubungan dengan air kotor atau air tanah atau untuk pondasi yang tertahan di dalam tanah yang mengandung air agresif (garam-garam sulfat) dan saluran air buangan atau bangunan yang berhubungan langsung dengan rawa.

3. Tipe III (Modified Portland Cement), semen portland yang dalam penggunaannya memerlukan kekeuatan awal yang tinggi dalam fase permulaan setelah pengikatan terjadi. Semen jenis ini digunakan pada daerah yang bertemperatur rendah, terutama pada daerah yang mempunyai musim dingin (winter season).

4. Tipe IV (Low Heat Portland Cement), semen portland yang dalam penggunaannya memerlukan panas hidrasi yang rendah. Digunakan untuk pekerjaan-pekarjaan yang besar dan masif, umpamanya untuk pekerjaan bendung, pondasi berukuran besar atau pekerjaan besar lainnya.

5. Tipe V (Sulfate Resisting Portland Cement), semen portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat.

Digunakan untuk bangunan yang berhubungan dengan air laut, air buangan industri, bangunan yang terkena pengaruh gas atau uap kimia yang agresif serta untuk bangunan yang berhubungan dengan air tanah yang mengandung sulfat dalam persentase yang tinggi.

6. Portland Pozzolan Cement (PPC), Semen portland pozzolan adalah campuran dari semen tipe I biasa dengan pozzolan.

2.5.1.2 Senyawa utama dalam semen portland

Semen Portland yang umum dipakai dalam eksperimen tanpa kebutuhan khusus adalah semen portland Tipe I. Semen tipe ini memiliki kandungan kapur sebesar 63%. Kandungan lain yang terdapat dalam semen tipe ini dapat dilihat dalam Tabel 2.3.

Tabel 2.3Komposisi umum oksida semen portland tipe I

Sumber : Antoni dan Paul Nugraha,2007

Walaupun demikian pada dasarnya ada 4 unsur paling penting yang menyusun semen portland, yaitu :

1. Trikalsium Silikat (3CaO.SiO2) yang disingkat menjadi C3S, sekitar 50%.

2. Dikalsium Silikat (2CaO.SiO2) yang disingkat menjadi C2S, sekitar 25%.

3. Trikalsium Aluminat (3CaO.Al2O3) yang disingkat menjadi C3A, sekitar 12%

4. Tetrakalsium Aluminoferrit (4CaO.Al2O3.Fe2O3) yang disingkat menjadi C4AF, sekitar 8%.

Senyawa tersebut menjadi kristal-kristal yang paling mengikat/mengunciketika menjadi klinker. Semen dan air saling bereaksi, persenyawaan inidinamakan proses hidrasi, dan hasilnya dinamakan hidrasi semen.

2.5.1.3 Sifat-sifat semen portland

Sifat-sifat semen portland yang penting antara lain :

1. Kehalusan butiran (fineness) Kehalusan butir semen mempengaruhi proses hidrasi. Waktu pengikatan (setting time) menjadi semakin lama jika butir semen lebih kasar. Kehalusan butiran semen yang tinggi dapat mengurangi terjadinya bleeding atau naiknya air kepermukaan, tetapi menambah kecendrungan beton untuk menyusut lebih banyak dan mempermudah terjadinya retak susut. Menurut ASTM, butiran semen yang lewat ayakan no.200 harus lebih dari 90%.

2. Waktu pengikatan

Nama Umum/ Oksida % Berat

Kapur, CaO 63

Silika, SiO2 22

Alumina, Al2O3 6

Ferrit oksida, Fe2O3 2,5

Magnesia, MgO 2,6

Disodium oksida, Na2O 0,3

Alkalis, K2O 0,5-1

Sulfur dioksida, SO2 2,0

Waktu ikat adalah waktu yang diperlukan semen untuk mengeras, terhitung mulai dari bereaksi dengan air dan menjadi pasta semen hingga pasta semen cukup kaku dan tidak bisa dibentuk lagi. Waktu ikat semen dibedakan menjadi dua :

a. Waktu ikat awal (initial setting time), yaitu waktu dari pencampuran semen dengan air menjadi pasta semen hingga hilangnya sifat keplastisan. Pada selang waktu ini beton mulai melakukan pengikatan, sementara pasta semen bersifat lecak (kenyal).

b. Waktu ikat akhir (final setting time), yaitu waktu antara terbentuknya pasta semen hingga beton mengeras. Pada semen portland initial setting time terjadi tidak boleh kurang dari 45 menit, sedangkan final setting time tidak boleh lebih dari 375 menit.

3. Panas hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen bereaksi dengan air, dinyatakan dalam kalori/gram. Jumlah panas yang dibentuk antara lain bergantung pada jenis semen yang dipakai dan kehalusan butiran semen.

Dalam pelaksanaan, perkembangan panas ini dapat mengakibatkan masalah yakni timbulnya retakan pada saat pendinginan karena semen mengalami susut. Pada beberapa struktur beton, terutama pada struktur beton mutu tinggi, retakan ini tidak diinginkan. Oleh karena itu, perlu dilakukan pendinginan melalui perawatan (curing) pada saat pelaksanaan.

4. Perubahan volume

Perubahan volume pasta semen yang telah mengeras merupakan suatu ukuran yang menyatakan kemampuan pengembangan bahan-bahan campurannya dan kemampuan untuk mempertahankan volume setelah pengikatan terjadi.

Pengembangan volume dapat menyebabkan kerusakan dari suatu beton, sehingga sifat ini harus diperhitungkan.

2.5.2 Agregrat halus

Agregat ialah butiran mineral alami yang berfungsi sebagai bahan pengisidalam campuran beton. Kandungan agregat dalam campuran beton biasanya sangattinggi, yaitu berkisar 60%-70% dari volume beton. Walaupun fungsinya

hanyasebagaipengisi, tetapi karena komposisinya yang cukup besar sehingga karakteristik dan sifatagregat memiliki pengaruh langsung terhadap sifat-sifat beton.

Pengaruh sifat agregat terhadaap beton dapat dilihat dalam Tabel 2.4 berikut.

Tabel 2.4 Pengaruh sifat agregat terhadap beton

Sifat agregat Pengaruh pada Sifat beton

Bentuk, tekstur, gradasi Beton cair Kelecakan, pengikatan, da pengerasan

Sifat fisik, sifat kimia,

mineral Beton keras Kekuatan, kekerasan,

ketahanan Sumber : (Antoni, 2007)

Agregat yang digunakan dalam campuran beton dapat berupa agregat alam atauagregat buatan (artificial aggregates). Secara umum agregat dapat dibedakanberdasarkan ukurannya, yaitu agregat kasar dan agregat halus. Ukuran antara agregathalus dengan agregat kasar yaitu 4.80 mm (British Standard) atau 4.75 mm (StandarASTM). Agregat kasar adalah batuan yang ukuran butirnya lebih besar dari 4.80 mm(4.75 mm) dan agregat halus adalah batuan yang lebih kecil dari 4.80 mm (4.75 mm).Agregat yang digunakan dalam campuran beton biasanya berukuran lebih kecil dari40 mm.

Agregat dapat dibedakan menjadi 3 jenis berdasarkan beratnya, yaitu : 1. Agregat normal

Agregat normal dihasilkan dari pemecahan batuan dengan quarry ataulangsung diambil dari alam. Agregat ini biasanya memiliki berat jenis rata- rata 2,5- 2,7. Beton yang dibuat dengan agregat normal adalah beton yang memiliki berat isi 2200-2500 kg/m3. Beton yang dihasilkan dengan menggunakan agregat ini memiliki kuat tekan sekitar 15-40 MPa (SK.SNI.T-15-1990:1).

2. Agregat ringan

Agregat ringan adalah agregat yang mempunyai kepadatan sekitar 300 –1850 kg/m3. Agregat ringan adalah agregat yang mempunyai berat jenis yang ringan danporositas yang tinggi, yang dapat dihasilkan dari agregat alam maupun hasil fabrikasi (Tri Mulyono, 2004). Agregat ringan biasanya digunakan atas pertimbangan ekonomis dan struktural. Pertimbangan ekonomis didasarkan atas biaya produksi untukmenghasilkan agregat ringan dan pengerjaan struktur betonnya sendiri. Secara struktural pertimbangan didasarkan atas berat-volume atau kepadatan

dari beton yan terbentuk dimana akan lebih ringan dibandingkan dengan menggunakan agregatnormal, sehingga jika digunakan untuk struktur atas akan lebih ringan yang pada akhirnya beban konstruksi menjadi lebih kecil.

Menurut SNI 03-2461-2002, agregat ringan diklasifikasikan menjadi 2 bagian yaitu :

1. Agregat ringan buatan, adalah agregat yang dibuat dengan membekahkan(expanding) atau memanaskan bahan-bahan, seperti terak dan peleburan besi,tanah liat diatome, abu terbang (fly ash), tanah serpih, batu tulis dan lempung(slate).

2. Agregat ringan alami, adalah agregat yang diperoleh dan bahan-bahan alamiseperti batu apung (pumice), batu letusan gunung atau batuan lahar.

Agregat ringan alami atau natural agregate, umumnya berupa material vulkanik atau bersumber dari lava yang membeku. Secara garis besar, agregat alami dikelompokkan ke dalam 2 bagian, antara lain :

a. Agregat yang berasal dari vulkanik, terbentuk ketika lava dari gunung berapi.Lava merupakan lelehan didih yang mungkin berisi udara dan gas, dan ketika itu mendingin, ia membeku menjadi massa berpori.

Dengankata lain, menghasilkan bahan ringan yang berpori dan reaktif.

Jenis bahanini dikenal sebagai agregat vulkanik, atau batu apung atau agregat scoria.Agregat diperoleh dengan pengolahan mekanik, seperti menghancurkan,menyaring, dan menggiling.

b. Agregat organik, merupakan bentuk pemanfaatan limbah pertaniansebagai agregat. Sebagai contoh, limbah cangkang kelapa sawit dapatdigunakan sebagai agregat dalam produksi beton ringan. Cangkang kelapa sawit memiliki bulk-density sekitar 620 kg/m3 dan berat jenis 1,25.

Untuk kebutuhan gradasi agregat pada campuran beton ringan serta sifat fisik agregat ringan untuk beton ringan struktural, SNI 03-2461-2002 menetapkan dalam Tabel 2.5.

3. Agregat Berat

Agregat berat memiliki berat jenis lebih besar dari 2800 kg/m3. Agregat inibiasanya dipergunakan untuk menghasilkan beton untuk proteksi terhadap radiasi nuklir (SK.SNI.T-15-1990:1).

Dari ukurannya, agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar dan agregat halus.

1. Agregat halus

Agregat halus merupakan material pengisi dalam campuran beton. Ukurannya bervariasi antara 4,75mm sampai 0,15mm saringan standar Amerika (ASTM).

Agregat halus yang baik harus bebas bahan organik, lempung, partikel yang lebih kecil dari saringan 0,075mm atau bahan – bahan lain yang dapat merusak campuran beton.

Adapun syarat – syarat untuk agregat halus berdasarkan ASTM adalah:

1. Modulus Kehalusan butiran 2,2 sampai 3,2 yaitu:

a. Pasir halus : 2,2 < FM < 2,6 b. Pasir sedang : 2,6 < FM < 2,9 c. Pasir kasar : 2,9 < FM < 3,2

2. Susunan gradasi harus memenuhi syarat seperti Tabel 2.5 berikut:

Tabel 2.5 Susunan gradasi untuk agregat halus

Ukuran lubang ayakan Persen lolos kumulatif

3/8 in (9,5 mm) 100

No. 4 (4,75 mm) 90-100

No. 8 (2,36 mm) 75-100

No. 16 (1.19 mm) 55-90

No. 30 (0,6 mm) 35-59

No. 50 (0,3 mm) 8-30

No. 100 (0,15 mm) 0-10

Sumber : ASTM C136 -71

3. Kadar lumpur atau bagian yang lebih kecil dari 70 mikron (0,075 mm atau No. 200) dalam persen berat maksimum. tidak boleh melebihi 5 % (ternadap berat kering ). Apabila kadar lumpur melampaui 5 % maka agragat harus dicuci.

4. Kadar gumpalan tanah liat maksimum 1% ( terhadap berat kering ).

5. Kadar zat organik yang ditentukan dengan mencampur agregat halus dengan padatan NaOH 3% yang dicampurkan dengan 388 ml aquades, tidak

menghasilkan warna yang lebih tua dibanding warna standard. Jika warnanya lebih tua maka ditolak kecuali:

a. Warna lebih tua timbul karena sedikit adanya arang lignit atau yang sejenisnya.

b. Ketika diuji dengan uji perbandingan kuat tekan beton yang dibuat dengan pasir standard silika hasilnya menunjukkan nilai lebih besar dari 95%.

2. Agregat kasar

Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari butiranyang beragam besarnya, sehingga dapat mengisi rongga-rongga akibat ukuran yang besar, sehingga akan mengurangi penggunaan semen atau penggunaan semen yang minimal.

Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut :

1. Susunan butiran (gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas sepertiyang terlihat pada tabel berikut.

Tabel 2.6 Susunan besar butiranagregat kasar

Ukuran lubang ayakan (mm) Persentase lolos kumulatif (%)

38,10 95–100

19,10 35–70

9,52 10–30

4,75 0–5

Sumber : ASTM C3-03

2. Agregat kasar yang digunakan untuk pembuatan beton dan akan mengalamibasah dan lembab terus menerus atau yang akan berhubungan dengan tanahbasah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalamsemen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihandi dalam mortar atau beton. Agregat yang reaktif terhadap alkali dapat dipakaiuntuk pembuatan beton dengan semen yang kadar alkalinya tidak lebih dari0,06% atau dengan penambahan bahan yang dapat mencegah terjadinyapemuaian.

3. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berporiatau tidak akan pecah atau hancur oleh pengaruk cuaca seperti terik matahariatau hujan.

4. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200),tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpurmelebihi 1% maka agregat harus dicuci.

5. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan bebanpenguji 20 ton dimana harus dipenuhi syarat berikut:

a. Tidak terjadi pembubukan sampai fraksi 9,5 - 19,1 mm lebih dari 24%berat.

b. Tidak terjadi pembubukan sampai fraksi 19,1 - 30 mm lebih dari 22%berat.

6. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles dimana tingkat kehilangan berat lebih kecil dari 50%.

2.5.3 Styrofoam (expanded polysterene) 2.5.3.1 Umum

Sebagian besar masyarakat lebih mengenal foampolistirena sebagai styrofoamyang merupakan nama dagang produk yang diproduksi oleh Dow Chemical Company. Sejarah penemuan styrofoam berawal dari penemuan polistirenapada tahun 1838. Eduard Simonmenemukan polistirena dengan cara mengisolasi suatu bahan dari resin alami. Berangkat dari penemuan tersebut, Ray McIntire mencampurkan stirena dengan isobutylene dengan tekanan tinggi. Hasil percobaan tersebut menghasilkan material yanglebih kuat dan 30 kali lebih ringandaripada polistirena. Material tersebut diperkenalkan sebagaistyrofoampada tahun 1954 (MaryBellis 2011).

Styrofoammemiliki karakteristik yang ringan, mudah dibentuk, mampu mempertahankan panas maupun dingin, dan biaya produksi yang murah, sehingga menyebabkan styrofoambanyak digunakan sebagai kemasan baik makanan maupun barang elektronik. Namun, penggunaan styrofoam berdampak negatif bagi lingkungan karena styrofoam sulit untuk didegradasi dan dapat bertahan di alam selama ribuan tahun. Spesifikasi umum dari styrofoam daapat dilihat pada Tabel 2.7.

2.5.3.2 Proses pembuatan styrofoam

Styrofoam terbuat dari bahan utama polystyrene yaitu bahan plastik yang cukup kuat yang disusun oleh erethylene dan benzene. Bahan ini diproses secara injeksi kedalam sebuah cetakan dengan tekanan tinggi dan dipanaskan pada suhu tertentu dan waktu tertentu. Styrofoam atau expanded polystyrene biasa dikenal sebagai gabus putih yang umumnya digunakan untuk tempat makanan dan minuman, pengemas pengaman barang elektronik, mesin maupun pecah belah, dekorasi dan sebagainya. Materi dari styrofoam ini bersifat non-daur ulang dan nonbiodegradable (tidak dapat membusuk menjadi zat konstituen).

Tabel 2.7 Spesifikasi umum styrofoam (expanded polysterne)

Technical properties Standard Unit Value

Density DIN 53420 kg/dm3 0,015 0,020 0,030

Compressive strength DIN 53421 N/mm2 0,07-0,12 0,12-0,16 0,18-0,26 Flexural strength DIN 53430 N/mm2 0,15-0,23 0,25-0,32 0,37-0,52 Shear strength DIN 53427 N/mm2 0,09-0,12 0,12-0,15 0,19-0,22 Bending strength DIN 53423 N/mm2 0,16-0,21 0,25-0,30 0,42-0,50

Young’s modulus - N/mm2 0,6-1,25 1,0-1,75 1,8-3,1

Extension Coefficient - l/K 5-7.105 5-7.105 5-7.105

Specific heat capacity DIN 4108 J / (kg.k) 1500 1500 1500

Permeability of steam DIN 53429 g / (m2.d) 40 35 20

Steam diffusion resistance

coefficient, (μ) DIN 4108 l 20/50 30/70 40/100

Under the water state water absorption

7 days

DIN 53428

In volume,

% 3,0 2,3 2,0

1 year In volume,

% 5,0 4,0 3,5

Sumber: Kelestemur dan Yildiz, 2006

Foam polistirena merupakan plastik yang terdiri dari monomer-monomer stirena yang berbahan dasar minyak bumi melalui polimerisasi suspensi pada tekanan dan suhu tertentu. Selanjutnya dilakukan pemanasan untukmelunakkan resin dan menguapkan sisa blowing agent. Bahan dasar yang digunakan adalah 90%-95%

polisteren dan 5%-10% gas seperti n-butana atau n-pentana. K a r e n a s i f a t n y a y a n g r a p u h m a k a polistirendicampur seng dan senyawabutadien.Hal ini menyebabkan polistirenkehilangansifat jernihnya dan berubah warna menjadi putih susu. Kemudian untuk kelenturannya, ditambahkan zat

plasticier sepertidioktilptalat (DOP),butil hidroksi toluene (BHT),ataun-butyl stearat . Kemudian proses pembuatannya ditiup dengan blowing agentyaitu gas chlorofluorocarbon (CFC), sehingga membentuk buih (foam).

2.5.4 Air

Air di dalam campuran beton berfungsi untuk menghidrasi semen dan sangat menentukan workability dari pekerjaan semen. Kental atau encernya campuran ditentukan oleh banyaknya air yang terdapat dalam beton yang baru diaduk.

Kandungan air dalam beton segar harus sesuai dengan yang ditetapkan dalam mix design dan kondisi lapangan sewaktu pembuatan beton. Kadar air yangtinggi akan menyebabkan beton menjadi encer sedangkan kadar air yang rendah akan menyebabkan daya rekat campuran beton berkurang.

Air yang mengandung senyawa – senyawa berbahaya, yang tercemar garam, minyak gula, atau bahan kimia lainnya, jika dipakai dalam campuran beton dapat menurunkan kualitas beton.

Air yang digunakan sebagai campuran harus bersih, tidak boleh mengandungminyak, asam, alkali, zat organis atau bahan lainnya yang dapat merusak beton. Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut :

a. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter.

b. Tidak mengandung garam-garamm yang dapat merusak beton (asam, zat organik,dan sebagainya) lebih dari 15 gram/liter.

c. Tidak mengandungfklorida (Cl) lebih dari 0,5 gram/liter.

d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Air yang digunakan untuk pembuatan beton dipengaruhi oleh faktor – faktor berikut : 1. Ukuran agregat maksimum

Diameter membesar menjadikan kebutuhan air menurun (begitu pula jumlah mortar yang dibutuhkan menjadi lebih sedikit).

2. Bentuk butir

Butiran yang bulat menjadikan kebutuhan air menurun (batu pecah perlu lebih banyak air).

3. Gradasi agregat

Gradasi (distribusi ukuran butiran) baik menjadikan kebutuhan air menurun untuk kelecakan yang sama.

4. Kotoran dalam agregat

Makin banyak lanau, tanah liat, dan lumpur maka kebutuhan air meningkat.

5. Perbandingan agregat halus dan kasar

Agregat halus lebih sedikit maka kebutuhan air menurun.

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton. Besi dan zat organis dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna, terutama jika perawatan cukup lama.

2.5.5 Bahan tambahan (admixture)

Bahan mineral pembantu saat ini banyak ditambahkan ke dalam campran beton dengan berbagai tujuan, antara lain untuk mengurangi pemakaian semen, mengurangi temperatur akibat reaksi hidrasi, mengurangi bleeding dan sebagainya.

Cara pemakaiannya pun berbeda-beda, sebagai bahan pengganti sebagian semen atau sebagai tambahan pada campuran untuk mengurangi pemakaian agregrat.

Bahan tambah adalah bahan-bahan yang ditambahkan ke dalam campuranbeton pada saat atau selama pencampuran berlangsung. Fungsi dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya. Secara umum bahan tambah yang digunakan dalam beton dapat dibedakanmenjadi dua yaitu bahan tambah yang bersifat kimiawi (chemical admixture) danbahan tambah yang bersifat mineral (additive). Bahan tambah kimia (chemicaladmixture) lebih banyak digunakan untuk memperbaiki kinerja beton pada saatpelaksanaan. Sedangkan, bahan tambah additive merupakan bahan tambah yang lebihbanyak bersifat penyemenan, sehingga dapat dikatakan bahwa bahan tambah aditiflebih banyak digunakan untuk perbaikan kinerja kekuatan beton.

Mineral pembantu yang digunakan umumnya mempunyai komponen aktif yang bersifat pozzolanik (disebut juga material pozzolan), yaitu dapat bereaksi

dengan kapur bebas (kalsium hidroksida) yang dilepaskan semen saat proses hidrasi dan membentuk senyawa bersifat mengikat pada temperatur normal dengan adanya air (Antoni dan Paul Nugraha, 2007). Secara umum mineral-mineral pembantu ini bermacam-macam seperti kerak tanur tinggi (ground granulated blast furnace), uap silica (silika fume), abu kulit gabah (rice husk ash) dan lainnya

2.5.5.1 Bahan tambah kimia (chemical admixture) a. Tipe A (Water-Reducing Admixtures)

Water-reducing admixture adalah bahan tambah yang mengurangi air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu.

b. Tipe B (Retarding Admixtures)

Retarding admixturesadalah bahan tambah yang berfungsi untuk menghambatwaktu pengikatan beton.

c. Tipe C (Accelerating Admixtures)

Accelerating admixtures adalah bahan tambah yang berfungsi untuk mempercepat pengikatan dan pengembangan kekuatan awal beton.

d. Tipe D (Water Reducing and Retarding Admixtures)

Water reducing and retarding admixtures adalah bahan tambah yang berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukanuntuk menghasilkan beton dengan konsistensi tertentu dan menghambatpengikatan awal.

e. Tipe E (Water Reducing and Accelerating Admixtures)

Water reducing and accelerating admixtures adalah bahan tambah yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton yang konsistensinya tertentu dan mempercepat pengikatanawal.

f. Tipe F (Water Reducing, High Range Admixtures)