commit to user

i

PADA BETON MENGGUNAKAN PASIR NORMAL DAN

PASIR MERAPI SERTA PENAMBAHAN

POZZOLAN

LUMPUR LAPINDO

Study of Concrete Compressive Strenght and Modulus of Elasticity using

Normal Sand and Merapi Sand and also additive Lapindo Mud Pozzoland

SKRIPSI

Disusun sebagai Salah Satu Syarat Memperoleh Gelar Sarjana

Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret

Surakarta

Oleh :

MUHAMMAD RIFKY

NIM. I 0107111

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

ii

TINJAUAN KUAT TEKAN DAN MODULUS ELASTISITAS

PADA BETON MENGGUNAKAN PASIR MERAPI SERTA

PENAMBAHAN

POZZOLAN

LUMPUR LAPINDO

Study of Concrete Compressive Strenght and Modulus of Elasticity using

Merapi Sand and also additive Lapindo Mud Pozzoland

Disusun Oleh :

MUHAMMAD RIFKY

NIM. I 0107111

Telah disetujui untuk dipertahankan dihadapan Tim Penguji Pendadaran

Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

2011 Dosen Pembimbing I

Kusno Adi Sambowo, ST, MSc, PhD NIP. 19691026 199503 1 002

Dosen Pembimbing II

commit to user

iii

PADA BETON MENGGUNAKAN PASIR MERAPI SERTA

PENAMBAHAN

POZZOLAN

LUMPUR LAPINDO

Study of Concrete Compressive Strenght and Modulus of Elasticity using

Merapi Sand and also additive Lapindo Mud Pozzoland

SKRIPSI

Disusun oleh:

MUHAMMAD RIFKY

NIM. I 0107111

Dipertahankan di hadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta dan diterima guna memenuhi persyaratan untuk mendapatkan gelar sarajana teknik

Pada Hari : Selasa

Tanggal : 2 Agustus 2011 Tim Penguji Pendadaran :

1. Kusno Adi Sambowo, ST, MSc, PhD ………

N I P . 19691026 199503 1 002

2. Ir.Endang Rismunarsi,MT ………

N I P . 19570917 198601 2 001

3. Ir. Sunarmasto, MT ………

N I P . 19560717 198703 1 003

4. Endah Safitri, ST, MT ………

N I P . 19701212 200003 2 001

Mengetahui, Disahkan

a.n Dekan Fakultas Teknik UNS Ketua Jurusan Teknik sipil

Pembantu Dekan I Fakultas Teknik UNS

Kusno Adi Sambowo, ST, MSc, PhD Ir. Bambang Santosa, MT

commit to user

iv

TINJAUAN KUAT TEKAN DAN MODULUS ELASTISITAS

PADA BETON MENGGUNAKAN PASIR NORMAL DAN

PASIR MERAPI SERTA PENAMBAHAN

POZZOLAN

LUMPUR LAPINDO

Study of Concrete Compressive Streght and Modulus of Elasticity using

Normal Sand and Merapi Sand and also additive Lapindo Mud Pozzoland

SKRIPSI

Disusun oleh:

MUHAMMAD RIFKY

NIM. I 0107111

Pembimbing :

1. Kusno Adi Sambowo, ST, PhD ………

N I P . 19691026 199503 1 002

2. Ir.Endang Rismunarsi,MT ………

commit to user

viii

Puji syukur kehadirat Allah SWT yang telah melimpahkan rahmat serta

hidayah-Nya sehingga penulis dapat menyelesaikan penyusunan skripsi dengan judul “

Tinjauan Kuat Tekan dan Modulus Elastisitas pada Beton menggunakan Pasir

Normal dan Pasir Merapi serta penambahan Pozzolan Lumpur Lapindo”.

Penulis menyadari sepenuhnya bahwa tanpa bantuan dari berbagai pihak maka

banyak kendala yang sulit untuk penyusun pecahkan hingga terselesaikannya

penyusunan skripsi ini. Untuk itu, Penulis ingin menyampaikan ucapan

terimakasih kepada :

1. Pimpinan Fakultas Teknik Universitas Sebelas Maret Surakarta beserta staf,

2. Pimpinan Jurusan Teknik Universitas Sebelas Maret Surakarta beserta staf,

3. Kusno Adi Sambowo, ST, MSc, PhD selaku dosen pembimbing I,

4. Ir.Endang Rismunarsi,MT selaku dosen pembimbing II

5. Ir.Budi Susilo,MT selaku Dosen Pembimbing Akademis.

6. Tim Dosen Penguji Pendadaran,

7. Staf pengelola/laboran Laboratorium Bahan Bangunan dan Struktur Jurusan

Teknik Sipil Fakultas Teknik Universitas Sebelas Maret,

8. Rekan-rekan satu kelompok yang telah membantu pelaksanaan penelitian ini

9. Rekan-rekan mahasiswa Teknik Sipil Angkatan 2007 dan semua pihak yang

telah membantu penulis secara langsung maupun tidak langsung yang tidak

dapat penulis sebutkan satu persatu.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Oleh karena itu,

saran dan kritik yang membangun sangat penulis harapkan untuk kesempurnaan

skripsi ini. Semoga skripsi ini dapat berguna bagi pihak-pihak yang

membutuhkan, khususnya bagi penulis sendiri.

Wassalamu’alaikum Wr. Wb.

Surakarta, Juli 2011

commit to user

vii

Muhammad Rifky, 2011.Tinjauan Kuat Tekan dan Modulus Elastisitas pada Beton menggunakan Pasir Normal dan Pasir Merapi serta penambahan

Pozzolan Lumpur Lapindo. Tugas Akhir. Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Kuat Tekan dan Modulus Elastisitas beton merupakan parameter utama untuk menentukan mutu beton. Kuat Tekan merupakan kemampuan beton tersebut dalam menahan beban yang dipikulnya. Tolak ukur yang umum dari sifat elastic suatu bahan adalah modulus elastisitas yang merupakan perbandingan dari tekanan yang diberikan dengan perubahan bentuk persatuan panjang,sebagai akibat dari tekanan yang diberikan.

Penelitian ini menggunakan metode eksperimen dengan total benda uji 36 buah. Benda uji yang digunakan adalah silinder beton dengan diameter 15 cm dan tinggi 30 cm. Dengan variasi penggantian pasir merapi yang digunakan adalah 0%,20%,40%,60%,80% dan 100%. Serta variasi penambahan pozzolan lupmpur lapindo 0% dan 5% dari berat semen. Mutu beton yang direncanakan adalah fc’ = 30 MPa. Uji tekan dan modulus elastisitas dilakukan pada umur 28 hari,

Penggunaan replacement pasir merapi 100% terhadap berat pasir normal dapat meningkatkan kuat tekan beton dari 27,14 MPa menjadi 35,93 MPa (naik 22,9%). Penggunaan bahan tambah pozzolan lumpur lapindo sebesar 5% terhadap berat semen dapat meningkatkan kuat tekan beton dari 35,93 MPa menjadi 37,35 Mpa (naik 3,9%). Penggunaan replacement pasir merapi yang optimum pada penelitian ini yaitu pada kadar 100% dengan kuat tekan 35,93 MPa.

commit to user

viii

ABSTRACT

Muhammad Rifky, 2011.Tinjauan Kuat Tekan dan Modulus Elastisitas pada Beton menggunakan Pasir Normal dan Pasir Merapi serta penambahan

Pozzolan Lumpur Lapindo. Tugas Akhir. Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Kuat Tekan dan Modulus Elastisitas beton merupakan parameter utama untuk menentukan mutu beton. Kuat Tekan merupakan kemampuan beton tersebut dalam menahan beban yang dipikulnya. Tolak ukur yang umum dari sifat elastic suatu bahan adalah modulus elastisitas yang merupakan perbandingan dari tekanan yang diberikan dengan perubahan bentuk persatuan panjang,sebagai akibat dari tekanan yang diberikan.

Penelitian ini menggunakan metode eksperimen dengan total benda uji 36 buah. Benda uji yang digunakan adalah silinder beton dengan diameter 15 cm dan tinggi

30 cm. Dengan variasi pasir merapi yang digunakan adalah

0%,20%,40%,60%,80% dan 100%. Serta variasi penambahan pozzolan lupmpur lapindo 0% dan 5%. Mutu beton yang direncanakan adalah fc’ = 30 MPa.

Uji tekan dan modulus elastisitas dilakukan pada umur 28 hari,

Ditinjau dari variasi kadar pasir merapi dan pozzolan lumpur lapindo yang dipakai didapatkan bahwa penggunaan pasir merapi 100% dan pozzolan lumpur lapindo 5% dapat meningkatkan kuat tekan beton menjadi 37,348 Mpa. Dan nilai modulus elastisitas terbesar juga pada penggunaan pasir merapi 100% dan pozzolan lumpur lapindo 5%.

commit to user

1

BAB 1

PENDAHULUAN

1.1.

Latar Belakang

Beton sebagai bahan bangunan sudah lama diketahui dan digunakan

secara luas oleh masyarakat. Hal ini disebabkan karena beton mempunyai

kelebihan dibandingkan dengan bahan lain,diantaranya harganya yang

relative murah,mudah dalam pengerjaan dan perawatannya,mudah di

bentuk sesuai kebutuhan,tahan terhadap perubahan cuaca,tahan terhadap

korosi dan lebih tahan api. Selain itu kelebihan beton dibandingkan dengan

bahan konstruksi lain adalah memiliki kuat desak yang tinggi.

Dalam proses pembuatan beton dilakukan dengan cara mencampurkan

agregat, semen, pasir, dan air dengan proporsi campuran yang

berbeda-beda. Campuran tersebut jika dituang dalam suatu cetakan kemudian

dibiarkan maka akan mengeras seperti batuan. Pengerasan itu terjadi oleh

peristiwa reaksi kimia antara air dan semen, yang berlangsung dalam

waktu yang panjang, dan akibatnya campuran tersebut selalu bertambah

keras setara dengan umurnya. Beton yang sudah keras dapat disebut

sebagai batu tiruan, dengan rongga-rongga antara butiran yang besar

(agregat kasar, kerikil atau batu pecah) diisi oleh butiran yang lebih kecil

(agregat halus, pasir), dan pori-pori antara agregat halus ini diisi oleh

semen dan air (pasta semen). Pasta semen ini berfungsi selain mengisi

pori-pori diantara butiran-butiran agregat halus juga bersifat sebagai

perekat/pengikat dalam proses pengerasan, sehingga butiran-butiran

agregat saling terekat dengan kuat dan terbentuklah suatu massa yang

kompak dan padat. Untuk mendapatkan beton dengan kualitas beton yang

optimal sangat perlu diperhatikan dalam pemilihan kualitas

commit to user

hal ini proporsi campuran adalah faktor utama yang mempengaruhi

kekuatan beton yang salah satunya adalah kuat desak beton.

Bahan penyusun beton memiliki karakteristik dan fungsi yang berbeda

dan saling mempengaruhi. Semen dalam campuran beton berfungsi

sebagai bahan pengikat antar agregat, sedangkan untuk dapat bereaksi

semen membutuhkan air yang sekaligus untuk membasahi agregat agar

mudah dalam pengerjaan. Penggunaan semen yang mutlak ada dalam

setiap konstruksi beton menuntut untuk ditemukannya suatu bahan baru

yang berfungsi untuk menggantikan peran semen dalam pembuatan semen

atau setidaknya sebagai pengganti sebagian semen dengan prosentase

penggantian tertentu yang dapat mengurangi penggunaan semen.

Pencarian bahan baru tersebut sangat dibutuhkan karena bahan-bahan

dasar pembuatan semen yang berasal dari alam yaitu kapur, silika,

alumina, lama-kelamaan akan habis. Selain itu ketergantungan terhadap

semen akan membuat harga semen akan semakin tinggi yang kemudian

akan berdampak pada mahalnya biaya pembuatan beton.

Semen sebagai unsur utama pembentuk beton juga akan meningkat

kebutuhannya sementara ketersediannya terbatas, di sisi lain bencana

lumpur Lapindo semakin meluas dan volume lumpur yang dihasilkan terus

bertambah sehingga menimbulkan berbagai permasalahan. Hal inilah yang

menjadikan alasan untuk memanfaatkan lumpur Lapindo sebagai bahan

alternatif pengganti semen/semen replika yang mempunyai persyaratan

teknis dan nilai ekonomis yang tinggi.

Pozzolan adalah bahan yang mengandung silica atau aluminosilika

yang secara sendiri, tidak atau sedikit mempunyai sifat mengikat seperti

semen akan tetapi dalam bentuknya yang halus dan dengan adanya air,

maka senyawa tersebut akan bereaksi secara kimia dengan hidroksida -

hidroksida alkali atau alkali tanah pada temperatur ruang membentuk atau

membantu terbentuknya senyawa-senyawa yang mempunyai sifat seperti

commit to user

Pada dasarnya pozzolan dibagi menjadi dua jenis, yaitu :

1. Pozzolan alam yaitu bahan alam yang berupa batu-batuan atau pasir

ringan dan mudah dikerjakan yang berasal dari tanah lava dan gunung

berapi.

2. Pozzolan buatan yaitu pozzolan yang didapat dari proses pembakaran.

Misalnya dari proses pembakaran tanah liat ataupun bauksit, batu bara

(fly ash) dan abu sekam.

Pada penelitian kali ini digunakan lumpur Lapindo sebagai bahan

pengganti sebagian semen karena kandungan bahan kimia pada lumpur

Lapindo sama persis dengan ‘fly ash’ , limbah dari hasil pembakaran batu

bara. Lumpur Lapindo pada penelitian ini bersifat sebagai pozzolan.

Pozzolan lumpur Lapindo diperoleh dari hasil kalsinasi (pembakaran)

lumpur Lapindo kering dan dilanjutkan dengan proses pengayakan guna

menghasilkan pozzolan yang halus dan lolos saringan no 200. Lumpur

Lapindo Sidoharjo merupakan pozzolan yang cukup reaktif dan bersifat

asam karena mengandung senyawa SiO2 sebanyak 51,49 % dan senyawa

alumina (Al2O3) sebanyak 25,25% (BPPT, 2002) yang merupakan unsur

utama pembuatan semen, sehingga lumpur Lapindo memenuhi

syarat-syarat untuk digunakan sebagai pengganti semen.

Sifat dari pozzolan adalah sebagai bahan pengisi pori-pori pada beton.

Di dalam peranannya sebagai pengisi pori-pori, pozzolan dapat mengubah

karakteristik kohesif dari beton, sehingga memperbaiki ketahanan te

rhadap bleeding. Ditinjau dari segi kimia, pozzolan mempunai pengaruh

positif terhadap beton. Dalam campuran beton, SiO2 yang reaktif dari

pozzolan akan bereaksi dengan kapur/kalsium hidroksida dari semen

Portland membentuk kalsium hidrosilikat.

Ca(OH)2 + SiO2 + H2O CaOSiO2 + 2H2O

Pasir berfungsi sebagai material pengisi dalam pembuatan beton.

Akan tetapi, pasir dapat terbuat dari bermacam-macam bahan penyusun

dan dengan demikian, beton yang dibuat dengan jenis pasir yang berbeda

commit to user

Pada penelitian kali ini juga menggunakan Pasir Merapi. Pasir Merapi

merupakan pasir vulkanik berasal dari lava yang dingin dan memiliki

permukaan yang kasar dan berpori.

Pasir sebagai unsur pembentuk beton juga akan meningkat

kebutuhannya dalam pembuatan beton, di sisi lain bencana Gunung

Merapi semakin meluas dan material pasir yang dihasilkan terus

bertambah sehingga menimbulkan berbagai permasalahan. Hal inilah yang

menjadikan alasan untuk memanfaatkan pasir Gunung Merapi sebagai

bahan dalam campuran beton yang mempunyai persyaratan teknis dan

nilai ekonomis yang tinggi.

Hubungan tegangan-regangan beton yang timbul akibat beban luar

yang bekerja,merupakan hal yang penting untuk mempelajari karakteristik

dari gaya-gaya dalam beton. Hal ini dapat digunakan untuk menyelesaikan

analisis dan perencanaan suatu bagian struktur. Dari parameter

tegangan-tegangan beton ada hal yang menarik untuk dikaji lebih lanjut,yaitu

modulus elastisitas. Modulus elastisitas merupakan suatu tolak ukur umum

yang digunakan untuk pengukuran sifat-sifat elastis suatu bahan. Modulus

elastisitas suatu bahan sangat erat hubungannya dengan kekuatan suatu

bahan menahan suatu beban. Selain parameter modulus elastisitas ada ladi

yaitu kuat tekan. Kuat tekan merupakan kemampuan beton tersebut dalam

menahan beban yang dipikulnya, apabilla kuat tekan beton semakin besar

maka mutu beton juga semakin baik. Dengan penggunan lumpur lapindo

sebagai pengganti sebagian semen diharapkan mampu meningkatkan

elastisitas beton dan kuat tekan beton sehingga dengan sendirinya

elastisitas beton dan kuat tekan beton semakin tinggi.

1.2.

Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan di atas, dapat

dirumuskan permasalahan sebagai berikut:

1. Bagaimana pengaruh pasir merapi dalam campuran beton terhadap

commit to user

2. Bagaimana pengaruh lumpur lapindo sebagai additive (bahan tambah)

terhadap nilai kuat tekan dan modulus elastisitas.

3. Mengetahui nilai kadar optimum pasir merapi terhadap kuat tekan dan

modulus elastisitas.

1.3.

Batasan Masalah

Untuk membatasi ruang lingkup penelitian ini, maka diperlukan

batasan-batasan masalah sebagai berikut :

1. Semen yang digunakan adalah semen tipe I (OPC).

2. Mutu beton yang disyaratkan adalah memiliki f’c = 30 MPa.

3. Pozzolan yang digunakan adalah hasil kalsinasi lumpur Lapindo pada

suhu 750º C.

4. Ukuran agregat kasar maksimal 20 mm dan minimum 5 mm.

5. Reaksi kimia yang timbul akibat penggantian semen dan penggunaan

pasir merapi tidak dibahas secara mendalam.

1.4.

Tujuan Penelitian

Penelitian ini bertujuan untuk mengkaji sejauh mana pengaruh

penggunaan lumpur Lapindo sebagai pengganti sebagian semen dan pasir

dari letusan gunung Merapi sebagai pengganti sebagian agregat halus

terhadap kuat tekan dan modulus elastisitas.

1.5.

Manfaat Penelitian

Diharapkan dalam penelitian ini dapat diperoleh manfaat :

1. Manfaat teoritis

a. Memberikan pengetahuan tentang beton terutama penggunaan

lumpur Lapindo sebagai pengganti sebagian semen.

b. Memberikan pengetahuan tentang beton terutama penggunaan pasir

dari letusan gunung Merapi sebagai pengganti sebagian agregat

commit to user

c. Memberikan kontribusi bagi perkembangan ilmu bahan dan struktur.

2. Manfaat praktis

a. Menambah alternatif bahan penyusun beton yaitu bahan pengganti

semen dan pengganti agregat halus untuk mengatasi kekurangan dan

kelangkaan bahan pembuat semen dan persediaan agregat halus serta

juga untuk mengurangi biaya.

b. Mampu memberikan solusi terhadap bencana Lumpur Lapindo dan

meletusnya Gunung Merapi.

c. Memanfaatkan Lumpur Lapindo untuk diproduksi sebagai bahan

bangunan terutama sebagai bahan pengganti sebagian semen dan

commit to user

7

BAB 2

TINJAUAN PUSTAKA

2.1. Tinjauan Pustaka

2.1.1. Beton

Beton pada dasarnya adalah campuran dari dua bagian yaitu agregat dan

pasta. Pasta terdiri dari semen Portland dan air, yang mengikat agregat (pasir dan

kerikil/batu pecah) menjadi suatu massa seperti batuan, ketika pasta tersebut

mengeras akibat reaksi kimia antara semen dan air

(Paulus, 1989:5).

Beton yang paling padat dan kuat diperoleh dengan menggunakan jumlah air

yang minimal konsisten dengan derajad workabilitas yang dibutuhkan untuk

memberikan kepadatan maksimal. Derajat kepadatan harus dipertimbangkan

dalam hubungannya dengan cara pemadatan dan jenis konstruksi, agar terhindar

dari kebutuhan akan pekerjaan yang berlebihan dalam mencapai kepadatan

maksimal. (Murdock, 1991:97)

Beton sangat banyak dipakai secara luas sebagai bahan bangunan. Bahan

tersebut diperoleh dengan cara mencampurkan semen Portland, air, agregat (dan

kadang – kadang bahan tambah, yang sangat bervariasi mulai dari bahan kimia

tambahan, serat, sampai bahan buangan non-kimia) pada perbandingan tertentu.

Kekuatan, keawetan dan sifat beton yang lain tergantung pada sifat bahan dasar

tersebut di atas, nilai perbandingan bahan-bahannya, cara pengadukan maupun

cara pengerjaan selama penuangan adukan beton, cara pemadatan dan cara

perawatan selama proses pengerasan (Tjokrodimuljo, 1996).

Beton adalah suatu campuran yang tediri dari pasir, kerikil, batu pecah, atau

agregat-agregat lain yang dicampur menjadi satu dengan suatu pasta yang terbuat

dari semen dan air membentuk suatu massa mirip batuan. Terkadang, satu atau

lebih bahan aditif ditambahkan untuk menghasilkan beton dengan karakteristik

tertentu, seperti kemudahan pengerjaan (workability), durabilitas, dan waktu

commit to user

Struktur beton harus mampu menghadapi kondisi dimana dia direncanakan,

tanpa mengalami kerusakan (deteriorate) selama jangka waktu yang

direncanakan. Beton yang demikian disebut mempunyai ketahanan yang tinggi

(durable). Kurangnya ketahanan disebabkan oleh pengaruh luar seperti pengaruh

fisik, kimia maupun mekanis, misalnya pelapukan oleh cuaca, perubahan

temperatur yang drastis, abrasi, aksi elektrolis, serangan oleh cairan atau gas alami

ataupun industri. Besarnya kerusakan yang timbul sangat tergantung pada kualitas

beton, meskipun pada kondisi yang ekstrim beton yang terlindung dengan baik

pun akan mengalami kehancuran. (Paul Nugraha & Antoni, 2007 : 207).

Pozzolan adalah bahan alam atau buatan yang sebagian besar terdiri dari

unsur-unsur silikat dan atau aluminat yang reaktif (PUBI, 1982).

Bahan campuran tambahan (admixture) adalah bahan yang bukan air, agregat,

maupun semen yang ditambahkan ke dalam campuran sesaat atau selama

pencampuran. Fungsi dari bahan ini adalah untuk mengubah sifat-sifat beton agar

menjadi cocok untuk pekerjaan tertentu, ekonomis, atau untuk tujuan lain seperti

menghemat energi (Nawy, 1990).

Suatu bangunan struktur beton diberi beban dari berbagai arah, termasuk

vertikal dan horizontal. Oleh karena itu beton dirancang untuk mampu menahan

desak dari arah manapun, termasuk berat sendiri beton karena pengaruh gravitasi.

Nilai kuat tekan yang tinggi diperlukan oleh beton dalam menahan beban di

atasnya. Adapun mutu beton dapat ditingkatkan dengan berbagai cara, salah

satunya yaitu dengan memberikan bahan campuran tambahan pada saat

pencampuran beton (mix design).

Tolak ukur yang umum dari sifat elastik suatu bahan adalah modulus

elastisitas, yang merupakan perbandingan dari tekanan yang diberikan dengan

perubahan bentuk per-satuan panjang, sebagai akibat dari tekanan yang diberikan.

Modulus elastisitas tidak berkaitan langsung dengan sifat-sifat beton lainnya,

meskipun kekuatan yang lebih tinggi biasanya mempunyai harga E yang lebih

commit to user

Beton banyak digunakan sebagai struktur bangunan karena mempunyai

banyak keuntungan,diantaranya :

1. Sebagian bahan pembentuknya didapat dari daerah setempat,kecuali semen

portland.

2. Beton tahan terhadap aus dan juga tahan api / kebakaran.

3. Beton dapat dibentuk sesuai keinginan dalam berbagai ukuran.

4. Tidak memerlukan pemeliharaan yang rumit

5. Beton kuat dalam menahan desak, serta mempunyai sifat tahan terhadap

pengkaratan maupun pembusukkan oleh kondisi lingkungan.

2.1.2. Semen Portland

Pemilihan bahan pembentuk beton yang memiliki kualitas baik, perhitungan

proporsi yang tepat, cara pengerjaan dan perawatan yang baik, dan penambahan

bahan tambah yang tepat dengan kadar yang optimum yang diperlukan akan

menentukan kualitas beton yang dihasilkan.

Semen Portland adalah semen hidrolis yang dihasilkan dengan cara

menghaluskan klinker yang terutama terdiri dari silikat-silikat kalsium yang

bersifat hidrolis dengan gibs sebagai bahan tambahan (PUBI, 1982).

Semen Portland dibuat dengan beberapa langkah, sehingga sangat halus dan

memiliki sifat adesif maupun kohesif. Semen diperoleh dengan membakar secara

bersamaan, suatu campuran dari calcareous (yang mengandung kalsium karbonat

atau batu gamping) dan argillaceous (yang mengandung alumina) dengan

perbandingan tertentu. Secara umum kandungan Semen Portland ialah : kapur,

silica, dan alumina. Ketiga bahan dasar tersebut dicampur dan dibakar dengan

suhu 1550 C dan menjadi klinker. Setelah itu kemudian dikeluarkan, didinginkan

dan dihaluskan sampai halus seperti bubuk kemudian ditambahkan gips atau

kalsium sulfat (CaSO4) kira-kira 2 sampai 4 persen sebagai bahan pengontrol

waktu pengikatan (Kardiyono Tjokrodimuljo, 1996).

Bahan dasar pembentuk semen Portland terdiri dari kapur, silika, alumina dan

oksida besi. Oksida tersebut bereaksi membentuk suatu produk yang terbentuk

akibat peleburan. Uncur-unsur pembentuk semen dapat dilihat pada Tabel 2.1

commit to user

Tabel 2.1. Susunan Unsur Semen Portland

Oksida Persen (%)

Kapur (CaO)

Silika (SiO2)

Alumina (Al2O3)

Besi (Fe2O3)

Magnesium (MgO)

Sulfur (SO3)

Soda/potash (Na2O + K2O)

60-65

17-25

3-8

0,5-6

0,5-4

1-2

0,5-1

Sumber : Kardiyono Tjokrodimuljo (1996)

Menurut Kardiyono Tjokrodimuljo (1996) unsur yang paling penting pada semen

ada empat buah, yaitu :

a. Trikalsium Silikat (C3S) atau 3CaO.SiO2

b. Dikalsium Silikat (C2S) atau 2CaO.SiO2

c. Trikalsium Aluminat (C3A) atau 3CaO.Al2O3

d. Tetrakalsium Aluminoferit (C4AF) atau 4CaO.Al2O3.Fe2O3

Dua unsur pertama yaitu point C3S dan C2S biasanya mempunyai bagian

70-80 persen dari semen sehingga merupakan bagian yang paling dominan dalam

memberikan sifat semen.

Pada umumnya semen diklasifikasikan menjadi 5 jenis semen, seperti yang

commit to user

Tabel 2.2. Jenis-jenis Semen Portland

Jenis Semen Karakteristik Umum

Jenis I Semen Portland untuk penggunaan umum yang tidak

memerlukan persyaratan khusus.

Jenis II Semen Portland yang penggunaannya memerlukan

ketahanan terhadap sulfat dan panas hidrasi sedang.

Jenis III Semen Portland yang penggunaannya memerlukan

persyaratan kekuatan awal yang tinggi setelah

pengikatan.

Jenis IV Semen Portland yang penggunaannya menuntut panas

hidrasi rendah.

Jenis V Semen Portland yang penggunaannya menuntut

persyaratan sangat tahan terhadap sulfat.

Sumber : Kardiyono Tjokrodimuljo (1996)

Dalam pedoman beton 1989 disyaratkan dalam pembuatan beton harus

memenuhi syarat-syarat SNI 0013-18 ”Mutu dan Cara Uji Semen”. Dalam

penelitian ini digunakan semen jenis I yang digunakan untuk tujuan umum.

2.1.2.1Semen Portland Pozzolan

Semen Portland Pozzolan adalah suatu semen hidrolisis yang terdiri dari

campuran yang homogen antara semen Portland dengan pozzolan yang halus,

yang diproduksi dengan menggiling klinker semen Portland dan pozzolan

bersama-sama, atau mencampur secara merata bubuk semen Portland dengan

bubuk pozzolan, atau gabungan antara menggiling dan mencampur, dimana kadar

pozzolan 15% sampai dengan 40% massa semen Portland pozzolan (SNI

15-0302-2004).

2.1.3. Pozzolan

Pozzolan adalah bahan yang mengandung silika atau senyawanya dan

alumina yang tidak mempunyai sifat mengikat seperti semen, akan tetapi dalam

bentuknya yang halus dan dengan adanya air, senyawa tersebut akan beraksi

secara kimia dengan kalsium hidroksida pada suhu kamar membentuk senyawa

commit to user

Sifat-sifat umum dari Pozzolan antara lain :

1. Tidak mempunyai sifat bila berdiri sendiri.

2. Terdiri dari sebagian besar unsur-unsur silica atau alumina (75%-80%).

3. Bila berbentuk bahan halus dan bersama-sama kapur padam akan mempunyai

sifat mengikat.

4. Kekuatannya bila dicampur dengan kapur sangat tergantung dari susunan

kimianya, terutama kandungan silica aktifnya.

5. Kehalusannya akan mempengaruhi kekuatannya.

2.1.4. Lumpur lapindo

Lumpur lapindo bermula dari luapan air panas dari kedalaman 6150-8500

kaki yang meluap kepermukaan tanah dengan menggerus pasir dan silt, gerusan

itulah yang membuat luapan air panas itu berbentuk mirip lumpur dengan

kandungan air yang dominan dan panas mencapai 900 C (Rudi Rusbiandini).

Para ahli geologi meyakini lumpur panas yang menyembur dari lahan

pengeboran Lapindo sebagai mud vulcano atau gunung api yang meletus dari

dalam tanah yang telah berusia 4,9 juta tahun. Lumpur lapindo terbentuk melalui

mekanisme pengendapan yang sangat cepat, sehingga belum terendapkan secara

sempurna. Endapan model ini bersifat sangat plastis, akibatnya ketika mendapat

tekanan dari lapisan diatasnya, lapisan lumpur akan mencari jalan keluar melalui

bidang patahan.

Komposisi Lumpur Lapindo yang utama adalah clay 40-45% berpotensi

untuk bahan clinker semen dengan penambahan kapur dan bijih besi, namun

kendala utama adalah kadar air yang sangat tinggi padahal untuk masuk tanur

semen batas kadar air 5% (tekmira).

Secara geoteknik lumpur lapindo termasuk dalam anorganik lanauan dengan

berat jenis 3,04 – 3,07 (berat jenis anorganik lanauan biasa 2,6). Merupakan zeolit

dengan unsur utama SiO2. Zeolit adalah senyawa alumino - silikat terhidrasi yang

secara fisik dan kimia mempunyai kemampuan sebagai bahan penyerap

(adsorpsi), penukaran kation dan katalis. Unsur utama mineral zeolit terdiri dari

kation alkali dan alkali tanah. Zeolit terbentuk karena proses diagnetik, proses

commit to user

berukuran debu pada lingkungan danau yang bersifat alkali. Pemanfaatan yang

potensial adalah penggunaan lumpur untul beton dengan pencampuran lumpur

4m3, 20 liter polimer dan semen 1,6 ton. Berdasarkan penelitian sifat mekanis

beton dari lumpur baik,uji TCLP memenuhi baku mutu dan biaya lebih murah

karena menggunakan bahan yang dianggap limbah (Budi Lantiono, LAPI ITB)

2.1.5. Agregat

Agregat adalah butiran mineral alami yang berfungsi sebagai bahan pengisi

dalam campuran mortar atau beton. Agregat ini menempati sebanyak 60% - 80%

dari volume mortar atau beton. Meskipun hanya sebagai bahan pengisi, tetapi

agregat sangat berpengaruh terhadap sifat mortar atau beton, sehingga pemilihan

agregat merupakan suatu bagian penting dalam pembuatan mortar atau beton.

Berdasarkan ukuran butirannya, agregat yang dipakai beton dapat dibedakan

menjadi dua jenis, yaitu :

a. Agregat kasar, adalah agregat yang butirannya berkisar antara 5 mm sampai

40 mm.

b. Agregat halus, adalah agregat yang butirannya berkisar antara 0,15 mm

sampai 5 mm.

Dalam peneltian ini digunakan pasir dari letusan gunung Merapi sebagai agregat

halus dan kerikil sebagai agregat kasar.

2.1.6. Agregat Halus

Agregat halus untuk beton dapat berupa pasir alam hasil disintegrasi alami

dari batu-batuan alam (natural sand) atau berupa pasir buatan yang dihasilkan dari

alat-alat pemecah batuan (artificial sand) dengan ukuran kecil (0,15 mm- 5 mm)

atau lebih kecil dari 4,74 mm (SK SNI T-15-1991). Agregat halus harus

memenuhi persyaratan gradasi agregat halus yang telah ditentukan.

Syarat-syarat agregat halus sesuai standar PBI 1971/NI-2 Pasal 3.3, adalah

sebagai berikut :

a. Agregat halus terdiri dari butir-butir yang tajam dan keras.

b. Agregat halus tidak boleh mengandung lumpur lebih dari 5% (ditentukan

terhadap berat kering). Bila kadar lumpur melampui batas 5% maka agregat

commit to user

c. Agregat halus tidak boleh mengandung zat organik terlalu banyak yang harus

dibuktikan dengan percobaan warna dari Abrams-Harder (dengan larutan

NaOH).

d. Agregat halus terdiri dari butir-butir yang beraneka ragam dan apabila diayak,

harus memenuhi syarat-syarat berikut :

1) Sisa di atas ayakan 4 mm, harus minimum 2% berat.

2) Sisa di atas ayakan 1 mm, harus minimum 10% berat.

3) Sisa di atas ayakan 0,25 mm, harus berkisar antara 80% sampai 90% berat.

e. Pasir laut tidak boleh digunakan sebagai agregat halus untuk semua mutu

beton, kecuali dengan petunjuk lembaga paemeriksaan bahan yang diakui.

Persyaratan gradasi agregat halus dapat dilihat dalam Tabel 2.3 berikut ini:

Tabel 2.3. Persyaratan Gradasi Agregat Halus ASTM C 33-74a

Ukuran saringan (mm) Persentase lolos (%)

9,5 100

4,75 95-100

2,36 80-100

1,18 55-85

0,60 25-60

0,3 10-30

0,15 2-10

Sumber : Murdock & Brook (1979)

2.1.7. Agregat Kasar

Agregat kasar didefinisikan sebagai butiran yang tertahan saringan 4,75 mm

(No 4 standart ASTM). Agregat kasar sebagai bahan campuran untuk membentuk

beton dapat berupa sebagai berikut :

a. Kerikil adalah bahan yang terjadi karena hasil disintegrasi alami dari batuan

dan terbentuklah agak bulat serta permukaannya yang licin atau diperoleh

dengan cara meledakkan, memecah maupun menyaring.

b. Batu pecah (kricak) adalah bahan yang diperoleh dari batu yang dipecah

menjadi pecahan-pecahan berukuran 5-70 mm. Butir-butirannya berbentuk

commit to user

Syarat-syarat untuk agregat kasar yang dipakai sebagai bahan campuran adukan

beton sesuai standar PBI 1971/NI-2 Pasal 3.4 adalah sebagai berikut :

a. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak

berpori.

b. Agregat kasar tidak boleh mengandung lumpur lebih dari 1% (ditentukan

dari berat kering).

c. Agregat kasar tidak boleh mengandung zat-zat yang dapat merusak beton

seperti zat reaktif alkali.

d. Keausan dari butir-butir agregat kasar diperiksa dengan mesin Los

Angelos dengan syarat-syarat tertentu.

e. Agregat kasar terdiri dari butir-butir yang beraneka ragam besarnya dan

tidak melewati saringan 5 mm.

f. Besar butiran agregat maksimal tidak boleh lebih dari 1/5 jarak terkecil

antara bidang-bidang samping dari cetakan, 1/3 dari tebal plat, atau ¾

dari jarak bersih minimal antara batang-batang atas berkas tulangan.

Persyaratan gradasi untuk agregat kasar dapat dilihat pada Tabel 2.4 berikut ini :

Tabel 2.4. Persyaratan Gradasi Agregat Kasar ASTM C 33-74

Ukuran Saringan (mm) Persentase lolos (%)

25 95-100

19 -

12,5 25-60

9,5 -

4,75 0-10

2,36 0-5

Sumber : Murdock & Brook (1979)

Untuk agregat kasar,penelitian ini menggunakan agregat ringan. Agregat

ringan adalah agregat yang mempunyai apparent specific gravity kurang dari 2,6.

Sutopo (2004) mengemukakan bahwa ciri khas agregat ringan adalah mempunyai

porositasdan daya serap air tinggi. Karena strukturnya berpori, agregat ringan

mempunyai berat jenis dan kekuatan yang lebih rendah dari agregat normal.

commit to user

buatan. Agregat ringan alami contohnya adalah diatomite,pumice (batu apung)

volcanic cinders dan tuff yang berasal dari gunung api. Pumice lebih banyak

digunakan daripada yang lain. Akan tetapi, karena bahan-bahan ini hanya dapat

ditemui di beberapa tempat, agregat ini tidak digunakan secara luas. Dalam

penelitin ini digunakan batu apung sebagai agregat kasar.

Batu apung terbentuk dari magma asam oleh aksi letusan gunung api yang

mengeluarkan materialnya ke udara, kemudian mengalami transportasi secara

horizontal dan terakumulasi sebagai batuan piroklastik. Sifat kimia dan fisika batu

apung antara lain,yaitu : mengandung oksida SiO2, Al2O2, Fe2O2, Na2O, K2O,

MgO, CaO, TiO2, SO3, dan CL, hilang pijar (Loss of Ignition) 6%, pH 5, bobot isi

ruah 480 – 960 kg/cm3, peresapan air (water absorption) 16,67%, berat jenis 0,8

gr/cm3, hantaran suara (sound transmission) rendah, rasio kuat tekan terhadap

beban tinggi, konduktifitas panas (thermal conductivity) rendah, dan ketahanan

terhadap api sampai dengan 6 jam. Akan tetapi, karena bahan – bahan ini hanya

dapat ditemui di beberapa tempat, agregat ini tidak digunakan secara luas,

2.1.8. Air

Air merupakan bahan dasar dalam pembuatan dan perawatan beton yang

sangat penting. Air diperlukan untuk bereaksi dengan semen untuk menjadi bahan

pelumas antara butir-butir agregat agar mudah dikerjakan dan dipadatkan.

Menurut Kardiyoo Tjokrodimulyo (1996) untuk bereaksi dengan semen, air

yang diperlukan hanya sekitar 25% dari berat semen, namun dalam kenyataannya

nilai faktor air semen yang dipakai sulit kurang dari 0,35. Karena beton yang

mempunyai proporsi air sangat kecil menjadi kering dan sangat sukar dipadatkan,

maka dibutuhkan tambahan air untuk menjadi pelumas. Dengan catatan bahwa

tambahan air untuk pelumas ini todak boleh terlalu banyak karena kekuatan beton

akan menjadi rendah serta betonnya menjadi porous.

Syarat-syarat air untuk campuran beton sesuai standar PBI 1971/NI-2 Pasal 3.6,

yaitu :

a. Tidak mengandung organik (benda melayang lainnya) lebih dari 2 gram/liter.

b. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat

commit to user

c. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter.

d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

2.2. Dasar Teori

2.2.1. Kuat desak beton

Kuat desak adalah suatu parameter yang menunjukkan besarnya beban

persatuan luas yang menyebabkan benda uji hancur oleh gaya tekan tertentu. Kuat

desak merupakan salah satu sifat yang penting dalam menentukan mutu atau

kualitas beton itu sendiri yang ditentukan oleh agregat, perbandingan semen, dan

perbandingan jumlah air. Perbandingan jumlah air dan jumlah semen adalah

faktor penting yang mempengaruhi kekuatan beton. Semakin kecil perbandingan

jumlah air den gan jumlah semen maka kuat desak beton akan semakin tinggi. Air

dibutuhkan dalam pembuatan beton untuk menimbulkan reaksi kimia dengan

semen dalam pengerasan beton. Jumlah air yang berlebihan akan meningkatkan

kemudahan pengerjaan (workability), akan tetapi akan menurunkan kekuatan

desak beton.

Namun demikian kekuatan mutu beton yang tinggi bukan merupakan tujuan

utama, karena dalam pembuatan beton akan menghasilkan kekuatan yang

berbeda-beda sesuai dengan kebutuhan yang diinginkan. Pembuatan beton akan

berhasil jika dalam pencapaian kuat desak beton sesuai dengan yang telah

direncanakan dalam rancang campur beton. Berikut adalah yang mempengaruhi

kuat desak beton :

1. Faktor air semen, hubungan faktor air semen dengan kuat tekan beton adalah

semakin rendah nilai faktor air semen maka semakin tinggi nilai kuat ekan

beton. Tetapi pada kenyataannya pada suatu nilai faktor air semen tertentu

semakin rendah nilai faktor air semen maka kuat tekan beton akan rendah.

Hal ini terjadi karena jika faktor air semen terlalu rendah menyebabkan

adukan beton sulit dipadatkan. Dengan demikian ada suatu nilai optimal yang

menghasilkan kuat desak atau kuat tekan betn yang maksimal.

2. Umur beton, kekuatan beton akan bertambah sesuai dengan umur beton

tersebut. Kecepatan bertambahnya kekuatan beton dipengaruhi oleh faktor air

commit to user

lambat kenaikan kekuatan betonnya, dan semakin tinggi suhu perawatan

maka semakin cepat kanaikan kekuatan betonnya.

3. Jenis semen, kualitas pada jenis-jenis semen memiliki laju kenaikan kekuatan

yang berbeda.

4. Efisiensi dari perawatan (curing), kehilangan kekuatan sampai 40%,dapat

terjadi bila pengeringan terjadi sebelum waktunya. Perawatan adalah hal yang

sangat penting pada pekerjaan di lapangan dan pada pembuatan benda uji.

5. Sifat agregat, dalam hal ini kekerasan permukaan (relief) dan ukuran

maksimum agregat berpengaruh terhadap kekuatan beton.

Kuat desak beton adalah beban desak yang diberikan persatuan luas

penampang beton. Untuk mendapatkan besarnya nilai kuat desak beton digunakan

benda uji silinder diameter 15cm dan tinggi 30 cm pada umur beton 30 hari, dan

dengan rumus:

絀 诰ꥸúƼǴ ...(2.1)

dengan:

fc’ = kuar desak beton (Mpa)

Pmaks = beban maksimum (N)

A = luas penampang benda uji beton (m2)

commit to user

2.2.2. Modulus Elastisitas

Modulus elastisitas didefinisikan sebagai kemiringan dari diagram tegangan

regangan yang masih dalam keadaan elastisitas. Modulus elastisitas yang besar

menunjukkan kemampuan menahan tegangan yang cukup besar dalam kondisi

regangan yang masih kecil, artinya bahwa beton tersebut mampu menahan

tegangan (desak utama) yang cukup besar akibat beban-beban yang terjadi pada

suatu regangan ( sebagai kemampuan terjadi retak) kecil, tolak ukur yang umum

dari sifat elastisitas yang merupakan perbandingan dari desakan yang diberikan

dengan perubahan bentuk persatuan panjang sebagai akibat dai desakan yang

diberikan.

Harga sebenarnya dari modulus elatisitas (E) untuk beton bergantung paada

faktor yang berkaitan dengan adukan,tetapi hubungan yang lazim

dipertimbangkan diantara modulus elastisitas dan kekuatan beton.

Perhitungan modulus elastisitas dalam penelitian ini berdasarkan rekomendasi

dari ASTM-C 469-94 yaitu modulus chord. Adapun perhitungan modulus

elastisitas shord (Ec) adalah :

퇈 诰 4.44449 ...(2.2)

dengan:

Ec = Modulus Elastisitas (Mpa)

S2 = Tegangan sebesar 40% f’c (Mpa)

S1 = Tengangan yang bersesuaian dengan regangan arah longitudinal

sebesar 0.00005 (Mpa)

2 = Regangan longitudinal akibat tegangan S2 = ∆ . 10 ...(2.3)

dengan:

∆L = Penurunan arah longitudinal (mm)

L = Tinggi beton relatif (jarak antara dua strain gauge) (mm)

commit to user

Untuk validasi modulus elastisitas beton normal menggunakan formula SK

SNI T-15-1991 yaitu :

퇈 诰 700 √絀 ...(2.4)

Kekuatan beton yang lebih tinggi biasanya mempunyai harga E yang tinggi

pula. Hubungan tersebut disajikan pada tabel 2.5 yang menyatakan perkiraan

besarnya modulus elastisitas pada beberapa nilai kuat desak beton.

Tabel 2.5. Tabel hubungan Mutu Beton dengan Modulus Elastisitas

Mutu beton (fc’=Mpa) Modulus Elastisitas (Ec=Mpa)

17 19.500

20 21.000

25 23.500

30 25.700

35 27.800

40 29.700

Sumber : Istimawan Dipohusodo (1996:157)

2.2.3. Sifat-sifat Beton

Sifat-sifat beton meliputi sifat fisik, kimia, mekanik baik yang dapat dilihat

atau yang hanya dengan bantuan mikroskop. Tetapi dalam segi kondisi beton

dapat dibagi menjadi dua, yaitu :

a. Sifat-sifat beton sebelum mengeras.

b. Sifat-sifat beton setelah mengeras.

2.2.3.1. Sifat-sifat Beton Sebelum Mengeras

Salah satu sifat beton sebelum mengeras (beton segar) adalah kemudahan

pengerjaan (workability). Workability adalah tingkat kemudahan pengerjaan

beton dalam mencampur, mengaduk, menuang dalam cetakan dan pemadatan

tanpa mengurangi homogenitas beton dan beton tidak mengalami bleeding

(pemisahan) yang berlebihan untuk mencapai kekuatan beton yang diinginkan.

Menurut Kardiyono Tjokrodimuljo (1996), unsur-unsur yang mempengaruhi sifat

workability antara lain adalah berikut ini :

a. Jumlah air yang dipakai dalam campuran adukan beton, maikn banyak air

commit to user

b. Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan

adukan betonnya, karena pasti diikuti dengan bertambahnya air campuran

untuk memperoleh nilai fas tetap.

c. Gradasi campuran pasir dan kerikil, bila campuran pasir dan kerikil mengikuti

gradasi yang telah disarankan oleh peraturan maka adukan beton akan mudah

dikerjakan.

d. Pemakaian butir-butir batuan yang bulat mempermudah cara pengerjaan

beton.

e. Pemakaian butir maksimum kerikil yang dipakai juga berpengaruh terhadap

tingkat kemudahan pengerjaan.

f. Cara pemadatan adukan beton menetukan sifat pengerjaan yang berbeda. Bila

cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat

kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit

jika dipadatkan dengan tangan.

2.2.3.2. Sifat-sifat Beton Setelah Mengeras

Sifat dari beton setelah mengeras antara lain adalah mempunyai kekuatan dan

ketahanan. Kekuatan (strength) adalah sifat dari beton yang berkaitan dengan

mutu dari beton tersebut untuk menerima beban dari luar. Kekuatan beton antara

lain adalah kekuatan tekan, kekuatan tarik, dan kekuatan geser.

Ketahanan (durability) adalah gaya tahan beton terhadap suatu kondisi atau

gangguan yang berupa gangguan dari dalam atau dari luar tanpa mengalami

kerusakan selama bertahun-tahun. Gangguan dari luar dapat berupa cuaca, suhu,

korosi dan bahan kimia lainnya. Sedangkan gangguan dari dalam berupa reaksi

kimia antara semen dengan alkali atau sering disebut ASR (Alkali Silica Reaction)

yang jika terlalu banyak dapat menyebabkan beton retak.

2.2.4. Perawatan (Curing)

Perawatan beton (curing) suatu pekerjaan menjaga agar permukaan beton

segar selalu lembab, seajk adukan beton dipadatkan sampai beton dianggap cukup

commit to user

dan pasir) berlangsung dengan sempurna. Apabila kelembaban permukaan beton

tidak dijaga, akan menyebabkan beton menjadi kurang kuat, dan juga timbul

retak-retak. Selain itu, kelembaban permukaan tadi juga menambah beton lebih

tahan cuaca dan lebih kedap air.

Ada beberapa metode perawatan beton yang dapat dilakukan :

a. Moist curing, yaitu perawatan yang biasa dilakukan dengan merawat beton

agar tetap basah dalam beberapa hari tertentu sejak pengecorannya.

b. Steam curing, yaitu perawatan dengan memberikan uap pada beton dalam

suatu ruangan, kamar atau tempat khusus.

c. Curing compound, yaitu perawatan beton dengan cara melapisi permukaan

beton dengan senyawa kimia.

commit to user

24

METODE PENELITIAN

3.1. Umum

Metodologi penelitian merupakan langkah-langkah penelitian suatu masalah,

kasus, gejala atau fenomena tertentu dengan jalan ilmiah untuk menghasilkan

jawaban yang rasional. Metode yang digunakan dalam penelitian ini adalah

metode eksperimen yaitu metode yang dilakukan dengan mengadakan suatu

percobaan langsung untuk mendapatkan suatu data atau hasil yang

menghubungkan antara variabel-variabel yang diselidiki. Metode ini dapat

dilakukan di dalam ataupun di luar laboratorium. Penelitian ini akan dilakukan di

Laboratorium Bahan dan Struktur Fakultas Teknik Universitas Sebelas Maret

Surakarta.

Pemecahan masalah pada penelitian ini dengan menggunakan cara statistik,

yaitu dengan urutan kegiatan dalam memperoleh data, sampai data itu berguna

untuk sebagai dasar pembuatan keputusan diantaranya melalui proses

pengumpulandata, pengolahan, analisis data, dan cara pengambilan keputusan

secara umum berdasarkan hasil penelitian.

3.2. Bahan dan Benda Uji Penelitian

3.2.1.Pengujian Bahan Pembentuk Beton

Pengujian bahan pembentuk beton dimaksudkan untuk mengetahui kelayakan

karakteristik bahan penyusun beton yang nantinya akan digunakan dalam rancang

campur (mix design) terhadap satu target tertentu. Pengujian bahan dasar beton

hanya dilakukan terhadap agregat halus dan agregat kasar.

3.2.1.1. Agregat Halus

a) Pengujian Kadar Lumpur

Pada penelitian ini, pasir digunakan sebagai agregat halus. Pasir berfungsi

sebagai pengisi rongga-rongga yang terbentuk dari campuran pasta semen dan

agregat kasar. Salah satu spesifikasi pasir yang dapat digunakan dalam campuran

commit to user

Sesuai dengan PBI 1971 (N-20 atau ASTM), pasir yang mengandung lumpur

5% dari berat keringnya harus dicuci, karena kandungan lumpur yang berlebihan

dalam pasir dapat mengganggu lekatan antara partikel dalam pencampuran beton

sehingga dapat menurunkan kekuatan beton.

Kadar lumpur pasir dihitung dengan persamaan 3.1 sebagai berikut :

狈úƼú贃螈ᄄᴄ癀ᄄ贃 찈 100% ...(3.1)

dengan :

G0 = berat pasir awal (100 gram)

G1 = berat pasir akhir (gram)

b) Pengujian Kadar Zat Organik

Kandungan zat organik pada pasir umumnya besar. Hal ini terjadi karena

pasir sebagai bahan dasar pembentuk beton biasanya diambil dari sungai dan

sangat kotor. Aliran air sungai yang membuat zat organik atau semacamnya dapat

terbawa dan mengendap pada pasir. Kandungan zat organik dapat membahayakan

bila terlalu banyak terdapat pada campuran beton. Sifat zat organik yang mudah

terurai membuatnya cepat membusuk sehingga menimbulkan pori pada beton.

Kandungan zat organik pada pasir dapat diuji menggunakan larutan NaOH 3%

pada percobaan perubahan warna Abrams Harder sesuai dengan PBI 1971 (N-20

atau ASTM). Pada Tabel 3.1 dapat dilihat kadar zat organik pada pasir

[image:32.595.112.515.239.486.2]berdasarkan prubahan warnanya.

Tabel 3.1. Tabel perubahan warna

Warna Prosentase kandungan zat organik (%)

Jernih

Kuning muda

Kuning tua

Kuning kemerahan

Coklat kemerahan

Coklat

0

0 – 10

10 – 20

20 – 30

30 – 50

commit to user

c) Pengujian Specific Gravity

Pengujian specific gravity agregat halus dengan berpedoman pada ASTM C

128 ditujukan agar mendapatkan :

i. Bulk specific gravity, yaitu perbandingan antara berat pasir dalam kondisi

kering dengan volume pasir total

ii. Bulk specific gravity SSD, yaitu perbandingan antara berat pasir jenuh dalam

kondisi kering permukaan dengan volume pasir total

iii. Apparent specific gravity, yaitu perbandingan antara berat pasir dalam

kondisi kering dengan volume butir pasir

iv. Absorbtion, yaitu perbandingan antara berat air yang diserap dengan berat

pasir kering

Untuk menganalisis hasil pengujian dengan Persamaan 3.2 s/d 3.5 sebagai berikut:

Bulk Specific Gravity

c d b a -+

= ... (3.2)

Bulk Specific Gravity SSD

c d b d -+

= ... (3.3)

Apparent Specific Gravity

c a b a -+

= ... (3.4)

Absorbtion = - ´100%

a a d

... (3.5)

dengan :

a = berat pasir kering oven (gram)

b = berat volumetricflash berisi air (gram)

c = berat volumetricflash berisi pasir dan air (gram)

d = berat pasir dalam keadaan kering permukaan jenuh (500 gram)

d) Pengujian Gradasi

Gradasi pada pasir sebagai agregat halus menentukan sifat workability dan

kohesi dari campuran beton, sehingga gradasi pada agregat halus sangat

diperhatikan. Pengujian gradasi agregat halus menggunakan standar pengujian

commit to user

diameter butiran pasir, prosentase dan modulus kehalusannya. Modulus kehalusan

adalah angka yang menunjukkan tinggi rendahnya tingkat kehausan butir pasir.

Modulus kehalusan pasir dihitung menggunakan persamaan 3.6 sebagai

berikut :

稨oƼᄄaᄄiᛘ)úaᄄiúĖ癀úi 贃찈 ... (3.6)

dengan :

d = Σ prosentase kumulatif berat pasir yang tertinggal selain dalam

pan

e = Σ prosentase kumulatif berat pasir yang tertinggal 3.2.1.2. Agregat Kasar

a) Pengujian Specific Gravity

Agregat kasar yang digunakan dalam penelitian adalah kerikil atau batu pecah

dengan diameter maksimum 20 mm. Standar pengujian yang digunakan pada

pengujian specific gravity agregat kasar adalah ASTM C 127. Pengujian ini

ditujukan untuk mengetahui :

a. Bulk specific gravity, yaitu perbandingan antara berat kerikil dalam kondisi

kering dengan volume kerikil total

b. Bulk specific gravity SSD, yaitu perbandingan antara berat kerikil jenuh

dalam kondisi kering permukaan dengan volume kerikil total

c. Apparent specific gravity, yaitu perbandingan antara berat kerikil dalam

kondisi kering dengan volume butir kerikil

d. Absorbtion, yaitu perbandingan antara berat air yang diserap dengan berat

kerikil kering

Untuk menganalisis hasil pengujian dengan Persamaan 3.7 s/d 3.10 sebagai

berikut:

Bulk Specific Gravity

h g

f

-= ... (3.7)

Bulk Specific Gravity SSD

h g

g

commit to user

Apparent Specific Gravity

h f

f

-= ... (3.9)

Absorbsion = - ´100%

h h g

... (3.10)

dengan :

f = berat agregat kasar (3000 gram)

g = berat agregat kasar setelah direndam 24 jam dan dilap (gram)

h = berat agregat kasar jenuh (gram)

b) Pengujian Gradasi

Gradasi pada pasir sebagai agregat kasar menentukan sifat pengerjaan dan

sifat kohesi dari campuran beton, sehingga gradasi pada agregat kasar sangatlah

diperhatikan. Pengujian gradasi agregat kasar menggunakan standar pengujian

ASTM C 136. Pengujian ini bertujuan untuk mengetahui gradasi atau variasi

diameter butiran kerikil, prosentase dan modulus kehalusannya. Modulus

kehalusan adalah angka yang menunjukkan tinggi rendahnya tingkat kehalusan

butir pasir.

Modulus kehalusan pasir dihitung menggunakan persamaan 3.11 sebagai

berikut :

稨oƼᄄaᄄiᛘ)úaᄄiúĖᛘ)贃 ᛘ a찈 ... (3.11)

dengan :

m = Σ prosentase kumulatif berat kerikilr yang tertinggal selain dalam

pan

n = Σ prosentase kumulatif berat kerikil yang tertinggal

c) Pengujian Abrasi

Agregat kasar harus memiliki ketahanan terhadap keausan akibat gesekan.

Standar pengujian abrasi pada agregat kasar menggunakan ASTM C 131, dengan

menggunakan mesin Los Angeles. Bagian yang hilang akibat gesekan tidak boleh

lebih dari 50%. Prosentase berat yang hilang dihitung dengan menggunakan

commit to user

뉘贃oi)Ė úi) )贃úúĖ aúĖ 찈 100% ... (3.12)

dengan:

i = berat agregat kasar kering oven yang telah dicuci, sebelum pengausan

(gram)

j = berat agregat kasar kering oven yang tertahan ayakan 2.3 mm dan telah

dicuci, setelah pengausan (gram)

3.2.2.Benda Uji

Benda uji yang digunakan untuk uji kuat tekan dan uji modulus elastisitas

adalah silinder dengan ukuran diameter 15 cm dan tinggi 30 cm. Benda uji dapat

[image:36.595.112.511.247.502.2]dilihat pada Gambar 3.1.

Gambar 3.1. Benda uji

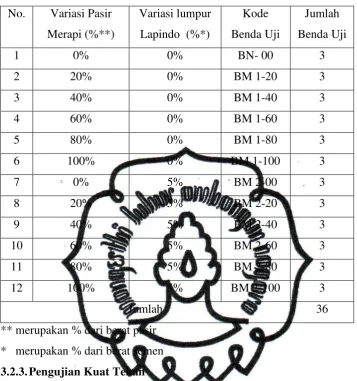

Benda uji seperti pada gambar di atas pada penelitian ini dibuat untuk diuji

kuat tekan beton dan modulus elastisitasnya. Benda uji dibuat sebanyak 36 buah

dengan varisasi lumpur lapindo dan pasir merapi. Variasi prosentase kadar lumpur

lapindo sebagai pengganti sebagian semen adalah 0%, 5% dari berat semen dan

prosentase pasir merapi sebagai pengganti agregat halus 0%, 20%, 40%, 60%,

80%, 100% dari berat agregat halus. Untuk tiap variasi dibuat 3 sampel untuk uji

kuat tekan dan modulus elastisitas. Berikut tabel dan jumlah dan kadar lumpur

commit to user

Tabel 3.2. Tabel Kode dan Jumlah Benda Uji

No. Variasi Pasir

Merapi (%**)

Variasi lumpur

Lapindo (%*)

Kode

Benda Uji

Jumlah

Benda Uji

1 0% 0% BN- 00 3

2 20% 0% BM 1-20 3

3 40% 0% BM 1-40 3

4 60% 0% BM 1-60 3

5 80% 0% BM 1-80 3

6 100% 0% BM 1-100 3

7 0% 5% BM 2-00 3

8 20% 5% BM 2-20 3

9 40% 5% BM 2-40 3

10 60% 5% BM 2-60 3

11 80% 5% BM 2-80 3

12 100% 5% BM 2-100 3

Jumlah 36

** merupakan % dari berat pasir

* merupakan % dari berat semen

3.2.3.Pengujian Kuat Tekan

Pengujian kuat tekan beton dilakukan pada saat beton berumur 28 hari. Benda

uji yang digunakan dalam pengujian ini adalah silinder beton dengan diameter 150

mm dan tinggi 300 mm. Pengujian ini bertujuan untuk mengamati besarnya beban

(P) maksimum atau beban pada saat beton hancur dengan menggunakan alat uji

kuat tekan (Compression Testing Machine). Tata cara pengujian yang umum

dipakai adalah standar ASTM 39 atau yang disyaratkan PBI 1989.

Pada pengujian kuat tekan beton, benda uji diberi beban (P) dari atas perlahan

commit to user

Gambar 3.2. Pem

Foto pengujian kua

Gambar 3.3. Alat uj

Langkah-langkah pengujian kua

a. Menyiapkan benda uji si

b. Meletakkan benda uji si

c. Mengatur jarum Compre

d. Menyalakan Compress

penunjuk beban sampai

embebanan benda uji pada pengujian kuat tekan

n kuat tekan dapat dilihat pada Gambar 3.3.

lat uji kuat tekan (Compression Testing Machine)

ian kuat tekan beton adalah sebagai berikut :

uji silinder beton yang akan diuji.

uji silinder beton pada alat uji kuat tekan (CTM).

pression Testing Machine tepat pada posisi nol.

pression Testing Machine kemudian membaca

pai silinder beton hancur.

)

commit to user

e. Mencatat besarnya nilai beban tekan maksimum yang kemudian digunakan

untuk menghitung nilai kuat tekan silinder beton.

3.2.4.Pengujian Modulus Elastisitas

Pengujian modulus elastisitas dilakukan setelah beton berumur 28 hari. Benda

uji yang digunakan dalam pengujian ini adalah silinder beton dengan diameter 150

mm dan tinggi 300 mm.

Benda uji pada pengujian modulus elastisitas mengalami beban yang sama

dengan pengujian kuat tekan beton. Namun, beban (P) yang diberikan hanya

sampai ± 40% dari kuat tekan beton rencana (fc’) 40 MPa. Sketsa dari

[image:39.595.125.505.223.575.2]pembebanan benda uji terlihat dalam Gambar 3.4.

Gambar 3.4. Pembebanan benda uji pada pengujian modulus elastisitas

Pengujian modulus elastisitas bertujuan untuk mengamati besarnya perubahan

panjang (regangan) arah longitudinal (aksial) silinder beton akibat pembebanan

serta besarnya beban (P) pada saat beton mulai retak dengan menggunakan alat uji

kuat tekan (Compression Testing Machine) dan alat ukur regangan dial

(extensometer) yang dapat dilihat pada Gambar 3.5.

caping

Cincin (ring)

commit to user

Gambar 3.5. Alat uji modulus elastisitas (CTM & extensometer)

Langkah-langkah pengujian modulus elastisitas beton adalah sebagai berikut:

a. Menimbang berat, mengukur tinggi dan diameter benda uji.

b. Memasang dan mengatur jarum compressometer dan extensometer pada

posisi nol arah longitudinal pada mesin uji tekan,

c. Pengujian dilakukan dengan beban pada kecepatan yang konstan, yaitu setiap

penambahan 20 kN.

d. Untuk pengambilan data dengan cara mencatat besarnya perubahan panjang (Δl) untuk setiap penambahan tekanan sebesar 20 kN yang dapat dibaca dari jarum compressometer dan extensometer.

e. Menghitung regangan (ε) yang terjadi.

3.3. Rancang Campur (Mix Design)

Perencanaan campuran beton yang tepat dan sesuai dengan proporsi

campuran adukan beton sangat diperlukan untuk mendapatkan kualitas beton yang

baik. Penelitian ini menggunakan rancang campur beton yang mengacu pada

peraturan SK.SNI.T-15-1990-03 dengan target kuat tekan (fc’) 30 MPa.

Rancang campur (mix design) dibuat dan direncanakan berdasarkan kualitas

dari peneliti dengan menggunakan Sd (Standar deviasi). Bagi peneliti yang belum

pernah membuat mix design sebelumnya, sebaiknya menggunakan nilai standar

commit to user

3.3.1. Pembuatan Benda Uji

Langkah-langkah pembuatan benda uji:

a. Menyiapkan dan menimbang bahan-bahan campuran adukan beton sesuai

dengan rancang campur adukan beton (mix design).

b. Mencampur bahan-bahan tersebut sampai homogen dengan cara dimasukkan

ke dalam alat aduk beton dengan jumlah sesuai keperluan.

c. Mengukur nilai slump adukan setelah tercampur homogen.

d. Memasukkan adukan ke dalam cetakan silinder dengan diameter 15 cm dan

tinggi 30 cm hingga penuh sambil dipadatkan dengan menggunakan vibrator.

e. Setelah cetakan penuh dan padat, permukaannya diratakan dan diberi kode

benda uji di atasnya, kemudian didiamkan selama 24 jam.

f. Setelah 24 jam cetakan dibuka dan dilakukan curing selama 28 hari

[image:41.595.114.512.129.635.2]Proses dari pembuatan benda uji silinder beton dapat dilihat pada Gambar 3.6.

commit to user

3.3.2. Pengujian Nilai Slump

Slump beton adalah besaran kemampuan pengerjaan (workability) beton

segar. Menurut SK-SNI M-12-1989-F, cara pengujian nilai slump adalah sebagai

berikut :

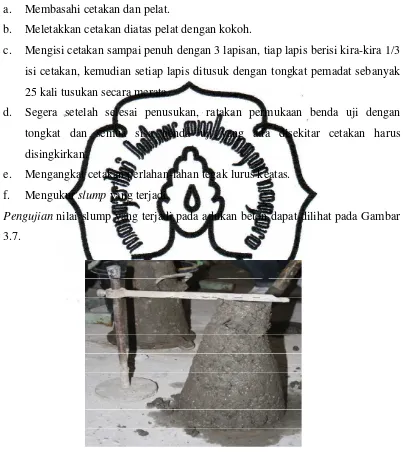

a. Membasahi cetakan dan pelat.

b. Meletakkan cetakan diatas pelat dengan kokoh.

c. Mengisi cetakan sampai penuh dengan 3 lapisan, tiap lapis berisi kira-kira 1/3

isi cetakan, kemudian setiap lapis ditusuk dengan tongkat pemadat sebanyak

25 kali tusukan secara merata.

d. Segera setelah selesai penusukan, ratakan permukaan benda uji dengan

tongkat dan semua sisa benda uji yang ada disekitar cetakan harus

disingkirkan.

e. Mengangkat cetakan perlahan-lahan tegak lurus keatas.

f. Mengukur slump yang terjadi.

Pengujian nilai slump yang terjadi pada adukan beton dapat dilihat pada Gambar

[image:42.595.110.513.166.618.2]3.7.

Gambar 3.7. Pengujian nilai slump

3.3.3.Perawatan Benda Uji (curing)

Perawatan dilakukan dengan cara merendam beda uji dalam air dengan

fungsi agar air dalam beton tidak menguap dengan cepat, sehingga proses

hidrasinya sempurna dengan demikian mutu beton yang terjadi dapat sesuai

commit to user

a. Benda uji yang telah berumur 24 jam dilepas dari cetakan silinder.

b. Selanjutnya benda uji direndam dalam bak air selama 27 hari untuk pengujian

28 hari seperti terlihat pada Gambar 3.8.

c. Setelah benda uji direndam selama 27 hari, benda uji diangkat dan

[image:43.595.109.510.158.747.2]diangin-anginkan sampai berumur 28 hari untuk selanjutnya dilakukan pengujian.

Gambar 3.8. Perawatan benda uji (curing)

3.4. Alat Uji Penelitian

Alat-alat yang digunakan pada penelitian ini antara lain:

a. Timbangan dengan kapasitas 2 kg dan 50 kg yang digunakan untuk mengukur

berat bahan campuran beton.

b. Ayakan dengan ukuran diameter saringan 9.5 mm; 4.75 mm; 2.36 mm; 1.18

mm; 0.85 mm; 0.3 mm; 0.15 mm; pan dan mesin penggetar ayakan (vibrator)

yang digunakan untuk pengujian gradasi agregat.

c. Oven dengan temperatur 220 oC dan daya listrik 1500 W yang digunakan

untuk mengeringkan agregat.

d. Conical mould dengan ukuran diameter atas 3.8 cm, diameter bawah 8.9 cm,

tinggi 7.6 cm, lengkap dengan alat penumbuk. Alat ini digunakan untuk

mengukur keadaan SSD agregat halus.

e. Kerucut Abrams yang terbuat dari baja dengan ukuran diameter atas 10 cm,

diameter bawah 20 cm, tinggi 30 cm, lengkap dengan tongkat baja penusuk

yang ujungnya ditumpulkan dengan panjang 60 cm dan dimeter 16 mm. Alat

commit to user

f. Cetakan benda uji berupa cetakan silinder baja dengan ukuran diameter 15 cm

dan tinggi 30 cm.

g. Dial gauge yang digunakan untuk mengukur besarnya perubahan panjang

(regangan) silinder beton akibat pembebanan serta besarnya beban (P) pada

saat beton mulai retak.

h. Compression Testing Machine.

i. Alat bantu lain:

1) Gelas ukur kapasitas 250 ml untuk uji agregat

2) Gelas ukur 2000 ml untuk menakar air

3) Cetok semen

4) Ember

5) Alat tulis

6) Formulir penelitian

7) Kamera Digital

8) Cangkul

3.5. Variable Penelitian

Variabel adalah segala sesuatu yang akan menjadi obyek pengamatan

penelitian. Variabel juga dapat diartikan sebagai faktor–faktor yang berperan

penting dalam peristiwa atau gejala yang akan diteliti. Ada dua variabel dalam

penelitian ini yaitu variabel bebas dan variabel tak bebas. Variabel bebas dalam

penelitian ini adalah beton menggunakan pasir merapi dan beton menggunakan

lumpur lapindo. Sedangkan variabel tak bebas adalah kuat tekan dan modulus

elastisitas beton.

3.6. Tahap Penelitian

Tahapan – tahapan pelaksanaan penelitian sebagai berikut :

a. Tahap I

Tahap ini melakukan studi literatur serta mempersiapkan bahan dan alat uji

penelitian.

b. Tahap II

Tahap ini melakukan pengujian bahan yang akan digunakan dengan tujuan

commit to user

c. Tahap III

Tahap ini melakukan mix design untuk pembuatan silinder beton.

d. Tahap IV

Tahap ini melakukan penetapan campuran adukan beton, pembuatan adukan

beton, pengujian slam (slump test), pengecoran ke dalam cetakan silinder, dan

perawatan beton selama 28 hari dengan merendam dalam air.

e. Tahap V

Tahap ini melakukan pengujian modulus elastisitas beton umur 28 hari dan

pengujian kuat tekan beton pada umur 3 hari, 14 hari, dan 28 hari. Pengujian

dilakukan di Laboratorium Bahan Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta.

f. Tahap VI

Tahap ini melakukan analisis data hasil pengujian untuk mendapatkan

kesimpulan hubungan antara variabel – variabel yang diteliti dalam

penelitian.

g. Tahap VII

Tahap ini melakukan pengambilan kesimpulan dari hasil analisis pengujian

yang berhubungan dengan tujuan penelitian.

Tahapan penelitian dapat dilihat secara skematis dalam bentuk bagan alir pada

[image:45.595.112.513.89.501.2]commit to user

Gambar 3.9. Bagan alir tahap-tahap metode penelitian

Uji Slump

Ya

Agregat Kasar Agregat Halus

Penghitungan rencana campuran

Semen Air

Pengujian Pembuatan Benda Uji Pembuatan Adukan Beton

Perawatan (Curing)

Tahap II

Tahap III

Tahap IV

Tahap V

Analisa Data

Tahap VI

Kesimpulan Tahap VII

Uji :

·Kadar lumpur

·Kadar organik

·Spesific grafity

·Gradasi

Uji :

·Abrasi

·Spesific grafity

·Gradasi

Tidak

Ya

commit to user

40

HASIL PENGUJIAN DAN PEMBAHASAN

4.1.

Hasil Pengujian Agregat

Hasil penelitian dan pembahasan terhadap hasil yang diperoleh sesuai

tinjauan peneliti akan disajikan di dalam bab ini. Sedangkan data rinci hasil

pemeriksaan bahan dasar dan penyusun beton disajikan dalam lampiran A.

4.1.1.Hasil Pengujian Agregat Halus

4.1.1.1. Hasil Pengujian Pasir Normal

Pengujian terhadap ag