PABRIK HIGH ALUMINA REFRACTORY

DENGAN PROSES DRY PRESS

PRA RENCANAPABRIK

PENELITIAN

Oleh:

ADI NUGRAHA WISUDAWAN

0931010001

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN”

JAWA TIMUR

LEMBAR PENGESAHAN

PRA RENCANA PABRIK HIGH ALUMINA REFRACTORY

DENGAN PROSES DRY PRESS

Disusun Oleh:

ADI NUGRAHA WISUDAWAN

0931010001

Telah diterama dengan dan siap untuk diujikan.

Surabaya,November 2013

Mengetahui,

Dosen Pembimbing:

PABRIK HIGH ALUMINA REFRAKTORI

DENGAN PROSES DRY PRESS

PRA RENCANA

Disusun Oleh :

ADI NUGRAHA WISUDAWAN NPM : 0931010001

Telah dipertahankan dihadapan dan diterima oleh Dosen Penguji Pada tanggal : 29 November 2013

TIM PENGUJI . DOSEN PEMBIMBING

I

Ir. Tasim Billah, MT Ir. Nurul Widji, MT

NIP. NIP. 19520916 198203 2 001 II

Ir. Isni Utami, MT NIP. 19590710 198703 2 001 II

Ir.Suprihatin.MT NIP.

Mengetahui

Dekan Fakultas Teknologi Industri

i

KATA PENGANTAR

Dengan mengucapkan puji syukur kepada Allah S.W.T atas berkat dan rahmat-Nya, maka penyusun dapat menyelesaikan Tugas Akhir dengan judul: “Pabrik High Alumina Refractory dengan Proses Dry Press“ yang merupakan salah satu persyaratan untuk memperoleh gelar Sarjana Teknik jurusan Teknik Kimia, Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur. Atas tersusunnya Tugas Akhir ini saya sebagai penyusun mengucapkan terima kasih kepada :

1. Ir. Sutiyono , MT , selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur

2. Ir. Retno Dewati, MT , selaku Ketua Jurusan Teknik Kimia Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Ir. Nurul Widji Triana, MT, selaku Dosen Pembimbing Tugas Akhir.

4. Seluruh Karyawan dan Staf TU Fakultas Tehnologi Indusrtri yang telah membantu dalam proses surat menyurat dan pendaftaran ujian

5. Semua pihak yang telah banyak membantu tersusunnya Tugas Akhir ini yang tidak dapat saya sebutkan satu persatu .

Penyusun menyadari bahwa isi dari laporan Tugas Akhir ini sangat jauh dari sempurna, maka penyusun mengharapkan saran dan kritik yang bersifat membangun dari pembaca .

Akhir kata penyusun berharap semoga Tugas Akhir ini dapat bermanfaat bagi perkembangan ilmu pengetahuan di Indonesia .

Surabaya, November 2013

ii

INTISARI

Pra Rencana Pabrik High Alumina Refractory dengan Proses Dry Press ini direncanakan beroperasi selama 330 hari per tahun dengan kapasitas produksi 60.000 ton/tahun. Bahan baku yang digunakan adalah bauksit, alumina dan kaolin.

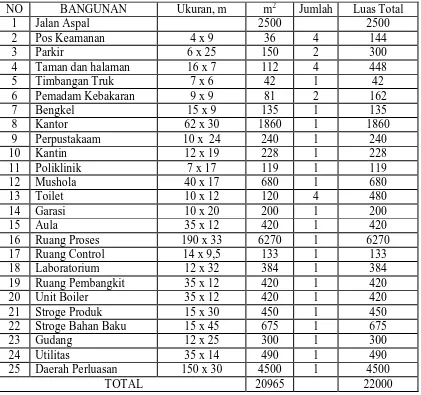

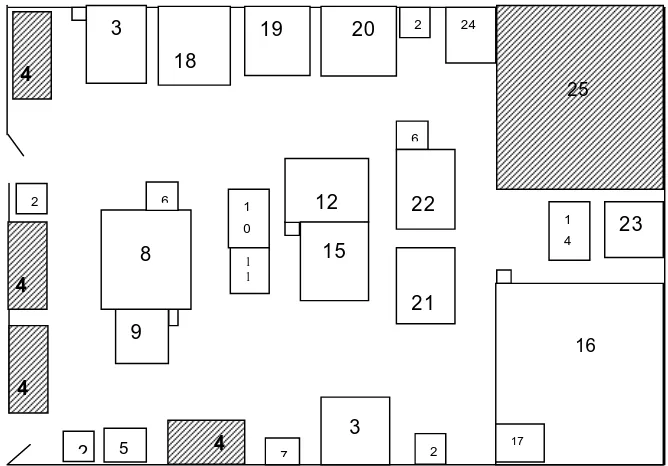

Dari pertimbangan beberapa faktor, maka direncanakan lokasi pabrik didirikan di daerah Manyar, Gresik, Jawa timur. Dengan perencanaan sebagai berikut:

Luas Tanah : 22.000 m2

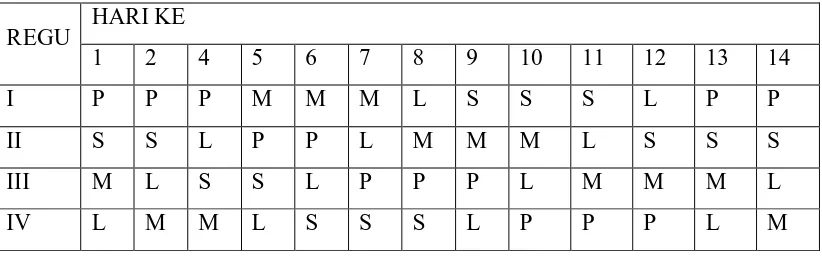

Jumlah karyawan : 201 orang

Bentuk perusahaan : Perseroan Terbatas (PT)

Struktur organisasi : Garis dan Staf

Masa konstruksi : 2 tahun

Modal Tetap (FCI) : Rp. 311.455.463.397

Modal Kerja (WCI) : Rp. 50.306.275.333

Investasi Total (TCI) : Rp. 361.761.738.730

IRR : 38,57%

ROE : 24,44%

POP : 3,8 tahun

iii

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... ii

DAFTAR ISI ... iii

BAB I PENDAHULUAN ... I-1

BAB II SELEKSI PROSES... II-1

BAB III NERACA MASSA ... III-1

BAB IV NERACA PANAS ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI PERENCANAAN ALAT UTAMA ... VI-1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA ... VII-1

BAB VIII UTILITAS ... VIII-1

BAB IX LOKASI DAN TATA LETAK PABRIK ... IX-1

BAB X ORGANISASI PERUSAHAAN ... X-1

BAB XI ANALISA EKONOMI... XI-1

BAB XII DISKUSI DAN KESIMPULAN ... XII-1

DAFTAR PUSTAKA ... iv

APPENDIX A. PERHITUNGAN NERACA MASS ... A-1

APPENDIX B. PERHITUNGAN NERACA PANAS ... B-1

APPENDIX C. PERHITUNGAN SPESIFIKASI ALAT ... C-1

I-1 Pendahuluan

BAB I

PENDAHULUAN

I.1 Latar Belakang

Refraktory merupakan produk industri (beberapa diantaranya ada juga yang berasal dari alam) yang identitasnya lebih dikenal dari sifat sifat dalam pemakaiannya, terutama pada temperatur tinggi.

Refraktory merupakan bagian penting dalam industri besar yang mengunakan furnace. Dalam kenyataannya tanpa lapisan refraktory, furnace tidak dapat dioperasikan. Refraktory sangat diperlukan dalam tiap industri yang membutuhkan temperatur tinggi.

Pencatatan awal menunjukan refraktory furnace (stone) digunakan sejak awal abad ke-17 di inggris. Furnace besi yang pertama kali di negeri ini memakai batu siliceous. Fire clay refraktory yang merupakan glass-pot yang dibuat pertama kali digunakan pada akhir abad ke-18. Silica refraktory dari beberapa variasi lime bounded diproduksi kira-kira pertengahan abad ke-19. Chrome Magnesit dan high alumina refraktory dibuat di Amerika menjelang abad ke-19. Beberapa refraktory baru tersedia dengan temperatur tinggi dan menyangkut aplikasi terhadap perubahan masalah keramik.

I.2 Manfaat

I-2 Pendahuluan

I.3 Aspek Ekonomi

Kebutuhan high alumina refractory di Indonesia khususnya, semakin meningkat dengan peningkatan kebutuhan kapasitas pada bidang industri kimia. Data kebutuhan high alumina refractory untuk Indonesia dari Biro Pusat Statistik pada tahun 2008-2012 terlihat pada table I.1, sehingga kebutuhan pada tahun 2013 dapat ditentukan dengan metode regresi linier dan penentuan prediksi kapasitas produksi dapat direncanakan.

Table I.1. Data Kebutuhan High Alumina Refractory Indonesia

Tahun Kapasitas (ton/tahun) 2008 59.127.942 2009 62.557.953 2010 67.048.417 2011 67.614.251 2012 68.446.998 Sumber: Biro Pusat Statistik

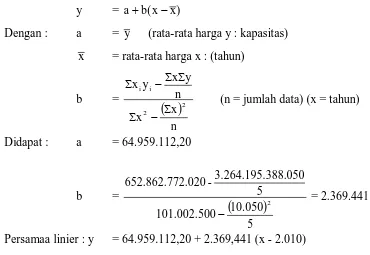

Digunakan metode Regresi Linier (Peters : 760), dengan persamaan : y = ab(xx)

Dengan : a = y (rata-rata harga y : kapasitas) x = rata-rata harga x : (tahun)

b =

n x x n y x y x 2 2 i i (n = jumlah data) (x = tahun)

Didapat : a = 64.959.112,20

b =

5 10.050 0 101.002.50 5 050 . 388 . 195 . 264 . 3 -2.020 652.862.77 2 = 2.369.441I-3 Pendahuluan

Pabrik direncanakan berproduksi pada tahun 2015 dengan masa konstruksi selama 2 tahun, maka x = 2015 , sehingga didapat kebutuhan pada tahun 2015,

y = 64.959.112,20 + 2.369,441 (2015 - 2.010) = 76.806.000 ton/th

Untuk kapasitas pabrik terpasang direncanakan digunakan 78% dari kapasitas perhitungan, maka kapasitas produksi terpasang = 78% x 76.806.000 ton/th Kapasitas produksi = 59.909.148 ton/tahun

60.000ton/tahun

I.4. Sifat-Sifat Fisik dan Kimia

I.4.1. Sifat-sifat Bahan Baku

1. Bauxite.

I-4 Pendahuluan

keperluan komersial sekarang mempunyai range yang luas dibidang kimia. Komposisi-komposisi yang dapat diterima tercantum seperti berikut ini:

Al2O3 : 80% SiO2 :8% Fe2O3 :8% TiO2 :4% (Considine,1974)

Bauxite tidak larut dalam air, dekomposisi dari asam hidrochloric dan tahan api, Bauxite digunakan untuk amplas, semen alumina, refraktori, katalis, plastic, cat, komestik dan lain-lain.

2. Kaolin (Al2O3.2SiO2.2H2O)

Kaolin ada dua macam yaitu kaolin powder dan kaolin gupal. Secara umum kaolin berasal dari batu feldstarthic melalui proses hidrothermal. Komposisi Kaolin yang digunakan :

Al2O3 :38,5% SiO2 :45,8% Fe2O3 :0,7% TiO2 :1-4% H2O :13,6% (Othmer 5,1975)

I-5 Pendahuluan

dan listrik yang rendah dengan pH bervariasi. Kaoline biasanya digunakan dalam berbagai industri, baik sebagai bahan baku utama sebagai bahan pembantu fungsinya bisa sebagai pengisi (filter), pelapis (coater), barang tahan api, atau penyekat isolator. Pengunaan kaolin yang utama adalah dalam industri kertas, keramik, cat, karet/ban dan plastic. Sedangkan pengunaan lainnya diantaranya untuk semua industri tertentu didasarkan pada spesifikasi yang ditetapkan untuk industri tersebut.

3. Alumina

Sifat-sifat dari Alumina antara lain: » Berbentuk bongkahan » Tidak larut dalam air

» Sulit larut dalam asam mineral » Melting point = 2030 oC. » Spesific Gravitiy – 3,97 » Tahan Api

Kegunaan

I-6 Pendahuluan

I.4.2. Sifat-sifat Produk

High aluminium refraktori biasanya digunakan untuk: » Sebagai media penghantar panas (konduktor)

» Sebagai media penyimpanan panas (chequer) » Sebagai media penahan panas (isolator panas) » Sebagai bahan konstruksi suhu tinggi.

Fungsi refraktori sebagai bahan konstruksi yang bekerja pada suhu tinggi merupakan fungsi yang realistik, karena dalam praktik sebenarnya fungsi-fungsi tersebut diatas dipadukan menjadikan satu dalam komposisi yang disesuaikan kebutuhan. Dengan demikian refraktori dapat dirakit menjadi komponen konstruksi yang tepat guna.

Sifat-sifat High Alumina Refraaktori : » Kadar Al2O3 : 45-100% » Ukuran : 9 x 4,5 x 2,5 in » Porosity Apparent : 1%

II-1 Seleksi dan Uraian Proses

BAB II

SELEKSI DAN URAIAN PROSES

II.1. Macam Proses

Proses pembuatan High Alumina Refraktori ada 2 macam ,yaitu: a. Prosess Dry Press.

b. Proses Slip Casting

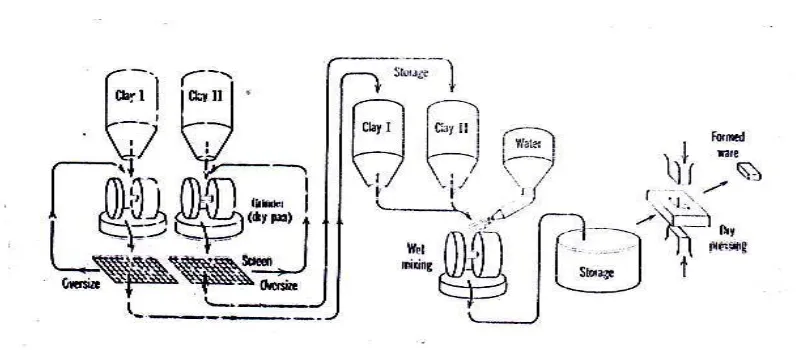

II.1.1. Proses Dry Press

Proses dry press banyak digunakan dalam whiteware, refractori, dan industri abrasive yang menghasilkan produk cermet (ceramic-metal). Dry press digunakan untuk menghasilkan cermet dengan teknik menekan sehingga menghasilkan bentuk geometri sederhana dan komplek. Material yang akan di dry press dapat berupa benda kering atau benda yang berisi hingga 12% kadar air. Hasil proses dry press kadar air diharapkan mengandung 10-7% air.

Tahapan Proses

II-2 Seleksi dan Uraian Proses

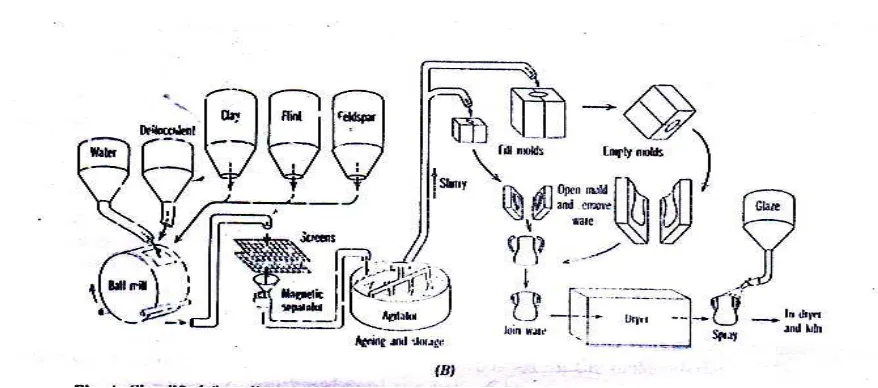

II.1.2 Proses Slip Casting

Proses Slip Casting adalah teknik yang digunakan untuk pembuatan gerabah khusus dalam bentuk yang rumit dan memerlukan beberapa kali cetak. Cairan tanah liat (dicampur dalam blunger) dituangkan ke dalam cetakan plester dan dibiarkan membentuk lapisan di rongga di dalam cetakan. Dalam cor cetakan padat, benda keramik seperti gagang dan piring-piring yang dikelilingi plester di semua sisi dengan reservoir untuk slip. Untuk cor cetakan berongga, setelah plester menyerap sebagian besar cairan dari lapisan luar dari tanah liat slip tersisa dituangkan off untuk kemudian digunakan . Bagian cor dilepas dari cetakan , " fettled " ( tertata rapi ) , dan dibiarkan kering . Teknik ini cocok untuk membuat cekungan atau potongan-potongan kecil seperti patung dan teko.

Tahapan proses

II-3 Seleksi dan Uraian Proses

II.2. Pemilihan Proses

Dari uraian proses diatas dapat diikat bahwa proses yang paling efisen adalah proses dry Press Karena:

1. Produk yang dihasilkan berbentuk balok simetris yang tidak berongga sehingga cocok untuk bahan konstruksi.

2. Prosesnya lebih sederhana sehingga biaya operasional lebih rendah dibandingkan dengan proses lainnya.

3. Kandungan air dalam bahan cukup tinggi sehingga bahan cukup plastik untuk dibentuk.

4. Energi yang dibutuhkan lebih sedikit dibandingkan dengan proses lainnya.

II.3. Uraian Proses.

1. Menghancurkan bahan-bahan didalam crusher dan grinder.

Beberapa bahan baku diperoleh dalam bentuk gumpalan besar maka crushing terutama diperlukan untuk memproduksi butir-butir kecil kemudian dilanjutkan grinding. Bahkan baku ini merupakan salah satu bahan yang dimiliki pabrik refraktori, seperti bauksit. Alat-alat umum yang dipakai dalam operasi ini adalah jaw-crusher.

2. Screening

Refraktori brick menghasilkan produk yang berbentuk padat. Satu tahapan permulaan untuk memperoleh produk dengan kadar tinggi adalah mengatur butiran yang cocok dari campuran bahan baku diumpamakan ke screen kapasitas tinggi. Bahan yang tidak melalui screen dikembalikan lagi ke crusher atau grinder untuk dihancurkan menurut tertentu.

II-4 Seleksi dan Uraian Proses

Refraktori seperti dalam proses keramik, pada proses mixing terjadi proses pencampuran bahan baku untuk menghasilkan campuran yang lebih homogen. Pada proses refraktori terdapat dua kali pencampuran. Pada proses mixing yang pertama dilakukan proses pencampuran bahan-bahan baku sampai didapatkan campuran yang homogen dan yang kedua dengan penambahan air 10-20%.

4. Forming/repressing

Kebanyakan bentuk-bentuk refraktory pada mesin toggle press atau hidrolic press. Dalam operasi ini, mulut cetakan diisi dengan campuran basah untuk memulai siklus press. Selama siklus press, beberapa produk seperti fire clay brick didearing melalui penambahan dalam ruang vacum keatas dan dasar. Dearing membantu menghasilkan produk berbentuk padat. Proses ini dapat dilakukan selama oprasing pressing dimana pelapis baja belum dibentuk. Cetakan diisi dengan campuran dan plate menjadi bagian dari brick diatas pressing. Kadang-kadang brick pertama yang dipress dan sebelum dibentuk diatas plate diikat untuk operasi selanjutnya. Tiap-tiap siklus press terbentuk dari satu sampai 4 brick, tergantung dari ukuran. Tekanan yang digunakan dalam forming press/repress adalah 15 Psi.

(Othmer 20,1978). 5. Dryer

Pada Dryer refraktori yang sudah terbentuk dari tonggle press kemudian dikeringkan pada dryer, hal ini dilakukan untuk mengulangi kadar air pada high alumina refraktori.

6. Kiln

II-5 Seleksi dan Uraian Proses

bersekitar antara 200-600 ft.Kereta yang berisi refraktori yang keluar dari tunnel dryer lalu masuk kedalam tunnel klin, tunnel kiln sendiri dibagi menjadi tiga zone yaitu preheating zone, firing zone dan cooling zone. Peralatan yang digunakan untuk membakar high alumina tergantung dari refraktori yang dibakar, temperatur firing zone bervariasi dari 1200-1900oC. Untuk perluasan yang lebih sedikit, circular-down-draf kiln digunakan untuk pembakaran pada beberapa refraktori, particel silica dalam bentuk fire clay yang besar. Siklus pembakaran yang sempurna untuk type continous klin dalah sebesar 72 jam.

Pada Tunnel Kiln terjadi reaksi calsinasi sebagai berikut :

C + O2 CO2

H2 + ½O2 H2O

S + O2 SO2

Hasil Alumina refraktori yang keluar dari tunnel kiln akan sangat keras dan kuat hal ini disebabkan karena alumina bersifat plastis pada saat basah dan sangat keras bila dipanaskan pada suhu tinggi. Brick yang terbentuk menyebabkan kekerasan pada produk refraktory.

Dalam klin terjadi udara panas yang mempunyai efisien sebagai berikut: a. Pada daerah preheating.

Pada daerah ini produk yang masuk dialiri udara panas atau asap flue gas yang berasal dari daerah firing, kemudian terus mengalir kecerobong dengan bantuan exhause pan.

b. Pada daerah firing

Pada daerah ini produk dibakar dari pembakaran bahan bakar (fuel) dengan udara dibuner.

II-6 Seleksi dan Uraian Proses

III-1 Neraca Massa

:

: :

= x

x

=

=

Kapasitas Produksi 60.000 ton/tahun

Waktu Operasi 330 hari/tahun

24 330

BAB III

NERACA MASSA

7575,757576 kg/jam

Basis 1000 kg bauksit

Produksi High Alumina 60.000 1000

III-2 Neraca Massa

1.

:

:

: Mixer

Al2O3 5575,620

SiO2 254,04 SiO2 1516,640

Neraca Massa Mixer

Masuk kg Keluar kg

Al2O3 2540,44

Bauksit

TiO2 131,468

Fe2O3 254,044 Fe2O3 276,272

TiO2 127,022

1964,868

3175,544 H2O

TiO2 Fe2O3 H2O

4,446

377,890 22,229

2737,478

397,737

Alumina Al2O3

1262,596 1070,317 Al2O3

SiO2 H2O

Kaolin

19,847 1984,715

Total 7897,737

III-3 Neraca Massa

2.

3. Automatic Hydrolic Press

Neraca massa Automatic Hydrolic Press

Al2O3 5575,620 Al2O3 5575,620

SiO2 1516,640 SiO2 1516,640

Wet Pan

Neraca Massa Wet Pan

Masuk kg Keluar kg

397,737 1875,000

H2O H2O

TiO2 131,468 TiO2 131,468

Fe2O3 276,272 Fe2O3 276,272

9375,000

Masuk kg/jam Keluar kg/jam

7897,737

H2O 1477,263

Total 9375,000 Total

TiO2 131,468 TiO2 131,468

Fe2O3 276,272 Fe2O3 276,272

Al2O3 5575,620 Al2O3 5575,620

SiO2 1516,640 SiO2 1516,640

8064,516

H2O 1310,484

Total 9375,000 Total 9375,000

III-4 Neraca Massa

4.

: :

:

5. Tunnel Kiln

: :

:

= x x

= =

Brick ke Udara

Al2O3 5575,620 H2O 488,759

Tunnel Dryer

Neraca massa Tunnel Dryer

Masuk kg/jam Keluar kg/jam

SiO2 1516,640

TiO2 131,468 ke Belt Conveyor

Fe2O3 276,272 Al2O3 5575,620

Fe2O3 276,272

75,758 H2O

564,516 SiO2 1516,640

H2O

TiO2 131,468

Masuk kg/jam Keluar kg/jam

Brick ke Udara

7575,758

Total 8064,516 Total 8064,516

Neraca massa Tunnel Kiln

TiO2 131,468 ke Belt Conveyor

Fe2O3 276,272 Al2O3 5575,620

Al2O3 5575,620 H2O 75,758

SiO2 1516,640

Fe2O3 276,272

0,000 H2O

75,758 SiO2 1516,640

H2O

TiO2 131,468

60000000 60000

kg/tahun ton/tahun

7575,757576 7500,000

Total 7575,758 Total 7575,758

IV-1 Neraca Panas

1.

2.

3. Tunnel Kiln

Preheating tunnel Kiln

Q pemanas 2325402,2218 Q loss 116270,1111

Total 2395105,7957 Total 2395105,7957

H2O 3484,8485 H2O 37760,2679

TiO2 1044,7915 TiO2 31810,1149

Fe2O3 2044,8716 Fe2O3 68845,9685

Al2O3 49967,6131 Al2O3 1663176,6975

SiO2 13161,4493 SiO2 477242,6357

Total 93170,5997 Total 93170,5997

Neraca panas Preheating Tunnel Kiln

Masuk kcal Keluar kcal

a.

H2O 53,7793 H2O 1345,9456

Q steam 89706,0903 Q loss 4485,3045

O2 602,3263 O2 16509,7732

N2 2808,4039 N2 70829,5764

Heater

Neraca panas heater udara

Masuk kcal Keluar kcal

ΔH udara 63151,5108 Q loss 3157,5755

Total 72861,1495 Total 72861,1495

H2O 2822,5806 H2O 3484,8485

TiO2 111,8404 TiO2 1044,7915

Fe2O3 214,6116 Fe2O3 2044,8716

SiO2 13161,4493

Tunnel Dryer

Neraca panas Tunnel Dryer

Masuk kcal Keluar kcal

BAB IV

NERACA PANAS

Al2O3 5192,7670 Al2O3 49967,6131

IV-2 Neraca Panas

Q pendingin3547621,2371

Total 3913237,7766 Total 3913237,7766

Fe2O3 122098,5561 Fe2O3 11108,3466 SiO2 861854,3184 SiO2 73385,6677 TiO2 55876,6453 TiO2 5411,5750 Neraca panas Preheating Tunnel Kiln

Masuk kcal Keluar kcal

Al2O3 2873408,2567 Al2O3 275710,9501

Total 4001246,3218 Total 4001246,3218

c. Cooling Tunnel Kiln

Q pemanas 1760170,9051 Q loss 88008,54526 TiO2 31810,1149 TiO2 55876,6453 Fe2O3 68845,9685 Fe2O3 122098,5561

kcal Al2O3 1663176,6975 Al2O3 2873408,2567 SiO2 477242,6357 SiO2 861854,3184 b. Firing Tunnel Kiln

Neraca panas Firing Tunnel Kiln

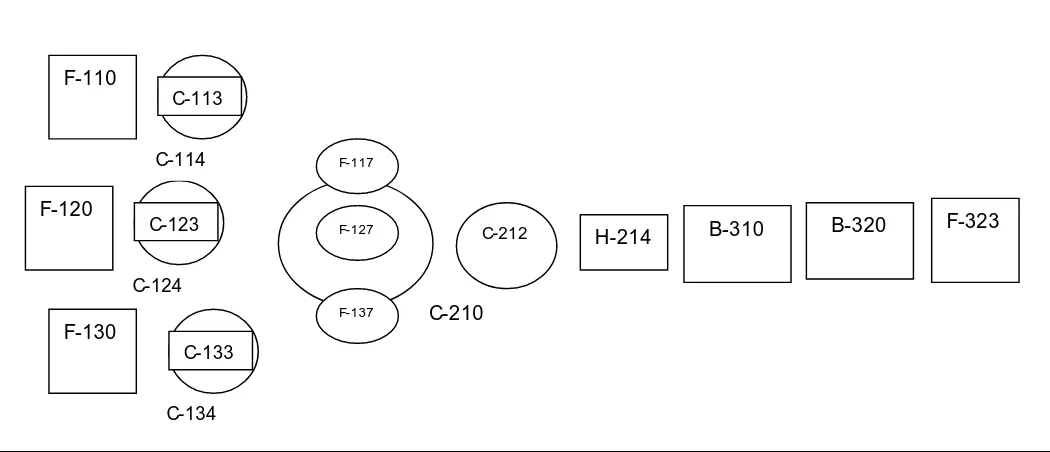

V-1 Spesifikasi Alat

1. Gudang bauksit (F-110)

: :

Volume Bak :

: : :

: Tembok dari beton Atap dari galvalum Lantai dari beton :

2. Belt Conveyor Bauksit (J-111) :

: Untuk mengangkut Bauksit dari (F-110) ke (J-112) : : : : : : : : : buah

3. Bucket Elevator Bauksit (J-112) :

: Mengangkut Bauksit dari (J-112) ke (C-113) :

: : : :

: x x

: Hp

: buah

Power 1,7

Jumlah 1

Bucket spasing 12 in

Ukuran Bucket 6 4 4,25 in

Tinggi Elevasi 25 ft

Kecepatan Bucket 19,29 ft/min

Fungsi

Type Centrifugal bucket elevator

Kapasitas 1,2 ton/jam

Daya Motor 0,26 Hp

Jumlah 1

Spesifikasi alat

ft

Sudut 20°

Kecepatan Belt 30,5 m/min 82,02 Fungsi

Type Troughed belt conveyor

Kapasitas

BAB V

SPESIFIKASI ALAT

Spesifikasi Alat :

Fungsi Untuk menyimpan bahan baku Bauksi

Type Bangunan segi empat

Bahan konstruksi

Lebar 10 ft

Tinggi 10 ft

1,44 ton/jam 2249,91736 cuft Dimensi :

Panjang 20 ft

Jumlah 1 buah

Spesifikasi alat

Bahan Karet

Lebar 14 in

V-2 Spesifikasi Alat

4. Jaw Crusher Bauksit (C-113)

Spesifikasi Alat :

: Memecah bauksit dari (J-112) untuk diumpankan ke (C-114) :

: ton/jam

: x in

: rpm

: Hp

: buah

: Cast iron

5. Dry Pan Bauksit (C-114)

: : : : ton/jam : m : m : Hp : buah

: Carbon Steel SA 283 Grade C

6. Belt Conveyer Bauksit II (J-115)

:

: Untuk mengangkut Bauksit dari (C-114) ke (J-116) : Troughed belt conveyor

Dasar Pemilihan:

: kg/jam

: Karet

: in

: ft

: 20o

: ft : m/min : buah Jumlah 1 Panjang 32,808 Sudut

Kecepatan Belt 30,5 Daya Motor 0,25 Fungsi

Type

Kapasitas 1,44

Bahan

Lebar 14

Power 15

Jumlah 1

Bahan konstruksi

Spesifikasi alat

Kapasitas 1,2

Diameter Pan 3

Diameter Muller 1,6 Bahan kostruksi

Spesifikasi alat

Fungsi Untuk memperkecil ukuran sampai 200 mes

Type Dry Pan

Speed 400

Power 10

Jumlah 1

Type Blake Jaw Crusher

Kapasitas 1,2

Size Opening 3 12

V-3 Spesifikasi Alat

7. Bucket Elevator Bauksit II (J-116)

Spesifikasi alat :

: Mengangkut Bauksit dari (J-115) ke (F-117) : Centrifugal bucket elevator

Dasar Pemilihan :

: ton/jam

: ft

: ft.min

: in

: x x in

: Hp

: buah

8. Hopper Bauksit (F-117)

:

: Menampung sementara Bauksit dari (J-116)

: Silinder dengan tutup bawah berbentuk konical dengan posisi vertical Dasar Pemilihan :

Volume Tangki : cuft

: ft : ft : in : ft : ft : ft : : in : buah

9. Gudang Alumina (F-120)

Spesifikasi alat :

: Untuk menyimpan bahan baku alumina : Bangunan segi empat

Dasar Pemilihan:

Volume Bak : cuft

Dimensi :

: ft : ft : ft Lebar 12 Tinggi 12 Fungsi Type 1338,1826 Panjang 24

Cone angle 45

Tebal angle 2/16

Jumlah 1

Diameter atas conical 4 Diameter bawah conical 1

Tinggi conical 1,5

Diameter dalam silinder 4

Tinggi silinder 7

Tebal shell 2/16

Jumlah 1

Spesifikasi hopper Fungsi

Type

52,912

Ukuran Bucket 6 4 4,25

Power 1,735

Tinggi Elevasi 25 Kecepatan Bucket 19,28571 Bucket spasing 12 Fungsi

Type

V-4 Spesifikasi Alat

: Tembok dari beton Atap dari galvalum Lantai dari beton

: buah

10. Belt Conveyor Alumina (J-121)

Spesifikasi alat :

: Untuk mengangkut Alumina dari (F-120) ke (J-122) : Troughed belt conveyor

: ton/jam

: Karet

: in

: ft

: 20o

: m/min

: Hp

: buah

11. Bucket Elevator Alumina (J-122)

Spesifikasi alat :

: Mengangkut Alumina dari (J-121) ke (C-213) : Centrifugal bucket elevator

: ton/jam

: ft

: ft/min

: min

: x x in

:

: buah

12. Jaw Crusher Alumina (C-123)

Spesifikasi Alat :

: Memecahkan Alumina untuk diumpankan ke (C-124) : Blake Jaw Crusher

: ton/jam

Size opening : 3 x 12 in

Speed : rpm

Power : Hp

Jumlah : buah

Bahan Konstruksi : Cast iron 400 10 1 Jumlah 1 Fungsi Type Kapasitas 0,75

Ukuran Bucket 6 4 4,25

Power 1,00 Hp

Tinggi Elevasi 25 Kecepatan Bucket 12,0536 Bucket spasing 12

Jumlah 1 30,5 Fungsi Type Kapasitas 0,7500 Panjang 82 Sudut Kecepatan belt

Daya motor 0,25

V-5 Spesifikasi Alat

13. Dry Pan Alumina (C-124)

Spesifikasi alat :

Fungsi : Untuk memperkecil ukuran sampai 200 mesh

Type : Dry Pan

Kapasitas : : ton/jam

Diameter Pan : m

Diameter Muller : m

Power : Hp

Jumlah : buah

Bahan Konstruksi: Carbon Steel SA 283 Grade C

14. Belt Conveyor Alumina II (J-125)

Spesifikasi alat :

Fungsi : Untuk mengangkut Alummina dari (C-124) ke (J-126) Type : Troughed belt conveyor

Kapasitas : ton/jam

Bahan : Karet

Lebar : in

Panjang : ft

Sudut : 20o

Kecepatan Belt : m/min

Daya motor : Hp

Jumlah : buah

15. Bucket Elevator Alumina II (J-126)

Spesifikasi alat :

Fungsi : Mengangkut Alumina dari (J-125) ke (F-127) Type : Centrifugal bucket elevator

Kapasitas : ton/jam

Tinggi Elevasi : ft

Kecepatan Bucket : ft/min Bucket spasing : in

Ukuran Bucket : x x

Power : Hp

Jumlah : buah

16. Hopper Alumina (F-127)

Spesifikasi alat :

Fungsi : Menampung sementara Alumina dari (J-126) Type : Silinder dengan tutup bawah berbentuk conical

dengan posisi vertical

Volume Tangki : cuft

1 29,2064 0,75 25 12,0536 12

6 4 4,25 in

V-6 Spesifikasi Alat

Diameter dalam conical : ft

Tinggi silinder : ft

Tebal shell : in

Diameter atas conical : ft Diameter bawah conical : ft

Tinggi conical : ft

Cone angle :

Tebal angle : in

Jumlah : buah

17. Gudang Kaolin (F-130)

Spesifikasi alat :

Fungsi : Untuk menyimpan bahan baku Kaolin Type : Bangunan segi empat

Volume Bak : cuft

Dimensi :

Panjang : ft

Lebar : ft

Tinggi : ft

Bahan Konstruksi : Tembok dari beton Atap dari galvalum Lantai dari beton

Jumlah : buah

18. Belt Conveyor Kaolin (J-131)

Spesifikasi alat :

Fungsi : Untuk mengangkut kaolin dari (F-130) ke (J-132) Type : Troughed belt conveyor

Kapasitas : ton/jam

Bahan : Karet

Lebar : in

Panjang : ft

Sudut : 20o

Kecepatan Belt : m/min

Daya Motor : Hp

Jumlah : buah

V-7 Spesifikasi Alat

19. Bucket Elevator Kaolin (J-132)

Spesifikasi alat :

Fungsi : Mengangkut Kaolin dari (J-131) ke (C-133) Type : Centrifugal bucket elevator

Kapasitas : ton/jam

Tinggi Elevasi : ft

Kecepatan bucket : ft/min Bucket Spasing : in

Ukuran Bucket : x x

Power : Hp

Jumlah : buah

20. Jaw Crusher Kaolin (C-133)

Sepsifikasi alat :

Fungsi : Memecah Kaolin untuk diumpankan ke (C-134)

Type : Blake Jaw Crusher

Kapasitas : ton/jam

Size Opening : 3 x 12 in

Speed : rpm

Power : Hp

Jumlah : buah

Bahan konstruksi : Cast iron

21. Dry Pan Kaolin (C-134)

Spesifikasi alat :

Fungsi : Untuk memperkecil ukuran sampai 200 mesh

Type : Dry pan

Kapasitas : ton/jam

Diameter Pan : m

Diameter Muller : m

Power : Hp

Jumlah : buah

Bahan konstruksi : Carbon Steel SA 283 Grade C

22. Belt Conveyor Kaolin II (J-135)

Spesifikasi alat :

Fungsi : Untuk mengangkut Kaolin dari (J-134) ke (J-136) Type : Troughed belt conveyor

Kapasitas : ton/jam

Bahan : Karet

Lebar : in

Panjang : ft

V-8 Spesifikasi Alat

Sudut : 20o

Kecepatan Belt : m/min

Daya Motor : Hp

Jumlah : buah

23. Bucker Elevator Kaolin II (J-136)

Spesifikasi alat :

Fungsi : Mengangkut Kaolin dari (J-135) ke (F-137) Type : Centrifugal bucket elevator

Kapasitas : ton/jam

Tinggi Elevasi : ft

Kecepatan Bucket : ft/min

Ukuran Bucket : x x

Power : Hp

Jumlah : buah

24. Hopper Kaolin (F-137)

Spesifikasi alat :

Fungsi : Menampung sementara Kaolin dari (J-136) Type : Silinder dengan tutup bawah berbentuk konical

dengan posisi vertical

Volume Tangki : cuft

Diameter dalam silinder : ft

Tinggi silinder : ft

Tebal shell : / in

Diameter atas conical : ft Diameter bawah conical : ft

Tinggi Conical : ft

Cone angele :

Tebal angele : / in

Jumlah : buah

25. Pan Mixer (C-210)

Spesifikasi alat :

Fungsi : Untuk mencampur bahan baku yang digunakan untuk pembuatan refractori, sehingga menjadi campuran homogen

Type : Pan Mixer

Kapasitas : ton/jam

Diameter Pan : ft Diameter Muller : ft

Power : Hp

Jumlah : buah

7,9 10 6 60 1 45 2 16 1 1 0,15038 4 10,5 2 16 4 1 1,5 1 25 0,0440

6 4 4,25 in

0,003

V-9 Spesifikasi Alat

Bahan konstruksi: Carbon Steel SA 283 Grade C

26. Belt Conveyor (J-211) Spesifikasi Alat :

Fungsi : Untuk mengangkut Bauksit dari (C-210) ke (C-212) Type : Troughed belt conveyor

Dasar Pemilihan : Dipilih conveyor jenis belt sesuai dengan bahan

Kapasitas : ton/jam

Bahan : Karet

Lebar : in

Panjang : ft

Sudut : 20o

Kecepatan Belt : m/min

Daya Motor : Hp

Jumlah : buah

Wet Pan (J-212)

Spesifikasi alat :

Fungsi : Untuk mencampur bahan baku yang digunakan untuk pembuatan refractori, sehingga menjadi campuran homogen

Type : Wet Pan

Kapasitas : kg/jam

Diameter Pan : ft Diameter Muller : ft

Power : Hp

Jumlah : buah

Bahan konstruksi: Carbon Steel SA 283 Grade C

28. Screw Conveyor (J-213)

Spesifikasi alat :

Fungsi : Mengangkut Bahan dari (C-212) ke (H-214) Type : Standart Screw Conveyor

Diameter : in = m

Kecepatan putar : rpm

Kapasitas : cuft/menit

Power : Hp

Panjang : ft = m

Bahan konstruksi : Carbon steel

Jumlah : 1 buah

60 1

9 ##

20 1,763

1

30 9,1

9,375 3 1,6

9,48 14 32,808

30,5 0,25 1

V-10 Spesifikasi Alat

Hydrolic Press (H-214)

Spesifikasi alat :

Fungsi : Untuk memberikan bentuk yang baik pada refractori Type : Automatic Hydro Press

Kapasitas : refractory / jam

Berat tiap produk : kg

Power : Hp

Jumlah : buah

Bahan konstruksi : Carbon Steel SA 283 Grade C

30. Belt Conveyor (J-215)

Spesifikasi alat :

Fungsi : Untuk mengangkut Brick dari (H-214) ke (B-310) Type : Troughed belt conveyor

Kapasitas : ton/jam

Bahan : Karet

Lebar : in= m

Panjang : ft = m

Sudut : 20o

Kecepatan Belt : m/min

Daya Motor : Hp

Jumlah : buah

31. Tunnel dryer (B-310)

Spesifikasi Alat :

Fungsi : Mengangkut produk yang telah dicetak sehingga kadar airnya turun Type : Tunnel Dryer

Kapasitas : ton/jam

Ukuran kereta :

panjang = ft

Lebar = ft

Tinggi = ft

Ukuran tunnel :

panjang = ft

Lebar = ft

Tinggi = ft

Power motor : Hp

Jumlah : buah

V-11 Spesifikasi Alat

32. Blower Udara (G-311) Spesifikasi Alat :

Fungsi : untuk menarik udara bebas ke (B-310) Type : rotary sliding vane

Laju Volumetric Udara : cuft/min

Power : Hp

Jumlah : buah

33. Heater udara (E-312) Spesifikasi Alat :

Type : 1`- Exchanger Shell Side :

ID = in

B = in

n = Tube side :

Nt = ; in triangular pitch

L = panjang

n =

OD = in BWG

35. Blower Udara 02 (G-321) Spesifikasi Alat :

Fungsi : untuk menarik udara bebas ke (B-320) Type : rotary sliding vane

Kapasitas : cuft/min

Tenaga : Hp

Jumlah : buah

36. Belt Conveyor (J-322) Spesifikasi alat :

Fungsi : Untuk mengangkut Brick ke (B-320) Ke (F-323) Type : Troughed belt conveyor

Kapasitas : ton/jam

Bahan : Karet

Lebar : in= m

Panjang : ft = m

Sudut : 20o

Kecepatan Belt : m/min

Daya Motor : Hp

Jumlah : buah

V-12 Spesifikasi Alat

37. Gudang Refractory (F-323) Spesifikasi alat :

Fungsi : Untuk menyimpan Produk Refractory Type : Bangunan segi empat

Dasar Pemilihan : Bahan Tidak Hidrokopis

Kapasitas Bak : cuft

Dimensi :

Panjang : ft

Lebar : ft

Tinggi : ft

Bahan Konstruksi : Tembok dari beton Atap dari galvalum

lantai dari beton beralas kayu

Jumlah : buah

19072 42 21 21

VI-1 Spesifikasi Alat Utama

Nam a Alat : Tunnel Klin

Fungsi : Unt uk m em bakar High Alum ina Refrakt ory Type : Car Tunnel Kiln

Prinsip kerja : Tunnel Kiln berbent uk persegi yang dilengkapi dengan keret a unt uk m engangkut refract ory dan dihem buskan udara panas dengan arah yang berlaw anan

Feed m asuk pada ujung Tunnel yang dilet akan didalam keret a m asuk dalam . Tunnel ,kem udian dari arah berlaw anan dihem buskan udara panas . Pem bakaran High Alum ina Refract ory t erjadi dalam Preheat ing & Firing.

zone Alum ina kering akan keluar dari ujung Tunnel yang sebelum nya di dinginkan dahulu oleh udara pendingin di Cooling Zone dalam Tunnel Kiln.

Dengan bant uan blow er, udara panas m asuk secara count er current dengan aliran bahan yang m asuk sehingga t erjadi proses perpindahan panas . Udara panas kem udian keluar m enuju ke bagian at as pada daerah pem asukan feed.

Kondisi Operasi :

Suhu Preheating Zone = o

C

Suhu Firing Zone = o

C

Suhu Cooling Zone = oC

Waktu Preheating & Firing = Jam

Waktu Cooling = Jam

Rate produk masuk = kg/jam

= lb/jam

1100 1700 250 48 24

7575,758 16731,06

BAB VI

VI-2 Spesifikasi Alat Utama

Ukuran produk = ( x x ) in

Banyaknya Produk = buah/jam

Volume tiap produk = cuft 9 in

4,5 in

2,6 in

Panjang kereta :

= x [ + ]

= in

= ft #

1

Lebar kereta :

= x [ + ]

= in

= ft

Tinggi kereta = x

= in

= ft

Jadi dalam satu kereta berisi :

= x x

= buah produk

Lama pembakaran dan pendinginan= Jam

Banyaknya kereta yang dibutuhkan :

= buah , dipaka buah kereta

Kereta yang disediakan sebesar 2 x kereta yang dibutuhkan , jadi total kereta yang dibutuhkan :

= x

= buah kereta

4,5

104,162 45

2 45

90

72

= 1805 x 72

1248

13 2,6

33,80 2,82

8 12 13

5 0,0609

8 9 0,6

76,8 6,4

1248

9 2,6

1805

Berat tiap produk = 7575,758 = 4,1960 kg

1805

12 ## 0,5

60

9 in

0,6 in

4,5 in

VI-3 Spesifikasi Alat Utama

jamx min

= menit/kereta

Kereta yang masuk Tunnel kiln yang dihasilkan :

Panjang = x = =

Lebar = + [ x ] = =

Tinggi = + [ x ] = =

Perhitungan Pendorong Kereta

Berat bahan yang disusun dalam 1 kereta :

= x

= kg

Asumsi Berat 1 kereta kosong = beban 1 kereta

= x berat bahan dalam 1 kereta

= x

= kg

Berat total 1 kereta = +

= kg

= ton

Berat seluruh kereta = x

= ton

2 π x R x E x N ( Hess , persamaan 14.3 )

x

= jari - jari roda = cm

= in

= f x N ; dimana f =

= x

= ton

= kg

= lb

Panjang Tunnel Kiln = in

Keliling Roda = 2 π x R

= x x

= in

2 3,1 4,921

30,9058

= 3456,00 = 48 in/jam

72 565,55061

565550,61 1246825,7

3456,00

Kecepatan Roda = Panjang Tunnel

waktu R 12,5 4,921 E 1 1 565,551 6,283896 90 6,2839 565,5506 Hp = 12 33000 20% 5236,58 1047,316 5236,58 1047,316 6283,896 ft 1248 ##### 5236,5798 20% 20%

33,8 2 80 115,80 in 9,650

ft

60 2 45 150,00 in 12,500 ft

96

45 76,8 ###### in 288,000

Kecepatan kereta = 72 60

VI-4 Spesifikasi Alat Utama

x

= rpm

x x x x

x

= Hp

Effesiensi motor =

Diambil daya = Hp

Preheating & Firing Zona :

Panjang Tunnel Kiln untuk Preheating & Firing Zon:

= in

= ft

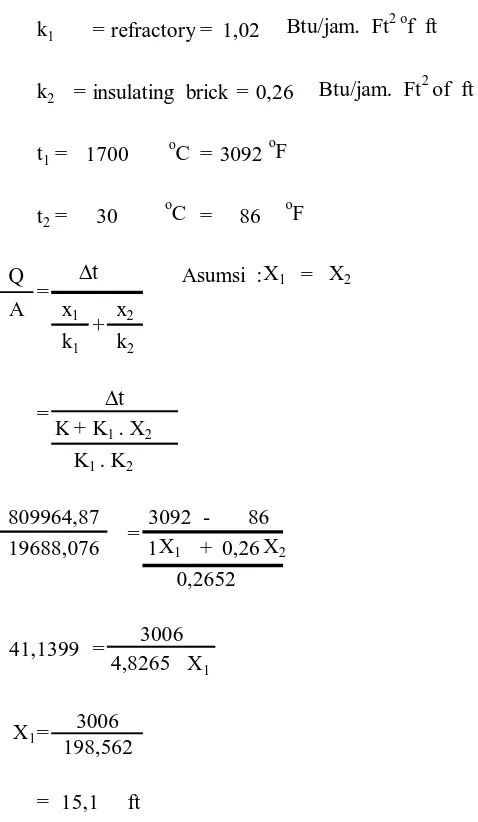

Kehilangan panas pada Preheating & Firing

Q = +

= kcal/jam

= btu/jam

A = ( 2 x panjang x tinggi + ( 2 x panjang x lebar )

= ( 2 x x ) + ( x x )

= ft2

o

C oC

x1 x2

9,7 2

= x 48 x 76,8

88008,5 1805

1248

5333,1

444,43

116270,11

204278,66

809964,87

444,43 12,500

19688,0763

1700 30

444,43 3,0

0,0259

12 33000

2,51884 84%

Hp motor = 2,5188397 = 2,99862

60 30,91

0,0259

Power = 2 3,14 4,9213 1246825,7

N = kecepatan Roda = 48,0000

keliling roda

VI-5 Spesifikasi Alat Utama

Tabel A-5 Mc Adam :

k1 = refractory = Btu/jam. Ft

2 o

f ft

k2 = insulating brick = Btu/jam. Ft

2

of ft

t1= =

o

F

t2=

o

C = oF

Asumsi :X1 = X2

K + K1 . X2

K1 . K2

-1X1 + X2

4,8265 X1

= ft

Perhitungan Burner Kiln

Kebutuhan Bahan Bakar pada Preheating & Firng Kiln :

= +

= kg/jam

Kebutuhan udara untuk pembakaran pada preheating & Firing Zone :

= +

=

A x1

VI-6 Spesifikasi Alat Utama

= kg/jam

= lb/jam

Suhu Preheating= = oK

Density x x

x x

= lb/cuft

= cuft/jam

Direncanakan Burner dengan:

Diamater = 3'' = ft

Panjang = 4'' = ft

Dalam 1 ft direncanakan 1 burner,Jadi Burner yang dibutuhkan pada Preheating dan Firing zone sebanyak :

Panjang = ft

Jumlah Burner = x

= buah

Untuk 2 sis= x 2

= buah

Rate gas untuk masing masing burner :

Bila waktu Preaheting & Firing Kiln jammaka volume burner :

= x

= cuft

29599,1

65265,9

5972277,6

1700 oC 1973,15

760 760

0,01093

Rate udara 1

1 65265,9 0,01093

x x =

=

1973,15 oK 28,34

359

273,15 1973,15

48

6719,09 48

322516

0,25

0,33

444,43

444,43 1

444,43

444

889

= 5972278 =

VI-7 Spesifikasi Alat Utama

Spesifikasi Alat :

Fungsi : membakar refractory

Type : Car Tunnel kiln

Kapasitas : kg/jam

Ukuran Kereta :

Panjang = ft

Lebar = 5 ft

Tinggi = ft

Rate Kereta = menit/kereta

Ukuran Tunnel :

Panjang = ft

Lebar = ft

Tinggi = ft

Ukuran Burner :

Rate Burner = Cuft/jam

Diameter = ft

Panjang = ft

Jumlah Burner = buah

Power : Hp

jumlah: 1 buah

6719,09 9,650

0,25

0,33

889

3,0

7575,76

6,4

2,82

288,000

VII-1 Instrumentasi & Keselamatan Kerja

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam rangka pengoprasian pabrik, pemasangan alat-alat instrumentasi sangat dibutuhkan dalam memperoleh hasil produksi yang optimal .bertujuan sebagai pengontrol jalannya proses produksi dari peralatan –peralatan pada awal sampai akhir produksi. Dimana dengan alat instrumentasi tersebut , kegiatan maupun aktifitas tiap-tiap unit dapat dicatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang di kehendaki serts mampu memberikan tanda-tanda apabila terjadi penyimpangan selama proses produksi berlangsung.

Pada uraian diatas disederhanakan bahwa dengan adanya alat instrumentasi maka:

1. Proses produksi berjalan sesuai dengan kondisi-kondisi yang telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efng telah di tentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoprasian alat .

4. Bila Terjadi penyimpangan selama proses\produksi ,maka dapat segera diketahui sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 ,yaitu:

1. Variabel yang berhubungan dengan energi , seperti temperatur, Tekanan, dan Radiasi.

VII-2 Instrumentasi & Keselamatan Kerja

3. Variabel yang berhubungan dengan karakteristik fisik dan kimia ,seperti densitas,kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah: - Level,Range dan fungsi dari alat instrumentasi.

- Ketelitian hasil pengukuran. - Konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung.

- Mudah diperoleh dipasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada di pasaran dapat dibedakan dari jenis pengoprasian alat instrumentasi tersebut , Yaitu alat instrumentasi manual atau otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan pengontrolnya tidak terlalu sulit ,kontinyu efektif,sehingga menghemat tenaga kerja dan waktu, akan tetapi mengingat faktor-faktor ekonomis dan investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini. Maka pada perencanaan pabrik ini sedianya akan mengunakan kedua jenis alat instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah : - Melakukan pengukuran .

- Sebagai pembanding hasil pengukuran dengan kondisi yang harus diacapai. - Melakukan perhitungan

- Melakukan Koneksi.

VII-3 Instrumentasi & Keselamatan Kerja

1. Sensing / Primary Element

Alat Kontrol ini langsing merasakan adanya perubahan pada variabel yang diukur ,misalnya temperatur ,primary Element merubah energi yang dirasakan dri medium yang disedang dikontrol menjadi signal yang bisa dibaca ( yaitu dengan tekanan fluida).

2. Receiving Element / Element Pengontrol

Alat kontrol ini berfungsi sebagai pembawa signal dari sensing element dan diubah menjadi skala yang bisa dibaca ,digambarkan dan dibaca oleh detector .Dengan demikian sumber energi dapat diatur dengan perubahan-perubahan yang terjadi.

3. Transmiting Element.

Alat kontrol ini berfungsi sebagai pembawa signal dari sensing element ke receving element.

Disamping ketiga jenis tersebut ,masih terdapat peralatan perlangkapa yang lain,yaitu: Error Dectector Element ,Alat ini akan membandingkan besarnya harga teruktur pada variabel yang dikontrol dengan haga yang diinginkan dan apabila terdpat perbedaan alat ini akan mengirimkan signal eror.Amplifer akan digunakan sebagai penguat signal yang dihasilkan oleh error detector jika signal yang dikeluarkan lemah. Motor Operator Signal yang dihasilkan harus diubah sesuai dengan kondisi yang diinginkan , yaitu dengan penambhan variabel manipulasi . Kebanyakan sistem kontrol memerlukan operator atau motor untuk menjalankan Final Control Element .Final Control Element adalah untuk mengoreksi harga variabel manipulasi.Instrumentasi pada perencanaan pabrik ini:

1. Flow Control ( F C )

VII-4 Instrumentasi & Keselamatan Kerja

2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang setelah pompa. 3. Level Control ( L C )

Mengontrol ketinggian di dalam tangki. 4. Level Indicator. ( L I )

Mengindikasikan / informatif ketinggian bahan didalam tangki.

5. Pressure Control ( P C )

Mengontrol Tekanan pada aliran / alat . 6. Pressure Indicator ( P I )

Mengindikasi / informatif tekanan pada aliran / alat. 7. Temperatur Control (T C )pe

Mengontrol shu pada aliran /alat.

VII.2. Keselamatan Kerja

Keselamatan kerja safety factor adalah hal yang paling utama yang harus diperhatikan dalam merencanakan suatu pabrik. Hal ini disebabkan karena :

1. Dapat mencegah terjadi kerusakan-kerusakan yang besar yang disebabkan oleh kebakaan atau hal lainnya baik terhadap karyawan maupun oleh perlatan itu sendiri.

VII-5 Instrumentasi & Keselamatan Kerja

Secara umum bahaya-bahaya tersebut dapat dibagi dalam ketiga kategori yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia. 3. Bahaya terhadap zat-zat kimia,

Untuk menghindari kecelakaan yang mungkin terjadi,berikut ini terhadap beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya dan pada pabrik ini pada khususnya.

VII.2.1. Bahaya Kebakaran.

A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas

,workshop dan lain-lain.

- Adanya loncatan bunga api yang disediakan karena konsleting alirn listrik

seperti pada stop kontak ,saklar serta instrumentasi lainnya.

B. Pencegahan

- Menempatkan unit utilitas dan power plant cukup jauh dari lokasi proses

yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan

tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung,jauh

dari daerah yang panas yang memungkinkan terjadinya kebakaran.-

- Sistem alam hendaknya ditempatkan pada lokasi dimana tenaga kerja

VII-6 Instrumentasi & Keselamatan Kerja

C. Alat Pencegahan Kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis . - Pemakaian portabel fire-extinguisher bagi daerah yang mudah dijankau bila terjadi kebakaran. Jenis dan jumlah pada perencanaan pabrik ini dapat dilihat pada tabel VII.1.

- Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon dioksida.

- Karena bahan baku ada yang beracun, maka perlu digunakan kantong kantong udara atau alat pernafasan yang ditempatkan pada daerah-daerah strategis pada pabrik ini.

Tabel VII.2. Jenis dan jumlah Fire-Extigusher.

NO TEMPAT JENIS BERAT

SERBUK

JARAK

SEMPROT JUMLAH

1. Pos Keamanan YA-10L 3.5 Kg 8 m 3

2. Kantor YA-20L 6.0 Kg 8 m 2

3 Daerah Proses YA-20L 8.0 Kg 7 m 4

4. Gudang YA-10L 4.0 Kg 8 m 2

5. Bengkel YA-10L 8.0 Kg 7 m 2

6. Unit

Pembangkitan YA-20L 8.0 Kg 7 m 2

7. Laboratorium YA-20L 8.0 Kg 7 m 2

VII.2.2. Bahaya Kecelakaan

VII-7 Instrumentasi & Keselamatan Kerja

hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahannya dapat digunakan sebagai berikut:

A. Vassel.

Kesalahan dalam perencanaan vessel dan tangi dapat mengakibatkan kerusakan fatal,cara pencegahan :

- Menyeleksi dengan hati –hati bahan konstruksi yang sesuai,tahan korosi serta memakai corrosion allowance yang wajar . Untuk pabrik ini,semua bahan konstruksi yang umum dapat dipergunakan dengan pengecualian adanya sng dan tembaga . Bahan konstruksi yang biasanya dipakai untuk tangki penyimpanan , perpipaan dan peralatan lainnya dalam produksi Calsium Hidroksida adalah steel.Semua konstruksi harus sesuai dengan standart ASME (merica society Mechanical Enginering ).

- Memperhatikan teknik pengelasan. - Memakai level geuge yang otomatis.

- Penyediaan manhole ddan handhole ( bila memungkinkan ) yang memadai untuk inspeksi dan pemeliharaan . Disamping itu peralatan tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger.

Kerusakan yang terjadi pada umumnya disebabkan karena kebocoran kebocoran . Hal ini dapat dengan cara:

- Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya thermal sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut. Disamping itu juga rate aliran harus benar-benar dijaa agar tidak terjadi perpindahan panas yang berlebihan sehingga terjadi perubahan fase didalam pipa.

VII-8 Instrumentasi & Keselamatan Kerja

C. Peralatan yang bergerak.

Perlatan yang bergerak apabila ditempatkan tidak hati-hati, maka akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat dilakukan dengan :

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan ruang gerak.

D. Perpipaan

Selain ditinjau dari segi ekonomisnya , perpipaan jga harus ditinjau dari segi keamanannya hal ini dikarenakan perpipaan yang kurang teratur dapat membahayakan pekerja terutama pada malam hari, seperti terbentur tersandung dan sebagainya . sambungan yang kurang baik dapat menimbulkan juga hal-hal yang tidak diinginkan seperti kebocoran –kebocoran bahan kimia yan berbahaya. Untuk menghimdari hal-hal yang tidak diinginkan tersebut,maka dapat dilakukan dengan cara:

- Pemasangan pipa hendaknya pada elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan kesulitan apabila terjadi kebocoran.

- Bahan konstruksi yang dipakai untuk perpipaan harus memakai bahan konstruksi dari steel.

- Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan terhadap kekuatan tekan dan kerusakan yang diakibatkan karena perubahan suhu, begitu juga harus dicegah terjadinya over stressing atau pondasi yang bergerk.

VII-9 Instrumentasi & Keselamatan Kerja

E. Listrik

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi listrik dan kecerobohan operator yang menanganinya. Sebagai usaha pencegahannya dapat dilakukan :

- Alat-alat listrik dibawah tanah sebaiknya diberi tanda seperti dengn cat warna pada penutupnya atu diberi isolasi berwarna.

- Pemasangan alat remote shut down dari alat-alt operasi disamping starter.

- Penerangan yang cukup pada semua bagian pabrik supaya operator tidak mengalami kesulitan dalam bekerja .

- Sebaiknya untuk penerangan juga disediakan oleh PLN meskiun kapasitassgenerator set mencukupi untuk penerangan dan proses.

- Penyediaan emergency power supplies tegangan tinggi. - Meletakan jalur-jalur kabel litrik pada posisi aman.

- Merwat peralatan listrik, kabel, strater,trafo dan lain sebagainya.

F. Insulasi.

Insulasi penting sekali terutama berpengaruh terhadap pada kawryawan dari kepanasan yang dapat mengganggu kinerja para karyawan,oleh karena itu dilakukan :

- Pemakian insulasi pad alat-alat yang menimbulkan panas seperti reaktor,exchanger,kolom distilasi dan lain-lain. Sehingga tidak menganggu konsentrasi pekerjaan .

VII-10 Instrumentasi & Keselamatan Kerja

G. Bangunan Pabrik.

Hal-hal yang perlu diperhatikan dalam perencanaan bangunan pabrik adalah:

- Bangunan-bangunan yang tinggi harus diberi penangkal petir dan jika tingginya melebihi 20 meter, maka harus diberi lampu suar (mercu suar). - Sedikitnya harus ada dua jalan keluar dari dalam bangunan.

VII.2.3. Bahaya Karena Bahan Kimia .

Banyak bahan kima yang berbahaya bagi kesehatan. Biasanya para pekerja tidak mengetahui seberapa jauh bahaya yang maupun pkerja proses dapat ditimbulkan oleh bahan kimia seperti bahan-bahan berupa gas yang tidak berbau atau tidak berwarna yang sangat sulit diketahui jika terjadi kebocoran. Untuk itu sering diperikan penjelasan pendahuluan bagi para para pekerja agar mereka dapat mengetahui bahwa bahan kimia tersebut berbahaya . Cara lainnya adalah memberikan tanda-tanda atau gambar-gambar pada daerah yang berbahya atau pada alat-alat yang berbahaya, sehingga semua orang yang berada didekatnya dapat lebih waspada. Selain hal-hal tersebut diatas,usaha-usaha laindalam menjaga keselamatan kerja dalam pabrik ini adalah memperhatikan hal-hal seperti:

1. Di dalam ruang produksi para pekerja dan para operator silarang merokok. 2. Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu yang

alasannya berpaku.

VIII-1 Utilitas

dari pabrik.

Unit utilitas ini berfungsi untuk:

1.

a,

b.

c.

d.

2.

Untuk keperluan itu dibutuhkan 2 buah pompa air,sebuah beroprasi sedangkan sebuah Bahan Bakar digunakan untuk proses

Pengolahan air

Kebutuhan air secara keseluruhan adalah sangat besar sehingga perlu dibuat sistem air sendiri karena lebih ekonomis dan menjamin berjalannya pabrik secara terus menerus.

VII.I UNIT PENGOLAHAN AIR

Air

Air digunakan untuk bermacam-macam kebutuhan ,antara lain untuk proses pendinginan,umpan boiler,sanitasi dan kebutuhan yang lain.

Tenaga Listrik

Tenaga Listrik digunakan untuk penggerak motor dan penerangan

Bahan Bakar

BAB VIII UTILITAS

Pada pabrik High Alumina Refraktory dengan proses Dry Press ini diadakan suatu unit pembantu ,yaitu unit utilitas,sebagai untit yang berfungsi untuk menyediakan bahan maupun tenaga pembantu sehingga membantu kelancaran operasi

Penyediaan

Steam

Steam digunakan sebagai pemanas dalam proses

dalam unit pengolahan air secara berurutan sebagai berikut:

Air diperoleh dari sungai dengan membuat suatu sistem pengolahan .

lagi sebagai cadangan. Pengolahan air dilakukan dengan cara pengendapan,penggum-palan dan penyaringan .

VIII-2 Utilitas

1.

2.

3.

4.

5. Bak penamampung air bersih

untuk ketel/ pembangkit steam,air perl diproses lagi demineralizer dan air untuk

6.

bebas dari ion (air demineralisme)

Bak penampung air jernih

Air dari "clarifer" ditampung sementara disaring didalam "pressure sand filter"

Pressure Sand Filter

Air yang dipompakan dari bak penampung disaring didalam "Pressure

-Clarifer

Air dari bak penampung yang masih mengandung kotoran berupa partikel partikel kecil ditambahkan koagulan dengan cara diinjeksi pada pipa yang menuju

"clarifer". Koagulan yang dipakai Adalah Al2(SO4)3. . Pada "clarifer" ini terjadi

flokulasi partikel-partikel kecil menjadi flok-flok yang lebih mudah mengendap Endapan dibuang sedangkan air ditampung sementara dalam bak penampung.

Bak penampung

Air yang diperoleh dari sungai ditampung dan dibiarkan beberapa saat agar partikel yang berukuran besar dan berat dapat mengendap.Selanjutnya air dipompakan ke "clarifer",sedangkan endapannya dibuang.

alam air dengan menambahkan resin dan diharapkan air dari tangki ini sudah Didalam demineralizer dilakukan proses penghilang ion-ion yang terkandung

Bak ini berfungsi sebagai penyimpanan air sementara ,kurang lebih satu hari. Air dalam bak ini sudah dapat digunakan untuk kepentingan proses,sedangkan

perlu ditambahkan kaporit.

Demineralizer

Air jernih keluar dari bagian bawah dan dianggap sudah bebas dari zat-zat tersus-pensi atau koloud-koloid,tetapi masih mengandung ion-ion yang dapat mempe-ngaruhi kesadahan air. Kemudian air ini ditampung dalam bak penampung air Jernih.

Sand Filter". . Didalam "Pressure Sand Filter" terdapat 4 lapisan yaitu yang paling bawah adalah lapisan gravel kemudian kerikil kasar,ijuk dan lapisan paling

VIII-3 Utilitas

7. Feed Water Boiler Tank

Air dari demineralizer ditampung dalam tangki ini untuk dialirkan keboiler.

8. Bak Sanitasi

Air dari bak penampung ditambahkan kaporit untuk keperluan sanitasi

VIII.2 UNIT PENYEDIAAN STEAM

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam

yang digunakan sebagai media pemanas pada heater.

Jumlah steam yang dibutuhkan untuk proses pembuatan High Alumina Refraktory

adalah sebagai berikut:

Nama Alat Kebutuhan air (kb/jam)

Heater Uddara Tunnel

Total

Jadi kebutuhan air untuk steam sebesar kg/jam

Untuk faktor keamanan dari kebocoran- kebocoran yang terjadi

maka direncanakan Lebih dari kebutuhan normal,

Jumlah total steam yang dibutuhkan= x Kebutuhan normal

= x kg/jam

= kg/jam

= lb/jam

Steam : Suhu = oC

Tekanan = kPa

186,4437

186,4437

186,4437

0,25

1,3

1,3 186

233,05

513,8855

180

VIII-4 Utilitas

Kebutuhan bahan bakar dapat dihitung sebagai berikut :

mf ms (Severn, p.143)

eb .F Dimana :

mf = massa bahan bakar yang pakai,lb/jam

ms = massa uap yang dihasilkan, lb/jam

h = enthalpy dari uap , Btu/lb

eb = effisien bahan boiler = - (Severn, hal 143)

Ditetapkan eb =

F = nilai kalor bahan bakar, Btu/lb

Boiler dipakai untuk menghasilkan steam jenuh bertekanan kPa

dan pada suhu oC

Digunakan deiesel oil 33o API, Sulfur 0,22%, Sg 0(Perry 6ed fig. 27-3)

didapat density lb/ft3 = lb/gal

Maka :

h - hf = Btu/lb

F = Btu/gal

= Btu/lb (Perry 6ed fig. 27-3)

Maka :

x x

= lb/jam = lb/hari

Jadi diesel oil yang dibutuhkan sebesar lb/hari

85%

137000

= (h - hf)

866,3

0,7 19385

32,807 787,3669

787,3669 866,3

19385

mf = 513,8855

60

70%

180

53 7,07

VIII-5 Utilitas

Menghitung Power Boiler :

ms . (h - hf) (Severn, hal 140)

x

Dimana :

Angka dan 34,5 adalah penguapan 34,5 lb air/jam pada 212oF

menjadi uap kering untuk kondisi demikian diperlukan enthalpy penguapan sebesar

= Btu/lb

Maka :

x x

= Hp

Menghitung kapasitas Boiler

ms . ( h - hf )

x

= Btu/jam

Air yang dibutuhkan = x Jumlah air yang dibutuhkan

= x

= lb/jam

Density air pada 30 oC = lb/ft3

= ft3/jam

Menghitung heating surface pada boiler

Untuk 1 hp boiler = 10 ft2 heating surface ( Severn, hal 140)

Q =

1000

= 513,8855

34,5

970,3

970,3

9,0545

hp = 513,8855 866,3

970,3 34,5

hp =

970,3

13,299

565,2741

62,43

= 565,2741

62,43 866,3 1000

445,18

1,1

1,1 513,8855

VIII-6 Utilitas

Spesifikasi :

Nama alat : Boiler

Kode : Q - 470

Fungsi : Menghasilkan steam steam untuk pemanasan

Type : Fire tube boiler , medium low pressure

Heating surface : ft2

Kapasitas air boiler : lb/jam

Rate steam : lb/jam

jenis steam : Saturated steam pada kPa, oC

Effisien boiler :

Bahan bakar : Diesel Oil 126o API

Rate bahan bakar : lb/jam

Jumlah : 2 buah

Power : hp

Spesifikasi :

Diameter shell: 6 ft

Panjang shell : ft

Jumlah tube : ft

Panjang tube : ft

Diameter tube : in IPS Schedule

219,61

565,2741

513,8855

1002,7 180

3,5 70%

32,8070

13,299

24

33

20

VIII-7 Utilitas

VIII.3.1 Air Proses

Untuk air proses,ada beberapa faktor yang harus diperhatikan ,yaitu:

1. Alkalinitas

2. Kadar amoniak

3. Ca dan Mg

4. Minyak dan lain-lain

Nama Alat Kebutuhan air (kg/jam)

Wet Pan

Total

Jadi kebutuhan air untuk proses pabrik sebes= kg/jam

= cuft/jam

= cuft/hari

VIII.3.2 Air Umpan Boiler

Air yang digunakan untuk menghasilkan steam didalam boiler .Air umpan boiler harus memenuhi syarat tertentu karena kelangsungan operasi boiler sangat berga-ntung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain :

1. Bebes dari zat penyebab korosi seperti asam dan gas-gas terlarut.

2. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan yang tinggi ,yang biasa berupa garam-garam karbonat dan silica kesadahan maksimum 550 ppm

3. Bebas dari zat penyebab timbulnya buih (busa) seperti zat-zat organic,anorganic dan minyak

4. Kandungan logam dari impurities seminimal mungkin. 1477,263104

1477,263

1477,3

52,167

VIII-8 Utilitas

Kebutuhan air untuk boiler = ft3/jam

= ft3/hari

Kondesat =

air yng ditambahkan sebagai make up water :

= x

=

VIII.3.3 Air Sanitasi

Air sanitasi dipakai untuk keperluan minimum,masak,cuci,mandi dan lain-lain Pada umumnya air sanitasi harus memenuhi syarat kwalitas,yaitu :

a. Syarat fisis

Suhu : Dibawah suhu kamar

Warna : Jernih

Rasa : Tidak berasa

Bau : Tidak Berbau

b. Syarat kimia

Tidak mengandung logam berat seperti Pb, As,Cr,Cd,Hg,dan tidak mengandung zat-zat kimia yang beracun

c. Syarat Bakteorologi

Tidak mengandung kuman bakteri terutama bakteri patogen.

Air untuk sanatasi untuk pabrik ini :

Air Untuk Karyawan

(Asumsi) lt/orang

42,506

1020,151

0,2

0,2 1020,151

204,0302

VIII-9 Utilitas

kebutuhan air untuk seluruh karyawan :

= x

= lt/hari

= ft3/hari

Air untuk Laboratorium

Diperkirakan kebutuhan air untuk laboratoriu= lt/hari

= ft3/hari

Air untuk taman

dibutuhkan air untuk taman,jalan dl= ft3/hari

Kebutuhan air sanitasi = + +

= ft3/hari

Untuk kebutuhan lain-lain diperkirakan sebanya dari kebutuhan air

yang dibutuhkan untuk sanitasi :

= x ft3/hari

= ft3/hari

Kebutuhan total air sanitasi :

= +

= ft3/hari

Kebutuhan Air yang disirkulasi

= Air sanitasi + Air Pendingin + Air untuk Steam + Air prosess

= + + +

= ft3/hari

1327,3

0,34

0,34 1327,3

451,28

1327,3 451,28

1600

56,48

564,8

706 56,48 564,8

200 100

20000

706

1778,6

1778,6 0 204,0302 1252,006

VIII-10 Utilitas

Sehingga diperoleh make-up air sungai : 1 x

: ft3/hari

: ft3/jam

VIII.1.4. Perlengkapan Pengolahan Air

1. Pompa dari air sungai ke bak penampung (L-411)

Fungsi : Mengalirkan air dari sungai ke bak penampung

Type : Pompa Centrifugal

Data perhitungan:

Rate massa fluida(m) = ft3/hari = lb/s

Density fluida (ρ) = lb/cuft

Viskositas fluida (µ ) = cP

= lb/ft s

Perhitungan Diameter Pipa

Aumsi: aliran turbulen (Nre > 2100)

Di, opt = qf0,45 ρ0,13 Peters & Timmerhaus 14.15

qf = / = cuft/s

0,8007

0,0005

3,9

2,33376 62,43 0,0374

3234,592

3234,592

134,7747

3234,592 2,33376

VIII-11 Utilitas

Di, = in

Dari Geankoplis App. A.5-1 :

Ukuran pipa standa= in sch dengan ID= in

ID= ft

A = ft2

Checking :

NRE = ρ D v / µ

v = cuft/s = / = ft/s

NRE = x ( / ) x /

= x = ( memenuhi)

Menentukan Jumlah Energi Yang Hilang 1. Karena pipa lurus

Panjang pipa lurus = ft

Dari Peters & Timmerhaus 3ed . Fig 13-1, p . 511

Untuk commercial pipa steel , harga Ɛ =

maka harga Ɛ / D = (Foust, APP C1)

Didapatkan hargaf = ( Foust, APP C3)

gc = ft/lbf.s2 (geankoplis,App A)

2. Karena fitting

asumsi : jenis & jumlah yang ada

taksiran pipa panjang lurus = ft

elbow, 90o 4 x x = ft

8,376 5302,416 44413,17

150

0,00015

0,0011

0,0141

0,0374 0,0374 0,0141 2,6512

62,43 1,61 12 2,651

opt 1,521

1,5 40 1,61

0,1342

0,0005

0,0049

32

150

VIII-12 Utilitas

Globe valve 1 x x = ft

Gate valve 1 x x = ft

Panjang total pipa : ΣL ft

Fraksi karena gesekan bahan dalam pipa

F1= 2 f V

2ΣL

/ gc D (Peters & Timmerhaus 3ed ,tab 1, p. 514 )

= 2 x x x

x

= ft lbf / lbm

=

F2= K V

2

/ 2 x α x gc α = 1 utk aliran turbulen

x

2 x 1 x

= ft lbf / lbm

Maka :

= +

= ft lbf / lbm

Perhitungan Daya Pompa

Rumus :

( - w f ) = ∆ z g + ∆ v2 + ∆ P + Σ F

gc 2gc ρ

asumsi :

∆ z = 8 ft

∆ P = 0 psi ; P1= psi ; P2= psi

208,4

0,0049 7,0289 208,38

32,2 0,1342

300 0,1342 40,26

7 0,1342 0,939

15 0,022187

Σ F 3,3226 0,022187

3,3448

14,7 3,3226

Friksi karena kostraksi dari tangki ke pipa

= 0,4 7,0289

VIII-13 Utilitas

maka :

( - w f ) = 8 + 7 + 0 x +

= ft lbf / lbm

WHP = m (-wf) /

= x

= Hp

Kapasitas = x / ( 62,43 x 0,1337 ) = gpm

Untuk pompa centrifugal efisiensi = (Peters & Timmerhaus Fig. 14-37)

BHP = /

= Hp

Effisiensi motor adalah (Peters & Timmerhaus Fig. 14-38)

Power motor = / = Hp

P4 - P3 g v3 2 v4 2

gc 2 gc 2 gc

Dimana :

z3 = ft

z4 = ft

v3 = cuft/s / ft2

= ft/s

v4 = ft/s

= ft lbf / lbm

144 3,3448

64,4 62,43

11,4003

0,255 0,3182

= z3 - z4 -

-16,776

19%

0,0484 19%

0,2546

80% 550

2,3338 11,4003

550

0,0484

2,3338 60

80%

2,6512

2,6512

11,4003

- Σ F

ρ

0

0

0,0374 0,0141

Ws

VIII-14 Utilitas

= ft lbf / lbm

P4 - P3

= ft lbf / lbm

x

= lbf/in2

Spesifikasi Pompa :

Fungsi : Mengalirkan air dari bak penampung ke clarifer

Jenis : Pompa centrifugal (L-411)

Kapasitas : cuft/hari

Power : Hp

Eff. Pompa :

Eff. Motor :

Jumlah : 1 buah

Bahan Konstruks: carbon steel

2. Bak Pengendapan Awal (F-411)

Fungsi : mengendapkan lump