1

PENGEMBANGAN MODEL JOINT ECONOMIC LOT SIZE DENGAN MEMPERTIMBANGKAN ADANYA PRODUK CACAT DAN BACKORDERING

POLICY

Made Novita Ayu, Suparno Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya Kampus ITS Sukolilo Surabaya 60111

Email : [email protected] ; [email protected]

Abstrak

Persediaan memiliki implikasi yang besar dalam kinerja finansial suatu perusahaan. Hal ini mendorong perusahaan untuk mengintegrasikan beberapa pihak dari supply chain dalam mengelola persediaan. Cara ini sangat diperlukan agar dihasilkan sinkronisasi pengelolaan persediaan dalam supply chain serta meminimasi total biaya. Salah satu cara untuk mengelola persediaan adalah dengan menerapkan joint economic lot size. Sebagian besar penelitian yang telah ada tidak mempertimbangkan adanya produk cacat yang dihasilkan dari proses produksi.

Pada kondisi nyata dalam industri manufaktur, proses produksi selalu menghasilkan produk cacat.

Semakin banyak produk cacat maka semakin banyak jumlah shortage. Hal ini mengakibatkan pemanufaktur menerapkan kebijakan backorder. Oleh karena itu, penelitian ini bertujuan untuk menentukan ukuran joint economic lot size dengan mempertimbangkan adanya produk cacat dan backordering policy. Hasil dalam penelitian ini menunjukkan bahwa semakin besar persentase produk cacat maka jumlah backorder akan semakin besar sehingga total biaya mengalami penurunan.

Kata Kunci : Lot size, Produk cacat, Backordering policy

Abstract

The inventory system have a big implication which influencing the finance of company. Therefore, the good relationship is needed among supplier, manufacturer, and buyer to organize their inventory. This way is used to synchronize the inventory between supply chain and to minimize the total cost. Joint economic lot size is one of the methods that used to organize the inventory. Many research generally didn’t considered the existence of defect product. In real life situation, generation of defective items is inevitable. The higher of production defect item will result in increasing the total shortage. Therefore, manufacturer must apply backordering policy. The objective of this research is to determine an optimal joint economic lot size with defect item and backordering policy. The numerical example shows that increasing percentage of defect product result in increasing quantity backorder and decreasing the total cost.

Keywords : Lot size, Produk cacat, Backordering policy

1. Pendahuluan

Semakin ketatnya persaingan di antara industri manufaktur membuat perusahaan harus menyadari bahwa untuk menyediakan produk yang murah, berkualitas, dan cepat, tidaklah cukup dengan melakukan perbaikan di internal perusahaan saja, akan tetapi dibutuhkan peran serta semua pihak supply chain. Persediaan memiliki implikasi yang besar dalam kinerja finansial suatu perusahaan. Banyak perusahaan yang memiliki nilai persediaan sebesar lebih dari 25% dari nilai keseluruhan aset yang dimiliki (Pujawan, 2005). Jumlah uang yang tertanam dalam bentuk persediaan biasanya

sangat besar sehingga persediaan adalah aset yang terpenting yang dimiliki oleh perusahaan.

Pengelolaan persediaan secara konvensional dipandang sudah tidak sesuai dengan kondisi saat ini, karena akan menyebabkan kerugian pada salah satu pihak dalam supply chain (Jauhari et al,2009). Hal ini mendorong perusahaan untuk mengintegrasikan beberapa pihak dari supply chain dalam mengelola persediaan. Cara ini sangat diperlukan untuk meminimasi terjadinya kesalahan informasi sehingga dapat dihasilkan sinkronisasi pengelolaan persediaan pada jaringan supply chain. Integrasi supply chain

2 akan menimbulkan koordinasi antara kebijakan

produksi dan shipment yang menghasilkan global optimization.

Lee (2005) menjelaskan beberapa keuntungan dalam menerapkan joint economic lot sizing (JELS), antara lain: menghasilkan total inventory cost yang rendah, membuat informasi menjadi transparan, yang menyebabkan terjalinnya kepercayaan antar komponen supply chain, meminimasi supply chain cost. Beberapa penelitian yang telah ada berfokus pada integrasi dua tingkat supply chain yakni single vendor dan single buyer (retailer).

Goyal dan Gupta (1992) memodelkan joint economic lot sizing (JELS) yang mengintegrasikan model persediaan buyer vendor. Pada kenyataannya, jaringan supply chain tidak hanya terdiri dari vendor dan buyer saja, tetapi juga supplier sebagai penyedia bahan baku untuk vendor. Penelitian yang membahas tentang JELS pada single supplier, single manufacturer, dan single retailer adalah Lee. Lee (2005) menambahkan dimensi baru pada problem single vendor single buyer, yakni sejumlah bahan baku yang diterima oleh vendor dari supplier.

Pada kondisi nyata dalam industri manufaktur, adanya produk cacat merupakan suatu kejadian yang tidak dapat dihindarkan.

Produk cacat dapat disebabkan oleh beberapa alasan, yakni kualitas produksi yang kurang baik dan material cacat. Hal ini akan membuat perusahaan kehilangan sebagian besar profit margin (Jamal et al, 2004).

Shortage akan terjadi ketika banyak dihasilkan produk cacat dari suatu produksi. Hal ini akan mengakibatkan barang yang tidak cacat akan dijual, sedangkan produk cacat tidak digunakan (Wee et al, 2007). Produk cacat bersifat variabel random berdistribusi uniform sehingga jumlah produk cacat yang dihasilkan dalam suatu produksi tidak dapat diketahui dengan pasti. Akan tetapi apabila pemanufaktur meningkatkan jumlah produksi maka jumlah inventory akan meningkat. Oleh sebab itu diperlukan suatu kebijakan backorder dimana pembeli bersedia menunggu pesanan produk.

Model production lot sizing dengan mempertimbangkan backorder mengasilkan total biaya yang lebih rendah dibandingkan dengan model production lot sizing tanpa mempertimbangkan backorder (Wang et al,

2007). Jurnal ini meneliti tentang production lot sizing yang mempertimbangkan adanya produk cacat dan kondisi backorder. Oleh karena itu, dalam penelitian tugas akhir ini akan dikembangkan model matematis untuk menentukan ukuran lot yang optimal dengan mengintegrasikan lot pemesanan bahan baku dari single supplier, lot produksi dari single manufacturer, dan lot pengiriman produk ke pembeli dengan mempertimbangkan adanya produk cacat dan backorder policy. Model matematis dikembangkan dengan memadukan penelitian Lee (2005) dan Wang et al (2007).

Dari hasil penelitian akan didapatkan formulasi matematis untuk menentukan joint economic lot size dengan mempertimbangkan adanya produk cacat dan backordering policy.

Model tersebut kemudian akan diuji dengan menggunakan contoh numerik sehingga dapat diketahui pengaruh produk cacat dan backordering policy terhadap total biaya.

Selanjutnya, dilakukan analisis sensitivitas untuk mengetahui pengaruh perubahan parameter terhadap model yang dihasilkan.

2. Metodologi Penelitian

Penelitian terdiri dari empat tahapan, yaitu tahap identifikasi dan perumusan masalah, tahap pembuatan model, tahap pengujian model, serta tahap analisis dan kesimpulan.

Tahap Identifikasi dan Perumusan Masalah Tahap preliminary study literature merupakan tahap awal dari penelitian ini. Tahap ini dilakukan dengan membaca berbagai jurnal internasional serta penelitian tugas akhir maupun thesis yang ada di jurusan Teknik Industri ITS. Ide awal dari penelitian ini adalah penentuan lot size. Ide ini kemudian dikembangkan menjadi suatu topik yang lebih spesifik. Jurnal terkait topik penentuan lot size didapatkan dari jurnal Lee tahun 2005 dengan judul a joint economic lot size model for raw material ordering, manufacturing setup, and finished goods delivering. Penelitian ini menggabungkan model Lee (2005) dengan Model Wang et al (2007) dengan judul optimal production lot sizing with rework, scrap rate, and service level constraint. Pengembangan model ini berjudul penentuan model joint economic lot size dengan mempertimbangkan produk cacat dan backorder.

3 Sebelumnya telah ada beberapa

penelitian di jurusan Teknik Industri ITS terkait joint economic lot size. Dari beberapa penelitian yang telah ada, maka peneliti berencana membuat suatu pengembangan model baru yang belum pernah ada sebelumnya. Setelah mendapatkan judul penelitian, maka tahap selanjutnya adalah menentukan permasalah yang perlu diselesaikan dari model tersebut.

Adapun permasalahan yang akan diselesaikan dalam penelitian ini adalah bagaimana menentukan ukuran lot optimal yang mengintegrasikan lot pemesanan bahan baku, lot produksi, dan lot pengiriman produk ke pembeli dengan mempertimbangkan adanya produk cacat dan backorder.

Tahap selanjutnya adalah tahap studi literatur, dimana pada tahapan ini dilakukan pencarian referensi yang akan mendukung jalannya penelitian. Dengan adanya studi literatur, diharapkan peneliti akan memiliki pedoman dalam menyelesaikan permasalahan dan mencapai tujuan penelitian. Literatur yang digunakan diantaranya adalah mengenai mengenai produk cacat , backorder, persediaan, model penentuan lot size gabungan pemasok, pemanufaktur, dan pembeli, model penentuan lot size yang mempertimbangkan rework, scrap rate, service level constraint.

Tahap penetapan tujuan penelitian dilakukan untuk merumuskan tujuan penelitian sehingga penyelesaian masalah dan pembahasan dalam penelitian akan menjadi fokus. Selain itu, perumusan tujuan juga dilakukan untuk menentukan dan merencanakan langkah-langkah yang harus dilakukan dalam penelitian. Tujuan dari penelitian ini adalah untuk menghasilkan model penentuan Joint Economic Lot Size dengan mempertimbangkan adanya produk cacat dan backordering policy.

Tahap terakhir adalah melakukan identifikasi komponen model. Komponen model yang ditentukan terdiri dari kriteria kinerja, variabel keputusan, parameter, serta batasan dan asumsi.

Tahap Pembuatan Model

Dalam tahap ini, terdapat dua model yang akan dirancang, yaitu model konseptual dan model matematis. Model konseptual dapat membantu dalam pembuatan model matematis sehingga lebih sistematis dan terstruktur. Hal ini dikarenakan model konseptual menggambarkan

sistem dan keterkaitan antar komponen- komponen yang ada di dalamnya. Model konseptual yang digunakan dalam penelitian ini adalah model influenced diagram.

Model matematis digunakan untuk membuat formulasi perhitungan dari kriteria kinerja yang telah didefinisikan sebelumnya, yaitu total cost. Total cost merupakan total dari komponen-komponen biaya yang terkait dengan sistem, diantaranya seperti, biaya pemesanan (order cost), biaya penyimpanan (holding cost), biaya setup,dll. Turunan dari total biaya akan menghasilkan formulasi matematis dari economic lot size.

Tahap Pengujian Model

Model matematis yang telah dihasilkan diuji dengan menggunakan contoh perhitungan dari hasil penelitian sebelumnya. Tujuan dari contoh perhitungan numerik ini adalah untuk membuktikan bahwa model yang dibuat lebih baik dari pada model sebelumnya dengan menghasilkan total cost yang lebih rendah.

Dalam tahap pengujian model, juga dilakukan uji konveksitas dan uji sensitivitas parameter.

Uji konveksitas bertujuan untuk membuktikan apakah nilai yang didapatkan dari fungsi matematis terletak dalam batas fungsi konveks.

Uji konveksitas dilakukan dengan melakukan tes diferensiasi kedua dari peramaan total biaya.

Apabila hasil diferensiasi tersebut lebih besar dari sama dengan nol maka fungsi tersebut merupakan fungsi konveks. Sedangkan uji sensitivitas digunakan untuk mengetahui perubahan hasil akhir yang diperoleh jika terjadi perubahan pada beberapa parameternya .

Tahap Analisis dan Kesimpulan

Tahap ini terdiri dari tahap analisis dan interpretasi model dan tahap kesimpulan dan saran. Pada tahap analisis dan interpretasi model, model yang telah dihasilkan dianalisis 3riteria kinerjanya sehingga dapat diketahui parameter apa yang mempengaruhinya. Tahap kesimpulan dan saran berisi kesimpulan akhir dari penelitian yang dilakukan. Kesimpulan digunakan untuk menjawab permasalahan yang telah didefinisikan. Tahap saran berisi masukan mengenai pengembangan model selanjutnya.

3. Deskripsi Model

Pemesanan bahan baku dilakukan beberapa kali untuk satu kali produksi, dimana ukuran lot pemesanan bahan baku . Pada

4 pemanufaktur, terdapat asumsi yakni adanya

produk cacat yang dihasilkan dalam proses produksi. Proses produksi dilakukan dengan production rate sebesar P. Persentase produk imperfect quality dinotasikan dengan x, dimana x merupakan variabel random yang berdistribusi uniform. Production rate P dapat dinyatakan dengan d = Px, dimana d adalah laju produksi produk cacat.

Kriteria kinerja pada penelitian ini adalah minimum total cost dari model yang akan dikembangkan. Oleh karena itu, minimum total cost menjadi fungsi tujuan dari model yang akan dikembangkan. Dalam model terdapat delapan jenis biaya yang akan diperhitungkan, yaitu biaya pemesanan produk pembeli, biaya penyimpanan produk pembeli, biaya pemesanan bahan baku, biaya penyimpanan bahan baku, biaya penyimpanan produk pemanufaktur, biaya setup produksi, biaya disposal, dan biaya backorder

Persam aan (4.1)

Setelah menentukan kriteria kinerja, langkah selanjutnya adalah menentukan variabel keputusan. Variabel keputusan dari model yang dikembangkan dalam penelitian ini terdiri dari empat variabel, yaitu:

Ukuran lot pemesanan produk oleh pembeli (Q)

Maksimum jumlah backorder yang diizinkan pemanfaktur (B)

Frekuensi pemesanan bahan baku (m)

Frekuensi pengiriman produk ke pembeli (n)

Notasi yang digunakan dalam penelitian ini adalah sebagai berikut :

D = jumlah permintaan produk (unit/unit waktu)

P = laju produksi (unit/ unit waktu)

d = laju produksi produk cacat (unit/ unit waktu)

x = persentase imperfect quality item yang dihasilkan, merupakan variabel random yang berdistribusi uniform

Q = ukuran lot pemesanan produk oleh pembeli (unit/order)

QM = ukuran lot produksi (unit/setup)

QR = ukuran lot pemesanan bahan baku (unit/order)

Cp = biaya pemesanan produk oleh pembeli (unit/order)

K = biaya setup produksi (unit/batch)

Cr = biaya pemesanan bahan baku (unit/order) hB = biaya penyimpanan produk oleh pembeli

($/unit/ unit waktu)

hM = biaya penyimpanan produk pemanufaktur ($/unit/ unit waktu)

hR = biaya penyimpanan bahan baku ($/unit/

unit waktu)

B = jumlah maksimum backorder (unit) b = biaya backorder ($/unit/ unit waktu) n = frekuensi pengiriman produk ke pembeli m = frekuensi pemesanan bahan baku

f = faktor konversi dari bahan baku menjadi produk jadi

S = biaya disposal ($/unit/ unit waktu)

4. Model Matematis

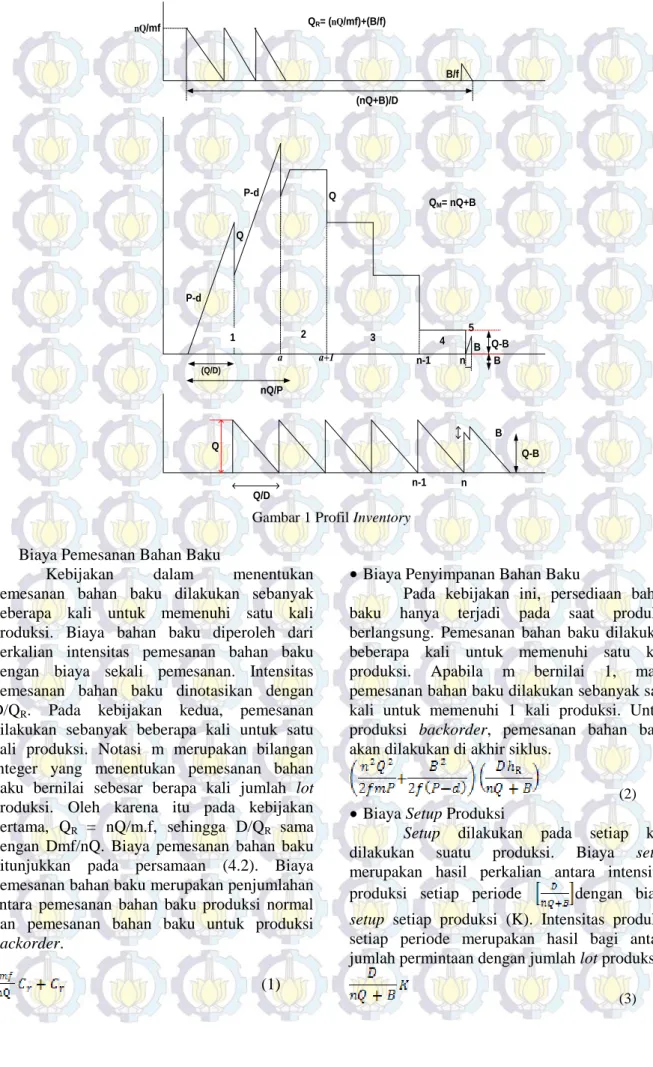

Profil inventory dari model yang dikembangkan ditunjukkan pada gambar 1.

Profil inventory tersebut akan dijadikan acuan dalam membuat formulasi matematis.

Minimum Total Cost = biaya pemesanan produk

pembeli + biaya penyimpanan produk pembeli + biaya pemesanan bahan baku + biaya penyimpanan bahan baku + biaya setup produksi +biaya penyimpanan produk pemanufaktur + biaya backorder +biaya disposal

5

Q

Q/D

(nQ+B)/D nQ/mf

Q

Q-B

a n-1 n

P-d

P-d

a+1 B

1 2 3 4

5

B Q

nQ/P (Q/D)

Q-B B

n n-1

B/f

QM= nQ+B QR= (nQ/mf)+(B/f)

Gambar 1 Profil Inventory

Biaya Pemesanan Bahan Baku

Kebijakan dalam menentukan pemesanan bahan baku dilakukan sebanyak beberapa kali untuk memenuhi satu kali produksi. Biaya bahan baku diperoleh dari perkalian intensitas pemesanan bahan baku dengan biaya sekali pemesanan. Intensitas pemesanan bahan baku dinotasikan dengan D/QR. Pada kebijakan kedua, pemesanan dilakukan sebanyak beberapa kali untuk satu kali produksi. Notasi m merupakan bilangan integer yang menentukan pemesanan bahan baku bernilai sebesar berapa kali jumlah lot produksi. Oleh karena itu pada kebijakan pertama, QR = nQ/m.f, sehingga D/QR sama dengan Dmf/nQ. Biaya pemesanan bahan baku ditunjukkan pada persamaan (4.2). Biaya pemesanan bahan baku merupakan penjumlahan antara pemesanan bahan baku produksi normal dan pemesanan bahan baku untuk produksi backorder.

(1)

Biaya Penyimpanan Bahan Baku

Pada kebijakan ini, persediaan bahan baku hanya terjadi pada saat produksi berlangsung. Pemesanan bahan baku dilakukan beberapa kali untuk memenuhi satu kali produksi. Apabila m bernilai 1, maka pemesanan bahan baku dilakukan sebanyak satu kali untuk memenuhi 1 kali produksi. Untuk produksi backorder, pemesanan bahan baku akan dilakukan di akhir siklus.

(2) Biaya Setup Produksi

Setup dilakukan pada setiap kali dilakukan suatu produksi. Biaya setup merupakan hasil perkalian antara intensitas produksi setiap periode dengan biaya setup setiap produksi (K). Intensitas produksi setiap periode merupakan hasil bagi antara jumlah permintaan dengan jumlah lot produksi.

(3)

6 Biaya Penyimpanan Produk

Terdapat 5 area dalam profil inventory peroduk pemanufaktur. Luas kelima area tersebut akan dijumlahkan. Setelah itu untuk mendapatkan rata-rata jumlah inventory pemanufaktur, maka jumlah luas area tersebut akan dibagi dengan cycle length.

(4)

Biaya Backorder

Biaya backorder diperoleh dari rata-rata jumlah backorder dikalikan dengan biaya backorder per unit (b). Rata-rata jumlah backorder diperoleh dari luas area backorder dibagi dengan panjang siklus pemanufaktur

.

(5) Biaya Disposal

Biaya disposal merupakan suatu biaya yang timbul karena adanya produk cacat. Produk cacat diasumsikan sebagai produk scrap, yakni produk cacat yang tidak dapat diperbaiki atau diproses ulang. Biaya produk scrap dapat dihitung dengan mengalikan jumlah produk cacat dikalikan dengan biaya disposal. Jumlah produk cacat dapat dihitung dengan mengalikan jumlah lot produksi dengan persentase produk cacat.

(6) Biaya Pemesanan Produk

Biaya yang dibutuhkan untuk pemesanan produk didapatkan dari hasil perkalian antara intensitas pemesanan produk dengan biaya pemesanan. Intensitas pemesanan didapatkan dari hasil bagi antara jumlah permintaan (D) dengan jumlah lot (Q).

(7) Biaya Penyimpanan Produk

Rata-rata inventory pembeli didapatkan dari hasil pembagian antara jumlah seluruh luas segitiga dengan cycle time. Pengiriman sebesar Q berlangsung sebanyak (n-1) kali, setelah itu pengiriman dilakukan sebanyak Q-B yang akan disimpan selama periode produksi backorder . Setelah itu dilakukan pengiriman produk ke pembeli sebanyak B. Biaya penyimpanan produk pembeli merupakan hasil perkalian

antara rata-rata inventory pembeli dengan biaya penyimpanan produk per unit (hB).

(8) Persamaan di atas kemudian dijumlahkan sehingga diperoleh persamaan total biaya seperti yang ditunjukkan pada persamaan (9)

(9) Pada model yang dikembangkan, terdapat tiga variabel keputusan yang dicari, yaitu m, n, dan Q. Untuk menentukan nilai m dan n yang akan memberikan total biaya optimal, maka dilakukan iterasi mulai m=i dan n=j. Sedangkan variabel keputusan Q dan B dicari dengan melakukan penurunan persamaan total biaya.

Variabel keputusan Q ditunjukkan pada persamaan (10) sedangkan variabel keputusan B ditunjukkan pada persamaan (11).

(10)

(11)

Untuk membuktikan apakah solusi yang dihasilkan oleh model berada dalam batas konveks, maka dilakukan uji konveksitas dengan melakukan penurunan persamaan total biaya. Apabila hasil deferensiasi tersebut lebih besar dari nol, maka fungsi tersebut merupakan fungsi konveks.

7 (12)

Dari persamaan (12) dapat diketahui bahwa tidak terdapat faktor yang menyebabkan nilai pada fungsi tersebut menjadi negatif karena nilai D, f, m, CR, Cp, K, P, n, Q, dan d bernilai positif. Selain itu dapat dilihat bahwa fungsi matematis pada total biaya merupakan fungsi penjumlahan. Fungsi matematis menghasilkan nilai positif, hal ini menunjukkan bahwa persamaan total biaya memiliki titik minimum.

5. Contoh Numerik

Sebelum diberikan contoh perhitungan matematis, pada bagian ini akan dijelaskan mengenai langkah-langkah perhitungan yang digunakan dalam mencari titik optimal.

Langkah-langkah perhitungan tersebut adalah sebagai berikut :

Langkah 1 :

Menetapkan nilai m=1 dan n=1.

Langkah 2 :

Menghitung nilai Q dengan menggunakan persamaan (10). Apabila Q bernilai tidak integer, maka dilakukan pembulatan.

Langkah 3:

Menghitung nilai B dengan menggunakan persamaan (11). Apabila B bernilai tidak integer, maka dilakukan pembulatan.

Langkah 4 :

Menghitung total biaya (TC) untuk m=1 dan n=1 dengan menggunakan persamaan (9).

Kemudian nilai TC dibandingkan dengan nilai TC yang didapatkan dari iterasi sebelumnya.

Apabila nilai TC saat m=i dan n=j lebih besar dari pada nilai TC saat m=i dan n=j-1, maka perhitungan dilanjutkan ke langkah 6. Selain itu perhitungan juga dilanjutkan ke langkah 6 apabila nilai TC tiak feasible. Apabila nilai TC ketika m=i dan n=j lebih rendah dari pada nilai TC ketika m=i dan n=j-1, maka perhitungan dilanjutkan ke langkah 5.

Langkah 5 :

Menentukan nilai n=j+1 untuk iterasi baru.

Setelah itu mengulangi perhitungan pada langkah 2,3, dan 4.

Langkah 6 :

Menentukan nilai m baru, yaitu m=i+1 dan menentukan nilai n=1. Kemudian mengulangi perhitungan pada langkah 2 hingga langkah 5.

Langkah 7 :

Menentukan nilai m, n, Q, dan B yang memberikan nilai TC terendah pada masing- masing kebijakan.

Langkah 8 :

Menghitung nilai QM dan QR, dimana QM = nQ+B dan QR = .

Contoh numerik dalam penelitian ini mengambil nilai dari parameter yang terdapat pada Jurnal Lee (2005) Jurnal Wang, Ting, Peter (2007). Berikut ini adalah nilai dari parameter yang digunakan:

D = 1000 unit/tahun P = 3200 (unit/tahun)

x = Merupakan distribusi uniform dengan interval [Xl, Xu]= [0, 0.1]

Cp = 25$/ pemesanan K = 400$/setup Cr = 2500$/pemesanan hB = 25$/unit

hM = 20$/unit hR = 10$/unit b = 7$/unit f = 0.8 S = 10$/unit

Berdasarkan contoh numerik di atas, didapatkan nilai variabel keputusan yang akan memberikan biaya optimal adalah m=1, n=14, Q=27, dan B = 19. Total biaya yang dihasilkan adalah $13400. Selanjutnya dilakukan perhitungan pada Qm dan Qr sehingga didapatkan nilai QM=397 dan QR=497.

6. Analisis dan Interpretasi Model

Bagian ini berisikan analisis model yang dibuat. Dilakukan analisis sensitivitas dengan melakukan perubahan pada parameter persentase probabilitas produk cacat, holding cost produk dan bahan baku, setup cost, dan order cost bahan baku, biaya backorder. Selain itu, juga dilakukan perbandingan antara model eksisting dengan model yang dikembangkan.

Pengaruh Persentase Probabilitas Produk Cacat

Perubahan interval distribusi produk cacat sebesar [0,0.05] mengakibatkan total biaya mengalami kenaikan sebesar 1.51%. Apabila interval distribusi produk cacat berubah menjadi [0, 0.2] maka total biaya akan mengalami penurunan sebesar 2.67%. Sedangkan jika

8 interval distribusi produk cacat berubah menjadi

[0, 0.4] maka total biaya akan mengalami penurunan sebesar 6.67%. Apabila interval distribusi produk cacat berubah menjadi [0,0]

atau tidak terdapat produk cacat maka total biaya akan semakin besar. Hal ini menunjukkan bahwa semakin besar interval distribusi produk cacat maka persentase produk cacat akan meningkat. Hal ini mengakibatkan total biaya akan semakin rendah.

Terdapat delapan biaya, yaitu biaya pemesanan bahan baku (C1), biaya penyimpanan bahan baku (C2), biaya setup produksi (C3), biaya penyimpanan produk pemanufaktur(C4), biaya backorder (C5), biaya penyimpanan produk pembeli (C6), biaya pemesanan produk pembeli (C7), dan biaya disposal karena produk cacat (C8). Semakin besar interval distribusi produk cacat maka biaya biaya penyimpanan bahan baku, biaya backorder, biaya pemesanan produk pembeli, dan biaya disposal karena produk cacat akan meningkat sementara biaya lain akan menurun.

Semakin besar interval distribusi produk cacat akan menurunkan total biaya, karena biaya penyimpanan produk pemanufaktur mengalami penurunan. Hal ini berarti bahwa semakin sedikit produk yang disimpan oleh pemanufaktur dikarenakan terjadi backorder sejumlah produk cacat. Kenaikan biaya backorder tidak sebanding dengan biaya penyimpanan produk pemanufaktur. Oleh sebab itu semakin banyak produk cacat, maka jumlah backorder akan semakin besar dan akan menghasilkan total biaya yang lebih rendah.

Pengaruh Biaya Simpan Produk

Penurunan biaya simpan produk pemanufaktur sebesar 75% mengakibatkan total biaya mengalami penurunan sebesar 18.73%.

Apabila biaya simpan produk pemanufaktur dinaikkan sebesar 150% maka total biaya akan meningkat sebesar 29.32%. Sedangkan apabila biaya simpan produk pemanufaktur dinaikkan sebesar 400% maka total biaya mengalami kenaikan sebesar 66.5% . Ketika biaya simpan produk pemanufaktur dinaikkan menjadi 100$

maka frekuensi pengiriman dilakukan sebanyak 13, namun apabila biaya simpan produk pemanufaktur dinaikkan diturunkan menjadi 5$, maka frekuensi pengiriman produk ke pembeli dilakukan sebanyak 16 kali. Semakin rendah biaya simpan produk pemanufaktur, maka

ukuran lot produksi akan semakin besar. Akan tetapi jumlah backorder juga akan meningkat.

Hal ini akan mengakibatkan total biaya simpan pemanufaktur akan berkurang dan akan menyebabkan total biaya akan berkurang pula.

Penurunan 50% akan mengakibatkan total biaya mengalami penurunan sebesar 3.36%.

Apabila penurunan biaya simpan bahan baku meningkat 400% maka total biaya akan mengalami peningkatan sebesar 23.06%.

Namun jika biaya simpan bahan baku meningkat sebesar 900% maka total biaya akan mengalami peningkatan sebesar 46.09%. Hal ini berarti bahwa perubahan parameter biaya simpan bahan baku dan biaya simpan produk pemanufaktur memberikan dampak yang cukup besar terhadap total biaya.

Pengaruh Setup Cost

Apabila biaya setup produksi dinaikkan sebesar 150%, maka biaya total akan mengalami peningkatan sebesar 8.01%. Akan tetapi apabila biaya setup produksi diturunkan sebesar 93.75%

maka biaya total akan mengalami penurunan sebesar 5.51%. Sedangkan apabila biaya setup produksi diturunkan sebesar 75% maka biaya total akan mengalami penuruan sebesar 4.37%.

Hal ini berarti bahwa penurunan biaya setup produksi yang cukup besar membawa dampak yang kecil terhadap total biaya.

Pengaruh Biaya Pemesanan Bahan Baku Penurunan biaya pemesanan bahan baku sebesar 99% mengakibatkan total biaya mengalami penurunan sebesar 60%. Apabila penurunan biaya pemesanan bahan baku mengalami penurunan sebesar 96% maka total biaya akan mengalami penurunan sebesar 57.42%. Namun apabila biaya pemesanan bahan baku dinaikkan sebesar 100% akan mengakibatkan total biaya meningkat sebesar 43.83%. Penurunan biaya yang cukup besar berpengaruh terhadap total biaya yakni sebesar kurang lebih 50%. Hal ini menunjukkan bahwa perubahan parameter biaya pemesanan bahan baku berpengaruh secara signifikan terhadap total biaya. Perubahan nilai biaya pemesanan bahan baku tidak memberikan perubahan terhadap nilai m, dimana nilai m tetap berjumlah 1, yakni pemesanan dilakukan sebanyak 1 kali untuk satu kali proses produksi.

Pengaruh Biaya Backorder

9 Penurunan biaya backorder sebesar

57.14% mengakibatkan total biaya mengalami penurunan sebesar 0.011%. Apabila biaya backorder mengalami kenaikan sebesar 200%, maka total biaya akan mengalami kenaikan sebesar 0.04%. Sedangkan apabila biaya backorder mengalami kenaikan sebesar 900%

maka total biaya akan mengalami kenaikan sebesar 0.18%. Hal ini menunjukkan bahwa perubahan parameter biaya backorder tidak berpengaruh secara signifikan terhadap total biaya. Hal ini dapat disebabkan karena besarnya backorder tidak sebanding dengan besarnya ukuran lot produksi. Perubahan parameter biaya backorder juga tidak terlalu berpengaruh terhadap frekuensi pengiriman produk ke pembeli, ukuran pengiriman produk ke pembeli, dan jumlah backorder.

Perbandingan Model Eksisting dengan Model yang Dikembangkan

Model yang dikembangkan pada penelitian ini merujuk pada penelitian dua penelitian sebelumnya, yakni penelitian Lee (2005) dan penelitian Wang, Peter, dan Ting (2007). Penelitian Lee menghasilkan persamaan matematis untuk menentukan jont economic lot size, dimana semua produk memiliki kualitas yang sama, tidak terdapat produk cacat. Dalam penelitian tersebut, total biaya minimum yang dihasilkan berjumlah 4528.27$. Dengan menggunkan parameter yang sama dengan penelitian Lee dan beberapa parameter tambahan lainnya seperti adanya jumlah produk cacat, biaya yang timbul karena adanya produk cacat, dan biaya backorder, maka pada penelitian ini dihasilkan total biaya sejumlah 13400$. Total biaya yang dihasilkan pada kedua penelitian ini memiliki perbedaan yang cukup besar. Dengan adanya pertimbangan besarnya produk cacat, biaya disposal karena produk cacat dan biaya yang timbul karena terjadi backorder, total biaya meningkat sebesar 3 kali lipat.

Model yang dihasilkan pada penelitian Wang et al (2007) merupakan pengembangan model dari EPQ (Economic Production Quantity). Penelitian ini memiliki pertimbangan adanya produk cacat, backorder, proses rework dan service level. Penelitian ini menghasilkan persamaan matematis yang digunakan untuk menentukan ukuran produksi yang optimum, jumlah backorder yang optimum, serta biaya

backorder per unit yang dapat mememenuhi service level yang diinginkan. Nilai optmal yang didapatkan pada penelitian Wang et al (2007) tidak dapat dibandingkan dengan nilai optimal yang didapatkan pada penelitian ini. Hal ini disebabkan karena penelitian ini memiliki asumsi yang berbeda. Penelitian ini tidak hanya mempertimbangkan inventory pada pemanufaktur saja tetapi juga inventory bahan baku serta inventory produk pembeli.

7. Kesimpulan dan Saran

Dari penelitian yang telah dilakukan, didapatkan beberapa kesimpulan. Model yang dikembangkan dalam penelitian ini adalah model penentuan ukuran lot dengan mempertimbangkan adanya produk cacat dan backordering policy. Adanya pertimbangan produk cacat dan backordering policy akan meningkatkan total biaya, akan tetapi semakin banyak produk cacat maka jumlah backorder akan semakin besar sehingga total biaya akan mengalami penurunan.Penelitian ini berlaku apabila biaya simpan pemanufaktur bernilai lebih besar dari biaya backorder. Perubahan parameter biaya simpan produk pemanufaktur, bahan baku, dan biaya pemesanan bahan baku berdampak signifikan terhadap total biaya.

Model yang dibuat saat ini mempertimbangkan adanya produk cacat dan backordering policy. Untuk penelitian selanjutnya, model yang sudah ada dapat dikembangkan, misalnya dengan menambahkan adanya proses rework terhadap produk cacat.

8. Daftar Pustaka

Evans J, Lindsay W. 2007. An Introduction to Six Sigma & Process Improvement.

Jakarta: Salemba Empat.

Goyal S, Gupta Y. 1992. Integrated inventory models: the buyer-vendor coordination.

European Journal of Operational Research 46(2), 216-219. Elsevier.

Hall ,J. 2007. Sistem Informasi Akuntansi Edisi Empat. Jakarta: Salemba Empat.

Hayek P, Salameh M. 2001. Production Lot Sizing With The Reworking of Imperfect Quality Items Produced. Production Planning and Control 12, 84-590.

Elsevier.

Jamal A, Sarker B, Mondal S. 2004. Optimal manufacturing batch size with rework

10 process at a single-stage production

sistem. Computer & Industrial Engineering 47, 77-89. Elsevier.

Jauhari, W. 2007. Model Penentuan Lot Gabungan Pemasok-Pembeli dengan Permintaan Probabilistik. Surabaya : Thesis Teknik Industri ITS, Institut Teknologi Sepuluh Nopember.

Jauhari W, Pujawan I N, Wiratno S E. 2009.

Model Joint Economic Lot Size pada Kasus Pemasok Pembeli dengan Permintaan Probabilistik. Jurnal Teknik Industri

Lee, W. 2005. A joint economic lot size model for raw material ordering, manufacturing setup, and finished goods delivering. International Journal of Management Science. Omega 33, 163-174. Elsevier.

Mursiyah, A. 2007. Model Penentuan Ukuran Lot gabungan Pemasok-Pemanufaktur- Pembeli dengan Mengontrol Lead Time pada Pengiriman Sama. Surabaya : Tugas Akhir Teknik Industri ITS, Institut Teknologi Sepuluh Nopember.

Nasution, A. 2003. Perencanaan &

Pengendalian Produksi. Surabaya : Guna Widya.

Nurshanti, I. 2009. Pengembangan Model Joint Economic Lot Sizing pada Pull dan Push dengan Remanufakturing.

Surabaya : Tugas Akhir Teknik Industri ITS, Institut Teknologi Sepuluh Nopember.

Nurzaman, N. 2008. Model Penentuan Ukuran Lot Gabungan Pemasok-Pemanufaktur- Pembeli dengan Mempertimbangkan Proses Produksi yang Tidak Sempurna.

Surabaya: Tugas Akhir Teknik Industri ITS, Institut Teknologi Sepuluh Nopember.

Pujawan, I N. 2005. Supply Chain Management.

Surabaya : Guna Widya.

Rachman, A. 2009. Model Penentuan Ukuran Lot Gabungan Ekonomis Pemasok- Pemanufaktur-Pembeli dengan Mengontrol Lead Time pada Ukuran Pengiriman Sama dan Berbeda.

Surabaya : Tugas Akhir Teknik Industri ITS, Institut Teknologi Sepuluh Nopember.

Rachmania, R. 2010. Pengembangan model joint economic lot size dengan mempertimbngkan adanya imperfect quality product dan inspection error.

Surabaya : Tugas Akhir Teknik Industri ITS, Institut Teknologi Sepuluh Nopember.

Ross S. 2002. A First Course in Probability, Sixth Edition. Prentice-Hall: New Jersey.

Sana S. 2010. An Economic Production Lot Size Model In An Imperfect Production System. European Journal of Operation Research 20, 158-170. Elsevier.

Sari, D. 2008. Optimasi Joint economic lot size dalam Sistem Persediaan Supplier- Buyer Ketika Terdapat Penawaran Decremental Temporary Discount.

Surabaya : Thesis Teknik Industri ITS, Institut Teknologi Sepuluh Nopember.

Tersine, R J. 1994. Principles of inventory and materials management, Fourth Edition.

New Jersey : Prentice-Hall, Inc.

Wang S, Ting C, Peter Y. 2007. Optimal production lot sizing with rework, scrap rate, and service level constraint.

Mathematical and computer modeling 46, 535-549, Elsevier.

Wee H, Yu J, Chen M. 2007. Optimal inventory Model for Itemwith Imperfect Quality and Shortage Backordering. The international Journal of Management Science. Omega 35, 7-11. Elsevier.