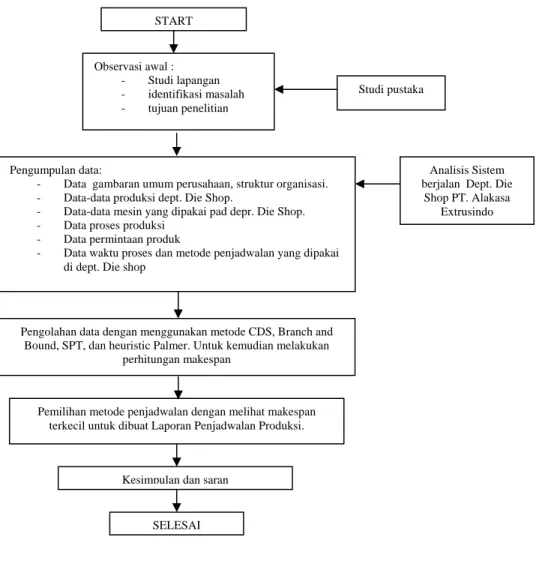

Pemecahan masalah dalam penyusunan skripsi mempunyai beberapa tahapan penelitian yang digunakan. Tahapan tersebut di tuangkan dalam bentuk diagram alir pemecahan masalah yang terdapat pada Gambar 3.1 berikut ini:

Gambar 3.1 Diagram alir metodologi pemecahan masalah

Studi pustaka START

Observasi awal : - Studi lapangan - identifikasi masalah - tujuan penelitian

Pengumpulan data:

- Data gambaran umum perusahaan, struktur organisasi.

- Data-data produksi dept. Die Shop.

- Data-data mesin yang dipakai pad depr. Die Shop.

- Data proses produksi - Data permintaan produk

- Data waktu proses dan metode penjadwalan yang dipakai di dept. Die shop

Pengolahan data dengan menggunakan metode CDS, Branch and Bound, SPT, dan heuristic Palmer. Untuk kemudian melakukan

perhitungan makespan

Pemilihan metode penjadwalan dengan melihat makespan terkecil untuk dibuat Laporan Penjadwalan Produksi.

Kesimpulan dan saran

SELESAI

Analisis Sistem berjalan Dept. Die

Shop PT. Alakasa Extrusindo

Untuk memperjelas keterangan yang ada pada Gambar 3.1 diatas, berikut adalah penjelasan dari Gambar tersebut:

1. Observasi awal

Merupakan penelitian pendahuluan yang bertujuan untuk mengetahui situasi dan keadaan perusahaan secara lengkap. Tahapan ini merupakan survey untuk melihat kegiatan-kegiatan yang dilakukan di perusahaan dan pengumpulan informasi yang berkaitan dengan perusahaan secara menyeluruh, pengumpulan informasi tersebut dilakukan dengan teknik wawancara kepada pekerja, staff dan manajer perusahaan yang terkait dengan kegiatan produksi. Observasi awal ini meliputi:

- Studi Lapangan

Melakukan pengamatan di lapangan untk melihat keadaan baik fisik maupun cara kerja dari PT. Alaksa Extrusindo.

- Identifikasi Masalah

Pada tahap ini akan di lakukan pengidentifikasian terhadap permasalahan yang dihadapi oleh perusahaan, setelah melakukan wawancara dengan para karyawan dapat disimpulkan bahwa departemen Die Shop mempunyai kendala dalam melakukan penghematan waktu kerja, mengingat keputusan dari pihak manajemen perusahaan yang akan melakukan penghematan biaya operasional perusahaan karena kenaikan harga bahan baku dan energi, sedangkan order bertambah banyak, saat ini departemen Die Shop

mempunyai keinginan untuk mencari metode penjadwalan produksi yang terbaik untuk menggantikan metode mereka yang lama

- Tujuan penelitian.

Adapun tujuan yang ingin dicapai dalam penyususnan skripsi ini adalah untuk mengusulkan suatu metode penjadwalan produksi dengan menggunakan metode CDS, SPT, Branch and Bound, dan Palmer untuk mengurangi makespan pada departemen Die Shop PT. Alakasa Extrusindo.

2. Analisis sistem berjalan pada departemen Die Shop PT. Alakasa Extrusindo Melakukan analisa sistem berjalan di departemen Die Shop PT. Alakasa Extrusindo. Analisa ini dilakukan untuk mengetahui metode yang digunakan pada departemen Die Shop guna dijadikan pembanding terhadap metode usulan dalam skripsi ini yaitu SPT, Branch And Bound, Palmer, dan CDS. Metode yang dipakai oleh departemen Die Shop ini adalah metode FCFS (First Come First Serve).

3. Studi kepustakaan

Studi pustaka merupakan pencarian teori-teori yang terkait dengan topik skripsi yang digunakan sebagai acuan untuk menentukan tahapan penyelesaian masalah, penggunaan referensi yang sesuai dengan masalah yang dibahas dalam skripsi berguna untuk memberikan solusi yang tepat memecahkan permasalahan yang terdapat dalam perusahaan.

4. Pengumpulan data.

Langkah selanjutnya adalah melakukan pengumpulan data, Pengumpulan data dilakukan dengan mengumpulkan informasi seputar Perusahaan dan data dari departemen die Shop yang berupa:

• Data gambaran umum perusahaan, struktur organisasi.

• Data-data produksi dept. Die Shop.

• Data-data mesin yang dipakai pad dept. Die Shop.

• Data proses produksi

• Data permintaan produk

• Data waktu proses dan metode penjadwlan yang dipakai di dept. Die shop 5. Pengolahan data.

Setelah data-data telah didapat maka tahap selanjutnya adalah dengan melakukan pengolahan data dengan menggunakan metode penjadwalan Branch and Bound, SPT, CDS, dan heuristic palmer. Langkah-langkah pengerjaan dalam perhitungan urutan penjadwalan ini adalah sebagai berikut:

• Metode Branch And Bound

1. Tentukan waktu penyelesaian untuk mesin pertama, yang dilambangkan dengan q1 untuk setiap job.

2. Tentukan juga waktu penyelesaian untuk mesin berikutnya (dengan menambahkan q1 dengan waktu proses berikutnya) yang dapat dituliskan sebagai berikut :

q2 = q1 + t2 atau q2 = t1 + t2

3. Selanjutnya penentuan batas bawah pertama (b1), dengan rumus (2.2).

4. Penentuan batas bawah kedua (b2) dilakukan dengan rumus (2.3).

5. lakukan penentuan batas bawah (bm) sampai dengan m = jumlah mesin.

6. Setelah didapat semua batas bawahnya, dilakukan pemilihan batas bawah terbesar (maksimal) dengan menggunakan rumus (2.5).

7. Setelah menemukan batas bawah terbesar, maka untuk selanjutnya akan dilakukan pemilihan batas bawah paling minimal dari yang maksimal tersebut.

8. Dilakukan iterasi terhadap batas bawah yang ada untuk setiap pekerjaan dan penjadwalan dimulai dari batas bawah yang terkecil.

• Metode Heuristic Palmer

1. Tentukan slope Index pada tiap job (Sj) dengan menggunakan rumus (2.6) 2. Untuk kemudian tentukan urutan penjadwalan dengan mengunakan urutan

berdasarkan aturan (2.7)

• Metode CDS

1. Pertimbangkan hanya mesin pertama dan mesin terakhir. Pecahkan masalah penjadwalan dengan aturan Johnson, kemudian hitung makespannya.

2. Buat pseudo processor dengan aturan (2.8) kemudian pecahkan penjadwalan dengan aturan Johnson, lalu hitung makespannya.

3. Buat dua pseudo processor berikutnya dengan rumus yang sama (2.8) 4. Pecahkan masalah penjadwalan dengan aturan Johnson, kemudian hitung

makespannya.

5. Teruskan membuat pseudo processor hingga m-1 processor. Untuk pemecahan terakhir.

6. Untuk setiap kali pemecahan penjadwalan, hitung makespannya. Pilih solusi dengan makespan terkecil.

• Metode SPT

1. Jumlahkan semua waktu operasi dari tiap-tiap job.

2. Setelah mendapatkan jumlah dari tiap-tiap job urutkan job yan gakan di produksi dengan melihat urutan dari total waktu proses yang paling pendek, lihat aturan (2.9).

Setelah melakukan perhitungan untuk menentukan urutan produksi dengan menggunkan metode-metode di atas kemudian dilakukan perhitungan maskespan.

6. Penentuan metode terbaik.

Dengan melihat hasil makespan dari metode-metode diatas, metode dengan nilai makespan paling kecil merupakan metode pernjadwalan produksi yang dipilih dan paling minimum.

7. Kesimpulan dan Saran.

Akhirnya akan dilakukan penyimpulan mengenai masalah dan pemecahan masalah yang telah dilakukan sebelumnya, serta saran-saran yang sekiranya beramanfaat.

3.1 Ukuran Kinerja

Beberapa ukuran kinerja yang dari pelaksanaan yang dilakukan dalam pelaksanaan skripsi adalah sebagai berikut:

Makespan

Adalah jangka waktu penyelesaian suatu penjadwalan yang merupakan jumlah seluruh waktu proses. Dengan meminimasi makespan bertujuan melakukan penyelesaian pekerjan secepatnya namun tanpa mengurangi dari kegunaan alat ataupun mesin yang dipakai untuk berproduksi, dan tetap menjaga kualitas dari produk yang diproduksi.

Jumlah pekerja dan mesin menganggur

Dengan berbagai metode yang digunakan dapat meminimasi jumlah pekerja dan mesin yang menganggur, dalam hal ini bukannya untuk memaksa pekerja atau mesin untuk bekerja secara terus menerus namun sekedar untuk memberdayakan sumber daya yang ada dalam perusahaan saja.

Meminimasi jumlah Job yang terlambat

Berusaha untuk memberikan pesanan kepada pemesan sesuai dengan waktu yang ditentukan sehingga pelanggan akan merasa puas dan perusahaan akan lebih efektif.

Rata – rata keterlambatan

Meminimasi rata-rata keterlambatan berarti akan meminimasi dari maksimum rata-rata keterlambatan.

3.2 Teknik Pengumpulan Data

Dalam penyusunan skripsi dilakukan beberapa teknik pengumpulan data-data di perusahaan PT. Alakasa Extusindo antara lain yaitu:

1. Studi literatur dan kepustakaan

Diperolehnya data-data dengan mempelajari dari literatur-literatur disamping membaca dari sumber-sumber lain yang terdapat di perpustakaan dan melalui internet guna memecahkan dan menyelesaikan masalah serta menyusun landasan teori yang akan dibahas, sehingga akan didapat data secara teoritis yang lengkap.

2. Metode penelitian lapangan

Observasi langsung

Dilakukannya pengamatan secara langsung terhadap cara kerja di PT. Alakasa Extrusindo, yaitu dengan mempelajari metode yanng dipakai dalam melakukan penjadwalan pada departemen Die Shop di PT. Alaksa Extrusindo,

selain itu juga dilakukan pencatatan data-data yang dianggap penting dan proses permesinan produk dari dies yang di buat oleh departemen Die Shop.

Wawancara

Guna mendapatkan data yang langsung dan akurat maka dilakukan tanya jawab langsung kepada staf-staf dari bagian Die Shop dan departemen yang terkait di PT. Alaksa Extrusindo dalam upaya untuk mendapatkan penjelsan yang akurat dari permasalahan yang di bahas dalam penyusunan skripsi ini.

3.3 Analisis Sistem Berjalan

Setelah di pelajari dalam penjadwalan produksi yang dilakukan pada departemen Die Shop di PT. Alakasa Extrusindo dalam pembuatan cetakan profil alumunium ditemukan metode penjadwalan FCFS (first come first serve) dimana dalam penjadwalan produksinya pesanan yang paling awal datang akan paling awal juga dikerjakan.

Perusahaan dalam menerima pesanan selalu memperhatikan beberapa hal yaitu memperhatikan jenis bentuk cetakan yang dipesan serta batas waktu yang diberikan oleh konsumen.

Setelah perusahaan menerima pesanan dari konsumen kemudian departemen Die Shop akan menyesuaikan dengan kapasitas terpasang dan dilakukan penetapan standar waktu proses, untuk selanjutnya dilakukan pemrosesan.

Dalam penetapan standar waktu proses dilakukan dengan melihat pesanan- pesanan terdahulu sebagai acuan dan pembanding.

Pembuatan dies di Departemen Die Shop PT. Alaksa Extrusindo terdapat dua jenis cetakan yaitu jenis Solid dan Hollow, yang pertama jenis Hollow adalah jenis cetakan yang mempunyai akurasi lebih tinggi karena bentuk profilnya sangat rumit jika dibandingkan tipe Solid yang lebih sederhana.

Dalam pembuatan cetakan ini (dies) ini, material yang digunakan adalah baja paduan panas (HI3), material jenis ini didatangkan dari perusahaan pemasok yang khusus mensuplai material sebagai bahan baku cetakan.

Berikut ini adalah proses-proses yang dilakukan pada departemen die shop PT.

Alakasa Extrusindo:

1. Cutting atau sawing

Pada tahap pemotongan ini. bahan baku cetakan masih berbentuk gelondongan (berbentuk silinder/'die blank) dipotong sesuai dengan kebutuhan. Pemotongan dilakukan dengan menggunakan gergaji dimana pisau gergaji bergerak secara rotasi, penggergajian ini dilakukan oleh sebuah mesin gergaji yang bekerja secara otomatis.

2. l.athe

Pada tahap ini, bahan yang telah dipotong dan sesuai ukuran yang diinginkan bahan cetakan ini dibawa ke mesin bubut untuk dibubut. Tahap ini dilakukan untuk mendapatkan diameter cetakan yang lebih presisi dan untuk menyempurnakan permukaan bahan baku cetakan.

3. Marking (penggambaran)

Pada tahap ini, bahan baku yang telah dibubut digambar dengan menggunakan metode penggoresan pada benda kerja. Hal-hal yang dilakukan pada tahap ini, yaitu benda kerja yang telah selesai dibubut, diletakan pada sebuah meja gambar dan kemudian digambar dengan metode penggoresan yang disesuaikan dengan bentuk dan ukuran benda kerja yang didinginkan customer. Penggoresan dilakukan dengan penggores yang berbentuk pahat, yang terbuat dari baja karbon. Pada tahap marking ini juga berlaku toleransi – toleransi ukuran antara lain: Standard lnternasional, Australian Standard, dan Japan lnternasional Standard. Bersamaan dengan itu pengeboran dilakukan terhadap benda kerja yang hanya memerlukan satu pengerjaan pengeboran sesuai pada gambar kerja.

4. Milling

Pada tahap ini, dilakukan apabila benda kerja memerlukan pengfreisan pada gambar kerjanya, pengefreisan dilakukan untuk membentuk profil pada cetakan.

5. MCCT

Tujuan Tahap MCCT ini adalah untuk mengurangi pekerjaan pada bagian marking. drilling, dan milling karena dilakukan dengan menggunakan mesin CNC. Hal ini juga dilakukan untuk mempercepat proses pengerjaan tetapi karena mesin CNC yang dimiliki PT. Alakasa Exstrusindo hanya dua buah mesin, rnaka untuk proses marking. drilling, dan milling juga tetap dilakukan hal ini untuk membantu proses pembuatan dies.

6. Grinding.

Setelah benda kerja melalui proses MCCT atau milling, drilling maka benda kerja masuk pada tahap penggerindaan, penggerindaan dilakukan untuk mendapatkan bentuk lain terhadap benda kerja misalnya berbentuk tirus dan untuk memperhalus benda kerja dari proses awal. Proses grinding ini dilakukan hanya satu tahap, karena benda kerja sudah melalui beberapa proses yang hampir sama fungsi dan cara kerjanya. Kemudian dirakit sesuai tipe dan jenis benda kerja itu sendiri dan proses perakitan yang dilakukan masih secara manual karena dengan cara ini dapat mengurangi kesalahan-kesalahan yang mungkin terjadi, sehingga pada tahap ini perlu penanganan yang sangat teliti untuk mencapai hasil yang maksimal dan hasil yang lebih efisien.

7. Heat Treatment

Heat treatment adalah proses pengerasan baja yang dilakukan dengan cara pemanasan dan pendinginan, hal ini dilakukan untuk mendapatkan tingkat kekerasan pada benda sesuai dengan kemempuan benda kerja. Dalam tahap ini dies dipanaskan didalam oven dengan menggunakan brankas diisi kokas setama 4 jam pada 2 jam pertama dies dipanaskan pada suhu 650 ˚C selanjutnya 2 jam berikutnya ditambah suhunya hingga mencapai 1030 ˚C, Kemudian dies tersebut diangkat dan didinginkan menggunakan van selama 2 jam atau dies suhunya sudah mencapai 100 ˚C. Pada kondisi ini kekerasan dies menjadi 54 -56 Hrc.

Tempering adalah proses penurunan kekerasan, pada tahap ini dies kembali dipanaskan selama 1-2 jam pada suhu 584 °C. Setelah itu dies didinginkan sampai

benar-benar dingin dengan menggunakan fan, setelah itu kondisi dies diperiksa kekerasannya hingga mencapai 46 - 48 Hrc.

8. Surface Grinding

Pada tahap ini dies yang telah melalui proses heat Treatment permukaannya harus diratakan dengan menggunakan mesin gerinda. Proses ini dilakukan karena pada permukaan dies terdapat kerak akibat proses pemanasan heat treatment dan tempering.

9. Wire Cut

Tahap ini adalah proses pemotongan cetakan bagian die dengan menggunakan kawat yang dikontrol dengan komputer (program fanuc) atau dapat langsung dioperasikan seperti pengoperasian mesin CNC.

10. Electric Discharge Machine (EDM)

Pada tahap ini dies dilubangi untuk proses pembentukan type cetakan produk yang akan dihasilkan dengan menggunakan cetakan yang terbuat dari carbon menggunakan mesin EDM yang proses adalah cetakan carbon tersebut diberikan aliran listrik DC, kemudian cetakan carbon tersebut bergerak turun naik hingga akhirnya dies tersebut berlubang seperti cetakan carbon. dies tersebut berlubang karena akibat proses pengikisan logam.

11. Retemper

Setelah dies itu terbentuk lubang cetak, pada tahap ini dies tersebut di panaskan kembali dengan menggunakan oven selama 1 jam yang gunanya untuk melepaskan kerak keras (hard Iayer)akibat dari proses EDM.

12. Finishing

Pada tahap ini dies tersebut dipanaskan pada suhu 200 ˚C hal ini dilakukan untuk melapisi kekerasan dies dengan menggunakan garam Durferrit metode yang dilakukan yaitu dengan metode perendaman.

13. Testing

Tahap ini dies tersebut diperiksa apakah ukuran cetakan yang diinginkan oleh costumer sudah benar-benar tepat. Pekerjaan ini dilakukan oleh orang yang memiliki ketelitian tinggi karena hasil puncak dari pekerjaan dies tersebut ada pada tahap ini.

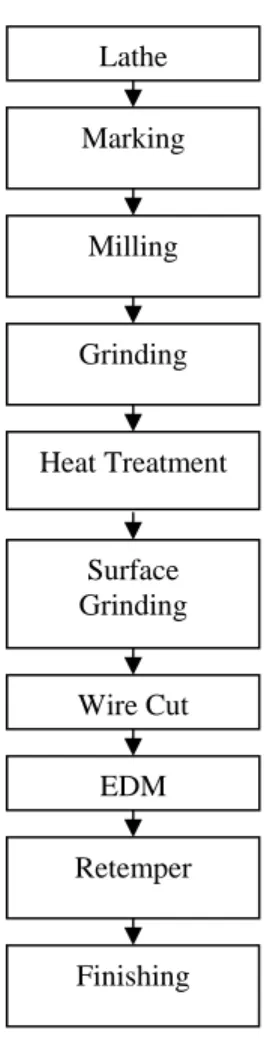

Dalam proses produksi yang dilakukan Departemen Die Shop PT. Alakasa Extrusindo, Tbk. Proses produksi dilakukan dengan sepuluh tahapan produksi dengan mengunakan sepuluh jenis mesin, masing masing pada tiap proses menggunakan dua buah mesin. Tahapan proses produksi dilakukan seperti tergambar pada Gambar 3.2 berikut ini.

Diagram Proses Pembuatan Dies

Gambar 3.2 Gambar Tahapan Produksi Pembuatan Dies

Dalam melakukan proses permesinan tiap mesin (kecuali proses Heat Treatment) di operasikan secara manual oleh satu orang pekerja yang memiliki ketrampilan dan kemampuan dalam menangani mesin tersebut.

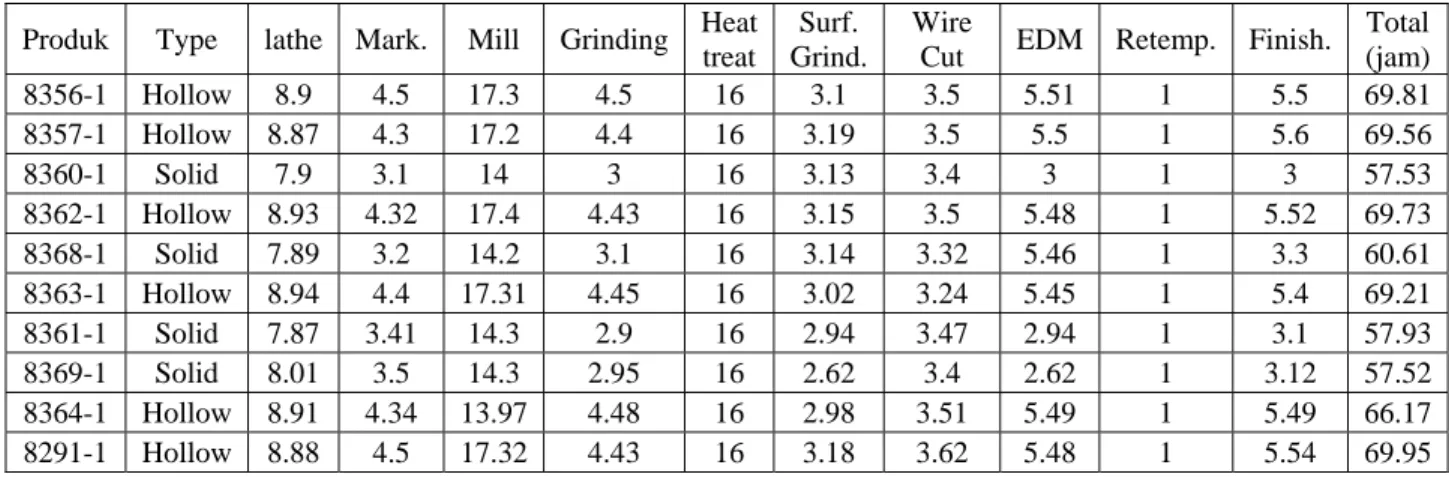

Dalam pekerjaan yang di lakukan, seorang pekerja diharuskan melakukan pekerjaan tersebut tepat pada waktu yang telah ditetapkan, karena dalam tiap proses permesinan terdapat waktu standar yang menjadi acuan dalam penyelesaian pekerjaannya, data standar waktu kerja di tampilkan pada Tabel 3.1 berikut ini:

Lathe Marking

Milling

Heat Treatment

Surface Grinding

Wire Cut EDM Retemper

Finishing Grinding

Tabel 3.1 Tabel Waktu Proses Dies bulan September 2005 (dalam jam)

Produk Type lathe Mark. Mill Grinding Heat treat

Surf.

Grind.

Wire

Cut EDM Retemp. Finish. Total (jam) 8356-1 Hollow 8.9 4.5 17.3 4.5 16 3.1 3.5 5.51 1 5.5 69.81 8357-1 Hollow 8.87 4.3 17.2 4.4 16 3.19 3.5 5.5 1 5.6 69.56 8360-1 Solid 7.9 3.1 14 3 16 3.13 3.4 3 1 3 57.53 8362-1 Hollow 8.93 4.32 17.4 4.43 16 3.15 3.5 5.48 1 5.52 69.73 8368-1 Solid 7.89 3.2 14.2 3.1 16 3.14 3.32 5.46 1 3.3 60.61 8363-1 Hollow 8.94 4.4 17.31 4.45 16 3.02 3.24 5.45 1 5.4 69.21 8361-1 Solid 7.87 3.41 14.3 2.9 16 2.94 3.47 2.94 1 3.1 57.93 8369-1 Solid 8.01 3.5 14.3 2.95 16 2.62 3.4 2.62 1 3.12 57.52 8364-1 Hollow 8.91 4.34 13.97 4.48 16 2.98 3.51 5.49 1 5.49 66.17 8291-1 Hollow 8.88 4.5 17.32 4.43 16 3.18 3.62 5.48 1 5.54 69.95

Penjelasan untuk waktu kerja mesin dan jenis produk untuk selanjutnya akan dinotasikan sebagai berikut:

• Waktu kerja:

- lathe dinotasikan dengan (t1) - Marking dinotasilan dengan (t2) - Milling di notasikan dengan (t3) - Grinding dinotasikan dengan (t4) - Heat Treatment dinotasikan dengan (t5) - Surface Grinding dinotasikan dengan(t6) - Wire cut dinotasikan dengan (t7)

- Electric Discharge Machine/EDM dinotasikan dengan (t8) - Retemper dinotasikan dengan (t9)

- Finishing dinotasikan dengan (t10)

- Completion Time (C) merupakan waktu total proses permesinan dalam 1 Job.

• Jenis produk

- Produk 8356-1 di notasikan sebagai job 1 - Produk 8357-1 di notasikan sebagai job 2 - Produk 8360-1 di notasikan sebagai job 3 - Produk 8362-1 di notasikan sebagai job 4 - Produk 8368-1 di notasikan sebagai job 5 - Produk 8363-1 di notasikan sebagai job 6 - Produk 8361-1 di notasikan sebagai job 7 - Produk 8396-1 di notasikan sebagai job 8 - Produk 8364-1 di notasikan sebagai job 9 - Produk 8291-1 di notasikan sebagai job 10