BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Prima Indah Saniton merupakan perusahaan swasta yang bergerak di bidang Sanitary Ware yang didirikan oleh Bapak Eddy Hartono pada tahun 1992 dengan masa percobaan proyek selama satu tahun sehingga pada tahun 1993 perusahaan tersebut mulai beroperasi dengan normal dengan adanya mesin dan peralatan yang lengkap. Pabrikasi perusahaan ini berlokasi di Jl. Kebun Lada Gg.

Purwodadi, Binjai dengan kantor pusat dan pemasarannya di Jl. Cirebon No. 30 Medan.

Pada awal didirikannya PT. Prima Indah Saniton, produk yang dihasilkan perusahaan hanya berupa kloset jongkok yang dikarenakan oleh keterbatasan modal dan keinginan serta kebiasaan konsumen akan penggunaan kloset yang belum begitu jelas. Namun, perusahaan terus mencari informasi mengenai keinginan dari konsumen melalui salesmen dan konsumen-konsumen dari berbagai daerah. Dengan adanya upaya-upaya yang telah dilakukan oleh perusahaan tersebut, akhirnya pada tahun 1994 PT. Prima Indah Saniton meluncurkan produk kloset duduk atau yang dikenal dengan istilah water closet dan wastafel. Selain itu pada tahun berikutnya, perusahaan juga menambah produk sanitary lainnya yaitu soap holder.

Dari produk-produk yang dihasilkan seperti kloset, wastafel dan soap holder, produk kloset merupakan produk utama dari perusahaan yang diproduksi

dalam jumlah yang besar. Adapun produk-produk yang dihasilkan oleh perusahaan ini bermerek Champion.

2.2. Ruang Lingkup Bidang Usaha

Produk yang dihasilkan oleh PT. Prima Indah Saniton berupa Sanitary Ware yang diperlukan pada toilet baik di rumah, pusat perbelanjaan, hotel dan

tempat lainnya. PT. Prima Indah Saniton berproduksi dengan sistem make to stock dimana produk yang telah selesai dibuat akan ditempatkan sebagai persediaan sebelum pesanan dari konsumen diterima.

Jenis-jenis produk yang dihasilkan oleh PT. Prima Indah Saniton yang dipasarkan sebagai berikut:

1. Kloset Jongkok 2. Kloset Duduk 3. Wastafel 4. Soap Holder

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi Perusahaan

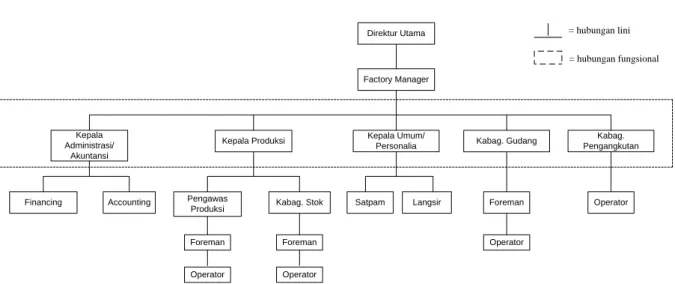

Dalam melaksanakan kegiatannya, PT. Prima Indah Saniton menggunakan struktur organisasi yang disusun sedemikian rupa sehingga jelas terlihat batas- batas tugas, wewenang dan tanggung jawab dari setiap personil dalam lingkup organisasi. Dengan demikian diharapkan adanya suatu kejelasan arah dan koordinasi untuk mencapai tujuan perusahaan dan masing-masing pegawai

mengetahui dengan jelas dari mana perintah itu datang dan kepada siapa harus mempertanggungjawabkan hasil pekerjaannya.

Struktur organisasi yang digunakan PT. Prima Indah Saniton adalah struktur organisasi lini fungsional. Hubungan fungsional adalah hubungan kerja horizontal dengan pembagian tugas dilakukan menurut fungsi-fungsi tugas yang ada dalam suatu organisasi/divisi/sub divisi. Hubungan fungsional yang dijumpai pada perusahaan ini, yaitu di bawah Manajer Pabrik ada 5 bagian tugas yang diberikan berdasarkan fungsinya (Administrasi, Kepala Produksi, Umum/Personalia, Kabag. Gudang dan Kabag. Pengangkutan).

Selain itu terdapat juga hubungan lini yang terlihat dari pimpinan tertinggi sampai pada operator, yaitu dari Factory Manager kepada Direktur Utama.

Demikian halnya juga Financing dan Accounting kepada Kepala Administrasi/Akuntansi dan lain sebagainya. Struktur organisasi PT. Prima Indah Saniton dapat dilihat pada Gambar 2.1.

Direktur Utama

Factory Manager

Kepala Umum/

Personalia Kepala Produksi

Kepala Administrasi/

Akuntansi

Financing Accounting Pengawas

Produksi Kabag. Stok Satpam Langsir

Foreman

Operator

Foreman

Operator

Kabag. Gudang

Foreman

Operator

Kabag.

Pengangkutan

Operator

= hubungan lini

= hubungan fungsional

Gambar 2.1. Struktur organisasi PT. Prima Indah Saniton

2.3.2. Uraian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab dari masing-masing jabatan pada PT. Prima Indah Saniton adalah sebagai berikut:

1. Direktur Utama

Tugas dan tanggung jawabnya adalah sebagai berikut:

a. Mengelola perusahaan secara keseluruhan b. Menentukan kebijakan tertinggi perusahaan

c. Mengkoordinir seluruh departemen yang ada di perusahaan

d. Mengkoordinir serta mengontrol keahlian teknis, usulan proyek, penjualan dan pembelanjaan.

e. Bertanggung jawab terhadap keuntungan dan kerugian PT

f. Bertanggung jawab dalam memimpin dan membina PT secara efektif dan efisien

2. Factory Manager ( Manajer Pabrik )

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Mengawasi dan mengontrol seluruh kegiatan produksi di pabrik

b. Menyusun dan melaksanakan kebijakan umum PT sesuai dengan instruksi dari direktur utama.

c. Memberikan petunjuk-petunjuk teknis pada karyawan d. Membina dan meningkatkan kesejahteraan sosial karyawan

e. Dalam melaksanakan tugasnya bertanggung jawab terhadap direktur utama 3. Kepala Personalia

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Membantu pimpinan dalam penentuan tugas-tugas karyawan b. Melakukan penilaian prestasi kerja karyawan

c. Mengerjakan urusan cuti karyawan PT

d. Merencanakan dan mengorganisasi kebutuhan tenaga kerja di masing- masing bagian

e. Mengkoordinir pekerjaan para karyawan 4. Kepala Administrasi/Akuntansi

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Mengeluarkan surat-surat keluar perusahaan

b. Mengesahkan dan menandatangani permintaan barang untuk keperluan produksi

c. Bertanggung jawab atas penyimpanan uang dan surat-surat berharga d. Bertanggung jawab terhadap pengeluaran kas perusahaan

5. Kepala Produksi

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Menyusun rencana dan jadwal produksi

b. Membuat laporan harian dan berkala mengenai kegiatan di bagiannya sesuai dengan sistem pelaporan yang berlaku.

c. Mengkoordinir dan mengawasi serta memberikan pengarahan kerja kepada foreman untuk menjamin terlaksananya kesinambungan dalam proses produksi.

d. Bertanggung jawab atas pengendalian bahan baku dan efisiensi penggunaan tenaga kerja, mesin, dan peralatan.

e. Bertanggung jawab atas segala tugas terhadap factory manager.

6. Kepala Bagian Pengangkutan

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Mengatur pengangkutan hasil produksi dan bahan baku

b. Bertanggung jawab atas segala tugas-tugas terhadap factory manager 7. Kepala Bagian Gudang

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Mengontrol serta memonitor persediaan barang setiap hari

b. Memberikan informasi kepada pihak yang berkepentingan atas persediaan barang

c. Bertanggung jawab atas kelancaran keluar masuknya barang d. Bertanggung jawab atas penerima barang dari pusat

8. Langsir

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Mengangkat dan mengangkut bahan baku antar departemen

b. Bertanggung jawab atas kelancaran aliran bahan di lingkungan pabrik c. Merencanakan sistem aliran bahan yang efisien

d. Bertanggung jawab kepada kepala bagian masing-masing 9. Satpam

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Merencanakan dan melaksanakan program keamanan

b. Bertanggung jawab melaksanakan dan mengawasi ketertiban umum di lingkungan pabrik

10. Accounting

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Mengajukan anggaran penerimaan dan pengeluaran secara periodik

b. Melakukan penelitian, penilaian, dan pengendalian pengadaan dana secara utuh, tepat pada waktunya

c. Bertanggung jawab atas penggajian karyawan 11. Financing

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Melaksanakan pengecekan dan verifikasi seluruh dokumen pengeluaran dan laporan keuangan dari aktifitas rutin

b. Membuat evaluasi progres keuangan dan pencapaian kinerja seluruh aktifitas proses produksi

c. Menjamin bahwa seluruh laporan pengeluaran dan keuangan sesuai dengan sistem dan prosedur sistem accounting dan manajemen keuangan yang telah dibuat

d. Bertanggung jawab kepada manajer pabrik 12. Pengawas Produksi

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Mengawasi langsung kegiatan proses produksi sesuai dengan bidangnya masing-masing

b. Membuat hasil laporan produksi kepada sub bagian produksi c. Bertanggung jawab atas kualitas produk yang dihasilkan

d. Bertanggung jawab kepada kepala produksi atas tugas-tugasnya

13. Kepala Bagian Stok

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Mencatat segala barang yang masuk dan keluar gudang

b. Mengatur penempatan barang-barang supaya memudahkan kegiatan bongkar muat barang di gudang

c. Membuat rencana pengendalian persediaan yang sesuai d. Bertanggung jawab atas keberadaan barang-barang di gudang 14. Foreman (Mandor)

a. Memberikan arahan kepada operator pada bagian masing-masing

b. Bertanggung jawab kepada kepala produksi dalam pengontrolan proses produksi dan hasil produksi

c. Bertanggung jawab kepada semua peralatan yang diperlukan oleh operator pabrik

d. Mengurus keperluan karyawan di bidangnya masing-masing 15. Operator

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Melaksanakan kegiatan sesuai dengan bidangnya masing-masing dalam proses produksi

b. Bertanggung jawab terhadap foreman

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja 2.3.3.1. Tenaga Kerja

Jumlah tenaga kerja yang dipekerjakan PT. Prima Indah Saniton sebanyak 83 orang dengan sebaran tenaga kerja seperti yang ditunjukkan pada Tabel 2.1.

Tabel 2.1. Sebaran Penggunaan Tenaga Kerja pada PT. Prima Indah Saniton

No. Jabatan Jumlah (Orang)

1 Direktur 1

2 Factory Manager 1

3 Kepala Personalia 1

4 Kepala Administrasi/Akuntansi 1

5 Kepala Produksi 1

6 Kepala Bagian Pengangkutan 1

7 Kepala Bagian Gudang 1

8 Kepala Bagian Stok 1

10 Financing 1

11 Accounting 1

12 Pengawas Produksi 1

13 Langsir 2

14 Satpam 1

15 Foreman 2

16 Tenaga Kerja Bagian Pencampuran 2 17 Tenaga Kerja Bagian Penyaringan 1 18 Tenaga Kerja Bagian Pemasakan 5 18 Tenaga Kerja Bagian Pencetakan 35 19 Tenaga Kerja Bagian Pengerokan 3 20 Tenaga Kerja Bagian Pengamplasan 5 21 Tenaga Kerja Bagian Pengecatan 5 22 Tenaga Kerja Bagian Pembakaran 5

23 Operator Forklift 1

24 Tenaga Kerja Bagian Pengepakan 4

TOTAL 83

Sumber : Data Tenaga Kerja pada PT. Prima Indah Saniton

2.3.3.2. Jam Kerja

Agar perusahaan dapat berjalan dengan baik dalam melaksanakan tugas guna mencapai tujuan, diperlukan pengaturan waktu kerja yang baik pula. Adapun rincian hari kerja dan jam kerja pada PT. Prima Indah Saniton adalah :

1. Hari Senin - Jumat terdiri dari 7 jam kerja dan 1 jam istirahat setiap hari.

2. Hari Sabtu terdiri dari 6 jam kerja dan 1 jam istirahat.

Pengaturan jam kerja karyawan setiap harinya adalah sebagai berikut:

1. Karyawan kantor

Karyawan mulai bekerja di kantor pukul 08.00 WIB s/d 17.00 WIB dengan waktu istirahat selama 1 jam dimulai dari pukul 12.00 WIB s/d 13.00 WIB.

Pada hari Minggu maupun hari Libur Nasional, karyawan kantor tidak bekerja.

2. Karyawan produksi

Karyawan produksi mulai bekerja di lantai produksi pukul 08.00 WIB s/d 16.00 WIB pada hari Senin-Jumat sedangkan pada hari Sabtu, karyawan produksi mengakhiri pekerjaan mereka pada pukul 15.00 WIB. Pada umumnya karyawan produksi tidak bekerja pada hari Minggu maupun hari Libur Nasional namun jika permintaan konsumen akan produk yang terlalu banyak yang menyebabkan perusahaan dihadapkan pada waktu kerja yang begitu ketat maka karyawan produksi tetap bekerja pada hari Minggu walaupun mereka hanya bekerja maksimal selama 4 jam dimulai dari pukul 08.00 WIB s/d 12.00 WIB.

2.3.4. Sistem Pengupahan dan Fasilitas Tenaga Kerja 2.3.4.1. Sistem Pengupahan

Upah adalah suatu imbalan dari pada yang telah diberikan dan diterima oleh seseorang di dalam hubungan kerja yang berupa uang, melalui perjanjian kerja. Prestasi ini biasanya dinyatakan sebagai kinerja maupun produktivitas.

Sistem pengupahan di perusahaan ini adalah sebagai berikut : 1. Karyawan Harian

Perusahaan ini hanya menggunakan karyawan tetap yang berarti perusahaan tidak pernah menggunakan karyawan tidak tetap walaupun pada saat terjadi peningkatan permintaan. Pembayaran gaji pokok untuk karyawan harian dilakukan dua kali dalam sebulan yaitu pada awal bulan dan pertengahan bulan dengan besar upah Rp 35.000,00/hari. Untuk karyawan yang bekerja pada hari Minggu pada saat terjadi peningkatan permintaan produk, karyawan tersebut juga akan diberikan upah sebesar Rp 37.000,00 walaupun waktu kerja mereka maksimal hanya selama 4 jam.

2. Karyawan Bulanan

Pembayaran gaiji pokok untuk karyawan bulanan dilakukan setiap bulan dengan jumlah yang berbeda-beda sesuai dengan posisi masing-masing pekerja di perusahaan.

2.3.4.2. Insentif dan Fasilitas Tenaga Kerja

Adapun insentif dan fasilitas yang diberikan kepada pekerja PT. Prima Indah Saniton adalah :

1. Tunjangan Hari Raya (THR)

Tunjangan Hari Raya (THR) yang diberikan berupa tambahan satu bulan gaji bagi karyawan yang mempunyai masa kerja lebih dari satu tahun.

2. Tunjangan selama sakit

Tunjangan selama sakit diberikan apabila karyawan dalam perawatan karena sakit dan tidak dapat bekerja yang dapat dinyatakan dengan surat keterangan dokter. Namun tunjangan ini diperuntukkan bagi karyawan yang telah bekerja lebih dari 2 (dua) tahun.

3. Tunjangan insentif

Tunjangan insentif diberikan kepada karyawan apabila mempunyai prestasi yang memuaskan dalam melakukan pekerjaannya. Tunjangan ini dilakukan dengan cara menambahkannya ke dalam upahnya.

2.4. Proses Produksi

2.4.1. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi pada PT. Prima Indah Saniton dapat dikelompokkan menjadi bahan baku, bahan penolong dan bahan tambahan. Pengelompokkan bahan yang digunakan tersebut adalah sebagai berikut:

1. Bahan Baku

Bahan baku merupakan bahan utama dalam pembuatan produk dan jumlahnya dari waktu ke waktu tidak berubah untuk produk yang sejenis. Bahan baku memiliki persentase yang paling besar dibandingkan bahan lainnya.

Bahan baku yang digunakan dalam proses pembuatan kloset,wastafel dan soap holder adalah :

a. Tanah Kalimantan b. Sodium Feldspar c. Tanah Thailand d. Pasir Kuarsa e. Tanah Kaulin f. Batu Kasar g. Air

2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi yang sifatnya hanya membantu atau mendukung kelangsungan produksi untuk mendapatkan produk yang diiginkan. Bahan penolong merupakan bahan yang secara tidak langsung mempengaruhi kualitas dan fungsi produk. Bahan penolong yang digunakan pada proses produksi, yaitu:

a. Cetakan atas dan cetakan bawah, digunakan sebagai pemberi bentuk pada kloset, wastafel dan soap holder.

b. Corong, digunakan sebagai alat penolong dalam memasukkan/menuangkan bahan baku ke dalam cetakan sehingga mempermudah proses penuangan.

c. Kayu penyumbat, digunakan untuk mencegah hasil campuran bahan baku yang telah dimasukkan ke dalam cetakan mengalir keluar.

d. Kertas pasir, digunakan sebagai alat untuk menghaluskan hasil cetakan.

e. Alat Pengerok/Scraper, digunakan untuk membersihkan sisa-sisa dari cetakan.

f. Busa, digunakan untuk menghaluskan dan membersihkan hasil cetakan sewaktu diamplas.

3. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah proses dan meningkatkan kualitas dari produk yang dihasilkan. Bahan tambahan yang ditambahkan kepada produk sehingga menghasilkan suatu produk akhir yang siap untuk dipasarkan, dapat berupa kemasan ataupun aksesoris. Adapun bahan tambahan pada proses produksi ini adalah :

a. Label, digunakan untuk memberikan merek pada hasil produk.

b. Cat, digunakan untuk memberikan warna pada produk.

c. Paku, digunakan sebagai bahan untuk membuat rak produk.

d. Kayu, digunakan bersamaan dengan paku untuk membuat rak produk.

2.4.2. Uraian Proses Produksi

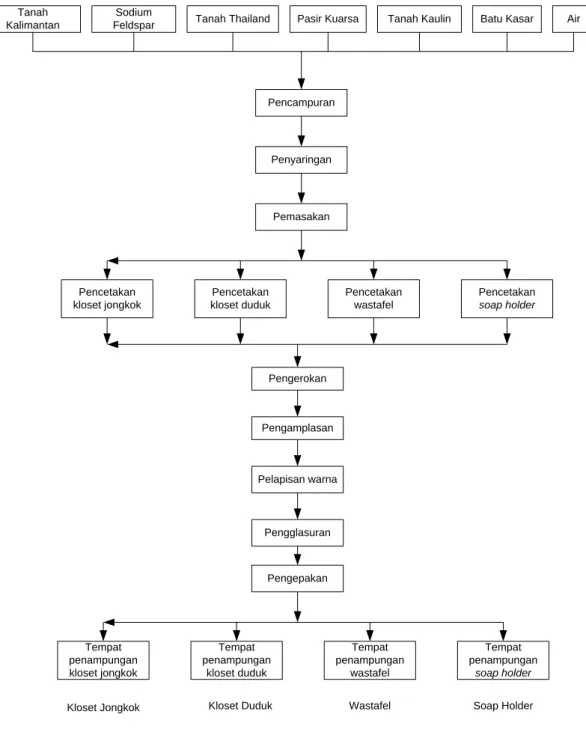

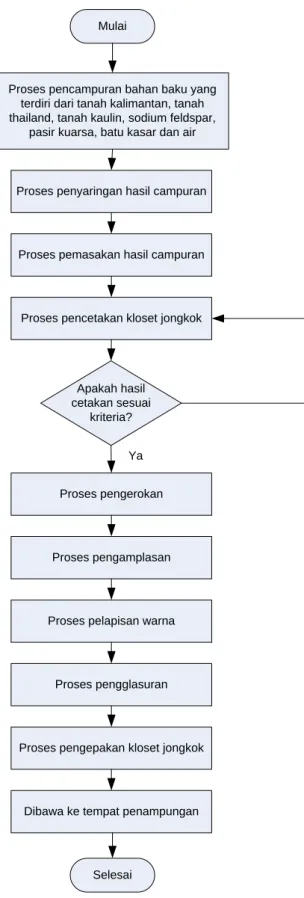

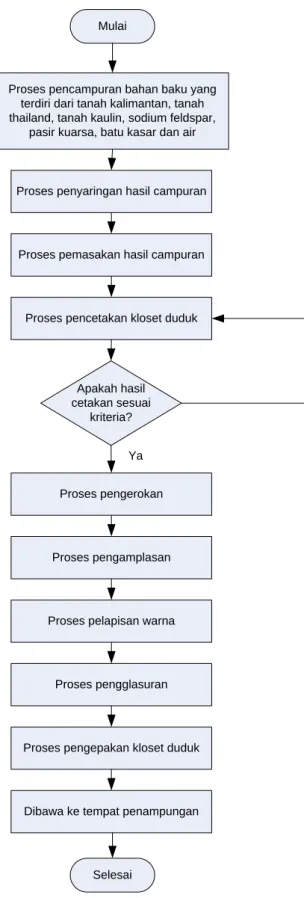

Seperti yang telah dikemukakan sebelumnya pada ruang lingkup usaha, PT. Prima Indah Saniton menghasilkan beberapa jenis produk seperti kloset jongkok, kloset duduk, wastafel dan soap holder. Pembuatan dari keempat produk tersebut mempunyai proses yang sama hanya saja cetakan yang digunakan untuk produk-produk tersebut berbeda. Proses pembuatan produk kloset jongkok, kloset duduk, wastafel dan soap holder di PT. Prima Indah Saniton dibagi atas 9 tahapan proses yaitu: proses pencampuran bahan baku, proses penyaringan, pemasakan bahan baku, proses pencetakan, proses pengerokan, proses pengamplasan, proses

pelapisan warna, proses pengglasuran dan proses pengepakan yang dapat diuraikan sebagai berikut.

1. Proses pencampuran bahan baku

Pembuatan kloset pada PT. Prima Indah Saniton membutuhkan berbagai macam bahan baku yaitu Tanah Kalimantan, Sodium Feldspar, Tanah Thailand, Pasir Kuarsa, Tanah Kaulin, Batu Kasar dan air. Bahan baku tersebut kecuali air diangkut dari gudang penyimpanan bahan baku ke tempat pencampuran. Sedangkan air disalurkan melalui pipa yang tersedia. Bahan baku yang telah diangkut ke tempat pencampuran beserta air kemudian dituangkan ke dalam mesin molen atau mesin ball mill yang berfungsi untuk mengaduk bahan baku tersebut supaya tercampur dengan rata dan siap untuk digunakan sebagai bahan pencetak. Proses pengadukan bahan baku ini memerlukan waktu selama 12 jam untuk menghasilkan kualitas adukan yang lebih baik.

2. Penyaringan bahan baku

Setelah bahan baku diaduk di dalam mesin ball mill selama 12 jam, bahan baku tersebut akan disalurkan ke dalam mesin saring getar dengan menggunakan selang yang tersedia. Tujuan hasil adukan bahan baku dimasukkan ke dalam mesin saring getar supaya material yang tidak tercampur dengan baik seperti terbentuknya gumpalan-gumpalan tanah tidak ikut digunakan sebagai campuran bahan baku untuk proses pencetakan selanjutnya.

3. Pemasakan campuran bahan baku

Adapun campuran bahan baku yang telah selesai disaring akan segera disalurkan ke sumur penampungan dengan menggunakan selang. Kemudian, campuran tersebut dimasak selama 2 malam di dalam sumur penampungan dengan maksud bahan baku tersebut masak atau matang dan siap digunakan sebagai cetakan.

4. Proses pencetakan

Sebelum proses pencetakan dapat dilakukan, adapun hal-hal yang harus dilakukan adalah :

a. Mempersiapkan cetakan yang akan digunakan, dalam hal ini cetakan terdiri dari 2 bagian yaitu cetakan atas dan cetakan bawah.

b. Menggabungkan cetakan atas dengan cetakan bawah.

c. Cetakan yang telah menjadi satu dikunci agar cetakan tersebut tidak bergeser pada saat pencetakan.

d. Memasangkan corong pada cetakan pada tempat yang telah tersedia dalam cetakan dalam upaya mempermudah proses penuangan campuran bahan baku ke dalam cetakan.

e. Penutupan lubang bagian belakang cetakan dengan menggunakan kayu penyumbat sehingga pada waktu penuangan, bahan baku tersebut tidak mengalir keluar.

Setelah cetakan telah dipersiapkan maka campuran bahan baku yang telah siap dipakai dialirkan ke ember-ember dengan menggunakan pipa dan kemudian ember-ember tersebut akan diangkut ke tempat pencetakan. Setelah itu, proses

pencetakan telah dapat dilakukan dengan penyaluran bahan baku ke dalam cetakan yang dituang melalui corong yang tersedia.

Cetakan yang telah terisi dengan hasil pengolahan bahan baku akan didiamkan selama 120 menit atau 2 jam agar bahan baku tersebut dapat mengeras/kering di dalam cetakan. Kemudian penyumbat kayu yang tadinya dipasang di bagian belakang cetakan harus dikeluarkan untuk membantu proses pengeringan. Setelah itu cetakan harus didiamkan lagi selama 2 jam agar cetakan tersebut benar-benar kering/keras.

Kemudian cetakan bagian atas dipisah/dibuka dari cetakan bawah dan diletakkan di samping kemudian cetakan bawah dibalik untuk dapat mengeluarkan produk hasil cetakan dimana hasil cetakan didiamkan kembali selama 2 jam.

5. Proses pengerokan

Tahapan ini terdiri dari beberapa proses yang dapat diuraikan sebagai berikut : a. Hasil cetakan yang telah kering diangkut ke bagian pengerokan.

b. Kualitas dari hasil cetakan diperiksa pada proses ini.

c. Jika terdapat hasil cetakan yang tidak begitu bagus, maka akan dikerok dengan menggunakan scraper tujuan untuk lebih rapi dan sesuai dengan standar yang ditetapkan perusahaan.

6. Proses pengamplasan

Hasil cetakan yang telah selesai dikerok akan diangkut dengan kereta sorong ke bagian pengamplasan dimana mengalami beberapa tahapan proses yaitu :

a. Penggunaan kertas pasir dalam pengamplasan bertujuan untuk memperhalus permukaan cetakan.

b. Penggunaan busa untuk membersihkan/menggosok cetakan.

c. Hasil cetakan dibersihkan dengan air dan dikeringkan.

d. Hasil cetakan dijemur selama 2 hari.

7. Proses pelapisan warna

Tahapan ini terdiri dari beberapa proses yang dapat diuraikan sebagai berikut : a. Hasil cetakan yang kering diangkut ke bagian pelapisan warna.

b. Pada bagian pelapisan warna terdapat sebuah meja yang telah didesain sedemikian rupa sehingga cocok untuk peletakan hasil cetakan. Hasil cetakan diangkat ke meja tersebut.

c. Penempelan label produk perusahaan “Champion” pada bagian ujung produk.

d. Proses pelapisan warna dilakukan dengan menggunakan mesin kompresor sesuai dengan warna yang diinginkan.

e. Produk dilap supaya tidak terdapat bintik-bintik cat yang tersisa.

Adapun terdapat 8 macam warna cat yang tersedia untuk produk yang dihasilkan yaitu putih, biru muda, pink, maron, biru tua, abu-abu, biege, hijau.

8. Proses pengglasuran

Proses pengglasuran hasil cetakan yang telah dilapisi warna dimasukkan ke dalam mesin kiln untuk diglasur. Dalam proses pengglasuran, mesin kiln memerlukan empat buah tabung gas. Tahapan pembakaran terdiri dari beberapa proses yang berkelanjutan yang dapat diuraikan sebagai berikut :

a. Step 1, produk diglasur dengan tinggi api 40 psi dengan suhu 0-300oC selama 1,5 jam.

b. Step 2, produk diglasur dengan suhu 300-600oC selama 2 jam.

c. Step 3, produk diglasur dengan suhu 600-1000oC selama 2 jam.

d. Step 4, produk diglasur dengan suhu 1000-1100oC selama 1 jam.

e. Step 5, produk diglasur dengan suhu 1100-1180oC selama 1 jam.

Produk yang telah selesai diglasur tidak akan langsung dikeluarkan karena panasnya produk tersebut. Produk akan tetap di dalam mesin kiln selama 7 jam dengan kondisi bahwa mesin kiln telah dinonaktifkan. Walaupun produk telah didinginkan 7 jam di dalam mesin namun produk tersebut tetap saja sangat panas sewaktu dikeluarkan sehingga dibawa ke tempat penampungan untuk didinginkan lagi secara alami.

9. Proses pengepakan

Proses pengepakan merupakan proses yang terakhir dimana produk di tempat penampungan akan dimasukkan ke dalam rak kayu yang telah dibuat oleh operator. Untuk produk kloset jongkok, 4 buah kloset dapat dimasukkan ke dalam 1 rak kayu namun pada kloset duduk dan wastafel hanya dapat diletakkan 1 buah pada 1 rak kayu sedangkan produk soap holder diletakkan di kotak kardus tersendiri. Kemudian produk diangkut ke tempat penampungan.

Jika telah terdapat pemesanan, maka produk tersebut akan diantar keluar melalui mobil pick up.

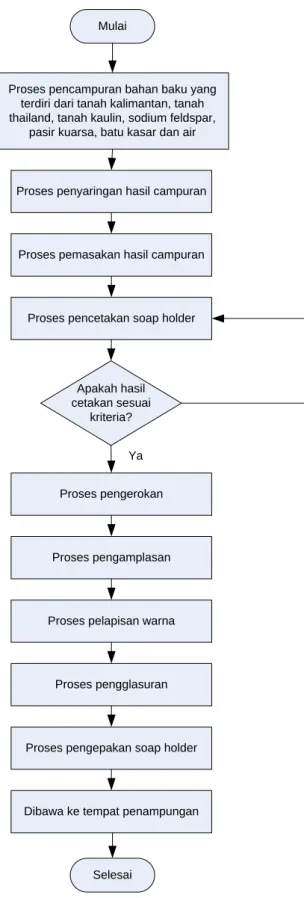

Gambar blok diagram dan flow chart dari proses produksi dapat dilihat pada Gambar 2.2, Gambar 2.3, Gambar 2.4, Gambar 2.5 dan Gambar 2.6.

Tanah

Kalimantan Sodium Tanah Thailand

Feldspar Pasir Kuarsa Tanah Kaulin Batu Kasar Air

Pengerokan Penyaringan

Pemasakan Pencampuran

Pengamplasan

Pelapisan warna

Pengglasuran

Pengepakan

Tempat penampungan

soap holder Tempat

penampungan wastafel Tempat

penampungan kloset duduk Tempat

penampungan kloset jongkok

Pencetakan kloset jongkok

Pencetakan kloset duduk

Pencetakan wastafel

Pencetakan soap holder

Kloset Jongkok Kloset Duduk Wastafel Soap Holder

Gambar 2.2. Blok Diagram Urutan Proses Tiap Produk

Mulai

Proses pencampuran bahan baku yang terdiri dari tanah kalimantan, tanah thailand, tanah kaulin, sodium feldspar,

pasir kuarsa, batu kasar dan air

Proses penyaringan hasil campuran

Proses pemasakan hasil campuran

Proses pencetakan kloset jongkok

Proses pengerokan

Proses pengamplasan

Proses pelapisan warna Apakah hasil cetakan sesuai

kriteria?

Proses pengglasuran

Proses pengepakan kloset jongkok

Dibawa ke tempat penampungan

Selesai

Tidak

Ya

Gambar 2.3. Flow Chart Pembuatan Kloset Jongkok

Mulai

Proses pencampuran bahan baku yang terdiri dari tanah kalimantan, tanah thailand, tanah kaulin, sodium feldspar,

pasir kuarsa, batu kasar dan air

Proses penyaringan hasil campuran

Proses pemasakan hasil campuran

Proses pencetakan kloset duduk

Proses pengerokan

Proses pengamplasan

Proses pelapisan warna Apakah hasil cetakan sesuai

kriteria?

Proses pengglasuran

Proses pengepakan kloset duduk

Dibawa ke tempat penampungan

Selesai

Tidak

Ya

Gambar 2.4. Flow Chart Pembuatan Kloset Duduk

Mulai

Proses pencampuran bahan baku yang terdiri dari tanah kalimantan, tanah thailand, tanah kaulin, sodium feldspar,

pasir kuarsa, batu kasar dan air

Proses penyaringan hasil campuran

Proses pemasakan hasil campuran

Proses pencetakan wastafel

Proses pengerokan

Proses pengamplasan

Proses pelapisan warna Apakah hasil cetakan sesuai

kriteria?

Proses pengglasuran

Proses pengepakan wastafel

Dibawa ke tempat penampungan

Selesai

Tidak

Ya

Gambar 2.5. Flow Chart Pembuatan Wastafel

Mulai

Proses pencampuran bahan baku yang terdiri dari tanah kalimantan, tanah thailand, tanah kaulin, sodium feldspar,

pasir kuarsa, batu kasar dan air

Proses penyaringan hasil campuran

Proses pemasakan hasil campuran

Proses pencetakan soap holder

Proses pengerokan

Proses pengamplasan

Proses pelapisan warna Apakah hasil cetakan sesuai

kriteria?

Proses pengglasuran

Proses pengepakan soap holder

Dibawa ke tempat penampungan

Selesai

Tidak

Ya

Gambar 2.6. Flow Chart Pembuatan Soap Holder

2.4.3. Mesin dan Peralatan 2.4.3.1. Mesin

Mesin produksi yang digunakan untuk mendukung pelaksanaan produksi pada PT. Prima Indah Saniton adalah sebagai berikut :

1. Mesin Kiln/Oven

Mesin Kiln/Oven merupakan mesin yang digunakan untuk proses pengglasuran atau pemanasan (heating) sehingga kloset, wastafel maupun soap holder menjadi keras dengan permukaan yang mengkilap dengan suhu dan tinggi api yang dapat diatur pada panel mesin yang telah tersedia. Spesifikasi mesin kiln dapat dilihat sebagai berikut :

Merek : Sinon

Tipe : KAT. 1500

Tahun : 1998

Warna : Abu-abu

Negara pembuatan : Australia Jumlah : 5 buah

2. Mesin Ball Mill atau dikenal sebagai Mesin Molen

Mesin Ball Mill merupakan mesin yang digunakan pada tahap awal proses pembuatan produk yaitu mesin pencampur berbagai bahan baku dan air dengan putaran 970 rpm untuk menghancurkan dan mencampur formula sehingga menjadi bentuk lumpur. Spesifikasi mesin Ball Mill dapat dilihat sebagai berikut :

Merek : Hico

Model : BM-2000

Daya : 11 KW

Tipe : TEFC

Kapasitas : 4000 kg Tegangan : 380 Volt

Arus : 24 Amperes

Putaran : 970 rpm Frekuensi : 50 Hz

Frame : 2,4 m x 3,2 m Max. Ambient : 40 0C

Negara pembuatan : Korea

Tahun : 1995

Jumlah : 2 buah 3. Mesin Saring Getar

Mesin saring getar digunakan untuk menyaring kotoran lumpur yang dialirkan dari mesin kiln. Spesifikasi mesin saring getar dapat dilihat sebagai berikut :

Merek : Sumitomo

Tipe : DC 135 A

Frekuensi : 50 Hz Kapasitas : 200 kg

Tahun : 1995

Negara pembuatan : China Jumlah : 1 buah

4. Mesin Kompressor

Mesin kompressor digunakan pada saat pelapisan warna atau pengecatan pada produk. Spesifikasi mesin kompressor dapat dilihat sebagai berikut :

Merek : Puma

Model : NK 150300

Daya : 11,2 KW

Putaran : 648 rpm Dimensi : 1,2 m x 1,2 m Volume : 300L/79Galon Negara pembuatan : Singapore

Tahun : 1996

Jumlah : 1 buah 5. Mesin Pemasak Bahan

Mesin pemasak bahan digunakan untuk memasak dan mengendapkan bahan baku yang dialirkan setelah melalui mesin saring getar. Spesifikasi mesin pemasak bahan dapat dilihat sebagai berikut :

Merek : Sumitomo (Clay GC4) Model : Cyclo Drive (14M5-87) Putaran : 1500 rpm

Daya : 69 KW

Negara pembuatan : Jepang

Tahun : 1994

Jumlah : 5 buah

2.4.3.2. Peralatan (Equipment)

Peralatan yang digunakan untuk mendukung pelaksanaan produksi pada PT. Prima Indah Saniton adalah sebagai berikut :

1. Kereta Sorong

Dipergunakan untuk mengangkut produk-produk dari bagian pemasakan ke pencetakan, bagian pencetakan ke bagian pengerokan, bagian pengerokan ke bagian pengamplasan, bagian pengamplasan ke bagian pengecatan, bagian pengecatan ke bagian pembakaran.

2. Meja Pengerokan

Meja pengerokan yang dapat berputar-putar dipergunakan sebagai tempat diletakkannya produk sehingga operator mudah dalam melakukan pekerjaan pengerokan.

3. Alat Pengerok/Scraper

Digunakan untuk mengerok produk dengan tujuan untuk lebih rapi dan sesuai dengan standar yang ditetapkan perusahaan.

4. Forklift

Fork Lift berfungsi untuk mengangkut bahan-bahan yang mempunyai volume

besar dan berat seperti bahan baku yaitu tanah thailand, pasir kuarsa, tanah kalimantan dan lain sebagainya ke atas mesin ball mill.

5. Meja Pengecatan

Meja pengecatan yang dapat berputar ini digunakan sebagai tempat diletakkannya produk sehingga operator dapat dengan mudah melapisi warna pada produk.

6. Meja Pengamplasan

Meja pengamplasan yang dapat berputar ini digunakan sebagai tempat diletakkannya produk sehingga operator dapat dengan mudah mengamplas dengan kertas pasir dan membersihkannya.

7. Kertas Pasir

Kertas pasir dalam pengamplasan bertujuan untuk memperhalus permukaan cetakan.

8. Busa

Busa digunakan untuk membersihkan atau menggosok produk pada saat pengamplasan dan pelapisan.

9. Paku

Paku berfungsi sebagai penggabung antara kayu yang satu dengan kayu yang lain.

10.Kayu

Kayu digunakan sebagai tempat penampung kloset jongkok, kloset duduk dan wastafel sedangkan soap holder dimasukkan ke dalam kardus.

11.Palu

Digunakan untuk memakukan paku ke dalam kayu.

2.4.3.3. Utilitas

Utilitas merupakan fasilitas penunjang untuk kelancaran dalam melakukan proses produksi pada lantai produksi. Adapun fasilitas penunjang yang digunakan pada PT. Prima Indah Saniton adalah sebagai berikut :

a. Listrik

Tenaga listrik yang digunakan oleh PT. Prima Indah Saniton untuk menjalankan seluruh sistem pada perusahaan sebagian besar dipasok oleh PT.

PLN (Persero). Untuk mengantisipasi pemadaman yang dilakukan oleh PLN, maka PT. Prima Indah Saniton juga memiliki generator set berjumlah 1 buah yang diletakkan di bagian belakang pabrik yang digunakan sebagai pembangkit listrik alternatif dengan tenaga diesel.

b. Gas

Tenaga gas yang digunakan oleh PT. Prima Indah Saniton sebagai sumber panas untuk tungku oven (kiln). Tenaga gas ini diperoleh dari pasokan Perusahaan Gas Negara (PGN).

c. Air

Dalam hal penggunaan air, PT. Prima Indah Saniton menggunakan air bersih yang berasal dari sumur bor.

2.4.3.4. Safety and Fire Protection

Peralatan perlindungan dan keselamatan kerja (safety protector) adalah peralatan yang digunakan sebagai alat pelindung diri pada saat bekerja, terutama di lapangan (pabrik) dengan tujuan untuk mengurangi akibat dari kecelakaan dan penyakit akibat kerja.

PT. Prima Indah Saniton dalam penerapan penggunaan perlengkapan keamanan diri ini belum mempunyai peraturan khusus untuk kewajiban penggunaan alat keamanan diri pada saat bekerja, sehingga masih banyak pekerja

yang tidak memakai alat keamanan diri pada saat sedang bekerja dengan alasan ketidaknyamanan. Namun perusahaan tetap menyediakan berbagai alat pengaman diri seperti :

a. Masker (respirator) berfungsi untuk melindungi saluran pernafasan saat bekerja di tempat dengan kualitas udara buruk seperti bau cat.

b. Sarung tangan sebagai pelindung jari atau tangan dari bahan yang sukar hilang jika terkena tangan seperti cat atau ketika melakukan pekerjaan pengecatan, pengerokan dan pembuatan rak kayu.

c. Sepatu kerja (Safety shoes) befungsi untuk mencegah kecelakaan fatal yang menimpa kaki karena tertimpa benda tajam atau berat pada lantai produksi.

Dalam hal fire protection, PT. Prima Indah Saniton telah menyediakan fire estinguisher yaitu tabung pemadam kebakaran pada lantai pabrik. Apabila terjadi

kebakaran yang tidak mampu lagi ditangani sendiri oleh pihak perusahaan, maka pihak perusahaan memanggil mobil pemadam kebakaran.

Secara keseluruahn, PT. Prima Indah Saniton belum terdapat penerapan dari K3 (Keselamatan dan Kesehatan Kerja) namun hanya terdapat alat-alat pelindung diri pada saat bekerja.