BAB V

ANALISA DATA DAN HASIL

5.1 Analisis Bagan Kendali X-bar dan R

Dalam analisis bagan kendali x-bar dan R ditampilkan dalam bentuk grafik dari pengukuran kekilauan pengecatan Spool pipe dan Struktur.

5.1.1 Pipeline TM - 115

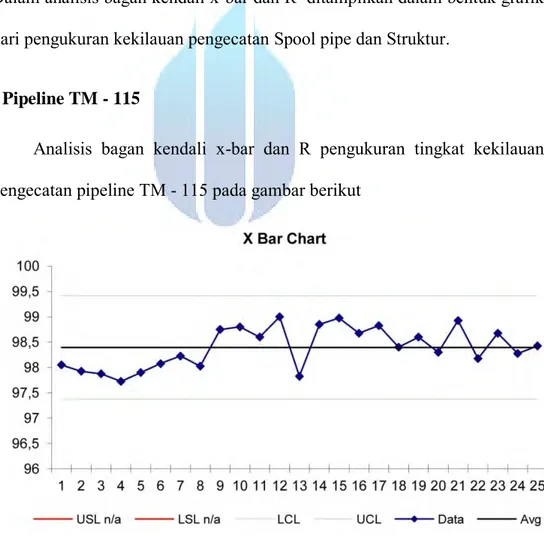

Analisis bagan kendali x-bar dan R pengukuran tingkat kekilauan pengecatan pipeline TM - 115 pada gambar berikut

Gambar 5.1. Bagan Kendali x-bar pengukuran kekilauan pengecatan pipeline TM - 115

Dari bagan kendali x-bar untuk pengukuran kekikauan pengecatan pipeline menunjukkan proses berada dalam kontrol kendali, karena tidak ada satupun titik yang memenuhi kriteria keluar dari kontrol kendali. Untuk nilai standart yang ditetapkan perusahaan yaitu 99 ±2.5 glossy sedangkan nilai ̿ , sehingga nilai tersebut masuk dalam standart yang telah ditetapkan. Nilai UCl sebesar 99,4156 dan LCL sebesar 97,3744. Hal ini berarti kekilauan pengecatan pipeline berada pada 97,3744 sampai 99,4156 dengan rata rata kekilauan 98,395.

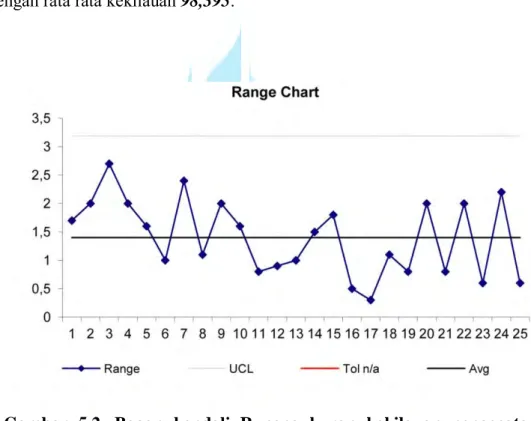

Gambar 5.2. Bagan kendali R pengukuran kekilauan pengecatan pipeline TM - 115.

Dari bagan kendali R untuk pengukuran kekilauan pengecatan pipeline menunjukkan proses berada dalam kontrol kendali, karena tidak ada satupun titik yang memenuhi kriteria keluar dari kontrol kendali. Untuk nilai UCL sebesar 3,1948 dan LCL sebesar 0. Hal ini berarti variasi

kekilauan pengecatan pipeline berada pada kisaran 0 sampai 3,1948 dengan rata-rata 1,4

5.1.2 Piling TM - 115

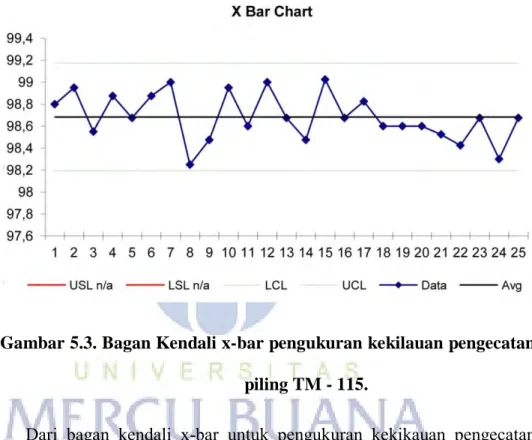

Analisis bagan kendali x-bar dan R pengukuran tingkat kekilauan pengecatan piling pada gambar berikut

Gambar 5.3. Bagan Kendali x-bar pengukuran kekilauan pengecatan piling TM - 115.

Dari bagan kendali x-bar untuk pengukuran kekikauan pengecatan mobil piling menunjukkan proses berada dalam kontrol kendali, karena tidak ada satupun titik yang memenuhi kriteria keluar dari kontrol kendali. Untuk nilai standart yang ditetapkan perusahaan yaitu 99 ±2.5 glossy sedangkan nilai ̿ , sehingga nilai tersebut masuk dalam standart yang telah ditetapkan. Nilai UCl sebesar 99,17922 dan LCL sebesar 99,22278. Hal ini berarti kekilauan pengecatan piling berada pada 99,17922 sampai 99,22278 dengan rata rata kekilauan 98,701.

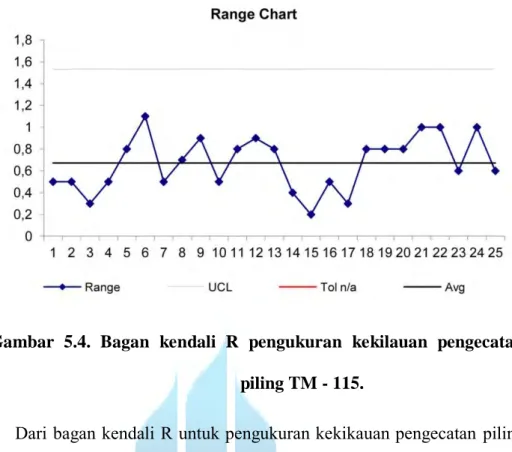

Gambar 5.4. Bagan kendali R pengukuran kekilauan pengecatan piling TM - 115.

Dari bagan kendali R untuk pengukuran kekikauan pengecatan piling menunjukkan proses berada dalam kontrol kendali, karena tidak ada satupun titik yang memenuhi kriteria keluar dari kontrol kendali. Untuk nilai UCL sebesar 1,49699 dan LCL sebesar 0. Hal ini berarti variasi kekilauan pengecatan piling berada pada kisaran 0 sampai 1,49699 dengan rata-rata 0,656

5.1.3 Spool pipe TM - 115

Analisis bagan kendali x-bar dan R pengukuran tingkat kekilauan pengecatan spool pipe pada gambar berikut

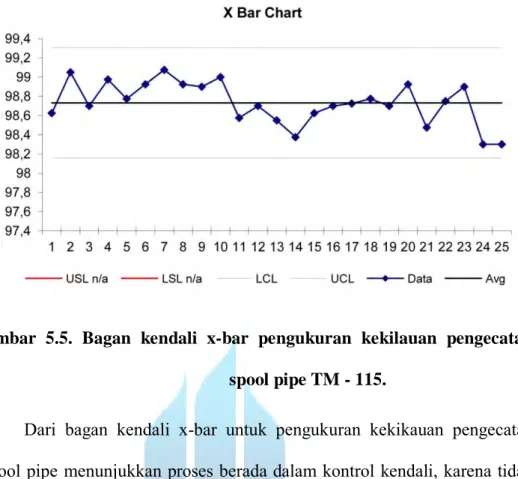

Gambar 5.5. Bagan kendali x-bar pengukuran kekilauan pengecatan spool pipe TM - 115.

Dari bagan kendali x-bar untuk pengukuran kekikauan pengecatan spool pipe menunjukkan proses berada dalam kontrol kendali, karena tidak ada satupun titik yang memenuhi kriteria keluar dari kontrol kendali. Untuk nilai standart yang ditetapkan perusahaan yaitu 99 ±2.5 glossy sedangkan nilai ̿ , sehingga nilai tersebut masuk dalam standart yang telah ditetapkan. Nilai UCl sebesar 99,30745 dan LCL sebesar 98,15855. Hal ini berarti kekilauan pengecatan spool pipe berada pada 98,15855 sampai

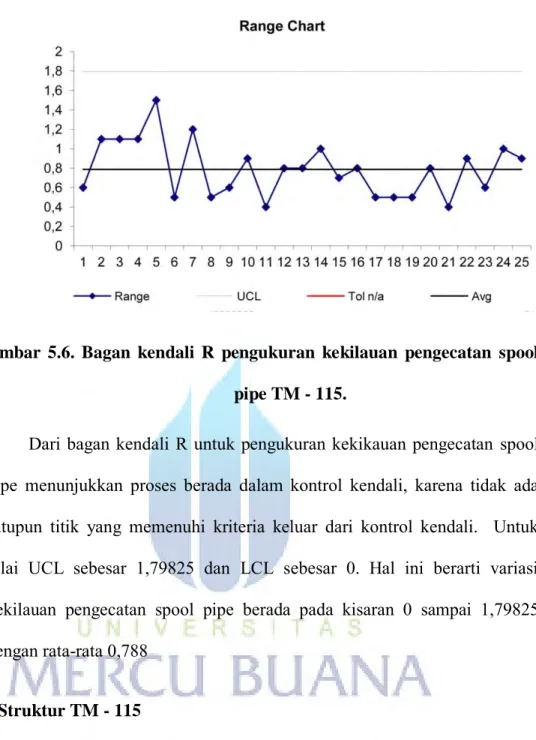

Gambar 5.6. Bagan kendali R pengukuran kekilauan pengecatan spool pipe TM - 115.

Dari bagan kendali R untuk pengukuran kekikauan pengecatan spool pipe menunjukkan proses berada dalam kontrol kendali, karena tidak ada satupun titik yang memenuhi kriteria keluar dari kontrol kendali. Untuk nilai UCL sebesar 1,79825 dan LCL sebesar 0. Hal ini berarti variasi kekilauan pengecatan spool pipe berada pada kisaran 0 sampai 1,79825 dengan rata-rata 0,788

5.1.4 Struktur TM - 115

Analisis bagan kendali x-bar dan R pengukuran tingkat kekilauan pengecatan Struktur pada gambar berikut

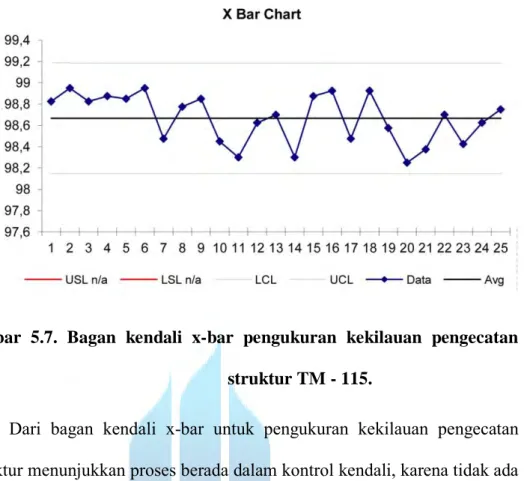

Gambar 5.7. Bagan kendali x-bar pengukuran kekilauan pengecatan struktur TM - 115.

Dari bagan kendali x-bar untuk pengukuran kekilauan pengecatan struktur menunjukkan proses berada dalam kontrol kendali, karena tidak ada satupun titik yang memenuhi kriteria keluar dari kontrol kendali. Untuk nilai standart yang ditetapkan perusahaan yaitu 99 ±2.5 glossy sedangkan nilai ̿ , sehingga nilai tersebut masuk dalam standart yang telah ditetapkan. Nilai UCl sebesar 99,18505 dan LCL sebesar 98,14695. Hal ini berarti kekilauan pengecatan struktur berada pada 98,14695 sampai 99,18505 dengan rata rata kekilauan 98,666.

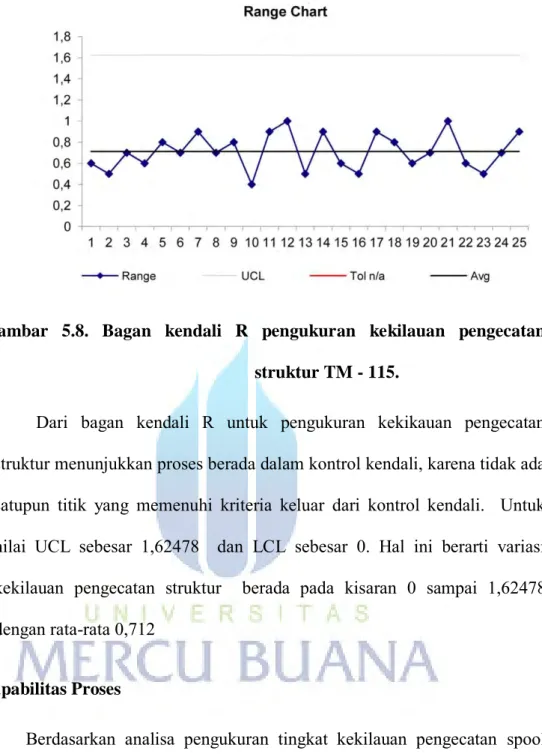

Gambar 5.8. Bagan kendali R pengukuran kekilauan pengecatan struktur TM - 115.

Dari bagan kendali R untuk pengukuran kekikauan pengecatan struktur menunjukkan proses berada dalam kontrol kendali, karena tidak ada satupun titik yang memenuhi kriteria keluar dari kontrol kendali. Untuk nilai UCL sebesar 1,62478 dan LCL sebesar 0. Hal ini berarti variasi kekilauan pengecatan struktur berada pada kisaran 0 sampai 1,62478 dengan rata-rata 0,712

5.2 Kapabilitas Proses

Berdasarkan analisa pengukuran tingkat kekilauan pengecatan spool pipe dan struktur TM - 115 dengan metode bagan kendali X-bar dan R didapatkan hasil kekilauan pengecatan berada dalam kendali statistic oleh sebab itu perlu di analisa kapabilitas proses, apakah kualitas sudah mendekati spesfikasi yang diharapkan. Berikut adalah hasil kapabilitas proses dari pengukuran kekilauan pengecatan spool pipe dan struktur TM – 115.

5.2.1 Kapabilitas Proses Pengukuran Kekilauan Pengecatan pipeline TM - 115

CP=0,5010 < 1 maka proses tidak baik ( not capable )

CPK=0,5010 < 1 maka, proses performance tidak baik ( not capable )

5.2.2 Kapabilitas Proses Pengukuran Kekilauan Pengecatan piling TM - 115

CP=0,50033 < 1 maka, proses tidak baik (not capable )

CPK=0,50033 < 1 maka, proses performance tidak baik ( not capable )

5.2.3 Kapabilitas Proses Pengukuran Kekilauan Pengecatan spool pipe TM - 115

CP=0,50034 < 1 maka, proses tidak baik (not capable )

CPK=0,50034 < 1 maka, proses performance tidak baik ( not capable )

5.2.4 Kapabilitas Proses Pengukuran Kekilauan Pengecatan struktur TM - 115

CP=0,5539 < 1 maka, proses tidak baik (not capable )

CPK=0,50048 < 1 maka, proses performance tidak baik ( not capable )

Dari hasil kapabilitas proses pengukuran kekilauan pengecatan Spool pipe dan Struktur didapatkan bahwa proses dan performance dari keseluruhan unit yang dikerjakan dalam kondisi tidak baik ( not capable )

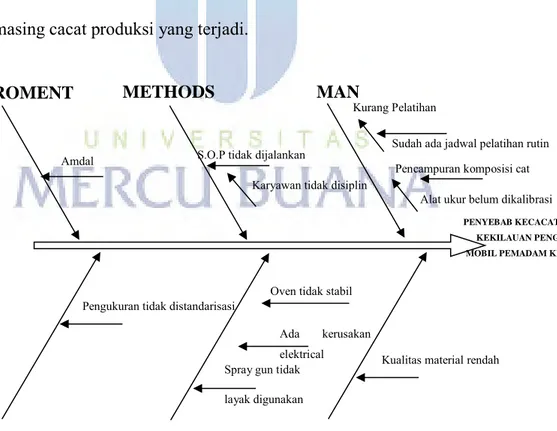

5.2.5 Analisa fishbone diagram ( Diagram Sebab Akibat )

Berdasarkan hasil kapabilitas Proses yang tidak baik maka perlu, proses analisa berikutnya adalah mencari tahu akar permasalahan dari proses yang tidak baik dengan menggunakan fishbone diagram atau disebut diagram sebab akibat. Dalam penyusunan fishbone diagram, langkah langkah yang harus dilakukan adalah :

1. Identifikasi Masalah

2. Melakukan Brainstroming Penyebab Masalah

Penyebab masalah dibagi menjadi 4 kategori utama yaitu : Man, Machine, Methode, Material, Measurement dan Environtment. 3. Mengidentifikasi penyebab utama dari hasil brainstorming tersebut

Setelah terbentuk fishbone diagram, maka akan dilakukan analisa lebih lanjut dari hasil brainstorming tersebut untuk menentukan penyebab utama dari masalah yang terjadi.

Cacat produksi yang terjadi dari tiap kategori akan dianalisa lebih lanjut untuk tiap detail permasalahan yang terjadi dan kemudian akan digolongkan ke dalam 4 faktor yang sudah ditentukan sebelumnya (Man, Machine, Material, Method). Berikut ini adalah penggolongan dari masing – masing cacat produksi yang terjadi.

Gambar 5.9 Fishbone diagram kecacatan proses pengecatan Oven tidak stabil

S.O.P tidak dijalankan

PENYEBAB KECACATAN PROSES KEKILAUAN PENGECATAN MOBIL PEMADAM KEBAKARAN MAN METHODS ENVIROMENT MATERIAL MACHINE MEASUREMENT

Pengukuran tidak distandarisasi

Spray gun tidak layak digunakan

Ada kerusakan

elektrical Kualitas material rendah Amdal

Karyawan tidak disiplin

Kurang Pelatihan

Sudah ada jadwal pelatihan rutin Pencampuran komposisi cat

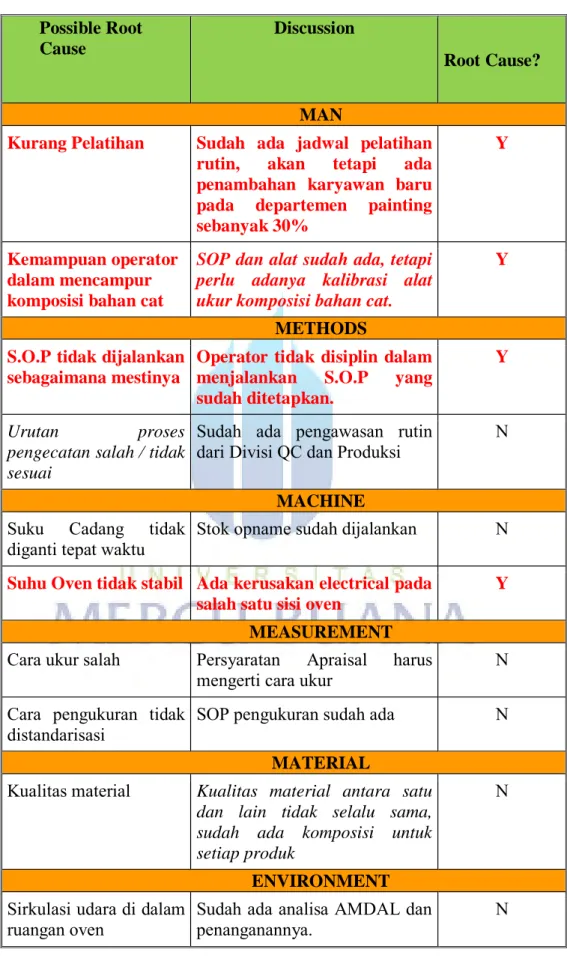

Tabel 5.1 Analisa Penyebab kecacatan proses pengecatan Possible Root Cause Discussion Root Cause? MAN

Kurang Pelatihan Sudah ada jadwal pelatihan

rutin, akan tetapi ada

penambahan karyawan baru pada departemen painting sebanyak 30%

Y

Kemampuan operator dalam mencampur komposisi bahan cat

SOP dan alat sudah ada, tetapi perlu adanya kalibrasi alat ukur komposisi bahan cat.

Y

METHODS

S.O.P tidak dijalankan sebagaimana mestinya

Operator tidak disiplin dalam

menjalankan S.O.P yang

sudah ditetapkan.

Y

Urutan proses pengecatan salah / tidak sesuai

Sudah ada pengawasan rutin

dari Divisi QC dan Produksi N

MACHINE

Suku Cadang tidak

diganti tepat waktu Stok opname sudah dijalankan N

Suhu Oven tidak stabil Ada kerusakan electrical pada salah satu sisi oven

Y

MEASUREMENT

Cara ukur salah Persyaratan Apraisal harus

mengerti cara ukur N

Cara pengukuran tidak

distandarisasi SOP pengukuran sudah ada N

MATERIAL

Kualitas material Kualitas material antara satu

dan lain tidak selalu sama, sudah ada komposisi untuk setiap produk

N

ENVIRONMENT

Dari tabel analisa diatas maka perlu adanya corrective action agar bisa dilakukan perbaikan untuk meminimalisir terjadinya kecacatan proses pengecatan yang dapat menyebabkan kecacatan produk.

Tabel 5.2 Corective Action penyebab deviasi produk

Penyebab deviasi

Produk Corective Action

Kurang Pelatihan - Perlu adanya pelatihan terhadap

karyawan baru secara intensif - Karyawan baru tidak diberi

tanggung jawab untuk melakukan pengecatan yang membutuhkan keahlian khusus.

Kemampuan operator dalam mencampur komposisi bahan cat

- Perlu adanya kalibrasi secara rutin - Keahlian operator dalam membaca

komposisi baham cat perlu ditingkatkan dengan memberikan pelatihan periodic.

S.O.P tidak dijalankan

sebagaimana mestinya - Perlu adanya sanksi bagi operator yang tidak menjalankan S.O.P - S.O.P perlu disosialisasikan secara

periodik.

Suhu Oven tidak stabil - Oven perlu adanya maintenance

- Perlu adanya peremajaan pada unit oven yang sudah ada.