2.1 Definisi Pemeliharaan

Pemeliharaan atau perawatan (maintenance) merupakan kegiatan untuk menjaga atau memelihara fasilitas-fasilitas dan peralatan pabrik, serta mengadakan perbaikan, penyesuaian atau penggantian yang diperlukan untuk mendapatkan suatu kondisi operasi produksi yang memuaskan dan sesuai dengan yang direncanakan. Selain itu pengertian lain dari perawatan adalah segala tindakan yang dilakukan untuk menjaga kelangsungan fungsional dari sistem produksi dan peralatannya. Di samping itu ada juga yang mendefinisikan perawatan sebagai suatu konsepsi dari semua aktivitas yang diperlukan untuk menjaga ataupun mempertahankan kualitas peralatan agar tetap dapat berfungsi dengan baik seperti dalam kondisi yang sebelumnya (Supandi, p26).

Sedangkan pekerjaan perawatan adalah kegiatan untuk melakukan perbaikan yang bersifat kualitas, untuk meningkatkan suatu kondisi ke kondisi lain yang lebih baik. Besarnya aktivitas perawatan yang dilakukan tergantung pada (Supandi, p26):

Batas kualitas terendah yang diizinkan dari suatu komponen.

Waktu pemakaian atau lamanya operasi yang menyebabkan berkurangnya kualitas peralatan.

Dalam usaha untuk dapat menggunakan terus fasilitas dan peralatan, dibutuhkan aktivitas atau kegiatan perawatan yang meliputi kegiatan pengecekan, meminyaki (librication), dan perbaikan atas kerusakan-kerusakan yang ada, serta penggantian komponen yang terdapat pada fasilitas tersebut.

Manajemen perawatan (maintenance management) adalah pengorganisasian operasi perawatan untuk memberikan pandangan umum mengenai perawatan fasilitas industri (Supandi, p15).

Pemeliharaan mempunyai peranan yang sangat menentukan dalam kegiatan produksi dari suatu perusahaan yang menyangkut kelancaran atau kemacetan produksi, kelambatan dan volum produksi serta efisiensi berproduksi. Dengan demikian, pemeliharaan memiliki fungsi yang sama pentingnya dengan fungsi-fungsi lain dari suatu perusahaan (Assauri, p115). Selain itu pentingnya fungsi perawatan merupakan faktor yang dominan dalam banyak industri. Dalam beberapa tahun belakangan ini, filosofis umum tentang manajemen perawatan telah berkembang ke arah spesialisasi yang semakin diperlukan.

Aktivitas pemeliharaan atau perawatan yang sering kali diabaikan oleh pihak perusahaan, sebenarnya merupakan kegiatan yang tidak kalah pentingnya dengan kegiatan lain yang ada di dalam suatu perusahaan. Kegiatan pemeliharaan yang tidak teratur, dapat mengakibatkan mesin dan peralatan mengalami kerusakan, sehingga dapat mempengaruhi kapasitas produksi, serta mengeluarkan biaya-biaya yang mahal untuk melakukan perbaikan.

2.2 Tujuan Pemeliharaan

Tujuan utama dari perawatan dan pemeliharaan mesin adalah:

Menjaga agar kualitas produk berada pada tingkat yang diharapkan guna memenuhi apa yang dibutuhkan produk itu sendiri dan menjaga agar kegiatan produksi tidak mengalami gangguan.

Mempertahankan kemampuan alat atau fasilitas produksi guna memenuhi kebutuhan sesuai dengan target serta rencana produksi.

Mengurangi pemakaian dan penyimpangan diluar batas dan menjaga modal yang diinvestasikan dalam perusahan selama jangka waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan.

Memperhatikan dan menghindari kegiatan-kegiatan operasi mesin serta peralatan yang dapat membahayakan keselamatan kerja.

Mengadakan suatu kerjasama yang erat dengan fungsi-fungsi utama lainnya dari suatu perusahaan, dalam rangka untuk mencapai tujuan utama perusahaan.

Sedangkan tujuan umum dari menajemen pemeliharaan adalah untuk menunjang aktivitas dalam bidang perawatan (Supandi, p16), yaitu :

Memperpanjang waktu pengoperasian fasilitas industri yang digunakan semaksimal mungkin, dengan biaya perawatan yang seminimum mungkin dan adanya proteksi yang aman dari investasi modal.

Menyediakan modal biaya tertentu dan informasi-informasi lainnya yang dapat menunjang penuh dalam bidang perawatan.

Menentukan metode evaluasi prestasi kerja yang dapat berguna untuk manajemen secara umum dan bagi pengawas maintenance khususnya.

Membantu dalam menciptakan kondisi kerja yang aman, baik untuk bagian operasi maupun personil maintenance lainnya dengan menetapkan dan menjaga standar perawatan yang benar.

Meningkatkan keterampilan para pengawas dan para operator perawatan melalui pelatihan.

2.3 Jenis-Jenis Pemeliharaan

Secara umum, ditinjau dari saat pelaksanaan aktivitas pemeliharaan, maintenance dapat dibagi menjadi dua cara (Supandi, p27), yaitu :

1. Perawatan yang direncanakan (Planned Maintenance)

Pengorganisasian pekerjaan pemeliharaan yang dilakukan dengan pertimbangan ke masa depan, terkontrol dan tercatat.

2. Perawatan yang tidak direncanakan (Unplanned Maintenance)

Cara pekerjaan perawatan darurat yang tidak direncanakan (Unplanned Emergency Maintenance).

Sedangkan aktivitas perawatan atau pemeliharaan (maintenance) dibagi menjadi beberapa bagian yaitu breakdown maintenance, corrective maintenance, preventive maintenance, running maintenance, predictive maintenance, emergency maintenance, dan total productive maintenance.

2.3.1 Breakdown Maintenance

Breakdown maintenance adalah kegiatan pemeliharaan yang dilakukan setelah terjadinya kerusakan atau terjadi kelainan pada fasilitas dan peralatan sehingga tidak dapat berfungsi dengan baik. Perawatan ini tidak terlalu menekankan pada pemeliharaan preventif, cukup pada keadaan apabila mesin dan peralatan sudah mengalami kerusakan sehingga perlu pembongkaran secara total (breakdown).

Pekerjaan perawatan ini dilakukan setelah terjadi kerusakan, dan untuk memperbaikinya harus disiapkan suku cadang, material, alat-alat dan tenaga kerjanya. Penerapan sistem perawatan ini dilakukan pada mesin-mesin industri yang ringan, sehingga apabila terjadi kerusakan dapat diperbaiki dengan cepat.

Pada dasarnya aktivitas ini tidak tepat untuk disebut aktivitas perawatan. Yang termasuk dalam katagori ini adalah semua aktivitas yang tak terencana (unscheduled) yang disebabkan oleh kerusakan (breakdown) peralatan.

2.3.2 Corrective Maintenance (CM)

Perawatan korektif ini dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas sehingga mencapai standar yang dapat diterima. Perawatan korektif termasuk dalam cara perawatan yang direncanakan untuk perbaikan (Supandi, p28). Perawatan ini dilakukan juga untuk menentukan tindakan yang di perlukan untuk mengatasi kerusakan-kerusakan atau kemacetan yang terjadi berulang kali.

Dalam perawatan korektif ini dapat diadakan peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan peralatan agar lebih baik.

Menghilangkan problema yang merugikan untuk mencapai kondisi operasi yang lebih ekonomis (Supandi, p28).

Tindakan perawatan ini bertujuan untuk mencegah terjadinya kerusakan yang sama.. Prosedur ini di tetapkan pada peralatan atau mesin yang sewaktu-waktu dapat terjadi kerusakan.

Dengan demikian didapatkan kesimpulan bahwa pemeliharaan korektif memusatkan permasalah setelah permasalahan itu terjadi, bukan menganalisa masalah untuk mencegahnya agar tidak terjadi.

2.3.3 Preventive Maintenance (PM)

Preventive Maintenance adalah pemeliharaan yang dilakukan secara terjadwal, umumnya secara periodik, dimana sejumlah tugas pemeliharaan seperti inspeksi, perbaikan, penggantian, pembersihan, pelumasan dan penyesuaian dilaksanakan.

Pekerjaan perawatan ini bertujuan untuk mencegah terjadinya kerusakan atau cara perawatan yang direncanakan untuk pencegahan. Perawatan prefentif dimaksudkan juga untuk mengefektifkan pekerjaan inspeksi, perbaikan kecil, pelumasan, dan penyetelan sehingga peralatan atau mesin-mesin selama beroperasi dapat terhindar dari kerusakan. Perawatan preventif dilaksanakan sejak awal sebelum terjadi kerusakan (Supandi, p27).

Perawatan preventif ini penting ditrepakan pada industri-industri yang proses produksinya kontinyu atau memakai sistem otomatis (Supandi, p27).

Dalam praktek di lapangan, pemeliharaan preventif dalam perusahaan dapat dilakukan dan dibedakan sebagai berikut :

1. Routine maintenance.

Kegiatan perawatan yang dilakukan secara rutin. Contohnya yaitu pembersihan fasilitas atau peralatan, lubrication (pelumasan), pengecekan oli, serta pengecekan isi bahan bakar.

2. Periodic maintenance.

Kegiatan perawatan yang dilakukan secara berkala atau dalam jangka waktu tertentu. Penentuan jangka waktu periodic maintenance dapat dilakukan berdasarkan interval waktu (seperti, melakukan perawatan setiap satu bulan, setiap empat bulan atau setiap satu tahun), dan berdasarkan lamanya jam kerja mesin produk tersebut sebagai jadwal kegiatan misalnya setiap seratus jam sekali.

Terdapat beberapa manfaat dari pemeliharaan pencegahan yaitu sebagai berikut :

1. Memperkecil overhaul (turun mesin).

2. Mengurangi kemungkinan resparasi bersekala besar. 3. Mengurangi biaya kerusakan / pergantian mesin. 4. Memperkecil kemungkinan produk produk yang rusak. 5. Meminimalkan persediaan suku cadang.

6. Memperkecil hilangnya gaji – gaji tambahan akibat penurunan mesin. 7. Menurunkan harga satuan dari produk pabrik.

Sedangkan tujuan dari Preventive maintenance yang merupakan tindakan perawatan pencegahan dalam rangkaian aktivitas pemeliharaan adalah :

Memperpanjang umur produktif asset dengan mendeteksi bahwa sebuah asset memiliki titik kritis penggunaan (critical wear point) dan mungkin akan mengalami kerusakan.

Melakukan inspeksi secara efektif dan menjaga supaya kondisi peralatan selalu dalam keadaan sehat.

Mengeliminir kerusakan peralatan dan hasil produksi yang cacat serta meningkatkan ketahanan mesin dan kemampuan proses

Mengurangi waktu yang terbuang pada kerusakan peralatan dengan membuat aktivitas pemeliharan peralatan

Menjaga biaya produksi seminimum mungkin

2.3.4 Running Maintenance

Perawatan berjalan merupakan pekerjaan yang dilakukan pada saat fasilitas atau peralatan dalam keadaan bekerja. Perawatan berjalan ini termasuk cara perawatan yang direncanakan untuk diterapkan pada peralatan dalam keadaan operasi.

Perawatan dalam kondisi berjalan diterapkan pada mesin-mesin yang harus beroperasi terus dalam melayani proses produksi. Kegiatan perawatan dilakukan dengan jalan monitoring secara aktif. Diharapkan hasil dari perbaikan yang dilakukan

secara cepat dan terencana ini dapat menjamin kondisi operasi produksi tanpa adanya gangguan yang mengakibatkan kerusakan.

2.3.5 Predictive Maintenance

Perawatan prediktif ini dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari sistem perawatan. Biasanya perawatan prediktif dilakukan dengan bantuan panca indera atau dengan alat-alat monitor yang canggih.

Pekerjaan ini merupakan perawatan dimana dilakukan inspeksi terhadap asset peralatan untuk memprediksikan terhadap kerusakan atau kegagalan yang akan terjadi. Beberapa contoh teknik perawatan prediktif : vibration monitoring, thermography, tribology, process parameters, visual inspection, ultrasonic monitoring, other non-destructive techniques.

2.3.6 Emergency Maintenance

Perawatan darurat ini merupakan pekerjaan perbaikan yang segera dilakukan karena terjadi kemacetan atau kerusakan yang tak terduga. Perawatan darurat ini termasuk cara perawatan yang tidak direncanakan (unplanned emergency maintenance).

2.4 Konsep Keandalan (Reliability Concept)

Keandalan (Reliability)didefinisikan sebagai probabilitas sebuah komponen atau sistem akan dapat beroperasi sesuai fungsi yang diinginkan untuk suatu periode waktu tertentu ketika digunakan dibawah kondisi operasi yang telah ditetapkan (Ebeling, p5). Sedangkan arti lainya adalah peluang dari sebuah unit yang dapat bekerja secara normal ketika digunakan untuk kondisi tertentu setidaknya bekerja dalam suatu kondisi yang telah ditetapkan.

Untuk menentukan keandalan dalam kaitan operasional, diperlukan definisi yang lebih spesifik, yaitu deskripsi tentang kegagalan yang tidak membingungkan dan dapat diamati, identifikasi unit waktu, serta sistem yang diamati harus berada dalam kondisi lingkungan dan operasi yang normal (Ebeling, p5).

Ada terdapat empat elemen yang signifikan dalam konsep reliability, diantaranya adalah :

a Probability (peluang). Setiap item memiliki umur pakai yang berbeda dengan item lainnya. Sekelompok item dapat memiliki umur rata-rata yang pasti. Hal ini memungkinkan untuk mengidentifikasi distribusi dari kerusakan item, sehingga dapat diperkirakan umur dari item tersebut.

a Performance (kinerja). Mendifinisikan keandalan sebagai suatu karakteristik kinerja sistem dimana suatu sistem yang baik harus dapat menunjukkan performansi yang memuaskan jika dioperasikan.

a Waktu. Reliability dinyatakan dalam suatu periode waktu. Peluang seseorang untuk hidup pada tahun depan akan berbeda dengan peluang

seseorang untuk hidup pada sepuluh tahun yang akan datang. Demikian juga dengan reliability sebuah item, karenanya pengidentifikasian waktu yang jelas sangat diperlukan.

a Kondisi. Menjelaskan bahwa perlakuan yang diterima oleh suatu sistem akan memberikan pengaruh terhadap tingkat reliability.

2.5 Konsep Keterawatan (Maintainability Concept)

Yang dimaksud dengan keterawatan (maintainability) adalah probabilitas suatu komponen atau sistem yang rusak akan dipulihkan atau diperbaiki kembali pada kondisi yang telah ditentukan selama periode waktu tertentu ketika dilakukan perawatan sesuai dengan prosedur yang ditentukan (Ebelling, p6).

2.6 Konsep Ketersediaan (Availability Concept)

Availability adalah probabilitas suatu komponen atau sistem dapat beroperasi sesuai dengan fungsi yang telah ditetapkan dalam waktu tertentu ketika digunakan pada kondisi operasi yang telah ditetapkan (Ebeling, p6).

Availability juga dapat diinterpretasikan sebagai persentase waktu operasi dari sebuah komponen atau sistem selama interval waktu tertentu atau persentase komponen yang beroperasi pada waktu tertentu. Perbedaannya dengan reliability yaitu bahwa availability merupakan probabilitas komponen saat ini dapat beroperasi meskipun sebelumnya komponen tersebut pernah mengalami kerusakan dan telah dipulihkan atau diperbaiki kembali pada kondisi operasinya yang normal. Karena itu

sistem availability tidak pernah lebih kecil dari nilai reliability. Availability merupakan pengukuran yang lebih sering digunakan untuk sistem atau komponen yang dapat diperbaiki, karena memperhitungkan baik kegagalan atau kerusakan (reliability) maupun perbaikan (maintainability) (Ebeling, p6).

Availability total meliputi penggantian pencegahan dan pemeriksaan dalam arti availability merupakan proporsi waktu teoritis yang tersedia untuk komponen dalam sistem dapat beroperasi dengan baik.

2.7 Fungsi Kerusakan

Breakdown dapat didefinisikan sebagai berhentinya mesin pada saat produksi yang melibatkan engineering dalam perbaikan. Sedangkan lama waktu dimana suatu unit tidak dapat menjalankan fungsinya sesuai dengan yang diharapkan disebut sebagai downtime mesin.

Setiap peralatan atau mesin mempunyai karakteristik kerusakan yang berbeda-beda. Sejumlah peralatan yang sama akan mempunyai karakteristik kerusakan yang berbeda jika dioperasikan pada kondisi lingkungan yang berbeda. Bahkan jika sejumlah peralatan yang sama dioperasikan pada kondisi lingkungan yang sama pun dapat mempunyai karakteristik kerusakan yang berbeda.

Keputusan yang berkaitan dengan masalah probabilitas, seperti menentukan kapan melaksanakan perawatan pencegahan untuk suatu peralatan membutuhkan informasi mengenai saat atau waktu peralatan tersebut mencapai kondisi gagal atau rusak. Transisi suatu peralatan dari kondisi baik ke kondisi gagal atau rusak tidak

dapat diketahui secara pasti waktunya, tetapi dapat diketahui informasi mengenai probabilitas terjadinya transisi tersebut pada waktu tertentu berdasarkan fungsi kerusakannya.

Suatu proses kerusakan digambarkan oleh variabel acak T (time to failure), yang dikelompokan secara unik melalui empat fungsi, yaitu (Ebeling, p23-34):

a Probability Density Function (Fungsi Kepadatan Peluang)

Probability Density Function (PDF) atau yang biasa disebut dengan Fungsi Kepadatan Peluang, merupakan suatu fungsi yang menggambarkan bentuk dari distribusi kerusakan.

Bila variabel acak kontinu x (continous random variable) dinyatakan sebagai waktu kerusakan dari sistem atau peralatan dari sejumlah kerusakan pada suatu waktu, dan mempunyai fungsi distribusi fx yang kontinu di setiap titik sumbu nyata, fx dikatakan Fungsi Kepadatan Peluang (Probability Density Function) dari varabel x. Bila x bernilai nyata

(

x ≥0)

pada interval waktu t, harus memenuhi persyaratan :( )

t ≥0f untuk t≥0, sehingga

( )

10 =

∫

∞f t dt a Cummulative Distribution Function (Fungsi Distribusi Kumulatif)Fungsi Distribusi Kumulatif (Cummulative Distribution Function) merupakan fungsi yang menggambarkan probabilitas terjadinya kerusakan sebelum waktu t. Probabilitas suatu sistem atau peralatan mengalami

kegagalan atau kerusakan dalam beroperasi sebelum waktu t, yang secara matematis dapat dinyatakan sebagai :

( )

t = P(

x< t)

F dimana F( )

0 =0 dan lim( )

1 t→∞F t =( )

t =∫

f( )

t′ dt′=1 F untuk t ≥0dimana : F(t) : fungsi distribusi kumulatif f(t) : fungsi kepadatan kumulatif jika t→∞ maka F(t) = 1 a The Reliability Function (Fungsi Keandalan)

Keandalan merupakan peluang bahwa sebuah sistem atau komponen akan berfungsi dengan baik hingga periode t. Fungsi keandalan tersebut dapat digambarkan dengan hubungan matematis sebagai berikut :

( )

t{

T t}

R = Pr ≥

Dimana R

( )

t ≥0, R( )

0 =1, dan limt→∞R( )

t =0. t meruapakan variabel acak time to failure (waktu saat terjadinya kerusakan sistem atau komponen), dan t≥0.Dengan memasuki fungsi kepadatan peluang, maka :

( )

=∫

∞( )

′ ′dt tf t tR

a The Hazard Rate Function

Hazard Rate Function atau yang biasa disebut Failure Rate (laju kerusakan) merupakan fungsi probabilitas tambahan dari yang telah dijelaskan sebelumnya. Fungsi ini seringkali digunakan dalam reliabilitas, yang menggambarkan probabilitas suatu peralatan akan rusak pada interval waktu berikutnya, sedangkan sampai saat t alat tersebut masih dalam kondisi baik dan dilambangkan dengan λ (Jardine, p19).

( )

t( )

( )

( )

( )

( )

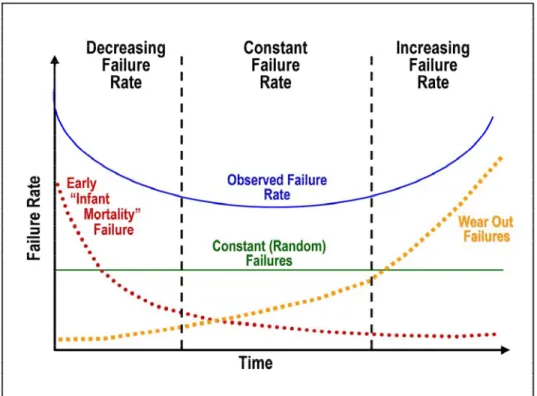

t R t f t F t f t = − = 1 λBentuk penting dari Hazard Rate Function adalah bathtub curve. Sistem yang laju kerusakannya berbentuk bathtub curve, mengalami laju kerusakan yang menurun pada siklus awal, kemudian diikuti dengan laju kerusakan konstan, selanjutnya adalah laju kerusakan yang meningkat. Kurva bathtub menunjukkan tiga daerah yang memiliki laju kerusakan yang berbeda, yaitu (Ebeling, p31):

1. Fase Kerusakan Awal (Early Failure atau Burn-in)

Laju kerusakan pada tahap ini terus menurun yang diawali dengan tingkat laju kerusakan yang cukup tinggi pada awal operasi yang kemudian terus menurun. Fase ini sering juga disebut startup failure

dan sering juga diistilahkan dengan decreasing failure rate (DFR). Kerusakan yang terjadi pada fase ini dapat disebabkan oleh berbagai penyebab, seperti kesalahan proses manufaktur yang dapat diatasi dengan percobaan acceptance dan pengontrolan pada awal operasi. 2. Fase Umur Pakai Yang Berguna (Random Failure atau Usefull Life)

Fase ini ditandai dengan laju kerusakan yang konstan atau constant failure rate (CFR). Kesalahan-kesalahan operasional merupakan penyebab dari kerusakan pada fase ini, sehingga pelaksanaan operasi yang tepat dapat mengatasi kerusakan yang terjadi.

3. Fase Keausan (Wearout Failure atau Wearout)

Fase ini memiliki laju kerusakan yang terus meningkat atau increasing failure rate (IFR), yang disebabkan oleh berakhirnya umur pakai peralatan. Untuk mengurangi laju kerusakan harus dilakukan penggantian perawatan pencegahan.

Grafik 2.1 Bathtub Curve

Secara keseluruhan, perawatan pencegahan dapat mengurangi laju kerusakan yang terjadi. Namun demikian, untuk daerah 1 (burn-in) dan 2 (useful life) sebaiknya perawatan pencegahan yang dilakukan bukan berupa penggantian pencegahan karena tindakan ini tidak dapat mengurangi probabilitas kerusakan yang terjadi. Tindakan penggantian pencegahan yang dilakukan akan sia-sia. Penggantian pencegahan hanya dapat dilakukan untuk dapat mengurangi laju kerusakan pada daerah 3 (wearout). Sedangkan kebijaksanaan perawatan yang lebih umum seperti

overhaul, lubrication (pelumasan), dan pembersihan dapat ditetapkan untuk ketiga daerah tersebut.

Laju kerusakan pada masing-masing daerah tersebut dapat dihampiri oleh distribusi-distribusi tertentu, yaitu (Ebeling, p362):

? Daerah 1 (burn-in) : Distribusi Weibull

? Daerah 2 (useful life) : Distribusi Eksponensial

? Daerah 3 (wearout) : Distribusi Weibull, Normal, dan Lognormal

2.8 Distribusi Kerusakan

Ada terdapat empat distribusi yang digunakan untuk mengidentifikasi pola data yang terbentuk dari waktu kerusakan dan pola data waktu perbaikan. Distribusi tersebut antara lain, Distribusi Weibull, Distribusi Lognormal, Distribusi Eksponensial, dan Distribusi Normal.

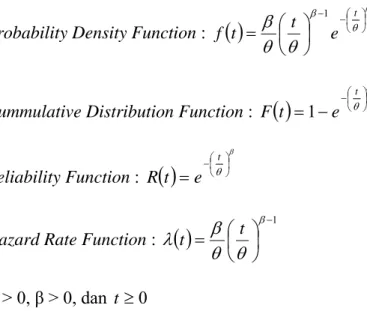

2.8.1 Distribusi Weibull

Distribusi Weibull merupakan distribusi yang paling banyak digunakan untuk waktu kerusakan karena distribusi ini dapat digunakan baik untuk laju kerusakan yang meningkat maupun laju kerusakan yang menurun.

Terdapat dua parameter yang digunakan dalam distribusi ini yaitu θ yang disebut dengan parameter skala (scale parameter) dan β yang disebut sebagai parameter bentuk (shape parameter). Sedangkan fungsi-fungsi pada distribusi Weibull adalah (Ebeling, p59) :

Probability Density Function :

( )

β θ β θ θ β ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = t e t t f 1Cummulative Distribution Function :

( )

β θ⎟⎠ ⎞ ⎜ ⎝ ⎛ − − = t e t F 1 Reliability Function :

( )

β θ⎟⎠ ⎞ ⎜ ⎝ ⎛ − = t e t RHazard Rate Function :

( )

1 − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = β θ θ β λ t t dimana θ > 0, β > 0, dan t ≥0

Distribusi Weibull ini sering digunakan dalam menentukan tingkat kegagalan atau kerusakan, yang menentukan tingkat kerusakan tersebut dari pola data yang terbentuk adalah nilai parameter β. Nilai-nilai β yang menunjukkan laju kerusakan terdapat dalam tabel berikut (Ebeling, p63) :

Tabel 2.1 Nilai-Nilai Parameter β Dalam Distribusi Weibull

Nilai Laju Kerusakan

0 < β <1 Pengurangan laju kerusakan (DFR) β = 1 Distribusi Eksponensial

1 < β < 2 Peningkatan laju kerusakan (IFR), Konkaf β = 2 Distribusi Rayleigh

β > 2 Peningkatan laju kerusakan (IFR), Konveks

3 ≤ β Peningkatan laju kerusakan (IFR), mendekati kurva normal

Jika parameter β (parameter bentuk) mempengaruhi bentuk kurva (laju kerusakan naik atau turun), maka parameter θ (parameter skala) mempengaruhi nilai tengah dari pola data dan sebaran dari distribusi tersebut. Dengan bertambahnya nilai

θ, maka nilai reliabilitas pada waktu tertentu juga akan meningkat, yang juga berarti menurunnya laju kerusakan.

2.8.2 Distribusi Lognormal

Dalam distribusi Lognormal dikenal adanya dua parameter yaitu s yang merupakan parameter bentuk (shape parameter) dan tmed sebagai parameter lokasi (location parameter) yang merupakan nilai tengah dari suatu distribusi kerusakan. Distribusi ini dimengerti hanya untuk nilai t positif dan lebih sesuai daripada distribusi Normal dalam hal kerusakan. Seperti halnya Weibull, distribusi Lognormal mempunyai berbagai bentuk. Sehingga sering dijumpai bahwa data yang sesuai dengan distribusi Weibull juga sesuai dengan distribusi Lognormal (Ebeling, p73).

Fungsi-fungsi dalam distribusi Lognormal ini antara lain (Ebeling, p73-76) :

Probability Density Function :

( )

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = 2 2 ln 2 1 exp st 2 1 med t t s t f π t≥0

Cummulative Distribution Function :

( )

⎟⎟⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ = med t t s t F 1ln Reliability Function : ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − = med t t s t R( ) 1 1ln

Hazard Rate Function :

( )

( )

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − = med t t s t f t ln 1 1 λ

2.8.3 Distribusi Eksponensial

Distribusi Eksponensial ini adalah distribusi yang paling populer digunakan dalam teori keandalan. Distribusi ini digunakan untuk menghitung keandalan dari distribusi kerusakan yang memiliki laju kerusakan konstan. Distribusi ini mempunyai laju kerusakan yang tetap terhadap waktu, dengan kata lain probabilitas terjadinya kerusakan tidak tergantung pada umur alat. Distribusi Eksponensial merupakan distribusi yang paling mudah untuk dianalisa (Ebeling, p41).

Parameter yang digunakan dalam distribusi Eksponensial adalah λ, yang merupakan rata – rata kedatangan kerusakan yang terjadi.

Fungsi-fungsi yang digunakan dalam distribusi Eksponensial antara lain (Ebeling, p41) :

Probability Density Function : f

( )

t = λe−λt Cummulative Distribution Function : F( )

t = 1−e−λt Reliability Function : R(t)=e−λtHazard Rate Function :

( )

( )

( )

λ λ = = t R t f t 2.8.4 Distribusi NormalDistribusi Normal dapat digunakan untuk memodelkan fenomena keausan (kelelahan) atau kondisi wearout dari suatu mesin. Parameter yang digunakan adalah μ (nilai tengah) dan σ (standar deviasi). Sebenarnya distribusi ini bukanlah distribusi

reliabilitas murni karena variabel acaknya memiliki range antara minus tak hingga sampai plus tak hingga. Akan tetapi, karena hampir untuk semua nilai μ dan σ, peluang untuk variabel acak yang memiliki nilai negatif dapat diabaikan, maka distribusi normal dapat digunakan sebagai pendekatan yang baik untuk proses kegagalan. Karena hubungannya dengan distribusi Lognormal, distribusi ini juga dapat digunakan untuk menganalisa probabilitas Lognormal.

Fungsi-fungsi yang digunakan dalam distribusi Lognormal ini antara lain (Ebeling, p69) :

Probability Density Function :

( )

(

)

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − − = 2 2 2 1 exp 2 1 σ μ σ π t t f −∞<t<∞Cummulative Distribution Function :

( )

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ = σ μ t t F Reliability Function : ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ − = σ μ t t R( ) 1Hazard Rate Function :

( )

( )

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ − = σ μ λ t t f t 1 2.9 Identifikasi DistribusiPengidentifikasian distribusi dari data waktu kerusakan dan data waktu perbaikan yang dimiliki dapat dilakukan dalam tiga tahapan proses, yang terdiri dari : identifikasi kandidat distribusi, estimasi parameter, dan uji Goodness Of Fit (Ebeling, p359) .

2.9.1 Identifikasi Kandidat Distribusi

Identifikasi kandidat distribusi disebut juga identifikasi awal yang dapat dilakukan dengan dua cara, yaitu Probability Plot dan metode Least-Square Curve-Fitting (LSCF). Dengan Probability Plot dibuat grafik dengan titik-titik

(

t ,i F( )

ti)

. Bila data tersebut menghampiri suatu distribusi, maka grafik yang terbentuk akan berbentuk garis lurus. Probability Plot ini juga digunakan bila jumlah sampel terlalu kecil atau data yang digunakan tidak lengkap. Namun demikian metode Least-Square Curve-Fitting akan menjadi lebih akurat dibandingkan dengan Probability Plot, karena tingkat subjektivitas untuk menilai kelurusan garis menjadi berkurang. Dengan metode Least-Square Curve-Fitting, distribusi yang terpilih adalah distribusi yang menghasilkan nilai index of fit (r) terbesar. Yang selanjutnya distribusi yang terpilih akan digunakan untuk menghitung MTTF, MTTR, dan Reliability.2.9.1.1 Probability Plot a Distribusi Weibull

Pembuatan Probability Plot untuk distribusi Weibull dilakukan dengan meletakkan titik-titik berdasarkan nilai absis

( )

ti dan nilai ordinat( )

β θ⎟⎠ ⎞ ⎜ ⎝ ⎛ − − = t e tF 1 . Kemudian dibuat garis lurus AB yang

a Distribusi Lognormal

Pembuatan Probability Plot untuk distribusi Lognormal dilakukan dengan meletakkan titik-titik berdasarkan nilai absis

( )

ti dan nilai ordinat⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = med i t s t s

z 1ln 1ln . Kemudian dibuat garis lurus yang

menginterpolasikan titik-titik tersebut (Ebeling, p370). a Distribusi Eksponensial

Pembuatan Probability Plot untuk distribusi Eksponensial dilakukan dengan meletakkan titik-titik berdasarkan nilai absis

( )

ti dan nilai ordinat( )

⎟⎟⎠⎞ ⎜⎜ ⎝ ⎛ −F ti 1 1ln . Kemudian ditarik suatu garis lurus dari plot data tersebut. Semakin dekat jarak antara titik dan garis lurus tersebut, maka semakin cocoklah data kerusakan dengan distribusi tersebut.

a Distribusi Normal

Pembuatan Probability Plot untuk distribusi Normal dilakukan dengan meletakkan titik-titik berdasarkan nilai absis

( )

ti dan nilai ordinatσ μ

− = t

zi . Kemudian dibuat garis lurus yang menginterpolasikan

2.9.1.2 Least-Square Curve Fitting a Distribusi Weibull ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i weibull y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 ) ln(i i t x = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = ) ( 1 1 ln ln i i t F y( )

4 , 0 3 , 0 + − = n i t F i Parameter : b = β dan θ (aβ) e− = Gradien :∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i n i i n i i i i x x n y x y x n b 1 2 1 2 1 1 1 Intersep : x b y a= − Dimana :n = jumlah kerusakan yang terjadi

i

a Distribusi Lognormal ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 log ) ln(i i t x =yi = zi = Φ-1[F(ti)] Æ diperoleh dari tabel Φ(z)

( )

4 , 0 3 , 0 + − = n i t F i Parameter : b s=1 dan tmed =e−sa Gradien :∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i n i i n i i i i x x n y x y x n b 1 2 1 2 1 1 1 Intersep : x b y a= − Dimana :n = jumlah kerusakan yang terjadi

i

a Distribusi Eksponensial ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i al eksponenti y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 i i t x = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = ) ( 1 1 ln ln i i t F y( )

4 , 0 3 , 0 + − = n i t F i Parameter : b = λ Gradien :∑

∑

= = = n i i n i i i x n y x n b 1 2 1 Intersep : x b y a= − Dimana :n = jumlah kerusakan yang terjadi

i

a Distribusi Normal ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 i i t x =zi = Φ-1[F(ti)] Æ diperoleh dari tabel Φ(z)

( )

4 , 0 3 , 0 + − = n i t F i Parameter : b 1 = σ dan μ =−( )

a b Gradien :∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i n i i n i i i i x x n y x y x n b 1 2 1 2 1 1 1 Intersep : x b y a= − Dimana :n = jumlah kerusakan yang terjadi

i

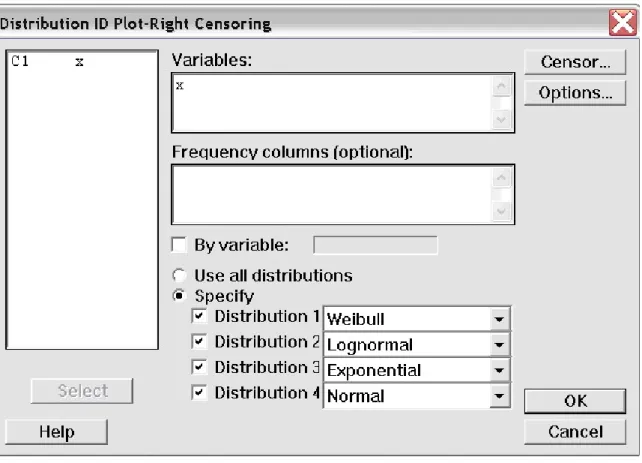

2.9.1.3 Pengujian Dengan Menggunakan Software Minitab 14

Selain dengan menggunakan perhitungan secara manual, untuk menghitung nilai index of fit (r) dari data waktu kerusakan dan data waktu perbaikan, bisa juga dilakukan dengan menggunakan software Minitab 14.

Pengujian yang dilakukan dengan software Minitab 14 ini juga menggunakan keempat distribusi yang digunakan dalam perhitungan secara manual, seperti yang telah dijelaskan sebelumnya. Tujuan dari Pengujian ini dilakukan untuk memudahkan dalam menentukan distribusi terpilih, yang akan menghasilkan nilai koefisien korelasi (correlation coefficient) dan nilai Anderson-Darling dari data waktu berdasarkan masing-masing distribusi. Distribusi terpilih adalah distribusi yang menghasilkan nilai correlation coefficient terbesar, dan nilai Anderson-Darling terkecil.

Langkah-langkah yang perlu dilakukan untuk melakukan pengujian dengan menggunakan software Minitab 14 ini adalah :

1. Buka program Minitab 14.

2. Di New Worksheet masukkan nilai variabel x (waktu kerusakan atau waktu perbaikan) pada kolom C1.

3. Pilih Stat > Reliability Survival > Distribution Analysis (Right Censoring) > Distribution ID Plot.

Gambar 2.1 Kotak Dialog Ditribution ID Plot – Right Censoring

4. Dalam Variables: masukan variabel x pada kolom C1. 5. Pilih Specify, untuk memilih distribusi yang akan di uji. 6. Klik Ok.

2.9.2 Estimasi Parameter

Meskipun pada Least-Square Curve Fitting telah dihitung parameter-parameter dari masing-masing distribusi, namun parameter-parameter-parameter-parameter yang diperoleh ini bukan merupakan estimasi parameter terbaik. Estimasi parameter dengan

Maximum Likehood Estimator (MLE) memberikan hasil estimasi yang lebih akurat. Estimasi parameter untuk tiap-tiap distribusi menggunakan perhitungan sebagai berikut, yaitu : Distribusi Weibull

( )

(

)

(

)

ln 0 1 1 ln ln 1 1 1 − − = − + − + =∑

∑

∑

− = = r i i i r i r i r i i t r t r n t t t r n t t g β β β β β β β β dimana : r = jumlah kerusakan it = data waktu kerusakan ke-i n = jumlah data

r

t = waktu kerusakan ke-r

(

)

β β β θ 1 1 1 ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ ⎥⎦ ⎤ ⎢ ⎣ ⎡ + − =∑

= r i s i n r t t r Distribusi Lognormal∑

= = n i i n t 1 ln μ μ e tmed =(

)

n t s n i i∑

= − = 1 ln μdimana :

i

t = data waktu kerusakan ke-i n = jumlah data Distribusi Eksponensial T r = λ

dimana : r = jumlah kerusakan Distribusi Normal n t t n i i i

∑

= = = 1 μ ;(

)

n s n−1 2 = σ ; dengan,∑

(

)

= − − = n i i i n t t s 1 2 1 dimana : it = data waktu kerusakan ke-i n = jumlah data

2.9.3 Goodness Of Fit Test ( Uji Kebaikan Suai)

Langkah terakhir dalam pengidentifikasian distribusi adalah dengan melakukan uji statistik yaitu goodness of fit test. Uji ini membandingkan antara hipotesis nol (H0) yang menyatakan bahwa data mengikuti distribusi terpilih dan

hipotesis alternatif (H1) yang menyatakan bahwa data waktu tidak mengikuti distribusi terpilih.

Pengujian ini merupakan perhitungan statistik yang didasarkan pada sampel data waktu kerusakan dan perbaikan. Statistik ini kemudian dibandingkan dengan nilai kritik yang diperoleh dari tabel. Secara umum, apabila nilai yang didapat dari pengujian statistik ini kurang dari nilai kritik tabel, maka H0 diterima. Sebaliknya, jika nilai pengujian statistik ini lebih besar daripada nilai kritik tabel, maka H1 yang diterima.

Pada dasarnya ada terdapat dua jenis uji kebaikan suai, yaitu uji umum (general test) merupakan uji yang dapat digunakan untuk menguji beberapa distribusi, yaitu uji Chi-Square. Sedangkan uji khusus (specific test) yaitu masing-masing uji hanya dapat digunakan untuk menguji satu atau dua jenis distribusi. Uji khusus ini terdiri dari Barlett’s Test, Mann’s Test, dan Kolmogorov-Smirnov Test. Dibandingkan dengan uji umum, uji khusus akan lebih akurat dalam menolak suatu distribusi yang tidak sesuai.

2.9.3.1 Mann’s Test untuk Distribusi Weibull

Mann’s Test merupakan uji spesifik untuk distribusi Weibull yang dikembangkan oleh Mann, Schafer, dan Singpurwalla (1974). Hipotesa untuk melakukan uji ini adalah (Ebeling, p400) :

H0 : Data berdistribusi Weibull H1 : Data tidak berdistribusi Weibull

Uji statistiknya adalah :

(

)

(

)

∑

∑

= + − + = + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − = 1 1 1 2 1 1 1 1 1 ln ln ln ln k i i i i r k i i i i M t t k M t t k M Dimana, ⎥⎦ ⎥ ⎢⎣ ⎢ = 2 1 r k ⎥⎦ ⎥ ⎢⎣ ⎢ − = 2 1 2 r k Mi = Zi+1 - Zi Zi = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − − − 25 . 0 5 . 0 1 ln ln n i Dimana :M = uji statistik untuk Mann’s Test i = nomor data (1,2,3,...,n)

ti = data waktu ke-i ti+1 = data waktu ke-(i+1) Xi = bilangan integer dari x r,n = jumlah data yang diamati

Mi = nilai pendekatan Mann untuk data ke-i

Mα,k1,k2 = nilai Mtabel distribusi WeibullÆ tabel distribusi F (v1 = k1 dan v2 = k2)

Jika nilai Mhitung < Mtabel (α,k1,k2) Æ maka H0 diterima, dan tolak H1, begitu juga sebaliknya jika Mhitung > Mtabel (α,k1,k2) Æ maka terima H1 dan tolak H0.

2.9.3.2 Barlett’s Test untuk Distribusi Eksponensial

Hipotesa untuk melakukan uji ini adalah (Ebeling, p399): H0 : Data kerusakan berdistribusi Eksponensial H1 : Data kerusakan tidak berdistribusi Eksponensial Uji statistiknya adalah :

r r t R t R r B r i i r i i 6 ) 1 ( 1 ln 1 1 ln 2 1 1 + + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ =

∑

=∑

= Wilayah Kritik : 2 1 , 2 2 1 , 2 1− − < < − r r B X X α α ; v= r−1 Dimana :ti = data waktu ke-i r = jumlah kerusakan

B = nilai uji statistik untuk Bartlett’s Test v = derajat bebas 2 1 , 2 2 1 , 2 1− − , − r r α α χ

χ = nilai tabel distribusi Eksponensial Æ tabel distribusi chi-square

Jika B jatuh dalam wilayah kritik maka H0 diterima dan tolak H1, begitu pula sebaliknya, jika nilai perhitungan B jatuh di luar wilayah kritik, maka terima H1 dan tolak H0.

2.9.3.3 Kolmogorov-Smirnov Test untuk Distribusi Normal dan Lognormal

Kolmogorov-Smirnov Test merupakan uji spesifik untuk distribusi Normal dan Lognormal yang dikembangkan oleh H. W. Lilliefors (1967). Hipotesa untuk melakukan uji ini adalah (Ebeling, p402) :

H0 : Data kerusakan berdistribusi Normal atau Lognormal H1 : Data kerusakan tidak berdistribusi Normal atau Lognormal Uji statistiknya adalah : Dn = max{D1,D2}

Dimana, ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ − − ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ = ≤ ≤ n i s t t D i n i 1 max 1 1 ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ − = ≤ ≤ s t t n i D i n i 1 2 max

∑

= = n i i n t t 1 ln dan 1 ) (ln 1 2 2 − − =∑

= n t t s n i i Dimana :ti = data waktu ke-i

t= rata-rata data waktu

s = standar deviasi n = banyaknya data

Jika Dn < Dkritis maka terima H0 dan tolak H1, dan begitu pula sebaliknya, jika Dn > Dkritis, maka terima H1 dan tolak H0.. Nilai Dkritis diperoleh dari tabel critical value for the Kolmogorov-Smirnov test for normality (Lilliefors Test).

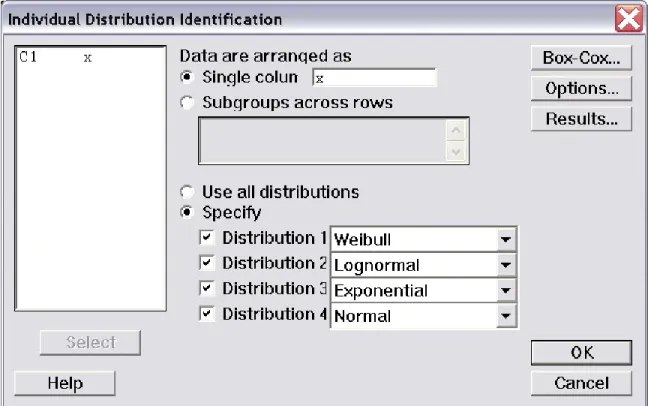

2.9.3.4 Pengujian Dengan Menggunakan Software Minitab 14

Selain dengan menggunakan perhitungan secara manual, untuk dapat mengetahui kesesuaian distribusi dari data waktu kerusakan dan data waktu perbaikan, bisa juga dilakukan dengan menggunakan software Minitab 14.

Pengujian yang dilakukan dengan software Minitab 14 ini juga menggunakan keempat distribusi yang digunakan dalam perhitungan secara manual, seperti yang telah dijelaskan sebelumnya. Tujuan dari Pengujian ini dilakukan untuk memudahkan dalam menentukan distribusi terpilih, yang akan menghasilkan nilai P-Value dan nilai Anderson-Darling dari data waktu berdasarkan masing-masing distribusi. Distribusi terpilih adalah distribusi yang menghasilkan nilai P-Value terbesar, dan nilai Anderson-Darling terkecil. Karena semakin besar nilai P-Value, dan semakin kecil nilai Anderson-Darling, maka data akan semakin mengikuti distribusi tersebut. Selain itu, data dikatakan mengikuti suatu distribusi tertentu, memiliki nilai P-Value yang lebih besar dari nilai α.

Langkah-langkah yang perlu dilakukan untuk melakukan pengujian dengan menggunakan software Minitab 14 ini adalah :

1. Buka program Minitab 14.

2. Di New Worksheet masukkan nilai variabel x (waktu kerusakan atau waktu perbaikan) pada kolom C1.

Gambar 2.2 Kotak Dialog Individual Distribution Identification

4. Dalam Data are aranged as, pilih Single column, dan masukan variabel x pada kolom C1.

5. Pilih Specify, untuk memilih distribusi yang akan di uji. 6. Klik Ok.

2.10 Nilai Tengah Dari Data Waktu Kerusakan (Mean Time To Failure)

Mean time to failure (MTTF) merupakan rata – rata selang waktu kerusakan dari suatu distribusi kerusakan dimana rata-rata waktu ini merupakan nilai yang diharapkan (expected value) dari unit-unit identik yang beroperasi pada kondisi

normal. MTTF yang sering digunakan untuk menyatakan angka ekspektasi E(t) didefinisikan oleh probability distribution function f(t) (Ebeling, p24;35), yaitu sebagai berikut : MTTF = E(t) =

∫

; ∞ 0 ) ( .f t dt t untuk,( )

( )

( )

dt t dR dt t dF t f = =− ; sehingga, MTTF =∫

∞R( )

t dt 0 u Distribusi Weibull MTTF = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β θ. 1 1 dimana, ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β 11 Æ Γ )(x = tabel fungsi Gamma. u Distribusi Lognormal MTTF = 2 2 . s med e t u Distribusi Eksponensial MTTF = λ 1 u Distribusi Normal MTTF = μ

2.11 Nilai Tengah Dari Data Waktu Perbaikan (Mean Time To Repair)

Untuk dapat menghitung dan menentukan rata-rata atau nilai tengah dari fungsi probabilitas untuk data waktu perbaikan, perlu diketahui terlebih dahulu distribusi data perbaikannya. Distribusi yang sering digunakan untuk data waktu perbaikan adalah distribusi Eksponensial dan Lognormal. Penentuan atau pengujian ini dilakukan dengan cara yang sama dengan yang sudah dijelaskan sebelumnya. MTTR diperoleh dengan menggunakan rumus (Ebeling, p192):

MTTR =

∫

∫

(

)

; ∞ ∞ − = 0 0 ) ( 1 ) (t dt H t dt th dimana :h(t) = fungsi kepadatan peluang untuk data waktu perbaikan (TTR) H(t) = fungsi distribusi kumulatif untuk data waktu perbaikan (TTR) u Distribusi Lognormal MTTR = 2 2 . s med e t u Distribusi Eksponensial MTTR = λ 1

2.12 Model Penentuan Interval Waktu Penggantian Pencegahan Optimal Model penentuan penggantian pencegahan berdasarkan kriteria minimasi downtime dilakukan dengan tujuan untuk menentukan waktu terbaik dilakukannya

penggantian pencegahan guna meminimalkan total downtime per satuan waktu. Penggantian dilakukan untuk menghindari terhentinya mesin akibat kerusakan komponen. Model ini digunakan untuk mengetahui interval waktu penggantian pencegahan yang optimal sehingga meminimasi total downtime.

Model penentuan interval waktu penggantian pencegahan berdasarkan kriteria minimasi downtime, konstruksi modelnya yaitu :

Tf = downtime yang dibutuhkan untuk melakukan penggantian kerusakan. Tp = downtime yang dibutuhkan untuk melakukan penggantian pencegahan. f(t) = fungsi kepadatan probabilitas waktu kerusakan.

Terdapat dua macam model perawatan untuk penggantian pencegahan berdasarkan kriteria minimasi downtime yaitu sebagai berikut :

a Block Replacement

Pada model ini, tindakan penggantian dilakukan pada suatu interval yang tetap. Penerapan model ini adalah dengan melakukan penggantian kerusakan yang terjadi pada interval (0 , tp) dengan mengabaikan adanya penggantian yang terjadi selama selang interval waktu tersebut, serta melakukan penggantian pencegahan pada setiap selang waktu tp secara konstan (Jardine, p95).

Jika pada selang waktu tp tidak terdapat kerusakan, maka tindakan penggantian dilakukan pada suatu interval tp yang tetap. Jika sistem rusak sebelum jangka waktu tp, maka dilakukan penggantian kerusakan dan

penggantian selanjutnya akan tetap dilakukan pada saat tp dengan mengabaikan penggantian perbaikan sebelumnya.

Gambar 2.3 Block Replacement Model

Model ini memungkinkan terjadinya penggantian dalam kurun waktu yang berdekatan, dimana komponen yang baru dipasang setelah penggantian kerusakan harus mengalami penggantian lagi pada saat tiba waktunya penggantian pencegahan.

( )

siklus Panjang pencegahan n penggantia downtime kerusakan downtime Ekspektasi + = tp D( )

(

( )

)

p p p f p T t T T t H tp D + + =dimana :

tp = interval waktu penggantian pencegahan D(tp) = downtime persatuan waktu

H(tp) = ekspektasi jumlah kerusakan pada interval (0,t) Tf = downtime yang terjadi karena penggantian kerusakan. Tp = downtime yang terjadi karena penggantian pencegahan a Age Replacement

Pada model ini tindakan penggantian pencegahan dilakukan tergantung pada umur pakai komponen atau pada saat pengoperasiannya sudah mencapai umur yang ditetapkan yaitu sebesar tp. Jika pada selang waktu tp tidak terdapat kerusakan, maka dilakukan penggantian sebagai tindakan preventif. Perhitungan umur tindakan penggantian tp dimulai dari awal lagi dengan mengambil acuan dari waktu mulai bekerjanya sistem kembali setelah dilakukan tindakan perawatan preventif tersebut. Apabila sebelum mencapai waktu penggantian pencegahan tp yang telah ditetapkan sebelumnya, maka siklus kerusakan ini diakhiri dengan kegiatan penggantian kerusakan.

Gambar 2.4 Age Replacement Model

Total downtime per unit waktu untuk penggantian pencegahan pada saat tp didenotasikan dengan D (tp) yaitu : (Jardine, p96)

siklus panjang ekspektasi siklus per downtime ekspektasi Total ) (tp = D

? Total ekspektasi downtime per siklus (EDS)

(

1 ( ))

) ( .R tp Tf R tp Tp EDS = + ⋅ −? Ekspektasi panjang siklus kerusakan (EPS)

(

( ))(

.1 ( ))

) ( ). (tp Tp R tp M tp Tf R tp EPS = + + + − sehingga, )) ( 1 ).( )) ( ( ) ( ). ( )) ( 1 ( ) ( . ) ( tp R T tp M tp R T tp tp R Tf tp R T tp D f p p − + + + − ⋅ + = dan A(tp) = 1-D(tp)mindimana :

tp = interval waktu penggantian pencegahan

Tf = downtime yang terjadi karena penggantian kerusakan. Tp = downtime yang terjadi karena penggantian pencegahan F(t) = fungsi distribusi interval antar kerusakan yang terjadi R(tp) = probabilitas terjadinya penggantian pencegahan pada saat tp M(tp) = waktu rata-rata terjadinya kerusakan jika penggantian

pencegahan dilakukan pada tp D(tp) = downtime persatuan waktu

D(tp)min = downtime terkecil persatuan waktu A(tp) = nilai tingkat ketersediaan (availability)

2.13 Penentuan Frekuensi Pemeriksaan Optimal

Selain penggantian pencegahan, juga perlu dilakukan tindakan pemeriksaan yang dilakukan secara berkala, dengan tujuan untuk meminimasi total downtime mesin. Dengan meminimasi total downtime mesin, maka jumlah kerusakan mesinpun dapat dikurangi. Konstruksi model interval waktu pemeriksaan optimal tersebut adalah : ( Jardine, p108)

1/μ = Waktu rata-rata perbaikan 1/ i = Waktu rata-rata pemeriksaan

Total downtime per satuan waktu merupakan fungsi dari frekuensi pemeriksaan ( n ) dan didenotasikan dengan D(n) yakni ( Jardine, p109) :

( ) ( )

n n Tf n Tf D =λ ⋅ + ⋅ i n n n D = + μ λ( ) ) (( )

i n n k n D + × = μ dimana :D(n) = downtime perbaikan kerusakan + downtime pemeriksaan

) (n

λ = laju kerusakan yang terjadi

n = jumlah pemeriksaan per satuan waktu

μ = berbanding terbalik dengan 1/μ i = berbanding terbalik dengan 1/ i

Diasumsikan laju kerusakan berbanding terbalik dengan jumlah pemeriksaan :

n k

n) /

( =

λ dan karena : ( Jardine, p109 )

i n n n D = + μ λ( ) ) ( maka : ( ) / 2 n k n =− λ dan : i n n n D'( )=− (2 )+1 μ λ

? Waktu Rata-Rata Perbaikan

( )

1 μ bulan kerja / jam rata -rata 1 μ = MTTRNilai μ berbanding terbalik dengan

( )

1 μ :( )

μ μ1 1 =

? Waktu Rata-Rata Pemeriksaan

( )

1ibulan kerja / jam rata -rata n pemeriksaa x 1 rata -rata 1i=

Nilai i berbanding terbalik dengan

( )

1i :( )

i i 1 1 = ? Rata-Rata Kerusakan (k) bulan 12 tahun kerusakan/ jumlah k =? Frekuensi Pemeriksaan Optimal (n)

μ

i k×

= n

? Interval Waktu Pemeriksaan (ti)

n bulan kerja / jam rata -rata ti=

? Nilai Availability (A(n))

) ( 1 ) (n D n A = −

2.14 Perhitungan Reliability Tanpa Preventive Maintenance dan dengan

Preventive Maintenance

Berdasarkan sistem yang ada peningkatan keandalan (Reliability) sering dicapai dengan program Preventive Maintenence. Preventive Maintenence ini dapat mengurangi kerusakan karena usia yang sudah tua atau sudah saatnya mengalami kerusakan (wear-out) dan mempunyai pengaruh yang besar dalam umur ekonomis suatu peralatan dan sistem.

Peningkatan kehandalan dapat ditempuh dengan cara perawatan pencegahan. Preventive maintenance dapat mengurangi pengaruh wear-out mesin atau komponen dan menunjukkan hasil yang cukup signifikan terhadap umur mesin. model kehandalan berikut mengasumsikan sistem kembali ke kondisi baru setelah menjalani perawatan pencegahan. Keandalan pada saat t dinyatakan sebagai berikut :

Rm(t) = R(t) untuk 0 ≤ t < T Rm(t) = R(T).R(t-T) untuk T ≤ t < 2T dimana :

T = interval waktu penggantian pencegahan kerusakan t = waktu operasional mesin

Rm(t) = kehandalan (reliability) dari sistem dengan preventive maintenance R(t) = kehandalan (reliability) dari sistem tanpa preventive maintenance R(T) = peluang dari kehandalan hingga preventive maintenance pertama R(t-T) = peluang dari kehandalan antara waktu t-T setelah sistem

Secara umum persamaannya adalah : ) ( R(T) (t) m n nT t R R = ⋅ − untuk nT ≤ t ≤ (n+1)T, dimana n = 1,2,3,…dst dimana : T = Age Replacement n = Jumlah Penggantian ke n

R(t) = Keandalan sebelum dilakukan perawatan ( saat ini )

= Probabilitas keandalan hingga mulai dilakukannya perawatan

n (T) R nT) -(t

R = Probabilitas reliability untuk waktu t-nT dari tindakan

preventive maintenance yang terakhir.

Rm(t) = Keandalan setelah dilakukan Preventive Maintenance

a Distribusi Weibull

( )

β θ⎟⎠ ⎞ ⎜ ⎝ ⎛ − = t e t R( )

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = β θ T n T R n exp(

)

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − = − β θ nT t nT t R exp) ( R(T) (t) m n nT t R R = ⋅ −

( )

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = β β θ θ nT t T n t Rm exp exp a Distribusi Lognormal ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ = med t t R ln s 1 -1 (t) n med t T s R ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − = 1 1ln (T) n ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − Φ = med t nT t R ln s 1 -1 nT) -(t ) ( R(T) (t) m n nT t R R = ⋅ −( )

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − Φ − ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − = med n med m t nT t s t T s t R 1 1ln 1 1ln a Distribusi EksponensialUntuk laju kerusakan yang konstan, maka : t e t R( )= −λ Rm(t) =

( )

e−λt ne−λt(t−nT) Rm(t) = e−λnt⋅e−λt⋅eλnt Rm(t) = e−λt Rm(t) = R(t)a Distribusi Normal ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ − = σ μ t t R( ) 1

( )

n T n T R ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ − = σ μ 1(

)

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − Φ − = − σ μ nT t nT t R 1 ) ( R(T) (t) m n nT t R R = ⋅ −( )

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − Φ − ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ − = σ μ σ μ t nT T t R n m 1 1Hal ini membuktikan bahwa distribusi eksponensial, yang memiliki laju kerusakan konstan, bila dilakukan preventive maintenance tidak akan menghasilkan dampak apapun. Sehingga, tidak ada peningkatan reliability seperti yang diharapkan, karena Rm(t) = R(t).

2.15 Perhitungan Biaya Kerusakan (Failure Cost), Biaya Pemeliharaan (Preventive Cost), dan Biaya Total (Total Cost)

Biaya Pemeliharaan (Preventive Cost) merupakan biaya yang timbul karena adanya perawatan mesin yang memang sudah dijadwalkan dan direncanakan. Sedangkan Biaya Kerusakan (Failure Cost) adalah biaya yang timbul karena terjadi

kerusakan di luar perkiraan yang menyebabkan mesin produksi terhenti ketika produksi sedang berjalan.

Maintenance Level

Failure Cost

Maintenance Cost Total Cost

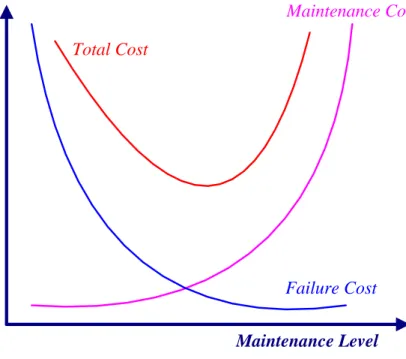

Grafik 2.2 Kurva Total Biaya

Dari kurva total biaya yang ditunjukan pada Grafik 2.2 menunjukkan bahwa biaya perbaikan yang timbul akibat kerusakan akan berbanding terbalik dengan biaya perawatan pencegahan. Semakin tinggi maintenance level yang dilakukan maka semakin kecil biaya perbaikan (failure cost) yang ditimbulkan, dan begitu juga sebaliknya. Sedangkan untuk biaya pemeliharaan (preventive cost) akan semakin besar seiring dengan meningkatnya maintenance level, begitu pula sebaliknya.

Biaya Siklus Failure (Cf)

Cf = [((biaya teknisi / jam + biaya kehilangan produksi / jam) * wsf) + biaya komponen]

biaya kehilangan produksi = (biaya bahan baku / jam + biaya listrik / jam + biaya operator / jam)

dimana :

Cf : biaya siklus kerusakan (failure cost)

wsf : waktu standar perbaikan kerusakan = Tf = MTTR Biaya Siklus Preventive (Cp)

Cp = [(biaya teknisi / jam * wsp) + biaya komponen] dimana :

Cp : biaya siklus pemeliharaan (preventive cost) wsp : waktu standar pemeliharaan = Tp

Total Biaya Failure

tp Cf tp Tc( )=

dimana :

Tc(tp) : total biaya kerusakan (total failure cost) / jam Cf : biaya siklus kerusakan (failure cost)

Total Biaya Preventive

( )

(

( )

)

( )

tp tf(

R( )

tp)

R tp tp R Cf tp R Cp tp Tc − + × − + × = 1 1 ) ( dimana :Tc(tp) : total biaya pemeliharaan (total preventive cost) / jam Cf : biaya siklus kerusakan (failure cost)

Cp : biaya siklus pemeliharaan (preventive cost)

tp : interval waktu preventive = T = Age Replacement tf : merupakan nilai MTTF