BAB I PENDAHULUAN

A. Latar Belakang

Indonesia merupakan salah satu negara berkembang yang banyak memerlukan pembangunan demi kemajuannya. Tak bisa dipungkiri bahwa dalam pembangunan, biasanya diikuti dengan berkembangnya sektor-sektor lain, salah satunya ialah sektor industri.

Perkembangan perindustrian di Indonesia itu sendiri dimulai pada zaman penjajahan oleh kolonial belanda (VOC) disekitar tahun 1870-an lewat industri pengeboran minyak, dan terus berkembang sehingga mengakibatkan banyaknya dibangun pabrik-pabrik. Suatu pabrik biasanya terdiri dari peralatan-peralatan yang dihubungkan sehingga membentuk suatu sistem yang berfungsi untuk memproduksi suatu produk. Salah satu peralatan yang mendukung kegiatan produksi tersebut ialah pipa. Dimana pipa digunakan sebagai sarana transportasi fluida. Suatu perindustrian dan perpipaan biasanya satu kesatuan yang tidak bisa dipisahkan.

Sebuah sistem perpipaan merupakan suatu interkoneksi dari pipa-pipa, termasuk di dalamnya komponen-komponen dan peralatan-peralatan instalasi. Sistem perpipaan merupakan sarana yang sangat penting dan paling sering digunakan dalam setiap kasus pemindahan fluida, hal ini dikarenakan bila terjadi kesalahan dalam rancangan sistem perpipaan dan tidak sesuai dengan kode standard yang ditetapkan dan gangguan-gangguan dari luar pipa, dapat

I-1

membahayakan jiwa manusia. Kenyataannya banyak kecelakaan fatal sering terjadi, baik itu ledakan, kebakaran dan lebih jauh dari itu, dapat menimbulkan kerugian bagi perusahaan atas investasi instalasi perpipaan tersebut.

Dari beberapa uraian di atas, penulis tertarik untuk memilih jenis skripsi dibidang perpipaan dengan judul Analisa Statik dan Dinamik Sistem

Perpipaan Unit Penyulingan Minyak Mentah Dari Cooler 4-1 Ke Pompa 33 Dengan Menggunakan Program Caesar II Versi 5.10.

B. Batasan Masalah

Keamanan dan kelancaran suatu sistem perpipaan merupakan salah satu kunci keberhasilan suatu industri atau pabrik dalam melaksanakan fungsinya. Dimana perpipaan merupakan sarana atau alat transportasi fluida pada suatu industri, seperti industri perminyakan, industri pembangkit tenaga, sistem pendingin, sistem pengairan, dan sistem-sistem lainnya.

PT.Pertamina RU III merupakan salah satu unit proses operasi produksi yaitu pengolahan yang terdapat di Sumatera Selatan. Kilang Pertamina RU III meliputi (Kilang BBM dan Non BBM atau Petrokimia di Plaju) dan (Kilang BBM di Sungai Gerong).

Pada penulisan tugas akhir ini, penulis melakukan analisa statik dan dinamik sistem perpipaan yang ada pada Crude Distillation Unit (CDU) V yang terdapat pada kilang Pertamina RU III Plaju yaitu sistem perpipaan dari cooler 4-1 ke suction pompa 33, dengan kerosin atau minyak tanah sebagai fluida yang dialirkan dan telah diatur pada kode standard ASME/ANSI B31.3.

Untuk itu, pembatasan masalah yang dilakukan hanya sebatas analisa

statik dan dinamik sistem perpipaan. Analisa tersebut dilakukan dengan menggunakan perangkat lunak Caesar II versi 5.10.

C. Tujuan Penulisan

Tujuan dari penulisan skripsi tentang analisa statik dan dinamik pada sistem perpipaan ini adalah sebagai berikut :

1. Menentukan parameter-parameter fisik yang dapat digunakan untuk menganalisa perilaku suatu sistem perpipaan seperti : gaya dan momen, perpindahan, reaksi tumpuan, tegangan dan regangan, getaran, dan lain-lain, agar tetap masuk dalam nilai batas yang diizinkan berdasarkan kode standard desain pipa yang dipakai.

2. Menggunakan Program Caesar II versi 5.10 dalam menganalisa perilaku statik dan dinamik suatu sistem perpipaan.

D. Metodologi Penulisan

Metode penulisan yang digunakan dalam penulisan tugas akhir ini terdiri dari tiga tahap, yaitu :

1. Studi Literatur

Yaitu mengumpulkan berbagai informasi dari berbagai buku teks, makalah-makalah teknik, dan sumber bacaan lainnya yang berhubungan dengan judul tugas akhir yang ditulis, yang berguna sebagai referensi dan dapat menambah pengetahuan.

2. Studi Lapangan

Yaitu dilakukan dengan mengumpulkan data-data yang diperlukan dan melihat langsung kondisi suatu sistem perpipaan di lapangan.

3. Metode Diskusi

Penulis melakukan diskusi terutama dengan dosen pembimbing skripsi dan juga teman-teman sesama mahasiswa, untuk bertukar pikiran dan menemukan jalan keluar dari masalah yang penulis temukan saat mengerjakan skripsi ini.

E. Sistematika Penulisan

Untuk memudahkan penulisan, maka perlu dibuat sistematika penulisan. Sistematika ini juga dapat digunakan sebagai acuan dalam penulisan dan untuk mempersingkat waktu pembacaan, karena berisi penjelasan dari setiap bab secara garis besarnya.

BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang, maksud dan tujuan penulisan, batasan masalah, metodologi penulisan, dan sistematika penulisan. BAB II LANDASAN TEORI

Bab ini berisi tentang teori dasar yang berhubungan dengan analisis sistem perpipaan secara umum.

BAB III ANALISA PERHITUNGAN FLEKSIBILITAS

Bab ini berisi tentang perhitungan konstruksi sistem pipa yang dilakukan pada sistem perpipaan dari cooler 4-1 ke suction pompa 33 di Crude Distillation Unit (CDU) V Pertamina RU III Plaju, dengan menggunakan Program Caesar II versi 5.10.

BAB IV HASIL DAN PEMBAHASAN

Bab ini berisi tentang pembahasan hasil analisis konstruksi sistem

pipa yang terjadi dengan menggunakan Program Caesar II versi 5.10.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan dari pembahasan dan saran-saran mengenai penyelesaian permasalahan yang ada.

BAB II

LANDASAN TEORI

A. Pengenalan Pipa

Pipa merupakan suatu peralatan berbentuk silinder yang digunakan untuk menghantar fluida atau meneruskan tekanan fluida baik berupa gas, cairan, endapan dan partikel halus lainnya. Pipa dapat terbuat dari bahan-bahan seperti logam, plastik, beton, fiberglass dan bahan lainnya.

II-1

Gambar 1. Sepotong Pipa Sederhana. (Grinnell, 1981)

Semakin kompleks suatu pabrik berdampak pada semakin rumitnya sistem perpipaan yang ada, sehingga untuk merancang suatu sistem perpipaan perlu diperhitungkan dengan matang berdasarkan klasifikasi, spesifikasi dan standarisasi yang terdaftar dalam bentuk kode dan simbol yang telah umum dipakai secara internasional, sehingga fluida dapat mengalir tanpa masalah di sepanjang jalur pipa yang ada.

Untuk melayani jenis-jenis penggunaan dari pipa, maka pipa-pipa telah dibedakan menjadi beberapa jenis. Berikut hanya beberapa klasifikasi dari keseluruhan klasifikasi pipa, antara lain :

1. Berdasarkan jenis fluida yang dialirkan.

• Pipa air • Pipa minyak • Pipa gas • Pipa uap • Pipa udara • Pipa lumpur • Pipa drainage • dan sebagainya 2. Berdasarkan bahan pembuatnya.

• Pipa logam • Pipa non logam

3. Berdasarkan jenis instalasinya. • Pipa proses

• Pipa service • Pipa utilitas

• Pipa kelautan (marine piping)

• Pipa transportasi • Pipa sipil

• Plumbing

Setiap jenis pipa hendaknya dipergunakan juga sesuai dengan spesifikasinya. Demikian pula setiap kondisi kebutuhan pengaliran fluida tertentu hendaknya dipilih spesifikasi pipa dan peralatan instalasinya yang tepat karena keberhasilan instalasi banyak ditentukan oleh kesempurnaan spesifikasi ini. Berikut spesifikasi pipa menurut diameter dan tebal pipa :

1. Diameter pipa ditunjukkan dalam ukuran nominalnya (Nominal Pipe Size, NPS). NPS tidak mencerminkan diameter luar maupun diameter dalam suatu pipa. Khusus untuk pipa 14 NPS dan lebih besar, diameter luar sama dengan diameter nominalnya.

2. Ketebalan pipa dinyatakan dengan Schedule Number. Pipa dengan berbagai ukuran dibuat berdasarkan ketebalan dindingnya untuk tiap ukuran. Untuk itu, beberapa sumber ketentuan dapat kita ikuti. Di Amerika, ada tiga

sumber ukuran yang berbeda dapat kita jumpai, yaitu :

• American National Standard Institute, dengan ukuran berdasarkan “schedule”. Seperti : schedule 5, schedule 10, schedule 20, dan lain-lain. • American Society of Mechanical Engineers (ASME) dan American Society

for Testing Materials (ASTM), dengan ukuran : Standard (STD), extra strong (XS) dan double extra strong (XXS).

• American Petrolium Institute (API), dengan ukuran standard 5L dan 5 LX. Ukuran-ukuran ini tidak mempunyai acuan untuk ukuran-ukuran individu dan ketebalan dinding.

Pada suatu proyek perancangan sebuah pabrik, sistem perpipaan mengambil bagian pekerjaan hingga 40% dari total keseluruhan bidang proyek perancangan. Dimana analisa tegangan atau analisa fleksibilitas merupakan bagian yang paling bertanggung jawab atas desain dan pelaksanaan sistem perpipaan.

Dalam pemecahan masalah sistem perpipaan dalam industri dan praktisi telah dikenal beberapa metode pemecahan yang diyakini dapat dijadikan dasar dalam pemecahan masalah sistem perpipaan. Berikut beberapa metode yang sering digunakan dalam pemecahan masalah tersebut :

a. ITT Grinell b. M.W kellog

c. Digital computer solution seperti Caesar II, SAP 2000 dan lain-lain.

Metode yang digunakan diatas pada dasarnya ialah untuk mencari tegangan yang terjadi pada pipa, dan membandingkan dengan nilai tegangan

izin dari suatu bahan. Sehingga pipa dapat dikategorikan aman jika tegangan

tersebut lebih kecil dari pada tegangan izin bahannya.

B. Tegangan-tegangan Yang Terjadi Pada Pipa

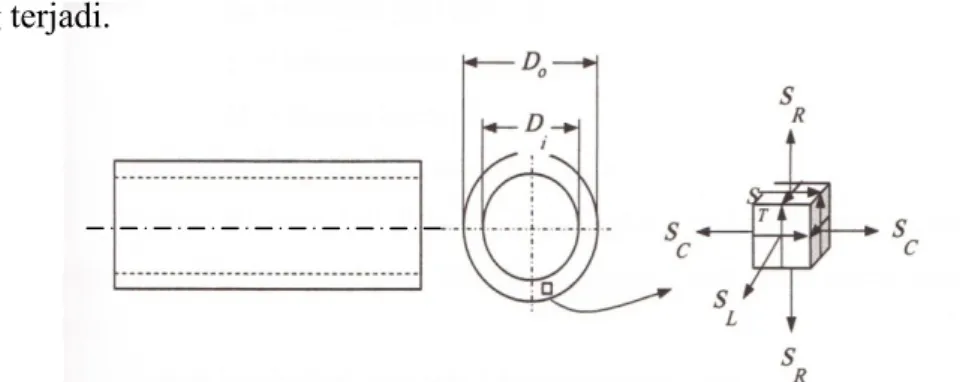

Suatu gaya yang dikenakan pada suatu sistem perpipaan dapat mengakibatkan terjadinya beberapa tegangan pada suatu sistem perpipaan. Dimana tegangan didefinisikan sebagai suatu gaya yang dikenakan pada suatu luas permukaan. Tegangan juga digunakan sebagai suatu besaran mekanik yang menyatakan suatu tahanan terhadap gaya-gaya luar pada suatu material. Tegangan-tegangan yang terjadi pada pipa dibagi menjadi beberapa jenis berdasarkan arahnya yang sesuai dengan arah sistem koordinat yang ada. Tegangan akan bernilai positif jika yang bekerja ialah tegangan tarik dan bernilai negatif jika yang bekerja ialah tegangan tekan.

Berikut gambar sebuah pipa dan suatu elemen tiga dimensi yang diambil dari pipa yang digunakan untuk memudahkan kita menentukan jenis tegangan yang terjadi.

Gambar 2. Sebuah Pipa dan Elemen Tiga Dimensinya (Haldi Bina, 2009) Dimana :

SL : Tegangan longitudinal

SR : Tegangan radial

ST : Tegangan torsi atau geser

Di : Diameter dalam pipa

Do : Diameter luar pipa

Tegangan pada pipa dapat diuraikan berdasarkan arahnya yang sesuai dengan arah sistem koordinat yang ada adalah sebagai berikut :

B.1. Tegangan Longitudinal (SL)

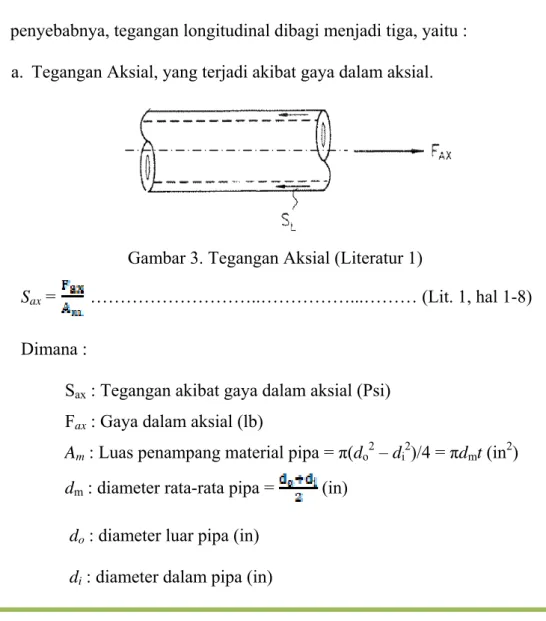

Tegangan longitudinal merupakan tegangan yang terjadi di sepanjang sumbu longitudinal atau aksial sebuah pipa. Berdasarkan gaya penyebabnya, tegangan longitudinal dibagi menjadi tiga, yaitu :

a. Tegangan Aksial, yang terjadi akibat gaya dalam aksial.

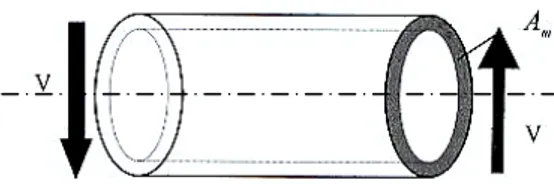

Gambar 3. Tegangan Aksial (Literatur 1)

Sax = ………..………...……… (Lit. 1, hal 1-8) Dimana :

Sax : Tegangan akibat gaya dalam aksial (Psi)

Fax : Gaya dalam aksial (lb)

Am : Luas penampang material pipa = π(do2 – di2)/4 = πdmt (in2) dm : diameter rata-rata pipa = (in)

do : diameter luar pipa (in) di : diameter dalam pipa (in)

b. Tegangan longitudinal yang terjadi karena tekanan dalam.

Sp = P

……….…………...……….. (Lit. 1, hal 1-9) Dimana :

Sp : Tegangan akibat tekanan dalam pipa (Psi) P : Tekanan dalam pipa (pressure gauge), (Psi)

(in2) : Luas penampang dalam pipa =

Am : Luas penampang material pipa = (in2) t : Tebal pipa (in)

Jadi, tegangan longitudinal karena tekanan dalam pipa adalah Sp =

Untuk sederhananya, rumus dapat ditulis : Sp =

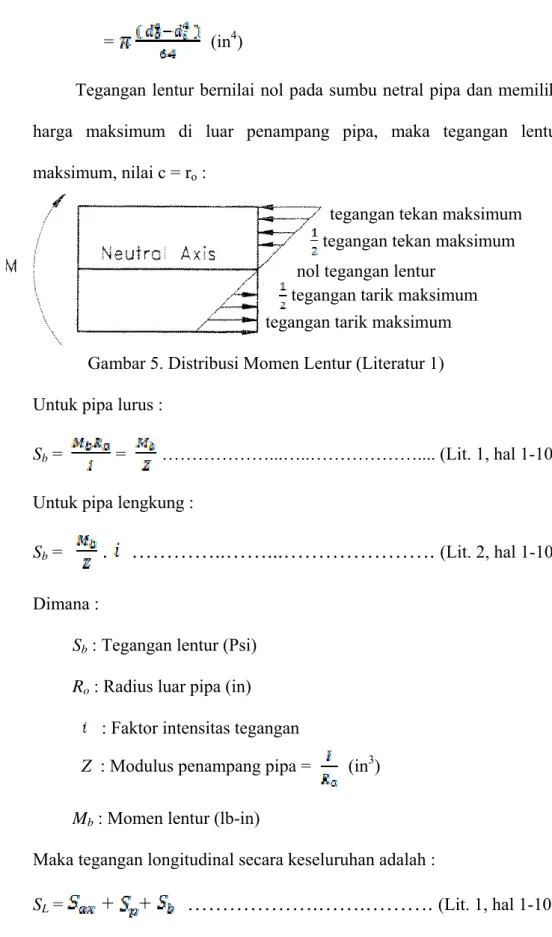

Gambar 4. Tegangan Akibat Tekanan Dalam Pipa (Haldi Bina, 2009) c. Tegangan lentur yang terjadi akibat ekspansi thermal.

Sb =

……….…………...……. (Lit. 1, hal 1-10) Dimana :

Mb : Momen lentur (lb-in)

c : Jarak dari sumbu netral ke titik yang diperhatikan (in) I : Momen inersia pipa

=

(in4)

Tegangan lentur bernilai nol pada sumbu netral pipa dan memiliki harga maksimum di luar penampang pipa, maka tegangan lentur maksimum, nilai c = ro :

tegangan tekan maksimum

tegangan tekan maksimum nol tegangan lentur

tegangan tarik maksimum tegangan tarik maksimum

Gambar 5. Distribusi Momen Lentur (Literatur 1) Untuk pipa lurus :

Sb = = ………...…..……….... (Lit. 1, hal 1-10) Untuk pipa lengkung :

Sb =

. …………..……...……….

(Lit. 2, hal 1-10) Dimana :Sb : Tegangan lentur (Psi) Ro : Radius luar pipa (in)

: Faktor intensitas tegangan

Z : Modulus penampang pipa =

(in3)

Mb : Momen lentur (lb-in)

Maka tegangan longitudinal secara keseluruhan adalah :

SL =

+ + ……….…….……….

(Lit. 1, hal 1-10)Tegangan ini disebabkan oleh tekanan dalam pipa, dan bernilai positif jika tegangan cenderung membelah pipa menjadi dua. Besar tegangan ini menurut persamaan Lame adalah :

SH =

………..……...………..….. (Lit. 1, hal 1-10)

Dimana :

: Radius luar pipa (in)

:

r : jarak radius ke titik yang sedang diperhatikan (in) Radius dalam pipa (in)

Untuk pipa yang tipis dapat dilakukan penyederhanaan rumus tegangan keliling dengan mengasumsikan gaya akibat tekanan dalam yang bekerja sepanjang pipa, yaitu : F = , ditahan oleh dinding pipa seluas Am = , sehingga rumus untuk tegangan keliling dapat ditulis sebagai berikut :

SH = =

atau SH = ……….…...…….... (Lit. 1, hal 1-11)

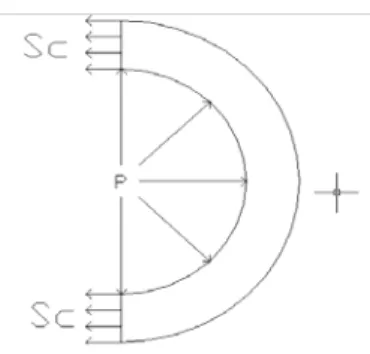

Tegangan circumferensial dapat dilihat pada ( Gambar 6 ) :

Gambar 6. Tegangan Circumferensial (Literatur 1) B.3. Tegangan Radial (SR)

Tegangan radial ini berupa tegangan yang searah jari-jari, menuju ke

pusat jari-jari atau keluar pusat jari-jari, tegangan yang dihasilkan adalah :

SR = ………..………...…..…… (Lit. 1, hal 1-11)

Karena jika r = ro maka SR = 0 dan jika r = ri maka SR = -P yang artinya tegangan ini nol pada titik dimana tegangan lendutan maksimum, biasanya tegangan ini diabaikan.

B.4. Tegangan geser (τ)

Tegangan geser adalah tegangan yang arahnya paralel dengan penampang permukaan pipa, terjadi jika dua atau lebih tegangan normal yang diuraikan di atas bekerja pada satu titik. Tegangan geser pada sistem pipa antara lain akibat gaya dari tumpuan pipa (pipe support) dikombinasikan dengan gaya lentur. Berdasarkan gaya yang terjadi, tegangan geser dibagi menjadi dua, yaitu :

a. Tegangan geser yang terjadi karena adanya gaya geser langsung. τmax = ………...………….…… (Lit. 1, hal 1-12)

Dimana :

τmax : Tegangan geser maksimum (Psi)

V : Gaya geser (lb)

Q : Faktor bentuk tegangan geser : 1,33 untuk silinder solid

Tegangan ini maksimum di sumbu netral (di sumbu simetri pipa) dan nol pada titik dimana tegangan lentur maksimum (pada permukaan luar dinding pipa). Besarnya tegangan ini biasanya sangat kecil, maka

tegangan ini diabaikan. Tegangan akibat gaya geser dapat dilihat pada

gambar berikut :

Gambar 7. Tegangan Akibat Gaya Geser (Haldi Bina, 2009) b. Tegangan geser yang terjadi akibat ekspansi termal

Tegangan ini hanya terjadi pada sistem konstruksi pipa bidang jamak (multi-plane pipe construction system), yang besarnya :

………..………...…….. (Lit. 1, hal 1-13) Dimana :

MT : Momen torsi (lb-in)

c : Jarak dari pusat torsional (in) R : Resistansi torsional (in4) = 2 I

Gambar 8. Tegangan Akibat Momen Puntir (Haldi Bina, 2009) Tegangan torsi maksimum terjadi pada jari-jari luar pipa, maka :

……….…. (Lit. 1, hal 1-13) Dim a : an

ro : Jari-jari terluar pipa (in) MT : Momen torsi (lb-in)

Z : Modulus penampang pipa (in3)

C. Kode Standard Untuk Sistem Perpipaan

Kode standard untuk sistem perpipaan yang pada saat ini sering dipakai dari komite B31 adalah :

▪ ASME / ANSI B31.1 – 1992, untuk sistem perpipaan di industri pembangkit listrik.

▪ ASME / ANSI B31.2 – 1968, untuk sistem perpipaan minyak dan gas. ▪ ASME / ANSI B31.3 – 1993, untuk sistem perpipaan di industri perpipaan dan pengolahan minyak.

▪ ASME / ANSI B31.4 – 1992, untuk pipa transport minyak dan zat cair lainnya.

▪ ASME / ANSI B31.5 – 1992, untuk sistem perpipaan dingin. ▪ ASME / ANSI B31.8, untuk sistem perpipaan transport gas. ▪ ASME / ANSI B31.9 – 1988, untuk sistem perpipaan biasa.

Selain ASME Code B31 ada beberapa kode standard pipa yang lain baik dari Amerika maupun dari Negara lain seperti :

▪ ASME Boiler and Pressure Vessel, Section III, subsection NB, NC, ND, untuk sistem perpipaan di industri pembangkit listrik tenaga nuklir.

▪ API kode seri untuk industri dibidang migas. ▪ Stoomwezen dari Belanda.

▪ SNCT kode Perancis untuk petrokimia. ▪ Canadian Z662 dari Kanada.

▪ Norwegian dan DNV dari Norwegia.

Pada industri perminyakan kode standard yang sering dipakai adalah ASME B31.3. Dasar penggunaan kode standard ini adalah karena ASME B31.3 memuat persyaratan untuk material, perancangan, fabrikasi, perakitan, pembangunan, pemeriksaan, inspeksi dan pengujian sistem perpipaan. Kode ini berlaku untuk semua fluida, antara lain :

▪ Bahan kimia yang dapat berupa bahan baku, bahan setengah jadi maupun bahan jadi.

▪ Produk-produk perminyakan. ▪ Gas, uap air, udara dan air.

▪ zat padat yang dijadikan cair (Fluidezed solids). ▪ Fluida dingin (Refrigerant).

D. Beban-beban Pada Sistem Perpipaan

Suatu sistem perpipaan akan mengalami beberapa kondisi pembebanan, hingga menghasilkan suatu tegangan pada setiap kondisi pembebanan tersebut. Kode ASME/ANSI B31.3 membagi tegangan berdasarkan beban yang terjadi menjadi tiga macam, yaitu :

1. Tegangan karena beban tetap (Sustained load)

Tegangan longitudinal pipa disebabkan oleh bobot berat dan tekanan.

Sl = …..…… (Lit. 1, hal 1-47)

Dimana :

Sl : Tegangan longitudinal karena beban tetap (Psi) Fax : Gaya aksial karena beban tetap (lb)

Mi : Momen lentur sebidang (in-plane) karena beban tetap (in-lb)

Mo : Momen lentur tidak sebidang (out-plane) karena beban tetap (in-lb)

: Besar kenaikan tegangan (SIF) in-plane dan out-plane, dari Appendix D dari ASME/ANSI B31.3 lihat (Lampiran E) Sh : Tegangan dasar yang diizinkan oleh material menurut

Appendix A dari ASME/ANSI B31.3 lihat (Lampiran E)

2. Tegangan karena beban ekspansi (Expansion load)

Tegangan kombinasi pipa disebabkan oleh perbedaan temperatur (beban ekspansi termal).

SE = ………..… (Lit. 1, hal 1-48)

………...……… (Lit. 1, hal 1-48) Dimana :

SE : Tegangan karena beban ekspansi (Psi)

Mi : Perbedaan momen lentur sebidang (in-plane) karena beban ekspansi (in-lb)

Mo : Perbedaan momen lentur tidak sebidang (out-plane) karena beban ekspansi (in-lb)

MT : Perbedaan momen puntir karena beban ekspansi (in-lb)

Sc : Tegangan dasar yang diizinkan oleh material menurut Appendix A dari ASME/ANSI B31.3, pada temperatur terendah (dingin),

lihat pada (Lampiran E)

Sh : Tegangan dasar yang diizinkan oleh material menurut Appendix A dari ASME/ANSI B31.3, pada temperatur tertinggi (panas), lihat pada (Lampiran E)

: Faktor reduksi dengan mempertimbangkan kelelahan material (beban dinamis yang berulang)

SA : Tegangan yang diizinkan material (Psi) Untuk nilai dapat dilihat pada ( Tabel 1) di bawah ini : Tabel 1. Faktor Pengurangan Tegangan

JUMLAH SIKLUS TEMPERATUR

Kurang dari 7000 1,0 7000 - 14000 0,9 14000 - 22000 0,8 22000 - 45000 0,7 45000 - 100000 0,6 100000 atau lebih 0,5 Sumber : Literatur 1

3. Tegangan karena beban tidak terduga (Occasional Load)

Tegangan kombinasi pipa ini disebabkan karena beban perpindahan tumpuan dan anchor, misalnya akibat pengaruh pengaturan tekanan pada katup dan water hammer, beban angin, beban gempa, dan beban tidak terduga lainnya.

E. Analisa Tegangan Pipa Dengan Program Komputer

Berkembangnya teknologi komputer turut membantu para engineer

dalam pemecahan permasalahan analisa tegangan pada semua jenis elemen. Dimana banyak dikembangkan program analisa tegangan yang menggunakan pripsip Metode Elemen Hingga, salah satunya ialah program Caesar II versi 5.10.

Dalam hal sistem perpipaan, beberapa asumsi yang umum digunakan oleh program Metode Elemen Hingga untuk analisa tegangan pipa adalah sebagai berikut :

a. Stabilitas struktur (local buckling) diabaikan pada seluruh elemen pipa. b. Bidang penampang pipa tetap sebelum dan sesudah deformasi.

c. Hukum Hooke berlaku diseluruh penampang pipa.

d. Gaya dan momen diasumsikan bekerja pada sumbu netral pipa. e. Deformasi rotasi diasumsikan sangat kecil.

Salah satu bagian yang sangat penting dalam menggunakan program Metode Elemen Hingga adalah permodelan kondisi batas, dalam hal analisa tegangan pipa adalah tumpuan pipa (piping restraint). Sangat penting dalam tipe tumpuan pipa adalah parameter yang berkaitan dengan derajat kebebasan yang ditahan, kekakuan, efek tak-linear, koefisien friksi, dan lainnya. Pemodelan tumpuan pipa harus dapat menggambarkan sebaik mungkin keadaan fisik tumpuan yang sebenarnya. Berbagai tipe tumpuan pipa serta pemodelan pada program Caesar II dan arah derajat kebebasan yang harus ditahan adalah sebagai berikut, dengan sumbu vertikal pipa adalah sejajar dengan sumbu global Y :

1. Anchor

Yaitu tumpuan dimana seluruh derajat kebebasan (X,Y,Z,RX,RY,RZ) sepenuhnya ditahan. Anchor dapat ditemukan pada tumpuan sebagai berikut :

a. Anchor yang sengaja dibuat, biasanya pipa dilas ke struktur atau menggunakan kombinasi Clamp dengan baut yang dihubungkan kaku ke struktur.

b. Anchor yang terjadi pada penetrasi ke dinding atau lantai beton.

c. Anchor yang diciptakan karena sambungan pipa ke peralatan seperti : vessel dan pompa.

2. Restraint

Yaitu tumpuan yang kaku atau rigid dan ditahan pada satu atau lebih derajat kebebasan dimana minimal satu derajat kebebasan tetap bebas. Restraint dapat dibedakan sesuai dengan arah penahanannya yaitu :

a. Axial restraint

Ditahan pada arah aksial atau longitudinal pipa. Tipe restraint pada Caesar II adalah X atau Y untuk aksial pipa, dikombinasikan dengan Z atau X untuk arah tegak lurus mendatar pipa, dan Y dengan Gap jika diperlukan, jenis axial restraint dapat dilihat pada gambar :

Gambar 9. Axial Restraint (Literatur 1)

b. Rod hanger

Menahan gerakan kebawah dari bobot mati pipa dimana titik diamnya (pivot) berada diatas pipa dengan menggunakan pin, jenis Rod Hanger dapat dilihat pada gambar :

Gambar 10. Rod Hanger (Literatur 1) c. Sway strut

Kombinasi dua pin membebaskan tiga arah rotasi dan translasi lateral dan aksial, Sway Strut dapat dilihat pada gambar :

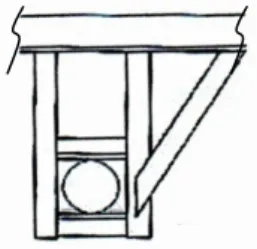

Gambar 11. Sway Strut (Literatur 1) d. Structural steel restraint

Terbuat dari struktur baja yang menahan pipa dengan rigid. Arah penahan tergantung pada konfigurasi struktur baja, jenis Structural steel restraint dapat dilihat pada gambar :

Gambar 12. Structural Steel Restraint (Literatur 1)

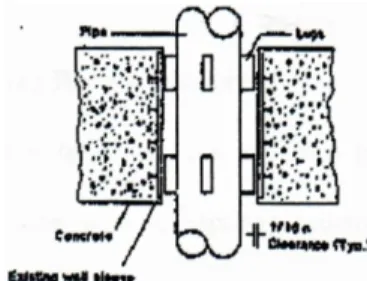

e. Penetrasi di dinding/ lantai

Dengan lugs sebagai penyangga, dua arah lateral translasi dan dua arah rotasi ditahan, jenis penetrasi di dinding/ lantai dapat dilihat pada gambar :

Gambar 13. Penetrasi di Dinding/ Lantai (Literatur 1)

f. Guide

Fungsinya menahan arah translasi lateral (tegak lurus dengan pipa) dibandingkan mendatar atau di dua arah lateral, jika pipa dipasang vertikal.

g. Slide support

Menahan arah vertikal dari bawah dimana ada friksi antar pipa atau plat slide dengan tumpuan, Slide support dapat dilihat pada gambar :

Gambar 14. Slide Support (Literatur 1)

3. Variabel Spring Hanger Support

Yaitu tumpuan yang menahan pipa dari gerakan ke bawah dengan kekakuan tertentu (spring) sedemikian hingga cukup untuk menahan bobot mati dari pipa, sementara pergerakan tetap dimungkinkan untuk ekspansi pipa panas, jenis Variabel Spring Hanger Support dapat dilihat pada gambar :

Gambar 15. Variabel Spring Hanger Support (Literatur 1)

4. Constant Spring Hanger

Yaitu tumpuan yang menahan pipa dari gerakan ke bawah dengan besar gaya yang tetap, sehingga cukup untuk menahan bobot mati dari pipa sementara pergerakan tetap dimungkinkan untuk ekspansi pipa panas, lihat pada gambar :

Gambar 16. Constant Spring Hanger (Literatur 1)

5. Snubber

Yaitu tumpuan yang dibuat khusus untuk menahan gerakan yang cepat dan tidak punya tahanan sama sekali, untuk beban statis yang bekerja sangat lambat, seperti : berat mati dan ekspansi termal. Snubber dapat dilihat pada gambar :

Gambar 17. Snubber (Literatur 1)

6. Sway brace

Yaitu tumpuan dengan kekakuan tertentu, yang dihubungkan dengan strut, bisanya digunakan untuk merubah karakteristik dinamis dari sistem pipa untuk menghindari masalah resonansi. Untuk lebih jelas lihat gambar :

Gambar 18. Sway Brace (Literatur 1)

F. Penggunaan Metode Elemen Hingga Pada Program Caesar II Versi 5.10 Program komputer untuk menganalisa tegangan pipa bekerja dengan prinsip Metode Elemen Hingga yang dapat dibedakan menjadi dua, yaitu : 1. Metode fleksibilitas (Flexibility method) dimana besaran yang dicari adalah

gaya dan momen.

2. Metode kekakuan (Stiffness method) dimana besaran yang dicari adalah translasi dan rotasi, gaya dan momen dihitung kemudian dengan menggunakan persamaan kekakuan setelah translasi dan rotasi yang sudah diketahui.

Program komputer untuk analisa tegangan pipa yang tersedia sekarang umumnya menggunakan metode kekakuan, demikian juga halnya dengan Caesar II. Metode Elemen Hingga secara umum memakai beberapa asumsi. Asumsi dasar yang dipakai oleh program elemen hingga untuk analisa tegangan pipa adalah pipa dimodelkan sebagai elemen garis (Elemen 1-D) yang bertepatan dengan sumbu simetri pipa. Elemen garis dihubungkan dengan dua titik nodal (satu pada ujung “ from ” dan yang lainnya pada ujung “ end “). Setiap titik nodal memiliki koordinat ruang dengan enam derajat kebebasan (3

translasi dan 3 rotasi). Pada elemen garis ini didefinisikan parameter kekakuan

yaitu sifat material dan geometri penampang pipa, yang diasumsikan konstan sepanjang elemen.

Secara umum langkah-langkah yang dilakukan dalam menggunakan Metode Elemen Hingga dirumuskan sebagai berikut :

Langkah 1. Pemilihan tipe elemen dan diskritisasi.

Amatilah benda atau struktur yangakan dianalisa, apakah satu dimensi (contoh batang panjang), dua dimensi (plate datar) atau tiga dimensi (seperti balok).

a. Elemen garis (1-Dimensi)

Gambar 19. Elemen garis (Juliyanto, 2010) b. Elemen 2-Dimensi

Gambar 20. Elemen 2 dimensi (Juliyanto, 2010) c. Elemen 3-Dimensi

d. Elemen axismetri

Gambar 22. Elemen Axismetri, a. Quadritarial, b. Triangular Ring (Juliyanto, 2010)

Bagilah/potong benda dalam bagian-bagian kecil (disebut elemen). Langkah ini disebut sebagai langkah diskritisasi. Banyaknya potongan yang dibentuk bergantung pada geometri dari benda yang akan dianalisa, sedangkan bentuk elemen yang diambil bergantung pada dimensinya.

.

Gambar 23. Contoh Diskritisasi Pada Elemen Silinder (Juliyanto, 2010) Langkah 2. Pemilihan fungsi pemindah/fungsi interpolasi.

Jenis-jenis fungsi yang sering digunakan adalah fungsi linear, fungsi kuadratik, kubik atau polinomial derajat tinggi.

Langkah 3. Mencari hubungan strain/displacement dan stress/strain. Sebagai contoh, hubungan ini untuk kasus satu dimensi berlaku : ∊x = du/dx dan x = E ∊x

Dimana :

∊x = Strain

x = Stress

E = Modulus elastisitas u = Displacement

Langkah 4. Dapatkan matrik kekakuan dari elemen yang dibuat.

Untuk benda yang terdiri dari beberapa buah elemen, lakukan penggabungan (assemblage) dari matrik kekakuan elemen menjadi matrik kekakuan global yang berlaku untuk semua benda atau struktur.

a. Matrik Kekauan Lokal

Matrik kekauan local adalah matrik yang memenuhi hubungan antara gaya yang diberikan ( F ) dengan perpindahan/ displacement yang dihasilkan ( d ) melalui persamaan :

F = k d

Gambar 24. Elemen Batang Ekuivalen Dengan Sebuah Pegas Linear (Juliyanto, 2010)

Sebuah batang dengan dimensi panjang lebih besar dari diameternya dapat di umpamakan menjadi elemen garis. Pemberian nomor mempunyai metode khusus, yakni :

k Æ Menandakan elemen Angka Æ Menandakan titik nodal

f1x = k ( d1x – d2x ) f2x = k ( d2x – d1x )

Dalam bentuk matrik persamaan diatas ditulis sebagai :

Matrik kekakuan local b. Matrik Kekakuan Global

Matrik kekakuan global terbentuk jika jumlah element lebih dari satu sehingga mempunyai minimal 2 matrik local. Dapat di contohkan dalam kasus dibawah ini .

Gambar 25. Dua Elemen Dengan 3 Node (Juliyanto, 2010)

Matrik kekakuan lokal

Untuk elemen 1 :

untuk elemen 2 :

3

1 k

1

Matrik kekakuan lokal elemen 1

2 3 k 2 k k2 f2 1 3 1

Matrik kekakuan lokal elemen 2

Matrik kekakuan global

Untuk menentukan matrik kekakuan global , dapat ditempuh dua macam cara sebagai berikut :

• Assembly menggambungkan matrik- matrik elemen yang ada.

Dengan menuliskan matrik dalam urutan dari atas kebawah dengan nomor yang membesar. Persamaan ( a ) telah memenuhi, sedangkan persamaan ( b ) diubah menjadi :

Kemudian lakukan penggabungan ( assemblage ) dari kedua matrik, sehingga di peroleh :

Matrik kekakuan global untuk seluruh sistem • Persamaan kesetimbangan gaya global

Gambar 26. Kesteimbangan Gaya Global (Juliyanto, 2010)

f2

f1x = k1 ( d1x – d3x ) = k1 d1x + 0 d2x - k1 d3x

f2x = k2 ( d2x – d2x ) = 0 d1x + k2 d2x - k2 d3x

f1x = k1 ( d3x – d1x ) + k2 ( d3x - d2x )

= -k1 d1x – k2 d2x + ( k1 - d2x )

Dari ketiga persamaan terakhir ini ditulis menjadi :

Matrik kekakuan global untuk seluruh sistem

Langkah 5. Gunakan persamaan kesetimbangan { F } = [ k ] { d }

Dengan persamaan ini masukan syarat batas yang diketahui dalam soal. Langkah 6. Selesaikan persamaan pada langkah 5, dengan menghitung harga yang belum diketahui.

Jika perhitungan melibatkan matrik dengan ukuran yang kecil, biasanya ditempuh cara partitioning matrik (diterangkan pada bagian selanjutnya), tetapi jika perhitungan melibatkan matrik dengan ukuran yang besar, komputer adalah jalan terbaik dalam mendapatkan solusinya.

Langkah 7. Hitung strain dan stress dari tiap elemen.

III-1

BAB III

METODOLOGI PENELITIAN

A. Data-data Analisa Konstruksi

Berdasarkan survey data yang telah dilakukan di PT.PERTAMINA RU III PLAJU/SUNGAI GERONG, diperoleh data-data utama konstruksi sistem perpipaan, terlihat pada gambar isometrik sistem perpipaan. Data-data konstruksi sistem pipa tersebut adalah sebagai berikut :

1. Diameter pipa : 3 inch 2. Schedule number : 80

3. Material : ASTM A-53 Grade B, Seamless 4. Temperatur kerja : 147,6 oF

5. Tekanan : 99,54 psi 6. Fluida : Kerosene 7. Long radius 90o elbow

Gambar isometrik sistem perpipaan yang dianalisa terlihat pada (Gambar 27) berikut :

Gambar 27. Gambar Isometrik Sistem Perpipaan B. Alat Bantu Analisa Konstruksi

Untuk analisa tegangan, pada saat ini telah tersedia program komputer yang berguna membantu mempercepat penganalisaan sistem perpipaan seperti program komputer Caesar II Versi 5.10.

Caesar II adalah sebuah perangkat lunak yang digunakan dalam desain mekanik dan analisa sistem perpipaan. Penggunaannya dapat memodelkan sistem perpipaan dengan elemen beam sederhana dan menentukan pembebanan pada sistem. Dengan input tersebut Caesar II akan menghasilkan output data berupa translasi, rotasi, gaya-gaya reaksi, momen dan tegangan yang terjadi di seluruh sistem. Selanjutnya Caesar II akan membandingkan besar tegangan yang terjadi dengan kekuatan material yang diizinkan berdasarkan kode standard yang digunakan.

Sistem perpipaan sering mengalami pemanjangan dan pemendekan pipa yang disebut masalah fleksibilitas pipa, yang disebabkan oleh pemanasan dan pendinginan pipa. Pada saat sistem perpipaan mengalami pemanasan, sistem perpipaan ini menunjukkan masalah yang unik (struktur ini mengalami regangan, dimana harus diserap oleh pipa penyangga dan perlengkapan yang ada). Struktur ini harus cukup kuat untuk menyangga bebannya sendiri dan cukup fleksibel untuk menerima kenaikan termal. Translasi, rotasi, gaya-gaya, momen dan tegangan dapat diperkirakan dalam analisa model perpipaan dengan Caesar II, untuk membantu analisa dalam mendesain, Caesar II menggabungkan batas-batas pada sistem dan alat yang ada. Batas-batas tersebut ditetapkan secara khusus dalam standarisasi. Caesar II tidak terbatas pada analisa termal pada sistem perpipaan, Ceasar II juga mempunyai kemampuan untuk memodel dan menganalisa seluruh beban statis yang mungkin terjadi pada sistem. Caesar II bukan hanya alat untuk membuat desain baru tetapi juga dapat memecahkan atau mendesain ulang sistem yang ada. Satu hal lagi Caesar II dapat menentukan penyebab kegagalan atau mengevaluasi terputusnya kondisi operasi yang tidak terantisipasi sebelumnya, seperti interaksi fluida atau perpindahan fluida dan juga getaran mekanis akibat perputaran alat.

Adapun diagram alir dari Caesar II dapat dilihat pada (Gambar 28) di bawah ini :

Gambar 28. Diagram Alir Analisis Statik Caesar II

Berikut diagram alir dari Caesar II untuk analisa dinamik tipe modal dapat dilihat pada (Gambar 29) di bawah ini :

Modeling: Input geometri, beban,temperature, material, fluida

Check run Pemilihan beban (operasi,sustain,ekspansi Analisa Output:

tegangan Numerical display Report Graphical display Start Stop End Tidak Ya

Start

Gambar 29. Diagram Alir Analisa Dinamik Tipe Modal Caesar II

Analisa Statik

Start Analisa Dinamik

Pemilihan Tipe Analisis : Modal,

Harmonic,

Earthquake (spectrum), Relief Loads (spectrum), Water Hammer/Slug Flow

(spectrum). Time History.

Input Data Tipe Analisis Modal: Massa terkonsentrasi, kekakuan tumpuan, mengontrol Parameter,

Lanjutan. Check run Analisa (RUN) Tidak Output: Frekuensi Pribadi (Natural Frequencies) Numerical display Report Graphical display Stop End Ya

C. Penggunaan CAESAR II

Untuk memudahkan dalam memahami apa itu Caesar II dan bagaimana penggunaannya, dari Gambar 19 dapat dianalisa tegangan yang terjadi pada suatu desain sistem perpipaan tersebut. Dari gambar tersebut dapat diketahui hal-hal sebagai berikut :

a. Panjang pipa b. Diameter pipa

c. Peralatan-peralatan sistem perpipaan, seperti : valve dan elbow

d. Dengan menganggap bahwa sambungan pada pompa sebagai anchor, maka dapat diketahui :

Jumlah dan letak penyangga yang ada

Jarak antara penyangga yang satu dengan yang lain Jumlah dan letak anchor

e. Penandaan node atau titik-titik sebuah elemen terletak pada dua buah node dan penomorannya menggnakan bilangan puluhan, ratusan dan sebagainya, agar dapat menyisipkan node lain jika nanti diperlukan.

f. Jarak antar node yang satu dengan yang lain. g. Dimensi dan arah dari setiap elemen.

Setelah data-data tersebut didapatkan, penggunaan Caesar II dapat dimulai dengan tahap-tahap sebagai berikut :

C.1. PENENTUAN JOB NAME

Untuk identifikasi masukkan job name pada New Job Name Specification, dan klik Piping Input Option.

C.2. MASUKKAN INPUT

Masukkan input pada MAIN MENU, maka akan didapatkan Piping Input atau Input Spreadsheet, data-data yang digunakan terlihat pada Input Caesar II (Lampiran B). Dengan memasukkan data-data yang ada, akan didapat model konstruksi pipa, terlihat pada (Gambar 30) di bawah ini :

Gambar 30. Sistem Perpipaan dalam 3 Dimensi

C.3. RUNNING

Jika dalam memasukkan data tidak terjadi kesalahan, maka model yang telah dibuat dapat di Run, untuk mendapatkan hasil analisa Caesar II yaitu, analisa statis yang menunjukkan besarnya translasi, rotasi, gaya-gaya, momen dan tegangan yang terjadi di setiap titik, tegangan maksimm, overstress (jika ada). Apabila ada kesalahan dalam memasukkan data ataupun terjadi kekurangan data maka program Caesar II akan menampilkan Piping Error Checker. Pada Piping Error Checker akan diperlihatkan peringatan-peringatan yang berisi keesalahan yang terdapat pada elemen pipa yang dibuat dan harus diperbaiki, dan apabila tidak diperbaiki maka Caesar II tidak akan dapat dijalankan (Running).

Jika tidak ada lagi kesalahan maka dapat langsung dijalankan baik untuk analisa statik maupun analisa dinamik.

Hasil analisa statik dapat dilihat pada output Caesar II (Lampiran C), pada output Caesar II terdapat tiga macam jenis analisa antara lain : 1. Case 1, W+T1+P1(OPE) atau OPERATING

Hasil analisanya pada keadaan operasi, dengan data pembebanan akibat berat, temperatur dan tekanan.

2. Case 2, W+P1(SUS) atau SUSTAINED LOAD CASE

Hasil analisanya pada keadaan beban terpasang, dengan data berat dan tekanan.

Hasil analisanya pada keadaan ekspansi, dimana analisa datanya adalah beda displacement.

Adapun untuk analisa dinamik, dapat dilakukan setelah kita melakukan analisa statik. Untuk analisa dinamik, Caesar II memiliki beberapa pilihan kasus sesuai dengan data dan analisa yang akan kita pilih. Terdapat beberapa pilihan tipe analisa dinamik pada Caesar II yaitu, analisa modal (Natural Frequency Analysis), analisa harmonik (Harmonic), analisa spectrum responsis (Earthquake), analisa spectrum gaya (Relief Loads & Water Hammer/Slug Flow), analisa transient (Time History).

Pada penulisan tugas akhir ini penulis hanya menggunakan analisa dinamik untuk analisa modal, yaitu analisa yang dilakukan untuk mendapatkan frekuensi pribadi dari sistem perpipaan. Untuk menjalankan analisa modal, ada sedikit perubahan pada input sistem perpipaan. Berikut tampilan untuk pilihan tipe analisis pada analisa dinamik.

Setelah kita memilih tipe analisa dinamik, yaitu untuk analisa modal. Selanjutnya kita memasukkan data-data yang diperlukan pada masukkan sub menu analisa modal tertsebut.

Langkah-langkah untuk analisa modal, yaitu :

• Merubah distribusi massa dari model statik (Lumped Masses) • Menambah kekakuan model statik (Snubber)

• Analisa dan melihat hasil perhitungan

Setelah memasukkan data-data yang diperlukan pada masukkan pada analisis modal maka selanjutnya dapat di running. Jika tidak terdapat kesalahan pada masukkan maka akan didapat output berupa frekuensi pribadi dari sistem perpipaan. Berikut tampilan keluaran hasil analisa modal. Dari tampilan output analisis dinamik tipe modal (Lampiran C) dapat diketahui frekuensi pribadi yang dihasilkan.

D. Cara Pengisian Input atau Input Spreadsheet

Pengisian Input dilakukan dengan mengisi Spreadsheet yang tersedia pada Menu Input dengan cara-cara yang telah ditentukan oleh program. Untuk memudahkan pengisian spreadsheet maka sistem perpipaan yang akan dianalisa disiapkan dahulu gambar isometriknya. Selanjutnya pengisian spreadsheet biasanya dilakukan dengan cara sebagai berikut, dapat dilihat pada (Tabel 2) di bawah ini :

Tabel 2. Cara-cara Pengisian Input Spreadsheet

Sub Menu Keterangan

From To

Diisi dengan nomor node atau titik sesuai dengan pemodelan gambar 3 dimensi yang telah disiapkan, dengan bilangan dari 10 sampai dengan 250.

DX DY DZ

Jarak yang sesuai dengan arah sumbu yang disebut dari nodal ke nodal yang bersangkutan, dengan satuan sistem British : ft-in.

Contoh penomoran:

Gambar 31. Contoh Penomoran

Diameter Diameter diisi dengan besarnya diameter nominal pipa

dalam satuan Inchi.

Wt/Sch Bisa diisi dengan schedule pipa atau langsung diisi dengan tebal pipa dalam satuan Inchi.

Mil Tol% Mill tolerance, akan terisi secara otomatis karena didapat dari jenis kode pipa yang digunakan.

Seam Welded Insul Thk Corrosion

Sambungan pengelasan, harga faktor korosi dan tabel isolasi, berguna untuk analisa berdasarkan jenis kode standar yang digunakan yaitu B31.3 dan akan terisi secara otomatis bila diameter dan tebal pipa telah diisi.

Temp 1 Temp 2 Temp 3 Pressure1 Pressure 2

Diisi dengan temperatur dan tekanan yang terjadi selama operasi bila analisa tegangan akan dilakukan untuk beberapa temperatur dan tekanan, maka dapat diisikan tiga kondisi temperatur dan tekanan yang berbeda. Temperatur dalam oF dan tekanan dalam satuan Psi.

Bend

Rigid

Bend

Tekan bend dengan cursor bila terdapat bend pada gambar 2 dimensi yang telah disiapkan. Penomoran atau node pada bend.

Gambar 32. Penomoran Pada Bend Rigid

Tekan rigid dengan cursor bila terdapat rigid pada gambar 2 dimensi yang telah disiapkan. Contoh rigid : valve,flange

dan lain-lain. Penomoran atau node rigid.

Gambar 33. Gate Valve Expansion Expansion joint

Tekan Expansion joint dengan cursor bila terdapat Expansion joint pada gambar 2 dimensi yang telah disiapkan.

Restraints Restraints adalah penyangga pipa. Tekan Restraints dengan cursor,dan akan muncul isian di samping kanan monitor, pilih jenis Restraints yang ada pada gambar 2 dimensi yang akan dianalisa, misalnya: Anchor.

Hanger Tekan Hanger dengan cursor, dan akan muncul isian di samping kanan monitor, isilah sesuai dengan data-data yang ada.

Nozzles Tekanan Nozzles dengan kursor, dan akan muncul isian di samping kanan monitor, istilah sesuai dengan data-data yang ada.

Displacement Equipment

Tekan Displacement dengan cursor, dan akan muncul isian di samping kanan monitor, isilah sesuai data-data yang ada. Material Diisi sesuai dengan material pipa yang bersangkutan dengan

memilih nomor dari daftar material pada daftar pustaka CAESAR II.

Stress Allowable

Tekan Allowable stress dengan cursor, dan akan muncul isian di samping kanan monitor, Pilih kode yang diikuti, misalnya ANSI B 31.3.

Elastic Modulus(C) Ratio Poisson’s

Akan terisi secara otomatis bila material yang digunakan telah diisi.

Pipe Density Akan terisi secara otomatis bila material yang digunakan telah terisi.

Fluid Density Diisi dengan spesific gravity dari fluida yang digunakan. Insulation

Density

Diisi dengan berat isolasi, jika sistem perpipaan menggunakan

Isolasi.

Berikut cara pengisian Sub menu yang biasanya dilakukan untuk analisa dinamik tipe modal, dapat dilihat pada (Tabel 3) di bawah ini :

Tabel 3. Cara-cara Pengisian Input Sub Menu Pada Analisa Dinamik Tipe Modal.

Sub Menu Keterangan

Lumped Masses

Diisi dengan massa pipa per-elemen, dimana massa elemen terkonsentrasi pada setiap node .

Snubbers Diisi dengan nilai kekakuan tumpuan snubbers, jika tumpuan snubbers rigid maka diisi dengan nilai default value 1.0E12

Control Parameter

Diisi dengan parameter-parameter yang berhubungan dengan analisa dinamik.

BAB IV

HASIL DAN PEMBAHASAN

Program CAESAR II adalah program komputer untuk perhitungan analisis tegangan yang mampu mengakomodasi kebutuhan perhitungan analisis tegangan dalam desain mechanical dan sistem perpipaan. Program Caesar II dapat membuat permodelan sistem perpipaan dengan menggunakan elemen beam sederhana kemudian menentukan kondisi pembebanan sesuai dengan kondisi yang dikehendaki. Selanjutnya dengan memberikan atau mengisi inputan tersebut, Caesar II mampu melakukan perhitungan atau analisis yang kita inginkan sesuai dengan permasalahan yang kita simulasikan, yaitu sebagai berikut : Statik, Dinamik, SIFs dan lain-lain. Beberapa aplikasi Caesar II, antara lain :

- Merancang sistem perpipaan baru ( Mechanical Design ). - Penentuan jenis dan struktur tumpuan.

- Evaluasi, troubleshooting, mendesain ulang instalasi pipa yang sudah ada. - Analisa kegagalan instalasi perpipaan.

- Analisa getaran pada instalasi perpipaan.

A. Analisa Statik

Metode Analisa Statik adalah memperhitungkan beban statik, yang akan menimpa pipa secara perlahan sehingga dengan demikian sistem perpipaan memiliki cukup waktu untuk menerima, bereaksi dan mendistribusikan beban tersebut keseluruh bagian pipa, hingga tercapainya keseimbangan.

IV-1

Ada berbagai macam jenis pembebanan (load case) yang dapat kita gunakan dalam analisa statik pada Caesar II. Load case ini akan mendefinisikan pembebanan yang terjadi pada pipa, baik beban akibat berat pipa itu sendiri ataupun beban akibat faktor yang lain.

Berikut load case yang dihasilkan setelah memasukkan semua data pada Piping Spreadsheet. Caesar II akan melakukan analisa statik dan hasilnya akan menunjukkan hal-hal sebagai berikut :

1. Case 1, W+T1+P1(OPE) atau OPERATING

Hasil analisanya pada keadaan operasi, dengan data pembebanan akibat berat, temperatur dan tekanan.

2. Case 2, W+P1(SUS) atau SUSTAINED LOAD CASE

Hasil analisanya pada keadaan beban terpasang, dengan data berat dan tekanan.

3. Case 3, DS1-DS2 (EXP) atau EXPANSION LOAD CASE

Hasil analisanya pada keadaan ekspansi, dimana analisa datanya adalah beda displacement.

Kesimpulan dari masing-masing kasus pembebanan mengenai tegangan terbesar terdiri dari :

- Code Stress - Stress - Bending Stress - Torsional Stress - Axial Stress - 3D Max Intensity

A. 1. Case 1, W+T1+P1(OPE) atau OPERATING

Analisa perhitungan konstruksi ini, diutamakan pada analisa akibat fleksibilitas pipa yang disebabkan oleh pemanasan dan pendinginan pipa, jadi analisa yang dihitung adalah analisa pada keadaan operasi dengan data pembebanan akibat berat, temperatur dan tekanan atau juga dibatasi pada pengaruh termal akibat temperatur fluida, yaitu Case 1, W+T1+P1(OPE). Pengaruh ini dapat menyebabkan terjadinya translasi, rotasi, gaya, momen dan tegangan pada sistem perpipaan tersebut. Untuk lengkapnya dapat dilihat pada tabel-tabel dibawah ini :

Tabel 4. Translasi dan Rotasi pada masing-masing node

NODE

Translasi Rotasi DX in. DY in. DZ in. RX deg. RY deg. RZ deg.

10 -0.0000 -0.0000 -0.0000 0.0000 -0.0000 -0.0000 20 0.0859 -0.0000 0.0055 0.0123 -0.0041 -0.0092 30 0.1718 -0.0000 0.0293 0.0247 -0.0119 0.0370 38 0.1887 0.0181 0.0371 0.0271 -0.0138 0.0256 39 0.1899 0.0188 0.0385 0.0276 -0.0144 0.0244 40 0.1898 0.0178 0.0404 0.0282 -0.0151 0.0238 50 0.1801 -0.0000 0.0573 0.0319 -0.0167 0.0194 60 0.1319 -0.0000 0.1336 -0.0002 -0.0162 -0.0002 70 0.1029 -0.0000 0.2100 -0.0309 -0.0027 -0.0198 78 0.1027 0.0173 0.2269 -0.0282 0.0020 -0.0242 79 0.1035 0.0184 0.2284 -0.0283 0.0036 -0.0247 80 0.1051 0.0176 0.2288 -0.0283 0.0052 -0.0256 90 0.1220 -0.0000 0.2241 -0.0298 0.0102 -0.0349 100 0.2079 -0.0000 0.1553 -0.0374 0.0336 -0.0043 110 0.2938 -0.0000 0.0197 -0.0449 0.0535 0.0524 118 0.3107 0.0306 -0.0139 -0.0464 0.0570 0.0494 119 0.3110 0.0322 -0.0178 -0.0467 0.0580 0.0489 120 0.3083 0.0308 -0.0206 -0.0473 0.0591 0.0485 130 0.2714 -0.0000 -0.0375 -0.0572 0.0621 0.0461 140 0.0437 -0.0000 -0.1330 0.0083 0.0671 0.0321 150 -0.1667 -0.0000 -0.2285 0.0240 0.0520 0.0181 158 -0.1969 0.0055 -0.2454 -0.0021 0.0472 0.0156 159 -0.2001 0.0048 -0.2459 -0.0066 0.0456 0.0163

NODE

Translasi Rotasi DX in. DY in. DZ in. RX deg. RY deg. RZ deg.

160 -0.2027 0.0037 -0.2440 -0.0090 0.0439 0.0164 168 -0.2365 -0.0160 -0.1967 -0.0491 0.0339 0.0265 169 -0.2373 -0.0184 -0.1937 -0.0514 0.0334 0.0359 170 -0.2357 -0.0208 -0.1900 -0.0555 0.0335 0.0463 180 -0.1974 -0.0377 -0.1515 -0.0711 0.0272 0.0797 190 -0.1863 -0.0415 -0.1415 -0.0711 0.0272 0.0798 200 -0.1182 -0.0605 -0.0865 -0.0890 0.0201 0.1184 210 -0.1017 -0.0644 -0.0741 -0.0890 0.0201 0.1185 218 -0.0189 -0.0811 -0.0151 -0.1050 0.0138 0.1536 219 -0.0095 -0.0789 -0.0094 -0.1098 0.0120 0.1636 220 -0.0041 -0.0703 -0.0075 -0.1127 0.0097 0.1672 228 0.0011 -0.0397 -0.0092 -0.1191 0.0082 0.1520 229 0.0028 -0.0293 -0.0089 -0.1142 0.0066 0.1215 230 0.0038 -0.0206 -0.0075 -0.1037 0.0051 0.0995 238 0.0046 -0.0025 -0.0024 -0.0816 0.0036 0.0457 239 0.0041 0.0004 -0.0007 -0.0511 0.0022 0.0323 240 0.0026 0.0003 -0.0000 -0.0320 0.0007 0.0107 250 0.0000 -0.0000 0.0000 -0.0000 0.0000 0.0000

Translasi terbesar terjadi pada sumbu X pada node 119 sebesar 0,3110 inchi, sedangkan translasi terkecil terjadi pada sumbu Z pada node 159 sebesar -0,2459 inchi.

Rotasi terbesar terjadi pada sumbu Z pada node 220 sebesar 0,1672 degree, sedangkan rotasi terkecil terjadi pada sumbu X pada node 228 sebesar -0,1191 degree.

Adapun gaya-gaya yang terjadi pada keadaan operasi ( Case 1 ) dengan data pembebanan akibat berat, temperatur dan tekanan (Tabel 4).

Tabel 5. Gaya dan Momen pada masing-masing node

NODE Gaya Momen

FX lb. FY lb. FZ lb. MX ft.lb. MY ft.lb. MZ ft.lb. 10 1 90 0 -9.0 2.2 212.1 20 -1 97 -0 9.0 -5.6 -264.2 20 1 104 0 -9.0 5.6 264.2 30 -1 83 -0 9.0 -9.0 -107.4 30 1 49 0 -9.0 9.0 107.4 38 -1 -12 -0 9.0 -9.6 -19.6 38 1 12 0 -9.0 9.6 19.6 39 -1 -8 -0 8.0 -9.6 -16.9 39 1 8 0 -8.0 9.6 16.9 40 -1 -4 -0 6.3 -9.3 -16.1 40 1 4 0 -6.3 9.3 16.1 50 -1 32 -0 46.8 -6.3 -16.1 50 1 68 0 -46.8 6.3 16.1 60 -1 98 -0 247.6 7.4 -16.1 60 1 98 0 -247.6 -7.4 16.1 70 -1 68 -0 50.0 21.1 -16.1 70 1 38 0 -50.0 -21.1 16.1 78 -1 -1 -0 -6.2 24.1 -16.1 78 1 1 0 6.2 -24.1 16.1 79 -1 3 -0 -6.0 24.4 -16.3 79 1 -3 0 6.0 -24.4 16.3 80 -1 6 -0 -5.5 24.4 -17.6 80 1 -6 0 5.5 -24.4 17.6 90 -1 43 -0 -5.5 23.8 -89.7 90 1 78 0 5.5 -23.8 89.7 100 -1 108 -0 -5.5 20.4 -311.5 100 1 112 0 5.5 -20.4 311.5 110 -1 75 -0 -5.5 17.0 -40.4

NODE Gaya Momen

FX lb. FY lb. FZ lb. MX ft.lb. MY ft.lb. MZ ft.lb. 110 1 30 0 5.5 -17.0 40.4 118 -1 6 -0 -5.5 16.3 -5.8 118 1 -6 0 5.5 -16.3 5.8 119 -1 10 -0 -6.5 16.2 -7.9 119 1 -10 0 6.5 -16.2 7.9 120 -1 14 -0 -9.7 15.9 -9.2 120 1 -14 0 9.7 -15.9 9.2 130 -1 51 -0 -103.3 12.8 -9.2 130 1 88 0 103.3 -12.8 9.2 140 -1 119 -0 -352.0 -4.3 -9.2 140 1 114 0 352.0 4.3 9.2 150 -1 94 -0 -187.8 -21.4 -9.2 150 1 55 0 187.8 21.4 9.2 158 -1 -19 -0 -80.3 -24.5 -9.2 158 1 19 0 80.3 24.5 9.2 159 -1 -15 -0 -75.9 -24.7 -11.0 159 1 15 0 75.9 24.7 11.0 160 -1 -11 -0 -74.4 -24.8 -14.4 160 1 11 0 74.4 24.8 14.4 168 -1 62 -0 -74.4 -23.4 133.9 168 1 -62 0 74.4 23.4 -133.9 169 -1 66 -0 -74.4 -23.4 150.9 169 1 -66 0 74.4 23.4 -150.9 170 -1 70 -0 -74.4 -23.3 158.6 170 1 -70 0 74.4 23.3 -158.6 180 -1 106 -0 -75.1 -23.3 161.6 180 1 -106 0 75.1 23.3 -161.6 190 -1 258 -0 -75.3 -23.3 162.3

NODE Gaya Momen

FX lb. FY lb. FZ lb. MX ft.lb. MY ft.lb. MZ ft.lb. 190 1 -258 0 75.3 23.3 -162.3 200 -1 299 -0 -76.0 -23.3 165.7 200 1 -299 0 76.0 23.3 -165.7 210 -1 451 -0 -76.2 -23.3 166.4 210 1 -451 0 76.2 23.3 -166.4 218 -1 488 -0 -76.8 -23.3 169.5 218 1 -488 0 76.8 23.3 -169.5 219 -1 491 -0 -76.9 -23.4 115.9 219 1 -491 0 76.9 23.4 -115.9 220 -1 495 -0 -76.9 -23.4 -14.8 220 1 -495 0 76.9 23.4 14.8 228 -1 506 -0 -76.9 -23.6 -460.7 228 1 -506 0 76.9 23.6 460.7 229 -1 510 -0 -21.0 -23.6 -595.4 229 1 -510 0 21.0 23.6 595.4 230 -1 514 -0 114.8 -23.3 -651.6 230 1 -514 0 -114.8 23.3 651.6 238 -1 525 -0 577.3 -22.4 -651.6 238 1 -525 0 -577.3 22.4 651.6 239 -1 529 -0 717.0 -22.1 -593.7 239 1 -529 0 -717.0 22.1 593.7 240 -1 533 -0 775.2 -21.9 -452.9 240 1 -533 0 -775.2 21.9 452.9 250 -1 538 -0 775.2 -21.8 -214.6

Tegangan yang terjadi pada masing-masing node pada Case Operating Satuan Tegangan : (lb./sq.in.)

Rasio Tegangan OPE (%) : 0.0 @Node 240 Tegangan Operasi : 5253.6 Allowable: 0.0 Tegangan Aksial : 218.3 @Node 160 Tegangan Lentur : 3575.6 @Node 238 Tegangan Torsi : 2498.7 @Node 239 Tegangan Hoop : 481.1 @Node 20

Tabel 6. Tegangan Yang Terjadi Pada Masing-Masing Node.

Node Bending Stress lb./sq.in. Torsion Stress lb./sq.in SIF In Plane SIF Out Plane Code Stress lb./sq.in Allowable Stress lb./sq.in. Ratio % Piping Code 10 1143.8 -24.3 1.000 1.000 1362.4 0.0 0.0 B31.3 20 1425.2 24.3 1.000 1.000 1643.7 0.0 0.0 B31.3 20 1425.2 -24.3 1.000 1.000 1643.7 0.0 0.0 B31.3 30 581.2 24.3 1.000 1.000 800.9 0.0 0.0 B31.3 30 581.2 -24.3 1.000 1.000 800.9 0.0 0.0 B31.3 38 117.7 24.3 1.000 1.000 344.9 0.0 0.0 B31.3 38 140.7 -24.3 1.377 1.147 366.5 0.0 0.0 B31.3 39 130.0 -17.0 1.377 1.147 352.1 0.0 0.0 B31.3 39 130.0 17.0 1.377 1.147 352.1 0.0 0.0 B31.3 40 79.6 -43.5 1.377 1.147 335.8 0.0 0.0 B31.3 40 60.8 43.5 1.000 1.000 324.1 0.0 0.0 B31.3 50 254.5 -43.5 1.000 1.000 486.9 0.0 0.0 B31.3 50 254.5 43.5 1.000 1.000 486.9 0.0 0.0 B31.3 60 1335.8 -43.5 1.000 1.000 1556.5 0.0 0.0 B31.3 60 1335.8 43.5 1.000 1.000 1556.5 0.0 0.0 B31.3 70 292.4 -43.5 1.000 1.000 523.0 0.0 0.0 B31.3

Node Bending Stress lb./sq.in. Torsion Stress lb./sq.in SIF In Plane SIF Out Plane Code Stress lb./sq.in Allowable Stress lb./sq.in. Ratio % Piping Code 70 292.4 43.5 1.000 1.000 523.0 0.0 0.0 B31.3 78 134.4 -43.5 1.000 1.000 378.0 0.0 0.0 B31.3 78 183.2 43.5 1.377 1.147 420.8 0.0 0.0 B31.3 79 186.7 -42.4 1.377 1.147 422.8 0.0 0.0 B31.3 79 186.7 42.4 1.377 1.147 422.8 0.0 0.0 B31.3 80 211.5 -14.9 1.377 1.147 431.2 0.0 0.0 B31.3 80 162.3 14.9 1.000 1.000 382.6 0.0 0.0 B31.3 90 500.5 -14.9 1.000 1.000 719.0 0.0 0.0 B31.3 90 500.5 14.9 1.000 1.000 719.0 0.0 0.0 B31.3 100 1683.2 -14.9 1.000 1.000 1901.2 0.0 0.0 B31.3 100 1683.2 14.9 1.000 1.000 1901.2 0.0 0.0 B31.3 110 236.6 -14.9 1.000 1.000 456.1 0.0 0.0 B31.3 110 236.6 14.9 1.000 1.000 456.1 0.0 0.0 B31.3 118 93.5 -14.9 1.000 1.000 315.7 0.0 0.0 B31.3 118 126.5 14.9 1.377 1.147 347.6 0.0 0.0 B31.3 119 135.6 2.7 1.377 1.147 353.5 0.0 0.0 B31.3 119 135.6 -2.7 1.377 1.147 353.5 0.0 0.0 B31.3 120 132.2 24.8 1.377 1.147 359.3 0.0 0.0 B31.3 120 100.3 -24.8 1.000 1.000 329.9 0.0 0.0 B31.3 130 561.3 24.8 1.000 1.000 781.6 0.0 0.0 B31.3 130 561.3 -24.8 1.000 1.000 781.6 0.0 0.0 B31.3 140 1898.4 24.8 1.000 1.000 2117.1 0.0 0.0 B31.3 140 1898.4 -24.8 1.000 1.000 2117.1 0.0 0.0 B31.3 150 1019.4 24.8 1.000 1.000 1238.7 0.0 0.0 B31.3 150 1019.4 -24.8 1.000 1.000 1238.7 0.0 0.0 B31.3 158 452.8 24.8 1.000 1.000 673.6 0.0 0.0 B31.3 158 529.2 -24.8 1.377 1.147 749.6 0.0 0.0 B31.3 159 338.0 165.5 1.377 1.147 691.4 0.0 0.0 B31.3

Node Bending Stress lb./sq.in. Torsion Stress lb./sq.in SIF In Plane SIF Out Plane Code Stress lb./sq.in Allowable Stress lb./sq.in. Ratio % Piping Code 159 338.0 -165.5 1.377 1.147 691.4 0.0 0.0 B31.3 160 204.3 200.5 1.377 1.147 668.4 0.0 0.0 B31.3 160 154.5 -200.5 1.000 1.000 648.0 0.0 0.0 B31.3 168 732.8 200.5 1.000 1.000 1053.6 0.0 0.0 B31.3 168 1004.3 -200.5 1.377 1.147 1299.8 0.0 0.0 B31.3 169 1142.6 186.4 1.377 1.147 1404.7 0.0 0.0 B31.3 169 1142.6 -186.4 1.377 1.147 1404.7 0.0 0.0 B31.3 170 1264.3 62.9 1.377 1.147 1465.5 0.0 0.0 B31.3 170 944.7 -62.9 1.000 1.000 1148.0 0.0 0.0 B31.3 180 961.1 62.9 1.000 1.000 1152.0 0.0 0.0 B31.3 180 0.0 0.0 0.000 0.000 0.0 0.0 0.0 B31.3 190 0.0 0.0 0.000 0.000 0.0 0.0 0.0 B31.3 190 964.8 -62.9 1.000 1.000 1105.5 0.0 0.0 B31.3 200 983.3 62.9 1.000 1.000 1110.0 0.0 0.0 B31.3 200 0.0 0.0 0.000 0.000 0.0 0.0 0.0 B31.3 210 0.0 0.0 0.000 0.000 0.0 0.0 0.0 B31.3 210 987.0 -62.9 1.000 1.000 1063.5 0.0 0.0 B31.3 218 1003.4 62.9 1.000 1.000 1067.6 0.0 0.0 B31.3 218 1345.1 -62.9 1.377 1.147 1407.3 0.0 0.0 B31.3 219 966.0 -102.0 1.377 1.147 1089.8 0.0 0.0 B31.3 219 966.0 102.0 1.377 1.147 1089.8 0.0 0.0 B31.3 220 181.9 -207.4 1.377 1.147 670.6 0.0 0.0 B31.3 220 149.4 207.4 1.000 1.000 658.5 0.0 0.0 B31.3 228 2487.5 -207.4 1.000 1.000 2739.5 0.0 0.0 B31.3 228 2855.8 207.4 1.377 1.147 3103.4 0.0 0.0 B31.3 229 2519.1 -1175.3 1.377 1.147 3663.1 0.0 0.0 B31.3 229 2519.1 1175.3 1.377 1.147 3663.1 0.0 0.0 B31.3 230 730.8 -1756.8 1.377 1.147 3806.8 0.0 0.0 B31.3

Node Bending Stress lb./sq.in. Torsion Stress lb./sq.in SIF In Plane SIF Out Plane Code Stress lb./sq.in Allowable Stress lb./sq.in. Ratio % Piping Code 230 631.5 1756.8 1.000 1.000 3787.9 0.0 0.0 B31.3 238 3115.3 -1756.8 1.000 1.000 4913.8 0.0 0.0 B31.3 238 3575.6 1756.8 1.377 1.147 5231.0 0.0 0.0 B31.3 239 563.9 -2498.7 1.377 1.147 5247.4 0.0 0.0 B31.3 239 563.9 2498.7 1.377 1.147 5247.4 0.0 0.0 B31.3 240 2807.0 -2090.1 1.377 1.147 5253.6 0.0 0.0 B31.3 240 2445.2 2090.1 1.000 1.000 5061.2 0.0 0.0 B31.3 250 1163.1 -2090.1 1.000 1.000 4557.4 0.0 0.0 B31.3

A. 2. Case 2, W+P1(SUS) atau SUSTAINED LOAD CASE

Caesar II menganggap beban displacement (translasi dan rotasi) sebagai beban yang bekerja, karena itu tegangan yang diizinkan muncul dalam Output Caesar adalah pada saat beban terpasang, karena selama tahap konstruksi pipa, lay-out mengikuti kondisi batas medan tanpa menyertakan pengaruh termal fluida ( temperatur ). Jadi beban yang ada adalah berat pipa dan tekanan fluida, karena itu pembebanan yang digunakan adalah Sustain Load. Untuk lebih lengkapnya dapat dilihat pada ( Tabel 7 ) di bawah ini :

Kode Standard Pipa : B31.3 = B31.3 -2006, May 31, 2007 Satuan Tegangan : (lb./sq.in.)

Rasio Tegangan Kode (%) : 18.9 @Node 238

Tegangan Kode : 3771.5 Allowable: 20000.0 Tegangan Aksial : 218.2 @Node 159 Tegangan Lentur : 3553.6 @Node 238

Tegangan Torsi : 2542.0 @Node 239 Tegangan Hoop : 481.1 @Node 20

Tabel 7. Tegangan yang terjadi saat beban terpasang dengan data berat dan tekanan pada masing-masing node

Node Bending Stress lb./sq.in. Torsion Stress lb./sq.in. SIF In Plane SIF Out Plane Code Stress lb./sq.in. Allowable Stress lb./sq.in. Ratio % Piping Code 10 1143.9 -24.3 1.000 1.000 1361.7 20000.0 6.8 B31.3 20 1424.8 24.3 1.000 1.000 1642.7 20000.0 8.2 B31.3 20 1424.8 -24.3 1.000 1.000 1642.7 20000.0 8.2 B31.3 30 579.5 24.3 1.000 1.000 797.3 20000.0 4.0 B31.3 30 579.5 -24.3 1.000 1.000 797.3 20000.0 4.0 B31.3 38 107.3 24.3 1.000 1.000 325.1 20000.0 1.6 B31.3 38 123.9 -24.3 1.377 1.147 341.7 20000.0 1.7 B31.3 39 111.8 -17.1 1.377 1.147 329.6 20000.0 1.6 B31.3 39 111.8 17.1 1.377 1.147 329.6 20000.0 1.6 B31.3 40 46.1 -43.6 1.377 1.147 264.0 20000.0 1.3 B31.3 40 38.4 43.6 1.000 1.000 256.3 20000.0 1.3 B31.3 50 252.5 -43.6 1.000 1.000 470.4 20000.0 2.4 B31.3 50 252.5 43.6 1.000 1.000 470.4 20000.0 2.4 B31.3 60 1335.5 -43.6 1.000 1.000 1553.4 20000.0 7.8 B31.3 60 1335.5 43.6 1.000 1.000 1553.4 20000.0 7.8 B31.3 70 277.1 -43.6 1.000 1.000 495.0 20000.0 2.5 B31.3 70 277.1 43.6 1.000 1.000 495.0 20000.0 2.5 B31.3 78 83.1 -43.6 1.000 1.000 301.0 20000.0 1.5 B31.3 78 110.7 43.6 1.377 1.147 328.7 20000.0 1.6 B31.3 79 110.9 -44.1 1.377 1.147 328.8 20000.0 1.6 B31.3 79 110.9 44.1 1.377 1.147 328.8 20000.0 1.6 B31.3 80 149.3 -17.3 1.377 1.147 367.1 20000.0 1.8 B31.3 80 120.3 17.3 1.000 1.000 338.1 20000.0 1.7 B31.3 90 484.6 -17.3 1.000 1.000 702.5 20000.0 3.5 B31.3

Node Bending Stress lb./sq.in. Torsion Stress lb./sq.in. SIF In Plane SIF Out Plane Code Stress lb./sq.in. Allowable Stress lb./sq.in. Ratio % Piping Code 90 484.6 17.3 1.000 1.000 702.5 20000.0 3.5 B31.3 100 1689.6 -17.3 1.000 1.000 1907.4 20000.0 9.5 B31.3 100 1689.6 17.3 1.000 1.000 1907.4 20000.0 9.5 B31.3 110 189.4 -17.3 1.000 1.000 407.2 20000.0 2.0 B31.3 110 189.4 17.3 1.000 1.000 407.2 20000.0 2.0 B31.3 118 42.9 -17.3 1.000 1.000 260.7 20000.0 1.3 B31.3 118 55.2 17.3 1.377 1.147 273.0 20000.0 1.4 B31.3 119 47.2 -20.2 1.377 1.147 265.2 20000.0 1.3 B31.3 119 47.2 20.2 1.377 1.147 265.2 20000.0 1.3 B31.3 120 75.1 -6.3 1.377 1.147 293.2 20000.0 1.5 B31.3 120 62.1 6.3 1.000 1.000 280.2 20000.0 1.4 B31.3 130 532.3 -6.3 1.000 1.000 750.4 20000.0 3.8 B31.3 130 532.3 6.3 1.000 1.000 750.4 20000.0 3.8 B31.3 140 1882.3 -6.3 1.000 1.000 2100.4 20000.0 10.5 B31.3 140 1882.3 6.3 1.000 1.000 2100.4 20000.0 10.5 B31.3 150 1104.8 -6.3 1.000 1.000 1322.8 20000.0 6.6 B31.3 150 1104.8 6.3 1.000 1.000 1322.8 20000.0 6.6 B31.3 158 426.3 -6.3 1.000 1.000 644.4 20000.0 3.2 B31.3 158 492.9 6.3 1.377 1.147 710.9 20000.0 3.6 B31.3 159 330.7 136.5 1.377 1.147 548.9 20000.0 2.7 B31.3 159 330.7 -136.5 1.377 1.147 548.9 20000.0 2.7 B31.3 160 115.0 186.6 1.377 1.147 333.2 20000.0 1.7 B31.3 160 85.0 -186.6 1.000 1.000 303.2 20000.0 1.5 B31.3 168 567.4 186.6 1.000 1.000 785.6 20000.0 3.9 B31.3 168 779.2 -186.6 1.377 1.147 997.4 20000.0 5.0 B31.3 169 920.9 157.7 1.377 1.147 1125.1 20000.0 5.6 B31.3 169 920.9 -157.7 1.377 1.147 1125.1 20000.0 5.6 B31.3 170 1031.8 36.3 1.377 1.147 1228.9 20000.0 6.1 B31.3

Node Bending Stress lb./sq.in. Torsion Stress lb./sq.in. SIF In Plane SIF Out Plane Code Stress lb./sq.in. Allowable Stress lb./sq.in. Ratio % Piping Code 170 777.3 -36.3 1.000 1.000 974.4 20000.0 4.9 B31.3 180 786.3 36.3 1.000 1.000 971.2 20000.0 4.9 B31.3 180 0.0 0.0 0.000 0.000 0.0 0.0 0.0 B31.3 190 0.0 0.0 0.000 0.000 0.0 0.0 0.0 B31.3 190 788.3 -36.3 1.000 1.000 923.0 20000.0 4.6 B31.3 200 798.4 36.3 1.000 1.000 919.4 20000.0 4.6 B31.3 200 0.0 0.0 0.000 0.000 0.0 0.0 0.0 B31.3 210 0.0 0.0 0.000 0.000 0.0 0.0 0.0 B31.3 210 800.5 -36.3 1.000 1.000 871.1 20000.0 4.4 B31.3 218 809.4 36.3 1.000 1.000 867.9 20000.0 4.3 B31.3 218 1075.1 -36.3 1.377 1.147 1133.5 20000.0 5.7 B31.3 219 694.6 -110.9 1.377 1.147 798.8 20000.0 4.0 B31.3 219 694.6 110.9 1.377 1.147 798.8 20000.0 4.0 B31.3 220 380.9 -193.3 1.377 1.147 598.7 20000.0 3.0 B31.3 220 279.6 193.3 1.000 1.000 497.4 20000.0 2.5 B31.3 228 2643.5 -193.3 1.000 1.000 2861.3 20000.0 14.3 B31.3 228 3033.6 193.3 1.377 1.147 3251.4 20000.0 16.3 B31.3 229 2655.4 -1219.3 1.377 1.147 2873.2 20000.0 14.4 B31.3 229 2655.4 1219.3 1.377 1.147 2873.2 20000.0 14.4 B31.3 230 734.1 -1829.2 1.377 1.147 952.0 20000.0 4.8 B31.3 230 637.9 1829.2 1.000 1.000 855.8 20000.0 4.3 B31.3 238 3096.8 -1829.2 1.000 1.000 3314.7 20000.0 16.6 B31.3 238 3553.6 1829.2 1.377 1.147 3771.5 20000.0 18.9 B31.3 239 408.9 -2542.0 1.377 1.147 627.0 20000.0 3.1 B31.3 239 408.9 2542.0 1.377 1.147 627.0 20000.0 3.1 B31.3 240 2985.3 -2074.9 1.377 1.147 3203.5 20000.0 16.0 B31.3 240 2601.5 2074.9 1.000 1.000 2819.6 20000.0 14.1 B31.3 250 1333.0 -2074.9 1.000 1.000 1551.2 20000.0 7.8 B31.3

Berdasarkan ( Tabel 7 ) diatas, tegangan yang terjadi pada sistem perpipaan

CDU-V Plaju ini memiliki tegangan maksimum pada node 238, yaitu 3771.5 lb/in2, sedangkan harga tegangan yang diizinkan oleh kode standar B31.3 adalah 20000 lb/in2. Jadi masih berada di bawah tegangan izin yaitu :

Sl ≤ Sh

3771.5 lb/in2 ≤ 20000 lb/in2

dengan demikian sistem perpipaan dari cooler 4-1 ke pompa 33 di Crude Distillation Unit (CDU) V Plaju yang terpasang dalam keadaan aman.

B. Analisa Dinamik

Pada analisa dinamik, yaitu beban yang terjadi berubah cepat seiring waktu, pipa tidak punya cukup waktu untuk mendistribusikan beban keseluruh bagiannya, sehingga tidak tercapai keseimbangan.

Kita mengetahui bahwa semua benda jika dipukul akan bergetar. Bergetarnya benda tersebut selalu mempunyai frekuensi tertentu. Besarnya frekuensi yang terjadi itulah yang disebut frekuensi eksitasi. Dimana frekuensi eksitasi didefinisikan sebagai frekuensi getaran yang terjadi karena adanya gaya dari luar sistem. Sedangkan setiap benda mempunyai frekuensi pribadi tertentu dengan sendirinya. Dimana frekuensi pribadi didefinisikan sebagai frekuensi getaran sistem yang terjadi karena bukan gaya dari luar. Dalam hal sistem perpipaan, frekuensi pribadi disebabkan oleh :

• Geometri atau dimensi benda • Spesifikasi material benda

General Rule mengatakan bahwa : Bila frekuensi pribadi getaran sebuah mesin atau struktur sama dengan frekuensi eksitasi luar, fenomena yang muncul disebut resonansi, yang akan menyebabkan defleksi yang berlebihan dan kegagalan bahan. [12]

Disinilah perlunya analisa yang berbeda, melalui analisis frekuensi pada pembebanan dinamik yang juga menghasilkan beberapa modus getarnya terhadap suatu interval waktu.

Ketika mengalami getaran (vibrasi), tentu saja sistem perpipaan akan mengalami fenomena resonansi atau tidak. Besarnya frekuensi pribadi sistem

perpipaan tidaklah boleh sama dengan frekuensi eksitasi dari peralatan dalam waktu yang cukup lama, yang mana jika resonansi yang terjadi dalam waktu yang cukup lama maka akan mengakibatkan defleksi yang berlebihan dan kegagalan bahan sehingga sistem dalam keadaan berbahaya atau tidak aman.

Pada perhitungan frekuensi pribadi pada tugas akhir ini, penulis menggunakan bantuan Program Caesar II versi 5.10 pada analisa dinamik untuk tipe analisa modal pada Caesar II. Berikut besaran frekuensi pribadi yang terjadi hasil keluaran program Caesar II.

B. 1. Frekuensi Pribadi ( )

Hasil keluaran program Caesar II untuk analisis tipe Modal pada analisa dinamik berupa frekuensi pribadi dari sistem perpipaan. Berikut hasil untuk 5 frekuensi pribadi hasil keluaran Caesar II :

Frekuensi pribadi I : 2,186 rad/sec, dengan Periode : 2,875 sec Frekuensi pribadi II : 2,902 rad/sec, dengan Periode : 2,165 sec Frekuensi pribadi III : 6,195 rad/sec, dengan Periode : 1,014 sec Frekuensi pribadi IV : 10,278 rad/sec, dengan Periode : 0,611 sec Frekuensi pribadi V : 14,163 rad/sec, dengan Periode : 0,444 sec

B. 2. Frekuensi Eksitasi (ω)

Pergerakan dari komponen berputar pada saat mulai proses operasi hingga mencapai putaran stasioner operasi akan menimbulkan getaran yang mempunyai frekuensi eksitasi tertentu. Putaran (n) stasioner operasi dari motor penggerak dari data diketahui sebesar 110 rpm. Sehingga

didapat nilai frekuensi eksitasi (ω) pada putaran stasioner operasi, dari persamaan :

f

(Hertz)Dimana,

n = putaran stasioner motor = 110 rpm maka, f = = 1,833 Hertz Sehingga, ω =

2πf

=

2(3,14)1,833 = 11,51 rad/sberdasarkan perhitungan diatas, dapat diambil beberapa kasus dari 5 modus getar frekuensi pribadi sistem perpipaan yang akan dibandingkan dengan frekuensi eksitasinya, kasus-kasus tersebut yaitu :

1. Modus getar ke-1, frekuensi pribadi ( ) = 2,186 rad/sec, dengan Periode : 2,875 sec.

Pada kasus ini, pada sistem perpipaan terjadi resonansi pada saat frekuensi eksitasi dari putaran motor (n) = = = 20,885 rpm, akan tetapi resonansi yang terjadi hanya sesaat seiring naiknya putaran motor, sehingga tidak mengakibatkan defleksi yang