4.1 Hasil Pengumpulan Data 748.00 749.00 750.00 751.00 752.00 753.00 754.00 755.00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

jumlah sub group

be ra t ( g ra m ) LSL

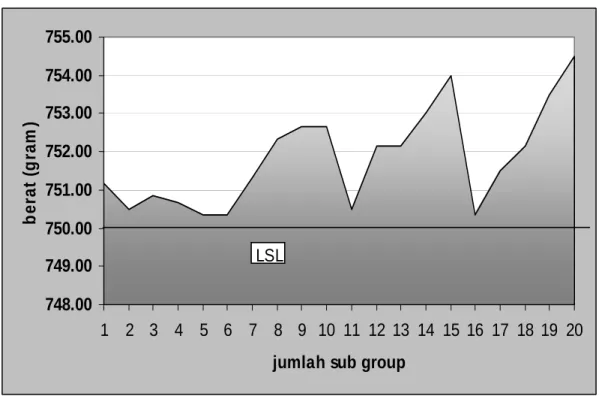

Grafik 4.1 Sebaran berat oli dalam subgroup

Dari Grafik 4.1 dapat kita lihat bahwa rata-rata dari subgroup untuk data variable dari berat oli berada diatas 750 gram, semua pengamatan tersebut berada diatas batas spesifikasi minimum yang telah ditetapkan oleh perusahaan. Batas spesifikasi bawah yang diberikan oleh perusahaan yaitu 1% dari nilai standardnya.

Jadi dapat dikatakan bahwa resiko yang harus diterima oleh konsumen sangatlah kecil karena berdasarkan data tersebut dapat kita lihat bahwa semua data berada diatas batas spesifikasi akan tetapi yang menjadi masalah yaitu apakah data-data tersebut telah masuk kedalam batas kontrol atau tidak.

botol basah 3% ring patah 31% tutup reject 59% tutup rusak 7%

Diagram 4.1 Persentase Kecacatan

Dari Gambar 4.1 tersebut dapat kita lihat bahwa kecacatan yang paling sering terjadi yaitu tutup yang reject yaitu sebesar 59% dan tutup basah sebesar 31 %. Sedangkan jenis cacat yang paling jarang terjadi yaitu pada botol basah hal ini terjadi karena pada proses demuanya dilakuakn secara otomatis atau sepenuhnya dilakukan oleh mesin sehingga kecacaan yang timbul menjadi sedikit karena human error dapat

dianaikan, akan tetapi yang menjadi masalah yaitu pada setup mesin yaing tidak mempunyai standard sehingga kecacatn masih saja terjadi walaupun dalam jmlah yag sedikit. Data tersebut didapat dengan mengumpulkan data kecacatan sebanyak 50 buah dari tiap jenis kecacatan yang ditemukan pada bulan desember.

4.2 Analisis Data

Dari data-data yang di kumpulkan diatas maka dapat dibuat analisa-analisa yang akan menjelaskan apa saja yang menjadi sumber permasalahan yang ada pada perusahaan ini. Permasalahan tersebut akan dapat didefenisikan oleh data-data yang telah dikumpulkan tersebut.

4.2.1 Analisa jenis-jenis cacat

Jenis- jenis kesalahan yang sering terjadi pada proses pengepakan oli antara lain: 1. Berat oli yang tidak memenuhi standar.

Berat oli kadang-kadamg tidak memenuhi syarat atau tidak sesuai dengan standar yang ada, kesalahan ini yaitu terjadi pada proses filling atau pada proses pengisian oli. Kesalahan yang terjadi biasanya akan menyebabkan kesalahan pada proses yang selanjutnya. Selain itu cacat yang terjadi pada proses ini akan sangat vital karena akan berpengaruh secara langsung pada kepuasan dari konsumen karena apabila konsumen menemukan adanya oli yang tidak terisi penuh maka mereka tentu kan merasa kecewa atas produk tersebut. Sedangkan dampak terhadap perusahaan yaitu akan menyebabkan kerugian secara material karena produk yang diisi tidak penuh akan

dikembalikan oleh konsumen dan barang-barang tersebut mesti dilakukan rework atau pengerjaan ulang, sedangkan pengisian yang terlalu penuh akan sangat merugikan perusahaan terutama dalam hal bahan baku dan biaya yang akan terbuang secara percuma. Biaya tersebut tidak akan kelihatan besar akan tetapi jika dihitung akumulasinya maka biaya yang dikeluarkan tersebut tentu saja akan menjadi semakin besar.

2. Cacat pada tutup.

Cacat pada tutup botol sangat beragam, antara lain : tutup botol tidak memiliki alumunium foil, alumunium foil yang terletak pada tutup botol berfungsi untuk melindungi oli dari kebocoran atau untuk menjaga oli tumpah pada waktu waktu pengiriman.

Jenis cacat yang lain yang terjadi pada waktu proses sedang berlangsung yaitu tutupnya penyok, terjadi pada waktu pengencangan tutup, karena letak dari tutup yang kerang epat pada botol maka tutup tersebut akan retak, sehingga perlu dilakukan rework pada barang tersebut, karena alumunium foil yang menempel pada tutup tersebut mesti dilepaskan dan dilakukan proses pemasangan tutup yang baru lagi.

Cacat yang lain yaitu tutup botol tidak memiliki warna yang sama dengan warna standar dari jenis oli yan sedang diproduksi. Biasanya cacat ini sangat jarang ditemukan karena semua tutup yang ada sudah melewati pengecekan oleh pihak suplier akan tetapi kadang-kadang masih terjadi bebrapa kasus seperti ini walaupun dalam frekuensi yang sangat sedikit.

Kerusakan pada ring sangatlah vital karena kesalahan ini sangatlah susah diidentifikasi kecuali oleh operator yang berpengalaman, jenis cacat ini terjadi pada proses pengencangan tutup botol dimana ring yang ada tutup botol retak atau lepas dari tutup botol, ring tersebut berfungsi sebagai alat identifikasi bahwa botol tersebut masih tersegel dengan baik atau belum pernah dibuka oleh orang lain sebelumya, denga kata lain untuk mencegah pemalsuan oli maka kecacatan ini menjadi sangat vital karena akan menentukan iamge dari produk ini. Ring dapat dijadikan keaslian oli karena jika oli tersebut dibuka tutupnya maka ring yang terpasang pada botol akan turut lepas sehingga pemalsuan dapat dikurangi dengan adanya langkah pencegahan ini.

3. Cacat pada botol

Cacat pada botol terutama pada proses capping diamana botol akan mangalami penyok ketika dilakukan proses pemasangan tutup, tekanan dari mesin akan membuat botol tersebut terpuntir dan rusak, hal ini bisa disebabkan oleh kurangnya ketepatan dalam memasangkan tutupnya hal ini akan menyebabkan suatu line produksi mengalami botle neck karena oli akan tertahan oleh produk yang cacat tersebut, karena cacat ini akan menyebabkan oli tumpah ke konveyor sehingga operator perlu manghentikan line ini untuk sementara waktu sementara itu operator yang lain membereskan tumpahan oli pada konveyor, cacat lain yang sering terjadi pada notol yaitu botol yang berada pada proses filling basah oleh tumpahan oli sehingga stiker

yang ada pada botol menjadi rusak sehingga botol tersebut tidak dapat dipakai lagi sama sekali, hal ini akan sangat merepotkan terutama harus dilakukan rework.

4.2.2 Analisa frekuensi kecacatan

Dengan menggunakan histogram maka kita dapat mengetahui kecacatan mana saja yang paling sering terjadi selam proses pengepakan dilakukan.

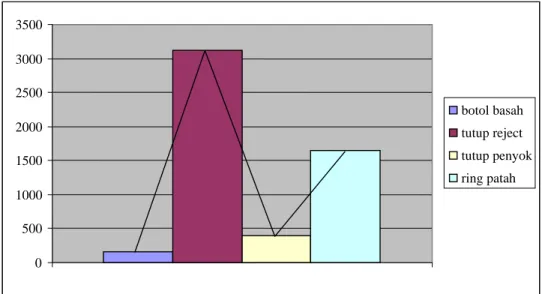

Grafik 4.2 Frekuensi Kecacatan

Dari grafik 4.2 dapat diketahui bahwa kecacatab yang palin sering terjadi yaitu pada tutup reject. Sehingga fokusnya akan dilakukan untuk menyelesaikan masalah banyaknya tutup yang reject, langkah awal yang akan dilakukan yaitu dengan menentukan apa yang menjadi faktor pemyebab dari kecacatan yang paling sering terjadi tersebut.

0 500 1000 1500 2000 2500 3000 3500 botol basah tutup reject tutup penyok ring patah

4.2.3 Analisa penyebab kecacatan

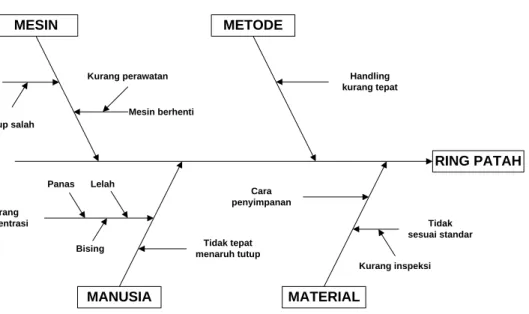

Penyebab kecacatan dari produk dapat dilihat pada fishbone berikut :

1. Ring Patah

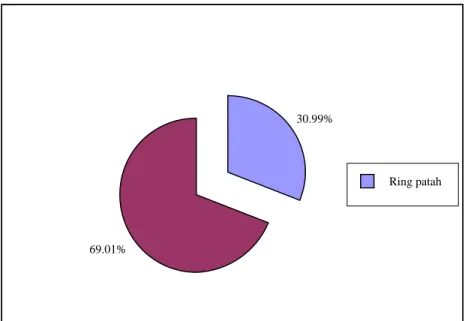

Persentase dari ring yang patah dapat dilihat pada diagram dibawah ini :

Diagram 4.2 Persentase Ring Patah

Pesentase dari Ring yang patah dari hasil pengamatan adalah sebesar 30% dari total jumlah produksi, jenis kecacan dapat dikatakan mempunyai proporsi yang cukup besar apabila dibandingkan dengan jenis kecacatan yang lain, jenis kecacatan ini memerlukan perhatian yang lebih dalam penanganan karena persentase yang ditunjukkan cukup signifikan. Penyebab dari kecacatan dapat diliaht pada gambar 4.1.

30.99%

69.01%

RING PATAH

MESIN METODE

MANUSIA MATERIAL

Putaran terlalu tinggi

Kurang konsentrasi Cara penyimpanan Mesin berhenti Handling kurang tepat Tidak tepat menaruh tutup Tidak sesuai standar Set up salah Kurang inspeksi Lelah Bising Panas Kurang perawatan

Gambar 4.1 Fishbone Ring Patah

Dari gambar 4.2 dapat kita lihat bahwa kecacatannya di sebabkan oleh empat faktor yaitu :

1. Manusia 2. Mesin 3. Metode 4. Material.

Cacat yang terjadi akibat dari kesalahan manusia terutama terjadi karena keterbatasan dari fisik manusia yang mudah mengalami kelelahan, kelelahan tersebut dapat diakibatkan dari kondisi pabrik yang panas serta mempunyai tingkat kebisingan yang tinggi sehingga operator akan sulit untuk dapat berkonsentrasi pada pekerjaannya. Faktor lain yaitu kurangnya ketelitian dari operator yang menaruh tutup pada botolnya sehingga akan menyebabkan

kerusakan botol pada proses filling , pengalaman serta kemampuan seorang operator akan sangat menentukan apakah pekerjaan ini dapat diakukan dengan baik atau tidak. Pekerjaan yang terlihat mudah kadang-kadang tidaklah semudah seperti yang kita perkirakan, sehingga pelatihan atau training perlu bagi operator unutuk meningkatkan kemampuan mereka dalam hal ketelitian maupun rasa tanggungjawab terhadap pekerjaan yang dilakukannya.

Material atau bahan baku sendiri juga akan menentukan apakah kerusakan akan sering terjadi atau tidak, bahan baku yang tidak sesuai dengan spesifikasi yang kita harapkan, dimana ring-ringnya terlalu lemah sehingga tidak dapat menerima beban putaran yang terlalu berat, ring kan menjadi mudah patah hal tersebut tentu saja akan menyebabkan produk menjadi cacat dan akan menganggu proses produksi, sehingga perlu suatu pengontrolan dari pihak perusahaan terhadap bahan baku yang diterima, dimana perusahaan bisa memberikan usulan pada suplier apabila sering menerima produk yang tidak sesuai dengan spesifikasi.

Faktor dari mesin juga sangat menentukan kecacatan yang terjadi, terutama setting terhadap mesin oleh operator apakah putaran dari mesin terlalu cepat atau terlalu lambat, pengalaman dan pengetahuan dari operator sangat diperlukan umtuk menanggani masalah seperti ini.

2. Tutup Rusak

Persentase dari kecacatan dapat dilihat pada diagram dibawah ini :

7.38%

92.62%

Diagram 4.3 Persentase tutup rusak

Total dari kecacatan adalah sebesar 7.38 % dari total jumlah cacat yang terjadi berdasarkan atas hasil pengumpulan data yag dilkukan pada bulan Desember diamana data yag dikumpulakan adalah sebanyak 50 data yang terdiri atas 5 jenis kecacatan, dapat dikatakan jenis kecacatan seperti ini sangat kecil, akam tetapi tetap merupakan masalah yang harus diidentifikasi penyebab dari kecacatan tersebut dengan tujuan untuk meminimasi barang-barang cacat. Penyebab dari kerusakan tersebut dapat dilihat pada gambar 4.2

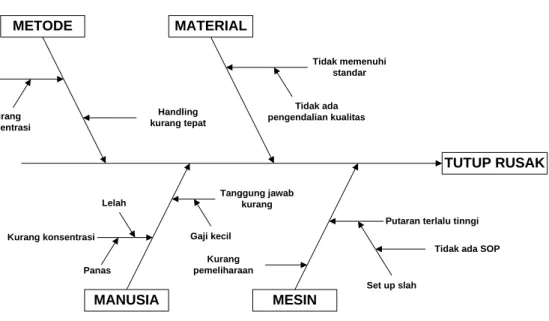

TUTUP RUSAK METODE MATERIAL MANUSIA MESIN Handling kurang tepat Kesalahan peletakan Kurang konsentrasi Tidak memenuhi standar Tidak ada pengendalian kualitas Tanggung jawab kurang Kurang konsentrasi Lelah Panas Gaji kecil Kurang pemeliharaan

Putaran terlalu tinngi

Set up slah

Tidak ada SOP

Gambar 4.2 Fishbone Tutup Rusak

Seperti pada bahasan yang dilakukan sebelumnya penyebab dari kecacatan pada tutup yang rusak tidak jauh berbeda dengan faktor penyebab rusaknya ring. Yang menjadi perbedaannya yaitu pada faktor material dimana kerusakan dari ring sangat enrpengaruh dari material ring tersebut dan jumlah putaran serta tekan yang dienrikan oleh mesin, sedangkan pada rusaknya tutup sering kali terjadi karena kelalaian operator yang tidak tepat dalam menaruh tutup botol tersebut sebelum memasuki proses capping. Kerusakan pada tutup sering terjadi ketika melakukan proses filling dimana operator yang kurang teliti tidak tepat dalam menempatkan tutup botolnya maka pada proses capping, tutup akan menjadi rusak karena diputar pada tekanan yang tinggi.

3. Botol Basah

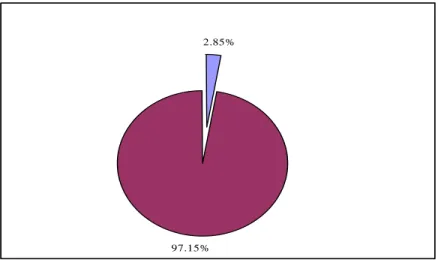

2.85%

97.15%

Diagram 4.4 Persentase Botol Basah

Total dari kecacatan adalah sebesar 2.85% dari total jumlah cacat yang dihasilkan dalam jangka waktu satu bulan, dapat dikatakan jenis kecacatan seperti ini sangat kecil, hal ini dikarenakan pada proses ini lebih banyak melibatkan mesin dari pada manusia sehingga faktor human error yang ada menjadi kecil, akan tetapi tetap merupakan masalah yang harus diidentifikasi penyebab dari kecacatan tersebut dengan tujuan untuk meminimasi barang-barang cacat. Penyebab dari kerusakan tersebut dapat dilihat pada gambar 4.3.

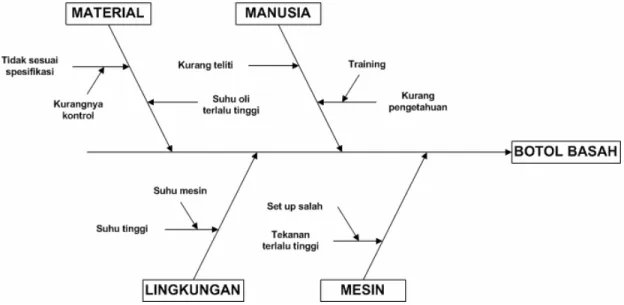

Gambar 4.3 Fishbone Botol Basah

Botol yang tertumpah oleh oli pada proses filling akan menjadi rusak dan tidak dapat dipakai lagi karena stiker yang yang tertempel pada botol tersebut akan menjadi rusak, sehingga operator harus dengan cepat menyingkirkan botol tersebut sebelum memasuki proses yang selanjutnya, faktor penyebab utamanya yaitu setting pada mesin yang kurang tepat sehingga tekanan udara yang telalu besar akan menyebabkan kelebihan dalam mengisi oli sehingga akan menyebabkan tumpahnya oli. Setting dari mesin haruslah sangat akurat dan tepat sehingga kesalahan dapat diminimalkan atau ditiadakan.

Faktor lain yang menyebabkan yaitu suhu dari lingkungan maupun material dari bahan baku juga turut menetukan kecacatan dari produk yang diproses, suhu dari lingkungan berpengaruh pada kestabilan dari oli dimana semakin tinggi suhu dari

mesin atau suhu ruangan maka oli akan menjadi semakin tidak stabil dan menjadi mudah untuk tumpah.

Cacat jenis ini sangatlah jarang terjadi karena kurangnya campur tangan manusia selama proses filling berlangsung , sehingga faktor human errornya menjadi sedikit. Faktor yang mempengaruhinya yaitu pada setting mesin sebelum proses prosuksi berlangsung, diamana cara setting mesin yang tidak standar akan menjadi penentu dari banyakya kecacatan yang timbul. Maka langkah yang perlu dilakukan untuk menanggani masalah ini tentu saja adalah segera menyusun SOP setting mesin untuk para operator yang ada di lini produksi. SOP tersebut akan berisi langkah-langkah salam menyetel mesin dengan baik dan benar selain itu juga perlu disusun instruksi kerja yang baik dan benar. Dengan adanya SOP dan pelatihan yang secara berkala dilakukan maka dapat diharapkan jenis kecacatan ini dapat dihilangkan sama sekali. Hal ini dapat dilakukan berdasarkan atas pertimbangan selama ini jenis kecacatan yang dihasilakan dari proses ini sangat kecil sehingga akan dapat diminimasi menajdi sekecil mungkin.

4. Tutup Reject

58.78% 41.22%

Diagram 4.5 Persentase Tutup Reject

Jenis kecacatan ini mempunyai proporsi yang cukup besar yakni sebesar 58 %, dimana tutup yang reject tersebut berasal dari supplier yang memberikan bahan baku tersebut, dengan adanya pengendalian kulaitas yang ketat maka jenis kecacatan ini dapat diminimasi. Perlu dilakukan langkah-langkah pencegahan secara cepat karena hal ini akan menggangu proses produksi secara keseluruhan apabila kecacatan terus terjadi dan tidak ada langkah pencegahan yang dilakukan oleh pihak pengendalian kualitas. Penyebab dari kecacatan ini dapat dilihat pada gambar 4.4

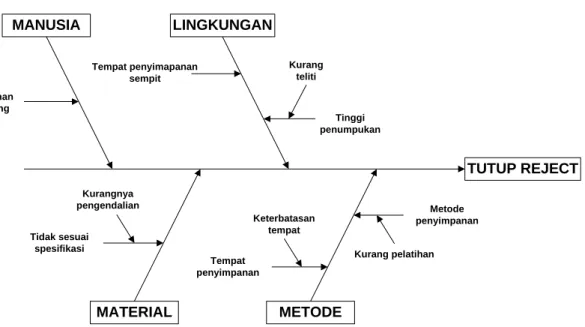

TUTUP REJECT MANUSIA LINGKUNGAN MATERIAL METODE Kesalahan handling Tinggi penumpukan Tempat penyimapanan sempit Tidak sesuai spesifikasi Kurangnya pengendalian Tempat penyimpanan Keterbatasan tempat Metode penyimpanan Kurang pelatihan Kurang teliti

Gambar 4.4 Fishbone Tutup Reject

Reject pada tutup sebelum dimulainya proses packing biasanya disebabkan oleh kesalahan dalam transportasi, bongkar muat dan penyimpanan tutup tersebut, cara penangganan yang salah akan menyebabkan tutup menjadi retak tau alumunium foil yang terpasang pada tutup tersebut menjadi lepas. Akibat yang lain yaitu tutupnya menjadi retak karena pada proses bongkar muat maupun pada pengangkutan mengalami benturan yang keras sehingga ada sebagian dari tutup menjadi cacat.

4.2.4 Analisa Perhitungan X dan R

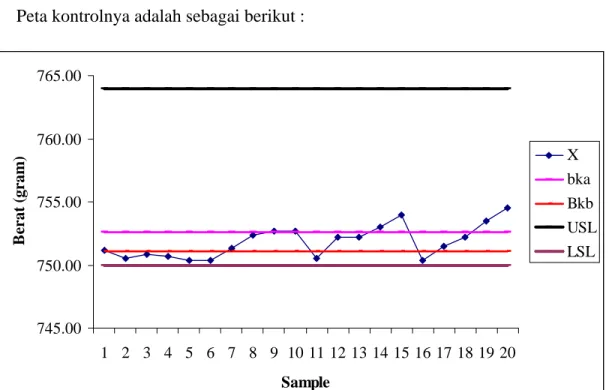

Peta kontrolnya adalah sebagai berikut :

745.00 750.00 755.00 760.00 765.00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Sample B erat ( g ra m ) X bka Bkb USL LSL

Grafik 4.3 Batas kontrol X & Spesifikasi

Data yang keluar dari test ini yaitu pada subgroup : 2 3 4 5 6 9 10 11 14 15 16 19 20. Data-data tersebut tidak langsung dibuang karena akan diakukan analisa apa yang menjadi penyebab dari keluarnya data-data tersebut dari batas kontrol, sehingga kita bisa menentukan langkah apa saja yang mesti dilakukan untuk memperbaiki keadaan tersebut atau mengurangi variasi yang terjadi pada berat oli.

0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Sub group Ri R bar LCL UCL Ri

Grafik 4.4 Batas kontrol R

Perhitungan dari X dan R adalah sebagai berikut :

Bagan kendali X

untuk perhitungan Xi dapat dilihat pada lampiran 3, perhitugan X adalah sebgai berikut : n X X =

∑

i = 20 67 . 15036 = 751.83 gramn R R=

∑

i = 20 32 = 1.6Perhitungan UCL dan LCL nya adalah sebagai berikut : R A X UCLx = + 2 = 751.83 + 0.48 x 1.6 = 752.6 gram R A X UCLx = − 2 = 751.83 - 0.48 x 1.6 = 751.06 gram Bagan kendali R

Perhitungan untuk Ri dapat dilihat pada lampiran 4, perhitungan untuk R bar adalah sebagai berikut : n R R=

∑

i = 20 32 = 1.64 .D R UCLx = = 1.6 x 2 = 3.2 4 .D R LCLx = = 1.6 x 0 = 0

Dari data yang diplot tersebut dapat kita lihat bahwa sebanyak tiga belas sub group keluar dari batas kontrol, dimana subgroup yang keluar dari batas kontrol tersebut ada pada sub group : 2 ,3, 4, 5 ,6 ,9 ,10 ,11, 14 ,15 ,16 ,19 ,20. Data-data yang keluar tersebut tidak akan dibuang akan tetapi akandilakukan analisa terlebih dahulu untuk menemukan apa yang menjadi penyebab dari variasi tersebut. Dimana adanya variasi tersebut menunjukkan bahwa perlu untuk dilakukan suatu standarisasi terhadap proses yang ada, baik itu setting mesin, maupun pada proses-prosesnya Berdasarkan atas observasi lapangan yang dilakukan selama sebulan di PT. Federal Karyatama, maka dapat diketahui bahwa proses setting mesin tidak menggunakan SOP( Standard Operational Prosedure) yang jelas, dimana mereka melakukan pengisian atau filling oli berdasarkan atas trial & error yang dilakukan setiap hari sebelum memulai proses produksi. Tidak dapat diragukan lagi bahwa hal inilah yang menjadi penyebab dari variasi yang timbul pada produk ini. SOP perlu untuk diadakan karena akan menjamin bahwa produk yang dihasilkan tidak akan menyalahi standar yang ada.

Setelah menganalisa dengan menggunakan batas kontrol sekarang akan dilakukan analisa dengan batas spesifikasi yang telah ditetapkan oleh perusahaan sendiri, dimana batasan ini yang akan menentukan apakah suatu produk akan dibuang atau tidak. Batas spesifikasi yang diberikan oleh perusahaan ditentukan berdasarkan atas pengalaman perusahaan itu sendiri dalam proses pengepakan selama beberapa tahun, maka ditetapkan batas spesifikasi yaitu sebesar 1% dan standar berat oli yang diberikan yaitu sebesar 757 gram.

Maka dapat diketahui Upper Spesification Limit nya yaitu :

USL = 757+(757*0.01) = 764 gram

LSL = 757-(757*0.01) = 750 gram

Dari grafik 4.2 dapat kita lihat data-data yang ada masih berada dalam batas spesifikasi yag telah ditentukan oleh perusahaan, jadi produk-produk yang dihasilkan tersebut tidak perlu dibuang, langkah yang dapat dilakukan yaitu dengan mengejakan ulang produk tersebut atau dilakukan rework , seperti yang telah disebutkan pada penjelasan diatas bahwa tidak terdapat SOP dalam proses setting mesin sehingga menyebabkan keragaman ini, akan tetapi produk-produk ini masih berada dalam tahap sesuai dengan yang diinginkan oleh perusahaan akan tetapi perlu dilakukan

perbaikan terhadap proses yang ada untuk mencegah prosuk yang dihasilkan keluar dari batas kontrolnya.

Perhitungan dilakukan kembali uantuk menetukan upper dan lower Control Limit yang baru yang baru dimana subgroup-subgroup yang berada diluar batas kendali dibuang dan dilakukan perhitungan lagi.

Contoh perhitungannya adalah secagai berikut :

n X X =

∑

i = 7 83 . 5262 = 751.83 gram n R X =∑

i = 7 12 = 1.71Perhitungan UCL dan LCL nya adalah sebagai berikut : R A X UCLx = + 2 = 751.83 + 0.48 x 1.71 = 752.66 gram

R A X UCLx = − 2 = 751.83 - 0.48 x 1.71 = 751.01 gram

Dari perhitungan tersebut dapat diplot peta kontrol yang baru seperti yang terlihat pada Grafik 4.3 dibawah ini :

750.00 750.50 751.00 751.50 752.00 752.50 753.00 1 2 3 4 5 6 7 sample b era t ( g ra m ) X UCL LCL Grafik 4.5 Peta X revisi

4.2.5 Analisa Proporsi

Proporsi dari kecacatan total adalah sebagai berikut :

Inspeksi Cacat p Σ Σ = = 54521 5301 = 9.72%

Untuk perhitungan selanjutnya dapat diliahat pada lampiran 6 Proporsi cacat pada sample pertama adalah sebagai berikut :

Inspeksi Cacat p Σ Σ = = 1100 104 = 0.0945

Rumus UCL dan LCL untuk sample pertama satu adalah sebagai berikut :

n p p p UCL Σ − + = 3 (1 ) = 0.0972 + 3 1100 ) 0972 . 0 1 ( 0972 . 0 − = 0.1240

n p p p LCL Σ − − = 3 (1 ) = 0.0972 - 3 1100 ) 0972 . 0 1 ( 0972 . 0 − = 0.0704

Untuk sample yang lain dapat dilihat contoh perhitungannya pada lampiran.

0.0600 0.0700 0.0800 0.0900 0.1000 0.1100 0.1200 0.1300 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 jumlah sample % k eca ca ta n P UCL LCL Grafik 4.6 Peta P

Dari grafik tersebut dapat kita lihat denga jelas bahwa tidak ada data yang keluar dari batas kendali atau tidak terdapat proporsi kecacatan yang ekstrim, sehingga dapat

dikatakan bahwa kecacatan untuk botol dan tutup botol masih berada dalam batas kendali, akan tetapi hal ini tidaklah cukup karena tujuan kita tidak hanya mengusahakan barang produksi berada dalam batas kontrol akan tetapi juga berusaha unutk menghilangkan barang cacat atau sedapat munkin meminimasi cacat yag ada, langkah yang dapat dilakukan yaitu dengan menetapkan batas spesifikasi yang baru, secara terus menerus memantau dan memperbaiki proses yang ada, meningkatkan kulaitas denga mengadakan perubahan pada sistem dan operasi-operasi yang ada.

4.2.6 Prioritas Perbaikan Kecacatan

Diagram pareto dibawah ini akan menjelaskan secara visual persentase dari kecacatan dan masalah yang akan menjadi fokus untuk perbaikan lebih lanjut.

Others tut up rusa k ring p at ah tut up rejec t 151 391 1643 3116 2.8 7.4 31.0 58.8 100.0 97.2 89.8 58.8 5000 4000 3000 2000 1000 0 100 80 60 40 20 0 Defect Count Percent Cum % P e rc ent C ount

Pareto kecacatan botol dan tutup botol

Dari diagram tersebut dapat kita ketahui bahwa kecacatan pada tutup akan menjadi perhatian utama dalam menyelesaikan masalah yang ada karena persenntase kecacatan yang paling tinggi yaitu pada tutup yang reject. Penyebabnya sudah dianalisa pada fishbone dimana penyebabnya antara lain : pada manusia dan metode, dimana secara spesifik terjadi pada kesalahan dalam metode handling dan kurangnya ketelitian dalam menanggani material tersebut.

4.3 Evaluasi Kinerja

Setelah dilakukan analisa dengan menggunakan peta X dan R pada data berat oli dan analisa dengan menggunakan peta P untuk data atribut pada data kecacatan matrial produk maka dapat kita ketahui bahwa pada berat oli terjadi penyimpangan dari batas kontrol dalam jumlah yang lumayan besar akan tetapi penyimpangan tersebut masih berada dalam batas spesifikasi yang telah ditetapkan oleh perusahaan sehingga produk tersebut tidak mengalami reject akan tetapi hanya akan dilakukan perbaikan terhadap proses yang ada untuk meningkatkan kualitas dari produk tersebut.

Sedangkan pada proporsi kecacatan tidak ditemukan adanya data yang keluar dari batas kontrol, dapat disimpulkan bahwa kecacatanberada dalam batas kontrol. Total dari kecacatan selama bulan desember berdasarkan dari hasil perhitungan yaitu sebesar : 9.72%.

Evaluasi terhadap kinerja dari penerapan SPC yaitu dapat ketahui dengan langkah awal penerapannya yaitu melakukan observasi terhadap proses yang ada pada

perusahaan ini dan dilkukan pengumpulan data untuk melakukan analisa tehadap data-data yang telah dikumpulkan tersebut. Hasil yang didapat telah mempresentasikan bagaimana kinerja dari pengendalian kulaitas pada perushaan ini yang menunjukkan hasil yang lumayan memuaskan terutama pada pengendalian kecacatan, dimana kecacatan yang terjadi sangat minim sekali akan tetapi perlu dilakukan perbaikan pada proses filling dimana masih banyak data yang keluar dari batas spesifikasi akan tetapi sata tersebut masih berada dalam batas spesifikasi

4.4 Rencana Implementasi

Rencana implementasi dari SPC dapat segera dilakukan pada perusahaan ini

karena tersedia tenaga kerja yang cukup untuk menanggani masalah-masalah kualitas yang terjadi pada lini produksi.

Langkah implementasi pertama yang harus dilakukan yaitu mulai mengkoleksi data kecacatan serta data penimbangan berat oli yang dilakukan oleh pihak QC, dimana data-data tersebut dapat disimpan dengan baik yang kelak akan berguna untuk memperbaiki sistem yang ada dengan data-data historis tersebut. Data tersebut dapat disimpan dalam bentuk file komputer maupun ditulis pada kertas dan lebih baik lagi jika file-file tersebut disusun dengan rapi dan diurutkan berdasarkan tanggal, dengan tujuan untuk memudahkan pengecekan terhadap kulaitas pada periode waktu yang tertentu.

Langkah selanjutnya yang harus dilakukan yaitu mulai menganalisa data-data yang telah dikumpulkan tersebut dengan menggunakan peta P maupun Peta X untuk

data variable, dengan adanya peta kontrol tersebut maka perusahaan dapat memantau pergerakan kualitas dari barang-barang yang diproduksi dari waktu-kewaktu secara detail tanpa harus melihat laporan kecacatan dalam bentuk file-fle yang sangat banyak, dengan kata lain peta kontrol tersebut akan menjadi suatu summary atau rangkuman dari keseluruhan proses yang terjadi pada lini produksi. Dengan adanya langkah ini maka pihak manajer akan tahu dengan pasti kapan kualitas dari produk berada dalam keadaan menurun sehingga dapat dilakukan langkah pencegahan atau melakukan perbaikan-perbaikam terhadap masalah yang ada.

Penerpan dari SPC ini tidak hanya dilakukan oleh staff-staff QC nya saja, dimana para operator dapat diajak untuk berpartisipasi dalam meningktkan kulaitas dari produk yang akan mereka produksi, contoh yang dapat kita ambil misalnya secara bersama antara pihak manajer dengan pihak operator dapat menyusun suatu SOP dalam melakukan proses packing sehingga para operator juga akan memiliki rasa tanggung jawab terhadap apa yang telah mereka usulkan sendiri, hal ini lebih baik daripada membuat serangkain SOP yang mutlak harus ditaati oleh operator.

4.5 Langkah Peningkatan Kualitas dan Pencegahan Kecacatan

Kualitas barang yang diprosuksi sangatlah berkaitan dengan proses pembuatan barang tersebut, walaupun bahan baku yang digunakan sudah memenuhi standard sedangkan proses yang dilakukan tidak memenuhi standard yang seharusnya maka baran yang dihasilkan tidak akan dapat mencapai kualitas optimalnya.

Langkah peningkatan kualitas perlu dilakukan untuk mengecilkan resiko konsumen menerima barang-barang yang sudah cacat, yang akhirnya akan mempengaruhi loyalitas mereka terhadap produk yang kita produksi. Langkah perbaikan sebaiknya mencakup semua hal yang berhubungan dengan produk yang bersangkutan akan tetapi pada pembahasan ini hanya ditekankan pada perbaikan kualitas dilini produksi atau proses packing saja, hal untuk membatasi ruang lingkup dari observasi supaya tidak terlalu luas yang akhirnya akan melenceng dari pokok permasalahan yang ada.

Perbaikan kualitas akan dimulai dari bahan baku itu sendiri, proses, operator dan karyawan yang terlibat maupun barang jadinya, dengan adanya peningkatan dari setiap aspek dapat diharapkan kecacataa atau reject terhadap produk akan semakin berkutrang yang akhirnya akan mengurangi biaya yang dilakukan untuk melakukan rework atau pengerjaan ulang. Dimana sumber dari masalah tersebut sudah teridentifikasi terlebih dahulu yang disajikan dalam bentuk fishbone.

Usulan yang diebrikan tidak hanya pada cara menanggani faktor yang menyebabkan kecacatan saja, akan tetapi juga memastikan bahwa kecacatab yang sama tidak akan berulang-ulang lagi pada proses produksi yang akan datang, karena sesuai dengan usulan yang diberikan perusahaan harus membuat SOP yang akan menjadi standar dari setiap proses yang ada.

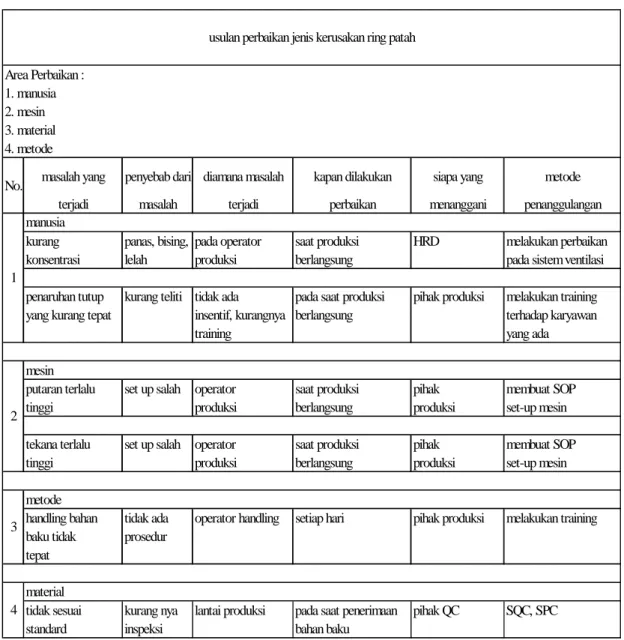

Langkah-langkah perbaikan serta siapa saja yang terlibat dalam usaha tersebut disajikan pada tabel-tabel dibawah ini :

1. Usulan perbaikan pada jenis kerusakan ring patah

Table 4.1 Usulan Perbaikan Ring Patah

No. masalah yang penyebab dari diamana masalah kapan dilakukan siapa yang metode terjadi masalah terjadi perbaikan menanggani penanggulangan

kurang panas, bising, pada operator saat produksi HRD melakukan perbaikan konsentrasi lelah produksi berlangsung pada sistem ventilasi

penaruhan tutup kurang teliti tidak ada pada saat produksi pihak produksi melakukan training yang kurang tepat insentif, kurangnya berlangsung terhadap karyawan

training yang ada

putaran terlalu set up salah operator saat produksi pihak membuat SOP tinggi produksi berlangsung produksi set-up mesin

tekana terlalu set up salah operator saat produksi pihak membuat SOP tinggi produksi berlangsung produksi set-up mesin

handling bahan tidak ada operator handling setiap hari pihak produksi melakukan training baku tidak prosedur

tepat

tidak sesuai kurang nya lantai produksi pada saat penerimaan pihak QC SQC, SPC standard inspeksi bahan baku

material 4 2 mesin 3 metode

usulan perbaikan jenis kerusakan ring patah

Area Perbaikan : 1. manusia 4. metode 3. material 2. mesin manusia 1

Usulan perbaikan untuk jenis kerusakan ring patah terutama ditujukan pada faktor mesin dan manusianya, karena kesalahan setting mesin merupakan penyebab utama

dari permasalahan tersebut, karena putaran mesin yang terlalu cepat aau kesalahan setting jumlah putaran akan menyebabkan ring musah patah.

Sedangkan faktor dari manusia atau operator itu sendiri juga menjadi sumber permasalahan yang harus ditinjau kembali, karena pada saat meletakkan tutup botol ketelitian seorang operator sangatlah diperlukan apabila tutup tersebut salah atau kurang tepat penempatannya maka, ring akan mudah sekali patah.

Usulan perbaikan yang dapat diberikan untuk menaggulangi masalah ini dalam rangka meningkatkan mutu produk yaitu :

a. Membuat Standard Operational Prosedure (SOP) dari setting mesin maupun cara pengoperasiannya dengan tujuan untuk menstandarkan settingan mesin pada tiap lini prosuksi.

b. Menberikan training serta pengarahan pada operator mengenai cara penagganan mesin yang baik dan benar terutama untuk operator yang kurang berpengalaman.

c. Meningkatkan motivasi dari operator dengan memberikan sejumlah insentif atau penghargaan ats kerja mereka.

2. Usulan perbaikan pada jenis kerusakan tutup rusak

Pada dasarnya kerusakan pada tutup botol mempunyai penyebab yang sama dengan patahnya ring, hanya terdapat sedikit perbedaan dalam faktor metode dimana kesalahan dalam peletakan tutup akan menyebabkan tutup tersebut rusak atau penyok ketika melalui proses capping.

Langkah perbaikan yang perlu dilakukan antara lain :

a. Melakukan training terhadap operator tentang cara kerja standard. b. Melakukan maintenance secara berkala terhadap mesin-mesin.

c. Mengurangi kelelahan operator dengan memasang beberapa penyalur udara yang baru, dimana diharapkan akan meningkatkan konsentrasi dari pekerja dan akan mengurangi kesalahan-kesalahan ketika sedang bekerja.

d. Membuat SOP set up mesin

e. Menanamkan rasa tanggung jawab terhadap operator

f. Melakukan kontrol kualitas dengan lebih ketat lagi, terutama dengan kecacatan selama proses pengepakan berlangsung, dimana dapat menggunakan peta P untuk mengontrol kesalahan yang terjadi, dengan mengumpulkan sample-sample dari lini produksi.

3. Usulan perbaikan pada jenis kerusakan botol basah Table 4.3 Usulan Perbaikan Botol Basah

Untuk jenis kecacatn ini sangat jarang terjadi atau frekuensinya sangatlah sedikit, walaupun begitu perlu dilakukan langkah pencegahan supaya produk yang ada menjadi zero defect terhadap kecacatan botol basah, langkah yangdapat dilkukan

yaitu dengan melakukan training terhadap operator tentang cara setup dan pengoperasian mesin secara baik dan benar.

4. Usulan perbaikan pada jenis kerusakan botol basah Table 4.4 Usulan Perbaikan Tutup Reject

Kecacatan ini merupakan kecacatan yang paling sering dijumpai pada lini produksi, dimana kecacatan pada tutup sangatlah sulit untuk diidentifikasi, dan membutuhkan operator yang berpengalaman untuk malakukan hal tersebut. Kecacatan pada tutup atau tutup akan direject apabila :

1. Tidak terdapat alumunium foil 2. Ring lepas dari tutup

3. Warna tidak sesuai dengan spesifikasi 4. dll

Cacat yang terjadi biasanya dari suplier yang kurang teliti dalam melakukan inspeksi terhadap tutup-tutup yang mereka produksi sehingga banyak tutup yang reject, hal yang perlu dilakukan oleh perusahaan berhubungan dengan masalah ini yaitu melakukan proses pengendalian kualitas dengan lebih ketat lagi, dimana batas-batas dari kecacatan yang diperbolehkan dalam suatu sample dapat diperkecil lagi, standar-standar yang baru ditetapkan lagi. Setelah menetapkan standar-standar tersebut maka dapat dibuat usulan pada suplier tersebut untuk memperbaiki serta mengetatkan kontrol kualias mereka terhadap tutup pelumas, walaupun tutup yang rusak tersebut dapat diklaim pada suplier, proses produksi akan terganggu oleh adanya rework atau pengerjaan ulang yang akhirnya akan menambah biaya produksi.