Abstrak— Nozel merupakan salah satu bagian terpenting dari struktur roket. LAPAN telah melakukan riset menggunakan baja S45C yang berlapis grafit, namun mengalami kegagalan. Ini dikarenakan kekuatan baja S45C tidak stabil pada temperatur tinggi dan massa grafit yang terlalu besar.Berdasarkan dari kegagalan tersebut, pada penelitian ini baja S45C coba digantikan oleh baja 4340 yang akan dilapisi dengan material keramik Al2O3–SiO2 dengan variasi komposisi yang berbeda-beda. Pada penelitian ini variasi komposisi yang digunakan adalah 80% Al2O3 – 20% SiO2 ; 70% Al2O3 – 30% SiO2 ; dan 60% Al2O3 – 40% SiO2 .Hal ini bertujuan untuk mengetahui komposisi mana yang akan menghasilkan kekuatan adhesive maksimum dan yang paling banyak menghasilkan fasa mullite. Proses pelapisan akan dilakukan dengan metode Flame Spray dengan jumlah semprotan konstan. Hasil pengujian menunjukkan bahwa semakin banyak persen SiO2 maka kekuatan adhesive lapisan semakin menurun. Nilai maksimum tercapai pada komposisi 80% Al2O3–20% SiO2. Sedangkan fasa mullite setelah proses uji thermal paling banyak terbentuk pada komposisi 70% Al2O3 – 30% SiO2.

Kata Kunci : Nosel , Baja 4340, Al2O3 – SiO2, Flame Spray.

I. PENDAHULUAN

oket merupakan salah satu alat yang digunakan dalam bidang pertahanan dan keamanan. Penelitian tentang roket dilakukan oleh Lembaga Penerbangan dan Antariksa Nasional (LAPAN) untuk mendapat kinerja roket yang efisien. Roket terdiri dari beberapa bagian yaitu nose cone, rangka dan nozzle. Nozzle roket merupakan bagian roket yang menyumbang 30% dari berat keseluruhan struktur. Hal lain yang juga perlu diperhatikan adalah tingginya kekuatan aliran gas panas yang keluar dari nozzle. Material nozzle yang telah dipakai yaitu baja S45C, tetapi mengalami kegagalan karena mempunyai kekuatan yang tidak stabil pada temperatur tinggi. Untuk itu pada penelitian ini, material nozel menggunakan baja 4340, karena properties baja 4340 lebih baik daripada S45C dan mendekati material requirement untuk nozel. Namun, meskipun karakteristik 4340 lebih baik daripada S45C, baja 4340 memiliki melting point yang rendah jika dibandingkan dengan temperatur nozel (1300-17000C) [1]. Pelapisan 4340 menjadi salah satu solusi untuk mengatasinya.

Keramik merupakan material yang stabil pada temperatur tinggi. Salah satu jenis keramik yang biasa digunakan sebagai material thermal barier coating (TBC) adalah Al2O3 (Alumina) dan SiO2 (Silika) [2]. Dengan kombinasi sifat Al2O3 dan SiO2 diharapkan terbentuk mullite yang memiliki sifat tahan temperatur tinggi, konduktifitas thermal yang kecil, high resistance oxidative dan high thermal shock resistance [3]. Pelapisan 4340 dengan Alumina dan Silika dapat dilakukan

dengan menggunakan proses Flame Spray. Flame Spray adalah salah satu proses penyemprotan serbuk oksida keramik yang memanfaatkan energy panas dari reaksi pembakaran gas untuk melehkan serbuk [4].

Pada penelitian kali ini akan dilakukan pelapisan 4340 dengan keramik alumina (Al2O3) yang dicampur dengan Silika (SiO2), dengan variasi persentase berat yang berbeda-beda. Dengan tujuanmengetahui berapa persentase berat Al2O3 – SiO2 yang menghasilkan sifat lapisan yang paling optimal.

II. METODEPENELITIAN A. Persiapan Material Substrat

Substrat yang digunakan yaitu baja 4340 dengan dimensi 100 x 30 x 6 mm.

Gambar 1. Dimensi substrat baja 4340

Sebelum proses pelapisan spesimen baja 4340 dilakukan pembersihan dari kotoran maupun karat. Kemudian dilakukan proses Grit Blasting untuk mendapatkan permukaan yang kasar, dimana semakin kasar permukaan akan menambah ikatan interlocking yang terbentuk [4]. Grit Blasting menggunakan serbuk aluminium brown oxide dengan tekanan 4.5 bar, sedangkan komposisi serbuk sesuai dengan Tabel 1 dan 2.

Tabel 1. Komposisi fisik serbuk grit blasting Distribusi Ukuran Grit Jumlah (%) Coarser ≤ 20 Basic ≥ 45 Mixed ≥70 Finer ≤ 3

PENGARUH RASIO PENCAMPURAN Al

2O

3– SiO

2SEBAGAI

PELAPIS PADA BAJA 4340 TERHADAP SIFAT TERMAL DAN

DAYA REKAT DENGAN METODE FLAME SPRAY

Ridwan Sunarya dan Widyastuti

Jurusan Teknik Material dan Metalurgi, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia

e-mail: [email protected]

R

100 mm6mm m

Tabel 2. Komposisi kimia serbuk grit blasting Komposisi Jumlah (%) Al2O3 60.39 SiO2 9.45 Fe2O3 4.97 TiO2 11.18

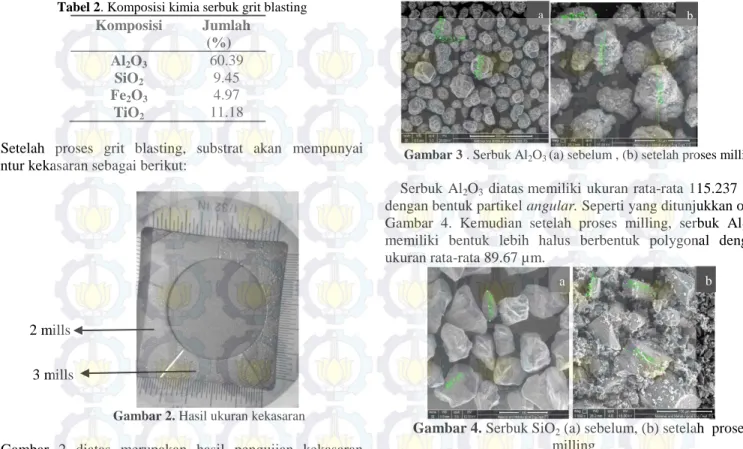

Setelah proses grit blasting, substrat akan mempunyai kontur kekasaran sebagai berikut:

Gambar 2. Hasil ukuran kekasaran

Gambar 2 diatas merupakan hasil pengujian kekasaran dengan metode Surface Profile Comparator Keane-Tator Standard ISO 8501 1:1988 dengan pembesaran 5 kali. Tampak pada Gambar 2 tersebut bahwa kontur kekasaran terletak pada rentang antara 2 mills – 3 mills yaitu sekitar 50.8 – 76.2 µm.

Setelah proses diatas, substrat akan dilapisi dengan lapisan bondcoat, dimana lapisan ini diperlukan untuk mencegah terjadinya oksidasi pada lapisan intermediate substrat dan topcoat pada saat temperatur tinggi. Salah satu material bondcoat yang tahan terhadap oksidasi adalah NiAl . Ini dikarenakan serbuk NiAl yang digunakan adalah berupa komposit,sehingga ikatan yang terjadi antara serbuk Ni dan Al adalah ikatan mekanik. Jadi, pada saat proses pelapisan maka serbuk Al akan teroksidasi terlebih dahulu, sehingga menciptakan lapisan pasif berupa aluminium oksida. Sehingga akan menghambat proses oksidasi selanjutnya. Selain itu lapisan bondcoat juga dapat menaikkan sifat adhesif dengan lapisan topcoat [5].

B. Persiapan serbuk Al2O3-SiO2

Serbuk Al2O3-SiO2 yang digunakan terlebih dahulu dilakukan proses milling untuk memperoleh ukuran serbuk yang sesuai dengan parameter alat Flame Spray, yaitu pada rentang sekitar 80-100 µm [4]. Distribusi dan ukuran serbuk ditunjukkan pada Gambar 4 dan 5.

Gambar 3 . Serbuk Al2O3 (a) sebelum , (b) setelah proses milling Serbuk Al2O3 diatasmemiliki ukuran rata-rata 115.237 µm dengan bentuk partikel angular. Seperti yang ditunjukkan oleh Gambar 4. Kemudian setelah proses milling, serbuk Al2O3 memiliki bentuk lebih halus berbentuk polygonal dengan ukuran rata-rata 89.67 µm.

Gambar 4. Serbuk SiO2 (a) sebelum, (b) setelah proses milling

Sedangkan untuk serbuk SiO2 memiliki ukuran rata-rata 704.7µm dengan bentuk partikel polygonal, seperti yang ditunjukkan oleh Gambar 5. Kemudian setelah proses milling serbuk SiO2 memiliki bentuk angular dan agregat dengan permukaan lebih kasar yang memiliki ukuran rata-rata 56.59 µm.

Kemudian serbuk di ayak menggunakan shieve shaker agar distribusi serbuk seragam. Selanjutnya serbuk akan di mixing dengan variasi komposisi 20%, 30%, dan 40% SiO2. Proses mixing dilakukan dengan putaran 350 rpm selama 1 jam. Selanjutnya serbuk akan disemprotkan pada substrat baja 4340 dengan menggunakan alat Flame Spray. Pelapisan dilakukan dengan jumlah semprotan yang konstan. Parameter proses Flame Spray ditunjukkan pada Tabel 3 berikut

Tabel 3. Parameter Alat Flame Spray

C. Proses pemanasan spesimen

Setelah dilakukan pelapisan, spesimen akan di panaskan pada temperatur 1400 0C selama rentang waktu 14 detik. Hal ini bertujuan unutk mengetahui ketahanan lapisan pada temperatur tinggi, sesuai dengan keadaan pada nosel. Pemanasan dilakukan pada satu titik tiap spesimen.

D. Pengujian Sampel

Pengujian terhadap sampel yang telah dilapisi dilakukan dengan Uji SEM, XRD dan Pull Off Test. Uji SEM untuk

Parameter Nilai

Laju aliran gas (mm/jam) 0.1

Laju serbuk (kgm2/jam) 0.79/ 0.1 mm Jarak semprotan (mm) 130-180 Tekanan udara (psi) 5000 Tekanan oksigen (kg/cm2) 30 Tekanan asetelin (kg/cm2) 30 b a b a 2 mills 3 mills

mengetahui distribusi serbuk. Sedangkan Uji XRD dilakukan untuk mengetahui fasa yang terbentuk pada lapisan. Lalu setiap lapisan di Pull Off Test untuk mengetahui daya kerekatannya dengan menggunakan alat uji Fixed-Alignment Portable Tester Type II.

Gambar 5. (a) Alat (b) bagian dari Fixed – Alignment Adhesion Tester, Type II

(Sumber: ASTM Designation: D4541-02)

Semua pengujian dilakukan baik sebelum ataupun setelah proses pemanasan untuk mengetahui ketahanan lapisan tiap komposisi..

III. HASILDANDISKUSI

A. Pengujian SEM Karakteristik Serbuk Al2O3 – SiO2

Gambar 6. Distribusi serbuk (a) 80% Al2O3 + 20% SiO2(b) 70% Al2O3 + 30%SiO2 dan (c) 60% Al2O3 + 40% SiO2

Dari pengamatan SEM tampak bahwa setelah proses pencampuran, semakin banyak komposisi SiO2 maka distribusi serbuk cenderung lebih mengumpul. Ini dikarenakan ikatan interlocking pada serbuk SiO2 lebih besar daripada serbuk Al2O3 yang disebabkan oleh bentuk serbuk SiO2 yang kasar, pada permukaan tiap partikelnya seperti yang ditunjukkan oleh Gambar . Selain itu ukuran SiO2 yang lebih kecil dibandingkan dengan serbuk Al2O3 juga menyebabkan SiO2 dapat masuk disela-sela rongga kosong, sehingga kedua serbuk tampak lebih mengumpul.

B. Pengujian XRD

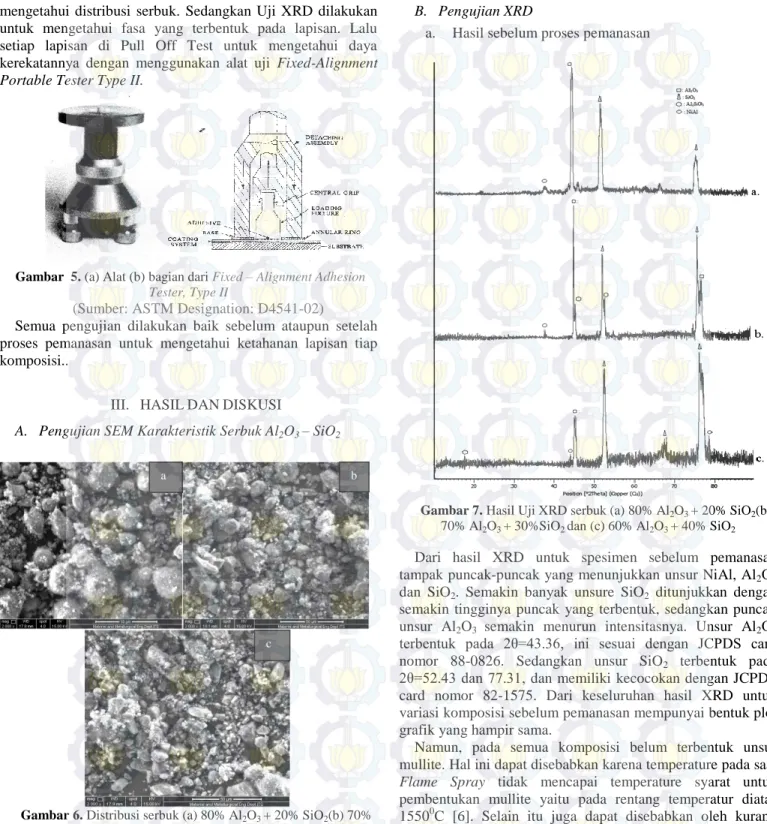

a. Hasil sebelum proses pemanasan

Gambar 7. Hasil Uji XRD serbuk (a) 80% Al2O3 + 20% SiO2(b) 70% Al2O3 + 30%SiO2 dan (c) 60% Al2O3 + 40% SiO2 Dari hasil XRD untuk spesimen sebelum pemanasan tampak puncak-puncak yang menunjukkan unsur NiAl, Al2O3 dan SiO2. Semakin banyak unsure SiO2 ditunjukkan dengan semakin tingginya puncak yang terbentuk, sedangkan puncak unsur Al2O3 semakin menurun intensitasnya. Unsur Al2O3 terbentuk pada 2θ=43.36, ini sesuai dengan JCPDS card nomor 88-0826. Sedangkan unsur SiO2 terbentuk pada 2θ=52.43 dan 77.31, dan memiliki kecocokan dengan JCPDS card nomor 82-1575. Dari keseluruhan hasil XRD untuk variasi komposisi sebelum pemanasan mempunyai bentuk plot grafik yang hampir sama.

Namun, pada semua komposisi belum terbentuk unsur mullite. Hal ini dapat disebabkan karena temperature pada saat Flame Spray tidak mencapai temperature syarat untuk pembentukan mullite yaitu pada rentang temperatur diatas 15500C [6]. Selain itu juga dapat disebabkan oleh kurang seragamnya pemanasan pada tiap serbuk karena proses penyemprotan dilakukan dengan kecepatan tinggi, sehingga serbuk belum sempurna meleleh dan bereaksi menjadi fasa Mullite. Namun terdapat fasa baru yang terbentuk yaitu Kyanite yang merupakan salah satu polimorfi dari unsur mullite yang memang dapat terbentuk dari campuran Al2O3 -SiO2 pada rentang pemanasan temperatur 200-8000C. Ini sesuai dengan diagram pembentukan polimorfi mullite dibawah ini [7].

c

b a

Gambar 8. Diagram P-T Pembentukan Mullite [Q : quartz , K : kyanite, A : andalusite, C : corundum, S : silimanite, M : mullite]

b. Hasil setelah prose pemanasan

Gambar 9. Hasil Uji XRD serbuk (a) 80% Al2O3 + 20% SiO2(b) 70% Al2O3 + 30%SiO2 dan (c) 60% Al2O3 + 40% SiO2 Pada hasil uji XRD spesimen yang telah dilakukan proses pemanasa mulai terbentuk fasa mullite pada tiap variasi komposisi. Puncak puncak unsur mullite terbentuk pada 2θ=26.27 dan 40.88, ini sesuai dengan JCPDS card nomor 79-1455. Hal ini sesuai dengan penelitian yang dilakukan oleh Dilip Jain [6] yang menyatakan bahwa dengan adanya fasa kyanite dan alumina akan dapat menghasilkan mullite pada temperatur yang lebih rendah dari yang seharusnya. Ini juga didukung dengan penelitian A.Namiranian [8] yang menyatakan bahwa proses mullitisasi dapat terjadi dibawah temperature 1550 0C namun dengan kecepatan yang sangat lambat dan hanya akan menghasilkan mullite dengan jumlah yang sedikit. Reaksi pembentukan mullite dari kyanite adalah sebagai berikut:

Kyanite Mullite + Cristoballite 3(Al2O3.SiO2) 3 Al2O3.2SiO2 + SiO2

Selain itu, pada hasil XRD juga terbentuk unsur andalusite pada 2θ=16.03 dan 19.54, ini sesuai JCPDS card nomor 75-1217. Andalusite sendiri memiliki struktur amorphous [8]. Hal ini yang menyebabkan bentuk grafik agak kurang teratur pada setiap puncak-puncaknya yang merupakan ciri dari struktur amorphous.

C. Pengujian kekuatan adhesive

Setelah proses spraying dilakukan, lapisan, akan di uji adhesifitas untuk mengetahui seberapa kuat daya lekat antara lapisan topcoat, NiAl dan substrat. Hasilnya seperti ditunjukkan oleh gambar dibawah ini.

Gambar 10. Hasil uji adhesive komposisi a) 20%SiO2 b) 30% SiO2 dan c) 40% SiO2

Tampak dari gambar diatas bahwa semakin banyak persen SiO2 maka semakin banyak lapisan topcoat yang terangkat pada saat uji adhesive. Ini ditunjukkan dengan lapisan yang berwarna lebih terang yang merupakan lapisan topcoat semakin banyak yang terangkat. Sedangkan untuk semua komposisi pada lapisan NiAl yang berikatan langsung dengan substrat sedikit yang terangkat. Ini menunjukkan bahwa substrat juga berperan untuk kekuatan adhesive. Semakin kuat kekuatan substrat maka akan semakin kuat ikatan interlocking yang terjadi dengan lapisan bondcoat, sehingga akan semakin sulit untuk terangkat. Ini ditunjukkan dengan lapisan yang berwarna lebih gelap (NiAl) lebih sedikit yang terangkat jika dibandingkan dengan lapisan topcoat. Sedangkan nilai kekuatan adesif ditunjukkan pada Gambar 11 berikut.

Gambar 11. Grafik Adhesive strength Al2O3 – SiO2 terhadap baja 4340 berdasarkan rasio komposisi

Dari data diatas dapat diketahui bahwa serbuk yang memiliki persen SiO2 paling banyak memiliki kekuatan lekatan yang paling rendah. hal ini sesuai dengan hasil dari Gambar 11 yang menunjukkan semakin banyak lapisan topcoat yang terangkat. Ini dikarenakan serbuk SiO2 yang memiliki bentuk partikel angular dan agregat dengan permukaan kasar akan menyebabkan banyak terjadi porositas, sehingga mengakibatkan ikatan antara partikel semakin rendah [9]. Sehingga semakin banyak serbuk SiO2 yang terdapat, maka akan menyebabkan ikatan antara serbuk SiO2 dengan serbuk Al2O3 maupun dengan serbuk NiAl menjadi berkurang. Hal ini terjadi juga pada spesimen yang telah diuji termal, seiring dengan bertambahnya persen SiO2 maka semakin turun kekuatan adesif lapisan. Hal ini disebabkan karena adanya porositas yang semakin banyak saat uji termal yang menyebabkan terjadinya oksidasi hingga masuk lapisan bondcoat, dan akan mengurangi ikatan antara bondcoat dan substrat [10].

IV. KESIMPULAN

Berdasarkan hasil penelitian dapat ditarik kesimpulan bahwa :

1. Komposisi serbuk Al2O3 – SiO2 berpengaruh terhadap kekuatan lekatan lapisan, dimana nilai optimum tercapai pada komposisi 80% Al2O3 – 20% SiO2.

2. Komposisi serbuk Al2O3 – SiO2 juga berpengaruh terhadap fasa yang terbentuk, dimana terbentuk fasa mullite paling banyak pada komposisi 70% Al2O3 – 30% SiO2 yang mengindikasikan stabil pada temperatur tinggi.

UCAPANTERIMAKASIH

“Penulis mengucapkan terima kasih kepada para laborat , dosen serta seluruh pegawai Jurusan Teknik Material dan Metalurgi FTI-ITS. Selain itu penulis mengucapkan terima kasih pada kedua orang tua penulis”

DAFTAR PUSTAKA

[1] Breede, F and Frieß. 2009. “Development of Advanced CMC Material

for Dual-bell Rocket Nozzles”. Sonderforschungsbereich Transregio

40Jahresbericht.

[2] Cao, X.Q dkk. 2004.“Ceramic Material for Thermal Barrier Coatings”. Journal of The European Ceramic Society.

[3] Girolamo, Di Giovanni.et.al.2010. “Microstructural and thermal

properties of plasma sprayed mullite coating”. Ceramics International

36.1389-1395.

[4] Pawlowski, Lech. 2008. “ The Science and Engineering of Thermal

Spray Coatings 2nd Edition”. John Wiley & Sons.

[5] Ramaswarny, Parvati dkk. 1996. “Al2O3 – ZrO2 Composite Coatings for

Thermal Barrier Applications”. Composites Science and Technology.

81-89.

[6] Jain, Dilip. 2007. “Mullite Formation a Myth or Reality”. Virginia, USA : Kyanite Mining Corporation.

[7] Waldbaum, R. David. 1965. “Thermodynamics Properties of Mullite,

Andalusite, Kyanite and Silimanite”. The American Mineralogist

Vol.50.

[8] Namiranian, A and Kalantar, M. 2011. “Mullite system and Formation

From Kyanite Concentrates in Different Conditions of Heat Treatment and Particle Size”. Iranian Journal of Material Science and Engineering

Vol.8

.

[9] German, Randall M .1984. “ Powder Metallurgy Science”. Princeton,New Jersey: Metal Powder Federation.

[10] Hakim, Jufti Achmadi. 2008. “Studi Fase dan MikrostrukturPada

Interface antara NiCoCrAlY Bond Coat Dengan Substrat Akibat Thermal Fatigue Untuk Aplikasi Temperatur Tinggi”. ITS: Surabaya.

![Gambar 8. Diagram P-T Pembentukan Mullite [Q : quartz , K : kyanite, A : andalusite, C : corundum, S : silimanite, M : mullite]](https://thumb-ap.123doks.com/thumbv2/123dok/2041847.3023776/4.918.102.842.75.893/gambar-diagram-pembentukan-mullite-kyanite-andalusite-corundum-silimanite.webp)