BAB IV

PENGUJIAN DAN ANALISIS

Dalam melakukan pengujian menggunakan BOCLE, diperlukan perangkat data akuisisi. Perangkat ini akan mengambil data dan memindahkannya ke komputer dalam bentuk tampilan tertentu. Proses pengukuran ini dilakukan dengan memasang sensor-sensor yang akan menjadi instrumen pengukur dan dilengkapi dengan metode pengukuran sebagai perangkat lunaknya.

Perangkat data akuisisi terdiri dari empat komponen penting sebagai rangkaian data akuisisi. Komponen-komponen tersebut adalah sensing element, signal conditioning element, signal processing element, dan data presentation element.

4.1 Pemasangan Alat Uji Kelumasan Bahan Bakar BOCLE

Komponen-komponen utama dalam alat uji kelumasan bahan bakar BOCLE ini adalah:

• Alat BOCLE beserta sensor-sensornya • Amplifier atau alat penguat sinyal tegangan • Data acquisition card

• Avometer

Komponen-komponen BOCLE dipasang dengan urutan sesuai dengan fungsinya masing-masing. Gaya gesek, temperatur, dan kecepatan aliran udara dibaca langsung oleh sensor strain gage, thermocouple, dan hotwire anemometer. Sensor-sensor tersebut merubah sinyal-sinyal yang diterima menjadi sinyal hambatan. Sinyal hambatan tersebut kemudian masuk pada penguat sinyal tegangan (amplifier). Dalam bentuk sinyal tegangan yang telah diperkuat inilah sinyal-sinyal bacaan sensor tersebut mudah dibaca.

Penampilan sinyal-sinyal tegangan dapat dilakukan langsung oleh avometer atau perangkat komputer. Untuk melakukan penampilan dengan menggunakan komputer, sinyal-sinyal analog (tegangan) dari amplifier harus diubah terlebih dahulu menjadi sinyal digital dengan menggunakan analog to digital converter (ADC). Data digital yang dihasilkan kemudian ditampilkan pada komputer menggunakan software Labview. Penampilan data menggunakan komputer ini bertujuan untuk mempermudah pencatatan sinyal yang dihasilkan.

Berikut ini adalah gambar tampilan software Labview dan skema sistem pengukuran BOCLE.

Gambar 4.1. Gambar tampilan software Labview

Gambar 4.2. Skema pemasangan sistem pengukuran

4.2 Kalibrasi BOCLE

Proses awal yang dilakukan sebelum melakukan proses pengujian adalah proses kalibrasi. Proses kalibrasi sensor-sensor pada BOCLE ini dilakukan untuk membandingkan besar tegangan yang terjadi untuk suatu keadaan dibandingkan dengan hasil pengukuran

BOCLE SENSOR AMPLIFIER

AVOMETER AKUISISI

DATA

alat-alat lain yang lebih dipercaya hasil pengukurannya seperti termometer analog, flowmeter hotwire, dan timbangan digital.

4.2.1 Kalibrasi Pengukur Beban

Kalibrasi beban nol

1. Pengukur beban digantung pada batang beban tanpa beban tambahan (beban 0 kg). 2. Amplifier diatur agar keluaran tegangan dari voltmeter adalah 0 volt.

3. Hasil keluaran dari amplifier kemudian dicatat oleh komputer selama 1 menit dengan kecepatan pencatatan 1 data/detik.

Kalibrasi beban 20, 47, 64, 81, 100, 111, 121, 141 gram

1. Batang carrier yang telah diberi sensor strain gage digantungkan dengan beban 20 gram.

2. Pengaturan amplifier harus sama dengan proses kalibrasi beban nol.

3. Hasil keluaran dari amplifier kemudian dicatat oleh komputer selama 1 menit dengan kecepatan pencatatan 1 data/detik.

4. Ketiga tahap di tersebut diulang kembali untuk beban-beban yang lain.

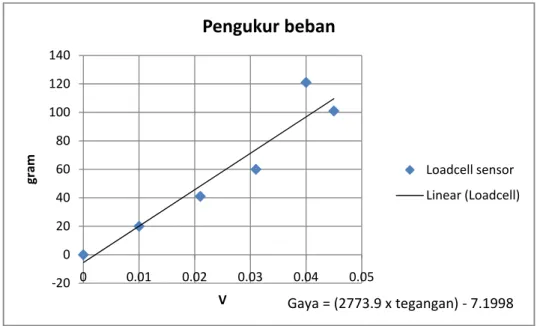

Dari data yang dicatat, kemudian dibuat regresi linearnya (linear trendline). Dari garis regresi linear tersebut dapat dibuat persamaan garisnya untuk menentukan besar gaya yang terjadi pada loadcell. Persamaan gaya yang didapat dari persamaan garis linear tersebut adalah (2773,9 x tegangan) – 7,1998. Grafik hasil kalibrasi loadcell dapat dilihat pada grafik 4.1 pada halaman 48.

4.2.2 Kalibrasi Termokopel

Kalibrasi untuk termokopel tidak memerlukan kondisi nol, akan tetapi dilakukan dengan mencatat besarnya tegangan yang dikeluarkan oleh amplifier dan bacaan di termometer pada saat yang bersamaan. Termpertaur yang dipilih adalah temperatur di sekitar temperatur pengujian. Langkah-langkah pengkalibrasian termokopel adalah sebagai berikut :

1. Air dimasukkan ke dalam mangkuk bahan bakar sebanyak 50 cc.

2. Mangkuk bahan bakar dipanaskan dengan heater sampai temperatur 27oC. 3. Heater dimatikan.

4. Nilai temperatur dan tegangan yang dikeluarkan amplifier dicatat pada beberapa titik temperatur.

Dari data yang dicatat, kemudian dibuat regresi linearnya (linear trendline). Dari garis regresi linear tersebut dapat dibuat persamaan garisnya untuk menentukan besarnya temperatur yang terjadi pada termokopel. Persamaan temperatur yang didapat dari persamaan garis linear tersebut adalah (266,25 x tegangan) – 18,7. Grafik hasil kalibrasi temperatur dapat dilihat pada grafik 4.2 pada halaman berikut ini.

4.2.3 Kalibrasi Hot Wire

Kalibrasi aliran nol

1. Ujung-ujung sensor hot wire ditutup dengan tangan sehingga tidak ada aliran udara (aliran 0 m/s).

2. Amplifier diatur agar keluaran tegangan dari voltmeter adalah 0 m/s.

3. Hasil keluaran dari amplifier kemudian dibaca dengan avometer dan dicatat hasilnya.

Kalibrasi aliran 0,3; 0,32; 0,38; 0,4 m/s dst

1. Sensor hot wire yang akan dikalibrasi dipasang berhimpitan dengan sensor fan anemometer referensi.

2. Pengaturan amplifier harus sama dengan proses kalibrasi aliran nol.

3. Hasil keluaran dari amplifier kemudian dibaca dengan avometer dan dicatat hasilnya.

4. Ketiga tahap di tersebut diulang kembali untuk beban-beban yang lain.

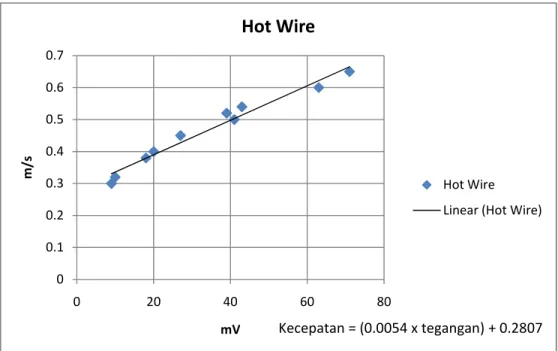

Dari data yang dicatat, kemudian dibuat regresi linearnya (linear trendline). Dari garis regresi linear tersebut dapat dibuat persamaan garisnya untuk menentukan besarnya debit aliran yang terjadi pada sensor hot wire. Persamaan temperatur yang didapat dari persamaan garis linear tersebut adalah (0,0054 x tegangan) – 0,2807. Grafik hasil kalibrasi hot wire dapat dilihat pada grafik 4.3 pada halaman 49.

Grafik 4.1. Hasil kalibrasi pengukur beban

Grafik 4.2. Hasil kalibrasi temperatur ‐20 0 20 40 60 80 100 120 140 0 0.01 0.02 0.03 0.04 0.05 gram V

Pengukur beban

Loadcell sensor Linear (Loadcell) Gaya = (2773.9 x tegangan) ‐ 7.1998 23.5 24 24.5 25 25.5 26 26.5 0 0.005 0.01 0.015 0.02 0.025 0.03 oC VTemperatur

Temperatur Linear (Temperatur) Temperatur = (266.25 x tegangan) + 18.7Grafik 4.3. Hasil kalibrasi hot wire

4.3 Pengujian

Pengujian pada tugas sarjana ini dilakukan dengan menggunakan bahan bakar solar Pertamina yang dijual di Stasiun Pengisian Bahan Bakar Umum (SPBU) Pertamina sebagai fluida uji seperti terlihat pada gambar 4.3 di bawah. Pengujian dilakukan sebanyak delapan kondisi kelembaban relatif udara yang berbeda, yakni pada kelembaban relatif udara 1%, 10%, 20%, 30%, 40%, 50%, 60%, dan 70%. Pengujian tiap kondisi kelembaban relatif udara dilakukan sebanyak tiga kali dengan lama pengujian 30 menit tiap pengujian. Total pengujian dilakukan sebanyak 24 kali dengan 24 sampel uji (bola).

Gambar 4.3. Bahan bakar uji solar Pertamina 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0 20 40 60 80 m/ s mV

Hot Wire

Hot Wire Linear (Hot Wire) Kecepatan = (0.0054 x tegangan) + 0.2807Pada pengujian ini terdapat beberapa parameter yang mengacu pada standar ASTM D 5001 seperti pada tabel 4.1 di bawah. Parameter-parameter tersebut diantaranya adalah debit aliran udara, temperatur udara, lama pengujian, kecepatan putar silinder, dan aplikasi beban.

Tabel 4.1. Standar kondisi operasi ASTM D 5001 [2]

Volume Fluida 50±1,0 ml

Temperatur Fluida 25±1oC

Kondisi Udara 10±0,2% kelembaban relatif

pada 25±1 oC

Udara dihembuskan 0,5 L/menit dan 3,3 L/menit dihembuskan pada fluida uji selama 15 menit sebelum pengujian.

Pada saat pengujian, 3,8 L/menit dihembuskan pada fluida uji.

Aplikasi Beban 1.000 g (500 g berat)

Kecepatan Rotasi Silinder 240 ±1 rpm

Durasi pengujian 30±0,1 menit

Prosedur persiapan pengujian yang dilakukan adalah sebagai berikut : 1. Seluruh komponen dibersihkan

2. Mangkuk bahan bakar dipasang di atas dudukannya

3. Silinder tes dipasang pada taper body dan dikencangkan dengan baut 4. Bola yang baru dipasang pada pencekam bola

5. Posisi ketinggian bola diatur

6. Sensor-sensor dipasang pada tempatnya

7. Udara dihembuskan sebanyak 3,3 L/menit dengan kelembaban relatif udara yang diatur selama 15 menit sebelum pengujian dan dipantau pada display higrometer Prosedur pengujian yang dilakukan setiap sampel uji adalah sebagai berikut : 1. Bahan bakar uji dituangkan ke dalam mangkuk bahan bakar

2. Penutup mangkuk bahan bakar dipasang

3. Temperatur bahan bakar disesuaikan hingga stabil pada 25oC

4. Program Labview dinyalakan selama satu menit untuk memperoleh kondisi nol

5. Kipas penghisap udara dan pendorong udara sprayer (untuk humidifier) serta kompresor (untuk dehumidifier) dinyalakan.

6. Udara dihembuskan sebanyak 3,8 L/menit dengan kelembaban relatif udara yang diatur dan dipantau pada tampilan Labvier dan higrometer

7. Posisi katup diatur agar debit aliran udara dan kelembaban relatif udara berkisar pada toleransi yang diperbolehkan

8. Reset program, kemudian run program untuk pengujian 9. Setelah 30 menit seluruh sistem dimatikan

10. Bola dilepaskan dari pencekamnya dan dikeluarkan

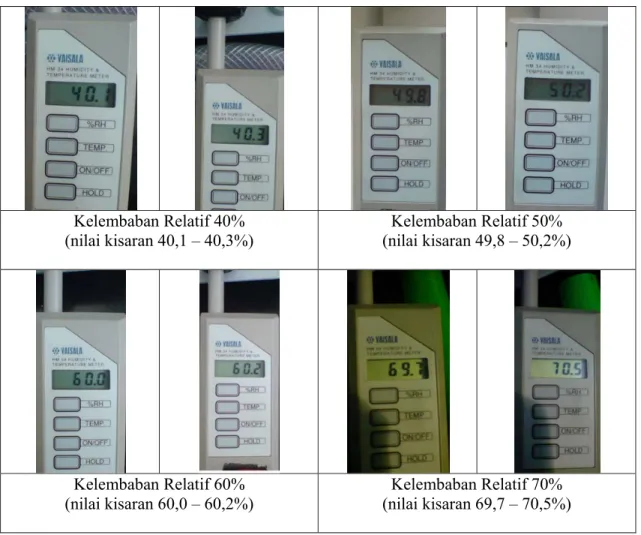

Selama pengujian berlangsung, kelembaban relatif udara dipantau menggunakan higrometer dan campuran udara diatur dengan katup pada penghisap udara lingkungan dan penghisap udara kering (dehumidifier) / udara basah (humidifier). Beberapa tampilan kondisi kelembaban udara pada tingkat kelembaban relatif 1%, 10%, 20%, 30%, 40%, 50%, 60%, dan 70% dapat dilihat pada gambar 4.4 di bawah ini.

Kelembaban Relatif 1%

(nilai kisaran 0,9 – 1,1%) Kelembaban Relatif 10% (nilai kisaran 0,9 – 1,1%)

Kelembaban Relatif 20% (nilai kisaran 19,7 – 20,0%)

Kelembaban Relatif 30% (nilai kisaran 29,9 – 30,4%)

Kelembaban Relatif 40% (nilai kisaran 40,1 – 40,3%) Kelembaban Relatif 50% (nilai kisaran 49,8 – 50,2%) Kelembaban Relatif 60% (nilai kisaran 60,0 – 60,2%) Kelembaban Relatif 70% (nilai kisaran 69,7 – 70,5%) Gambar 4.4. Tampilan higrometer pada beberapa kondisi kelembaban relatif

4.4 Hasil Pengujian

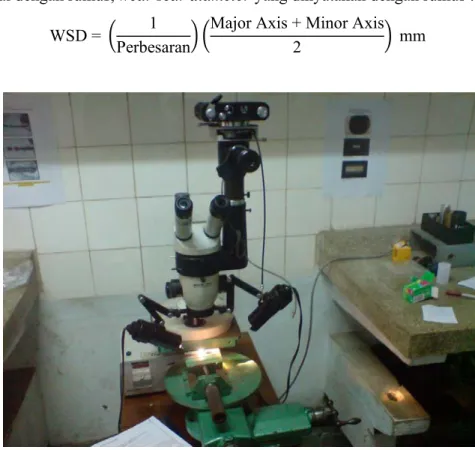

Hasil dari pengujian diperoleh dengan membandingkan wear scar diameter dari setiap hasil pengujian. Hasil pengujian difoto dengan mikroskop yang terdapat di Laboratorium Metalurgi Mekanika, Program Studi Teknik Mesin, Institut Teknologi Bandung seperti terlihat pada gambar 4.4 pada halaman berikut, dengan spesifikasi sebagai berikut:

Merek mikroskop : Wild M3, Swiss Perbesaran lensa objektif : 40 kali

Perbesaran lensa okuler : 12,5 kali Perbesaran total : 58,5 kali

Gambar hasil pengujian yang telah dilakukan dilampirkan pada Lampiran A. Contoh gambar hasil pengujian dengan ilustrasi diameter mayor dan minornya sebagai berikut:

Gambar 4.5. Wear Scar Diameter

Sesuai dengan rumus, wear scar diameter yang dinyatakan dengan rumus : WSD = ൬ 1

Perbesaran൰ ൬

Major Axis + Minor Axis

2 ൰ mm

Diameter Mayor

Diameter Minor

Gambar 4.6. Peralatan mikroskop dan kamera untuk memfoto hasil pengujian

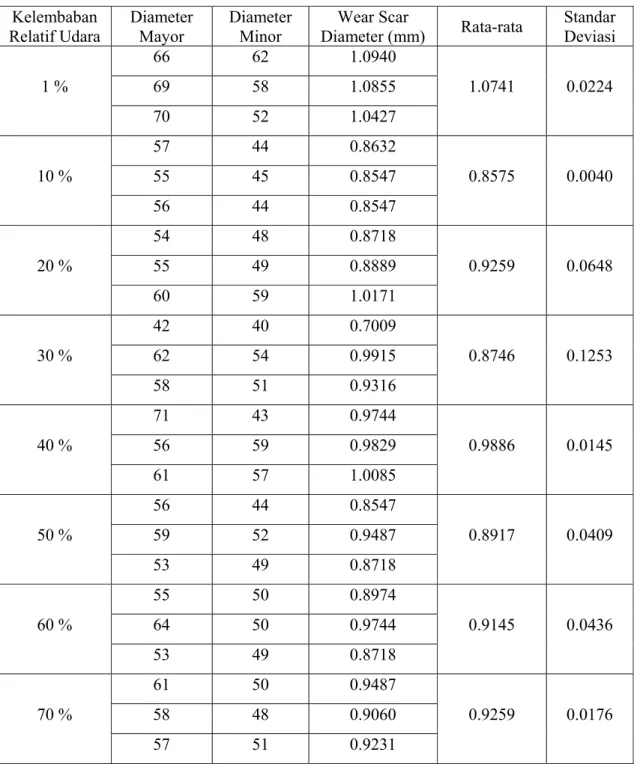

Hasil pengujian yang diperoleh berupa diameter mayor dan diameter minor dari sampel uji kemudian diolah dengan perhitungan untuk memperoleh WSD-nya. Dari tiga WSD yang diperoleh tiap pengujian kemudian dirata-ratakan dan dihitung standar deviasinya.

Standar deviasi merupakan salah satu penghitungan yang banyak digunakan dalam penyebaran statistik, yang mengukur besarnya penyebaran data. Semakin banyak data yang mendekati rata-rata, maka standar deviasinya kecil. Sebaliknya, jika sedikit data yang mendekati rata-rata, maka standar deviasinya besar. Standar deviasi diperoleh dengan menggunakan perhitungan sebagai berikut

dimana, σ : standar deviasi

N : jumlah sampel

xi : data ke-1, ke-2, dst

: rata-rata

Dari hasil pengujian bahan bakar solar pada berbagai kondisi kelembaban relatif seperti pada tabel 4.2 di atas, dapat dibuat grafik hubungan antara kelembaban udara dan wear scar diameter yang dihasilkan dari setiap pengujian pada grafik 4.4 berikut.

Grafik 4.4. Wear scar diameter hasil pengujian 0.5 0.6 0.7 0.8 0.9 1 1.1 1.2 1.3 1.4 1.5 0 10 20 30 40 50 60 70 80 We ar Scar D iameter (mm) Kelembaban relatif udara (%)

Wear Scar Diameter

WSDBerikut ini merupakan tabel hasil pengujian dengan data diameter mayor, diameter minor, WSD, rata-rata WSD, dan standar deviasi untuk beberapa sampel uji :

Tabel 4.2. Wear Scar Diameter Pengujian Bahan Bakar Solar Kelembaban

Relatif Udara Diameter Mayor Diameter Minor Diameter (mm) Wear Scar Rata-rata Standar Deviasi 1 % 66 62 1.0940 1.0741 0.0224 69 58 1.0855 70 52 1.0427 10 % 57 44 0.8632 0.8575 0.0040 55 45 0.8547 56 44 0.8547 20 % 54 48 0.8718 0.9259 0.0648 55 49 0.8889 60 59 1.0171 30 % 42 40 0.7009 0.8746 0.1253 62 54 0.9915 58 51 0.9316 40 % 71 43 0.9744 0.9886 0.0145 56 59 0.9829 61 57 1.0085 50 % 56 44 0.8547 0.8917 0.0409 59 52 0.9487 53 49 0.8718 60 % 55 50 0.8974 0.9145 0.0436 64 50 0.9744 53 49 0.8718 70 % 61 50 0.9487 0.9259 0.0176 58 48 0.9060 57 51 0.9231

Dari grafik 4.4 di atas terlihat wear scar diameter (WSD) dengan tanda titik biru hasil pengujian berkisar antara 0,67 sampai 1,09 mm. WSD yang dihasilkan dari 24 kali pengujian menunjukkan adanya kecenderungan yang menurun dari kondisi kelembaban

relatif udara kecil sampai besar, walaupun hasil tersebut tersebar pada tiap kondisi pengujian. Pada kondisi kelembaban relatif udara yang kecil (1%RH) menghasilkan WSD yang paling besar, yakni 1,04 dan 1,09 mm. Hasil WSD pada grafik 4.4 di atas menunjukkan hasil yang relatif stabil pada kondisi kelembaban relatif udara 10 – 70 %. Namun pada kondisi relatif udara 1% dimana kondisi kelembaban udara kering, WSD yang dihasilkan cukup besar, yakni 1,0741 mm. Nilai WSD pada kondisi kelembaban relatif udara 1% ini menunjukkan perbedaan yang cukup signifikan dengan WSD yang lainnya. Hal ini menunjukkan terjadinya keausan yang besar pada kondisi udara kering, dan keausan yang sedang pada kondisi kelembaban relatif udara lebih dari 10%.

Standar deviasi dari pengujian yang dilakukan menghasilkan nilai yang beragam. Nilai standar deviasi terbesar terjadi pada kondisi kelembaban relatif 30% yakni sebesar 0,1253, sedangkan nilai terkecil terjadi pada kondisi kelembaban relatif 10%, yakni sebesar 0,0040.

Pengujian yang dilakukan menunjukkan hasil yang berbeda dengan pengujian keausan tanpa lubrikasi yang dilakukan oleh D. Klaffke[13], W.Y.H. Liew[14], dan Hung-Kuk Oh, dkk[15]. Ketiga hasil pengujian tersebut menyimpulkan keausan yang terjadi bertambah besar seiring berkurangnya kelembaban udara.

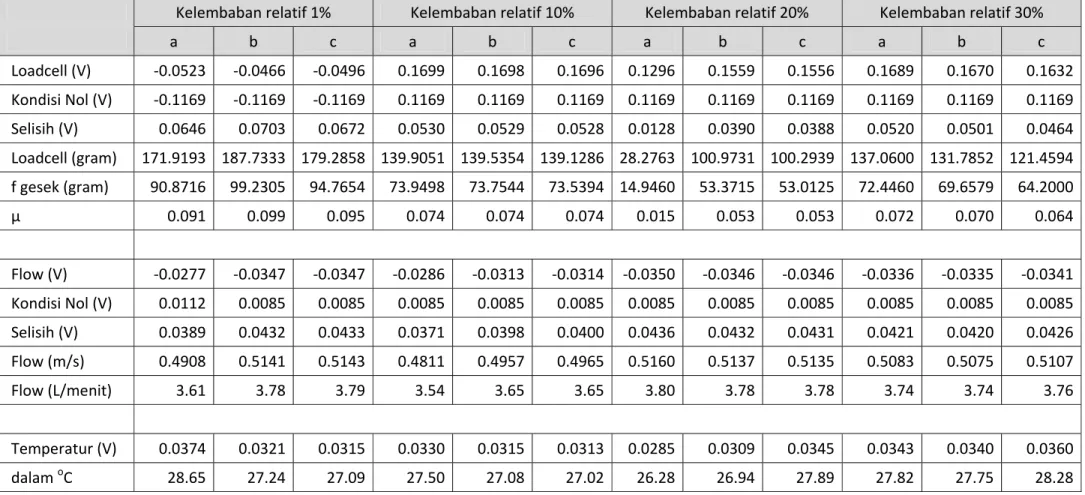

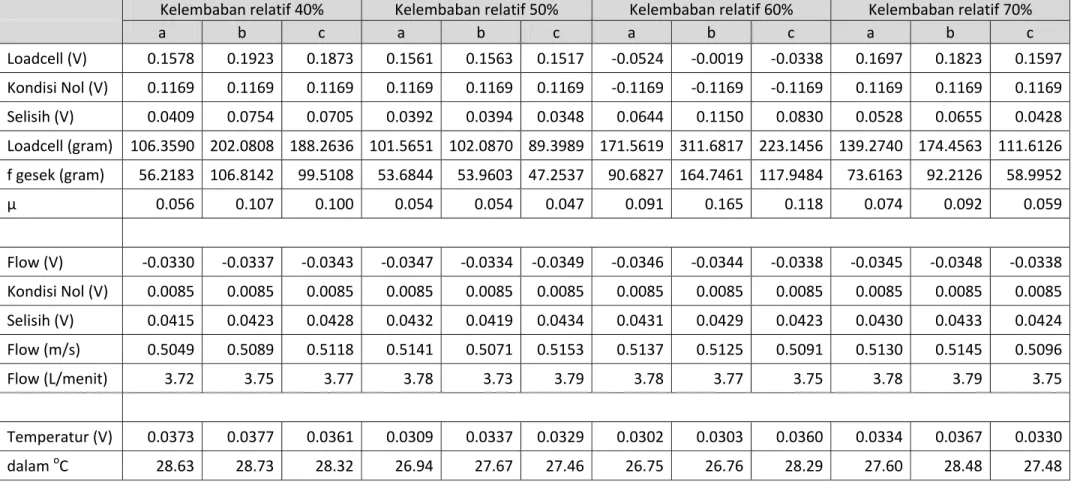

Selain analisis untuk wear scar diameter, pada bab ini juga ditampilkan data hasil pengujian yang meliputi rata-rata koefisien gesek, temperatur, dan debit aliran yang terjadi selama proses pengujian berlangsung. Data-data tersebut dapat dilihat pada tabel 4.3 pada halaman 60 dan 61 yang meliputi tegangan keluaran loadcell, kondisi nol loadcell, selisih yang dihasilkan oleh loadcell (dalam satuan volt), gaya pada loadcell, gaya gesek yang terjadi (dalam satuan gram), koefisien gesek (µ), tegangan keluaran sensor hot wire, kondisi nol sensor hot wire, selisih tegangan hot wire (dalam satuan volt), kecepatan aliran udara (dalam satuan m/s), debit aliran udara (dalam satuan L/menit), tegangan keluaran sensor termokopel (dalam satuan volt), dan temperatur fluida uji (dalam satuan oC).

Dari data-data keluaran sensor tersebut, dibuat grafik hubungan antara parameter rata-rata koefisien gesek, debit aliran, dan temperatur dengan kondisi kelembaban relatif udara yang ditampilkan pada grafik 4.5, 4.6, dan 4.7.

Tabel 4.3 Hasil Pengujian Bahan Bakar Solar dengan Berbagai Kondisi Kelembaban Udara

Kelembaban relatif 1% Kelembaban relatif 10% Kelembaban relatif 20% Kelembaban relatif 30%

a b c a b c a b c a b c

Loadcell (V) ‐0.0523 ‐0.0466 ‐0.0496 0.1699 0.1698 0.1696 0.1296 0.1559 0.1556 0.1689 0.1670 0.1632 Kondisi Nol (V) ‐0.1169 ‐0.1169 ‐0.1169 0.1169 0.1169 0.1169 0.1169 0.1169 0.1169 0.1169 0.1169 0.1169 Selisih (V) 0.0646 0.0703 0.0672 0.0530 0.0529 0.0528 0.0128 0.0390 0.0388 0.0520 0.0501 0.0464 Loadcell (gram) 171.9193 187.7333 179.2858 139.9051 139.5354 139.1286 28.2763 100.9731 100.2939 137.0600 131.7852 121.4594 f gesek (gram) 90.8716 99.2305 94.7654 73.9498 73.7544 73.5394 14.9460 53.3715 53.0125 72.4460 69.6579 64.2000 µ 0.091 0.099 0.095 0.074 0.074 0.074 0.015 0.053 0.053 0.072 0.070 0.064 Flow (V) ‐0.0277 ‐0.0347 ‐0.0347 ‐0.0286 ‐0.0313 ‐0.0314 ‐0.0350 ‐0.0346 ‐0.0346 ‐0.0336 ‐0.0335 ‐0.0341 Kondisi Nol (V) 0.0112 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 Selisih (V) 0.0389 0.0432 0.0433 0.0371 0.0398 0.0400 0.0436 0.0432 0.0431 0.0421 0.0420 0.0426 Flow (m/s) 0.4908 0.5141 0.5143 0.4811 0.4957 0.4965 0.5160 0.5137 0.5135 0.5083 0.5075 0.5107 Flow (L/menit) 3.61 3.78 3.79 3.54 3.65 3.65 3.80 3.78 3.78 3.74 3.74 3.76 Temperatur (V) 0.0374 0.0321 0.0315 0.0330 0.0315 0.0313 0.0285 0.0309 0.0345 0.0343 0.0340 0.0360 dalam oC 28.65 27.24 27.09 27.50 27.08 27.02 26.28 26.94 27.89 27.82 27.75 28.28

Tabel 4.3 Hasil Pengujian Bahan Bakar Solar dengan Berbagai Kondisi Kelembaban Udara (lanjutan)

Kelembaban relatif 40% Kelembaban relatif 50% Kelembaban relatif 60% Kelembaban relatif 70%

a b c a b c a b c a b c

Loadcell (V) 0.1578 0.1923 0.1873 0.1561 0.1563 0.1517 ‐0.0524 ‐0.0019 ‐0.0338 0.1697 0.1823 0.1597 Kondisi Nol (V) 0.1169 0.1169 0.1169 0.1169 0.1169 0.1169 ‐0.1169 ‐0.1169 ‐0.1169 0.1169 0.1169 0.1169 Selisih (V) 0.0409 0.0754 0.0705 0.0392 0.0394 0.0348 0.0644 0.1150 0.0830 0.0528 0.0655 0.0428 Loadcell (gram) 106.3590 202.0808 188.2636 101.5651 102.0870 89.3989 171.5619 311.6817 223.1456 139.2740 174.4563 111.6126 f gesek (gram) 56.2183 106.8142 99.5108 53.6844 53.9603 47.2537 90.6827 164.7461 117.9484 73.6163 92.2126 58.9952 µ 0.056 0.107 0.100 0.054 0.054 0.047 0.091 0.165 0.118 0.074 0.092 0.059 Flow (V) ‐0.0330 ‐0.0337 ‐0.0343 ‐0.0347 ‐0.0334 ‐0.0349 ‐0.0346 ‐0.0344 ‐0.0338 ‐0.0345 ‐0.0348 ‐0.0338 Kondisi Nol (V) 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 0.0085 Selisih (V) 0.0415 0.0423 0.0428 0.0432 0.0419 0.0434 0.0431 0.0429 0.0423 0.0430 0.0433 0.0424 Flow (m/s) 0.5049 0.5089 0.5118 0.5141 0.5071 0.5153 0.5137 0.5125 0.5091 0.5130 0.5145 0.5096 Flow (L/menit) 3.72 3.75 3.77 3.78 3.73 3.79 3.78 3.77 3.75 3.78 3.79 3.75 Temperatur (V) 0.0373 0.0377 0.0361 0.0309 0.0337 0.0329 0.0302 0.0303 0.0360 0.0334 0.0367 0.0330 dalam oC 28.63 28.73 28.32 26.94 27.67 27.46 26.75 26.76 28.29 27.60 28.48 27.48

Dari data hasil pengujian pada tabel 4.3 di atas, dapat dibuat hasil rata-rata untuk koefisien gesek, debit aliran udara, dan temperatur fluida uji. Pada tabel 4.4 di bawah ini dapat dilihat rata nilai koefisien gesek selama pengujian, rata-ratanya, dan standar deviasinya. Nilai rata-rata koefisien gesek tersebut kemudian dibuat dalam bentuk grafik agar dapat dilihat kecenderungannya terhadap kondisi kelembaban relatif udara pada grafik 4.5 halaman 63. Nilai standar deviasi koefisien gesek yang terjadi menunjukkan nilai yang bervariasi, dari 0,0001 pada kondisi kelembaban relatif 10% sampai 0,0305 pada kondisi kelembaban relatif 60%. Secara umum, tidak terdapat perbedaan yang signifikan pada nilai standar deviasi dari data tabel 4.4 di bawah.

Tabel 4.4. Tabel nilai rata-rata koefisien gesek Kelembaban

Relatif Udara Koefisien gesek Rata-rata Standar Deviasi 1 % 0.0909 0.0949 0.0034 0.0992 0.0948 10 % 0.0739 0.0738 0.0737 0.0001 0.0735 20 % 0.0149 0.0534 0.0404 0.0180 0.0530 30 % 0.0724 0.0687 0.0034 0.0697 0.0642 40 % 0.0562 0.0875 0.0223 0.1068 0.0995 50 % 0.0537 0.0540 0.0516 0.0031 0.0473 60 % 0.0907 0.1647 0.1245 0.0305 0.1179 70 % 0.0736 0.0749 0.0135 0.0922 0.0590

Grafik 4.5. Hubungan antara koefisen gesek dan kelembaban relatif udara

Pada grafik 4.5 di atas terlihat hubungan antara rata-rata koefisien gesek dan kelembaban relatif udara selama proses pengujian berlangsung. Koefisien gesek selama pengujian terlihat cukup tersebar antara 0,015 sampai 0,165. Secara umum, tidak terdapat perbedaan koefisien gesek yang cukup signifikan antara kondisi kelembaban relatif yang kecil sampai besar. Hasil ini sesuai dengan percobaan yang dilakukan oleh D. Klaffke[13] dan M. Eriksson, dkk[16] yang menyimpulkan koefisien gesek hanya terpengaruh sedikit oleh kelembaban udara.

Selain koefisien gesek, juga ditampilkan nilai rata-rata debit aliran udara selama pengujian. Nilai standar deviasi yang terjadi berkisar antara 0,0101 pada kondisi kelembaban relatif 20% sampai 0,0993 pada kondisi kelembaban relatif 1%. Secara umum, tidak terdapat perbedaan yang cukup signifikan dari nilai standar deviasi tersebut. Data nilai rata-rata debit aliran udara selama pengujian dapat dilihat pada tabel 4.5 di bawah ini.

0.00 0.05 0.10 0.15 0.20 0.25 0.30 0 10 20 30 40 50 60 70 80 Koefisien ges e k (µ) Kelembaban relatif udara (%)

Koefisien gesek

Koefisien gesekTabel 4.5. Tabel nilai rata-rata debit aliran udara Kelembaban

Relatif Udara Udara (L/menit) Debit Aliran Rata-rata Standar Deviasi 1 % 3.6122 3.7269 0.0993 3.7834 3.7851 10 % 3.5408 3.6144 0.0638 3.6481 3.6543 20 % 3.7871 3.7856 0.0101 3.7808 3.7788 30 % 3.7405 3.7448 0.0124 3.7351 3.7588 40 % 3.7156 3.7425 0.0256 3.7452 3.7667 50 % 3.7834 3.7693 0.0324 3.7322 3.7922 60 % 3.7804 3.7662 0.0174 3.7715 3.7468 70 % 3.7751 3.7707 0.0185 3.7867 3.7504

Pada grafik 4.6 halaman 65 terlihat rata-rata debit aliran yang terjadi selama pengujian berlangsung. Pada grafik tersebut terlihat debit aliran yang terjadi cukup stabil di kisaran 3,7 sampai 3,8 L/menit, walaupun terdapat rata-rata debit aliran yang cukup jauh dari kecenderungan pada kondisi kelembaban relatif udara 1% dan 10%. Dengan kisaran rata-rata debit aliran diantara 3,7 – 3,8 L/menit tersebut menunjukkan sistem kontrol aliran udara yang menggunakan katup sudah dapat berfungsi cukup baik dibandingkan dengan sebelumnya.

Grafik 4.6. Hubungan antara debit aliran dan kelembaban relatif udara

Nilai rata-rata temperatur yang terjadi selama proses pengujian berlangsung dapat dilihat pada tabel 4.6 di bawah. Nilai standar deviasi yang terjadi berkisar dari 0,1759 pada kondisi kelembaban relatif 40% sampai 0,7259 pada kondisi kelembaban relatif 1%. Secara umum, tidak terdapat perbedaan yang cukup signifikan nilai standar deviasi pada data tabel 4.6 di bawah.

Pada grafik 4.7 halaman 66 terlihat rata-rata temperatur yang terjadi selama pengujian berlangsung pada fluida uji. Pada grafik tersebut terlihat temperatur fluida uji ada kisaran 27 – 28,5oC, walaupun terdapat beberapa kondisi temperatur fluida uji yang berada di luar kecenderungan temperatur pengujian. Dengan kisaran rata-rata temperatur fluida uji diantara 27 – 28,5 oC menunjukkan temperatur selama pengujian cukup stabil sehingga dapat dikatakan tidak mempengaruhi parameter pengujian yang lain.

3.00 3.10 3.20 3.30 3.40 3.50 3.60 3.70 3.80 3.90 4.00 0 10 20 30 40 50 60 70 80 De b it al iran (L /m e n it ) Kelembaban relatif udara (%)

Debit Aliran Udara

Debit aliranTabel 4.6. Tabel nilai rata-rata temperatur fluida uji Kelembaban

Relatif Udara Fluida Uji (Temperatur oC) Rata-rata Standar Deviasi 1 % 28.6509 27.6586 0.7045 27.2386 27.0862 10 % 27.4961 27.2000 0.2106 27.0804 27.0235 20 % 26.2790 27.0364 0.6622 26.9379 27.8922 30 % 27.8247 27.9511 0.2338 27.7499 28.2789 40 % 28.6264 28.5580 0.1759 28.7310 28.3166 50 % 26.9367 27.3554 0.3091 27.6734 27.4561 60 % 26.7460 27.2671 0.7259 26.7616 28.2936 70 % 27.5974 27.8540 0.4482 28.4843 27.4803

Gra Gr D dipeng (garis kondis kondis keausa lebih b Te m p e ra tur ( oC) afik 4.7. Hub rafik 4.8. H Dari grafik 4 garuhi oleh warna mera si kelembaba si maksimum an yang terja buruk. 20.0 21.0 22.0 23.0 24.0 25.0 26.0 27.0 28.0 29.0 30.0 0 Te m p e ra tur ( oC) bungan ant Hubungan an de 4.8 di atas te koefisien g ah). Pada gr an relatif 10 m yang dipe

adi pada kon

10 20 tara temper ntara WSD, engan kelem erlihat bahw gesek (garis rafik di atas %, yang dist erbolehkan d ndisi kelemb 0 30 Kelembaban

Temper

atur fluida , viskositas mbaban rela wa keausan ( warna hijau s juga terliha tandarkan A dari kondisi baban yang l 40 50 relatif udara (ratur Fluida

uji dan kele

kinematik s atif udara (garis warna u) dibanding at keausan y ASTM D 500 kelembaban lain akan me 60 70 (%)

![Tabel 4.1. Standar kondisi operasi ASTM D 5001 [2]](https://thumb-ap.123doks.com/thumbv2/123dok/2171112.3546273/7.918.143.765.263.502/tabel-standar-kondisi-operasi-astm-d.webp)