BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Sejarah Perusahaan

ADR Group of Companies (Auto Diesel Radiator Co.) berdiri pada tanggal 26 November 1973, bergerak di bidang industri manufaktur komponen otomotif. ADR Group of Companies memiliki kantor pusat di Jl. Pluit Raya I No.1 Jakarta Utara dan beberapa pabrik dikawasan Tangerang Banten.

ADR Group of Companies adalah perusahaan yang berangkat dari sebuah bengkel kecil kemudian tumbuh dan berkembang menjadi perusahaan manufaktur terkemuka dalam industri suku cadang otomotif. ADR Group of Companies memproduksi komponen otomotif berupa filter, radiator, pipa rem, tangki bahan bakar, knalpot, semi trailer, axel, dump hois, kotak kardus, gasket dan berbagai komponen otomotif lainnya.

ADR Group of Companies terdiri dari beberapa perusahaan yang selanjutnya perusahaan tersebut disebut sebagi anak perusahaan, adapun perusahaan-perusahaan yang merupakan anak cabang ADR Group of Companies antara lain:

4.2. Perusahaan Anak Cabang ADR Group of Companies 4.2.1. PT. Hydraxle Perkasa

PT. Hydraxle Perkasa adalah perusahaan yang memproduksi hoist hidrolik, bak truk, pembongkar axle serta perakitan berbagai kendaraan dengan fungsi khusus. Perusahaan ini di ambil alih oleh ADR Group of Companies pada 8 Desember 1983 dimana setelah bergabung dengan ADR Group of Companies, PT. Hydraxle Perkasa mendapat bantuan teknik dari Shin Maywa Industrial Co.Ltd. Japan, yang bergerak dalam bidang Industri Hydrolic Dumphoist. Sehingga perusahaan yang berlokasi di kawasan industri ADR Group of Companies Tangerang ini juga memasarkan produknya dengan merek Shin Maywa.

4.2.2. PT. Panata Jaya Mandiri

PT. Panata Jaya Mandiri, adalah perusahaan yang memproduksi bermacam-macam sistem penyaringan berkualitas untuk jenis truk, mesin-mesin industri serta alat-alat berat dengan berbagai macam aplikasi. PT. Panata Jaya Mandiri, didirikan oleh ADR Goup of Companies pada tanggal 14 Desember 1983. PT. Panata Jaya Mandiri, mendapat bantuan teknik dan lisensi dari Donaldson Company Inc. (USA), yang merupakan produsen sistem penyaringan alat berat, truk serta turbin gas yang sudah diakui dan merupakan perusahaan terbesar di bidangnya.

Selain berkerja sama dengan bidang teknik dengan Donaldson Company Inc. (USA), PT. Panata Jaya Mandiri, juga telah bersertifikasi ISO 9002 sejak 4 Desember 1996 karena kualitas produknya telah berstandar internasional.

4.2.3. PT. Selamat Sempana Perkasa

PT. Selamat Sempana Perkasa menjadi member ADR Group of Companies pada tanggal 9 Maret 1990. Produk utama dari PT. Selamat Sempana Perkasa adalah Rubber Seal dan komponen-komponen otomotif yang terbuat dari karet. Hasil produksi perusahaan disuplai ke anak-anak perusahaan yang tergabung dalam ADR Group of Companies yang lain, sebab karet merupakan komponen utama dalam pembuatan filter.

4.2.4. PT. Cahaya Dinamika Bumi Persada

PT. Cahaya Dinamika Bumi Persada adalah anak cabang ADR Group of Companies, merupakan perusahaan yang memproduksi besi tempa untuk komponen kendaraan bermotor serta berbagai macam jenis plastik komponen otomotif (Body motor) dan lain-lain. Selain beberapa macam komponen otomotif tersebut PT. Cahaya Dinamika Bumi Persada juga memproduksi berbagai macam box untuk packaging yang digunakan oleh seluruh anak perusahaan ADR Group of Companies.

4.2.5. PT. Mangatur Dharma

PT. Mangatur Dharma merupakan salah satu anak cabang dari ADR Group yang bergerak pada bidang pemasaran. Perusahaan ini memasarkan produk filter

khusus untuk pasar lokal dan hanya untuk merk Donaldson, yang diproduksi oleh PT. Panata Jaya Mandiri.

4.2.6. PT. Prapat Tunggal Cipta

PT. Prapat Tunggal Cipta merupakan perusahaan yang tergabung dalam ADR Group of Companies yang berfungsi sebagai perusahaan distributor komponen otomotif hasil produksi dari beberapa perusahaan anak cabang ADR Group of Companies. Tetapi PT. Prapat Tunggal Cipta hanya sebagai distributor hasil produksi anak cabang ADR Group of Companies untuk pasar domestik, dan bukan untuk pasaran internasional (export).

4.2.7. PT. Selamat Sempurna Tbk.

PT. Selamat Sempurna Tbk. adalah perusahaan go public yang produk utamanya adalah radiator dan filter yang berstandard internasional terbesar di Indonesia. Perusahaan ini berdiri pada tahun 1973, memproduksi filter dan radiator alumunium maupun alumunium copper serta condensator pendingin udara otomotif. Selain itu perusahaan ini memproduksi pipa rem dan juga pipa bahan bakar, tangki bahan bakar, muffler atau knalpot dan juga komponen press tool. PT. Selamat Sempurna Tbk., memiliki dua cabang pabrik yaitu di Kapuk-Jakarta Utara, yang telah berdiri sejak tahun 1973 dan di Tangerang-Banten yang berdiri sejak tahun 2000, untuk perusahaan di Kapuk merupakan pabrik untuk memproduksi radiator dan di Tangerang sebagai pabrik memproduksi filter.

Menghasilkan produk yang bermutu adalah tujuan utama yang ditekankan oleh perusahaan kepada setiap karyawan dan staffnya, maka untuk mencapai tujuan tersebut diperlukan adanya kemampuan teknik yang baik dalam perusahaan, dan juga menjalin kerjasama dengan pihak luar dalam pengembangan teknik antara lain dengan bantuan teknik atau lisensi. Bantuan teknik ini terjalin dari beberapa produsen multinasional Amerika dan Jepang, contohnya pada tahun 1979 Tokyo Radiator Mfg. Ltd, Japan memberikan bantuan teknik kepada PT. Selamat Sempurna Tbk., untuk memenuhi standarisasi ISO 9002 dan ini telah diperoleh sejak 14 Januari 1997. Kemudian untuk melengkapinya maka pada bulan Februari tahun 2000 PT. Selamat Sempurna Tbk., mendapatkan sertifikat QS9000 sebagai standarisari sistem mutu (Quality Sistem). Pada bulan Juli 2003 PT. Selmat Sempurna Tbk., telah mendapat sertikat ISO 9002 dan TS 14695 sebagai komitmen management terhadap kualitas untuk memenuhi persyaratan pasaran dunia.

PT. Selamat Sempurna Tbk., juga memproduksi filter dengan merk SAKURA untuk pasar domestik dan pasar internasional dan telah memperoleh sertifikasi ISO9002/TS14695. Perusahaan juga telah terdaftar pada Jakarta Stock Exchange (BEJ) pada tahun 2000. PT Selamat Sempurna Tbk., memiliki kantor pusat yang berlokasi di Wisma ADR lantai 2, Jln. Pluit Raya I No.1- Jakarta 14440, sedangkan pabriknya terletak di jalan LPPU Curug NO 88, Tangerang, Banten, Indonesia.

4.2.7.1. Visi, Misi dan Kebijakan Mutu A. Visi:

Menjadi perusahaan kelas dunia di bidang industri komponen otomotif . (To become a world class company in the automotive component industry).

B. Misi:

Perbaikan berkesinambungan untuk memenuhi semua persyaratan dengan proses transformasi yang lebih baik.

(Continuous improvement in meeting all requirements through excellence in transformation process).

C. Kebijakan Mutu:

Memberi pelanggan pilihan yang lebih baik. (To give the customer a better choice).

4.2.7.2. Struktur Organisasi

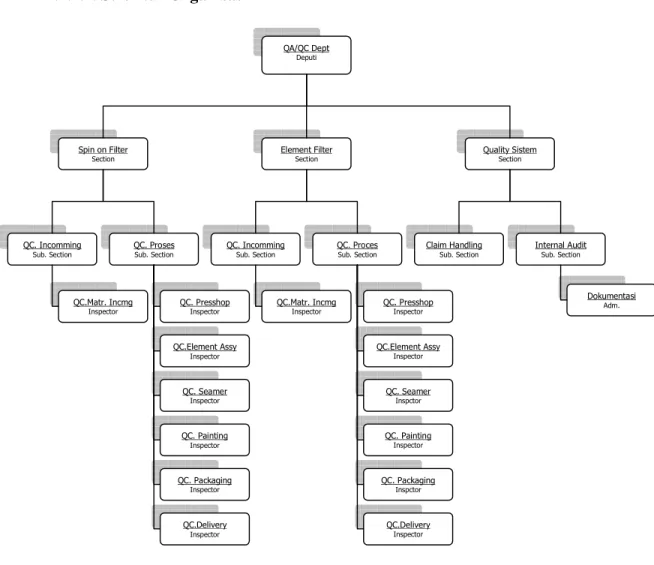

Gambar 4.1 Sruktur Organisasi QA/QC PT. Selamat Sempurna Tbk.

Dikarenakan sistem pengendalian kualitas pada PT. Selamat Sempurna Tbk. dibawah pengawasan departement QA/QC, maka dalam hal ini struktur organisasi perusahaan yang ditampilkan hanyalah struktur organisasi pada bagian QA/QC guna mempermudah didalam pengumpulan data.

Pada bagian QA/QC dipimpin oleh seorang kepala departement (Ka.dept.) dan membawahi 3 (tiga) section (Ka.sie.) yaitu section Spin On Filter, Element - . % / 0 ) 0 % -#1- 2 2 - % 0 ) 0 % 02 % ! 0 % " ! 0 % - 3 0 0 % - . % / 0 ) 0 % - % 0 ) 0 % 4 ( / 0 ) 0 % . # ( 0 ) 0 % - %2 . 2 % - " # 3 . 2 % - 0 . 2 % - / . 2 % - 5 / / . 2 % - & 3 . 2 % - %2 . 2 % - " # 3 . 2 % - 0 . 2 % - / . 2 % - 5 / / . 2 % - & 3 . 2 % %5 #( - ' . / . 2 % - ' . / . 2 %

Filter, dan Quality Sistem, pada masing-masing section membawahi 2 (dua) subsection (Ka.subsie). Dan setiap Ka. subsie membawahi inspector dari incoming material hingga delivery. Sedangkan pada section Quality Sistem Ka.sie membawahi 2 (dua) Ka. subsie yaitu section penanganan claim dari customer dan Ka.subsie internal audit, Serta untuk section Internal Audit membawahi bagian administrasi dan sistem dokumentasi departement.

4.2.7.3. Inspection Proses Produksi

Pengendalian kualitas pada PT. Selamat Sempurna Tbk. dilakukan mulai dari penerimaan bahan baku produk (berupa bahan baku mentah dan bahan setengah jadi) pada area gudang incomming, proses produksi komponen, proses sub assy dan proses assy hingga proses finishing produk serta pada saat penyimpanan dan sebelum pengiriman. Hal ini bertujuan untuk menjamin bahwa produk yang dihasilkan dan akan dijual kepasaran adalah produk yang benar-benar telah memenuhi kriteria yang diinginkan oleh konsumen.

A. Inspection Incomming Material

Untuk memulai proses produksi pada produk filter spin on tahap pertama adalah melakukan inspection terhadap semua material bahan baku (baik bahan mentah maupun setengah jadi) yang masuk ke gudang incomming. Ispection ini meliputi pemeriksaan terhadap kriteria standard demensi maupun penampilan. Pemeriksaan pada area incomming material meliputi:

1. Pemeriksaan segi visual meliputi: material packaging (inner dan outer box),

bahan plate serta packing/gasket. Dalam melakukan pemeriksaan material disesuaikan antara visual dengan standard yang telah ditetapkan (menyangkut sisi dimensi dan penampilan).

2. Pemeriksaan segi fungsional meliputi: material packaging, material

packaging (inner dan outer box) dan packing/gasket. Dalam melakukan pemeriksaan material bahan baku secara fungsional material diperiksa apakah dapat dipergunakan sesuai fungsi utamanya. Uji fungsional biasanya melalui capping test (untuk material packaging), uji tarik dan elastisitas (utuk jenis packing/gasket).

3. Pemeriksaan dalam segi dimensi meliputi: material packaging (inner/outer

box), bahan plate serta packing/gasket dan komponen lainnya. Dalam melakukan pemeriksaan didalam sisi dimensi/ukuran, material bahan baku dilakukan pengukuran dengan menggunakan alat ukur berupa skuitmatch/jangka sorong dan roll meter untuk memastikan apakah bahan baku telah sesuai dengan ukuran yang dibutuhkan dan apakah bahan baku memenuhi kriteria dimensi yang diinginkan.

4. Pemeriksaan material bahan baku untuk jenis kimia meliputi: minyak anti

karat, oli SAE 90, thinner dan cat. Dalam melakukan pemeriksaan pada jenis bahan baku berupa kimia pemeriksaan melalui cara visual terhadap warna bahan baku, aroma bahan baku, viscossitas bahan baku, dan kebersihan bahan baku.

Seluruh hasil pemeriksaan yang telah dilakukan harus sesuai dengan spesifikasi dan standard produk dan disertai lampiran COA (Certifikat Of Analisis).

B. Inspection pada Proses Seamer

Sistem pengendalian kualitas pada proses seamer, jika dilihat dari segi inspeksi secara umum dibagi menjadi 4 (empat) kategori, yang meliputi:

1. Kategori yang pertama didalam melakukan inspeksi terhadap proses seamer

adalah memastikan kesesuaian komponen yang digunakan pada setiap produk yang akan diseamer

2. Kategori yang kedua adalah melakukan pemeriksaan secara visual terhadap

hasil proses seamer. Dalam kategori ini ada beberapa faktor yang menjadi parameter keberhasilan proses seamer yang baik kualitasnya. Didalam melakukan inspeksi pada proses seamer, kategori yang tidak kalah pentingnya adalah pemeriksaan terhadap dimensi filter setelah dirakit/diseamer. Pada kategori ini beberapa bagian terpenting pada filter yang harus dilakukan pengukuran meliputi: tinggi filter, diameter liapatan seamer dan diameter body filter setelah diseamer, jarak lipatan seamer terhadap packing (A), Jarak antara ulir pertama dengan packing (A).

3. Sedangkan kategori yang ke empat adalah, memastikan produk hasil proses

seamer tidak terjadi kebocoran. Di PT. Selamat Sempurna Tbk. proses pemeriksaan kebocoran pada proses produksi dilakukan setelah proses seamer menggunakan Water Leak Test. Prinsip kerja dari alat ini adalah filter

dipasang pada neple-neple yang ada pada Water Leak Test yang diberi tekanan angin sebesar 7kg/cm2 selanjutnya filter yang telah terpasang pada neple dengan tekanan angin tersebut dimasukkan kedalam bak berisikan air selama 10 dtk (sepuluh detik). Kebocoran akan dapat terdeteksi dengan adanya gelembung udara yang keluar dari filter yang bocor melalui celah-celah kebocorannya.

Gambar 4.2 Mesin Water Leak Test

Jika ditemukan adanya penyimpangan atau ketidak sesuaian kualitas produk terhadap standard mutu yang telah ditentukan, maka proses harus segera diberhentikan dengan melakukan QC Hold, yaitu menempelkan label Hold berwarna merah pada hasil produksi yang bermasalah tersebut. Selanjutnya menginformasikan masalah yang terjadi kebagian terkait (Ka. Produksi, Ka. Engineering atau Ka. QA/QC) untuk mengambil keputusan hasil produksi yang bermasalah tersebut. Apakah masih layak digunakan ataukah harus di rework dan mungkin harus didisposal, sesuai pertimbangan dari beberapa faktor yang mungkin terjadi.

4.2.7.4. Manufaktur (Proses Seamer)

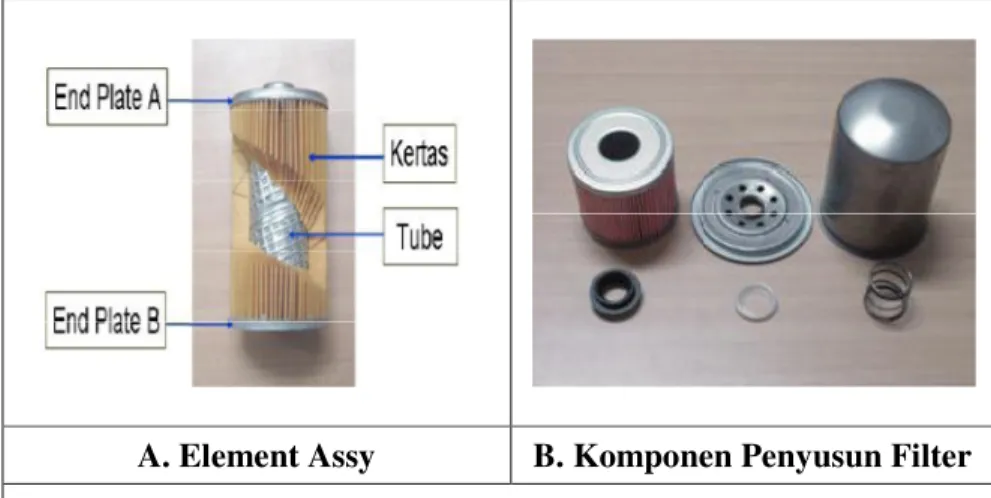

Material berupa komponen penyusun filter yang telah melalui proses pada sub assy kemudian di kumpulkan. Setelah masing-masing komponen tersebut telah memenuhi spesifikasi produk yang telah ditentukan kemudian digabungkan satu persatu. Pada tahapan ini proses dilakukan dengan cara manual yaitu menggunakan tenaga manusia dengan cara:

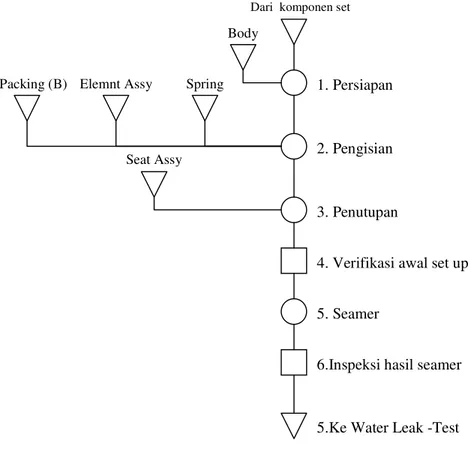

Gambar 4.3. Flow Chart Proses seamer

Dari komponen set

1. Persiapan Body 2. Pengisian Spring Elemnt Assy Packing (B) Seat Assy 3. Penutupan 5. Seamer

5.Ke Water Leak -Test 4. Verifikasi awal set up

1. Ambil komponen set dari area penempatan sementara. Komponen

penyusun filter oli jenis spin on terdiri dari body filter, spring, element assy, packing (B) dan seat assy.

2. Melakukan proses persiapan yaitu dengan meletakkan komponen filter

berupa body diatas konveyor. Pastikan body kosong filter tidak ada benda asing didalamnya (scrap/kotoran lainnya) dan tidak karat.

A. Element Assy B. Komponen Penyusun Filter Gambar 4.4 Persiapan Proses Seamer

3. Lakukan proses pengisian body filter dengan komponen-komponen

lainnya secara berurutan dimulai dari spring, element assy dan packing (B). Pasang packing (B) pada dudukannya yaitu pada leher endplate atas.

4. Langkah penutupan yaitu meletakkan seat assy pada bagian atas body

filter yang telah diisi oleh komponen-komponen filter. Sampai pada tahap ini proses dilakukan dengan cara manual.

5. Proses seamer yaitu proses perakitan/penggabungan atas beberapa

komponen penyusun filter dengan cara menggabungkan dua buah komponen yaitu body filter dengan seat assy dengan cara melipat kedua ujung (bibir) komponen tersebut menjadi satu ikatan yang membentuk over lap (overlap seamer). Pada proses ini dilakukan menggunakan mesin semi auto.

A. Proses Seamer dan Penutupan

(pada mesin semi auto) B. Proses Seamer (pada mesin auto) Gambar 4.6 Proses Seamer

4.2.7.5. Jaringan Pemasaran

Jaringan pemasaran ADR Group of Companies tidak hanya di Indonesia tetapi juga sudah memasuki mancanegara dan lebih dari 60 (enam puluh) negara yang tersebar diberbagai benua di dunia, seperti negara-negara di Eropa, Asia, Australia, Afrika, dan Amerika.

4.3. Variable Penelitian (4M dan 1E)

Pada sistem pengendalian kualitas terhadap proses seamer, variabel-variabel yang dapat mempengaruhi kualitas hasil proses seamer yaitu faktor 4M dan 1E. Pengertian 4M dan 1E adalah sebagai berikut:

4.3.1. Variable Man/Personnel (tenaga kerja/karyawan).

Pada variabel ini dapat mempengaruhi hasil produksi pada proses seamer, dimana tenaga kerja yang terampil dan pengalaman akan mempengaruhi hasil set up proses yang pada akhirnya akan berpengaruh terhadap kualitas produk pada hasil seamer.

4.3.2. Variabel Material (bahan baku produk)

Material yang digunakan sebagai bahan pembuatan filter dapat berpengaruh terhadap hasil proses seamer yang kualitasnya baik. Pemilihan bahan baku yang akan digunakan sebagai bahan dasar pembuatan filter harus memenuhi syarat-syarat tertentu. Sehingga hasil produksi dapat digunakan secara aman dan memenuhi keinginan terhadap tujuan pembuatan filter.

4.3.3. Variabel Machines (mesin dan alat kerja)

Mesin dan peralatan yang dipergunakan didalam proses pembuatan filter khususnya pada proses seamer sangat berpengaruh terhadap hasil seamer. Alat atau mesin dengan kondisi yang baik dapat menghasil produk yang baik, demikian juga sebaliknya apabila mesin dalam kondisi tidak normal maka proses atau hasil yang didapat juga kurang baik, atau bahkan akan mengakibatkan produk defect.

4.3.4. Variabel Methods (metode)

Metode yang digunakan pada proses seamer akan berpengaruh terhadap hasil proses seamer. Metode yang baik akan dapat menghasilkan proses yang baik pula. Dengan metode yang baik proses produksi dapat menjadi lebih cepat, lebih tertata dan dapat menurunkan defect yang mungkin timbul pada proses produksi.

4.3.5. Variabel Environment (lingkungan/area kerja)

Suasana dan lingkungan kerja yang tertata rapi dan nyaman dapat membantu kelancaran proses produksi, seperti penempatan barang, kebersihan lingkungan penataan tempat atau lay out proses produksi, dan suhu udara pada ruang kerja akan memberi dampak terhadap kinerja karyawan.

4.4. Pengumpulan Data

Data yang dipergunakan didalam melakukan analisa terhadap kualitas produk filter oli jenis spin on pada proses seamer diperoleh melalui:

1. Melakukan studi lapangan, yaitu dengan cara mengumpulkan data-data

yang diperlukan melalui pengamatan langsung pada proses seamer serta melakukan wawancara secara langsung dengan operator seamer maupun dengan staff produksi khusunya bagian seamer.

2. Melakukan studi pustaka, yaitu dengan cara mempelajari toeri-teori atau

dasar-dasar Staistik Proses Control (SPC), dan aplikasi terhadap data yang sudah dikumpulkan.

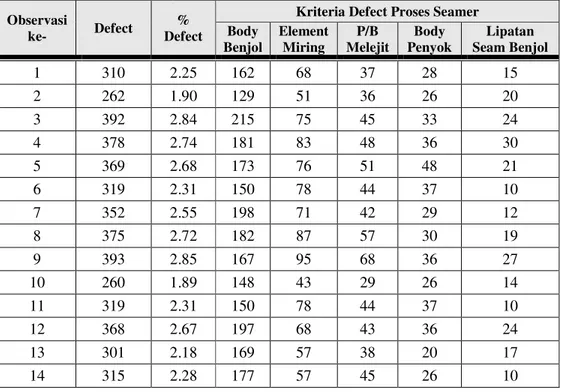

Untuk melakukan analisa terhadap kualitas produk pada proses seamer, diambil data yang bersumber dari hasil produksi dengan melakukan pengamatan terhadap proses produksi pada proses seamer selama 2 (dua) bulan yaitu pada periode November-Desember 2009.

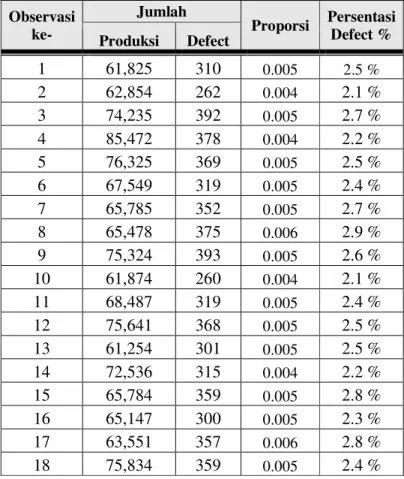

Tabel 4.1. Data Defect Produk Filter Jenis Spin On Oill Filter Pada Proses Seamer periode November-Desember 2009

Observasi

ke- Defect Defect %

Kriteria Defect Proses Seamer Body

Benjol Element Miring Melejit P/B Penyok Body Seam Benjol Lipatan

1 310 2.25 162 68 37 28 15 2 262 1.90 129 51 36 26 20 3 392 2.84 215 75 45 33 24 4 378 2.74 181 83 48 36 30 5 369 2.68 173 76 51 48 21 6 319 2.31 150 78 44 37 10 7 352 2.55 198 71 42 29 12 8 375 2.72 182 87 57 30 19 9 393 2.85 167 95 68 36 27 10 260 1.89 148 43 29 26 14 11 319 2.31 150 78 44 37 10 12 368 2.67 197 68 43 36 24 13 301 2.18 169 57 38 20 17 14 315 2.28 177 57 45 26 10

Lanjutan Tabel 4.1. 15 359 2.60 198 81 40 24 16 16 300 2.18 165 58 37 22 18 17 357 2.59 151 79 56 48 23 18 359 2.60 194 70 44 31 20 19 356 2.58 195 70 44 35 12 20 275 1.99 145 49 37 26 18 21 376 2.73 179 78 54 38 27 22 338 2.45 155 68 56 31 28 23 319 2.31 150 78 44 37 10 24 382 2.77 187 67 58 47 23 25 344 2.49 157 73 55 33 26 26 368 2.67 177 64 58 41 28 27 319 2.31 150 78 44 37 10 28 357 2.59 167 72 58 37 23 29 325 2.36 164 59 48 35 19 30 326 2.36 158 67 47 31 23 31 386 2.80 181 73 68 37 27 32 319 2.31 150 78 44 37 10 33 356 2.58 162 76 58 37 23 34 387 2.81 188 72 64 44 19 35 387 2.81 179 78 54 48 28 36 341 2.47 169 77 50 32 13 37 318 2.31 166 61 42 29 20 38 384 2.79 182 75 54 46 27 39 368 2.67 174 71 58 38 27 40 369 2.68 180 70 52 44 23 Jumlah 13,788 100 % 6,821 2,829 1,951 1,393 794 4.5. Pengolahan Data

Setelah dilakukannya pengumpulan data, maka langkah selanjutnya ialah melakukan pengolahan terhadap data yang telah dikumpulkan tersebut dengan menggunakan alat didalam sistem pengendalian kualitas yang dikenal dengan 7 tools (seven tools), namun dalam hal ini penulis akan menggunakan 3 (tiga) alat dari

ketujuh alat sistem pengendali kualitas tersebut. Ketiga komponen tersebut meliputi: Diagram Pareto, Peta Kendali Proses/Peta Control p (p-chart), dan Cause and Effect Diagram/Diagram Fish Bone (Diagram Ishikawa). Berikut ini adalah pengolahan data yang dilakukan dengan menggunakan 3 (tiga) dari 7 (tujuh) tools didalam pengendalian kualitas tersebut:

4.5.1. Pengamatan Terhadap Data Defect Filter

Didalam melakukan penelitian, penulis mendapatkan data defect terhadap hasil produksi pada proses seamer sebagai berikut:

Tabel 4.2. Data Defect Filter Oil Jenis Spin On pada Proses Seamer Periode November-Desember 2009

Observasi ke-

Jumlah

Proporsi Persentasi Defect %

Produksi Defect 1 61,825 310 0.005 2.5 % 2 62,854 262 0.004 2.1 % 3 74,235 392 0.005 2.7 % 4 85,472 378 0.004 2.2 % 5 76,325 369 0.005 2.5 % 6 67,549 319 0.005 2.4 % 7 65,785 352 0.005 2.7 % 8 65,478 375 0.006 2.9 % 9 75,324 393 0.005 2.6 % 10 61,874 260 0.004 2.1 % 11 68,487 319 0.005 2.4 % 12 75,641 368 0.005 2.5 % 13 61,254 301 0.005 2.5 % 14 72,536 315 0.004 2.2 % 15 65,784 359 0.005 2.8 % 16 65,147 300 0.005 2.3 % 17 63,551 357 0.006 2.8 % 18 75,834 359 0.005 2.4 %

Lanjutan Tabel 4.2. 19 68,471 356 0.005 2.6 % 20 63,874 275 0.004 2.2 % 21 70,968 376 0.005 2.7 % 22 79,847 338 0.004 2.1 % 23 69,878 319 0.005 2.3 % 24 78,965 382 0.005 2.5 % 25 61,654 344 0.006 2.8 % 26 68,351 368 0.005 2.7 % 27 65,789 319 0.005 2.5 % 28 65,985 357 0.005 2.7 % 29 63,864 325 0.005 2.6 % 30 69,341 326 0.005 2.4 % 31 87,365 386 0.004 2.2 % 32 69,258 319 0.005 2.3 % 33 65,247 356 0.005 2.8 % 34 72,584 387 0.005 2.7 % 35 79,825 387 0.005 2.5 % 36 69,874 341 0.005 2.5 % 37 62,825 318 0.005 2.6 % 38 76,325 384 0.005 2.5 % 39 64,507 368 0.006 2.9 % 40 83,945 369 0.004 2.2 % Jumlah 2,803,697 13,788 0.197 100 %

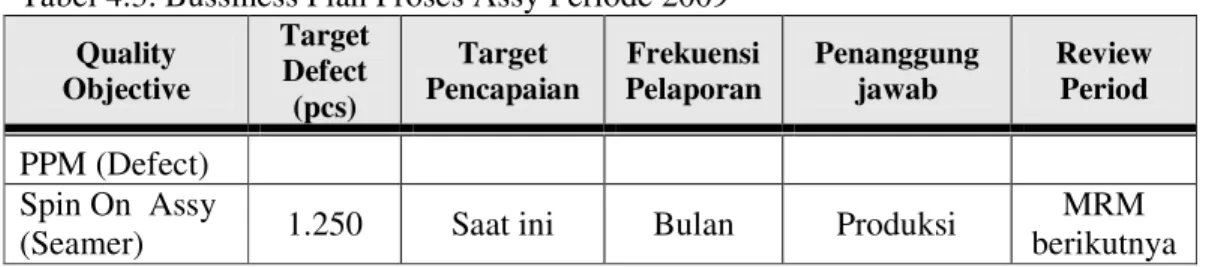

Agar dapat membuat analisa tentang penerapan pengendalian kualitas yang berkaitan dengan defect yang terjadi setelah seamer di PT. Selamat Sempurna Tbk, yang akan dilakukan pertama kali adalah mencari proses-proses kunci bisnis yang akan mendatangkan profitabilitas serta menentukan planing-planing yang harus dilakukan untuk meningkatkan kualitas guna meningkatkan proses-proses bisnis tersebut.

Berikut ini adalah informasi tentang perbandingan kesalahan proses seamer yang mengakibatkan defect pada proses seamer dengan sasaran atau target defect

maksimal yang direncanakan perusahaan melalui Business Plan. Sebagai perbandingan berikut adalah target defect pada proses seamer melalui Business Plan yang telah ditetapkan oleh perusahaan untuk periode 2009 yaitu:

Tabel 4.3. Bussiness Plan Proses Assy Periode 2009

Quality Objective Target Defect (pcs) Target

Pencapaian Frekuensi Pelaporan Penanggung jawab Review Period

PPM (Defect) Spin On Assy

(Seamer) 1.250 Saat ini Bulan Produksi berikutnya MRM

Tabel tersebut memberikan informasi bahwa PT.Selamat Sempurna Tbk. Memberikan suatu target tentang produk defect pada proses seamer dengan besarnya jumlah defect yang diijinkan sejumlah 1.250 pcs dalam ukuran PPM (part per million) untuk periode 2009. Hal tersebut berarti dalam jumlah produksi sebanyak 1.000.000 pcs (satu juta) produk hasil seamer hanya diperbolehkan 1.250 pcs produk yang defect.

Setelah penulis melakukan pengamatan terhadap apa yang telah di targetkan oleh perusahaan tentang target defect pada proses seamer, selanjutnya penulis akan membandingkan kenyataan dilapangan mengenai jumlah produk defect pada proses seamer terhadap apa yang telah dituangkan dalam business plan.

Tabel 4.4. Defect Proses Seamer Periode November -Desember 2009

Proses Assy

Periode produksi Jml

Produksi Target PPM Defect Jml Defect (%) Defect PPM

Nov Des

Assy Spin On

Hasil pengamatan terhadap jumlah produk yang dihasilkan dengan jumlah produk yang defect pada peiode November-Desember 2009, defect pada proses seamer mencapai 0.49% dari total produksi yang berjumlah 2.803.697 pcs. Sementara itu jika dilihat dari segi pencapaian target PPM terdapat selisih yang sangat tajam dari target yang ditetapkan, atau sebanyak 4.918 pcs dari 1.250 pcs target PPM (melonjak hampir 4x lipat) dari target PPM yang telah ditetapkan sehingga perlu segera adanya penanganan terhadap masalah tersebut agar dapat menurunkan angka defect pada proses seamer.

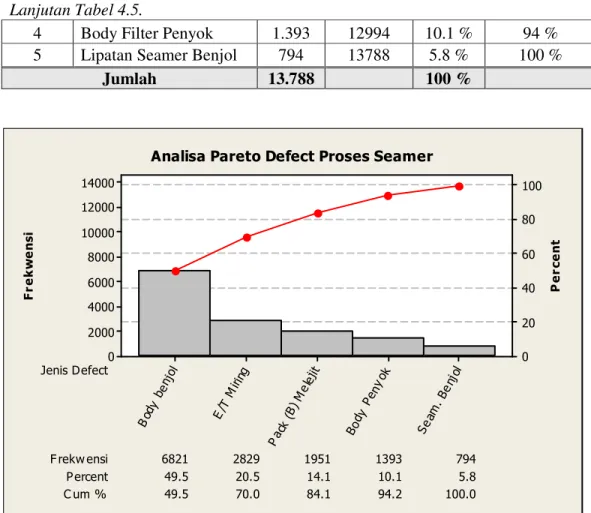

4.5.2. Diagram Pareto

Selanjutnya untuk melakukan langkah perbaikan terhadap kualitas produk pada proses seamer, dilakukan pengelompokan jenis defect pada proses tersebut, langkah yang diambil yaitu dengan cara mengidentifikasi masalah, mulai dari masalah yang terbesar hingga pada masalah terkecil yang terjadi pada proses assy spin on (seamer). Hal ini bertujuan untuk mengetahui pada titik permasalahan yang mana yang paling besar jumlah defect nya, untuk segera dilakukan penanganan agar tidak timbul defect dalam jumlah yang lebih besar lagi pada proses tersebut.

Dari data diatas maka diperoleh ringkasan data dan Pareto rangking defect pada proses assy spin on (seamer) sebagai berikut:

Tabel 4.5. Jenis Defect Pada Proses Assy Spin On (Seamer)

No. Jenis/kriteria Defect Frekuensi Akumulasi % % Akumulasi

1 Body benjol 6.821 6821 49.5 % 49 %

2 Element Assy Miring 2.829 9650 20.5 % 70 % 3 Packing (B) Melejit 1.951 11601 14.1 % 84 %

Lanjutan Tabel 4.5.

4 Body Filter Penyok 1.393 12994 10.1 % 94 % 5 Lipatan Seamer Benjol 794 13788 5.8 % 100 %

Jumlah 13.788 100 % ! 56 0 7% %(3 3%5 58 9' 7 "1: ' / %(3 ) 7% + %

Gambar 4.7 Diagram Pareto Kriteria Defect Seamer

Berdasarkan pada informasi Tabel 4.5, dan analisa Diagram Pareto defect proses seamer pada Gambar 4.3 diatas maka diketahui bahwa tingkat defect tertinggi berdasarkan rangking pada proses assy spin on (seamer) sebagai berikut:

1. Body benjol

2. Element Assy miring

3. Packing (B) melejit

5. Lipatan seamer benjol

Terlihat bahwa nilai kerusakan produk/defect tertinggi ialah Body Benjol dengan besarnya nilai kerusakan adalah 6.821 = 49,5%.

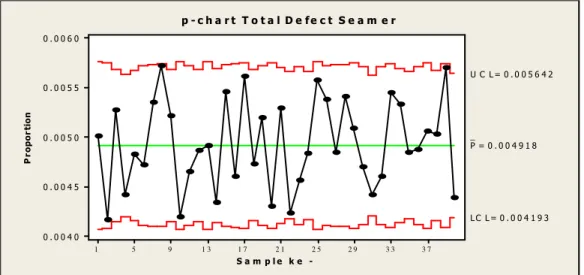

4.5.3. Penyusunan Peta Kendali p (p-chart)

Selanjutnya untuk melakukan pengendalian kualitas pada proses seamer dilakukan penyusunan Peta Kendali p (p-chart) total defect seamer dan pada tiap-tiap kriteria defect yang terjadi pada proses assy spin on (seamer).

Berikut ini adalah Peta Kendali p (p-chart) total pada proses seamer sebagai berikut:

A. Peta Kendali p Untuk Total Defect Proses Seamer Tabel 4.6. Peta Kendali p Untuk Total Defect pada Proses Seamer

Observasi

ke- Produksi Defect Jumlah Proporsi Defect Garis Pusat Atas Batas Kendali Bawah 1 61,825 310 0.0050 0.0049 0.0057 0.0040 2 62,854 262 0.0042 0.0049 0.0057 0.0040 3 74,235 392 0.0053 0.0049 0.0056 0.0041 4 85,472 378 0.0044 0.0049 0.0056 0.0041 5 76,325 369 0.0048 0.0049 0.0056 0.0041 6 67,549 319 0.0047 0.0049 0.0057 0.0040 7 65,785 352 0.0054 0.0049 0.0057 0.0040 8 65,478 375 0.0057 0.0049 0.0057 0.0040 9 75,324 393 0.0052 0.0049 0.0056 0.0041 10 61,874 260 0.0042 0.0049 0.0057 0.0040 11 68,487 319 0.0047 0.0049 0.0057 0.0040 12 75,641 368 0.0049 0.0049 0.0056 0.0041 13 61,254 301 0.0049 0.0049 0.0057 0.0040 14 72,536 315 0.0043 0.0049 0.0056 0.0041 15 65,784 359 0.0055 0.0049 0.0057 0.0040 16 65,147 300 0.0046 0.0049 0.0057 0.0040 17 63,551 357 0.0056 0.0049 0.0057 0.0040 18 75,834 359 0.0047 0.0049 0.0056 0.0041 19 68,471 356 0.0052 0.0049 0.0057 0.0040 20 63,874 275 0.0043 0.0049 0.0057 0.0040

21 70,968 376 0.0053 0.0049 0.0056 0.0041 Lanjutan Tabel 4.6. 22 79,847 338 0.0042 0.0049 0.0056 0.0041 23 69,878 319 0.0046 0.0049 0.0056 0.0041 24 78,965 382 0.0048 0.0049 0.0056 0.0041 25 61,654 344 0.0056 0.0049 0.0057 0.0040 26 68,351 368 0.0054 0.0049 0.0057 0.0040 27 65,789 319 0.0048 0.0049 0.0057 0.0040 28 65,985 357 0.0054 0.0049 0.0057 0.0040 29 63,864 325 0.0051 0.0049 0.0057 0.0040 30 69,341 326 0.0047 0.0049 0.0056 0.0041 31 87,365 386 0.0044 0.0049 0.0056 0.0041 32 69,258 319 0.0046 0.0049 0.0056 0.0041 33 65,247 356 0.0055 0.0049 0.0057 0.0040 34 72,584 387 0.0053 0.0049 0.0056 0.0041 35 79,825 387 0.0048 0.0049 0.0056 0.0041 36 69,874 341 0.0049 0.0049 0.0056 0.0041 37 62,825 318 0.0051 0.0049 0.0057 0.0040 38 76,325 384 0.0050 0.0049 0.0056 0.0041 39 64,507 368 0.0057 0.0049 0.0057 0.0040 40 83,945 369 0.0044 0.0049 0.0056 0.0041 Jumlah 2,803,697 ni = 13,788 xi = 0.1973 pi =

Cara perhitungannya adalah sebagai berikut:

0049 . 0 697 , 803 , 2 782 , 13 ) ( ) ( = = = =1 = =1 = = sampel xi g pi p p GP p GP GarisPusat g i g i 0058 . 0 825 , 61 ) 0049 . 0 1 ( 0049 . 0 3 0049 . 0 ) 1 ( 3 − = + − = + = ni p p p BPAp 0041 . 0 825 , 61 ) 005 . 0 1 ( 005 . 0 3 005 . 0 ) 1 ( 3 − = − − = + = ni p p p BPBp Diamana :

xi = banyaknya kesalahan setiap sampel pada setiap kali observasi ni = banyaknya sampel yang diambil pada setiap kali observasi yang

selalu bervariasi g = banyaknya observasi

Dari perhitungan menggunakan rumus diatas maka akan diperoleh “Peta Kendali p Total p Defect Pada Proses Seamer” sebagai berikut:

3 7 3 3 2 9 2 5 2 1 1 7 1 3 9 5 1 ) ' ) *; + , ; , , ; ) ' ,

Gambar 4.8 p-chart Total Defect Seamer

Dalam langkah perbaikan didalam pengendalian kualitas pada proses seamer, langkah berikutnya adalah membuat bagan Peta Kendali pada masing-masing permasalahan yang timbul, bagan ini akan dibuat sesuai dengan urutan rangking dengan jumlah angka defect tertinggi ke tingkat angka defect yang terendah, sesuai dengan Diagram Pareto pada Gambar 4.3.

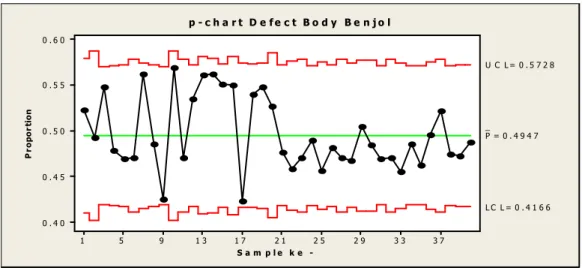

B. Peta Kendali p untuk Kriteria Defect Body Benjol Tabel 4.7. Kendali p Pada Kriteria Defect Body Benjol

Observasi ke-

Jumlah Proporsi

Defect Garis Pusat

Bataa Kendali

Defect Body Benjol Atas Bawah

1 310 162 0.5226 0.4947 0.5812 0.4109 2 262 129 0.4924 0.4947 0.5887 0.4034 3 392 215 0.5485 0.4947 0.0571 0.4203 4 378 181 0.4788 0.4947 0.5732 0.4189 5 369 173 0.4688 0.4947 0.5741 0.4180 6 319 150 0.4702 0.4947 0.5800 0.4121 7 352 198 0.5625 0.4947 0.5760 0.4161 8 375 182 0.4853 0.4947 0.5735 0.4186 9 393 167 0.4249 0.4947 0.5717 0.4204 10 260 148 0.5692 0.4947 0.5891 0.4030 11 319 150 0.4702 0.4947 0.5800 0.4121 12 368 197 0.5353 0.4947 0.5742 0.4179 13 301 169 0.5615 0.4947 0.5825 0.4096 14 315 177 0.5619 0.4947 0.5806 0.4115 15 359 198 0.5515 0.4947 0.5752 0.4169 16 300 165 0.5500 0.4947 0.5826 0.4095 17 357 151 0.4230 0.4947 0.5754 0.4167 18 359 194 0.5404 0.4947 0.5752 0.4169 19 356 195 0.5478 0.4947 0.5755 0.4166 20 275 145 0.5273 0.4947 0.5865 0.4056 21 376 179 0.4761 0.4947 0.5734 0.4187 22 338 155 0.4586 0.4947 0.5776 0.4145 23 319 150 0.4702 0.4947 0.5800 0.4121 24 382 187 0.4895 0.4947 0.5728 0.4195 25 344 157 0.4564 0.4947 0.5769 0.4152 26 368 177 0.4810 0.4947 0.5742 0.4179 27 319 150 0.4702 0.4947 0.5800 0.4121 28 357 167 0.4678 0.4947 0.5754 0.4167 29 325 164 0.5046 0.4947 0.5793 0.4128 30 326 158 0.4847 0.4947 0.5791 0.4130 31 386 181 0.4689 0.4947 0.5724 0.4197 32 319 150 0.4702 0.4947 0.5800 0.4121 33 356 162 0.4551 0.4947 0.5755 0.4166 34 387 188 0.4858 0.4947 0.5723 0.4198 35 387 179 0.4625 0.4947 0.5723 0.4198 36 341 169 0.4956 0.4947 0.5773 0.4148 37 318 166 0.5220 0.4947 0.5802 0.4119 38 384 182 0.4740 0.4947 0.5726 0.4195

Lanjutan Tabel 4.7.

39 368 174 0.4728 0.4947 0.5742 0.4179

40 369 180 0.4878 0.4947 0.5741 0.4180

Jumlah 13,788 xi = 6,821 pi = 19.8459 ni =

Cara perhitungannya adalah sebagai berikut:

4947 . 0 788 , 13 821 , 6 ) ( ) ( = = = =1 = =1 = = sampel xi g pi p p GP p GP GarisPusat g i g i 5812 . 0 310 ) 4961 . 0 1 ( 4961 . 0 3 4961 . 0 ) 1 ( 3 − = + − = + = ni p p p BPAp 4109 . 0 310 ) 4961 . 0 1 ( 4961 . 0 3 4961 . 0 ) 1 ( 3 − = − − = + = ni p p p BPBp Diamana :

pi = proporsi kesalahan setiap sampel pada setiap kali observasi xi = banyaknya kesalahan setiap sampel pada setiap kali observasi ni = banyaknya sampel yang diambil pada setiap kali observasi yang

selalu bervariasi g = banyaknya observasi

Dari hasil perhitungan menggunakan rumus diatas maka akan diperoleh Peta Kendali p pada proses assy spin on (seamer) untuk kriteria defect Body Benjol seperti terlihat pada Gambar 4.9, berikut ini:

) ' ) * ; + , ; , , ; ) ' - . - /

Gambar 4.9 p-chart Kriteria Defect Body Benjol

C. Peta Kendali p untuk Kriteria Defect Element Assy Miring Tabel 4.8 Kendali p Untuk Kriteria Defect Element Assy Miring

Observasi ke-

Jumlah Proporsi

Defect Garis Pusat

Bataa Kendali

Defect Element Miring Atas Bawah

1 310 68 0.2194 0.2052 0.2738 0.1363 2 262 51 0.1947 0.2052 0.2799 0.1302 3 392 75 0.1913 0.2052 0.2662 0.1439 4 378 83 0.2196 0.2052 0.2674 0.1427 5 369 76 0.2060 0.2052 0.2681 0.1420 6 319 78 0.2445 0.2052 0.2729 0.1372 7 352 71 0.2017 0.2052 0.2696 0.1405 8 375 87 0.2320 0.2052 0.2676 0.1425 9 393 95 0.2417 0.2052 0.2662 0.1439 10 260 43 0.1654 0.2052 0.2802 0.1299 11 319 78 0.2445 0.2052 0.2729 0.1372 12 368 68 0.1848 0.2052 0.2682 0.1419 13 301 57 0.1894 0.2052 0.2749 0.1352 14 315 57 0.1810 0.2052 0.2733 0.1368 15 359 81 0.2256 0.2052 0.2698 0.1411 16 300 58 0.1933 0.2052 0.2750 0.1351 17 357 79 0.2213 0.2052 0.2692 0.1409 18 359 70 0.1950 0.2052 0.2690 0.1411 19 356 70 0.1966 0.2052 0.2693 0.1409 20 275 49 0.1782 0.2052 0.2781 0.1320

Lanjutan Tabel 4.8. 21 376 78 0.2074 0.2052 0.2780 0.1321 22 338 68 0.2012 0.2052 0.2709 0.1392 23 319 78 0.2445 0.2052 0.2729 0.1372 24 382 67 0.1754 0.2052 0.2670 0.1431 25 344 73 0.2122 0.2052 0.2704 0.1397 26 368 64 0.1739 0.2052 0.2682 0.1419 27 319 78 0.2445 0.2052 0.2729 0.1372 28 357 72 0.2017 0.2052 0.2692 0.1409 29 325 59 0.1815 0.2052 0.2722 0.1379 30 326 67 0.2055 0.2052 0.2721 0.1380 31 386 73 0.1891 0.2052 0.2667 0.1434 32 319 78 0.2445 0.2052 0.2729 0.1372 33 356 76 0.2135 0.2052 0.2693 0.1408 34 387 72 0.1860 0.2052 0.2666 0.1435 35 387 78 0.2016 0.2052 0.2666 0.1435 36 341 77 0.2258 0.2052 0.2730 0.1371 37 318 61 0.1918 0.2052 0.2730 0.1371 38 384 75 0.1953 0.2052 0.2706 0.1395 39 368 71 0.1929 0.2052 0.2682 0.1419 40 369 70 0.1897 0.2052 0.2681 0.1420 Jumlah 13,788 xi = 2,829 ni = 8.2041 pi =

Cara perhitungannya adalah sebagai berikut:

2052 . 0 788 , 13 829 , 2 ) ( ) ( = = = =1 = =1 = = sampel xi g pi p p GP p GP GarisPusat g i g i 2738 . 0 310 ) 2051 . 0 1 ( 2051 . 0 3 2051 . 0 ) 1 ( 3 − = + − = + = ni p p p BPAp 1363 . 0 310 ) 2051 . 0 1 ( 2051 . 0 3 2051 . 0 ) 1 ( 3 − = − − = + = ni p p p BPBp Diamana :

pi = proporsi kesalahan setiap sampel pada setiap kali observasi xi = banyaknya kesalahan setiap sampel pada setiap kali observasi

ni = banyaknya sampel yang diambil pada setiap kali observasi yang selalu bervariasi

g = banyaknya observasi

Dari hasil perhitngan berdasarkan nilai pada tabel untuk kriteria defect pada proses semer jenis defect Element Assy Miring di atas, maka akan diperoleh Peta Kendali p seperti terlihat pada Gambar 4.10, berikut ini:

) '

) *;

+ , ;

, , ;

) ' 0 % $

Gambar 4.10 p-chart Kriteria Defect Element Assy Miring

D. Peta Kendali p untuk Kriteria Defect Packing (B) Melejit Tabel 4.9 Kendali p Untuk Kriteria Defect Packing (B) Melejit

Observasi ke-

Jumlah Proporsi

Defect Garis Pusat

Bataa Kendali

Defect Melejit P/B Atas Bawah

1 310 37 0.1194 0.1415 0.2001 0.0816 2 262 36 0.1374 0.1415 0.2053 0.0764 3 392 45 0.1148 0.1415 0.1936 0.0881 4 378 48 0.1270 0.1415 0.1945 0.0872 5 369 51 0.1382 0.1415 0.1952 0.0865 6 319 44 0.1379 0.1415 0.1993 0.0824 7 352 42 0.1193 0.1415 0.1965 0.0852 8 375 57 0.1520 0.1415 0.1947 0.0870 Lanjutan Tabel 4.9.

9 393 68 0.1730 0.1415 0.1935 0.0882 10 260 29 0.1115 0.1415 0.2056 0.0761 11 319 44 0.1379 0.1415 0.1993 0.0824 12 368 43 0.1168 0.1415 0.1953 0.0864 13 301 38 0.1262 0.1415 0.2010 0.0807 14 315 45 0.1429 0.1415 0.1997 0.0820 15 359 40 0.1114 0.1415 0.1959 0.0858 16 300 37 0.1233 0.1415 0.2011 0.0806 17 357 56 0.1569 0.1415 0.1961 0.0856 18 359 44 0.1226 0.1415 0.1959 0.0858 19 356 44 0.1236 0.1415 0.1962 0.0855 20 275 37 0.1345 0.1415 0.2038 0.0779 21 376 54 0.1436 0.1415 0.2037 0.0780 22 338 56 0.1657 0.1415 0.1976 0.0841 23 319 44 0.1379 0.1415 0.1993 0.0824 24 382 58 0.1518 0.1415 0.1943 0.0874 25 344 55 0.1599 0.1415 0.1971 0.0846 26 368 58 0.1576 0.1415 0.1954 0.0863 27 319 44 0.1379 0.1415 0.1993 0.0824 28 357 58 0.1625 0.1415 0.1961 0.8560 29 325 48 0.1477 0.1415 0.1987 0.0830 30 326 47 0.1442 0.1415 0.1987 0.0830 31 386 68 0.1762 0.1415 0.1940 0.0877 32 319 44 0.1379 0.1415 0.1993 0.0824 33 356 58 0.1629 0.1415 0.1962 0.0855 34 387 64 0.1654 0.1415 0.1939 0.0878 35 387 54 0.1395 0.1415 0.1939 0.0878 36 341 50 0.1466 0.1415 0.1974 0.0843 37 318 42 0.1321 0.1415 0.1994 0.0823 38 384 54 0.1406 0.1415 0.1941 0.0876 39 368 58 0.1576 0.1415 0.1953 0.0864 40 369 52 0.1409 0.1415 0.1952 0.0865 Jumlah 13,788 xi = 1,951 ni = 5.6354 pi =

Cara perhitungannya adalah sebagai berikut:

1415 . 0 788 , 13 951 , 1 ) ( ) ( = = = =1 = =1 = = sampel xi g pi p p GP p GP GarisPusat g i g i

2001 . 0 310 ) 1409 . 0 1 ( 1409 . 0 3 1409 . 0 ) 1 ( 3 − = + − = + = ni p p p BPAp 0816 . 0 310 ) 1409 . 0 1 ( 1409 . 0 3 1409 . 0 ) 1 ( 3 − = − − = + = ni p p p BPBp Diamana :

Pi = proporsi kesalahan setiap sampel pada setiap kali observasi xi = banyaknya kesalahan setiap sampel pada setiap kali observasi ni = banyaknya sampel yang diambil pada setiap kali observasi yang selalu bervariasi

g = banyaknya observasi

Untuk Peta Kendali p pada jenis defect Packing (B) Melejit dapat dilihat pada Gambar 4.11, berikut ini:

) ' ) * ; + , ; , , ; ) ' $ 1 - 2 /

E. Peta Kendali p untuk Kriteria Defect Body Penyok Tabel 4.10 Kendali p Untuk Kriteria Defect Body Penyok

Observasi ke-

Jumlah Proporsi

Defect Garis Pusat

Bataa Kendali

Defect Penyok Body Atas Bawah

1 310 28 0.0903 0.1010 0.1519 0.0494 2 262 26 0.0992 0.1010 0.1564 0.0449 3 392 33 0.0842 0.1010 0.1462 0.0551 4 378 36 0.0952 0.1010 0.1471 0.0542 5 369 48 0.1301 0.1010 0.1476 0.0537 6 319 37 0.1160 0.1010 0.0501 0.1512 7 352 29 0.0824 0.1010 0.1488 0.0525 8 375 30 0.0800 0.1010 0.1473 0.0540 9 393 36 0.0916 0.1010 0.1462 0.0551 10 260 26 0.1000 0.1010 0.1566 0.0447 11 319 37 0.1160 0.1010 0.1512 0.0501 12 368 36 0.0978 0.1010 0.1477 0.0536 13 301 20 0.0664 0.1010 0.1527 0.0486 14 315 26 0.0825 0.1010 0.1515 0.0498 15 359 24 0.0669 0.1010 0.1483 0.0530 16 300 22 0.0733 0.1010 0.1528 0.0485 17 357 48 0.1345 0.1010 0.1484 0.0529 18 359 31 0.0864 0.1010 0.1483 0.0530 19 356 35 0.0983 0.1010 0.1485 0.0528 20 275 26 0.0945 0.1010 0.1551 0.0462 21 376 38 0.1011 0.1010 0.1472 0.0541 22 338 31 0.0917 0.1010 0.1498 0.0515 23 319 37 0.1160 0.1010 0.0501 0.1512 24 382 47 0.1230 0.1010 0.1468 0.0545 25 344 33 0.0959 0.1010 0.1493 0.0520 26 368 41 0.1114 0.1010 0.1477 0.0536 27 319 37 0.1160 0.1010 0.0501 0.1512 28 357 37 0.1036 0.1010 0.1484 0.0529 29 325 35 0.1077 0.1010 0.1507 0.0506 30 326 31 0.0951 0.1010 0.1507 0.0506 31 386 37 0.0959 0.1010 0.1466 0.0547 32 319 37 0.1160 0.1010 0.0501 0.1512 33 356 37 0.1039 0.1010 0.1485 0.0528 34 387 44 0.1137 0.1010 0.1465 0.0548 35 387 48 0.1240 0.1010 0.1465 0.0548 36 341 32 0.0938 0.1010 0.1495 0.0151 37 318 29 0.0912 0.1010 0.1513 0.0500 38 384 46 0.1198 0.1010 0.1467 0.0546

Lanjutan Tabel 4.10.

39 368 38 0.1033 0.1010 0.1476 0.0536

40 369 44 0.1192 0.1010 0.1476 0.0537

Jumlah 13,788 xi = 1,393 ni = 4.0281 pi =

Cara perhitungannya adalah sebagi berikut:

1010 . 0 788 , 13 393 , 1 ) ( ) ( = = = =1 = =1 = = sampel xi g pi p p GP p GP GarisPusat g i g i 1519 . 0 310 ) 1007 . 0 1 ( 1007 . 0 3 1007 . 0 ) 1 ( 3 − = + − = + = ni p p p BPAp 0494 . 0 310 ) 1007 . 0 1 ( 1007 . 0 3 1007 . 0 ) 1 ( 3 − = − − = + = ni p p p BPBp Diamana :

pi = proporsi kesalahan setiap sampel pada setiap kali observasi xi = banyaknya kesalahan setiap sampel pada setiap kali observasi ni = banyaknya sampel yang diambil pada setiap kali observasi yang selalu bervariasi

g = banyaknya observasi

Bentuk Peta Kendali p untuk jenis defect Body Penyok pada proses assy spin on (seamer) adalah seperti pada Gambar 4.12, berikut ini:

) ) * ; + , ; , , ; ) ' - .

Gambar 4.12 p-chart Kriteria Defect Body Penyok

F. Peta Kendali p untuk Kriteria Defect Lipatan Seamer Benjol Tabel 4.11 Kendali p Untuk Kriteria Defect Lipatan Seamer Benjol

Observasi ke-

Jumlah Proporsi

Defect Garis Pusat

Bataa Kendali

Defect Seam Benjol Lipatan Atas Bawah

1 310 15 0.0484 0.0576 0.0967 0.0176 2 262 20 0.0763 0.0576 0.1002 0.0142 3 392 24 0.0612 0.0576 0.0923 0.0220 4 378 30 0.0794 0.0576 0.0930 0.0213 5 369 21 0.0569 0.0576 0.0934 0.0209 6 319 10 0.0313 0.0576 0.0962 0.0181 7 352 12 0.0341 0.0576 0.0943 0.0200 8 375 19 0.0507 0.0576 0.0931 0.0212 9 393 27 0.0687 0.0576 0.0923 0.0220 10 260 14 0.0538 0.0576 0.1004 0.0139 11 319 10 0.0313 0.0576 0.0962 0.0181 12 368 24 0.0652 0.0576 0.0935 0.0208 13 301 17 0.0565 0.0576 0.0973 0.0170 14 315 10 0.0317 0.0576 0.0964 0.0179 15 359 16 0.0446 0.0576 0.0939 0.0204 16 300 18 0.0600 0.0576 0.0974 0.0169 17 357 23 0.0644 0.0576 0.0940 0.0203 18 359 20 0.0557 0.0576 0.0939 0.0204 19 356 12 0.0337 0.0576 0.0941 0.0202 20 275 18 0.0655 0.0576 0.0992 0.0151

Lanjutan Tabel 4.11. 21 376 27 0.0718 0.0576 0.0931 0.0212 22 338 28 0.0828 0.0576 0.0950 0.0193 23 319 10 0.0313 0.0576 0.0962 0.0181 24 382 23 0.0602 0.0576 0.0928 0.0215 25 344 26 0.0756 0.0576 0.0947 0.0196 26 368 28 0.0761 0.0576 0.0935 0.0208 27 319 10 0.0313 0.0576 0.0962 0.0181 28 357 23 0.0644 0.0576 0.0940 0.0203 29 325 19 0.0585 0.0576 0.0958 0.0185 30 326 23 0.0706 0.0576 0.0957 0.0186 31 386 27 0.0699 0.0576 0.0926 0.0217 32 319 10 0.0313 0.0576 0.0962 0.0181 33 356 23 0.0646 0.0576 0.0941 0.0202 34 387 19 0.0491 0.0576 0.0926 0.0217 35 387 28 0.0724 0.0576 0.0926 0.0217 36 341 13 0.0381 0.0576 0.0949 0.0194 37 318 20 0.0629 0.0576 0.0962 0.0181 38 384 27 0.0703 0.0576 0.0927 0.0216 39 368 27 0.0734 0.0576 0.0935 0.0208 40 369 23 0.0623 0.0576 0.0934 0.0209 Jumlah 13,788 xi = ni = 794 2.2866 pi =

Cara perhitungannya adalah sebagi berikut:

0576 . 0 788 , 13 794 ) ( ) ( = = = =1 = =1 = = sampel xi g pi p p GP p GP GarisPusat g i g i 0967 . 0 310 ) 0572 . 0 1 ( 0572 . 0 3 0572 . 0 ) 1 ( 3 − = + − = + = ni p p p BPAp 0176 . 0 310 ) 0572 . 0 1 ( 0572 . 0 3 0572 . 0 ) 1 ( 3 − = − − = + = ni p p p BPBp Diamana :

pi = proporsi kesalahan setiap sampel pada setiap kali observasi xi = banyaknya kesalahan setiap sampel pada setiap kali observasi

ni = banyaknya sampel yang diambil pada setiap kali observasi yang selalu bervariasi

g = banyaknya observasi

Melalui perhitungan dengan menggunakan cara diatas maka akan diperoleh Peta Kendali p untuk jenis defect Lipatan Seamer Benjol pada proses seamer yaitu dapat dilihat seperti tampak pada Gambar 4.13, berikut ini:

) ' ) * ; + , ; , , ; ) ' 3 4 ) - /

Gambar 4.13 p-chart Jenis Defect Lipatan Seamer Benjol

Setelah dilakukan perhitungan batas kendali terhadap kelima masalah defect yang timbul pada proses seamer mulai dari rangking yang terkecil (defect terbabnyak) hingga pada rangking yang terbesar (defect terkecil), diketahui tidak terdapat penyebab penyimpangna secara khusus (Assignable cause dan special cause), akan tatepi disebabkan oleh adanya sebab umum dalam perusahaan (random cause dan chance cause). Hal ini sudah lazim terjadi pada proses assy spin on (seamer).

4.5.4. Cause and Effect Diagram/Diagram Sebab-Akibat (Fish Bone)

Untuk dapat megetahui factor-faktor penyebab kerusakan/defect produk pada proses seamer, selanjutnya digunakan Cause and Effect Diagram/Ishikawa untuk mencari sub-sub faktor yang dapat berpengaruh terhadap proses dan hasil proses.

A. Diagram Sebab-Akibat Body Benjol

- / - . 0 . (0 25% 2%) 5% 2% 0 5 1( 0 ( ( ( 6 / 5% 2% 0 2 // < " 3 / 02 / 7 % 7% 1 7 +7 / 2 / 02 / 5 // 5 5 2 / 2 / 5 ) 5 6 & 5 : ( 5 ( 5 5 ( / 2 2 3 5% 2% ( 5 2 ( ' 2 5 ( / 5 5 # 5 3 / 5 6 ' 5 ) 2 5% 2% 2

$ & &'% & - . - /

Gambar 4.14 Diagram Sebab-Akibat Body Benjol

Dari pengolahan data dengan menggunakan Diagram Sebab-Akibat pada defect Body Benjol dapat diketahui bahwa terdapat beberapa faktor utama yang mneyebabkan terjadinya defect dengan kriteria Body Benjol. Adapun faktor-faktor penyebab defect tersebut adalah:

1). Faktor Manusia (Personnel)

• Kesalahan yang dilakukan oleh operator didalam

• Kesalahan yang dilakukan oleh inspektor dalam melihat standard acuan

produk berupa drawing produk pada saat verifikasi awal set up.

• Kesalahan inspektor pada saat melakukan pengukuran terhadap dimensi

komponen filter yang akan di seamer.

• Kesalahan yang dilakukan oleh operator pada saat memberikan identitas

hasil produksi yang akan dilanjutkan pada proses seamer. 2). Faktor Mesin (Machines).

Pada proses seamer defect body benjol tidak ditemukan adanya sebab yang diakibatkan oleh kerja mesin.

3). Faktor Material

• Diameter kawat spring kebesaran. • Diameter spring kekecilan. • Spring ketinggian.

• Ujung spring menonjol/tajam. • Spring jatuh/roboh.

• Element assy miring.

4). Faktor Metode (Methods)

• Penempatan komponen tidak pada tempatnya. • Barang tanpa identitas.

• Tidak dilakukan verifikasi.

5). Faktor Pengukuran (Measurement)

• Masa kalibrasi alat ukur lewat (melampaui batas masa kalibrasi ulang). • Alat ukur yang digunakan rusak.

6). Faktor Lingkungan (Environment).

• Penempatan komponen set tercampur.

B. Diagram Sebab-Akibat Element Assy Miring

$ % 0 0 . 0 2 // 2 / ( ( 2 %( 5 0 // 5 5% 2% 0 2 / 5 5% 2% 0 2 / ) < 5 5 5 // 2 / 02 / ' / % % / 5 / 5 2 ( 5 " 3 %(3 5 // =% 2% 2 < # 5 5 5 ) # 5 6 <

$ & &'% & 0 % $

Gambar 4.15 Diagram Sebab-Akibat Element Assy Miring

Hasil pengolahan data dengan menggunakan Diagram Sebab-Akibat pada masalah/defect Element Assy Miring dipengaruhi oleh faktor-faktor utama yang meliputi:

1). Faktor Manusia/Karyawan (Personnel).

• Salah pengambilan komponen. • Salah pengukuran komponen.

• Salah menggunakan standard acuan produk. • Salah penggunaan spring.

2). Faktor Mesin (Machines).

Sedangkan pada mesin tidak ditemukan adanya faktor yang memungkinkan terjadinya defect dengan kategori element assy miring.

3). Faktor Material

• Komponen filter tercampur. • Body filter ketinggian. • Element assy kependekan. • Potongan kertas miring. • Spring miring.

• Dimensi spring ketinggian. • Diameter element kekecilan.

4). Faktor Metode (Methods).

Pada jenis defect dengan kategori element assy miring, dari hasil pengolahan data dengan menggunakan Diagram Sebab-Akibat tidak ditemukan adanya faktor penyebab yang mungkin disebabkan oleh faktor metode.

5). Faktor Pengukuran (Measurements)

• Alat ukur telah lewat masa kalibrasi. • Alat ukur rusak.

6). Faktor Lingkungan (Environment).

Dari segi faktor lingkungan kemungkinan penyebab terjadinya Element Assy Miring juga tidak ditemukan. Sehingga kemungkinan terjadinya Element Assy Miring hanya disebabkan oleh faktor manusia, material, dan pengukuran.

C. Diagram Sebab-Akibat Packing (B) Melejit

/ 1-2 $ 0 . ( 5 2 / 2 5 / 8 9 5% 2% = 2 5 4 5 5%2% 0 ) 5 / 8 9 = ( ( 2 =% 2% ) / 5) 0 2 / 02 / /17 , "1 # 5 5 % // 2 5 / 8 9 5% 2% 0 2 2 # 5 5 6 5 ) # 5 2 2 %( 5 // 2 / ) 2 5% 2% 5 / 2 2 2 5 / 8 9 / 2 ( ( 5 7 2 2 / 8 9 .( 2 (

$ & &'% & $ 1-2 /

Gambar 4.16 Diagram Sebab-Akibat Packing (B) Melejit

Faktor-faktor yang menyebabkan defect pada proses seamer terutama Packing (B) Melejit meliputi:

1). Faktor Manusia (Personnel).

• Kesalahan pada penggunaan acuan standard produk. • Salah ambil packing (B).

• Hasil pengukuran dimensi komponen salah. • Kesalahan pemakaian komponen.

• Pemasangan packing (B) tidak pas/tepat pada dudukannya.

2). Faktor Mesin (Machines).

• Komponen bergeser akibat putaran mesin.

3). Faktor Material

• Diameter packing (B) longgar. • Leher E/P A kekcilan.

• Spring miring/jatuh.

• Salah spring/spring tidak sesuai.

4). Faktor Metode (Methods).

• Salah penempatan komponen, sehingga menagakibatkan kesalahan

didalam pemakaian komponen. 5). Faktor Pengukuran (Measurements).

• Alat ukur telah melewati masa kalibrasi. • Alat ukur rusak.

6). Faktor Lingkungan (Enviroment).

• Identitas pada penempatan Pacing (B) tidak jelas. • Penerangan pada area penempatan packing (B) kurang.

• Penempatan komponen pengembalian sisa produksi salah sehingga

D. Diagram Sebab-Akibat Filter Penyok " & % ' ' %( ' ' % // 5 / / 2 % ( 5 // 7 = 7 ) <) ( 2 ) ( / ( 5 % ) %(3 5% % 1 ( 3 5 // %(3 5 2 )%(3 5% % / 5 2 3 ( 5 ) ( 7 5 5 ) ( 5 0 5% % 2 / 2 2 ( )%(3 : ( 5 5 5 < %(3 ) )

$ & &'% &

Gambar 4.17 Diagram Sebab-Akibat Filter Penyok

Dari hasil pengolahan data dengan menggunakan diagram sebab-akibat Filter Penyok disebabkan oleh beberapa faktor utama yang meliputi:

1). Faktor Manusia (Personnel).

• Kerja terburu-buru sehingga filter jatuh. • Opertaor tidak menggunakan sarung tangan.

2). Faktor Mesin (Machines).

• Dudukan roll seamer terdapat benda asing (scrap dan kotoran/partikel

padat). 3). Faktor Material

• Body filter kotor/ada bram yang menepel.

4). Faktor Metode (Methods).

• Tidak melakukan pengelapan pada body filter. • Sistem kontrol kebersihan mesin tidak dijalankan.

• Belum ditentukan batas maksimum penyusunan palet body kosong.

5). Faktor Pengukuran (Measuremenst)

Sedangkan faktor pengukuran, pada pengolahan data dengan menggunakan Diagram Sebab-Akibat, tidak ditemukan kemungkinan terjadinya defect.

6). Faktor Lingkungan (Environment).

• Body filter berbenturan ketika proses pemindahan dari pembuatan body

ke proses seamer.

E. Diagram Sebab-Akibat Lipatan Seamer Benjol

- / 4 ) 0 . 5= 2 // %= // ) 2 9 > % 8 ( 5 > % / ( 5 2 8 9 2 %7 % 16 ( / 4 9 8 :) /?/ )%(3) ( 5 2 3%59 %&: / 8 ) /? ( 5 ( ) 5% 0 % ( 5 5 ) 3 6 51 # 5 ( 2 ( / 5

$ & &'% & 4 ) - /

Hasil pengolahan data dengan menggunakan Digram Sebab-Akibat pada defect Body Benjol terhadap proses seamer dipengaruhi oleh faktor-faktor berikut ini:

1). Faktor Manusia (Personnel).

• Kesalahan penggunaan roll seamer. • Kesalahan penggunaan cak seamer.

2). Faktor Mesin (Machines).

• Roll miring.

• Roll seamer macet (tidak berputar).

3). Faktor Material

• Triming element cover cacat (sumbing, penyok). • Triming body cacat (subing, lebar tidak sama). • Hasil projection/welding tidak terpusat (centre).

4). Faktor Metode (Methods).

• Silicon tidak rata. • Tidak diberi silicon.

5). Faktor Pengukuran (Measurements).

• Alat ukur rusak/masa kalibrasinya lewat, yang mengakibatkan alat ukur

tidak dapat berfungsi secara benar dan tidak diketahui kerusakannya. 6). Faktor Lingkungan (Environment).

• Cak seamer tercampur dengan diameter lain didalam tempat

Setelah dilakukan pengolahan data dengan menggunakan Diagram Pareto, Peta Kendali Proses (p-chart) dan Diagram Sebab-Akibat, maka langkah selanjutnya adalah melakukan analisa dari hasil pengolahan data dengan ketiga QC tools tersebut yang akan di bahas pada bab selanjutnya.