BAB V

HASIL DAN ANALISA

5.1 Analisa tingkat DPMO & Sigma 5.1.1 Analisa Tingkat DPMO

Hasil perhitungan tingkat DPMO dan Sigma proses produksi DS29LE2 didapatkan dari data inspeksi bulan September 2011. Dari data tersebut didapatkan nilai DPMO rata-rata sebesar 6984.5 yang berarti dalam satu juta kesempatan yang ada akan terdapat6984.5 kegagalan proses. Range DPMO mulai dari 3592.0 sampai 13349.5 hal ini disebabkan karena adanya perbedaan jumlah poduksi setiap harinya. Sesuai dengan implementasi ISO 9001:2008 perlu dilakukan internal audit untuk mengidentifikasi dari penyebab kegagalan proses tersebut.

5.1.2 Analisa Tingkat Sigma

Hasil perhitngan tingkat sigma proses produksi DS29LE2 yang didapatkan dari data inspeksi bulan September 2011 didapatkan nilai rata-rata Sigma sebesar 3.96 adapun range dari tingkat sigma proses produksi DS29LE2 mulai dari 4.19 sampai 3.72 hal ini disebabkan karena adanya perbedaan jumlah poduksi setiap harinya. Sesuai dengan implementasi ISO 9001:2008 perlu dilakukan internal audit untuk mengidentifikasi tindakan perbaikan yang dapat meningkatkan nilai Sigma pada proses.

5.2 Analisa Kemampuan Proses

Berdasarkan perhitungan Cp dan Cpk dari data inspeksi bulan September 2011 didapatkan nilai Cp yang merupakan proses yang on target sebesar 1.469 maka dapat ditentukan bahwa proses masih baik atau capable bedasarkan kriteria sebagai berikut :

Cp > 1 proses masih baik (capable) Cp < 1 proses tidak baik (not capable) Cp = 1 proses = spesifikasi konsumen

Dan nilai Cpk merupakan proses yang bergeser dari target didapatkan nilai sebesar 1.418 sehingga proses dapat disebut baik. Hal ini berdasarkan criteria sebagai berikut :

Bila nilai Cpk proses kurang baik (not capable) Bila nilai Cpk > 1 proses disebut baik (capable)

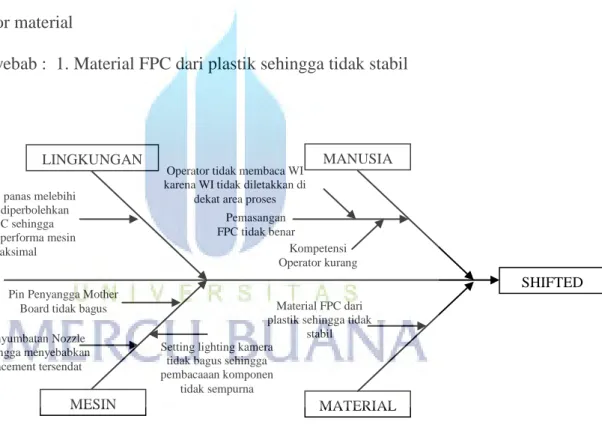

5.3 Analisa dengan Fishbone Diagram

Diagram fishbone atau sebab akibat dilakukan untuk mengetahui sumber masalah maupun sumber variasi yang berpengaruh pada CTQ kunci. Terdapat 4 faktor yang mempengaruhi performa proses produksi DS29LE2 khusunya untuk masalah shifted yang merupakan CTQ potensial, yaitu :

1. Faktor tenaga kerja

Penyebab : 1. Pemasangan FPC tidak benar. 2. Kompetensi operator kurang 3. Operator tidak membaca WI

2. Faktor lingkungan

Penyebab : 1. Ruang produksi panas sehingga mengakibatkan performa mesin tidak maksimal

3. Faktor Mesin

Penyebab : 1. Pin Penyangga Mother Board tidak bagus

2. Setting lighting kamera tidak bagus sehingga pembacaaan komponen tidak sempurna

3. Penyumbatan Nozzle 4. Faktor material

Penyebab : 1. Material FPC dari plastik sehingga tidak stabil

Gambar 5.1 Fishbone Diagram

SHIFTED LINGKUNGAN MANUSIA MATERIAL MESIN Pemasangan FPC tidak benar Material FPC dari plastik sehingga tidak

stabil Pin Penyangga Mother

Board tidak bagus Penyumbatan Nozzle sehingga menyebabkan

placement tersendat

Setting lighting kamera tidak bagus sehingga pembacaaan komponen

tidak sempurna Ruang produksi panas melebihi

standard yang diperbolehkan yaitu > 32o C sehingga

mengakibatkan performa mesin

tidak maksimal Kompetensi

Operator kurang Operator tidak membaca WI

karena WI tidak diletakkan di dekat area proses

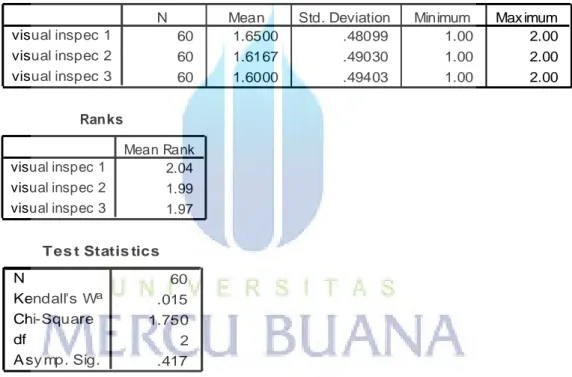

5.4 Measurement System Analysis (MSA) 5.4.1 Nilai Kendall

Nilai Kendall digunakan untuk mengukur derajat persetujuan dari keseluruhan appraiser. Kriteria uji tolak Ho atau tidak terdapat persetujuan diantara appraiser jika nilai chi square lebih besar dari chi square tabel atau nilai probabilitas (asym. Sig) rendah dibandingkan 0,05

Tabel 5.1 Konsordasi Koefisien Kendall

Des criptive Statistics

60 1.6500 .48099 1.00 2.00 60 1.6167 .49030 1.00 2.00 60 1.6000 .49403 1.00 2.00 visual inspec 1 visual inspec 2 visual inspec 3

N Mean Std. Deviation Minimum Max imum

Ranks 2.04 1.99 1.97 visual inspec 1 visual inspec 2 visual inspec 3 Mean Rank T es t Statis tics 60 .015 1.750 2 .417 N Kendall's Wa Chi-Square df A sy mp. Sig.

Kendall's Coef f ic ient of Concordanc e a.

Berdasarkan tabel di atas dapat diketahui bahwa nilai probabilitas (asymp. Sig) sebesar 0,417 > 0,05. Hal ini menunjukkan bahwa terdapat persetujuan yang tinggi antara ketiga appraiser.

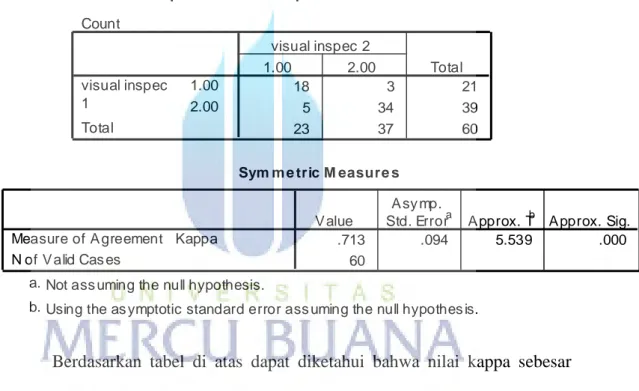

5.4.2 Nilai kappa

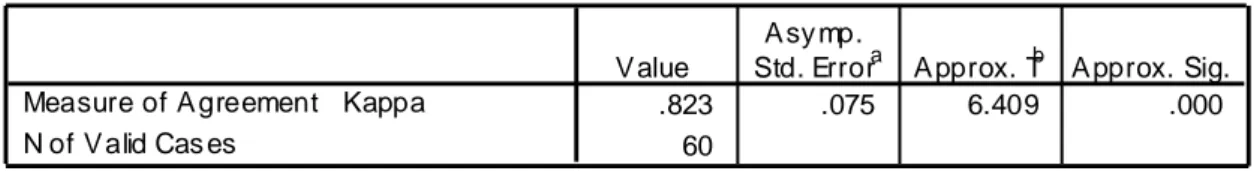

Nilai kappa menunjukkan derajat persetujuan diantara appraiser. Nilai kappa yang lebih besar dibandingkan dengan 0,75 menunjukkan tingkat persetujuan yang tinggi, sedangkan nilai kappa yang lebih rendah dibandingkan 0,4 menunjukkan rendahnya tingkat persetujuan diantara appraiser.

Tabel 5.3 Nilai Kappa

vis ual ins pec 1 * vis ual inspe c 2 Cros s tabulation

Count 18 3 21 5 34 39 23 37 60 1.00 2.00 visual inspec 1 Total 1.00 2.00 visual inspec 2 Total

Sym m e tric M easure s

.713 .094 5.539 .000 60 Kappa Measure of A greement N of V alid Cas es V alue A sy mp.

Std. Errora A pprox. Tb A pprox. Sig.

Not ass uming the null hypothesis. a.

Using the as ymptotic standard error ass uming the null hypothes is. b.

Berdasarkan tabel di atas dapat diketahui bahwa nilai kappa sebesar 0,713. Menunjukkan tingkat persetujuan yang moderat diantara visual inspec 1 dan visual inspec 2.

Tabel 5.4 Tingkat Persetujuan antara Visual Inspect 1 dan Visual Inspect 3

vis ual ins pec 1 * vis ual inspe c 3 Cros s tabulation

Count 20 1 21 4 35 39 24 36 60 1.00 2.00 visual inspec 1 Total 1.00 2.00 visual inspec 3 Total

Sym m e tric M easure s .823 .075 6.409 .000 60 Kappa Measure of A greement N of V alid Cas es V alue A sy mp.

Std. Errora A pprox. Tb A pprox. Sig.

Not ass uming the null hypothesis. a.

Using the as ymptotic standard error ass uming the null hypothes is. b.

Berdasarkan tabel di atas dapat diketahui bahwa nilai kappa sebesar 0,823. Menunjukkan tingkat persetujuan yang tinggi diantara visual inspec 1 dan visual inspec 3.

Tabel 5.5 Tingkat Persetujuan antara Visual Inspec 2 dan Visual Inspec 3

vis ual ins pec 2 * vis ual inspe c 3 Cros s tabulation

Count 22 1 23 2 35 37 24 36 60 1.00 2.00 visual inspec 2 Total 1.00 2.00 visual inspec 3 Total

Sym m e tric M easure s

.895 .059 6.938 .000 60 Kappa Measure of A greement N of V alid Cas es V alue A sy mp.

Std. Errora A pprox. Tb A pprox. Sig.

Not ass uming the null hypothesis. a.

Using the as ymptotic standard error ass uming the null hypothes is. b.

Berdasarkan tabel di atas dapat diketahui bahwa nilai kappa sebesar 0,895. Menunjukkan tingkat persetujuan yang tinggi diantara visual inspec 2 dan visual inspec 3.

5.5 Analisa Integrasi Six Sigma dengan ISO 9001:2008

5.5.1 Define

Pihak perusahaan telah menentukan kebutuhan spesifik tentang persyaratan pelanggan dalam hal ini sejalan dengan salah satu kesesuaian dari ISO 9001:2008 yaitu klausul 8.2.1 yaitu kepuasan pelanggan.

5.5.2 Measure

Pihak perusahaan telah melakukan pengukuran terhadap karakteristik kualitas (CTQ) kunci pada tingkat proses sehingga dapat melakukan pengukuran proses yang menjadi dasar improvement terkait dengan CTQ yang ada. Hal ini merupakan salah satu kinerja kesesuaian dari ISO 9001:2008 yang terdapat pada klausul 8.2.1 Kepuasan pelanggan, klausul 8.2.3 pengukuran dan pemantauan proses, dan klausul 8.2.4 pengukuran dan pemantauan produk.

5.5.3 Analiyze

Dari hasil analisis kemampuan proses dapat ditentukan tingkat kemampuan proses dalam memproduksi produk dalam hal ini khususnya produksi DS29LE2 setelah itu dapat diidentifikasi penyebab ketidaksesuaian menggunakan fishbone diagram sehingga dapat dilakukan perbaikan atas penyebab-penyebab masalah tersebut. Ini merupakan salah satu kesesuaian ISO 9001:2008 yang terdapat pada klausul 8.4 analisis data.

5.5.4 Improve and control

Pada perusahaan telah diadakan audit internal setiap 6 bulan sekali guna memperbaiki, meningkatkan dan mengontrol system maupun kapabilitas proses yang terdapat pada perusahaan. Dan pada proses improve perusahaan

telah mampu untuk menemukan akar permasalahn dan sumber-sumber penyebab ketidaksesuaian proses dalam bentuk fishbone diagram. Hal ini merupakan salah satu kesesuaian dengan ISO 9001:2008 Klausul 8.5.1 (Peningkatan Terus-menerus), Klausul 8.5.2 (Tindakan korektif), dan Klausul8.5.3 (Tindakan Preventif Pencegahan).

5.6 Penentuan Tindakan Perbaikan

Dari analisa diagram fishbone yang telah dilakukan maka dapat ditentukan tindakan-tindakan perbaikan atas penyebab ketidaksesuaian yang ada, yaitu: 1. Faktor tenaga kerja

Penyebab : 1. Pemasangan FPC tidak benar. 2. Kompetensi operator kurang

3. Operator tidak membaca WI (Work Instruction)

Saran perbaikan : Retraining operator tentang pemasangan FPC yang benar sesuai dengan WI yang sudah ada. Memasang WI pada area proses sehingga memudahkan operator dalam pembacaannya. Dan melakukan evaluasi berkala untuk memastikan konsistensi dari operator.

2. Faktor lingkungan

Penyebab : Ruang produksi panas sehingga mengakibatkan

performa mesin tidak maksimal.

Saran perbaikan : Melakukan perbaikan Air Conditioner untuk ruang produksi SMT Prod.2 dan melakukan perawatan berkala.

3. Faktor Mesin

Penyebab : 1. Pin Pnyangga Mother Board tidak bagus

2. Setting lighting kamera tidak bagus sehingga Pembacaaan komponen tidak sempurna

3. Penyumbatan Nozzle

Saran perbaikan : Melakukan cleaning nozzle, check fungsi kamera dan pin penyangga mother board secara optimal yaitu dengan membagi jadwal pelaksanaan shift 1&2. Untuk memastikan proses berjalan maka dibuatkan check sheet khusus untuk proses tersebut.

4. Faktor material

Penyebab : Material FPC dari plastik sehingga tidak stabil

Saran perbaikan : Karena material merupakan requirement pelanggan maka

tindakan yang dapat dilakukan adalah dengan

menambahkan banyak capton tape untuk menstabilkan FPC dan menuangkan perubahan kapton tape itu pada WI (Work Instruction)

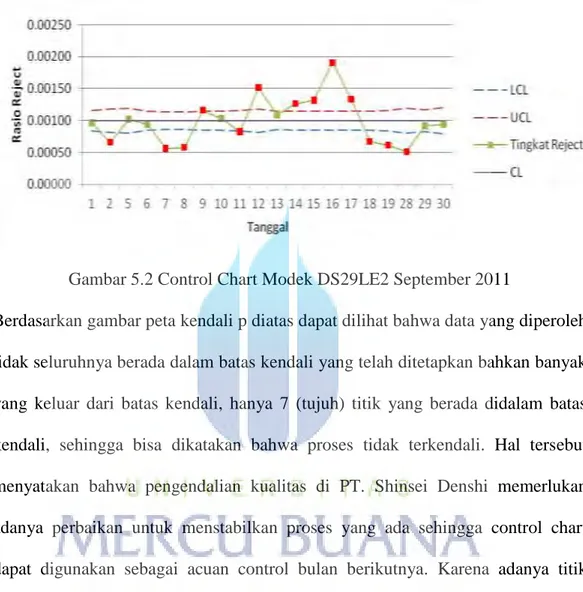

5.7 Grafik Pengendali Atribut

Dalam Six Sigma tahapan terakhir yang harus dilakukan adalah control, pengontrolan dapat dilakukan dengan salah satu cara yaitu menggunakan control chart. Karena penelitian ini menggunakan data atribut maka control chart yang digunakan adalah p-chart yaitu control chart yang berfungsi untuk mengetahui bagian (prosentasi) yang tidak sesuai persyaratan (nonconforming).

Berikut ini merupakan control chart dari produk DS29LE2 yang di produksi pada bulan September 2011 :

Gambar 5.2 Control Chart Modek DS29LE2 September 2011

Berdasarkan gambar peta kendali p diatas dapat dilihat bahwa data yang diperoleh tidak seluruhnya berada dalam batas kendali yang telah ditetapkan bahkan banyak yang keluar dari batas kendali, hanya 7 (tujuh) titik yang berada didalam batas kendali, sehingga bisa dikatakan bahwa proses tidak terkendali. Hal tersebut menyatakan bahwa pengendalian kualitas di PT. Shinsei Denshi memerlukan adanya perbaikan untuk menstabilkan proses yang ada sehingga control chart dapat digunakan sebagai acuan control bulan berikutnya. Karena adanya titik berfluktuasi sangat tinggi dan tidak beraturan yang menunjukkan bahwa proses produksi masih mengalami penyimpangan. Pada tanggal 2 terjadi penyimpangan berdasarkan history produksi dan maintenance disebabkan oleh adanya kerusakan nozzle pada mesin SMT 6, sedangkan mulai tanggal 7 sampai dengan 28 terjadi penyimpangan yang terus menerus disebabkan karena adanya material FPC dented yang berasal dari supplier lain dari customer. Adapun detail dari penyebab keluarnya titik dari batas kendali dapat dilihat pada lampiran.