BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Profil Perusahaan

Pabrik Gula Toelangan Sidoarjo didirikan pada tahun 1850 oleh pemerintah Belanda dengan nama NV. Maatschappij Tot Exploitatie de Suider Onder Namingan Kremboong en Toelangan. Setelah Indonesia merdeka maka pabrik tersebut diambil alih oleh Pemerintah Indonesia dengan SK Menteri Pertanian No 229/UM/57 pada tanggal 10 Desember 1957. Kepengurusan untuk perusahaan perkebunan dibagi menjadi tiga strata, yaitu :

1. Pusat Perkebunan Negara Baru uang badan hukumnya berada pada Badan Pemimpin Umum Perusahaan Perkebunan Negara Pusat (BPUPPN).

2. Perusahaan Perkebunan Negara Kesatuan Jatim yang dipimpin oleh Direksi.

3. Pabrik Gula Toelangan dipimpin oleh Administratur. Dengan PP I/63, diadakan pengelompokan untuk perusahaan perkebunan sejenis, sedangkan hirarki perkebunan tetap hanya namanya saja yang berubah menjadi :

1. Badan Pimpinan Umum Perusahaan Perkebunan Negara atau BPUPPN dan Jawa Timur merupakan salah satu cabang.

2. Badan Pimpinan Umum Pabrik Gula Negara (BPUPGN) Inspeksi IX di bawah Inspektur.

3. Perusahaan Pabrik Gula Negara (PGN), Pabrik Gula Toelangan merupakan badan hukum.

PP XIII/68 merumuskan bahwa strata yang ada selama ini dibubarkan. Selanjutnya dengan PP XIV/68 dibentuk lagi suatu kepengurusan sebagai berikut :

2. Perusahaan Negara Perkebunan XXII di bawah Direktur Utama merupakan badan hukum.

3. Perusahaan Negara Perkebunan XXII pada Pabrik Gula Toelangan dipimpin oleh Administratur.

Pada tahun 1974 dikeluarkan Lembaran Negara no 234/1974 sehingga hirarki kepengurusan PG menjadi :

1. Badan Khusus Urusan Perusahaan Negara Perkebunan di inspeksi wilayah.

2. Perusahaan Negara Perkebunan XXII berubah menjadi PTP XXI-XXII (Persero).

3. Perusahaan Negara Perkebunan XXII PG Toelangan berubah menjadi PG Toelangan PTP XX-XXII (Persero). Sejak tahun 1974, PG Toelangan merupakan salah satu unit dari PTP XXI-XXII yang berkedudukan di Surabaya yang membawahi 12 pabrik gula di Pulau Jawa dan dua rumah sakit.

Kemudian diberlakukan Peraturan Pemerintah RI No 15 tahun 1996 tentang peleburan perusahaan perseroan terhitung 11 Maret 1966, PT Perkebunan XX-XXII (Persero) berubah menjadi PT Perkebunan Nusantara X (Persero), gabungan dari PTP XXI-XXII, PTP XIX dan PTP XXVII. PT Perkebunan Nusantara X (Persero) membawahi 12 pabrik gula, tiga rumah sakit, dua pabrik tembakau dan satu pabrik karung. Salah satu dari dua belas pabrik gula di dalam PT Perkebunan Nusantara X adalah Pabrik Gula Toelangan.

4.2 Proses Produksi

Proses pembuatan gula pada pabrik gula Toelangan terbagi menjadi tujuh stasiun kerja antara lain stasiun persiapan, stasiun gilingan, stasiun pemurnian, stasiun penguapan, stasiun masakan, stasiun puteran dan stasiun penyelesaian. Sedangkan proses produksi yang terjadi pada tiap stasiun akan dijelaskan satu persatu.

Stasiun persiapan diadakan sebagai sarana penyediaan bahan baku baik bahan baku utama maupun bahan baku pembantu dengan tujuan untuk mempersiapkan tebu yang akan

digiling dan bahan baku pembantu yang akan dipakai pada proses pengolahan nira. Pada stasiun ini aktivitas yang dilakukan adalah menimbang tebu yang akan digiling serta menimbang bahan baku pembantu sehingga pada saat proses berjalan tidak akan kekurangan bahan baku.

Sedangkan pada stasiun gilingan terdapat dua tahap pengerjaan yaitu tahap pengerjaan pendahuluan dan tahap penggilingan. Pada tahap pendahuluan setelah tebu ditimbang kemudian tebu diiris, dipecah, dihancurkan dan dipotong-potong menjadi bagian yang lebih kecil dengan tujuan batang tebu yang mengandung gula akan pecah sehingga gula lebih mudah dikeluarkan. Kemudian tebu tersebut masuk pada tahap penggilingan. Tahap penggilingan berfungsi untuk merubah bentuk fisis tebu menjadi nira dan ampas dengan cara penekanan. Diharapkan dengan penggilingan ini, nira yang diperoleh sebanyak mungkin dan ampas yang dihasilkan bisa minimal.

Nira kotor yang dihasilkan dari proses penggilingan selanjutnya masuk pada stasiun pemurnian untuk dimurnikan sehingga didapatkan nira jernih dan pengotornya (blothong). Secara garis besar proses produksi yang dilakukan pada stasiun pemurnian adalah sebagai berikut. Nira mentah atau nira kotor dipanaskan terlebih dahulu dalam juice heater dengan tujuan untuk memudahkan proses penguapan. Selanjutnya nira tersebut masuk ke peti susu kapur, pre kontraktor dan defekator. Pada sub stasiun ini nira dicampur dengan susu kapur yang dihasilkan oleh sub stasiun instalasi susu kapur. Tujuan dari pemberian kapur ini adalah untuk mengendapkan kotoran yang terbawa oleh nira mentah serta untuk menetralkan pH nira. Selanjutnya nira yang sudah mengalami proses pencampuran dengan susu kapur masuk ke dalam sub stasiun peti sulfitasi denagn bantuan pompa. Pada

sub stasiun ini nira direaksikan dengan gas SO2. Gas SO2 murni

tersebut dihasilkan dari pembakaran belerang padat pada sub

stasiun tobong belerang. Tujuan dari pemberian gas SO2 ini

adalah untuk menetralkan kelebihan susu kapur dan untuk memutihkan kristal gula (memucatkan warna nira).

Setelah keluar dari peti sulfitasi maka nira yang sudah diputihkan masuk ke dalam bejana pengembang atau biasa disebut dengan flash tank. Dalam flash tank nira melalui proses penghilangan gas udara. Penghilangan gas ini bertujuan untuk membantu proses pengendapan. Setelah nira keluar dari flash tank, kemudian masuk ke dalam sub stasiun snow balling tank. Di sisni nira di beri bahan pembantu yaitu flokulan dengan tujuan untuk mengumpulkan kotoran serta mengeluarkan gas-gas yang tidak mengembun. Kemudian nira masuk ke dalam sub stasiun peti pengendap dan terjadi proses pengendapan yang kemudian diahsilkan nira jernih dan nira kotor. Nira jernih diproses selanjutnya pada stasiun penguapan sedangkan nira kotor oleh perusahaan diberikan kepada petani tebu dan digunakan sebagai pupuk.

Pada stasiun penguapan, nira jernih yang masih

encer dipanaskan sehingga didapatkan nira kental. Selain untuk mendapatkan nira kental, penguapan juga berfungsi untuk menghilangkan gas-gas yang tidak dapat terembunkan.

Selanjutnya nira kental masuk dalam stasiun masakan, dan dilakukan proses kristalisasi dengan suhu rendah. Tujuan pengkristalan tersebut adalah untuk mengubah sakarosa dalam bentuk larutan menjadi bentuk kristal. Dalam proses ini diusahakan kehilangan gula sekecil mungkin, hasil kristal gula dapat memenuhi syarat yang dikehendaki, waktu proses sependek mungkin dan biaya yang dibutuhkan serendah mungkin.

Nira yang sudah menjadi kristal gula selanjutnya masuk ke dalam stasiun puteran. Pada stasiun ini kristal gula mengalami tiga tahapan yaitu penghilangan larutan gula yang ada di sekitarnya, penghilangan sisa larutan yang tertinggal di permukaan kristal dan mengurangi ketebalan larutan atau kotoran yang tertinggal di permukaan kristal. Putaran yang digunakan pada stasiun ini ada dua jenis yaitu putaran High grade Fugal denagn kecepatan tinggi dan putaran Low Grade Fugal dengan putaran rendah.

Kristal gula yang telah terjadi selanjutnya tidak langsung disalurkan kepada konsumen melainkan dilakukan penyimpanan di gudang sehingga agar tahan disimpan. Sedangkan syarat-syarat penyimpanan antara lain :

- gula harus kering (kadar air maksimal 1%)

- warna putih dan bersih

- besar kristal harus rata (0.9-1.1 mm)

- jahitan karung harus rapi dan rapat

Dengan adanya syarat tersebut maka kristal gula harus melalui stasiun penyelesaian. Pada stasiun ini gula dikeringkan dengan menggunakan udara panas yang dihembuskan dengan suhu

±70oC. Sehingga dengan demikian kristal gula benar-benar kering

dan tahan disimpan.

Sedangkan gambar urutan proses produksi dapat dilihat pada lampiran A

4.3 Deskripsi fungsi komponen dari sub stasiun

Tiap sub stasiun dalam stasiun pemurnian mempunyai komponen dan fungsi yang berbeda-beda. Berikut ini adalah deskripsi fungsi dari tiap komponen tersebut.

Juice Heater

Juice Heater atau yang biasa disebut sebagai pemanasan pendahuluan mempunyai fungsi secara umum untuk memanaskan nira sehingga mempermudah jalannya penguapan pada stasiun penguapan. Beberapa komponen dan fungsi dari juice heater tersebut sebagai berikut :

1. Pemberat

Sebagai penahan tutup atas dan bawah pada waktu pembersihan

2. Pipa pengeluaran gas buang

Mengeluarkan gas-gas yang tidak terembunkan 3. Pipa keluar masuk nira

Sebagai jalannya nira masuk ke dalam pipa pemanas 4. Katup pengaman

Mengontrol tekanan yang masuk ke dalam ruang pemanas

5. Pipa pemasukan panas

Sebagai jalannya uap pemans masuk ke dalam ruang pemanas

6. Pipa pengimbang

Sebagai jalannya air pengimbang 7. Ruang pemanas

Sebagai tempat terjadinya pemanasan 8. Termometer

Sebagai penunjuk suhu nira dalam ruang pemanas 9. Manometer

Sebagai penunjuk tekanan uap panas Instalasi pembuat susu kapur

Sub stasiun ini berfungsi untuk membuat susu kapur yang bergunan\a untuk mengendapkan pengotor yang ada di dalam nira. Sedangkan komponen dari instalasi pembuat susu kapur adalah sebagai berikut :

1. Penampung kapur tohor

Sebagai penampung sementara kapur tohor yang akan dicairkan

2. Pemadam kapur

Tromol untuk tempat pemadaman dan pencampuran air dengan kapur

3. Motor penggerak I

Untuk menggerakkan tromol pemadam kapur 4. Saringan getar

Sebagai penyaring untuk memisahkan kerikil dan pasir dari susu kapur

5. Motor penggerak II

Sebagai penggerak saringan getar 6. Bak tunggu I

Sebagai penampung susu kapur yang keluar dari saringan getar

7. Pipa air dingin

Sebagai saluran air dingin untuk mengencerkan susu kapur

8. Pengaduk

Untuk mengaduk susu kapur agar pencampuran lebih homogen

9. Motor penggerak III

Sebagai penggerak pengaduk pada bak tunggu II 10. Bak tunggu II

Sebagai tempat untuk mengencerkan susu kapur 11. Pompa

Untuk memompa susu kapur dari bak tunggu menuju defekator

Peti susu kapur, pre kontraktor dan defekator

Sub stasiun ini merupakan aktivitas lanjut dari proses yang terjadi pada instalasi pembuat susu kapur. Peti susu kapur, pre kontraktor dan defekator berfungsi untuk membuat campuran susu kapur lebih homogen serta sebagai tempat untuk mencampur nira dengan susu kapur. Adapun fungsi dari tiap komponen pada sub stasiun ini antara lain :

1. Pipa pemasukan susu kapur

Sebagai tempat laluan pemasukan susu kapur dari pemadam kapur

2. Peti susu kapur

Sebagai tempat menampung susu kapur 3. Pipa pengembalian

Sebagai tempat laluan untuk mengembalikan susu kapur 4. Pengatur pengeluaran susu kapur

Sebagai pengatur volume susu kapur yang dibutuhkan di defekator

5. Pre kontraktor

Sebagai tempat bercampurnya nira dan susu kapur tanpa pengaduk

Sebagai tempat laluan pengeluaran susu kapur 7. Defekator I/II/III

Sebagai tempat bereaksinya nira dengan susu kapur 8. Motor

Sebagai penggerak pengaduk 9. Pengaduk

Untuk mempercepat reaksi susu kapur dengan nira Tobong belerang

Fungsi dari tobong belerang belerang secara umum adalah

sebagai penyedia gas SO2 yang digunakan untuk proses sulfitasi

nira mentah. Sedangkan fungsi dari tiap komponen antara lain : 1. Lemari kapur

Sebagai penampung kapur tohor 2. Kompresor

Mengatur tekanan udara agar konstan 3. Penampung udara kering

Membantu kompresor agar tekanan udara yang masuk ke dalam laci pembakaran konstan

4. Valve pengatur udara

Sebagai pengatur udara masuk laci pembakaran agar tetap konstan

5. Kaca penglihat

Untuk mengontrol proses pembakaran belerang 6. Pipa pemasukan uap

Sebagai saluran pemasukan uap panas 7. Pemasukan belerang

Sebagai tempat/lubang untuk memasukkan belerang yang akan dibaka

8. Pemasukan air dingin

Sebagai saluran masuk air pendingin 9. Laci pembakaran belerang

Sebagai tempat pembakaran belerang 10. Pipa gas SO2

11. Sublimator

Sebagai tempat terjadinya sublimasi 12. Pipa pemasukan air pendingin sublimator

Sebagai jalan masuk/keluarnya air pendingin Peti sulfitasi

Peti ini berfungsi untuk mereaksikan nira mentah terkapur

denagn gas SO2 hingga keasaman tertentu. Fungsi dari komponen

pada peti sulfitasi sebagai berikut : 1. Pipa pemasukan nira

Sebagai saluran pemasukan nira dari defekator 2. Sungkup

Untuk mendistribusikan gas SO2 3. Sekat parabolis

Untuk sirkulasi nira sehingga pencampuran nira lebih sempurna

4. Ruang sulfitasi

Sebagai tempat terjadinya reaksi pencampuran nira dengan gas SO2

5. Bak luapan

Sebagai penampung luapan nira sebelum keluar peti sulfitasi

6. Pipa pengeluaran

Untuk saluran pengeluaran nira tersulfitir untuk mengalami proses selanjutnya

7. Pipa tap nira

Untuk mengeluarkan sisa cairan Bejana pengembang (flash tank)

Bejana pengembang berfungsi untuk menghilangkan gas atau udara yang masih terdapat di dalam nira agar tidak mengganggu proses pengendapan. Berikut ini adalah komponen dari bejana pengembang dan fungsi dari masing-masing komponen tersebut.

1. Pipa pemasukan

2. Pipa pengeluaran

Saluran pengeluaran nira dari flash tank ke snow balling tank

3. Kisi-kisi

Untuk membuat aliran nira menyebar 4. Bak penampung

Untuk menampung nira yang masuk dan selanjutnya keluar lewat pipa pengeluaran nira

5. Pipa pengeluaran udara (cerobong)

Sebagai jalam keluarnya gas-gas atau udara yang keluar lewat pipa pengeluaran nira

Snow balling tank

Snow balling tank berfungsi untuk membuat campuran nira dan flokulan lebih homogen dan merubah struktur endapan yang sebelumnya memanjang dan halus menjadi bentuk bulat dan kasar sehingga densitas endapan lebih beasr dan dapat mempermudah proses pengendapan. Komponen yang membentuk alat ini adalah sebagai berikut :

1. Pipa pemasukan nira

Sebagai saluran nira masuk dari flash tank 2. Ruang sirkulasi

Tempat nira bersirkulasi 3. Sekat

Sebagai pembatas agar nira mudah bersirkulasi 4. Cerobong

Sebagai tempat pengeluaran udara dan gas-gas yang tidak dibutuhkan

5. Pipa pemasukan flokulan

Sebagai saluran pemasukan flokulan 6. Pipa pengeluaran nira

Peti pengendap

Alat ini berfungsi untuk mengendapkan kotoran dalam nira mentah sehingga menghasilkan nira jernih dan nira kotor. Komponen dari peti pengendap antara lain :

1. Bak pengendap

Sebagai tempat tempat terjadinya proses pengendapan 2. Talang nira masuk

Sebagai saluran nira dari snow balling tank menuju peti pengendap

3. Pelampung

Untuk memisahkan nira jernih dan nira kotor 4. Valve nira jernih

Untuk menurunkan nira jernih dari peti pengendap menuju talang nira jernih

5. Talang nira jernih

Sebagai saluran nira jernih dari peti pengendap menuju stasiun penguapan

6. Valve nira kotor

Untuk menurunkan nira kotor dari peti pengendap menuju saluran pembuangan nira kotor

7. Talang nira kotor

Sebagai saluran pembuangan nira kotor 8. Engsel

Sebagai pengatur naik turunnya pelampung Pompa centrifugal

Alat ini berfungsi untuk memompakan cairan dengan viskositas rendah. Komponen dari pompa ini antara lain :

1. Pipa pemasukan

Sebagai saluran pemasukan cairan ke dalam pompa 2. Pipa pengeluaran

Sebagai saluran pengeluaran cairan dari pompa 3. Rumah pompa

Sebagai tempat berputarnya kipas 4. Impeller

Sebagai pengangkut cairan 5. As pompa

Poros pemutar impeller yang dihubungkan dengan motor 6. Motor listrik

Untuk menggerakkan as pompa dan penghasil putaran centrifugal

Pompa plugner

Alat ini berfungsi untuk memompakan cairan dengan viskositass tinggi. Sedangkan fungsi dari tiap komponen penyusun pompa ini adalah :

1. Roda penggerak

Untuk menggerakkan maju mundur torak 2. Torak

Sebagai penghubung roda penggerak dengan plugner 3. Klep hisap

Untuk mengatur cairan yang dihisap agar tidak kembali lagi

4. Plugner

Sebagai penghisap dan penekan cairan 5. Klep penekan

Untuk mengatur cairan yang sudah ditekan agar tidak kembali

6. Pipa pemasukan

Sebagai saluran pemasukan cairan yang akan dipompa 7. Pipa pengeluaran

Sebagai saluran pengeluaran cairan yang dipompa 8. Ketel angin

Untuk mengatur tekanan cairan supaya tetap 4.4 Risk Assessment

Risk assessment dilakukan untuk mengidentifikasi dan

menganalisa terhadap risiko terjadinya bencana secara menyeluruh untuk mengukur tingkat risiko bencana yang dapat terjadi. Risk assessment dibagi menjadi empat tahap Hazard

Identification dengan menggunakan FMEA dan RCA, Frequency Assessment, Consequence Assessment, Risk Evaluation.

4.4.1 Failure ModeEffect and Analysis (FMEA)

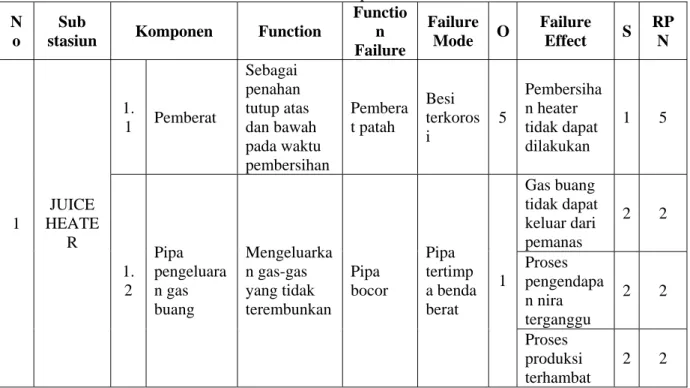

FMEA digunakan dengan tujuan untuk mengetahui hazards yang mengakibatkan terjadinya bencana pada pabrik gula Toelangan. Tabel FMEA ini disusun berdasarkan wawancara dengan bagian instalasi dan bagian pengolahan. Berikut ini adalah rekap FMEA, dan lanjutan rekap tersebut dapat dilihat pada lampiran C. Dalam FMEA ini disebutkan nilai RPN yang didapatkan dari perkalian severity dengan occurance.

Tabel 4.1 Rekap FMEA N

o

Sub

stasiun Komponen Function

Functio n Failure Failure Mode O Failure Effect S RP N 1. 1 Pemberat Sebagai penahan tutup atas dan bawah pada waktu pembersihan Pembera t patah Besi terkoros i 5 Pembersiha n heater tidak dapat dilakukan 1 5 Gas buang tidak dapat keluar dari pemanas 2 2 Proses pengendapa n nira terganggu 2 2 1 JUICE HEATE R 1. 2 Pipa pengeluara n gas buang Mengeluarka n gas-gas yang tidak terembunkan Pipa bocor Pipa tertimp a benda berat 1 Proses produksi terhambat 2 2

1

4.4.2 Root Cause Analysis (RCA)

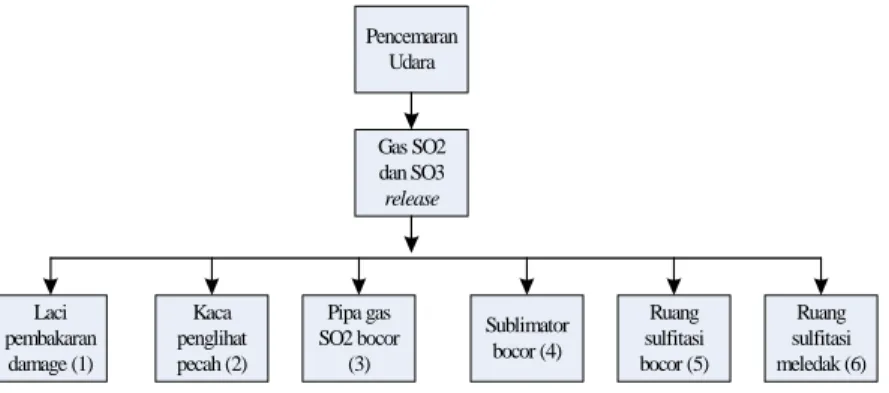

Berdasarkan FMEA didapatkan tiga kejadian dengan nilai RPN tertinggi maka langkah selanjutnya adalah membuat RCA atau akar penyebab dari kejadian tersebut. RCA didapatkan dengan cara melakukan wawancara dengan pihak yang terkait dengan penelitian yaitu bagian instalasi serta melihat secara langsung mesin-mesin yang ada pada stasiun pemurnian. Tujuan dari pembuatan RCA ini adalah untuk mengetahui akar penyebab dari timbulnya resiko terjadinya pencemaran udara, kebakaran dan uap panas release. Berikut ini adalah RCA dari Pencemaran udara. Direct cause dari pencemaran udara adalah gas SO2 dan SO3 release. Sedangkan terpaparnya gas tersebut dikarenakan enam faktor yaitu laci pembakaran damage, Kaca penglihat pecah, pipa gas SO2 bocor, Sublimator bocor, Ruang sulfitasi bocor dan ruang sulfitasi meledak.

Pencemaran Udara Gas SO2 dan SO3 release Laci pembakaran damage (1) Kaca penglihat pecah (2) Pipa gas SO2 bocor (3) Sublimator bocor (4) Ruang sulfitasi bocor (5) Ruang sulfitasi meledak (6)

Gambar 4.1 RCA Pencemaran Udara

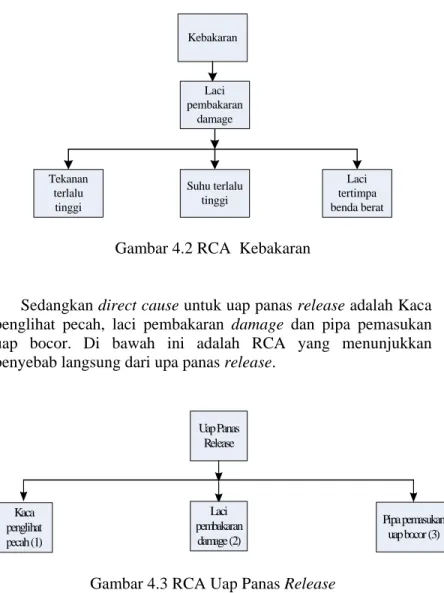

Penyebab terjadinya kebakaran adalah dikarenakan laci pembakaran damage. Berikut ini adalah RCA dari kebakaran.

Kebakaran Laci pembakaran damage Tekanan terlalu tinggi Suhu terlalu tinggi Laci tertimpa benda berat

Gambar 4.2 RCA Kebakaran

Sedangkan direct cause untuk uap panas release adalah Kaca

penglihat pecah, laci pembakaran damage dan pipa pemasukan uap bocor. Di bawah ini adalah RCA yang menunjukkan penyebab langsung dari upa panas release.

Uap Panas Release Laci pembakaran damage (2) Kaca penglihat pecah (1) Pipa pemasukan uap bocor (3)

Gambar 4.3 RCA Uap Panas Release

Gambar RCA secara keseluruhan terdapat pada lampiran E, dari gambar tersebut dapat terlihat akar penyebab dari resiko tersebut di atas.

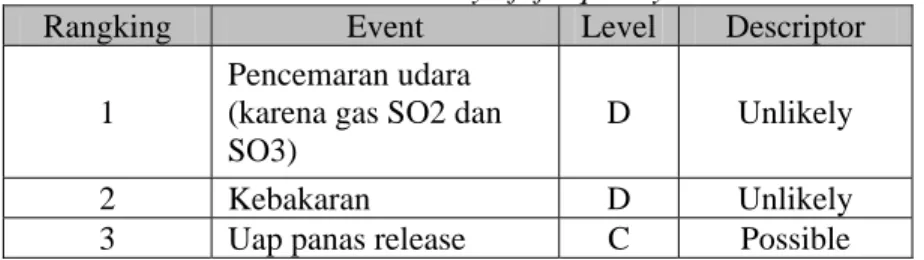

4.4.3 Frequency Assessment

Frekuensi atau tingkat kemungkinan terjadinya masing-masing kejadian tersebut akan ditunjukkan pada tabel berikut ini :

Tabel 4.2 Severity of frequency

Rangking Event Level Descriptor

1

Pencemaran udara (karena gas SO2 dan SO3)

D Unlikely

2 Kebakaran D Unlikely

3 Uap panas release C Possible

4.4.4 Consequence Assessment

Setelah didapatkan frekuensi munculnya tiap kejadian, maka langkah selanjutnya adalah menentukan konsekuensi atau dampak dari tiap kejadian jika terjadi.

Tabel 4.3 Severity of consequence

Rangking Event Level Descriptor

1

Pencemaran udara (karena gas SO2 dan SO3)

5 Catastrophic

2 Kebakaran 4 Major

3 Uap panas release 3 Moderate

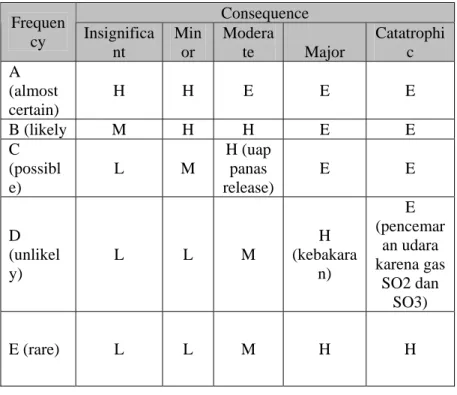

4.4.5 Risk Matrix

Berdasarkan frequency dan consequence assessment, maka di

buat risk matrix yang menggabungkan keduanya seperti yang tampak pada tabel di bawah ini :

Tabel 4.4 Risk Matrix Consequence Frequen cy Insignifica nt Min or Modera te Major Catatrophi c A (almost certain) H H E E E B (likely M H H E E C (possibl e) L M H (uap panas release) E E D (unlikel y) L L M H (kebakara n) E (pencemar an udara karena gas SO2 dan SO3) E (rare) L L M H H 4.5 Readiness Assessment

Pada Readiness Assessment disebarkan suatu checklist

yang diberi nama CAR Checklist. Checklist ini diberikan kepada tiap kepala bagian yang berhubungan dengan penelitian yang dilakukan.

Kategori jawaban dari setiap pertanyan yang ada dalam CAR check list adalah sebagai berikut:

1. Not Capable : Tidak ada kemajuan yang telah dicapai

2. Marginally Capable : Beberapa kemajuan telah dicapai, tetapi dibutuhkan usaha yang sangat besar untuk mencapai kapabilitas/kemampuan secara total

3. Generally Capable : Kapabilitas dasar telah dicapai dan dikembangkan tetapi masih memerlukan usaha untuk mencapai mencapai kapabilitas secara total

4. Very Capable : Kapabilitas yang dicapai sudah berada

pada tingkat tinggi dan hanya membutuhkan sedikit usaha untuk mencapai kapabilitas secara total

5. Fully Capable : Kapabilitas total telah dicapai dan hanya

memerlukan perawatan/pemeliharaan

N/A - Not Aplicable : Tidak diaplikasikan pada pekerjaan

Prosentase sistem manajemen secara keseluruhan

Dari hasil pengisian checklist maka sistem manajemen PG Toelangan secara keseluruhan dapat dilihat pada gambar diagram lingkaran di bawah ini.

PROSENTASE CAR CHECKLIST

0% 7% 41% 36% 16% 1 2 3 4 5

Gambar 4.4 Prosentase Keseluruhan

Berdasarkan gambar tersebut sistem manajemen penanggulangan bencana pada PG Toelangan berada pada kategori generally capable.