Laporan Teknologi Pengolahan Komodit Perkebunan Hulu Pengolahan Lateks

oleh:

Faranita Lutfia Normasari 131710101029

Jurusan Teknologi Hasil Pertanian Fakultas Teknologi Pertanian

Universitas Jember 2014

BAB 1. PENDAHULUAN

1.1 Latar Belakanag

Lateks berasal dari sadapan pohon karet dengan cara melukai atau menggores pembuluh kayu. Banyak orang yang bersepsi bahwa lateks itu karet. Lateks merupakan suatu sistem koloid dimana terdapat partikel karet yang dilapisi oleh protein dan fosfolipid yang terdispersi di dalam serum. Lateks terdiri dari 25-45% hidrokarbon karet selebihnya merupakan bahan-bahan bukan karet. Komposisi karet bervariasi tergantung dari jenis klon, umur tanaman, iklim, sistem deres, dan kondisi tanah (Southron, 1968). Karet merupakan bahan polimer yang elastis dan sangat berguna dalam menghasilkan berbagai macam produk seperti kasur karet, bahan-bahan otomotif, bahan-bahan rumah tangga dan sebagainya. Sebelum produk ini dapat dihasilkan, karet mentah yang digunakan perlu diproses mengikuti prosedur tertentu agar karet mempunyai bentuk fisik dan sifat-sifat yang diperlukan dalam menghasilkan produk yang diinginkan (Spilane, 1989). Selain itu, lateks adalah getah kental, seringkali mirip susu, yang dihasilkan banyak tumbuhan dan membeku ketika terkena udara bebas. Selain tumbuhan, beberapa hifa jamur juga diketahui menghasilkan cairan kental mirip lateks. Pada tumbuhan, lateks diproduksi oleh sel-sel yang membentuk suatu pembuluh tersendiri, disebut pembuluh lateks (Anonima, 2014). Karet adalah polimer hidrokarbon yang terkandung pada lateks beberapa jenis tumbuhan (Anonimb, 2013).

Berdasarkan perbedaan kedua bahan tersebut dapat diketahui bahwa, berbeda pula penggunaanya dan proses pengolahannya. Lateks ini apabila berasal dari perkebunan rakyat akan diolah menjadi BOKAR (Bahan Olahan Karet Rakyat) yang nantinya dapat dimanfaatkan dalam bahan baku pembuatan barang jadi seperti sarung tangan (medis, bedah, industri), balon, dan dot bayi. Akan tetapi, dikarenakn sistem pengolahannya yang masih sederhana, maka hasilnya pun kurang baik. Selain itu, pembuatan lateks pekat yang berasal dari lateks kebun merupakan salah satu alternatif yang dapat dilakukan untuk menambah tingkat

penghasilan petani. Karena dapat dijual kepada pihak industri yang kemudian akan dijadikan bahan baku barang jadi.

Oleh karena itu, dilakukan praktikum ini untuk mengetahui bagaimana cara perhitungan KKK lateks yang baik dan standar yang baik untuk KKK dari lateks segar. Selain itu, juga untuk mengetahui cara pengenceran lateks yang baik dalam pembuatan karet sheet dan crepe. Serta mengetahui jenis pendadih atau pembeku dan teknik yang baik untuk menggumpalkan (pengolahan lateks) karet dalam lateks, sehingga daopat membantu meningkatkan cara pengolahan yang baik pada lateks yang dihasilkan oleh masyarakat dengan cara yang sederhana.

1.2 Tujuan 1.2.1 Umum

Tujuan umum dari praktikum ini adalah diharapkan praktikan setelah mempelajari secara teoritis dan praktek laboratorium, diharapkan dapat memahami proses pengolahan lateks, faktor-faktor proses, pengendalian proses serta mutu yang dihasilkan.

1.2.2 Khusus

Adapun tujuan khusus dari praktikum lateks antara lain;

1. Dapat menjelaskan pengaruh kualitas bahan dasar terhadap kualitas karet yang dihasilkan,

2. Dapat menjelaskan beberapa macam proses pengolahan karet alam, yaitu karet sheet, crepe, lateks dan crumb rubber, dan

3. Dapat menjelaskan cara-cara pengawasan mutu pada karet sheet, crepe, lateks pekat, dan crumb rubber.

BAB 2. TINJAUAN PUSTAKA

2.1 Definisi dan Klasifikasi Tanaman Karet

Tanaman karet (Hevea brasiliensis) merupakan tanaman perkebunan yang bernilai ekonomis tinggi. Tanaman tahunan ini dapat disadap getah karetnya pertama kali pada umur tahun ke-5. Dari getah tanaman karet (lateks) tersebut bisa diolah menjadi lembaran karet (sheet), bongkahan (kotak), atau karet remah (crumb rubber) yang merupakan bahan baku industri karet. Kayu tanaman karet, bila kebun karetnya hendak diremajakan, juga dapat digunakan untuk bahan bangunan, misalnya untuk membuat rumah, furniture dan lain-lain (Purwanta dkk, 2008). Berikut ini adalah klasifikasi botani tanaman karet menurut Cahyono (2010):

Kingdom/Philum : Plantae (tumbuh-tumbuhan) Divisi : Spermatophyta (tumbuhan berbiji) Sub divisi : Angiospermae (biji berada dalam buah) Kelas : Dycotyledonae (biji berkepin dua)

Ordo : Euphorbiales

Famili : Euphorbiales

Genus : Hevea

Spesies : Hevea bransiliensis

Menurut Nazaruddin dan Farry (1992), faktor-faktor yang sangat berpengaruh terhadap produktivitas karet adalah letak daerah terhadap lintang yang mencakup luasan antara 15oLU sampai 10oLS, besarnya curah hujan yaitu antara 2000-2500 mm setahun, suhu harian rata-rata yang berkisar antar 25-30oC, ketinggian tempat dari permukaan laut yang biasanya dapat tumbuh baik pada ketinggian 1-600 m dari permukaan laut dan ontensitas sinar matahari selama 5-7 jam sehari.

2.2 Lateks Segar dan Pekat

Lateks adalah suatu istilah yang dipakai untuk menyebut getah yang dikeluarkan oleh pohon karet. Lateks terdapat pada bagian kulit, daun dan integument biji karet. Lateks diperoleh dari tanaman Hevea brasiliensis, diolah

dan diperdagangkan sebagai bahan industri dalam bentukkaret sheet, crepe, lateks pekat dan karet remah (Crumb rubber). Lateks merupakan suatu larutan koloid dengan partikel karet dan bukan karet yang tersupensi di dalam suatu media yang banyak menganding bermacam-macam zat. Bagian-bagian yang terkandung tersebut tidak larut sempurna, melainkan terpencar secara atau merata di dalam air. Partikel-partikel koloidal ini sedemikian kecil dan halusnya sehingga dapat menembus saringan (Tim Penulis PS, 1999).

Latek kebun (lateks segar) adalah getah yang baru disadap dengan kandungan karet kering (kkk) sekitar 30%. Lateks kebun ini umumnya sangat encer, jadi perlu dipekatkan lebih dahulu hingga kadar karet kering (kkk) sekitar 60%. Lateks yang telah mengalami kepekatan disebut dengan latek pekat. Berbagai persyaratan lateks pekat, antara lain:

1. Dapat disaring dengan saringan 40 mesh,

2. Tidak terdapat kotoran atau benda-benda lain seperti daun atau kayu, 3. Tidak bercampur dengan bubur lateks, air atau serum lateks,

4. Berwarna putih dan berbau karet segar, dan

5. Mempunyai kadar karet kering berkisar antara 60-62%.

Lateks pekat umumnya bersifat tidak stabil atau cepat mengalami penggumpalan. Lateks dikatakan stabil apabila sistem koloidnya stabil yaitu tidak terjadi flokulasi atau penggumpalan selama penyimpanan. Kestabilan lateks yaitu tidak terjadinya penggumpalan pada kondisi yang diinginkan (Abi, 2008). Adapun faktor-faktor yang mempengaruhi kestabilan lateks antara lain:

1. Adanya kecenderungan setiap partikel karet berinteraksi dengan fase air (serum), dan

2. Adanya interaksi antara partikel-partikel itu sendiri.

Di samping kedua faktor di atas, ada tiga faktor lain yang dapat menyebabkan sistem koloid partikel-partikel karet tetap stabil (Ompusunggu, 1989), yaitu:

1. Adanya muatan listrik pada permukaan partikel karet sehingga terjadi gaya tolak menolak antara dua atau lebih partikel karet tersebut,

2. Adanya interaksi antara molekul air dengan partikel karet yang menghalangi terjadi penggabungan partikel-partikel karet tersebut, dan

3. Energi bebas antara permukaan yang rendah.

Lateks merupakan suatu koloid dengan partikel karet dan bukan karet yang tersuspensi di dalam suatu media yang banyak mengandung bermacam – macam zat. Warna lateks adalah putih susu sampai kuning (Djumarti, 2013). Karet mempunyai sifat kenyal (elastic), sifat kenyal tersebut berhubungan dengan viskositas atau plastisitas karet. Lateks sendiri membeku pada suhu 32ºF karena terjadi koagulasi.

2.3 Manfaat dan Aplikasi Lateks

Menurut Abednego (1979) lateks atau karet alam banyak digunakan dalam industri-industri barang, antara lain:

1. Bahan mesin-mesin penggerak,

2. Ban kendaraan (dari sepeda, motor, mobil, traktor, hingga pesawat terbang), sepatu karet, sabuk penggerak mesin besardan mesin kecil, pipa karet, kabel, isolator, dan bahan-bahan pembungkus logam,

3. Bahan baku perlengkapan seperti sekat atau tahanan alat-alat penghubung dan penahan getaran, misalnya shock absorbers,

4. Bahan tahanan dudukan mesin,

5. Pembuatan lapisan karet pada pintu, kaca pintu, kaca mobil, dan pada alat-alat lain membuat pintu terpasang kuat dan tahan getaran serta tidak tembus air,

6. Pembuatan jembatan sebagai penahan getaran,

7. Sambungan pipa minyak, pipa air, pipa udara, dan macam-macam oil seals banyak juga yang menggunakan bahan baku karet, walaupun kini ada yang menggunakan bahan plastic,

8. Alat-alat rumah tangga dan kantor seperti kursi, lem perekat barang, selang air, kasur busa, serta peralatan tulis menulis seperti karet penghapus menggunakan jasa karet sebagai bahan pembuat,

9. Beberapa alat olahraga seperti bermacam-macam bola maupun peralatan permainan, serta

10. Peralatan dan kendaraan perang banyak yang bagian-bagiannya di buat dari karet, misalnya pesawat tempur, tank, panser berlapis baja, truk-truk besar, dan jeep.

2.4 Komponen-Komponen yang Mempengaruhi Sifat Lateks

Terdapat beberapa komponen bukan karet didalam lateks sangat mempengaruhi sifat lateks, ada yang berpengaruh buruk dan ada yang berpengaruh baik pada lateks. Berikut ini adalah komponen-komponen tersebut menurut Zahara (2005), antara lain:

1. Protein

Kandungan protein yang terdapat dalam lateks segar berkisar antara 1,0-1,5% (b/v) dan sekitar 20% dari protein tersebut teradsorbsi pada partikel karet, dan sebagian larut dalam serum. Protein yang teradsorbsi pada permukaan partikel karet berfungsi sebagai lapisan pelindung, dimana protein akan memberikan muatan negatif yang mengelilingi partikel karet sehingga mencegah terjadinya interaksi antara sesama partikel karet, dengan demikian sistem koloid lateks akan tetap stabil. Namun dengan adanya mikroorganisme maka protein tersebut akan terurai sehingga lapisan pelindung partikel karet akan rusak dan terjadilah interaksi antara partikel karet membentuk flokulasi atau gumpalan.

2. Karbohidrat

Karbohidrat yang terdapat dalam lateks adalah sukrosa, glukosa, galaktosa danfruktosa. Ini merupakan sumber energi dan media yang baik bagi pertumbuhanmikroorganisme, sebagai akibatnya akan terbentuk asam lemak. Asam lemak inimenurunkan kemantapan mekanik dan pH lateks. Jika pH berada pada titik isoeletrik maka lateks menggumpal. Untuk menghindarkan aktivitas mikroba biasanya ditambahkan bahan pengawet seperti amonia, natrium sulfit dan formaldehid.

3. Ion-ion Logam

Ion-ion logan seperti Ca2+ dan Mg2+ yang terdapat di dalam lateks dapat menetralkan muatan negatif dari partikel dan menyebabkan terganggunya kemantapan lateks serta rusaknya kestabilan sistem koloid lateks. Pecahnya

partikel koloid lateks akan menyebabkan terbentuknya flokulasi dan lateks menggumpal. Oleh karena itu kandungan ion logam dari lateks sebaiknya rendah karena selain dapat mengganggu kemantapan, juga mengganggu kestabilan sistem koloid lateks tersebut.

2.5 Proses Penggumpalan Pada Lateks

Proses penggumpalan (koagulasi) lateks terjadi karena penetralan muatan partikel karet, sehingga daya interaksi karet dengan pelindungnya menjadi hilang. Partikel karet yang sudah bebas akan bergabung sesamanya membentuk gumpalan. Penggumpalan karet di dalam lateks kebun dapat dilakukan dengan penambahan asam dengan menurunkan pH sehingga tercapai titik isolektriknya yaitu pH dimana muatan positif protein seimbang dengan muatan negatif sehingga elektrokinetik potensial sama dengan nol (Ompusunggu, 1989).

Penggumpalan dapat juga terjadi dengan cara dehidrasi yaitu dengan menambahkan alkohol yang bersifat menarik air. Penggumpalan dapat juga dilakukan dengan penambahan larutan elektrolit bermuatan positif yang dapat menetralkan muatan negatif dari sistem koloid seperti kalsium dan magnesium (Roberts, 1988).

Bahan-bahan penggumpal lateks yang sering digunakan adalah asam asetat (CH3COOH) dan asam formiat (HCOOH) atau yang biasa disebut sebagai asam semut. Pada waktu penggumpalan lateks, harus diperhatikan hal-hal berikut:

1. Jumlah asam yang harus sesuai dengan yang dianjurkan yaitu 20 ml CH3COOH 2,5 % atau 20 ml HCOOH 2% tiap 1 liter lateks, dan

2. Pengadukan harus hati-hati dan sempurna karena dapat menyebabkan gelembung udara, ketebalan dan kekerasan koagulum yang tidak merata. (Roberts, 1988).

2.6 SNI Lateks

Tabel 2.1. Syarat Mutu Lateks SNI 06-2047-2002 No Parameter Satuan

Persyaratan Lateks

kebun Sit Slab Lump

1 Karet Kering (KK) (min) Mutu I Mutu II % % 28 20 - - - - - - 2 Ketebalan (T) Mutu I Mutu II Mutu III Mutu IV mm mm mm mm - - - - 3 5 10 - <50 51-100 101-150 >150 50 100 150 >150 3. Kebersihan (B) - Tidak terdapat kotoran Tidak terdapat kotoran Tidak terdapat kotoran Tidak terdapat kotoran 4. Jenis Koagulan Asam semut dan bahan lain yang tidak merusak mutu karet * Asam semut dan bahan lain

yang tidak merusak mutu karet *) serta penggumpalan alam Asam semut dan bahan lain yang tidak merusak mutu karet*) serta penggumpala n alami KETERANGAN min = minimal*)

Bahan yang tidak merusak mutu karet yang direkomendasikan oleh lembaga penelitian yang kredibel

BAB 3. METODOLOGI PRAKTIKUM

3.1 Alat dan Bahan 3.1.1 Alat 1. Neraca analitik 2. Gelas ukur 3. Penggilingan laboratorium 4. Beaker glass 5. Saringan 6. Pengaduk spatula 7. Hot plate 8. Kempa hedrolik 9. Pipet volume 3.1.2 Bahan 1. Lateks segar 2. Asam format 1% 3. Asam asetat 1% 4. Ammonia 5. Air 6. Tissue 7. Label

3.2 Skema Kerja

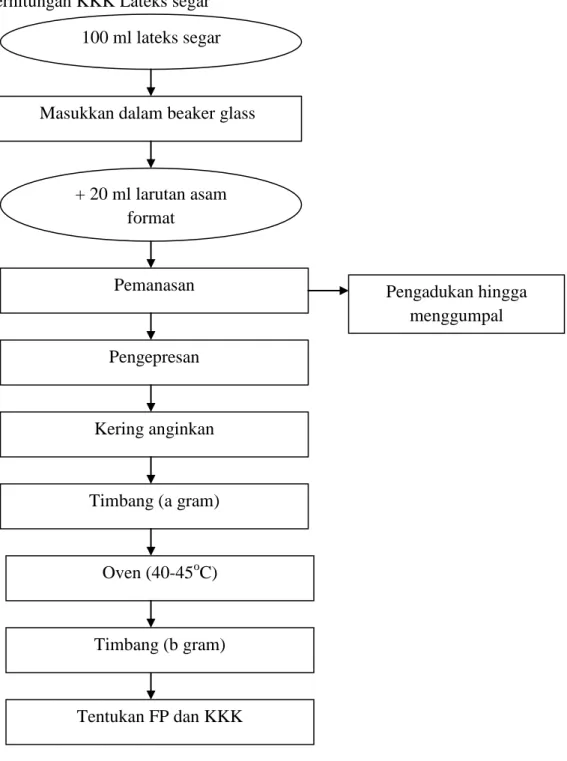

3.2.1 Perhitungan KKK Lateks segar

Gambar 1. Skema kerja penentuan KKK lateks segar Tentukan FP dan KKK

100 ml lateks segar

Masukkan dalam beaker glass

+ 20 ml larutan asam format

Pemanasan Pengadukan hingga

menggumpal Pengepresan Kering anginkan Timbang (a gram) Oven (40-45oC) Timbang (b gram)

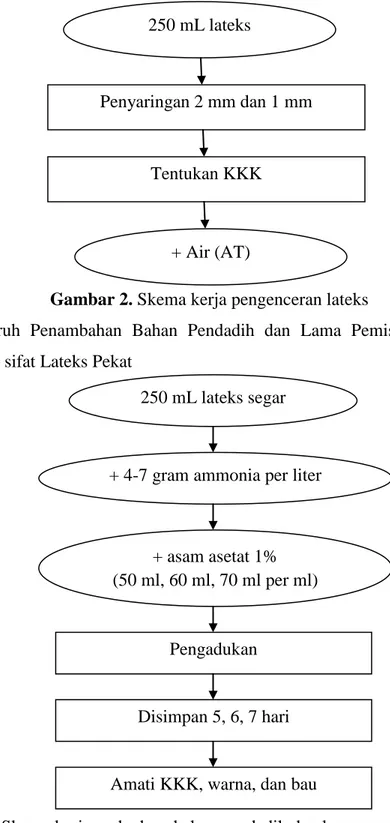

3.2.2 Pengenceran Lateks pada Pembuatan Karet Sheet dan Crepe

Gambar 2. Skema kerja pengenceran lateks

3.2.3 Pengaruh Penambahan Bahan Pendadih dan Lama Pemisahan Terhadap Sifat – sifat Lateks Pekat

Gambar 3. Skema kerja perbedaan bahan pendadih dan lama pemisahan terhadap sifat lateks 250 mL lateks Penyaringan 2 mm dan 1 mm Tentukan KKK + Air (AT) 250 mL lateks segar

+ 4-7 gram ammonia per liter

+ asam asetat 1% (50 ml, 60 ml, 70 ml per ml)

(

Pengadukan

Disimpan 5, 6, 7 hari

BAB 4. HASIL PENGAMATAN DAN PERHITUNGAN

4.1 Hasil Pengamatan

4.1.1 Perhitungan Kadar Karet Kering (KKK) Lateks Segar dan Pengenceran Lateks Pada Pembuatan Karet Sheet dan Crepe

Lateks Kering

Ulangan Berat lateks sebelum pengovenan (a gram)

Berat lateks setelah pengovenan (b gram)

U1 23,24 g 20,60 g

U2 24,68 g 21,56 g

U3 27,70 g 24,26 g

4.1.2 Pengaruh Penambahan Bahan Pendadih dan Lama Pemisahan Terhadap Sifat-Sifat Lateks Pekat

Asam

Asetat Penyimpanan Warna Aroma

Berat Sebelum dioven (a gram) Berat Setelah dioven (b gram) 60 ml 5 Hari + +++ - - 6 Hari ++ +++ - - 7 Hari ++ +++ - - 70 ml 5 Hari +++ +++ 59,33 53,14 6 Hari ++++ +++ 55,57 54,80 7 Hari +++++ +++++ 54,63 54,33 Keterangan:

Aroma : semakin (+), semakin menyengat

Warna : semakin (+), semakin banyak bercak kuning 4.2 Hasil Perhitungan

4.2.1 Perhitungan KKK Lateks Segar dan Pengenceran Lateks pada Pembuatan Karet Sheet Lateks Kering Ulangan FP (%) KKK (%) Rata-Rata U1 11,33 20,60 22,47 U2 8,58 22,56 U3 12,418 24,26

4.2.2 Pengenceran Lateks pada Pembuatan Karet Sheet dan Crepe Jenis Karet AT (ml)

Karet Crepe 12,35

4.2.3 Pengaruh Penambahan Bahan Pendadih dan Lama Pemisahan Terhadap Sifat-Sifat Lateks Pekat

Asam Asetat Penyimpanan FP (%) KKK (%) 70 ml 5 Hari 10,433 53,1401 6 Hari 5,2231 54,8 7 Hari 5,3787 51,72

BAB 5. PEMBAHASAN

5.1 Skema Kerja dan Fungsi Perlakuan 5.1.1 Perhitungan KKK Lateks Segar

Pada perhitungan nilai KKK lateks segar diambil 100 ml lateks segar yang kemudian dimasukkan dalam beaker glass sebagai tempat penggumpalan. Latek segar tersebut kemudian ditambahkan 20 ml asam format untuk menggumpalkan lateks. Lateks yang telah ditambahkan asam format dipanaskan sambil diaduk hingga menggumpal. Fungsi dari pemanasan ini untuk membantu mempercepat proses penggumpalan, karena protein yang menjadi selubung lateks akan terdenaturasi karena pemanasan. Pemanasan juga dilakukan secara bertahap dari shu rendah ke suhu tinggi, agar asam yang ada pada lateks tidak menguap selama pemanasan. Setelah lateks menggumpal dilakukan pengepresan untuk mengeluarkan sisa air dan asam format, serta memperlebar luas permukaan sehingga pengeringan akan optimal. Karena air akan lebih cepat menguap dan efisien. Kemudian dikering anginkan untuk menguapkan air yang ada pada permukaan lateks. Kemudian ditimbang dan diberi tanda “a”. Dilakukan pengovena pda lateks tersebut pada suhu 40-45ºC untuk menguapkan air yang belum menguap dengan teknik sebelumnya dan setelah itu ditimbang sebagai “b”. Setelah diketahui kedua data tersebut dapat dilakukan perhitungan FP dan KKK lateks.

5.1.2 Pengenceran Lateks pada Pembuatan Karet Sheet dan Crepe

Pada praktikum ini menggunakan 250 ml lateks yang kemudian dialkukan penyaringan pada saringan 2 mm dan 1 mm untuk menyaring lateks yang telah menggumpal pada lateks segar maupun kotoran lain yang terdapat pada lateks segar. Selanjutnya dilakukan penentuan KKK lateks kebun yang didapatkan dari perhitungan acara 1 dan KE merupakan KKK lateks yang dikehendaki. Setelah dilakukan perhitungan, didapatkanlah jumlah air (AT) yang perlu ditambahkan untuk pengenceran lateks.

5.1.3 Pengaruh Penambahan Bahan Pendadih dan Lama Pemisahan Terhadap Sifat-Sifat Lateks Pekat

Pada acara pengaruh penambahan bahan pendadih atau penggumpal dan lama pemisahan terhadap sifat-sifat lateks segar diawali dengan pengambilan lateks segar sebanyak 250 ml. Kemudian ditambahkan ammonia sebanyak 4-7 gram/L sebagai zat antikoagulan untuk mencgah terjadinya penggumpalan. Selain itu, juga untuk memantapkan lateks karena amoniak sangat efektif dan relatif lebih murah dibandingkan dengan antikoagulan lainnya dalam memantapkan lateks. Lateks kemudian ditambahkan asam asetat 1% sebanyak 50 ml pada beaker glass pertama, 60 ml pada beaker glass kedua, dan 70 ml pada beaker glass ketiga. Kemudian dilakuakan pengadukan, sehingga asam asetat tercampur merata dengan lateks (homogen), sehingga penggumpalan akan maksimal dan merata di seluruh area dan dibiarkan selama 5,6 dan 7 hari. Fungsi dari perbedaan waktu ini dilakukan untuk mengetahui waktu optimal dari penambahan zat koagulan. Selanjutnya diamati kadar karet kering (KKK), warna, dan aroma untuk mengetahui perubahan yang terjadi pada masing-masing bahan sehingga dapat diketahui perlakuan yang menghasilkan kualitas karet yang paling baik.

5.2 Analisis Data

5.2.1 Perhitungan KKK Lateks Segar

Berdasarkan hasil perhitungan yang telah didapat, didapatkan nilai KKK lateks segar adalah 22,47%. Hal ini telah sesuai dengan SNI 06-2047-2002 yang didalamnya menetapkan nilai KKK dari lateks segar (kebun) adalah 20-28%. Selain itu, semakin tinggi nilai KKK kebun maka akan semakin baik mutu dari lateks segar tersebut. Nilai KKK yang berkisar antara 20-28% ini membantu dalam pengenceran lateks segar apabila telah dikirim ke industri. Karena biasanya pada industri pengolahan lateks dengan KKK 20-28% akan diturunkan menjadi ± 15%. Pengenceran ini berfungsi untuk semakin meningkatka kemantapan dari lateks segar, sehingga produk yang dihasilkan juga akan baik.

Berdasarkan hasil perhitungan yang telah didapatkan, diketahui nilai AT dari karet sheet adalah 49,8 ml dan nilai AT karet crepe sebesar 12,35 ml, sedangkan nilai KKK (KK) adalah 22,47%. Pada pembuatan karet sheet KKKp (KE) yang dibutuhkan adalah 15% dan pada pembuatan karet crepe KKKp (KE) yang dibutuhkan adalah 20%. Oleh karena itu, nilai AT pada karet sheet lebih besar karena KKKp yang dibutuhkan lebih kecil, dikarenakan perubahan dari KKK ke KKKp yang berselisih jauh begitu juga sebaliknya pada karet crepe yang hanya berubah dari 22,47% menjadi 20%. Berdasarkan teori diketahui bahwa jumlah air (AT) yang digunakan dalam pengenceran lateks dilakukan berdasarkan nilai KKK yang didapatkan, semakin besar nilai KKK maka air yang digunakan akan semakin banyak. Karena apabila nilai KKK terlalu besar akan mengakibatkan bekuan latek menjadi keras, pekerjaan penggilingan bekuan latek menjadi sulit, sheet akan menjadi tebal, dan proses pengeringan akan menjadi lama.

5.2.3 Pengaruh Penambahan Bahan Pendadih dan Lama Pemisahan Terhadap Sifat-Sifat Lateks Pekat

Berdasarkan hasil pengamatan yang diperoleh pada penambahan asam astetat 1% 60 ml dan perlakuan ketiga dengan penambahan asam asetat 1% 70 ml diperoleh hasil pengamatan warna lateks selama 5, 6, dan 7 hari yaitu, semakin hari semakin (+) atau semakin banyak bercak kuning. Hal tersebut sesuai dengan teori yang menjelaskan bahwa semakin lama waktu penyimpanan, maka warna yang dihasilkan akan semakin kuning. Karena asam asetat yang berfungsi sebagai penstabil/koagulan memisahkan serum dan butir karet, sehingga butir karet yang mengandung protein terpisah dari serumnya dan menyebabkan warna kuning. Butir karet akan terpisah terkumpul di bagian atas cairan dan serumnya di bagian bawah. Lamannya waktu penyimpanan juga mempengaruhi terpisahya butir karet dengan serum, sehingga warna kuning yang dihasilkan pada lateks semakin banyak.

Berdasarkan hasil pengamatan yang diperoleh pada perlakuan kedua dengan penambahan asam astetat 1% 60 ml diperoleh hasil pengamatan aroma lateks selama 5, 6, dan 7 hari diperoleh aroma lateks stabil (+++). Pada pengamatan

aroma seharusnya semakin lama semakin berbau menyengat karena menggunakan asam asetat yang tidak ada antimikroba. Karena akan menyebabkan terjadinya aktivitas mikroba yang mengurai protein yang tersisa pada lateks. Namun, dari data yang didapatkan pada aroma tetap tidak terjadi perubahan dengan bertambahnya waktu. Hal ini dapat terjadi karena kurang pekanya praktikan dalam membedakan bau lateks dari hari 5, 6, dan 7 sehingga aromanya cenderung stabil, tetapi tidak jauh berbeda dari standar yang ditentukan atau juga dapat dimungkinkan karena teknik penyimpanan yang baik dan mencegah terjadinya aktivitas mikroba.

Pada perhitungan pengaruh penambahan bahan pendadih dan lama pemisahan terhadap mutu lateks pekat didapatkan nilai FP dan KKK. Untuk nilai FP dari perlakuan A dan B tidak didapat hasil dikarenakan lateks yang diolah tidak menggumpal sehingga tidak dapat diketahui berat sebelum pengovenan dan berat sesudah pengovenan. Nilai FP yang dihasilkan dari perhitungan hanya pada perlakuan C dengan penambahan asam asetat 1% 70 ml yaitu pada hari ke 5, 6 dan 7 berturut-turut 10,43%; 5,2231 % dan 5,3787 %. Faktor pengeringan dipengaruhi oleh berat lateks sebelum pengovenan dan berat lateks setelah pengovenan.

Berdasarkan hasil perhitungan KKK lateks segar didapat hasil KKK pada ulangan 1 sebesar 20,60 %, ulangan 2 sebesar 22,56 %, dan ulangan 3 sebesar 24,26 %. Kemudian setelah dilakukan pengenceran berdasarkan waktu penyimpanan didapatkan data nilai KKK terbesar adalah pada hari ke 6 dengan nilai 54,8% dan termasuk ke dalam lateks pekat. Lateks pekat memiliki kandungan Kadar Karet Kering (KKK) sebesar 55%. Pada penyimpanan hari ke-7 KKK lateks pekat yang dihasilkan dengan jumlah asetat yang lebih rendah (ke-70 ml) dan adanya pengaruh penambahan ammonia sebagai zat penstabil sehingga terjadi penurunan KKK. Penurunan dikarenakan masih terjadi gerak brown yang dapat memperlambat terjadinya pemisahan antara partikel dengan serum, sehingga kadar karet yang dicapai di bagian atas tidak maksimum.

BAB 6. PENUTUP

6.1 Kesimpulan

Berdasarkan hasil pengamatan dan hasil perhitungan praktikum lateks dapat disimpulkan bahwa:

1. KKK lateks segar yang baik adalah sesuai dengan SNI 06-2047-2002, yaitu 20-28%.

2. Semakin kecil KKKp (KE) yang dibutuhkan, maka akan semakin besar AT yang diperlukan.

3. Semakin hari nilai KKK, warna, dan aroma lateks berdasarkan penyimpanannya akan semakin tinggi untuk KKK, semakin kuning untuk warna, dan beraroma semakin tidak sedap untuk aroma (karena tidak ada senyawa antimikroba).

6.2 Saran

Pada saat pengamatan lebih baik diserahkan pada praktikan tertentu, sehingga data yang ada tidak terpencar.

DAFTAR PUSTAKA

Abednego, J. G. 1979. Dasar-Dasar Teknologi Karet. Bogor: Balai Penelitian Perkebunan Bogor.

Anonima. 2014. Lateks. http://id.wikipedia.org/wiki/Lateks (diakses 18 Desember 2014).

Anonimb. 2013. Karet. http://id.wikipedia.org/wiki/Karet (diakses 18 Desember 2014)

Cahyono. 2010. Karet. Medan: Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Sumatera Utara.

Djumarti. 2013. Diktat Kuliah Teknologi Pengolahan Tembakau, Gula, dan

Lateks. Jember: FTP UJ.

Ompusunggu, M dan Darussamin, A. 1989. Pengolahan Umum Lateks. Balai Penelitian Perkebunan Sungei Putih

Tim Penulis PS. 1999. KARET: Strategi Pemasaran Tahun 2000, Budidaya dan

Pengolahan. Jakarta: Penebar Swadaya.

Zahara. 2005. Pengaruh Campuran Pengawet (Amonia-Asam Borat) terhadap

Nilai Plastisitas Awal (Po) dan Plastisitas Retensi Indeks (PRI) Karet dengan Penggumpal Asam Asetat. Skripsi Jurusan Kimia FMIPA USU

LAMPIRAN

1. Lampiran Perhitungan Perhitungan KKK Lateks Segar

Ulangan 1 a gram = 23,24 gram b gram = 20,60 gram Fp = ( ) ( ) ( ) x 100% = ( ) = 0,1133 x 100 % = 11,33 %

KKK = Berat basah-(faktor pengering x berat basah) = 23,24 – (0,1133 x 23,24) % = 23,24 – 2,633 = 20,60 % Ulangan 2 a gram = 24,68 gram b gram = 21,56 gram Fp = ( ) ( ) ( ) x 100% = ( ) = 0,085899 x 100 % = 8,58 %

KKK = Berat basah-(faktor pengering x berat basah) = 24,68 – (0,0858 x 24,68) % = 24,68 – 2,1175 = 22,56 % Ulangan 3 a gram = 27,70 gram b gram = 24,26 gram

Fp = ( ) ( ) ( ) x 100% = ( )

= 0,12418 x 100 % = 12,418 %

KKK = Berat basah-(faktor pengering x berat basah) = 27,70 – (0,12418 x 27,70) %

= 27.70 – 3,4397 = 24,26 %

Rata-rata KKK = = 22,47 %

Pengenceran Lateks Pada Pembuatan Karet Sheet

AT = Karet Sheet AT = x 100 ml = 49,8 ml Karet Crepe AT = x 100 ml = 12,35 ml

Pengaruh penambahan bahan pendadih dan lama pemisahan terhadap sifat-sifat lateks pekat

a. 5 Hari (70 ml) a gram = 59,33 gram b gram = 53,14 gram

= ( ) = 0,10433 x 100 % = 10,433 %

KKK = Berat basah-(faktor pengering x berat basah) = 59,33 – (0,10433 x 59,33) % = 59,33 – 6,1899 = 53,1401 % b. 6 Hari (70 ml) a gram = 57,82 gram b gram = 54,80 gram

Fp = erat basah (a) berat kering (b)berat basah (a) x 100% = ( )

= 0,052231 x 100 % = 5,2231 %

KKK = Berat basah-(faktor pengering x berat basah) = 57,82 – (0,052231 x 57,82) % = 57,82 – 3,0199 = 54,8 % c. 7 Hari (70 ml) a gram = 54,66 gram b gram = 51,72 gram

Fp = erat basah (a) berat kering (b)berat basah (a) x 100% = ( )

= 0,0538 x 100 % = 5,3787 %

KKK = Berat basah-(faktor pengering x berat basah) = 54,66 – (0,0538 x 54,66) %

= 54,66 – 2,9407 = 51,72 %