i

ANALISA KEAUSAN GROUSER, LINK PITCH DAN

BUSHING PADA SISTEM UNDERCARRIAGE

EXCAVATOR DENGAN METODE FMEA

SKRIPSI

Diajukan Sebagai Salah Satu Persyaratan Guna Memperoleh Gelar Sarjana Teknik (S.T)

Disusun oleh :

ANGKILA KRISHNA ELLBANA NIM: 165214136

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

WEAR ANALYSIS OF GROUSER, LINK PITCH AND

BUSHING ON UNDERCARRIAGE EXCAVATOR

SYSTEM USING FMEA METHOD

FINAL PROJECT

As partial fulfilment of the requirement

To obtain the Sarjana Teknik degree in Mechanical Engineering

Arranged by :

ANGKILA KRISHNA ELLBANA Student Number: 165214136

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY SANATA DHARMA UNIVERSITY

YOGYAKARTA

vii

ABSTRAK

Peranan unit excavator sebagai unit penunjang produksi di lingkungan industri erat kaitannya pada sistem undercarriage beserta komponen pembentuknya yang sangat berpengaruh terhadap kinerja dari excavator itu sendiri. Apabila terdapat salah satu komponen pada sistem undercarriage yang rusak, maka produktivitas dari sebuah excavator akan menurun, maka dari itu perlu dilakukan perawatan terhadap sistem undercarriage secara preventif.

Berdasarkan penelitian di lapangan terdapat beberapa permasalahan yang terdapat pada sistem undercarriage yang meliputi keausan pada komponen grouser dan track link (pitch dan bushing). Maka dari itu diperlukan perawatan yang lebih terjadwal. Metode yang digunakan untuk menganalisa keausan pada komponen grouser, track link (pitch dan bushing) adalah menggunakan metode FMEA.

Hasil dari penelitian ini berupa prosentase tingkat keausan, dan prediksi usia pakai komponen undercarriage. Didapat tingkat keausan grouser sebesar 68% dengan sisa usia pakai 1408 jam, link pitch 59 % dengan sisa usia pakai 1066 jam, dan bushing 53,5% dengan sisa usia pakai 863 jam. Dari metode FMEA juga didapat upaya pencegahan berupa perawatan berkala yang terjadwal dan dilakukan setiap 500, 1000, hingga 2000 jam. Melalui perawatan tersebut maka nilai RPN akan turun dan harapannya komponen akan jadi lebih awet.

viii

ABSTRACT

The role of excavator units as production support units in industrial environments is closely related to the undercarriage system and its forming components which have a profound effect on the performance of the excavator itself. If there is one component in the undercarriage system that is damaged, then the productivity of the excavator will decrease, therefore preventive maintenance of the undercarriage system isnecessary.

Based on research in the field, there are several problems in the undercarriage system which include wear on grouser components and track links (pitch and bushing). Therefore a more scheduled maintenance is needed. The method used to analyze wear on grouser components, track links (pitch & bushing) is to using the FMEA method.

The results of this research are level of wear in the form of percent, and predicting the life span of the undercarriage component. Obtained the grouser wear rate is 68% with remaining life span 1408 hours, link pitch 59% with remaining life span 1066 hours, and bushing 53,5% with remaining life span 863 hours. From FMEA method, prevention effort are obtained in the form of scheduled periodic maintenance and done every 500, 1000 to 2000 hours. Through the treatment, the RPN number will be decrease and the hope is components life will be durable.

ix

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN BAHASA INGGRIS ... ii

LEMBAR PENGESAHAN ... iii

LEMBAR PENGESAHAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

LEMBAR PERSETUJUAN PUBLIKASI KARYA ILMIAH ... vi

ABSTRAK ... vii ABSTRACT ... viii BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 3 1.3Tujuan Penelitian ... 3 1.4 Batasan Masalah ... 3 1.4 Manfaat penelitian ... 4

BAB II LANDASAN TEORI ... 5

2.1 Dasar Teori ... 5

2.1.1 Pengertian Undercarriage ... 5

2.1.2 Undercarriage Tipe Rigid ... 5

2.1.3. Komponen Undercarriage Tipe Rigid ... 6

2.1.4 Jenis Keausan Pada Track Shoe, Link Pitch, dan Bushing ... 13

2.1.5 Jenis Jenis Maintenance ... 16

2.1.5 Dasar Teori Perhitungan Keausan Pada Komponen Undercarriage ... 17

2.2 Failure Mode and Effect Analysis ... 18

2.3 Penelitian Terdahulu ... 19

BAB III METODOLOGI PENELITIAN... 22

3.1 Objek Penelitian ... 22

3.2 Alur Penelitian... 22

3.3 Variabel Penelitian ... 23

3.4 Alat Bantu Penelitian ... 23

3.5 Langkah Penelitian ... 23

x

3.7 Pengolahan Data ... 24

3.8 Penyimpulan ... 24

BAB IV DATA DAN PEMBAHASAN ... 26

4.1 Pengukuran Grouser Height ... 26

4.1.1 Presentase Keausan Grouser Height ... 27

4.1.2 Perhitungan Usia Pakai Grouser Dengan Hour Left Chart ... 28

4.1.3 Perhitungan Usia Pakai Grouser Menggunakan Persamaan ... 29

4.2 Pengukuran Keausan Link Pitch ... 30

4.2.1 Presentase Keausan Link Pitch ... 31

4.2.2 Perhitungan Usia Pakai Link Pitch Dengan Hour Left Chart ... 32

4.2.3 Perhitungan Usia Pakai Link Pitch Menggunakan Persamaan ... 33

4.3 Pengukuran Keausan Bushing ... 34

4.3.1 Presentase Keausan Bushing... 35

4.3.2 Perhitungan Usia Pakai Bushing Dengan Hour Left Chart ... 35

4.3.3 Perhitungan Usia Bushing Menggunakan Persamaan... 37

4.4 Analisis Failure Mode and Effect Analysis (FMEA) ... 38

4.5 Pembahasan ... 40

BAB V KESIMPULAN DAN SARAN... 47

5.1 Kesimpulan ... 47

5.2 Saran ... 47

xi

DAFTAR GAMBAR

Gambar 1.1 Diagram Cost Maintenance ... 2

Gambar 2.1 Undercarriage Excavator Hyundai RObex PC200 LC ... 5

Gambar 2.2. Sistem Undercarriage Tipe Rigid ... 6

Gambar 2.3. Track Frame Tipe rigid ... 7

Gambar 2.4 Track Roller Sigle dan Double Flange ... 8

Gambar 2.5 Carrier Roller ... 8

Gambar 2.6 Struktur Idler ... 9

Gambar 2.7 Track Link Assy ... 10

Gambar 2.8 Track Link Part ... 10

Gambar 2.9 Tread of Track Pada Pitch ... 11

Gambar 2.10 Pin dan Bushing ... 11

Gambar 2.11 Track Shoe... 12

Gambar 2.12 Sprocket Type Bolt On ... 12

Gambar 2.13 Plate Wear ... 13

Gambar 2.14 Plate Bending and Cracking ... 14

Gambar 2.15 Wallowed Bolt Holes ... 14

Gambar 2.16 Internal Wear ... 15

Gambar 2.17 Link Pitch Elongnation ... 15

Gambar 2.18 Snaky Track ... 16

Gambar 2.19 Bushing Cracking ... 16

Gambar 3.1 Diagram Alur Penelitian ... 22

Gambar 4.1 Grouser ... 26

Gambar 4.2. Perhitungan Usia Pakai Grouser Dengan Metode Chart Left ... 28

Gambar 4.3 Track Link (Pitch) ... 30

Gambar 4.4. Perhitungan Usia Pakai Link Pitch Dengan Metode Hour Left Char ... 32

Gambar 4.5 Bushing Pada Track Link ... 34

Gambar 4.6 Perhitungan Usia Pakai Bushing Dengan Hour Left Chart ... 36

Gambar 4.7. Grafik Hubungan Operation Time Dengan Wear Rate Grouser ... 40

Gambar 4.8. Grafik Hubungan Operation Time Dengan Wear Rate Link Pitch ... 41

xii

Gambar 4.10 Diagram RPN (Risk Priority Number) Sebelum Analisa FMEA .... 43 Gambar 4.11 Diagram RPN (Risk Priority Number) Sesudah Analisa FMEA... 43

xiii

DAFTAR TABEL

Tabel 4.1. Hasil Pengukuran Grouser Height ... 27

Tabel 4.2 Nilai K ... 29

Tabel 4.3. Hasil Pengukuran Link Pitch ... 31

Tabel 4.4. Hasil Pengukuran Bushing ... 35

Tabel 4.5 Analisis FMEA ... 38

Tabel 4.6 Perbandingan Hasil pembacaan Chart Dengan Perhitungan Menggunakan Persamaan ... 42

Tabel 4.7. Nilai RPN Sebelum dan Sesudah Analisa ... 44

Tabel 4.8. Tingkat Keausan dan Prediksi Usia Pakai Komponen ... 45

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Excavator adalah salah satu alat berat yang digunakan untuk keperluan proses penggalian dan mengangkut material curah seperti tanah, batuan, pasir, batu bara, dan lain lain. Excavator memiliki peranan yang sangat penting pada suatu perusahaan yang bergerak dibidang pertambangan maupun kontruksi. Dengan adanya excavator maka proses pada bidang tersebut akan lebih mudah dan efisien. Excavator mampu menggali hingga kedalaman tertentu. Pada excavator terdapat control unit yang berfungsi untuk mengontrol excavator untuk melakukan gerak maju, mundur, swing, dan berbelok, juga terdapat kontrol untuk melakukan proses digging.

Pada excavator terdapat sistem yang bernama undercarriage, sistem ini berada pada bagian bawah excavator yang berfungsi untuk mengatur gerak maju, mundur, dan berbelok, serta sebagai media pijakan sebagai penahan pada saat excavator beroperasi. Terdapat dua jenis penggerak pada excavator, yaitu wheel dan crawler. Namun hingga saat ini yang banyak digunakan adalah yang bertipe crawler, hal ini dikarenakan type crawler diyakini dapat beroperasi di berbagai medan yang berat, landai hingga menanjak sekalipun.

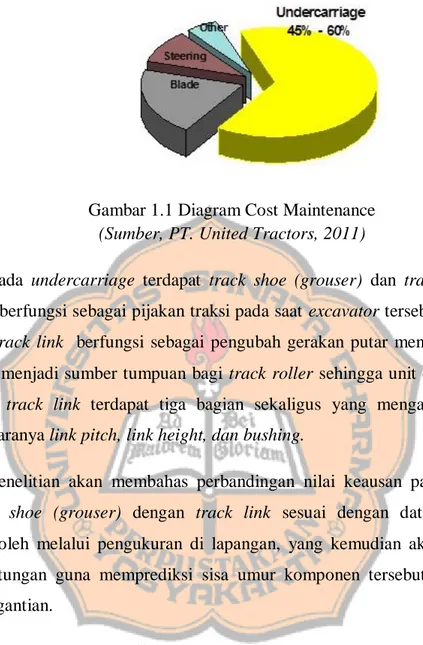

Tipe crawler memiliki sistem penggerak berupa undercarriage yang mana pada sistem tersebut terdiri dari beberapa komponen. Secara garis besar komponen tersebut terdiri dari idler, sprocket, track roller, carrier roller, track link, track shoe, serta track frame. Disamping memiliki keunggulan yang mampu beroperasi hampir di segala medan, tipe ini juga memiliki kekurangan, dimana keausan pada system undercarriage relatif tinggi. Hal ini disebabkan karena komponen-komponen pada undercarriage saling bersinggungan saat peroperasi, sehingga terjadilah keausan. Pada Gambar 1.1 dapat kita lihat bahwa biaya perawatan undercarriage pun tinggi, yaitu berkisar 45% hingga 60% dari keseluruhan perawatan excavator itu sendiri.

2

Maka dari itu perlu dilakukan pengecekan dan perawatan berkala pada sistem undercarriage ini.

Gambar 1.1 Diagram Cost Maintenance (Sumber, PT. United Tractors, 2011)

Pada undercarriage terdapat track shoe (grouser) dan track link. Track shoe berfungsi sebagai pijakan traksi pada saat excavator tersebut bermanufer dan track link berfungsi sebagai pengubah gerakan putar menjadi gulungan, serta menjadi sumber tumpuan bagi track roller sehingga unit dapat berjalan. Pada track link terdapat tiga bagian sekaligus yang mengalami keausan, diantaranya link pitch, link height, dan bushing.

Penelitian akan membahas perbandingan nilai keausan pada komponen track shoe (grouser) dengan track link sesuai dengan data yang sudah diperoleh melalui pengukuran di lapangan, yang kemudian akan melakukan perhitungan guna memprediksi sisa umur komponen tersebut hingga masa penggantian.

Failure Mode and Effect Analysis adalah suatu metode berupa pendekatan sistematis dalam bentuk tabel yang bertujuan untuk membantu memecahkann masalah yang digunakan oleh para engineer. FMEA digunakan sebagai media untuk mengidentifikasi suatu kegagalan dan dampaknya, dari sebab akibat tersebut maka akan timbulah solusi sebagai upaya pencegahan, dengan begitu maka komponen akan jadi lebih awet.

3 1.2 Rumusan Masalah

Rumusan masalah pada penelitian ini adalah:

1. Berapa persen nilai keausan komponen grouser, link pitch dan bushing?

2. Komponen manakah yang memiliki tingkat keausan tertinggi? 3. Berapakah sisa umur grouser, link pitch, dan bushing hingga

dilakukannya penggantian?

4. Komponen manakah yang meiliki umur paling pendek? 5. Apa saja yang didapat setelah dilakukan FMEA?

1.3Tujuan Penelitian

Tujuan dari tugas akhir ini adalah sebagai berikut :

1. Dapat mengetahui tingkat keausan pada grouser, track link (bushing dan pitch).

2. Dapat mengetahui manakah komponen yang memiliki tingkat keausan tertinggi.

3. Dapat mengetahui sisa umur komponen grouser dan track link (bushing dan pitch) higga masa penggantian.

4. Dapat mengetahui manakah komponen yang memiliki umur paling pendek.

5. Dapat mengetahui tingkat kekritisan komponen melalui nilai RPN , serta menetahui langkah penanganannya setelah dilakukan FMEA.

1.4 Batasan Masalah

Batasan masalah dalam tugas akhir ini meliputi :

1. System undercarriage pada unit excavator Hyundai Robex PC-200LC.

4

2. Hanya membahas komponen grouser dan track link (pitch dan bushing).

3. Analisa dilakukan berdasarkan data yang diperoleh di lapangan. 4. Megacu pada ukuran standar dari excavator PC-200LC PT. United

Tractors.

1.4 Manfaat penelitian

Manfaat dari penelitian ini antara lain :

1. Menambah wawasan, khususnya dalam bidang pengetahuan. 2. Menambah wawasan lebih mendalam mengenai suatu sistem

undercarriage pada excavator.

3. Mengetahui nama serta fungsi dari tiap komponen undercarriage. 4. Dapat mengetahui bagaimana cara menghitung tingkat keausan

suatu komponen.

5. Dapat menentukan usia pakai grouser dan track link (pitch dan bushing) pada sistem undercarriage.

5

BAB II

LANDASAN TEORI

2.1 Dasar Teori

2.1.1 Pengertian Undercarriage

Undercarriage merupakan sekumpulan komponen yang berfungsi untuk menopang beban unit alat berat khususnya crawler type yang dapat dilihat pada Gambar 2.1. Fungsi dari undercarriage adalah sebagai penyalur torsi dari mesin yang kemudian menghasilkan gaya cengkram untuk menggerakan unit. Selain itu juga berfungsi sebagai penjaga kestabilan unit saat beroperasi. TIM TC UT (2011:37) mengatakan bahwa fungsi undercarriage adalah sebagai berikut:

Sebagai penopang dan meneruskan beban unit ke tanah. Mengarahkan unit untuk bergerak maju dan mundur Sebagai pembawa dan pendukung unit

Gambar 2.1 Undercarriage Excavator Hyundai Robex PC200 LC

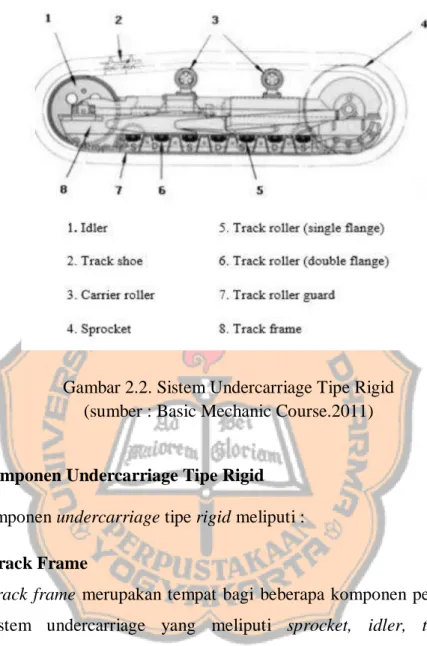

2.1.2 Undercarriage Tipe Rigid

Pada jenis undercarriage tipe rigid, khususnya pada komponen idler tidak dilengkapi dengan rubber pad, begitu pula pada final drive yang tidak dilengkapi

6

dengan rubber bushing dan equalizing beam langsung menempel pada kerangka utamanya. Untuk lebih lengkapnya dapat dilihat pada Gambar 2.2.

Gambar 2.2. Sistem Undercarriage Tipe Rigid (sumber : Basic Mechanic Course.2011)

2.1.3. Komponen Undercarriage Tipe Rigid

Komponen undercarriage tipe rigid meliputi :

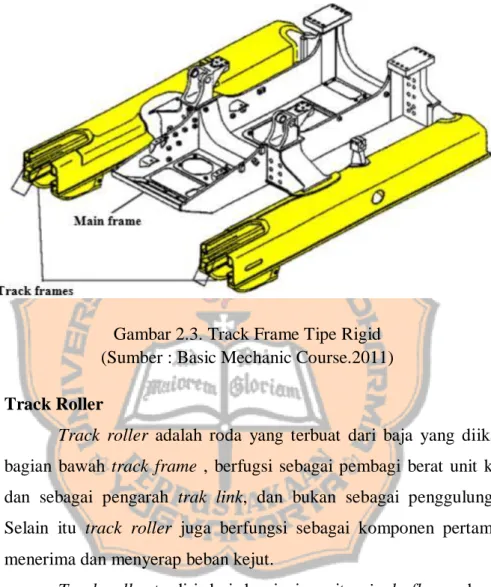

a. Track Frame

Track frame merupakan tempat bagi beberapa komponen penyusun suatu sistem undercarriage yang meliputi sprocket, idler, track tension mechanism, dan roller guard. Track frame dikategorikan berdasarkan ukurannya, yaitu standard, extended, dan low ground pressure. Untuk ukuran track standard kontruksinya cenderung pendek dan biasa digunakan pada unit kecil, untuk extended frame cenderung lebih panjang dan lebar dari ukuran standarnya, sedangkan low ground pressure kontruksinya cenderung melebar, hal ini bertujuan untuk menunjang kemampuan mengambangnya agar lebih maksimal.

Kelurusan pada frame juga perlu diperhatikan, lamanya unit beroperasi memungkinkan terjadi toe in dan toe out. Toe in artinya kondisi

7

track frame bagian kanan dan kiri akan cenderung masuk kedalam mendekati center line, sedangkan toe out adalah perubahan track frame bagian kanan dan kiri yang cenderung mengarah ke luar menjauhi center line. Bentuk dari track frame tipe rigid dapat dilihat pada Gambar 2.3.

Gambar 2.3. Track Frame Tipe Rigid (Sumber : Basic Mechanic Course.2011)

b. Track Roller

Track roller adalah roda yang terbuat dari baja yang diikat pada bagian bawah track frame , berfugsi sebagai pembagi berat unit ke track dan sebagai pengarah trak link, dan bukan sebagai penggulung track. Selain itu track roller juga berfungsi sebagai komponen pertama yang menerima dan menyerap beban kejut.

Track roller terdiri dari dua jenis, yaitu single flange dan double flange (dapat dilihat pada Gambar 2.4), dua jenis inilah yang terdapat pada jenis penggerak jenis crawler. Jumlah yang terpasang tergantung dari panjangnya track, makin panjang track maka makin banyak juga track rollernya.

8

Gambar 2.4 Track Roller Sigle dan Double Flange (Sumber : Basic Mechanic Course.2011)

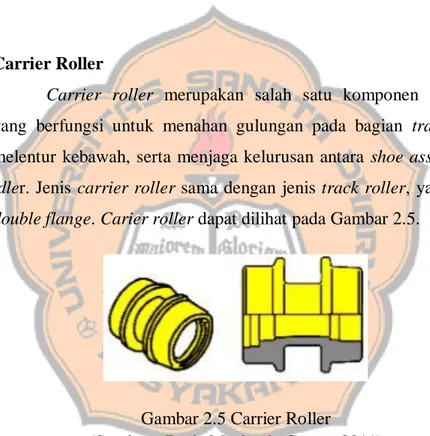

c. Carrier Roller

Carrier roller merupakan salah satu komponen undercarriage yang berfungsi untuk menahan gulungan pada bagian track agar tidak melentur kebawah, serta menjaga kelurusan antara shoe assembly dengan idler. Jenis carrier roller sama dengan jenis track roller, yaitu single dan double flange. Carier roller dapat dilihat pada Gambar 2.5.

Gambar 2.5 Carrier Roller

(Sumber : Basic Mechanic Course.2011)

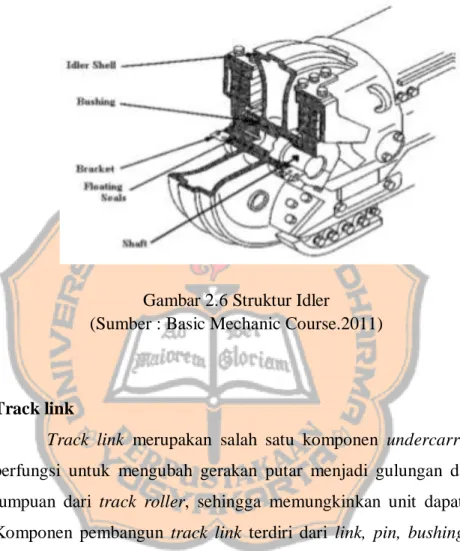

d. Idler

Idler merupakan komponen yang berfungsi untuk membantu menjaga kekencangan track sekaligus sebagai penerima daya kejut pada bagian depan track frame yang kemudian diteruskan ke recoil spring untuk dilakukan peredaman.

Komponen pembangun idler sendiri terdiri dari shaft, bracket, bush, dan floating shell. Shaft berfungsi sebagai poros idler, pada shaft terdapat

9

intern cavity yang memungkinkan untuk melakukan pelumasan secara mandiri, hal ini dikarenakan komponen tersebut terhubung langsung ke reservoir. Terdapat pula floating seal yang berguna sebagai pencegah bocor dan pelindung agar kotoran berupa debu tidak masuk kedalam sistem, utuk lebih jelasnya dapat dilihat pada Gambar 2.6.

Gambar 2.6 Struktur Idler

(Sumber : Basic Mechanic Course.2011)

e. Track link

Track link merupakan salah satu komponen undercarriage yang berfungsi untuk mengubah gerakan putar menjadi gulungan dan tempat tumpuan dari track roller, sehingga memungkinkan unit dapat berjalan. Komponen pembangun track link terdiri dari link, pin, bushing dan seal assy yang ditunjukan pada Gambar 2.8, dan bentuk jadi track link dapat dilihat pada Gambar 2.7. Terdapat 2 jenis track link, yaitu seal and lubricated type track, dan grease seal type track. Untuk jenis grease seal type track digunakan pada dozer dan excavator ukuran kecil, sedangkan sealed and lubricated type track digunakan pada unit dozer dan excavator ukuran medium hingga besar. Perbedaan dari dua jenis tersebut adalah media pelumasannya yang berupa oil dan grease.

10

Gambar 2.7 Track Link Assy

Gambar 2.8 Track Link Part (Sumber : Basic Mechanic Course.2011)

Link atau biasa disebut pitch berfungsi untuk menumpu berat unit ke landasan, serta sebagai kedudukan pin dan bushing, juga sebagai tempat persinggungan dengan roller. Pada tread area diberikan surface hardener sekitar 3-15mm untuk memberikan efek tahan terhadap aus akibat beban impact yang besar. Untuk lebih jelasnya bisa dilihat pada Gambar 2.9

11

Gambar 2.9 Tread of Track Pada Pitch (Sumber : Basic Mechanic Course.2011)

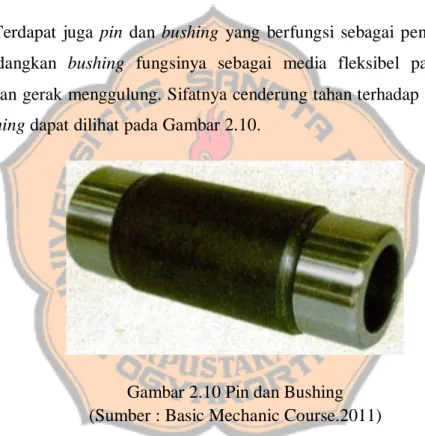

Terdapat juga pin dan bushing yang berfungsi sebagai penghubung antar link, sedangkan bushing fungsinya sebagai media fleksibel pada track saat melakukan gerak menggulung. Sifatnya cenderung tahan terhadap aus. Untuk pin dan bushing dapat dilihat pada Gambar 2.10.

Gambar 2.10 Pin dan Bushing (Sumber : Basic Mechanic Course.2011)

f. Track Shoe

Track shoe berfungsi sebagai landasan suatu alat berat dengan jenis penggerak crawler. Jenis dan bentuknya pun beragam, tergantung medan yang dilaluinya. Medan berbatu dan menanjak akan berbeda dengan unit yag beroperasi di medan berlumpur ( rawa ). Track shoe dapat kita lihat pada Gambar 2.11.

12

Gambar 2.11 Track Shoe

g. Sprocket

Sproket berfungsi untuk meneruskan tenaga ke track link, serta mengubah putaran dari mesin menjadi gulungan sehingga unit dapat bergerak maju dan mundur. Rata-rata jumlah gigi sprocket pada excavator berjumlah ganjil dan menggunakan hunting tooth design yang memungkinkan setiap roda gigi bertemu dengan bushing di tiap rotasinya. Pada excavator menggunakan sprocket tipe bolt on yang dapat dilihat pada Gambar 2.12.

Gambar 2.12 Sprocket Type Bolt On (Sumber : Basic Mechanic Course.2011)

13

2.1.4 Jenis Keausan Pada Track Shoe, Link Pitch, dan Bushing 2.1.4.1 Keausan Pada Track Shoe

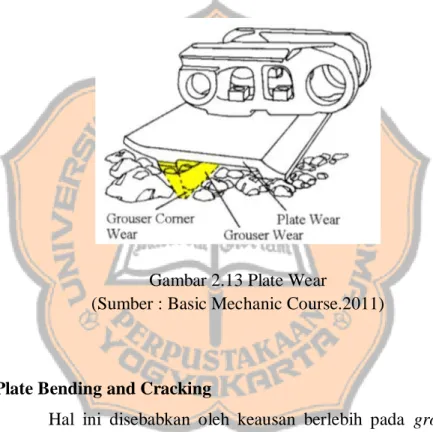

1. Plate Wear

Keausan ini disebabkan karena adanya kontak dengan medan, keausan jenis ini merupakan jenis keausan yang relatif normal, hal ini dikarenakan shoe menopang keseluruhan dari berat unit dan meneruskannya ke tanah. Keausan jenis plate wear dapat dilihat pada Gambar 2.13.

Gambar 2.13 Plate Wear

(Sumber : Basic Mechanic Course.2011)

2. Plate Bending and Cracking

Hal ini disebabkan oleh keausan berlebih pada grouser maupun shoe plate. Sehingga pada kondisi kerja di medan high impact menyebabkan melengkung atau bahkan patah. Keausan jenis ini bisa dilihat pada Gambar 2.14.

14

Gambar 2.14 Plate Bending and Cracking (Sumber : Basic Mechanic Course.2011)

3. Wallowed Bolt Holes

Hal ini disebabkan karena pengencangan baut tidak sesuai dengan torsinya, bisa kurang kencang atau bahkan terlalu kencang. Hal inilah yang menyebabkan terbentuknya kubah pada permukaan disekitar lubang baut seperti yang ditunjukan pada Gambar 2.15.

Gambar 2.15 Wallowed Bolt Holes (Sumber : Basic Mechanic Course.2011)

2.1.4.2 Keausan Pada Pitch dan Bushing 1. Internal Wear

Internal wear ini terjadi karena adanya kontak antara pin dengan bagian dalam bushing, dapat dilihat pada Gambar 2.16.

15

Gambar 2.16 Internal Wear (Sumber : Basic Mechanic Course.2011)

2. Link Pitch Elongation

Link pitch elongnation akan meningkatkan panjangnya pitch, sehingga bushing lama kelamaan tidak sesuai dengan sprocket pitch, hal ini akan mengakibatkan keausan pada bushing, link, dan Sprocket. Link pitch elongnation dapat dilihat pada Gambar 2.17.

Gambar 2.17 Link Pitch Elongnation (Sumber : Basic Mechanic Course.2011)

3. Snaky Track

Snaky track terjadi ketika keausan berlebihan pada pin dan bushing. Hal ini menyebabkan track tidak lurus dan cenderung bergelombnag yang makin lama akan menyebabkan keausan pada link, pin, bushing, serta roller. Snaky track dapat dilihat pada Gambar 2.18.

16

Gambar 2.18 Snaky Track

(Sumber : Basic Mechanic Course.2011)

4. Bushing Cracking

Bushing cracking adalah kerusakan bushing berupa retakan yang disebabkan oleh keausan pada OD dan ID bushing. Bushing cracking dapat dilihat pada Gambar 2.19.

Gambar 2.19 Bushing Cracking (Sumber : Basic Mechanic Course.2011)

2.1.5 Jenis Jenis Maintenance 1. Preventive Maintenance

Preventive Maintenance adalah jenis maintenance yang dilakukan untuk mencegah terjadinya kerusakan pada mesin atau unit selama operasi berlangsung. Contoh preventive maintenance adalah melakukan penjadwalan untuk pengecekan (inspection) dan pembersihan (cleaning) atau penggantian suku cadang secara rutin dan berkala.

17 2. Breakdown Maintenance

Breakdown maintenance adalah perawatan yang dilakukan ketika sudah terjadi kerusakan pada mesin atau peralatan kerja sehingga mesin tersebut tidak dapat beroperasi secara normal atau terhentinya operasional secara total dalam kondisi mendadak. Breakdown maintenance ini harus dihindari karena akan terjadi kerugian akibat berhentinya mesin produksi.

3. Corrective Maintenance (Perawatan Korektif)

Corrective maintenance adalah perawatan yang dilakukan dengan cara mengidentifikasi penyebab kerusakan dan kemudian memperbaikinya sehingga mesin atau peralatan produksi dapat beroperasi normal kembali. corrective maintenance biasanya dilakukan pada mesin atau peralatan produksi yang sedang beroperasi secara abnormal (mesin masih dapat beroperasi tetapi tidak optimal).

2.1.5 Dasar Teori Perhitungan Keausan Pada Komponen Undercarriage 1. Perhitungan Presentase Keausan

Untuk menentukan tingkat keausan suatu komponen maka dapat menggunakan rumus dari persamaan Syaeful Akbar, Randis Baharrudin, (2019).

Persamaan tersebut dapat dilihat pada Persamaan 2.1 sebagai berikut :

𝑊𝑟 = 𝑆𝑣−𝑀𝑤 𝑆𝑣−𝑊𝑙 x 100% (2.1) Keterangan : 𝑊𝑟 : Tingkat Keausan (%) 𝑆𝑣 : Ukuran Standard (mm) 𝑀𝑤: Komponen Terukur (mm) 𝑊𝑙 : Batas Maksimal Keausan (mm)

18 2. Memprediksi Usia Pakai Komponen

Memprediksi usia pakai komponen undercarriage sangatlah penting, agar efisiensi dalam produksi maksimal bisa tercapai. Untuk menghitung usia pakai digunakan persamaan dari Syaeful Akbar, Randis Baharrudin, (2019).

Persamaan yang digunakan adalah Persamaan 2.2 sebagai berikut:

𝑊𝑟 = a . 𝑋𝑘 (2.2)

Keterangan :

𝑊𝑟: Tingkat Keausan (%) a : Konstanta

X: Unit Beroperasi (jam) k: Faktor Komponen

2.2 Failure Mode and Effect Analysis

Robin, Raymond, Michael (2009), Failure Mode and Effect Analysis adalah suatu metode berupa pendekatan sistematis dalam bentuk tabel yang bertujuan untuk membantu memecahkan masalah yang digunakan oleh para engineer. FMEA digunakan sebagai media untuk mengidentifikasi suatu kegagalan dan dampaknya, dari sebab akibat tersebut maka akan timbulah solusi sebagai upaya pencegahan. Kegagalan digolongkan berdasarkan dampaknya terhadap proses produksi. Adapun proses dalam FMEA :

1. Proses pertama adalah membuat tabel, langkah inilah yang akan menjadi kerangka proses.

2. Buatlah daftar potensi kegagalan untuk tiap langkah proses. Analisalah dan temukan kesalahan yang mungkin terjadi dalam suatu proses.

19

3. Buat daftar mengenai efek dari kegagalan.

4. Tentukan rating dari skala 1 – 10, skala 1 untuk efek yang hampir paling kecil, dan 10 yang memiliki efek terbesar dalam kegagalan/gangguan tersebut . Setelah itu masukan pada kolom severity.

5. Identifikasilah kegagalan lalu buatlah rating seperti poin 4. Yang membedakan kali ini adalah besarnya suatu kemungkinan atau keseringan masalah tersebut terjadi. Lalu masukan dalam kolom occurance.

6. Buatlah rating mengenai seberapakan mudah atau sulitnya masalah tersebut dapat di deteksi. Berilah rating 1-10. Lalu masukan dalam kolom Detection.

7. Kalikan hasil rating dari poin 4 sampai 6 untuk mencari nilai RPN (Risk Priority Number). Nilai maksimal RPN adalah 1000, jadi apabila nilai RPN mendekati 1000 maka kondisi tersebut sangatlah kritis dan harus segera ditangani.

8. Sortir nilai RPN tiap komponen dan identifikasi ancaman yang paling kritis dan harus segera ditangani.

9. Tetapkan tindakan sebagai upaya untuk meminimalisir terjadinya kegagalan.

10. Setelah tindakan dilakukan maka diharapkan nilai RPN akan menurun.

2.3 Penelitian Terdahulu

Syaeful Akbar, Wahyu Anhar. (2018), penelitian ini menggunakan data sekunder berupa hasil pengukuran bulldozer Komatsu D375A-5 tahun 2013/2014 dan dioperasikan di area Pertambangan Site Batukajang. Pengukuran dilakukan setiap kurang dari 450 jam yang kemudian digunakan untuk mencari tingkat keausan di tiap jamnya. Objek penelitian ini meliputi link pitch, link height, bushing, grouser height, carrier roller, idler, sprocket, dan track roler. Kesimpulan dari penelitian ini adalah hasil pengukuran komponen buldozer yang beroperasi di pertambangan Site Batukajang tidak semua meyakinkan karena mayoritas hasil memiliki angka <0,05 yang meliputi pengukuran link pitch, idler dan sprocket.

20

Syaeful Akbar, Randis Baharudin. (2019), metodologi penelitian ini menggunakan hasil perhitungan prediksi usia pakai setiap komponen undercarriage dengan menggunakan nilai konstanta “k”, yang kemudian di bandingkan dengan hasil perhitungan secara actual dengan menggunakan uji paired “t” test dua arah dengan tingkat kepercayaan 95%. Hasil dari pengukuran komponen undercarriage yang meliputi link-pitch, link hight, bushing O/D, gousher height, carriier roller, idler, sprocket, dan track roller di sajikan dalam bentuk tabel yang di dapat dari hasil uji “t” yang menunjukan bahwa prediksi usia pakai komponen undercarriage dengan nilai faktor “k” sebagaimana ditetapkan oleh komatsu menunjukan bahwa komponen bushing O/D, grouser height, carrier roller, idler, dan track roller adalah sama dengan actual, sedangkan untuk track link, link height, dan sprocket tidak sesuai dengan aktual. Kesimpulan dari penelitian ini adalah hasil perhitungan prediksi usia pakai komponen undercarriage dengan nilai faktor ”k” sebagai mana ditetapkan oleh Komatsu tidak semuanya sesuai dengan usia pakai secara keseluruhan di lapangan.

Eka Febrianti, Abdul Gafar, Agus Suhartono. (2018), penelitian ini menggunakan data material yang diambil dilapangan yang kemudian dilakukan uji laboratorium dan permeriksaan secara visual, metalografi, uji komposisi kimia, uji kekerasan material pada komponen track link. Kesimpulan dari penelitian ini adalah penyebab perpatahan track link disebabkan oleh cacat akibat manufaktur yang berupa inklusi pengotor yang berperan sebagai pusat tegangan tinggi yang mempengaruhi ketahanan fatik dari track link, serta adanya pembebanan dinamis yang menyebabkan material mengalami kelebihan tegangan pada bagian tertentu.

Irwan Maulana, Akhyar Ibrahim, Darmein. (2017), penelitian ini menggunakan data input dari Maintenance Record dan hasil wawancara dari mekanik PT. Takabeya Perkasa Group maka didapatakan waktu kerusakan dan lama pebaikan. Data di dapat dari Maintenance Record 3 tahun terakhir dari 2014 s.d 2016, kemudian data dianalisis dengan penjabaran analisis waktu kerusakan dengan menggunakan tabel dan juga grafik dari perhitungan rata-rata kerusakan. Kesimpulan yang di peroleh adalah tidak adanya pelumasan pada sistem undercarriage sehingga mudah terjadi keausan, hasil dari FMEA Worksheet di

21

dapatkan perbandingan nilai RPN di golongkan menggunakan diagram pareto bahwa komponen sprocket menjadi komponen yang paling kritis.

. Pelelitian ini tentang “Analisa Keausan Grouser, Link Pitch & Bushing Pada Sistem Undercarriage Excavator Degan Metode FMEA”, pengambilan data dilakukan melalui wawancara serta pengukuran bersama dengan kepala mekanik PT Perwita Karya. Kemudian menghitung tingkat keausan dan memprediksi usia komponen dengan menggunakan nilai K koreksi dari penelitian sebelumnya.

22

BAB III

METODE PENELITIAN

3.1 Objek Penelitian

Objek penelitian adalah komponen grouser, link pitch, dan bushing pada sistem undercarriage Excavator Hyundai Robex PC200 LC yang mana meliputi tingkat keausan dan usia pakai komponen terhadap pengoperasiannya di bidang industri.

3.2 Alur Penelitian

Gambar 3.1 Diagram Alur Penelitian

Studi Literatur

Pegumpulan Data

Grouser Height Link Pitch Bushing

Mulai

Analisa Data

Pembahasan

Selesai

Menghitung Keausan

Menghitung Usia Pakai FMEA

23 3.3 Variabel Penelitian

Variabel Penelitiaan ini adalah menghitung keausan pada komponen grouser, link pitch, dan bushing pada excavator Hyundai Robex PC200 LC di PT. Perwita Karya, serta menghitung usia pakai dari komponen tersebut.

3.4 Alat Bantu Penelitian

Alat bantu yang digunakan saat penelitian ini meliputi hardware maupun software yang meliputi :

1. Hardware :

a. Laptop Acer Asphire E1-470 b. Kalkulator Casio Fx-350MS c. Jangka Sorong

d. Mistar 2. Software :

a. Microsoft Office Word 2010 b. Microsoft Office Excel 2010

3.5 Langkah Penelitian

Metode yang dilakukan dalam penelitian kali ini adalah dengan menggunakan metode pengumpulan data melalui wawancara yang kemudian melakukan pengukuran pada komponen yang mengalami kerusakan di PT. PERWITA KARYA. Berikut adalah langkah penelitian sebagaimana menjelaskan apa yang terdapat pada Gambar 3.1 :

a. Pada undercarriage memiliki beberapa komponen, pada penelitian kali ini komponen yang dipilih adalah grouser, link pitch, dan bushing.

24

b. Melakukan pengambilan data keausan komponen terkait, serta melakukan wawancara kepada kepala mekanik PT. PERWITA KARYA mengenai fungsi, prinsip kerja, serta kendala pada grouser, link pitch, dan bushing. c. Hasil pengukuran keausan berupa angka dalam satuan millimeter

d. Menghitung presentase mengenai komponen terkait. e. Menghitung prediksi usia pakai komponen terkait,

f. Memasukan data hasil wawancara serta perhitungan untuk analisis menggunakan metode FMEA, untuk mengetahui penyebab kerusakan, upaya pencegahan kerusakan pada komponen grouser, link pitch, dan bushing.

3.6 Pengumpulan Data

Pengumpulan data dalam penelitian kali ini adalah menggunakan data dari hasil wawancara serta hasil dari pengukuran terhadap komponen terkait dari sistem undercarriage excavator Hyundai Robex PC200 LC di PT. PERWITA KARYA. Setelah mendapatkan data, kemudian di input kedalam Microsoft excel yang kemudian digunakan untuk mencari nilai keausan.

3.7 Pengolahan Data

Data untuk mencari prosentase keausan komponen menggunakan Persamaan 2.1 yang kemudian dilanjutkan menghitung prediksi usia pakai menggunakan Persamaan 2.2. Jika sudah maka akan diambil persentase keausan terbesar pada tiap komponen yang nantinya akan dilanjutkan dengan analisa kerusakan dengan metode FMEA, dari analisa ini akan didapat upaya dalam hal pencegahan yang bertujuan untuk meminimalisir kerusakan yang terjadi pada sistem undercarriage, dengan begini maka komponen undercarriage akan lebih awet.

3.8 Penyimpulan

Setelah proses pengolahan data, kemudian dilakukan pembahasan terhadap hasil penelian. Pembahasan tersebut harus sesuai dengan tujuan yang hendak

25

dicapai dalam suatu penelitian. Dari pembahasan maka akan diperoleh suatu kesimpulan.

26

BAB IV

HASIL DAN PEMBAHASAN

Data keausan diambil dari PT. PERWITA KARYA untuk komponen grouser dan track link (pitch & bushing) dari unit HYUNDAI ROBEX PC-200 LC. Komponen tersebut merupakan bagian undercarriage excavator yang jarang dilakukan analisis, sedangkan komponen tersebut sangat mempengaruhi kinerja dari suatu excavator

4.1 Pengukuran Grouser Height

Berdasarkan hasil data yang diperoleh dilapangan selama satu bulan, maka data hasil pengukuran komponen grouser height dapat dilihat pada Tabel 4.1, sedangkan bagian yang diukur dapat dilihat pada Gambar 4.1.

Gambar 4.1 Grouser

Pada Gambar 4.1 menyajikan tentang grouser dan bagian yang di ukur. Untuk mencari tinggi grouser didapat dari hasil pengurangan dari ketinggian total grouser (A) dengan tebal base plate (B). Pengukuran dilakukan dengan menggunakan jangka sorong. Bagian ini sangatlah vital karena berfungsi sebagai media untuk mencengkram medan agar tidak terjadi slip yang mengakibatkan terperosoknya unit pada saat menanjak. Inilah yang membuat grouser merupakan salah satu komponen vital dari suatu unit.

27

Pada unit ini terdapat 54 grouser di masing-masing sisi (kanan dan kiri). Untuk jam operasionalnya adalah 8 jam dalam sehari. Pengaruh kerusakan grouser sendiri disebabkan oleh medan yang dilaluinya yang cenderung berpasir.

Tabel 4.1. Data Pengukuran Grouser Height

4.1.1 Presentase Keausan Grouser Height

Presentase keausan grouser height diperoleh melalui perhitungan yang didapat melalui Persamaan 2.1 . Terdapat standard value dan wear limit yang sudah tertera pada Tabel 4.1 yang nantinya akan digunakan pada proses perhitungan . Dibawah ini merupakan contoh perhitungan untuk mencari tingkat keausan :

Diketahui :

𝑆𝑣 = 26 mm

𝑀𝑤 = 19,9 mm untuk bagian kanan dan kiri

𝑊𝑙 = 16 mm

Wr = 26−19,9

26−16 x 100 = 61%

Dapat dilihat dari perhitungan di atas bahwa tingkat keausan pada grouser adalah 61 % , hasil perhitungan keausan secara keseluruhan ditampilkan pada Tabel 4.1 untuk bagian kanan dan kiri (2500 jam) beroperasi.

Kiri Kanan Kiri Kanan

2,500 19.9 19.9 61 61 2,556 19.8 19.8 62 62 2,612 19.6 19.6 64 64 2,668 19.4 19.4 66 66 2,724 19.2 19.2 68 68 26 16 Grouser Height Operating Hours

Hasil Pengukuran (mm) Standard Value (mm)

Wear Limit (mm)

28

4.1.2 Perhitungan Usia Pakai Grouser Dengan Hour Left Chart

Penentuan usia pakai komponen dapat dilakukan menggunakan metode chart dan menggunakan Persamaan 2.2. Untuk menentukan usia pakai diambil melalui persentase keausan tertinggi 66% pada operation hours sebesar 2724 seperti yang tertera pada Tabel 4.1, sehingga :

Gambar 4.2. Perhitungan Usia Pakai Grouser Dengan Metode Chart Left

Keterangan

Garis Warna Biru = Operating Hours

Garis Warna Merah = % wear

Garis Warna Hijau = % wear now to 100%

29

Dari Gambar 4.2 diperoleh hasil sebagai berikut : Life Hours = 100%wear - Operating hours Life Hours = 4125 – 2724

= 1401 hours

4.1.3 Perhitungan Usia Pakai Grouser Menggunakan Persamaan

Selain penentuan usia pakai dengan grafik, prediksi usia pakai dapat dilakukan melalui perhitungan dengan menggunakan Persamaan 2.2. Nilai “k” dapat dilihat pada Gambar 4.2, yaitu sebesar 1 berdasarkan ketetetapan dari Komastsu yang sudah di koreksi, dikutip dari ( Akbar Syaeful, Randis Baharudin. 2019) Tabel 4.2 Nilai K Diketahui : 𝑊𝑟 = 66% X1 = 2724 jam k = 1,0 64 = a1 . 27241 a1 = 66 27241 a1 = 0,0242

Apabila keausan 100%, maka X2 = operating hoursnya adalah sebagai berikut:

1 Link Pitch 1.3 1.6 Koreksi

2 Link Height 2 1.7 Koreksi

3 Bushing O/D 2 2 Sesuai

4 Grouser Height 1 1 Sesuai

5 Carrier Roller 1.3 1.3 Sesuai

6 Idler 1.8 1.8 Sesuai

7 Sproket 1 2.5 Koreksi

8 Track Roller 1.5 1.5 Sesuai

No Komponen Nilai "k" Nilai "k"

30 𝑊𝑟 = a2. X2k Dimana a1 = a2 X21 = 100 0.0242 X2 = 4132,23

Jika dibulatkan menjadi 4132 jam

Sisa umur komponen link pitch adalah 4132 – 2724 = 1408 jam dari saat pengukuran.

Karena dalam 1 hari alat beroperasi selama 8 jam maka: 𝑈𝑚𝑢𝑟 𝐾𝑜𝑚𝑝𝑜𝑛𝑒𝑛

1 ℎ𝑎𝑟𝑖 (8𝑗𝑎𝑚) = 1408

8 = 176 hari

Dibulatkan menjadi 176 hari hari dari saat pengukuran.

4.2 Pengukuran Keausan Link Pitch

Berdasarkan hasil data yang diperoleh dilapangan selama satu bulan, maka data hasil pengukuran Link Pitch dapat dilihat pada Tabel 4.3.

Gambar 4.3 Track Link (Pitch)

Pada Gambar 4.3 didapati bahwa pengukuran link pitch dilakukan dengan cara mengukur bagian depan rumah pin pertama sampai bagian depan rumah pin kedua menggunakan mistar, jangka sorong (opsional). Pada unit ini terdapat 54 pitch di masing-masing sisinya (kanan dan kiri). Tingkat keausan link pitch

31

berupa pertambahan panjang/pemuluran, jika dibiarkan dan tidak segera dilakukan penyetelan maka akan berpengaruh langsung pada kelincahan excavator tersebut di suatu medan.

Pengaruh kerusakan link pitch sendiri dipengaruhi oleh medan yang dilaluinya yang cenderung sedikit bergelombang dan berpasir, sehingga lajunya menjadi lebih berat daripada medan yang rata dan keras.

Tabel 4.3. Data Pengukuran Link Pitch

4.2.1 Presentase Keausan Link Pitch

Presentase Keausan link pitch diperoleh melalui perhitungan yang diapat melalui Persamaan 2.1 . Terdapat standard value dan wear limit yang dilihat pada Tabel 4.3 yang akan digunakan dalam proses perhitungan. Dibawah ini merupakan contoh perhitungan untuk mencari tingkat keausan link pitch :

Diketahui:

𝑆𝑣 = 190,15 mm

𝑀𝑤 = 192,2 mm untuk bagian kanan dan kiri 𝑊𝑙 = 194,25 mm

𝑊𝑟 = 190,15−192,2

190,15−194,25x 100 = 50%

Dapat dilihat dari perhitungan di atas bahwa tingkat keausan pada link pitch adalah 50 %, hasil perhitungan skeausan secara keseluruhan terdapat pada Tabel 4.3 untuk bagian kanan dan kiri selama 2500 jam beroperasi.

Kiri Kanan Kiri Kanan

2,500 192.2 192.2 50 50 2,556 192.3 192.3 52 52 2,612 192.4 192.4 54 54 2,668 192.5 192.4 57 54 2,724 192.6 192.5 59 57 190.15 194.25 Link Pitch Operating Hours

Hasil Pengukuran (mm) Standard Value (mm)

Wear Limit (mm)

32

4.2.2 Perhitungan Usia Pakai Link Pitch Dengan Hour Left Chart

Penentuan usia pakai komponen dapat dilakukan menggunakan metode hour left chart dan menggunakan Persamaan 2.2. Untuk menentukan usia pakai diambil melalui persentase keausan tertinggi yang terdapat pada Tabel 4.3 yaitu 59% dengan operation hours sebesar 2724.

Gambar 4.4. Perhitungan Usia Pakai Link Pitch Dengan Metode Hour Left Chart Keterangan

Garis Warna Biru = Operating Hours

Garis Warna Merah = % wear

Garis Warna Hijau = % wear now to 100%

33

Dari Gambar 4.4 diperoleh hasil sebagai berikut : Life Hours = 100% wear - Operating hours Life Hours = 4250 – 2724

= 1526 hours

4.2.3 Perhitungan Usia Pakai Link Pitch Menggunakan Persamaan

Prediksi usia pakai link pitch dapat dihitung dengan menggunakan Persamaan 2.2 Nilai K dapat dilihat pada Tabel 4.2 dengan nilai “k” koreksi sebesar 1,6. Pada perhitungan kali ini digunakan persen keausan terbesar link pitch yang dapat dilihat pada Tabel 4.3.

Diketahui : W𝑟 = 59% X1 = 2274 jam k = 1,6 59 = a1 . 27241,6 a1 = 59 27241,6 a1 = 0,000188

Apabila keausan 100%, maka X2 = operating hoursnya adalah sebagai berikut: W𝑟 = a2. X2𝑘 Dimana a1 = a2 X21,6 = 100 0.000188 X2 = 1,6√531914,9 X2 = 3790,1

34

Sisa umur komponen grouser adalah 3790 – 2724 = 1066 jam dari saat pengukuran.

Karena dalam 1 hari mesin beroperasi selama 8 jam maka: 𝑈𝑚𝑢𝑟 𝐾𝑜𝑚𝑝𝑜𝑛𝑒𝑛

1 ℎ𝑎𝑟𝑖 (8𝑗𝑎𝑚) = 1066

8 = 133,25 hari

Dibulatkan menjadi 133 hari hari dari saat pengukuran.

4.3 Pengukuran Keausan Bushing

Berdasarkan hasil data yang diperoleh dilapangan selama satu bulan, maka data hasil pengukuran bushing dapat dilihat pada Tabel 4.4. Untuk komponen bushing sendiri dapat dilihat pada Gambar 4.5.

Gambar 4.5 Bushing Pada Track Link

Pada Gambar 4.5 menunjukan komponen bushing, yang selanjutnya dilakukan pengukuran pada komponen bushing tersebut. Dilakukan pengukuran pada diameter bushing dengan menggunakan jangka sorong. Pada unit ini terdapat 54 bushing di masing-masing sisi (kanan dan kiri).

Pengaruh kerusakan bushing sendiri dipengaruhi oleh medan yang dilaluinya yang cenderung berpasir, selain itu juga dapat diperparah dengan tidak dibersihkannya alat sesudah beroperasi. Hal ini yang memicu terjadinya pengikisan dini saat awal alat beroperasi di keesokan harinya karena kotoran lama

35

yang menumpuk. Kondisi bushing yang sudah tidak baik ditunjukan dengan gejala keluarnya bunyi berisik saat unit berjalan, hal ini disebabkan oleh ketidak presisian antara bushing dan sprocket.

Tabel 4.4. Data Pengukuran Bushing

4.3.1 Presentase Keausan Bushing

Presentase Keausan bushing diperoleh melalui perhitungan yang diapat melalui Persamaan 2.1 . Standard value dan wear limit yang tertera pada Tabel 4.4 akan digunakan dalam proses perhitungan untuk mencari wear rate. Dibawah ini merupakan contoh perhitungan untuk mencari tingkat keausan bushing

Diketahui:

𝑆𝑣 = 59,3 mm

𝑀𝑤 = 56,8 mm untuk bagian kanan dan kiri 𝑊𝑙 = 54,3 mm

𝑊𝑟 = 59,3−56,8

59,3−54,3x 100 = 50%

Dapat dilihat dari perhitungan di atas bahwa tingkat keausan pada bushing adalah 50 % untuk bagian kanan dan kiri selama 2500 jam beroperasi, keseluruhan hasil perhitungan keausan terdapat pada Tabel 4.4

4.3.2 Perhitungan Usia Pakai Bushing Dengan Hour Left Chart

Pada perhitungan menggunakan hour left chart digunakan keausan terbesar yaitu 53,5% pada operation hours 2724, sebagaimana yang sudah tertera pada Tabel 4.4.

Kiri Kanan Kiri Kanan

2,500 56.8 56.8 50 50 2,556 56.75 56.75 51 51 2,612 56.7 56.7 52.7 52.7 2,668 56.65 56.65 53 53 2,724 56.60 56.60 53.5 53.5 59.3 54.3 Operating Hours

Hasil Pengukuran (mm) Standard Value (mm)

Wear Limit (mm)

36

Gambar 4.6 Perhitungan Usia Pakai Bushing Dengan Hour Left Chart

Keterangan:

Garis Warna Biru = Operating Hours

Garis Warna Merah = % wear

Garis Warna Hijau = % wear now to 100%

Garis Warna Ungu = Life hours (100% wear) Dari gambar 4.6 diperoleh hasil sebagai berikut :

Life Hours = 100%wear - Operating hours Life Hours = 4000 – 2724

37

4.3.3 Perhitungan Usia Bushing Menggunakan Persamaan

Prediksi usia pakai bushing dapat dihitung dengan menggunakan Persamaan 2.2. Nilai “k” dapat dilihat pada Tabel 4.2, yaitu sebesar 2. Pada perhitungan kali ini digunakan persen keausan terbesar pada bushing, yaitu 53,5% yang dapat dilihat pada Tabel 4.4.

Diketahui : W𝑟 = 53,5% X1 = 2724 jam k = 2 53,5 = a1 . 27742 a1 = 53,5 27242 a1 = 0,00000721

Apabila keausan 100%, maka X2 = operating hoursnya adalah sebagai berikut: W𝑟 = a2 . X2k

Dimana a1 = a2 X22 = 100

0.00000721

X2 = √128696252 , 52 X2 = 3587,4

Jika dibulatkan menjadi 3587 jam

Sisa umur komponen bushing adalah 3587 – 2724 = 863 jam dari saat pengukuran.

Karena dalam 1 hari mesin beroperasi selama 8 jam maka: 𝑈𝑚𝑢𝑟 𝐾𝑜𝑚𝑝𝑜𝑛𝑒𝑛

1 ℎ𝑎𝑟𝑖 (8𝑗𝑎𝑚) = 863

8 = 107,875 hari

38 4.4 Analisis Failure Mode and Effect Analysis (FMEA)

Tabel 4.5 Analisis FMEA

System : Undercarriage Start :

Type : Excavator Finish :

Model : Hyundai Robex Pc200 By :

PT : Perwita Karya Page :

No Component Function Failure Effect Cause S O D R Mitigate Action Action Taken Date S O D R

5 5 4 100 6 6 5 216 Lakukan pengecekan berkala, lakukan penyetelan, selalu bersihkan komponen sesudah beroperasi Setiap 500 jam, 1000 hingga 2000 jam. Sering beroperasi di medan bergelombang dan menanjak, juga bisa dari

faktor usia komponen itu sendiri. 2 Link Pitch Sebagai penyalur tenaga dari mesin untuk unit tersebut melaju Terjadi Pemulura n berlebih (kendor) Laju unit menjadi berat dan tidak lincah, track link bisa lepas

dari lintasan.

Failure Mode Effect Analysis

1/4/2020 2/5/2020 Angkila Krishna E 1 of 2 180 Sebagai pencengkram medan yang terdapat pada alat berat Retak hingga patah di salah satu bagian sisi grouser Grouser 1 Lakukan pengukuran, cek kekencangan track, penggantian track shoe,bersihkan komponen sesudah beroperasi 392 Setiap 500 jam, 1000 hingga 2000 jam. 5 6 6 Terdapat shoe yang kendur, medan yang cenderung berbatu sehingga menyebabkan perpatahan. Pijakan di medan kurang maksimal, track rusak karena langsung terkena batuan 7 8 7

39

S = Severity, O = Occurance, D = Detection, R = Risk Priority Number

System : Undercarriage Start :

Type : Excavator Finish :

Model : Hyundai Robex Pc200 By :

PT : Perwita Karya Page :

No Component Function Failure Effect Cause S O D R Mitigate Action Action Taken Date S O D R Failure mode Effect Analysis

1/4/2020 2/5/2020 Angkila Krishna E 2 of 2 Gesekan dengan track link, kekencangan track link kendur, material dan usia bushing itu

sendiri. 7 7 7 343 Lakukan pengecekan berkala, selalu bersihkan komponen sesudah beroperasi Setiap 500 jam, 1000 hingga 2000 jam. 5 5 5 125 3 Bushing Sebagai media persinggungan antara track link dengan permukaan sprocket, juga sebagai fleksibel pada track saat gerak menggulung Keausan berlebih pada bushing, bushing tidak lagi bulat karena aus tak merata. Akan mengalami keausan berlebih sehingga menimbulkan bunyi berisik akibat ketidak presisian link dengan sproket.

40 4.5 Pembahasan

Pada penelitian kali ini memberikan hasil berupa grafik, Grafik tersebut diperoleh melalui hasil perhitungan dari data keausan pada komponen terkait. Pengukuran dilakukan selama satu bulan dan dilakukan pegukuran di setiap minggunya. Setelah itu dilakukan perhitungan untuk mencari nilai keausannya.

Gambar 4.7. Grafik Hubungan Operation Time Dengan Wear Rate Grouser

Pada Gambar 4.7 dapat kita lihat bahwa wear rate grouser akan terus meningkat seiring dengan berjalannya waktu. Harga wear rate tersebut tidak mutlak, tergantung tipe medan yang dilalui saat excavator tersebut beroperasi. Seperti halnya wear rate grouser pada medan keras akan cenderung besar, beda halnya jika medan yang dilaluinya lunak (tanah biasa), lain pula jika yang dilalui adalah medan lunak yang mengandung pasir. Pasir inilah yang nantinya akan menggerus grouser saat unit beroperasi sehingga akan memperpendek umur komponen. 60 61 62 63 64 65 66 67 68 69 2450 2500 2550 2600 2650 2700 2750

w

e

ar

(

%

)

41

Gambar 4.8. Grafik Hubungan Operation Time Dengan Wear Rate Link Pitch

Dapat dilihat pada Gambar 4.8 bahwa wear rate akan meningkat seiring dengan bertambahnya operation time. Keausan link pitch disini sama dengan pertambahan panjang link tersebut karena beban Tarik. Faktor yang mempengaruhi adalah jenis medannya, keras, lunak, landai maupun menanjak. Di PT.PERWITA KARYA medannya landai dan tekstur tanahnya yang empuk, sehingga keausannya tidak sebesar dengan unit yang beroperasi di medan menanjak dan berbatu.

Gambar 4.9 Grafik Hubungan Operation Time Dengan Wear Rate Bushing

40 45 50 55 60 65 70 2450 2500 2550 2600 2650 2700 2750

w

e

ar

(

%

)

Operation Time (hours)

45 47 49 51 53 55 57 59 2450 2500 2550 2600 2650 2700 2750

w

ear

(

%

)

42

Dapat dilihat dari Gambar 4.9 bahwa persentase keausan terus meningkat seiring berjalannya waktu, hal ini serupa dengan komponen lainnya. Untuk komponen bushing keausan disebabkan oleh kebersihan yang kurang terkontrol, juga akibat dari medan itu sendiri. Untuk pengaruh medan biasanya terdapat batuan keras yang masuk ke area sprocket sehingga mengganjal dan mengakibatkan kerusakan pada bushing apabila terlalu sering terjadi. Pada komponen bushing, keausan saat ini adalah 53,5%, keausan tersebut masih dalam kategori normal dan masih memiliki usia pakai yang relative lama.

Tabel 4.6 Perbandingan Hasil pembacaan Chart Dengan Perhitungan Menggunakan Persamaan

Sebagaimana yang terdapat pada Tabel 4.6 bahwa terdapat selisih antara perhitungan hour left chart dengan perhitungan menggunakan rumus. Hal ini dikarenakan perlu ketelitian tinggi saat membaca chart, bisa lebih kecil dan bahkan bisa lebih besar. (Service Division, 2011) menyatakan bahwa perhitungan mengggunakan Persamaan 2.2 lebih akurat dibandingkan menggunakan hours left chart. Hal ini diperkuat karena dengan adanya rumus yang sudah di tetapkan oleh divisi mekanik UT (United Tractor). Pada link pitch terdapat selisih yang terlampau jauh, hal ini karena pada chart yang digunakan memiliki nilai K sebesar 1.3, sedangkan hasil perhitungan dari Persamaan 2.2 menggunakan K koreksi sebesar 1,6.

1 Grouser 1401 1408

2 Link Pitch 1526 1066

3 Bushing 1276 863

No Komponen Perhitungan Dengan Hour Left Chart (Hours)

Perhitungan Dengan Persamaan (Hours)

43

Gambar 4.10 Diagram RPN (Risk Priority Number) Sebelum Analisa FMEA

Gambar 4.11 Diagram RPN (Risk Priority Number) Sesudah Analisa FMEA

Dari Gambar 4.10 dan Gambar 4.11 dapat kita lihat bahwa persentase dari risk priority number dari grouser merupakan yang terbesar dalam penelitian ini, yaitu sebesar 41% dengan angka RPN sebesar 392 (sebelum analisa) dan 44% dengan angka RPN sebesar 180 (sesudah analisa), keduanya sama sama memiliki presentase terbesar sebagaimana yang sudah tercantum pada Tabel 4.5. Perbedaan nilai percent tersebut disebabkan oleh total nilai RPN yang berbeda antara

44

sebelum dan sesudah dilakukannya FMEA. Dalam hal ini berarti komponen grouser harus mendapatkan perhatian dan penanganan lebih pada sector maintenance. Pembersihan komponen setelah beroperasi merupakan langkah awal yang tepat untuk menghindari terjadinya kerusakan, selain itu juga perlu dilakukan pengecekan baut pada grouser, dan pastikan selalu kencang, dan apabila terdapat baut yang kendur maka besar kemungkinan grouser tidak presisi yang nantinya dapat mengakibatkan grouser tersebut patah apabila menerjang batuan.

Pada metode FMEA dihasilkan sebuah solusi yang nantinya akan menurunkan nilai RPN dan diharapkan dapat mengurangi tingginya resiko akan kerusakan yang terjadi selama unit tersebut sedang beroperasi. Nilai RPN pada pada komponen sebelum dan sesudah dilakukan analisa akan disajikan pada Tabel 4.7.

Tabel 4.7. Nilai RPN Sebelum dan Sesudah Analisa

Pada Tabel 4.7 diatas dapat dilihat bahwa nilai RPN sebelum dilakukan analisa relative tinggi dibandingkan sesudah dilakukannya analisa (RPN2) mengenai komponen terkait. Penurunan nilai RPN ini dikarenakan penerapan upaya pencegahan berupa pelumasan, pembersihan, dan penyetelan pada waktu yang sudah ditentukan, yaitu setiap 500 jam, 1000 jam, hingga 2000 jam sebagaimana yang terdapat pada Tabel 4.5. Setelah dilakukan analisa maka nilai severity, occurace, detection dapat diminialisir, dengan begini resiko akan terjadinya kerusakan juga akan menurun. Besarnya resiko kerusakan dan gangguan saat beroperasi berbanding lurus dengan besarnya nilai RPN (Risk Priority Number) diatas.

Komponen RPN RPN2

Grouser Height 392 180

Link Pitch 343 125

45

Tabel 4.8. Tingkat Keausan dan Prediksi Usia Pakai Komponen

1408

1066

863

No Unit Komponen Jam Tingkat Keausan (%) Prediksi Usia Pakai

15 Hyundai Robex PC200 LC Bushing 2724 53.5 14 Hyundai Robex PC200 LC Bushing 2668 53 13 Hyundai Robex PC200 LC Bushing 2612 52.7 12 Hyundai Robex PC200 LC Bushing 2556 51 11 Hyundai Robex PC200 LC Bushing 2500 50 10 Hyundai Robex PC200 LC Link Pitch 2724 59 9 Hyundai Robex PC200 LC Link Pitch 2668 57 8 Hyundai Robex PC200 LC Link Pitch 2612 54 7 Hyundai Robex PC200 LC Link Pitch 2556 52 6 Hyundai Robex PC200 LC Link Pitch 2500 50 2500 2556 2612 2668 2724 61 62 64 66 68 Grouser Grouser Grouser Grouser 5 Hyundai Robex PC200 LC Grouser Hyundai Robex PC200 LC 1 2 3 4 Hyundai Robex PC200 LC Hyundai Robex PC200 LC Hyundai Robex PC200 LC

46

Tabel 4.9. Estimasi Penggantian Komponen

Pada Tabel 4.9 merupakan hasil perhitungan untuk estimasi penggantian komponen sebelum dilakukan penanggulangan dengan FMEA, dengan penerapan FMEA untuk kedepannya diharapkan komponen menjadi lebih awet. Dapat kita lihat bahwa bushing memiliki usia pakai paling pendek dan grouser memiliki umur paling panjang. Yang mempengaruhi hal tersebut adalah nilai konstanta “k” yang digunakan dalam perhitungan untuk mentukan usia pakai komponen. Penentuan usia pakai dalam hari dilakukan dengan menggunakan usia pakai dalam jam dibagi 8, hal ini sesuai jam kerja alat tersebut dalam 1 harinya.

Kemudian untuk link pitch dan bushing dilakukan penggantian secara bersama, mengingat komponen tersebut menjadi satu kesatuan (track link), penggantian dilakukan berdasarkan mana yang terlebih dahulu mengalami kerusakan, dan disitulah akan dilakukan penggantian satu set track link (link pitch & bushing).

Kemudian yang perlu diperhatikan adalah, bahwa hasil perhitungan tersebut tidaklah mutlak, hal ini dipengaruhi oleh banyak factor yang diantaranya adalah kondisi medan dan cuaca serta pengoperasian oleh operator itu sendiri. sehingga tidak menutup kemungkinan umur komponen tersebut bisa lebih pendek atau bahkan bisa lebih lama dari estimasi yang sudah dihitung diatas.

Kebersihan alat memang yang prioritas, karena dari hal kecil tersebut jika diabaikan maka akan berdampak fatal di kemudian hari. Kemudian hal yang perlu di perhatikan lagi adalah selalu lakukan pengecekan berkala seperti pelumasan, penyetelan, dan pembersihan sesuai waktu yang sudah ditentukan sebagaimana yang sudah tercantum dalam Tabel 4.5.

No Komponen Data Terakhir Usia Pakai (jam) Usia Pakai (Hari) Estimasi Penggantian

1 Grouser 30-Apr-20 1408 176 23-Oct-20

2 Link Pitch 30-Apr-20 1066 136 10-Sep-20

47

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Pada analisa keausan ini dapat disimpulkan bahwa :

1. Berdasarkan perhitungan persentase keausan, komponen grouser memiliki

tingkat keausan sebesar 68%, komponen link pitch sebesar 59%, dan bushing sebesar 53,5%.

2. Persentase keausan terbesar terdapat pada komponen grouser, yaitu

dengan tingkat keausan sebesar 68%.

3. Berdasarkan perhitungan usia pakai didapat bahwa sisa umur komponen grouser adalah 1408 jam, link pitch 1066 jam, dan bushing 863 jam. 4. Komponen bushing merupakan komponen dengan umur paling pendek,

yaitu 863 jam.

5. Dari FMEA didapat bahwa grouser merupakan komponen yang paling

kritis, langkah penanganan yang didapat berupa penyetelan, pembersihan, pengecekan hingga penggantian komponen. Upaya pencegahan dilakukan setiap 500,1000, 2000 jam.

5.2 Saran

Setelah dilakukan penelitian untuk mengetahui kerusakan komponen undercarriage excavator, aka dapat diberikan saran yang dapat membantu para pembaca yang ingin melakukan penelitian dengan topik serupa :

1. Pada penelitian ini, analisa berdasarkan data yang diperoleh di PT Perwita Karya. Apabila penelitian ini akan dilanjutkan maka disarankan penelitian tersebut dapat menggunakan metode lain yang berbasis maintenance.

48

DAFTAR PUSTAKA

Febriyanti, Gafar, Suhartono. (2018). “Analisa Kegagalan Track Link Excavator”. Serpong.

Jati Hidayah. (2011). “Peningkatan Perawatan Komponen Undercarriage Alat Berat” Depok.

Maulana, Irwan, dan, Ibrahim Akhyar, Darmein. (2017). ”Analisa Kerusakan Komponen Undercarriage Hitachi EX200 pada PT. Takabeya Perkasa Group dengan Metode FMEA”. Banda Aceh

Robin, Raymond, Michael. (2009).The Basic of FMEA.New York : Taylor & Francis Group, LLC

Syaeful Akbar, Radis Baharudin. (2019). “Koreksi Nilai Konstanta “K” Dalam Perhitungan Usia Pakai Komponen Undercarriage Komatsu D375A-5”. Balikpapan.

Syaeful Akbar, Wahyu Anhar. (2018). “Kajian Hasil Pengukuran Undercarriage Bulldozer Komatsu D375A-5 dii PT. Pama Persada Nusantara Site Batukajang”. Balikpapan.

TIM TC UT, (2011). “Basic Mechanic Course Final Drive & Undercarriage”. PT United Tractors TBK: Jakarta.