i

ANALISA KEAUSAN KOMPONEN FRONT IDLER DAN LINK HEIGHT PADA SISTEM UNDERCARRIAGE EXCAVATOR HYUNDAI ROBEX PC-

200 LC DENGAN METODE FMEA

TUGAS AKHIR

Untuk memenuhi sebagai persyaratan mencapai Sarjana Teknik di bidang Teknik Mesin

Disusun Oleh : MUHAMMAD RIZKY

NIM : 165214043

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

2021

ii

WEAR ANALYSIS OF COMPONENTS FRONT IDLER AND LINK HEIGHT ON UNDERCARRIAGE EXCAVATOR SYSTEM HYUNDAI

ROBEX PC-200 LC WITH FMEA METHOD

FINAL PROJECT

As Partial Fullfilment of the Requirement to Obatain the Sarjana Teknik Degree

in Mechanical Engineering

Arrenged by :

MUHAMMAD RIZKY Student Number : 165214043

DEPARTMENT OF MECHANICAL ENGINEERING FACULTY OF SAINS AND TECHNOLOGY

SANATA DHARMA UNIVERSITY YOGYAKARTA

2021

vii ABSTRAK

Peranan unit excavator di lingkungan industri sangat bergantung pada sistem undercarriage. Komponen undercarriage yang saling bersentuhan mengakibatkan terjadinya gesekan pada komponen satu dengan yang lain. Apabila terdapat salah satu komponen sistem undercarriage yang rusak, maka produktivitas dari excavator akan menurun saat beroperasi.

Berdasarkan hasil penelitian dilapangan terdapat permasalahan yang terdapat pada sistem udercarriage yang meliputi keausan pada komponen front idler dan link height. Maka perlu dilakukan penelitian tingkat keausan, sisa umur pemakaian, dan menentukan tanggal penggantian komponen yang tepat. Serta menganalisa faktor keausan komponen dengan menggunakan metode FMEA.

Hasil dari penelitian berupa tingkat keausan dan sisa umur pemakaian.

Diperoleh tingkat keausan front idler 64,17% dan sisa umur 1076 jam, tingkat keausan link height 74,2% dan sisa umur 1984 jam. Untuk tanggal penggantian front idler diperoleh pada tanggal 03 Agustus 2020 sedangkan untuk link height pada tanggal 23 Juni 2020. Hasil dari analisa menggunakan metode FMEA diperoleh nilai RPN untuk front idler yaitu 512 sedangkan untuk link height yaitu 343.

Kata Kunci: Excavator, Undercarriace, FMEA.

viii ABSTRACT

The role of the excavator unit in industrial environments is highly dependent on the undercarriage system. The undercarriage components that touch each other cause friction on the components with each other. If one component of the undercarriage system is damaged, the excavator's productivity will decrease while operating.

Based on the results of field research there are problems in the udercarriage system, which include wear on components front idler and link height. So it is necessary to research the level of wear, remaining life of use, and determine the exact date of replacement of components. Analyze the wear factors of components using the FMEA method

The results of the research are the level of wear and tear and the remaining life of use. Obtained 64.17% front idler wear rate and 1076 hours of, 74.2% link height wear and 1984 hours remaining. The front idler replacement date was obtained on 03 August 2020 while the link height was on 23 June 2020. The results of the analysis using the FMEA method obtained the RPN value for the front idler, namely 512, while for the link height, it was 343.

Keywords: Excavator, Undercarriace, FMEA.

ix

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Allas SWT atas berkat dan rahmat-Nya penulis dapat menyelesaikan skripsi yang berjudul Analisa Keausan Komponen Front Idler dan Link Height Pada Sistem Undercarriage Excavator Hyundai Robex PC-200LC Dengan Metode FMEA dengan baik dan tepat waktu.

Penulisan skripsi ini merupakan salah satu persyaratan yang harus diselesaikan guna mendapatkan gelar Sarjana Teknik di Universitas Sanata Dharma Yogyakarta. Penulis menyadari bahwa dalam proses penulisan skirpsi ini ada bimbingan serta dukungan dari berbagai pihak. Oleh karena itu penulis menyampaikan terimakasih kepada:

1. Sudi Mungkasi, S.Si.,M.Math.Sc.,Ph.D., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Budi Setyahandana, S.T., M.T., selaku Ketua Program Studi Teknik Mesin.

3. Budi Sugiharto, S. T., M.T., selaku Dosen Pembimbing Skripsi yang telah meluangkan waktu dalam memberikan bimbingan, kritik dan saran bagi penulis dari awal hingga akhir.

4. Segenap Dosen dan Karyawan Program Studi Teknik Mesin.

5. Bapak dan Ibu yang tercinta yang selalu memberikan motivasi, doa dan kasih sayang.

6. Mikael Lorenzo selaku kakak kandung saya, Oma tercinta dan saudara-saudara di papua yang selalu memberikan semangat dan doanya.

7. Machfrinaldho Adhe Suradi, Abraham Ginting, Piter, Bavo Manon

Sumarga, Adrianus Adjie C, Leon Bruce Pawaimun Rumbiak, Yosua

Yulian Chrisnadi, Dkk yang telah banyak membantu dalam

menyelesaikan Tugas Akhir ini.

xi DAFTAR ISI

JUDUL ... i

TITLE ... ii

LEMBAR PERSETUJUAN... iii

LEMBAR PERNYATAAN KEASLIAN KARYA ... v

LEMBAR KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS ... vi

ABSTRAK ... vii

ABSTRACT ... viii

KATA PENGANTAR ... ix

DAFTAR ISI ... xi

DAFTAR GAMBAR ... xiii

DAFTAR TABEL ... xiv

DAFTAR LAMPIRAN ... xv

BAB I ... 1

PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Tujuan Penelitian ... 2

1.4 Batasan masalah ... 3

1.5 Manfaat Penelitian ... 3

BAB II ... 4

TINJAUAN PUSTAKA ... 4

2.1 Dasar Teori ... 4

2.1.1 Excavator ... 4

2.1.2 Undercarriage ... 4

2.1.3 Komponen Undercarriage ... 5

2.1.4 Pemeriksaan Undercarriage ... 6

2.1.5 Keausan Komponen Undercarriage ... 7

2.1.6 Perhitungan Keausan Komponen Undercarriage ... 10

2.1.7 Failure Mode and Effect Analysis (FMEA) ... 11

2.2 Penelitian Terdahulu ... 14

xii

BAB III ... 16

METODOLOGI PENELITIAN ... 16

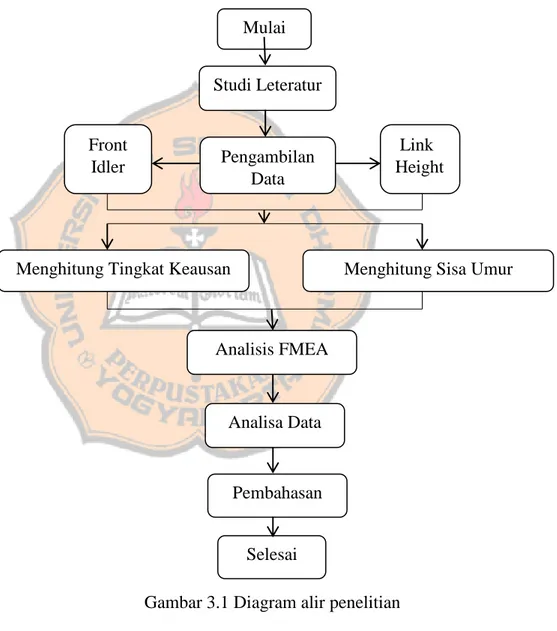

3.1 Alur Penelitian ... 16

3.2 Objek Penelitian ... 16

3.3 Variabel Penelitian ... 17

3.4 Tempat dan Waktu Penelitian ... 17

3.5 Metode Pengumpulan Data ... 17

3.6 Pengukuran Keausan Komponen Undercarriage. ... 17

3.7 Pengolahan Data ... 18

BAB IV ... 19

HASIL DAN PEMBAHASAN ... 19

4.1 Hasil Penelitian ... 19

4.1.1 Pelaksanaan Penelitian ... 19

4.1.2 Data Hasil Penelitian ... 19

4.2 Analisa Data ... 21

4.2.1 Tingkat Keausan Front Idler ... 21

4.2.2 Sisa Umur Front Idler ... 22

4.2.3 Tingkat Keausan Link Height... 23

4.2.4 Sisa Umur Link height ... 24

4.2.5 Failure Mode and Effect Analysis (FMEA) ... 26

4.2.6 Hasil dan Pembahasan... 27

BAB V ... 33

KESIMPULAN DAN SARAN ... 33

5.1 Kesimpulan ... 33

5.2 Saran ... 33

DAFTAR PUSTAKA ... 34

LAMPIRAN ... 35

xiii

DAFTAR GAMBAR

Gambar 2.1 Undercarriage Excavator ... 4

Gambar 2.2 Komponen Undercarriage ... 5

Gambar 2.3 Bagian Front Idler Yang Mengalami Keausan ... 7

Gambar 2.4 Tread Wear ... 8

Gambar 2.5 Tread Side Face Wear ... 8

Gambar 2.6 Pin Boss Top Face Wear ... 9

Gambar 2.7 Cracking ... 9

Gambar 2.8 Side Face Wear ... 10

Gambar 3.1 Diagram alir penelitian ... 16

Gambar 4.1 Grafik Tingkat Keausan Front Idler ... 28

Gambar 4.2 Grafik Sisa Umur Front Idler ... 29

Gambar 4.3 Grafik Tingkat Keausan Link Height ... 30

Gambar 4.4 Grafik Sisa Umur Link Height ... 31

Gambar 4.5 Grafik Hubungan RPN Dengan Sisa Umur... 32

xiv

DAFTAR TABEL

Tabel 2.1 Langkah-langkah Penerapan FMEA ... 12

Tabel 2.2 Saverity Rating ... 12

Tabel 2.3 Occurance Rating ... 13

Tabel 2.4 Detection Rating ... 13

Tabel 4.1 Data Pengukuran Rata-rata Front Idler ... 19

Tabel 4.2 Data Pengukuran Rata-rata Link Height ... 20

Tabel 4.3 Nilai K Untuk Komponen Undercarriage ... 21

Tabel 4.4 Hasil Perhitungan Tingkat Keausan Front Idler ... 22

Tabel 4.5 Hasil Perhitungan Sisa Umur Front Idler ... 23

Tabel 4.6 Hasil Perhitungan Tingkat Keausan Link Height ... 24

Tabel 4.7 Hasil Perhitungan Sisa Umur Link Height ... 25

Tabel 4.8 Failure Mode Effect Analysis (FMEA) ... 26

Tabel 4.9 Hasil dan Pembahasan ... 27

xv

DAFTAR LAMPIRAN

Lampiran 1 Foto Alat Penelitian ... 35

Gambar 1.1 Excavator Hyundai Robex PC-200LC ... 35

Lampiran 2 Foto Komponen Front Idler dan Link Height ... 35

Gambar 2.1 Front Idler ... 35

Gambar 2.2 Link Height ... 36

Lampiran 3 Alat Ukur Penelitian ... 36

Gambar 3.1 Jangka Sorong ... 36

Lampiran 4 Lembar Pengesahan Laporan Penelitian... 37

Lampiran 5 Presensi Penelitian ... 38

1 BAB I PENDAHULUAN 1.1 Latar Belakang

Excavator merupakan mesin yang biasanya digunakan untuk memindahkan material dari satu tempat ke tempat yang lain. Excavator biasa digunakan untuk menunjang proses pertambangan mulai dari pembukaan tambang, pembuatan jalan, penggalian serta pengangkutan bahan tambang menuju ke proses berikutnya. Excavator terdiri dari dua tipe yaitu wheel menggunakan roda dari ban yang biasa digunakan untuk jalanan padat atau rata, dan crawler yang mempunyai roda dari rantai besi/track yang dioperasikan di. Penggerak pada crawler excavator adalah undercarriage.

Undercarriage adalah sekumpulan komponen yang digunakan untuk menopang beban unit (crawler type), salah satu fungsinya adalah untuk menyalurkan torsi engine dan menghasilkan gaya cengkram (traction force) untuk menggerakkan unit maju dan mundur, berbelok kekiri dan kekanan, menopang dan meneruskan beban unit ke tanah (PT United Tarctors TBK, 2011). Salah satu permasalahan yang sering terjadi pada undercarriage adalah keausan pada setiap bagian komponen-komponen. Keausan yang terjadi pada bagian komponen undercarriage disebabkan karena seringnya beroperasi dibeberapa medan yang tidak terlalu rata dan karena dipaksakan pada pengerjaan yang telah ditargetkan tanpa mempedulikan komponen yang mulai kritis sehingga komponen undercarriage tersebut rusak tanpa diketahui operator (Maulana, I. dkk, 2017).

Komponen undercarriage yang saling bersentuhan dengan komponen yang lain dapat menimbulkan gesekan sehingga dapat menghasilkan keausan pada komponen. Komponen yang mengalami keausan melebihi batas yang diijinkan akan mempengaruhi performa dan produkstifitas kerja excavator sehingga perlu diadakan pengecekan secara berkala pada setiap komponen.

Dalam undercarriage terdapat komponen penting yaitu front idler dan link

height. Fungsi dari front idler yaitu sebagai pengarah (guide) track link assembly,

membantu mengencangkan dan mengendurkan track serta peredam kejut

sedangkan link height berfungsi sebagai tempat kedudukan pin, bushing serta

2

track shoe, tempat bersinggungan dengan roller saat crawler diam maupun bergerak, menghubungkan dan memutuskan rangkaian crawler dan menumpu berat unit ke landasan. Saat kecepatan excavator bermanuver menyebabkan track terlalu kencang, hal ini menyebabkan terjadinya gesekan pada front idler dan link height yang terjadi terus menerus sehingga mengakibatkan terjadinya keausan pada komponen.

Berdasarkan hal tersebut maka perlu dilakukan penelitian pada bagian komponen front idler dan link height untuk mengetahui tingkat keausan dari komponen sehingga dapat mengetahui berapa persen tingkat keausan yang terjadi dan mengetahui sisa umur pemakaian dari komponen front idler dan link height serta menganalisa terjadinya keausan dengan menggunakan metode Failure Mode and Effect Analysis (FMEA). Tujuan menggunakan metode FMEA adalah untuk mengetahui kegagalan yang dapat terjadi dari permasalahan keausan pada komponen tersebut, sehingga dari hasil penelitian ini perusahaan dapat menentukan waktu kapan harus melakukan pengantian komponen sebelum mencapai keausan maksimal.

1.2 Rumusan Masalah

Rumusan masalah pada tugas akhir ini antara lain:

1. Berapa persen tingkat keausan front idler dan link height ? 2. Berapa lama sisa umur pemakaian front idler dan link height ? 3. Tanggal penggantian yang tepat untuk front idler dan link height ? 4. Hasil analisis front idler dan link height dengan menggunakan metode

FMEA?

1.3 Tujuan Penelitian

Tujuan dari tugas akhir ini adalah sebagai berikut:

1. Mengetahui nilai keausan komponen undercarriage.

2. Mengetahui sisa umur pemakaian front idler dan link height.

3. Mengetahui tanggal penggantian komponen yang tepat.

4. Mengetahui hasil analisis front idler dan link height dengan

menggunakan metode FMEA.

3 1.4 Batasan masalah

Batasan masalah dalam tugas akhir ini adalah sebagai berikut:

1. Objek penelitian hanya bagian tread wear dari front idler dan link height.

2. Mengabaikan keausan pada bagian flange side wear pada front idler.

3. Mengabaikan keausan pada bagian tread side face wear, pin boss top face wear, cracking dan side face wear pada link height.

4. Analisis berdasarkan data pengukuran excavator PC-200LC.

1.5 Manfaat Penelitian

Tugas akhir ini diharapkan dapat memberikan manfaat antara lain:

1. Menambah wawasan baru dalam ilmu pengetahuan.

2. Menambah pengetahuan yang lebih mendalam mengenai sistem undercarriage.

3. Mengetahui cara mencari sisa umur pemakaian front idler dan link

height dengan pengukuran keausan.

4 BAB II

TINJAUAN PUSTAKA 2.1 Dasar Teori

2.1.1 Excavator

Excavator merupakan alat yang biasa digunakan untuk mengeruk dan mengangkut bahan tambang, pembukaan lahan hutan untuk lahan pertanian, pembuatan jalan dan lain-lain (Maulana I. dkk, 2017). Excavator memiliki sistem penggerak yang berfungsi untuk menggerakkan maju, mundur dan berbelok pada excavator. Jenis sistem penggerak yang digunakan adalah crawler excavator, crawler excavator terdiri dari roda rantai besi yang dapat beroperasi dijalan yang tidak rata, berlumpur, maupun berpasir. Sistem penggerak excavator ini biasa disebut dengan system undercarriage (PT United Tractors TBK, 2011).

2.1.2 Undercarriage

Pada Gambar 2.1 merupakan bagian sistem penggerak pada excavator yang disebut sistem undercarriage. Undercarriage adalah bagian bawah dari sebuah excavator yang berfungsi untuk menopang dan meneruskan beban unit ke tanah, mengarahkan unit untuk bergerak maju, mundur, ke kanan, dan ke kiri, sebagai pembawa dan sebagai pendukung unit.

Gambar 2.1 Undercarriage Excavator

(Sumber: PT. Madhani Talatah Nusantara, 2018)

5 2.1.3 Komponen Undercarriage

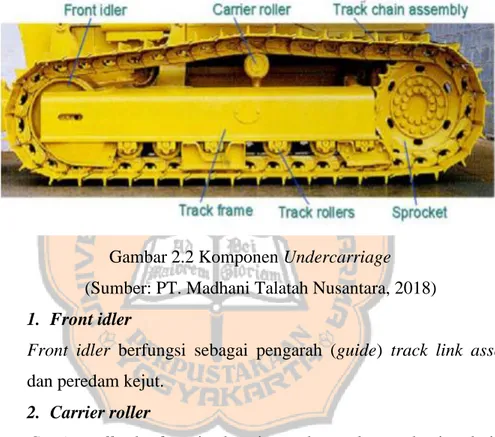

Pada Gambar 2.2 undercarriage memiliki beberapa komponen seperti front idler, carrier roller, track link, track rollers, sprocket, Track shoe dan track frame dimana masing-masing dari komponen tersebut berfungsi untuk membantu jalannya excavator ketika sedang beroperasi.

Gambar 2.2 Komponen Undercarriage (Sumber: PT. Madhani Talatah Nusantara, 2018) 1. Front idler

Front idler berfungsi sebagai pengarah (guide) track link assembly dan peredam kejut.

2. Carrier roller

Carrier roller berfungsi sebagai menahan gulungan bagian dari track shoe assembly antara sprocket dengan idler dan menjaga kelurusan track shoe assembly antara sprocket dengan idler.

3. Track roller

Track roller berfungsi sebagai pembagi berat unit ke track dan sebagai pengarah track link.

4. Sprocket

Sprocket berfungsi sebagai meneruskan tenaga gerak ke track melalui

bushing dan mengubah putaran menjadi gulungan pada track agar unit

dapat bergerak.

6 5. Track link

Track link berfungsi sebagai mengubah gerakan putar menjadi gulungan dan tempat tumpuan dari track roller sehingga memungkinkan unit dapat berjalan.

6. Track frame

Track frame berfungsi sebagai tempat kedudukan komponen- komponen undercarriage.

7. Track shoe

Track shoe berfungsi sebagai menimbulkan traksi dan kemudian dalam bermanuver pada sebuah crawler excavator.

2.1.4 Pemeriksaan Undercarriage

Pemeriksaan undercarriage adalah meneliti bagian dari komponen undercarriage sehingga dapat diketahui berapa (%) keausan yang telah terjadi dan berapa lama lagi komponen tersebut dapat digunakan. Dengan pemeriksaan undercarriage kita dapat menentukan waktu penggantian untuk komponen undercarriage.

Manfaat pemeriksaan terhadap komponen undercarriage yaitu:

1. Menjaga komponen undercarriage agar dalam keadaan baik.

2. Memperhatikan pelumas komponen undercarriage.

3. Memeriksa tingkat keausan komponen.

4. Melakukan adjustment terhadap bagian-bagian yang perlu.

5. Mengadakan perawatan sebelum dan sesudah dipakai.

Tujuan dari pemeriksaan undercarriage yaitu:

1. Memperpanjang umur komponen.

2. Mencegah keausan yang berlebih.

3. Mencegah terjadinya keausan sebelum waktunya.

Kerugian bila tidak melakukan perawatan atau pemeriksaan undercarriage yaitu:

1. Akan memperpendek umur komponen undercarriage.

2. Pemborosan spare part.

7

3. Menurunkan efisiensi kerja excavator.

2.1.5 Keausan Komponen Undercarriage 2.1.1.1 Keausan Front Idler

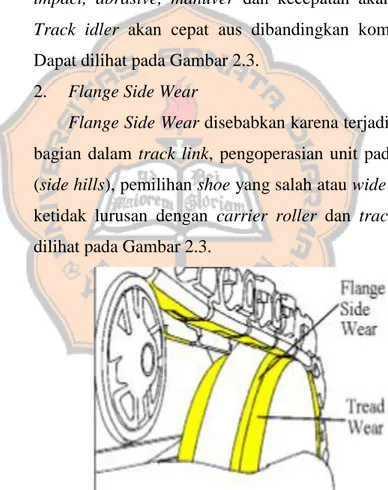

Keausan yang terjadi pada front idler terdiri dari dua jenis yaitu (PT United Tractors TBK, 2011):

1. Tread Wear

Tread Wear pada front idler disebabkan karena kontak normal dengan track link, karena ketika track terlalu kencang, impact, abrasive, manuver dan kecepatan akan menyebabkan Track idler akan cepat aus dibandingkan komponen lainnya.

Dapat dilihat pada Gambar 2.3.

2. Flange Side Wear

Flange Side Wear disebabkan karena terjadi kontak dengan bagian dalam track link, pengoperasian unit pada posisi miring (side hills), pemilihan shoe yang salah atau wide shoe, manuver, ketidak lurusan dengan carrier roller dan track roller. Dapat dilihat pada Gambar 2.3.

Gambar 2.3 Bagian Front Idler Yang Mengalami Keausan

(Sumber: P T United Tractors TBK, 2011)

8

2.1.1.2 Keausan Link Height

Keausan yang terjadi pada link height terdiri dari beberapa jenis yaitu (PT United Tractors TBK, 2011):

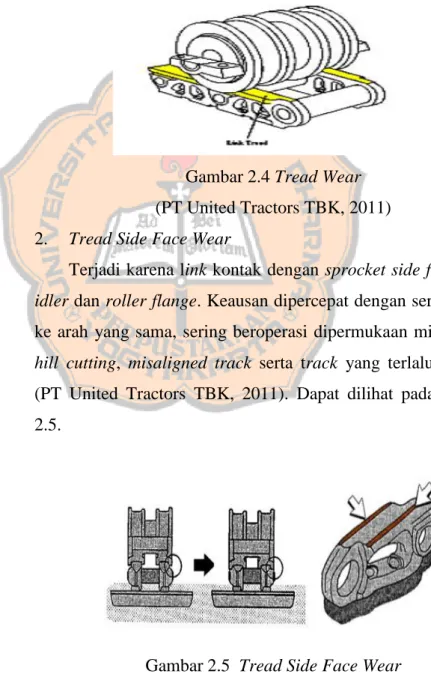

1. Tread Wear

Terjadi karena persinggungan antara track roller dan track link (PT United Tractors TBK, 2011). Dapat dilihat pada Gambar 2.4.

Gambar 2.4 Tread Wear (PT United Tractors TBK, 2011) 2. Tread Side Face Wear

Terjadi karena link kontak dengan sprocket side face, front idler dan roller flange. Keausan dipercepat dengan sering belok ke arah yang sama, sering beroperasi dipermukaan miring, side hill cutting, misaligned track serta track yang terlalu kencang (PT United Tractors TBK, 2011). Dapat dilihat pada Gambar 2.5.

Gambar 2.5 Tread Side Face Wear

(PT United Tractors TBK, 2011)

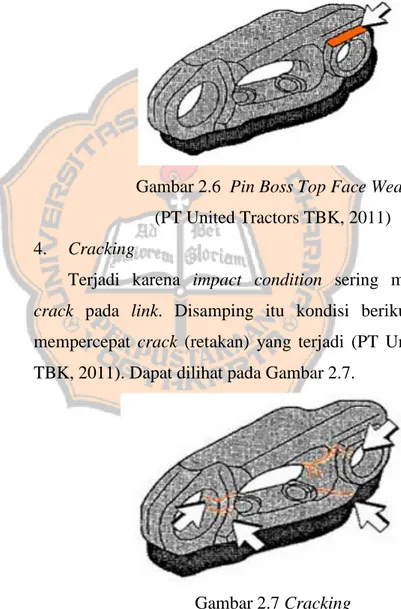

9 3. Pin Boss Top Face Wear

Terjadi karena Interference antara link boss dan roller flange yang disebabkan karena keausan pada roller tread (sering terjadi ketika roller mengalami perubahan ukuran atau roller rusak) (PT United Tractors TBK, 2011). Dapat dilihat pada Gambar 2.6.

Gambar 2.6 Pin Boss Top Face Wear (PT United Tractors TBK, 2011) 4. Cracking

Terjadi karena impact condition sering mengakibatkan crack pada link. Disamping itu kondisi berikut juga akan mempercepat crack (retakan) yang terjadi (PT United Tractors TBK, 2011). Dapat dilihat pada Gambar 2.7.

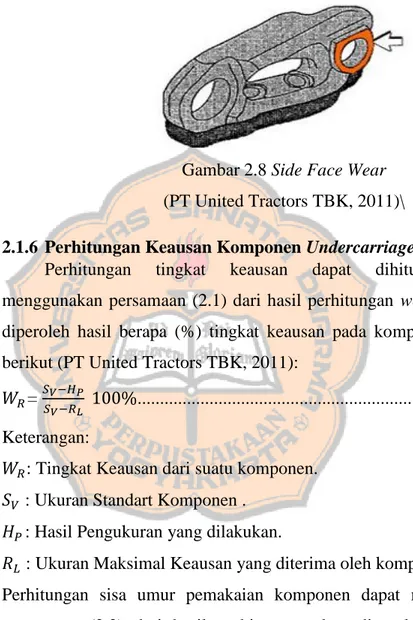

Gambar 2.7 Cracking (PT United Tractors TBK, 2011) 5. Side Face Wear

Terjadi karena adanya interference antara link side (pin

boss face) dengan track roller guard. Penyebab dari keausan

10

side face karena sering beroperasi di daerah yang miring, snaky track, pengurangan celah antara link dengan roller guard karena guard bending dan keausan roller flange atau link side face (PT United Tractors TBK, 2011). Dapat dilihat pada Gambar 2.8.

Gambar 2.8 Side Face Wear (PT United Tractors TBK, 2011)\

2.1.6 Perhitungan Keausan Komponen Undercarriage

Perhitungan tingkat keausan dapat dihitung dengan menggunakan persamaan (2.1) dari hasil perhitungan wear rate akan diperoleh hasil berapa (%) tingkat keausan pada komponen sebagai berikut (PT United Tractors TBK, 2011):

=

...(2.1) Keterangan:

: Tingkat Keausan dari suatu komponen.

: Ukuran Standart Komponen . : Hasil Pengukuran yang dilakukan.

: Ukuran Maksimal Keausan yang diterima oleh komponen.

Perhitungan sisa umur pemakaian komponen dapat menggunakan persamaan (2.2) dari hasil perhitungan akan diperoleh sisa umur pemakaian komponen dalam (jam) sebagai berikut (PT United Tractors TBK, 2011):

………(2.2)

eterangan:

: Hasil Perhitungan dari wear rate (%).

x : Operation hour (jam).

11

: Konstanta (nilai yang harus dicari).

K : Faktor (untuk masing-masing komponen memiliki harga K yang berbeda-beda).

2.1.7 Failure Mode and Effect Analysis (FMEA)

Failure Mode and Effect Analysis (FMEA) adalah metode yang digunakan untuk menganalisa keandalan suatu sistem dan penyebab kegagalannya untuk mencapai persyaratan keandalan dan keamanan sistem, dengan memberikan informasi dasar mengenai prediksi keandalan sistem. FMEA didefinisikan sebagai sebuah teknik yang mengidentifikasi tiga hal yaitu:

1. Penyebab kegagalan yang potensial.

2. Efek dari kegagalan tersebut.

3. Tingkat kekritisan efek kegagalan.

Kegagalan sistem dapat terjadi ketika sistem tidak berfungsi sebagaimana mestinya (malfungsi). Dengan adanya penerapan metode FMEA dapat mengetahui faktor-faktor permasalahan dari sistem sehingga dapat mengoreksi sistem untuk mendapatkan nilai 100%.

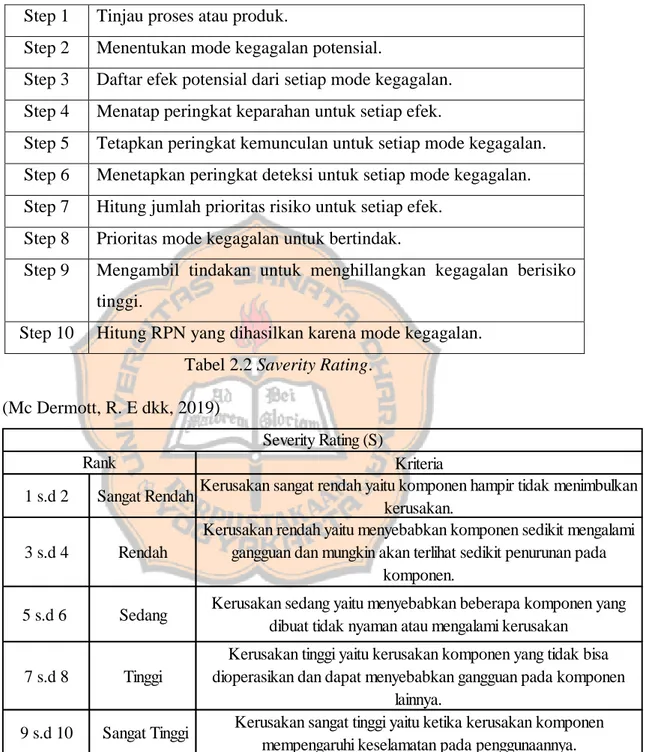

Langkah-langkah untuk membuat metode FMEA sebagai berikut (Mc

Dermott, R. E dkk, 2019):

12

Tabel 2.1 Langkah-langkah Penerapan FMEA (Mc Dermott, R. E dkk, 2019)

Step 1 Tinjau proses atau produk.

Step 2 Menentukan mode kegagalan potensial.

Step 3 Daftar efek potensial dari setiap mode kegagalan.

Step 4 Menatap peringkat keparahan untuk setiap efek.

Step 5 Tetapkan peringkat kemunculan untuk setiap mode kegagalan.

Step 6 Menetapkan peringkat deteksi untuk setiap mode kegagalan.

Step 7 Hitung jumlah prioritas risiko untuk setiap efek.

Step 8 Prioritas mode kegagalan untuk bertindak.

Step 9 Mengambil tindakan untuk menghillangkan kegagalan berisiko tinggi.

Step 10 Hitung RPN yang dihasilkan karena mode kegagalan.

Tabel 2.2 Saverity Rating.

(Mc Dermott, R. E dkk, 2019)

Kriteria

1 s.d 2 Sangat Rendah Kerusakan sangat rendah yaitu komponen hampir tidak menimbulkan kerusakan.

3 s.d 4 Rendah

Kerusakan rendah yaitu menyebabkan komponen sedikit mengalami gangguan dan mungkin akan terlihat sedikit penurunan pada

komponen.

5 s.d 6 Sedang Kerusakan sedang yaitu menyebabkan beberapa komponen yang dibuat tidak nyaman atau mengalami kerusakan

7 s.d 8 Tinggi

Kerusakan tinggi yaitu kerusakan komponen yang tidak bisa dioperasikan dan dapat menyebabkan gangguan pada komponen

lainnya.

9 s.d 10 Sangat Tinggi Kerusakan sangat tinggi yaitu ketika kerusakan komponen mempengaruhi keselamatan pada penggunaannya.

Rank

Severity Rating (S)

13

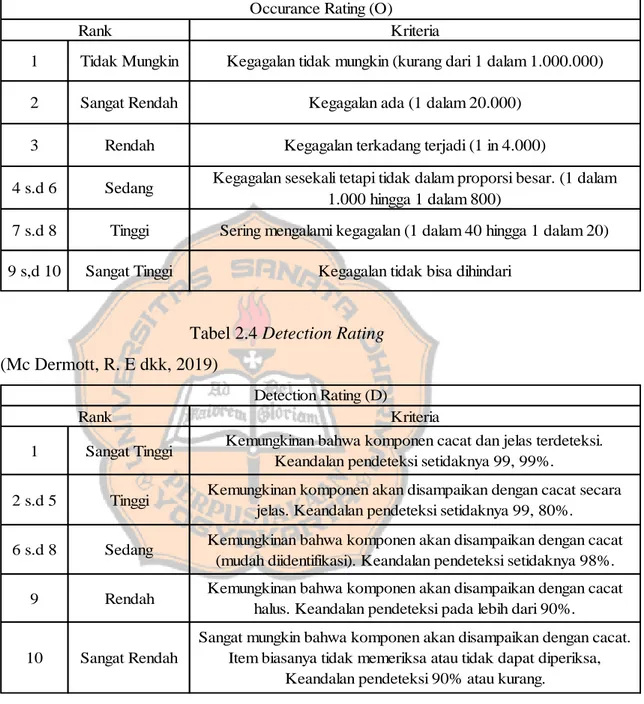

Tabel 2.3 Occurance Rating (Mc Dermott, R. E dkk, 2019)

Kriteria

1 Tidak Mungkin Kegagalan tidak mungkin (kurang dari 1 dalam 1.000.000)

2 Sangat Rendah Kegagalan ada (1 dalam 20.000)

3 Rendah Kegagalan terkadang terjadi (1 in 4.000)

4 s.d 6 Sedang Kegagalan sesekali tetapi tidak dalam proporsi besar. (1 dalam 1.000 hingga 1 dalam 800)

7 s.d 8 Tinggi Sering mengalami kegagalan (1 dalam 40 hingga 1 dalam 20)

9 s,d 10 Sangat Tinggi Kegagalan tidak bisa dihindari

Rank

Occurance Rating (O)

Tabel 2.4 Detection Rating (Mc Dermott, R. E dkk, 2019)

Kriteria

1 Sangat Tinggi Kemungkinan bahwa komponen cacat dan jelas terdeteksi.

Keandalan pendeteksi setidaknya 99, 99%.

2 s.d 5 Tinggi Kemungkinan komponen akan disampaikan dengan cacat secara jelas. Keandalan pendeteksi setidaknya 99, 80%.

6 s.d 8 Sedang Kemungkinan bahwa komponen akan disampaikan dengan cacat (mudah diidentifikasi). Keandalan pendeteksi setidaknya 98%.

9 Rendah Kemungkinan bahwa komponen akan disampaikan dengan cacat halus. Keandalan pendeteksi pada lebih dari 90%.

10 Sangat Rendah

Sangat mungkin bahwa komponen akan disampaikan dengan cacat.

Item biasanya tidak memeriksa atau tidak dapat diperiksa, Keandalan pendeteksi 90% atau kurang.

Rank

Detection Rating (D)

Severity adalah penilaian terhadap keseriusan efek yang ditimbulkan.

Occurance adalah nilai rating yang disesuaikan dengan frekuensi atau kegagalan

yang diperkirakan dari kegelapan yang terjadi. Detection adalah pengukuran

terhadap kemampuan mengendalikan atau mengontrol kegagalan yang dapat

terjadi. Nilai Risk Priority Number (RPN) adalah tahapan akhir dari metode

14

FMEA. Persamaan 2.3 adalah rumusan yang digunakan untuk menetukan nilai RPN yaitu:

RPN=S×O×D………(2.3)

2.2 Penelitian Terdahulu

Penelitian yang dilakukan oleh Syaeful Akbar, Wahyu Anhar. (2018), penelitian ini menggunakan data sekunder berupa hasil pengukuran P2U bulldozer Komatsu D375A-5 antara tahun 2013 sampai dengan tahun 2014, sampel yang digunakan dalam penelitian ini ada 11 unit bulldozer Komatsu D375A-5 yang dioperasikan di area pertambangan. Objek penelitian ini adalah link pitch, link height, bushing, grouser, carrier roller, idler, sprocker, dan track roller.

Pengukuran undercarriage dilakukan setiap 6 bulan atau 450 jam operasi. Hasil dari pengukuran komponen undercarriage pada bulldozer D375A-5 yang di operasikan di area pertambangan Site Batukajang tidak semuanya meyakinkan karena mayoritas memiliki angka signifikan 0,05 (tidak meyakinkan) antara lain hasil pengukuran komponen link pitch, idler, dan sprocket.

Penelitian yang dilakukan oleh Irfan Maulana, Akhyar Ibrahim, Darmein.

(2017), penelitian ini menggunakan data Maintenance Record dan hasil

wawancara dengan mekanik PT. Takabeya Perkasa Group, maka di dapatkan

waktu kerusakan dan lama perbaikan. Data kerusakan yang didapat dari data

Maintenance Record 3 tahun terakhir (2014 s.d 2016). Komponen undercarriage

yang akan diteliti pada penelitian ini adalah track roller, carrier roller, sprocket,

idler, track link, bushing, link, dan track shoe. Kemudian data dianalisis dengan

penjabaran analisis waktu kerusakan dengan menggunakan tabel dan grafik dari

perhitungan rata-rata kerusakan. Dari hasil analisa kerusakan komponen

undercarriage excavator EX200 dengan menggunakan metode failure Mode and

effect analysis (FMEA) adalah tidak ada pelumas pada sistem undercarriage

sehingga mudah terjadi keausan pada komponen undercarriage, hasil dari FMEA

worksheet didapatkan perbandingan nilai RPN dan di golongkan menggunakan

diagram paretov bahwa komponen sprocket menjadi komponen yang paling kritis

dengn nilai RPN tertinggi yaitu 504.

15

Penelitian yang dilakukan oleh Sambuari, M.D, Sidabutar, S.N.S. (2017),

penelitian ini menggunakan data dari buku-buku yang diterbitkan oleh caterpillar

dan referensi pendukung lainnya. Komponen yang akan dipakai pada penelitian

ini adalah Idler baru dan Idler Rekondisi. Dengan hasil analisis penentuan waktu

penggantian pada pengukuran keausan idler, dan diambil data pengukuran umur

pakai pada setiap idler yaitu 16 idler baru dan 16 idler rekondisi. Dari hasil

penelitian didapatkan rata-rata usia pakai pada idler baru yaitu selama 2133 jam

sedangkan pada idler rekondisi didapatkan rata-rata usia pakai yaitu selama 1755

jam.

16 BAB III

METODOLOGI PENELITIAN 3.1 Alur Penelitian

Proses penelitian ini mengikuti diagram alir yang ditunjukkan dengan Gambar 3.1:

Gambar 3.1 Diagram alir penelitian 3.2 Objek Penelitian

Objek penelitian ini adalah analisa keausan sistem Undercarriage Excavator Hyundai PC-200LC. Dalam penelitian berpusat pada komponen Front Idler dan Link Height untuk mencari tingkat keausan dan mencari sisa umur Menghitung Sisa Umur

Pemakaian Mulai

Studi Leteratur

Pengambilan Data Front

Idler

Link Height

Menghitung Tingkat Keausan

Analisis FMEA

Analisa Data

Pembahasan

Selesai

17

pemakaian, serta menganalisa faktor keausan menggunakan metode Failure Mode and Effect Analysis (FMEA).

3.3 Variabel Penelitian

Variabel penelitian ini adalah mengukur pada tingkat keausan yang terjadi pada front idler dan link height, dimana pada bagian front idler mengukur kedalaman keausan yang terjadi pada bagian tread wear dan pada bagian link height juga mengukur kedalaman keausan yang terjadi pada bagian tread wear.

3.4 Tempat dan Waktu Penelitian

Tempat penelitian dilaksanakan di PT. Perwita Karya yang beralamat di Babadan, Sitimulyo, kec. Piyungan, Bantul, Daerah Istimewa Yogyakarta 55792.

Waktu penelitian dimulai pada tanggal 2 April 2020 sampai dengan tanggal 30 April 2020.

3.5 Metode Pengumpulan Data

Metode pengumpulan data dalam penelitian ini menggunakan data yang didapat dari hasil wawancara/interview dari kepala mekanik dan pengukuran awal dari komponen undercarriage excavator pc-200 hyundai robex di PT. Perwita Karya. Kemudian setelah selesai mendapatkan data, data di input dan kemudian data-data tersebut dimasukkan kedalam hasil perhitungan keausan dari komponen undercarriage. Setelah itu akan di dapatkan nilai keausan komponen undercarriage. Selanjutnya, hasil dari perhitungan yang didapat di catat untuk memperoleh data-data hasil penelitian

3.6 Pengukuran Keausan Komponen Undercarriage.

Sebelum melakukan pengukuran pastikan komponen yang akan diukur

dalam kondisi bersih agar pada saat melakukan pengukuran mendapat hasil yang

benar. Pengukuran pada komponen front idler dan link height menggunakan alat

ukur jangka sorong. Pada pengukuran keausan front idler dan link height

mengambil ukuran diameter untuk bagian tread wear. Dari hasil pengukuran akan

didapatkan hasil berupa ukuran diameter dalam bentuk satuan millimeter (PT

United Tractors TBK, 2011).

18 3.7 Pengolahan Data

Data yang diperoleh adalah ukuran front idler dan link height, umur

komponen 2500 jam saat pengukuran pertama, pengukuran dilakukan sebanyak 5

kali untuk 1 komponen dengan jedah waktu pengukuran 56 jam atau 1 minggu

jam kerja alat. Setelah mendapatkan data lanjut ke tahap yang berikut yaitu

pengolahan data dengan cara melakukan perhitungan tingkat keausan dengan

menggunakan persamaan (2.1) dan menghitung sisa umur komponen dengan

menggunakan persamaan (2.2) serta menganalisa faktor keausan menggunakan

metode FMEA. Setelah itu lanjut ke tahap berikut melakukan analisis dari hasil

yang didapat untuk mengetahui komponen mana yang akan lebih dulu mencapai

tingkat keausan 100%.

19 BAB IV

HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian

4.1.1 Pelaksanaan Penelitian

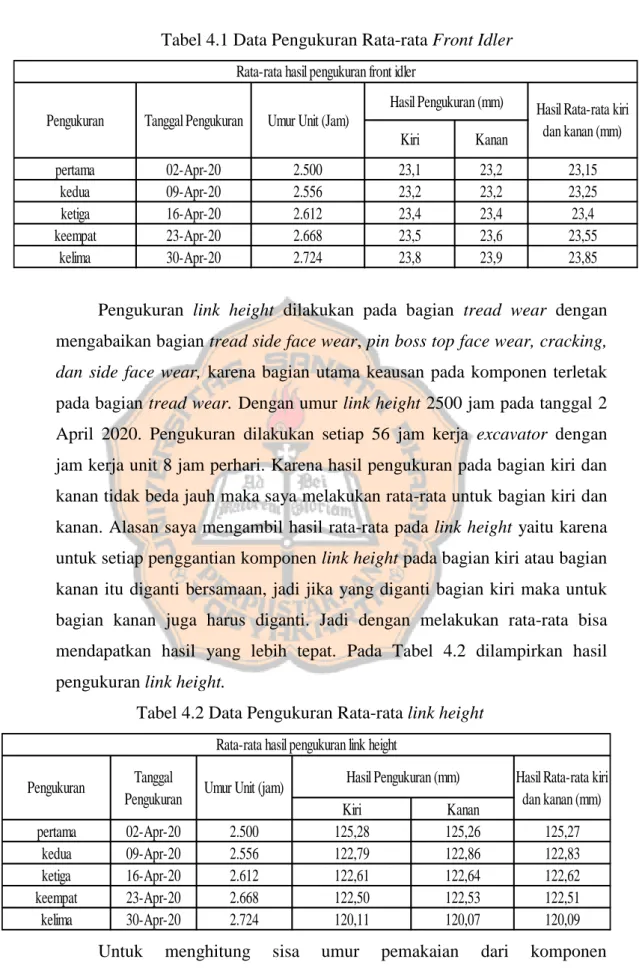

Penelitian yang dilakukan berfokus pada komponen front Idler dan link height pada excavator Hyundai PC-200LC. Berdasarkan hasil penelitian yang dilakukan telah mendapatkan data pengukuran komponen, umur komponen, ukuran baru dan ukuran maksimal keausan komponen, serta harga K untuk komponen –komponen undercarriage. Pengukuran dimulai pada tanggal 2 April 2020 untuk pengukuran pertama, 9 April 2020 untuk pengukuran kedua, 16 April 2020 untuk pengukuran ketiga, 23 April untuk pengukuran keempat, dan 30 April 2020 untuk pengukuran kelima. Untuk melengkapi data dilakukan metode wawancara atau interview dengan kepala mekanik yang bertanggung jawab atas unit yang diteliti, dan juga mengambil dari buku serta jurnal mengenai undercarriage excavator.

4.1.2 Data Hasil Penelitian

Pengukuran komponen front idler dilakukan pada bagian tread

wearnya, umur front idler 2500 jam pada tanggal 2 April 2020. Pengukuran

dilakukan setiap 56 jam dengan jam kerja unit 8 jam perhari. Karena hasil

pengukuran bagian kiri dan kanan tidak beda jauh maka saya melakukan

rata-rata untuk bagian kiri dan kanan. Alasan saya mengambil hasil rata-rata

pada front idler yaitu karena untuk setiap penggantian komponen front idler

pada bagian kiri dan kanan harus diganti secara bersamaan, jadi semisal

yang sudah harus diganti bagian kiri maka untuk bagian kanan juga harus

diganti. Jadi dengan melakukan rata-rata bisa mendapatkan hasil yang lebih

tepat. Data pengukuran dilampirkan pada Tabel 4.1.

20

Tabel 4.1 Data Pengukuran Rata-rata Front Idler

Kiri Kanan

pertama 02-Apr-20 2.500 23,1 23,2 23,15

kedua 09-Apr-20 2.556 23,2 23,2 23,25

ketiga 16-Apr-20 2.612 23,4 23,4 23,4

keempat 23-Apr-20 2.668 23,5 23,6 23,55

kelima 30-Apr-20 2.724 23,8 23,9 23,85

Rata-rata hasil pengukuran front idler

Pengukuran Tanggal Pengukuran Umur Unit (Jam)

Hasil Pengukuran (mm) Hasil Rata-rata kiri dan kanan (mm)

Pengukuran link height dilakukan pada bagian tread wear dengan mengabaikan bagian tread side face wear, pin boss top face wear, cracking, dan side face wear, karena bagian utama keausan pada komponen terletak pada bagian tread wear. Dengan umur link height 2500 jam pada tanggal 2 April 2020. Pengukuran dilakukan setiap 56 jam kerja excavator dengan jam kerja unit 8 jam perhari. Karena hasil pengukuran pada bagian kiri dan kanan tidak beda jauh maka saya melakukan rata-rata untuk bagian kiri dan kanan. Alasan saya mengambil hasil rata-rata pada link height yaitu karena untuk setiap penggantian komponen link height pada bagian kiri atau bagian kanan itu diganti bersamaan, jadi jika yang diganti bagian kiri maka untuk bagian kanan juga harus diganti. Jadi dengan melakukan rata-rata bisa mendapatkan hasil yang lebih tepat. Pada Tabel 4.2 dilampirkan hasil pengukuran link height.

Tabel 4.2 Data Pengukuran Rata-rata link height

Kiri Kanan

pertama 02-Apr-20 2.500 125,28 125,26 125,27

kedua 09-Apr-20 2.556 122,79 122,86 122,83

ketiga 16-Apr-20 2.612 122,61 122,64 122,62

keempat 23-Apr-20 2.668 122,50 122,53 122,51

kelima 30-Apr-20 2.724 120,11 120,07 120,09

Umur Unit (jam)

Rata-rata hasil pengukuran link height

Hasil Rata-rata kiri dan kanan (mm) Tanggal

Pengukuran

Pengukuran Hasil Pengukuran (mm)

Untuk menghitung sisa umur pemakaian dari komponen

undercarriage diperlukan nilai konstanta K yang sesuai, dikarenakan

21

masing-masing komponen undercarriage memiliki nilai K yang berbeda- beda. Pada Tabel 4.3 menunjukan nilai K pada setiap komponen undercarriage.

Tabel 4.3 Nilai K Untuk Komponen Undercarriage

No Komponen Nilai "K"

1 Link Pitch 1.3

2 Link Height 2.0

3 Bushing O/D 2.0

4 Grouser Height 1.0

5 Carrier Roller 1.3

6 Idler 1.8

7 Sproket 1.0

8 Track Roller 1.5

4.2 Analisa Data

4.2.1 Tingkat Keausan Front Idler

Front idler pada dasarnya memiliki ukuran baru dan ukuran maksimal keausan, untuk ukuran baru dari front idler adalah 20 mm dan untuk ukuran maksimal keausannya adalah 26 mm (PT. United Tractors 2011). Pada perhitungan tingkat keausan akan diperoleh nilai (%) dari pengukuran pertama sampai pengukuran kelima. Untuk perhitungan tingkat keausan digunakan persamaan (2.1).

% Keterangan:

: Tingkat Keausan

: Ukuran Standart Komponen : Hasil Pengukuran

: Ukuran Maksimal Keausan

22 Tingkat keausan pengukuran pertama : Diketahui:

: 20 mm :23,15 mm :26 mm

Dapat dilihat dari perhitungan diatas didapatkan tingkat keausan (wear rate) pada front idler adalah 52,50% dari pengukuran awal.

Tabel 4.4 Hasil Perhitungan Tingkat Keausan Front Idler.

pertama 02-Apr-20 2.500 52,50

kedua 09-Apr-20 2.556 54,17

ketiga 16-Apr-20 2.612 56,67

keempat 23-Apr-20 2.668 59,17

kelima 30-Apr-20 2.724 64,17

Perhitungan Tingkat Keausan Pengukuran Tanggal Pengukuran Umur Unit

(jam) Tingkat Keausan (%)

4.2.2 Sisa Umur Front Idler

Dalam menghitung sisa umur pemakaian Front Idler memerlukan nilai dari tingkat keausan front idler dan nilai K front idler serta umur front idler saat pengukuran. Untuk nilai K front idler adalah 1.8. Dalam menghitung sisa umur komponen digunakan persamaan (2.2).

Sisa umur pemakian front idler pengukuran pertama adalah:

0,00004016

Apabila keausan 100%, maka = jam operasinya sebagai berikut:

23 Dimana

100% = 0,00004016.

√

3576,41

Jika dibulatkan menjadi 3576 jam.

Sisa umur front idler adalah 3576 - 2500 = 1076 jam lagi dari saat pengukuran.

Tabel 4.5 Hasil Perhitungan Sisa Umur Front Idler.

pertama 02-Apr-20 2.500 1076 135

kedua 09-Apr-20 2.556 1037 130

ketiga 16-Apr-20 2.612 969 121

keempat 23-Apr-20 2.668 903 113

kelima 30-Apr-20 2.724 761 95

Pengukuran Tanggal Pengukuran Umur Unit (jam) Sisa Umur (jam) Perhitungan Sisa Umur

Hari

Untuk sisa hari komponen didapatkan dari hasil bagi sisa umur komponen dibagi dengan delapan, dimana delapan adalah waktu beroprasinya excavator selama satu hari. Dari hasil perhitungan sisa umur link height pada pengukuran kelima tanggal 30 April 2020 sisa hari yang diperoleh adalah 95 hari, maka penggantian front idler akan dilakukan pada tanggal 03 Agustus 2020, (30 April 2020 + 95 hari) perhitungan untuk menentukan tanggal penggantian front idler.

4.2.3 Tingkat Keausan Link Height

Pada dasarnya link height memiliki ukuran baru dan ukuran maksimal keausan, ukuran baru dari link height adalah 129 mm dan ukuran keausan maksimalnya adalah 117 mm (PT.United Tractors 2011). Untuk perhitungan tingkat keausan digunakan persamaan (2.1).

=

24 Keterangan:

: Tingkat Keausan

: Ukuran Standart Komponen : Hasil Pengukuran

: Ukuran Maksimal Keausan Tingkat Keausan Pengukuran Pertama:

Diketahui:

: 129 mm :125,27 mm :117 mm

=

Tabel 4.6 Hasil Perhitungan Tingkat Keausan Link height

pertama 02-Apr-20 2.500 31,1

kedua 09-Apr-20 2.556 51,5

ketiga 16-Apr-20 2.612 53,1

keempat 23-Apr-20 2.668 54,1

kelima 30-Apr-20 2.724 74,2

Tingkat Keausan (%) Perhitungan Tingkat Keausan

Pengukuran Tanggal

Pengukuran Umur Unit (jam)

4.2.4 Sisa Umur Link height

Dalam perhitungan sisa umur pemakaian link height diperlukan nilai tingkat keausan, umur link height saat dilakukan pengukuran, dan nilai K link height. Untuk nilai K link height menggunakan nilai link height pada table 4.3 adalah 2.0. Perhitungan sisa umur dapat memakai persamaan (2.2).

Sisa umur pemakaian link height pengukuran pertama adalah:

31,1% =

25

Apabila keausan 100%, maka = jam operasinya sebagai berikut:

Dimana

100% = 0,000004976.

√ 4482.90

Jika dibulatkan mejadi 4482 jam.

Sisa umur link height adalah 4482 - 2500 = 1984 jam lagi dari saat pengukuran.

Tabel 4.7 Perhitungan Sisa Umur Link Height

Jam Hari

pertama 02-Apr-20 2.500 1984 248

kedua 09-Apr-20 2.556 1007 126

ketiga 16-Apr-20 2.612 971 121

keempat 23-Apr-20 2.668 961 120

kelima 30-Apr-20 2.724 437 55

Perhitungan Sisa Umur Pengukuran Tanggal

Pengukuran Umur Unit (jam) Sisa Umur (Jam)

Untuk sisa hari komponen didapatkan dari hasil bagi sisa umur komponen dibagi dengan delapan, dimana delapan adalah waktu beroprasinya excavator selama satu hari. Dari hasil perhitungan sisa umur link height pada pengukuran kelima tanggal 30 April 2020 sisa hari yang diperoleh adalah 55 hari, maka penggantian link height akan dilakukan pada tanggal 23 Juni 2020, (30 April 2020 + 55 hari) perhitungan untuk menentukan tanggal penggantian link height.

26

Tabel 4.8 Analisis Failuer Mode and Effect Analysis (FMEA) Front Idler dan Link Height

System : Undercarriage Start :

Type : Excavator Finish :

Model : Hyundai Robex PC-200LC By :

Year : 2013 Page :

No Component Function Failure Effect Cause S O D RPN Mitigate action

8

04/01/2020 05/02/2020 Muhammad Rizky

1 of - 2 Failure Mode Effect Analysis

2 Link Height

untuk menumpu berat unit ke landasan, tempat kedudukan pin, busing serta

track shoe, tempat bersinggungan dengan roller,

menghubungkan dan memutuskan rangkaian

crawler.

keausan pada tread wear

Menyebabkan bertemunya permukaan roller (roller flange) ke

pin bos.

Keausan disebabkan karena link height bersinggungan

antara track roller dan carrier roller, sering beroperasi di permukaan miring, track yang terlalu

kencang.

7 7 7 343

Lakukan pengecekan berkala dan biasakan komponen dalam keadaan bersih setelah di

operasikan sebagai pengarah (guide)

track chain assembly, membantu mengencangkan

dan mengendurkan track serta sebagai peredam kejut

keausan pada tread wear

Idler akan cepat aus dibandingkan

komponen lainnaya

Keausan disebabkan karena sliding kontak dengan track link , track terlalu kencang, impact, abrasive, manuver,

dan kecepatan

8 512

Segera lakukan penggantian komponen

agar hal-hal penyebab kegagalan yang tidak

diinginkan pada excavator tidak dapat

terjadi

1 Front Idler 8

27 4.2.6 Hasil dan Pembahasan

Setiap data yang didapat dihitung presentase tingkat keausannya dan prediksi sisa umur pemakaian yang dapat dilihat pada tabel 4.9 di bawah ini.

Tabel 4.9 Hasil Perhitungan Tingkat Keausan dan Sisa Umur Pemakaian

02-Apr-20 2500 52,5 1076

09-Apr-20 2556 54,17 1037

16-Apr-20 2612 56,67 969

23-Apr-20 2668 59,17 903

30-Apr-20 2724 64,17 761

02-Apr-20 2500 31,1 1948

09-Apr-20 2556 51,5 1007

16-Apr-20 2612 53,1 971

23-Apr-20 2668 54,1 961

30-Apr-20 2724 74,1 437

Tingkat Keausan (%) Sisa Umur Pemakaian (Jam)

Front Idler

Link Height

Komponen Tanggal

Pengukuran Umur Unit

28

Berdasarkan hasil perhitungan tingkat keausan front idler diperoleh grafik seperti pada Gambar 4.1.

Gambar 4.1 Grafik Tingkat Keausan Front Idler

Gambar 4.1 menunjukkan grafik tingkat keausan front idler. Berdasarkan data pengukuran dan tabel 4.4 diperoleh tingkat keausan yang terus meningkat dan umur dari front idler. Saat front idler umur 2500 jam mengalami tingkat keausan mencapai 52,5%, hal ini terjadi karena front idler sering mendapatkan beban yang berat dan sering medapatkan gesekan antara komponen link height.

Berdasarkan dari data diatas dapat diamati bahwa umur komponen mengalami peningkatan dari umur pemakaian yang berkisar antara 2500 jam sampai 2724 jam, hal tersebut berkaitan dengan meningkatnya tingkat keausan yang terjadi pada presentase 52,5% sampai 64,17%. Tingkat keausan terjadi semakin cepat disebabkan karena excavator sering beroperasi di beberapa tempat sehingga medan yang dilalui tidak selalu rata dan track terlalu kencang ketika excavator bermanuver dengan kecepatan tinggi sehingga menyebabkan kenaikan tingkat keausan yang tidak terprediksi.

0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00

2,450 2,500 2,550 2,600 2,650 2,700 2,750

T in gkat K eausan ( % )

Umur Komponen (Jam)

29

Berdasarkan hasil perhitungan sisa umur pemakaian front idler diperoleh grafik seperti pada Gambar 4.2.

Gambar 4.2 Grafik Sisa Umur Front Idler

Gambar 4.2 menunjukkan grafik sisa umur pemakaian front idler.

Berdasarkan data pengukuran dan tabel 4.5 dapat dilihat bahwa tingkat keausan yang terjadi pada front idler, hal tersebut terjadi karena tingkat keausan yang terjadi pada umur komponen 2500 jam dimana tingkat keausan front idler yaitu 52,50% sehingga untuk sisa umur yang didapat adalah 1076 jam, begitu juga pada saat umur komponen 2556 jam sampai dengan 2724 jam dimana tingkat keausan mengalami peningkatan dari 54,17% sampai 64,17% sehingga sisa umur dari komponen juga semakin sedikit waktunya dari 1037 jam sampai 761 jam.

Penyebab idler semakin lama umurnya maka semakin cepat sisa umurnya adalah tergantung dari tingkat keausan yang terjadi pada front idler. Hasil perhitungan sisa umur diperoleh tanggal penggantian front idler untuk mengetahui berapa lama front idler masih bisa digunakan, maka tanggal penggantian front idler diperoleh dari pengukuran kelima atau pada saat umur 2724 jam yaitu pada tanggal 03 Agustus 2020.

0 200 400 600 800 1000 1200

2,450 2,500 2,550 2,600 2,650 2,700 2,750

Si sa U m ur ( Jam )

Umur Komponen (Jam)

30

Berdasarkan perhitungan tingkat keausan Link Height diperoleh grafik tingkat keausan seperti pada Gambar 4.3.

Gambar 4.3 Grafik Tingkat Keausan Link Height

Gambar 4.3 menunjukkan grafik tingkat keausan pada link height.

Berdasarkan data pengukuran dan tabel 4.6 diperoleh tingkat keausan yang terus meningkat dan umur dari link height. Saat link height umur 2500 jam mengalami tingkat keausan mencapai 31.1%, hal ini terjadi karena excavator sering beroperasi di beberapa tempat sehingga medan yang dilalui tidak selalu rata dan link height sering terjadi kontak normal atau gesekan dengan front idler.

Berdasarkan dari data diatas dapat diamati bahwa umur komponen mengalami peningkatan keausan pada umur 2500 jam dan pada saat umur 2556, 2612, dan 2668 jam mengalami tingkat keausan yang tidak terlalu banyak hal ini disebabkan dari berat ringannya kerja yang dilakukan excavator dan pada saat umur 2724 jam mengalami peningkatan keausan mencapai 74,2%.

0.0 10.0 20.0 30.0 40.0 50.0 60.0 70.0 80.0

2,450 2,500 2,550 2,600 2,650 2,700 2,750

T in gkat K eausan ( % )

Umur Komponen (jam)

31

Berdasarkan hasil perhitungan sisa umur pemakaian link height diperoleh grafik seperti pada Gambar 4.4.

Gambar 4.4 Grafik Sisa Umur Link Height

Gambar 4.4 menunjukkan grafik sisa umur pemakaian pada link hight.

Berdasarkan data pengukuran dan table 4.7 dapat dilihat bahwa tingkat keausan yang terjadi pada link height terjadi karena tingkat keausan yang terjadi pada umur komponen 2500 jam dimana tingkat keausan link height yaitu 31,1%

sehingga untuk sisa umur link height yang didapat adalah 1984 jam dan pada saat umur komponen 2556, 2612 dan 2668 jam dimana mengalami tingkat keausan yang tidak terlalu banyak mulai dari 51,5%, 53,1%, dan 54,1% sehingga sisa umur yang diperolah adalah 1007, 971 dan 961 jam dan pada saat umur 2724 jam dimana tingkat keausan yang terjadi adalah 74,2% sehingga sisa umur yang diperoleh adalah 437 jam. Tanggal penggantian link height yang diperoleh dari pengukuran kelima pada saat umur 2724 jam yaitu pada tanggal 23 juni 2020.

0 500 1000 1500 2000 2500

2,450 2,500 2,550 2,600 2,650 2,700 2,750

S isa Um u r (j am )

Umur Komponen (jam)

32

Berdasarkan hasil analisis keausan dengan metode FMEA dan perhitungan sisa umur front idler dan link height diperoleh grafik hubungan seperti pada Gambar 4.5.

Gambar 4.5 Grafik Hubungan RPN Dengan Sisa Umur

Gambar 4.5 menunjukkan grafik perbandingan antara nilai RPN dengan presentase usia pakai dari masing-masing komponen. Dapat dilihat front idler memiliki nilai RPN yang tinggi yaitu 512 , sedangkan untuk link height memiliki nilai RPN sebesar 343. Sehingga front idler memiliki tingkat resiko yang tinggi dan sudah melebihi nilai dari presentase usia pakai sehingga komponen front idler sudah harus diganti, hal ini disebabkan karena front idler menopang berat track link dan grouser height sehingga mengalami gesekan dengan link height yang menyebabkan tingkat keausannya front idler lebih besar dibandingkan link height, sedangkan untuk link height memiliki nilai (343) yang masih dibawah nilai presentase usia pakai. Maka untuk kedua komponen tersebut harus diganti agar tidak terjadi perbedaan ukuran dari setiap komponen dan dapat menyebabkan kegagalan-kegagalan lain yang tidak diinginkan.

512

343 761

437

0 100 200 300 400 500 600 700 800

0 50 100 150 200 250 300 350 400