SKRIPSI

Diajukan Untuk Memenuhi Sebagian Persyaratan

Dalam Memperoleh Gelar Sarjana Teknik

Jurusan Teknologi Pangan

Oleh :

Karunia Ganis Wilujeng

NPM. 0633010048

PROGRAM STUDI TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR SURABAYA

DENGAN METODE FOAM MAT DRYING

Oleh :

Karunia Ganis Wilujeng

NPM. 0633010048

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skripsi Program Studi Teknologi Pangan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur Pada Tanggal : 26 November 2010

Tim Penguji : Pembimbing :

1.

Ir. Latifah, MS

NIP. 19570307 198603 2 001

2.

Ir. Sri Winarti, MP

NIP. 19630708 198903 2 002 1.

Ir. Tri Mulyani S., MS NIP. 030 181 513

2.

Ir. Ulya Sarofa, MM

NIP. 19630516 198803 2 001

3.

Ir. Murtiningsih NIP. 030 191 334

Mengetahui

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

semesta alam yang telah memberikan Rahmat dan Hidayah-Nya selama pelaksanaan

penyusunan skripsi dengan judul “Pembuatan Inulin Bubuk Dari Umbi Gembili

(Dioscorea esculenta) Dengan Metode Foam Mat Drying” hingga terselesaikannya

pembuatan laporan skripsi ini. Skripsi ini merupakan tugas akhir sebagai syarat

untuk memperoleh gelar Sarjana Teknologi Pangan.

Kemudahan dan kelancaran pelaksanaan skripsi serta penyusunan laporan

ini tidak lepas dari bantuan dan dukungan berbagai pihak. Untuk itu pada

kesempatan ini dengan penuh rasa hormat dan rendah hati, penulis ingin

menyampaikan rasa terimakasih kepada :

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri UPN

“Veteran” Jatim.

2. Ibu Ir. Latifah, MS selaku Ketua Program Studi Teknologi Pangan UPN

“Veteran” Jatim dan selaku Dosen Pembimbing I yang telah banyak meluangkan

waktu, memberikan pengarahan, bimbingan serta saran dalam penulisan skripsi

ini.

3. Ibu Ir. Sri Winarti, MP selaku Dosen Pembimbing II yang telah banyak

meluangkan waktu, memberikan pengarahan, bimbingan serta saran dalam

penulisan skripsi ini.

4. Ibu Ir. Dedin F. Rosida, STP. MKes dan Bapak Ir. Rudi Nurismanto, Msi selaku

Dosen Penguji seminar proposal dan hasil penelitian, yang telah banyak

memberikan pengarahan, bimbingan serta saran dalam penulisan skripsi ini.

6. Seluruh Dosen dan Staf di Jurusan Teknologi Pangan Fakultas Teknologi

Industri UPN “Veteran” Jatim.

7. Kedua orang tua dan segenap keluarga penulis yang telah memberikan motivasi, kesabaran, dukungan material, dan spiritual sehingga dapat terselesaikan skripsi

ini.

8. Sahabat penulis, dan teman-teman seperjuangan angkatan 2006 yang telah memberikan motivasi, inspirasi, semangat dalam penyelesaian skripsi ini.

Semoga skripsi ini dapat bermanfaat bagi rekan-rekan mahasiswa di

Program Studi Teknologi Pangan pada khususnya dan bagi pihak-pihak yang

memerlukan pada umumnya. Skripsi ini masih jauh dari sempurna, untuk itu penulis

sangat mengharapkan kritik dan saran yang bersifat obyektif dan membangun guna

kesempurnaan skripsi ini.

Penulis

KATA PENGANTAR ...i

DAFTAR ISI ...iii

DAFTAR TABEL ...v

DAFTAR GAMBAR ...vi

DA FTAR LAMPIRAN ...vii

INTISARI………viii

BAB I PENDAHULUAN ...1

1.1 Latar belakang ...1

1.2 Tujuan Penelitian ...5

1.3 Manfaat Penelitian ...5

BAB II TINJAUAN PUSTAKA ...6

2.1 Inulin ...6

2.2 Ekstraksi dan Presipitasi Inulin ...8

2.2.1 Tahap Ekstraksi dan Presipitasi Inulin...11

2.3 Sumber Inulin ...12

2.3.1 Gembili (Dioscorea esculenta) ...13

2.4 Metode Pengeringan Busa (Foam Mat Drying) ...15

2.5 Bahan Pembusa ...18

2.5.1 Putih Telur ...19

2.6 Bahan Pengisi ...22

2.6.1 Dekstrin ...23

2.6.2 Maltodekstrin ...24

2.6.3 Na-CMC ...26

2.7 Analisis Keputusan...28

2.8 Analisis Kelayakan Finansial ...28

2.8.1 Break Event Point (BEP)...29

2.8.2 Net Present Value (NPV) ...29

2.8.3 Internal Rate of Return (IRR) ...30

BAB III METODE PENELITIAN ...36

3.1Tempat dan Waktu Penelitian ...36

3.2Bahan Penelitian ...36

3.2.1 Bahan Baku ...36

3.2.2 Bahan Tambahan ...36

3.2.3 Bahan Untuk Analisa ...36

3.3Alat Penelitian ...37

3.4Metode Penelitian...37

3.5Parameter Yang Diamati ...41

3.6Prosedur Pembuatan ...41

BAB IV HASIL DAN PEMBAHASAN ...47

4.1 Hasil Analisa Inulin Bubuk Dari Umbi Gembili ...47

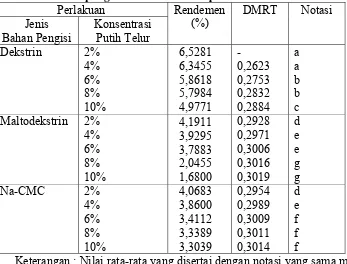

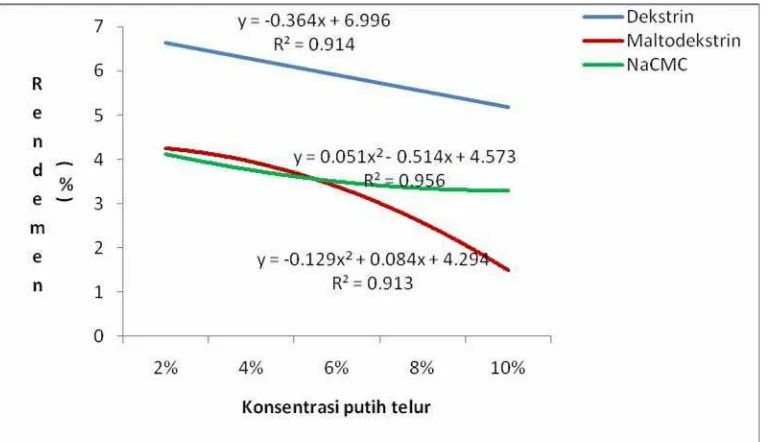

4.1.1 Rendemen ...47

4.1.2 Kadar Air ...49

4.1.3 Daya Larut ...52

4.1.4 Daya Serap Uap Air ...55

4.1.5 Kadar Inulin ...58

4.2 Analisa Keputusan ...59

BAB V KESIMPULAN DAN SARAN ...61

A. Kesimpulan ...61

B. Saran ...62

DAFTAR PUSTAKA

LAMPIRAN

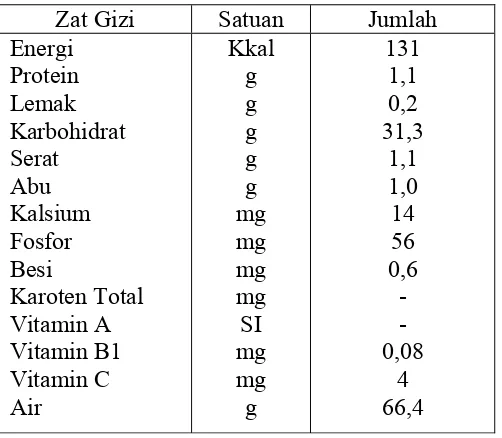

Tabel 2. Kandungan gizi gembili ...15 Tabel 3. Nilai rata-rata rendemen inulin bubuk dengan perlakuan

jenis bahan pengisi dan konsentrasi putih telur ...47 Tabel 4. Nilai rata-rata kadar air inulin bubuk dengan perlakuan

jenis bahan pengisi dan konsentrasi putih telur ...50 Tabel 5. Nilai rata-rata daya larut inulin bubuk dengan

perlakuan jenis bahan pengisi konsentrasi putih telur...53 Tabel 6. Nilai rata-rata daya serap uap air inulin bubuk dengan

perlakuan jenis bahan pengisi dan konsentrasi putih telur ...56 Tabel 7. Nilai rata-rata kadar inulin bubuk berdasarkan

perlakuan jenis bahan pengisi...58 Tabel 8. Nilai rata-rata kadar inulin bubuk berdasarkan

perlakuan konsentrasi putih telur ...59 Tabel 9. Hasil analisa inulin bubuk ...60

Gambar 2. Umbi gembili ... 14

Gambar 3. Daun gembili... 14

Gambar 4. Gembili setelah dikukus... 14

Gambar 5. Daging gembili setelah dikukus... 14

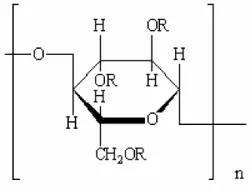

Gambar 6. Struktur kimia dekstrin... 23

Gambar 7. Struktur kimia maltodekstrin ... 24

Gambar 8. Struktur kimia Na-CMC...……...… 26

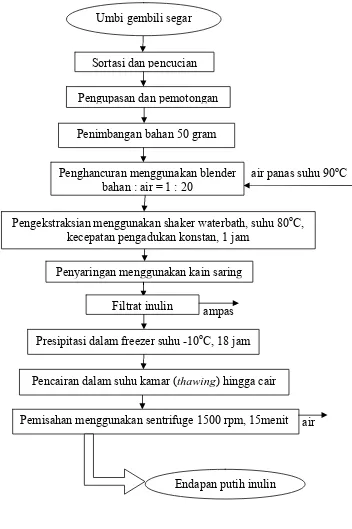

Gambar 9. Diagram alir proses ekstraksi dan presipitasi inulin dari umbi gembili ...45

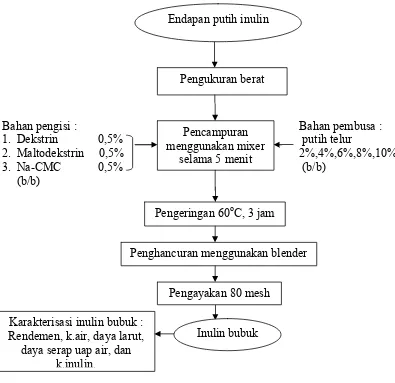

Gambar 10.Diagram alir proses pembuatan inulin bubuk dari umbi gembili…...46

Gambar 11. Grafik hubungan antara jenis bahan pengisi dan konsentrasi putih telur terhadap rendemen inulin bubuk yang dihasilkan dari umbi gembili ...48

Gambar 12. Grafik hubungan antara jenis bahan pengisi dan konsentrasi putih telur terhadap kadar air inulin bubuk yang dihasilkan dari umbi gembili ... 51

Gambar 13. Grafik hubungan antara jenis bahan pengisi dan konsentrasi putih telur terhadap daya larut inulin bubuk yang dihasilkan dari umbi gembili ... 54

Gambar 14. Grafik hubungan antara jenis bahan pengisi dan konsentrasi putih telur terhadap daya serap uap air inulin bubuk yang dihasilkan dari umbi gembili ... 57 Gambar 15. Grafik Titik Impas (Break Event Point)

vii Lampiran 1. Prosedur Analisa.

Lampiran 2. Parameter Rendemen. Lampiran 3. Parameter Kadar air Lampiran 4. Parameter Daya larut

Lampiran 5. Parameter Daya serap uap air Lampiran 6. Parameter Kadar inulin Lampiran 7. Analisa Kelayakan Finansial Lampiran 8. Perhitungan Modal Perusahaan

Lampiran 9. Perkiraan Biaya Produksi Perusahaan Tiap Tahun Lampiran 10. Perhitungan Keuntungan Produksi Inulin Dari Gembili Lampiran 11. Perhitungan Payback Periode dan Break Event Point Lampiran 12. Perhitungan NPV

Lampiran 13. Perhitungan Laju Pengembalian Modal

KARUNIA GANIS WILUJENG NPM : 0633010048

INTISARI

Inulin adalah salah satu karbohidrat yang berfungsi sebagai prebiotik. Salah satu jenis tanaman yang banyak tumbuh di Indonesia dan mengandung inulin dalam jumlah yang cukup tinggi adalah Dioscorea spp. (jenis uwi-uwian) antara lain gembili (Dioscorea esculenta). Pemanfaatan inulin menjadi produk bubuk memiliki kelebihan antara lain lebih praktis, mudah dimasukkan dalam bahan sebagai suplemen pangan, dan lebih awet, namun permasalahan yang ditimbulkan pada pembuatan inulin bubuk dengan metode pengeringan oven adalah penampakan yang kurang bagus, lengket, dan sukar larut dalam air, oleh sebab itu digunakan metode foam mat drying dengan kajian perlakuan jenis bahan pengisi dan konsentrasi putih telur. Tujuan dari penelitian ini adalah untuk mengetahui pengaruh perlakuan jenis bahan pengisi dan konsentrasi putih telur terhadap inulin bubuk yang dihasilkan.

Metode penelitian menggunakan Rancangan Acak Lengkap (RAL) pola faktorial yang terdiri dari dua faktor dengan dua kali ulangan. Faktor pertama adalah jenis bahan pengisi (dekstrin, maltodekstrin, dan Na-CMC) dan faktor kedua adalah konsentrasi putih telur (2; 4 ; 6; 8 ; dan 10% b/b) .

Hasil penelitian menunjukkan bahwa perlakuan terbaik terdapat pada perlakuan jenis bahan pengisi maltodekstrin dan konsentrasi putih telur 6%, yang menghasilkan inulin bubuk dengan rendemen 3,7883%, kadar air 8,8516%, daya larut 99,9496%, daya serap uap air 72,4339%, dan kadar inulin 86,75%. Analisa finansial dari perlakuan terbaik menunjukkan nilai BEP sebesar 38,28% dari total produksi, NPV sebesar Rp. 236.015.631, dan Payback Periode 5 tahun 3 bulan

dengan Benefit Cost Ratio sebesar 1,43 serta IRR 12,657% (dengan tingkat suku bunga 20%).

BAB I

PENDAHULUAN

1.1 Latar Belakang

Inulin adalah salah satu karbohidrat yang berfungsi sebagai prebiotik yang

efektif, yaitu didefinisikan sebagai komponen pangan yang tidak dapat dicerna

oleh enzim-enzim pencernaan sehingga mencapai usus besar tanpa mengalami

perubahan struktur dan dapat menstimulasi secara selektif pertumbuhan dan

aktivitas bakteri yang menguntungkan di dalam saluran pencernaan (Roberfroid,

1995).

Peran mikroflora atau bakteri saluran pencernaan sangat penting bagi

kesehatan seseorang. Menurut Pompei et.al.,(2008), di dalam saluran pencernaan

bawah (gastrointestinal) merupakan ekosistem yang kompleks mengandung lebih

dari 1011 CFU bakteri per gram.

Penyakit degeneratif sangat dipengaruhi oleh ekosistem mikroflora usus.

Untuk mencapai kesehatan tubuh yang optimal harus dilakukan manajemen

mikroflora usus yaitu proporsi bakteri ‘baik’ yakni bakteri usus yang dapat

meningkatkan kesehatan dan bakteri ‘jahat’ yakni bakteri yang merugikan

kesehatan ditekan jumlahnya, dengan cara mengkonsumsi probiotik dan

menyediakan nutrisi yang sesuai untuk bakteri probiotik yang disebut prebiotik

(Anonymous, 2008).

Inulin dapat meningkatkan pertumbuhan bakteri probiotik antara lain :

Bifidobacterium adolesentis, Bifidobacterium infantis, Bifidobacterium breve,

Bifidobacterium longum, Lactobacillus plantarum, Lactobacillus rhamnosus, Lactobacillus reuteri, Lactobacillus delbruechii dan dapat menghambat

pertumbuhan bakteri yang merugikan kesehatan seperti E.coli dan Clostridia

(Pompei et.al., 2008).

Di luar negeri seperti di negara Amerika dan Inggris, inulin dapat

diproduksi secara komersial dari umbi tanaman chicory (Cichorium intybus).

Tanaman chicory tidak ditemukan di Indonesia, selain itu inulin belum diproduksi

di Indonesia sehingga kebutuhan inulin baik untuk industri maupun untuk

penelitian masih diimport, oleh karena itu produksi inulin di Indonesia dari bahan

baku lokal sangat diperlukan. Salah satu jenis tanaman yang banyak tumbuh di

Indonesia dan mengandung inulin dalam jumlah yang cukup tinggi adalah uwi

atau Wild Yam (Dioscorea spp.) (Anonymous, 2009).

Berdasarkan hasil penelitian pendahuluan yang telah dilakukan

sebelumnya terhadap kadar inulin dari sepuluh varietas umbi uwi yakni D. alata

(uwi putih), D. pinthaphylla (uwi putih besar), D. hispida (gadung), D. alata (uwi

kuning kulit ungu), D. alata (uwi ungu), D. esculenta (gembili), D. alata (uwi

kuning), D. villosa (uwi putih kulit kuning), D. bulbifera (gembolo), D. rotundata

(uwi kuning kulit coklat) yang diperoleh dari daerah Surabaya, Pacet, Malang, dan

Nganjuk sehingga didapat satu varietas uwi yang memiliki kadar inulin tertinggi

yang akan digunakan pada pembuatan inulin bubuk ini, yaitu uwi jenis Dioscorea

esculenta atau gembili dengan kadar inulin pada umbi segar sebesar 14,629%

(bk).

Permasalahan yang ditimbulkan dalam pembuatan inulin bubuk adalah jika

inulin dikeringkan dengan metode pemanasan oven akan lengket, kurang remah,

dan penampakan fisik kurang bagus (mengkristal), oleh karena itu perlu dilakukan

suatu metode pengeringan yang dapat memperbaiki karakteristik inulin bubuk

tersebut.

Salah satu metode pengeringan mudah dan murah yang akan digunakan

dalam pembuatan inulin bubuk ini adalah metode pengeringan busa (foam mat

drying). Foam mat drying merupakan cara pengeringan bahan berbentuk cair yang

sebelumnya dijadikan busa terlebih dahulu dengan menambahkan zat pembusa

untuk bahan yang peka terhadap panas dan merupakan salah satu pengeringan

yang digunakan terhadap senyawa yang menyebabkan lengket jika dikeringkan

dengan cara lain (Andriastuti, 2003).

Pada metode foam mat drying perlu ditambahkan bahan pembusa untuk

mempercepat pengeringan, menurunkan kadar air, dan menghasilkan produk

bubuk yang remah. Menurut Kumalaningsih dkk (2005), dengan adanya busa

maka akan mempercepat proses penguapan air walaupun tanpa suhu yang terlalu

tinggi, produk yang dikeringkan menggunakan busa pada suhu 50-80°C dapat

menghasilkan kadar air 2-3%. Bubuk hasil dari metode foam mat drying

mempunyai densitas atau kepadatan yang rendah (ringan) dan bersifat remah.

Bahan pengisi yang ditambahkan pada metode foam mat drying bertujuan

untuk memperbaiki karakteristik inulin bubuk yang bersifat sangat higroskopis

(menyerap uap air dari sekitarnya), meningkatkan kelarutan, dan membentuk

padatan terhadap bubuk yang dihasilkan. Menurut Koswara (2005), bahan pengisi

dapat mengurangi sifat higroskopis bahan, membentuk padatan yang baik, dan

memudahkan bahan larut dalam air.

Konsentrasi bahan pembusa (foaming agent) dan jenis bahan pengisi

sangat berpengaruh terhadap produk bubuk yang dihasilkan dari metode foam mat

drying, oleh karena itu dalam penelitian ini akan dikaji pengaruh konsentrasi

bahan pembusa dan jenis bahan pengisi yang paling baik.

Metode foam mat drying telah diteliti oleh beberapa peneliti antara lain

oleh Razkumar et.al., (2006), pada pembuatan bubuk buah alphonso,

menggunakan bahan pembusa (foaming agent) putih telur 10% dan metil selulosa

0,5% sebagai stabilizer.

Raharitsifa et.al., (2006), pada pembuatan bubuk jus apel dengan

membandingkan 2 jenis foaming agent protein putih telur dan polisakarida

metilselulosa pada waktu pengocokan yang berbeda. Perlakuan terbaik dari

penelitian tersebut adalah dengan menggunakan metilselulosa 0,5% dan putih

telur 2-3%. Semakin lama pengocokan hanya dapat meningkatkan stabilitas busa

yang terbentuk.

1.2 Tujuan

1. Mengetahui pengaruh perlakuan jenis bahan pengisi dan konsentrasi bahan

pembusa putih telur terhadap inulin bubuk yang dihasilkan.

2. Menemukan perlakuan terbaik dari jenis bahan pengisi dan konsentrasi

bahan pembusa putih telur terhadap produk inulin bubuk yang dihasilkan.

1.3 Manfaat

1. Peningkatan nilai ekonomis umbi gembili (Dioscorea esculenta) sebagai

penghasil komponen prebiotik inulin

2. Memberikan informasi bahwa inulin bubuk dapat dimanfaatkan sebagai

suplemen pangan yang dapat dimasukkan ke dalam bahan pangan seperti

susu, biskuit, es krim, dan produk olahan lainnya.

3. Memberikan inspirasi ilmiah dan menumbuhkan kesadaran tentang

BAB II

TINJAUAN PUSTAKA

2.1 Inulin

Inulin adalah prebiotik, merupakan senyawa karbohidrat yang banyak

terdapat pada bagian tanaman. Inulin dapat larut dalam air namun tidak dapat

dicerna oleh enzim-enzim dalam sistem pencernaan mamalia sehingga mencapai

usus besar tanpa mengalami perubahan struktur (Roberfroid, 1995).

Di dalam usus besar inulin difermentasi oleh bakteri-bakteri yang terdapat di

dalam usus besar sehingga berpengaruh positif terhadap kesehatan inangnya,

karena sifat tersebut inulin dapat dikombinasikan dengan sediaan probiotik

(bakteri hidup yang ditambahkan pada makanan inang untuk meningkatkan

kesehatan) (Anonymous, 2008a).

Inulin juga berperan dalam proses pencernaan yang memberikan efek

fisiologis sama dengan dietary fiber. Konsumsi inulin dapat meningkatkan secara

nyata bakteri yang bermanfaat yaitu bifidobakteria (Silva, 1996), dengan demikian

inulin dapat dikatakan sebagai komponen fungsional.

Sifat fungsional inulin sebagai serat makanan dapat larut (soluble dietary

fiber) sangat bermanfaat bagi pencernaan dan kesehatan tubuh (Sardesai, 2003).

Sifat inulin sebagai serat makanan berpengaruh pada fungsi usus dan perbaikan

parameter lemak dalam darah. Inulin mempengaruhi fungsi usus dengan

meningkatkan massa feses dan meningkatkan frekuensi defekasi terutama pada

dilaporkan antara lain penurunan kadar trigliserida serum dan kolesterol darah

pada penderita hiperkolesterolemik (Anonymous, 2009a).

Inulin telah dibuktikan secara klinis dapat meningkatkan bifidobakteria

sehat di perut. Studi yang sama juga membuktikan bahwa inulin dapat membantu

sistem daya tahan tubuh dan membantu penyerapan vitamin (Anonymous, 2009a).

Di dalam usus besar, hampir seluruh inulin difermentasi menjadi

asam-asam lemak rantai pendek dan beberapa mikroflora spesifik menghasilkan asam-asam

laktat, hal ini menyebabkan penurunan pH kolon sehingga pertumbuhan bakteri

patogen terhambat. Mekanisme seperti ini berimplikasi pada peningkatan

kekebalan tubuh. Asam laktat yang dihasilkan juga merangsang gerak peristaltik

usus sehingga mencegah konstipasi dan meningkatkan penyerapan kalsium untuk

mencegah osteoporosis. Untuk mendapatkan manfaat di atas, inulin telah

digunakan dalam beberapa produk susu. Manfaat penting peningkatan kekebalan

tubuh lebih diarahkan untuk anak-anak, sedangkan mencegah osteoporosis

ditujukan bagi wanita usia menopause (Widowati, 2006).

Inulin sangat luas penggunaannya di dalam industri pangan, baik di Eropa,

USA maupun Canada. Akhir-akhir ini inulin digunakan sebagai komponen

(ingredient) dari diet dan produk-produk rendah lemak serta penurun kalori

makanan seperti es krim, produk susu, dan roti (Toneli, et.al., 2008).

Inulin merupakan salah satu polisakarida yang tersusun atas polimer dari

unit-unit fruktosa dengan gugus terminal glukosa. Unit-unit fruktosa dalam inulin

dihubungkan oleh ikatan β(21)glikosidik. Inulin dari tanaman biasanya

inulin disebut fruktooligosakarida yang mengandung 2 molekul fruktosa dan 1

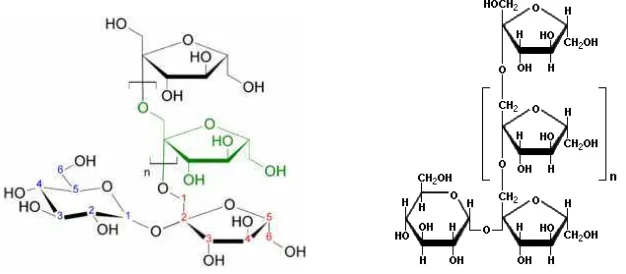

molekul glukosa (Anonymous, 2009b). Struktur inulin dapat dilihat pada gambar1.

Gambar 1. Struktur inulin (Anonymous, 2009b)

Adapun karakteristik fisiko-kimia dari chicory inulin dapat dilihat pada Tabel

dibawah ini.

Tabel 1. Karakteristik fisiko-kimia chicory inulin

No Keterangan Inulin

Standar

Kadar logam (ppm b.k) Penampakan

Rasa

Kemanisan (vs sukrosa =100%) Kelarutan dalam air (25oC (g/L))

Viskositas dalam air (5%) pada suhu 10oC (mPa.s)

Sumber : Franck (2002)

2.2 Ekstraksi dan Presipitasi Inulin

Ekstraksi adalah pemisahan satu atau beberapa bahan dari suatu padatan

komponen yang dapat larut dipisahkan dari bahan padat dengan bantuan pelarut.

Dalam ekstraksi, suhu sering kali memegang peranan penting, semakin tinggi

suhu, semakin kecil viskositas fasa cair dan semakin besar kelarutan ekstrak

dalam pelarut (Bernasconi, 1995).

Menurut Suyitno (1989), ekstraksi dapat dilakukan dengan berbagai cara,

tetapi umumnya dengan menggunakan pelarut. Prinsip ekstraksi dengan pelarut

berdasarkan kelarutan komponen terhadap komponen lain dalam campuran. Pada

ekstraksi tersebut terjadi pemisahan antara komponen yang mempunyai kelarutan

lebih kecil dalam pelarut yang digunakan. Produk utama dalam proses ekstraksi

adalah ekstraknya, yaitu pelarut dengan komponen yang larut.

Prinsip kerja ekstraksi yaitu mengambil salah satu komponen dari partikel

padat atau cair dengan jalan menambahkan zat pelarut tertentu yang dapat

melarutkan komposisi tersebut (Geankoplis, 1997).

Proses ekstraksi mula-mula terjadi penggumpalan ekstrak dalam pelarut,

terjadi kontak antara bahan dengan pelarut, sehingga pada bidang antar muka

bahan ekstraksi terjadi pengendapan massa dengan cara difusi. Bahan ekstraksi

yang telah tercampur menyebabkan pelarut menembus kapiler-kapiler dalam

bahan padat dapat melarutkan ekstrak. Larutan ekstrak dengan konsentrasi yang

tinggi terbentuk di bagian dalam bahan ekstraksi. Dengan cara difusi akan terjadi

kesetimbangan konsentrasi antara larutan di dalam dengan larutan di luar bahan

padat (Bernasconi, 1995).

Inulin merupakan senyawa yang larut dalam air, dimana kelarutannya

90°C kelarutannya 35% (Silva, 1996). Menurut Kim et.al., (2001), pada suhu

25°C inulin hampir tidak larut dalam air, tetapi kelarutannya meningkat secara

nyata sejalan dengan meningkatnya suhu.

Berghofer et.al (1993), melaporkan bahwa larutan konsentrat inulin tanpa

pengadukan (40% dari berat) yang didinginkan dari 95°C sampai 4°C selama

lebih dari 30 jam, inulin akan mengendap atau mengkristal sebagai senyawa tak

berwarna/pucat yang dapat dipisahkan dengan penyaringan.

Kim et.al (2001), mengatakan bahwa gel inulin akan terbentuk oleh

pemotongan atau pemanasan/pendinginan larutan inulin. Pemanasan larutan inulin

dapat melarutkan inulin dan pendinginan menyebabkan inulin terlarut mengalami

presipitasi. Gel terbentuk pada proses pemanasan-pendinginan, rasio gel yang

terbentuk dari total volume dipengaruhi oleh suhu pemanasan, konsentrasi inulin,

pH dan penambahan pelarut.

Menurut Leite et.al (2004), kelarutan inulin rendah pada suhu rendah,

larutan ekstrak inulin mengalami fase pemisahan ketika didinginkan atau

dibekukan. Fase pengendapan paling pekat sebagai endapan yang menempel,

dengan konsentrasi inulin lebih tinggi.

Pengendapan (presipitasi) adalah suatu proses pemisahan diri suatu fase

padat keluar dari larutan, endapannya mungkin berupa kristal atau koloid dan

dapat dikeluarkan dari larutan dengan penyaringan atau pemusingan (sentrifugasi)

(Vogel, 1985).

Prinsip presipitasi adalah jika larutan sudah terlalu jenuh dengan zat yang

mula-mula akan terjadi pembentukan presipitat atau partikel yang

melayang-layang dalam larutan dan dapat mengendap dalam waktu lama. Presipitat tersebut

akan saling tergabung membentuk agregat (partikel yang lebih besar dari

presipitat sebelum mengendap. Jika jumlah agregat terus bertambah maka akan

saling membentuk endapan yang kemudian turun menempel pada dasar tabung

reaksi (Anonymous, 2008b).

2.2.1 Tahap-Tahap Ekstraksi dan Presipitasi Inulin

Menurut Toneli et.al.(2008), tahap-tahap proses ekstraksi inulin adalah

sebagai berikut :

1. Tahap pertama adalah pencucian dengan air mengalir untuk menghilangkan

tanah dan kotoran-kotoran lain yang menempel pada umbi (Anonymous,

2007).

2. Pengirisan untuk memperkecil ukuran agar proses penggilingan lebih mudah

dilakukan.

3. Tahap ketiga adalah penggilingan. Penggilingan dilakukan dengan

penambahan air panas suhu 90oC. Penggilingan bertujuan untuk memperkecil

ukuran partikel zat terlarut sehingga luas singgungan antara zat terlarut dengan

pelarut semakin luas, maka larutan ekstrak yang diperoleh akan semakin

banyak (Ranggana, 1975).

4. Ekstraksi dengan menggunakan air panas suhu 70–80°C selama 1 jam.

Pemanasan ini bertujuan untuk melarutkan inulin yang terkandung dalam

5. Tahap selanjutnya adalah penyaringan. Penyaringan bertujuan untuk

memisahkan antara filtrat yang mengandung inulin dengan ampas umbi (Leite

et.al., 2004).

6. Presipitasi (pengendapan) dengan pendinginan atau pembekuan. Menurut

Leite et.al., (2004), larutan ekstrak inulin mengalami fase pemisahan ketika

didinginkan atau dibekukan. Pembekuan dalam freezer dilakukan pada suhu

-10oC selama 18 jam (Widowati, 2005).

7. Setelah dibekukan, larutan dikeluarkan dari freezer dan dicairkan pada suhu

ruang kemudian disentrifugasi dengan kecepatan 1500 rpm selama 15 menit

sampai diperoleh endapan putih inulin (Widowati, 2005).

2.3 Sumber Inulin

Inulin dapat ditemukan di lebih dari 30.000 jenis tanaman (Leite et.al.,

2004).Di Indonesia, sumber inulin dapat dijumpai pada tanaman jenis uwi-uwian

(Dioscorea spp.). Menurut Anonymous (2009b), terdapat lebih dari 600 spesies

dari genus Dioscorea spp., antara lain Dioscorea hispida (gadung), Dioscorea

esculenta (gembili), Discorea bulbifera (gembolo), Dioscorea alata (uwi

ungu/purple yam), Dioscorea opposita (uwi putih), Dioscorea villosa, Dioscorea

altassima, Dioscoreaelephantipes dan lain-lain.

Berdasarkan penelitian Yuniar (2010), kadar inulin dari sepuluh varietas

umbi uwi segar yang diperoleh dari daerah Surabaya, Pacet, Malang, dan Nganjuk

sebagai berikut : Diocorea alata (uwi putih) sebesar 3,542% ; Dioscorea

pinthaphylla (uwi putih besar) sebesar 2,213% ; Dioscorea hispida (gadung)

Dioscorea alata (uwi ungu) sebesar 7,227% ; Dioscorea esculenta (gembili)

sebesar 14,629% ; Dioscorea alata (uwi kuning) sebesar 12,528% ; Dioscorea

villosa (uwi putih kulit kuning) sebesar 9,164% ; Dioscorea bulbifera (gembolo)

sebesar 11,042% ; Dioscorea rotundata (uwi kuning kulit coklat) sebesar

13,723% (bk),

2.3.1 Gembili (Dioscorea esculenta)

Menurut Yuniar (2010), jenis Dioscorea yang memiliki kandungan inulin

tertinggi dari beberapa varietas yang ada adalah Dioscorea esculenta (gembili)

sebesar 14,629% (bk).

Gembili (Dioscorea esculenta L., suku gadung-gadungan atau

Dioscoreaceae) merupakan tanaman umbi-umbian yang sekarang sudah sulit

dijumpai di pasar. Penanamannya masih cukup luas di pedesaan walaupun juga

semakin terancam pembudidayaannya (Anonymous, 2009).

Gembili menghasilkan umbi yang dapat dimakan. Umbi biasanya direbus

dan bertekstur kenyal. Umbi gembili serupa dengan umbi gembolo, namun

berukuran lebih kecil. Tumbuhan gembili merambat dan rambatannya berputar ke

arah kanan (searah jarum jam jika dilihat dari atas). Gembili dianggap sebagai

tumbuhan berpotensi besar di masa depan. Berbagai penelitian untuk melestarikan

keragaman hayati dan pengolahan umbinya (dibuat menjadi etanol atau minuman

beralkohol) telah dilakukan (Anonymous, 2009c).

Gembili adalah jenis umbi yang tumbuh merambat dengan daun berwarna

hijau dan batang agak berduri. Buahnya menyerupai ubi jalar dengan ukuran

Umbi gembili biasanya dimasak dengan cara direbus. Kulit gembili yang sudah

direbus akan menjadi kering. Umbinya berwarna putih bersih dengan tekstur

menyerupai ubi jalar dan rasa yang khas (Riawan, 2007). Berikut disajikan

gambar gembili :

Gambar 2. Umbi gembili Gambar 3. Daun gembili

Gambar 4. Gembili setelah dikukus Gambar 5. Daging gembili setelah dikukus

Gembili dikonsumsi dalam bentuk gembili rebus atau bakar, meskipun dapat

pula diolah menjadi berbagai kue atau kolak gembili. Gembili belum

dikembangkan sebagai usaha industri rumah tangga, karena selain produksinya

terbatas, pengetahuan petani dalam penganekaragaman produk gembili masih

rendah (Rauf, 2009).

Gembili biasanya ditanam dalam jumlah terbatas, meskipun penduduk

panennya agak lama, yaitu 7−9 bulan (Rumawas, 2004). Kandungan gizi umbi

gembili dapat dilihat pada tabel dibawah ini :

Tabel 2. Kandungan Gizi dalam 100 g Umbi Gembili Segar

Zat Gizi Satuan Jumlah

Sumber : Hardinsyah dan Briawan, 1994.

2.4 Metode Pengeringan Busa (Foam Mat Drying)

Pengeringan adalah suatu cara untuk mengeluarkan atau menghilangkan

sebagian besar air bahan yang dikandung melalui penggunaan energi tinggi.

Pengeringan dapat berlangsung dengan baik jika pemanasan terjadi pada setiap

tempat dari bahan tersebut dan uap air yang diambil berasal dari semua

permukaan bahan tersebut (Winarno, 1993).

Metode pengeringan produk bubuk contohnya adalah freeze drying

(pengeringan beku), foam mat drying (pengeringan busa) dan spray drying

(pengeringan semprot). Cara pengeringan untuk menghasilkan bubuk yang mudah

dilakukan adalah dengan menggunakan metode pengeringan busa (foam mat

Menurut Desrosier (1988), foam mat drying merupakan cara pengeringan

bahan berbentuk cair yang sebelumnya dijadikan busa terlebih dahulu dengan

menambahkan zat pembusa dengan diaduk atau dikocok, kemudian ditebarkan

diatas loyang atau wadah, lalu dikeringkan sampai larutan benar-benar kering.

Foam mat drying untuk bahan yang peka terhadap panas dan merupakan

salah satu pengeringan yang digunakan terhadap senyawa yang menyebabkan

lengket jika dikeringkan dengan cara lain (Andriastuti, 2003).

Foam (busa) didefinisikan sebagai suatu sistem yang terbentuk oleh dua

fase, yaitu udara sebagai fase terdispersi dan air sebagai fase kontinyu. Salah satu

metode yang telah digunakan dan paling sering digunakan untuk membentuk foam

adalah metode pengocokan menggunakan mixer (Baniel dkk., 1997).

Menurut Karim dan Wai (1998), metode pengeringan busa diaplikasikan

pada bahan pangan yang sensitif terhadap panas. Setelah dilakukan pemanasan,

bahan dihancurkan menjadi bentuk bubuk.

Keuntungan pengeringan menggunakan metode foam mat drying menurut

Kumalaningsih dkk., (2005) antara lain:

1. Dengan bentuk busa maka penyerapan air lebih mudah dalam proses

pengocokan dan pencampuran sebelum dikeringkan.

2. Suhu pengeringan tidak terlalu tinggi sebab dengan adanya busa maka akan

mempercepat proses penguapan air walaupun tanpa suhu yang terlalu tinggi,

suhu yang digunakan sekitar 50-80°C dan dapat menghasilkan kadar air

hingga 3%, produk yang dikeringkan menggunakan busa pada suhu 71°C

3. Bubuk hasil dari metode foam mat drying mempunyai kualitas warna dan rasa

yang bagus, sebab hal tersebut dipengaruhi oleh suhu penguapan yang tidak

terlalu tinggi sehingga warna produk tidak rusak, zat aroma, dan rasa tidak

banyak yang hilang.

4. Biaya lebih murah bila dibandingkan dengan proses produk siap saji lainnya

sebab tidak terlalu rumit dan cepat dalam proses pengeringan sehingga energi

yang dibutuhkan lebih kecil dan waktunya lebih singkat.

5. Produk bubuk yang dihasilkan lebih stabil selama proses penyimpanan

sehingga umur produk lebih tahan lama.

6. Bubuk hasil dari metode foam mat drying mempunyai densitas atau

kepadatan yang rendah (ringan)/porous, dengan banyak gelembung gas yang

terkandung pada produk kering sehingga mudah dilarutkan dalam air.

Menurut Desrosier (1988), konsentrasi busa yang semakin banyak akan

meningkatkan luas permukaan dan memberi struktur busa pada bahan sehingga

akan meningkatkan kecepatan pengeringan.

Andriastuti (2002), menyatakan bahwa lapisan pada pengeringan busa lebih

cepat kering daripada lapisan tanpa busa pada kondisi yang sama, hal ini

disebabkan cairan lebih mudah bergerak melalui struktur busa daripada melalui

lapisan padat pada bahan yang sama, keuntungan lain dari metode pengeringan

foam mat drying adalah menurunkan waktu pengeringan sepertiga dari waktu

yang digunakan.

Keberhasilan teknik pengeringan busa sangat ditentukan oleh ketepatan

bahan pembusa, dan bahan pengisi yang tepat, oleh sebab itu dalam penelitian ini

akan diteliti jenis bahan pengisi dan konsentrasi bahan pembusa yang tepat

sehingga diperoleh karateristik inulin bubuk yang baik.

Metode foam mat drying telah diteliti oleh beberapa peneliti antara lain oleh

Razkumar, et.al., (2006), pada pembuatan bubuk buah alphonso, perlakuan terbaik

diperoleh pada penggunaan bahan pembusa (foaming agent) albumin telur 10%

dan metil selulosa 0,5% sebagai stabilizer.

Raharitsifa, et.al., (2006), pada pembuatan bubuk jus apel dengan

membandingkan 2 jenis foaming agent protein putih telur dan polisakarida

metilselulosa pada waktu pengocokan yang berbeda. Perlakuan terbaik dari

penelitian tersebut adalah dengan menggunakan metilselulosa 0,5% dan putih

telur 2-3%. Semakin lama pengocokan hanya dapat meningkatkan stabilitas busa

yang terbentuk.

Kudra dan Ratti (2006), menghitung efisiensi kebutuhan energi dan biaya

pada pembuatan bubuk buah dengan metode foam mat drying, dan ternyata

metode ini hanya memerlukan energi 0,2 dibandingkan pengeringan biasa dan

menurunkan biaya 11% dibanding belt conveyor drying, serta menurunkan biaya

10% dibandingkan menggunakan drumdryer.

2.5 Bahan Pembusa

Bahan pembusa adalah suatu bahan tambahan yang digunakan untuk

membentuk busa. Busa adalah dispersi koloid dari gelembung gas yang

beberapa sifat tertentu dari cairannya. Sebagai contoh cairan dengan viskositas

tinggi akan memfasilitasi terperangkapnya gelembung gas.

Untuk membuat busa diperlukan bahan aktif permukaan. Bahan aktif

permukaan membantu cairan menyebar mengelilingi gas, pembentukan, dan

kestabilan gelembung gas. Adanya surfaktan atau stabiliser yang secara struktural

akan berada pada permukaan gelembung gas juga akan menambah kestabilan

busanya. Tekanan uap yang rendah dari cairannya akan menurunkan

kemungkinan dari molekul-molekul cairan yang mengelilingi gelembung untuk

menguap dengan mudah yang dapat menyebabkan pecahnya busa (Pomeranz,

1985).

Bahan yang berperan dalam pembuatan foaming agent (zat/bahan pembusa)

adalah monogliserida atau protein kedelai yang dimodifikasi dengan metil

selulose, ester-ester dari sucrose, tween 80, dan protein putih telur (Smith,

1991;Tranggono dkk., 1990).

2.5.1 Putih Telur (Albumin)

Putih telur adalah cairan kental dari protein-protein yang terdispersi secara

koloidal dalam air. Cairan dapat diubah atau dikonversi menjadi busa dengan

pengocokan gelembung-gelembung udara ke dalam cairan tersebut (Charley,

1982). Komponen terbesar dalam putih telur selain air adalah protein. Protein

yang terdapat pada putih telur berperan dalam pembentukan buih disebut

ovalbumin, ovomusin, dan ovoglobin.

Putih telur mengandung protein utama albumin yang bersifat larut air. Albumin

dapat membentuk struktur yang kaku bila dikocok. Saat pengocokan udara masuk dan

protein putih telur membentuk struktur lapisan tipis atau film di sekitar udara tersebut

sehingga terbentuk busa atau foam. Berbagai uji coba menunjukkan bahwa busa terbaik

terbentuk bila protein dikocok secukupnya atau tidak berlebihan. Pengocokan yang

berlebihan justru merusak struktur busa (Setiawan, 2010).

Protein akan berada pada permukaan udara-air dari gelembung udara dan

mengalami denaturasi (unfold) untuk mendukung struktur busa. Denaturasi lebih

lanjut terjadi ketika pemanasan menyebabkan koagulasi protein sehingga

menghasilkan struktur yang lebih stabil. Penambahan gula ketika pengocokan

meningkatkan pembentukan busa karena sifat higroskopik dari gula yang

menyimpan air. Gugus hidroksil pada struktur gula akan membentuk ikatan

hidrogen dengan air. Akan tetapi gula akan memperlambat denaturasi. Oleh

karenanya pengocokan harus lebih kuat agar diperoleh busa yang sama banyak

(Hudayanti, 2009).

Pembusaan dapat terjadi apabila ada udara atau gas terperangkap di

dalamnya. Semakin banyak udara atau gas yang terperangkap, pembusaan juga

akan semakin baik dan hal ini akan ditunjukkan oleh pengembangan volume dan

kekakuan tekstur putih telur (Widianarko, 2000).

Menurut Charley (1982), putih telur dengan mudah dapat membentuk busa

yang bagus dengan gelembung-gelembung udara kecil oleh pengadukan atau

pengocokan. Pengocokan dapat dilakukan dengan menggunakan mixer pada

kecepatan maksimum selama 10 menit. Apabila pengocokan dilakukan dengan

menyatakan bahwa busa dengan pengocokan kurang, mempunyai gelembung gas

yang cukup besar dan kurang stabil.

Di dalam putih telur terdapat suatu zat protein yang dapat memberikan

pengaruh-pengaruh negatif bagi tubuh, karena kemampuannya untuk mengikat

biotin (suatu vitamin). Biotin akan terikat kuat oleh avidin sehingga tidak dapat

diserap oleh usus dan akhirnya dikeluarkan bersama feses. Keracunan oleh avidin

memberikan gejala dermatitis, kebotakan dan kelainan syaraf.

Dosis keracunan selain dipengaruhi oleh aktivitas avidin dalam telur

(dipengaruhi oleh proses pengolahan/pemanasan) dan jumlah telur yang

dikonsumsi, juga sangat dipengaruhi oleh kadar biotin dari makanan lain yang

dikonsumsi, serta status biotin dalam darah. Sehingga tidak setiap orang yang

mengkonsumsi telur akan menderita keracunan. Avidin dapat dihancurkan

aktivitasnya dengan cara memanaskan pada suhu 18oC selama 5 menit (pada suhu

yang lebih tinggi diperlukan waktu pemanasan yang lebih singkat) (Anonymous,

1990).

Salmonella adalah suatu bakteri yang dapat menimbulkan keracunan

(Salmonella food poisoning), dengan gejala-gejala seperti mual-mual, muntah,

sakit perut, sakit kepala, kedinginan, demam, dan diare. Bakteri ini dapat

mengkontaminasi telur sewaktu masih dalam indung telur ayam, tetapi yang

paling sering terjadi adalah setelah telur dikeluarkan, terutama apabila kebersihan

kandang dan lingkungan kurang diperhatikan.

Salmonella dapat diinaktifkan dengan pemanasan. Untuk menghindari

(USDA) mengharuskan melakukan pemanasan (pasteurisasi) selama 3,5 menit

pada suhu 56,70oC atau 6,2 menit pada suhu 55,50oC untuk putih telur atau 6,2

menit pada suhu 60oC untuk telur utuh (campuran putih telur dan kuning telur).

Dasar pemikiran penggunaan busa putih telur adalah karena biaya lebih

murah dibandingkan dengan foaming agent lainnya serta mudah untuk didapat,

selain itu menurut Raharitsifa (2006), busa putih telur strukturnya lebih kuat,

kapasitas busa lebih tinggi, dan rata-rata diameter gelembungnya lebih kecil

daripada busa metilselulosa.

2.6 Bahan Pengisi

Bahan pengisi adalah bahan yang ditambahkan pada proses pengolahan

pangan untuk melapisi komponen-komponen flavour, meningkatkan jumlah total

padatan, memperbesar volume, mempercepat proses pengeringan dan mencegah

kerusakan bahan akibat panas (Murtala, 1999).

Pada umumnya bahan yang bersifat hidrokoloid sering digunakan sebagai

bahan pengisi karena dapat memberikan kestabilan dalam suatu emulsi, suspensi,

dan buih (foam). Banyak stabilizer dan bahan pengisi berasal dari polisakarida

seperti gum arab, Na-CMC, dekstrin, karagenan, agar, dan jenis pati termodifikasi

lainnya (Fennema, 1985).

Bahan pengisi yang digunakan dalam penelitian ini adalah Na-CMC,

dekstrin, dan maltodekstrin, karena mudah larut dalam air dan memiliki

2.6.1 Dekstrin

Dekstrin adalah golongan karbohidrat dengan berat molekul rendah yang

dibuat dari hidrolisa pati dengan asam. Dekstrin merupakan gabungan polimer

dari unit-unit D-glukosa yang dihubungkan oleh ikatan α-(1,4) dan memiliki

rantai cabang α-(1,6) glikosidik (Anonymous, 2010a). Berat molekul dekstrin

sebesar 50.000 Dal (Winarno, 2002)

Dalam pembuatan dekstrin rantai panjang pati mengalami pemutusan oleh

enzim atau asam menjadi dekstrin dengan molekul yang lebih pendek, yaitu 6-10

unit glukosa dengan rumus molekul (C6H10O5)n. Berkurangnya panjang rantai

menyebabkan terjadinya perubahan sifat pati yang tidak larut dalam air menjadi

dekstrin yang mudah larut dalam air lebih cepat terdispersi, memiliki kekentalan

yang lebih rendah serta lebih stabil daripada pati (BeMiller, 1993).

Gambar 6. Gambar struktur kimia dekstrin (Anonymous, 2010a)

Dekstrin memiliki struktur molekul berbentuk spiral sehingga

molekul-molekul flavour akan terperangkap di dalam struktur spiral helix, dengan

selama proses pengolahan dan bersifat stabil terhadap panas dan oksidasi

(Lastriningsih, 1997). Dekstrin juga berfungsi sebagai bahan pencegah

pengendapan pada produk bubuk kering dan sebagai bahan pendispersi (Pulungan

dkk., 2003).

Dekstrin memiliki viskositas yang relatif rendah, oleh karena itu pemakaian

dekstrin dalam batas jumlah sebanyak 15 g/kg menurut permenkes RI dalam

Cahyadi (2006), masih diijinkan. Pemakaian dekstrin dimaksudkan sebagai bahan

pengisi (filler) menguntungkan, karena dapat meningkatkan berat produk dalam

bentuk bubuk yang dihasilkan (Warsiki dkk, 1995).

2.6.2 Maltodekstrin

Maltodekstrin pada dasarnya merupakan senyawa hasil hidrolisis pati yang

tidak sempurna atau disebut hidrolisis parsial yang dibuat dengan penambahan

asam atau enzim (Anonymous, 2010b).

Berdasarkan struktur kimianya, maltodekstrin tersusun dari unit-unit α

-D-glukosa 2-20 unit yang sebagian besar terikat melalui ikatan α-(1,4) glikosidik.

Rumus umum maltodekstrin adalah [(C6H10O5)nH2O)] (Luthana, 2008). Berat

molekul maltodekstrin sebesar 1800 Dal (Jacson and Lee, 1991).

Sifat-sifat maltodekstrin bergantung pada DE (Dextrose Equivalents) dan

mempunyai DE antara 3 hingga 20. DE merupakan ukuran kuantitatif derajat

hidrolisa polimer pati (Semakin tinggi nilai DE, semakin pendek rantai glukosa,

semakin tinggi tingkat kemanisan dan hidrolisa pati) (DeMan, 1988). FDA (Food

and Drugs Administration) mendefinisikan maltodekstrin sebagai produk yang

memiliki DE kurang dari 20 dan dinyatakan aman untuk campuran bahan pangan

(Anonymous, 2010c).

Maltodekstrin berbentuk bubuk kering merupakan pembentuk padatan yang

baik untuk produk standard dan rendah lemak, efektif dalam pengeringan flavour,

jus buah, dan produk yang sulit kering lainnya dengan menggunakan pengering

semprot (Linden Guy and D.Lorient, 1999).

Hui (1992), menjelaskan bahwa maltodekstrin dapat digunakan pada

makanan karena maltodekstrin memiliki sifat-sifat spesifik tertentu. Sifat-sifat ini

antara lain proses dispersi yang cepat, daya larut yang tinggi, mampu membentuk

film, memiliki sifat higroskopis yang rendah, mampu menghambat kristalisasi,

daya ikat yang baik, proses browning rendah, dan mampu membentuk ‘body’.

Firdaus (2005), menggunakan maltodekstrin sebagai bahan pengisi bubuk

sari buah nangka menggunakan metode foam mat drying dengan konsentrasi 5% ;

7,5% ; 10%, dan Wardhani (2005), menggunakan konsentrasi maltodekstrin 5% ;

10% ; 15% sebagai bahan pengisi serbuk sambiloto. Perlakuan terbaik keduanya

2.6.3 Na-CMC (Natrium Carboxymethyl Celullose)

Natrium Karboksimetil selulosa merupakan eter polimer selulosa linear dan

berupa senyawa anion, tidak berwarna, tidak berbau, tidak beracun, butiran atau

bubuk yang larut dalam air namun tidak larut dalam larutan organik (Wings,

2008).

Na-CMC (Natrium Carboxymethyl Celullose) yang banyak digunakan

dalam industri makanan adalah garam Na yang dalam bentuk murninya disebut

gum selulosa. Pembuatan Na-CMC ini dengan cara mereaksikan NaOH dengan

selulosa murni kemudian ditambahkan Na kloroasetat, karena Na-CMC

mempunyai gugus karboksil maka viskositas larutan Na-CMC dipengaruhi oleh

pH larutan dan bila pH terlalu rendah (<3), Na-CMC akan mengendap

(Winarno,2002).

Na-CMC merupakan makromolekul, dengan berat molekul yang sangat

besar yakni lebih besar dari 17.000 Dal atau jumlah rantai (n) hingga 100. Rumus

struktur kimianya adalah [C6H7O2(OH)x(OCH2COONa)y]n, jumlah rantai (n)

hingga 100, x=2 dan y=1

Batas penggunaan secara umum dari Na-CMC dalam minuman dan

makanan yang berbentuk cair ataupun padatan berupa bubuk yang diijinkan oleh

JECFA International adalah tidak lebih dari 2 mg/kg. Pada batas penggunaan

tertentu, Na-CMC akan memberikan tekstur tertentu terhadap bahan, karena

peranan natrium karboksi metil selulosa adalah sebagai pengikat air, pengental,

dan stabilisator campuran (Anonymous, 2000).

Warsiki dkk (1995), menyatakan bahwa konsentrasi Na-CMC yang makin

meningkat ternyata diikuti dengan peningkatan rendemen, kadar air, dan total

padatan terlarut.

Winarno (1992), menyatakan bahwa proses mekanisme Na-CMC sebagai

stabilizer yaitu mula-mula Na-CMC yang membentuk garam natrium

karboksimetil selulosa akan terdispersi di dalam air, butir-butir CMC yang bersifat

hidrofilik akan menyerap air. Peranan Na-CMC adalah menyelubungi

partikel-partikel terdispersi.

Razkumar, et.al., (2006), pada pembuatan bubuk buah alphonso,

menggunakan bahan pembusa (foaming agent) albumin telur 10% dan metil

selulosa 0,5% sebagai stabilizer.

Raharitsifa, et.al., (2006), pada pembuatan bubuk jus apel dengan

membandingkan 2 jenis foaming agent protein putih telur dan polisakarida

metilselulosa pada waktu pengocokan yang berbeda. Perlakuan terbaik dari

penelitian tersebut adalah dengan menggunakan metilselulosa 0,5% dan putih

telur 2-3%. Semakin lama pengocokan hanya dapat meningkatkan stabilitas busa

2.7 Analisis Keputusan

Keputusan adalah suatu kesimpulan dari suatu proses untuk memilih

tindakan yang terbaik dari sejumlah alternatif yang ada. Pengambilan keputusan

adalah proses yang mencakup semua pemikiran dan kegiatan yang diperlukan

guna membuktikan dan memperlihatkan pilihan terbaik tersebut (Siagian, 1997).

Analisa keputusan pada dasarnya adalah suatu prosedur yang logis dan

kuantitatif yang tidak hanya menerangkan mengenai pengambilan keputusan,

tetapi juga merupakan suatu cara untuk membuat keputusan (Susanto dan Saneto,

1994).

Analisis keputusan adalah untuk memilih alternatif terbaik yang dilakukan

antara aspek kualitas, kuantitas, dan aspek finansial dari produk yang dihasilkan

dari kombinasi setiap perlakuan, kemudian ditentukan alternatif yang terbaik

(Susanto dan Saneto, 1994).

2.8 Analisis Kelayakan Finansial

Tujuan dari analisis finansial adalah untuk mengetahui laba rugi dalam suatu

perusahaan. Data yang diperoleh dari analisis mutu kemudian diuji dengan

analisis sidik ragam untuk mengetahui pengaruh perlakuan-perlakuan terhadap

produk yang dihasilkan.

Data sekunder berupa harga-harga baik bahan baku maupun produk yang

dihasilkan. Analisa finansial yang dilakukan meliputi : analisis nilai uang dengan

metode Break Event Point (BEP), Net Present Value (NPV), Rate of Return

dengan metode Internal Rate of Return (IRR) dan Payback Periode (PP) (Susanto

2.8.1 Break Event Point (BEP) (Susanto dan Saneto, 1994)

Break Event Point (BEP) atau titik impas adalah suatu keadaan tingkat

produksi tertentu menyebabkan besarnya biaya produksi keseluruhan sama

dengan besarnya nilai atau hasil penjualan, jadi pada keadaan tersebut perusahaan

tidak mendapatkan keuntungan dan juga tidak mengalami kerugian. Perhitungan

BEP dapat ditentukan dengan persamaan sebagai berikut :

1) Biaya titik impas

BEP (Rp) = FC 1 – ( Vc / P )

2) Presentase titik impas

BEP (%) = BEP (Rp) x 100 % P

3) Kapasitas titik impas

Kapasitas titik impas adalah jumlah produksi yang harus dilakukan untuk

mencapai titik impas.

BEP (unit) = FC P – Vc

Keterangan :

FC = Biaya tetap

P = Pendapatan

Vc = Biaya tidak tetap

2.8.2 Net Present Value (NPV) (Susanto dan Saneto, 1994)

Net Present Value (NPV) adalah selisih antara nilai investasi saat sekarang

diperoleh N > 0 berarti proyek layak dilaksanakan, dan sebaliknya bila NPV < 0

maka proyek tidak layak untuk dilaksanakan.

Berikut rumus untuk menghitung NPV :

n Bt - Ct

NPV =

Σ

t - 1 ( 1 + i )Keterangan :

Bt = penerimaan pada tahun t

Ct = pengeluaran pada tahun t

t = 1, 2, 3, ..., n

n = umur ekonomis proyek

i = suku bunga bank

2.8.3 Internal Rate of Return (IRR) (Susanto dan Saneto, 1994)

Internal Rate of Return (IRR) merupakan tingkat suku bunga yang

menunjukkan persamaan antara nilai jumlah investasi sekarang dengan jumlah

investasi (modal) awal dari suatu proyek yang sedang dikerjakan. Dengan kata

lain IRR adalah tingkat suku bunga yang akan menyebabkan NPV = 0. Bila nilai

IRR suatu proyek lebih besar dari suku bunga yang berlaku, maka proyek

dinyatakan layak untuk dilaksanakan. Rumus perhitungan IRR sebagai berikut :

IRR = i’ + NPV” x i” - i’ NPV’ - NPV”

Keterangan :

i’ = Tingkat suku bunga sekarang

NPV’ = NPV positif hasil percobaan nilai

NPV” = NPV negatif hasil percobaan nilai

2.8.4 Gross Benefit Ratio (Gross B/C Ratio)

Gross Benefit Ratio merupakan perbandingan antara penerimaan kotor

dengan biaya kotor yang telah dirupiahkan di masa sekarang atau

dipresentvaluekan. Kriteria ini memberikan pedoman bahwa proyek akan dipilih

apabila Gross B/C > 1, sebaliknya bila proyek mempunyai Gross B/C < 1 tidak

akan dipilih.

∑ Bt t - 1 (1 + i)’ Gross B/C =

n

∑ Ct t – 1 (1 + i)’

Keterangan :

Bt = Penerimaan pada tahun ke-t

Ct = Biaya pada tahun ke-t

n = Umur ekonomis proyek

i = Suku bunga bank

2.8.5 Payback Periode ( PP ) (Susanto dan Saneto, 1994)

Payback Periode merupakan perhitungan jangka waktu yang dibutuhkan

untuk pengembalian modal yang ditanam pada proyek, nilai tersebut berupa

presentase maupun waktu (baik tahun maupun bulan). Payback Periode tersebut

proyek yang akan dipilih jika mempunyai waktu Payback Periode yang paling

cepat.

Rumus Payback Periode adalah sebagai berikut :

PP = I

Ab

Keterangan :

I = Jumlah modal

Ab = Penerimaan bersih

2.9 Landasan Teori

Inulin adalah komponen prebiotik, berperan dalam proses pencernaan yang

memberikan efek biologis sama dengan dietary fiber (Silva, 1996). Di Indonesia,

sumber inulin dapat diperoleh dari jenis uwi-uwian (Dioscorea spp.). Menurut

Yuniar (2010), uwi yang memiliki kadar inulin tertinggi adalah gembili

(Dioscorea esculenta) sebesar 14,629% (bk). Untuk memperpanjang masa simpan

inulin serta menambah nilai ekonomis gembili, inulin dapat diproses menjadi

produk kering.

Pengeringan merupakan suatu metode untuk menghilangkan sebagian air

dari suatu bahan dengan cara menguapkan air tersebut dengan bantuan energi

panas. Istianah (2010), melakukan pengeringan inulin dengan menggunakan

metode pengeringan oven. Produk inulin yang dihasilkan kurang remah, memiliki

kenampakan kurang bagus (seperti kristal bening) dan daya larutnya rendah.

Berdasarkan penelitian pendahuluan yang telah dilakukan sebelumnya dengan

loyang, oleh sebab itu diperlukan suatu metode pengeringan yang dapat

menghasilkan inulin dengan karakteristik yang lebih baik.

Penanganan inulin dari uwi gembili dalam bentuk bubuk merupakan

alternatif utama. Menurut Kumalaningsih (2005), produk bubuk adalah produk

olahan pangan yang berbentuk serbuk, ukuran partikel kecil/porous, kadar air

rendah, mudah dilarutkan dalam air, dan memiliki daya simpan yang lama. Salah

satu metode pengeringan yang paling cocok dalam pembuatan produk bubuk

inulin dari uwi gembili adalah foam mat drying.

Menurut Desrosier (1988), foam mat drying merupakan cara pengeringan

bahan berbentuk cair yang sebelumnya dijadikan busa terlebih dahulu dengan

menambahkan zat pembusa dengan diaduk atau dikocok, kemudian ditebarkan

diatas loyang atau wadah, lalu dikeringkan sampai larutan benar-benar kering.

Pada metode foam mat drying perlu ditambahkan bahan pembusa untuk

mempercepat pengeringan, menurunkan kadar air, dan menghasilkan produk

bubuk yang remah. Menurut Kumalaningsih dkk (2005), dengan adanya busa

maka akan mempercepat proses penguapan air walaupun tanpa suhu yang terlalu

tinggi, produk yang dikeringkan menggunakan busa pada suhu 50-80°C dapat

menghasilkan kadar air 2-3%. Bubuk hasil dari metode foam mat drying

mempunyai densitas atau kepadatan yang rendah (ringan) dan bersifat remah.

Menurut Koswara (2005), bahan pengisi dapat mengurangi sifat higroskopis

bahan, membentuk padatan yang baik, dan memudahkan bahan larut dalam air.

Mekanisme foam mat drying adalah pemasukan udara dengan pengocokan

meningkatkan luas permukaan partikel dan memudahkan panas bergerak dalam

struktur busa tersebut. Bahan pembusa yang ditambahkan berfungsi mendorong

pembentukan busa, dengan adanya busa maka terbentuk gelembung gas yang

terisi oleh udara, sehingga larutan yang akan dikeringkan dan bahan pengisi dapat

masuk dan terikat dalam struktur busa, dengan demikian kadar air dalam partikel

lebih mudah diuapkan.

Konsentrasi penambahan bahan pembusa akan mempengaruhi produk inulin

bubuk yang dihasilkan. Menurut Desrosier (1988), konsentrasi busa yang semakin

banyak akan meningkatkan luas permukaan dan memberi struktur busa pada

bahan sehingga akan meningkatkan kecepatan pengeringan dan kadar air dalam

bahan menurun.

Dekstrin merupakan gabungan polimer dari unit-unit D-glukosa 6-10 unit

glukosa yang dihubungkan oleh ikatan α-(1,4) atau α-(1,6) glikosidik dengan

rumus molekul (C6H10O5)n. (Anonymous, 2010). Dekstrin memiliki struktur

molekul berbentuk spiral sehingga molekul-molekul flavour akan terperangkap di

dalam struktur spiral helix, dengan demikian penambahan dekstrin dapat

melindungi senyawa yang peka terhadap oksidasi atau panas, karena molekul

dekstrin bersifat stabil terhadap panas dan oksidasi selama pengeringan

(Lastriningsih, 1997). Dekstrin juga berfungsi sebagai bahan pencegah

pengendapan pada produk bubuk kering dan sebagai bahan pendispersi (Pulungan

dkk., 2003).

Maltodekstrin mempunyai struktur rantai ikatan lurus, tersusun dari

dengan jumlah unit glukosa antara 2 sampai 20 unit (Anonymous, 2010b). Rumus

umum maltodekstrin adalah [(C6H10O5)nH2O)] (Luthana, 2008).

Hui (1992), menjelaskan bahwa maltodekstrin dapat digunakan pada

makanan karena maltodekstrin memiliki sifat-sifat spesifik tertentu. Sifat-sifat ini

antara lain proses dispersi yang cepat, daya larut yang tinggi, mampu membentuk

film, memiliki sifat higroskopis yang rendah, mampu menghambat kristalisasi,

daya ikat yang baik, dan proses browning rendah.

Menurut Winarno (2002), Na-CMC merupakan turunan selulosa yang

digunakan secara luas oleh industri makanan untuk mendapatkan tekstur yang

baik. Na-CMC merupakan makromolekul, dengan berat molekul yang sangat

besar yakni lebih besar dari 17.000. Rumus struktur kimianya adalah

[C6H7O2(OH)x(OCH2COONa)y]n, jumlah rantai (n) hingga 100, x=2 dan y=1

(Anonymous, 2010c).

Peranan natrium karboksi metil selulosa adalah sebagai pengikat air,

pengental, dan stabilisator campuran. Mekanisme Na-CMC sebagai stabilizer

yaitu mula-mula Na-CMC yang membentuk garam natrium karboksimetil

selulosa akan terdispersi di dalam air, butir-butir Na-CMC yang bersifat hidrofilik

akan menyerap air. Peranan Na-CMC adalah menyelubungi partikel-partikel

terdispersi.

2.10 Hipotesis

Diduga terdapat pengaruh nyata antara jenis bahan pengisi dan konsentrasi

BAB III

METODOLOGI PENELITIAN

3.1 Tempat dan Waktu

Penelitian dilaksanakan di Laboratorium Analisa Pangan dan Teknologi

Pengolahan Pangan Jurusan Teknologi Pangan UPN ‘Veteran’ Jawa Timur.

Penelitian dimulai pada bulan Februari sampai Oktober 2010.

3.2 Bahan

3.2.1 Bahan Baku

Bahan baku yang digunakan untuk penelitian ini adalah umbi gembili segar

yang diperoleh dari Pasar Soponyono, Rungkut, Surabaya.

3.2.2 Bahan Tambahan

Bahan tambahan yang digunakan dalam pembuatan inulin bubuk adalah

bahan pembentuk busa (foaming agent) yaitu putih telur ayam yang diperoleh dari Pasar Soponyono Surabaya. Bahan pengisi yakni dekstrin diperoleh dari toko

bahan kimia di daerah Tidar Surabaya, sedangkan maltodekstrin dan Natrium Carboxymethyl Celullose (Na-CMC) diperoleh dari toko bahan kimia di daerah Rungkut, Surabaya.

3.2.3 Bahan untuk Analisa

Bahan-bahan untuk analisa yang digunakan meliputi aquades dan aquabides

yang diperoleh dari apotek di daerah Rungkut Surabaya, sistein dan inulin standar

(SIGMA-ALDRICH), sedangkan etanol dan H2SO4 diperoleh dari toko bahan

kimia di daerah Tidar Surabaya.

3.3 Alat

Peralatan yang digunakan dalam pembuatan inulin bubuk adalah pisau,

timbangan analitik, timbangan digital, blender, alat-alat gelas, kompor listrik,

shaker waterbath, pengaduk, kain saring, sentrifuge, sendok, baskom, mixer,

loyang, dan pengering kabinet.

Peralatan yang digunakan untuk analisa inulin bubuk adalah oven,

timbangan digital, desikator, alat-alat gelas, kertas saring, waterbath,

Spektrofotometer Spectronic 21D.

3.4 Metode Penelitian

Rancangan penelitian yang digunakan adalah Rancangan Acak Lengkap

(RAL) menggunakan pola faktorial dengan 2 faktor. Faktor pertama (A) terdiri

dari 3 level yakni jenis bahan pengisi dekstrin, maltodekstrin, dan Na-CMC

masing-masing sebanyak 0,5% (b/b). Faktor kedua (B) adalah konsentrasi bahan

pembusa dengan 5 level yakni 2%, 4%, 6%, 8%, dan 10% (b/b). Sehingga

diperoleh 15 kombinasi perlakuan. Setiap perlakuan diulang sebanyak 2 kali.

3.4.1 Variabel berubah terdiri dari 2 faktor yaitu :

Faktor I = Jenis bahan pengisi (A) terdiri dari 3 level, yaitu :

A1 = Dekstrin 0,5 % (b/b)

A2 = Maltodekstrin 0,5% (b/b)

Faktor II = Konsentrasi bahan pembusa (B) terdiri dari 5 level, yaitu:

B1 = putih telur 2% (b/b)

B2 = putih telur 4% (b/b)

B3 = putih telur 6% (b/b)

B4 = putih telur 8% (b/b)

B5 = putih telur 10% (b/b)

3.4.2 Variabel Tetap

a. Uwi segar = 50 gram

b. Air = 1000 ml

c. Suhu pemanasan = 90oC

d. Waktu pemanasan = 1 jam

e. Kecepatan pengadukan = konstan

f. Waktu sentrifugasi = 15 menit

g. Kecepatan sentrifugasi = 1500 rpm

h. Suhu presipitasi = -10oC

i. Waktu presipitasi = 18 jam

j. Waktu pencampuran = 5 menit

k. Suhu pengeringan = 60oC

Kombinasi dari kedua faktor di atas menghasilkan 15 kombinasi perlakuan

sebagai berikut :

B

A B1 B2 B3 B4 B5

A1 A1B1 A1B2 A1B3 A1B4 A1B5

A2 A2B1 A2B2 A2B3 A2B4 A2B5 A3 A3B1 A3B2 A3B3 A3B4 A3B5

Keterangan :

A1B1 = Dekstrin 0,5% dan putih telur 2%

A1B2 = Dekstrin 0,5% dan putih telur 4%

A1B3 = Dekstrin 0,5% dan putih telur 6%

A1B4 = Dekstrin 0,5% dan putih telur 8%

A1B5 = Dekstrin 0,5% dan putih telur 10%

A2B1 = Maltodekstrin 0,5% dan putih telur 2%

A2B2 = Maltodekstrin 0,5% dan putih telur 4%

A2B3 = Maltodekstrin 0,5% dan putih telur 6%

A2B4 = Maltodekstrin 0,5% dan putih telur 8%

A2B5 = Maltodekstrin 0,5% dan putih telur 10%

A3B1 = Na-CMC 0,5% dan putih telur 2%

A3B2 = Na-CMC 0,5% dan putih telur 4%

A3B3 = Na-CMC 0,5% dan putih telur 6%

A3B4 = Na-CMC 0,5% dan putih telur 8%

Menurut Gasperz (1991), model matematika untuk percobaan faktorial yang

terdiri dari 2 faktor dengan menggunakan dasar Rancangan Acak Lengkap (RAL)

adalah :

Yijk = µ + αi + βj = ( αβ )ij + Σijk

e-i Keterangan :

Yijk = Hasil pengamatan faktor A pada level ke-i, faktor B level ke-j, dan

perulangan ke-k

µ = Nilai tengah umum

αi = Pengaruh faktor A pada level k

βj = Pengaruh faktor B pada level ke-j

( αβ )ij = Pengaruh interaksi taraf ke-i faktor A dan taraf ke-j faktor B

Σijk = Pengaruh kesalahan galat dari suatu percobaan ke-k yang memperoleh

kombinasi dari perlakuan ij.

i = 1, 2, 3, ..., a (level faktor a)

j = 1, 2, 3, ..., b (level faktor b)

k = 1, 2, 3, ..., n (banyaknya ulangan)

Data yang diperoleh selanjutnya dihitung dengan menggunakan analisis

ragam (ANOVA), jika diketahui adanya perbedaan diantara perlakuan dilanjutkan

3.5 Parameter Yang Diamati

Produk akhir (inulin bubuk) :

1. Rendemen (Sudarmadji dkk., 1997)

2. Kadar air metode pemanasan (Sudarmadji dkk., 1997)

3. Daya kelarutan (Widowati, 2005)

4. Daya serap uap air (Yuwono dan Susanto, 1998)

5. Kadar inulin dalam produk inulin bubuk dengan spektrofotometer

(Kierstan, 1980)

3.6 Proses Pembuatan Inulin Bubuk :

Proses pembuatan inulin bubuk meliputi beberapa tahap sebagai berikut :

1. Sortasi dan pencucian

Pemilihan uwi yang baik berdasarkan warna daging, kesegaran, dan

tekstur. Uwi yang dipilih berwarna daging putih, segar, tidak busuk,

serta tekstur padat. Setelah disortasi dilakukan pencucian menggunakan

air bersih untuk menghilangkan kotoran yang melekat pada kulit.

2. Pengupasan dan pemotongan

Jika sudah bersih, uwi dikupas kulitnya menggunakan pisau. Kemudian

dipotong kecil-kecil.

3. Penimbangan dan penghancuran

Dilakukan penimbangan uwi sebanyak 50 gram yang kemudian

dilanjutkan dengan penghancuran menggunakan blender. Uwi diblender

bersama air panas suhu 90oC dengan perbandingan bahan dan air yakni

4. Pengekstraksian dan pemanasan

Ekstraksi adalah pemisahan satu atau beberapa bahan dari suatu padatan

atau cairan dengan bantuan pelarut. Prinsip kerja ekstraksi yaitu

mengambil salah satu komponen dari partikel padat atau cair dengan

jalan menembahkan zat pelarut tertentu yang dapat melarutkan

komposisi tersebut (Geankoplis, 1997).

Pada tahap ekstraksi ini dilakukan dengan cara uwi yang sudah

diblender dimasukkan erlenmeyer dan ditutup menggunakan aluminium

foil kemudian diekstraksi sekaligus dipanaskan menggunakan

shakerwaterbath pada suhu 80oC selama 1 jam. Pemanasan ini bertujuan

untuk melarutkan inulin yang terkandung dalam uwi (Widowati, 2005).

5. Penyaringan

Ekstrak disaring menggunakan kain saring sehingga didapatkan

filtratnya (larutan ekstrak inulin). Penyaringan bertujuan untuk

memisahkan antara filtrat yang mengandung inulin dengan ampas umbi

(Leite et.al., 2004). 6. Presipitasi

Pengendapan (presipitasi) adalah suatu proses pemisahan diri suatu fase

padat keluar dari larutan, endapannya mungkin berupa kristal atau

koloid dan dapat dikeluarkan dari larutan dengan penyaringan atau

pemusingan (sentrifugasi) (Vogel, 1985). Menurut Leite et.al (2004), larutan ekstrak inulin mengalami fase pemisahan ketika didinginkan atau

Presipitasi dilakukan dengan cara larutan ekstrak inulin dimasukkan

wadah botol plastik kemudian dimasukkan dalam freezer pada suhu

-10oC selama 18 jam.

7. Pencairan pada suhu ruang (thawing)

Konsentrat yang telah beku dicairkan pada suhu ruang hingga cair, hal

ini bertujuan memudahkan filtrat untuk disentrifugasi.

8. Pemisahan konsentrat

Pemisahan konsentrat dari air dilakukan dengan cara disentrifugasi pada

kecepatan sentrifuge 1500 rpm selama 15 menit, hingga diperoleh

endapan putih yang dapat dipisahkan. Endapan putih ini merupakan

inulin.

9. Pengukuran berat endapan inulin

Endapan inulin ditempatkan pada gelas arloji kemudian ditimbang

dengan menggunakan timbangan analitik digital untuk mengetahui

beratnya.

10.Penambahan bahan pembusa dan bahan pengisi

Penambahan bahan pembusa bertujuan untuk mendorong pembentukan

busa sehingga porositas produk meningkat dan mudah larut dalam air,

sedangkan penambahan bahan pengisi bertujuan untuk membantu

produk agar cepat larut dalam air.

Endapan inulin ditambah dengan foaming agent putih telur (kajian konsentrasi yaitu 2%, 4%, 6%, 8%, 10% b/b) dan jenis bahan pengisi

kemudian dilakukan pengocokan menggunakan mixer selama 5 menit

hingga tercampur merata.

11.Pengeringan

Pengeringan dilakukan dengan menggunakan pengering kabinet pada

suhu 60oC selama 3 jam hingga dihasilkan inulin kering.

12.Penghancuran dan Pengayakan

Penghancuran bertujuan untuk memperkecil ukuran partikel dari inulin

kering hingga menjadi bubuk. Setelah dihancurkan menggunakan

blender kemudian dilakukan pengayakan 80 mesh untuk memperoleh

inulin bubuk.

13.Penganalisaan inulin bubuk

Produk akhir yakni inulin bubuk yang dihasilkan kemudian dianalisa

kadar air, rendemen, daya kelarutan, daya serap uap air, dan kadar

inulin.

Diagram alir proses pembuatan inulin bubuk dapat dilihat pada gambar 6.

air panas suhu 90oC

ampas

air

Gambar 6. Diagram alir proses ekstraksi dan presipitasi inulin dari umbi gembili menurut Widowati dkk, (2005); Toneli et.al.,(2008)

Sortasi dan pencucian

Pengupasan dan pemotongan

Pengekstraksian menggunakan shaker waterbath, suhu 80oC, kecepatan pengadukan konstan, 1 jam

Pemisahan menggunakan sentrifuge 1500 rpm, 15menit

Endapan putih inulin Penimbangan bahan 50 gram

Penghancuran menggunakan blender bahan : air = 1 : 20

Penyaringan menggunakan kain saring

Pencairan dalam suhu kamar (thawing) hingga cair Filtrat inulin

Bahan pengisi : Bahan pembusa : 1. Dekstrin 0,5% putih telur

2. Maltodekstrin 0,5% 2%,4%,6%,8%,10%

3. Na-CMC 0,5% (b/b)

(b/b)

Gambar 7. Diagram alir proses pembuatan inulin bubuk dari umbi gembili

Pencampuran menggunakan mixer

selama 5 menit

Pengeringan 60oC, 3 jam

Pengayakan 80 mesh Endapan putih inulin

Pengukuran berat

Penghancuran menggunakan blender

Karakterisasi inulin bubuk :

Inulin bubuk Rendemen, k.air, daya larut,