Informasi Dokumen

- Penulis:

- Hardi Sudjana

- Sekolah: Direktorat Pembinaan Sekolah Menengah Kejuruan

- Mata Pelajaran: Teknik Pengecoran Logam

- Topik: Teknik Pengecoran Jilid 2

- Tipe: buku

- Tahun: 2008

- Kota: Jakarta

Ringkasan Dokumen

I. BAB I MENGENAL MACAM-MACAM BAHAN TEKNIK (ENGINEERING MATERIAL)

Bagian ini membahas berbagai jenis bahan teknik yang digunakan dalam proses pengecoran logam. Dimulai dengan pengenalan bahan alam dan bahan tiruan, serta pemilihan bahan yang tepat untuk aplikasi tertentu. Ini penting dalam pendidikan teknik, karena siswa harus memahami karakteristik dan sifat-sifat bahan yang akan digunakan dalam proses pembuatan. Pemahaman ini mendukung tujuan pendidikan untuk menghasilkan tenaga kerja yang kompeten dan siap pakai di industri.

1.1 Bahan-bahan Teknik (Materials for Engineering)

Di sini dijelaskan tentang bahan-bahan teknik yang mencakup logam ferrous dan non-ferrous, serta karakteristik masing-masing. Pengetahuan ini sangat penting bagi siswa SMK untuk memilih bahan yang sesuai dengan kebutuhan spesifik dalam proses pengecoran, sehingga mendukung hasil yang optimal.

1.2 Pemakaian secara umum dari bahan-bahan plastic

Subbagian ini menyoroti penggunaan plastik dalam teknik, memberikan wawasan tentang alternatif bahan yang dapat digunakan dalam pengecoran. Ini mencerminkan tujuan pendidikan untuk memperluas pengetahuan siswa tentang berbagai material dan aplikasinya.

II. BAB II PENGOLAHAN BIJIH BESI MENJADI BAHAN BAKU

Bagian ini menjelaskan proses pengolahan bijih besi menjadi bahan baku logam. Proses ini penting untuk memahami bagaimana bahan baku diproduksi dari sumber daya alam, yang merupakan bagian dari tujuan pendidikan untuk memberikan pengetahuan praktis kepada siswa tentang industri logam.

2.1 Pemisahan logam dari bijih

Menjelaskan teknik pemisahan logam dari bijih, siswa belajar tentang proses metalurgi yang esensial dalam industri. Pengetahuan ini mendukung hasil belajar yang berfokus pada penguasaan teknik dasar dalam pengolahan logam.

III. BAB III BESI TUANG

Di sini dibahas tentang pengertian dan proses produksi besi tuang. Pemahaman tentang besi tuang penting bagi siswa untuk mengetahui aplikasi dan karakteristik material dalam pengecoran logam.

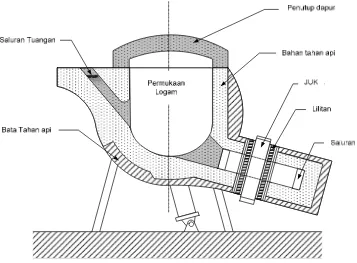

3.1 Proses produksi penuangan

Membahas langkah-langkah dalam proses penuangan, yang merupakan bagian integral dari teknik pengecoran. Siswa diharapkan dapat memahami dan menerapkan proses ini dalam praktik mereka.

IV. BAB IV PEMBENTUKAN LOGAM PADUAN

Bagian ini menjelaskan tentang pembentukan logam paduan dan pentingnya dalam industri pengecoran. Pemahaman tentang paduan logam membantu siswa dalam merancang dan memilih material yang tepat untuk aplikasi tertentu.

4.1 Dasar-dasar pencampuran dalam persenyawaan logam

Menjelaskan prinsip-prinsip dasar pencampuran logam untuk menciptakan paduan yang sesuai dengan kebutuhan. Ini mendukung tujuan pendidikan untuk melatih siswa dalam penguasaan teknik dan inovasi dalam bidang material.

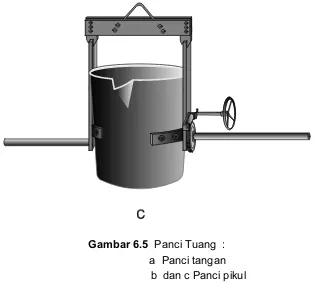

V. BAB VI PEMBENTUKAN PRODUK BENDA KERJA DENGAN CARA PENGECORAN

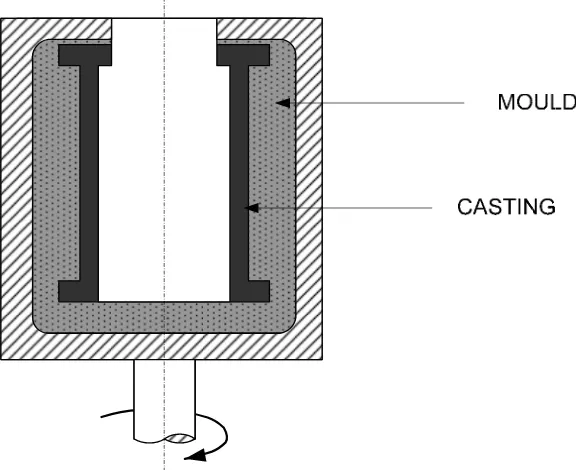

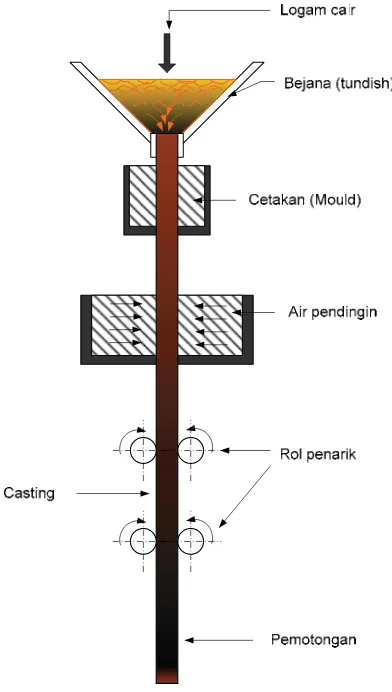

Bagian ini membahas teknik pengecoran secara mendalam, termasuk jenis-jenis pengecoran dan proses yang terlibat. Ini adalah inti dari buku ini, memberikan siswa pengetahuan praktis dan teoritis yang diperlukan untuk melaksanakan pengecoran logam.

5.1 Pengecoran atau penuangan (Casting)

Penjelasan tentang proses pengecoran, termasuk berbagai teknik dan metode yang digunakan. Ini memberikan siswa pemahaman mendalam tentang bagaimana produk akhir dihasilkan dari logam cair.

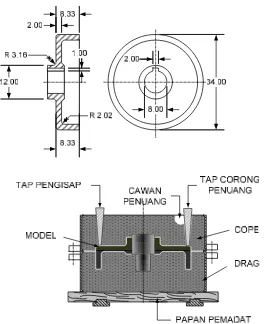

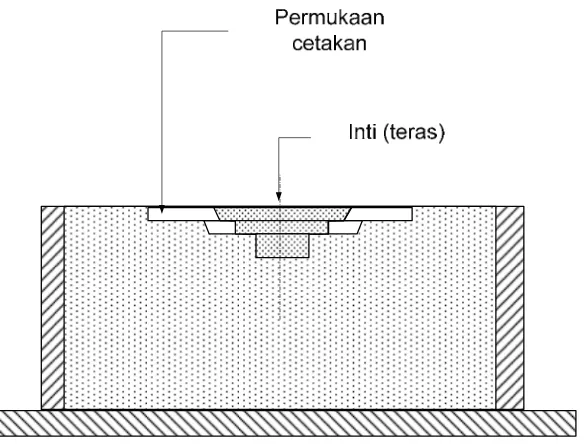

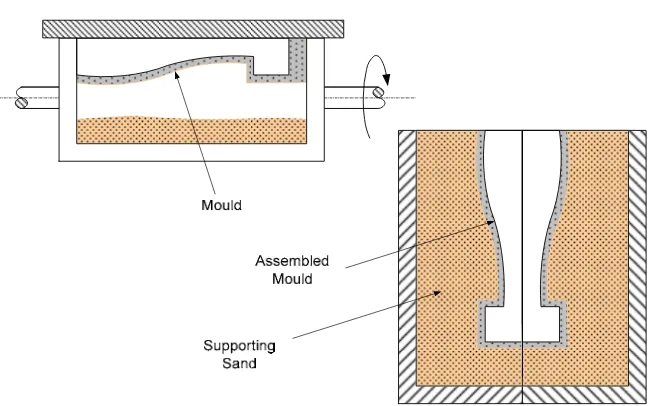

5.2 Sand Casting (penuangan dengan cetakan pasir)

Detail tentang metode pengecoran dengan cetakan pasir, termasuk persiapan dan teknik yang diperlukan. Ini sangat relevan untuk pendidikan vokasi, karena mencerminkan praktik industri yang umum.

VI. BAB VII PENGUKURAN DAN PENANDAAN

Bagian ini membahas pentingnya pengukuran dan penandaan dalam proses pengecoran. Siswa perlu menguasai teknik ini untuk memastikan akurasi dalam produksi.

6.1 Pengertian

Menjelaskan dasar-dasar pengukuran dan penandaan yang diperlukan dalam teknik pengecoran. Ini mendukung tujuan pendidikan untuk membekali siswa dengan keterampilan praktis yang diperlukan di lapangan.

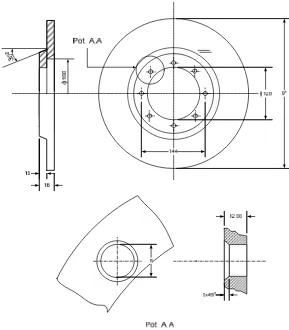

VII. BAB VIII MEMBACA DAN MENGGUNAKAN GAMBAR TEKNIK

Bagian ini mengajarkan siswa tentang pentingnya membaca dan memahami gambar teknik dalam pengecoran. Ini adalah keterampilan penting yang mendukung tujuan pendidikan untuk mempersiapkan siswa dalam industri.

7.1 Gambar rencana lengkap

Membahas berbagai jenis gambar teknik yang digunakan dalam proses pengecoran. Pengetahuan ini sangat penting untuk memastikan bahwa siswa dapat bekerja dengan gambar teknik yang akurat.