ANALISIS RELIABILITY CENTERED MAINTENANCE

(RCM) DAN RELIABILITY CENTERED SPARES (RCS)

PADA UNIT RAWMILL PABRIK INDARUNG IV PT. SEMEN

PADANG

Difana Meilani1) Insannul Kamil1), dan Arie Satria2)

1) Jurusan Teknik Industri Fakultas Teknik Universitas Andalas 2) Alumni Jurusan Teknik Industri Universitas Andalas

Abstract

The reliability of the equipment in a production system will be carried out when the Maintenance of the right engine or part of the failure. Maintenance activities can be run well when supported by the system Inventory and optimal spare parts. Rawmill Department which produce a useful rawmix divided up Rawmill IIIB, Rawmill IIIC, Kiln, Cement Mill IIIB, IIIC, Cement Mill and Roller Press. So that the production process runs smoothly so rawmix always available, therefore the availability Rawmill must be high.

This research will be used care policy through Reliability Centered Maintenance (RCM) through analysis of failure-mode analysis for each unit rawmill. Groups machine downtime that has a high number 3 on the engine Rawmill IIIB and IIIC with Rawmill care policy : on condition Scheduled task, Scheduled restoration task, Scheduled Discard task, Scheduled failure finding task and no Scheduled maintenance.

The determination of critical components with the RCS (Reliability Centered Spares) rawmill IIIB unit on : gear box, diapraghm Inlet, diapraghm outlets, lifter drying chamber and liner Chamber I. Rawmill IIIC : lining table, bearing dosimat feeder, roller bearing, crown and tyre. On this research, company service level that is very large,99%, which also resulted in greater safety stock, a component can meet the minimum for a month.

Keywords : Availability, RCM, RCS, and Rawmill

1. Pendahuluan

Saat sektor industri proses berkompetisi dengan ketat, mesin menjadi sektor vital dalam proses produksi di industri tersebut. Sehingga downtime

mesin menjadi hal yang sangat perlu di perhatikan secara lebih bijak. Sebelum

mesin mengalami breakdown, pihak

industri biasanya akan melakukan kegiatan

maintenance berupa planned preventive

maintenance yang bertujuan untuk

mengganti ataupun overhaul. Pada saat yang bersamaan pihak perusahaan juga harus memperhitungkan persediaan spare

parts untuk kebutuhan maintenance.

Ketika maintenance dilakukan spare parts

seharusnya telah tersedia sehingga penggantian part-part yang rusak dapat berjalan dengan lancar. Namun di sisi lain pihak perusahaan dihadapi oleh permasalahan perencanaan persediaan yang kompleks dimana tingginya biaya menjadi faktor utama yang harus dipertimbangkan. Dan ketika saat

maintenance dilakukan spare parts tidak

tersedia besar kemungkinan mesin akan mengalami breakdown dan akan merusak komponen-komponen lain dalam mesin tersebut sehinggaa tentu saja perusahaan akan menyediakan budget yang lebih besar lagi untuk ini.

PT. Semen Padang merupakan pabrik semen tertua di Indonesia. Pabrik ini berdiri pada tahun 1910 sewaktu zaman penjajahan Belanda. PT. Semen Padang juga merupakan pabrik yang menjadi saksi sejarah bangsa Indonesia ini. Seiring dengan berjalannya waktu, PT. Semen

Padang mengalami berbagai

perkembangan hingga pada saat sekarang ini. PT. Semen Padang memiliki empat buah pabrik pengolahan semen yang dibawahi oleh biro produksi II, III, IV dan V yaitu Pabrik Indarung II,III,IV dan V. Untuk memenuhi target produksinya pabrik-pabrik ini beroperasi setiap harinya 24 jam. Untuk menjaga agar proses produksi tetap berjalan dengan lancar dan baik, pihak

perusahaan melakukan kegiatan

perawatan terhadap mesin-mesin dan peralatan. Hal ini penting karena kerusakan satu mesin dapat menyebabkan terhentinya kegiatan produksi yang

menimbulkan kerugian terhadap

perusahaan. Mesin produksi pada Pabrik Indarung IV dibagi menjadi enam departemen, dimana didalam tiap departemen tersebut terdapat mesin-mesin yang lebih kecil dan saling berhubungan. Keenam departemen tersebut adalah Rawmill IIIB, Rawmill IIIC,

Kiln, Cement Mill IIIB, Cement Mill IIIC dan

Departemen Rawmill yang berguna untuk menghasilkan rawmix terbagi atas

Rawmill IIIB, Rawmill IIIC, Kiln, Cement Mill

IIIB, Cement Mill IIIC dan Roller Press yang merupakan bahan baku untuk Kiln yang dimulai dari penghancuran batu kapur, batu silica, pasir besi dan tanah liat yang merupakan bahan mentah dalam pembuatan semen. Agar proses produksi berjalan lancar maka rawmix harus terus tersedia, untuk itu availability Rawmill

haruslah tinggi. Sedangkan nilai availability dari standar perusahaan kelas dunia adalah 90% atau lebih [Suhendra: 2005], dan perlunya sebuah kebijakan persediaan

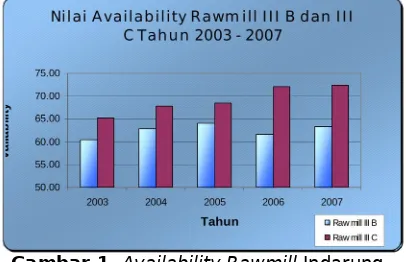

part mesin kritis agar kegiatan perawatan menjadi lancar sedangkan pada saat sekarang ini departemen rawmill IIIB dan IIIC tidak mempunyai perencanaan persediaan yang pasti terhadap part kritis tersebut. Nilai availability departemen

rawmill III B dan C adalah sebagai berikut

Gambar 1 AvailabilityRawmill Indarung IV PT. Semen Padang

2. Dasar Teori

Reliability Centered Maintenance

(RCM)

Reliability Centered Maintenance disebut perawatan berbasis keandalan karena RCM mengakui bahwa perawatan tidak dapat bertindak lebih daripada menjamin agar aset terus menerus

mencapai keandalan inherennya.

Reliability Centered Maintenance adalah

suatu proses yang digunakan untuk menentukan apa yang harus dilakukan untuk menjamin agar asset fisik dapat berlangsung terus menerus memenuhi fungsi yang diharapkan dalam konteks performansi yang berkaitan dengan aset dalam kontek operasinya saat ini (system function).

Bila perawatan dimaksudkan untuk menjamin agar aset terus menerus memenuhi fungsi-fungsi yang diharapkan, maka tujuan-tujuan perawatan untuk aset tertentu hanya dapat diterapkan dengan mendefenisikan apa saja fungsi-fungsi ini, bersama-sama dengan tingkat performansi dapat gagal untuk memenuhi fungsi-fungsi yang diharapkan dikenal sebagai functional

failures (kegagalan-kegagalan fungsi),

yang didefeniskan sebagai

ketidakmampuan sutu aset untuk memenuhi suatu standar performansi yang diinginkan. Jelas ini semua dapat diidentifikasi setelah fungsi-fungsi dan standar-standar performansi aset telah didefeniskan.

3. Apa yang menyebabkan terjadinya kegagalan fungsi tersebut (Failure modes)

Apabila setiap kegagalan fungsi telah diidentifikasi, langkah berikutnya adalah mencoba mengidentifikasi mode-mode kegagalan yang diperkirakan memiliki peluang menyebabkan setiap kehilangan fungsi. Ini memungkinkan kita untuk mengerti secara tepat apa sebenarnya yang sedang kita cari untuk mencegahnya.

4. Apa yang terjadi saat kerusakan berlangsung (Failure effect)

Pada waktu mengidentifikasi setiap mode kegagalan, efek-efek kegagalan juga terekam. Ini menjelaskan apa yang seharusnya terjadi apabila mode kegagalan memang terjadi, dan mencakup kejadian-kejadian seperti itu sebagai

downtime, efek-efek pada kualitas produk,

bukti bahwa kegagalan memang terjadi, langakah koreksi yang mungkin, dan ancaman-ancaman terhadap keselamatan dan lingkungan. Langkah-langkah ini memungkinkan untuk menetapkan sebarapa banyak pengaruh dari setiap kegagalan, dan seberapa tinggi tingkat perawatan pencegahan (bila ada) yang dibutuhkan.

Analisis yang rinci dari suatu perusahaan industri ukuran sedang bisa mendapatkan tiga ribu sampai sepuluh ribu mode-mode kegagalan yang mungkin. Masing-masing dari kegagalan ini memang dapat mempengaruhi organisasi dengan satu atau beberapa cara, tetapi untuk setiap kasus, efek-efeknya berbeda, mereka bisa mempengaruhi organisasi. Mereka dapat mempengaruhi kualitas produk, customer service, keselamatan atau lingkungan. Mereka semuanya menyita waktu dan membutuhkan uang untuk memperbaikinya.

Proses RCM tidak hanya mengakui

pentingnya konsekuensi-konsekuensi

kegagalan dalam pengambilan keputusan perawatan. RCM juga mengklasifikasikan konsekuensi-konsekuensi ini ke dalam empat kelompok berikut [John Moubray: tetapi dapat merugikan organisasi oleh adanya kegagalan-kegagalan dengan

konsekuensi serius, malahan

kadangkala katastropik. Kebanyakan dari jenis kegagalan ini terkai dengan alat proteksi yang tidak fail-safe. Kekuatan RCM sangat ampuh caranya mengatasi kegagalan-kegagalan yang tersembunyi, pertama dengan mengakui mereka sebagai prioritas utama dan terakhir dengan mengambil pendekatan yang sederhana, praktis dan koheren untuk merawat mereka.

b. Konsekuensi-konsekuensi kematian. Kegagalan dapat memiliki konsekuensi-konsekuensi lingkungan apabila melampaui sembarang standar lingkungan yang ditetapkan oleh pabrik, regional atau nasional. Adalah merupakan prinsip-prinsip yang sangat mendasar bagi RCM untuk menurunkan resiko-resiko kegagalan kedua kategori ini ke suatu tingkat reparasi. Konsekueni-konsekuensi ini memakan biaya, dan seberapa besar biayanya menggambarkan seberapa besar usaha-usaha yang harus

dilakukan untuk mencoba

mencegahnya.

d. Konsekuensi-konsekuensi

non-operasional

Kegagalan-kegagalan nyata yang termasuk dalam kategori ini tidak mempengaruhi sama sekali baik keselamatan maupun produksi, mereka hanya menambah biaya langsung reparasi.

6. Apa yang bisa dilakukan untuk mencegah setiap kegagalan (Proactive task and task interval)

Banyak orang percaya bahwa cara terbaik untuk mengoptimasi availability

pabrik adalah dengan melakukan beberapa jenis perawatan pencegahan secara rutin. Kebijakan generasi kedua menyarankan bahwa kegiatan pencegahan ini harus terdiri dari overhaul atau penggantian-penggantian komponen pada interval

-interval waktu yang ditetapkan.

Kepedulian terhadap fakta-fakta ini telah menuntun beberapa organisasi untuk meningkatkan ide perawatan pencegahan sama sekali. Sebetulnya ini dapat untuk mencegah kegagalan-kegagalan

tersebut, atau sedikit-sedikitnya

menurunkan konsekuensi-konsekuensinya.

Kegiatan scheduled on-conditional Teknik-teknik baru digunakan untuk mendeteksi kegagalan-kegagalan potensial sehingga langkah tersebut dapat dilakukan

untuk menghindari

konsekuensi-konsekuensi yang mungkin dapat terjadi apabila mereka terdegradasi ke pada kegagalan fungsi. Mereka dinamai kegiatan-kegiatan on-condition mengingat item-item tersebut tetap dibiarkan beroperasi pada kondisi dimana mereka masih terus memenuhi standar-standar performansi yang diharapkan. On-condition

maintenance mencakup predictive

maintenance, condition based

maintenance, dan condition monitoring [J.

Moubray: 2000].

Scheduled restoration tasks

mempunyai kriteria tertentu mengenai teknik yang mungkin dilakukan untuk mencegah kegagalan dengan melihat hal dimana harus ada suatu indikasi atau suatu titik dimana terjadinya suatu peningkatan terhadap kondisi peralatan yang memungkinkan untuk menyebabkan terjadinya kegagalan (item/komponen harus mempunyai umur ”life”).

Kegiatan scheduled discard

Scheduled discard tasks berarti

mengganti komponen atau item dengan sesuatu yang baru sebelum interval waktu

tertentu. Scheduled discard tasks

sebenarnya hampir sama dengan

scheduled restoration tasks, tetapi

bedanya adalah scheduled discard tasks

lebih kepada penggantian komponen tertentu yang sudah usang dengan yang baru, sedangkan scheduled restoration

tasks memperbaiki peralatan dengan

melakukan overhaul. layak secara teknik atau tidak, diatur oleh karakteristik-karakteristik teknik dari kegiatannya dan dari kegagalannya yang dimaksudkan untuk dicegahnya. Apakah kegiatan bermanfaat untuk dilakukan, diatur oleh seberapa baik kegiatan ini menangani konsekuensi-konsekuensi dari kegagalannya.

Reliability Centered Spares (RCS)

Reliability Centered Spares (RCS)

adalah suatu pendekatan untuk menentukan level inventori spare part

berdasarkan through-life costing dan kebutuhan peralatan dan operasi perawatan dalam mendukung inventori. [Ltd : 2007]

RCS Process

Metode Reliability-centred Spares terdiri dari beberapa urutan pertanyaan, dimulai dengan bagaimana peralatan dapat mengalami kegagalan (failure modes) selanjutnya apa saja efek kegagalan dan efek apabila terjadinya stockout (part

unavailability) dimana hal ini berguna untuk

mengatur kebijakan persediaan yang tepat untuk masing-masing spare part [Ltd : 2007] Berikut 5 pertanyaan dasar dalam metode Reliability Centered Spares:

1. Apakah kebutuhan untuk perawatan dari peralatan ?

2. Apa yang terjadi jika tidak tersedia suku cadang ?

RCS tidak mendasari persediaan komponen pada rekomendasi industri pembuat mesin, tetapi berdasarkan apa yang terjadi jika komponen tidak tersedia. Langkah ini memungkinkan kita untuk memutuskan apa sajakah masalah yang timbul dari ketidaktersediaan parts, dan untuk itu apakah yang diperlukan

untuk mengurangi resiko dari

ketidaktersediaan parts yang terjadi. RCS memiliki 5 kategori konsekuensi, yaitu :

a. Hidden (Increased Risk) artinya

ketidaktersediaan parts tidak memiliki konsekuensi langsung, tetapi terdapat peningkatan resiko sebagai konsekuensi dari kegagalan komponen lain.

b. Safety artinya ketidaktersediaan

parts memiliki konsekuensi langsung

terhadap Safety, yaitu dapat melukai atau bahkan membunuh seseorang.

c. Environmental artinya

ketidaktersediaan parts memiliki konsekuensi dan menyebabkan pelanggaran terhadap standar lingkungan atau peraturan

d. Operational artinya ketidaktersediaan

parts dapat menyebabkan lost

production atau other economic loss.

e. Non-Operational artinya

ketidaktersediaan parts berdampak pada pengeluaran untuk repair dan untuk mendapatkan parts.

3. Dapatkah kebutuhan suku cadang tetap jika memiliki karakteristik tertentu yaitu reliabilitasnya menurun secara cepat. Preventive maintenance

dilakukan dengan menjadwalkan

perawatan atau overhaul tanpa memperhatikan kondisinya pada interval tertentu. Jika interval

Jika tidak mungkin untuk mengantisipasi kebutuhan spareparts (oleh karena itu tidak mungkin untuk menghindari

persediaan), RCS kemudian

menanyakan berapa banyak parts

produksi dan maintenance. RCS mengakui bahwa ketersediaan 100 % tidak dapat dicapai. Sebelum menghitung kebutuhan persediaan, analis RCS harus menspesifikasikan standar performansi yang tergantung dari konsekuensi dari ketidaktersediaan

parts :

Tabel 1 Standar Performansi

RCS Worksheet terdiri dari supplier, harga, tingkat urgensi, jenis komponen, sifat persediaan yaitu apakah

5. Apa yang terjadi jika syarat perawatan tidak dapat dipenuhi ? (Dian Ariesawati 2005)

3. Metodologi Penelitian

Metodologi penelitian merupakan tahapan-tahapan di dalam melakukan penelitian yang bertujuan untuk menghindari terjadinya kesalahan-kesalahan. Tahapan-tahapan penelitian merupakan rangkaian proses penelitian yang saling berkaitan secara sistematis. Tahapan-tahapan dalam penelitian yaitu :

Survei Pendahuluan pengidentifikasian permasalahan yang terjadi berkaitan dengan hal maintenance

(perawatan mesin) dan kebijakan inventory

(persediaan). Pengumpulan informasi dilakukan untuk mengetahui keadaan dan kondisi peralatan di Indarung IV melalui pengamatan langsung, wawancara, serta diskusi dengan pihak-pihak terkait yang mengetahui kondisi Indarung IV.

Studi Literatur terjadi pada Rawmill Indarung IV PT. Semen Padang dalam hal perawatan mesin penelitian ini adalah sebagai berikut: 1. Data fungsi mesin (functional)

2. Data Kegagalan fungsi (functional

failure)

3. Data penyebab kegagalan (failure

mode)

4. Data efek yang ditimbulkan apabila kegagalan tersebut terjadi (effect) 5. Data Kerusakan Rawmill Indarung IV

PT. Semen Padang

6. Data peralatan Indarung IV PT. Semen Padang

7. Data harga dan pemakaian part

Pengolahan Data

Setelah semua data dikumpulkan, selanjutnya dilakukan pengolahan data. Pengolahan data yang dilakukan dibagi menjadi beberapa bagian yaitu pengolahan data mengenai pengolahan kualitatif RCM serta pengolahan data untuk menentukan

interval perawatan berupa interval inspeksi

terhadap komponen yang memiliki

downtime yang tinggi dari hasil RCM yang

termasuk failure mode dari Rawmill dan

pembuatan RCS worksheet serta

perhitungan tingkat persediaan minimum maximum

Analisis Hasil Pengolahan Data

Tahapan analisis ini melakukan analisis terhadap hasil dari pengolahan data yang telah dilakukan sebelumnya.

Penutup

perawatan serta saran yang ditujukan untuk penelitian selanjutnya.

4. Hasil Penelitian

Pemilihan Mesin yang Memiliki

Downtime Tinggi Unit rawmill IIIB dan IIIC

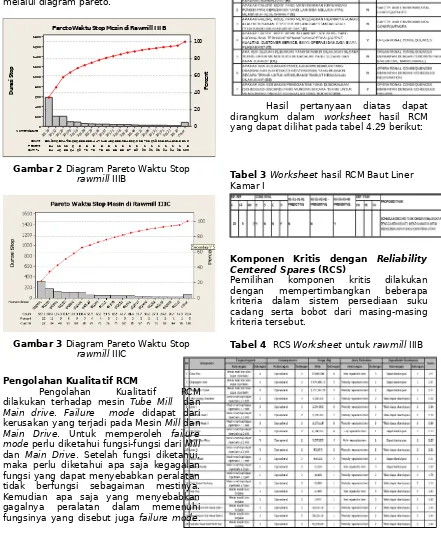

Untuk melihat mesin yang memiliki

downtime tinggi pada rawmill IIIB dan IIIC

Count 581.9 45.436.3 35.034.526.0 23.722.619.2 18.514.813.5 81.0 Percent 34 12 12 6 5 3 3 Pareto Waktu Stop Mesin di Rawmill IIIB

Gambar 2 Diagram Pareto Waktu Stop

rawmill IIIB

Gambar 3 Diagram Pareto Waktu Stop

rawmill IIIC

Pengolahan Kualitatif RCM

Pengolahan Kualitatif RCM

dilakukan terhadap mesin Tube Mill dan

Main drive. Failure mode didapat dari

kerusakan yang terjadi pada Mesin Mill dan

Main Drive. Untuk memperoleh failure

mode perlu diketahui fungsi-fungsi dari Mill

dan Main Drive. Setelah fungsi diketahui, maka perlu diketahui apa saja kegagalan fungsi yang dapat menyebabkan peralatan tidak berfungsi sebagaiman mestinya. Kemudian apa saja yang menyebabkan gagalnya peralatan dalam memenuhi fungsinya yang disebut juga failure mode.

Berikut ini salah satu contoh failure mode

yang akan diproses dalam diagram RCM adalah failure mode Baut Liner Kamar I putus karena aus.

Beberapa pertanyaan yang ada pada diagram RCM untuk failure mode

Baut Liner Kamar I putus karena aus dapat dilihat pada tabel berikut

:

Tabel 2 Pertanyaan untuk failure mode

Baut Liner Kamar I putus karena aus

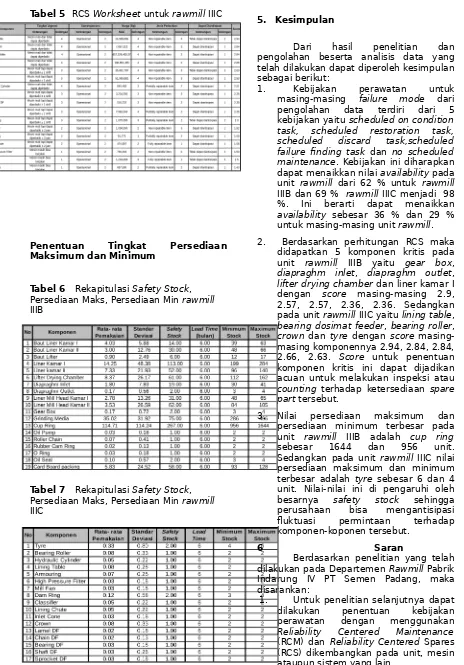

Hasil pertanyaan diatas dapat dirangkum dalam worksheet hasil RCM yang dapat dilihat pada tabel 4.29 berikut:

Tabel 3 Worksheet hasil RCM Baut Liner Kamar I

Komponen Kritis dengan Reliability Centered Spares (RCS)

Pemilihan komponen kritis dilakukan dengan mempertimbangkan beberapa kriteria dalam sistem persediaan suku cadang serta bobot dari masing-masing kriteria tersebut.

Tabel 5 RCS Worksheet untuk rawmill IIIC

Penentuan Tingkat Persediaan Maksimum dan Minimum

Tabel 6 Rekapitulasi Safety Stock, Persediaan Maks, Persediaan Min rawmill

IIIB

Tabel 7 Rekapitulasi Safety Stock, Persediaan Maks, Persediaan Min rawmill

IIIC

5. Kesimpulan

Dari hasil penelitian dan pengolahan beserta analisis data yang telah dilakukan dapat diperoleh kesimpulan sebagai berikut:

1. Kebijakan perawatan untuk

masing-masing failure mode dari pengolahan data terdiri dari 5 kebijakan yaitu scheduled on condition task, scheduled restoration task, scheduled discard task,scheduled

failure finding task dan no scheduled

maintenance. Kebijakan ini diharapkan

dapat menaikkan nilai availability pada unit rawmill dari 62 % untuk rawmill

IIIB dan 69 % rawmill IIIC menjadi 98 %. Ini berarti dapat menaikkan

availability sebesar 36 % dan 29 %

untuk masing-masing unit rawmill. 2. Berdasarkan perhitungan RCS maka

didapatkan 5 komponen kritis pada unit rawmill IIIB yaitu gear box,

diapraghm inlet, diapraghm outlet,

lifterdryingchamber dan liner kamar I

dengan score masing-masing 2.9, 2.57, 2.57, 2.36, 2.36. Sedangkan pada unit rawmill IIIC yaitu lining table,

bearing dosimatfeeder, bearing roller,

crown dan tyre dengan score

masing-masing komponennya 2.94, 2.84, 2.84, 2.66, 2.63. Score untuk penentuan komponen kritis ini dapat dijadikan acuan untuk melakukan inspeksi atau

counting terhadap ketersediaan spare

part tersebut.

3. Nilai persediaan maksimum dan persediaan minimum terbesar pada unit rawmill IIIB adalah cup ring

sebesar 1644 dan 956 unit. Sedangkan pada unit rawmill IIIC nilai persediaan maksimum dan minimum terbesar adalah tyre sebesar 6 dan 4 unit. Nilai-nilai ini di pengaruhi oleh

besarnya safety stock sehingga

perusahaan bisa mengantisipasi fluktuasi permintaan terhadap komponen-koponen tersebut.

6 Saran

Berdasarkan penelitian yang telah dilakukan pada Departemen Rawmill Pabrik Indarung IV PT Semen Padang, maka disarankan:

1. Untuk penelitian selanjutnya dapat

dilakukan penentuan kebijakan perawatan dengan menggunakan

Reliability Centered Maintenance

2. Untuk penelitian selanjutnya dapat dilakukan perhitungan keseimbangan biaya persediaan dan biaya akibat dampak operasional dengan metode minimasi throughlifecosting.

7. Daftar Pustaka

Consultants,R.M."Reliability Centered Spares."http://www.relogica.com.2006. Consultants, Information Science "An

Introduction to Reliability

Centered Spares ".

http://www.infoscience.co.uk. 2007. Dian Ariesawati, N. K. "Perencanaan

Kegiatan Perawatan dan Persediaan Suku Cadang Dengan Pendekatan RCM II dan RCS (Studi Kasus di PT. X). Seminar Sistem Produksi VII” :2005.

Indrajit, Richardus Eko dan Richardus

Djokopranoto., Manajemen

Persediaan barang Umum dan Suku Cadang untuk Keperluan Pemeliharaan, Perbaikan dan Operasi, PT. Grasindo, Jakarta. 2003. Jardine,A.K.S.Maintenance,

Replacement and Reliability:

Pitman Publishing Corporation, New York, 1973.

Moubray, John, Reliability-Centered

Maintenance,

Lutterworth-Heinemann Ltd, Linacre House-Oxford, 2000.

Ramakumar, R., Engineering Reliability; Fundamental and Aplications,

Prentice-Hall International,

Englewood Clifs, New Jersey, 1993. Suhendra, Pengukuran Nilai Overall

Equipment Efectiveness

Sebagai Dasar Usaha Perbaikan Proses Manufaktur Pada Lini Produksi, Teknik Industri, Universitas Indonesia, 2005.