commit to user

ii

RANCANG BANGUN RANGKA MESIN PENCACAH

PLASTIK KEMASAN

PROYEK AKHIR

Diajukan sebagai salah satu syarat untuk memperoleh gelar

Ahli Madya

Disusun oleh :

BUDI PRASETYO I8109008

PROGRAM STUDI DIII TEKNIK MESIN PRODUKSI

FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

commit to user

iii

HALAMAN PENGESAHAN

Proyek Akhir Program Studi D III Teknik Mesin Fakultas Teknik

Universitas Sebelas Maret Surakarta

dengan judul :

RANCANG BANGUN RANGKA MESIN PENCACAH PLASTIK KEMASAN

Disusun oleh:

BUDI PRASETYO

I8109008

Telah dapat disyahkan sebagai salah satu syarat untuk memperoleh

gelar Ahli Madya.

Surakarta,……….

Pembimbing I

Didik Djoko Susilo, S.T,M.T. NIP. 19720313 199702 1 001

Pembimbing II

Ir. Wijang Wisnu Raharjo, M.T. NIP. 19681004 199903 1 002

Mengetahui,

Ketua Program Studi Diploma III Teknik Mesin Fakultas Teknik Universitas Sebelas Maret

commit to user

commit to user

v

KATA PENGANTAR

Puji syukur kehadirat Allah SWT, yang telah memberikan rahmat dan

hidayah-Nya, sehingga dalam penyusunan proyek akhir yang berjudul ”Rancang

Bangun Rangka Mesin Pencacah Plastik Kemasan” ini dapat selesai dengan baik.

Laporan proyek akhir ini disusun sebagai salah satu syarat untuk memperoleh

gelar Ahli Madya Teknik Mesin Produksi Universitas Sebelas Maret Surakarta.

Pada kesempatan ini mengucapkan terima kasih sebesar-besarnya atas

terselesaikannya Proyek Akhir ini, kepada :

1. Orang tuaku dan kakak-kakakku tercinta yang telah memberikan dorongan

dari segi moral maupun material.

2. Bapak Heru Sukanto, ST,MT. selaku Ketua Program D3 Teknik Mesin

UNS

3. Bapak Didik Djoko Susilo, ST,MT. selaku Pembimbing I.

4. Bapak Ir.Wijang Wisnu Raharjo, MT. selaku Pembimbing II..

5. Teman-teman satu angkatan yang telah memberi bantuan dalam segala hal.

6. Semua pihak-pihak yang tidak dapat disebutkan satu persatu baik langsung

maupun tidak langsung, yang telah banyak membantu dalam

menyelesaikan Proyek Akhir dan penulisan Laporan Proyek Akhir.

Dalam penyusunan laporan proyek akhir ini masih banyak kesalahan dan

kekurangan, maka dari itu sangat diharapkan saran dan kritik yang dapat

membangun agar laporan ini menjadi sempurna. Semoga laporan Proyek Akhir ini

dapat berguna bagi semua pihak.

Surakarta, Juli 2012

commit to user

vi

Budi Prasetyo, 2012, Rancang Bangun Rangka Mesin Pencacah Plastik Kemasan.

ABSTRAK

commit to user

SALINAN BERITA ACARA PENDADARAN ... iv

KATA PENGANTAR ... v

ABSTRAK ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 1

1.3 Batasan Masalah ... 1

1.4 Tujuan dan Manfaat ... 1

1.5 Sistematika Penulisan ... 2

BAB II DASAR TEORI 2.1 Rangka ... 3

2.1.1 Pengertian Rangka ... 3

2.1.2 Prinsip Statika ... 3

2.1.3 Analisa Kekuatan Rangka ... 6

2.2 Pengelasan ... 8

BAB III PERENCANAAN DAN GAMBAR 3.1 Skema dan Prinsip Kerja Alat ... 12

3.2 Perencanaan Konstruksi Rangka ...13

3.3 Perencanaan Pengelasan ... 19

3.4 Perencanaan Sambungan Baut ... 21

commit to user

viii

4.1.6 Proses Penggerindaan ... 34

4.1.7 Proses Pengecatan ... 35

4.1.8 Proses Perakitan ... 36

4.2 Estimasi Biaya ... 37

4.2.1 Perhitungan Biaya Proses Permesinan ... 37

4.2.2 Material Rangka ... 38

BAB V PENUTUP 5.1 Kesimpulan ... 39

5.2 Saran ... 39

commit to user

ix

DAFTAR TABEL

Tabel 4.1 Rincian Waktu Proses Pengecatan... ... 35

Tabel 4.2 Waktu Proses Perakitan ... 36

Tabel 4.3 Rincian Biaya Permesinan ... 37

commit to user

Gambar 4.4 Hasil Pengerjaan Dudukan Motor Penggerak... 26

commit to user

xi

DAFTAR PUSTAKA

Chu-Kia Wang, Ph.D.,1985, Pengantar Analisa Struktur Dengan Cara Matriks, Jakarta

Ir. Rudy Gunawan, 1988, Tabel Profil Konstruksi Baja, Yogyakarta

commit to user

xii

commit to user

dilakukan suatu perhitungan terhadap beban yang akan dikenakan ke rangka.

Proses pemilihan material rangka juga mempengaruhi kekuatan dari rangka.

Proses perhitungan dan pemilihan material yang salah akan berakibat rangka tidak

mampu untuk menahan beban yang ada. Mesin pencacah plastik kemasan yang

ada memerlukan rangka yang kuat dan kokoh. Hal tersebut diperlukan karena

beban pada mesin pencacah plastik kemasan yang cukup besar. Beban tersebut

didapat dari berat motor penggerak dan berat alat pencacah.

Dari permasalahan diatas, maka proyek akhir ini mengambil tema :

rancang bangun rangka mesin pencacah plastik kemasan. Tema tersebut diambil

agar mesin pencacah plastik ini mempunyai rangka yang aman untuk digunakan.

1.2. Perumusan Masalah

Perumusan masalah dalam proyek akhir ini adalah merancang dan

membuat rangkamesin pencacah plastik kemasan.

1.3. Batasan Masalah

Dalam judul proyek akhir rancang bangun rangkamesin pencacah plastik

kemasan ini perhitungan dilakukan pada konstruksi rangka, sambungan baut, dan

kekuatan las.

1.4. Tujuan dan Manfaat

1.4.1. Tujuan Proyek Akhir

Tujuan dari proyek akhir ini adalah merancang dan membuat rangka mesin

pencacah plastik kemasan yang aman.

1.4.2. Manfaat Proyek Akhir

commit to user a. Secara teoritis

Dapat menerapkan ilmu yang telah dipelajari selama belajar di bangku

kuliah serta dapat mengetahui langkah-langkah pembuatan rangka mesin

pencacah plastik kemasan yang urut dan benar.

b. Secara praktis

Dapat merancang dan membuat rangka mesin pencacah plastik kemasan

yang aman.

1.5. Sistematika penulisan

Dalam penulisan laporan proyek akhir ini menggunakan sistematika

penulisan sebagai berikut :

Bab I Pendahuluan

Dalam bab ini berisi tentang latar belakang, perumusan masalah, batasan

masalah, tujuan dan manfaat, metode pengumpulan data, dan sistematika

penulisan.

Bab II Dasar Teori

Dalam bab ini berisi pembahasan mengenai konsep teori rangka, sambungan

baut, dan sambungan las

Bab III Perencanaan dan Gambar

Dalam bab ini berisi pembahasan mengenai perhitungan perancangan rangka,

sambungan las dan sambungan baut.

Bab IV Pembuatan dan Pembahasan

Dalam bab ini berisi pembahasan mengenai proses pembuatan rangka,

perencanaan waktu permesinan, dan perhitungan biaya pembelian bahan.

Bab V Penutup

commit to user BAB II

DASAR TEORI

2.1 Rangka

2.1.1 Pengertian rangka

Rangka adalah struktur datar yang terdiri dari sejumlah batang-batang

yang disambung-sambung satu dengan yang lain pada ujungnya dengan pen-pen

luar, sehingga membentuk suatu rangka kokoh, gaya luar serta reaksinya

Gaya luar adalah beban dan reaksi yang menciptakan kestabilan konstruksi.

Persamaan gaya luar :

∑ FX = 0

∑ FY = 0

∑ M = 0

· Macam-macam gaya luar :

1. Beban

a. Beban mati : beban tetap dan tidak dapat dipindahkan .

Contoh : Berat konstruksi, Berat bangunan, dll.

b. Beban hidup : beban sementara dan dapat dipindahkan.

Contoh : Berat orang, Berat kendaraan, dll.

c. Beban terpusat : garis kerja beban melalui satu titik.

Contoh : Berat orang melalui kaki.

d. Beban terbagi

- Terbagi merata : beban terbagi sama pada setiap satuan luas.

- Terbagi variasi : beban terbagi variasi pada setiap satuan luas.

e. Beban momen : hasil kali gaya atau beban dengan jarak antara

commit to user

f. Beban torsi : beban yang diakibatkan oleh torsi atau puntiran.

2. Reaksi

Reaksi adalah gaya luar yang timbul pada penumpu suatu konstruksi

akibat adanya beban yang dikenakan pada konstruksi tersebut.

3. Tumpuan

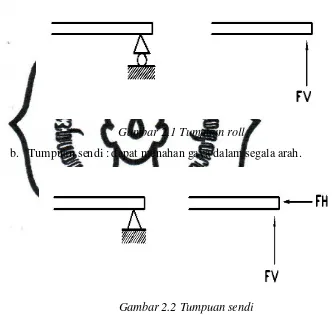

a. Tumpuan rol atau penghubung : dapat menahan gaya pada arah

tegak lurus penumpu.

Gambar 2.1 Tumpuan roll

b. Tumpuan sendi : dapat menahan gaya dalam segala arah.

Gambar 2.2 Tumpuan sendi

c. Tumpuan jepit : dapat menahan gaya dalam segala arah dan dapat

menahan momen.

commit to user

2. Gaya dalam

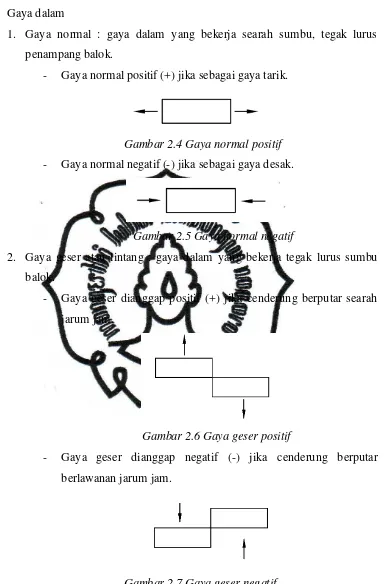

1. Gaya normal : gaya dalam yang bekerja searah sumbu, tegak lurus

penampang balok.

- Gaya normal positif (+) jika sebagai gaya tarik.

Gambar 2.4 Gaya normal positif - Gaya normal negatif (-) jika sebagai gaya desak.

Gambar 2.5 Gaya normal negatif

2. Gaya geser atau lintang : gaya dalam yang bekerja tegak lurus sumbu

balok.

- Gaya geser dianggap positif (+) jika cenderung berputar searah

jarum jam.

Gambar 2.6 Gaya geser positif

- Gaya geser dianggap negatif (-) jika cenderung berputar

berlawanan jarum jam.

Gambar 2.7 Gaya geser negatif

3. Momen lentur : gaya dalam yang mendukung lentur sumbu balok.

- Momen lentur positif (+) jika cenderung membengkokan batang

commit to user

Gambar 2.8 Momen lentur positif

- Momen lentur negatif (-) jika cenderung membengkokan batang

cembung ke atas.

Gambar 2.9 Momen lentur negatif

2.1.3 Analisa Kekuatan Rangka

Bila gaya-gaya kelebihan yang dipilih dalam cara analisis gaya adalah

reaksi, penahan-penahan fisik yang berhubungan dengan

reaksi-reaksi sisa harus dihilangkan dan balok asli diganti dengan sebuah balok

statik tertentu dengan’’derajat yang lebih rendah’’ yang menahan

beban-beban yang diterapkan dan gaya-gaya reaksi kelebihan. Sebagai contoh

balok yang ujungnya terjepit atau dapat dianggap sebagai sebuah balok

sederhana dengan derajat lebih rendah atau sebagai balok konsol dengan

derajat lebih rendah . Karena sebuah balok sederhana secara struktur lebih

mudah diamati dari sebuah balok konsul, maka pilihan pertama akan

menhasilkan persamaan-persamaan simultan dalam keadaan yang lebih baik

dalam sebuah penyelesaian dengan angka-angka.

Gaya-gaya reaksi kelebihan ditentukan pertama-tama berdasarkan

kenyataan bahwa perpindahan-perpindahan putar atau geser dalam arah-arah

gaya kelebihan haruslah nol. Jadi, haruslah sedemikian rupa bahwa

keduanya bersama dengan beban-beban yang diterapkan, akan

menyebabkan kelandaian-kelandaian nol pada kedua ujung dari balok

commit to user

Setelah gaya-gaya reaksi kelebihan diperoleh, reaksi-reaksi lainnya

ditentukan dari persyaratan-persyaratan statika dan diagram-diagram gaya

geser dan momen dari balok yang asli dapat diperoleh.

Umumnya, sebuah penyelesaian pertama-tama dapat diperoleh dengan

menggunakan sekumpulan gaya-gaya kelebihan yang tepat, dan sebuah

pemeriksaan kemudian dilakukan untuk mendapat kepastian bahwa

persyaratan-persyaratan kesepadaan memuaskan dalam sebuah balok

dengan derajat yang lebih rendah yang berbeda. Dalam kejadian pada balok

ujung-ujungnya terjepit, R1 dan R2 dapat diperoleh pertama-tama dengan

menggunakan balok sederhana dengan derajat yang lebih rendah, dan

sebuah pemeriksaan dilakukan dengan memastiklan bahwa R2 dan R1 akan

menyebabkan kelandaian dan lendutan nol pada ujung bebas dari balok

konsol dengan derajat lebih rendah.

Untuk menyelesaikan permasalahan seperti gambar 2.10

menggunakan rumus :

commit to user

R4 =

( 3b + a ) ( 2.4 )

(Sumber : Chu-kia wang,Ph.D, 1985 : 118)

2.2 Pengelasan

2.2.1 Pengertian las

Lingkup pengenalan teknologi las meliputi : Perkapalan, jembatan,

rangka baja, bejana tekan, pipa pesat, pipa saluran, kendaraan, rel, dan

sebagainya. Disampung untuk pembuatan, poses las juga dapat

dipergunakan untuk reparasi midal untuk mengisi lubang-lubang pada

cor-coran, membuat lapian keras pada perkakas, mempertebal bagian-bagian

yang sudah aus dan macam-macam reparasi lainnya.

Pengelasan bukan tujuan utama dari kontruksi, tapi hanya untuk

sarana mencapai ekonomi pembuatan yang lebih baik. Berdasarkan definisi

dari Duthche Industri Normen ( DIN ) las adalah ikatan metalurgi pada

sambungan logam atau paduan yang dilaksanakaan dalam keadaan lumer

atau cair.

2.2.2 Klasifikasi cara pengelasan

a. Pengelasan cair

Cara pengelasan dimana sambungan dipanaskan sampai mencair

dengan sumber panas dari busur listrik atau semburan api gas yang

terbakar.

b. Pengelasan tekan

Cara pengelasan dimana sambungan dipansakan dan kemudian

ditekan menjadi satu.

c. Pematrian

Cara pengelasan dimana sambungan diikat dan disatukan dengan

menggunakan paduan lugam yang mempunyai titik cair rendah,

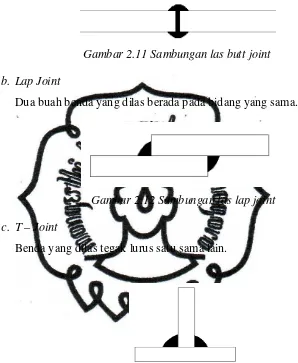

commit to user 2.2.3 Jenis sambungan las

a. Butt Joint

Dua buah benda yang dilas berada dalam bidang yang sama.

Gambar 2.11 Sambungan las butt joint b. Lap Joint

Dua buah benda yang dilas berada pada bidang yang sama.

Gambar 2.12 Sambungan las lap joint c. T – Joint

Benda yang dilas tegak lurus satu sama lain.

Gambar 2.13 Sambungan las T-joint

d. Corner joint

Benda yang dilas lurus satu sama lain, tetapi pengelasan ilakukan

pada sudutnya.

commit to user

e. Edge Joint

Benda yang dilas pada bidang parallel, tetapi yang dilas pada

ujungnya.

Gambar 2.15 Sambungan las edge joint

2.2.4 Perencanaan kekuatan sambungan las

a. Tegangan geser ijin pada sambungan las

τ

s ijin=

l x W ( 2.5 )Dimana : τs ijin = tegangan geser ijin sambungan las ( Kg/mm2 )

l = panjang pengelasan ( mm )

W = beban yang bekerja pada sambungan las ( Kg )

b. Tegangan geser pada sambungan las

τ

s=

m.ƼmƼ( 2.6 )

Dimana :

τ

s = tegangan geser pada sambungan las ( Kg/mm2 )h = lebar pengelasan ( mm )

l = panjang pengelasan ( mm )

c. Penentuan aman tidaknya perencanaan pada sambungan dapat

diketahui dengan melakukan perbandingan antara tegangan geser ijin

bahan dengan tegangan geser sambungan las.

τ

s <τ

s ijinPerbandingan diatas menunjukan bahwa perencanaan sambungan las

commit to user 2.3 Sambungan Baut

Sambungan baut adalah sambungan yang menggunakan kontruksi ulir

untu k m en gikat d ua atau leb ih komp on en p erm esin an. Sambun gan b aut

merupakan jenis dari sambungan semi permanent (dapat dibongkar pasang).

Sambungan baut terdiri dari 2 (dua) bagian, yakni Baut (Bolt), yakni yang memiliki ulir di bagian luar dan Mur (Nut) , yakni yang memiliki ulir di bagian dalam.

Ukuran dalam ulir biasanya disertakan dengan huruf (M) kemudian diikuti

dengan diameter dan kisaranya. Sebagai contoh M10 x 1,5 artinya ulir dengan

diameter luar 10 dan kisar jarak ulir = 1,5 mm.

Perhitungan dalam perencanaan sambungan ulir antara lain menentukan

besarnya diameter.

Menghitung diameter baut dari gaya gesernya.

F = x dc2x ( 2.7 )

dimana :

dc = diameter baut (mm)

F = gaya yang bekerja (N)

= tegangan geser material ( N/mm2)

.

commit to user BAB III

PERENCANAAN DAN GAMBAR

3.1 Prinsip Kerja Alat

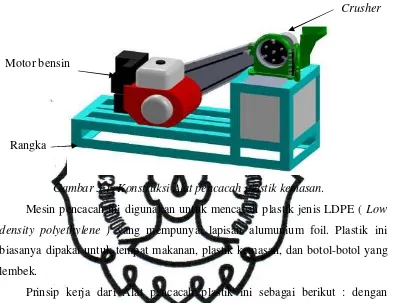

Gambar 3.1. Konstruksi Alat pencacah plastik kemasan.

Mesin pencacah ini digunakan untuk mencacah plastik jenis LDPE ( Low

density polyethylene ) yang mempunyai lapisan alumunium foil. Plastik ini biasanya dipakai untuk tempat makanan, plastik kemasan, dan botol-botol yang

lembek.

Prinsip kerja dari Alat pencacah plastik ini sebagai berikut : dengan

menggunakan tenaga motor bensin 5.5 Hp, daya dari motor ini ditransmisikan

menggunakan puli dan sabuk ke poros kepala pencacah. Putaran mesin

direduksi dengan perbandingan puli 1:3 dan dihubungkan oleh sabuk dengan

panjang 57 inchi.

Material plastik dimasukkan melalui corong masukan yang kemudian

diteruskan untuk dicacah, dimana pisaunya berjumlah 19 buah pisau yang

terbagi dalam 6 pisau bergerak berputar mengikuti poros dan 13 buah pisau

diam yang menempel di dalam rumah mesin pencacah. Melalui pisau tersebut

plastik akan tercacah sehingga plastik menjadi menjadi ukuran 6mm × 6mm .

Potongan plastik yang sudah tercacah turun kebawah keluar melalui

saringan untuk diteruskan dan ditampung pada wadah hasil cacahan. Motor bensin

Crusher

commit to user 3.2 Perencanaan konstruksi rangka

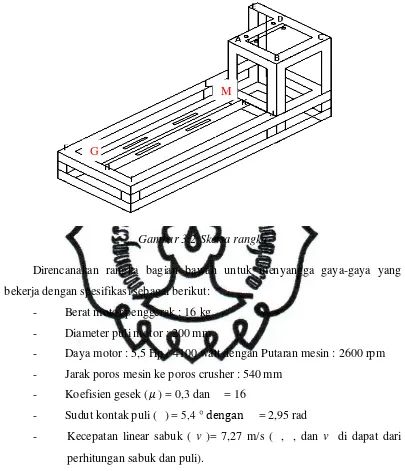

Gambar 3.2 Sketsa rangka

Direncanakan rangka bagian bawah untuk menyangga gaya-gaya yang

bekerja dengan spesifikasi sebagai berikut:

- Berat motor penggerak : 16 kg

- Diameter puli motor : 200 mm

- Daya motor : 5,5 Hp / 4100 watt dengan Putaran mesin : 2600 rpm

- Jarak poros mesin ke poros crusher : 540 mm

- Koefisien gesek (" ) = 0,3 dan = 16

- Sudut kontak puli ( ) = 5,4 ° dengan = 2,95 rad

- Kecepatan linear sabuk ( v )= 7,27 m/s ( , , dan v di dapat dari perhitungan sabuk dan puli).

a. Perhitungan gaya yang bekerja pada motor.

1. Torsi pada motor

commit to user

2. Tarikan sisi kencang dan sisi kendor ( T1 dan T2 )

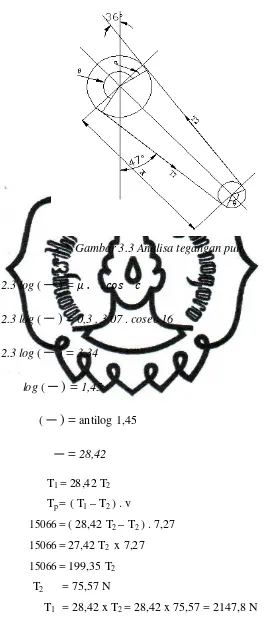

Gambar 3.3 Analisa tegangan puli

2.3 log (

) =

" . .âan â2.3 log (

) =

0,3 . 3,07 . cosec 16 2.3 log () =

3,34log (

) =

1,45(

) =

antilog 1,45=

28,42 T1 = 28,42 T2Tp = ( T1 – T2 ) . v

15066= ( 28,42 T2 – T2 ) . 7,27

15066= 27,42 T2 x 7,27

15066= 199,35 T2

T2 = 75,57 N

commit to user

3. Gaya pada puli motor

Gambar 3.4 Analisa uraian gaya pada puli

Gaya vertikal:

T1V = T1cos α = 2147,8 cos 47° = 2147,8 . 0,68 = 1460,5 N

T2V = T1sin α = 75,57 sin 36° = 75,57 . 0,58 = 43,84 N

Wpulley = m . g = 0,5 . 10 = 5 N

Ftotal = T1V – T2V + Wpulley

= 1460,5 – 43,84 + 5

= 1421,6 N

Gaya horisontal:

Fh = T1sin α – T2cos α = 1460,5 sin 47° – 43,84 cos 36°

= 1460,5 . 0,68 – 43,84 . 0,8

= 993,14 – 35,07 = 958,07 N

4. Gaya pada motor

Fmotor =

y = , 2%%

22 = 75,3 N

Ftotal = Fmotor + Wmotor = 75,3 + 160

= 235,3 N

commit to user

b. Reaksi gaya pada rangka bagian bawah

Gambar 3.5 Dimensi rangka pada dudukan motor

Beban diambil dari gaya terbesar yang mengenai rangka bagian bawah

yaitu sebesar 1421,6 N

1. Analisa batang GM

Gambar 3.6 Gaya yang bekerja pada batang GM

Perhitungan :

MG =

=

,),,%. .) 2

=

79965 NmmM G

1421,6

RGX RMX

MM MG

commit to user

MM =

=

,),,%. . ) 2=

79965 NmmRG =

(

3a + b )= ,),,% .

) 2 ( 3.225 + 225 )

= 4, %t 22

,, 222( 900 )

= 710,8 N

RM =

(

3b + a )= ,),,% .

) 2 ( 3.225 + 225 )

= 4, %t 22

,, 222( 900 )

= 710,8 N

MP = RG. 225 – MG

= 710,8 . 225 – 79965

commit to user Diagram gaya :

Gambar 3.7 Diagram gaya batang GM

1. Tegangan pada rangka

Rangka yang ingin dipakai profil L st 37

- Dimensi rangka = 50 x 50 x 5 mm

- Momen inersia ( I )

IX = IY = 11 cm4 = 11.104 mm4

( Tabel profil konstruksi baja Ir. Rudi Gunawan, 36 )

- Jarak titik berat

commit to user

Jadi karena fci > fc maka pemilihan material rangka dengan bahan

profil L ST 37 dengan dimensi 50mm x 50mm x 5mm aman untuk

menahan beban.

3.3 Perencanaan pengelasan

Gambar 3.8 Bentuk pengelasan

Dari data hasil perhitungan diatas diambil beban terberat untuk

dilakukan perhitungan yaitu pada titik M yaitu 1421,6 N.

Data : b = 45 mm

Menghitung tebal / lebar pengelasan :

commit to user

Ø Gaya geser langsung

, = = ,),.,% = ,), %

N/mm2

= = ,),))t2,% ,,4 ,%, = ,2,4

N/mm2

Ø Resultan dari gaya geser maksimum

= ( ,)+ ( )+ 2 , cos

Jadi tebal pengelasannya sebesar 1,01 mm.

3.4 Perencanaan Sambungan Baut Dudukan motor penggerak

- Daya motor = 5,5 HP = 4100 w

- Putaran mesin maksimal = 2600 rpm

- Tegangan sisi kencang yang menyebabkan geseran Wse = 1460,5 N

commit to user

- Material baut menggunakan St 42 dengan baut = 420 N/mm ,

baut = 250 N/mm2

Perhitungan Diameter :

Dihitung dari tegangan geser ijin materialnya.

W =

)

.

.

1460,5 =

)

.

.

2

1460,5 = 98,125

.

= ,)%2,

t,,

= √14,88 = 3,85 à M5 ( lampiran 1 )

commit to user

BAB IV

PEMBUATAN DAN PEMBAHASAN

4.1 Proses Pembuatan

4.1.1 Proses Pembuatan Rangka

Rangka penopang dibuat dari plat L dengan ukuran 50 x 50 x 5 mm. Proses

pembuatan rangka adalah sebagai berikut :

a) Memotong plat L dengan panjang 800 mm sebanyak 4 buah untuk membuat

rangka bagian bawah.

b) Memotong plat L dengan panjang 450 mm sebanyak 4 buah untuk membuat

tinggi dudukan crusher

c) Memotong plat L dengan panjang 300 mm sebanyak 2 buah untuk membuat

panjang dudukan crusher

commit to user

d) Memotong plat L dengan panjang 150mm sebanyak 6 buah untuk membuat

tinggi dudukan motor bensin.

e) Memotong plat L dengan panjang 400 mm sebanyak 6 buah untuk membuat

lebar dudukan mesin.

f) Memotong plat L dengan panjang 265mm sebanyak 1 buah untuk membuat

lebar dudukan crusher.

g) Penggabungan plat L yang telah dipotong dilakukan dengan proses

pengelasan menggunakan las listrik.

Rangka ini berfungsi untuk menopang seluruh berat dari mesin ini sendiri.

Dimensi dari rangka dibuat sedemikian rupa sesuai dengan dimensi motor

penggerak dan kepala crushing.

Ø Perhitungan waktu proses pemotongan dan pengelasan rangka :

- Proses pemotongan plat untuk rangka menggunakan gerinda potong

dan membutuhkan waktu 60 menit.

- Proses pengelasan.

Pada pengelasan landasan rangka digunakan elektroda E6012

diameter 2.5 mm dan panjangnya 350 mm dengan waktu 7 menit

commit to user

sepanjang 300 mm. Berikut dapat dilihat waktu proses pengelasan

landasan rangka.

- Total panjang pengelasan = 6230 mm

- Jumlah elektroda yang digunakan = panjang total / 300 mm

= 6230 / 300

= 20,76 batang

= 21 batang elektroda

- Waktu pengelasan = 21 batang x waktu untuk 1 elektroda

= 21 x 7

= 147 menit

Jadi waktu proses pemotongan dan pengelasan rangka = 147 + 60

= 207 menit

= 3 jam 27 menit

4.1.2 Pembuatan Dudukan Motor Penggerak

Dudukan motor penggerak dibuat dari plat L dengan ukuran 50 x 50 x 5 mm.

Proses pembuatan dudukan motor penggerak adalah sebagai berikut :

a) Memotong plat L dengan panjang 500 mm sebanyak 2 buah untuk dudukan

motor bensin.

commit to user

b) Kemudian plat L tersebut dibor.

c) Membuat slot menggunakan mesin milling

d) Penggabungan plat L dilakukan dengan proses pengelasan menggunakan las

listrik. Plat tersebut dilas dengan rangka di kedua ujungnya

Slot berfungsi agar motor penggerak bisa digeser-geser saat mengatur

kencang kendornya v-belt saat di setting dengan pulley poros pisau potong.

Elektroda yang digunakan dalam proses pengelasan adalah tipe E6012.

Pembuatan dudukan ini berfungsi untuk menopang berat dari motor

penggerak dan untuk mempermudah dalam penyettingan kencang kendornya

v-belt dengan cara menggeser baut motor penggerak sesuai dengan slot yang telah

dibuat.

Ø Perhitungan pembuatan slot pasak pada dudukan:

- Dept of cut ( kedalaman pemotongan )

Feed motion ( s ) = interpolasi dari table turning cutting speeds. Jusz

Herman & Eduard Scharcus. Westerman tables. 1996.

commit to user

V = 6*

6Ƽ.Ǵ = 30 m/min

V =

Ƽ

n = Ƽ

n =Ƽ Ƽ

.*Ǵ Ǵ

n = Ƽ

* . = 143.3 rev/min

Maka rpm yang dipakai pada mesin milling supaya aman adalah 145 rev/min

Waktu pembuatan slot

T =

T =*Ǵ Ǵ Ƽ.

T =ƼƼ

, = 4.13 menit = 4 menit 8 detik

Karena ada 4 slot maka total waktu yang dibutuhkan yaitu

Waktu total = 4 x 4 menit 8 detik = 16 menit 32 detik.

commit to user

4.1.3 Proses Pembuatan Cover Rangka

commit to user

Cover ini dibuat dari plat besi dengan tebal 0.8 mm. Proses pembuatan cover

rangka adalah sebagai berikut :

a) Memotong plat dengan ukuran 33cm x 25.5cm sebanyak 1 buah untuk

cover belakang dengan menggunakan cutting plate machine dan

gunting plat.

b) Memotong plat dengan ukuran 36cm x 34cm sebanyak 1 buah untuk

cover samping kiri.

c) Memotong plat dengan ukuran 22cm x 34cm sebanyak 1 buah untuk

cover samping kanan.

d) Memotong plat dengan ukuran 29cm x 32cm lalu pada salah satu

ujung plat di bending sebanyak 1 buah untuk cover penutup box hasil

cacahan.

e) Mengebor dengan mata bor ø5mm pada ujung-ujungnya untuk tempat

baut

f) Memasangkan cover pada rangka.

commit to user

Fungsi dari cover ini adalah agar hasil dari cacahan plastik kemasan tidak

berterbangan kemana - mana. Cover ini juga menggambarkan penampilan dari

mesin ini sehingga dibuat semenarik mungkin.

Ø Perhitungan waktu pemotongan dan pengeboran plat untuk cover :

- Proses pemotongan plat menggunakan cutting plate machine

membutuhkan waktu 15 menit.

- Proses pengeboran dengan mata bor ø5mm.

Jadi waktu total pemotongan dan pengeboran untuk cover rangka adalah

Waktu total pengerjaan cover = waktu pemotongan + waktu pengerjaan bor

= 15 menit + 40,43 menit

commit to user

4.1.4 Proses Pembuatan Box

Box ini dibuat dari plat besi dengan tebal 0.8mm. Proses pembuatan box

(wadah hasil cacahan) adalah sebagai berikut :

a) Memotong plat dengan ukuran 125 mm x 245 mm sebanyak 2 buah untuk box

bagian depan dan belakang.

b) Memotong plat dengan ukuran 125 mm x 395 mm sebanyak 2 buah untuk box

bagian samping.

c) Memotong plat dengan ukuran 135 mm x 255 mm sebanyak 1 buah untuk

box bagian bawah.

d) Menggabungkan plat yang telah dipotong menggunakan las listrik.

Gambar 4.8 Hasil pengerjaan cover rangka

commit to user

e) Mengebor ø3,5 mm pada salah satu bagian ujung box sebanyak 2 buah untuk

tempat pemasangan pegangan box.

Box ini mempunyai fungsi sebagai tempat penampungan hasil pencacahan

plastik. Selain agar hasil cacahan tidak berserakan dimana – mana, box ini juga

memudahkan dalam pengambilan hasil cacahan plastik.

Ø Perhitungan waktu pemotongan, pengeboran, dan pengelasan plat untuk

pembuatan box ( wadah hasil cacahan ) :

- Proses pemotongan plat menggunakan cutting plate machine

membutuhkan waktu 17 menit.

Pada pengelasan landasan rangka digunakan elektroda E6012

commit to user

untuk menghabiskan 1 elektroda mampu digunakan untuk mengelas

sepanjang 300 mm. Berikut dapat dilihat waktu proses pengelasan

landasan rangka.

- Total panjang pengelasan = 145 mm

- Jumlah elektroda yang digunakan = panjang total / 300mm

= 145 / 300

= 0,48 batang

= 1 batang elektroda

- Waktu pengelasan = 1 batang x waktu untuk 1 elektroda

= 1 x 7

= 7 menit

Jadi waktu proses pengerjaan box = 17 + 13,11 + 7

= 37,11 menit

4.1.5 Proses Pengeboran dan Pengelasan Mur

Rangka dibor untuk tempat mengencangkan cover pada rangka. Proses

pengeboran rangka adalah sebagai berikut :

commit to user

a) Mengebor rangka menggunakan mata bor ø5mm.

b) Pengeboran rangka disesuaikan dengan lubang pada cover yang telah

dibuat.

c) Mengelas mur pada lubang rangka yang telah dibuat untuk mempermudah

pemasangan baut saat mengencangkan cover dengan rangka.

Ø Perhitungan waktu pengeboran rangka dan pengelasan mur :

- Proses pengeboran dengan mata bor ø5mm..

Pada pengelasan landasan rangka digunakan elektroda E6012

diameter 2.5 mm dan panjangnya 350 mm dengan waktu 7 menit

commit to user

sepanjang 300 mm. Berikut dapat dilihat waktu proses pengelasan

landasan rangka.

- Total panjang pengelasan = 55 mm

- Jumlah elektroda yang digunakan = panjang total / 300 mm

= 55 / 300

= 0,18 batang

- Waktu pengelasan = 0,18 batang x waktu untuk 1 elektroda

= 0,18 x 7

= 1,3 menit

Jadi waktu proses pengerjaan = 34.4 + 1,3

= 35,7 menit

4.1.6 Proses Penggerindaan

Penggerindaan dilakukan untuk menghaluskan permukaan material dari tatal

dan sisa pengelasan. Waktu total yang dibutuhkan untuk penggerindaan tatal dan

sisa pengelasan adalah 60 menit atau 1 jam.

commit to user

4.1.7 Proses Pengecatan

a) Mengamplas dengan menggunakan amplas kasar pada seluruh bagian yang

akan dilapisi dengan cat, guna menghilangkan korosi pada permukaannya.

b) Proses selanjutnya adalah proses pendempulan, proses ini berguna untuk

menutup bagian-bagian yang berlubang atau tidak rata seperti pada hasil

pengelasan.

c) Jika benda sudah kering kemudian mengamplas dempulan menggunakan

amplas halus. Selanjutnya benda dicuci menggunakan air yang mengalir

supaya bersih.

d) Setelah bersih dan kering benda di poxy untuk memperoleh warna dasar dan

agar tidak mudah terkorosi dengan udara sekitar.

e) Mengamplas benda hasil poxy menggunakan amplas halus supaya benar-benar

halus, sehingga pada waktu pengecatan akan didapatkan hasil memuaskan,

kemudian mencuci kembali menggunakan air dan dijemur sampai kering.

f) Mengecat benda jika benda sudah kering, warna cat untuk cover berwarna

putih dan warna cat untuk rangka berwarna biru.

Pengecatan ini berfungsi sebagai pelindung mesin dari korosi udara luar

sehingga tidak mudah berkarat. Pengecatan ini juga untuk penampilan dari mesin

ini sendiri, sehingga dibuat semenarik mungkin.

Pengerjaan proses pengecatan membutuhkan waktu yang cukup lama untuk

menghasilkan hasil pengecatan yang sempurna. Dibawah dapat dilihat waktu

proses pengecatan sebagai berikut :

Tabel 4.1 Rincian waktu proses pengecatan

No. Langkah Pengerjaan Waktu(menit)

1 Persiapan peralatan 20

2 Waktu pendempulan 30

2 Waktu pengamplasan dan pembersihan komponen rangka 60

3 Waktu pengisian ulang cat 30

4 Waktu proses pengecatan 60

5 Pemeriksaan akhir 15

commit to user

Proses pengeringan hasil pengecatan tidak dimasukkan dalam perhitungan

proses pengerjaan, karena proses pengeringan dilakukan secara alami. Total waktu

akhir pengecatan yang dilakukan adalah 215 menit atau 3,6 jam.

4.1.8 Proses Perakitan

Setelah proses pengecatan selesai dan sudah kering maka selanjutnya

dilakukan perakitan dari part – part yang telah dicat tadi. Tahap – tahap yang

dilakukan dalam proses perakitan adalah sebagai berikut :

a) Memasang kepala crushing pada rangka.

b) Memasang motor penggerak pada dudukan motor penggerak.

c) Memasang pulley pada motor penggerak.

d) Memasang dan menyetel v-belt pada pulley motor penggerak yang

disambungkan pada pulley kepala crushing.

e) Memasang cover rangka dan cover belt.

f) Memasang corong inputan dan memasang box.

Proses perakitan dan perhitungan waktu perakitan part mesin pencacah

plastik bekas kemasan dengan penggerak motor bensin adalah proses pembautan.

Proses pembautan memerlukan waktu dalam pemasanganya, dapat dilihat sebagai

berikut :

Waktu pembautan = Rata-rata waktu pembautan x Jumlah baut

= 0,8 menit x 18 buah

= 14,4 menit = 15 menit

Besarnya waktu perakitan dapat dilihat pada tabel dibawah ini :

Tabel 4.2. Waktu proses perakitan

No. Langkah Pengerjaan Waktu(menit)

1 Persiapan gambar 10

2 Persiapan peralatan 10

3 Waktu penggantian alat bantu 15

4 Waktu penyatuan antar komponen 20

5 Waktu pemasangan komponen dan pembautan 15

6 Pemeriksaan akhir 15

commit to user

Jadi jumlah total waktu proses perakitan yang dibutuhkan untuk merakit part

– part pada mesin pencacah plastik kemasan adalah 85 menit atau 1 jam 25 menit.

4.2 Estimasi Biaya

4.2.1 Perhitungan Biaya Proses Permesinan

Perhitungan biaya permesinan dikenakan biaya Rp 15.000 untuk 1 operator.

Biaya permesinan pengerjaan rangka adalah sebagai berikut :

Tabel 4.3. Rincian biaya permesinan

No. Mesin yang digunakan

Waktu

3 Cutting plate machine 0,73 25.000 18.400

4 Gerinda permukaan 1 20.000 20.000

5 Las listrik 2,72 50.000 136.100

6 Mesin bor 1,47 30.000 44.100

7 Mesin milling 0,272 50.000 13.600

8 Kompresor+alat pengecatan 3,6 30.000 108.000

Total 10,912 373.200

Jadi biaya total permesinan adalah Rp. 373.200

commit to user

Total waktu manufaktur = Waktu permesinan + Waktu perakitan + Waktu

pengecatan

= 654,72 menit + 85 menit + 215 menit

= 954,72 menit = 15,912 jam

Biaya operator = Upah operator/jam x Jumlah operator x Total waktu permesinan

= Rp. 15.000 x 1 x 15,912 jam

= Rp. 238.680

Maka Total biaya bengkel adalah :

Biaya bengkel = Total biaya permesinan + Biaya operator

= Rp. 373.200 + Rp. 238.680

= Rp. 611.880

Jadi total biaya bengkel adalah Rp. 611.880.

4.2.2 Material Rangka

Pada pengerjaan rangka mesin pencacah plastik kemasan ini dibutuhkan biaya

untuk membeli material dan alat yang digunakan lainnya. Oleh karena itu untuk

mengetahui besarnya biaya yang dibutuhkan untuk pembelian material yang

dibutuhkan dapat dilihat pada tabel dibawah.

Tabel 4.4. Daftar harga komponen rangka

NO Komponen Jumlah Harga satuan

Jadi biaya total pembuatan rangka mesin pencacah plastik kemasan adalah

sebagai berikut :

Biaya total pembuatan rangka = Biaya material + Biaya bengkel

= Rp. 709.000 + Rp. 611.880.

commit to user BAB V PENUTUP

5.1 Kesimpulan

Berdasarkan dari hasil pembuatan rangka mesin pencacah plastik kemasan

ini memiliki spesifikasi:

1. Dimensi rangka adalah 800x400x450 mm.

2. Bahan ST37 profil L 50 x 50 x 5 mm.

3. Mampu untuk menahan beban sebesar 210 N.

5.2 Saran

Untuk memperlancar dalam proses pengerjaan proyek akhir rancang

bangun rangka mesin pencacah plastik kemasan maka hasil pengelasan harus baik