commit to user

i

MODIFIKASI MESIN

SISTEM KONVENSIONAL MENJADI

SISTEM INJEKSI BAHAN BAKAR ELEKTRONIK PADA

TOYOTA KIJANG 5K (SISTEM UDARA)

PROYEK AKHIR

Diajukan sebagai salah satu syarat Untuk memperoleh gelar

Ahli Madya

Oleh :

SHOPAN PANGESTU NIM. I 8609031

PROGRAM DIPLOMA TIGA TEKNIK MESIN OTOMOTIF

FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

commit to user

ii

HALAMAN PERSETUJUAN

Proyek Akhir dengan Judul ” Modifikasi Mesin Sistem Konvensional Menjadi Sistem Injeksi Bahan Bakar Elektronik Pada Toyota Kijang 5K (Sistem Udara) ” ini telah disetujui untuk dipertahankan dihadapan Tim Penguji Tugas Akhir Program Studi DIII Teknik Mesin Otomotif Fakultas Teknik Universitas Sebelas Maret Surakarta.

Pada Hari :

Tanggal :

Pembimbing I Pembimbing II

Wibawa Endra Juana, S.T., M.T. NIP. 197009112000031001

commit to user

iii

HALAMAN PENGESAHAN

Proyek Akhir ini telah dipertahankan dihadapan Tim penguji Proyek Akhir Program Studi DIII Teknik Mesin Otomotif Fakultas Teknik Universitas Sebelas Maret Surakarta dan diterima untuk memenuhi persyaratan mendapat gelar Ahli Madya.

Ketua Program DIII Teknik Mesin Koordinator Proyek Akhir

Heru Sukanto, S.T., M.T. Jaka Sulistya Budi, S.T.

commit to user

iv

KATA PENGANTAR

Puji syukur Alhamdulillah kepada Allah SWT yang telah memberikan

rahmat dan hidayah-Nya, sehingga dalam penyusun laporan Proyek Akhir ini

dapat diselesaikan dengan baik. Sholawat dan salam senantiasa tercurah kepada

uswah dan pemimpin kita Nabi Muhammad SAW, keluarga, para sahabat dan

kepada semua pengikut sunnah beliau hingga akhir zaman.

Laporan Proyek Akhir dengan judul “MODIFIKASI MESIN SISTEM

KONVENSIONAL MENJADI SISTEM INJEKSI BAHAN BAKAR

ELEKTRONIK PADA TOYOTA KIJANG 5K (SISTEM UDARA)” disusun

sebagai syarat untuk mendapatkan gelar Ahli Madya (A.Md) dan menyelesaikan

Program Studi DIII Teknik Mesin Otomotif Universitas Sebelas Maret Surakarta.

Berkat bantuan dari berbagai pihak, Proyek Akhir dan Laporan Proyek

Akhir ini dapat terselesaikan tepat waktu. Oleh karena itu, kami mengucapkan

terima kasih kepada :

1. Bapak dan Ibu penulis, yang selalu memberi motifasi dalam kehidupan

sehari-hari;

2. Bapak Wibawa Endra Juana, S.T., M.T., selaku pembimbing I Proyek Akhir;

3. Bapak Tri Istanto, S.T., M.T., selaku pembimbing II Proyek Akhir;

4. Bapak Heru Sukanto, S.T., M.T., selaku ketua Program Studi Diploma III

Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta;

5. Bapak Jaka Sulistya Budi, S.T., selaku koordinator Proyek Akhir;

6. Anwar Nasyrudin dan Fama Aqiftiar Falah sebagai teman satu kelompok,

terima kasih atas kekompakkan dan kerja samanya dalam menyelesaikan

Proyek Akhir;

7. Bapak Cipto dan Bapak Bambang, selaku pengelola Bengkel Sendang 4x4

yang telah memberikan banyak bimbingan kepada penulis selama

mengerjakan Proyek Akhir;

8. Bapak Aryoto, S.T., selaku pengelola Bengkel Pro Mekanik Globalindo yang

telah memberikan banyak bimbingan kepada penulis selama mengerjakan

commit to user

v

9. Bapak Dimyadi, guru SMK Ma’arif Kudus yang menempuh jenjang S2 di

Universitas Sebelas Maret dan telah memberikan bimbingan kepada penulis

selama mengerjakan Proyek Akhir;

10. Bapak Solikhin, Bapak Rohmad, dan Bapak Sariyanto selaku laboran Motor

Bakar terima kasih atas bimbingan dan bantuannya;

11. Teman-teman Diploma III Teknik Mesin Otomotif angkatan 2009;

12. Teman-teman PMPA Ajusta Brata Fakultas Teknik Universitas Sebelas Maret

Surakarta.

Penulis menyadari masih banyak kekurangan dan keterbatasan ilmu dalam

penyusunan laporan ini. Oleh karena itu, saran dan kritik yang bersifat

membangun sangat diharapkan demi sempurnanya laporan ini. Akhir kata penulis

hanya bisa berharap semoga laporan ini dapat bermanfaat bagi penulis sendiri

khususnya dan pembaca baik dari kalangan akademis maupun lainnya.

Surakarta, Juni 2012

Shopan Pangestu

commit to user

vi

MODIFIKASI MESIN SISTEM KONVENSIONAL MENJADI SISTEM INJEKSI BAHAN BAKAR ELEKTRONIK

PADA TOYOTA KIJANG 5K (SISTEM UDARA)

Oleh

SHOPAN PANGESTU

ABSTRAK

Proyek Akhir ini bertujuan untuk memodifikasi sistem konvensional (karburator) pada engine 5K TOYOTA KIJANG menjadi EFI (Electronic Fuel Injection)dengan mengadopsi sistem injeksi engine 7K-E, yang difokuskan pada sistem udara, serta mengetahui perbedaan konsumsi bahan bakar dan gas buang mesin setelah dimodifikasi.

Proses modifikasi tersebut dilaksanakan melalui beberapa tahapan yaitu pembuatan perencanaan proses modifikasi, pengujian awal, pelepasan komponen konvensional dan injeksi, membersihkan komponen, analisa perbedaan komponen, survei harga komponen, pemasangan komponen sistem injeksi dan modifikasi, finishing, trouble and shooting, pengujian hasil akhir.

commit to user

1.1 Latar Belakang Masalah ...1

1.2 Perumusan Masalah ...3

2.1 Sistem Udara Karburator ...5

2.1.1 Saringan Udara ...7

2.1.2 Sistem Pemasukan Udara Panas ...9

2.1.3 Karburator ...10

2.1.4 Intake Manifold ...12

2.2 Sistem Udara Pada EFI (Electronic Fuel Injection) ...12

2.2.1 Sistem Induksi Udara ...14

2.2.2 Silinder ...17

2.2.3 Exhaust Manifold ...19

2.2.4 Pipa Buang ...20

2.2.5 Catalytic Converter ...21

2.2.6 Muffler ...21

2.3 Sistem Kontrol Elektronik ...22

2.3.1 Prinsip Kerja Sistem Kontrol Elektronik ...22

2.3.2 Sensor ...23

2.3.3 ECU (Electronic Control Unit) ...31

2.3.4 Aktuator ...32

2.4 Emisi Gas Buang ...36

2.4.1 Ambang Batas Uji Emisi ...36

BAB III PERENCANAAN DAN GAMBAR ...38

3.1 Perencanaan Pelaksanaan Proyek Akhir ...38

3.2 Gambar Komponen Sistem Udara ...41

BAB IV PEMBUATAN DAN PEMBAHASAN ...44

commit to user

viii

4.2 Pengujian Awal ...45

4.2.1 Konsumsi Bahan Bakar ...45

4.2.2 Emisi Gas Buang ...47

4.3 Persiapan Sistem Injeksi Pada Engine 7K-E ...49

4.3.1 Memeriksa Kondisi Engine Stand ...49

4.3.2 Menghidupkan Engine Stand ...50

4.4 Pelepasan Komponen Sistem Udara Pada Engine 7K-E ...50

4.4.1 Penandaan Wiring Konektor ...50

4.4.2 Pelepasan Wiring ...50

4.4.3 Pelepasan Komponen Sistem Udara ...51

4.4.4 Membersihkan Komponen ...53

4.5 Pelepasan Komponen Sistem Udara Pada Engine 5K ...53

4.5.1 Pelepasan Komponen ...54

4.5.2 Analisa Persamaan dan Perbedaan Komponen ...55

4.6 Pengadaan Komponen (Sparepart) Pada Sistem Udara ...56

4.7 Pemasangan dan Modifikasi ...57

4.7.1 Membersihkan Komponen ...57

4.7.2 Modifikasi dan Pemasangan Komponen Sistem Udara ....57

4.7.3 Pemasangan Kontrol Elektronik ...63

4.8 Finishing ...69

4.9 Pengujian Akhir ...70

4.9.1 Konsumsi Bahan Bakar Akhir ...70

4.9.2 Emisi Gas Buang ...73

4.10 Pembahasan ...74

4.10.1 Konsumsi Bahan Bakar ...74

commit to user

ix

DAFTAR GAMBAR

1. Gambar 2.1 Sistem Pemasukan dan Pembuangan ...5

2. Gambar 2.2 Perbandingan Kompresi ...6

3. Gambar 2.3 Saringan Udara Tipe Kertas ...7

4. Gambar 2.4 Saringan Udara Tipe Kertas Axial Flow ...8

5. Gambar 2.5 Pre Air Cleaner ...8

6. Gambar 2.6 Filter Udara Tipe Oil Tube ...9

7. Gambar 2.7 Filter Udara Tipe Cyclon ...9

8. Gambar 2.8 Sistem HAI ...10

9. Gambar 2.9 Venturi ...11

10. Gambar 2.10 Venturi Karburator ...11

11. Gambar 2.11 Intake Manifold ...12

12. Gambar 2.12 Sistem EFI ...13

13. Gambar 2.13 Sistem D-EFI dan L-EFI ...13

14. Gambar 2.14 Tipe Filter Udara ...14

15. Gambar 2.15 Saluran Bypass ...15

16. Gambar 2.16 Throttle Body ...15

17. Gambar 2.17 Air Intake Chamber ...16

18. Gambar 2.18 Intake Manifold ...16

19. Gambar 2.19 Langkah Hisap (Intake Stroke) ...17

20. Gambar 2.20 Langkah Kompresi (Compression Stroke) ...18

21. Gambar 2.21 Grafik Pembakaran...18

22. Gambar 2.22 Langkah Usaha (Power Stroke) ...19

23. Gambar 2.23 Langkah Buang (Exhaust Stroke) ...19

24. Gambar 2.24 Exhaust Manifold ...20

25. Gambar 2.25 Sensor Oksigen...20

26. Gambar 2.26 Pipa Buang ...20

27. Gambar 2.27 Catalitic Converter ...21

28. Gambar 2.28 Muffler ...21

29. Gambar 2.29 Sistem Kontrol Elektronik pada EFI ...22

30. Gambar 2.30 Prinsip Kerja Sistem control Elektronik ...23

31. Gambar 2.31 Intake Air Temperature Sensor ...23

32. Gambar 2.32 IAT Circuit ...24

33. Gambar 2.33 Air Flow Meter ...24

34. Gambar 2.34 Air Flow Meter Circuit ...25

35. Gambar 2.35 MAP sensor ...25

36. Gambar 2.36 MAP Sensor Circuit ...26

37. Gambar 2.37 Throttle Position Sensor ...26

38. Gambar 2.38 Throttle Position Sensor Circuit ...26

39. Gambar 2.39 Water Temperature Sensore Circuit ...27

40. Gambar 2.40 Sensor pendeteksi camshaft ...27

41. Gambar 2.41 Sensor pendeteksi crankshaft ...28

42. Gambar 2.42 Starter signal...28

43. Gambar 2.43 Sensor pendeteksi knocking ...29

44. Gambar 2.44 Oxigen sensor ...23

commit to user

x

46. Gambar 2.46 Vehicle Speed Sensor ...31

47. Gambar 2.47 ECU 7K-E ...31

48. Gambar 2.48 Injector ...32

49. Gambar 2.49 Fuel pump ...33

50. Gambar 2.50 Idle speed control ...33

51. Gambar 2.51 Exhaust gas recirculating (EGR) ...34

52. Gambar 2.52 Relay ...34

53. Gambar 2.53 Data Trouble Code ...35

54. Gambar 2.54 Check engine ...35

55. Gambar 2.55 Igniter ...36

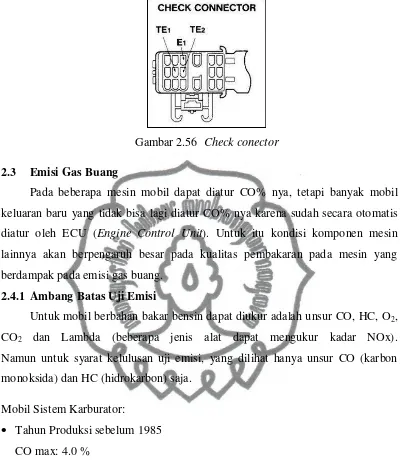

56. Gambar 2.56 Check conector ...35

57. Gambar 3.1 Air Filter ...41

58. Gambar 3.2 Throttle Body ...41

59. Gambar 3.3 Air Intake Chamber ...42

60. Gambar 3.4 Air Intake Manifold...42

61. Gambar 3.5 Exhaust Manifold ...43

62. Gambar 3.6 Exhaust Pipe ...43

63. Gambar 4.1 Pemasangan selang bensin pada input filter...45

64. Gambar 4.2 Gelas ukur yang diisi bensin ...46

65. Gambar 4.3 Selang input dimasukkan pada gelas ukur ...46

66. Gambar 4.4 Pemasangan tachometer ...46

67. Gambar 4.5 Grafik Fuel Comsumtion ...47

68. Gambar 4.6 Gas Analizer ...48

69. Gambar 4.7 Sensor uji emisi dimasukkan dalam muffler ...48

70. Gambar 4.8 Perbaikan Pada Map Sensor ...49

71. Gambar 4.9 Melepaskan Throttle Body ...51

72. Gambar 4.10 Melepaskan Intake Chamber ...51

73. Gambar 4.11 Melepaskan Sistem Bahan Bakar ...51

74. Gambar 4.12 Melepaskan front pipe ...52

75. Gambar 4.13 Melepaskan Intake Manifold dan Exhaust Manifold ...52

76. Gambar 4.14 Melepaskan Wiring ...53

77. Gambar 4.15 Membersihkan Komponen ...53

78. Gambar 4.16 Melepaskan Filter Udara ...54

79. Gambar 4.17 Melepaskan karburator, intake dan exhaust manifold...54

80. Gambar 4.18 Persamaan permukaan intake dan exhaust manifold ...55

81. Gambar 4.19 Perbedaan Sambungan front pipe ...56

82. Gambar 4.20 Permukaan Dudukan Manifold ...57

83. Gambar 4.21 Dudukan oxygen sensor ...58

84. Gambar 4.22 Baut yang akan dipindah ...58

85. Gambar 4.23 Pemasangan Intake dan Exhaust Manifold ...59

86. Gambar 4.24 Pemasangan Intake Chamber ...59

87. Gambar 4.25 Pemasangan Throttle Body ...60

88. Gambar 4.26 Pemasangan Air conector pipe ...60

89. Gambar 4.27 Dudukan Filter House ...61

90. Gambar 4.28 Pemasangan dan Modifikasi Air Filter ...61

91. Gambar 4.29 Front pipe satu saluran ...62

92. Gambar 4.30 Front pipe dua saluran ...62

commit to user

xi

94. Gambar 4.32 Front pipe yang telah terpasang ...63

95. Gambar 4.33 ECU 7K-E dan ECU 5A-FE ...64

96. Gambar 4.34 Perakitan wiring baru ...64

97. Gambar 4.35 Letak Intake Air Temperature Sensor ...65

98. Gambar 4.36 Letak Sensor Throttle Position ...65

99. Gambar 4.37 Letak Sensor Mass Absolute Pressure ...66

100.Gambar 4.38 Letak Sensor Oxygen ...66

101.Gambar 4.39 Letak Sensor water temperature ...67

102.Gambar 4.40 Letak Sensor NE ...67

103.Gambar 4.41 Letak Idle Speed Control ...67

104.Gambar 4.42 Letak Injector ...68

105.Gambar 4.43 Letak Fuel Pump ...68

106.Gambar 4.44 Check Engine Lamp ...69

107.Gambar 4.45 OBD Conector ...69

108.Gambar 4.46 Wiring Finshing ...70

109.Gambar 4.47 Letak ECU ...70

110.Gambar 4.48 Pemasangan pompa bensin pada gelas ukur ...71

111.Gambar 4.49 Pemasangan Tachometer ...71

112.Gambar 4.50 Grafik Fuel Comsumtion ...72

113.Gambar 4.51 Gas Analizer ...73

114.Gambar 4.52 Sensor uji emisi dimasukkan dalam muffler ...73

commit to user

1

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Perkembangan teknologi di bidang industri otomotif sekarang ini semakin

maju dan berkembang pesat sesuai dengan perkembangan zaman. Seiring

berkembangnya teknologi tersebut, kebutuhan manusia akan sarana transportasi

juga semakin meningkat untuk memenuhi aktivitas kehidupan sehari-hari. Hal itu

dapat dilihat dengan semakin bertambahnya jumlah kendaraan pribadi, kendaraan

umum maupun kendaraan niaga yang beroperasi dan kadang menimbulkan

kemacetan di jalan raya. Selain menyebabkan kemacetan, gas buang yang

dihasilkan kendaraan menjadi penyumbang pencemaran udara terbesar pada saat

ini.

Kendaraan yang beroperasi tersebut tidak semuanya memiliki teknologi

yang secanggih kendaraan zaman sekarang. Awal mula kendaran memakai sistem

konvensional yang kurang efisien pada tenaga maupun gas buang yang dihasilkan.

Semakin canggih teknologi yang diterapkan pada kendaraan akan dapat

meningkatkan efisiensi pada tenaga dan gas buang sisa hasil pembakaran bahan

bakar. Terdapat beberapa kandungan gas pada gas sisa hasil pembakaran,

diantaranya adalah CO (karbon monoksida), HC (hidro karbon), NO (nitrogen

monoksida), SO2 (sulfur oksida), CO2 (karbon dioksida), O2 (oksigen), Pb (timbal).

Dari beberapa gas yang terkandung pada gas buang tersebut yang paling bersifat

perusak adalah karbon monoksida (CO). Kendaraan yang masih menggunakan

sistem konvensional (karburator) akan menghasilkan kandungan gas CO yang

lebih tinggi dibandingkan dengan kendaran dengan teknologi zaman sekarang atau

yang sering disebut dengan EFI (Electronic Fuel Injection).

Meningkatnya kandungan gas CO pada udara akan mengakibatkan

menurunnya sistem saraf sentral, perubahan fungsi jantung dan paru-paru,

mengantuk, koma, sesak nafas dan yang paling membahayakan dapat

menimbulkan kematian. Bahkan dapat menimbulkan kerusakan pada tanaman,

bangunan, dan bahan lainnya. Selain itu gas CO dapat menimbulkan terjadinya

commit to user

penyebab perubahan iklim yang tidak menentu, pencairan es dikutub, abrasi

pantai, dan masih banyak lagi kerusakan alam sebagai dampak pemanasan global.

Oleh karena itu perlu adanya tindakan untuk mengurangi pemanasan global,

karena dalam jangka waktu yang panjang dapat mengancam kelangsungan hidup

manusia.

Pemakaian kendaraan yang berteknologi EFI (Electronic Fuel injection)

merupakan salah satu upaya pengurangan terjadinya pemanasan global dengan

menggunakan teknologi yang ramah lingkungan. Dengan penerapan teknologi

tersebut pada kendaraan, kandungan gas CO pada gas hasil pembakaran akan

lebih sedikit dibanding dengan kendaraan sistem konvensional (karburator).

Selain itu, kendaraan yang berteknologi EFI mempunyai beberapa keuntungan di

antara lain :

a. Memungkinkan pembentukan campuran homogen pada tiap silinder.

b. Perbandingan campuran bahan bakar dan udara yang akurat pada setiap putaran

mesin menjadikan sempurnanya pembakaran, sehingga dapat mengurangi

emisi gas buang.

c. Meningkatkan tenaga mesin. Ketepatan takaran campuran pada masing-masing

silinder, dapat menghasilkan tenaga yang lebih besar.

d. Lebih baik ketika dioperasikan pada semua kondisi temperatur. Adanya sensor

yang mendeteksi temperatur, pengontrolan penginjeksian bahan bakar menjadi

lebih baik.

e. Perawatan yang lebih mudah.

Pada sistem EFI juga terdapat kekurangannya, seperti biaya perawatan dan suku

cadang yang lebih mahal.

Terdapat banyak keunggulan dengan penggunaan teknologi EFI, namun

masih ada pula kendaraan dengan sistem konvensional yang beroperasi. Hal

tersebut menjadi kajian pada proyek akhir ini, yaitu mengubah sistem

konvensional (karburator) pada TOYOTA KIJANG engine 5K menjadi sistem

EFI (Electronic Fuel Injection) dengan mengadopsi sistem EFI pada engine 7K.

Dengan harapkan di perolehnya performance yang bagus dengan gas buang yang

commit to user

1.2 Perumusan Masalah

Perumusan masalah pada Proyek Akhir ini adalah memodifikasi sistem

konvensioal (karburator) pada mesin Toyota Kijang 5K menjadi sistem injeksi

dengan mensubtitusikan sistem injeksi bahan bakar elektronik engine 7K-E.

1.3 Batasan Masalah

Berdasarkan perumusan masalah diatas, maka dalam laporan Proyek Akhir

ini secara garis batasan-batasan masalah adalah sebagai berikut :

1. Sistem udara pada modifikasi sistem konvensional (karburator) pada engine

Toyota Kijang 5K menjadi sistem injeksi dengan mensubtitusikan sistem

injeksi bahan bakar elektronik engine 7K-E.

1.4 Tujuan Proyek Akhir

Tujuan dalam pelaksanaan Proyek Akhir ini adalah :

1. Memodifikasi kendaraan sistem konvensional (karburator) menjadi sistem EFI;

2. Membandingkan gas buang yang dihasilkan dan konsumsi bahan bakar pada

setiap sistem;

3. Mampu menggambar komponen-komponen sistem udara secara tiga dimensi

dengan menggunakan software Solid Work.

1.5 Manfaat Proyek Akhir

Manfaat dari pelaksanaan Proyek Akhir ini adalah sebagai berikut :

1. Menambah pengetahuan dan kemampuan dalam bidang memodifikasi

kendaraan yang memakai sistem konvensional (karburator) menjadi sistem

EFI;

2. Menambah referensi mengenai cara memodifikasi sistem konvensional

(karburator) menjadi sistem EFI.

1.6 Metode Penulisan

Metode yang digunakan pelaksanaan dan pengumpulan bahan dalam

pembuatan laporan Proyek Akhir ini adalah sebagai berikut :

1. Metode observasi

Metode ini dilakukan dengan cara mengadakan pengamatan langsung dan

mencatat secara langsung segala spesifikasi dan performance pada engine

commit to user

2. Metode wawancara

Metode ini dilakukan dengan mengajukan pertanyaan secara langsung kepada

narasumber atau kepada pihak-pihak lain yang dapat memberikan informasi

sehingga membantu dalam penulisan laporan ini.

3. Konsultasi

Penulis melakukan konsultasi untuk memperoleh bimbingan serta arahan dari

pembimbing Proyek Akhir.

4. Metode literatur

Metode ini dilakukan dengan mengumpulkan data-data yang berasal dari

buku-buku dan dari internet yang ada kaitannya dengan sistem udara pada kedua

sistem.

1.7 Sistematika Penulisan

Sistematika penulisan yang dipakai dalam penyusunan laporan Proyek

Akhir ini adalah sebagai berikut :

BAB I PENDAHULUAN

Bab ini memaparkan tentang latar belakang, perumusan masalah, batasan masalah,

tujuan dan manfaat proyek akhir, metode penulisan, serta sistematika penulisan.

BAB II DASAR TEORI

Pada bab ini memaparkan perbedaan sistem udara pada kedua sistem dan

penjelasan sistem injeksi.

BAB III PERENANAAN DAN GAMBAR

Pada bab ini berisi perencanaan yang akan dilakukan pada proses modifikasi

engine sistem konvensional menjadi engine sistem injeksi (EFI) dan hasil gambar

tiga dimensi komponen-komponen sistem udara dengan software Solid Work.

BAB IV PEMBUATAN DAN PEMBAHASAN

Pada bab ini berisi tentang proses pengerjaan modifikasi engine sistem

konvensional menjadi engine sistem injeksi (EFI) dan pembahasan hasil

pengujian engine sebelum dimodifikasi dengan engine setelah dimodifikasi.

BAB VI PENUTUP

Pada bab ini berisi tentang kesimpulan dan saran.

DAFTAR PUSTAKA

commit to user

5

BAB II DASAR TEORI

2.1 Sistem Udara Pada Karburator

Sistem pemasukan (intake system) terdiri dari saringan udara (air cleaner),

karburator dan intake manifold. Saringan udara membersihkan kotoran udara

sebelum masuk ke silinder untuk bercampur dengan bensin. Karburator berfungsi

mencampur udara dan bahan bakar dengan perbandingan sesuai beban pada

mesin. Intake manifold menyalurkan campuran bahan bakar dan udara kedalam

silinder untuk proses kompresi. Udara tersebut dapat mengalir melewati sistem

pemasukan (intake sistem) karena kevakuman pada silinder yang disebabkan

gerakan piston ke TMB (Titik Mati Bawah) ketika kedua katub dalam posisi

menutup. Udara mengalir dari saringan udara masuk ke karburator, dan campuran

udara dan bahan bakar yang disiapkan dalam karburator dipanaskan didalam

intake manifold. Intake manifold dibuat sedemikian rupa sehingga dapat

membagikan campuran udara dan bahan bakar sama rata ke semua silinder.

commit to user

Campuran udara dan bahan bakar yang masuk kedalam silinder akan akan

dikompresi didalam silinder oleh piston dalam posisi kedua menutup, yang

disebut dengan langkah kompresi. Pada saat langkah kompresi terdapat

perbandingan kompresi yang merupakan perbandingan dari volume silinder

dengan volume ruang bakar. Volume silinder dengan torak pada posisi TMB (V2)

dan volume ruang bakar dengan torak pada posisi TMA (V1). Dengan nilainya

dapat dihitung sebagai berikut :

Gambar 2.2 Perbandingan Kompresi

V1 : Volume ruang bakar

V2 : Volume langkah piston

Jadi perbandingan kompresi : V1 + V2

V1

Contoh :

V1 + V2 32 cc + 315 cc 10,8

V1 32 cc

Selanjutnya perbandingan kompresi yang lebih tinggi menghasilkan tekanan gas

pembakaran lebih besar pula, menghasilkan output yang lebih besar. Pada

umumnya perbandingan kompresi ialah antara 8 : 1 sampai 11 : 1 dalam mesin

bensin.

Sistem pembuangan (exhause system) terdiri dari exhause manifold, exhause

pipe (knalpot) dan muffler. Exhause manifold menampung gas bekas pembakaran

dari silinder dan mengeluarkan ke udara melalui knalpot. Muffler menyerap bunyi

yang disebabkan oleh keluarnya gas bekas. Sistem exhause termasuk juga

commit to user

dikembalikan ke udara. Untuk penambahan ini ada beberapa perlengkapan

emission control lainnya.

2.1.1 Saringan Udara (Air filter)

Udara luar biasanya mengandung debu. Apabila debu masuk kedalam

silinder-silinder bersama udara yang dihisap, hal ini akan mempercepat keausan

dan mengotori oli pelumas. Akibatnya masa penggunaan mesin menjadi pendek.

Oleh karena itu, debu harus dibersihkan dari udara yang masuk sebelum sampai

ke silinder-silinder. Pada kendaraan, udara yang masuk dibersihkan oleh saringan

udara. Saringan udara juga dapat mengurangi kecepatan udara dan mengurangi

suara-suara berisik udara. Saringan udara harus diperiksa dan dibersihkan secara

rutin, sebab elemennya berangsur-angsur akan tersumbat dengan debu dan tidak

dapat memberikan udara yang cukup pada mesin. Hal itu akan menyebabkan

tenaga mesin menjadi turun.

Ada beberapa tipe saringan udara yang digunakan pada kendaraan, tipe

saringan udara yang dipakai pada kendaraan ini termasuk saringan udara tipe

kertas. Saringan udara lainnya ada yang elemennya terbuat dari baja wool yang

direndam minyak (oil bath type), tipe siklon dan sebagainya. Pada umumnya

banyak digunakan tipe elemen kertas. Sedangkan pre-air cleaner tipe siklon

direncanakan khusus untuk daerah yang berdebu, berpasir.

1. Saringan Udara Tipe Kertas

Saringan udara ini terdiri dari elemen yang dibuat dari kertas atau kain.

Elemen diletakkan didalam rumah saringan udara (air cleaner case), pada

beberapa saringan udara yang menggunakan elemen ini dapat dicuci dengan air.

commit to user

Belakangan ini beberapa saringan udara menggunakan elemen tipe axial

flow seperti diperlihatkan pada gambar 2.4 dibawah ini. Saringan udara tipe

axial flow elemen-elemennya dapat dibuat lebih kompak dan ringan.

Gambar 2.4 Saringan Udara Tipe Kertas Axial Flow

2. Pre-Air Cleaner

Pre-air cleaner adalah sejenis saringan udara pusaran. Dengan efesiensi

udara yang tinggi dan mempunyai bagian sirip yang memisahkan kotoran dari

udara dengan adanya gaya sentrifugal. Debu ditampung dalam penampung

khusus (dus trap). Tipe saringan udara ini sering kali tidak diperlukan

penggantian elemen yang terlalu sering dibanding dengan tipe saringan udara

lainnya.

Gambar 2.5 Pre Air Cleaner

3. Saringan Udara Tipe Oil Bath

Saringan udara tipe ini berisikan oli di bagian bawah rumah saringan,

seperti pada gambar. Elemen dibuat dari baja wool. Partikel-partikel debu yang

commit to user

(rendaman oli). Udara yang dihisap melalui elemen saringan telah dibersihkan

oleh elemen yang terbuat dari baja wool tadi sebelum mencapai mesin.

Gambar 2.6 Filter Udara Tipe Oil Tube

4. Saringan Udara Tipe Siklon

Saringan udara tipe siklon (cyclone type air cleaner) ini adalah salah satu

saringan udara tipe kertas yang menggunakan kertas sebagai elemen. Elemen

ini berbentuk sirip-sirip untuk menghasilkan pusaran udara. Sebagian

partikel-partikel, kotoran, pasir dan lain-lain ditampung dalam kotak saringan oleh gaya

sentrifugal dari pusaran udara. Partikel-partikel yang kecil diserap oleh elemen

kertas. Perencanaan ini tujuannya untuk mengurangi tersumbatnya elemen

saringan dan tidak dibutuhkannya perawatan yang terlalu sering seperti tipe

lainnya.

Gambar 2.7 Filter Udara Tipe Cyclon

2.1.2 Sistem Pemasukan Udara Panas (Hot Air Intake)

Campuran udara dan bahan bakar lebih dingin dibandingkan dengan udara

commit to user

penguapan pada bensin. Dengan alas an ini, campuran udara dan bahan bakar

tidak mudah menguap atau menjadi kristal dalam udara dingin, tidak seperti

apabila dalam udara panas. HAI (Hot AirIntake) suatu sistem yang dibuat untuk

memanaskan udara yang dihisap dengan memanfaatkan panas dari gas bekas.

Sejak adanya perlengkapan tambahan ini tidak ada masalah dalam pemanasan

yang dapat berlaku secara manual atau otomatis. Pada sistem otomatis terdiri

sistem otomatis terdiri dari wax atau elemen bimetal, yang mendeteksi temperatur

udara yang masuk dan menggerakkan sistem pada on atau off sesuai dengan

keadaan temperatur.

Sistem Automatic HAI tipe bimetal mempunyai katup termostat (elemen

bimetal) didalam rumah saringan udara dan vakum diafragma pada saluran

masuknya. Vakum diafragma bekerja dengan kevakuman dalam intake manifold

dan mengontrol switch udara panas atau dingin.

Belakangan ini sistem HAI juga termasuk sebuah katup wax (wax valve)

dan katub HIC (Hot Idle Compensation). Sebagai tambahan pada switch otomatis

udara panas atau dingin, digunakan untuk mengatur temperatur udara yang ke

intake manifold dalam tingkat yang sesuai dengan temperatur bagian dalam mesin.

Dengan kata lain, tipe sistem HAI baru ini memainkan peranan pada katup-katup

HIC dengan baik.

Gambar 2.8 Sistem HAI

2.1.3 Karburator

Karburator adalah sebuah alat yang mencampur udara dan bahan bakar

commit to user

udara melewati venturi pada karburator. Prinsip kerja pada venturi adalah

perbedaan tekanan yang terjadi. Udara yang mengalir dengan kecepatan tetap

kedalam ruang bakar yang ditunjukkan pada gambar 2.9 akan melewati venturi,

maka udara yang masuk dan keluar dari venturi kecepatannya sama. Udara yang

melalui venturi harus lebih besar kecepatannya dibanding dari tempat lainnya,

sebab venturi menyempit. Hal ini juga bertujuan agar tekanan udara dalam venturi

lebih rendah dibanding dengan bagian lainnya.

V1 < V2 V2 > V3

P1 > P2 P2 < P3

V1,P1 V2,P2 V3,P3

Gambar 2.9 Venturi

Pada karburator bahan bakar disalurkan oleh main nozzle ke venturi. Pada

saat udara terhisap melewati venturi, maka tekanan pada venturi menjadi rendah.

Dengan kecepatan udara yang bertambah maka bahan bakar akan terhisap melalui

main nozzle dan bercampur dengan udara yang kemudian mengalir menuju ruang

bakar. Banyaknya bahan bakar yang tercampur akan bertambah sesuai dengan

kecepatan udara yang dihisap. Besarnya kecepatan aliran udara diatur oleh katup

throttle, yang gerakannya diatur oleh pedal akselerator.

commit to user

2.1.4 Intake Manifold

Intake manifold mendistribusikan campuran udara bahan bakar yang

diproses oleh karburator ke silinder-silinder. Intake manifold dibuat dari paduan

aluminium, yang dapat memindahkan panas lebih efektif dibandingkan logam

lainnya. Intake manifold diletakkan sedekat mungkin dengan sumber panas yang

memungkinkan campuran udara dan bensin cepat menguap. Pada beberapa mesin,

intake manifold letakknya dekat dengan exhaust manifold. Ada juga mesin yang

water jacketnya ditempatkan didalam intake manifold untuk memanaskan

campuran udara bensin dengan adanya panas dari air radiator.

Gambar 2.11 Intake Manifold

2.2 Sistem Udara Pada EFI (Electronic Fuel Injection)

Sistem EFI menentukan jumlah bahan bakar yang optimal (tepat)

disesuaikan dengan jumlah dan temperatur udara yang masuk, kecepatan mesin,

temperatur air pendingin, posisi katup throttle, pengembunan oksigen didalam

exhaust pipe, dan kondisi penting lainnya. Electronic Control Unit (ECU)

mengatur jumlah bahan bakar untuk dikirim ke mesin pada saat penginjeksian

dengan perbandingan udara dan bahan bakar yang optimal berdasarkan kepada

karakteristik kerja mesin. Sistem EFI menjamin perbandingan udara dan bahan

bakar yang ideal dan efisiensi bahan bakar yang tinggi pada setiap saat.

Sistem EFI dirancang untuk mengukur jumlah udara yang dihisap. Udara

bersih dari saringan udara (air cleaner) melalui throttle body kemudian masuk ke

intake chamber. Besarnya jumlah udara yang masuk ke dalam intake chamber

ditentukan oleh lebarnya katup throttle yang terbuka oleh tarikan pedal gas. Aliran

udara akan masuk melalui intake manifold kemudian ke ruang bakar (combustion

commit to user

Gambar 2.12 Sistem EFI

Ada dua sistem untuk mendeteksi jumlah udara yang masuk, yaitu sistem

airflow meter (L-EFI) dan sistem manifold pressure sensor (D-EFI). Dengan

demikian sensor-sensor tersebut akan mengirim signal ke ECU untuk mengontrol

penginjeksian bahan bakar yang sesuai.

1. Sistem D-EFI (Manifold Pressure Control Type)

Sistem D-EFI Mengukur Tekanan udara dalam intake manifold dan

kemudian melakukan perhitungan jumlah udara yang masuk. Sistem D-EFI

tidak begitu akurat dibandingkan dengan sistem L-EFI dalam mendeteksi

jumlah udara yang masuk ke dalam intake manifold.

commit to user

2. Sistem L-EFI (Airflow Control Type)

Dalam sistem L-EFI, airflow meter langsung mengukur jumlah udara

yang mengalir ke dalam intake manifold. Airflow meter mengukur jumlah

udara dengan sangat akurat. Sistem L-EFI dapat mengontrol penginjeksian

bahan bakar lebih tepat dibandingkan dengan sistem D-EFI.

2.2.1 Sistem Induksi Udara (Air Induction System)

Sistem induksi udara (air induction system) menyalurkan sejumlah udara

yang diperlukan untuk pembakaran. Sistem ini terdiri atas : air cleaner, throttle

body, air valve, intake chamber dan intake manifold.

1. Saringan Udara (Air Cleaner)

Saringan udara adalah komponen yang berfungsi menyaring udara bebas

dari luar yang akan masuk ke ruang pembakaran agar selalu dalam keadaan

bersih. Fungsi ini sangat berperan penting terhadap umur dan keawetan dari

mesin. Udara yang masuk ke dalam silinder masih banyak mengandung

debu yang akan terhisap dan menempel pada dinding silinder dan akan

mengotori minyak pelumas, yang pada akhirnya dapat merusak mesin.

Selain berfungsi sebagai penyaring, saringan udara ini juga berfungsi

menghilangkan suara desis udara yang masuk dengan cara mengurangi

kecepatan masuknya udara. Ada dua jenis saringan udara yang beredar, yaitu

elemen kertas dan jenis saringan minyak.

Gambar 2.14 Tipe Filter Udara

Untuk menghubungkan air filter dengan throttle body diperlukan air

conector. Air conector biasanya terbuat dari karet yang fleksibel dengan tujuan

untuk meredam getaran mesin, karena sebagian besar air filter dipasang pada

commit to user

ini. Pada air conector juga terpasang sensor suhu udara (Intake Air

Temperature Sensore) yang akan mendeteksi suhu udara yang terhisap.

2. Throttle Body

Throttle body terdiri dari throttle valve yang mengontrol volume udara

masuk selama mesin bekerja normal, saluran bypass yang melewati udara saat

idling, dan throttle position sensor yang mendeteksi sudut pembukaan throttle.

Pada saat putaran lambat, katup throttle ditutup dan udara mengalir

melalui bypass ke ruang udara masuk. Menyetel sekrup putaran lambat searah

jarum jam akan mempengaruhi aliran udara pada bypass dan rpm akan turun,

sebaliknya apabila disetel berlawanan dengan arah jarum jam akan menambah

jumlah aliran udara yang melalui bypass, sehingga rpm naik.

Gambar 2.15 Saluran Bypass

Apabila bypass sirkuit tersumbat oleh kotoran dan sebagainya, maka

jumlah udara yang masuk akan berkurang, akibatnya rpm selalu di bawah

putaran lambat (idle) dan putaran lambat kasar.

Gambar 2.16 Throttle Body

Pada throtlle body terdapat dua komponen yaitu throtlle valve dan

commit to user

acceleration pedal gas yang berfungsi sebagai pengatur pemasukan udara.

Sedangka throtlle position sensor berfungsi mendeteksi sudut pembukaan

throtlle valve. Komponen ini dilengkapi dengan tahanan geser yang selanjutnya

akan dikirim ke ECU sebagai input untuk koreksi perbandingan udara dan

bensin.

3. Air Intake Chamber dan Intake Manifold

Air Intake Chamber (AIC) berfungsi sebagai ruang penampung udara

sebelum dialirkan ke masing-masing intake manifold. Pada sistem D-EFI

terdapat dudukan pressure sensor pada AIC untuk mendeteksi tekanan udara di

dalam AIC.

Gambar 2.17 Air Intake Chamber

Setelah dari air intake chamber udara masuk ke dalam intake manifold

sesuai dengan silinder yang sedang mengalami langkah hisap. Penginjeksian

bahan bakar (bensin) terjadi pada intake manifold oleh injektor yang terpasang

pada intake manifold.

commit to user

2.2.2 Silinder

Udara dan bahan bakar yang telah tercampur di dalam intake manifold

terhisap karena adanya piston yang bergerak didalam silinder. Gerakan piston

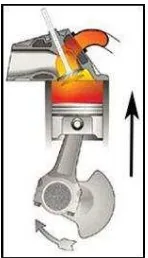

yang sesuai dengan mekanisme katup akan terjadi empat langkah gerakan piston

untuk menghasilkan satu tenaga atau dua putaran poros engkol. Langkah yang

terjadi adalah langkah hisap, langkah kompresi, langkah usaha, dan langkah buang.

Adapun penjelasan dari langkah-langkah tersebut sebagai berikut :

1. Langkah hisap

Disebut langkah hisap karena langkah pertama adalah menghisap uadara

dan bahan bakar ke dalam silinder. Pasokan bahan bakar tidak cukup hanya

dari semprotan injektor. Cara kerjanya adalah sebagai berikut :

Piston pertama kali berada pada posisi TMA (Titik Mati Atas).

Kemudian piston bergerak menuju TMB (Titik Mati Bawah) bersamaan

dengan membukanya katub masuk (intake valve). Karena gerakan piston

tersebut, maka didalam silinder mengalami kevakuman, sehingga udara akan

terhisap ke dalam silinder. Pada saat udara melewati intake manifold, injektor

akan menginjeksikan bahan bakar dengan jumlah dan waktu penginjeksian

yang tepat sesuai dengan jumlah udara yang masuk dan kondisi mesin.

Kemudian udara dan bahan bakar tercampur dan masuk ke dalam silinder

untuk dikompresi.

Gambar 2.19 Langkah Hisap (Intake Stroke)

2. Langkah kompresi

Langkah ini adalah lanjutan dari langkah di atas. Setelah piston mencapai

TMB di tahapan langkah hisap, kemudian intake valve tertutup dan dilakukan

commit to user

dalam silinder dimampatkan. Ruangan sudah tertutup rapat karena kedua valve

(intake dan exhaust) tertutup, sedangkan piston kembali bergerak menuju TMA.

Campuran udara dan bahan bakar yang terkompresi, suhu dan tekanannya naik,

sehingga akan mudah terbakar. Pada saat akhir langkah kompresi, busi

memercikkan bunga api untuk proses pembakaran campuran udara dan bahan

bakar yang telah terkompresi.

Gambar 2.20 Langkah Kompresi (Compression Stroke)

3. Langkah usaha

Pada saat akhir langkah kompresi (±8o sebelum TMA), busi

memercikkan bunga api. Penyalaan percikan bunga api dilakukan sebelum

TMA dikarenakan untuk mendapatkan tekanan pembakaran maksimum yaitu

pada saat piston telah mencapai TMA. Pembakaran campuran udara dan bahan

bakar memerlukan waktu, seperti yang terlihat pada gambar berikut :

commit to user

Tekanan tertinggi pembakaran pada titik 3 setelah TMA, sehingga

dorongan yang terjadi pada piston di titik tersebut sangat kuat. Piston bergerak

menuju ke TMB karena ledakan dari pembakaran, gerakan inilah sebagai

sumber awal gerakan motor. Pada saat itu juga kedua valve (intake dan

exhaust) tertutup. Exhaust valve terbuka ketika akhir langkah usaha (piston di

TMB).

Gambar 2.22 Langkah Usaha (Power Stroke)

4. Langkah buang

Langkah terakhir ini dilakukan setelah pembakaran. Piston akibat

pembakaran akan terdorong hingga ke TMB (Titik Mati Bawah). Setelah itu,

piston akan mendorong gas sisa hasil pembakaran ke TMA dan exhaust valve

membuka sementara intake valve tertutup. Oleh karena itu, gas buang akan

terdorong ke luar menuju lubang Exhaust Manifold. Setelah gas buang bersih,

kemudian mengulangi langkah ke 1 (langkah hisap) dan seterusnya.

Gambar 2.23 Langkah Buang (Exhaust Stroke)

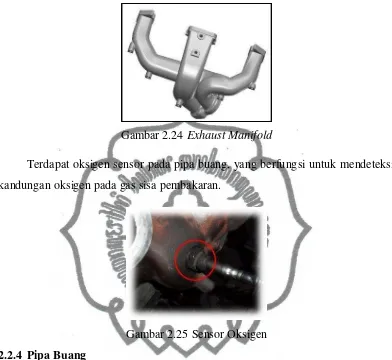

2.2.3 Exhaust Manifold

Exhaust Manifold menampung gas bekas dari semua silinder dan

commit to user

pada kepala silinder, saluran manifold disambungkan langsung pada lubang gas

bekas (exhaust port) pada silinder.

Gambar 2.24 Exhaust Manifold

Terdapat oksigen sensor pada pipa buang, yang berfungsi untuk mendeteksi

kandungan oksigen pada gas sisa pembakaran.

Gambar 2.25 Sensor Oksigen

2.2.4 Pipa Buang

Pipa buang (exhaust pipe) adalah pipa baja yang mengalirkan gas bekas dari

exhaust manifold ke udara bebas. Pipa itu sendiri dibagi beberapa bagian, pipa

bagian depan (front pipe), pipa bagian tengah (center pipe), pipa bagian belakang

(tail pipe). Susunan dibuat sedemikian rupa untuk mempermudah saat

penggantian catalytic converter atau muffler tanpa melepas keseluruhan.

commit to user

2.2.5 Catalytic Converter

Catalytic converter merupakan komponen muffler dari emission control

system. Bertujuan untuk mengurangi jumlah CO (karbon monoksida), HC

(hidrokarbon) dan NOx (nitrogen oksida) yang terkandung dalam gas sisa hasil

pembakaran. Sebuah catalytic converter terdapat platinum, paladium dan rhodium

yang dapat mengurangi CO , HC, dan NOx.

Gambar 2.27 Catalitic Converter

2.2.6 Muffler

Gas sisa hasil pembakaran (exhaust gas) dikeluarkan dari mesin dengan

tekanan yang tinggi (kira-kira 3-5 kg/cm2) dan temperaturnya sekitar 600-800oC.

Besarnya panas ini kira-kira 34 % dari energi panas yang dihasilkan oleh mesin.

Apabila gas buang dengan panas dan tekanan yang tinggi seperti ini

langsung ditekan keudara luar, maka gas tersebut akan mengembang dengan cepat

sekali dan menyebabkan timbulnya suara ledakan yang keras. Muffler digunakan

untuk mencegah terjadinya hal tersebut. Gas buang dikurangi tekanannya dan

didingikan saat melalui muffler.

commit to user

2.3 Sistem Kontrol Elektronik

ECS (Elektronik Control System) berfungsi agar sistem injeksi bahan bakar

dapat bekerja dengan baik, tepat dan selalu sesuai dengan kondisi operasional

mesin, sehingga diperoleh engine dengan performansi yang tinggi, efisien

terhadap pemakaian bahan bakar dan gas buang yang dihasilkan ramah

lingkungan (tingkat polusinya rendah).

Gambar 2.29 Sistem Kontrol Elektronik pada EFI

Pada dasarnya ECS (Elektronik Control System) terdiri dari tiga bagian

utama, yaitu :

Sensor : berfungsi untuk mendeteksi kondisi dan kerja mesin. Sensor-sensor ini

mengukur jumlah udara yang dihisap, beban mesin, temperatur air pendingin,

temperatur udara, dan lain-lain. Sensor juga sebagai sistem koreksi air fuel

ratio dan juga sebagai ignition control system.

ECU : berfungsi sebagai processor atau pengolah data dari semua masukan

sensor, yang selanjutnya dikeluarkan dalam bentuk kesimpulan yang akan

dilaksanakan actuator.

Actuator : berfungsi melaksanakan semua kesimpulan atau perintah ECU

dalam bentuk kerja.

2.3.1 Prinsip Kerja Sistem Kontrol Elektronik

Pada sistem kontrol elektronik menggunakan sensor untuk mendeteksi

nilai-nilai fisik menjadi nilai-nilai listrik, sehingga ECU menerima nilai-nilai tersebut sebagai data

commit to user

mengolah data berdasarkan masukan dari sensor-sensor tersebut. Oleh karena itu

aktuator akan bekerja berdasarkan masukan yang telah diolah oleh ECU.

Gambar 2.30 Prinsip Kerja Sistem control Elektronik

2.3.2 Sensor

Sensor merupakan bentuk dari pendeteksi atau pengindra (berpresisi tinggi)

suatu keadaan. Hasil deteksi oleh sensor tersebut akan mengeluarkan bentuk

sinyal tertentu, dimana sensor tersebut bekerja dalam satu kesatuan sistem sensor

dan dapat mengontrol suatu kerja sistem yang lebih besar.

Dalam istilah mesin, kesatuan sistem sensor ini sering disebut ECU, dimana

di dalam ECU ini terdapat micro computer yang berfungsi untuk mengontrol

seluruh sistem kerja mesin berdasarkan sinyal-sinyal dari sensor yang mendeteksi

kondisi dan kerja mesin tersebut. Dengan menggunakan metode sensor ini

tentunya kerja mesin semakin efisien, karena mesin akan bekerja sesuai dengan

segala bentuk kondisi dan kerja yang terjadi.

Sensor-sensor yang terdapat pada sistem injeksi adalah sebagai berikut :

a) Intake Air Temperature Sensor (IAT)

commit to user

Sensor temperatur udara masuk (Intake air temperature) merupakan

sensor koreksi yang biasanya terletak pada air cleaner atau hose antara air

cleaner dengan throttle body. Sensor ini berupa thermistor dengan bahan

semikonduktor yang mempunyai sifat semakin panas temperatur maka nilai

tahanannya semakin kecil.

Sensor Intake air temperature memiliki 2 kabel yang keduanya dari

ECU. ECU akan mensuplai tegangan maksimal sebesar 5 volt dan memberi

ground untuk sensor. Karena nilai tahanan pada sensor bervariasi akibat

perubahan temperatur maka tegangan yang mengalir dari ECU juga bervariasi.

Variasi tegangan inilah yang dijadikan dasar bagi ECU untuk menentukan

temperatur udara masuk yang tepat sebagai input untuk menentukan koreksi

jumlah bahan bakar yang disemprotkan oleh injektor.

Gambar 2.32 IAT Circuit

b) Air Flow Meter Sensor (untuk sistem L-EFI)

MAF (Massa Air Flow Meter) salah satu jenis sensor dengan tipe

measuring plate, yang terdiri atas plat pengukur, pegas pengembali, dan

potensiometer.

Gambar 2.33 Air Flow Meter

Udara yang masuk ke intake air chamber akan dideteksi dengan gerakan

commit to user

pegas pengembali. Plat pengukur dan potensiometer bergerak pada poros yang

sama sehingga sudut membuka plat pengukur ini akan diubah nilai tahanan

potensiometer. Variasi nilai tahanan ini akan dirubah menjadi tegangan output

sensor ke ECU sebagai dasar untuk menentukan jumlah udara yang masuk ke

intake air chamber.

Gambar 2.34 Air Flow Meter Circuit

c) Manifold Absolute Pressure Sensor (untuk sistem D-EFI)

Manifold Absolute Pressure (MAP) adalah sensor yang mendeteksi

tekanan udara yang masuk ke intake air chamber sebagai dasar penghitungan

jumlah udara melalui IC (integrated circuit) yang terdapat di dalam sensor ini.

MAP sensor menghasilkan sinyal tegangan yang segera dikirim ke ECU. Oleh

ECU sinyal tegangan ini digunakan untuk menentukan koreksi penginjeksian

bahan bakar.

Gambar 2.35 MAP sensor

MAP sensor terdiri dari semi konduktor tipe pressure converting element

yang berfungsi merubah fluktuasi tekanan manifold menjadi perubahan

tegangan dan IC yang memperkuat perubahan tegangan. Pada MAP sensor

juga terdapat 3 jenis kabel yaitu input 5 volt (reverence voltase) dari ECU,

commit to user

Gambar 2.36 MAP Sensor Circuit

d) Throttle Position Sensor

Throttle Position Sensor (TPS) adalah sensor pada sistem EFI yang

berfungsi mendeteksi besarnya pembukaan throttle valve dengan menggunakan

potensiometer.

Gambar 2.37 Throttle Position Sensor

Throttle position sensor terletak menempel pada throttle body dan

wujudnya adalah potensiometer (variable resistor) yang dihubungkan dengan

poros throttle valve, untuk mendeteksi besarnya pembukaan katup gas (throttle

valve) tersebut secara akurat, dengan keluarannya adalah tegangan 0 – 5 volt

yang dikirim ke electronic control unit (ECU).

commit to user

e) Water Temperatur Sensor (THW)

Cairan pendingin pada radiator dideteksi oleh sensor ini, kemudian

sensor ini mengirim sinyal ke ECU dan ECU memerintahkan untuk mengatur

pembukaan katup by pass (ISC – Idle Speed Control) agar putaran idle tetap

terjaga. Selain itu, suhu cairan pendingin juga menentukan banyaknya bahan

bakar yang diinjeksikan.

Gambar 2.39 Water Temperature Sensore Circuit

f) Cam Position Sensor (Sensor G)

Gambar 2.40 Sensor pendeteksi camshaft

Cam Position Sensor disebut juga dengan sensor G, karena sinyal yang

dihasilkan adalah G signal. Pada beberapa sensor ini berfungsi untuk

mengontrol Variable Valve Timing System (VVT-I), ECU akan mengubah

kedudukan camshaft dengan cara mengrimkan sinyal ke OCV (oil control

valve) untuk mengatur tekanan oli yang akhirnya camshaft akan berubah

commit to user

g) Crankshaft Position Sensor (Sensor NE)

Gambar 2.41 Sensor pendeteksi crankshaft

Crankshaft Position Sensor disebut juga dengan Sensor NE, karena

sinyal yang dihasilkan adalah NE signal. Sensor ini berfungsi untuk

mendeteksi posisi crankshaft, dan kecepatan putaran (rpm) mesin. Sinyal NE

dikombinasikan dengan sinyal G akan menunjukkan silinder yang sedang

melakukan langkah kompresi dan dari itu ECU dapat memprogram engine

firing order (pengapian).

Beberapa tipe kendaraan konstruksi CKP (Crankshaft Position Sensor)

terdapat di dalam distributor.

h) Starter Signal (STA)

Gambar 2.42 Starter signal

Signal STA ini digunakan jika poros engkol mesin diputar oleh starter

motor. Pada saat awal mesin dinyalakan, aliran udara lambat dan suhu udara

rendah, sehingga penguapan bahan bakar tidak baik (campuran akan kurus).

commit to user

diperlukan campuran mesin yang kaya. Signal STA akan digunakan untuk

menambah volume injeksi selama start engine.

i) Knock Sensor

Gambar 2.43 Sensor pendeteksi knocking

Knock sensor dipasang pada cylinder block dan berfungsi mendeteksi

getaran pada cylinder block untuk mencegah terjadinya knocking. Knocking

terjadi ketika campuran udara dan bahan bakar yang terkompresi terbakar

dengan sendirinya karena panas yang tinggi didalam ruang bakar, dan biasanya

terjadi pada putaran tinggi. Bila terjadi knocking, ECU akan mengeluarkan

perintah untuk mengundurkan timing pengapian agar tidak terjadi knocking.

Bila knocking berhenti, ECU akan memajukan timing pengapian kembali pada

posisi semula. Pada koreksi ini saat pengapian dimundurkan maksimum ± 100,

Ketika terjadi knocking pembakaran yang terjadi tidak sempurna dan

menghasilkan kadar NOx yang tinggi pada gas buang. Sehingga ECU

memerintahkan EGR (Exhaust Gas Recirculation) untuk menyirkulasikan

kembali gas buang ke dalam intake manifold. Kandungan oksigen pada gas

buang tesebut adalah rendah, sehingga dapat mengurangi panas pada kompresi

dan pembakaran untuk menghindari terjadinya knocking.

j) Oxygen Sensor

Setiap mesin yang memiliki efisiensi tinggi harus mampu menghasilkan

asap pembuangan yang sebersih mungkin. Untuk menghasilkan asap

pembuangan tersebut perbandingan udara dan bahan bakar perlu dijaga agar

commit to user

oksigen mendeteksi apakah perbandingan udara dan bahan bakar terlalu gemuk

atau terlalu kurus. Sensor ini terletak pada exhaust manifold.

Gambar 2.44 Oxigen sensor

Cara Kerja :

Sifat titania tahanannya akan berubah sesuai dengan konsentrasi pada gas

buang. Tahanan ini berubah secara tiba-tiba pada batas antara perbandingan

teoritis gemuk dan kurus. Tahanan titania berubah apabila temperaturnya

berubah. Oleh karena itu, pemanas (heater) pada sensor berfungsi agar

temperatur pada tahanan titania konstan. Pemanas berhubungan dengan

terminal HT dan +B pada ECU.

ECU selalu mensuplai tegangan keterminal OX, karena perubahan

tahanan titanius, tegangan tersebut akan berubah dikisaran tegangan reverensif

±0,45 volt. ECU akan mengolah perubahan tegangan tersebut. Apabila hasilnya

menunjukan tegangan diatas 0,45 volt, yaitu bila tahanan sensor oksigen

rendah, ECU menyimpulkan bahwa perbandingan campuran adalah kaya. Bila

tegangan OX kurang dari 0,45 volt (tahanan sensor oksigen besar), ECU

menyimpulkan bahwa perbandingan campurannya kurus.

commit to user

k) Vehicle Speed Sensor (VSS)

Vehicle Speed Sensor dipasang pada output transmisi dan berfungsi

mendeteksi kecepatan putar poros output transmisi/transaxle atau kecepatan

roda. Sensor ini terdiri dari magnet permanen, koil, dan core. Sinyal yang

dihasilkan dalam bentuk tegangan AC yang kemudian dikirim ke ECU. Pada

beberapa tipe kendaraan hasil sinyal Vehicle Speed Sensor digunakan untuk

menggerakkan speedometer. Pada beberapa kendaraan lainnya yang dilengkapi

anti-lock brake system (ABS), sinyal yang dihasilkan akan dikirim ke ECU

untuk mengontrol kerja rem pada kendaraan tersebut.

Gambar 2.46 Vehicle Speed Sensor

2.3.3 ECU (Electronic Control Unit)

ECU menerima dan mengelola seluruh informasi atau data yang diterima

dari masing-masing sinyal sensor yang ada dalam mesin. Informasi yang

diperoleh dari sensor antara lain berupa informasi tentang suhu udara, suhu oli

mesin, suhu air pendingin, tekanan atau jumlah udara masuk, posisi katup throttle

atau katup gas, putaran mesin, posisi pengapian, dan informasi yang lainnya.

Gambar 2.47 ECU 7K-E

Pada umumnya sensor bekerja pada tegangan antara 0 volt sampai 5 volt.

commit to user

menentukan timing injektor menyemprotkan bahan bakar dengan mengirimkan

tegangan listrik ke solenoid injektor. Disamping mengontrol injektor, ECU juga

mengontrol sistem pengapian, dan aktuator lainnya.

2.3.4 Aktuator

Aktuator berfungsi melaksanakan atau mengaktualisasikan semua

kesimpulan atau perintah ECU dalam bentuk kerja. Signal-signal sensor yang

diterima oleh ECU akan diolah untuk memberikan perintah pada actuator,

sehingga actuator akan melaksanakan kerjanya sesuai dengan kondisi engine.

Berikut ini adalah beberapa actuator yang terdapat pada engine :

a) Injector

Injector adalah nosel elektro magnet yang akan menginjeksi bahan bakar

sesuai dengan sinyal dari Electronic Control Unit (ECU). Injektor-injektor

dipasang melalui insulator ke intake manifold atau cylinder head dekat lubang

pemasukan (intake port) dan dijamin oleh delivery pipe.

Gambar 2.48 Injector

Bila sinyal dari Electronic Control Unit (ECU) diterima, coil solenoid

bekerja membentuk medan magnet, sehingga plunger akan tertarik melawan

pegas. Karena needle valve dan plunger merupakan satu unit, needlevalve juga

tertarik dari kedudukan dan bahan bakar akan diinjeksikan. Volume bahan

bakar yang diinjeksikan sesuai dengan perintah dari Electronic Control Unit

(ECU).

b) Fuel Pump

Pompa bahan bakar elektronik (electronic fuel pump) digunakan untuk

commit to user

injeksi. Pompa bahan bakar dipasang dengan saringan bahan bakar, regulator

tekanan, fuel sender gauge, dan lain-lain. Pump impeller diputar oleh motor

untuk mengkompresi bahan bakar, agar dapat mengalir dengan tekanan yang

tinggi. Check valve tertutup saat pompa dihentikan untuk menjaga tekanan

dalam jalur bahan bakar dan memudahkan start ulang mesin. Relief valve

terbuka saat tekanan pada sisi outlet terlalu tinggi untuk mencegah tekanan

bahan bakar menjadi terlalu tinggi.

Gambar 2.49 Fuel pump

c) Idle Speed Control (ISC)

Idle Speed Control (ISC) mengontrol kecepatan idle dengan cara

mengubah volume udara yang masuk melalui saluran by pass throttle valve dan

menyetel putaran idle sesuai perintah dari ECU.

Gambar 2.50 Idle speed control

Apabila suhu cairan pendingin masih relatif dingin, maka katup ISC akan

membuka lebih besar, sehingga putaran idle tetap terjaga. Apabila suhu cairan

pendingin mulai mencapai panas yang standar minimum, maka putaran mesin

commit to user

katup ISC sehingga putaran idle tetap terjaga. Hal tersebut berlaku sama ketika

air conditioner (AC) dinyalakan, katup ISC akan membuka lebih besar,

sehingga putaran idle tetap terjaga.

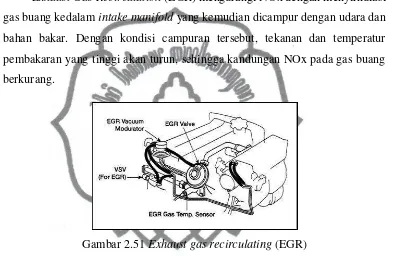

d) Exhaust Gas Recirculation (EGR)

Exhaust Gas Recirculation (EGR) berfungsi membantu menekan

kandungan polutan pada gas buang, terutama kandungan NOx yang dihasilakan

selama beroperasi dalam temperatur pembakaran yang tinggi.

Exhaust Gas Recirculation (EGR) mengurangi NOx dengan menyirkulasi

gas buang kedalam intake manifold yang kemudian dicampur dengan udara dan

bahan bakar. Dengan kondisi campuran tersebut, tekanan dan temperatur

pembakaran yang tinggi akan turun, sehingga kandungan NOx pada gas buang

berkurang.

Gambar 2.51 Exhaust gas recirculating (EGR)

e) Main Relay

Main relay menjamin besar tegangan (agar tidak turun) pada sebuah

rangkaian kelistrikan. Pada sistem injeksi main relay digunakan untuk

mensuplai arus yang dibutuhkan oleh ECU dan ful pump.

commit to user

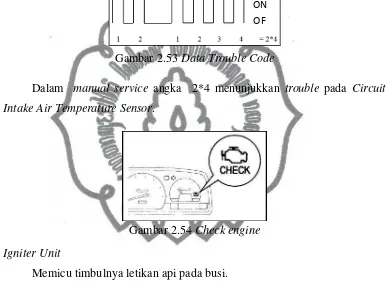

f) Malfunction Indicator Lamp (MIL)

Malfunction Indicator Lamp (MIL) akan mendeteksi kerusakan pada

sensor-sensor yang mengalami gangguan atau rusak. Kerusakan (malfungtion)

akan diperlihatkan oleh indicator lamp pada dash board dalam bentuk data

trouble code (DTC) dengan kedipan lampu.

Data trouble code pada kendaraan berbeda-beda. Contoh pembacaan

DTC pada sistem injeksi 7K-E :

Gambar 2.53 Data Trouble Code

Dalam manual service angka 2*4 menunjukkan trouble pada Circuit

Intake Air Temperature Sensor.

Gambar 2.54 Check engine

g) Igniter Unit

Memicu timbulnya letikan api pada busi.

Gambar 2.55 Igniter

h) Data Link Connector (DLC)

Sebagai interface ke Engine scanner tool.

commit to user

Gambar 2.56 Check conector

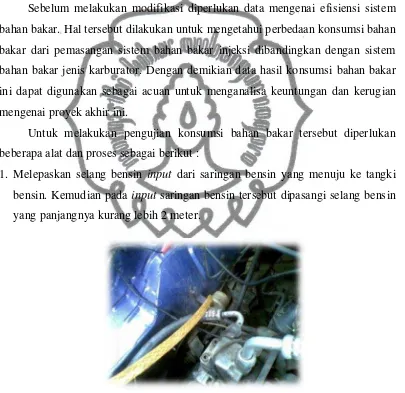

2.3 Emisi Gas Buang

Pada beberapa mesin mobil dapat diatur CO% nya, tetapi banyak mobil

keluaran baru yang tidak bisa lagi diatur CO% nya karena sudah secara otomatis

diatur oleh ECU (Engine Control Unit). Untuk itu kondisi komponen mesin

lainnya akan berpengaruh besar pada kualitas pembakaran pada mesin yang

berdampak pada emisi gas buang.

2.4.1 Ambang Batas Uji Emisi

Untuk mobil berbahan bakar bensin dapat diukur adalah unsur CO, HC, O2,

CO2 dan Lambda (beberapa jenis alat dapat mengukur kadar NOx).

Namun untuk syarat kelulusan uji emisi, yang dilihat hanya unsur CO (karbon

monoksida) dan HC (hidrokarbon) saja.

Mobil Sistem Karburator:

Tahun Produksi sebelum 1985

CO max: 4.0 %

HC max: 1000 ppm.

Tahun Produksi 1986-1995:

CO max: 3.5%

HC max: 800ppm

Tahun Produksi di setelah 1996:

CO max: 3.0%

commit to user

Mobil Sistem Injeksi (EFI –Electronic Fuel Injection):

Tahun Produksi 1986-1995:

CO max: 3.0%

HC max: 600ppm

Tahun Produksi di setelah 1996:

CO max: 2.5%

HC max: 500ppm

Untuk mobil bermesin diesel (bahan bakar solar), yang disyaratkan untuk

kelulusan uji emisi adalah nilai Opasitas (kepekatan) asap saja.

Tahun Produksi sebelum 1985:

Opasitas max: 50%

Tahun Produksi 1986-1996:

Opasitas max: 45%

Tahun Produksi di setelah 1996:

Opasitas max: 40%

commit to user

38

BAB III

PERENCANAAN DAN GAMBAR

3.1 Perencanaan Pelaksanaan Proyek Akhir

Perencanaan dalam Proyek Akhir adalah suatu rencana yang disusun untuk

proses pengerjaan Proyek Akhir dengan tujuan agar dalam pengerjaan sesuai

dengan rencana yang telah dibuat. Apabila menemui kesalahan, untuk perbaikan

tidak jauh dari proses yang telah direncanakan. Oleh karena itu sebelum

melaksanakan proyek akhir dibuat perencanaan pengerjaan modifikasi engine

Toyota Kijang 5K menjadi sistem injeksi sebagai berikut :

1. Pengujian awal engine 5K;

- Tes fuel consumption

- Uji emisi

2. Persiapan sistem injeksi pada engine 7K;

- Memeriksa kondisi engine stand injeksi (engine 7K)

- Repair dan replace komponen abnormal

- Menghidupkan engine stand injeksi (engine 7K)

- Standarisasi wiring

3. Pelepasan Komponen Injeksi dan pengapian engine 7K;

- Prepare pelepasan komponen

- Penandaan wiring dan konektor

4. Pelepasan komponen sistem bahan bakar dan pengapian engine 5K;

- Pelepasan komponen

- Analisa perbedaan dengan komponen engine 7K

- Modifikasi atau penyesuaian perbedaan komponen 7K dengan 5K

5. Pengadaan komponen yang dibutuhkan dalam modifikasi;

6. Pemasangan dan modifikasi komponen injeksi engine 7K pada engine 5K;

- Pembersihan pada engine 5K dan komponen yang akan dipasang

- Modifikasi dan pemasangan komponen engine 7K pada engine 5K

a. Sistem bahan bakar

b. Sistem udara masuk

commit to user

- Standarisasi pemasangan komponen sistem bahan bakar, udara masuk, dan

pengapian

7. Finishing pengerjaan pemasangan komponen injeksi engine 7K pada engine

5K;

- Pemeriksaan bagian atau komponen yang kurang sempurna

- Perbaikan atau improve pemasangan dan penyetelan

8. Pengetesan dan pengujian akhir engine modifikasi;

- Tes engine

- Tes fuel consumption

- Uji emisi

9. Penyelesaian Laporan Proyek Akhir;

Untuk lebih jelasnya program kerja atau perencanaan pengerjaan proyek

commit to user

injeksi engine 7K Pemeriksaan engine

commit to user

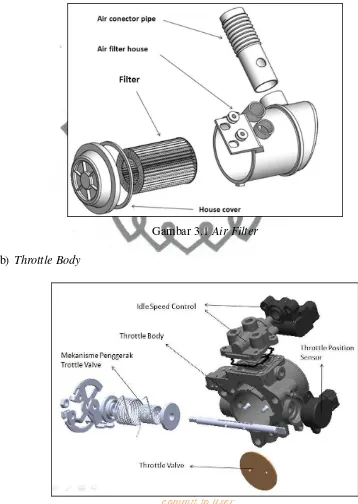

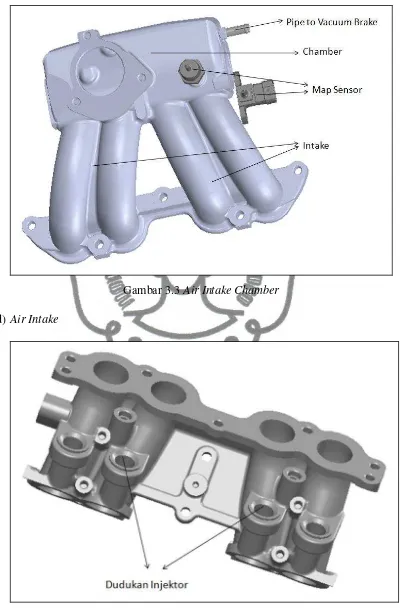

3.2 Gambar Komponen Sistem Udara

Gambar teknik merupakan media komunikasi dalam bidang otomotif,

sehingga seseorang akan dapat dengan mudah mengetahui dan memahami

komponen otomotif melalui gambar. Berikut ini adalah gambar komponen yang

menyangkut sistem udara dan digambar dalam bentuk tiga dimensi dengan

software Solid Work.

a) Air Filter

Gambar 3.1 Air Filter

b) Throttle Body

commit to user

c) Air Intake chamber

Gambar 3.3 Air Intake Chamber

d) Air Intake

commit to user

e) Exhaust Manifold

Gambar 3.5 Exhaust Manifold

f) Exhaust Pipe

commit to user

44

BAB IV

MODIFIKASI DAN PEMBAHASAN

4.1 Spesifikasi Engine

Pengerjaan modifikasi engine 5K Toyota Kijang Rover pada bagian sistem

bahan bakar karburator menjadi sistem bahan bakar injeksi beserta sistem

elektroniknya diperlukan data spesifikasi standar dari kedua jenis engine tersebut.

Engine yang akan di modifikasi adalah engine 5K Toyota Kijang Rover tahun

1989, sedangkan engine yang akan menjadi substitusi adalah Engine Stand Toyota

Kijang 7K-E sumbangan dari Nasmoco.

Terdapat beberapa kesamaan dan perbedaan yang begitu besar pada kedua

engine ini, baik yang akan di modifikasi maupun engine substitusi. Dengan

demikian untuk pengujian awal pelru diketahui spesifikasi dari kedua engine ini.

Berikut ini adalah data spesifikasi untuk engine Kijang Rover dengan engine

stand sumbangan dari Nasmoco :

Tabel 4.1 Spesifikasi Engine

Spesifikasi Engine Kijang Rover 89 Engine Substitusi

Jenis engine 5K 7K

Serial number EG 5K 03421 7K 0419608

Kapasitas engine 1500 cc 1800 cc

Diameter piston (STD) 80,450 – 80,460 mm 80,358 – 80,368 mm

Sistim bahan bakar Karburator EFI (Electronic Fuel

Injection)

Sumber : Pedoman Reparasi Mesin 5K,7K,7K-E (Toyota)

Dari data diatas terlihat jelas perbedaan antara engine yang akan di