PERENCANAAN PEMELIHARAAN MESIN PRODUKSI

DENGAN METODE MARKOV CHAIN UNTUK

MEMINIMALISIR BIAYA PEMELIHARAAN

DI P T TUNAS MELATI PERKASA SIDOARJ O

SKRIPSI

Disusun Oleh :

DINDA RAHMIA PUTRI

0832010027

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN “

J AWA TIMUR

MARKOV STATE MODEL FOR OPTIMIZATION OF

MAINTENANCE AND RENEWAL OF HYDRO POWER

COMPONENTS

J URNAL

Disusun Oleh :

DINDA RAHMIA PUTRI

0832010027

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN “

J AWA TIMUR

PERENCANAAN PERAWATAN MESIN UNTUK

MENURUNKAN BIAYA PERAWATAN DENGAN

MENGGUNAKAN METODE MARKOV CHAIN

J URNAL

Disusun Oleh :

DINDA RAHMIA PUTRI

0832010027

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN “

J AWA TIMUR

KATA PENGANTAR

Dengan mengucapkan rasa syukur kehadirat ALLAH SWT atas taufik dan hidayah-Nya sehingga penulis mampu untuk dapat menyelesaikan penelitian skripsi ini dengan baik dan lancar sampai tersusunnya laporan skripsi ini dengan judul “Perencanaan Pemeliharaan Mesin Produksi Dengan Metode Markov Chain Untuk Meminimalisir Biaya Pemeliharaan Di PT. TUNAS MELATI PERKASA - SIDOARJO”.

Penelitian skripsi ini dilaksanakan pada Januari 2011 - Desember 2011, guna menambah wawasan dan pengetahuan masiswa serta menunjang teori yang didapat selama masih kuliah juga sebagai bahan refrensi di perpustakaan UPN ”Veteran” Jatim.

Semua ini tidak dapat terlaksana atau tercapai tanpa adanya bantuan dari semua pihak ataupun instansi yang berhubungan dengan laporan ini oleh karena itu tidak lupa kami ucapkan banyak terima kasih kepada semua pihak yang telah membantu sehingga terselesaikannya laporan tugas akhir ini. Penulis banyak mengucapkan terima kasih kepada :

1. Bapak Ir.Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri UPN “Veteran” Jatim.

2. Bapak. Dr. Ir. Minto Waluyo, MM, selaku Ketua Jurusan Teknik Industri UPN “Veteran” Jatim dan selaku Dosen Pembimbing I Skripsi.

3. Bapak. Ir. M. Anang Fahrodji, MT, selaku Dosen Pembimbing II Skripsi. 4. Bapak Edi Rianto, ST, selaku Manager mesin produksi dan Bapak Atong

memberikan penjelasan data-data yang diperlukan dan berbagai fasilitas serta kemudahan kepada penulis.

5. Mama, Kakak serta Saudara - saudaraku yang terkasih atas dukungan moral maupun material.

6. Semua teman-teman mahasiswa UPN satu pararel “ A “ Angkatan 2008, atas bantuan dan dukungannya saya ucapkan banyak terimakasih.

7. Mas Ibad makasih banyak atas bantuan, doa dan sudah memberi semangat buat aku ^_^

Penulis menyadari sepenuhnya bahwa didalam penyusunan laporan ini masih jauh dari sempurna mengingat masih terbatasnya kemampuan penyusun serta pemakaian kata yang kurang tepat dan belum dimengerti, oleh sebab itu penyusun mengharapkan kritik dan saran yang bersifat membangun agar dimasa-masa yang akan datang dalam penyusunan laporan bisa menjadi lebih baik dan sempurna.

Akhir kata semoga laporan Tugas Akhir ini berguna bagi semua Amin. Surabaya, Februari 2011

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... iv

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN 1.1.Latar Belakang ... 1

1.2.Perumusan Masalah ... 2

1.3.Batasan Masalah ... 2

1.4.Asumsi-Asumsi ... 2

1.5.Tujuan Penelitian ... 3

1.6.Manfaat Penelitian ... 3

1.7.Sistematika Penulisan ... 3

BAB II TINJ AUAN PUSTAKA 2.1. Strategi Pemeliharaan ... 6

2.1.1. Pengertian dan Peranan Pemeliharaan ... 6

2.1.2. Jenis - Jenis Pemeliharaan ... 7

2.2. Sistem Pemeliharaan Mesin... 8

2.2.1. Planned Maintenance ... 8

2.2.2. Predictive Maintenance ... 10

2.2.3. Improvement Maintenance ... 10

2.4. Pengawasan Pemeliharaan Mesin ... 15

2.5. Pengendalian Ongkos ... 16

2.6. Tenaga Kerja dan Lingkungan Kerja ... 16

2.7. Klasifikasi Kondisi Mesin ... 17

2.8. Rantai Markov ... 17

2.9. Konsep Keandalan ( Reliability ) ………. . 23

2.10. Proses Markov Chain ... 24

2.11. Keputusan Markov ... 26

2.12. Teori Pengambilan Keputusan ... 29

2.13.Pengertian Mie ... 30

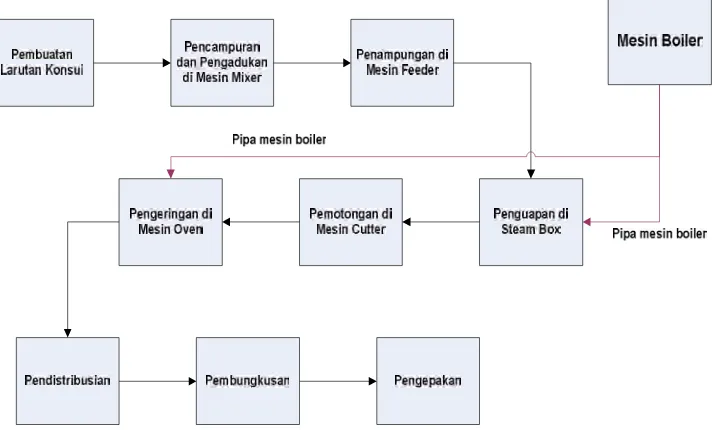

2.13.1. Uraian Proses Produksi Mie ... 31

2.13. 2. Mesin Pada Produksi Mie Bihun... 36

2.14. Mesin – Mesin yang Sering Bermasalah ... 39

2.14. 1. Bearing Blower ... 39

2.14. 2 Boiler ... 40

2.14. 3 Cutting ... 41

2.15. Penelitian Terdahulu ... 42

BAB III METODE PENELITIAN 3.1. Lokasi dan Waktu Penelitian ... 45

3.2. Identifikasi Variabel Operasional ... 45

3.3. Metode Pengumpulan Data ... 46

3.4. Metode Pengolahan Data ... 49

BAB IV HASIL DAN PEMBAHASAN

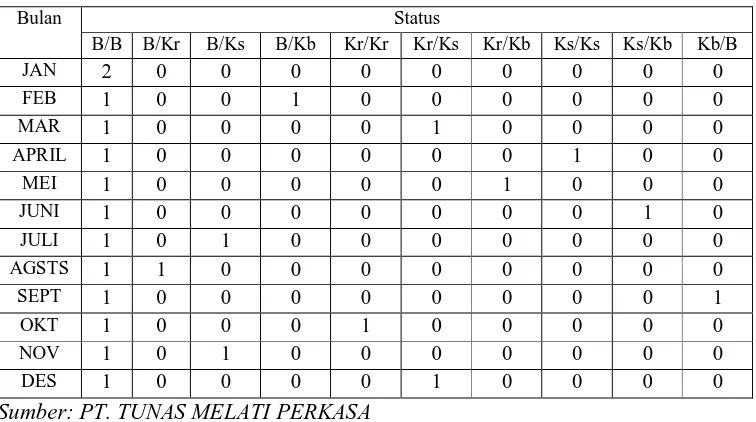

4.1. Pengumpulan Data ... 68

4.1.1. Data Jumlah Peralatan Plant Operation ... 68

4.1.1.1. Data Peralatan Plant Operation yang Mengalami Perubahan Kondisi Mesin ... 68

4.1.2.Data Jumlah Peralatan Plant Operation Pada Kondisi Baik, Kerusakan Ringan, Kerusakan Sedang, Dan Kerusakan Berat 70 4.1.3. Data Waktu Pemeliharaan Corective ... 73

4.1.4. Data Biaya Down Time ... 77

4.1.4.1. Data Biaya Down Time corective ... 77

4.1.4.2. Data Biaya Down Time preventive ... 78

4.2. Pengolahan Data ... 78

4.2.1. Kondisi Riil Perusahaan ... 79

4.2.1.1. Boiler ... 79

4.2.1.2. Bearing Blower ... 83

4.2.1.3. Cutting ... 86

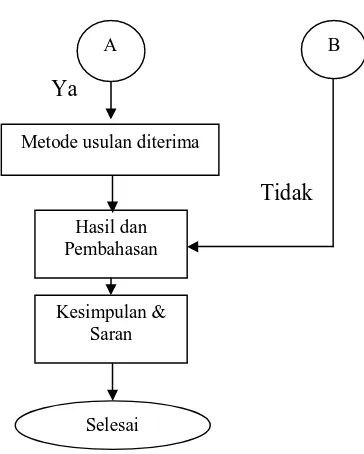

4.2.2. Perencanaan Pemeliharaan Yang Diusulkan ... 88

4.2.2.1.Perencanaan Pemeliharaan Usulan pada Boiler ... 89

4.2.2.2. Perencanaan Pemeliharaan Usulan pada Bearing Blower... ... 97

4.3. Penghematan Biaya Pemeliharaan State Perusahaan dan Ekspektasi Biaya Pemeliharaan State Usulan Menggunakan Metode Markov Chain ... 111

4.4. Perawatan Kerusakan ... 112 4.4.1. Perencanaan Penjadwalan Perawatan Pencegahan dengan

Menggunakan Metode Markov Chain ... 113 4.5. Analisa danPembahasan ... 115 BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 120 5.2. Saran ... 121 DAFTAR PUSTAKA

ABSTRAK

Perkembangan teknologi yang semakin canggih sekarang ini mengakibatkan kebutuhan akan tenaga manusia mulai bergeser untuk kemudian digantikan dengan mesin atau peralatan produksi lainnya. Produktivitas dan efisiensi suatu mesin dapat dilihat dari kondisi mesin dan peralatan yang mendukungnya. Penggunaan mesin secara kontinyu akan mengalami penurunan tingkat kesiapan mesin itu sendiri. Dalam usaha untuk menjaga tingkat kesiapan mesin agar hasil produksi tetap terjamin akibat penggunaan mesin secara terus- menerus , maka dibutuhkan kegiatan pemeliharaan mesin.

Realitanya, permasalahan di PT. TUNAS MELATI PERKASA yang merupakan suatu perusahaan manufactur, bergerak dalam produksi pembuatan mie bihun rose brand sesuai dengan metode markov chain karena selama ini masalah perawatan mesin kurang diperhatikan khususnya mesin cutting yang sering tumpul, pipa boiler bocor dan bearing blower yang aus, sehingga mengganggu proses produksi dan menyebabkan pembengkakan biaya perawatan serta sering tidak tepatnya order yang diterima konsumen.

Dengan adanya masalah tersebut, metode Markov Chain cocok untuk masalah yang ada di PT. TUNAS MELATI PERKASA khususnya di bagian produksi dengan harapan prosesnya berjalan dengan efektif dan dapat meminimumkan biaya perawatan, sehingga proses produksinya dapat berjalan lancar, dengan cara menjadwalkan kegiatan pemeliharaan mesin secara berkala dan teratur yang meliputi kegiatan pengontrolan, perbaikan dan penggantian suku cadang, hal ini akan memberikan hasil produksi yang menjanjikan.

Total biaya pemeliharaan pada Kondisi Rill biaya perawatan perusahaan adalah sebesar Rp. 36.362.000,- dan setelah menggunakan metode Markov Chain menjadi Rp. 23.698.858,- sehingga terjadi penghematan sebesar Rp. 12.663.142,- atau presentase sebesar (34,83%). Hal ini membuktikan bahwa metode Markov Chain memang dapat dipakai untuk meminimumkan biaya perawatan peralatan di perusahaan.

ABSTRACT

The development of increasingly sophisticated technology today lead to the need for human labor began to shift to later be replaced by machines or other production equipment. Productivity and efficiency of an engine can be seen from the condition of machinery and equipment that supports it. The use of the machine will continuously decrease the level of readiness of the machine itself. In an effort to maintain the level of readiness of the machine so that the results remain secure due to the use of production machines continuously, then the required engine maintenance activities.

In reality, the problems in PT. TUNAS MELATI PERKASA manufactur which is a company, engaged in manufacturing production rose brand vermicelli noodles according to the method of markov chain as far less engine maintenance problems noted in particular that is often blunt cutting machine, boiler tube leaks and blower bearings are worn out, thereby disrupting the production process and cause swelling of the cost of care and often inaccurate customer orders received.

Given these problems, Markov Chain method is suitable for problems that exist in the PT. TUNAS MELATI PERKASA especially in the production process in hopes of working effectively and to minimize maintenance costs, so that the production process can run smoothly, in a way to schedule periodic maintenance and regular engine that includes the control, repair and replacement of parts, it will production results are promising.

Total cost of maintaining the company's cost of care Rill condition is Rp. 36.362.000,- and after using the Markov Chain to Rp. 23.698.858,- resulting in savings of Rp. 12.663.142,- or the percentage of (34,83%). It is proved that the Markov Chain method can indeed be used to minimize the cost of equipment maintenance at the company.

BAB I PENDAHULUAN

1.1 Latar Belaka ng

Perkembangan teknologi yang semakin canggih sekarang ini mengakibatkan kebutuhan akan tenaga manusia mulai bergeser untuk kemudian digantikan dengan mesin atau peralatan produksi lainnya. Produktivitas dan efisiensi suatu mesin dapat dilihat dari kondisi mesin dan peralatan yang mendukungnya. Penggunaan mesin secara kontinyu akan mengalami penurunan tingkat kesiapan mesin itu sendiri. Dalam usaha untuk menjaga tingkat kesiapan mesin agar hasil produksi tetap terjamin akibat penggunaan mesin secara terus- menerus , maka dibutuhkan kegiatan pemeliharaan mesin.

Realitanya, permasalahan di PT. TUNAS MELATI PERKASA yang merupakan suatu perusahaan manufactur, bergerak dalam produksi pembuatan mie bihun rose brand sesuai dengan metode markov chain karena selama ini masalah perawatan mesin kurang diperhatikan khususnya mesin cutting yang sering tumpul, pipa boiler bocor dan bearing blower yang aus, sehingga mengganggu proses produksi dan menyebabkan pembengkakan biaya perawatan serta sering tidak tepatnya order yang diterima konsumen. Perusahaan, apabila tidak melakukan penanganan yang lebih serius maka kepercayaan konsumen akan semakin berkurang dan lebih fatalnya lagi konsumen akan meninggalkan produk mie bihun yang diproduksi.

produksi dengan harapan prosesnya berjalan dengan lancar dan dapat meminimumkan biaya perawatan, sehingga proses produksinya dapat berjalan lancar, dengan cara menjadwalkan kegiatan pemeliharaan mesin secara berkala dan teratur yang meliputi kegiatan pengontrolan, perbaikan dan penggantian suku cadang, hal ini akan memberikan hasil produksi yang menjanjikan.

1.2 Rumusan Masalah

Berdasarkan latar belakang masalah, maka rumusan masalahnya adalah : “ Bagaimana merencanakan jadwal kegiatan pemeliharaan mesin sehingga

diperoleh biaya pemeliharaan mesin yang minimum ? ”

1.3 Batasan Masalah

Batasan masalah yang digunakan pada penelitian ini adalah :

1. Perhitungan biaya hanya berdasarkan pada biaya downtime yang terjadi saat dilakukan pemeliharaan.

2. Mesin yang dibahas dalam penelitian adalah mesin yang pada unit penguapan (mesin boiler dan bearing blower) dan pemotongan (mesin cutting).

1.4 Asumsi-Asumsi

Asumsi yang digunakan pada penelitian ini adalah : 1. Komponen-komponen mesin tersedia pada saat dibutuhkan.

1.5 Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah merencanakan jadwal pemeliharaan mesin proses produksi sehingga meminimumkan biaya pemeliharaan mesin di lantai produksi PT. TUNAS MELATI PERKASA.

1.6 Manfaat Penelitian

Adapun manfaat penelitian bagi mahasiswa adalah : 1. Bagi mahasiswa

Dapat memberikan pengalaman penelitian pada masalah jadwal perawatan mesin di lantai produksi.

2. Bagi perguruan tinggi

Dapat memberikan referensi tambahan di bidang industri khususnya tentang jadwal perawatan dan pemeliharaan mesin.

3. Bagi perusahaan

Dapat menentukan biaya pemeliharaan dan penghematan setelah dilakukan penjadwalan pemeliharaan mesin.

1.7 Sistematika Penulisan

BAB I PENDAHULUAN

Bab ini berisi latar belakang penelitian, perumusan masalah yang diteliti, tujuan dan manfaat penelitian, batasan dan asumsi yang dipakai dalam penelitian serta sistematika penulisan.

BAB II TINJ AUAN PUSTAKA

Bab ini berisi dasar-dasar teori yang digunakan untuk mengolah dan menganalisa data-data yang diperoleh dari pelaksanaan penelitian, yaitu teori mengenai penjadwalan dan pemeliharaan mesin dengan menggunakan metode marcov chain.

BAB III METODE PENELITIAN

Bab ini berisi langkah-langkah dalam melakukan penelitian ini yaitu hal-hal yang dilakukan untuk mencapai tujuan dari penelitian atau gambaran atau urutan kerja menyeluruh selama pelaksanaan penelitian.

BAB IV HASIL ANALISA DAN PEMBAHASAN

BAB V KESIMPULAN DAN SARAN

Pada bab ini berisi kesimpulan dan saran dari analisa yang telah dilakukan sehingga dapat memberikan suatu rekomendasi sebagai masukan bagi pihak perusahaan .

BAB II

LANDASAN TEORI

2.1. Str ategi Pemelihar aan

Perusahaan harus menghindari hasil dari suatu sistem yang gagal. Akibat kerusakan dapat mengganggu, tidak menyenangkan, sia-sia dan mahal. Kegagalan produk dan mesin dapat berpengaruh besar terhadap operasi, reputasi dan profitabilitas suatu perusahaan. Di pabrik-pabrik yang kompleks dan sangat mekanisasi, suatu proses yang diluar kewajaran atau suatu pemogokan mesin bisa mengakibatkan pengangguran karyawan dan fasilitas, kehilangan pelanggan dan kemauan, serta keuntungan berubah menjadi kerugian. Kebijaksanaan pemeliharaan sangat dibutuhkan untuk membuat suatu rencana pemeliharaan yang akan diterapkan dalam sistem produksi yang belum berlangsung maupun sudah berlangsung.

2.1.1. Penger tian dan Per anan Pemelihar aan

Menurut Sofjan Assauri, (2008), Pemeliharaan merupakan kegiatan untuk memelihara atau menjaga fasilitas / peralatan pabrik dan mengadakan perbaikan atau penyesuaian / penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.

2.1.2 J enis-J enis Pemelihar aan

Adapun jenis-jenis perawatan adalah :

1. Perawatan Preventive (preventive maintenance)

Pekerjaan perawatan yang bertujuan untuk mencegah terjadinya kerusakan, atau cara perawatan yang direncanakan untuk pencegahan (preventive) perawatan preventive dimaksudkan untuk mengefektifkan pekerjaan inspeksi, perbaikan kecil, pelumasan dan penyetelan. Perawatan preventive yang dilaksanakan sebelum kerusakan terjadi, penting diterapkan pada industri yang bersifat kontinyu atau memakai sistem otomatis.

2. Perawatan Korektif (corrective maintenance)

Pekerjaan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas sehingga mencapai standart yang dapat diterima. Perawatan korektif termasuk dalam cara perawatan yang direncanakan untuk perbaikan.

3. Perawatan Berjalan.

Perawatan yang dilakuakan pada saat mesin / peralatan dalam keadaan bekerja, sistem ini diterapkan pada mesin yang beroperasi terus menerus. Kegiatan perawatan dilakukan dengan jalan monitoring secara aktif.

4. Perawatan Prediktif (predictive maintenance)

5. Perawatan setelah terjadi kerusakan (breakdown maintenance)

Cara perawatan yang direncanakan untuk memperbaiki kerusakan. Pekerjaan perawatan ini dilakukan setelah terjadi kerusakan dan untuk memperbaikinya harus disiapkan suku cadang, material, alat-alat dan tenaga kerjanya. Penerapan sistem perawatan ini dilakukan pada mesin-mesin industri yang ringan dan dapat diperbaiki dengan cepat.

2.2 Sistem Pemeliharaan Mesin 2.2.1 Planned Maintenance

Merupakan suatu pemeliharaan yang diorganisir dan dilakukan dengan pemikiran ke masa depan, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya.

Menurut Sofjan Assauri, (2008), Secara garis besar planned maintenance (pemeliharaan terencana) yaitu :

Preventive Maintenance

Merupakan peralatan pemeliharaan yang dilakukan pada selang waktu yang ditentukan sebelum terjadinya kerusakan mesin. Penerapan sistem pemeliharaan preventive dapat mengurangi kemacetan produksi, biaya perbaikan dan membatasi gangguan yang akan menghambat pelaksanaan proses produksi. Preventive maintenance meliputi kegiatan inspeksi / pengecekan dan kegiatan

emergency maintenance (pemeliharaan darurat) serta untuk meminimumkan biaya perbaikan.

Emergency maintenance jelas akan jauh lebih mahal dibandingkan dengan

preventive maintenance, karena dalam hal ini harus diperhitungkan juga biaya

yang hilang karena terhentinya kegiatan produksi, re-scheduling dari rencana produksi tersebut.

Sebenarnya tujuan utama dari pemeliharaan preventive adalah untuk menemukan gejala yang dapat menyebabkan gangguan pada mesin sebelum terjadi kerusakan. Hal ini dapat dimungkinkan dengan merencanakan dan menjadwalkan pekerjaan pemeliharaan yang setidaknya dapat mengontrol kondisi mesin sejak awal.

Semua fasilitas produksi yang mendapatkan preventive maintenance akan terjamin kelancaran kerjanya dan selalu diusahakan dalam kondisi yang siap dioperasikan setiap saat. Maka pembuatan rencana dan schedule pemeliharaan harus tepat dan teliti.

Menurut Sofjan Assauri, (2008), Dari uraian di atas dapat disimpulkan bahwa sasaran utama dari preventive maintenance adalah :

1. Mengurangi jumlah peralatan kritis yang mengalami kerusakan.

2. Menurunkan kerugian proses produksi akibat tidak terpakainya mesin karena mengalami kerusakan.

3. Memperpanjang umur dari pemakaian peralatan produksi.

kegiatan service, overhaul atau penggantian dari suatu alat untuk memaksimalkan pengembalian dari investasi perusahaan.

5. Memperoleh planning dan scheduling yang sistematis dan efisien dari kegiatan pemeliharaan khususnya preventive maintenance.

6. Meningkatkan kesehatan dan keselamatan bagi para pekerjanya. 2.2.2. Predictive Maintenance

Tujuan utama dari predictive maintenance adalah memaksimalkan fasilitas atau mesin utama tepat waktu dimana merupakan suatu kegiatan yang tidak terschedule, untuk melaksanakan kegiatan tersebut, salah satu kegiatan yang harus dilaksanakan secara kontinu adalah memonitor suatu kondisi dan efisiensi dari suatu sistem.

Lima kegiatan yang dilaksanakan pada predictive maintenance : 1. Vibration monitoring

2. Process parameter monitoring

3. Thermography

4. Tribology 5. Inspeksi Visual

Pada dasarnya pemeliharaan korektif termasuk dalam cara pemeliharaan yang direncanakan untuk perbaikan. Menghilangkan problema yang merugikan untuk mencapai kondisi operasi yang lebih ekonomis.

2.2.3 Improvement Maintenance

Tujuan dari improvement maintenance adalah : 1. Memudahkan operasi dari suatu mesin. 2. Memudahkan pemeliharaan.

3. Menaikkan kapasitas hasil produksi.

4. Memperkecil biaya pemeliharaan akibat ketidakefisienan dari penggunaan suatu mesin.

5. Meningkatkan keselamatan kerja.

Sistem pemeliharaan secara garis besar dibagi menjadi dua yaitu : a. Unplanned Maintenance

Merupakan suatu kegiatan pemeliharaan yang dilakukan setelah mesin mengalami kerusakan. Ada beberapa hal yang penting yang harus diperhatikan dari pemeliharaan jenis ini, antara lain :

1. Pemeliharaan jenis ini sebaiknya dihindarkan, karena pada saat terjadi kerusakan belum tentu suku cadang pengganti, tools maupun tenaga kerja dalam keadaan siap untuk dipekerjakan.

2. Efek samping yang terjadi pada rangkaian–rangkaian mesin yang bersangkutan, sebagai akibat dari berhenti mendadak yang sifatnya merugikan.

3. Pada tingkat tertentu pada volume dan lamanya waktu penyelesaian pekerjaan akan mempengaruhi rencana-rencana produksi, pemasaran dan biaya.

Keuntungan dari pemeliharaan jenis ini adalah : 1. Tidak memerlukan schedule pemeliharaan.

2. Pada mesin dengan motor–motor kecil, penggantian akan lebih murah daripada memperbaikinya.

b. Corrective Maintenance

Merupakan salah satu kegiatan pemeliharaan yang dilakukan setelah mesin mengalami kerusakan dan biasanya merupakan suatu kerusakan kecil dan waktu yang dibutuhkan untuk perbaikan adalah pendek.

2.3 Per encanaan Pemelihar aan Mesin

Untuk memperoleh hasil yang optimal dalam kegiatan perawatan tentunya rencana perawatan tersebut harus sistematis dan benar–benar terprogram dengan baik supaya dalam pelaksanaannya dapat berjalan dengan lancar. Menurut Sofjan Assauri, (2008), Ada beberapa hal yang harus diperhatikan dalam merencanakan

pemeliharaan, yaitu : a. Perencanaan Kerja

Dalam merencanakan pekerjaan–pekerjaan yang akan dikerjakan harus diketahui dengan benar dan jelas apa–apa saja yang perlu diperhatikan, misalnya :

2. Cara perawatan mesin dan waktunya. Cara perawatan harus disesuaikan dengan konstruksi mesin supaya mempermudah membongkar pasang mesin. Biasanya setiap perusahaan mempunyai pedoman untuk memperbaiki mesin. Hal ini perlu diketahui supaya perbaikan mesin dapat dilakukan dengan semestinya. Proses perbaikan harus dilakukan selangkah demi selangkah supaya mesin dapat berfungsi dengan baik sesuai rencana. Dengan memperhitungkan hal di atas, maka waktu penyelesaian pekerjaan dapat diperkirakan sehingga dapat disesuaikan dengan jadwal kerja.

3. Tenaga kerja, peralatan dan material. Pengaturan jumlah pekerjaan penting diperhatikan karena akan menentukan seberapa banyak tenaga kerja yang diperlukan beserta tingkat keahliannya sehingga dapat dihindari kekurangan atau kelebihan tenaga kerja. Perbaikan mesin harus dilakukan oleh orang–orang yang profesional mengingat biaya pengadaan mesin tidak murah serta perlu penanganan khusus.

Pekerjaan membongkar, membersihkan, mengganti, memperbaiki, memasang dan menyetel harus jelas prosedurnya supaya dapat ditentukan pula jenis–jenis alat yang diperlukan. Hal ini penting supaya dapat dihindari penggunaan peralatan yang tidak perlu dan berlebihan.

4. Sasaran Produksi

Tercapainya sasaran produksi menjadi tanggung jawab semua unsur perusahaan meliputi bagian perencanaan, produksi, pemasaran, keuangan dan perawatan. Sehingga untuk mencapai sasaran tersebut setiap pihak yang berkaitan harus saling mendukung dan bekerja optimal karena semua resiko yang dihadapi harus ditanggung bersama.

5. Program kerja harian dan laporan mengenai penugasan, macam serta lokasinya.

Pada dasarnya mencakup uraian kerja yang dilaksanakan, siapa orang yang akan melaksanakan, taksiran ongkos, lokasi, dan jumlah kerusakan perlengkapan yang akan diperbaiki, taksiran waktu penyelesaian, tanggal mulai dan selesai serta keterangan–keterangan lainnya.

b. Penjadwalan Kerja

Setelah prosedur–prosedur dari rencana kerja sudah disusun oleh setiap seksi maka langkah selanjutnya adalah menyesuaikan rencana kerja tersebut dengan pihak–pihak yang berkepentingan. Penyesuaian kerja ini dapat dituangkan dalam jadwal kerja. Penjadwalan kerja ini penting dibuat supaya tidak terjadi benturan kerja dan dapat disesuaikan waktu pengerjaannya. Terkadang dalam bekerja suatu seksi tidak dapat bekerja sendiri tetapi butuh bantuan dari seksi lain maka dengan adanya penjadwalan kerja dapat dibuat pertimbangan–pertimbangan.

diperbaiki. Hal tersebut harus dipertimbangkan secara khusus terutama bila menyangkut industri dengan proses kontinu dimana produksi harus dihentikan apabila salah satu mesin harus diperbaiki.

Dalam membuat jadwal pemeliharaan perlu juga dijelaskan dan disebutkan 1. Mesin atau alat yang harus dikerjakan

2. Lokasi perbaikan

3. Jenis pekerjaan yang harus dilakukan 4. Kapan pekerjaan harus dimulai

5. Waktu yang diperlukan dan kapan pekerjaan diselesaikan 6. Tenaga kerja yang diperlukan dan penanggung jawabnya 7. Material, perkakas serta biaya yang harus disediakan.

2.4 Pengawasan Pemelihar aan Mesin

Setelah rencana kerja dan jadwal kerja disusun maka langkah selanjutnya adalah pelaksanaan perawatan. Tentunya dalam pelaksanaan sering terjadi hal–hal yang menyimpang yang tidak diduga sebelumnya oleh karena itu perlu adanya pengawasan.

yang terkontrol dapat mengurangi tindakan–tindakan yang tidak perlu dan dapat menekan ongkos seminimal mungkin.

2.5 Pengendalian Ongkos

Besarnya ongkos perawatan dipengaruhi oleh siasat yang diambil oleh pimpinan. Siasat yang biasa dipilih oleh pimpinan dalam perawatan adalah : 1. Undermaintaining

2. Overmaintaining

Pada undermaintaining jumlah anggaran biaya perawatan dibawah jumlah yang diperlukan. Apabila siasat ini dipilih maka pimpinan akan menanggung resiko terjadinya breakdown mesin yang dapat mengakibatkan kerugian proses produksi. Kebijaksanaan overmaintaining yaitu perawatan secara berlebihan maka ongkos total perawatan akan lebih besar dari keperluan sebenarnya.

2.6 Tenaga Ker ja dan Lingkungan Ker ja

Tenaga kerja juga perlu diperhatikan untuk menunjang kelancaran pekerjaan perawatan. Agar karyawan dapat bekerja dengan baik maka ada beberapa hal yang perlu diperhatikan :

1. Dalam seleksi/perekrutan tenaga kerja terampil, pendidikan dan keahlian calon tenaga kerja harus sesuai dengan kriteria pekerjaannya.

2. Mengadakan training khusus dan tambahan keahlian bagi pekerjanya. 3. Pemberian sistem insentif atau hadiah.

Dengan memperhatikan hal tersebut di atas maka diharapkan dapat tercipta tenaga kerja yang professional dan berkualitas tinggi sehingga pekerjaan yang dibebankan dapat ditangani dengan semestinya.

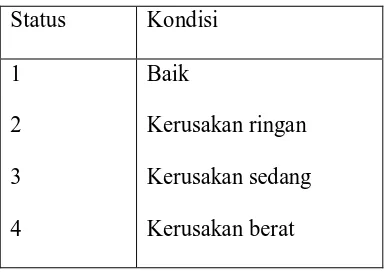

2.7 Klasifikasi Kondisi Ker usakan

Pengelompokan kondisi kerusakan diperlukan untuk melakukan perhitungan probabilitas transisi dari proses markov. Pengelompokan kondisi kerusakan dapat dibedakan menjadi 4, yaitu :

1. Kondisi baik

Mesin dapat digunakan untuk beroperasi sesuai dengan ketentuan-ketentuan. Kondisi ini disebut status 1.

2. Kondisi kerusakan ringan

Mesin dapat beroperasi dengan baik, namun terkadang terjadi kerusakan kecil. Kondisi ini disebut status 2.

3. Kondisi kerusakan sedang

Mesin dapat beroperasi dengan keadaan yang mengkhawatirkan. Kondisi ini disebut status 3.

4. Kondisi kerusakan berat

Mesin tidak dapat beroperasi sehingga proses produksi terhenti. Kondisi ini disebut dengan status 4.

2.8 Rantai Markov

kejadian, atau keadaan (state) hanya bergantung pada kejadian atau keadaan yang terjadi sebelumnya. Model ini pertama kali diperkenalkan oleh ahli matematika kebangsaan Rusia yaitu. A.A. Markov (1856-1922).

Rantai Markov atau disebut juga proses Markov, merupakan salah satu proses stokastik yang sederhana, dalam pengamatan data, biasanya data yang dikumpulkan secara periode menurut selang waktu tertentu mungkin juga menurut tempat atau ruang tertentu, merupakan informasi mengenai kejadian-kejadian yang berubah menurut waktu, setiap data dideskripsikan dalam sebuah model acak atau stokastik dalam selang-selang waktu. Dengan rantai Markov dapat diprediksi langkah-langkah (gerakan) dari keadaan satu ke keadaan berikutnya dengan probabilitas.

Dalam proses Markov, apa yang terjadi sekarang sebagian langkah awal (n=0) dapat dianggap tidak bergantung pada apa yang terjadi pada masa sebelumnya sehingga keadaan sekarang dapat digunakan untuk meramalkan keadaan yang akan datang dalam proses ini diasumsikan bahwa probabilitas sebuah objek yang bergerak dari satu keadaan ke keadaan berikutnya semata-mata hanya tergantung dari kedua keadaan tersebut, misalkan dari keadaan awal ke keadaan berikutnya. Dengan demikian data hasil pengamatan merupakan data stasioner dengan nilai rata-rata dan ragam yang tidak bergantung waktu.

Sebuah keadaan yang bergerak dari hari ini kehari esok ditentukan oleh kedua keadaan tersebut yaitu keadaan hari ini dan keadaan hari esok dan oleh sebuah probabilitas untuk bergerak (berpindah waktu atau berubah tempat / keadaan sehingga statusnya berubah), yaitu probabilitas transisi.

Keadaan V bergerak dari keadaan Vh ke keadaan V1. dalam proses Markov

probabilitas transisi phi merupakan konstanta yang hanya bergantung pada h hari

dan i. Untuk setiap V1 terdapat beberapa probabilitas yang jumlahnya sama

dengan satu.

P1i + P2i + P3i + ….. + Pni =

Pada langkah awal, untuk setiap h terdapat vector probabilitas awal (dengan notasi vector awal Vho) sebagai berikut:

Vho= [V10, V20. V30,….., Vno]

Vno > 0 dan h = 1,2,3,…., n

Probabilitas transisi biasanya dinyatakan oleh sebuah matriks transisi Pnxn.

Jika keadaan Vh terjadi pada saat n, maka probabilitas bagian keadaan Vi untuk

terjadi pada saat (n + 1) adalah [Phi].

Dalam rantai Markov yang sederhana, probabilitas transisinya homogen. Oleh karena homogen, maka hanya ditentukan oleh dua buah gugus data yaitu matrix probabilitas transisi Pnxn dan vector probabilitas awal V0 untuk setiap I,

pada waktu n = 0, pengamatan berada pada keadaan Vi.

P x vo = v1

Selanjutnya diperoleh deret kejadian : V1 = p (vo) = p2(po)

Dengan demikian, perkembangan sebuah sistem diantara dua waktu n dan n + k tergantung pada selang k dan bukan pada n karena berapapun nilai n, besaran p tidak berubah. Dalam rantai Markov Homogen, P tidak berubah sepanjang masa sehingga fungsinya merupakan fungsi eksponensial (pertumbuhan) k dari P. vector yang dihasilkan vector kesetimbangan (equilibrium vector) dari matriks transisi.

Anggaplah E1,E2,…Ej (j=0,1,2,….) mewakili hasil (keadaan) yang lengkap dan “mutually exclusive” dari sebuah sistem pada setiap saat. Pada awalnya, pada saat t0, sistem tersebut dapat berada di salah satu dari keadaan ini. Anggaplah

af(0)… Adalah probabilitas absolut bahwa sistem tersebut berada dalam keadaan Ej

pada saat t0. Asumsikan lebih lanjut bahwa sistem ini bersifat Markov.

Definisikan :

Pij = P {ξ tn = j xξ tn-1=i}

Sebagai probabilitas transisi satu langkah untuk bergerak dari keadaan j pada saat tn-1 ke keadaan j pada saat tn dan asumsikan bahwa probabilitas ini

bersifat stasioner (tetap) sepanjang waktu. Jadi probabilitas transisi dari keadaan Ei ke keadaan Ej dapat diatur secara lebih memudahkan dalam bentuk matriks

sebagai berikut: P= M M M M ... ... ... ... 33 32 31 30 23 22 21 20 13 12 11 10 03 02 01 00 P P P P P P P P P P P P P P P P

p… adalah tetap dan independen dari waktu.probabilitas p…harus memenuhi

kondisi , 1 =

∑

j

Pij untuk semua i

Pij ≥ 0, untuk semua I dan j

Definisi dari sebuah rantai Markov sekarang sudah lengkap. Sebuah matriks transisi P bersamaan dengan probabilitas awal

{ }

a .yang berkaitan dengan keadaan E…secara lengkap mendefinisikan sebuah rantai Markov. Kitadapat memandang sebuah rantai Markov sebagai perilaku ransisi dari sebuah sistem di sepanjang interval waktu yang berjarak sama. Tetapi, terdapat situasi dimana di mana jarak waktu tersebuht bergantung pada karakteristik sistem dan karena itu kemungkinan tidak setara. Kasus ini disebut sebagai imbedded Mar kov chains.

Kelebihan dari metode ini adalah bahwa perubahan yang terjadi dari periode ke periode dapat diamati. Bagaimanapun juga, manajemen mungkin memerlukan informasi market share merk tertentu untuk periode tertentu di waktu yang akan datang. Selain itu kelebihan dari metode markov chain adalah perhitungan yang lebih sederhana dan tidak melelahkan.

Meskipun aplikasi rantai markov telah digunakan secara luas di dalam dunia nyata, namun pada kenyataannya masih terdapat beberapa kekurangan di dalam penerapan rantai markov yakni, tidak dipelajarinya secara mendalam atau spesifik.

Life Cycle Costing

1. Biaya pendapatan.

Biaya model, biaya penyerahan dan instalasi. 2. Biaya kepemilikan.

Biaya modifikasi, perawatan pencegahan dan perbaikan. 3. Biaya operasi.

Biaya material, biaya untuk bahan bakar dan energi. 4. Biaya administrasi.

Biaya dari data pendapatan, perekaman dan dokumentasi.

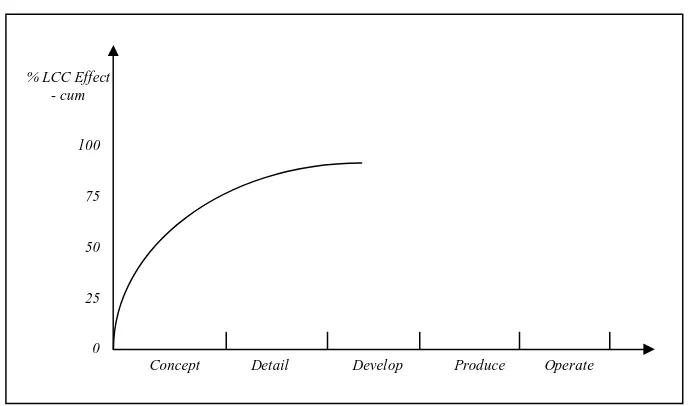

Gambar 2.2 Ak tivitas yang mempengar uhi LCC

LCC secara langsung dipengaruhi oleh faktor berikut :

1. Keandalan (Reliability) yang menentukan frekuensi perbaikan, menentukan/memperbaiki kebutuhan cadangan dan hilangnya pendapatan dalam kaitan dengan ketiadaan ketersediaan. Reliability adalah peluang bahwa suatu unit atau item akan berfungsi dengan normal jika digunakan sehubungan dengan kondisi yang khusus untuk selama minimal pada batas waktu yang telah ditentukan.

2. Kemampuan memperbaiki (Maintainability) yang mempengaruhi tingkatan sumber daya dan keterampilan yang dibutuhkan. Maintainability adalah peluang bahwa sistem yang rusak dipulihkan kembali dengan memuaskan pada kondisi pada suatu operasi dalam downtime yang diberikan.

Concept Detail Develop Produce Operate 25

50 75 100

0 % LCC Effect

2.9 Konsep Keandalan (Reliability)

Terdapat beberapa definisi dari keandalan, yaitu :

1. Menurut Kapur (1977), keandalan adalah probabilitas dimana pada saat suatu operasi berada pada kondisi lingkungan tertentu, sistem akan menunjukkan kemampuannya sesuai dengan fungsi yang diharapkan pada selang waktu tertentu.

2. Menurut Ebeling (1997), keandalan merupakan probabilitas suatu peralatan atau komponen dapat berfungsi dengan baik dalam suatu periode waktu ketika digunakan berdasarka kondisi operasi yang ditetapkan. 3. Menurut pengertian umum, keandalan dapat dikatakan sebagai sebuah

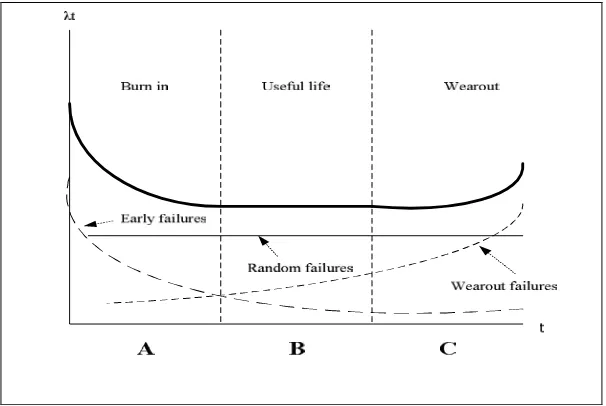

patokan atau standar kemampuan dari suatu komponen untuk dapat berfungsi pada kondisi operasi tertentu selama selang waktu tertentu. Pengetahuan mengenai keandalan suatu sistem terlebih dahulu harus memperhatikan laju kerusakan dari suatu sistem. Laju kerusakan suatu sitem umumnya digambarkan dalam bathtub curve seperti terlihat pada gambar 2.3

Keterangan gambar bathtub curve :

a. Merupakan kondisi yang terjadi pada fase awal penggunaan suatu alat, dimana laju kerusakan terus menurun seiring dengan bertambahnya waktu. Kerusakan yang mungkin ditimbulkan pada fase ini adalah kerusakan yang diakibatkan oleh kurangnya pengetahuan yang dimiliki oleh operator dalam menggunakan alat tersebut, rendahnya quality control, dan lain-lain.

b. Pada fase ini, kerusakan yang timbul relatif konstan dan salah satu penyebabnya adalah akibat human error.

c. Merupakan fase akhir dari penggunaan suatu alat. Fase ini ditandai dengan terjadinya peningkatan kerusakan serta penurunan fungsi dari peralatan tersebut. Pada umumnya, kerusakan yang timbul pada fase ini disebabkan oleh korosi, umur, dan fatigue dari alat yang digunakan.

2.10 Pr oses Markov Chain

Menurut Hamdy Taha, (2004), Sebuah proses Markov adalah sebuah sistem stokhastik yang untuk pemunculan suatu keadaan di masa mendatang tergantung pada keadaan yang segera mendahuluinya dan hanya bergantung pada itu. Jadi jika t0 < t1<…tn (n=0,1,2,…) mewakili saat-saat tertentu, kelompok

variabel acak

{ }

ξtk adalah sebuah proses{ }

Markov jika memiliki sifat Mar kov(markovian property) berikut ini:

}

{

in =xn−i =xn,..., t0 =x0 = p{

tn−1 =xn−1}

pξ ξ ξ

Untuk semua nilai yang mungkin dari

Probabilitas Pxn-I,xn = p {ξ tm= xn-|= ξ tn-1 =xn-1} disebut pr obalitas transisi.

xn pada saat tn. dengan diketahui sistem tersebut berada dalam xn-1 pada saat tn-1

probabilitas ini juga disebut probabilitas transisi satu langkah (one step transition probability), karena menjabarkan sistem tersebut intra tn-1 dan tn. karena itu,

probabilitas transisi m langkah didefinisikan dengan Pxn,x+m = p {ξ tn=j ξ tn-1 = i}

P.Siagian,(2008), Proses Markov merupakan bentuk khusus dari proses

stokhastik. Proses stokhastik merupakan suatu keadaan yang sudah diamati, dimana hasilnya bergantung dari hasil keadaan pada masa yang lalu. Sebuah proses stokastik memperlihatkan sifat-sifat Markov, jika :

P{Xt+1 =j|Xt=i} = P{Xt+1 =j|Xt = i, Xt-1 = i1, Xt-2 = i2, ...., X0 = it}

Untuk t = 0, 1, 2, ... dan setiap deretan j, i, i1, ....it. Ini sama dengan keadaan

bahwa probabilitas sebuah kejadian pada waktu tertentu t +1, bila hasil pada waktu t sama dengan probabilitas kejadian pada waktu tertentu t + 1 seluruh keadaan historis sistemnya. Dengan kata lain, probabilitas kejadian pada t + 1 tidak tergantung pada keadaan histori utama pada waktu t.

Probabilitas bersyaratnya, p{Xt+1 = j|Xt = i} = pij, disebut probabilitas

transisi satu tahap, dan dikatakan menjadi stasioner jika :

P{Xt+1 = j | Xt = i}= P{X1 = j|X0 = i}untuk t = 0, 1, 2, ...

sehingga probabilitas transisi yang diulang tidak berubah setiap waktu. Seluruh nilai dapat dilambangkan dalam bentuk matriks P = [pij], disebut matriks

transisi satu tahap. Matriks P mempunyai m +1 baris dan m +1 kolom, dan 0 ≤ p ij

≤ 1, sedangkan 1

0 =

∑

=

m j

ij

Maka setiap elemen matriks P adalah sebuah probabilitas dan setiap baris matriks berjumlah satu. Wujud nyata satu tahap probabilitas, transisi stasioner menyatakan bahwa :

pij(n) = P{Xt +n = j | Xt = i} = P{Xn = j | X0= i}

untuk seluruh t = 0, 1, 2, ...

Nilai-nilai pij(n) disebut probabilitas transisi n –tahap dan dapat

digambarkan dalam sebuah matriks transisi n –tahap P(n) = [pij(n)]

dimana

0 ≤ p ij(n) ≤ 1 n = 0, 1, 2, .... i = 0, 1, 2, ...., m j = 0,1, 2, ..., m

dan

∑

=

=

m j

n ij p 0

) (

1 n = 0, 1, 2, .... i = 0, 1, 2, ...., m

Matriks transisi 0 –tahap permulaan adalah identita

2.11 Keputusan Markov

Tabel 2.1 : Kr iter ia Kondisi Mesin Status Kondisi

1 2 3 4

Baik

Kerusakan ringan Kerusakan sedang Kerusakan berat

Tabel 2.2 : J enis Keputusan Keputusan Tindakan yang dilakukan

1 2

3

Tidak dilakukan tindakan

Dilakukan pemeliharaan pencegahan (sistem kembali ke status sebelumnya)

Pemeliharaan korektif (sistem kembali ke status 1)

Tabel 2.3 : Kebijaksanaan Pemelihar aan

Kebijaksanaan Keterangan d1(P) d2(P) d3(P) d4(P)

P0 Pemeliharaan korektif pada

status 4

1 1 1 3

P1 Pemeliharaan korektif pada

status 4 dan pemeliharaan pencegahan pada status 3

1 1 2 3

P2 Pemeliharaan korektif pada

status 3 dan 4, pemeliharaan pencegahan pada status 2

P3 Pemeliharaan korektif pada

status 4, pemeliharaan pencegahan pada status 2 dan 3

1 2 2 3

P4 Pemeliharaan korektif pada

status 3 dan 4

1 1 3 3

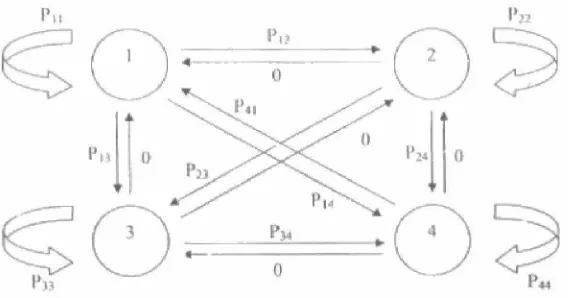

P0 adalah pemeliharaan yang dilakukan perusahaan, yang merupakan

matrik transisi awal sedangkan P1, P2, P3 dan P4 adalah usulan yang didapat dari

perubahan pada matrik awal sesuai dengan tindakan yang dilakukan.

Jika suatu item berada pada status kerusakan ringan dan kerusakan sedang, maka item tersebut tidak akan mengalami transisi ke status baik, dengan kata lain bahwa suatu item yang berada pada status kerusakan ringan dan kerusakan sedang akan tetap berada pada status kerusakan ringan dan kerusakan sedang atau hanya beralih ke status kerusakan berat. Jika item berada pada status kerusakan berat atau dengan kata lain suatu item yang memburuk sampai selang pemeriksaan berikutnya, atau bila item akan mengalami kerusakan berat selama selang tersebut akan diperbaiki pada selang pemeriksaan berikutnya.

Keterangan :

1. Menyatakan status 1 (baik)

2. Menyatakan status 2 ( kerusakan ringan) 3. Menyatakan status 3 ( kerusakan sedang) 4. Menyatakan status 4 (kerusakan berat)

Bertitik tolak pada asumsi di atas maka dapat diungkapkan bahwa suatu mesin mempunyai probabilitas transisi Pij, yang menyatakan bahwa suatu mesin

berada pada status i maka pada selang waktu berikutnya akan beralih pada status j.

2.12 Teor i Pengambilan Keputusan

Suatu keputusan harus di ambil untuk memperoleh hasil yang optimum yakni memaksimumkan keuntungan dan kerugian yang diderita. Para pengambil keputusan harus mempelajari atau memperkirakan langkah-langkah dalam menentukan alternatif pilihan atau perencanaan, misalnya dalam penyusunan strategi terbaik merebut pasar. Pengambilan keputusan yang demikian ini penting dalam kegiatan bisnis dan usaha.

Secara umum pengambilan keputusan dibedakan menjadi menjadi empat macam, yaitu :

1. Pengambilan keputusan dalam situasi kepastian. Semua data data dan informasi yang diperlukan dalam pengambilan keputusan sudah tersedia. Hasil pengambilan keputusan ditunjukan oleh variabel-variabel keputusan.

keputusan tidak diketahui dengan pasti akan tetapi dapat ditukar dengan probabilitas.

3. Pengambilan keputusan dalam ketidakpastian. Hasil pengambilan keputusan tidak tentu dan tidak dapat ditujukan dengan probabilitas.

4. Pengambilan keputusan dalam situasi konflik. Dua kelompok atau lebih pengambil keputusan saling bertentangan dan saling kompetitif untuk memperolehhasil yang diharapkan.

Faktor-faktor penting yang diperlukan dalam pengambilan keputusan meliputi : Alternatif pengambilan keputusan, Kondisi dasar yang digambarkan akan tejadi dari berbagai alternatif keputusan. Probabilitas terjadinya kondisi dasar dan tabel hasil pertukaran yang menyatakan hasil yang diperoleh dari berbagai alternatif dan kondisi dasarnya.

2.13 Penger tian Mie

Mie merupakan jenis makanan yang diperkirakan berasal dari daratan Cina. Hal ini dapat dilihat dari budaya bangsa Cina, yang selalu menyajikan mie pada perayaan ulang tahun sebagai simbol untuk umur yang panjang (Juliano dan Hicks, 2001). Dalam perkembangannya, mie merupakan produk yang sangat dikenal di berbagai belahan dunia. Di Indonesia, mie bahkan telah menjadi pangan alternatif utama setelah nasi.

mie instan meningkat dengan laju sekitar 25%, dan pada awal tahun 2000-an sekarang ini, angka ini diperkirakan terus meningkat dengan laju sekitar 15% per tahun. Impor gandum Indonesia tahun 2002 mencapai 4 juta ton dan angka ini akan terus meningkat (World Grain 2003) Sebagian besar bahan gandum tadi dibuat tepung terigu dan digunakan sebagai bahan baku pembuatan mie.

Perkembangan konsumsi mie pesat memberi pelajaran bahwa mie merupakan jenis makanan yang sesuai dengan kebutuhan atau preferensi konsumen Indonesia. Namun di sisi lain, konsumsi mie seperti saat ini berpeluang menurunkan devisa negara, mengingat mie merupakan produk yang dibuat dari tepung terigu, suatu komoditas impor. Sementara itu, pembangunan pertanian nasional telah mampu menghasilkan beragam komoditas sumber karbohidrat yang perlu ditingkatkan pemanfaatannya, terutama dalam rangka penyediaan pangan alternatif bagi masyarakat. Oleh sebab itu, pemikiran yang paling sering muncul adalah perlunya pengembangan teknologi mie berbahan baku tepung selain terigu, misalnya dengan memanfaatkan tepung beras, sorgum, kasava, sagu dan sebagainya.

2.13.1. Ur aian Pr oses Pr oduksi Mie 1. Pembuatan Lar utan Konsui

Larutan alkali atau larutan konsui adalah campuran formula-formula tertentu dengan air dengan komposisi formula dan air adalah 1:3, formula-formula yang dimaksud adalah komposisi dari sodium polipospat, sodium karbonat, garam, karboksimetil, selulosa, tetrazine yang berfungsi untuk mengatur keasaman, mengentalkan dan memberi rasa dari mie yang dibuat.. Pencampuran dan pengadukan larutan alkali ini dilakukan di tangki konsui, lalu larutan ini dialirkan ke mesin mixer. Larutan alkali ini digunakan untuk campuran dalam pengadukan tepung jagung dan tepung tapioka menjadi adonan pembentuk mie di mesin mixer.

2. Pencampuran dan Pengadukan di Mesin Mixer

Tepung jagung sebanyak 75 kg dan tepung tapioka sebanyak 10 kg yang berada dilantai I lantai produksi dipompakan melalui screw conveyor ke mesin mixer yang berada pada lantai II.

3. Penampungan di Mesin Feeder

Bila pencampuran selesai yang berarti telah terbentuk adonan yang baik menurut standar pabrik maka tutup bagian bawah (damper) mesin mixer terbuka dan adonan ditampung oleh mesin feeder yang berada tepat dibawah mesin mixer di lantai I, sehingga adonan dapat berpindah hanya dengan menggunakan gaya gravitasi. Mesin feeder ini berfungsi sebagai tempat penampungan adonan untuk diratakan.

Proses kerja mesin feeder ini diatur melalui sebuah panel control sehingga proses dapat berjalan secara kontinu selama masih ada adonan didalam mesin ini. 4. Penguapan di Steam Box

Selanjutnya untaian mie yang selalu berada di atas conveyor dilewatkan melalui steam box. Steam box ini sepanjang 12 meter berisi uap panas 1000C yang dialirkan dari boiler dan dilewati mie selama 1 menit. Di sini dimasak dengan cara mengukur karena hanya menggunakan uap panas atau tanpa kontak dengan api. Pengukuran mempunyai tujuan :

a. Mendapatkan mie dengan kematangan yang baik.

b. Menghasilkan mie dengan tekstur yang empuk dan elastis.

c. Mempercepat pemasakan mie pada saat dikonsumsi oleh konsumen.

Kemudian dari steam box untaian mie dilewatkan melalui 2 unit kipas angin (fan) untuk menurunkan suhu dari mie agar dapat diproses pada proses selanjutnya. 5. Pemotongan di Mesin Cutting

Cutting ini terdiri dari pisau pemotong dan alat pelipat sendiri terdiri dari

cangkul-cangkul pelipat.

Untaian mie pada akhir conveyor dilewatkan pada mesin pemotong dan kemudian untaian mie tersebut dipotong berdasarkan ukuran panjang yang ditentukan.

6. Penger ingan Mie di Mesin Oven

Setelah mie dipotong sesuai dengan ukuran panjang yang ditentukan. Mie tersebut masuk ke mesin oven agar mie menjadi kering.

7. Pendistr ibusian

Kemudian mie yang telah kering dijatuhkan ke conveyor distribusi yang membawa potongan-potongan mie. Dalam letakkan mie dari bagian distribusi sering mie yang dijatuhkan tidak tepat karena kecepatan antara conveyor tidak sama. Untuk menghindari hal ini perusahaan menggunakan tenaga karyawan untuk mengatur atau meletakkan mie.

8. Pembungkusan

pembungkus telah ada pada mesin tersebut. Pembungkusan ini mempunyai tujuan sebagai berikut :

a. Melindungi produk dari kotoran debu dan bahan lain yang dapat mencemari.

b. Mencegah proses oksidasi lebih lanjut dari oksigen yang berasal dari udara dan sinar matahari.

c. Memberi daya tarik sehingga lebih mampu bersaing terhadap produk-produk sejenis lainnya.

d. Memberi informasi pada konsumen tentang cara penggunaan, kandungan gizi dan hak produk secara hukum.

9. Pengepakan

Gambar 2.5 : Block Diagr am Pr oses Pembuatan Mie 2.13.2 Mesin Pada Pr oduksi Mie Bihun

Mesin untuk proses produksi yang digunakan dalam pembuatan mie bihun adalah sebagai berikut :

1. Mixer

Induction motor : Super line Type : SF-JR

Putaran : 1420 rpm Daya : 11 kW Tegangan : 380 Volt

Ga mbar 2.6. Mixer 2. Mesin Feeder

Type : SF-JH Putaran : 1420 rpm Daya : 2.2 kW Tegangan : 380 Volt

Fungsi : Menampung dan memecahkan gumpalan adonan. Mesin feeder dapat dilihat pada Gambar 2.7.

Gambar 2.7. Mesin Feeder 3. Mesin Stea m Box

Pressure gauge : 0-5 kg/cm

Fungsi : Membasahi, mematangkan. Mesin steam box dapat dilihat pada Gambar 2.8.

Gambar 2.8. Mesin Steam Box 4. Mesin Cutting

Putaran : 1410 rpm

Daya : 0.4 kW

Tegangan : 380 Volt

Fungsi : Memotong mie. Mesin cutting dapat dilihat pada Gambar 2.9.

5. Mesin Oven Asal : Jepang

Fungsi : Mengeringkan mie. Mesin steam box dapat dilihat pada Gambar 2.10.

Gambar 2.10. Mesin Oven

2.14 Mesin – Mesin Yang Ser ing Ber masalah 2.14.1 Bear ing Blower

Bantalan merupakan salah satu bagian dari elemen mesin yang memegang peranan cukup penting karena fungsi dari bantalan yaitu untuk menumpu sebuah poros agar poros dapat berputar tanpa mengalami gesekan yang berlebihan. Bantalan harus cukup kuat untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik.

Meskipun bantalan gelinding menguntungkan, orang tetap memilih bantalan luncur dalam hal tertentu, contohnya bila kebisingan bantalan menggangu, pada kejutan yang kuat dalam putaran bebas.

baik retak halus maupun berat, kesalahan toleransi, aus dan kesalahan celah bantalan. Bantalan ini mempunyai waktu masa produktif selama 1 bulan dan waktu perbaikan selama 1-2 hari.

2.14.2 Mesin Boiler

Mesin Boiler adalah bejana tertutup dimana panas pembakaran dialirkan ke air sampai terbentuk air panas atau steam. Air panas atau steam pada tekanan tertentu kemudian digunakan untuk mengalirkan panas ke suatu proses. Sistem boiler terdiri dari sistem air umpan, sistem steam dan sistem bahan bakar. Sistem air umpan menyediakan air untuk boiler secara otomatis sesuai dengan kebutuhan steam. Berbagai kran disediakan untuk keperluan perawatan dan perbaikan. Pada keseluruhan sistem, tekanan steam diatur menggunakan kran dan dipantau dengan alat pemantau tekanan.

Gambar 2.11 Mesin boiler

Boiler atau ketel uap adalah suatu peralatan yang dioperasikan agar

yang terjadi di pabrik memiliki kerusakan adanya kebocoran pada pipa uap sehingga mengakibatkan pabrik tersebut beroperasi tidak sempurna. Mesin boiler ini memiliki masa waktu produktif selama 3 – 4 tahun dan waktu perbaikannya menghabiskan waktu sampai 1 bulan (paling kritis).

2.14.3 Mesin Cutting

Mesin Cutting ini terdiri dari pisau pemotong dan alat pelipat sendiri terdiri dari cangkul-cangkul pelipat. Untaian mie pada akhir conveyor dilewatkan pada mesin pemotong dan kemudian untaian mie tersebut dipotong berdasarkan ukuran panjang yang ditentukan dan kemudian untaian mie yang telah dipotong dilipat dengan cangkul pelipat yang tepat berada dibawah pisau pemotong.

Mesin cutting ini memiliki spesifikasi Putaran : 1410 rpm , Daya : 0.4 kW dan Tegangan : 380 Volt dengan Fungsi : Memotong mie. Mesin cutting ini memiliki waktu produktif selama 2 bulan dan waktu perbaikan selama mesin rusak menghabiskan waktu selama 1 hari. Adapun gambar mesin cutting dapat dilihat pada Gambar 2.11

2.15 Penelitian Terdahulu

1. J ur nal Per encanaan dan Pemelihar aan Per a latan Batching Plant Oper ation dengan Metode Mar kov Chain untuk Meminimumkan Biaya Per awatan di PT Univenus - Sidoar jo ( Oleh : Vidiantor o – 0632010179 )

Dalam suatu perusahaan seringkali kita melihat, masalah pemeliharaan mesin atau maintenance kurang mendapat perhatian khusus sehingga pemeliharaan mesin yang dilakukan tidak teratur dengan tingkat perawatan mesin tersebut. Biasanya kegiatan pemeliharaan mesin baru dilakukan setelah kondisi dari mesin / alat produksi mengalami kerusakan dan tidak dapat dioperasikan lagi. Jika hal tersebut terjadi maka akan sangat merugikan perusahaan, menimbulkan kondisi kerja yang membahayakan dan menimbulkan biaya-biaya yang lebih besar seperti biaya down time, serta biaya perbaikan.

Peralatan Batching Plant Operation di PT. THE UNIVENUS - SIDOARJO, merupakan peralatan yang utama dalam kelancaran proses produksi. Sehingga sangat berpengaruh terhadap kelancaran proses produksi dan distribusi sampai ke konsumen . Selama ini PT. THE UNIVENUS - SIDOARJO, masih kurang memperhatikan akan pentingnya pemeliharaan dari peralatan Batching Plant Operation. Apabila terjadi kerusakan pada peralatan Batching Plant

Operation, PT. THE UNIVENUS harus menghentikan proses produksi untuk

sementara waktu dan kemudian melakukan perbaikan dari peralatan Batching Plant Operation yang rusak tersebut terlebih dahulu. Tentu saja, hal ini sangat

Dengan adanya masalah tersebut di atas, maka akan dilakukan perencanaan pemeliharaan peralatan Batching Plant Operation menggunakan metode Markov Chain dengan harapan dapat meminimumkan biaya perawatan. Dengan mengadakan kegiatan pemeliharaan peralatan Batching Plant Operation secara berkala dan teratur yang meliputi kegiatan pengontrolan, perbaikan dan penggantian suku cadang, hal ini akan menjanjikan hasil poduksi yang terjamin.

Total biaya pemeliharaan pada kondisi riil perusahaan bulan Januari 2009-Desember 2009 sebesar Rp. 83.100.000,- sedangkan total biaya pemeliharaan dengan menggunakan metode Markov Chain periode bulan Januari 2009 - Desember 2009 sebesar Rp. 74.746.518,- sehingga terjadi penghematan sebesar Rp 8.353.482,- atau presentase sebesar ( 10,05 %).

Kata kunci : Batching Plant Operation, Markov Chain

2. J ur nal Per encanaan Pemelihar aan Per alatan Batching Plant Oper ation dengan Metode Mar kov Chain Guna Meminimumkan Biaya Per awatan di PT Panggung Electr ic Citr abuana - Sidoar jo ( M. Fatoni – 0632010182 )

Persaingan industri yang ketat mendorong perkembangan industri yang ada akan meningkat dan setiap saat akan berubah. Perusahaan yang memproduksi meja computer dan rak TV pada saat ini berkembang dengan pesat sehingga permasalahan yang ada harus dihadapi oleh perusahaan akan semakin meningkat.

pemeliharaan harus dilakukan sehingga peralatan produksi bisa menjamin lancarnya proses produksi sehingga pesanan bisa sampai tepat waktu kepada konsumen dan bisa menekan biaya pemeliharaan seminimum mungkin.

Untuk memecahkan permasalahan tersebut perusahaan diharapkan dapat menerapkan teknik perencanaan pemeliharaan peralatan produksi dengan baik dan benar dengan maksud meminimalkan baiaya perawatan. Dimana mempunyai tujuan membuat jadwal pemeliharaan peralatan dan meminimumkan biaya pemelihraan Metode ini dikenal dengan metode Markov Chain.

Total biaya pemeliharaan pada Kondisi Rill biaya perawatan perusahaan adalah sebesar Rp. 38.840.695,- dan setelah menggunakan metode Markov Chain menjadi Rp. 22.387.945,- sehingga terjadi penghematan sebesar Rp. 16.452.750,- atau presentase sebesar ( 42,36 %). Hal ini membuktikan bahwa metode Markov Chain memang dapat dipakai untuk meminimumkan biaya perawatan peralatan di

perusahaan.

BAB III

METODE PENELITIAN

3.1. Lokasi dan Waktu Penelitian

Data yang digunakan dalam penelitian ini diperoleh dari PT. Tunas Melati Perkasa yang berlokasi di Jl. Raya Gedangan No. 147A Gedangan, Sidoarjo. Waktu pengambilan dimulai bulan Januari 2011 sampai data yang diinginkan cukup .

3.2 Identifikasi Var iabel Oper asional

a. Variabel terikat adalah variabel yang dipengaruhi oleh variabel bebas, dalam hal ini adalah biaya pemeliharaan.

b. Variabel bebas yaitu variabel yang mempengaruhi variabel terikat yang terdiri dari :

1. Data jenis dan jumlah mesin adalah data yang dimbil dari jenis dan jumlah mesin yang ada dalam industri untuk mengidentifikasi dari setiap mesin yang ada.

2. Data biaya downtime ialah biaya kerugian saat mesin tidak beroperasi pada masing -masing mesin per jam kerja.

3. Data durasi pemeliharaan ialah jumlah pemeliharaan pada masing -masing mesin

3.3 Metode Pengumpulan Data

Di dalam penelitian ini data-data yang dikumpulkan (Data diperoleh dalam bentuk dokumen dengan melakukan tanya jawab secara langsung), adalah sebagai berikut :

1. Data Primer

Yang dimaksud data primer adalah melakukan studi lapangan dengan maksud memperoleh data-data yang diperlukan dalam penelitian guna memecahkan masalah akan perencanaan pemeliharaan peralatan di stasiun penguapan dan pemotongan PT. TUNAS MELATI PERKASA SIDOARJO yang dilakukan dengan pengambilan data dan pengamatan langsung dilapangan.

Dimana metode pengumpulan data yang digunakan adalah : a. Observasi Langsung

Pengumpulan data dengan melakukan pengamatan aktifitas langsung pada obyeknya dilapangan.

b. Interview

Pengumpulan data dengan melakukan interview / tanya jawab langsung dengan responden / pihak yang memiliki kaitan langsung dengan permasalahan yang diteliti. Dalam hal ini dengan pimpinan, staf dan karyawan perusahaan.

2. Data Sekunder

jawab secara langsung) berkaitan dengan obyek penelitian yang termasuk didalamnya.

a. Studi Pustaka (Library Research)

Studi pustaka ini dilakukan dengan maksud untuk memperoleh data pustaka sebagai nara sumber yang dapat dijadikan pedoman dalam memecahkan masalah yang sedang dihadapi oleh perusahaan.

b. Dokumen dari perusahaan yang merupakan arsip-arsip yang dikumpulkan dan ada kaitannya dalam penelitian ini (Data diperoleh dalam bentuk dokumen dengan melakukan tanya jawab secara langsung).

c. Didalam penelitian ini data-data perusahaan yang dikumpulkan adalah : • Data Peralatan di unit Pemotongan dan Penguapan (Data diperoleh

dalam bentuk dokumen dan melakukan tanya jawab secara langsung) yang dipakai oleh PT. TUNAS MELATI PERKASA SIDOARJO unit produksi adalah:

- Mesin Boiler

- Mesin Bearing Blower - Mesin Cutting

• Peralatan di unit Pemotongan dan Penguapan yang mengalami

perubahan status selama 1 (satu) tahun, mulai Oktober 2010 sampai dengan tanggal September 2011. (Data diperoleh dalam bentuk dokumen dan melakukan tanya jawab secara langsung). Dengan perubahan status sebagai berikut:

c. Kondisi baik ke kerusakan sedang d. Kondisi baik ke kerusakan berat

e. Kondisi kerusakan ringan ke kerusakan ringan f. Kondisi kerusakan ringan ke kerusakan sedang g. Kondisi kerusakan ringan ke kerusakan berat h. Kondis kerusakan sedang ke kerusakan sedang i. Kondisi kerusakan sedang ke kerusakan berat j. Kondisi kerusakan berat ke kondisi baik

• Data jumlah peralatan yang berada pada status baik, kerusakan ringan,

kerusakan sedang dan kerusakan berat selama 1 (satu) tahun, mulai Oktober 2010 sampai dengan September 2011. (Data diperoleh dalam bentuk dokumen dan melakukan tanya jawab secara langsung).

• Data biaya pemeliharaan preventive untuk setiap item selama

1 (satu) tahun, mulai tanggal Oktober 2010 sampai dengan September 2011. (Data diperoleh dalam bentuk dokumen dan melakukan tanya jawab secara langsung).

• Data waktu rata-rata perbaikan preventive \selama 1 (satu) tahun,

mulai Oktober 2010 sampai dengan September 2011. (Data diperoleh dalam bentuk dokumen dan melakukan tanya jawab secara langsung). • Data waktu rata-rata perbaikan corective selama 1 (satu) tahun, mulai

Oktober 2010 sampai dengan September 2011. (Data diperoleh dalam bentuk dokumen dan melakukan tanya jawab secara langsung).

• Data biaya Down Time. (Data diperoleh dalam bentuk dokumen dan

3.4. Metode Pengolahan Data

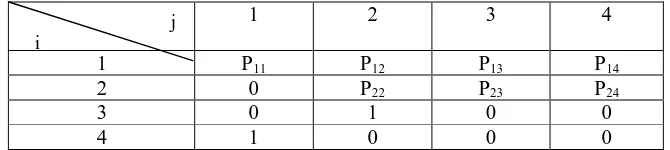

Untuk menentukan probabilitas status, diperlukan terlebih dahulu probabilitas transisi yang dihitung dari jumlah tiap keadaan mesin. Yang kemudian dibuat matrik transisi awal dimana merupakan pemeliharaan yang dilakukan oleh perusahaan. Untuk mendapatkan pemeliharaan yang optimal, maka diusulkan empat perencanaan pemeliharaan mesin. Dari keempat kebijaksanaan tersebut yang akan dipilih adalah kebijaksanaan yang mempunyai biaya rata-rata ekspektasi termurah

Tabel 3.1

Pr obabilitas Transisi Mesin 1

Bulan Status

P11 P12 P13 P14 P22 P23 P24 P33 P34 P41

1 2 3 - - - N Jumlah

Matrik transisi satu langkah item 1 yang merupakan pemeliharaan yang dilakukan oleh perusahaan adalah:

Tabel 3.2

Matr ik Pr obabilitas Transisi Awal

1 2 3 4

1 P11 P12 P13 P14

2 0 P22 P23 P24

3 0 0 P33 P34

4 P41 0 0 0

Maka probabilitas transisi dari status i ke j ini akan lebih mudah jika disusun dalam suatu bentuk matrik sebagai berikut:

[π 1π 2 π 3 π 4]

0 0 0 0 0 0 41 34 33 24 23 22 14 13 12 11 P P P P P P P P P P

= [π 1π 2π 3π 4]

Kebijaksanaan pemeliharaan tiap-tiap item, yaitu :

a. Pemelihar aan kor ektif pada status 4 dan pemelihar aan pencegahan pada status 3

Matrik transisinya sebagai berikut : Tabel 3.3

Matr ik Pr obabilitas Transisi Usulan 1

1 2 3 4

1 P11 P12 P13 P14

2 0 P22 P23 P24

3 0 1 0 0

4 1 0 0 0

Dengan menggunakan persamaan serta hasil transisi tersebut, dalam jangka panjang dan dalam keadaan mapan, probabilitas terjadinya kerusakan dapat dituliskan sebagai berikut :

[π 1π 2π 3π 4] =

0 0 0 1 0 0 1 0

0 22 23 24

14 13 12 11 P P P P P P P

[π 1π 2π 3π 4]

Maka akan didapatkan persamaan sebagai berikut : π 1 + π 2 + π 3 + π 4 = 1

P11π 1 + 0 + 0 + P41π 4 = π 1

P12π 1 + P22π 2 + π 3 + 0 = π 2

P13π 1 + P23π 2 + 0 + 0 = π 3

P14π 1 + P24π 2 + 0 + 0 = π 4

b. Pemelihar aan kor ektif pada status 3 dan 4 dan pemelihar aan pencegahan pada status 2

Matrik transisinya sebagai berikut : Tabel 3.4

Matr ik Pr obabilitas Transisi Usulan 2

1 2 3 4

1 P11 P12 P13 P14

2 1 0 0 0

3 1 0 0 0

4 1 0 0 0

Dengan menggunakan persamaan serta hasil transisi tersebut, dalam jangka panjang dan dalam keadaan mapan, probabilitas terjadinya kerusakan dapat dituliskan sebagai berikut :

[π 1π 2π 3π 4]

0 0 0 1

0 0 0 1

0 0 0 1

14 13 12

11 P P P

P

= [π 1π 2π 3π 4

Maka akan didapatkan persamaan sebagai berikut :

π 1 + π 2 + π 3 + π 4 = 1

P11π 1 + π 2 + π 3 + π 4 = π 1

P12π 1 + 0 + 0 + 0 = π 2

P13π 1 + 0 + 0 + 0 = π 3

P14π 1 + 0 + 0 + 0 = π 4

c. Pemelihaaan kor ektif pada status 4, pemelihar aan pencegahan pada status 2 dan 3

Matrik transisinya sebagai berikut : Tabel 3.5

Matr ik Pr obabilitas Transisi Usulan 3

1 2 3 4

1 P11 P12 P13 P14

2 1 0 0 0

3 0 1 0 0

4 1 0 0 0

Dengan menggunakan persamaan serta hasil transisi tersebut, dalam jangka panjang dan dalam keadaan mapan, probabilitas terjadinya kerusakan dapat dituliskan sebagai berikut :

[π 1π 2π 3π 4]

0 0 0 1

0 0 1 0

0 0 0 1

14 13 12

11 P P P

P

= [π 1π 2π 3π 4]

Maka akan didapatkan persamaan sebagai berikut : π 1 + π 2 + π 3 + π 4 = 1

P11π 1 + π 2 + 0 + π 1 = π 1

P12π 1 + 0 + π 3 + 0 = π 2

P13π 1 + 0 + 0 + 0 = π 3

P14 π 1 + 0 + 0 + 0 = π 4

d. Pemelihar aan kor ektif pada status 3 dan 4 : Matrik transisinya sebagai berikut :

Tabel 3.6

Matr ik Pr obabilitas Transisi Usulan 4

1 2 3 4

1 P11 P12 P13 P14

2 0 P22 P23 P24

3 1 0 0 0

4 1 0 0 0

Dengan menggunakan persamaan serta hasil transisi tersebut, dalam jangka panjang dan dalam keadaan mapan, probabilitas terjadinya kerusakan dapat dituliskan sebagai berikut :

[π 1π 2π 3π 4]

0 0 0 1

0 0 0 1

0

1 22 23

14 13 12 11

P P

P P P P

= [π 1π 2π 3π 4]

Maka akan didapatkan persamaan sebagai berikut : π 1 + π 2 + π 3 + π 4 = 1

P11π 1 + 0 + π 3 + π 4 = π 1

P12π 1 + P22π 2 + 0 + 0 = π 2

P13π 1 + P23π 2 + 0 + 0 = π 1

P14π 1 + P24π 1 + 0 + 0 = π 4

Catatan : π 1 + π 2 + π 3 + π 4 = 1

3.5. Langkah - Langkah Penelitian