UNTUK MEMINIMUMKAN BIAYA PERAWATAN

DI PT UNIVENUS - SIDOARJO

SKRIPSI

Disusun Oleh :

VIDIANTORO

NPM : 0632010179

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN”

JAWA TIMUR

kegiatan pemeliharaan mesin baru dilakukan setelah kondisi dari mesin / alat produksi mengalami kerusakan dan tidak dapat dioperasikan lagi. Jika hal tersebut terjadi maka akan sangat merugikan perusahaan, menimbulkan kondisi kerja yang membahayakan dan menimbulkan biaya-biaya yang lebih besar seperti biaya down time, serta biaya perbaikan.

Peralatan Batching Plant Operation di PT. THE UNIVENUS - SIDOARJO, merupakan peralatan yang utama dalam kelancaran proses produksi. Sehingga sangat berpengaruh terhadap kelancaran proses produksi dan distribusi sampai ke konsumen . Selama ini PT. THE UNIVENUS - SIDOARJO, masih kurang memperhatikan akan pentingnya pemeliharaan dari peralatan Batching Plant Operation. Apabila terjadi kerusakan pada peralatan Batching Plant Operation, PT. THE UNIVENUS harus menghentikan proses produksi untuk sementara waktu dan kemudian melakukan perbaikan dari peralatan Batching Plant Operation yang rusak tersebut terlebih dahulu. Tentu saja, hal ini sangat merugikan, karena Batching Plant Operation yang digunakan untuk mepercepat proses produksi tetapi tidak ditunjang dengan sistem pemeliharaan yang lebih sistematis dan teratur dari peralatan Batching Plant Operation.

Dengan adanya masalah tersebut di atas, maka akan dilakukan perencanaan pemeliharaan peralatan Batching Plant Operation menggunakan metode Markov Chain dengan harapan dapat meminimumkan biaya perawatan. Dengan mengadakan kegiatan pemeliharaan peralatan Batching Plant Operation secara berkala dan teratur yang meliputi kegiatan pengontrolan, perbaikan dan penggantian suku cadang, hal ini akan menjanjikan hasil poduksi yang terjamin.

Total biaya pemeliharaan pada kondisi riil perusahaan bulan Januari 2009-Desember 2009 sebesar Rp. 83.100.000,- sedangkan total biaya pemeliharaan dengan menggunakan metode Markov Chain periode bulan Januari 2009 - Desember 2009 sebesar Rp. 74.746.518,- sehingga terjadi penghematan sebesar Rp 8.353.482,- atau presentase sebesar ( 10,05 %).

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Dalam suatu perusahaan seringkali kita melihat, masalah pemeliharaan

mesin atau maintenance kurang mendapat perhatian khusus sehingga

pemeliharaan mesin yang dilakukan tidak teratur dengan tingkat perawatan mesin

tersebut. Biasanya kegiatan pemeliharaan mesin baru dilakukan setelah kondisi

dari mesin / alat produksi mengalami kerusakan dan tidak dapat dioperasikan lagi.

Jika hal tersebut terjadi maka akan sangat merugikan perusahaan, menimbulkan

kondisi kerja yang membahayakan dan menimbulkan biaya-biaya yang lebih

besar seperti biaya down time, serta biaya perbaikan..

Peralatan Batching Plant Operation di P.T THE UNIVENUS -

SIDOARJO, merupakan peralatan yang utama dalam kelancaran proses produksi.

Sehingga sangat berpengaruh terhadap kelancaran proses produksi dan distribusi

sampai ke konsumen . Selama ini P.T THE UNIVENUS - SIDOARJO, masih

kurang memperhatikan akan pentingnya pemeliharaan dari peralatan Batching

Plant Operation. Apabila terjadi kerusakan pada peralatan Batching Plant Operation, P.T THE UNIVENUS harus menghentikan proses produksi untuk

sementara waktu dan kemudian melakukan perbaikan dari peralatan Batching

Plant Operation yang rusak tersebut terlebih dahulu. Tentu saja, hal ini sangat

proses produksi tetapi tidak ditunjang dengan sistem pemeliharaan yang lebih

sistematis dan teratur dari peralatan Batching Plant Operation.

Mesin- mesin yang digunakan pada P.T THE UNIVENUS rata-rata

berumur 5 – 10 tahun dengan spesifikasi masing – masing sesuai dengan fungsi

mesin itu sendiri. Mesin – mesin baru akan diperbaiki setelah terjadinya

kerusakan. Akibatnya, menimbulkan biaya down time yang cukup significant

karena kurang adanya perencanaan peralatan secara sistematis yang dilakukan.

Dalam Batching Plant Operation di PT. THE UNIVENUS mesin – mesin

yang sering mengalami kerusakan sehingga membutuhkan perencanaan sistematis

adalah mesin Facial (tisu wajah), Coreless ( tisu toilet ) dan Napkin (tisu makan).

Jika proses proses terhenti karena kerusakan mesin maka akan menganggu proses

produksi dan akan menimbulkan kerugian tersendiri karena tidak tercapainya

jumlah produksi yang optimum. Dan yang tidak kalah penting membuat

kepercayaan pelanggan akan berkurang.

Dengan adanya masalah tersebut di atas, maka akan dilakukan

perencanaan pemeliharaan peralatan Batching Plant Operation menggunakan

metode Markov Chain dengan harapan dapat meminimumkan biaya perawatan.

Dengan mengadakan kegiatan pemeliharaan peralatan Batching Plant Operation

secara berkala dan teratur yang meliputi kegiatan pengontrolan, perbaikan dan

penggantian suku cadang, hal ini akan menjanjikan hasil poduksi yang terjamin.

1.2. Perumusan Masalah

Berdasarkan latar belakang tersebut diatas masalah yang dihadapi

“ Bagaimana merencanakan pemeliharaan peralatan Batching Plant Operation

sehingga bisa meminimumkan biaya pemeliharaan di P.T THE UNIVENUS –

SIDOARJO”.

1.3. Batasan Masalah

Didalam penelitian ini masalahnya hanya dibatasi pada :

1. Penelitian hanya dilakukan pada 3 mesin saja, yaitu :

a. Facial sebanyak 6 unit b. Coreless sebanyak 3 unit c. Napkin sebanyak 4 unit

2. Perhitungan biaya hanya didasarkan pada biaya down time yang terjadi pada

saat dilakukannya pemeliharaan peralatan Batching Plant Operation..

3. Pengambilan data dalam periode 12 (dua belas) bulan, mulai tanggal 01

Januari 2009 sampai dengan tanggal 30 Desember 2009.

1.4. Asumsi - Asumsi

Ada beberapa asumsi yang digunakan dalam penelitian untuk

memecahkan permasalahan pemeliharaan peralatan Batching Plant Operation.

Adapun asumsi-asumsi tersebut antara lain :

1. Komponen pengganti peralatan Batching Plant Operation tersedia saat

dibutuhkan..

1.5. Tujuan Penelitian

Tujuan penelitian dalam penyusunan tugas akhir ini adalah :

1. Mencari biaya pemeliharaan yang didasarkan pada biaya down time corrective

dan biaya down time preventive seminimal mungkin.

2. Membuat jadwal pemeliharaan peralatan Batching Plant Operation.

1.6. Manfaat Penelitian

Manfaat penelitian diharapkan berguna untuk :

a. Bagi Perusahaan

Memberikan masukan bagi perusahaan dalam pemeliharaan perlatan produksi

yang lebih sistematis dan teratur, sehingga biaya pemeliharaan mesin yang

seminimal mungkin.

b. Bagi Universitas

Penulis akan menambah kepustakaan Universitas yang sudah ada khususnya

dibidang Teknologi Industri.

c. Bagi Penulis

Menerapkan teori yang didapat dibangku perkuliahan serta memperluas

wawasan pengetahuan melalui penelitian.

1.7. Sistematika Penulisan

BAB I PENDAHULUAN

Pada bab ini dibahas mengenai pentingnya permasalahan

pemeliharaan peralatan Batching Plant Operation untuk menekan

seminimal mungkin biaya pemeliharaan yang didasarkan atas biaya

down time yang ada di P.T THE UNIVENUS. BAB II TINJAUAN PUSTAKA

Pada bab ini dibahas mengenai teori-teori pendekatan yang

dipergunakan.

BAB III METODE PENELITIAN

Pada bab ini dibahas mengenai lokasi dan waktu penelitian, kerangka

penelitian, langkah-langkah pemecahan masalah, identifikasi variabel

dan metode pengumpulan data serta pengolahannya.

BAB IV HASIL DAN PEMBAHASAN

Dalam bab ini berisi tentang pembahasan dari hasil pengolahan data

yang sistematis dari perusahaan dan mengolahnya lebih lanjut untuk

menghasilkan solusi pemecahan masalah.

BAB V KESIMPULAN DAN SARAN

Dalam bab ini berisi tentang kesimpulan yang diperoleh dari hasil

pengumpulan data dan pengolahan data, serta saran-saran untuk

perusahaan, agar pemeliharaan yang dilakaukan bisa lebih baik.

BAB II

TINJAUAN PUSTAKA

Adanya mesin-mesin mempermudah manusia dalam melakukan proses

produksi suatu barang, sehingga proses produksi dari barang-barang yang

dihasilkan, jumlahnya lebih banyak dan memiliki kualitas yang lebih baik. Hal ini

pada gilirannya telah memperbesar kebutuhan akan fungsi pemeliharaan pabrik,

khususnya pemeliharaan dan perawatan mesin. Para manager pemeliharaan akan

dituntut untuk meningkatkan standard pemeliharaan dan efisiensi kerja pada

mesin guna menciptakan hasil produksi yang lebih optimal. Oleh karena itu,

Dalam bab ini akan dibahas mengenai pemeliharaan secara luas dan teori yang

mendukungnya.

2.1. Pengertian Pemeliharaan

Istilah pemeliharaan ( maintenance ) dapat diartikan sebagai suatu kondisi dari setiap tindakan yang dilakukan untuk menjaga suatu barang atau

memperbaikinya sampai suatu kondisi standar yang dapat diterima (Anthony

corder, 1988, hal. 4).

Sedangkan menurut (Sofjan Assauri, 1993, hal. 124), pengertian

perawatan adalah “ suatu kegiatan untuk memelihara atau menjaga

fasilitas/peralatan pabrik dan mengadakan perbaikan atau penggantian yang

diperlukan agar terdapat suatu pengadaan operasi produksi yang memuaskan

Sedangkan menurut ( Supandi, 2000 hal 15 ) perawatan yaitu,

pengorganisasian operasi perawatan untuk memberikan pandangan umum

mengenai perawatan fasilitas industri.

Jadi dengan adanya kegiatan maintanance ini maka fasilitas atau peralatan pabrik dapat dipergunakan untuk produksi sesuai dengan rencana, dan tidak

mengalami kerusakan selama fasilitas atau peralatan tersebut dipergunakan untuk

proses produksi atau sebelum jangka tertentu yang direncanakan tercapai.

Sehingga dapatlah diharapkan proses produksi dapat berjalan lancar dan terjamin,

Karena kemungkinan-kemungkinan kemacetan yang disebabkan tidak baiknya

beberapa fasilitas atau peralatan produksi telah dihilangkan atau dikurangi guna

kelancaran proses produksi.

2.2. Kebijaksanaan Pemeliharaan

Secara alamiah tidak ada barang yang dibuat manusia tidak akan rusak,

tetapi usia kegunaanya dapat diperpanjang dengan melakukan perbaikan berkala

dengan melakukan suatu aktifitas yang dikenal dengan pemeliharaan ( Anthony

(Corder, 1988, hal. 1).

Penentuan kebijaksanaan pemeliharaan diperlukan untuk menyusun suatu

rencana yang akan diterapkan dalam sistem produksi yang telah berlangsung.

Apabila terabaikan, hal ini berakibat terganggunya proses produksi yang

berdampak penurunan jumlah barang yang akan diproduksi. Kebijaksanaan ini

ditetapkan sendiri untuk masing-masing perusahaan. Adakalanya perusahaan

matematis guna meminimumkan waktu kerusakan dan memberikan cara terbaik

untuk beroperasi.

2.3. Tujuan Pemeliharaan

Sedangkan tujuan perawatan yang utama dapat didefinisikan dengan jelas

sebagai berikut (Anthony Corder, 1988, hal. 3). :

1. Untuk memperpanjang usia kegunaan asset (yaitu setiap bagian dari suatu

tempat kerja, bangunan dan isinya). Hal ini terutama penting dinegara

berkembang, karena kurangnya sumber daya modal untuk penggantian. Di

negara-negara maju kadang-kadang lebih menguntungkan untuk ‘mengganti’

daripada ‘memelihara’.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk

produksi (Return Of Investment) maksimum yang mungkin.

3. Untuk menjamin operasional dari seluruh peralatan yang diperlukan dalam

keadaan darurat setiap waktu, misalnya unti cadangan, unit pemadam

kebakaran dan penyelamat dan sebagainya.

4. Menjamin keselamatan orang atau personil yang menggunakan sarana

tersebut.

Sedangkan menurut Sofjan Assauri tujuan utama dari fungsi maintenance

(Sofjan Assauri, 1993, hal: 124) adalah :

1. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana

2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang

dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak

terganggu.

3. Untuk membantu mengurangi pemakaian dan penyimpangan yang diluar batas

dan menjaga modal yang diinvestasikan dalam perusahaan selama waktu yang

ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi

tersebut.

4. Untuk mencapai tingkat biaya maintenance sehemat mungkin, dengan

melaksanakan kegiatan maintenance secara efektif dan efisien keseluruhanya. 5. menghindari kegiatan maintenance yang dapat membahayakan keselamatan

para pekerja.

6. Mengadakan suatu kerjasama yang erat dengan fungsi-fungsi utama lainnya

dari perusahaan, dan dalam rangka untuk mencapai tujuan utama perusahaan

yaitu tingkat keuntungan atau return of investment yang sebaik mungkin dan total biaya yang terhemat.

Sedangkan beberapa tujuan utama pemeliharaan untuk menunjang

aktifitas dalam bidang perawatan menurut ( Supandi, 2000 hal 16 ) adalah :

1. memperpanjang waktu pengoperasian fasilitas indusri yang digunakan

semaksimal mungkin, dengan biaya perawatan seminimum mungkin dan

adanya proteksi yang aman dari investasi modal.

2. menyediakan biaya tertentu dan informasi – informasi lainnya yang dapat

3. menentukan metode evaluasi prestasi kerja yang dapat berguna untuk

manajemen secara umum dan bagi pengawas ( supervisor ) perawatan

khususnya.

4. membantu dalam menciptakan kondisi kerja yang aman, baik untuk bagian

operasi maupun personil perawatan lainnya dengan menetapkan dan menjaga

standart perawatan yang benar.

5. meningkatkan keterampilan para pengawas dan para operator perawatan

melalui latihan.

2.4. Jenis-Jenis Kegiatan Pemeliharaan

Kegiatan pemeliharaan yang dapat dilaklukan dalam suatu perusahaan

berupa pemeliharaan terencana dan pemeliharaan tidak terencana (Sofjan Assauri,

1993, hal. 124). Untuk lebih jelasnya dapat dilihat pada hubungan antara berbagai

bentuk pemeliharaan dibawah ini :

a. Preventive Maintanance

Yang dimaksud dengan preventive maintanance adalah kegiatan pemeliharaan yang dilakukan untuk mencegah timbulnya

kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang

dapat menyebabkan fasilitas produksi yang mengalami kerusakan pada waktu

digunakan dalam proses produksi.

operasi atau proses produksi pada setaiap saat, sehingga dapatlah

dimungkinkan pembuatan suatu rencana produksi yang lebih tepat.

Dalam prakteknya, preventive maintanance yang dilakukan oleh suatu perusahaan pabrik dapat dibedakan atas : Routine Maintanance, And Periodic Maintanance.

Routine Maintanance adalah kegiatan pemeliharaan yang dilakukan secara routine, misalnya setiap hari. Sebagai contoh dari kegiatan routine maintanance adalah pembersihan peralatan pabrik, pelumasan serta pengecekan isi bahan bakar dan mungkin termasuk pemanasan (warming up) daripada mesin-mesin selama beberapa menit sebelum dipakai produksi

sepanjang hari.

Sedangkan periodic maintanance adalah kegiatan pemeliharaan yang dilakukan secara periodic atau dalam jangka waktu tertentu, misalnya setiap 1 minggu sekali, lalu meningkat setiap 1 bulan sekali dan akhirnya setiap 1

tahun sekali. Periodic Maintanance dapat dilakukan pula dengan memakai lamanya jam kerja mesin setiap 100 jam kerja mesin sekali, lalu meningkat

setiap 500 jam kerja mesin sekali dan seterusnya. Jadi sifat kegiatan

maintanance ini tetap berkala. Kegiatan periodic maintanance adalah jau lebih berat daripada kegiatan routine maintanance. Sebagai contoh dari kegiatan periodic maintanance adalah pembongkaran kalburator atau alat-alat lainnya di bagian sitsem aliran bensin, penyetelan katub-katub pemasukan dan

b. Corective Maintanance

Corective Maintanance adalah kegiatan pemeliharaan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada fasilitas atau peralatan,

sehingga tidak dapat berfungsi dengan baik. Perbaikan yang dilakukan karena

adanya kerusakan yang dapat terjadi akibat tidak dilakukannya preventive maintanance ataupun telah dilakukan preventive maintanance tetapi sampai pada waktu tertentu fasilitas atau peralatan tersebut tetap rusak.

Secara sepintas lalu kelihatan, corective maintanance saja adalah lebih murah biayanya daripada mengadakan preventive maintanance. Hal ini adalah benar selama kerusakan belum terjadi pada fasilitas sewaktu proses produksi

berlangsung. Tetapi sesekali kerusakan terjadi pada peralatan utama selama

proses produksi berlangsung, maka akibat daripada kebijaksanaan preventive maintanance saja akan lebih parah daripada corective maintanance.

Oleh karerna itu corective maintanance ini mahal, maka sedapat mungkin harus dicegah dengan menginvestasikan kegiatan preventive maintanance.

Disamping itu perlu kita pertimbangkan bahwa dalam jangka panjang untuk

peralatan-peralatan yang mahal dan termasuk dalam “critical unit” dari prose produksi, preventive maintanance akan lebih menguntungkan daripada

corective maintanance saja.

2.5. Keuntungan Pemeliharaan Terencana

Kebanyakan orang akan setuju bahwa pemakaian teknik pemeliharaan

mesin-mesin, dan sementara kedua alasan ini merupakan prinsip utama penenrapan

pemeliharaan-pencegahan terencana. Keuntungan-keuntungan (Anthony Corder,

1988, hal : 118) tersebut antara lain :

1. Pengurangan Pemeliharaan Darurat.

Ini tak diragukan lagi merupakan alasan utama untuk merencanakan pekerjaan

pemeliharaan. Dan perencanaan tersebut, sebagaimana telah kita lihat,

memberikan sumber informasi yang tidak tersedia sebelumnya, yang dapat

kita gunakan secara menguntungkan.

2. Pengurangan Waktu Menganggur.

Hal ini tidaklah sama dengan pengurangan waktu reparasi pemeliharaan

darurat. Waktu yang digunakan untuk pembelian suku cadang, baik dibeli dari

luar atau lokal, mengakibatkan waktu menganggur meskipun pekerjaan

darurat tersebut misalnmya hanya memasang bagian mesin yang tidak lama ;

misalnya mengganti tali kipas dalam suatu mobil ketika kerusakan darurat

terjadi di gelap malam dan jauh dari mana-mana.

3. Menaikkan Ketersediaan (Availability) Untuk Produksi.

Hal ini erat hubungannya dengan pengurangan waktu manganggur pada suatu

mesin atau pelayanan. Tetapi jika mesin tersebut merupakan salah satu mesin

produksi lini-aliran (flowline), maka jika sebuah mesin rusak, dapat mengakibatkan terhentinya seluruh proses atau lini produksi. Rusaknya salah

satu mesin untuk pelayanan pabrik bisa menyebabkan berhentinya produksi

4. Meningkatkan Penggunaan Tenaga Kerja untuk Pemeliharaan dan Produksi.

Karyawan berjaga (standby) untuk pemeliharaan darurat tidak lagi diperlukan dan dapat digunakan secara lebih efektif untuk melaksanakan tugas-tugas

pemeliharaan produktif terencana. Operator mesin tidak lagi menganggur

sebagaimana terjadi ketika mesin mereka tiba-tiba rusak. Pemeliharaan

produktif terencana dilakukan meskipun para operator produksi itu tidak

dibayar untuk memperbaiki mesin mereka. Pengalihan seorang operator ke

mesin cadangan seketika pada waktu diberitahu jarang sekali dimungkinkan,

dan jika terjadi hal seperti ini, penerapan pemeliharaan pencegahan terencana

harus dipertimbangkan lagi.

5. Memperpanjang Waktu Antara Overhaul.

Peningkatan standart pemeliharaan dengan memperhatikan secara teratur pemberian pelumasan, penyetelan dan penggantian komponen yang rusak

sebelum menyebabkan rusaknya bagian lain yang mahal memperpanjang

umur mesin. Kebutuhan overhaul besar menjadi sangat berkurang, dan banyak program overhaul yang biasa terdengar dilakukan diakhir tahun tidak lagi diperlukan. Penghematan biaya yang ditujukan dari catatan dalam hal ini

cukup besar.

6. Pengurangan Penggantian Suku Cadang, Membantu Pengendalian Persediaan.

Pemeliharaan berkala, sebagaimana point 5, menjamin penggantian komponen

yang rusak sebelum terjadi kerusakan yang lebih parah.

7. Meningkatkan Effesiensi Mesin Ini Adalah Suatu Aspek Pemeliharaan

Banyak perusahaan yang berpuas diri dengan kenyataan bahwa senua mesin

bekerja dengan baik, dan tim pemeliharaan tidak dipanggil sampai terjadi

keruskan yang menyebabkan mesin berhenti. Bahkan meskipun suatu mesin

diketahui tidak bekerja dengan semestinya, bagian produksi tetap

mengoperasikannya dan tidak memandang hal ini sebagai kerusakan, karena

adanya anggapan bahwa lebih baik ada sejumlah produksi daripada tidak ada

sama sekali. Hal yang sama terjadi ketika digunakan metode pemeliharaan

darurat karena bagian pemeliharaan-pencegahan terencana, effesiensi mesin

harus diperiksa dan dijaga pada standart yang bisa diterima dan ditentukan sebelumnya , keluaraan mesin ditambah dan persentase bahan sisa terbuang

dikurangi.

8. Memberikan Pengendalian Anggaran Dan Biaya Yang Bisa Diandalkan.

Hal ini telah dibahas lengkap dan ini saja telah merupakan alasan yang kuat

untuk menerapkan teknik pemeliharaan-pencegahan terencana.

9. Memberikan Informasi Untuk Pertimbangan Penggantian Mesin.

Selain sudah kuno, sulit untuk menentukan dari sudut keuangan penggantian

suatu mesin yang masih bekerja, kecuali adanya sejumlah informasi biaya

operasi yang bisa diandalkan, termasuk juga biaya pemeliharaan, tersedia

untuk manajemen. Ketika jelas bahwa suatu mesin telah berada di atas batas

reparasi ekonomis, tibalah waktunya untuk mempertimbangkan

2.6. Klasifikasi Kondisi Kerusakan

Untuk menghitung nilai probabilitas transisi dari suatu proses Markov Chain dalam masalah ini, maka sistem mesin akan dikelompokkan sesuai dengan kondisi kerusakannya. Kondisi disini adalah tingkat kesiapan mesin saat

dilakukan pemeliharaan periodik terhadap mesin tersebut. Untuk menentukan

ini, sistem diperiksa secara berkala. Setelah dilakukan pemeriksaan kondisi mesin

dapat digolongkan menjadi 4 yaitu :

1. Kondisi baik

Suatu mesin dikatakan dalam kondisi baik apabila mesin tersebut dapat

digunakan untuk operasi dengan ketentuan-ketentuan yang telah disetujui

(baik), seperti keadaan mesin baru. Pemeliharaan pencegahan dan

pemeriksaan rutin dilakukan supaya mesin dapat beroperasi dengan baik.

Selanjutnya kondisi semacam ini disebut sebagai status 1.

2. Kondisi kerusakan ringan

Suatu mesin dikatakan dalam kondisi kerusakan ringan apabila mesin tersebut

dapat beroperasi dengan baik, tetapi kadang-kadang terjadi kerusakan kecil.

Kerusakan yang ditimbulkan relatif ringan dengan biaya perbaikan yang

relative kecil. Kondisi ini disebut sebagai status 2.

3. Kondisi kerusakan sedang

Suatu mesin dikatakan dalam kondisi kerusakan sedang apabila mesin tersebut

dapat beroperasi tetapi dalam keadaan yang mengkhawatirkan. Selanjutnya

4. Kondisi kerusakan berat

Suatu mesin dikatakan dalam kondisi kerusakan berat apabila mesin tersebut

tidak dapat digunakan untuk beroperasi sehingga proses produksi terhenti.

Waktu untuk perbaikan relatif lama dengan biaya perbaikan yang relatif besar

kadang juga diikuti dengan penggantian komponen (overhaul). Selanjutnya kondisi semacam ini disebut status 4.

Tabel 2-1. Status dan Kondisi Kerusakan

Status Kondisi

1

2

3

4

Baik

Kerusakan ringan

Kerusakan sedang

Kerusakan berat

( Penelitian Operasional, Hani Handoko, 2000 : hal 327 )

2.7 Proses Markov Chain

Sebelum kita membahas metode untuk menentukan kemungkinan transisi

akan diuraikan dulu tentang pengertian dasar rantai markov ( Markov Chains )

dan proses stokastik, karena metode Markov Chain merupakan kejadian khusus dari proses stokastik.

Rantai Markov ( Markov Chains ) adalah suatu teknik matematika yang biasa digunakan untuk melakukan pembuatan modeling bermacam-macam sistem dan proses bisnis. Teknik ini dapat digunakan untuk memperkirakan perubahan –

perubahan – perubahan variable dinamis tersebut di masa lalu (Ariyani Enny,

Penelitian Operasional, 2008, hal 81 ).

Rantai Markov telah banyak diterapkan untuk menganalisa tentang

perpindahan merk ( Brand Sitching ) dalam pemasaran, perhitungan rekening, pemeliharaan mesin, antrian, perubahan harga pasar saham, dan administrasi

rumah sakit. Namun, yang akan dibahas disini mengenai korelasi antara metode

Markov Chain dengan pemeliharaan mesin.

Proses Stokastik {X(t) : t ε T} adalah sekelompok variabel acak X(t)

dimana t diambil dari sekumpulan data (T) yang telah diketahui. Seringkali T

merupakan suatu kelompok bilangan bulat non negatif dan X(t) menyatakan

karakteristik yang dapat diukur dari sesuatu pada waktu t. Karena X(t) adalah

variabel random maka tidak dapat diketahui dengan pasti pada status manakah

suatu proses akan berada pada waktu t, bila t menunjukkan saat terjadinya status

diwaktu yang akan datang. Dimana t = 0,1,2,…( Hilier Liebermen, Operation

Research, bab 16, hal 162 ).

Proses stokastik dapat dibedakan menjadi dua yaitu proses bebas dan proses Markov. Dalam masalah ini hanya akan dibahas yang berkaitan dengan

proses Markov, yang mempunyai ruang status terbatas dan himpunan parameter

waktu T yang diskrit terbatas.

= P ((Xt+1=j| Xt=i ), dimana t = 0,1,2,….

Dengan kata lain dapat diungkapkan bahwa proses Markov apabila

diketahui proses saat ini, maka masa depan proses tidak tergantung pada proses

stokastik dikatakan sebagai proses Markov Chain apabila perkembangannya dapat disebut sebagai deretan peralihan-peralihan diantara nilai-nilai tertentu yang

disebut sebagai status probabilitas yang mempunyai sifat bahwa bila diketahui

proses berada pada status tertentu, maka kemungkinan berkembangnya proses

dimasa yang akan datang hanya tergantung pada status saat ini dan tidak

tergantung dari cara-cara bagaimana proses itu mencapai status tersebut.

Suatu proses stokastik dikatakan memiliki sifat Markov Chian jika memenuhi syarat sebagai berikut:

P (Xt+1=j| Xo = k0, X1=k1,……, Xt-1= kt-1, Xt=i )

.

Sedang secara umum dapat dikatakan sebagai suatu proses Markov Chain

adalah suatu proses stokastik dimana setiap variabel random X(t), hanya

tergantung variabel yang mendahuluinya yaitu Xt-1, dan hanya mempengaruhi

variabel random berikutnya yaitu Xt+1, sehingga istilah chain disini adalah

menyatakan adanya kaitan (mata rantai) antara variabel-variabel random yang

saling berdekatan.

Probabilitas bersyarat P ((Xt+1=j| Xt=i ) disebut juga probabilitas transisi.

Jika untuk masing-masing I dan j, P ((Xt+1=j| Xt=i ) = P (Xi=j| X0=i),

untuk t = 0,1,2,… , maka disebut probabilitas transisi (satu langkah) dan biasanya

dilambangkan oleh Pij. Sedangkan, P (Xt+n=j| Xt =i) = P( Xn=j| X0=i ) dimana

n = 0,1,2,…, untuk t = 0,1,2,…. Probabilitas bersyarat ini biasanya dilambangkan

dengan Pij(n) dan disebut sebagai probabilitas transisi n langkah. Jadi Pij(n) adalah

berada pada status j setelah n langkah. Untuk n=0, Pij(0) maka P (X0 = j| X0 =i )

sehingga mengakibatkan bernilai 1 ketika i=j dan 0 ketika i = j.

Dimana Pij(n) ≥ 0, untuk semua i dan j, dan n = 0,1,2,...

M

∑

P

ij(n) =i

, untuk semua i dan n = 0,1,2,…

j = 02.7.1 Kegunaan Probabilitas dan Keputusan Markov

Di dalam operasinya suatu item akan mengalami beberapa kemungkinan

transisi status yang berubah dari satu status ke status yang lain. Bila dikatakan

bahwa dalam selang yang cukup pendek terdapat 4 kemungkinan status, maka

untuk mengubah kondisi status yang dialami dilakukan beberapa tindakan yang

sesuai dengan kondisi status. Sebagai misal , jika perbaikan item baru dilakukan

setelah item tersebut mengalami kerusakan berat (status 4), dengan kata lain untuk

status 1,2 dan 3 tetap dibiarkan saja. Tetapi seandainya kebijaksanaan itu dirubah

dimana perawatan dilakukan apabila item berada pada status 2,3 dan 4 sehingga

menjadi status juga bisa dilakukan. Keputusan-keputusan yang diambil dalam

menentukan perawatan dapat dituliskan sebagai berikut :

Tabel 2-2. Keputusan dan Tindakan Yang Dilakukan

Keputusan Tindakan yang dilakukan

1 2

3

Tidak dilakukan tindakan

Dilakukan pemeliharaan pencegahan (sistem kembali ke status sebelumnya )

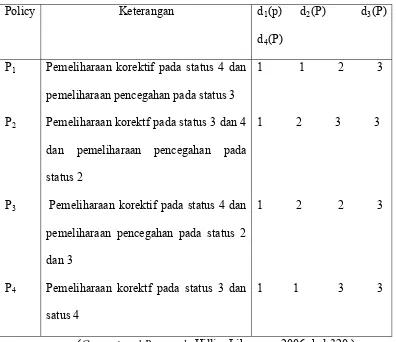

Tabel 2-3. Policy

Policy Keterangan d1(p) d2(P) d3(P)

d4(P)

P1

2

3

P4

n

meliharaan pencegahan pada

haraan pencegahan pada status 2

araan korektf pada status 3 dan

satus

1 2 3

2 3 3

2 2 3

1 1 3 3 P

P

Pemeliharaan korektif pada status 4 da

pemeliharaan pencegahan pada status 3

Pemeliharaan korektf pada status 3 dan 4

dan pe

status 2

Pemeliharaan korektif pada status 4 dan

pemeli dan 3 Pemelih 4 1 1 1

(Operasional Research, Hillier Liberman, 2006 :hal 320 )

Dalam pemeliharaan yang dilakukan Markov Chain, yang merupakan matrik transisi adalah P1, P2,P3, dan P4 yaitu usulan pemeliharaan sesuai dengan

tindakan yang dilakukan.

Jika suatu item berada pada status kerusakan ringan dan kerusakan sedang,

maka item tersebut tidak akan mengalami transisi ke status baik, dengan kata lain

bahwa suatu item yang berada pada status kerusakan ringan dan kerusakan sedang

akan tetap berada pada status kerusakan ringan dan kerusakan sedang atau hanya

akan beralih ke status kerasakan berat. Dan jika item berada pada status kerusakan

sampai selang pemeriksaan berikutnya, atau bila tidak item akan mengalami

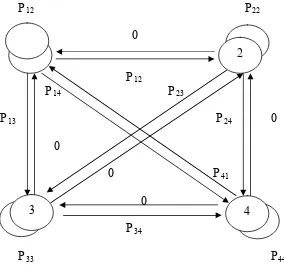

kerusakan berat selama selang tersebut akan diperbaiki pada selang pemeriksaan

berikutnya. Dari uraian tersebut dapat dibuat skematis himpunan tertutup (close

P22

41

33 P44

(Operasional Research, Hillier Liberman, 2006: hal 168 )

)

. Menyatakan status 4 (kerusakan berat) set) dan peralihan status sebagai berikut:

P12

0

P12

P P23

P

14

P13 P24 0

0

0

0

P34

P

Gambar 2-4. Diagran Transisi Probabilitas

Keterangan :

1. Menyatakan status 1 (baik)

2. Menyatakan status 2 (kerusakan ringan)

3. Menyatakan status 3 (kerusakan sedang

4

1 2

Dari uraian diatas Probabilitas transisi dapat dinyatakan dalam bentuk

matrik adalah sebagai berikut:

Table 2.4 Probabilitas transisi

Status 0 1 M

0 P00(n) …… P0M(n)

1 ……

M PM0(n) …… PMM(n)

P (n) =

Untuk n = 0,1,2,……

Atau

P00(n) …………. P0M(n)

. .

. .

P(n) = . .

. .

. …………. .

PM0(n) PMM(n)

(Operasional Research, Hillier Liberman, 2006 : hal 165 )

Matrik P ini dikatakan suatu peralihan yang homogin atau matrik stokastik, karena

probabilitas transisi (P) adalah konstan dan tidak tergantung pada waktu. Sifat

(steady state ). Untuk Markov Chain Ergodic (positif dan terjadi secara berulang-ulang) dan tidak dapat diperkecil lagi maka:

Limit P

ij (n)nyata tidak tergantung pada i.

n → a

Selain daripada itu limit

Limit P

ij(n) = πjn → a

Dimana πj merupakan probabilitas pada status j yang memenuhi persyaratan

steady state.

πj > 0

M

πj

=

∑

πj Pij(n) untuk j dan n = 0,1,2,…M j = 0M

∑

πj = 1j = 0

Bertitik tolak pada asumsi di atas maka dapat diungkapkan bahwa suatu

item mempunyai probabilitas transisi Pij, yang menyatakan bahwa suatu item

berada pada status i maka pada selang waktu berikutnya akan beralih pada status j.

Dalam bentuk matriks, probabilitas-probabilitas transisi tersebut diatas dapat

Tabel 2-5. Probabilitas Kerusakan

Status akhir ( j )

1 2 3 4

1 P11 P12 P13 P14

2 0 P22 P23 P24

3 0 0 P33 P34

4 1 0 0 0 Status

Awal ( i )

2.8Analisa Biaya

Penentuan biaya pemeliharaan meliputi biaya pemeliharaan pencegahan

dan pemeliharaan korektif yang dilakukan pada saat mesin berhenti dan hanya

menitikberatkan pada biaya down time yang terjadi.

Dengan membuat perecanaan atau jadwal pemeliharaan preventive bagi suatu sistem, jumlah pemeliharaan corective dan perbaikan emergensi dapat ditekan sehingga mengurangi biaya down time. Hal inilah yang menjadi tujuan utama dari sistem pemeliharaan.

Untuk menentukan model yang akan digunakan dalam menentukan

besarnya biaya pemeliharaan dan besarnya biaya yang hilang akibat adanya down time maka perlu dijelaskan mengenai biaya-biaya yang timbul akibat ada dan tidaknya perencanaan pemeliharaan.

2.8.1 Biaya Down Time

Akibat dari sistem yang tidak produktif yang diakibatkan sistem dalam

tersebut disebut biaya down time. Elemen-elemen biaya yang menentukan biaya

down time adalah biaya operator mesin, hilangnya sebagian output produksi, atau umumnya dinyatakan dalam profit per satuan waktu yang hilang. Dari data

perusahaan didapatkan biaya down time yang terjadi jka suatu mesin di unit produksi berhenti beroperasi terdapat pada bab 4.

2.8.2 Biaya Kerusakan

Kerusakan merupakan suatu kondisi dimana sistem tidak dapat berfungsi

untuk menghasilkan output. Hal ini akan menyebabkan adanya biaya tambahan

untuk pemeliharaan korektif, tetapi apabila diadakan pemeliharaan rutin yang

terjadwal, kerusakan dapat dicegah atau dikurangi.

2.8.3 Biaya Rata-rata Ekspektasi

Berdasarkan pada biaya-biaya pemeliharaan pencegahan dan pemeliharaan

korektif maka akan didapatkan biaya-biaya pemeliharaan untuk masing-masing

item. Dan apabila dikalikan dengan probabilitas status dalam keadaan mapan

(steady state) pada jangka panjang maka akan didapatkan biaya rata-rata ekspektasi ( biaya rata-rata yang diharapkan) untuk masing-masing pemeliharaan.

2.9 Penjadwalan Perawatan Mesin

Proses perawatan mesin produksi tidak mungkin dihindari oleh suatu

Perawatan mesin yang biasanya dilakukan oleh perusahaan hanya berupa

corrective maintenance yaitu mengganti komponen jika terjadi kerusakan. Tanpa disadari tindakan tersebut justru mengakibatkan peningkatan biaya produksi

karena penggantian komponen dilakukan pada saat proses produksi sedang

berjalan. Berbeda dengan preventive maintenance, yang dapat memperkecil kemungkinan kerusakan mesin produksi sehingga proses dapat berjalan dengan

lancar. Selain itu umur teknis dari mesin-mesin produksi akan lebih lama. Untuk

itu akan dibuat system penjadwalan preventive maintenance yang diharapkan dapat menekan biaya yang harus ditanggung oleh perusahaan ( Didik

Wahjudi, Jurnal ).

2.10 Referensi Peneliti - Peneliti Sebelumnya

1. Perencanaan Pemeliharaan Peralatan Batching Plant Operation

Dengan Metode Markov Chain Guna Meminimumkan Biaya

Perawatan Di PT. Merak Jaya Beton – Surabaya Oleh R. Faizal

Fitrohny 9932010306.

Perkembangan teknologi masa kini mendorong persaingan industri

yang yang semakin meningkat dan ketat . Perusahaan yang memproduksi

beton cor atau Readaymix pada saat ini berkembang sangat pesat sehingga permasalahan yang dihadapi perusahaan semakin kompleks dan

berkesinambungan.

PT. Merak Jaya Beton merupakan perusahaan yang bergerak dalam

menghadapi permasalahan pada perencanaan pemeliharaan peralatan

khususnya mesin produksi yang berperan sangat penting dalam laju

produksi suatu perusahaan.

Oleh karena itu, solusi dalam permasalahan tersebut perusahaan

diharapakan mampu mengimplementasikan teknik perencanaan

pemeliharaan peralatan produksi dengan baik dan benar dengan tujuan

untuk meminimalkan biaya perawatan. Metode ini dikenal dengan metode

Markov Chain.

Total biaya pemeliharaan pada kondisi riil perusahaan bulan

Januari 2005-Juni 2005 sebesar Rp. 119.812.050,- sedangkan total biaya

pemeliharaan dengan menggunakan metode Markov Chain bulan Januari

2005-Juni 2005 sebesar Rp. 91.097.100,-sehingga terjadi penghematan

sebesar Rp. 28.714.950,-

2. Penjadwalan Pemeliharaan BATCHING PLANT OPERATION Dengan

Metode MARKOV CHAIN Guna Meminimumkan Biaya

Pemeliharaan Di P.T SARI BUMI – GRESIK Oleh UMAR SAID

ZAINURI - 0632015007.

Persaingan industri yang ketat mendorong perkembangan industri

yang ada akan meningkat dan setiap saat akan berubah. Perusahaan yang

memproduksi pupuk dolomite dan phospate pada saat ini berkembang

dengan pesat sehingga permasalahan yang ada harus dihadapi oleh

P.T Sari Bumi adalah sebuah perusahaan yang bergerak dalam

produksi pupuk dolomite dan phospate . dalam menjalankan aktifitas

produksinya secara continue , perusahaan menghadapi permasalahan pada perencanaan pemeliharaan peralatan tentang dalam kondisi seperti apa

pemeliharaan harus dilakukan sehingga peralatan produksi bisa menjamin

lancarnya proses produksi sehingga pesanan bisa sampai tepat waktu

kepada konsumen dan bisa menekan biaya pemeliharaan seminimum

mungkin.

Untuk memcahkan permasalahan tersebut perusahaan diharapakan

dapat menerapkan teknik perencanaan pemeliharaan peralatan produksi

dengan baik dan benar dengan maksud meminimalkan baiaya perawatan.

Metode ini dikenal dengan metode Markov Chain.

Total biaya pemeliharaan pada kondisi riil perusahaan bulan

Januari 2008-Juni 2008 sebesar Rp. 8.775.000,- sedangkan total biaya

pemeliharaan dengan menggunakan metode Markov Chain bulan Januari

2008-Juni 2008 sebesar Rp. 989.919,-sehingga terjadi penghematan

sebesar Rp. 7.785.081,- atau sebesar 79.724 %.

2.11 Jurnal Penelitian Tentang Perawatan dan Pemeliharaan dengan

menggunakan Metode Markov Chain

1. Analisis kebijakkan Manajemen Pemeliharaan dan Peremajaan

Mesin dengan Menggunakan Metode Markov Chain dan Therbog'h

Model di Drum Plant Area PT Pertamina (Persero) UP IV Cilacap

Galih Chrissetyo

Kerusakan mesin merupakan salah satu hal yang dapat

menghambat jalannya proses produksi, apabila pada proses produksinya

menggunakan aliran flow shop, kerusakan salah satu mesin pada stasiun

kerja dapat mempengaruhi seluruh jalannya sistem produksi, maka perlu

dilakukan suatu rencana pemeliharaan yang tepat sehingga mesin dapat

bekerja dengan baik. Tujuan dari penelitian ini adalah untuk menentukan

usulan perencanaan kebijakan pemeliharaan mesin, pengaruh kerusakan

mesin tersebut terhadap kontribusi pendapatan perusahaan serta

menganalisis waktu yang tepat dalam penerapan kebijakan peremajaan dan

penggantian terhadap mesin-mesin yang ada sebagai langkah investasi

perusahaan apabila tidak menguntungkan mempertahankan mesin lama.

Penelitian dilakukan dengan menggunakan metode rantai Markov,dengan

membagi status mesin dalam empat status yaitu status baik, status ringan,

status sedang, status berat kemudian ditentukan tindakan pemeliharaan

yang akan dilakukan sedangkan untuk analisis peremajaan mesin

dilakukan dengan menggunakan metode therbog’h model. Hasil penelitian

diketahui bahwa mesin memiliki MTBF sebesar 154,8 jam/kerusakan dan

memiliki keandalan sebesar 95 %. Spare part lower upper harus diganti

setiap 3.291 jam sedangkan jumlah persediaan maksimum spare part lower

upper adalah sebesar 38 unit dan jumlah persediaan minimum sebesar 10

unit. Setelah dilakukan beberapa usulan kebijakan, maka dipilih kebijakan

2 yang memiliki biaya pemeliharaan paling minimum, yaitu sebesar Rp

pada kerusakan ringan dan sedang. Pada kebijakan 2 terdapat

penghematan biaya pemeliharaan, bila dibandingkan dengan biaya

pemeliharaan yang dilakukan perusahaan, yaitu sebesar Rp.

920.438.706,-.Analisis waktu peremajaan mesin yang paling tepat berdasarkan hasil

penelitian adalah pada tahun 2002 tetapi karena penelitian ini baru

dilakukan pada tahun 2006 maka peremajaan mesin harus dilakukan pada

tahun 2006. Kata kunci : MTBF, Reliability, Rantai Markov,Therbog’h

model.

2. PENENTUAN INTERVAL PERAWATAN BERDASARKAN

NILAIMTBF DAN ANALISIS AVAILABILITAS STANDBY

SYSTEM DENGAN METODE CONTINOUS TIME MARKOV CHAIN

DI SISTEM KARBAMAT UNIT UREA K-1 PT. PUPUK KALTIM

Yuliana, Nani Kurniati

Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya Kampus ITS Sukolilo Surabaya 60111 Email: uly ajah21@yahoo.com ; nanikur@ie.its.ac.id

Abstrak

PT. Pupuk Kaltim merupakan perusahaan yang bergerak di bidang

penyediaan pupuk di Indonesia. Sebagai salah satu industri besar,

kegagalan pada suatu peralatan kritis akan mengganggu proses produksi

dan mengakibatkan kerugian bagi perusahaan. Obyek yang akan dianalisis

dalam penelitian ini adalah sistem peralatan pompa karbamat unit urea

kaltim 1. Pompa karbamat bertekanan tinggi ini berfungsi untuk

terdiri dari 4 pompa, dimana 3 pompa dioperasikan bersama-sama

sedangkan 1 pompa sebagai unit standby. Konfigurasi sistem ini termasuk

dalam standby system.

Salah satu pendekatan yang digunakan untuk mengevaluasi keandalan

suatu peralatan adalah dengan Markov Modelling. Pada penelitian tugas

akhir ini digunakan Continous Time Markov Chain, dimana sistem

diidentifikasi ke dalam state yang mungkin terjadi pada sistem dan

digambarkan ke dalam diagram transisi. Kemudian, setelah menentukan

laju transisinya, perhitungan probabilitas transisi dilakukan dengan metode

Continous Time Markov Chain yang melibatkan penggunaan matriks laju

transisi. Evaluasi sistem dilakukan berdasarkan hasil perhitungan

probabilitas transisi untuk menentukan nilai availabilitas asimtot dan

MTBF sistem.

Sistem diidentifikasi menjadi 2 state, yaitu operating state dan failed

state. Operating system adalah sistem beroperasi dengan minimal 2 unit

pompa sedangkan dikatakan failed state apabila sistem beroperasi dengan

1 unit pompa saja. Dari hasil penelitian, nilai availabilitas asimtot sistem

adalah sebesar 0,8038. Sedangkan nilai MTBF sistem adalah 17 hari dan

Mean Up-Time (MUT) sistem adalah 13 hari sehingga MTTR sistem

adalah 4 hari. Sehingga penentuan interval perawatan berdasarkan nilai

MTBF sistem yaitu setiap 17 hari sekali. Kata Kunci: Pompa Karbamat,

BAB III

METODE PENELITIAN

3.1. Lokasi dan Waktu Penelitian

Penelitian ini dilakukan di P.T THE UNIVENUS - SIDOARJO.

Sedangkan waktu penelitian dilakukan pada tanggal 1 Februari 2010 sampai

dengan data penelitian selesai.

3.2. Identifikasi variabel

Ditinjau dari segi penelitian, variabel dapat diartikan sebagai konsep yang

mempunyai nilai. Adapun variabel-variabel tersebut adalah sebagai berikut :

1. Data jumlah peralatan.

Merupakan data jumlah peralatan yang di didapat dari perusahaan dengan

Tanya jawab dan dokumen berbentuk data.

2. Data waktu pemeliharaan preventive

Merupakan waktu pencegahan yang dilakukan perusahaan untuk

mencegah terjadinya akerusakan pada mesin.

3. Data waktu pemeliharaan Corective

Merupakan waktu yang dibutuhkan apabila terjadi kerusakan pada mesin

dan membutuhkan perbaikan agar dapat beroperesi kembali.

4.Data biaya down time

Merupakan kerugian per jam yang di dapat perusahaan karena terhentinya

a. Biaya downtime corective, yaitu biaya pemeliharaan yang dikeluarkan ketika mesin berhenti berproduksi.

b. Biaya down time preventive, yaitu biaya pemeliharaan yang dikeluarkan ketika terjadi pemeliharaan pencegahan.

3.3 Metode Pengumpulan Data

Di dalam penelitian ini data-data yang dikumpulkan (Data diperoleh dalam

bentuk dokumen dengan melakukan tanya jawab secara langsung dengan

Manager Plant), adalah sebagai berikut : 1. Data Primer

Yang dimaksud data primer adalah melakukan studi lapangan dengan maksud

memperoleh data-data yang diperlukan dalam penelitian guna memecahkan

masalah akan perencanaan pemeliharaan peralatan Batching Plant Operation

di P.T THE UNIVENUS - Sidoarjo yang dilakukan dengan pengambilan data

(Data diperoleh dalam bentuk dokumen dengan melakukan tanya jawab secara

langsung dengan Manager Plant), dan pengamatan langsung dilapangan. Dimana metode pengumpulan data yang digunakan adalah :

a. Observasi Langsung

Pengumpulan data dengan melakukan pengamatan aktifitas langsung

pada obyeknya dilapangan. Pengamatan dilaksanakan dengan seksama

b. Interview

Pengumpulan data dengan melakukan interview/tanya jawab langsung dengan responden/pihak yang memiliki relation langsung dengan permasalahan yang diteliti. Dalam hal ini dengan pimpinan, staf dan

karyawan perusahaan.

2. Data Skunder

Yaitu pengumpulan data dengan mencatat data-data dari dokumen (arsip)

perusahaan (Data diperoleh dalam bentuk dokumen dengan melakukan tanya

jawab secara langsung dengan Manager Plant). yang berkaitan dengan obyek yang akan dilakukan penelitian.

a. Studi Pustaka (Library Research)

Studi pustaka ini dilakukan dengan maksud untuk memperoleh data

pustaka sebagai narasumber yang memperkuat dan dapat dijadikan

pedoman dalam memecahkan masalah yang sedang dihadapi oleh

perusahaan.

b. Dokumen dari perusahaan yang merupakan arsip-arsip yang dikumpulkan

dan ada kaitannya dalam penelitian ini (Data diperoleh dalam bentuk

dokumen dengan melakukan tanya jawab secara langsung dengan

Manager Plant).

c. Didalam penelitian ini data-data perusahaan yang dikumpulkan adalah :

Manager Plant) yang dipakai oleh P.T THE UNIVENUS - Sidoarjo unit produksi adalah:

Facial sebanyak 6 unit Coreless sebanyak 3 unit

Napkin sebanyak 4 unit

Peralatan Batching Plant Operation yang mengalami perubahan status selama 12 (dua belas) bulan, mulai tanggal 01 Januari 2009 sampai

dengan tanggal 31 Desember 2009. (Data diperoleh dalam bentuk

dokumen dan melakukan tanya jawab secara langsung dengan

Manager Plant). Dengan perubahan status sebagai berikut: a. Kondisi baik ke kondisi baik

b. Kondisi baik ke kerusakan ringan

c. Kondisi baik ke kerusakan sedang

d. Kondisi baik ke kerusakan berat

e. Kondisi kerusakan ringan ke kerusakan ringan

f. Kondisi kerusakan ringan ke kerusakan sedang

g. Kondisi kerusakan ringan ke kerusakan berat

h. Kondis kerusakan sedang ke kerusakan sedang

i. Kondisi kerusakan sedang ke kerusakan berat

j. Kondisi kerusakan berat ke kondisi baik

Data jumlah peralatan yang berada pada status baik, kerusakan ringan, kerusakan sedang dan kerusakan berat selama 12 (dua belas) bulan,

2009. (Data diperoleh dalam bentuk dokumen dan melakukan tanya

jawab secara langsung dengan Manager Plant).

Data biaya pemeliharaan preventive untuk setiap item selama 12 (dua belas) bulan, mulai tanggal 01 Januari 2009 sampai dengan

tanggal 31 Desember 2009. (Data diperoleh dalam bentuk dokumen

dan melakukan tanya jawab secara langsung dengan Manager Plant).

Data waktu rata-rata perbaikan preventive selama 12 (dua belas) bulan, mulai tanggal 01 Januari 2009 sampai dengan tanggal 31 Desember

2009. (Data diperoleh dalam bentuk dokumen dan melakukan tanya

jawab secara langsung dengan Manager Plant).

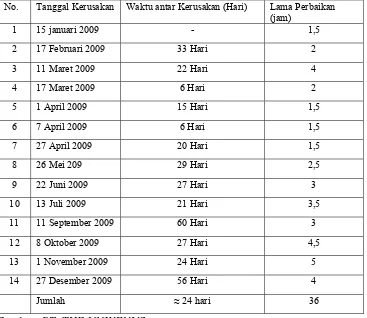

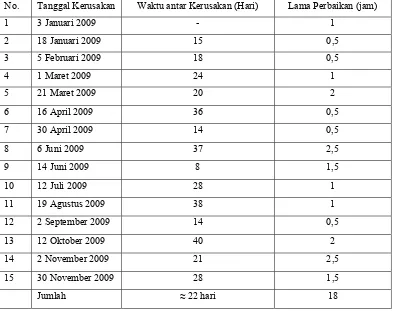

Data waktu rata-rata perbaikan corective selama 12 (dua belas) bulan, mulai tanggal 01 Januari 2009 sampai dengan tanggal 31 Desember

2009. (Data diperoleh dalam bentuk dokumen dan melakukan tanya

jawab secara langsung dengan Manager Plant).

Data biaya Down Time. (Data diperoleh dalam bentuk dokumen dan melakukan tanya jawab secara langsung dengan Manager Plant).

3.4. Langkah-Langkah Pemecahan Masalah

Pemecahan masalah ini dimaksudkan untuk mempermudah kita dalam

mengolah data. Pemecahan ini dapat digambarkan seperti diagram flow chart

Pengumpulan data :

Bulan Januari 2009 sampai dengan Desember 2009 1. Data jumlah peralatan.

2. Data waktu pemeliharaan corectivee

3. Data waktu pemeliharaan preventif

4. Data biaya down time a. biaya down tme corrective

b.biaya down time preventive

Analisa Biaya Pemeliharaan

Perencanaan usulan pemeliharaan peralatan

Probabilitas pemeliharaan usulan Probabilitas transisi

Usulan 1

Probabilitas transisi Usulan 2

Probabilitas transisi Usulan 3

Probabilitas transisi Usulan 4

Analisa Biaya Pemeliharaan

Ekspektasi biaya pemeliharaan metode

Markov Chain (Be)

Ekspektasi biaya pemeliharaan kondisi rill Perusahaan (Ba)

Mulai

tidak

Apakah Be < Ba

ya

Metode Diterima

Perencanaan Penjadwalan Perawatan Mesin Kondisi Rill Perusahaan

Studi Lapangan Studi Literatur

Hasil dan Pembahasan

Pengolahan Data

Identifikasi Variabel

Tujuan Penelitian Perumusan Masalah

[image:40.595.91.566.105.725.2]Kesimpulan dan Saran

Penjelasan Langkah-langkah pemecahan masalah

1. Mulai

Merupakan langkah pertama sebelum melakukan penelitian.

2. Studi Literatur dan Studi Lapangan

Langkah ini merupakan usaha untuk memahami konsep dasar teori-teoti yang

berhubungan dan dapat menunjang penelitian ini didapat dari buku dan jurnal

ilmiah. Tinjauan pustaka memberikan pengetahuan dasar yang mendalam bagi

peneliti untuk memahami objek penelitian. Dari hasil tinjauan pustaka ini

diharapkan peneliti tidak membuat kesalahan dalam menyusun penelitian dan

menentukan variable-variabel yang terlibat dalam penelitian.

3. Perumusan Masalah

Langkah pertama adalah merumuskan permasalahan yang ada diperusahaan

dengan melakukan studi lapangan berupa pengamatan secara langsung dan

wawancara dengan pihak-pihak terkait serta melakukan studi literature untuk

mencari literature-literature yang dapat mendukung serta memperkuat hasil

penelitian.

4. Tujuan Penelitian

Langkah kedua adalah menetapkan tujuan dari penelitian yang dilakukan

berdasarkan perumusan masalah yang telah dibuat.

5. Identifikasi Variabel

Setelah menentukan perumusan masalah dan tujuan penelitian, langkah

selanjutnya adalah mengidentifikasi variable-variabel yang mempengaruhi

6. Pengumpulan Data

Mencari biaya pemeliharaan yang minimum berdasarkan biaya down time

dengan menggunakan data-data dari perusahaan, antara lain :

Data Peralatan Batching Plant Operation yang dipakai oleh P.T THE UNIVENUS - Sidoarjo unit produksi adalah:

Facial sebanyak 6 unit Coreless sebanyak 3 unit Napkin sebanyak 4 unit

Data jumlah peralatan yang berada pada status baik, kerusakan ringan, kerusakan sedang dan kerusakan berat selama 12 (dua belas) bulan, mulai

tanggal 01 Januari 2009 sampai dengan tanggal 31 Desember 2009.

Data waktu rata-rata perbaikan preventive dan perbaikan corective selama 12 (dua belas) bulan, mulai tanggal 01 Januari 2009 sampai dengan

tanggal 31 Desember 2009. (Data diperoleh dalam bentuk dokumen dan

melakukan tanya jawab secara langsung dengan Manager Plant).

Data biaya Down Time. (Data diperoleh dalam bentuk dokumen dan melakukan tanya jawab secara langsung dengan Manager Plant).

3. Kondisi Riil Peralatan Perusahaan

Kondisi peralatan Baik

Dapat digunakan untuk operasi dengan ketentuan-ketentuan yang telah

disetujui (baik), seperti keadaan baru. Pemeliharaan pencegahan dan

tidak dilakukan pemeliharaan maka peralatan tersebut akan mengalami

perubahan kondisi, menjadi ke kondisi B/Kr.

Kondisi peralatan B/Kr

Pada kondisi ini Pemeliharaan pencegahan dan pemeriksaan rutin

dilakukan supaya dapat beroperasi , apabila tidak dilakukan pemeliharaan

maka peralatan tersebut akan mengalami perubahan kondisi, menjadi ke

kondisi B/Ks.

Kondisi peralatan B/Ks

Pada kondisi ini Pemeliharaan pencegahan dan pemeriksaan rutin

dilakukan supaya dapat beroperasi, apabila tidak dilakukan pemeliharaan

maka peralatan tersebut akan mengalami perubahan kondisi, menjadi ke

kondisi B/Kb.

Kondisi peralatan B/Kb.

Pada kondisi ini akan dilakukan perbaikan atau pergantian komponen dari

peralatan Batching Plant Operation. Kondisi peralatan Kr

Pada kondisi ini Pemeliharaan pencegahan dan pemeriksaan rutin

dilakukan supaya dapat beroperasi , apabila tidak dilakukan pemeliharaan

maka peralatan tersebut akan mengalami perubahan kondisi, menjadi ke

kondisi Kr/Kr.

Kondisi peralatan Kr/Kr

Pada kondisi ini Pemeliharaan pencegahan dan pemeriksaan rutin

maka peralatan tersebut akan mengalami perubahan kondisi, menjadi ke

kondisi Kr/Ks.

Kondisi peralatan Kr/kS

Pada kondisi ini Pemeliharaan pencegahan dan pemeriksaan rutin

dilakukan supaya dapat beroperasi , apabila tidak dilakukan pemeliharaan

maka peralatan tersebut akan mengalami perubahan kondisi, menjadi ke

kondisi Kr/Kb.

Kondisi peralatan Ks

Pada kondisi ini Pemeliharaan pencegahan dan pemeriksaan rutin

dilakukan supaya dapat beroperasi k, apabila tidak dilakukan pemeliharaan

maka peralatan tersebut akan mengalami perubahan kondisi, menjadi ke

kondisi Ks/Ks.

Kondisi peralatan Ks/Ks

Pada kondisi ini Pemeliharaan pencegahan dan pemeriksaan rutin

dilakukan supaya dapat beroperasi , apabila tidak dilakukan pemeliharaan

maka peralatan tersebut akan mengalami perubahan kondisi, menjadi ke

kondisi Ks/Kb.

4. Perhitungan probabilitas untuk masing-masing item

Dengan menentukan probabilitas status akan ditentukan dulu besarnya

probabilitas transisi yang dapat dihitung dari proporsi jumlah

komponen-komponen dari Peralatan Batching Plant Operation yang mengalami transisi status, selanjutnya dibentuk matrik transisi awal yang merupakan

Tabel 3-1. Pobabilitas Transisi item Bulan Januari 2009-Desember 2009

Bulan Status

P11 P12 P13 P14 P22 P23 P24 P33 P34 P41

Jan

Feb

Mar

Apr

Mei

Jun

Jul

Ags

Sept

Okt

Nov

Des

Jumlah

Keterangan :

P

11 =Kondisi baik ke kondisi baikringan

sedang

berat

ringan

sedang

n berat

sedang

n berat

P

12 =Kondisi baik ke kondisi kerusakanP

13 =Kondisi baik ke kondisi kerusakanP

14 =Kondisi baik ke kondisi kerusakanP

22 =Kondisi kerusakan ringan ke kondisi kerusakanP

23 =Kondisi kerusakan ringan ke kondisi kerusakanP

24 =Kondisi kerusakan ringan ke kondisi kerusakaP

33 =Kondisi kerusakan sedang ke kondisi kerusakanP

41 =Kondisi kerusakan kerusakan berat ke kondisi baikDengan menentukan probabilitas status akan ditentukan dulu besarnya

probabilitas transisi yang dapat dihitung dari proporsi jumlah item-item yang

mengalami transisi status.

5. Perencanaan Pemeliharaan yang diusulkan

Untuk mendapatkan pemeliharaan yang lebih baik sehingga bisa

mengurangi biaya pemeliharaan, maka diusulkan empat perencanaan

pemeliharaan komponen dari Peralatan Batching Plant Operation yang didapat dari perubahan matrik transisi awal sesuai dengan tindakan yang

dilakukan. Dari keempat usulan tersebut yang akan dipilih adalah usulan

yang mempunyai biaya ekspektasi terkecil.

1. Pemeliharaan korektif pada status 4 dan pemeliharaan pencegahan

pada status 3. Matrik transisinya sebagai berikut :

j

I

1 2 3 4

1 2 3 4 P11 0 0 1 P12 P22 1 0 P13 P23 0 0 P14 P24 0 0

P1 =

Dengan menggunakan persaman serta hasil matrik transisi tersebut,

dalam jangka panjang probabilitas terjadi kerusakan dan dalam

0 0 0 1 0 0 1 00 22 23 24

14 13 12 11 4 3 2 1 4 3 2 1 p p p p p p p

Catatan : π1 + π2 +π3 +π4 = 1

maka akan didapat persamaan sebagai berikut:

π1 + π2 + π3 + π4 = 1

P11 π1 + π4 = π1

P12 π1 + P22 π2 + π3 = π2

P13 π1 + P23 π2 = π3

P14 π1 + P24 π2 = π4

2. Pemeliharan korektif pada status 3 dan 4 dan pemeliharaan pencegahan

pada status 2. Matrik transisinya adalah sebagai berikut :

j

I

1 2 3 4

1 2 3 4 P11 1 1 1 P12 0 0 0 P13 0 0 0 P14 0 0 0

P2 =

Dengan menggunakan persamaan serta hasil matrik transisi tersebut,

dalam jangka panjang probabilitas terjadi kerusakan dan dalam

0 0 0 1 0 0 0 1 0 0 0 1 14 13 12 11 4 3 2 1 4 3 21 p p p p

Catatan : π1 + π2 +π3 +π4 = 1

maka akan didapat persamaan sebagai berikut:

π1 + π2 + π3 + π4 = 1

P11 π1 + π2 + π3 + π4 = 1

P12 π1 + = π1

P13 π1 + = π3

P14 π1 + = π4

3. Pemeliharaan korektif padastatus 4 dan pemeliharaan pencegahan pada

status 2 dan 3. Matrik transisinya adalah sebagai berikut :

J

I

1 2 3 4

1 2 3 4 P11 1 0 1 P12 0 1 0 P13 0 0 0 P14 0 0 0

P3 =

Dengan menggunakan persamaan serta hasil matrik transisi tersebut,

dalam jangka panjang probabilitas terjadi kerusakan dan dalam

0 0 0 1 0 0 1 0 0 0 0 1 14 13 12 11 4 3 2 1 4 3 21 p p p p

Catatan : π1 + π2 +π3 +π4 = 1

= π1

maka akan didapat persamaan sebagai berikut:

π1 + π2 + π3 + π4 = 1

P11 π1 + π2 + π4

P12 π1 + π3 = π2

P13 π1 + = π3

P14 π1 + = π4

4. Pemeliharaan korektif pada status 3 dan status 4.

Matrik transisinya adalah sebagai berikut :

J

I

1 2 3 4

1 2 3 4 P11 0 1 1 P12 P22 0 0 P13 P23 0 0 P14 P24 0 0

P4 =

Dengan menggunakan persaman serta hasil matrik transisi tersebut,

dalam jangka panjang probabilitas terjadi kerusakan dan dalam

0 0 0 1 0 0 0 10 22 23 24

14 13 12 11 4 3 2 1 4 3 2 1 p p p p p p p

Catatan : π1 .π2 .π3 .π4 = 1

maka akan didapat persamaan sebagai berikut:

π1 + π2 + π3 + π4 = 1

P11 π1 + π3 + π4 = π1

P12 π1 + P22π2 = π2

P13 π1 + P23π2 = π3

P14 π1 + P24π2 = π4

6. Analisa biaya pemeliharaan

Sebelum menghitung biaya pemeliharaan masing-masing item, perlu dihitung

dulu waktu rata-rata perbaikan yang diperlukan yang sudah terlampir. Dimana

waktu rata-rata pemeliharaan pencegahan per 12 bulan dilambangkan dengan

∑w11. dan waktu rata-rata pemeliharaan korektif per 12 bulan dilambangkan

dengan ∑ w21. melalui perhitungan biaya down time /jam yang didapat dari

data perusahaan (Data diperoleh dalam bentuk dokumen dengan melakukan

Biaya Pemeliharaan Pencegahan ( C1i )

C1i = Waktu rata-rata pemeliharaan X Biaya down time

Pencegahan per 12 bulan per jam

Biaya Pemeliharaan Korektif ( C2i )

C2i = Waktu rata-rata kerusakan X Biaya down time

per 12 bulan per jam

7. Ekspektasi biaya pemeliharaan pada keadaan mapan (steady state) pada pemeliharaan yang dilakukan oleh perusahaan. Didapat dari, probabilitas

steady state untuk masing-masing item dikalikan dengan biaya pemeliharaan yang didasarkan pada biaya down time. Akan didapat biya rata-rata pemeliharaaan yang dilakukan oleh perusahaan (Ba).

8. Ekspektasi biaya pemeliharaan pada keadaan mapan (steady state) pemeliharaan usulan dengan menggunakan metode Markov Chain.

Didapat dari, probabilitas steady state usulan untuk masing-masing item dikalikan dengan biaya pemeliharaan yang didasarkan pada biaya down time.

Akan didapat biya rata-rata pemeliharaaan usulan dengan menggunakan

metode Markov Chain (Be).

9. Be < Ba

Langkah ini merupakan suatu langkah untuk mengambil keputusan, apakah

system pemeliharaan yang dilakukan oleh perusahaan lebih baik ataukah

sistem pemeliharaan usulan dengan menggunakan metode Markov Chain yang

Dari pernyataan ini , maka akan muncul jawaban ya atau tidak. Jika ya

(Ba > Be) maka ususlan tersebut dapat diterapkan . jika tidak (Ba < Be) maka

langsung pada hasil dan pembahasan yang berarti sistem pemeliharaan yang

diterapkan oleh perusahaan lebih baik daripada metode usulan.

10.Metode usulan diterima

Metode usulan diterima apabila hasil metode usulan lebih kecil jika

dibandingkan dengan metode yang diterapkan perusahaan. Sehingga langkah

selanjutnya dapat diterapkan.

11.Perencanaan Perawatan Mesin

Setelah metode usulan diterima langkah selanjutnya adalah menyusun

perencanaan/penjadwalan perawatan mesin untuk mencegah terjadinya

kerusakan.

12.Hasil dan Pembahasan

Dari hasil perhitungan dengan metode Markov Chain, maka akan dapat

diketahui perencanaan pemeliharaan peralatan Batching Plant Operation yang optimal sehingga dapat meminimumkan biaya pemeliharaan yang didasarkan

pada biaya down time.

13.Kesimpulan dan Saran

Langkah terakhir adalah menarik kesimpulan dari keseluruhan

langkah-langkah diatas serta memberikan saran-saran yang dapat menjadi masukan dan

pertimbangan dalam merencanakan manajemen perawatan yang reliable.

BAB IV

HASIL DAN PEMBAHASAN

4.1. Pegumpulan Data

4.1.1 Data Jumlah Peralatan Batching Plant Operation

Tabel. 4.1 Data Jumlah Peralatan Batching Plant Operation

No NAMA MESIN NAMA ITEM JUMLAH

1 Facial Facial 6

2 Coreless Item 2 3

3 Napkin Item 3 4

Sumber: Perusahaan PT. THE UNIVENUS

4.1.1.1 Data Peralatan Batching Plant Operation yang mengalami perubahan status.

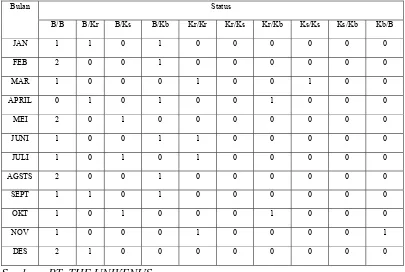

1 Data Mesin Facial ( Facial ) yang Mengalami Perubahan Status Periode Januari 2009 – Desember 2009.

Tabel 4.2 Perubahan Status Periode Januari 2009 – Desember 2009.

Status Bulan

B/B B/Kr B/Ks B/Kb Kr/Kr Kr/Ks Kr/Kb Ks/Ks Ks/Kb Kb/B

JAN 3 1 1 0 0 0 0 0 1 0

FEB 4 0 1 0 0 0 0 1 0 0

MAR 3 1 0 0 0 1 0 0 1 0

APRIL 2 1 0 0 0 0 0 2 0 1

MEI 3 0 2 1 0 0 0 0 0 0

JUNI 4 1 0 0 1 0 0 0 0 0

JULI 3 0 0 2 0 0 1 0 0 0

AGSTS 3 2 0 1 0 0 0 0 0 0

SEPT 3 0 0 1 0 0 0 1 0 1

OKT 4 1 0 0 0 0 1 0 0 0

NOV 3 1 1 0 0 0 0 0 0 1

DES 3 2 0 0 0 1 0 0 0 0

Keterangan :

B/B =Kondisi baik ke kondisi baik

B/Kr =Kondisi baik ke kondisi kerusakan ringan

B/Ks =Kondisi baik ke kondisi kerusakan sedang

B/Kb =Kondisi baik ke kondisi kerusakan berat

Kr/Kr =Kondisi kerusakan ringan ke kondisi kerusakan ringan

Kr/Ks =Kondisi kerusakan ringan ke kondisi kerusakan sedang

Kr/Kb =Kondisi kerusakan ringan ke kondisi kerusakan berat

Ks/Ks =Kondisi kerusakan sedang ke kondisi kerusakan sedang

Ks/Kb =Kondisi kerusakan sedang ke kondisi kerusakan berat

Kb/B =Kondisi kerusakan kerusakan berat ke kondisi baik.

[image:54.595.112.517.416.688.2]2. Data Mesin Coreless ( Coreless ) yang Mengalami Perubahan Status Periode Januari – Desember 2009.

Tabel 4.3Perubahan Status Periode Januari 2009 – Desember 2009.

Status Bulan

B/B B/Kr B/Ks B/Kb Kr/Kr Kr/Ks Kr/Kb Ks/Ks Ks/Kb Kb/B

JAN 1 1 0 1 0 0 0 0 0 0

FEB 2 0 0 1 0 0 0 0 0 0

MAR 1 0 0 0 1 0 0 1 0 0

APRIL 0 1 0 1 0 0 1 0 0 0

MEI 2 0 1 0 0 0 0 0 0 0

JUNI 1 0 0 1 1 0 0 0 0 0

JULI 1 0 1 0 1 0 0 0 0 0

AGSTS 2 0 0 1 0 0 0 0 0 0

SEPT 1 1 0 1 0 0 0 0 0 0

OKT 1 0 1 0 0 0 1 0 0 0

NOV 1 0 0 0 1 0 0 0 0 1

DES 2 1 0 0 0 0 0 0 0 0

Keterangan :

B/B =Kondisi baik ke kondisi baik

B/Kr =Kondisi baik ke kondisi kerusakan ringan

B/Ks =Kondisi baik ke kondisi kerusakan sedang

B/Kb =Kondisi baik ke kondisi kerusakan berat

Kr/Kr =Kondisi kerusakan ringan ke kondisi kerusakan ringan

Kr/Ks =Kondisi kerusakan ringan ke kondisi kerusakan sedang

Kr/Kb =Kondisi kerusakan ringan ke kondisi kerusakan berat

Ks/Ks =Kondisi kerusakan sedang ke kondisi kerusakan sedang

Ks/Kb =Kondisi kerusakan sedang ke kondisi kerusakan berat

Kb/B =Kondisi kerusakan kerusakan berat ke kondisi baik.

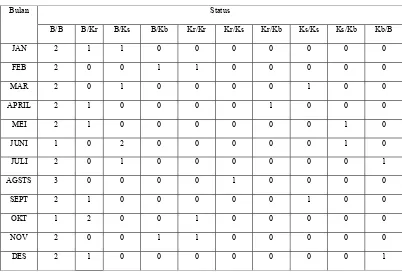

[image:55.595.113.515.425.699.2]3. Data Mesin Napkin ( Item 3 ) yang Mengalami Perubahan Status Periode Januari 2009 – Desember 2009.

Tabel 4.4Perubahan Status Periode Januari 2009 – Desember 2009.

Status Bulan

B/B B/Kr B/Ks B/Kb Kr/Kr Kr/Ks Kr/Kb Ks/Ks Ks/Kb Kb/B

JAN 2 1 1 0 0 0 0 0 0 0

FEB 2 0 0 1 1 0 0 0 0 0

MAR 2 0 1 0 0 0 0 1 0 0

APRIL 2 1 0 0 0 0 1 0 0 0

MEI 2 1 0 0 0 0 0 0 1 0

JUNI 1 0 2 0 0 0 0 0 1 0

JULI 2 0 1 0 0 0 0 0 0 1

AGSTS 3 0 0 0 0 1 0 0 0 0

SEPT 2 1 0 0 0 0 0 1 0 0

OKT 1 2 0 0 1 0 0 0 0 0

NOV 2 0 0 1 1 0 0 0 0 0

DES 2 1 0 0 0 0 0 0 0 1

Keterangan :

B/B =Kondisi baik ke kondisi baik

B/Kr =Kondisi baik ke kondisi kerusakan ringan

B/Ks =Kondisi baik ke kondisi kerusakan sedang

B/Kb =Kondisi baik ke kondisi kerusakan berat

Kr/Kr =Kondisi kerusakan ringan ke kondisi kerusakan ringan

Kr/Ks =Kondisi kerusakan ringan ke kondisi kerusakan sedang

Kr/Kb =Kondisi kerusakan ringan ke kondisi kerusakan berat

Ks/Ks =Kondisi kerusakan sedang ke kondisi kerusakan sedang

Ks/Kb =Kondisi kerusakan sedang ke kondisi kerusakan berat

Kb/B =Kondisi kerusakan kerusakan berat ke kondisi baik.

4.1.2. Data Jumlah Peralatan Batching Plant Operation Pada Kondisi Baik, Kerusakan Ringan, Kerusakan Sedang Dan Kerusakan Berat.

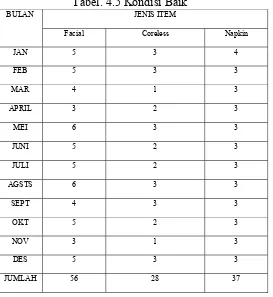

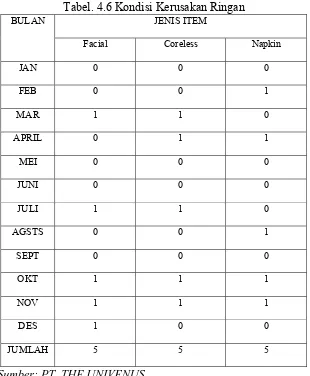

1. Data Jumlah mesin yang Berada Pada kondisi 1 ( Baik ) periode Januari 2009

[image:56.595.182.455.456.753.2]– Desember 2