DENGAN MENGGUNAKAN METODE MARKOV CHAIN

DI PT.CIPTA PERKASA OLEINDO - SIDOARJO

SKRIPSI

Diajukan Untuk Memenuhi Sebagai Persyaratan Dalam Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Industri

\

Disusun Oleh :

PARAMITA WAHYU DEWANTI

NPM : 0932010020

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

2012

Hak Cipta © milik UPN "Veteran" Jatim :

DENGAN MENGGUNAKAN METODE MARKOV CHAIN

DI PT.CIPTA PERKASA OLEINDO - SIDOARJO

SKRIPSI

\

Disusun Oleh :

PARAMITA WAHYU DEWANTI

0932010020

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

2012

Hak Cipta © milik UPN "Veteran" Jatim :

SKRIPSI

PERENCANAAN PEMELIHARAAN

MESIN FILLING OTOMATIS

DENGAN MENGGUNAKAN METODE MARKOV CHAIN

DI PT.CIPTA PERKASA OLEINDO-SIDOARJO

Oleh :

PARAMITA WAHYU DEWANTI 0932010020

Telah disetujui untuk mengikuti Ujian Negara Lisan Gelombang III Tahun Ajaran 2012 – 2013

Mengetahui Dosen Pembimbing I

Dr. Ir. Minto Waluyo, MM NIP. 19611130 199003 1 001

Mengetahui Dosen Pembimbing II

Ir. Endang Pudji .W., MMT NIP. 19591228 198803 2 001

Mengetahui,

Ketua Jurusan Teknik Industri UPN “Veteran” Jawa Timur

Dr. Ir. Minto Waluyo, MM NIP. 19611130 199003 1 001

Hak Cipta © milik UPN "Veteran" Jatim :

MESIN FILLING OTOMATIS

DENGAN MENGGUNAKAN METODE MARKOV CHAIN

DI PT.CIPTA PERKASA OLEINDO-SIDOARJO

Disusun Oleh :

PARAMITA WAHYU DEWANTI 0932010020

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Skripsi Jurusan Teknik Industri Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur Pada Tanggal : 23 November 2012

Dosen Penguji : Dosen Pembimbing :

1. 1.

Ir. Tri Susilo, MM Dr. Ir. Minto Waluyo, MM

NIP. 19550708 198903 1 001 NIP. 19611130 199003 1 001

2. 2.

Ir. Sumiati, MT Ir. Endang Pudji . W., MMT

NIP. 19601213 199103 2 001 NIP. 19591228 198803 2 001

3.

Dr. Ir. Minto Waluyo, MM NIP. 19611130 199003 1 001

Mengetahui,

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

Ir. Sutiyono, MT NIP. 19600713 198703 1 001

Hak Cipta © milik UPN "Veteran" Jatim :

DENGAN MENGGUNAKAN METODE MARKOV CHAIN

DI PT.CIPTA PERKASA OLEINDO-SIDOARJO

SKRIPSI

Diajukan Sebagai Salah Satu Syarat

Untuk Memper oleh Gelar Sarjana Teknik

J ur usan Teknik Industri

Oleh :

PARAMITA WAHYU DEWANTI

0932010020

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMIUR

2012

Hak Cipta © milik UPN "Veteran" Jatim :

i Penyusun mengucapkan Alkhamdulillah, atas kehadirat Allah SWT yang

telah memberikan rakhmat dan karunia-Nya, sehingga penyusun dapat

menyelesaikan skripsi dengan judul “PERENCANAAN PEMELIHARAAN

MESIN FILLING OTOMATIS DENGAN MENGGUNAKAN METODE

MARKOV CHAIN DI PT. CIPTA PERKASA OLEINDO-SIDOARJO”.

Skripsi ini disusun sebagai salah satu syarat memperoleh gelar Sarjana

Teknik di Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

Penyusun menyadari bahwa skripsi ini tidaklah dapat tercipta tanpa adanya

bantuan dari berbagai pihak yang telah meluangkan waktu dan tenaga serta

ilmunya untuk memberikan bimbingan, masukan, dan dorongan yang tentunya

sangat memberikan motivasi dalam pelaksanaan dan penyelesaian skripsi ini.

Oleh karena itu, dalam kesempatan ini, penyusun sampaikan terima kasih yang

sebesar-besarnya kepada:

1. Allah SWT. beserta para Rasul, Nabi dan Malaikat-Nya.

2. Bapak Prof. Dr. Ir. Teguh Sudarto, MP., selaku Rektor Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Ir. Sutiyono, MT., selaku Dekan Fakultas Teknologi Industri.

4. Bapak Dr. Ir. Minto Waluyo, MM., selaku Kepala Jurusan Teknik Industri

sekaligus Dosen Wali penyusun dan Dosen Pembimbing I Skripsi.

5. Bapak Drs. Pailan, MPd., selaku Sekretaris Jurusan Teknik Industri.

6. Ibu Ir. Endang Pudji .W., MT., selaku Dosen Pembimbing II Skripsi.

7. Bapak Ir. Handoyo, MT., selaku Dosen Penguji Seminar I Skripsi.

Hak Cipta © milik UPN "Veteran" Jatim :

ii

10.Bapak Ir. Anang Fahrodji, MT, selaku Dosen Penguji Seminar II Skripsi.

11.Bapak Ir. Tri Susilo, MM, selaku Dosen Penguji Ujian Negara Lesan.

12.Ibu Ir. Sumiati, MT, selaku Dosen Penguji Ujian Negara Lesan.

13.Bapak Sumitro Gandadiredja, selaku Direktur Utama PT. Cipta Perkasa

Oleindo-Sidoarjo yang telah memberika kesempatan pada penyusun untuk

melaksanakan penelitian skripsi di PT. Cipta Perkasa Oleindo-Sidoarjo.

14.Bapak Bimo, selaku Manager HRD PT. Cipta Perkasa Oleindo-Sidoarjo

sekaligus pembimbing pabrik yang telah meluangkan waktu dan dengan sabar

memberikan penjelasan data-data yang diperlukan penyusun.

15.Seluruh Staf dan Karyawan PT. Cipta Perkasa Oleindo-Sidoarjo yang juga

membantu dalam pelaksanaan penelitian skripsi.

16.Keluarga, yaitu mama dan maz Andri, terima kasih atas do’a dan

dukungannya baik dalam moral maupun materi. Tidak lupa untuk Bapak,

terima kasih atas segalanya, semoga Bapak bahagia dan tenang di Surga.

17.Pengisi hatiku (Rizkhy Anthar Pulau,”yanda”), teman-teman terdekatku

(yaitu: Mira, Robby, Yoanda, Angga, Icha), partner skripsi (Desi),

teman-teman Asleb.Prosman (Dwi ”mbah”, Harly, Indra, Rita), terima kasih atas

saran, semangat dan do’a yang telah kalian berikan.

18.Semua yang telah membantu, yang tidak bisa penyusun sebut satu-persatu.

Penyusun menyadari bahwa dalam penyusunan skripsi ini masih jauh dari

apa yang diharapkan dan mungkin banyak terdapat kekurangan baik isi maupun

penyajiannya. Hal ini tidak lain karena keterbatasan ilmu dan kemampuan yang

Hak Cipta © milik UPN "Veteran" Jatim :

iii Akhir kata semoga penulisan skripsi ini dapat bermanfaat bagi

pengembangan ilmu pengetahauan dan bagi para pembaca.

Surabaya, 30 November 2012

Penyusun

Hak Cipta © milik UPN "Veteran" Jatim :

iv

KATA PENGANTAR ... i

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiii

ABSTRAKSI ... xiv

ABSTRACT ... xv

BAB I. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan Masalah ... 2

1.4 Asumsi-asumsi ... 3

1.5 Tujuan Penelitian ... 3

1.6 Manfaat Penelitian ... 4

1.7 Sistematika Penulisan ... 4

BAB II. TINJAUAN PUSTAKA ... 6

2.1 Pengertian Pemeliharaan ... 7

2.2 Tujuan Pemeliharaan ... 8

2.3 Jenis-jenis Pemeliharaan ... 9

2.4 Kegiatan Pemeliharaan ... 13

Hak Cipta © milik UPN "Veteran" Jatim :

v

2.7 Kebijakan Pemeliharaan ... 21

2.8 Konsep Keandalan ... 22

2.8.1 Fungsi Laju Kerusakan ... 23

2.8.2 Mean Time To Failure (MTTF) ... 24

2.8.3 Mean Time Between Failure (MTBF) ... 24

2.8.4 Distribusi Kerusakan ... 24

2.8.4.1 Distribusi Normal ... 24

2.8.4.2 Distribusi Eksponensial ... 25

2.8.4.3 Distribusi Weibull ... 26

2.8.4.4 Distribusi Lognormal ... 27

2.9 Klasifikasi Kondisi Kerusakan ... 28

2.10 Proses Markov Chain ... 29

2.10.1 Penaksiran Parameter Markov Chain ... 34

2.10.2 Kegunaan Probabilitas dan Keputusan Markov ... 35

2.10.3 Perhitungan Probabilitas untuk Masing-masing Mesin ... 38

2.10.3.1 Matrik Transisi Satu Langkah ... 39

2.10.3.2 Perencanaan Pemeliharaan Markov Chain ... 40

2.11 Analisa Biaya ... 43

2.11.1 Biaya Downtime ... 44

2.11.2 Biaya Kerusakan/ Biaya Perawatan Korektif ... 44

2.11.3 Biaya Penyelenggaraan Pemeliharaan Pencegahan ... 45

2.11.4 Biaya Rata-Rata Ekspektasi ... 45

Hak Cipta © milik UPN "Veteran" Jatim :

vi

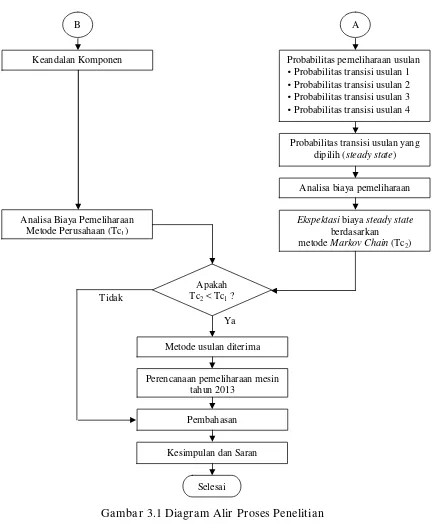

BAB III. METODE PENELITIAN ... 53

3.1 Lokasi dan Waktu Penelitian ... 53

3.2 Identifikasi dan Definisi Operasional Variabel ... 53

3.2.1 Identifikasi Variabel ... 53

3.2.2 Definisi Operasional Variabel ... 54

3.3 Metode Pengumpulan Data ... 54

3.4 Langkah-langkah Penelitian ... 58

BAB IV. HASIL ANALISA DAN PEMBAHASAN ... 64

4.1 Pengumpulan Data ... 64

4.1.1 Data Jenis dan Jumlah Komponen pada Mesin Filling Otomatis ... 64

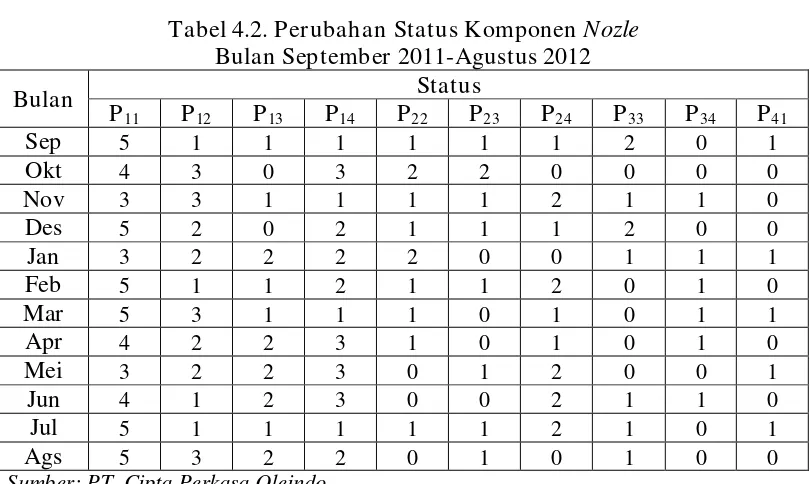

4.1.2 Data Komponen pada Mesin Filling Otomatis yang Mengalami Perubahan Status ... 64

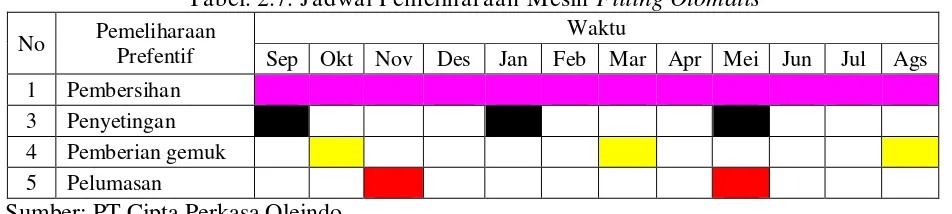

4.1.3 Data Waktu Pemeliharaan Komponen pada Mesin Filling Otomatis ... 66

4.1.3.1 Data Waktu Pemeliharaan Corrective ... 66

4.1.3.2 Data Waktu Pemeliharaan Preventive ... 69

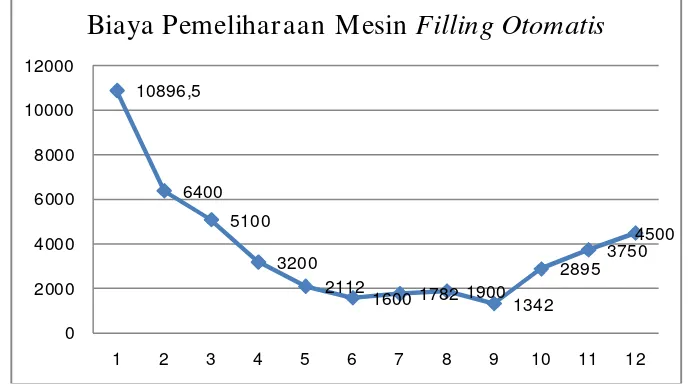

4.1.4 Data Biaya Pemeliharaan ... 69

4.1.4.1 Data Biaya Down Time ... 69

4.1.4.2 Data Biaya Preventive ... 69

Hak Cipta © milik UPN "Veteran" Jatim :

vii

4.2.1.1 Keandalan Komponen ... 70

4.2.1.2 Pemeliharaan Metode Perusahaan pada Komponen Nozle ... 71

4.2.1.3 Pemeliharaan Metode Perusahaan pada Komponen Scroll ... 75

4.2.1.4 Pemeliharaan Metode Perusahaan pada Komponen Head Capper ... 77

4.2.2 Pemeliharaan Usulan dengan Metode Markov Chain ... 79

4.2.2.1 Probabilitas Pemeliharaan Usulan Komponen Nozle ... 80

4.2.2.2 Probabilitas Pemeliharaan Usulan Komponen Scroll ... 87

4.2.2.3 Probabilitas Pemeliharaan Usulan Komponen Head Capper ... 88

4.2.3 Penghematan Biaya Pemeliharaan ... 89

4.2.4 Perencanaan Penjadwalan Pemeliharan Komponen Tahun 2013 ... 90

4.3 Pembahasan ... 91

BAB V. KESIMPULAN DAN SARAN ... 94

5.1 Kesimpulan ... 94

5.2 Saran ... 94

Hak Cipta © milik UPN "Veteran" Jatim :

viii LAMPIRAN

Hak Cipta © milik UPN "Veteran" Jatim :

xv Smoothness and success of the production process is determined by the condition of production machinery and support equipment. The performance of a system or installation of production will decline operate in conditions after a certain period. This causes the engine stalled or broken often sudden and ultimately disrupted production processes that result in failure to achieve production targets.

PT.Cipta Perkasa Oleindo-Sidoarjo engaged in the production of edible oils, has a problem in its Automatic Filling machine where damage often occurs due to less than optimal care. In addressing these issues the company needs to do an evaluation of engine maintenance activities, it is necessary for maintenance planning Automatic Filling machine, including control activities, repair and replacement of spare parts using the Markov Chain.

Markov Chain is a technique for estimating the cost of future maintenance to a minimum so that the Steady State based on the probability of the transition probability matrix in the past, which is then used to plan Automatic Filling machine maintenance in the future.

The results of the company is the maintenance cost of Rp. 54,819,529,- while the cost of maintenance after using the Markov Chain Rp. 38,519,061,-, resulting in a savings of Rp. 16,300,468,- or decreased by 29.73%. This proves that the method can provide a Markov Chain proposal Automatic Filling machine maintenance appropriate to the company because it can save the cost of maintenance. Preventive maintenance plan proposed Automatic Filling machine is preventative maintenance to component Nozle every 4 months, scroll every 2 months and components Head Capper done every 3 months.

Keywords: Target, Optimal, Maintenance Planning, Markov Chain Method, Maintenance Costs

Hak Cipta © milik UPN "Veteran" Jatim :

xiv Kelancaran dan keberhasilan proses produksi sangat ditentukan oleh kondisi mesin-mesin produksi dan peralatan pendukungnya. Kinerja suatu sistem atau instalasi produksi akan mengalami penurunan kondisi setelah beroprasi dalam jangka waktu tertentu. Hal ini menyebabkan mesin seringkali terhenti atau rusak tiba-tiba sehingga pada akhirnya proses produksi terganggu yang berakibat pada tidak tercapainya target produksi.

PT.Cipta Perkasa Oleindo-Sidoarjo yang bergerak dibidang produksi

minyak goreng, memiliki permasalahan pada mesin Filling Otomatis-nya dimana

kerusakan sering terjadi akibat pemeliharaan yang kurang optimal. Dalam mengatasi masalah tersebut perusahaan perlu melakukan evaluasi pada kegiatan pemeliharaan mesinnya, untuk itu dibutuhkan perencanaan pemeliharaan mesin

Filling Otomatis, meliputi kegiatan pengontrolan, perbaikan dan penggantian spare part dengan menggunakan metode Markov Chain.

Markov Chain merupakan suatu teknik untuk memperkirakan biaya

pemeliharaan di masa mendatang sehingga menjadi minimum berdasarkan

probabilitas Steady State dari matrik probabilitas transisi di masa sebelumnya

yang kemudian dipakai untuk merencanaan pemeliharaan mesin Filling Otomatis

di masa mendatang.

Hasil penelitian adalah pemeliharaan yang dilakukan perusahaan mengeluarkan biaya sebesar Rp. 54.819.529,- sedangkan biaya pemeliharaan

setelah menggunakan metode Markov Chain sebesar Rp. 38.519.061,-, sehingga

terjadi penghematan sebesar Rp. 16.300.468,- atau turun sebesar 29.73%. Hal ini

membuktikan bahwa Metode Markov Chain dapat memberikan usulan

pemeliharaan mesin Filling Otomatis yang tepat kepada perusahaan karena dapat

menghemat biaya pemeliharaan. Perencanaan pemeliharaan pencegahan mesin

Filling Otomatis yang diusulkan adalah pemeliharaan pencegahan terhadap

komponen Nozle setiap 4 bulan sekali, Scroll setiap 2 bulan sekali dan komponen

Head Capper dilakukan setiap 3 bulan sekali.

Kata Kunci : Target, Optimal, Perencanaan Pemeliharaan, Metode Markov Chain, Biaya Pemeliharaan

Hak Cipta © milik UPN "Veteran" Jatim :

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kemajuan teknologi yang cepat di dunia industri mengakibatkan

kebutuhan akan tenaga kerja manusia mulai digeser untuk digantikan dengan

mesin atau peralatan produksi lainnya. Kelancaran dan keberhasilan proses

produksi sangat ditentukan oleh tersedianya bahan baku serta kondisi

mesin-mesin produksi dan peralatan pendukungnya. Kinerja suatu sistem atau instalasi

produksi akan mengalami penurunan kondisi setelah beroprasi dalam jangka

waktu tertentu. Hal ini menyebabkan mesin seringkali terhenti atau rusak tiba-tiba

sehingga pada akhirnya proses produksi terganggu yang berakibat pada tidak

tercapainya target produksi. Agar tercapainya target produksi, pemeliharaan

(Maintenance) pada mesin produksi memegang peranan penting.

Seiring berjalannya waktu dan lama operasi, mesin-mesin produksi akan

mengalami penurunan tingkat keandalan dan tingkat produktifitas, meskipun telah

dilakukan pemeliharaan berkala. Maka mesin-mesin produksi yang sudah tidak

efektif lagi untuk dioperasikan perlu dilakukan penggantian, baik komponen

maupun penggantian seluruhnya demi mencapai target produksi.

PT.Cipta Perkasa Oleindo-Sidoarjo yang bergerak dibidang produksi

minyak goreng, memiliki permasalahan pada mesin Filling Otomatis-nya.

Perusahaan sudah melakukan kegiatan pemeliharaan pada mesin tersebut, namun

ternyata masih sering terjadi kerusakan tiba-tiba pada mesin tersebut tepatnya

pada 3 komponen yaitu Nozle, Scroll dan Head Capper yang diluar perencanaan

Hak Cipta © milik UPN "Veteran" Jatim :

pemeliharaan, hal ini menyebabkan biaya pemeliharaannya besar (membengkak)

yaitu sebesar Rp. 54.819.529,- dan kerugian yang cukup besar bagi perusahaan,

bila konsumen kurang percaya pada PT.Cipta Perkasa Oleindo karena tidak

berproduksi akibat kerusakan mesin tidak menuntut kemungkinan akan pindah ke

produsen lain, untuk itu harus dijaga oleh manajemen supaya perusahaan tetap

eksis. Perusahaan perlu melakukan evaluasi pada kegiatan pemeliharaan

mesinnya, untuk itu dibutuhkan perencanaan pemeliharaan yang sesuai dengan

permasalahan di atas yaitu dengan melakukan perencanaan pemeliharaan mesin

Filling Otomatis, meliputi kegiatan pengontrolan, perbaikan dan penggantian

spare part (spare part mudah didapat).

Perencanaan kegiatan pemeliharaan yang sesuai dengan permasalahan

diatas dapat diselesaikan dengan metode Markov Chain dengan harapan proses

produksi dapat berjalan dengan lancar dan efisien.

1.2 Rumusan Masalah

Berdasarkan latar belakang tersebut diatas, masalah yang dihadapi

perusahaan sekarang ini dapat dirumuskan sebagai berikut:

”Bagaimana merencanakan pemeliharaan mesin Filling Otomatis

Sehingga dapat meminimumkan biaya pemeliharaan di PT.Cipta Perkasa

Oleindo-Sidoarjo?”

1.3 Batasan Masalah

Agar penulis dapat berjalan dengan baik sesuai dengan alurnya, maka

perlu diberikan batasan-batasan masalah sebagai berikut:

Hak Cipta © milik UPN "Veteran" Jatim :

1. Penelitian hanya dilakukan pada 3 komponen dari mesin Filling Otomatis,

yaitu:

a. Nozle

b. Scroll

c. Head Capper

2. Pengambilan data dalam periode 1 tahun, mulai 01 September 2011 sampai 31

Agustus 2012.

3. Hari kerja yang digunakan perusahaan dalam 1 tahun adalah 300 hari dan jika

terjadi kerusakan mesin, hari libur digunakan untuk melakukan perbaikan.

4. Perhitungan biaya didasarkan pada biaya downtime dan biaya preventif yang

terjadi pada saat dilakukan pemeliharaan mesin Filling Otomatis.

1.4 Asumsi-asumsi

Ada beberapa asumsi yang digunakan dalam penelitian untuk memecahkan

permasalahan pemeliharaan mesin Filling Otomatis, antara lain:

1. Komponen pengganti mesin Filling Otomatis tersedia pada saat dibutuhkan.

2. Pemeliharaan mesin Filling Otomatis dilakukan pada saat mesin keadaan

Breakdown dan proses produksi dapat dilanjutkan dengan mesin cadangan.

1.5 Tujuan Penelitian

Tujuan penelitian dalam penyusunan penelitian ini adalah membuat

perencanaan pemeliharaan mesin Filling Otomatis dengan metode Markov Chain

agar kerusakan sesuai dengan perencanaan, proses produksi berjalan lancar dan

biayanya minimum.

Hak Cipta © milik UPN "Veteran" Jatim :

1.6 Manfaat Penelitian

Manfaat penelitian ini diharapkan berguna untuk:

1. Merencanakan pemeliharaan mesin Filling Otomatis yang lebih sistematis dan

teratur untuk tahun-tahun berikutnya, sehingga proses produksi dapat berjalan

dengan lancar dan efisien.

2. Menambah wawasan tentang pentingnya Markov Chain dalam dunia Industri

serta menjadi bahan literatur bagi mahasiswa yang lain.

3. Memberikan usulan (manfaat khusus) kepada perusahaan.

1.7 Sistematika Penulisan

Pada dasarnya sistematika penulisan berisikan mengenai uraian yang akan

dibahas pada masing-masing bab, adapun sistematika penulisan dari tugas akhir

ini adalah sebagai berikut:

BAB I PENDAHULUAN

Bab ini berisi latar belakang penelitian, perumusan masalah,

batasan masalah yang diteliti, asumsi yang dipakai, tujuan

penelitian, manfaat penelitian serta sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi dasar-dasar teori yang digunakan untuk mengolah

dan menganalisa data-data yang diperoleh dari pelaksanaan

penelitian, yaitu teori mengenai penjadwalan dan pemeliharaan

mesin dengan menggunakan metode Markov Chain.

Hak Cipta © milik UPN "Veteran" Jatim :

BAB III METODE PENELITIAN

Bab ini berisi langkah-langkah dalam melakukan penelitian ini

yang dilakukan untuk mencapai tujuan dari penelitian atau

gambaran atau urutan kerja menyeluruh selama pelaksanaan

penelitian.

BAB IV HASIL ANALISA DAN PEMBAHASAN

Bab ini berisi pengolahan dari data yang telah dikmpulkan dan

melakukan analisa, langkah-langkah pemecahan masalah dan

metode analisis serta pembahasan penelitian.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan dan saran dari analisis yang telah

dilakukan sehingga dapat memberikan suatu rekomendasi sebagai

masukan bagi perusahaan.

DAFTAR PUSTAKA

LAMPIRAN

Hak Cipta © milik UPN "Veteran" Jatim :

BAB II

TINJAUAN PUSTAKA

Pemeliharaan di suatu industri merupakan salah satu faktor yang penting

dalam mendukung suatu proses produksi yang mempunyai daya saing di pasaran.

Produk yang dibuat industri harus mempunyai hal-hal berikut:

• Kualitas baik

• Harga pantas

• Di produksi dan diserahkan ke konsumen dalam waktu yang cepat.

Oleh karena itu proses produksi harus didukung oleh peralatan yang siap

bekerja setiap saat dan handal. Untuk mencapai hal itu maka peralatan-peralatan

penunjang proses produksi ini harus selalu dilakukan pemeliharaan yang teratur

dan terencana. (AsyariDaryus, 2007, hal.1)

Secara skematik, program pemeliharaan di dalam suatu industri bisa dilihat

pada gambar 2.1.

INDUSTRI

Gambar 2.1. Peranan Program Pemeliharaan

sebagai Pendukung Aktivitas Produksi (AsyariDaryus, 2007)

Bahan Baku Aktivitas Proses Produksi Produk

Sistem Kesiapan Sarana Produksi (Peralatan/ Mesin)

PROGRAM PEMELIHARAAN

Input Output

Hak Cipta © milik UPN "Veteran" Jatim :

Pada saat ini, peralatan dan plant yang dioperasikan oleh industri-industri

cenderung semakin kompleks dan membutuhkan modal yang sangat besar baik

untuk investasi awal maupun untuk biaya operasional. Untuk itu, strategi dan

kebijaksanaan pemeliharaan sangat diperlukan agar semua peralatan yang

beroprasi di dalam sistem tidak sering mengalami kegagalan dalam

pengoperasiannya. Secara tradisional, pemeliharaan hanya sesuatu yang

dipandang yang hanya dipertimbangkan jika telah terjadi sesuatu yang salah pada

suatu sistem atau sesuatu yang salah akan segera terjadi. Apabila hal ini terjadi,

biasanya fungsi pemeliharaan yang ada tidak terorganisasi dan tidak sistematis.

Oleh karena itu, dalam bab ini akan dibahas mengenai pemeliharaan secara

luas dan teori yang mendukungnya.

2.1 Pengertian Pemeliharaan

Pemeliharaan adalah kegiatan pendukung utama yang bertujuan untuk

menjamin kelangsungan peranan (fungsional) suatu sistem produksi (peralatan,

mesin) sehingga pada saat dibutuhkan dapat dipakai sesuai kondisi yang

diharapkan. Hal ini dapat dicapai antara lain dengan melakukan perencanaan dan

penjadwalan tindakan perawatan dengan tetap memperhatikan fungsi

pendukungnya serta dengan memperhatikan kriteria minimasi ongkos

(jbptunikompp-gdl-listrahana-14997-5-bab2.t-a).

Sedangkan menurut Asyari Daryus, 2007, Hal.1. yang dimaksud dengan

pemeliharaan adalah suatu kombinasi dari berbagai tindakan yang dilakukan

untuk menjaga suatu barang, memperbaikinya sampai pada suatu kondisi yang

dapat diterimaantara suatu perusahaan berbeda dengan perusahaan lainnya.

Hak Cipta © milik UPN "Veteran" Jatim :

Pengertian lain mengenai pemeliharaan adalah suatu aktifitas yang

berkaitan dengan usaha mempertahankan peralatan/ sistem dalam kondisi layak

bekerja.

2.2 Tujuan Pemeliharaan

Tujuan dilakukannya pemeliharaan adalah:

1. Memungkinkan terjadinya mutu produk dan kepuasan pelanggan melalui

penyesuaian, pelayanan dan pengoperasian peralatan secara tepat.

2. Memaksimalkan umur kegunaan dari sistem.

3. Menjaga agar sistem aman dan mencegah berkembangnya gangguan

keamanan.

4. Meminimalkan biaya produksi total yang secara langsung dapat dihubungkan

dengan service dan perbaikan.

5. Meminimalkan frekuensi dan kuatnya gangguan-gangguan terhadap proses

operasi.

6. Memaksimalkan kapasitas produksi dari sumber-sumber sistem yang ada.

7. Mencegah timbulnya kerusakan-kerusakan pada saat mesin sedang beroperasi.

8. Memelihara peralatan-peralatan dengan benar sehingga mesin atau peralatan

selalu berada pada kondisi tetap siap untuk operasi.

9. Menyiapkan personel, fasilitas dan metodenya agar mampu mengerjakan

tugas-tugas pemeliharaan.

Sedangkan menurut Peni .H. & Trisno .Y.P., 2008, hal. 30, tujuan

dilakukannya pemeliharaan adalah:

Hak Cipta © milik UPN "Veteran" Jatim :

1. Memperpanjang usia peralatan/ sistem

2. Meningkatkan kualitas pelayanan

3. Meningkatkan produktifitas

4. Memelihara aset

2.3 Jenis-jenis Pemeliharaan

Pemeliharaan dibagi menjadi beberapa jenis, diantaranya (

jbptunikompp-gdl-listrahana-14997-5-bab2.t-a):

1. Berdasakan Tingkat Pemeliharaan

Penentuan tingkat pemeliharaan pada dasarnya berpedoman pada lingkup/

bobot pekerjaan yang meliputi kerumitan, macam dukungan serta waktu yang

diperlukan untuk pelaksanaannya. Tiga tingkatan dalam pemeliharaan sistem,

yaitu:

a. Pemeliharaan Tingkat Ringan

Bersifat preventive yang dilaksanakan untuk mempertahankan sistem dalam

keadaan siap operasi dengan cara sistematis dan periodik memberikan

inspeksi, deteksi dan pencegahan awal. Kegiatannya antara lain menyiapkan

sistem servicing, perbaikan ringan.

b. Pemeliharaan Tingkat Sedang

Bersifat korektif, dilaksanakan untuk mengembalikan dan memulihkan

sistem dalam keadaan siap dengan memberikan perbaikan atas kerusakan

yang telah menyebabkan merosotnya tingkat keandalan. Kegiatannya

meliputi:

Hak Cipta © milik UPN "Veteran" Jatim :

• Pemeriksaan berkala/periodik bagi sistem.

• Inspeksi terbatas terhadap komponen sistem

• Perbaikan terbatas pada parts, assemblies, sub assemblies dan komponen.

• Modifikasi material seperti ditentukan sesuai dengan kemampuan

perbengkelan.

• Perbaikan dan pengetesan mesin.

• Pembuatan/produksi perlengkapan/parts.

• Test dan kalibrasi/pengukuran.

• Pencegahan dan pengendalian korosi.

c. Pemeliharaan Tingkat Berat

Bersifat restoratif dilaksanakan pada sistem yang memerlukan major

overhaul atau suatu pembangunan lengkap yang meliputi assembling,

membuat suku cadang, modifikasi, testing serta reklamasi sesuai

keperluannya. Pemeliharaan tingkat mencakup pulih balik, perbaikan yang

rumit yang memerlukan pembongkaran total, perbaikan, pemasangan

kembali, pengujian serta pencegahan dukungan peralatan serta fasilitas kerja

lengkap dan tingkat keahlian personil yang cukup tinggi serta waktu yang

relatif lama.

2. Berdasarkan Periode Pelaksanaannya

a. Pemeliharaan Terjadwal (Schedule Maintenance)

b. Pemeliharaan Tidak Terjadwal (Unschedule Maintenance)

Hak Cipta © milik UPN "Veteran" Jatim :

3. Berdasarkan Dukungan Dananya

a. Terprogram (Planned Maintenance)

Adalah pemeliharaan yang dilakukan secara terorganisasi dan sesuai dengan

rencana pemeliharaan yang telah dibuat sebelumnya. Pemeliharaan ini,

dibagi menjadi 2, yaitu:

•Preventive Maintenance, yaitu kegiatan pemeliharaan dan perawatan yang

dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak

terduga dan menemukan kondisi atau keadaan yang menyebabkan fasilitas

produksi mengalami kerusakan pada waktu digunakan dalam proses

produksi. Pemeliharaan preventif ada 2 macam, antara lain: 1) Running

Maintenance, yaitu Pemeliharaan yang dilakukan sementara mesin masih

dalam kondisi digunakan; dan 2) Shutdown Maintenance, yaitu

pemeliharaan yang hanya dilakukan bila mesin tersebut sengaja

dihentikan.

Gambar 2.2. Jenis-jenis Pemeliharaan (Peni .H. & Trisno .Y.P., 2008, Hal.2)

MAINTENANCE

PLANNED MAINTENANCE

PREVENTIVE

MAINTENANCE MAINTENANCE CORRECTIVE

BREAKDOWN MAINTENANCE

RUNNING

MAINTENANCE MAINTENANCE RUNNING Inspeksi, penyetelan,

pemberian oli, dll Penambahan beberapa

komponen sehubungan dengan inspeksi

Reparasi karena kerusakan

UNPLANNED MAINTENANCE

EMERGENCY MAINTENANCE

Trouble Shooting

Hak Cipta © milik UPN "Veteran" Jatim :

•Corrective Maintenance, yaitu kegiatan pemeliharaan yang dilakukan

setelah sistem mengalami kerusakan atau tidak berfungsi lagi dengan baik.

Kegiatan pemeliharaan ini, biasanya terjadi karena kegiatan pemeliharaan

pencegahan tidak dilakukan sama sekali. Secara sepintas, biaya

pemeliharaan perbaikan akan lebih kecil daripada mengadakan

pemeliharaan pencegahan. Hal ini benar selama kerusakan tidak terjadi

pada saat fasilitas/ peralatan produksi sedang dioperasikan, karena apabila

kerusakan terjadi saat operasi berlangsung maka selain biaya perbaikan

kerusakan, perlu juga diperhitungkan biaya penundaan produksi.

Kerusakan tersebut juga akan memberikan andil terhadap umur peralatan

dalam jangka waktu yang panjang. Oleh karena itu, pemeliharaan

pencegahan dianggap lebih menguntungkan daripada hanya melaksanakan

pemeliharaan perbaikan saja. Bentuk dari pemeliharaan korektif adalah

Breakdown Maintenance, yaitu pemeliharaan yang dilakukan saat mesin

benar-benar mati karena rusak, tetapi kerusakannya sudah diperkirakan

sebelumnya.

b. Tidak Terprogram (Unplanned Maintenance)

Pemeliharaan tak terprogram adalah bentuk pemeliharaan darurat yang

dapat didefinisikan sebagai pemeliharaan yang perlu segera dilakukan untuk

mencegah akibat yang lebih serius, seperti hilangnya waktu untuk

berproduksi, kerusakan besar pada peralatan dan biaya-biaya perbaikan

yang lebih mahal. Bentuk pemeliharaan yang tidak terprogram adalah

Emergency Maintenance, yaitu pemeliharaan yang bersifat perbaikan

terhadap kerusakan yang belum diperkirakan sebelumnya.

Hak Cipta © milik UPN "Veteran" Jatim :

4. Berdasarkan Tempat Pelaksanaan Pemeliharaan

Untuk melaksanakan kegiatan pemeliharaan diperlukan adanya suatu tempat

pemeliharaan yang disesuaikan dengan macam/beban kerja yang dihadapi yang

dilengkapi dengan peralatan-peralatan yang memenuhi persyaratan tertentu,

berharga mahal, sehingga pendayagunaannya perlu dilakukan secara efektif

dan efisien. Oleh karena itu untuk mencegah terjadinya duplikasi kemampuan,

maka peralatan disentralisasikan penempatannya di unit-unit pemeliharaan

sesuai tempat dan macam pemeliharaan yang dilakukan.

2.4 Kegiatan Pemeliharaan

Semua tugas atau kegiatan pemeliharaan dapat digolongkan ke dalam

salah satu dari lima tugas pokok berikut, antara lain

(papers.gunadarma.ac.id/index.php/industry/article/view/610/570):

a. Inspeksi

Kegiatan inspeksi meliputi kegiatan pengecekan atau pemeriksaan secara

berkala (routine schedule check) bangunan dan peralatan pabrik sesuai dengan

rencana serta kegiatan pengecekan atau pemeriksaan terhadap peralatan yang

mengalami kerusakan dan membuat laporan-laporan dari hasil pengecekan atau

pemeriksaan tersebut.

b. Kegiatan teknik

Kegiatan teknik meliputi kegiatan percobaan atas peralatan yang baru dibeli,

dan kegiatan-kegiatan pengembangan peralatan atau komponen peralatan yang

perlu diganti, serta melakukan penelitian-penelitian terhadap kemungkinan

pengembangan tersebut.

Hak Cipta © milik UPN "Veteran" Jatim :

c. Kegiatan produksi

Kegiatan produksi ini merupakan kegiatan pemeliharaan yang sebenarnya,

yaitu memperbaiki dan mereparasi mesin-mesin dan peralatan. Secara fisik,

melaksanakan pekerjaan yang disarankan atau diusulkan dalam kegiatan

inspeksi dan teknik, melaksanakan kegiatan servis dan pelumasan.

d. Pekerjaan administrasi

Pekerjaan administrasi ini merupakan kegiatan yang berhubungan dengan

pencatatan mengenai biaya-biaya yang terjadi dalam melakukan

pekerjaanpekerjaan pemeliharaan dan biayabiaya yang berhubungan dengan

kegiatan pemeliharaan, komponen atau spareparts yang dibutuhkan, progress

report tentang apa yang telah dikerjakan, waktu dilakukannya inspeksi dan

perbaikan, serta lamanya perbaikan tersebut.

e. Pemeliharaan bangunan

Kegiatan pemeliharaan bangunan merupakan kegiatan untuk menjaga agar

bangunan gedung tetap terpelihara dan terjamin kebersihannya.

2.5 Perencanaan Pemeliharaan

Pemeliharaan merupakan hal yang sangat mahal bagi semua industri.

Untuk menghindari kerusakan yang serius dari mesin/ peralatan yang dimiliki,

maka perlu dilakukan usaha untuk merencanakan pemeliharaan yang sistematis

dan terorganisir. Usaha-usaha untuk perencanaan pemeliharaan yang harus

diperhatikan adalah (Rizka Toyiba, 2012):

Hak Cipta © milik UPN "Veteran" Jatim :

a. Perencanaan Kerja

Dalam merencanakan pekerjaan-pekerjaan yang akan dikerjakan harus

diketahui dengan benar dan jelas apa-apa saja yang perlu diperhatikan, misalnya:

1. Jenis pekerjaan yang akan dilaksanakan meliputi pemeliharaan, reparasi, atau

pembuatan. Dijelaskan juga jenis mesin beserta cara kerjanya, komponen

mesin, penaksiran dari umur mesin, dan lain-lain. Informasi ini harus dibuat

sejelas mungkin, bila perlu dibuat sketsanya supaya tidak terjadi salah

pengertian.

2. Cara perawatan mesin dan waktunya. Cara perawatan harus disesuaikan

dengan kontruksi mesin supaya mempermudah membongkar pasang mesin.

Biasanya setiap perusahaan mempunyai pedoman untuk memperbaiki mesin.

Hal ini perlu diketahui supaya perbaikan mesin dapat dilakukan dengan

semestinya. Proses perbaikan harus dilakukan selangkah demi selangkah

supaya mesin dapat berfungsi dengan baik sesuai rencana. Dengan

memperhitungkan hal di atas, maka waktu penyelesaian pekerjaan dapat

diperkirakan sehingga dapat disesuaikandengan jadwal kerja.

3. Tenaga kerja, peralatan, dan material. Pengaturan jumlah pekerja penting

diperhatikan karena akan menentukan seberapa banyak tenaga kerja yang

diperlukan beserta tingkat keahliannya sehingga dapat dihindari kekurangan

atau kelebihan tenaga kerja. Perbaikan mesin harus dilakukan oleh orang-orang

yang professional mengingat biaya pengadaan mesin tidak murah serta perlu

penanganan khusus.

Pekerjaan membongkar, membersihkan, mengganti, memperbaiki, memasang,

dan menyetel harus jelas prosedurnya supaya dapat ditentukan pula jenis-jenis

Hak Cipta © milik UPN "Veteran" Jatim :

alat yang diperlukan. Hal ini penting supaya dapat dihindari penggunaan

peralatan yang tidak perlu dan berlebihan.

Pada proses perbaikan mesin atau sejenisnya seringkali diperlukan juga suku

cadang. Ketersediaan suku cadang di gudang harus diperhatikan supaya proses

kerja tidak terhambat hanya karena tidak tersedianya suku cadang yang

diperlukan.

4. Sasaran Produksi. Tercapainya sasaran produksi menjadi tanggung jawab

semua unsur perusahaan meliputi bagian perencanaan, produksi, pemasaran,

keuangan, dan perawatan. Sehingga untuk mencapai sasaran tersebut setiap

pihak yang berkaitan harus saling mendukung dan bekerja optimal karena

semua resiko yang dihadapi harus di tanggung bersama.

5. Program kerja harian dan laporan mengenai penugasan, macam serta lokasinya.

Pada dasarnya mencakup uraian kerja yang dilaksanakan, siapa orang yang

akan melaksanakan, taksiran ongkos, lokasi, dan jumlah kerusakan

perlengkapan yang akan diperbaiki, taksiran waktu penyelesaian, tanggal mulai

dan selesai serta keterangan-keterangan lainnya.

b. Penjadwalan Kerja

Setelah prosedur-prosedur dari rencana kerja sudah disusun oleh setiap

seksi maka langkah selanjutnya adalah menyesuaikan rencana kerja tersebut

dengan pihak-pihak yang berkepentingan. Penyesuaian kerja ini dapat dituangkan

dalam jadwal kerja. Penjadwalan kerja ini penting dibuat supaya tidak terjadi

benturan kerja dan dapat disesuaikan waktu pengerjaannya. Terkadang dalam

bekerja, suatu seksi tidak dapat bekerja sendiri tetapi butuh bantuan dari seksi

Hak Cipta © milik UPN "Veteran" Jatim :

lain, maka dengan adanya penjadwalan kerja dapat dibuat

pertimbangan-pertimbangan.

Penjadwalan kerja ini dapat disusun harian, mingguan, bulanan atau

tahunan disesuaikan dengan kebutuhan. Namun, adapula pekerja yang bersifat

darurat karena adanya gejala kerusakan berat sehingga harus segera diperbaiki.

Hal tersebut harus dipertimbangkan secara khusus terutama bila menyangkut

industri dengan proses kontinyu dimana produksi harus dihentikan apabila salah

satu mesin harus diperbaiki.

Dalam membuat jadwal pemeliharaan perlu juga dijelaskan dan

disebutkan:

1. Mesin atau alat yang harus dikerjakan

2. Lokasi perbaikan

3. Jenis pekerjaan yang harus dilakukan

4. Kapan pekerjaan harus dimulai

5. Waktu yang diperlukan dan kapan pekerjaan diselesaikan

6. Tenaga kerja yang diperlukan dan penanggungjawabnya

7. Material, perkakas serta biaya yang harus disediakan

Kebanyakan orang akan setuju bahwa pemakaian teknik pemeliharaan

terencaana yang tepat mengurangi keadaan darurat dan waktu menganggur

mesin-mesin, dan sementara kedua alasan ini merupakan prinsip utama penerapan

pemeliharaan-pencegahan terencana. Keuntungan-keuntungan tersebut antara lain

(Fahma Ilma, 2012):

1. Pengurangan Pemeliharaan Darurat

2. Pengurangan Waktu Menganggur

Hak Cipta © milik UPN "Veteran" Jatim :

3. Menaikkan Ketersediaan (Availability) Untuk Produksi

Hal ini erat hubungannya dengan pengurangan waktu manganggur pada suatu

mesin atau pelayanan. Tetapi jika mesin tersebut merupakan salah satu mesin

produksi lini-aliran (flowline), maka jika sebuah mesin rusak, dapat

mengakibatkan terhentinya seluruh proses atau lini produksi.

4. Meningkatkan Penggunaan Tenaga Kerja untuk Pemeliharaan dan Produksi

Karyawan berjaga (standby) untuk pemeliharaan darurat tidak lagi diperlukan

dan dapat digunakan secara lebih efektif untuk melaksanakan tugas-tugas

pemeliharaan produktif terencana. Operator mesin tidak lagi menganggur

sebagaimana terjadi ketika mesin mereka tiba-tiba rusak.

5. Memperpanjang Waktu Antara Overhaul

Peningkatan standart pemeliharaan dengan memperhatikan secara teratur

pemberian pelumasan, penyetelan dan penggantian komponen yang rusak

sebelum menyebabkan rusaknya bagian lain yang mahal memperpanjang umur

mesin.

6. Meningkatkan Effesiensi Mesin

Effesiensi mesin harus diperiksa dan dijaga pada standart yang bisa diterima

dan ditentukan sebelumnya, keluaraan mesin ditambah dan persentase bahan

sisa terbuang dikurangi.

7. Memberikan Pengendalian Anggaran Dan Biaya Yang Bisa Diandalkan

8. Memberikan Informasi Untuk Pertimbangan Penggantian Mesin

Ketika jelas bahwa suatu mesin telah berada di atas batas reparasi ekonomis,

tibalah waktunya untuk mempertimbangkan penggantiannya.

Hak Cipta © milik UPN "Veteran" Jatim :

Tetapi apabila masalah pemeliharaan dan perbaikan jika tidak ditangani

dengan baik akan menimbulkan banyak kerugian, antara lain

(Peni.H.&Trisno.Y.P, 2008, Hal.9):

1. Rugi waktu karena pekerjaan yang tertunda (akibat kerusakan peralatan atau

sarana lainnya)

2. Produktifitas turun

3. Efisiensi turun

4. Menambah biaya operasional, dan sebagainya.

2.6 Masalah Efisiensi dalam Pemeliharaan

Di dalam melaksanakan kegiatan pemeliharaan terdapat dua persoalan

yang di hadapi oleh suatu perusahaan pabrik yaitu persoalan teknis dan persoalan

ekonomis. Adapun yang merupakan persoalan teknis dalam hal ini adalah

persoalan yang menyangkut usaha- usaha untuk menghilangkan kemungkinan-

kemungkinan timbulnya kemacetan yang di sebabkan karena kondisi fasilitas atau

peralatan produksi yang tidak baik. Dalam persoalan teknis ini yang perlu di

perhatikan adalah:

1. Tindakan-tindakan apa yang harus dilakukan untuk memelihara/ merawat

peralatan yang ada, dan untuk memperbaiki/ mereparasi mesin-mesin atau

peralatan yang rusak.

2. Alat-alat atau komponen-komponen apa yang dibutuhkan dan harus disediakan

agar tindakan-tindakan pada bagian pertama diatas dapat di lakukan.

Selain dua persoalan tersebut, adapun persoalan ekonomis yang

menyangkut bagaimana usaha yang harus dilakukan supaya kegiatan

Hak Cipta © milik UPN "Veteran" Jatim :

pemeliharaan yang dibutuhkan secara teknis dapat efisien, dengan memperhatikan

besar biaya yang terjadi dan tentunya alternatif tindakan yang dipilih untuk

dilaksanakan adalah yang menguntungkan perusahaan. Didalam hal tersebut perlu

diadakan analisis perbandingan biaya antar masing-masing alternatif. Adapun

biaya-biaya yang terdapat dalam kegiatan pemeliharaan adalah biaya-biaya

pengecekan, dan penyetelan, biaya service, biaya penyesuaian dan biaya

perbaikan. Perbandingan biaya yang diperlukan antara lain untuk menentukan:

1. Apakah sebaiknya dilakukan preventive maintenance ataukah corrective

maintenance saja. Dalam hal ini biaya- biaya yang perlu diperbandingkan

adalah :

a. Jumlah biaya-biaya perbaikan yang di perlukan akibat kerusakan yang

terjadi karena tidak adanya preventive maintenance, dengan jumlah biaya-

biaya pemeliharaan dan perbaikan yang diperlukan akibat keruskan yang

terjadi walaupun telah diadakan preventive maintenance.

b. Jumlah biaya-biaya pemeliharaan dan perbaikan yang kan dilakukan

terhadap suatu peralatan dengan harga peralatan tersebut.

c. Jumlah biaya-biaya pemeliharaan dan perbaikan yang di butuhkan oleh

suatu peralatan dengan jumlah kerugian yang akan dihadapi apabila

peralatan tersebut rusak dalam operasi produksi.

2. Apakah sebaiknya peralatan yang rusak diperbaiki di dalam perusahaan atau di

luar perusahaan. Biaya-biaya yang diperbandingkan dalam hal ini adalah

jumlah biaya yang akan dikeluarkan untuk memperbaiki peralatan tersebut di

bengkel perusahaan sendiri dengan jumlah biaya perbaikan tersebut di bengkel

Hak Cipta © milik UPN "Veteran" Jatim :

perusahaan lain, disamping perbandingan kualitas dan lamanya waktu yang

dibutuhkan untuk pengerjaannya.

3. Apakah sebaiknya peralatan yang rusak diperbaiki atau diganti. Biaya-biaya

yang perlu diperbandingkan yaitu jumlah biaya perbaikan dengan harga pasar

atau nilai dari peralatan tesebut dan jumlah biaya perbaikandengan harga

peralatan yang sama dipasar.

Dengan adanya keterangan diatas dapatlah kita ketauhi bahwa walaupun

secara teknis preventive maintenance penting dan perlu dilakukan untuk

menjamin kelancaran bekerjanya suatu mesin, Akan tetapi secara ekonomis belum

tentu selamanya preventive maintenance yang terbaik dan perlu diadakan untuk

setiap mesin. Disamping ditinjau dari faktor-faktor biayanya, harus pula dilihat

apakah mesin itu merupakan “strategis point” atau “critical unit” dalam proses

produksi atau tidak. Jika mesin termasuk dalam kriteria tersebut maka sebaiknya

diadakan preventive maintenance untuk mesin tersebut (Fahma Ilma, 2012).

2.7 Kebijakan Pemeliharaan

Secara alamiah tidak ada barang yang dibuat manusia tidak akan rusak,

tetapi usia kegunaanya dapat diperpanjang dengan melakukan perbaikan berkala

dengan melakukan suatu aktifitas yang dikenal dengan pemeliharaan.

Penentuan kebijaksanaan pemeliharaan diperlukan untuk menyusun suatu

rencana yang akan diterapkan dalam sistem produksi yang telah berlangsung.

Apabila terabaikan, hal ini berakibat terganggunya proses produksi yang

berdampak penurunan jumlah barang yang akan diproduksi. Kebijaksanaan ini

ditetapkan sendiri untuk masing-masing perusahaan. Adakalanya perusahaan

Hak Cipta © milik UPN "Veteran" Jatim :

mengabaikan jadwal rencana pemeliharaan yang didasarkan pada analisa

matematis guna meminimumkan waktu kerusakan dan memberikan cara terbaik

untuk beroperasi (Fahma Ilma, 2012).

2.8 Konsep Keandalan

Pemeliharaan komponen atau peralatan tidak bisa lepas dari pembahasan

mengenai keandalan, karena keandalan merupakan salah satu ukuran keberhasilan

sistem pemeliharaan. Keandalan adalah probabilitas suatu komponen atau sistem

akan beroperasi dengan baik sesuai dengan fungsi yang ditetapkan dalam jangka

waktu tertentu ketika digunakan dalam kondisi operasional tertentu (Dwi

Priyanta, 2000, Modul 3 Hal.11). Terdapat beberapa hal yang perlu diperhatikan,

yaitu:

1. Probabilitas, dimana nilai reliability adalah berada diantara 0 dan1.

2. Kemampuan yang diharapkan, dimana harus digambarkan secara terang atau

jelas, untuk setiap unit terdapat suatu standar untuk menentukan apa yang

dimaksud dengan kemampuan yang diharapkan.

3. Tujuan yang diinginkan, yang mana harus menggambarkan kegunaan peralatan

secara spesifik, dikarenakan terdapat beberapa tingkatan dalam memproduksi

suatu barang konsumen.

4. Waktu, merupakan parameter yang penting untuk melakukan penilaian

kemungkinan suksesnya suatu sistem.

5. Kondisi Lingkungan, dimana mempengaruhi umur dari sistem atau peralatan

seperti suhu, kelembaban dan kecepatan gerak. Hal ini menjelaskan bagaimana

Hak Cipta © milik UPN "Veteran" Jatim :

perlakuan yang diterima sistem dapat memberikan tingkat keandalan yang

berbeda dalam kondisi operasionalnya.

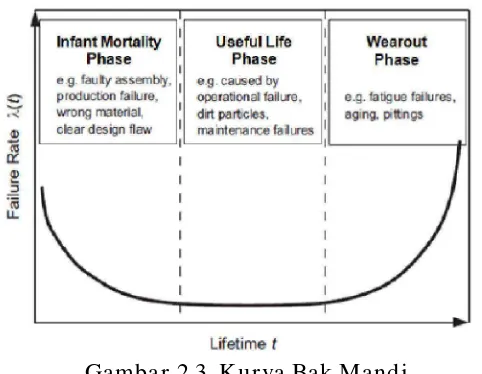

2.8.1 Fungsi Laju Kerusakan

Laju Kerusakan suatu peralatan pada waktu t adalah probabilitas dimana

peralatan mengalami kerusakan pada interval waktu yang ditetapkan. Pola dasar

dari fungsi laju kerusakan adalah kurva bak mandi (Bathtub Curve).

Kegagalan awal sebuah mesin terjadi pada masa infant mortality, yang

disebabkan kemungkinan oleh kesalahan pemasangan, kegagalan produksi,

pemilihan material yang tidak tepat. Kegagalan berikutnya terjadi pada masa

useful life, yang disebabkan oleh kegagalan operasional, pembebanan berlebih

(overloading), kegagalan perawatan. Kegagalan pada masa wearout terjadi karena

proses penuaan (aging), korosi, fatigue. (Gutomo, Susilo.A.W.,Ismoyo.H., 2012,

Jurnal, Hal.49).

Kegagalan komponen disebabkan oleh kesalahan perancangan, kesalahan

dalam manufaktur, kesalahan operasi, kesalahan pemeliharaan, dan pengaruh Gambar 2.3. Kurva Bak Mandi

(Gutomo, Susilo.A.W.,Ismoyo.H., 2012, Jurnal, Hal.49)

Hak Cipta © milik UPN "Veteran" Jatim :

lingkungan. Komponen mesin dikatakan gagal, apabila komponen menunjukkan

gejala adanya perubahan ukuran, bentuk, maupun sifat-sifat bahan, yang

menyebabkan tidak dapat melakukan fungsinya lagi dengan baik.

2.8.2 Mean Time To Failure (MTTF)

MTTF adalah lamanya pemakaian komponen sampai dicapai kegagalan.

MTTF ini untuk item-item yang tidak dapat direparasi, seperti komponen (Peni

.H. & Trisno .Y.P., 2008, Hal.67).

2.8.3 Mean Time Between Failure (MTBF)

MTBF adalah lamanya pemakaian suatu sistem sampai dicapai

kegagalan. MTBF digunakan untuk item yang dapat diperbaiki, seperti instrumen

dan sistem (Peni .H. & Trisno .Y.P., 2008, Hal.67).

2.8.4 Distribusi Kerusakan

2.8.4.1Distribusi Normal

Probabilitas kerusakan alat atau komponen naik sesuai dengan

bertambahnya umur komponen tersebut. Distribusi normal mempunyai dua

parameter yaitu rata-rata dan standar deviasi (Dwi Priyanta, 2000, Modul 3

Hal.21).

• Fungsi kepadatan kerusakan:

2 2 (t )

2

1 e

2

f(t)

− −µ

σ

= σ π

µ = Rata-rata dari distribusi

Hak Cipta © milik UPN "Veteran" Jatim :

σ = Standar deviasi distribusi

• Fungsi keandalan:

2 2 ( t ) 2

t

1 e dt

2 R(t) −µ ∞ − σ = σ π

∫

• Fungsi laju kerusakan:

2 2 2 2 ( t ) / 2

( t ) / 2

t e e dt r(t) − −µ σ ∞ − −µ σ =

∫

• Fungsi distribusi kumulatif:

2 2 (t ) t 2 1 e 2 F(t) − −µ σ −∞ = σ π

∫

• MTTF: µ2.8.4.2Distribusi Eksponensial

Distribusi eksponensial mempunyai laju kerusakan yang konstan, tidak

tergantung pada waktu dengan artian tidak tergantung pada umur alat tersebut.

Distribusi eksponensial memiliki satu parameter yaitu β (Dwi Priyanta, 2000,

Modul 3 Hal.24).

• Fungsi kemungkinan kumulatif:

F( ) = 1 − e λ

• Fungsi kemungkinan kepadatan:

( ) = λe λ

Dengan ketentuan: t > 0

Hak Cipta © milik UPN "Veteran" Jatim :

λ = Rata-rata nilai kedatangan kerusakan.

• Fungsi laju kerusakan:

r(t) = λ

Dimana untuk t > 0

α = Parameter skala dengan α > 0

β = Parameter bentuk dengan β > 0

• Fungsi keandalan: R( ) = e λ

• MTTF:

1

λ

2.8.4.3Distribusi Weibull

Distribusi weibull dapat memenuhi beberapa periode kerusakan yang

terjadi, yaitu: periode awal, periode normal dan periode pengausan. Periode

tersebut tergantung dari nilai parameter bentuk fungsi distribusi weibull.

Distribusi weibull mempunyai laju kerusakan menurun untuk β < 1, laju

kerusakan konstan untuk β = 1 dan laju kerusakan naik untuk β > 1.

• Fungsi kepadatan kerusakan:

f(t) =

β = shape parameter, β > 0

= scale parameter, > 0

= shape parameter, < first time to failure

Hak Cipta © milik UPN "Veteran" Jatim :

• Fungsi distribusi kumulatif:

( ) = 1 −

• Fungsi keandalan:

( ) =

• Fungsi laju kerusakan:

r(t) =

η η

• MTTF:

+ ηΓ 1 + 1

β

dimana Γ= ∫ y e dy

Γ = fungsi gamma

2.8.4.4Distribusi Lognormal

Time to Failure, dari suatu komponen dikatakan memiliki distribusi

lognormal bola y = ln T mengikuti distribusi normal dengan rata-rata dan

varians . (Dwi Priyanta, 2000, Modul 3 Hal.24).

• Fungsi kepadatan probabilitas:

f(t) =

′√

′

′

• Fungsi distribusi kumulatif:

F(t) = ∫

√ −

( )

Jika z = (ln t - μ )/σ dan dz = dt/σt, maka: F(t) =

√ ∫ −

( )

Hak Cipta © milik UPN "Veteran" Jatim :

• Fungsi Keandalan:

R(t) = ∫

′√

′

′

∞

• MTTF:

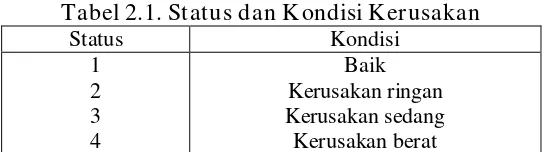

2.9 Klasifikasi Kondisi Kerusakan

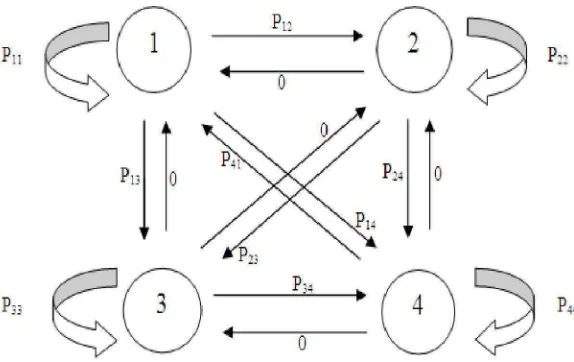

Menghitung nilai probabilitas transisi dari suatu proses Markov Chain,

perlu dilakukan pengelompokkan sistem mesin sesuai dengan kondisi

kerusakannya. Kondisi disini adalah tingkat kesiapan mesin saat dilakukan

pemeliharaan periodik terhadap mesin tersebut, dimana untuk menentukan ini

sistem diperiksa secara berkala. Kondisi mesin dapat digolongkan menjadi 4 yaitu

(M.Hartono & llyas.M, 2002, Jurnal, Hal.175):

1. Kondisi baik

Suatu mesin dikatakan dalam kondisi baik apabila mesin tersebut dapat

digunakan untuk operasi dengan ketentuan-ketentuan yang telah disetujui

(baik). Pemeliharaan pencegahan dan pemeriksaan rutin dilakukan supaya

mesin dapat beroperasi dengan baik. Kondisi semacam ini disebut sebagai

status 1.

2. Kondisi kerusakan ringan

Suatu mesin dikatakan dalam kondisi kerusakan ringan apabila mesin tersebut

dapat beroperasi dengan baik, tetapi kadang-kadang terjadi kerusakan kecil.

Kerusakan yang ditimbulkan relatif ringan dengan biaya perbaikan yang

relative kecil. Kondisi ini disebut sebagai status 2.

Hak Cipta © milik UPN "Veteran" Jatim :

3. Kondisi kerusakan sedang

Suatu mesin dikatakan dalam kondisi kerusakan sedang apabila mesin tersebut

dapat beroperasi tetapi dalam keadaan yang mengkhawatirkan. Selanjutnya

kondisi ini disebut sebagai status 3.

4. Kondisi kerusakan berat

Suatu mesin dikatakan dalam kondisi kerusakan berat apabila mesin tersebut

tidak dapat digunakan untuk beroperasi sehingga proses produksi terhenti.

Waktu untuk perbaikan relatif lama dengan biaya perbaikan yang relatif besar

kadang juga diikuti dengan penggantian komponen (overhaul). Selanjutnya

kondisi semacam ini disebut status 4.

Tabel 2.1. Status dan Kondisi Kerusakan

Status Kondisi

1 2 3 4

Baik Kerusakan ringan Kerusakan sedang Kerusakan berat

Sumber : M.Hartono & llyas.M, 2002, Jurnal, Hal.178

2.10 Proses Markov Chain

Sebelum kita membahas metode untuk menentukan kemungkinan transisi

akan diuraikan dulu tentang pengertian dasar rantai markov (Markov Chain) dan

proses stokastik, karena metode Markov Chain merupakan kejadian khusus dari

proses stokastik.

Menurut Enny Ariyani, 2010, Hal.185, model Rantai Markov

dikembangkan oleh seorang ahli Rusia A.A. Markov pada tahun 1906. Penerapan

Markov Chain mula-mula adalah pada ilmu-ilmu pengetahuan phisik dan

meteorologi. Teknik ini mula-mula digunakan untuk menganalisa dan

memperkirakan perilaku partikel-partikel gas dalam suatu wadah (container)

Hak Cipta © milik UPN "Veteran" Jatim :

tertutup serta meramalkan keadaan cuaca. Dalam analisis markov yang dihasilkan

adalah suatu informasi probabilistik yang dapat digunakan untuk membantu

pembuatan keputusan, jadi analisis ini bukan suatu teknik optimisasi melainkan

suatu teknik deskriptif. Analisis Markov merupakan suatu bentuk khusus dari

model probabilistik yang lebih umum yang dikenal sebagai proses Stokastik

(Stochastic process).

Rantai Markov (Markov Chain) adalah suatu teknik matematika yang

biasa digunakan untuk melakukan pembuatan modeling bermacam-macam sistem

dan proses bisnis. Teknik ini dapat digunakan untuk memperkirakan

perubahan-perubahan di waktu yang akan datang dalam variable-variabel dinamis atas dasar

perubahan-perubahan variable dinamis tersebut di masa lalu (Ariyani Enny, 2010,

hal.185).

Rantai Markov telah banyak diterapkan untuk menganalisa tentang

perpindahan merk (Brand Switching) dalam pemasaran, perhitungan rekening,

pemeliharaan mesin, antrian, perubahan harga pasar saham, dan administrasi

rumah sakit. Namun, yang akan dibahas disini mengenai korelasi antara metode

Markov Chain dengan pemeliharaan mesin.

Proses stokastik {X(t) : t ε T} adalah suatu himpunan variabel

acak/random {X(t)} yang tertentu dalam suatu ruang sampel yang sudah

diketahui, dimana t merupakan parameter waktu (indeks) dari sekumpulan

data/suatu himpunan (T) yang telah diketahui. Seringkali T merupakan suatu

kelompok bilangan non negatif dan X(t) menyatakan karakteristik yang dapat

diukur dari sesuatu pada waktu t. Karena X(t) adalah variabel random maka tidak

dapat diketahui dengan pasti pada status manakah suatu proses akan berada pada

Hak Cipta © milik UPN "Veteran" Jatim :

waktu t, bila t menunjukkan saat terjadinya status diwaktu yang akan datang.

Dimana t = 0,1,2,…

Proses stokastik dapat dibedakan menjadi dua yaitu proses bebas dan

proses Markov. Dalam masalah ini hanya akan dibahas yang berkaitan dengan

proses Markov, yang mempunyai ruang status terbatas dan himpunan parameter

waktu T yang diskrit terbatas (M.Hartono & llyas.M, 2002, Jurnal, Hal.176).

Dengan kata lain dapat diungkapkan bahwa proses Markov apabila

diketahui proses saat ini, maka masa depan proses tidak tergantung pada proses

masa lalunya, tetapi hanya tergantung pada status proses saat ini Suatu proses

stokastik dikatakan sebagai proses Markov Chain apabila perkembangannya dapat

disebut sebagai deretan peralihan-peralihan diantara nilai-nilai tertentu yang

disebut sebagai status probabilitas yang mempunyai sifat bahwa bila diketahui

proses berada pada status tertentu, maka kemungkinan berkembangnya proses

dimasa yang akan datang hanya tergantung pada status saat ini dan tidak

tergantung dari cara-cara bagaimana proses itu mencapai status tersebut

(M.Hartono & llyas.M, 2002, Jurnal, Hal.176).

Proses stokastik {Xt}0 dikatakan mempunyai sifat Markovian jika

P{Xt+1=j| X0 = k0, X1 = k1, ..., Xt - 1 = kt - 1, Xt = i}= P{Xt + 1 = j| Xt = i} untuk t = 0,

1, 2,…. dan setiap urutan i, j, k0, k1, ...., kt-1.

Dengan kata lain, sifat Markovian ini menyatakan bahwa probabilitas

bersyarat dari “kejadian” mendatang, dengan “kejadian” masa lampau dan state

saat ini Xt = i, adalah independen terhadap kejadian di waktu lalu dan hanya

tergantung pada state saat ini.

Hak Cipta © milik UPN "Veteran" Jatim :

Proses stokastik {Xt} (t = 0, 1, ...) adalah rantai Markov jika sifat tersebut

mempunyai sifat Markovian.

Probabilitas bersyarat P{Xt + 1= j | Xt = i} untuk rantai Markov disebut

probabilitas transisi (satu langkah) . Jika untuk setiap i dan j, P{Xt - 1= j | Xt = 1} =

P{X1 = j | X0 = i} untuk semua t = 1, 2,… , maka disebut probabilitas transisi (satu

langkah) dikatakan stasioner. Oleh karena itu, probabilitas transisi stasioner

menyiratkan bahwa probabilitas transisi tidak berubah seiring dengan waktu.

Keberadaan probabilitas transisi stasioner (satu langkah) juga menyiratkan bahwa

untuk tiap i, j, dan n (n = 0, 1, 2, ...), P{Xt + n = j | Xt = i} = P{Xn = j | X0 = i} untuk

semua t = 0, 1, .... Probabilitas bersyarat ini disebut probabilitas transisi

n-langkah.

Untuk menyederhanakan notasi penulisan dengan probabilitas transisi

stasioner, misalkan

Pij + 1 = P{Xt + 1 = j| Xt = i}

Pij(n) = P{Xt + n = j| Xt = i}

Oleh karena itu, probabilitas transisi n-langkah Pij(n) hanyalah merupakan

probabilitas bersyarat sehingga sistem akan berada pada state j tepat setelah n

langkah (satuan waktu), jika state tersebut bermula pada state i pada waktu t

kapan pun. Ketika n = 1, perhatikan bahwa Pij(n) = Pij (untuk n = 0, Pij(n)adalah

hanya jika P{X0 = j | X0 = i} dan itu adalah 1 ketika i = j dan 0 ketika i ≠ j.

Oleh karena Pij(n) adalah probabilitas bersyarat, probabilitas tersebut harus

nonnegatif, dan oleh karena prosesnya harus membuat perubahan ke state lain

maka probabilitas tersebut harus memenuhi sifat

Pij(n) > 0, untuk semua i dan j; dan n = 0,1,2,...

Hak Cipta © milik UPN "Veteran" Jatim :

dan

M

∑ Pij(n) = 1 untuk semua i, n = 0, 1, 2, .... j=0

Cara mudah untuk menunjukkan semua probabilitas transisi n-langkah adalah

dalam bentuk matrik.

untuk n = 0, 1, 2, ...

atau, ekuivalen dengan matriks transisi n-langkah

State 0 1 ... M

= ) ( ) ( 1 ) ( 0 ) ( 1 ) ( 11 ) ( 10 ) ( ) ( 01 ) ( 00 ) ( ... ... ... ... ... ... ... ... 1 0 n MM n M n M n M n n n oM n n n P P P P P P P P P M P

Perhatikan bahwa probabilitas transisi pada baris dan kolom tertentu adalah untuk

transisi dari state baris ke state kolom. Ketika n = 1, kita buang superscript n dan

menyebutnya hanya matrik transisi.

Untuk setiap rantai Markov ergodik irreducible, lim ij(n)

n→∞P ada dan

independen terhadap i. Lebih lanjut lagi, lim ij(n)

n→∞P = πj > 0, dimana πj memenuhi

persamaan steady state berikut

M

πj = ∑ πiPij, untuk j = 0, 1, ..., M i=0

M

∑ πj = 1 j=0

atau dapat ditunjukkan dalam bentuk matrik,

State 0 1 ... M

0 1 . . M

P00(n)

P10(n)

. . PM0(n)

P01(n)

P11(n)

. . PM1(n)

... ... ... ... ...

P0M(n)

P1M(n)

. . PMM(n)

P(n) =

Hak Cipta © milik UPN "Veteran" Jatim :

[

]

= MM M M M M MM P P P

P P P P P P ... ... ... ... ... ... ... ... ... 2 1 1 11 10 0 01 00 1 0 1 0 π π π π π π

π0 = π0P00 + π1P01 + ... + πMPM1

π1 = π0P01 + π1P11 + ... + πMPM2

... = ... + ... + ... + ...

πM = π0P0M + π1P1M + ... + πMPMM

1 = π0 + π1 + ... + πM

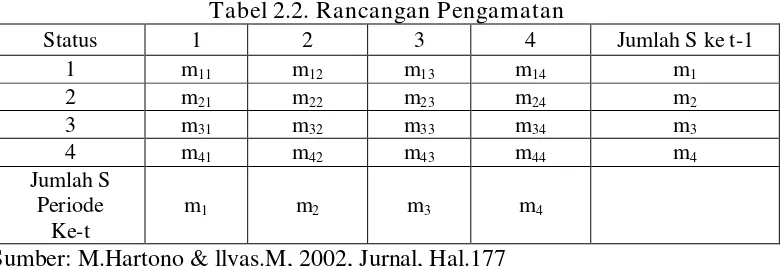

2.10.1 Penaksiran Parameter Markov Chain

Proses Markov berwaktu diskrit dan berstatus diskit yaitu jika X

merupakan proses acak yang menggambarkan suatu persamaan, maka populasi

dari X dapat digambarkan sebagai suatu nilai yang memenuhi persamaan tersebut.

Jika populasi dari S dari suatu proses acak X dapat di hitung (contoh S =

{1,2,3,….}) atau dengan kata lain sebuah proses markov dengan populasi diskrit (dapat di hitung) yang berada pada suati discrete state (position) dan di izinkan untuk berubah state pada time discrete (waktu tertentu yang tidak bersambungan)

. Proses Markov berwaktu diskrit dan berstatus diskrit terbatasX (t), t : 0,1,

2,3,..., ditentukan hukum probabilitas secara lengkap oleh parameter Pr' j,( ij =

1,2,...,N) yang disebut sebagai probabilitas transisi homogen satu langkah.

Sebagai persoalan utama yang dihadapi apabila hendak menggunakan proses

Markov sebagai model suatu sistem adalah menentukan taksiran

parameter-parameter tersebut dari data yang diperoleh dari sejumlah pengamatan.

Hak Cipta © milik UPN "Veteran" Jatim :

Tabel 2.2. Rancangan Pengamatan

Status 1 2 3 4 Jumlah S ke t-1

1 m11 m12 m13 m14 m1

2 m21 m22 m23 m24 m2

3 m31 m32 m33 m34 m3

4 m41 m42 m43 m44 m4

Jumlah S Periode

Ke-t

m1 m2 m3 m4

Sumber: M.Hartono & llyas.M, 2002, Jurnal, Hal.177

Dari tabel tersebut probabilitas dapat diketahui dengan rumus;

*

i ij ij

m

m

P

=

dimana :

Pij : probabilitas

mij : keadaan sistem pada status- j

mi* : banyaknya jumlah sistem Pada status- j

(M.Hartono & llyas.M, 2002, Jurnal, Hal.177)

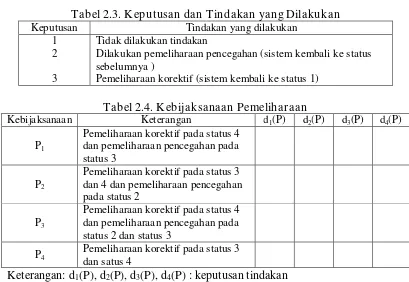

2.10.2 Kegunaan Probabilitas dan Keputusan Markov

Didalam operasinya suatu item akan mengalami beberapa kemungkinan

transisi status, yang berubah dari satu status ke status yang lain. Bila dikatakan

bahwa dalam selang yang cukup pendek terdapat empat kemungkinan status,

maka untuk mengubah kondisi status yang dialami dilakukan beberapa tindakan

yang sesuai kondisi status. Misal jika perbaikan item baru dilakukan setelah item

tersebut mengalami kerusakan berat (status 4), dengan kata lain untuk status 1, 2,

dan 3 tetap dibiarkan saja. Tetapi seandainya kebijaksanaan itu dirubah dimana

pemeliharaan dilakukan apabila item berada pada status 2, 3, dan 4 sehingga

menjadi status 1. Keputusan-keputusan yang diambil dalam menentukan

pemeliharaan dapat dituliskan sebagai berikut:

Hak Cipta © milik UPN "Veteran" Jatim :

Tabel 2.3. Keputusan dan Tindakan yang Dilakukan

Keputusan Tindakan yang dilakukan

1 2

3

Tidak dilakukan tindakan

Dilakukan pemeliharaan pencegahan (sistem kembali ke status sebelumnya )

Pemeliharaan korektif (sistem kembali ke status 1)

Tabel 2.4. Kebijaksanaan Pemeliharaan

Kebijaksanaan Keterangan d1(P) d2(P) d3(P) d4(P)

P1

Pemeliharaan korektif pada status 4 dan pemeliharaan pencegahan pada status 3

P2

Pemeliharaan korektif pada status 3 dan 4 dan pemeliharaan pencegahan pada status 2

P3

Pemeliharaan korektif pada status 4 dan pemeliharaan pencegahan pada status 2 dan status 3

P4 Pemeliharaan korektif pada status 3

dan satus 4

Keterangan: d1(P), d2(P), d3(P), d4(P) : keputusan tindakan

Dimana P1, P2, P3, dan P4 adalah usulan pemeliharaan yang didapat dari

perubahan pada matrik awal sesuai dengan tindakan yang dilakukan.

Jika suatu item berada pada status kerusakan ringan dan kerusakan sedang,

maka item tersebut tidak akan mengalami transisi ke status baik, dengan kata lain

bahwa suatu item yang berada pada status kerusakan ringan dan kerusakan sedang

akan tetap berada pada status kerusakan ringan dan kerusakan sedang atau hanya

akan beralih ke status kerasakan berat.