PERENCANAAN PERAWATAN MESIN

MENGGUNAKAN METODE MARKOV CHAIN

UNTUK MEMINIMUMKAN BIAYA PERAWATAN

DI CV SURYA ELECTRICAL GRESIK

SKRIPSI

DISUSUN OLEH :

DONY ALVASANDY

NPM : 0932015004

J URUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR

SKRIPSI

PERENCANAAN PERAWATAN MESIN

MENGGUNAKAN METODE MARKOV CHAIN

UNTUK MEMINIMUMKAN BIAYA PERAWATAN

DI CV SURYA ELECTRICAL GRESIK

Disusun oleh :

DONY ALVASANDY NPM. 0932015004

Telah Diper tahankan Dihadapkan

Dan Diter ima Oleh Tim Penguji Skr ipsi

Pada Tanggal 23 November 2012

Tim Penguji 1.

Ir. Handoyo, MT

NIP. 19570209 198503 1 003 2.

Ir. Budi Santosa, MMT NIP. 19561205 198703 1 001

3.

Ir. Rr. Rochmoeljati, MMT. NIP 19611029 190103 2 001

Pembimbing I

Ir. Rr. Rochmoeljati, MMT. NIP. 19611029 190103 2 001

Pembimbing II

Ir. Akmal Suryadi, MT NIP. 1965011 199 003 1 001

Mengetahui,

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

SKRIPSI

PERENCANAAN PERAWATAN MESIN

MENGGUNAKAN METODE MARKOV CHAIN

UNTUK MEMINIMUMKAN BIAYA PERAWATAN

DI CV SURYA ELECTRICAL GRESIK

Disusun oleh :

DONY ALVASANDY NPM. 0932015004

Telah Diper tahankan Dihadapkan

Dan Diter ima Oleh Tim Pembimbing Skr ipsi

Pada Tanggal 23 November 2012

Dosen Pembimbing I

Ir, Rr. Rochmoeljati, M.MT NIP 19611029 190103 2 001

Dosen Pembimbing II

Ir. Akmal Suryadi, MT NIP. 1965011 199 003 1 001

Mengetahui,

Kepala Jurusan Teknik Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

KATA PENGANTAR

Segala puji dan syukur kehadirat Allah SWT, yang telah melimpahkan rahmat, taufik dan hidayahNya sehingga penulis dapat menyelesaikan penyusunan Tugas Akhir (Skripsi) ini dengan judul “PERENCANAAN PERAWATAN MESIN DENGAN METODE MARKOV CHAIN UNTUK MEMINIMUMKAN BIAYA PERAWATAN DI CV.SURYA ELECTRICAL GRESIK”.

Skripsi ini disusun untuk memenuhi sebagian persyaratan dalam memperoleh gelar Sarjana Teknik Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur. Dalam menyusun skripsi ini, mulai dari persiapan sampai dengan selesai.

Penulis tidak lepas dari banyak pihak, yang secara langsung maupun secara tidak langsung telah turut membimbing dan mendukung penulisan skripsi ini yang semuanya sangat besar artinya bagi penulis. Oleh karena itu, tidak lupa penulis mengucapkan banyak terimakasih kepada semua pihak yang telah membantu sehingga terselesaikannya laporan Skripsi ini. Pada kesempatan ini penulis ingin menyampaikan ungkapan terima kasih sebesar – besarnya kepada : 1. Prof.Dr. Ir. Teguh Soedarto, MP., selaku Rektor Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ir.Sutiyono, MT., selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan “Veteran” Jawa Timur.

4. Ir. Rr. Rochmoeljati. M.MT, selaku Dosen Pembimbing I yang dengan kesabaran dan kerelaannya telah membimbing dan memberi petunjuk-petunjuk yang sangat berguna sehingga dapat terselesainya Tugas Akhir ini.

5. Ir. Akmal Suryadi, M.T., selaku Dosen Pembimbing II yang dengan kesabaran dan kerelaannya telah membimbing dan memberi petunjuk – petunjuk yang sangat berguna sehingga dapat terselesaikannya Tugas Akhir ini.

6. Ir.Hari Purwo Adi., dan Enny Ariyani, S.T M.T . Selaku Dosen Penguji Seminar I dan Dosen Penguji Seminar II

7. Semua pihak lain yang telah membantu secara moril maupun materiil selama pelaksanaan penelitian dan penyelesaian penulisan tugas akhir ini. Semoga Allah SWT memberikan balasan atas semua keikhlasan dan bantuanya yang diberikan kepada penulis.

Penulis menyadari sepenuhnya bahwa di dalam penyusunan laporan ini masih jauh dari sempurna, hal ini disebabkan karena keterbatasan yang kami miliki. Untuk itu penulis dengan senang hati menerima segala kritik dan saran yang bersifat membangun guna kesempurnaan Tugas Akhir (Skripsi) ini. Akhir kata penulis berharap semoga Tugas Akhir ini dapat bermanfaat bagi semua pihak dan terutama bagi penulis sendiri.

Hormat saya

DAFTAR ISI

JUDUL………i

KATA PENGANTAR ... ii

DAFTAR ISI... iii

DAFTAR LAMPIRAN... iv

BAB I PENDAHULUAN 1.1. Latar Belakang Masalah ... 1

1.2. Perumusan Masalah... 3

1.3. Batasan Masalah... 3

1.4. Asumsi-Asumsi ... 4

1.5. Tujuan Penelitian... 4

1.6. Manfaat Penelitian... 5

1.7. Sistematika Penulisan... 5

BAB II TINJ AUAN PUSTAKA 2.1. Pengertian Pemeliharaan ... 7

2.2. Kebijaksanaan Pemeliharaan... 8

2.3. Tujuan Pemeliharaan ... 9

2.4. Jenis-Jenis Pemeliharaan ... 10

2.5. Keuntungan Pemeliharaan Terencana ... 12

2.6. Klasifikasi Kerusakan... 16

2.7.1. Kegunaan Probabilitas dan keputusan Markov... 20

2.8. Analisa Biaya... 24

2.8.1. Biaya Down Time ... ..25

2.8.2. Biaya kerusakan ... 25

2.8.3. Biaya Rata-rata Ekspektasi... .26

2.9. Referensi – Referensi Peneliti Sebelumnya... 26

2.8. Metode Realibility Centred Maintenance Sebagai Pembanding……28

2.8.1. Tujuan Realibility Centred Maintenance... 28

2.8.2. Dasar Prosedur Realibility Centred Maintenance...29

BAB III METODE PENELITIAN 3.1. Lokasi dan Waktu penelitian... 34

3.2. Identifikasi Variabel ... 34

3.3. Metode Pengumpulan Data ... 35

3.4. Metode Pengolahan dan Analisis Data ... 37

3.5. Langkah-langkah Pemecahan Masalah ... 37

BAB IV HASIL DAN PEMBAHASAN 4.1. Pengumpulan Data ... 42

4.1.1. Data Jenis dan Jumlah Mesin Yang Mengalami Kerusakan….……42

4.1.2. Data Mesin yang Mengalami Perubahan Status... 42

4.1.3.Data Jumlah Mesin Pada Kondisi Baik, Kerusakan Ringan, Kerusakan Sedang, Dan Kerusakan Berat... 45

4.1.5. Data Waktu Pemeliharaan Perbaikan... 49

4.1.6. Data Biaya Downtime... 51

4.2. Pengolahan Data... 52

4.2.1. Biaya Perawatan Pada Kondisi Riil Perusahaan...52

4.2.2. Biaya Perawatan Dengan Metode Markov... 55

4.2.2.1. Perhitungan Probabilitas Status Mesin……...55

4.2.2.1.1. Perhitungan Probabilitas Transisi Mesin Potong...55

4.2.2.1.2. Perhitungan Probabilitas Transisi Mesin Tekuk...59

4.2.2.1.3. Perhitungan Probabilitas Transisi Mesin Tekuk………….…….61

4.2.2.2. Perencanaan Pemeliharaan Usulan Mesin Potong... 64

4.2.2.3. Perencanaan Pemeliharaan Usulan Mesin Tekuk... 70

4.2.2.4. Perencanaan Pemeliharaan Usulan Mesin Plong... 74

4.2.3. Probabilitas Status Mesin Pada Kondisi Steady State…………...79

4.2.3.1. Probabilitas Status Mesin Potong Pada Kondisi Steady State…...79

4.2.3.2. Probabilitas Status Mesin Tekuk Pada Kondisi Steady State.…...80

4.2.3.3. Probabilitas Status Mesin Plong Pada Kondisi Steady State..…...81

4.2.4. Perhitungan Biaya Ekspektasi Pemeliharaan...83

4.2.4.1. Ekspektasi Biaya Perawatan Perusahaan Kondisi Steady State....84

4.2.4.2. Ekspektasi Biaya Perawatan Perusahaan Kondisi Steady State....84

4.2.4.3. Ekspektasi Biaya Perawatan Perusahaan Kondisi Steady State....85

4.3. Pembahasan………... 88

5.2. Saran... 99

DAFTAR LAMPIRAN

LAMPIRAN 1. Gambran Umum perusahaaa LAMPIRAN 2. Denah lokasi Perusahaan LAMPIRAN 3. Contact Perusahaan LAMPIRAN 4. Struktur Organisasi LAMPIRAN 5. Produk Perusahaan

LAMPIRAN A. Data Jumlah Mesin Bagian Produksi

LAMPIRAN B. Data Mesin Yang mengalami Perubahan Status

LAMPIRAN C. Data Jumlah Mesin Yang Mengalami Kondisi baik, Rusak Ringan, Rusak Sedang, dan Kerusakan Berat

LAMPIRAN D. Data Biaya Downtime

LAMPIRAN E. Data Waktu Perawatan Mesin Oleh Perusahaan LAMPIRAN F Perhitungan Manual Probabilitas Transisi

DAFTAR TABEL

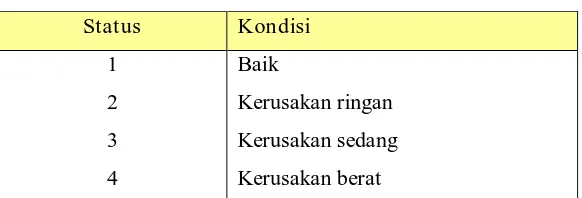

Tabel 2.1 Status dan Kondisi Kerusakan...21

Tabel 2.2 Jenis Tindakan...21

Tabel 2.3 Keputusan Pemeliharaan...21

Tabel 2.4 Probabilitas Transisi Item i...23

Tabel 2.5 Matrik Probabilitas Transisi Awal...24

Tabel 2.6 Matrik Probabilitas Transisi Usulan 1...25

Tabel 2.7 Matrik Probabilitas Transisi Usulan 2 ...26

Tabel 2.8 Matrik Probabilitas Transisi Usulan 3...27

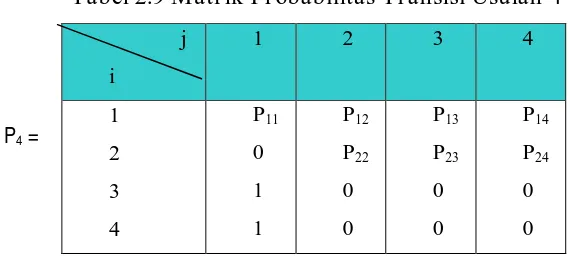

Tabel 2.9 Matrik Probabilitas Transisi Usulan 4...28

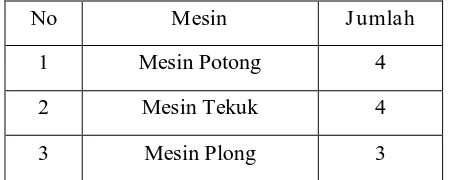

Tabel 4.1 Jenis Mesin dan Jumlah Mesin Yang Mengalami Kerusakan...41

Tabel 4.2 Transisi Status Mesin Potong...43

Tabel 4.3 Transisi Status Mesin Tekuk...43

Tabel 4.4 Transisi Status Mesin Plong...44

Tabel 4.5 Jumlah Mesin-mesin pada Status Baik...45

Tabel 4.6 Jumlah Mesin-mesin pada Status Kerusakan Ringan...46

Tabel 4.8 Jumlah Mesin-mesin pada Status Kerusakan Berat...47

Tabel 4.9 Waktu Pemeliharaan Pencegahan Tiap Mesin...49

Tabel 4.10 Waktu Pemeliharaan Perbaikan Mesin Potong...49

Tabel 4.11 Waktu Pemeliharaan Perbaikan Mesin Tekuk...50

Tabel 4.12 Waktu Pemeliharaan Perbaikan Mesin Plong...51

Tabel 4.13 Data Biaya Down Time...52

Tabel 4.14 Data Waktu Pemeliharaan dan Biaya Down Time...53

Tabel 4.15 Data Waktu Pemeliharaan dan Biaya Down Time...53

Tabel 4.16 Data Waktu Pemeliharaan dan Biaya Down Time...54

Tabel 4.17 Probabilitas Transisi Mesin Potong...55

Tabel 4.18 Matrik Probabilitas Transisi Awal Mesin Potong...51

Tabel 4.19 Probablilitas Transisi Mesin Tekuk...59

Tabel 4.20 Matrik Probabilitas Transisi Awal Mesin Tekuk...60

Tabel 4.21 Probablilitas Transisi Mesin Plong ...62

Tabel 4.22 Matrik Probabilitas Transisi Awal Mesin Plong...63

Tabel 4.23 Matrik Probabilitas Transisi Usulan 1 pada Mesin Potong………….64

Tabel 4.24 Matrik Probabilitas Transisi Usulan 2 Pada Mesin Potong…………66

Tabel 4.26 Matrik Probabilitas Transisi Usulan 4 Pada Mesin Potong…………70

Tabel 4.27 Matrik Probabilitas Transisi Usulan 1 Mesin Tekuk………..71

Tabel 4.28 Matrik Probabilitas Transisi Usulan 2 pada Mesin Tekuk………….72

Tabel 4.29 Matrik Probabilitas Transisi Usulan 3 pada Mesin Tekuk………….73

Tabel 4.30 Matrik Probabilitas Transisi Usulan 4 pada Mesin Tekuk………….74

Tabel 4.31 Matrik Probabilitas Transisi Usulan 1 pada Mesin Plong ………….75

Tabel 4.32 Matrik Probabilitas Transisi Usulan 2 pada Mesin Plong…………..76

Tabel 4.33 Matrik Probabilitas Transisi Usulan 3 pada Mesin Plong…………..77

Tabel 4.34 Matrik Probabilitas Transisi Usulan 4 pada Mesin Plong…………..78

Tabel 4.35 Probabilitas Status Mesin Potong... ...79

Tabel 4.36 Probabilitas Status Mesin Tekuk...80

Tabel 4.37. Probabilitas Status Mesin Plong...81

Tabel 4.38 Biaya Pemeliharaan Mesin potong...84

Tabel 4.39 Biaya Pemeliharaan Mesin Tekuk...86

DAFTAR GAMBAR

Gambar Diagram Transisi...16

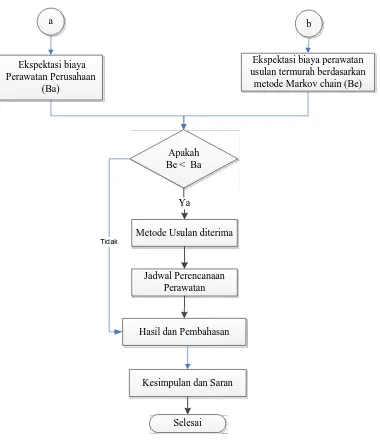

Gambar Langkah – Langkah Pemecahan masalah...38

ABSTRAKSI

Dalam suatu perusahaan seringkali dijumpai, masalah pemeliharaan mesin atau maintenance kurang mendapat perhatian khusus sehingga pemeliharaan mesin tidakteratur. kegiatan pemeliharaan mesin dilakukan setelah kondisi mesin mengalami kerusakan dan tidak dapat dioperasikan lagi.

Di dalam manajemen perawatan, rantai markov dapat digunakan untuk menganalisa kemungkinan transisi status mesin dari kondisi baik, rusak ringan, rusak sedang, sampai dengan rusak berat. Dari analisa tersebut nantinya dapat diambil kebijaksanaan sebagai tindakan preventif untuk menghindari kerusakan mesin yang mengganggu kegiatan produksi dan juga akan menghabiskan banyak biaya perbaikan mesin.

CV. SURYA ELECTRICAL sebagai salah satu produsen panel listrik yang mengutamakan kepuasan customer, masih kurang memperhatikan akan pentingnya pemeliharaan dari mesin produksinya. Dan apabila terjadi kerusakan, CV. SURYA ELECTRICAL harus menghentikan proses produksi untuk sementara waktu dan kemudian melakukan perbaikan mesinyang rusak tersebut terlebih dahulu. Dengan adanya masalah tersebut di atas, maka akan dilakukan perencanaan pemeliharaan mesin produksi menggunakan metode Markov Chain dengan harapan dapat meminimumkan biaya perawatan. Dengan mengadakan kegiatan pemeliharaan mesin produksi secara teratur yang meliputi kegiatan pengontrolan, perbaikan dan penggantian suku cadang, kelancaran produksi akan terjamin.

Dari hasil penelitian diperoleh penghematan biaya perawatan secara total adalah sebesar Rp 19.826.370,-= 49,56% dengan perencanaan perawatan pemeliharaan setiap satu bulan sekali untuk semua mesin

ABSTRACT

In a company is often encountered, machine maintenance or maintenance issues received less attention, the maintenance of the machine not regularly maintenance activities performed after the machines was damaged and the condition of the machine can not be operated anymore. In the management of maintenance, markov chain can be used to analyze the possibility of transition status of the machine good condition, minor damage, moderate damage, to damage. From the analysis of the policy will be taken as a preventative measure to avoid engine damage that disrupt production activities and also be costly engine repairs.

CV. SURYA ELECTRICAL as one of the manufacturers of electrical panel that prioritizes customer satisfaction, still less attention to the importance of the maintenance of production machinery. And if there is damage, CV. SURYA ELECTRICAL had to stop production for a while and then do a repair damaged mesinyang first. With the problems mentioned above, there will be a production machine maintenance planning using Markov Chain methods in the hope of minimizing the cost of care. By conducting a production machine maintenance activities on a regular basis which includes control, repair and replacement of parts, smooth production is ensured.

From the results obtained by the savings generated by the company's machines are Machine Cut obtained savings Rp 19.826.370,- or 49,56% of the company's

maintenance costs.

BAB I PENDAHULUAN

1.1 Latar Belakang

Dalam suatu perusahaan seringkali kita jumpai, masalah pemeliharaan mesin atau maintenance kurang mendapat perhatian khusus sehingga pemeliharaan mesin tidak teratur. Biasanya kegiatan pemeliharaan mesin dilakukan setelah kondisi mesin mengalami kerusakan dan tidak dapat dioperasikan lagi. Jika hal tersebut terus terjadi maka akan sangat merugikan perusahaan karena menimbulkan biaya – biaya yang cukup besar seperti biaya down time serta biaya perbaikan.

Di dalam manajemen perawatan, rantai markov dapat digunakan untuk menganalisa kemungkinan transisi status mesin dari kondisi baik, rusak ringan, rusak sedang, sampai dengan rusak berat di masa mendatang. Dimana kebijakan pemeliharaan diambil berdasarkan sistem stochastik selama proses produksi dalam manajemen perawatan perusahaan.

Kerusakan yang terjadi pada salah satu jenis mesin akan mengakibatkan terputusnya rantai proses produksi di perusahaan. Hal ini disebabkan karena antara satu mesin dengan mesin lainnya saling berhubungan satu sama lain.

Mesin- mesin yang digunakan pada CV. SURYA ELECTRICAL rata-rata berumur 2 - 4 tahun dengan spesifikasi masing – masing sesuai dengan fungsi mesin itu sendiri. Diantara mesin – mesin produksi CV SURYA ELECTRICAL yang sering kali mengalami kerusakan antara lain: mesin tekuk, mesin potong, dan mesin plong. Mesin – mesin tersebut baru akan dirawat setelah terjadinya kerusakan. Akibatnya, menimbulkan biaya down time yang cukup significant karena kurang adanya perencanaan peralatan secara sistematis yang dilakukan. Selain itu juga akan mengakibatkan tidak tercapainya jumlah produksi yang direncankan.

Dengan adanya masalah tersebut di atas, maka akan dilakukan perencanaan pemeliharaan mesin produksi menggunakan metode Markov Chain dengan harapan dapat meminimumkan biaya perawatan. Dengan mengadakan kegiatan pemeliharaan mesin produksi secara teratur yang meliputi kegiatan pengontrolan, perbaikan dan penggantian suku cadang, kelancaran produksi akan terjamin.

1.2 Rumusan Masalah

Berdasarkan latar belakang masalah diatas, maka persoalan yang akan dibahas adalah :

1.3 Batasan Masalah

Dalam melaksanakan penelitian terhadap mesin-mesin CV SURYA ELECTRICAL dengan menggunakan metode Markov Chain ini, ada beberapa batasan yang dibuat. Hal ini dimaksudkan agar ruang lingkup pembahasan tidak terlalu luas. Adapun batasan masalahnya adalah sebagai berikut :

1. Pembahasan hanya dilakukan pada perawatan mesin-mesin bagian produksi meliputi mesin tekuk, mesin potong, dan mesin plong.

2. Perhitungan biaya hanya didasarkan pada biaya pemeliharaan yang terjadi pada saat dilakukan pemeliharaan corective dan preventif.

3. Metode yang digunakan adalah Markov Chain.

4. Pengambilan data dalam periode satu tahun mulai dari Oktober 2011 sampai dengan September 2012

1.4 Asumsi – Asumsi

Asumsi-asumsi yang dipakai pada penelitian ini adalah sebagai berikut:

1. Jam kerja tiap mesin adalah sama setiap harinya.

2. Komponen pengganti peralatan (spare part) tersedia saat dibutuhkan 3. Skill dan keterampilan operator adalah sama baiknya

4. Tiap jenis mesin mempunyai waktu perawatan pencegahan yang sama. 5. Biaya downtime pemeliharaan perbaikan dan pencegahan besarnya sama.

1.5 Tujuan Penelitian

Tujuan yang ingin dicapai dari penelitian ini adalah :

1. Menentukan perencanaan perawatan mesin secara teratur. 2. Menentukan biaya perawatan yang minimum.

1.6 Manfaat Penelitian

Adapun manfaat yang diperoleh dari penelitian ini adalah sebagai berikut :

a. Bagi Peneliti

Peneliti mendapatkan pengalaman yang berharga melalui keterlibatannya secara langsung pada dunia kerja serta mengaplikasikan ilmu pengetahuan yang diperoleh tentang metode Markov Chain dalam menganalisa biaya pemeliharaan mesin.

b. Bagi Perusahaan

Pencapaian efektivitas kerja mesin yang lebih baik sehingga produksi terus berjalan serta pencapaian tingkat biaya pemeliharaan mesin yang lebih rendah dari sebelumnya.

c. Bagi universitas

Menambah kepustakaan universitas yang sudah ada, khususnya di bidang teknologi industry mengenai pemeliharaan mesin produksi yang tepat.

1.7 Sistematika Penulisan

Sistematika penulisan yang digunakan untuk penyusunan skripsi ini yaitu: BAB I : PENDAHULUAN

penelitian yaitu hasil akhir yang ingin dicapai, batasan masalah agar penelitian yang dilakukan tidak menyimpang dari pokok permasalahan, serta sistematika yang mendeskripsikan isi laporan penelitian ini secara keseluruhan dan singkat.

BAB II : TINJAUAN PUSTAKA

Bab ini akan menjelaskan mengenai landasan teori yang mendukung permasalahan yang akan dibahas, seperti definisi pemeliharaan, konsep rantai markov, dll . dimana tinjauan pustaka ini akan digunakan sebagai referensi dalam menyelesaikan permasalahan yang ada.

BAB III : METODE PENELITIAN

Bab ini menjelaskan tentang kerangka yang dijadikan pedoman dalam penyelesaian masalah yang terdiri dari tahapan-tahapan yang dilakukan dalam proses pemecahan masalah yang dimulai dari identifikasi masalah dan berakhir pada tahap penarikan kesimpulan dan saran-saran. BAB IV : HASIL DAN PEMBAHASAN

Bab ini berisi tentang pembahasan dari hasil pengolahan data yangsistematis dari perusahaan dan mengolahnya lebih lanjut untuk menghasilkan solusi pemecahan masalah.

BAB V : KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan yang diperoleh dari hasil pengumpulan data dan pengolahan data, serta saran-saran untuk perusahaan, agar pemeliharaan yang dilakaukan bisa lebih baik.

BAB II

TINJ AUAN PUSTAKA

2.1 Sistem Pemelihar aan

Pemeliharaan merupakan fungsi yang penting dalam suatu perusahaan, yaitu untuk menjamin kelancaran proses produksinya. Maka dari itu, adanya bagian pemeliharaan dalam suatu pabrik merupakan sesuatu yang dibutuhkan. Dengan adanya fasilitas pemeliharaan yang baik, maka akan dapat dicegah timbulnya kerusakan (breakdown) sebelum kerusakan itu terjadi. Mesin-mesin dan peralatan yang digunakan secara terus menerus pada suatu saat akan mengalami kerusakan, sehingga terjadi penurunan tingkat kesiapan dan kualitas performansinya. Maka dari itu, kegiatan pemeliharaan sangat diperlukan untuk memperpanjang usia kegunaan mesin dan peralatan tersebut. Kegiatan pemeliharaan ini meliputi tindakan pemeliharaan pencegahan (preventive maintenance).

1. Belum dirasakannya pengaruh kerusakan peralatan terhadap kelancaran produksinya, karena kemacetan produksi juga diakibatkan oleh kemacetan pada bagian fungsi produksi lainnya

2. Belum dipahaminya tujuan dari aktivitas pemeliharaan dan manfaat dari penerapan sistem pemeliharaan.

2.1.1 Pengertian dan Tujuan Pemeliharaan

Pemeliharaan merupakan kegiatan untuk memelihara atau menjaga fasilitas/peralatan pabrik dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar supaya terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan (Sofjan Assauri,1993:124).

Menurut (A.S. Corder, 1996 : 4), pemeliharaan adalah suatu kombinasi dari setiap tindakan yang dilakukan untuk menjaga suatu barang dalam, atau untuk memperbaikinya sampai suatu kondisi yang yang bisa diterima.

Tujuan dari kegiatan pemeliharaan (Sofjan Assaur i, 1993: 124) diantaranya adalah:

1. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi.

2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi tidak terganggu. 3. Untuk membantu mengurangi pemakaian dan penyimpangan diluar batas dan

ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

4. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan melaksanakan kegiatan pemeliharaan secara efektif dan efisien keseluruhannya.

5. Menjamin keselamatan orang yang menggunakan sarana dan alat tersebut. 6. Mengadakan suatu kerja sama yang erat dengan fungsi-fungsi utama lainnya

dari suatu perusahaan dalam rangka untuk mencapai tujuan utama perusahaan, yaitu tingkat keuntungan atau return of investment yang sebaik mungkin dan total biaya yang terendah.

2.1.2 J enis-jenis Pemeliharaan

Kegiatan pemeliharaan yang dilakukan dalam suatu perusahaan beraneka ragam, mulai dari pemeliharaan yang ringan sampai dengan perbaikan yang cukup berat. Untuk menyusun perencanaan pemeliharaan yang teratur, maka perlu diklasifikasikan adanya bermacam-macam pemeliharaan. Pemeliharaan yang dilakukan dalam perusahaan pada umumnya dibedakan menjadi 2 jenis (Sofjan Assauri, 1993:124) yaitu

1. Pemeliharaan Pencegahan (Preventive Maintenance)

2. Pemeliharaan Korektif (Corective Maintenance)

Pemeliharaan korektif adalah kegiatan pemeliharaan dan perawatan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada fasilitas atau peralatan sehngga tidak dapat berfungsi dengan baik (Sofjan Assauri,1993: 124)

2.1.3 Kebijaksanaan Pemeliharaan

Penentuan kebijaksanaan pemeliharaan diperlukan untuk menyusun suatu rencana yang akan diterapkan dalam sistem produksi yang telah berlangsung. Kebijaksanaan ini ditetapkan sendiri untuk masing-masing perusahaan. Adakalanya perusahaan mengabaikan jadwal rencana pemeliharaan yang didasarkan pada analisa matematis guna meminimumkan waktu kerusakan dan memberikan cara terbaik untuk beroperasi.

2.2 Klasifikasi Kondisi Kerusakan

Untuk menghitung nilai probabilitas transisi dari suatu proses markov dalam masalah ini, maka sistem mesin akan dikelompokkan sesuai dengan kondisi kerusakannya. Kondisi disini adalah tingkat kesiapan mesin saat dilakukan pemeliharaan periodik terhadap mesin tersebut. Untuk menentukan tingkat kondisi ini, sistem diperiksa secara berkala. Setelah dilakukan pemeriksaan, kondisi mesin dapat digolongkan menjadi 4 (empat), yaitu :

1. Kondisi baik

(baik), seperti keadaan mesin baru. Pemeliharaan pencegahan dan pemeriksaan rutin dilakukan supaya mesin dapat beroperasi dengan baik. Selanjutnya kondisi semacam ini disebut sebagai status 1.

2. Kondisi kerusakan ringan

Suatu mesin dikatakan dalam kondisi kerusakan ringan apabila mesin tersebut dapat beroperasi dengan baik, tetapi kadang-kadang terjadi kerusakan kecil. Kerusakan yang ditimbulkan relatif ringan dengan biaya perbaikan yang relatif kecil. Kondisi ini disebut sebagai status 2.

3. Kondisi kerusakan sedang

Suatu mesin dikatakan dalam kondisi kerusakan sedang apabila mesin tersebut dapat beroperasi tetapi dalam keadaan yang mengkhawatirkan. Selanjutnya kondisi ini disebut sebagai status 3.

4. Kondisi kerusakan berat

Suatu mesin dikatakan dalam kondisi kerusakan berat apabila mesin tersebut tidak dapat digunakan untuk beroperasi sehingga proses produksi terhenti. Waktu untuk perbaikan relatif lama dengan biaya perbaikan yang relatif besar kadang juga diikuti dengan penggantian komponen (overhaul). Selanjutnya kondisi semacam ini disebut status 4.

2.3 Probabilitas

Probabilitas biasanya diberi simbol P dan dinyatakan dalam angka positif, dengan minimum 0 (nol) dan maksimum 1 (satu). Sedangkan symbol untuk kemungkinan tidak terjadinya suatu peristiwa, biasanya dinyatakan dengan Q yaitu 1 – P.

a. Jika P = 0

Berarti peristiwa tersebut tidak mungkin terjadi atau mustahil. Contoh : terbitnya matahari di malam hari

Maka probabilitasnya adalah 0. b. Jika P =1

Berarti peristiwa tersebut pasti terjadi atau tidak mungkin tidak terjadi. Contoh: darah mengalir pada tubuh makhluk hidup yang masih bernafas. Maka probabilitasnya adalah 1 (satu).

Apabila P mendekati 0 (nol) berarti peristiwa itu mempunyai kemungkinan kecil untuk terjadi atau cenderung untuk tidak terjadi. Kalau P mendekati 1 (satu) berarti peristiwa tersebut mempunyai 1 kemungkinan besar untuk terjadi.

Jika simbol E melambangkan jumlah hasil yang diharapkan terjadi, sedangkan simbol N mencerminkan jumlah seluruh hasil yang dapat terjadi dari kejadian yang berlangsung, maka notasi probabilitasnya dapat dirumuskan sebagai berikut :

(2 - 1)

2.4 Proses Markov Chain

Rantai Markov (Markov Chain) adalah suatu teknik matematika yang biasa digunakan untuk melakukan pembuatan model (modelling)

bermacam-( )

N E Emacam sistem dan proses bisnis. Teknik ini dapat digunakan untuk memperkirakan perubahan-perubahan di waktu yang akan datang atas dasar perubahan-perubahan di waktu yang lalu. Teknik ini dapat juga digunakan untuk mengalisa kejadian-kejadian di waktu-waktu mendatang secara matematis. Model rantai markov dikembangkan oleh seorang ahli Rusia bernama A.A. Markov pada tahun 1906 (Pangestu Subagyo – Mar wan A. – T Hani H., 1999 : 243)

Rantai Markov ini sebenarnya suatu kasus khusus dari proses Markov yang digunakan untuk mempelajari perilaku suatu sistem stochastic tertentu. Proses Markov adalah suatu sistem stochastic yang mempunyai karakter bahwa terjadinya suatu state pada suatu saat bergantung pada dan hanya pada state sebelumnya. Maka apabila t0 < t1 < … < tn, untuk n = 0,1,… menyatakan titik-titik waktu, kumpulan variabel random { x(tn) } adalah suatu proses Markov jika memenuhi sifat berikut ini :

(2 – 2)

untuk seluruh harga x (t0), x(t1), ..., x(tn)

Probabilitas Pij = P{x(tn) = j│X(t n-1) = i} disebut sebagai probabilitas transisi dari state i pada tn-1 ke state j pada saat tn, dan asumsikan bahwa probabilitas ini tetap sepanjang waktu. Maka probabilitas transisi dari state si ke state sj ini akan lebih mudah jika disusun dalam suatu bentuk matrik sebagai berikut :

P = . . . . . . . . ... P P P P ... P P P P ... P P P P ... P P P P 33 32 31 30 23 22 21 20 13 12 11 10 03 02 01 00

Matriks ini disebut sebagai transisi homogen atau matriks Stochastic karena seluruh probabilitas transisi Pij berharga tetap dan independen terhadap waktu. Probabilitas Pij ini harus memenuhi kondisi berikut :

1 Pij

j

=

∑

, untuk semua i (2 - 3)Pij ≥ 0, untuk seluruh i dan j. (2 - 4)

(Tjutju T. Dimyati – A. Dimyati, 1999 : 320-322)

2.4.1 Kegunaan Probabilitas dan Keputusan Mar kov

Tabel 2.1 Status dan Kondisi Kerusakan

Status Kondisi

1

2

3

4

Baik

Kerusakan ringan

Kerusakan sedang

Kerusakan berat

Tabel 2.2 J enis Tindakan

Keputusan Tindakan yang dilakukan

1

2

3

Tidak dilakukan tindakan

Dilakukan pemeliharaan pencegahan (sistem kembali ke status

sebelumnya )

Pemeliharaan korektif (sistem kembali ke status 1)

Tabel 2.3 Keputusan Pemeliharaan

Policy Keter angan d1(p) d2(P) d3(P)

d4(P)

P0

P1

P2

P3

P4

Pemeliharaan korektif pada status 4

Pemeliharaan korektif pada status 4 dan

pemeliharaan pencegahan pada status 3

Pemeliharaan korektf pada status 3 dan 4,

serta pemeliharaan pencegahan pada status

2

Pemeliharaan korektif pada status 4 dan

pemeliharaan pencegahan pada status 2 dan

3

Pemeliharaan korektf pada status 3 dan

satus 4

1 1 1 3

1 1 2 3

1 2 3 3

1 2 2 3

1 1 3 3

Jika suatu item berada pada status kerusakan ringan dan kerusakan sedang, maka item tersebut tidak akan mengalami transisi ke status baik, dengan kata lain bahwa suatu item yang berada pada status kerusakan ringan dan kerusakan sedang akan tetap berada pada status kerusakan ringan dan kerusakan sedang atau hanya akan beralih ke status kerasakan berat. Dan jika item berada pada status kerusakan berat atau dengan kata lain suatu item yang memburuk akan tetap memburuk sampai selang pemeriksaan berikutnya, atau bila tidak item akan mengalami kerusakan berat selama selang tersebut akan diperbaiki pada selang pemeriksaan berikutnya.

Dari uraian tersebut dapat dibuat skematis himpunan tertutup (close set) dan peralihan status sebagai berikut:

Gambar 2.1 Diagr am Transisi Keterangan:

1. Menyatakan status 1 (baik)

2. Menyatakan status 2 (kerusakan ringan) 3. Menyatakan status 3 ( kerusakan sedang ) 4. Menyatakan status 4 ( kerusakan berat )

1

4 3

2

P23

0 P41

P14

P34

0

0 P24

0 P12

P13 0

P23

P22

P33

Bertitik tolak pada asumsi di atas maka dapat diungkapkan bahwa suatu item mempunyai probabilitas transisi Pij, yang menyatakan bahwa suatu item berada pada status i maka pada selang waktu berikutnya akan beralih pada status j.

2.5 Analisis Data

Dalam suatu penelitian tidak dapat dipisahkan dari pengolahan dan analisis data.

2.5.1 Perhitungan Probabilitas Status untuk Masing-masing Item

Dalam menentukan probabilitas status, akan ditentukan dulu besarnya probabilitas transisi yang dapat dihitung dari jumlah masing-masing keadaan mesin melalui transisi diagram. Selanjutnya dapat dibuat matrik transisi awal yang meerupakan pemeliharaan yang dilakukan perusahaan.

Tabel 2.4 Probabilitas Transisi Item i

Bulan Status

P11 P12 P13 P14 P22 P23 P24 P33 P34 P41 1

2 3 . . N

Jumlah

Matrik transisi satu langkah item-i yang merupakan pemeliharaan yang dilakukan oleh perusahaan adalah :

Tabel 2.5 Matr ik Pr obabilitas Transisi Awal j

i

1 2 3 4

1 2 3 4 P11 0 0 P41 P12 P22 0 0 P13 P23 P33 0 P14 P24 P34 0

Maka probabilitas transisi dari status i ke status j ini akan lebih mudah jika disusun dalam suatu bentuk matrik sebagai berikut :

0 0 0 P P P 0 0 P P P 0 P P P P 41 34 33 24 23 22 14 13 12 11

Catatan : π1+π2 +π3+π4 =1

Maka akan didapat persamaan sebagai berikut :

π 1 + π 2 + π 3 + π 4 = 1

P11 π 1 + 0 + 0 + P41 π 4 = π 1 P12 π 1 + P22 π 2 + 0 + 0 = π 2 P13 π 1 + P23 π 2 + P33 π 3 + 0 = π 3 P14 π 1 + P24 π 2 + P34 π 3 + 0 = π 4

2.5.2 Per encanaan Pemeliharaan yang Diusulkan

Untuk mendapatkan pemeliharaan yang lebih baik sehingga bisa mengurangi biaya pemeliharaan, maka diusulkan 4 (empat) perencanaan pemeliharaan mesin yang didapat dari perubahan matrik transisi awal sesuai dengan tindakan yang dilakukan. Dari keempat usulan tersebut yang akan dipilih adalah usulan yang mempunyai biaya rata-rata ekspektasi terkecil.

i. Pemeliharaan korektif pada status 4 dan pemelihar aan pencegahan pada status 3.

Matrik transisinya sebagai berikut:

Tabel 2.6 Matr ik Probabilitas Transisi Usulan 1

j i

1 2 3 4

1 2 3 4 P11 0 0 1 P12 P22 1 0 P13 P23 0 0 P14 P24 0 0

Dengan menggunakan persaman serta hasil matrik transisi tersebut, dalam jangka panjang dan dalam keadaan mapan, probabilitas terjadinya kerusakan dapat dituliskan sebagai berikut :

0 0 0 1 0 0 1 0 P P P 0 P P P P 24 23 22 14 13 12 11

Catatan : π1+π2 +π3 +π4 =1

Maka akan didapat persamaan sebagai berikut :

π 1 + π 2 + π 3 + π 4 = 1

[

π1π2π3π4]

=[

π1π2π3π4]

P12 π 1 + P22 π 2 + π 3 + 0 = π 2 P13 π 1 + P23 π 2 + 0 + 0 = π 3 P14 π 1 + P24 π 2 + 0 + 0 = π 4

ii. Pemeliharaan kor ektif pada status 3 dan 4 ser ta pemeliharaan pencegahan pada status 2.

Matrik transisinya sebagai berikut:

Tabel 2.7 Matr ik Probabilitas Transisi Usulan 2

j i

1 2 3 4

1 2 3 4 P11 1 1 1 P12 0 0 0 P13 0 0 0 P14 0 0 0

Dengan menggunakan persaman serta hasil matrik transisi tersebut, dalam jangka panjang dan dalam keadaan mapan, probabilitas terjadinya kerusakan dapat dituliskan sebagai berikut :

0 0 0 1 0 0 0 1 0 0 0 1 P P P

P11 12 13 14

Catatan : π1+π2 +π3 +π4 =1

Maka akan didapat persamaan sebagai berikut :

π 1 + π 2 + π 3 + π 4 = 1

P11 π 1 + π 2 + π 3 + π 4 = π 1

P12 π 1 + 0 + 0 + 0 = π 2

P13 π 1 + 0 + 0 + 0 = π 3

[

π1π2π3π4]

=[

π1π2π3π4]

P14 π 1 + 0 + 0 + 0 = π 4

iii. Pemeliharaan kor ektif pada status 4 dan pemeliharaan pencegahan pada status 2 dan 3

Matrik transisinya sebagai berikut:

Tabel 2.8 Matr ik Pr obabilitas Transisi Usulan 3

j i

1 2 3 4

1 2 3 4 P11 1 0 1 P12 0 1 0 P13 0 0 0 P14 0 0 0

Dengan menggunakan persaman serta hasil matrik transisi tersebut, dalam jangka panjang dan dalam keadaan mapan, probabilitas terjadinya kerusakan dapat dituliskan sebagai berikut :

0 0 0 1 0 0 1 0 0 0 0 1 P P P

P11 12 13 14

Catatan : π1+π2 +π3 +π4=1

Maka akan didapat persamaan sebagai berikut :

π 1 + π 2 + π 3 + π 4 = 1

P11 π 1 + π 2 + 0 + π 4 = π 1

P12 π 1 + 0 + π 3 + 0 = π 2

P13 π 1 + 0 + 0 + 0 = π 3

P14 π 1 + 0 + 0 + 0 = π 4

iv. Pemeliharaan kor ektif pada status 3 dan status 4 P3 =

Tabel 2.9 Matr ik Pr obabilitas Transisi Usulan 4

j

i

1 2 3 4

1 2 3 4 P11 0 1 1 P12 P22 0 0 P13 P23 0 0 P14 P24 0 0

Dengan menggunakan persaman serta hasil matrik transisi tersebut, dalam jangka panjang dan dalam keadaan mapan, probabilitas terjadinya kerusakan dapat dituliskan sebagai berikut :

0 0 0 1 0 0 0 1 P P P 0 P P P P 24 23 22 14 13 12 11

Catatan : π1+π2 +π3 +π4 =1

Maka akan didapat persamaan sebagai berikut :

π 1 + π 2 + π 3 + π 4 = 1

P11 π 1 + 0 + π 3 + π 4 = π 1

P12 π 1 + P22π 2 + 0 + 0 = π 2

P13 π 1 + P23π 2 + 0 + 0 = π 3

P14 π 1 + P24π 2 + 0 + 0 = π 4

2.6 Analisa Biaya

Penentuan biaya pemeliharaan meliputi biaya pemeliharaan pencegahandan pemeliharaan korektif yang dilakukan pada saat mesin berhentidan hanya menitikberatkan pada biaya down time yang terjadi.

P4 =

Dengan membuat perecanaan atau jadwal pemeliharaan preventive bagi suatu sistem, jumlah pemeliharaan korektf dan perbaikan emergensi dapat ditekan sehingga mengurangi biaya down time. Hal inilah yang menjadi tujuan utama dari sistem pemeliharaan. Untuk menentukan model yang akan digunakan dalam menentukan besarnya biaya pemeliharaan dan besarnya biaya yang hilang akibat adanya down time maka perlu dijelaskan mengenai biaya-biaya yang timbul akibat ada dan tidaknya perencanaan pemeliharaan.

2.6.1 Biaya Down Time

Biaya down time adalah biaya hilangnya profit perusahaan yang diakibatkan oleh system yang tidak produktif. Elemen-elemen biaya yang menentukan biaya down time adalah biaya operator mesin, hilangnya sebagian output produksi, atau umumnya dinyatakan dalam profit per satuan waktu yang hilang.

2.6.2 Biaya Penyelenggaraan Pemeliharaan Pencegahan

pencegahan item-i dilambangkan dengan C1i maka dapat dinyatakan sebagai berikut :

C1i = Waktu rata-rata Pemeliharaan Pencegahan x Biaya down time

2.6.3 Biaya Kerusakan (Pemeliharaan Korektif)

Kerusakan merupakan suatu kondisi dimana sistem tidak dapat berfungsi untuk menghasilkan output. Hal ini akan menyebabkan adanya biaya tambahan untuk pemeliharaan korektif, tetapi apabila diadakan pemeliharaan rutin yang terjadwal, kerusakan dapat dicegah atau dikurangi. Jika biaya pemeliharaan korektif ini dilambangkan dengan C2i untuk setiap item-i maka dapat dinyatakan sebagai berikut :

C2i = Waktu rata-rata pemeliharaan perbaikan x Biaya down time

2.6.4 Biaya Rata-r ata Ekspektasi

Berdasarkan pada biaya-biaya pemeliharaan pencegahan dan korektif maka akan didapatkan biaya-biaya pemeliharaan untuk masing-masing item. Dan apabila dikalikan dengan probabilitas status dalam keadaan mapam (steady state) pada jangka panjang maka akan didapatkan biaya rata ekspektasi (biaya rata-rata yang diharapkan) untuk masing-masing pemeliharaan. Biaya ekspektasi ini disimbolkan dengan E (C).

2.7 Penelitian Pendahulu

1. Fahmi Hanif

Dalam suatu perusahaan seringkali kita melihat, masalah pemeliharaan mesin atau maintenance kurang mendapat perhatian khusus sehingga pemeliharaan mesin yang dilakukan tidak teratur dengan tingkat perawatan mesin tersebut. Biasanya kegiatan pemeliharaan mesin baru dilakukan setelah kondisi dari mesin / alat produksi mengalami kerusakan dan tidak dapat dioperasikan lagi. Jika hal tersebut terjadi maka akan sangat merugikan perusahaan, menimbulkan kondisi kerja yang membahayakan dan menimbulkan biaya-biaya yang lebih besar seperti biaya down time, serta biaya perbaikan.

Peralatan Batching Plant Operation di CV. PRIMADONA SNACKSIDOARJO, merupakan peralatan yang utama dalam kelancaran proses produksi. Sehingga sangat berpengaruh terhadap kelancaran proses produksi dan distribusi sampai ke konsumen . Selama ini CV. PRIMADONA SNACK - SIDOARJO, masih kurang memperhatikan akan pentingnya pemeliharaan dari peralatan Batching Plant Operation. Apabila terjadi kerusakan pada peralatan Batching Plant Operation CV. PRIMADONA SNACK harus menghentikan proses produksi untuk sementara waktu dan kemudian melakukan perbaikan dari peralatan Batching Plant Operation yang rusak tersebut terlebih dahulu. Tentu saja, hal ini sangat merugikan, karena Batching Plant Operation yang digunakan untuk mepercepat proses produksi

Dengan adanya masalah tersebut di atas, maka akan dilakukan perencanaan pemeliharaan peralatan Batching Plant Operation menggunakan metode Markov Chain dengan harapan dapat meminimumkan biaya perawatan. Dengan mengadakan kegiatan pemeliharaan peralatan Batching Plant Operation secara berkala dan teratur yang meliputi kegiatan

pengontrolan, perbaikan dan penggantian suku cadang, hal ini akan menjanjikan hasil poduksi yang terjamin.

Total biaya pemeliharaan pada kondisi riil perusahaan bulan Januari 2009 - Desember 2009 sebesar Rp, 4.025.700- sedangkan total biaya pemeliharaan dengan menggunakan metode Markov Chain periode bulan Januari 2009 - Desember 2009 sebesar Rp. 2.958.918,- sehingga terjadi penghematan sebesar Rp 1.066.782,- atau presentase sebesar (30,75%).

2. Akhmad Ba’iv Akhyanuddin

Hosana Plastik merupakan sebuah perusahaan yang memproduksi kantong plastik. Perusahaan ini selalu mengusahakan hasil produksi yang maksimal. Agar mencapai tujuan tersebut kelancaran kegiatan proses produksi sangat diperlukan. Hal ini sangat dipengaruhi oleh kondisi mesin.

Mesin Kantong Plastik HDPE D45 (DT_4515) merupakan mesin yang sangat vital peranannya di dalam kegiatan proses produksi di Hosana Plastik. Agar mesin ini dapat berfungsi dengan baik, maka perlu adanya sistem perawatan mesin produksi secara terencana dan teratur.

Kerusakan Berat hingga tidak dapat beroperasi kembali sehingga menimbulkan biaya Down Time yang diakibatkan mesin tidak beroperasi

Untuk mengatasi masalah tersebut diusulkan 8 perencanaan perawatan dengan menggunakan Metode Markov Chain, baik sistem perawatan yang preventif maupun korektif dengan menggunakan analisa biaya terendah. Ke-8 perawatan itu antara lain : 1.Perawatan Korektif pada status 3 dan 4 (P1). 2.Perawatan Korektif pada status 2, 3 dan 4 (P2). 3.Perawatan Korektif pada status 2 dan 3 (P3). 4.Perawatan Korektif pada status 2 dan 4 (P4). 5.Perawatan Korektif pada status 4 dan Perawatan Preventiv pada status 1 (P5). 6.Perawatan Korektif pada status 3 dan Perawatan Preventiv pada status 1 (P6). 7.Perawatan Korektif pada status 2 (P7). 8.Perawatan Korektif pada status 3 (P8). Pada perawatan awal perusahaan (P0) dilakukan perawatan Korektif jika mesin dalam kondisi Kerusakan Berat ( 4 = 0,1403454), sehingga didapat biaya perawatan sebesar Rp 50.111.440,-.

Dari 8 perawatan usulan dipilih perawatan usulan terbaik yang mempunyai biaya perawatan terendah, yaitu dengan melakukan perawatan Korektif jika mesin dalam kondisi Kerusakan Sedang ( 3 = 0,001953) dan perawatan Preventiv jika mesin dalam kondisi Baik ( 1 = 0,9921875) (P6) sehingga didapat biaya perawatan sebesar Rp 72.065,-

2.8 Metode Realibility Centered Maintenance (RCM) Sebagai Pembanding 2.8.1 Tujuan Realibility Centered Maintenance (RCM)

Keandalan Centered Maintenance (RCM) analisis menyediakan kerangka kerja terstruktur untuk menganalisis fungsi dan kegagalan potensial untuk aset fisik (seperti pesawat, jalur produksi manufaktur, dll) dengan fokus pada fungsi sistem melestarikan, bukannya menjaga peralatan. RCM digunakan untuk mengembangkan rencana pemeliharaan terjadwal yang akan memberikan tingkat yang dapat diterima operabilitas, dengan tingkat risiko yang dapat diterima, dengan cara yang efisien dan hemat biaya.

Menurut SAE JA1011 standar, yang menjelaskan kriteria minimum yang proses harus mematuhi untuk disebut "RCM," menjawab Proses Pemeliharaan Keandalan Centered tujuh pertanyaan berikut:

1. Apa fungsi dan standar yang diinginkan terkait kinerja aset dalam konteks operasi yang sekarang (fungsi)?

2. Dengan cara apa itu gagal memenuhi fungsinya (kegagalan fungsional)? 3. Apa yang menyebabkan setiap kegagalan fungsional (mode kegagalan)? 4. Apa yang terjadi ketika setiap kegagalan terjadi (efek kegagalan)? 5. Dengan cara apa setiap masalah kegagalan (konsekuensi kegagalan)?

6. Apa yang harus dilakukan untuk memprediksi atau mencegah setiap kegagalan (tugas proaktif dan interval tugas)?

7. Apa yang harus dilakukan jika tugas proaktif yang cocok tidak dapat ditemukan (tindakan default)?

1. Memper siapkan untuk Analisis

Seperti dengan hampir setiap proyek, beberapa pekerjaan awal akan diminta untuk mempersiapkan analisis RCM. Beberapa muka penting kegiatan meliputi perakitan tim lintas-fungsional yang sesuai, memastikan bahwa semua anggota tim analisis memahami dan menerima aturan dasar dan kondisi analisis (misalnya, ruang lingkup analisis, definisi "gagal," dll ),. mengumpulkan dan meninjau dokumentasi yang relevan, dll

2. Pilih Peralatan Harus Dianalisis

Karena RCM analisis membutuhkan investasi waktu dan sumber daya, organisasi dapat memilih untuk memusatkan sumber daya pada analisis potongan dipilih peralatan, berdasarkan pada keselamatan, pertimbangan hukum, ekonomi dan lainnya. Seleksi Pertanyaan dan Faktor Kekritisan dua metode pemilihan peralatan yang umum digunakan.

• Seleksi Pertanyaan Metode terdiri dari satu set Ya / Tidak ada pertanyaan yang dirancang untuk mengidentifikasi apakah RCM analisis diindikasikan untuk bagian tertentu dari peralatan. Misalnya, ada empat pertanyaan dalam pedoman MSG-3 digunakan untuk mengembangkan rencana perawatan awal dijadwalkan untuk industri pesawat terbang. Jika analis menjawab Ya untuk setidaknya salah satu pertanyaan, maka analisis rinci diindikasikan untuk peralatan.

sampai 5 atau 1 sampai 10) di mana peringkat yang lebih tinggi menunjukkan kekritisan tinggi. Nilai kekritisan peralatan yang kemudian dapat digunakan sebagai peringkat dan / atau sebagai ambang batas.

Metode lain, seperti analisis Pareto peralatan berdasarkan downtime, unreliability atau metrik terkait lainnya, juga dapat diterapkan. Apapun metode (atau kombinasi metode) yang dipilih, tujuannya adalah untuk memfokuskan sumber daya RCM analisis pada peralatan yang akan memberikan manfaat maksimal kepada organisasi dari segi keamanan, prioritas hukum, operasional, ekonomi dan terkait.

3. Mengidentifikasi Fungsi dan Kegagalan Fungsional Potensi

Salah satu prinsip utama dari pendekatan Pemeliharaan Keandalan Centered adalah bahwa kegiatan pemeliharaan harus difokuskan ke arah melestarikan fungsi peralatan. Oleh karena itu, berikut bahwa langkah pertama dalam menganalisis bagian tertentu dari peralatan adalah untuk mengidentifikasi fungsi (s) itu dimaksudkan untuk melakukan. Banyak referensi RCM merekomendasikan termasuk persyaratan kinerja tertentu dalam deskripsi fungsi, yang akan membantu untuk mengidentifikasi kegagalan fungsional khusus. Misalnya, "Untuk memberikan tekanan hidrolik dari 3000 psi + / -. 200 psi"

dapat memberikan panduan untuk fungsional Kegagalan deskripsi. Misalnya, "Menyediakan tekanan hidrolik lebih dari 3200 psi," "Menyediakan tekanan hidrolik kurang dari 2800 psi," dll

4. Identifikasi dan Evaluasi (Mengkategorikan) Dampak Kegagalan

Mengidentifikasi dan mengevaluasi dampak dari kegagalan akan membantu tim untuk memprioritaskan dan memilih strategi pemeliharaan yang tepat untuk mengatasi potensi kegagalan. Banyak referensi RCM mengandung diagram logika yang dapat digunakan untuk mengevaluasi dan mengkategorikan efek kegagalan. Struktur logika sering membedakan efek nyata vs tersembunyi dan apakah masalah memiliki keselamatan, lingkungan, operasional dan / atau konsekuensi ekonomi.

5. Identifikasi Penyebab Kegagalan

Penyebab kegagalan (kadang-kadang juga disebut modus kegagalan) merupakan penyebab spesifik dari kegagalan fungsional di tingkat ditindaklanjuti (misalnya, tingkat di mana ia akan mungkin untuk menerapkan strategi perawatan untuk mengatasi potensi kegagalan). Penentuan ini didasarkan pada penilaian teknik dan bergantung pada pengalaman tim dan keterampilan dengan proses analisis RCM. Pedoman SAE JA1012 menyajikan demonstrasi yang berguna dari berbagai tingkatan detail yang dapat digunakan untuk menggambarkan mode kegagalan. Sebagai contoh:

• Set pompa gagal • Pompa gagal • Impeller gagal

• Panjat pinang dibatalkan

• Nut tidak diperketat dengan benar • Majelis kesalahan

Rekomendasi menyatakan bahwa "mode kegagalan harus dijelaskan secara rinci cukup untuk itu menjadi mungkin untuk memilih kebijakan kegagalan manajemen yang tepat, tetapi tidak secara rinci sehingga jumlah berlebihan waktu yang terbuang pada proses analisis itu sendiri."

6. Pilih Tugas Pemeliharaan

Sekali Anda telah mengidentifikasi fungsi bahwa peralatan ini dimaksudkan untuk melakukan, cara yang mungkin gagal untuk melakukan fungsi-fungsi yang diinginkan dan mengevaluasi konsekuensi dari kegagalan ini, langkah selanjutnya adalah menentukan strategi pemeliharaan yang tepat untuk peralatan. Keputusan analisis RCM tim yang strategi (atau strategi) untuk mempekerjakan untuk setiap potensi kegagalan mungkin didasarkan pada penilaian / pengalaman, yang telah ditetapkan diagram logika (terhubung ke kategorisasi efek kegagalan), perbandingan biaya atau beberapa kombinasi dari faktor.

penggantian, dan lari ke pendekatan gagal memberikan tingkat yang dapat diterima dari ketersediaan peralatan (uptime), maka tim dapat merekomendasikan tidak ada tugas-tugas pemeliharaan terjadwal untuk peralatan.

7. Pemeliharaan Kemasan

BAB III

METODE PENELITIAN

3.1 Lokasi dan Waktu Penelitian

Penelitian ini dilakukan di CV SURYA ELECTRICAL beralamat di jalan Semeru no 11, Desa Bambe Driyorejo Kabupaten Gresik. Adapun pelaksanaan penelitian dilakukan mulai September 2012 sampai dengan selesai

3.2 Identifikasi dan Definisi Operasional Variabel

Di tinjau dari segi penelitian, variabel dapat diartikan sebagai konsep yang mempunyai nilai. Adapun variabel – variabel tersebut adalah

a. Variabel terikat

Variable terikat merupakan variabel yang dipengaruhi oleh beberapa variabel bebas. Dalam penelitian ini yang menjadi variabel terikatnya adalah biaya perawatan yang minimum.

b. Variabel Bebas

Variabel bebas merupakan variabel yang mempengaruhi besar kecilnya nilai variabel terikat. Dalam penelitian ini yang menjadi variabel bebasnya antara lain:

1. Data waktu pemeliharaan perbaikan

2. Data waktu pemeliharaan pencegahan

Menjelaskan waktu yang dibutuhkan dalam melakukan pemeliharaan mesin. Dinyatakan dalam jam untuk masa selama setahun, mulai bulan Oktober 2011 sampai dengan September 2012.

3. Data biaya down time

Merupakan biaya yang harus dikeluarkan akibat dari system yang tidak produktif , karena system masih dalam pemeliharaan atau perbaikan sehingga mengakibatkan hilangnya profit perusahaan. Dinyatakan dalam rupiah untuk masa selama setahun, mulai bulan Oktober 2011 sampai dengan September 2012.

3.3 Pengumpulan Data

Yaitu melakukan pengumpulan data dengan melakukan riset lapangan, suatu cara untuk memperoleh data dengan pengamatan terhadap suatu proyek yang diteliti (teknik observasi dan interview) juga menggunakan metode dokumentasi, teknik pengumpulan data dengan cara menyalin catatan-catatan yang ada dalam perusahaan. Data – data yang dikumpulkan antara lain :

a. Data Primer

Data primer diperoleh dengan melakukan Riset lapangan. Riset Lapangan (Field Research) Merupakan suatu cara untuk memperoleh data dengan pengamatan

1. Observasi

Pengumpulan data dengan melakukan pengamatn aktifitas langsung pada obyek dilapangan

2. Interview

Pengumpulan data dengan melakukan wawancara / tanya jawab langsung tentang permasalahan yang diteliti. Dalam hal ini yang akan di mintai wawancara adalah pimpinan perusahaan, staff dan karyawan.

b. Data Sekunder

Data Sekunder diperoleh dengan melakukan pencatatan data dari dokumen perusahaan maupun dari studi pustaka yang berhubungan dengan masalah di dalam penelitian ini.

1. Tinjauan Pustaka

Studi pustaka ini dilakukan dengan maksud untuk memperoleh data pustaka sebagai narasumber yang dapat dijadikan pedoman didalam memecahkan masalah yang dihadapi oleh perusahaan

2. Dokumen Perusahaan

Dokumen ini berupa data yang diperoleh atau dikumpulkan dari laporan-laporan tersimpan milik perusahaan. Data tersebut terdiri dari :

a. Jenis dan jumlah mesin produksi yang mengalami kerusakan beserta komponen yang menyebabkan kerusakan

b. Mesin yang berada pada status baik, kerusakan ringan, kerusakan sedang, kerusakan berat untuk masing-masing mesin.

e. Waktu kerusakan untuk setiap item. f. Biaya down time

3.4 Pengolahan dan Analisis Data

Setelah dilakukan pengumpulan data (data jenis mesin, jumlah mesin, transisi status mesin, status mesin, waktu pemeliharaan pencegahan, dan biaya down time), kemudian dilakukan pengolahan dan analisis data. Adapun

langkah-langkah pengolahan dan analisa data dari pada suatu Markov Chain tersebut adalah sebagai berikut :

a. Menghitung probabilitas transisi yang dihitung dari proporsi jumlah mesin yang mengalami transisi status.

b. Membentuk matriks transisi awal kegiatan pemeliharaan dan usulan. c. Menghitung probabilitas kondisi mesin dalam keadaan steady state d. Menghitung biaya penyelenggaraan pemeliharaan preventive (C1i).

e. Menghitung biaya penyelenggaraan pemeliharaan corective (C2i)

f. Menghitung biaya rata-rata ekspektasi pemeliharaan g. Menghitung penghematan biaya pemeliharaan

3.5 Langkah-langkah Pemecahan Masalah

Langkah – langkah pemecahan masalah dalam penelitian ini dapat dilihat pada diagram alir dibawah ini

C1i = waktu rata-rata pemeliharaan pencegahan (W1i) x Biaya down time

Mulai

Studi lapangan Studi literatur

Perumusan Masalah

Penetapan Tujuan

Pengumpulan data 1. Jenis dan jumlah mesin

2. Transisi Status mesin 3.Pengelompokkan status mesin 4. Data waktu pemeliharaan pencegahan

5. Data waktu pemeliharaan perbaikan 6. Data biaya down time

Identifikasi Variabel

Metode perawatan usulan berdasarkan

Markov chain

Metode perawatan perusahaan

Analisa biaya perawatan

Probabilitas Status Mesin berdasarkan Usulan Perawatan

Probabilitas tranisi usulan pada Steady state

b a

a b

Jadwal Perencanaan Perawatan Metode Usulan diterima

Apakah Be < Ba

Ya

Selesai Kesimpulan dan Saran

Tidak

Ekspektasi biaya perawatan usulan termurah berdasarkan

metode Markov chain (Be) Ekspektasi biaya

Perawatan Perusahaan (Ba)

Hasil dan Pembahasan

Gambar 3.1 Langkah – langkah Pemecahan Masalah Langkah-langkah pemecahan masalah yang dilakukan antara lain : 1. Studi Lapangan

Dalam langkah awal penelitian yang perlu dilakukan ialah survey pendahuluan yaitu untuk mengetahui gambaran tentang perusahaan.

2. Studi Literatur

3. Identifikasi Masalah

Identifikasi masalah dilakukan untuk mencari penyebab timbulnya masalah kemudian mengidentifikasikan masalah serta mencari pemecahan yang tepat untuk masalah tersebut.

4. Penetapan Tujuan

Yaitu tujuan akhir yang ingin dicapai setelah penelitian dilakukan berdasarkan perumusan masalah yang ada.

5. Identifikasi Variabel

Setelah tujuan di ketahui, maka langkah selanjutnya ialah mencari beberapa konsep bernilai yang nantinya akan dikelompokkan berupa data primer dan data sekunder.

6. Pengumpulan Data

Yaitu melakukan pengumpulan data dengan melakukan riset lapangan untuk memperoleh data dengan pengamatan terhadap suatu proyek yang diteliti. 7. Metode Perawatan Perusahaan

Yaitu menentukan probabilitas kondisi mesin dalam keadaan steady state (mantap) perusahaan apabila menggunakan metode pemeliharaan pada saat ini.

8. . Probabilitas Transisi Awal

Yaitu menentukan peluang perpindahan status mesin saat ini dari kondisi baik, kerusakan ringan, kerusakan sedang, hingga kerusakan berat

9. Analisa Biaya Perawatan

10. Ekspektasi Biaya Perawatan Metode Perusahaan

Yaitu menentukan harapan biaya yang harus dikeluarkan perusahaan untuk melakukan pemeliharaan mesin apabila masih menggunakan metode perawatan mesin saat ini, dengan cara mengalikan biaya perawatan denagn probabilitas kerusakan mesin.

11. Metode Perawatan Usulan (Metode Mar kov Chain)

Yaitu memberikan beberapa usulan kebijakan perencanaan pemeliharaan mesin berdasarkan kondisi perusahaan saat ini.

12. Probabilitas Transisi Status Mesin Ber dasar kan Usulan Per awatan

Yaitu menentukan peluang perpindahan status mesin berdasarkan usulan perawatan dari kondisi baik, kerusakan ringan, kerusakan sedang, hingga kerusakan berat pada kondisi steady state.

13. Probabilitas Pada Steady State

Yaitu menentukan probabilitas kondisi mesin dalam keadaan steady state (mantap) perusahaan apabila menggunakan metode pemeliharaan usulan 14. Menghitung Biaya Perawatan Metode Markov

Yaitu menghitung biaya perawatan perusahaan pada masing-masing usulan, dengan cara mengalikan biaya downtime dengan waktu rata-rata pemeliharaan.

15. Ekspektasi Biaya Perawatan Metode Markov Chain

perencanaan perawatan mesin nantinya akan diambil satu perncanaan perawatan mesin yang menghasilkan biaya perawatan terendah.

16. Penerimaan Metode Markov Chain

Berdasarkan perhitungan ekspektasi biaya, dapat dibandingkan antara ekspektasi biaya perawatan mesin pada kondisi riil perusahaan (saat ini) dengan ekspektasi biaya menggunakan metode perawatan usulan. Apabila ekspektasi biaya menggunakan metode perawatan usulan lebih rendah (murah) maka Metode Markov chain diterima.

17. Kesimpulan dan Sar an

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pengumpulan Data

4.1.1 J enis dan J umlah Mesin Yang Mengalami Kerusakan

Dari semua mesin di CV Surya Electrical, hanya beberapa mesin utama yang sering kali mengalami kerusakan. Adapun jenis mesin pada bagian produksi yang akan sering kali mengalami kerusakan dapat dilihat dari tabel berikut:

Tabel 4.1 J enis dan J umlah Mesin Yang Mengalami Kerusakan

No Mesin J umlah

1 Mesin Potong 4

2 Mesin Tekuk 4

3 Mesin Plong 3

Sumber informasi : Data internal CV Surya Electrical

4.1.2 Data Mesin yang Mengalami Transisi Status

Data transisi statusmesin yang digunakan dalam memecahkan masalah ini terdiri dari:

1. Transisi status yang terjadi

Pada mesin potong, mesin tekuk, dan mesin plong mengalami perubahan status kondisi selama periode Oktober 2011 sampai September 2012. Transisi status tersebut adalah:

e. Kondisi kerusakan ringan ke kerusakan ringan f. Kondisi kerusakan ringan ke kerusakan sedang g. Kondisi kerusakan ringan ke kerusakan berat h. Kondisi kerusakan sedang ke kerusakan sedang i. Kondisi kerusakan sedang ke kerusakan berat j. Kondisi kerusakan berat ke kondisi baik 2. Data transisi status untuk setiap mesin

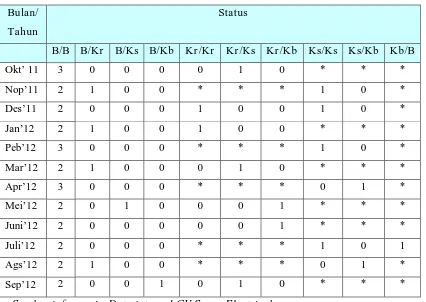

Perubahan kondisi tiap jenis mesin dapat ditabulasikan ke dalam tabel berikut: Tabel 4.2 Transisi Status Mesin Potong

Bulan/

Tahun

Status

B/B B/Kr B/Ks B/Kb Kr /Kr Kr /Ks Kr /Kb Ks/Ks Ks/Kb Kb/B

Okt’11 2 0 0 1 * * * 0 1 *

Nop’11 3 0 0 0 * * * * * 1

Des’11 3 0 0 0 0 1 0 * * *

Jan’12 2 1 0 0 * * * 1 0 *

Peb’12 2 0 0 0 1 0 0 * * 1

Mar’12 2 1 0 0 0 0 1 * * *

Apr’12 3 0 0 0 * * * * * 1

Mei’12 3 0 0 0 * * * 1 0 *

Juni’12 2 1 0 0 1 0 0 * * *

Juli’12 3 0 1 0 * * * * * *

Ags’12 2 0 0 1 * * * 1 0 *

Sep’12 3 0 0 0 0 1 0 * * *

Tabel 4.3 Tr ansisi Status Mesin Tekuk

Bulan/

Tahun

Status

B/B B/Kr B/Ks B/Kb Kr /Kr Kr /Ks Kr /Kb Ks/Ks Ks/Kb Kb/B

Okt’ 11 3 0 0 0 0 1 0 * * *

Nop’11 2 1 0 0 * * * 1 0 *

Des’11 2 0 0 0 1 0 0 1 0 *

Jan’12 2 1 0 0 1 0 0 * * *

Peb’12 3 0 0 0 * * * 1 0 *

Mar’12 2 1 0 0 0 1 0 * * *

Apr’12 3 0 0 0 * * * 0 1 *

Mei’12 2 0 1 0 0 0 1 * * *

Juni’12 2 0 0 0 0 0 1 * * *

Juli’12 2 0 0 0 * * * 1 0 1

Ags’12 2 1 0 0 * * * 0 1 *

Sep’12 2 0 0 1 0 1 0 * * *

Sumber informasi : Data internal CV Surya Electrical

Tabel 4.4 Tr ansisi Status Mesin Plong

Bulan/

Tahun

Status

B/B B/Kr B/Ks B/Kb Kr /Kr Kr /Ks Kr /Kb Ks/Ks Ks/Kb Kb/B

Okt’ 11 2 0 0 1 * * * * * *

Nop’11 2 0 0 0 * * * 1 0 *

Des’11 1 0 1 0 * * * 0 1 *

Jan’12 1 0 0 0 0 1 0 * * 1

Peb’12 1 0 0 0 1 0 0 1 0 *

Mar’12 2 0 0 0 0 1 0 * * *

Apr’12 0 1 0 0 0 0 1 1 0 *

Mei’12 2 0 0 0 0 1 0 * * *

Juni’12 1 0 0 0 0 1 0 1 0 *

Juli’12 1 0 0 0 0 0 1 0 1 *

Ags’12 2 0 0 0 1 0 0 * * *

Sep’12 2 0 0 0 0 1 0 * * *

Keterangan :

B/B = Kondisi baik ke kondisi baik

B/Kr = Kondisi baik ke kondisi kerusakan ringan B/Ks = Kondisi baik ke kondisi kerusakan sedang B/Kb = Kondisi baik ke kondisi kerusakan berat

Kr/Kr = Kondisi kerusakan ringan ke kondisi kerusakan ringan Kr/Ks = Kondisi kerusakan ringan ke kondisi kerusakan sedang Kr/Kb = Kondisi kerusakan ringan ke kondisi kerusakan berat Ks/Ks = Kondisi kerusakan sedang ke kondisi kerusakan sedang Ks/Kb = Kondisi kerusakan sedang ke kondisi kerusakan berat Kb/B = Kondisi kerusakan berat ke kondisi baik

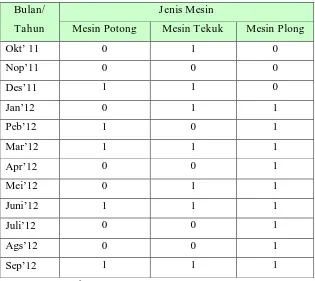

4.1.3 Pengelompokan Status Mesin

Tabel 4.5 J umlah Mesin Pada Status Baik

Bulan/

Tahun

J enis Mesin

Mesin Potong Mesin Tekuk Mesin Plong

Okt’ 11 3 3 3

Nop’11 3 3 2

Des’11 3 2 2

Jan’12 3 3 1

Peb’12 2 3 1

Mar’12 3 3 2

Apr’12 3 3 1

Mei’12 3 3 2

Juni’12 3 2 1

Juli’12 4 2 1

Ags’12 3 3 2

Sep’12 3 3 2

Sumber informasi : Data Internal CV Surya Electrical

Tabel 4.6 J umlah Mesin Pada Status Kerusakan Ringan

Bulan/

Tahun

J enis Mesin

Mesin Potong Mesin Tekuk Mesin Plong

Okt’ 11 0 1 0

Nop’11 0 0 0

Des’11 1 1 0

Jan’12 0 1 1

Peb’12 1 0 1

Mar’12 1 1 1

Apr’12 0 0 1

Mei’12 0 1 1

Juni’12 1 1 1

Juli’12 0 0 1

Ags’12 0 0 1

Sep’12 1 1 1

Tabel 4.7 J umlah Mesin Pada Status Kerusakan Sedang Bulan/

Tahun

J enis Mesin

Mesin Potong Mesin Tekuk Mesin Plong

Okt’ 11 1 0 0

Nop’11 0 1 1

Des’11 0 1 1

Jan’12 1 0 0

Peb’12 0 1 1

Mar’12 0 0 0

Apr’12 0 1 1

Mei’12 1 0 0

Juni’12 0 0 1

Juli’12 0 1 1

Ags’12 1 1 0

Sumber informasi : Data Internal CV Surya Electrical

Tabel 4.8 J umlah Mesin Pada Status Kerusakan Berat Bulan/

Tahun

J enis Item

Mesin Potong Mesin Tekuk Mesin Plong

Okt’ 11 0 0 0

Nop’11 1 0 0

Des’11 0 0 0

Jan’12 0 0 1

Peb’12 1 0 0

Mar’12 0 0 0

Apr’12 1 0 0

Mei’12 0 0 0

Juni’12 0 0 0

Juli’12 0 1 0

Ags’12 0 0 0

Sep’12 0 0 0

4.1.4 Data Waktu Pemeliharaan Pencegahan

Data waktu pemeliharaan pencegahan pada masing –masing mesin tiap bulan oleh perusahaan adalah sebagai berikut:

Tabel 4.9 Waktu Pemeliharaan Pencegahan Tiap Mesin

No. Mesin Jumlah Waktu

(Menit/Bulan)

Total Waktu

(Menit/Bulan)

Total Waktu

(Jam/Bulan)

Total Waktu

(Jam/Tahun)

1. Mesin Potong 4 20 80 1,33 15,96

2. Mesin Tekuk 4 20 80 1,33 15,96

3. Mesin Plong 3 15 45 0,75 9

Sumber informasi : Data Internal CV Surya Electrical

Keterangan Pemeliharaan: Mesin Potong:

pengecekan sealer hidrolis, pengecekan kondisi mata pisau, pengecekan bearing , pengecekan kondisi panel control dan kelistrikan, penambahan oli hidrolis, penambahan greas, dan stamp pad pada ass centris.

Mesin Tekuk:

pengecekan sealer hidrolis, pengecekan posisi meja tekuk, pengecekan bearing , pengecekan kondisi panel control dan kelistrikan, penambahan oli hidrolis, penambahan greas, dan stamp pad pada ass centris, pengecekan pressure dan vacuum udara.

Mesin Plong:

4.1.5 Data Waktu Pemeliharaan Perbaikan

Data waktu pemeliharaan pencegahan pada masing –masing mesin tiap bulan oleh perusahaan adalah sebagai berikut:

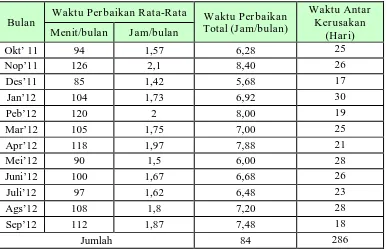

Tabel 4.10 Waktu Pemeliharaan Perbaikan Mesin Potong

Bulan Waktu Per baikan Rata-Rata Waktu Per baikan Total (J am/bulan)

Waktu Antar Ker usakan

(Har i) Menit/bulan J am/bulan

Okt’ 11 94 1,57 6,28 25

Nop’11 126 2,1 8,40 26

Des’11 85 1,42 5,68 17

Jan’12 104 1,73 6,92 30

Peb’12 120 2 8,00 19

Mar’12 105 1,75 7,00 25

Apr’12 118 1,97 7,88 21

Mei’12 90 1,5 6,00 28

Juni’12 100 1,67 6,68 26

Juli’12 97 1,62 6,48 23

Ags’12 108 1,8 7,20 28

Sep’12 112 1,87 7,48 18

Jumlah 84 286

Sumber informasi : Data internal CV Surya Electrical

Keterangan jenis kerusakan:

- Kebocoran oli hidrolis, Pisau potong retak, Tombol panel pengoperasian tidak berfungsi, Silinder aus, Handle terlepas, Tombol operasi rusak.

- Rata-rata waktu antar kerusakan =

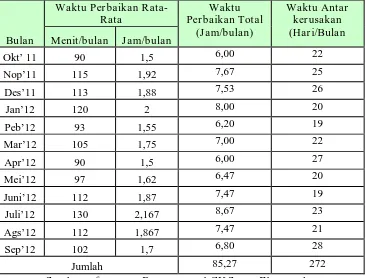

Tabel 4.11 Waktu Pemeliharaan Perbaikan Mesin Tekuk

Bulan

Waktu Per baikan Rata-Rata

Waktu Per baikan Total

(J am/bulan)

Waktu Antar ker usakan (Har i/Bulan Menit/bulan J am/bulan

Okt’ 11 90 1,5 6,00 22

Nop’11 115 1,92 7,67 25

Des’11 113 1,88 7,53 26

Jan’12 120 2 8,00 20