ANALISA EFEKTIVITAS TURBIN BERDASARKAN OPERASIONAL DAN MAINTENANCEDENGAN MENGGUNAKAN OEE (OVERALL EQUIPMENT EFFECTIVENESS PADA MINAS GAS TURBIN 9 MODEL

GE MS 6001-B KAPASITAS 33 MW (STUDI KASUS,PT. CHEVRON PACIFIC INDONESIA)

SKRIPSI

Skripsi yang Diajukan untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

NIKO HENDRIK 110401162

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2019

ABSTRAK

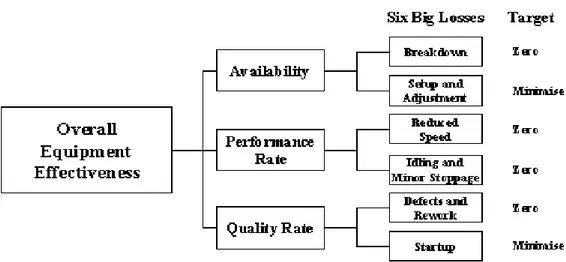

Total Productive Maintenance(TPM) merupakan ide Nakajima (1988) yang menekankan pada pendayagunaan dan keterlibatan sumber daya manusia dan sistem Preventive Maintenance untuk memaksimalkan efektifitas peralatan dengan melibatkan semua departemen dan fungsional organisasi. Studi penerapan TPM di PT.CHEVRON PACIFIC INDONESIA (CPI) yang merupakan salah satu perusahaan eksplorasi minyak di Indonesia, memiliki sistem kelistrikan sendiri untuk memenuhi kebutuhan listrik yang cukup besar. Sistem kelistrikan yang di miliki mulai dari pembangkitan, transmisi, sampai distribusi. yang tidak terlepas dari masalah efektivitas mesin yang diakibatkan oleh Six Big Losses. Hal ini dapat terlihat dengan frekuensi kerusakan yang terjadi pada mesin sehingga target produksi tidak tercapai. Studi penerapan TPM pada perusahaan ini dilakukandengan mengukurefektifitas Minas Gas Turbin 9 dengan metode Overall Equipment Effectiveness (OEE) yang kemudian dilanjutkan dengan pengukuran OEE Six Big Losses untuk mengetahui besarnya efisiensi yang hilang pada keenam faktor Six Big Losses. Dengan diagram cause and effect dapat dianalisa masalah sebenarnya yang menjadi penyebab utama tingginya kerugian dan rendahnya efisiensi mesin. Kesimpulan yang dapat diambil bahwa nilai Overall Equipment Effectiveness (OEE) untuk periode Juli 2016 – Juni 2017 berkisar 31,79% sampai 61,37%. Kondisi ini menunjukkan bahwa kemampuan mesin Minas Gas Turbin 9dalam pencapaian efektivitas penggunaan mesin belum mencapai kondisi yang ideal (≥85%). Adapun yang mempengaruhi nilai Overall Equipment Effectiveness (OEE) dan menjadi prioritas utama untuk dieliminasi perusahan adalah faktor Reduce Speed Losses 82% dan Idling/Minor Stoppages Lossessebesar13%.

Kata kunci : Total Productive Maintenance (TPM), Overall Equipment Efectiveness, Six Big Losses

ABSTRACT

Total Productive Maintenance (TPM) is an idea of Nakajima (1988), which emphasizes the empowerment and involvement of human resources and Preventive Maintenance System to maximize the effectiveness of the equipment by involving all departments and functional organization. Study of the application of TPM in Minas Gas Tubiner at di PT.CHEVRON PACIFIC INDONESIA (CPI) is intended to measure the effectiveness of Gas Tuebine with the method of Overall Equipment Effectiveness (OEE), followed by measuring the Six Big Losses to know how much efficiency lost from the six factors of Six Big Losses. With the cause and effect diagram can be analyzed the real problem as the major cause of high losses and low efficiency of the engine. The results and conclusions obtained are OEE values for the period of July 2016 – June 2017 ranges from 31,79% to 61,37%. This indicates the ability of Gas Turbine in achieving effective use of the engine has not reached the ideal condition (≥85%). Factors that affecting the OEE value and most priority for the company to be eliminated are, the Idling / Minor Stoppages Losses factor amounted to 13% and Reduce Speed Losses factor amounted to 82%.

Keywords : Availability, Performance Efficiency, Rate of Quality Product, Overall Equipment Efectiveness, Six Big Losses.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas berkat – berkat yang berlimpah dan penyertaan-Nya penulis dapat menyelesaikan skripsi ini dengan baik pada waktu yang tepat, dimana skripsi ini disusun untuk memenuhi syarat kelulusan Strata 1 (S1) di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara.

Skripsi ini berjudul “ANALISA EFEKTIVITAS TURBIN

BEDASARKAN OPERASIONAL DAN MAINTENANCEDENGAN

MENGGUNAKAN OEE (OVERALL EQUIPMENT EFFECTIVENESS PADA MINAS GAS TURBIN 9 MODEL GE MS 6001-B KAPASITAS 33 MW”. Penulis banyak mengalami hambatan dan tantangan dalam penulisan dan penyusunan skripsi ini, tetapi oleh karena berkat dan penyertaan-Nya, bimbingan dari Dosen Pembimbing, dan disiplin ilmu yang diperoleh maka skripsi ini dapat diselesaikan dengan penyajian sedemikian rupa.

Selesainya skripsi ini tidak luput dari doa, dukungan, dorongan, dan bantuan dari berbagai pihak. Oleh karena itu dengan ketulusan dan kerendahan hati penulis ingin mengucapkan terima kasih kepada :

1. Bapak Ir. Alfian Hamsi, M.Sc selaku dosen pembimbing yang telah mengarahkan dan membimbing penulis.

2. Bapak Dr. Ir. M. Sabri, MT, selaku Ketua Departemen Teknik Mesin Fakultas Teknik USU.

3. Bapak Dr. Ir. M. Sabri, MT dan Bapak Ir. A. Halim Nasution M.Sc selaku dosen peguji.

4. Seluruh staf pengajar dan staf tata usaha Departemen Teknik Mesin yang telah berjasa membimbing serta membantu segala keperluan penulis selama penulis kuliah

5. Kedua orang tua penulis, Bapak Johny Hutagalung dan Ibu Agustina br Siahaan yang memberikan dukungan penuh dalam kasih sayang, doa – doa dan materil

6. Seluruh staf PGT terutama Bapak Jundan R.Fathoni selaku Mentor penulis ,Bapak Romadhona, Bapak Anton yang telah membantusegala keperluan penulis selama penulis penelitian Tugas Akhir di Chevron Pacific Indonesia.

7. Saudara kandung penulis, abangMychael Hutagalung dan keluarga, abang Ronny Hutagalung, kakak Monika Nova Natalia dan abang Egin Ginting,abang Andreas Hutagalung, adek Bianca dan adek christian beserta seluruh keluarga yang tidak bisa disebutkan satu persatu.

8. Teman – teman mahasiswa stambuk 2011 Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara

Dengan doa dan harapan dari penulis, semoga tulisan ini memberikan manfaat kepada pembaca. Akhir kata penulis ucapkan banyak terima kasih dan Tuhan memberkati.

Medan,15September 2017

Niko Hendrik Nim : 110401162

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... x

DAFTAR SIMBOL ... xi

BAB I PENDAHULUAN 1.1. Latarbelakang ... 1

1.2.Permasalahan ... 2

1.3. Tujuan Penelitian ... 3

1.4. Batasan Masalah Penelitian ... 3

1.5.Tujuan Penelitian ... 3

1.6. Manfaat Penelitian ... 4

1.7. Sistematika Penulisan ... 4

BAB II OBJEK PENELITIAN 2.1 Pembangkit Listrik Tenaga Gas ... 6

2.1.1. Prinsip Kerja PLTG ... 7

2.1.2.Siklus PLTG... 8

2.1.3. Operasi PLTG ... 11

2.1.4. Bagian Utama PLTG... 12

2.1.4.1. Turbin ... 12

2.1.4.2. Kompresor ... 14

2.1.4.3. Ruang Bakar ... 15

2.1.4.4.Generator ... 16

2.1.5. Komponen Bantu PLTG ... 17

2.1.5.1. Udara Dalam (Air Inlet) ... 17

2.1.5.2. Sistem - sistem pada Turbin Gas ... 17

2.2 Pengertian Pemeliharaan (Maintenance)... 18

2.2.1. Tujuan Maintenance ... 19

2.2.2. Jenis- jenis Maintenance ... 20

2.2.3.Surface Equipment Reliability and Intergrity Process ... 22

2.3. Total Productive Maintenance (TPM) ... 25

2.3.1. Pengertian Total Productive Maintenance (TPM) ... 26

2.3.2. Manfaat dari Total Productive Maintenance (TPM) ... 30

2.3.3. Analisis Produktivitas : Six Big Losses (6 Kerugian Besar) .... 30

2.3.4. OEE (Overall Equipment Effectiveness) ... 31

BAB III METODE PENELITIAN 3.1.Tempat dan Waktu Penelitian ... 37

3.1.1 Tempat Penelitan ... 37

3.1.2 Waktu Penelitian ... 37

3.2 Rancangan Penelitian ... 37

3.3Objek Penelitian ... 37

3.4 Instrumen Penelitian ... 38

3.5 Pelaksanaan Penelitian ... 39

3.6 Pengolahan Data ... 40

3.7Analisa Data dan Pemecahan Masalah ... 42

BAB IV ANALISA DATA 4.1. Pengumpulan Data ... 44

4.1.1. Data waktu Planned Downtime ... 44

4.1.2. Data Waktu Unplanned Downtime ... 45

4.1.2.1Breakdown ... 46

4.1.2.2 Setup ... 46

4.1.3. Data Produksi ... 48

4.2 Pengolahan Data ... 50

4.2.1 Perhitungan nilaiAvalability (AV) ... 50

4.2.2. Perhitungan Performance Efficiency(PE) ... 52

4.2.3. Perhitungan Rate Of Quality Product (RQP)... 54

4.2.4. Perhitungan Overall Equipment Effectiveness (OEE) ... 56

4.2.5. Perhitungan Six Big Losses ... 58

4.2.5.1. Downtime Losess ... 58

4.2.5.2. Speed Loss ... 62

4.2.5.3. Defect loss ... 67

4.3. Analisa Data ... 70

4.3.1 Analisa Perhitungan Overall Equipment Effectiveness (OEE) 70 4.3.2 Analisis perhitungan OEE Six Big Losses... 71

4.4 Analisa diagram sebab akibat (Fish Bone Diagram) ... 73

4.5 Usulan pemecahan masalah ... 76

4.5.1 Usulan penyelesaian masalah Six Big Losses ... 76

4.5.2 Penerapan Total Productive Maintenance (TPM) ... 76

4.6. Pendekatan CMMS ... 78

4.6.1 Menu Work Order ... 78

4.6.2 Menu Data Work Order ... 79

4.6.3 Menu Data Equipment ... 80

4.6.4 Menu Data Inventory ... 81

4.6.5 Menu Data Purchase Order ... 82

4.6.6 Menu Data Vendor ... 84

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 85

5.2 Saran ... 86

DAFTAR PUSTAKA ... xi

LAMPIRAN ... xii

DAFTAR GAMBAR

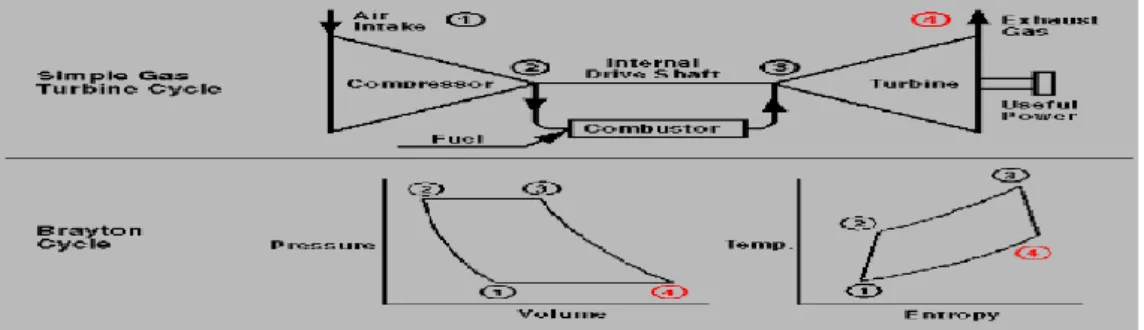

Gambar 2.1 : Komponen Sistem PLTG Sederhana ... 6

Gambar 2.2 : Siklus Kerja Bryton ... 8

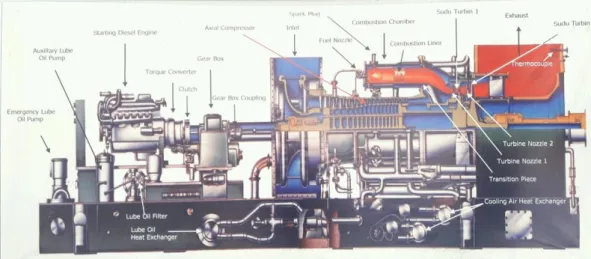

Gambar 2.3 : Turbin Gas ... 12

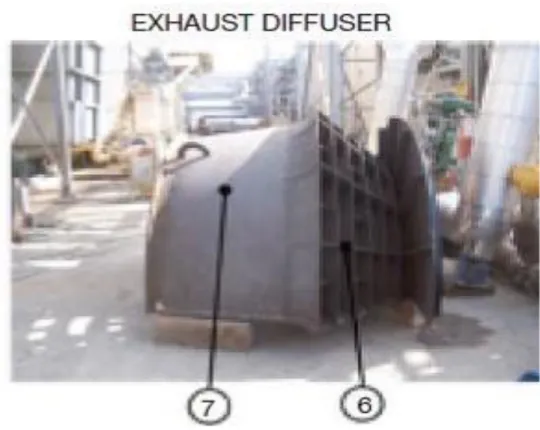

Gambar 2.4 : Exhaust Frame Assembly ... 13

Gambar 2.5 : Exhaust Diffuser Assembly... 14

Gambar 2.6 : Kompresor ... 15

Gambar 2.7 : Combustion Chamber... 16

Gambar 2.8 : Generator ... 16

Gambar 2.9 : Air Inlet ... 17

Gambar 2.10 :8 Pilar dalam TPM ... 27

Gambar 2.11 :Overall Equipment Effectiveness ... 32

Gambar 2.12 :World Class of OEE ... 36

Gambar 3.1 :Minas Gas Turbin 9 model GE MS 6001-B... 38

Gambar 3.2 :Tahapan proses pemecahan masalah ... 42

Gambar 3.3 :Diagram alir analisa Overall Equipment Effectiveness (OEE) ... 43

Gambar 4.1 :Diagram Unplanned DowntimeMinas Gas Turbin 9 Periode Juli 2016-Juni 2017. ... 48

Gambar 4.2 :Diagram Total Produksi MGT 9 Periode Juli 2016 – Juni 2017. ... 49

Gambar 4.3 : Diagram Nilai Availability Minas Gas Turbin (MGT) 9. ... 52

Gambar 4.4 :Diagram Performance efficiency... 54

Gambar 4.5 :Diagram Rate of Quality Product. ... 56

Gambar 4.6 :Diagram Overall Equipment Effectivenes ... 58

Gambar 4.7 :Diagram Equipment Failure/Breakdown Lossperiode Juli 2016 - Juni 2017 ... 60

Gambar 4.8 :Diagram Setup and Adjustment losses periode Juli 2016–Juni 2017 ... 62

Gambar 4.9 :Diagram Idling and Minor Stoppages Lossesperiode Juli 2016 - Juni 2017 ... 64

Gambar 4.10 :Diagram Reduce Speed LossesMGT 9. ... 66

Gambar 4.11 :Diagram Rework losses untuk periode Juli 2016 - Juni 2017... ... 68

Gambar 4.12 :Grafik Perbandingan OEE OEE MGT 9 periode Juli 2016 – Juni 2017 ... 71

Gambar 4.13 :Diagram persentase Six Big Losses. ... 72

Gambar 4.14 :Diagram Sebab Akibat (Fish Bone) ... 74

Gambar 4.15 :Menu Work Order. ... 78

Gambar 4.16 :Input Menu Work Order. ... 79

Gambar 4.17 :Input Data Equipment. ... 80

Gambar 4.18 :Input Data Inventory. ... 81

Gambar 4.19 :Input Data Purchase Order. ... 82

Gambar 4.20 :Print Out Purchase Order. ... 83

Gambar 4.21 :Input Data Vendor... 84

DAFTAR TABEL

Tabel 2.1. Jadwal Pemeliharaan Minas Gas Turbin 9 ... 26

Tabel 4.1. Data Planned Downtime Turbin Gas Periode Juli 2016 – Juni 2017 ... 45

Tabel 4.2. Data Breakdown Minas Gas Turbin 9 ... 46

Tabel 4.3. Data Unplanned Downtime Minas Gas Turbin 9 ... 47

Tabel 4.4.Data Produksi MGT 9 periode Juli 2016 – Juni 2017 ... 49

Tabel 4.5. World Class OEE ... 50

Tabel 4.6.Availability (AV) Minas Gas Turbin9 periode 2016-2017 ... 51

Tabel 4.7.Performance Efficiency periode Juli 2016 - Juni 2017. ... 53

Tabel 4.8. Rate of Quality Productperiode Juli 2016 - Juni 2017... 55

Tabel 4.9. Nilai Overall Equipment EffectivenesMinas Gas Turbin 9 periode Juli 2016 - Juli 2017 ... 57

Tabel 4.10. Equipment Failure/Breakdowns (EF)periode Juli 2016-Juni 2017 .... 59

Tabel 4.11. Setup and Adjustment losses Periode Juli 2016 - Juni 2017 ... 61

Tabel 4.12. Idling and Minor Stoppages Losses untuk periode Juli 2016 - Juni 2017...63

Tabel 4.13. Reduce speed losses untuk periode Juli 2016-Juni 2017. ... 65

Tabel 4.14. Rework losses untuk periode Juli 2016-Juni 2017 ... 67

Tabel 4.15. Yield/Scrap Loss untuk periode Juli 2016 – Juni 2017...69

Tabel 4.16. Persentase pencapaian MGT 9 periode Juli 2016 – Juni 2017 ... 70

Tabel 4.17. Persentase Faktor Six Big LossesMGT 9 periode Juli 2016 – Juni 2017 ... 72

Tabel 4.18. Usulan penyelesaian masalah Six Big Losses...76

DAFTAR SIMBOL

Simbol Nama Satuan

AV Availability %

- Breakdowntime Jam

- Downtime Jam

EF Equipment Failure (Breakdowns) Jam

- Ideal Cycle Time Jam/Kwh

IMS Idling and Minor Stoppages Loss Jam

- Loading Time Jam

- Net Operating Jam

- Non Productive Time Jam

- Operating Cycle Time Jam

- Operation Time Jam

OEE Overall Equipment Effectivenes (OEE) %

PE Performance Efficiency %

- Planned Down Time Jam

PM Planned Maintenance Jam

- Product Used Kwh

RQP Rate Of Quality Product %

RS Reduce Speed %

RL Rework Loss %

- Result Processed KWh

- Set up Jam

SA Setup and Adjustment Jam

- Total Actual Press Hours KWh

- Total Availability Time Jam

- Total Processed Amount KWh

YS Yield/Scrap Loss Jam

BAB I PENDAHULUAN

1.1 Latar Belakang Masalah

Terus berkembangnya industri di era globalisasi ini, perusahaan dituntut untuk melakukan peningkatan kuantitas dan kualitas produk yang dihasilkannya.

Untuk mengembangkan hasil industri secara terus meningkat diperlukan dukungan dari seluruh departemen, terutama di lini produksi. Di dalam lini produksi terdapat berbagai hal yang harus selalu ditingkatkan produktifitasnya, termasuk peralatan dan mesin yang mendukung proses produksi. Mesin merupakan faktor penting dalam dunia industri untuk menghasilkan suatu produk di suatu perusahaan, sehingga apabila mesin mengalami gangguan atau kerusakan, maka hal tersebut dapat mengakibatkan terhentinya proses produksi, kefektifan mesin menurun, membengkaknya biaya perawatan, menurunkan kualitas dari produk yang dihasilkan dan dapat mengganggu kinerja karyawan.

PT Chevron Pacific Indonesia– yang merupakan salah satu perusahaan eksplorasi minyak besar di indonesia, memiliki sistem kelistrikan sendiri untuk memenuhi kebutuhan listrik yang cukup besar. Sistem kelistrikan yang di miliki mulai dari pembangkitan, transmisi, sampai distribusi.

Keandalan dari sistem pembangkit tenaga listrik sangat menentukan proses produksi yang di lakukan. Apabila gangguan terjadi pada sistem dan membuat sistem tidak berfungsi dengan baik atau berhenti total, akan dapat menimbulkan kerugian yang sangat besar. Oleh karena itu, butuhkan suatu pembangkit tenaga listrik yang sangat handal dan bermutu yang mampu menunjang penyediaan tenaga listrik di seluruh wilayah operasi dan mencegah kerugian atas. Sistem penunjang keandalan penyediaan tenaga listrik juga harus tersedia mulai dari pembangkit, transmisi, hingga distribusi selain itu dibutuhkan peralatan-peralatan sistem tenaga yang dapat bekerja dengan maksimal sesuai dengan setting peralatan tersebut.

Maka dari itu PT.Chevron Pacific Indonesia Menggunakan Pembangkit Listrik Tenaga Gas atau bisa sering di sebut Gas Turbin. Penggunaan gas turbin dipilih karena didorong oleh tersedianya gas alam dalam jumlah memadai yang di

dapatkan dari hasil sampingan lapangan minyak Chevron, salain itu juga didorong oleh adanya keunggulan lainnya dari turbin gas yang dapat segera di operasikan dengan waktu start kurang dari 15 menit, dibandingkan dengan turbin uap yang membutuhkan waktu berjam-jam karena harus memasak air dalam boiler terlebih dahulu.

Bertolak dari efektivitas gas turbin sangat di perhatikan agar daya yang dihasilkan dapat tetap maksimal sesuai dengan kebutuhan yang di butuhkan.

Turbin gas adalah sebuah mesin panas pembakaran dalam, proseskerjanyasepertimotor bakar yaitu udara atmosfer dihisapmasuk kompresor dandikompresi, kemudian udara mampat masuk ruangbakar dan dipakai untuk proses pembakaran, sehingga diperoleh suatuenergi panas yang besar. Energi panastersebut diekspansikan padaturbin dan menghasilkan energi mekanik pada poros.

Dengan melihat hal diatas, maka dapat disimpulkan bahwa komponen dasar pembangkit listrik tersebut adalah turbin gas. Atas dasar inilah yang membuat penulis berkeinginan untuk membahas tentang perlunya pemeliharaan (Maintenance) pada turbin gas, sebab apabila turbin gas tiba-tiba rusak atau berhenti maka setiap proses akan berhenti dan pengolahan minyak akan tidak berproduksi secara maksimal. Hal tersebut akan menimbulkan kerugian besar bagi perusahaan.

1.2 Permasalahan

Pembangkit listrik sering mengalami gangguan energi yang diproduksinya.

Dugaan sementara hal ini dikarenakan mesin pembangkit mengalami gangguan operasional. Sebagaimana diketahui bahwa mesin sering mengalami penurunan yang diduga pada sektor Availability, Performance Efficiency, dan Rate of QualityProduct . Penulis melihat bahwa OEE (Overall Equipment Effectiveness) menghitung nilai efektivitas dan efisiensi mesin Turbin Gas dengan parameter penyebabnya yang disebut Six Big Losses. Penulis juga menduga hal yang sama terjadi pada sistem Turbin Gas.

1.3 Tujuan Penelitian

Tujuan penulisan Tugas Sarjana ini adalah analisamenghitung nilai efektivitas Turbin Gas dengan menggunakan OEE (Overall Equipment Effectiveness pada MGT9 model GE MS 6001-B kapasitas 33 MW sebagai salah satu sumber penghasil listrik di PT Chevron Pacific Indodnesia–Minas.

1.4 Batasan Masalah Penelitian

Dalam penulisan laporan tugas akhir ini ada beberapa batasan masalah yang diberikan agar penelitian ini lebih terarah, yaitu:

1. Penelitian ini hanya meneliti satu mesin sajas ecara khusus Mesin Turbin Gas MGT 9 modelGE MS 6001-B kapasitas 33 MWyang terdapat di Power Generation South (Minas Gas Turbine)PT Chevron Pacific Indonesia.

2. Tingkat produktivitas dan efisiensi mesin/peralatan yang di ukur adalah dengan menggunakan metode Overall Equipment Effectiveness (OEE) sesuai dengan prinsip Total Productive Maintenance untuk mengetahui besarnya kerugian pada mesin/peralatan yang dikenal dengan six big losses.

3. Data yang diambil adalah pada periode Juli 2016 – Juni 2017.

1.5 Tujuan Penelitian

1. Melakukan studi penerapan Total Productive Maintenance (TPM) pada Mesin Turbin gas.

2. Melakukan analisa overall equipment effectiveness(OEE) penggunaan mesin secara menyeluruh dengan menggunakan data perusahaan.

3. Memberikan usulan tambahan dengan pendekatan Computerized Maintenance Management System (CMMS)

1.6 Manfaat Penelitian

1. Penulis dapat mengembangkan wawasan mengenai implementasi Total Productive Maintenance (TPM) pada suatu perusahaan.

2. Sebagai Mahasiswa Teknik Mesin dapat Mengenal dasar - dasar perawatan dan perbaikan Mesin dan hal-hal yang harus dilakukan, sehingga mampu memperpanjang jangka pakai komponen-komponen mesin Turbin gas tersebut.

3. Untuk pembaca, dimana dapat untuk memahami mengenai perawatan dan perbaikan pada Turbin Gas.

1.7Sistematika Penulisan.

Untuk memudahkan penulisan, pembahasan dan penilaian karya akhir ini,maka dalam pembuatannya akan dibagi menjadi beberapa bab dengan sistematikasebagai berikut:

BAB I. PENDAHULUAN

Menjelaskan latar belakang permasalahan, rumusan permasalahan, tujuanpenelitian, manfaat penelitian, asumsi yang digunakan dan sistematika penulisan.

BAB II. LANDASANTEORI

Bab ini berisikan informasi proses kerja mesin dan objek penelitian yang digunakan yaitu Mesin Turbin Gas dan Perawatannya.

BAB III. METODOLOGI PENELITIAN

Pada bab ini berisi penjelasan mengenai metode penelitian yang digunakan, lokasi dan waktu penelitian, rancangan penelitian, sumber dan jenis data, variabel penelitian, pelaksanaan penelitian, sistematis pengolahan data serta analisa data dan uraian data penelitian yang berhasil didapat.

BAB IV. ANALISA DATA

Mengidentifikasi keseluruhan data penelitian yang berhasil di dapat selama penelitian, baik data primer maupun data sekunder yangdikumpulkan serta berisi rancangan untuk melakukan penelitian. Sertamemuat tahapan- tahapan pengolahan data yang dikumpulkan hinggadigunakan untuk memecahkan masalah.Menjelaskan pemecahan masalah dan perencanaan langkah-langkahyang akan dilakukan dalam memecahkan masalah, perhitungan availability, performance efficiency dan rate of quality product.

BAB V. KESIMPULAN DAN SARAN

Berisi kesimpulan dan saran yang mengemukakan kesimpulan semuahal yang dilakukan penelitian, terutama akan hal pengolahan data yangdiperoleh pemecahannya serta langkah-langkah yang patut dilakukanpihak perusahaan.

DAFTAR PUSTAKA

Daftar pustaka beisikan literatur untuk penyusunan laporan.

LAMPIRAN

Berisi tentang data-data dari Perusahaan.

BAB II

LANDASAN TEORI

2.1 Pembangkit Listrik Tenaga Gas.

Pembangkit listrik tenaga gas (PLTG) merupakan pembangkit listrik yang memanfaatkan udara sebagai fluida kerja yang telah ditekan hingga menjadi tekanan tinggi dibakar hingga dapat menggerakkan pesawat penggeraknya yaitu turbin.

Turbin gas adalah suatu penggerak mula yang memanfaatkan gas sebagai fluida kerja. Didalam turbin gas energi kinetik dikonversikan menjadi energi mekanik berupa putaran yang menggerakkan roda turbin sehingga menghasilkan daya. Bagian turbin yang berputar disebut rotor. Rotor memutar poros daya yang menggerakkan beban (generator listrik, pompa, kompresor atau yang lainnya).

Turbin gas merupakan salah satu komponen dari suatu sistem turbin gas. Sistem turbin gas yang paling sederhana terdiri dari tiga komponen yaitu kompresor, ruang bakar dan turbin gas.

Turbin gas dirancang dan dibuat dengan prinsip kerja yang sederhana dimana energi panas yang dihasilkan dari proses pembaran bahan bakar diubah menjadi energi mekanis dan selanjutnya diubah menjadi energi listrik atau energi lainnya sesuai dengan kebutuhannya.

Gambar 2.1. Komponen Sistem PLTG Sederhana

Sumber : https://turbininstrument.wordpress.com/2010/01/05//turbin-gas-i

2.1.1 Prinsip Kerja PLTG

Udara masuk kedalam kompresor melalui saluran masuk udara (inlet).Kompresor ini berfungsi untuk menghisap dan menaikkan tekanan udara tersebut,akibatnya temperatur udara juga meningkat. Kemudian udara yang telahdikompresi ini masuk kedalam ruang bakar. Di dalam ruang bakar disemprotkanbahan bakar sehingga bercampur dengan udaratadi dan menyebabkan prosespembakaran. Proses pembakaran tersebut berlangsung dalam keadaan tekanankonstan sehingga dapat dikatakan ruang bakar hanya untuk menaikkantemperatur. Gas hasil pembakaran tersebut dialirkan ke turbin gas melalui suatu nozzle yang berfungsi untuk mengarahkan aliran tersebut ke sudu- sudu turbin.Daya yang dihasilkan oleh turbin gas tersebut digunakan untuk memutarkompresornya sendiri dan memutar beban lainnya seperti generator listrik, dll.Setelah melewati turbin ini gas tersebut akan dibuang keluar melalui saluranbuang (exhaust).

Secara umum proses yang terjadi pada suatu sistim turbine gas adalah sebagai berikut:

1. Pemampatan (compression) udara di hisap dan dimampatkan

2.Pembakaran (combustion) bahan bakar dicampurkan ke dalam ruang bakar dengan udara kemudian di bakar.

3. Pemuaian (expansion) gas hasil pembakaran memuai dan mengalir ke luarmelalui nozzle.

4.Pembuangan gas (exhaust) gas hasil pembakaran dikeluarkan lewat saluran pembuangan.

Pada kenyataannya, tidak ada proses yang selalu ideal, tetap terjadi kerugian-kerugian yang dapat menyebabkan turunnya daya yang dihasilkan oleh turbin gas dan berakibat pada menurunnya performansi turbin gas itu sendiri.

Kerugian-kerugian tersebut dapat terjadi pada ketiga komponen sistem turbin gas.

Sebab-sebab terjadinya kerugian antara lain:

1. Adanya gesekan fluida yang menyebabkan terjadinya kerugian tekanan (pressure losses) di ruang bakar.

2. Adanya kerja yang berlebih waktu proses kompresi yang menyebabkan terjadinya gesekan antara bantalan turbin dengan angin.

3. Berubahnya nilai cp dari fluida kerja akibat terjadinya perubahan temperatur dan perubahan komposisi kimia dari fluida kerja.

4. Adanya mechanical loss, dsb.

Untuk memperkecil kerugian ini hal yang dapat kita lakukan antara lain dengan perawatan (maintanance) yang teratur atau dengan memodifikasi peralatan yang ada.

2.1.2. Siklus PLTG

Siklus yang dipakai oleh PLTG adalah siklus Brayton. Siklus ini merupakan siklus daya termodinamika ideal untuk turbin gas, sehingga saatini siklus ini yang sangat populer digunakan oleh pembuat mesin turbine atau manufacturer dalam analisa untuk up-grading performance. Siklus Brayton ini terdiri dari proses kompresi isentropik yang diakhiri dengan proses pelepasan panas pada tekanan konstan.

Pada siklus Bryton tiap-tiap keadaan proses dapat dianalisa secara berikut:

Gambar 2.2. Siklus Kerja Bryton

Sumber: https://turbininstrument.wordpress.com/2011/01/06/turbin-gas-bagian-ii/

Pada kenyataannya, tidak ada proses yang selalu ideal, tetap terjadi kerugian-kerugian yang dapat menyebabkan turunnya daya yang dihasilkan oleh turbin gas dan berakibat pada menurunnya performansi turbin gas itu sendiri.

Kerugian-kerugian tersebut dapat terjadi pada ketiga komponen sistem turbin gas.

Sebab-sebab terjadinya kerugian antara lain:

1. Adanya gesekan fluida yang menyebabkan terjadinya kerugian tekanan (pressure losses) di ruang bakar.

2. Adanya kerja yang berlebih waktu proses kompresi yang menyebabkan terjadinya gesekan antara bantalan turbin dengan angin.

3. Berubahnya nilai cp dari fluida kerja akibat terjadinya perubahan temperatur dan perubahan komposisi kimia dari fluida kerja.

4. Adanya mechanical loss, dsb. Untuk memperkecil kerugian ini hal yang dapat kita lakukan antara lain dengan perawatan (maintanance) yang teratur atau dengan memodifikasi peralatan yang ada.

Proses 1 → 2 (kompresi isentropik)

Udara atmosfer masuk ke dalam sistem turbin gas melalui sisi inlet kompresor. Oleh kompresor, udara di kompresikan sampai tekanan tertentu di ikuti dengan volume ruang yang menyempit,proses ini tridak di ikuti dengan perubahan entropi, sehingga disebut proses isentropik.

Kerja yang dibutuhkan oleh kompresor: Wc = ma (h2 – h1)

Proses 2 → 3 pemasukan bahan bakar pada tekanan konstan,(pembakaran isibarik)

Pada tahap 2-3, udara terkompresi masuk ke ruang bakar, bahan bakar diinjeksikan ke dalam ruang bakar dan di ikuti dengan proses pembakaran bahan bakar tersebut. Energi panas hasil pembakaran diserap melalui udara , meningkatkan temperatur udara, dan menambah volume udara. Proses ini tidak mengalami kenaikan tekanan udara, karena udara hasil pembakaran bebas

berekspansi ke sisi turbin. Karena tekanan yang konstan inilah maka proses ini disebut isobarik. Suatu bentuk sederhana dari persamaan tingkat keadaan gas ideal diperoleh apabila Cp konstan, dalam hal ini juga diketahui bahwa Cv juga konstan, maka di peroleh persamaan tingkat keadaan sebagai berikut

Jumlah kalor yang dihasilkan: Qa = (ma + mf) (h3 – h2)

Proses 3 → 4 ekspansi isentropik didalam turbin.

Udara bertekanan yang telah mengalirkan panas hasil pembakaran, berekspansi melewati turbin. Sudu-sudu turbin yang merupakan nozzle-nozzle kecil berfungsi untuk mengkonversikan energi panas udara menjadi energi kinetik, sebagian energi tersebut dikonversikan turbin untuk memutar kompresor.

Pada sistem pembangkit listrik turbin gas, sebagian energi lagi di konversikan turbin untuk memutar generator listrik, sedangkan pada mesin turbojet, sebagian energi panas dikonversikan menjadi daya dorong pesawat oleh sebentuk nozle besar pada ujung keluaran turbin gas.

Daya yang dibutuhkan turbin: WT = (ma + mf) (h3 – h4).

Proses 4 → 1pembuangan panas pada tekanan konstan ke udara.

Tahap selanjutnya adalah pembuangan udara kembali ke atmosfer. Pada siklus Brayton ideal, udara yang keluar dari turbin ini masih menyisakan sejumlah energi panas. Panas ini diserap oleh udara bebas, sehingga secara siklus udara tersebut siap untuk kembali masuk ke tahap 1-2 lagi.

Jumlah kalor yang dilepas: QR = (ma + mf) (h4 – h1).

2.1.3. Operasi PLTG

Dari segi operasi, sistem Turbin Gas tergolong unit yang masa start-nya pendek, yaitu antara 15-30 menit, dan kebanyakan dapat di-start tanpa pasokan daya dari luar (black start), yaitu menggunakan mesin diesel sebagai motor start.

Dari segi pemeliharaan, unit PLTG mempunyai selang waktu pemeliharaan (time between overhaul) yang pendek, yaitu sekitar 4.000-5.000 jam operasi. Makin sering unit mengalami start-stop, makin pendek selang waktu pemeliharaannya.

Walaupun jam operasi unit belum mencapai 4.000 jam, tetapi jika jumlah startnya telah mencapai 300 kali, maka Sistem Turbin Gas tersebut harus mengalami pemeriksaan (inspeksi) dan pemeliharaan.

Saat dilakukan pemeriksaan, hal-hal yang perlu mendapat perhatian khusus adalah bagian-bagian yang terkena aliran gas hasil pembakaran yang suhunya mencapai 1.3000C, seperti: ruang bakar, saluran gas panas (hot gas path),dan sudu-sudu turbin. Bagian-bagian ini umumnya mengalami kerusakan (retak) sehingga perlu diperbaiki (dilas) atau diganti.

Proses start-stop akan mempercepat proses kerusakan (keretakan) ini, karena proses start-stop menyebabkan proses pemuaian dan pengerutan yang tidak kecil. Hal ini disebabkan sewaktu unit dingin, suhunya sama dengan suhu ruangan (sekitar 300C sedangkan sewaktu operasi, akibat terkena gas hasil pernbakaran dengan suhu sekitar 1.3000C.

Dari segi efisiensi pemakaian bahan bakar, unit Sistem Turbin Gas tergolong unit termal yang efisiensinya paling rendah, yaitu berkisar antara 15- 25%. Dalam perkembangan penggunaan unit MGT di PGT.

2.1.4. Bagian Utama PLTG

Adapun bagian utama Turbin Gas tersebut adalah :

1. Turbin Gas 2. Kompresor

3. Combustion Chamber 4. Generator

2.1.4.1 Turbin

Gas panas (energi panas) hasil pembakaran diarahkan untuk memutar sudu turbin. Turbin gas merubah energi panas menjadi energi kinetik. Perubahan energiterjadi ketika gas panas melewati sudu diam dan sudu gerak. Melewati sudu diamtekanan gas turun, tetapi kecepatanya naik. Pada saat mendorong sudu gerak,tekanan dan kecepatan gas turun.

Dari daya total yang dihasilkan kira-kira 60% digunakan untuk memutar kompresornya sendiri, dan sisanya digunakan untuk kerja yang dibutuhkan.

Gambar 2.3. Turbin Gas Sumber : Gas Turbine, PT Chevron Pacific Indonesia

Komponen-komponen pada turbin section adalah sebagai berikut : 1. Turbin Rotor Case

2. First Stage Nozzle, yang berfungsi untuk mengarahkan gas panas ke first stage turbine wheel.

3. First Stage Turbine Wheel, berfungsi untuk mengkonversikan energi kinetik dari aliran udara yang berkecepatan tinggi menjadi energi mekanik berupa putaran rotor.

4. Second Stage Nozzle dan Diafragma, berfungsi untuk mengatur aliran gas panas ke second stage turbine wheel, sedangkan diafragma berfungsi untuk memisahkan kedua turbin wheel.

5. Second Stage Turbine, berfungsi untuk memanfaatkan energi kinetik yang masih cukup besar dari first stage turbine untuk menghasilkan kecepatan putar rotor yang lebih besar.

Exhaust section adalah bagian akhir turbin gas yang berfungsi sebagai saluran pembuangan gas panas sisa yang keluar dari turbin gas. Exhaust section terdiri dari beberapa bagian yaitu :

1. Exhaust Frame Assembly.

2. Exhaust Diffuser Assembly.

Gambar 2.4. Exhaust Frame Assembly

Sumber : http://sulthonyusuf.blogspot.com/2010/01/turbin-gas-1.html

Exhaust gas keluar dari turbin gas melalui exhaust diffuser pada exhaust frame assembly, lalu mengalir ke exhaust plenum dan kemudian didifusikan dan dibuang ke atmosfir melalui exhaust stack, sebelum dibuang ke atmosfir gas panas sisa tersebut diukur dengan exhaust thermocouple dimana hasil pengukuran ini digunakan juga untuk data pengontrolan temperatur dan proteksi temperatur trip.

Pada exhaust area terdapat 18 buah termokopel yaitu, 12 buah untuk temperatur kontrol dan 6 buah untuk temperatur trip.

Gambar 2.5. Exhaust Diffuser Assembly Sumber : http://www.globalsecurity.org/military /le5.htm

2.1.4.2 Kompresor

Fungsi kompresor utama adalah menghasilkan udara bertekanan untuk digunakan sebagai udara pembakaran dan pendingin. Tipe kompresor yang dipakai adalah kompresor aksial bertingkat banyak. Kompresor terdiri dari sudu gerak dan sudu diam, sehingga kecepatan relatif udara Vr2 < Vrl, tetapi kecepatan absolut udara disisi keluar lebih besar dari sisi masuk (V2 > Vl) karena pada rotor diberikan kerja. Kecepatan absolut udara keluar sudu diam akan berkurang, dan disini energi kinetik diubah menjadi energi potensial atau tekanan. Akibat dari

meningkatnya tekanan pada tiap tingkat dan melewati ruang yang lebih sempit disisi keluar kompresor, maka suhu udara keluar kompresor naik mencapai 280 - 315 C.Adapun bentuk kompresor dapat dilihat dari gambar di bawah ini

Gambar 2.6. Kompresor Sumber : PT. CPI

2.1.4.3 Ruang Bakar (Combustion Chamber/Chombustor)

Combustion Chamber adalah ruangan tempat terjadinya proses pembakaran.

Turbin gas umumnya mempunyai combustion chamber yang terdiri dari banyak combustion basket (liner) yang dipasang melingkari compressor discharge.

Volume gas panas produksi combustion chamber jumlahnya besar karena proses pembakaran nya memberikan excess udara yang tinggi hingga mencapai sekitar 350 %. Adapun bentuk dan komponen combustion chamber dapat dilihat dari gambar di bawah ini :

Gambar 2.7. Combustion Chamber

Sumber : http://www.enginehistory.org/GasTurbines/combustionchamber.html 2.1.4.4 Generator

Generator merupakan pesawat yang berfungsi untuk mengubah energi kinetis menjadi energi listrik. Generator terdiri dari stator dan rotor. Rotor berfungsi sebagai medan magnet putar, sedang stator berfungsi sebagai kumparan tetap. Ketika rotor diputar oleh turbin maka medan magnet memotong kumparan stator sehingga timbul tegangan pada ujung terminalnya.

Gambar 2.8. Generator

2.1.5. Komponen Bantu MTG 2.1.5.1 Udara Dalam (Air Inlet)

Air inlet terdiri dari filter house yang berfungsi menyaring udara masuk kompresor. Kotoran tidak boleh terbawa masuk kedalam kompresor maupun turbin karena menyebabkan deposit ataupun erosi. Filter house dapat berupa filter berputar atau filter yang dapat membersihkan sendiri. Pembersihan otomatis bekerja apabila perbedaan tekanan melintas filter mencapai harga set nya. Filter house dihubungkan ke saluran udara masuk kompresor dan inlet silincer.

Gambar 2.9. Air Inlet

2.1.5.2 Sistem - sistem pada Turbin Gas

Peralatan bantu MTG selain terdiri dari peralatan yang berbentuk komponen. Juga berupa suatu siklus atau sirkiut yang disebut sistem. Sistem tersebut diantaranya terdiri dari:

1) Sistem udara pendingin dan perapat

Udara pendingin berfungsi untuk mendinginkan sudu-sudu turbin.Material turbin gas akan mengalami stress yang besar karena dilalui oleh gas yang temperaturnya sangat tinggi hasil dari pembakaran bahan bakar. Untuk mencegah agar tidak terjadi overheating, maka bagian turbin yang dilalui oleh gas panas tersebut didinginkan dengan udara. Sudu-sudu gerak (moving blade) didinginkan dengan udara yang diambil dari kompresor (tingkat tertentu).

2) Sistem udara pengabut

Bahan bakar gas pada turbin gas umumnya diatomisasi dengan udara.

Udara atomising ini diambil dari kompresor khusus atau dari kompresor utama.Pada saat start udara pengabut biasanya diambil dari kompresor khusus, dan setelah operasi normal udara pengabut diambil dari kompresor utama.

3) Sistem bahan bakar

Bahan bakar yang dipakai untuk PLTG adalah Liquid Natural Gas (gas alam). Penggunaan bahan bakar gas untuk turbin gas (PLTG) akan lebih menguntungkan dibanding dengan bahan bakar minyak (HSD) karena :

Lebih bersih, sehingga periode pemeliharaan lebih panjang

Titik nyala rendah, sehingga mengurangi faktor kegagalan start .

Tidak memerlukan tangki penampungan dan pompa, sehingga akan lebih hemat dalam biaya investasi maupun biaya operasi.

Disamping ada keuntunganya, penggunaan bahan bakar gas juga mempunyai kelemahan yaitu kebocoran gas dari intalasi tidak dapat terlihat langsung, dan ini dapat menyebabkan kebakaran.

4) Sistem Pelumasan

Sistem pelumasan diperlukan untuk mensupply minyak pelumas yang bersih dengan tekanan dan suhu tertentu kedalam bantalan turbin, bantalan alternator, bantalan kompresor, bantalan load gear, bantalan generator , sistem pengaman dan lain- lainnya.

2.2Pengertian Pemeliharaan (Maintenance)

Maintenance merupakan suatu fungsi dalam suatu manufaktur yang sama pentingnya dengan fungsi - fungsi lain seperti produksi. Hal ini dilakukan dengan tujuan supaya kegiatan produksi dapat berjalan secara berkesi nambungan. Dalam usaha untuk dapat menggunakan terus mesin/peralatan agar kontinitas produksi dapat terjamin, maka dibutuhkan kegiatan – kegiatan pemelihaaan dan perawatan yang meliputi:

a) Kegiatan pengecekan

b) Memberikan minyak (lubrication)

c) Perbaikan/reparasi atas kerusakan - kerusakan yang ada d) Penyesuain/penggantian spare part atau komponen

Ada dua jenis penurunan kemampuan mesin/peralatan yaitu:

1. Natural Deterioration yaitu menurunya kinerja mesin/peralatan secara alami akibat terjadi pemburukan/keausan pada fisik mesin /peralatan selama waktu pemakaian walaupun penggunaan secara benar

2. Accerated Deterioration yaitu menurunya kinerja mesin/peralatan akibat kesalahan manusia (human error) sehingga dapat mempercepat keausan mesin/peralatan karena mengakibatkan tindakan dan pelakuan yang tidak seharusnya di lakukan terhadp mesin/peralatan.

Dalam usaha mencegah dan berusaha untuk menghilangkan keausan yang timbul ketika proses produksi berjalan, dubutuhkan cara dan metode untuk mengantisipasi dengan melakukan kegiatan pemeliharaan mesin/peralatan.

Pemeliharaan (maintenance) adalah kegiatan untuk memelihara atau menjaga mesin/peralatan dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan. Jadi dengan adanya kegiatan maintenance maka mesin/peralatan dapat di pergunakan sesuai dengan rencana dan tidak mengalami kerusakan selama dipergunakan untuk proses produksi atau sebelum jangka waktu tertentu direncanakan tercapai.

2.2.1 Tujuan Maintenance

Maintenance merupakan kegiatan pendukung bagi kegiatan komersil,maka seperti kegiatan lainnya, maintenance harus efektif, efisien dan, berbiaya rendah.

Dengan adanya kegiatan maintenance ini, maka mesin/peralatan produksi dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama jangka waktu tertentu yang telah direncanakan tercapai.

Beberapa tujuan maintenance yang utama antara lain:

1. Kemampuan berproduksi dapat memenuhi kebutuhan dengan rencan produksi.

2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang di butuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

3. Untuk membantu mengurangi pemakain dan penyimpangan yang di luar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama waktu yang ditentukan sesuai dengan kebijakan perusahaan mengenai investasi tersebut.

4. Untuk mencapai tingkat biaya maintenance secara efektif dan efisien keseluruhannya.

5. Untuk menjamin keselamatan orang yang mengunakan keselamatan tersebut 6. Memaksimumkan ketersediaan semua peralatan sistem produksi

(mengurangi downtime)

7. Untuk memperpanjang umur/masa pakai dari mesin/peralatan.

2.2.2 Jenis- jenis Maintenance

1. Pemeliharaan terencana (planned maintenance)

Planned maintenance adalah yang terorganisir dan dilakukan dengan pemikiran ke masa depan, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya. Oleh karena itu program maintenance yang akan dilakukan harus dinamis dan memerlukan pengawasan dan pemeliharaan secara aktif bagian maintenance melalui informasi dari catatan riwayat mesin/peralatan.

Konsep planned maintenance di tunjukan untuk dapat mengatasi masalah yang dihadapi manejer dengan pelaksanaan kegiatan maintenance.komunikasi dapat di perbaiki dengan informasi yang dapat memberi data yang lengkap untuk mengambil keputusan.Adapun data yang penting dalam kegiatan maintenance antara lain laporan permintaan pemeliharaan,laporan pemeriksaan, laporan perbaikan, dan lain-lain.

2. Pemeliharaan pencegahan (preventive maintenance)

Preventive maintenace adalah kegiatan pemeliharaan dan perawatan yang di lakukan untuk mencegah timbulnya kerusakan kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu di gunakan dalam proses produksi Dengan demikian semua fasilitas produksi yang di berikan preventiv maintenance akan terjamin kelancaranya dan selalu du usahakan dalam kondis atau kedaan yang siap di pergunakan untuk setiap operasi atau proses produks pada setiap saat.Sehingga dapatlah di mungkinkan pembuatan suatau rencana da jadual pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih tepat.

3. Pemeliharaan perbaikan (corrective maintenance)

Corrective maintenance adalah suatu kegiatan maintenance yang dilakukan setelah terjadinya kerusakan atau kelainan pada mesin/peralatan sehingga tidak dapat berfungsi dengan baik.

4. Pemeliharaan yang telah diprediksi (predictive maintenance)

Predictive maintenance adalah tindakan - tindakan maintenance yang dilakukan pada tanggal yang di tetapkan berdasarkan prediksi hasil analisa dan evaluasi data operasi yang di ambil untuk melakukan predictive maintenance itu dapat berupa data getaran,temperature,vibrasi,flow rate, dan lain lainnya.

Perencanaan predictive maintenance dapat dilakukan berdasarkan data dari operator di lapangan yang di ajukan melalui work order ke departement maintenance untuk di lakukan tindakan tepat sehingga tidak akan merugikan perusahaan.

5. Pemeliharaan tak terencana (unplanned maintenance)

Unplanned maintenance biasanya berupa breakdown/emergency maintenance. Breakdown/emergency maintenance (pemeliharaan darurat) adalahtindakan maintenance yang dilakukan pada mesin/peralatan yang masih dapatberoperasi, sampai mesin/peralatan tersebut rusak dan tidak dapat berfungsi lagi.Melalui bentuk pelaksanaan pemeliharaan tak terencana ini, diharapkan penerapanpemeliharaan tersebut akan dapat memperpanjang umur dari mesin/peralatan, dandapat memperkecil frekuensi kerusakan.

6. Pemeliharaan mandiri (autonomous maintenance)

Autonomous maintenance atau pemeliharaan mandiri merupakan suatu kegiatan untuk dapat meningkatakan produktivitas dan efesiensi mesin/peralatan melalui kegiatan yang dilaksanakan oleh operator untuk memelihara mesin/peralatan yang mereka tangani sendiri.

2.2.3 Filosofi Surface Equipment Reliability and Intergrity Process (SERIP) Dalam menjalankan proses produksinya, Chevron Indonesia Company (CPI) berpedoman kepada Surface Equipment Reliability and Intergrity Process (SERIP) – Operational Reliability and Intergrity Philosophy dimana mereka percaya bahwa kecelakan kerja dan gangguan operasi bisa di cegah. Hal ini dapat di capai dengan menerapkan dua prinsip kerja yaitu We Do It Safely or Not At All dan We always have bentuk equipment atau fasilitas yang ada pada CPI, yaitu

1. Selalu mengoperasikan sesuai dengan batasan desain dan lingkungan.

2. Selalu mengoperasikan dalam kondisi yang aman dan terkendali.

3. Selalu memastikan peralatan penunjang keamanan ada pada tempatnya dan berfungsi.

4. Selalu mematuhi cara dan prosedur kerja yang aman.

5. Selalu memenuhi atau melebihi permintaan konsumen.

6. Selalu mempertahankan intregritas dari system yang terdedikasi.

7. Selalu mematuhi semua peraturan terkait yang berlaku.

8. Selalu memberitahu jika ada kondisi yang tidak normal

9. Selalu mematuhi prosedur tertulis untuk situasi yang tidak biasa atau beresiko tinggi

10. Selalu melibatkan orang-orang yang tepat dalam mengambil keputusan yang akan mempengaruhi prosedur dan peralatan.

Hierarki tindakan yang diambil : 1. Operator Routine Duties (ORD) 2. Predictive Maintenance (PdM) 3. Preventive Maintenance (PM)

4. Run to Failure (RTF)

Keunggulan dari optimalisasi PM/PdM :

a) Menghasilkan perencanaan dan penjadwalan kerja yang lebih baik.

b) Menaikan ketersediaan dan keandalan system c) Memperkecil biaya perawatan

d) Memperkecil penyimpanan suku cadang e) Memperkecil konsumsi energy

f) Menciptakan kapasitas system

Berikut merupakan kurve P-F yang di terapkan pada PT6Y CPI

Dari kurva tersebut, dapat dilihat bahwa PT CPI menerapkan Predictive, Preventive dan Run to Failure (Corrective) maintenance. Namun pada dasarnya hampir semua komponen yang ada pada PT CPI menerapkan Predictive dan Preventive maintenance. Dan hanya sebagian kecil komponen yang menggunakan Corrective maintenance. Pada kurva terlihat bahwa kegagalan di mulai dari failure initiated, namun hal ini belum dapat terditeksi oleh sensor, setelah kegagalan memasuki fase ultrasonic energy detected yaitu mulai terdengar adanya bunyi dari komponen yang terdeteksi gagal tersebut. Setelah itu proses terus berjalan hingga disebut vibration analysis (getaran) di luar batas dari komponen yang tersebut, fase ini disebut vibration analysis detected. Setelah itu dilakukan oli analysis dan apabila pelumas telah keruh melebihi batas normal maka hal ini menandakan bahwa adanya kontaminasi antara pelumas dengan komponen lain, misalnya dari material komponen yang terkikis akibat gesekan.

Pada PT CPI, setelah fase ini langsung dilakukan perawatan atau perbaikan dari material yang terdeteksi berpotensi untuk gagal dengan metode perawatan yang sesuai dengan tipe komponennya.

Setelah di lakukan perawatan atau perbaikan, maka kurva tersebut akan naik kembali sehingga komponen tidak akan memasuki fase audible noise. Setelah perbaikan di lakukan, kinerja komponen mungkin akan sama dengan kinerja komponen sebelum perbaikan, atau lebih baik, namun dapat pula lebih buruk.

Data terbaru mengenai karajteristik (behavior) dari komponen ini akan dijadikan pedoman dalam melakukan kegiatan perawatan yang berikutnya.

Secara garis besar, langkah-langkah yang ditrapkan CPI dalam melakukan perawatan pada berbagai peralatan maupun komponen yang ada adalah sebagai berikut :

1. Clustering

Pada tahap ini setiap peralatan maupun komponen yang ada didentifiksi tipenya, fluida yang mengalir di dalamnya, rotating ataupun stationary equipment, dan sebagainya.

2. Rangking

Pada tahap ini setiap peralatan maupun komponen yang ada di golongkan menjadi tiga yaitu, most critical equipment, medium crtical equipment, dan menentukan tindakan perawatan.

3. Behavior Analysis

Pada tahap ini peralatan maupun komponen yang ada di analisa tingkah lakunya, agar dapat di ketahui penanganan apa yang tepat dan interval waktu yang di tentukan.

4. Failure Mode and Effect Analysis (FMEA)

Pada tahap ini setiap peralatan peralatan maupun komponen yang ada di analisa kemungkinan-kemungkinan kegagalannya berdasarkan fungsi dari alat ataupun komponen tersebut beserta efek ataupun konsekuensi yang akan di timbulkan.

5. Task

Setelah menganalisa kemungkinan-kemungkinan kegagalan pada suatu alat ataupun komponen berdasarkan fungsinya beserta efek ataupun

konsekuensi yang akan di timbulkan, maka pihak maintenance dapat menentukan tindakan.apa saja yang dapat dilakukan untuk mencegah atau memperbaiki kerusakan yang terjadi.

6. Maintenance interval

Setelah semua kemungkinan kegagalan, penyebab, efek, dan tindakan telah di tentukan, perlu ada penetapan jangka waktu dilakukan perawatan (interval). Hal ini dapat di lakukan menggunakan weibull analysis.

7. Effectiness Test

Tahapan yang terakhir adalah menguji performansi dari suatu peralatan atau komponen apakah semua hal yang sudah di bahas beserta tindakan yang telah di lakukan tersebut efektif atau tidak. Dan juga apakah interval untuk melakukan perawatan yang telah ditentukan weibull Analysis tepat atau tidak. Jika hasil maka perlu dilakukan pengajian ulang di tahapan – tahapan sebelumnya terutama FMEA.

2.3. Sistem Perawatan Terpadu/Total Productive Maintenance (TPM).

Manajemen pemeliharaan mesin/peralatan modern dimulai dengan apa yang disebut preventive maintenance (pemeliharaan pencegahan) yang kemudian berkembang menjadi productive maintenance. Kedua metode pemeliharaan ini umumnya disingkat dengan PM dan pertama kali diterapkan oleh industri-industri manufaktur di Amerika Serikat dan pusat segala kegiatannya ditempatkan pada satu departemen yang disebut dengan maintenance department.

Preventive maintenance (pemeliharaan pencegahan) mulai dikenal pada tahun 1950-an, yang kemudian berkembang seiring dengan berkembangnya teknologi yang ada dan kemudian pada tahun 1960-an muncul apa yang disebut dengan productive maintenance. Total productive maintenance (TPM) mulai dikembangkan pada tahun 1970-an pada perusahaan Nippondenso Co. di negara Jepang yang merupakan pengembangan konsep maintenance yang diterapkan pada perusahaan industri manufaktur Amerika Serikat yang disebut preventive maintenance (pemeliharaan pencegahan). Mempertahankan kondisi mesin/peralatan yang mendukung pelaksanaan proses produksi merupakan komponen yang penting dalam pelaksanaan pemeliharaan unit produksi. Tujuan

dari pemeliharaan produktif (productive maintenance) adalah untuk mencapai apa yang disebut dengan profitable PM.

2.3.1. Pengertian Total Productive Maintenance (TPM)

Total productive maintenance merupakan ide Nakajima (1988) yang menekankan pada pendayagunaan dan keterlibatan sumber daya manusia dan sistem Preventive Maintenance untuk memaksimalkan efektifitas peralatan dengan melibatkan semua departemen dan fungsional organisasi.

TPM adalah hubungan kerjasama yang erat antara perawatan dan organisasi produksi secara menyeluruh yang bertujuan untuk meningkatkan kualitas produk, mengurangi waste, mengurangi biaya produksi, meningkatkan kemampuan peralatan dan pengembangan dari keseluruhan sistem perawatan pada perusahaan manufaktur. Secara menyeluruh definisi dari total productive maintenance menurut Nakajima mencakup lima elemen berikut:

1. TPM bertujuan untuk menciptakan suatu sistem preventive maintenance (PM) untuk memperpanjang umur penggunaan mesin/peralatan.

2. TPM bertujuan untuk memaksimalkan efektivitas mesin/peralatan secara keseluruhan (overall effectiveness)

3. TPM dapat diterapkan pada berbagai departemen (seperti engineering, bagian produksi, bagian maintenance)

4. TPM melibatkan semua orang mulai dari tingkatan manajemen tertinggi hingga para karyawan/operator lantai pabrik.

5. TPM merupakan pengembangan dari sistem maintenance berdasarkan PM melalui manajemen motivasi : autonomous small group activities.

Kemudian Ljungberg (1998) menambahkan bahwa OEE juga merupakan cara efektif menganalisis efisiensi sebuah mesin tunggal atau sebuah system permesinan terintegrasi. Bagaimanapun suatu perusahaan menginginkan peralatan produksinya dapat beroperasi 100% tanpa ada downtime, pada kinerja

100% tanpa ada speed losses, dengan output 100% tanpa ada reject. Dalam kenyataannya, hal ini sangat sulit tapi bukan tidak mungkin hal ini dapat dicapai. Menghitung OEE merupakan salah satu komitmen untuk mengurangi kerugian-kerugian dalam peralatan produksi maupun proses melalui aktivitas TPM dan hal ini merupakan tujuan utamanya.

Subjekutama yang menjadi ide dasar dari kegiatan TPM adalah manusia dan mesin. Dalam hal ini di usahakan untuk dapat merubah pola piker manusia terhadap konsep pemeliharaan yang selama ini biasa dipakai. Pola pikir “saya menggunakan peralatan dan orang lain yang memperbaiki” harus diubah menjadi “saya merawat peralatan saya sendiri.” Untuk itu para karyawan di tuntut untuk dapat belajar menggunakan dan merawat mesin/peralatan dengan baik dan dengan demikian perlu dipersiapkan suatu system pelatihan (training) yang baik.1

Dalam TPM ada terdapat pilar – pilar yang mendukung kegiatan ini. Dapat kita lihat pada gambar berikut,

Gambar2.10 : 8 Pilardalam TPM Sumber :http://www.indroagunghandoko.com/p/additional-3.html

1 “Total Productive Maintenance” diakses dari http://www.leanproduction.com/tpm.html, pada 30 Juli 2017, 05.23 WIB

Pondasi dasar dari TPM adalah 5S (Seiri/Ringkas, Seiton/Rapi, Seiso/

Resik, Seiketsu/Rawat dan Shitsuke/Rajin) merupakan prinsip yang mendasari kegiatan autonomous maintenance, yaitu:

1) Seiri (clearing up) : Pembersihan

Memisahkan benda yang diperlukan dengan yang tidak diperlukan.

Membuang benda-benda yang tidak diperlukan. Hal ini merupakan kegiatan klasifikasi barang yang terdapat ditempat kerja. Biasanya tempat kerja dimuati dengan mesin yang tidak terpakai, cetakan, dan peralatan, benda cacat, barang gagal, barang, barang dalam proses material, persedian dan lain-lain.

2) Seiton (organizing) : Pengelompokan yang rapi

Menyusun dengan rapi dan mengenali benda untuk mempermudah penggunaanya. Kata seiton berasal dari bahas jepang yang artinya menyusun berbagai benda dengan cara yang menarik. Maksudnya dalam 5-S ini berarti mengatur barang-barang sehingga setiap orang dapat menemukannya dengan mudah dan cepat. Untuk mencapai langkah ini, pelat penunjuk digunakan untuk menetapkan nama tiap barang dan tempat penyimpanan. Dengan kata lain menata semua barang yang ada setelah ringkas, dengan pola teratur dan tertib.

3) Seiso (cleaning) : Membersihkan peralatan dan tempat kerja

Menjaga kondisi mesin yang siap pakai dan keadaan bersih. Selalu membersihkan, menjaga kerapian dan kebersihan. Ini adalah proses pembersihan dasar dimana disuatu daerah dalam keadaan bersih. Meskipun pembersihan besar-besaran dilakukan oleh pihak perusahaan beberapa kali dalam setahun. Aktivitas itu cendrung mengurangi kerusakan mesin yang diakibatkan oleh tumpahan minyak, abu dan sampah. Untuk itu bersihkan semua mesin, peralatan dan tempat kerja, menghilangkan noda, dan limbah serta menanggulangi sumber limbah.

4). Seikatsu (standarizing) : Penstandarisasian

Memperluas konsep kebersihan pada diri sendiri terus-menerus memperaktekkan tiga langkah sebelumnya. Membuat standarisasi pemeliharaan di tempat kerja seperti membuat standar pelumasan, standar pengecekan ataupun inspeksi mesin, membuat standar pencapaian, dan lain sebagainya.

5) Shitsuke (training and discipline) : Meningkatkan skill dan moral

Shitsuke merupakan sifat 5-S yang menitik beratkan pelatihan dan pendisiplinan dengan pendidikan yang dilakukan sebelum memulai dunia kerja, pelatihan, pengarahan serta diklat yang umumnya diberlakukan sesuai dengan standar organisasi ataupun perusahaan.

Pilar 1, Improvement to Increase Equipment Effectiveness bertujuan untuk meningkatkan efisiensi / performance kerja dari suatu mesin.

Pilar 2, Autonomous Maintenance bertujuan untuk mengikutsertakan para operator mesin untuk berkontribusi dalam perawatan dan pendeteksian secara dini abnormality yang terjadi.

Pilar 3, Planned Maintenance System bertujuan untuk menyusun perencanaan maintenance system secara komprehensif.

Pilar 4, Operations and Maintenance Skill Training bertujuan untuk menyusun perencanan peningkatan skill operator mesin dan personel maintenance.

Pilar 5, Maintenance Prevention Management bertujuan untuk menyusun konsep maintenance manajemen perawatan mesin yang sesuai dengan iklim dan budaya perusahaan.

Pilar 6, Quality Maintenance : Bertujuan untuk memuaskan konsumen melalui tingginya kualitas tanpa cacat manufaktur.

Pilar 7, TPM in Adminstrative and Support Department bertujuan untuk membentuk personel yang berfungsi untuk mengelola adminstrasi TPM.

Pilar 8, Building a safe, enviro and friendly system bertujuan untuk membangun lingkungan kerja yang aman dan berwawasan lingkungan.2 2.3.2 Manfaat dari Total Productive Maintenance (TPM)

2“8 Pilar TPM” diakses dari http://www.leanproduction.com/oee.html, pada 30 Juli 2017, 05.25 WIB

Manfaat dari penerapan TPM secara sistematik dalam rencana kerja jangka panjang pada perusahaan pada khususnya menyangkut faktor-faktor berikut : 1. Peningkatan produktivitas dengan menggunakan prinsip-prinsip TPM akan meminimalkan kerugian-kerugian pada perusahaan.

2. Meningkatkan kualitas dengan TPM, meminimalkan kerusakan pada mesin/peralatan dan waktu mesin tidak bekerja (downtime) mesin dengan metode yang terfokus.

3. Waktu delivery ke konsumen dapat ditepati, karena produksi yang tanpa gangguan akan lebih mudah untuk dilaksanakan.

4. Biaya produksi rendah karena rugi-rugi dan pekerjaan yang tidak memberi nilai tambah dapat dikurangi.

5. Kesehatan dan keselamatan lingkungan kerja lebih baik.

6. Meningkatkan motivasi tenaga kerja, karena hak dan tanggung jawab didelegasikan pada tiap orang.

2.3.3 Analisis Produktivitas : Six Big Losses (Enam Kerugian Besar) Rendahnya produktivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisiensi terdapat dalam enam faktor yang disebut enam kerugian besar (Six Big Losses). Efisiensi adalah ukuran yang menunjukkan bagaimana sebaiknya sumber-sumber daya digunakan dalam proses produksi untuk menghasilkan output. Efisiensi merupakan karakteristik proses yang mengukur performansi aktual dari sumber daya relatif terhadap standar yang ditetapkan. Sedangkan efektivitas mesin merupakan karakteristik dari proses yang mengukur derajat pencapaian output mesin dalam suatu sistem produksi.

Efektivitas diukur dari rasio output actual terhadap output yang direncanakan.

Dalam era persaingan bebas saat ini pengukuran sistem produksi yang hanya mengacu pada kuantitas output semata akan dapat menyesatkan (Misleading), karena pengukuran ini tidak memperhatikan karakateristik utama dari proses yaitu : kapasitas, efisiensi dan efektivitas. Menggunakan mesin/peralatan

seefisien mungkin artinya adalah memaksimalkan fungsi dari kinerja mesin/peralatan produksi dengan tepat guna dan berdaya guna. Untuk dapat meningkatkan produktivitas dan mesin/peralatan yang digunakan maka perlu dilakukan analisis produktivitas dan efisiensi mesin/peralatan pada Six Big Losses. Adapun enam kerugian besar (Six Big Losses) tersebut adalah sebagai berikut :

1. Kerugian Waktu (Downtime)

a. Kerusakan peralatan (Equipment Failure/Breakdown) b. Persiapan peralatan (Set-up and Adjustment)

2. Kehilangan Kecepatan (Speed Losses)

a. Gangguan kecil dan waktu nganggur (Idling and Minor Stoppages) b. Kecepatan rendah (Reduced Speed Losses)

3. Produk Cacat (Defect)

a. Cacat produk dalam proses (Process Defect Losses) b. Hasil rendah (Reduced Yield Losses) 3

2.3.4 OEE (Overall Equipment Effectiveness)

Overall equipment effectiveness (OEE) merupakan produk dari six big losses pada mesin/peralatan. Keenam faktor dalam six big losses seperti telah dijelaskan di atas, dapat dikelompokkan menjadi tiga komponen utama dalam OEE untuk dapat digunakan dalam mengukur kinerja mesin/peralatan yakni, downtime losses, speed losses dan defect losses seperti dapat dilihat pada Gambar 2.16.

3“six big losses” diakses dari http://www.oee.com/oee-six-big-losses.html, pada 30 Juli 2017, 05.28 WIB

Gambar 2.11 : Overall Equipment Effectiveness Sumber : http://www.plant-maintenance.com/articles/RCMvTPM.shtml

Overall equipment effectiveness (OEE) merupakan ukuran menyeluruh yang mengindikasikan tingkat produktivitas mesin/peralatan dan kinerjanya secara teori. Pengukuran ini sangat penting untuk mengetahui area mana yang perlu untuk ditingkatkan produktivitas ataupun efisiensi mesin/peralatan dan juga dapat menunjukkan area bottleneck yang terdapat pada lintasan produksi. OEE juga merupakan alat ukur untuk mengevaluasi dan memberikan cara yang tepat untuk menjamin peningkatan produktivitas penggunaan mesin/peralatan.

Formula matematis dari overall equipment effectiveness (OEE) dirumuskan sebagai berikut :

OEE = Availability (AV) × Performance efficiency (PE) × Rate of quality product (RQP) × 100%

OEE = AV × PE × RQP × 100% ... (3.1)

Kondisi operasi mesin/peralatan produksi tidak akan akurat ditunjukkan jika hanya didasarkan pada perhitungan satu faktor saja, misalnya performance efficiency saja. Enam faktor pada six big losses baru minor stoppages saja yang dihitung pada performance efficiency mesin/peralatan. Rugi-rugi lainnya belum dihitung. Keenam faktor dalam six big losses harus diikutkan dalam perhitungan OEE, kemudian kondisi aktual dari mesin/peralatan dapat dilihat secara akurat.

1. Ketersediaan/Availability (AV)

Merupakan rasio operation time terhadap waktu loading timenya. Sehingga untuk dapat menghitung availability mesin dibutuhkan nilai-nilai dari :

1. Waktu Operasi (Operation time) 2. Waktu Persiapan (Loading time) 3. Waktu tidak bekerja (Downtime)

Nilai availability dihitung dengan rumus sebagai berikut :

Loading time adalah waktu yang tersedia (availability time) perhari atau perbulan dikurangi dengan waktu downtime mesin yang direncanakan (planned downtime).

Loading time = Total availability time – Planned downtime ... (3.3) Operation Time = Loading Time –Downtime ... (3.4)

Downtime = Breakdown + Set up ... (3.5)

Planned downtime adalah jumlah waktu downtime yang telah di rencanakan dalam rencana produksi termasuk di dalamnya waktu downtime mesin untuk pemeliharaan (scheduled maintenance) atau kegiatan manajemen lainnya.

Operation time merupakan hasil pengurangan loading time dengan waktu downtime mesin (non-operation time), dengan kata lain operation time adalah waktu operasi yang tersedia (available time) setelah waktu-waktu downtime mesin dikeluarkan dari total available time yang direncanakan. Downtime mesin adalah waktu proses yang seharusnya digunakan mesin akan tetapi karena adanya gangguan pada mesin/peralatan (equipment failures) mengakibatkan tidak ada output yang dihasilkan. Downtime mesin berhenti beroperasi akibat kerusakan mesin/peralatan, penggantian cetakan (dies), pelaksanaan prosedur set-up dan adjusment dan lain sebagainya.