INTERVAL WAKTU PERAWATAN DAN PENGGANTIAN

KOMPONEN KRITIS PADA MESIN

ROTO MOLDING

DI PT. XY,

CIKARANG, JAWA BARAT

Ismono

1, Hery Hamdi Azwir

2 1)Fakultas Teknik, Jurusan Teknik Industri, Universitas President Jl. Ki Hajar Dewantara

Kota Jababeka, Cikarang, Bekasi - Indonesia 17550 Email: 1ismonois82@gmail.com, 2hery.azwir@president.ac.id

ABSTRACT

Technological developments lately are running rapidly. This can be felt in various activities and areas of life, especially in the manufacturing industry. Therefore PT.XY must always to make changes and improvements, especially on the reliability of the machine. One of the machines is damaged due to the absence of replacement intervals. Machine / equipment maintenance activities are required to prevent damage. The right strategy to keep the engine operating is to determine the optimal maintenance time interval for the equipment to minimize downtime. So far, no system has set the replacement interval, which has resulted in reduced availability of tools in support of production activities. This research stage begins by determining critical machine with Critical Analysis Method. After that, determine the maintenance intervals of the critical components using the minimization downtime criteria that will be used to create the maintenance schedule. Based on the results of the data processing that has been done, it was found that the critical machine is a roto molding machine with the interval checking time. For each critical component is 867.46 hours (36 days), 854.09 hours (35 days) and 1215.80 Hours (50 days). While the replacement interval to prevent damage to axial bearing components, holder plate and tubing can be performed after operating for 2700 hours, 2800 and 2400 hours. The reliability value for each critical component before and after preventive maintenance remains the same, but the downtime value for each component decreases. The total availability value for each critical component exceeds 98%.

Keywords:Pareto diagram, critical component, critical analysis method, reliability, maintenance interval, availability.

Abstrak

Perkembangan teknologi akhir-akhir ini berjalan dengan pesat. Hal ini dapat dirasakan diberbagai kegiatan dan bidang kehidupan, khususnya bidang industri manufaktur. Oleh karena itu PT.XY harus senantiasa untuk melakukan perubahan dan peningkatan khususnya pada keandalan mesin. Salah satu mesin yaitu mesin roto molding mengalami kerusakan karena tidak adanya interval penggantian. Aktivitas perawatan mesin/ peralatan dibutuhkan untuk mencegah kerusakan. Strategi yang tepat untuk menjaga mesin tetap beroperasi adalah menentukan interval waktu perawatan yang optimal bagi peralatan untuk meminimasi downtime. Selama ini, belum ada sistem yang mengatur interval penggantian, yang mengakibabkan berkurangnya

availability (ketersediaan) alat dalam mendukung kegiatan produksi. Tahapan penelitian ini dimulai dengan menentukan mesin kritis dengan Metode Critical Analysis. Setelah itu, menentukan interval perawatan komponen-komponen kritis menggunakan kriteria minimasi downtime yang akan digunakan untuk membuat jadwal perawatan. Berdasarkan hasil pengolahan data yang telah dilakukan, ditemukan bahwa mesin kritis adalah mesin roto molding 3 dengan nilai total 38 dan komponen-komponen kritis dari mesin adalah axial bearing, holder plate dan tubing dengan interval waktu pemeriksaaan untuk setiap komponen kritis adalah 867.46 jam (36 hari), 854.09 jam (35 hari) dan 1215.80 jam (50 hari). Sementara interval penggantian untuk mencegah kerusakan bagi komponen axial bearing, holder plate dan tubing dapat dilakukan setelah beroperasi selama 2700 jam, 2800 dan 2400 jam. Nilai reliabilitas untuk setiap komponen kritis sebelum dan setelah preventive maintenance tetap sama, namun nilai downtime bagi setiap komponen menurun. Nilai availability total untuk setiap komponen kritis melebih 98%.

Kata kunci: Diagram pareto, komponen kritis, metode critical analysis, reliabilitas, interval perawatan,

1.

Pendahuluan

Teknologi tinggi yang berupa mesin dan fasilitas produksi yang digunakan maka menyebabkan semakin meningkat kebutuhan produktifitas dan perawatan mesin akan semakin besar. Dalam usaha menunjang keandalan suatu mesin atau fasilitas produksi maka direncanakanlah kegiatan perawatan yang tepat. Produk yang dihasilkan serta kelancaran proses produksi dipengaruhi oleh keandalan mesin dan fasilitas produksi. Dalam menjaga kualitas produk yang ditetapkan, PT. XY yang merupakan perusahaan yang bergerak dalam industri manufaktur mainan anak selalu melakukan perubahan dan peningkatan khususnya pada keandalan mesin. Dalam mempertahankan keandalan mesin tersebut penentuan kegiatan perawatan yang tepat merupakan suatu hal yang sangat penting dalam mendukung terciptanya produktivitas perusahaan yang baik. Penangung jawab pada proses perawatan mesin ada pada departemen engineering. Departemen engineering

terdiri dari beberapa sub-bagian diantaranya adalah seksi tooling, seksi development dan project, seksi

maintenance primary dan seksi maintenance sekundary. Khususnya maintenance primary bertanggung jawab pada mesin injection molding, roto molding, mixer plastisol.

Salah satu mesin yaitu mesin roto molding merupakan alat untuk memproduksi salah satu komponen dalam sebuah mainan yang bahan bakunya berupa PVC cair (Plastisol) untuk kemudian diproses dalam mesin sehingga terbentuk produk yang diinginkan dengan bantuan cetakan atau mold. Dalam pemrosesan plastisol agar menghasilkan komponen yang diinginkan sesuai dengan bentuk cetakan, dibutuhkan sebuah ruang pemanas atau oven. Pembangkit panas untuk oven yang digunakan ini memakai bantuan burner System

dengan berbahan bakar LNG (Liquid Natural Gas). Berdasarkan pada uraian diatas, maka untuk dapat mencegah terjadinya kerusakan diperlukan suatu tindakan yaitu perawatan mesin serat penentuan interval waktu perawatan peralatan yang optimal. Tujuan dilakukannya penelitian ini, yaitu:

1. Menentukan mesin dan komponen yang kritis.

2. Menjadwalkan interval waktu perawatan komponen mesin roto molding

2.

Metode

2.1Pengertian dan tujuan perawatan

Menurut Sofyan Assauri (2004) pemeliharaan adalah kegiatan untuk memelihara atau menjaga fasilitas/peralatan pabrik dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar supaya terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.

2.2Klasifikasi Perawatan

Kegiatan perawatan yang dapat dilakukan oleh perusahaan atau pabrik dapat dibedakan menjadi beberapa macam, yaitu :

1. Corrective Maintenance

Perawatan yang dilakukan setelah terjadinya kerusakan atau kelainan pada fasilitas atau peralatan sehingga tidak dapat berfungsi dengan baik. Tindakan perawatan yang dilakukan biasanya berupa perbaikan atau reparasi.

2. Preventive Maintenance

Pemeliharaan pencegahan adalah kegiatan pemeliharaan atau perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menentukan kondisi atau keadaan yang menyebabkan fasilitas produksi mengalami kerusakan pada waktu yang digunakan dalam proses produksi.

2.3Penentuan Komponen Kritis

Komponen kritis adalah kondisi suatu komponen yang berpotensi mengalami kerusakan yang berpengaruh pada keandalan operasional unit sistem Penilaian komponen kritis dapat dilakukan dengan menggunakan pendekatan critical analisis dengan menggunakan empat kriteria yaitu :

1. Frekuensi kerusakan tinggi 2. Dampak kerusakan pada sistem

2.4Pola Distribusi Kerusakan

Distribusi kerusakan adalah informasi mengenai umur pakai suatu peralatan. Distribusi yang digunakan pada penelitian ini adalah distribusi yang menggunakan variabel acak yang kontinyu (waktu, jarak, temperatur). Adapun distribusi kerusakan yang umum digunakan sebagai model distribusi keandalan yaitu :

1. Distribusi Weibull 2. Distribusi Normal 3. Distribusi Lognormal

4. Distribusi Eksponensial

2.5Preventive Age Replacement Kriteria Minimasi Downtime

Melakukan tindakan penggantian pencegahan adalah untuk menghindari terhentinya mesin akibat kerusakan komponen. Tindakan penggantian pencegahan dapat dilakukan dengan menentukan interval waktu antara tindakan penggantian (tp) yang optimal dari suatu komponen sehingga dicapai minimasi downtime yang maksimal.

�( ) =� � � � � � ��

(1)

2.6Konsep Availability (Ketersediaan)

Availability adalah probabilitas komponen atau sistem dapat beroperasi sesuai dengan fungsinyapada saat kondisi operasi setelah dilakukan tindakan penggantian dan pemeliharaan pencegahan.

A n = − D n

(2)

Nilai availability total meliputi penggantian pencegahan dan pemeriksaan dengan arti nilai availability

merupakan peluang waktu yang tersedia untuk komponen dapat beroperasi dengan baik.

3.

Hasil dan Pembahasan

Pembahasan pada penelitian ini dimulai dari pengambilan data dari perusahaan sebagai bahan penelitian lalu data tersebut diolah untuk mendapatkan hasil penelitian yang akurat.

3.1Data Waktu Kerusakan

Data waktu kerusakan mesin merupakan data yang menunjukkan bahwa mesin tidak dapat menjalankan fungsinya dan tidak dioperasikan yang disebabkan karena mesin mengalami kerusakan. Data kerusakan menunjukkan kapan terjadinya kerusakan dan berapa lama waktu yang dibutuhkan untuk perbaikan.

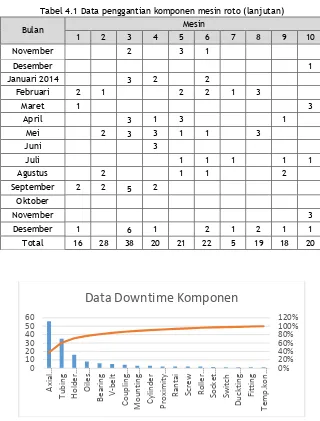

Tabel 4.1 Data penggantian komponen mesin roto

Bulan Mesin

1 2 3 4 5 6 7 8 9 10

Januari 2013 4 4 3 3 1 6 2

Februari 4 4 2 3 2 1 2

Maret 3

April 4 2 3 3 3

Mei 3 3 1 3 3 1

Juni 2 3

Juli 4 2 4 3 1 2

Agustus

Tabel 4.1 Data penggantian komponen mesin roto (lanjutan)

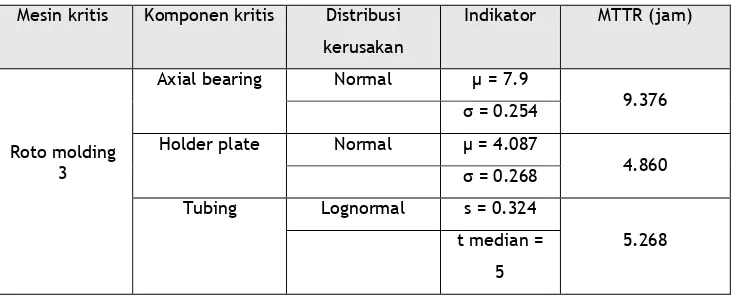

3.2Distribusi Waktu Kerusakan/ Time To Failure (TTF) dan Perbaikan/ Time To Repair (TTR)

Penentuan distribusi yang mewakili data TTF dan TTR dilakukan dengan perhitungan index of fit (r) atau koefisien korelasi. Distribusi yang dihitung nilai index of fit (r) adalah distribusi Weibull, Eksponensial, Normal dan Lognormal.

Rekapitulasi distribusi waktu antar kerusakan dan waktu antar perbaikan dapat dilihat pada Tabel 5 dan Tabel 6 berikut ini.

Tabel 4.9 Hasil penghitungan waktu kerusakan komponen.

Mesin kritis Komponen kritis Distribusi

Tabel 4.10 Hasil penghitungan waktu perbaiakan komponen.

Mesin kritis Komponen kritis Distribusi

kerusakan

3.3Penghitungan Nilai MTTF (Mean Time to Failure) pada mesin roto molding

Berdasarkan data komponen axial bearing maka distribusi yang di gunakan adalah distribusi

lognormal. Penghitungan MTTF untuk data komponen axial bearing adalah sebagai berikut:

Hasil penghitungan nilai MTTR dan MTTF dari komponen axial bearing, holder plate dan tubing

sebagai berikut:

Tabel 4.11 Hasil penghitungan nilai MTTF untuk komponen

Mesin kritis Komponen

Tabel 4.12 Hasil penghitungan nilai MTTR untuk komponen

Mesin kritis Komponen kritis Distribusi

kerusakan

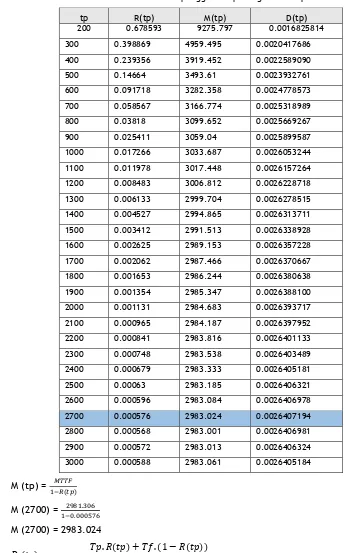

3.4Model Optimal Preventive Age Replacement untuk Meminimalkan Downtime

Kriteria meminimalkan downtime dengan melakukan penghitungan interval waktu penggantian pencegahan pada komponen holder plate.

Data yang telah didapatkan adalah : Tf = MTTR = 4.860 Jam

σ = 0.268 μ = 4.087

MTTF komponen holder plate menggunakan rumus sebagai berikut : MTTF = . �22

dan

M (tp) = ��� −�

Pada saat preventive replacement fungsi keandalan komponen holder plate sebagai berikut, R (tp) = − ɸ [−�

� ]

Tabel 4.13 Data interval waktu penggantian pencegahan komponen axial bearing.

M (tp) = ��� −�

M (2700) = . − . M (2700) = 2983.024

� � = � + �� . � � + � � + � .��. � � + � . − � � − � �

tp R(tp) M(tp) D(tp)

200 0.678593 9275.797 0.0016825814

300 0.398869 4959.495 0.0020417686

400 0.239356 3919.452 0.0022589090

500 0.14664 3493.61 0.0023932761

600 0.091718 3282.358 0.0024778573

700 0.058567 3166.774 0.0025318989

800 0.03818 3099.652 0.0025669267

900 0.025411 3059.04 0.0025899587

1000 0.017266 3033.687 0.0026053244

1100 0.011978 3017.448 0.0026157264

1200 0.008483 3006.812 0.0026228718

1300 0.006133 2999.704 0.0026278515

1400 0.004527 2994.865 0.0026313711

1500 0.003412 2991.513 0.0026338928

1600 0.002625 2989.153 0.0026357228

1700 0.002062 2987.466 0.0026370667

1800 0.001653 2986.244 0.0026380638

1900 0.001354 2985.347 0.0026388100

2000 0.001131 2984.683 0.0026393717

2100 0.000965 2984.187 0.0026397952

2200 0.000841 2983.816 0.0026401133

2300 0.000748 2983.538 0.0026403489

2400 0.000679 2983.333 0.0026405181

2500 0.00063 2983.185 0.0026406321

2600 0.000596 2983.084 0.0026406978

2700 0.000576 2983.024 0.0026407194

2800 0.000568 2983.001 0.0026406981

2900 0.000572 2983.013 0.0026406324

� = + ∗ .∗ . + + . . − .+ . . − .

� = 0.0026407194 � � = − � �

� = −0.0026407194 � = 0.9973592

3.5Kerja Penghitungan pemeriksaan waktu optimal komponen axial bearing

Penghitungan pemeriksaan waktu optimal komponen axial bearing adalah sebagai berikut:

1. Perusahaan membutuhkan waktu untuk pemeriksaan axial bearing selama 240 menit atau 4 jam.

2. Jumlah pemeriksaan (k)

= ℎ ℎ

k = 0.291666

3. Perbaikan membutuhkan waktu rata-rata (1/μ) MTTR = 9.376 jam

t = 720 jam/bulan 1/μ = MTTR/t μ = 76.923

4. Pemeriksaan membutuhkan waktu rata-rata (1/i) Waktu pemeriksaan (ti) = 240 menit

ti = 4 jam

t = 720 jam/bulan

=

= i = 181.818 5. Penghitungan interval pemeriksaan dan frekuensi

n = √ . . . n = . �

Pemeriksaan = /n

Pemeriksaan = 720/0.830 = 867.469 jam Pemeriksaan = 36.14 hari 6. Penghitungan nilai downtime

D(n) = .

. . + .

D(n) = 0.01006

7. Penghitungan Availability

A(tp) = 1- 01006 A(tp) = 0.98994

3.6Availability

Perawatan yang bersifat preventif dapat diketahui tingkat keandalan mesin dengan melakukan penghitungan availability. Tingkat ketersediaan suatu komponen tidak di pengaruhi oleh interval kegiatan penggantian pencegahan dan interval pemeriksaan.

Tabel 4.16 Penghitungan Nilai Availability.

Nama komponen Availability

Pencegahan

Availability

Pemeriksaan

Availability

Total

Axial bearing 0.9973 0.9899 0.9872

Holder plate 0.9988 0.9949 0.9937

Tubing 0.9982 0.9889 0.9871

4.

Kesimpulan

Kebijakan usulan penggantian pencegahan untuk komponen-komponen mesin roto molding yaitu komponen axial bearing dilakukan setelah 2700 jam mesin beroperasi, komponen holder plate

dilakukan setelah 2800 jam mesin beroperasi dan komponen tubing dilakukan setelah 2400 jammesin beroperasi. Sedangkan untuk pemeriksaan komponen axial bearing dilakukan setelah 867.46 jam mesin beroperasi, komponen holder plate dilakukan setelah 854.09 jam mesin beroperasi dan tubing dilakukan setelah 1215.80 jam mesin beroparasi.

Daftar Pustaka

1. Assauri, Sofyan., Manajemen Produksi dan Operasi, Edisi Revisi, FE-UI Jakarta, 2004. 2. Corder, Anthony., Teknik Manajemen Pemeliharaan. K, Hadi. Erlangga, Jakarta, 1992.

3. Daryus, Asyari., Diktat Manajemen Pemeliharaan Mesin. Universitas Darma Persada-Jakarta, 2007.

4. Ebeling, E.Charles., An Introduction to Reliability and Maintainability Engineering. McGraw-Hill, Singapore, 1997.

5. Heizer, Jay., and Barry Render., Operation Manejement,6th edition. Prentice-Hall Inc, New Jersey, 2001.

6. Sehrawat, M.S., and J.S Narang., Production Management. Nai sarak, Dhanpahat RAI Co, 2001. 7. Setiawan, F.D., Perawatan Mekanikal Mesin Produksi. Maximus, Yogyakarta, 2008.

8. Soemarno, Ardhi., 2008, Pemeliharaan. [Htmfile].

(http://www.gogle.com/pemeliharaan/Pemeliharaan Sharing pengalaman maintenance, di