BAB III

TINJAUAN PUSTAKA

3.1 Pengertian Maintenance

Maintenance adalah semua aktifitas penting yang dilakukan untuk menjaga sistem dan semua komponen didalamnya untuk mampu bekerja dengan baik. Pemeliharaan mesin sangat berpengaruh pada produktifitas mesin sehingga pemeliharaan mesin sebaiknya dilakukan diluar waktu produksi atau pemeliharaan dijadwalkan pada waktu-waktu tertentu. Semakin sering pemeliharaan dilakukan maka akan semakin meningkatkan biaya pemeliharaan. Namun di sisi lain jika pemeliharaan tidak dilakukan akan mengurangi performa kerja mesin. Semakin tinggi level perbaikan pemeliharaan maka akan semakin tinggi biaya oemeliharaan yang ditanggung tetapi biaya kerusakan yang ditanggung semakin kecil. Hal ini akan meningkatkan biaya total meningkat pula. Maka oleh sebab itu perlu dicari pola pemeliharaan kombinasi antara biaya perawatan dan biaya kerusakan pada tingkat biaya total yang paling minimum. Pada posisi biaya kombinasi yang terendah inilah keputusan pemeliharaan dipilih sehingga dapat mengoptimalkan semua sumber daya yang ada.3

Dalam industri manufaktur, pada saat proses produksi akan dimulai diharapkan mesin/peralatan yang tersedia dalam keadaan yang siap pakai. Tetapi tidak selamanya kondisi mesin dalam keadaan prima dalam melakukan proses produksi yang disebabkan oleh sering terjadinya kerusakan sehingga kemampuan

3

mesin menurun. Tetapi hal tersebut masih dapat diatasi dengan melakukan perbaikan secara berkala melalui suatu aktivitas pemeliharaan yang tepat. Menurunnya kemampuan mesin menurut The Japan Institute of Plan Maintenance ada dua jenis yaitu :

1. Natural Deterioration yaitu menurunnya kinerja mesin/peralatan secara alami akibat terjadi pemburukan/keausan pada fisik mesin/peralatan selama waktu pemakaian walaupun penggunaannya secara benar.

2. Accelerated Deterioration yaitu menurunnya kinerja mesin/peralatan akibat kesalahan manusia (human error) sehingga dapat mempercepat pemburukan/keausan mesin/peralatan karena mengakibatkan tindakan dan perlakuan yang tidak seharusnya dilakukan terhadap mesin/peralatan.

Kondisi mesin yang siap bekerja secara normal atau memiliki availability

tinggi sangat diharapkan oleh perusahaan untuk dapat berproduksi optimal. Oleh karenanya diperlukan sebuah aktifitas menjaga ketersediaan mesin tersebut atau biasa disebut dengan aktifitas pemeliharaan (maintenance). Menurut Corder

(1992) menyatakan bahwa pemeliharaan (maintenance) adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang atau memperbaikinya sampai suatu kondisi yang bisa diterima.4

1. Condition maintenance yaitu mempertahankan kondisi mesin/peralatan agar berfungsi dengan baik sehingga komponen-komponen yang

Pada dasarnya hasil yang diharapkan dari kegiatan pmeliharaan mesin/peralatan (equipment maintenance) adalah sebagai berikut :

4

terdapat didalam mesin juga berfungsi sesuai dengan umur ekonomisnya.

2. Replacement maintenance yaitu melakukan tindakan perbaikan dan penggantian komponen mesin tepat pada waktunya sesuai dengan jadwal yang telah direncanakan sebelum kerusakan terjadi.

3.1.1 Tujuan Maintenance

Maintenance adalah kegiatan pendukung bagi kegiatan komersil, maka dalam kegiatannya maintenance harus efektif, efisien dan berbiaya rendah. Dengan adanya kegiatan ini maka mesin/peralatan produksi dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama jangka waktu tertentu.

Secara umum tujuan perawatan yang utama antara lain:5

1. Agar kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi.

2. Menjaga kualitas produksi pada tingkat yang tepat dan mengusahakan agar kegiatan produksi tidak terganggu.

3. Menjaga modal yang diinvestasikan dalam perusahaan dalam waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan.

4. Mencapai tingkat biaya maintenance serendah mungkin melalui pelaksanaan kegiatan maintenance dengan baik.

5. Menghindari hal-hal yang dapat membahayakan keselamatan para pekerja selama proses produksi.

6. Mengadakan suatu kerja sama yang erat dengan pihak-pihak terkait dalam perusahaan untuk mencapai tujuan utama perusahaan, yaitu mencapai tingkat keuntungan setinggi mungkin dan total biaya serendah mungkin.

3.1.2 Jenis-Jenis Maintenance

Jenis - jenis maintenance kedalam dua bentuk, yaitu pemeliharaan terencana (planned maintenance) dan pemeliharaan tak terencana (unplanned maintenance).

1. Planned Maintenance (pemeliharaan terencana)

Planned maintenance adalah proses pemeliharaan yang diorganisasi dan dilakukan dengan pemikiran ke masa depan, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya (Antony 1992). Pemeliharaan terencana terdiri dari tiga bentuk pelaksanaan, yaitu :

dalam critical unit apabila kerusakan fasilitas atau peralatan tersebut akan membahayakan kesehatan atau keselamatan para pekerja , mempengaruhi kualitas produk yang dihasilkan, menyebabkan kemacetan pada seluruh produksi, dan modal yang ditanamkan dalam fasilitas tersebut cukup besar atau harganya mahal (Assauri, 2004). Secara umum tujuan dari preventive maintenance adalah :

a. Meminimumkan downtime serta meningkatkan efektifitas mesin/peralatan dan menjaga agar mesin dapat berfungsi tanpa ada gangguan.

b. Meningkatkan efisiensi dan umur ekonomis mesin/peralatan.

2. Corrective Maintenance (pemeliharaan perbaikan) adalah pemeliharaan yang dilakukan untuk memperbaiki suatu bagian termasuk penyetelan dan reparasi yang telah terhenti untuk memenuhi suatu kondisi yang bisa diterima (Corder 1992). Menurut The Japan Institue of Plant Maintenance, corrective maintenance menuntut para operator yang mengoperasikan mesin/peralatan untuk melaksanakan dua hal yang mencakup.

a. Mencatat hasil yang diperoleh dari inspeksi harian mencakup semua kerusakan-kerusakan yang timbul secara detail dan terperinci.

mesin/peralatan dan mengantisipasi kondisi yang memungkinkan akan mengakibatkan kerusakan mesin/peralatan, 3. Predictive Maintenance adalah pemeliharaan pencegahan yang

diarahkan untuk mencegah kegagalan suatu sarana, dan dilaksanakan dengan memeriksa mesin-mesin tersebut pada selang waktu yang teratur dan ditentukan sebelumnya, pelaksanaan tingkat reparasi selanjutnya tergantung pada apa yang ditemukan selama pemeriksaan. (Corder 1992). Bentuk pemeliharaan ini sangat baik dilakukan karena dapat mencegah kerusakan sebelum mesin berhenti beroperasi atau mengalami kerusakan sehingga tidak mengganggu jalannya proses produksi.6

2. Unplanned Maintenance (pemeliharaan tidak terencana)

Pada Unplanned maintenance biasanya berupa breakdown/emergency maintenance (pemeliharaan darurat) adalah tindakan maintenance yang tidak akan dilakukan pada mesin/peralatan yang masih dapat beroperasi, sampai mesin/peralatan tersebut rusak dan tidak dapat berfungsi lagi. Melalui bentuk pelaksanaan pemeliharaan tak terencana ini, diharapkan penerapan pemeliharaan tersebut akan dapat memperpanjang umur pakai dari mesin/peralatan,dan dapat memperkecil frekuensi kerusakan.

6

Blanchard,S.B. Verma and P.L.Elmer,Maintaibility A Key To Effective Serviceability And

Bagan jenis – jenis pemeliharaan (maintenance) dapat dilihata pada

Gambar 3.1 Hubungan antara berbagai jenis pemeliharaan

3.1.3 Autonomous Maintenance (pemeliharaan mandiri)

Autonomous maintenance atau pemeliharaan mandiri adalah perawatan mandiri mesin yang dilakukan oleh operator mesin. Bila selama ini operator hanya dilatih untuk mengoperasikan mesin, maka sudah saatnya untuk dilatih lebih lanjut. Operator hendaknya dilatih untuk mampu mendeteksi kejanggalan-kejanggalan kecil pada mesin dan melakukan perbaikan sendiri.

kerja yang teratur sehingga setiap penyimpangan mesin dapat terdeteksi dengan cepat.7

Cita-cita tertinggi autonomous maintenance adalah mesin tidak mengalami

breakdown tanpa peran orang maintenance. Jadi mesin dirawat secara intensif oleh operator produksi tanpa bantuan orang maintenance sehingga mesin tidak pernah mengalami breakdown sehingga tidak membutuhkan orang maintenance

untuk memperbaikinya.

Contoh kegiatan autonomous maintenance terhadap mesin adalah pengecekan harian, pembersihan, pelumasan, pengencangan mur/baut, reparasi sederhana dan pendeteksian penyimpangan. Selama melakukan hal-hal kecil itu operator dapat mendeteksi bila terjadi penyimpangan pada mesin.

Untuk dapat melakukan autonomous maintenance, seorang operator terlebih dahulu harus dilatih tentang dasar-dasar kerja mesin. Operator juga harus tahu mengapa harus dilakukan serangkaian pengecekan terhadap mesin dan akibat yang terjadi bila pengecekan di abaikan. Operator juga dilatih untuk mengetahui potensi bahaya yang bisa ditimbulkan oleh mesin dan cara pencegahannya. Setelah dilatih hendaknya dibuat kualifikasi untuk menentukan operator-operator yang kompeten untuk menjalankan mesin.

Dalam autonomous maintenance peran operator bukan sekedar mengerjakan pekerjaan rutin tetapi juga melakukan improvement. Operator mencari-cari hal-hal kecil yang dapat dilakukan untuk memperbaiki kinerja mesin atau untuk mencegah terjadinya kerusakan mesin.

7

Idealnya autonomous maintenance harus mendapat dukungan dari pihak manajemen agar dapat berjalan dengan baik. Dengan dukungan manajemen para manajer dapat mulai menerapkan auotomous maintenance dengan leluasa tanpa hambatan birokrasi di unit kerjanya.

3.2. Total Productive Maintenance

3.2.1 Definisi Total Productive Maintenance (TPM)

Menurut Nakajima (1988) TPM adalah suatu program untuk pengembangan fundamental dari fungsi pemeliharaan dalam suatu organisasi yang melibatkan seluruh SDM-nya. Jika di implementasikan secara penuh, TPM secara dramatis meningkat produktivitas dan kualitas, menurunkan biaya, meningkatkan kemampuan peralatan dan pengembangan dari keseluruhan sistem perawatan pada perusahaan manufaktur. TPM memerlukan partisipasi penuh dari semuanya, mulai manajemen puncak sampai karyawan lini terdepan. Operator bukan hanya bertugas menjalankan mesin sebelum dan sesudah pemakaian.

TPM memungkinkan perusahaan memiliki program pemeliharaan pada peralatan produksi sehingga nantinya proses produksi dapat berjalan dengan seefektif dan seefisien mungkin.8

1. Menciptakan suatu sistem preventive maintenance untuk memperpanjang umur penggunaan mesin/peralatan.

Menurut Suzuki (1990) definisi dari Total Productive Maintenance

mencakup lima elemen yaitu sebagai berikut :

8

2. Memaksimalkan efektifitas mesin/peralatan secara keseluruhan. 3. Melibatkan seluruh departemen perusahaan.

4. Melibatkan semua orang mulai dari tingkatan manajemen tertinggi hingga para karyawan/operator lantai produksi.

5. Merupakan pengembangan dari sistem maintenance berdasarkan preventive maintenance melalui manajemen motivasi.9

3.2.2 Manfaat TPM

TPM diperlukan untuk mengatasi six big losses dalam proses produksi perusahaan manufaktur. TPM berusaha untuk memastikan bahwa peralatan produksi memiliki daya tahan yang optimal. Beberapa hal yang berhubungan dengan TPM untuk mengoptimalkan daya tahan peralatan produksi adalah :

a. TPM dilakukan untuk mengembalikan kondisi peralatan produksi pada keadaan yang optimal untuk dipakai dalam proses produksi.

b. TPM diperlukan untuk meningkatkan keterlibatan operator dalam pemeliharaan peralatan peralatan produksi.

c. TPM diperlukan untuk meningkatkan efektivitas dan efisiensi proses pemeliharaan.

d. TPM diperlukan untuk melatih para karyawan untuk meningkatkan keahlian kerja mereka.

e. TPM diperlukan untuk melakukan manajemen pemeliharaan alat dan tindakan pencegahan terhadap kerusakan peralatan produksi.

f. TPM diperlukan untuk pemakaian yang efektif dan teknologi pemeliharaan peralatan produksi.10

3.3 Six Big Losses (Enam Kerugian Besar)

Kegiatan dan tindakan-tindakan yang dilakukan dalam TPM tidak hanya berfokus pada pencegahan terjadinya kerusakan pada mesin/peralatan dan meminimalkan downtime mesin, akan tetapi banyak faktor yang dapat menyebabkan kerugian akibat rendahnya efisiensi mesin. Rendahnya produktivitas mesin yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin yang tidak efektif dan efisien terdapat enam faktor yang disebut enam kerugian besar (six big losses). Efisiensi adalah ukuran yang menunjukkan bagaimana sebaiknya sumber-sumber daya digunakan dalam proses produksi untuk menghasilkan output. Efisiensi merupakan karakteristik proses mengukur performansi aktual dari sumber daya relatif terhadap standar yang telah ditetapkan. Sedangkan efektivitas merupakan karakteristik lain dari proses mengukur derajat pencapaian output dari sistem produksi. Efektivitas diukur dari aktual output rasio terhadap output direncanakan. Dalam era persaingan bebas saat ini pengukuran sistem produksi yang hanya mengacu pada kuantitas output semata akan dapat menyesatkan, karena pengukuran ini tidak memperhatikan karakteristik utama dari proses yaitu kapasitas, efisiensi dan efektivitas.

Menggunakan mesin seefesien mungkin artinya adalah memaksimalkan fungsi dari kinerja mesin produksi dengan tepat guna dan berdaya guna. Untuk dapat meningkatkan produktivitas mesin yang digunakan maka perlu dilakukan analisis produktivitas dan efisiensi mesin pada six big losses. Adapaun enam kerugian tesebut adalah sebagai berikut :

1. Downtime Losses, terdiri dari:

a. Equipment failures (breakdowns) yaitu kerusakan mesin/peralatan yang tiba-tiba atau kerusakan yang tidak diinginkan tentu saja akan menyebabkan kerugian, karena kerusakan mesin akan menyebabkan mesin tidak beroperasi menghasilkan output. Hal ini akan mengakibatkan waktu yang terbuang sia-sia dan kerugian material serta produk cacat yang dihasilkan semakin banyak. Adapun rumus untuk menghitung Equipment failures (breakdowns) adalah :

Equipment failure loss =

Setup and Adjustment loss =

x100%

2. Speed Loss (penurunan kecepatan), terdiri dari:

a. Idling and Minor Stoppage Losses disebabkan oleh kejadian-kejadian seperti pemberhentian mesin sejenak, kemacetan mesin, dan idle time dari mesin. Kenyataanya, kerugian ini tidak dapat dideteksi secara langsung tanpa adanya alat pelacak. Ketika operator tidak dapat memperbaiki pemberhentian yang bersifat minor stoppage dalam waktu yang telah ditentukan, dapat dianggap sebagai suatu breakdown. Adapun rumus untuk menghitung Idling and Minor Stoppage Losses adalah :

Idling and Minor Stoppages loss = x100%

b. Reduced Speed Losses yaitu kerugian karena mesin tidak bekerja optimal yang terjadi jika kecepatan aktual operasi mesin lebih kecil dari kecepatan optimal atau kecepatan mesin yang dirancang beroperasi dalam kecepatan normal. Menurunnya kecepatan produksi dapat disebabkan oleh beberapa faktor seperti:

2. Kecepatan produksi mesin menurun akibat operator tidak mengetahui berapa kecepatan normal mesin yang sesungguhnya. 3. Kecepatan produksi sengaja dikurangi untuk mencegah timbulnya

masalah pada mesin dan kualitas produk yang dihasilkan jika diproduksi pada kecepatan produksi yang elbih tinggi.

Adapun rumus untuk menghitung Reduced Speed Losses adalah :

Reduced Speed Loss =

x100%

3. Defect Loss, terdiri dari:

a. Process Defect yaitu kerugian yang disebabkan karena adanya produk cacat maupun karena kerja produk diproses ulang. Produk cacat yang dihasilkan akan mengakibatkan kerugian material, mengurangi jumlah produksi, biaya tambahan untuk pengerjaan ulang dan limbah produksi meningkat. Adapun rumus untuk menghitung Process Defect adalah :

Rework = x100%

operasi yang tidak stabil, tidak tepatnya penanganan dan pemasangan mesin atau cetakan ataupun operator tidak mengerti dengan kegiatan proses produksi yang dilakukan. Adapun rumus untuk menghitung

Reduced Yield Losses adalah :

Yield/scrap loss = x100%

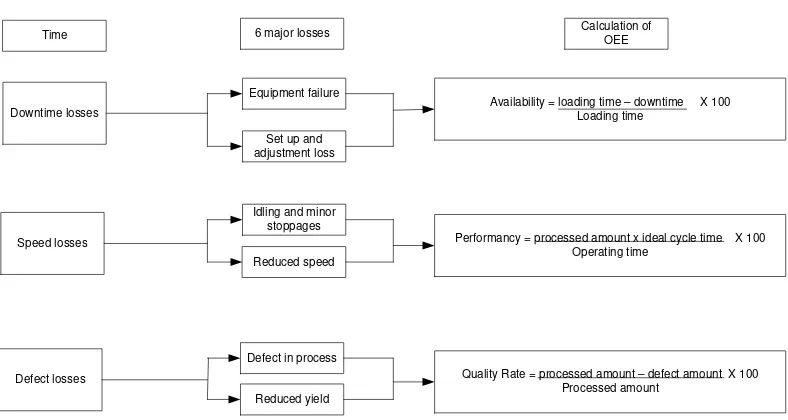

Secara garis besar keenam kerugian dalam identifikasi tersebut dapat dipetakan dalam beberapa klasifikasi waktu pemesinan antara lain waktu operasi yang bernilai tambah (valuable operating time), waktu operasi bersih (net operating time), waktu operasi (operating time), waktu proses (loading time) yang ditunjukkan pada gambar 3.2

Time 6 major losses Calculation of

OEE

Downtime losses

Performancy = processed amount x ideal cycle time X 100 Operating time

Availability = loading time – downtime X 100 Loading time

Defect losses Speed losses

Quality Rate = processed amount – defect amount X 100 Processed amount

Equipment failure

Set up and adjustment loss

Idling and minor stoppages

Reduced speed

Defect in process

Reduced yield

3.4 Overall Equipment Effectiveness (OEE)

OEE merupakan metode yang digunakan sebagai alat ukur (metric) dalam penerapan program TPM guna menjaga peralatan pada kondisi ideal dengan menghapuskan six big losses peralatan. Pengukuran OEE ini didasarkan pada pengukuran tiga rasio utama, yaitu Availability ratio, performance ratio, Quality ratio. Formula matematis dari OEE dirumuskan sebagai berikut :

OEE (%) = Availability (%) x Performance Rate (%) x Quality Rate (%)

Untuk mendapatkan nilai OEE, maka ketiga nilai dari ketiga rasio utama tersebut harus diketahui terlebih dahulu.11

1. Availability rate 90% atau lebih

Adapun standar world class untuk nilai OEE dari ketiga rasio utama tersebut yaitu:

2. Performance rate 95% atau lebih 3. Quality rate 99% atau lebih 4. OEE 85% atau lebih

Hal yang mempengaruhi pengukuran Overall Equipment Effectiveness

(OEE) adalah

1. Availability Ratio

Availability ratio merupakan suatu rasio yang menggambarkan pemanfaatan waktu yang tersedia untuk kegiatan operasi mesin/peralatan. Nakajima (1988) menyatakan bahwa availability merupakan rasio dari operation time, dengan

mengeliminasi downtime peralatan, terhadap loading time. Dengan demikian formula yang digunakan untuk mengukur availability ratio adalah :

Availability = x100%

= x100%

Loading time adalah waktu yang tersedia perhari atau perbulan dikurangi dengan waktu downtime mesin yang direncanakan (planned downtime).

Loading Time = Total Available Time – Planned Downtime

Operation time merupakan hasil pengurangan loading time dengan waktu

downtime mesin (non operation time). Dengan kata lain, operation time adalah waktu operasi yang tersedia setelah waktu-waktu downtime mesin dikeluarkan dari total available time yang direncanakan. Downtime mesin adalah waktu proses yang seharusnya digunakan mesin akan tetapi karena adanya gangguan pada mesin/peralatan mengakibatkan tidak ada output yang dihasilkan. Downtime

meliputi mesin berhenti beroperasi akibat kerusakan mesin, penggantian cetakan, pelaksanaan prosedur set up dan adjustment dan lain-lainnya.

2. Performance Ratio

pemeliharaan dari suatu kecepatan selama periode tertentu. Dengan kata lain, ia mengukur apakah suatu operasi tetap stabil dalam periode selama peralatan beroperasi pada kecepatan rendah. Tiga faktor penting yang dibutuhkan untuk menghitung performance efficiency :

1. Ideal cycle (waktu siklus ideal/waktu standar) 2. Processed amount (jumlah produk yang diproses) 3. Operation time (waktu operasi mesin)

Performance efficiency dapat dihitung sebagai berikut :

Performance rate = x100%

3. Quality Ratio atau Rate of Quality Product

Quality ratio adalah suatu rasio yang menggambarkan kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standar. Quality ratio

merupakan perbandingan nilai jumlah produk yang lebih baik terhadap jumlah total produk yang diproses. Formula yang digunakan untuk pengukuran rasio ini adalah:

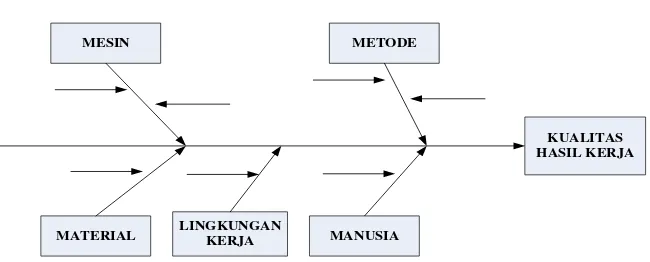

3.5 Diagram Sebab Akibat (Cause and Effect Diagram)

Diagram sebab akibat dikenal juga dengan istilah diagram tulang ikan (fishbone) diperkenalkan pertama kali pada tahun 1943 oleh Prof. Kaoru Ishikawa (Tokyo university). Diagram ini digunakan untuk menganalisa dan menentukan faktor-faktor yang berpengaruh secara signifikan dalam menentukan karakteristik kualitas output kerja.

Untuk mencari faktor-faktor penyebab terjadinya peyimpangan kualitas hasil kerja maka, ada lima fator penyebab utama yang signifikan yang perlu diperhatikan yaitu :

a. Manusia (man)

b. Metode kerja (work method)

c. Mesin atau peralatan kerja lainnya (machine/equipment) d. Bahan baku (raw material)

e. Lingkungan kerja (work environment)

Langkah-langkah dalam membuat diagram sebab akibat adalah sebagai berikut:

1. Menentukan masalah atau akibat yang ingin dianalisa.

2. Membentuk tim untuk menganalisa masalah atau akibat tersebut (dapat dilakukan dengan menggunakan (brainstorming).

3. Menggambarkan kotak akibat dan garis tengah

5. Mengidentifikasi akibat-akibat yang mungkin. Bentuk kategori baru jika diperlukan

6. Memberi peringkat pada akibat-akibat untuk membedakan yang mana yang mempengaruhi masalah.

7. Mengambil langkah correcti

KUALITAS HASIL KERJA

MESIN METODE

MATERIAL LINGKUNGAN KERJA MANUSIA

BAB IV

METODE PENELITIAN

4.1 Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Indonesia Asahan Aluminium (INALUM) yang berlokasi di Jl. Access Road Kuala Tanjung, Kecamatan Sei Suka, Kabupaten Batu Bara Sumatra Utara. Penelitian diselenggarakan pada tanggal 21 April sampai dengan 21 Oktober 2014.

4.2 Rancangan Penelitian

Penelitian ini digolongkan sebagai penelitian deskriptif (descriptif research). Tujuan dari deskriptif ini adalah untuk mengetahui tingkat produktivitas dan efektivitas mesin/peralatan dengan mengukur nilai Availability ratio, Performance ratio, dan Quality ratio dengan menggunakan metode Overall Equipment Effectiveness (OEE) serta menghitung besarnya masing-masing faktor yang memberikan kontribusi terbesar yang terdapat dalam six big losses dan tindakan perbaikan dalam usaha peningkatan dan efisiensi produksi.

4.3 Objek Penelitian

Pada penelitian ini yang menjadi objek adalah casting machine no.2

4.4 Variabel Penelitian

Adapun variabel dalam penelitian ini terdiri dari (Sinulingga, 2011): 1. Variabel Dependen

Variabel dependen adalah suatu variabel yang nilainya ditentukan oleh variabel lain. Adapun variabel dependen pada penelitian ini adalah efektifitas maintenance.

2. Variabel Independen

Variabel Independen adalah suatu variabel yang mempengaruhi variabel dependen. Adapun variabel independen pada penelitian ini yaitu

availibility, performance ratio dan quality rate.

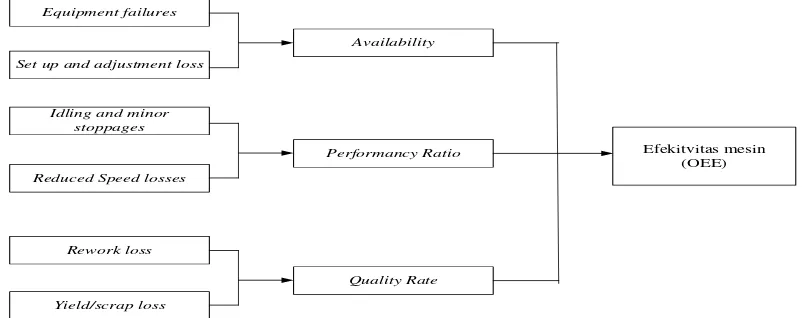

4.5 Kerangka Berfikir

Inti permasalahan dalam penelitian ini adalah menurunnya tingkat efektivitas mesin yang sering mengalami kerusakan. Hal ini terkait dengan faktor

availability mesin yang menyebabkan waktu set up menjadi lama dan ketersediaan waktu produksi berkurang, faktor performance mesin yang menunjukkan ketidakkonsistenan dalam pengaturan kecepatan mesin dan faktor

Availability

Quality Rate

Performancy Ratio Efekitvitas mesin

(OEE)

Equipment failures

Set up and adjustment loss

Idling and minor stoppages

Reduced Speed losses

Rework loss

Yield/scrap loss

Gambar 4.1 Kerangka Berfikir Penelitian

4.6 Instrumen Penelitian

Adapun instrumen yang digunakan pada penelitian ini adalah alat tulis untuk mencatat keterangan yang diperoleh dari perusahaan.

4.7 Pelaksanaan Penelitian

Pelaksanaan penelitian yaitu dengan melakukan pengumpulan data yang dilakukan adalah sebagai berikut (Sinulingga, 2011):

1. Teknik observasi, yaitu melakukan pengamatan langsung pada objek penelitian.

2. Teknik wawancara, yaitu melakukan wawancara kepada pihak perusahaan. 3. Teknik kepustakaan, yaitu mencatat dan mempelajari data-data yang berasal

Adapun sumber data yang diperlukan dalam penelitian ini adalah sebagai berikut:

1. Data Sekunder

Data sekunder berisikan data umum perusahaan yang menyangkut visi, misi, sejarah perusahaan, struktur organisasi dan informasi-informasi lainnya. Pengumpulan data dilakukan dengan wawancara informal secara tidak langsung yang digunakan untuk mendapatkan gambaran tentang kondisi secara umum yang berlangsung di perusahaan. Setelah data dikumpulkan, dilakukan pengolahan data untuk digunakan sebagai sumber informasi dalam melaksanakan analisa terhadap masalah. Data yang telah terkumpul digunakan dalam pengolahan data, antara lain :

a. Data downtime

b. Planned downtime

c. Data waktu set-up

Perumusan Masalah

Penetapan Tujuan

Studi Pendahuluan

1. Kondisi PT. INALUM 2. Informasi pendukung

Data Sekunder

1. Gambaran umum PT.INALUM - Struktur organisasi

- Visi dan misi - Sejarah 2. Data Mesin

Pengolahan Data

Pengukuran Tingkat Efektifitas dan Efisien dengan menggunakan Metode OEE

Analisis Pemecahan Masalah

1. Analisa OEE

2. Analisa OEE six big losses 3. Analisa Diagram Sebab Akibat 4. Usulan Penyelesaian Masalah

Kesimpulan dan Saran

Studi Literatur

1. Metode pemecahan masalah 2. Teori pendukung

Pengumpulan Data

Gambar 4.2. Diagram Alir Prosedur Penelitian

4.8 Pengolahan Data

Data yang dikumpulkan kemudian diolah agar dapat digunakan dalam penelitian. Tahapan pengolahan data yang dilakukan dalam penelitian ini adalah : 1. Penentuan Availability Ratio

Dalam pengolahannya digunakan rumus :

2. Perhitungan Performance Efficiency

Dalam pengolahannya digunakan rumus :

Performance rate = x100%

3. Perhitungan Rate of Quality Product

Dalam pengolahannya digunakan rumus :

Quality rate = x100%

4. Perhitungan Overall Equipment Effectiveness

Perhitungan OEE adalah perkalian nilai-nilai availability, performance efficiency dan rate of quality product yang sudah diperoleh. Rumusnya sebagai berikut :

OEE (%) = Availability (%) x Performance Rate (%) x Quality Rate (%)

5. Perhitungan OEE Six Big Losses

a. Downtime losses

1. Equipment failures

Dalam pengolahannya digunakan rumus :

Equipment failure loss = x100%

2. Set up dan Adjustment

Dalam pengolahannya digunakan rumus:

b. Speed loss

1. Idling dan minor stoppages

Dalam pengolahannya digunakan rumus:

Idling and Minor Stoppages loss = x100%

2. Reduced speed

Dalam pengolahannya digunakan rumus:

= x100%

c. Defect loss

1. Rework loss

Dalam pengolahannya digunakan rumus:

Rework = x100%

2. Yield/Scrap loss

Dalam pengolahannya digunakan rumus:

Yield/scrap loss = x100%

6. Penentuan six big losses yang paling dominan.

4.9 Analisis Pemecahan Masalah

Menganalisis hasil pengolahan data untuk mengetahui seberapa besar perubahan tingkat efektivitas penggunaan mesin atau peralatan produksi dan untuk memperoleh penyelesaian dari masalah yang ada antara lain :

1. Analisis perhitungan OEE = Availability x Performance Rate x Quality Rate

2. Analisis perhitungan OEE six big losses

3. Analisis faktor terbesar dari six big losses dengan menggunakan Diagram

Cause and Effect

4. Evaluasi/Usulan pemecahan masalah

4.10 Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Pengumpulan Data

Mesin/peralatan yang menjadi objek penelitian pada pengumpulan data adalah pada bagian casting (pencetakan) PT INALUM yaitu pada casting machine no.2. Mesin ini berfungsi untuk mencetak aluminium cair menjadi aluminium batangan (ingot). Mesin ini terdiri dari beberapa komponen/peralatan seperti

lounder, pouring device, mould, marking device, hummering device, returnning roller, ingot pusher, receiving arm, water jacket, bearing, roller assy, chain

conveyor, O-ring, shave sleeve, asbestos sheet, washer, spraying device, dan

cyrculating pump.

Dari hasil penelitian pada casting machine no.2 di PT INALUM sering dilakukan kegiatan pergantian atau perawatan. Kegiatan atau jadwal maintenance

yang dilakukan dapat dilihat sebagai berikut:

1. Perawatan mingguan meliputi inspeksi dan lubrikasi peralatan dari casting machine no.2 seperti pembersihan mould, penggantian oli, memeriksa tekanan udara, lubricator dan presure gauge.

2. Perawatan bulanan meliputi Maintanance Inspection of casting machine no.2 dengan melakukan penggantian spare part seperti side roller dan

3. Perawatan tahunan yang dilakukan pada akhir tahun, namun untuk mempersingkat overhoul maka dilakukan perawatan setiap bulannya seperti pengecekan air cyculating dari retaining roller casting machine no.2.

Salah satu contoh prosedur perawatan dan pembersihan dari bagian casting machine no.2 adalah sebagai berikut:

1. Prosedur penggantian conveyor chain dari casting machine no.2

a. Pembongkaran

• Tutup valve air masuk ke cooling pan dan buka valve pembuangan

• Pastikan power OFF

• Pindahkan tangga dan lepaskan cover chain pouring lounder

• Kendorkan chain conveyor

• Lepaskan split pin penyambungan pipa support dan pin

• Gantung chain conveyor 4 link sampai melewati frame

• Pisahkan link bagian luar dengan link bagian dalam, gunakan chisel

dan hammer 3 Kg

• Lakukan hal yang sama pada sisi sebelah dan pada ujung conveyor chain sepanjang 20-30 mould

b. Pemasangan

• Bersihkan cooling pan dari metal dan lain-lain

• Naikkan chain conveyor yang baru sebanyak yang dibongkar

• Sambungkan chain conveyor, pastikan pin terpasang bagus

• Pasang mould, baut mould, O-blong washer

• Kunci baut mould dan O-blong washer

• Pasang cover chain conveyor dan tangga

• Pastikan tidak ada peralatan yang tertinggal di cooling pan, dibawah atau diatas mould sebelum dilakukan test operasi

• Test operasi

2. Proses pembersihan mould dari casting machine no.2. a. Persiapan pembersihan

• Tentukan nomor mould yang akan dibersihkan dengan melihat jadwal harian

• Bawa peralatan ke mould yang akan dibersihkan

• Angkat retaining roller dengan mencantelkan rantai pada hook

semaksimal mungkin

• Pastikan roller tidak menyentuh mould

• Pasangkan selang udara pada sumber udara tekan di pilar

• Hubungkan selang udara pada jet chisel ke coupler sumber udara tersedia

• Pastikan jet chisel dapat dioperasikan dengan menekan throttle lever

• Tekan tombol start untuk power source di control panel for main circuit

• Jalankan casting machine dengan menekan foot switch 4

• Hentikan casting machine dengan menekan foot switch 5, jika nomor mould yang akan dibersihkan berada pada posisi atas dan dekat dengan marking device

b. Operasi pembersihan

• Letakkan tempat duduk pada posisi yang tepat diatas mould

• Arahkan needle tegak lurus terhadap bidang yang akan dibersihkan

• Tekan throttle lever untuk mengoperasikan jet chisel

• Lakukan pembersihan setiap permukaan mould

• Lepaskan jet chisel dari selang udara

• Semprotkan udara dengan selang udara untuk membersihkan kerak-kerak yang sudah lepas

• Jalankan casting machine dengan menekan foot switch 4

• Hentikan casting machine dengan menekan foot switch 5, jika nomor mould yang akan dibersihkan berada pada posisi atas dan dekat dengan marking device

• Hubungkan kembali selang udara pada jet chisel

• Cantelkan kembali rantai ingot retaining roller pada posisi semula dan pastikan tidak menyentuh mould

• Tekan tombol stop untuk power source di control panel for main circuit

• Tutup katup udara tekan pada pilar

• Lepaskan jet chisel dari selang udara

• Letakkan selang udara pada tempat yang tersedia dipilar

• Bawa jet chisel ketempat penyimpanan

• Tulis nomor mould yang dibersihkan pada formulir spearing, water cooling pan and mould cleaning data

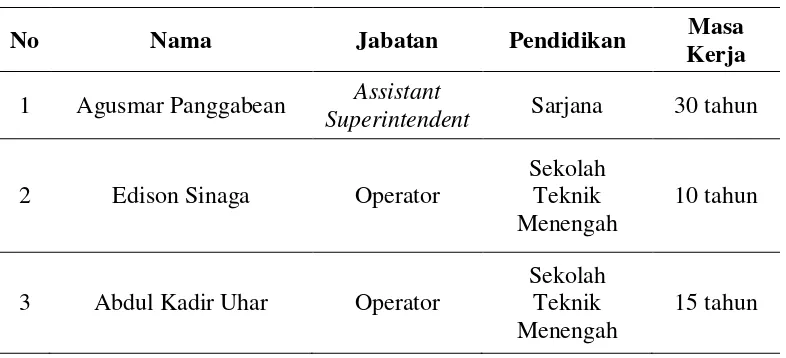

Perawatan mesin/peralatan ini dilakukan oleh tenaga kerja bagian departemen maintenance. Berikut jabatan dan kualifikasi tenaga kerja bagian

maintenance dapat dilihat pada tabel 5.1

Tabel 5.1 Jabatan dan Kualifikasi Tenaga Kerja Maintenance

No Nama Jabatan Pendidikan Masa

Kerja 1 Agusmar Panggabean Assistant

Superintendent Sarjana 30 tahun

2 Edison Sinaga Operator

Sekolah Teknik Menengah

10 tahun

3 Abdul Kadir Uhar Operator

Sekolah Teknik Menengah

Tabel 5.1 Jabatan dan Kualifikasi Tenaga Kerja Maintenance (Lanjutan)

No Nama Jabatan Pendidikan Masa

Kerja

4 Suwandi Rastiman Operator

Sekolah Teknik Menengah

20 tahun

5 Banner Haloho Assistant

Superintendent D3 15 tahun

6 Azhari A. Halim Assistant

7 Rizal Efendi Tukiran Operator

Sekolah Teknik Menengah

10 tahun

8 Dofrin Irwan Sitorus Operator

Sekolah Menengah

Atas

5 tahun

9 Ferdiansyah Pulungan Operator

Sekolah Teknik Menengah

10 tahun

10 Rizky Pramadya Usman Operator

Sekolah Menengah

Atas

5 tahun

Sumber: PT INALUM

Kegiatan pelatihan tenaga kerja maintenance dilakukan hanya pada saat masa training kerja. Adapun pelatihan yang dilakukan tenaga kerja maintenance

dapat dilihat pada tabel 5.2.

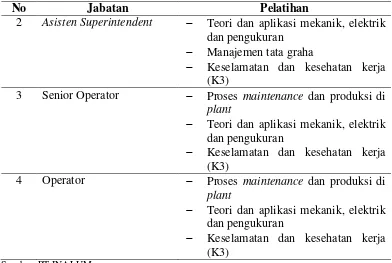

Tabel 5.2 Pelatihan tenaga kerja maintenance

No Jabatan Pelatihan

1 Superintendent − Manajemen pemeliharaan peralatan

elektrik dan mekanik

− Teori dan aplikasi mekanik, elektrik dan pengukuran

Tabel 5.2 Pelatihan tenaga kerja maintenance (Lanjutan)

No Jabatan Pelatihan

2 Asisten Superintendent − Teori dan aplikasi mekanik, elektrik dan pengukuran

− Manajemen tata graha

− Keselamatan dan kesehatan kerja (K3)

3 Senior Operator − Proses maintenance dan produksi di

plant

− Teori dan aplikasi mekanik, elektrik dan pengukuran

− Keselamatan dan kesehatan kerja (K3)

4 Operator − Proses maintenance dan produksi di

plant

− Teori dan aplikasi mekanik, elektrik dan pengukuran

− Keselamatan dan kesehatan kerja (K3)

Sumber: PT INALUM

Sasaran dari penerapan TPM ini adalah meminimumkan six big losses

yang terdapat pada casting machine no.2, sehingga dapat diperoleh efektivitas penggunaan mesin pada area tersebut secara maksimal. Untuk itu dilakukan pengukuran terlebih dahulu guna mengetahui tingkat efektivitas mesin/peralatan yang digunakan dengan menggunakan indikator OEE (Overall Equipment Effectiviness). Dengan peningkatan OEE akan menghasilkan peningkatan efisiensi dan produktivitas pada casting machine no.2.

Untuk pengukuran efektivitas dengan menggunakan OEE pada casting machine no.2 dibutuhkan data yang bersumber dari laporan produksi.

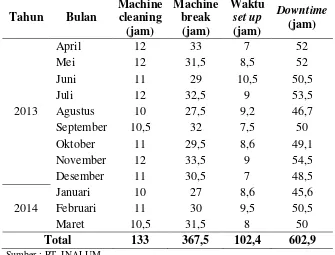

1. Data waktu downtime

Downtime merupakan waktu dimana mesin tidak dapat melakukan operasi karena adanya gangguan terhadap mesin. Pada casting machine no.2, faktor yang menyebabkan downtime adalah pencucian mesin, waktu set up, mesin rusak (machine break). Data waktu downtime dapat dilihat dalam tabel 5.3

Tabel 5.3 Data Waktu DowntimeCasting Machine No.2 periode April 2013 - Maret 2014

Tabel 5.4 Data Waktu Pemeliharaan Casting Machine No.2 periode April 2013 - Maret 2014

Periode Planned

Time (jam) September 2013 43 Oktober 2013 44

Waktu setup merupakan waktu yang dibutuhkan untuk melaksanakan

setup mesin mulai dari waktu berhenti mesin sampai proses untuk kegiatan produksi berikutnya. Data waktu setup casting machine no.2 dapat dilihat pada tabel 5.5.

Tabel 5.5 Data Waktu Setup Casting Machine No.2 periode April 2013 - Maret 2014

Periode Total Waktu

set up (jam)

September 2013 7,5

Oktober 2013 8,6

Tabel 5.5 Data Waktu Setup Casting Machine No.2 periode April 2013 - Maret 2014 (Lanjutan)

Periode Total Waktu

set up (jam)

Desember 2013 7

Januari 2014 8,6

Februari 2014 9,5

Maret 2014 8

Sumber : PT. INALUM

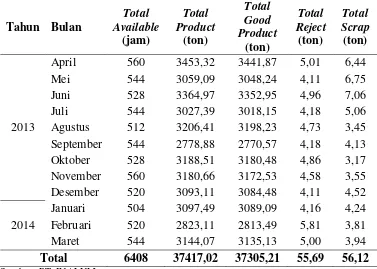

4. Data Produksi

Data produksi mesin aluminium pada departemen di PT INALUM dalam periode April 2013 – Maret 2014 yang dikumpulkan adalah :

a. Total available time adalah total waktu mesin pencetakan aluminium

ingot yang tersedia untuk melakukan proses produksi dalam satuan jam.

b. Total product processed adalah jumlah berat total produk aluminium

ingot yang diproses oleh mesin pencetakan aluminium ingot dalam satuan kilogram (kg).

c. Total good product adalah jumlah berat total produk aluminium ingot

yang baik sesuai dengan spesifikasi kualitas produk yang telah ditentukan dalam satuan kilogram (kg).

e. Total scrap weight adalah jumlah berat total aluminium scrap berupa produk yang rusak atau sisa hasil proses pencetakan aluminium ingot

dalam satuan kilogram (kg).

Data produksi mesin pencetakan aluminium ingot yaitu Casting Machine No.2 dapat dilihat pada tabel 5.6

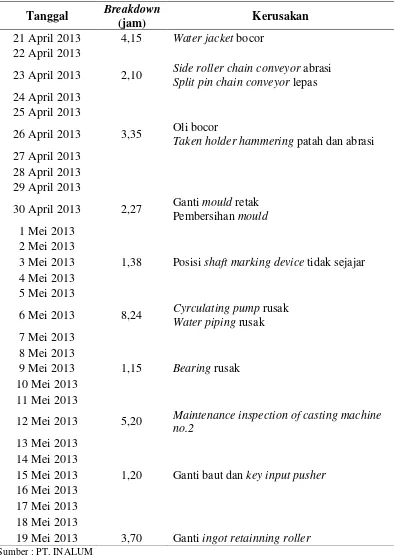

5. Data Hasil Pengamatan Breakdown Mesin

Data hasil pengamatan breakdown mesin dapat dilihat pada tabel 5.7 Tabel 5.7 Data Breakdown Mesin Bulan April 2013

Tanggal Breakdown

(jam) Kerusakan

21 April 2013 4,15 Water jacket bocor 22 April 2013

23 April 2013 2,10 Side roller chain conveyor abrasi

Split pin chain conveyor lepas 24 April 2013

25 April 2013

26 April 2013 3,35 Oli bocor

Taken holder hammering patah dan abrasi 27 April 2013

3 Mei 2013 1,38 Posisi shaft marking device tidak sejajar 4 Mei 2013

5 Mei 2013

6 Mei 2013 8,24 Cyrculating pump rusak

Water piping rusak 7 Mei 2013

8 Mei 2013

9 Mei 2013 1,15 Bearing rusak 10 Mei 2013

11 Mei 2013

12 Mei 2013 5,20 Maintenance inspection of casting machine

no.2

19 Mei 2013 3,70 Ganti ingot retainning roller

5.2 Pengolahan Data

Dalam sub bab ini akan dijelaskan mengenai proses pengolahan data yang dilakukan sehingga dapat diperoleh hasil yang dibutuhkan dalam analisis Bab VI. 5.2.1 Penentuan Idle Cycle Time (ICT)

Idle Cycle Time adalah siklus waktu proses yang diharapkan dapat dicapai dalam keadaan optimal atau tidak mengalami hambatan.

Idle Cycle Time pada mesin Casting machine merupakan waktu siklus ideal mesin dalam mencetak aluminium cair menjadi aluminium batangan. Dalam proses produksi, casting machine no.2 membutuhkan waktu 1 jam untuk memproduksi 13 ton ingot. Perhitungan Ideal cycle time adalah sebagai berikut:

ton

5.2.2 Perhitungan Availability

Availability adalah rasio waktu operation time terhadap loading time-nya. Untuk mengetahui nilai Availability terlebih dahulu dicari nilai loading time dan

operation time dengan rumusannya adalah :

Loading time = Total Available Time – Planned Downtime

Operation time = Loading time – Downtime

Sehingga diperoleh nilai Availability Casting Machine No.2 untuk April 2013 – Maret 2014 adalah sebagai berikut :

Loading time = 560 – 46 = 514 jam

Downtime = 33 + 7 + 12 = 52 jam

Operation time = 514 – 52 = 462 jam

Availability =

x 100%

Availability =

x 100% = 89,88%

Dengan perhitungan yang sama untuk menghitung nilai Availability

sampai periode April 2013 – Maret 2014 dapat dilihat pada Tabel 5.8.

Tabel 5.8 Nilai Availability untuk Casting Machine No.2 periode April 2013 – Maret 2014

5.2.3 Perhitungan Performance Efficiency

Performance efficiency adalah rasio kuantitas produk yang dihasilkan dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukan proses produksi (operation time) dengan rumus sebagai berikut :

Performance efficiency = x100%

Sehingga diperoleh rasio Performance Efficiency dari Casting Machine

untuk periode April 2013 adalah sebagai berikut :

Performance Efficiency =

x 100%

= 57,31 %

Dengan cara perhitungan yang sama, maka untuk nilai Performance Effeciency Casting Machine No.2 untuk periode April 2013 - Maret 2014 dapat dilihat pada tabel 5.9

Tabel 5.9 Performance Effeciency untuk Casting Machine No.2 Periode April 2013 – Maret 2014

Tabel 5.9 Performance Effeciency untuk Casting Machine No.2 Periode April 2013 – Maret 2014 (Lanjutan)

Tahun Bulan

Sumber : Hasil Pengolahan Data

5.2.4 Perhitungan Rate of Quality Product

Rate of Quality Product adalah rasio produk yang baik yang sesuai dengan spesifikasi kualitas produk yang telah ditentukan terhadap jumlah produk yang diproses. Dalam perhitungan Rate of Quality Product ini digunakan rumusan sebagai berikut :

Rate of Quality Product = x100%

Maka diperoleh rasio Rate of Quality Product untuk Casting Machine

pada periode April 2013 adalah sebagai berikut :

- Defect Amount = (Total Reject Weight + Total Scrap Weight) kg = 5,01 ton + 6,44 ton

= 11,45 ton

- Rate of Quality Product =

x 100%

= 99,67 %

Tabel 5.10 Rate of Quality Product Casting Machine no.2 Periode April 2013 –

Sumber : Hasil Pengolahan Data

5.2.5 Perhitungan Overall Equipment Effectiveness (OEE)

Setelah nilai Availability, Performance Efficiency, dan Rate of Quality Product pada Casting Machine No.2 diperoleh maka dilakukan perhitungan nilai

Overall Equipment Effectiveness (OEE) untuk mengetahui besarnya efektivitas penggunaan Casting Machine No.2 di PT INALUM. Dalam perhitungan OEE ini digunakan rumusan sebagai berikut :

OEE = Availability(%) x Performance Efficiency(%) x Rate of Quality(%)

Sehingga diperoleh nilai OEE untuk Casting Machine No.2 pada periode April 2013 adalah sebagai berikut :

Dengan perhitungan yang sama, maka nilai OEE untuk Casting Machine No.2 pada periode April 2013 – Maret 2014 dapat dilihat pada tabel 5.11.

Tabel 5.11 Perhitungan Overall Equipment Effectiveness (OEE) Casting Machine No.2 Periode April 2013 – Maret 2014

Tahun Bulan availability

(%)

performance efficiency (%)

Rate of quality product (%)

Sumber : Hasil Pengolahan Data

5.3 Perhitungan Six Big Losses

5.3.1 Downtime Losses

Downtime adalah waktu yang seharusnya digunakan untuk melakukan proses produksi akan tetapi karena adanya gangguan pada mesin (equipment failures) mengakibatkan mesin tidak dapat melaksanakan proses produksi sebagaimana semestinya. Dalam perhitungan Overall Equipment Effectiviness

(OEE) ini, Equipment Failures dan waktu Setup and Adjustment dikategorikan sebagai kerugian waktu downtime (downtime losses).

1. Equipment Failures (Breakdowns)

kerugian yang terlihat jelas, karena kerusakan tersebut akan mengakibatkan mesin tidak menghasilkan output.

Besarnya persentase efektivitas mesin yang hilang akibat faktor

breakdowns loss dapat dihitung dengan menggunakan rumusan sebagai berikut :

Breakdowns Loss = x100%

Faktor – faktor yang menyebabkan terjadinya breakdown time adalah gangguan listrik perusahaan dan machine break (kerusakan mesin). Secara rinci, total breakdown time dapat dilihat pada tabel 5.12.

Tabel 5.12 Perhitungan Total Breakdown Time periode April 2013 – Maret 2014

Sumber : Hasil Pengolahan Data

Sehingga dapat diperoleh perhitungan breakdowns loss untuk Casting Machine pada periode April 2013 sebagai berikut :

Breakdowns Loss = x100% = 7,00%

Dengan cara perhitungan yang sama maka untuk nilai persentase

breakdown loss Casting Machine No.2 untuk periode April 2013 – Maret 2014 dapat dilihat pada tabel 5.13.

Tabel 5.13 Equipment Failure Loss pada Casting Machine No.2 periode April 2013 – Maret 2014

Sumber : Hasil Pengolahan Data

2. Setup and Adjustment

Dalam perhitungan Setup and Adjustment loss dipergunakan data waktu

setup mesin yang mengalami kerusakan dan pemeliharaan mesin secara keseluruhan di Casting Machine no.2 .

Untuk mengetahui besarnya persentase downtime loss yang diakibatkan oleh waktu setup and adjustment tersebut digunakan rumusan sebagai berikut :

Setup/adjustment Loss = x100%

Sehingga dapat diperoleh perhitungan Setup and Adjustment loss untuk

Casting Machine No.2 pada periode April 2013 sebagai berikut :

Setup/adjustment Loss = x100% = 1,36%

Dengan cara perhitungan yang sama maka untuk nilai persentase Setup and Adjustment loss Casting Machine No.2 untuk periode April 2013 – Maret 2014 dapat dilihat pada tabel 5.14

Tabel 5.14 Setup and Adjustment loss pada Casting Machine No.2 periode April 2013 – Maret 2014

5.3.2 Speed Loss

Speed loss terjadi pada saat mesin tidak beroperasi sesuai dengan kecepatan produksi maksimum. Faktor yang mempengaruhi speed loss ini adalah

idling and minor stoppages

1. Idling and Minor Stoppages

Idling and Minor Stoppages terjadi jika mesin berhenti secara berulang – ulang atau mesin beroperasi tanpa menghasilkan produk. Jika idling and minor stoppages sering terjadi maka dapat mengurangi efektivitas mesin. Untuk mengetahui besarnya faktor efektivitas mesin yang hilang karena faktor Idling and Minor Stoppages digunakan rumusan sebagai berikut :

Idling and Minor Stoppages = x100%

Berdasarkan data delay mesin yang diperoleh maka faktor yang termasuk

non productive time adalah machine cleaning. Sehingga dapat diperoleh perhitungan Idling and Minor Stoppages untuk Casting Machine No.2 pada periode April 2013 sebagai berikut :

Idling and Minor Stoppages = x100% = 2,33%

Tabel 5.15 Idling and Minor Stoppages pada Casting Machine No.2 periode April 2013 – Maret 2014

Tahun Bulan loading

time (jam)

machine cleaning (jam)

idling and minor stoppages (%)

Sumber : Hasil Pengolahan Data

2. Reduced Speed

Reduced Speed adalah selisih antara waktu kecepatan produksi aktual dengan kecepatan produksi mesin yang ideal. Untuk mengetahui besarnya persentase faktor reduced speed yang hilang, maka digunakan rumusan berikut :

Reduced Speed Loss = x100%

Untuk mengetahui nilai Ideal production time pada Casting Machine No.2

periode April 2013 sebagai berikut :

Ideal production time = Ideal cycle time x Total product procecced

Sehingga dapat diperoleh perhitungan Ideal production time untuk Casting Machine no.2 pada periode April 2013 sebagai berikut :

Ideal production time = Ideal cycle time x Total product procecced

= 0,08 x 3453,32 = 265,64 jam

Dengan cara perhitungan yang sama maka untuk Ideal production time

pada Casting Machine No.2 periode April 2013 – Maret 2014 dapat dilihat pada tabel 5.16

Tabel 5.16 Ideal production time pada Casting Machine No.2 periode April 2013 – Maret 2014

Sumber : Hasil Pengolahan Data

Selanjutnya dilakukan perhitungan untuk nilai Reduced Speed Loss pada

Casting Machine No.2 periode April 2013 sebagai berikut :

Reduced Speed Loss = x100%

Dengan cara perhitungan yang sama maka untuk nilai persentase Reduced Speed Loss Casting Machine No.2 untuk periode April 2013 – Maret 2014 dapat dilihat pada tabel 5.17

Tabel 5.17 Reduced Speed Loss pada Casting Machine no.2 periode April 2013 – Maret 2014

Sumber : Hasil Pengolahan Data

5.3.3 Defect Loss

Defect loss adalah mesin tidak menghasilkan produk sesuai dengan spesifikasi dan standar kualitas produk yang telah ditentukan dan scrap sisa hasil proses selama produksi berjalan. Faktor yang dikategorikan kedalam defect loss

adalah rework loss dan yield/scrap loss.

1. Rework Loss

Untuk mengetahui besarnya persentase faktor Rework Loss yang hilang, maka digunakan rumusan berikut :

Rework Loss = x100%

= x100% = 0,08%

Dengan cara perhitungan yang sama maka untuk nilai persentase Rework Loss Casting Machine No.2 untuk periode April 2013 – Maret 2014 dapat dilihat pada tabel 5.18

Tabel 5.18 Rework Loss pada Casting Machine No.2 periode April 2013 – Maret 2014

Sumber : Hasil Pengolahan Data

2. Yield/Scrap Loss

dihasilkan pada awal proses sampai keadaan proses stabil dicapai tidak memenuhi spesifikasi kualitas yang diharapkan. Untuk mengetahui besarnya persentase

Yield/Scrap Loss yang hilang, maka digunakan rumusan berikut :

Yield/Scrap Loss = x100%

Sehingga dapat diperoleh perhitungan Yield/Scrap Loss untuk Casting Machine No.2 pada periode April 2013 sebagai berikut :

Yield/Scrap Loss = x100% = 0,10%

Dengan cara perhitungan yang sama maka untuk nilai persentase

Yield/Scrap Loss Casting Machine No.2 untuk periode April 2013 – Maret 2014 dapat dilihat pada tabel 5.19

Tabel 5.19 Yield/Scrap Loss pada Casting Machine No.2 periode April 2013 – Maret 2014

5.4 Pengaruh Six Big Losses

Untuk melihat lebih jelas faktor apa saja dari six big losses yang mempengaruhi efektivitas penggunaan Casting Machine No.2, maka akan dilakukan perhitungan time loss untuk masing-masing faktor dalam six big losses

tersebut seperti yang terlihat pada hasil perhitungan di tabel 5.20

Tabel 5.20 Persentase Faktor Six Big Losses pada Casting Machine No.2

Periode April 2013 – Maret 2014

No Six Big Losses Total Time Loss (jam)

Persentase

(%)

1 Equipment failure loss 397,51 13,08

2 Setup/Adj. Loss 102,40 3,37

3 Reduced Speed Loss 2396,78 78,89

4 Idling/Minor Stoppages 133 4,38

5 Rework Loss 4,28 0,14

6 Yield/Scrap Loss 4,32 0,14

Total 3038,29

Sumber : Hasil Pengolahan Data

Persentase time loss dari keenam faktor tersebut juga akan lebih jelas lagi diperlihatkan dalam bentuk histogram yang terlihat pada Gambar 5.1

Dari histogram dapat dilihat bahwa faktor yang memiliki persentase terbesar dari keenam faktor tersebut adalah Reduced Speed Loss sebesar 78,89% Untuk melihat urutan persentase keenam faktor tersebut mulai yang terbesar dapat dilihat pada tabel 5.21

Tabel 5.21 Pengurutan Persentase Faktor Six Big Losses pada Casting MachineNo.2 periode April 2013 – Maret 2014

No Six Big Losses Total Time Loss (jam)

Persentase

(%)

Persentase Kumulatif

(%)

1 Reduced Speed Loss 2396,78 78,89 78,89

2 Equipment failure loss 397,51 13,08 91,97

3 Idling/Minor Stoppages 133 4,38 96,35

4 Setup/Adj. Loss 102,40 3,37 99,72

5 Yield/Scrap Loss 4,32 0,14 99,86

6 Rework Loss 4,28 0,14 100,00

Total 3038,29

Sumber : Hasil Pengolahan Data

5.5 Diagram Sebab Akibat/Fishbone

Tabel 5.22. Tabel Why-why dari Faktor Reduce Speed Loss

Usia mesin tua (Mesin)

Arm hammering lepas (Mesin) Tabel 5.21. Tabel Why-why dari Faktor Reduce Speed Loss (Lanjutan)

Why Why Why Why Why

Tumpukan sisa scrap

(Lingkungan)

Umur mesin tua dan aus

(mesin)

Sumber: Pengolahan Data

Mesin Water jacket bocor

dan sumbat

BAB VI

ANALISIS DAN PEMBAHASAN

6.1 Analisis

6.1.1 Analisis Perhitungan Overall Equipment Effektiviness (OEE)

Analisa perhitungan Overall Equipment Effectiveness di PT INALUM dilakukan untuk melihat tingkat efektivitas penggunaan Casting Machine No.2

selama bulan April 2013 - Maret 2014. Adapun ukuran yang akan ditetapkan perusahaan adalah sebagai berikut:

• Availability lebih besar dari 95%

• Performancy efficiency lebih besar dari 95%

• Rate of quality production lebih besar dari 99%

• Nilai Overall Equipment Effectiveness (OEE) lebih besar dari 85%

Dari hasil penelitian diperoleh nilai availability Casting Machine No.2

selama bulan April 2013 - Maret 2014 berada diantara 89,26% sampai 90,13%. Hal ini menunjukkan bahwa tingkat availability Casting Machine No.2 masih berada dibawah 95%. Rendahnya nilai availability diakibatkan oleh tingginya

downtime pada Casting MachineNo.2.

rendahnya jumlah produksi yang diproses akibat kerusakan pada Casting MachineNo.2.

Pada faktor rate of quality product Casting Machine No.2 selama bulan April 2013 - Maret 2014 berada diantara 99.64% sampai 99,75%. Hal ini menunjukkan bahwa tingkat rate of quality product efficiency Casting Machine No.2 sudah mencapai standart yang ditentukan yaitu sebesar 99%.

Pengukuran Overall Equipment Effectiveness (OEE) ini merupakan kombinasi dari faktor waktu, kualitas pengoperasian mesin dan kecepatan produksi dari Casting Machine No.2 yang digunakan. Berdasarkan pada pengolahan data yang telah dilakukan pada bab sebelumnya maka diperoleh nilai

Overall Equipment Effectiveness (OEE) sebagai berikut:

Tabel 6.1 Perhitungan Overall Equipment Effectiveness (OEE) Casting Machine No.2 Periode April 2013 – Maret 2014

Tahun Bulan availability

(%)

performance efficiency (%)

Rate of quality product (%)

Dari tabel tersebut didapatkan gambaran bahwa secara total pencapaian

Overall Equipment Effectiveness (OEE) masih jauh atau rendah dari target yang ada (≥85%) . Nilai Overall Equipment Effectiveness (OEE) terendah berada di periode September 2013 yaitu sebesar 42,41% dan nilai tertinggi pada periode Juni 2013 yaitu sebesar 53,10%.

Nilai Overall Equipment Effectiveness (OEE) pada setiap periode dari April 2013 – Maret 2014 kurang dari 85% dimana komposisi performancy efficiency rata – rata lebih rendah dibandingkan dari faktor lainnya. Karena hubungan yang berbanding lurus antara faktor utama dengan Overall Equipment Effectiveness (OEE), dimana jika nilai faktor utama rendah maka akan menyebabkan pencapaian Overall Equipment Effectiveness (OEE) pun akan rendah.

Dengan demikian, dapat disimpulkan bahwa pada mesin casting no.2

untuk produksi batangan aluminium (ingot) yang menyebabkan rendahnya pencapaian Overall Equipment Effectiveness (OEE) adalah performancy effectiviness dimana waktu yang tersedia untuk kegiatan manufaktur tidak dimanfaatkan secara efektif dan efesien.

6.1.2 Analisis Perhitungan OEE Six Big Losses

prioritas utama untuk perbaikan efektifitas Casting Machine No.2. Berikut persentase faktor six big loses dari casting machine no.2 pada periode April 2013 – Maret 2014 dapat dilihat pada tabel 6.2 adalah

Tabel 6.2 Persentase Faktor Six Big Losses mesin Casting No.2 Periode April 2013 – Maret 2014

Dari tabel 6.2 Casting Machine No.2 terlihat bahwa faktor Reduced Speed Loss merupakan faktor yang memberikan kontribusi terbesar terhadap rendahnya efisiensi mesin dibandingkan dengan faktor-faktor lainnya. Faktor Reduced Speed Loss mengakibatkan pemakaian waktu yang tidak efisien sebesar 78,89%.

6.1.3 Analisa Diagram Sebab Akibat

utamanya hingga faktor-faktor yang lebih kecil. Dengan demikian langkah-langkah perbaikan dapat dilakukan secara bertahap berdasarkan faktor-faktor penyebab tersebut.

Faktor-faktor penyebab dari Reduced Speed Loss dapat dilihat dalam diagram sebab akibat pada gambar 6.1 sebagai berikut

Mesin Water jacket bocor

dan sumbat

Gambar 6.1 Diagram Sebab Akibat Reduced Speed Loss

Faktor penyebab Reduced Speed Loss adalah sebagai berikut: a. Manusia/operator

b. Mesin/peralatan

− Mesin berhenti secara tiba-tiba karena umur mesin yang sudah tua yaitu berumur 29 tahun (umur pakai/ekonomis mesin ±20 tahun) mengakibatkan mesin sering terjadi gangguan sehingga menghambat kelancaran produksi, seperti arm hammering patah,

water jacket bocor, mould retak, chain conveyor rusak dan lain-lain.

c. Lingkungan

− Tingkat kebersihan mesin kurang baik, terlihat masih banyaknya sisa scrap dan tumpahan oli yang tercecer disekitar mesin casting

no.2 yang dapat mengakibatkan tersangkutnya jalannya mesin. d. Material

− Bahan baku sering menyangkut di mesin karena dross

menggumpal dan metal menyangkut akibat tindakan penyortiran tidak dilakukan dengan baik.

− Tingginya kadar Fe dalam molten sehingga menyebabkan turunnya kecepatan mesin.

6.2 Pembahasan

6.2.1 Evaluasi /Usulan Pemecahan Masalah

Berdasarkan perhitungan persentase total time loss dari diagram pareto faktor six big losses dapat diketahui bahwa persentase faktor Reduced Speed Loss

mempengaruhi dalam efektivitas mesin. Oleh sebab itu perlu dirumuskan usulan pemecahan masalah untuk Reduced Speed Loss.

Usulan peningkatan efektivitas mesin dapat dikembangkan melalui hasil analisis langkah-langkah perbaikan terhadap faktor penghambat usaha peningkatan efektivitas mesin. Langkah-langkah yang dilaksanakan antara lain dapat dilihat pada tabel 6.3

Tabel 6.3 Usulan Penyelesaian Masalah Reduced Speed Loss

No Item Faktor Penyebab Penyelesaian Masalah

1 Manusia

- Kurang konsentrasi akibat kelelahan dan suhu panas

- Menyediakan baju khusus bagi operator untuk melindungi maupun mengurangi radiasi panas yang ditimbulkan dari aluminium cair

2 Mesin

- Mesin berhenti

- Melakukan pergantian sparepart

mesin yang telah rusak sesuai jadwal perawatan

Tabel 6.3 Usulan Penyelesaian Masalah Reduced Speed Loss (Lanjutan)

No Item Faktor Penyebab Penyelesaian Masalah

3 Material

- Penyortiran kurang baik

- Melakukan pemeriksaan dan penyortiran dari kotoran (dross) terlebih dahulu agar metal tidak menyangkut pada mesin

- Melakukan pengawasan terhadap bahan baku seperti kadar Fe dalam molten agar tidak mempengaruhi temperatur mesin

4 Lingkungan

- Kebersihan mesin kurang terjaga

- Membersihkan mesin dan area kerja secara berkala baik sebelum maupun sesudah operasi serta menyediakan tempat untuk scrap

- Membersihkan filter yang kotor agar tidak abrasive

Sistem pelaksanaan kegiatan maintenance yang diterapkan oleh PT INALUM merupakan sistem pemeliharaan terencana mulai dari perencanaan sampai dengan penggantian. Penanganan kerusakaan mesin yang terjadi pada

casting machine no.2 merupakan tanggung jawab pada bagian departemen

maintenance. Penerapan pemeliharaan mandiri dilakukan dengan tujuan agar pola pikir operator dimana selama ini operator hanya bisa menggunakan mesin tetapi tidak dapat memperbaiki. Hal ini harus diubah agar perawatan mesin di perusahaan dapat berjalan dengan baik dan kerusakan dapat dicegah. Agar hal tersebut dapat tercapai maka dibutuhkan waktu dan usaha untuk melatih operator agar kemampuan dan keahlian yang dibutuhkan untuk melaksanakan autonomous maintenance dapat ditingkatkan. Kegiatan pemeliharaan mandiri dapat dilakukan oleh operator sesuai dengan TPM adalah:

1. Meningkatkan efektivitas mesin dengan mengeliminasi faktor dominan dari six big loses.

2. Meningkatkan pemahaman standar prosedur perbaikan mesin (SOP

maintenance).

BAB VII

KESIMPULAN DAN SARAN

7.1 Kesimpulan

Berdasarkan analisis hasil pengukuran Overall Equipment Effectiveness

pada Casting Machine No.2 di PT. Indonesia Asahan Aluminium (INALUM), dapat diambil beberapa kesimpulan sebagai berikut :

1. Pengukuran tingkat efektivitas mesin dengan menggunakan metode OEE pada PT INALUM periode April 2013 – Maret 2014 masih rendah yaitu kurang dari 85%. Nilai Overall Equipment Effectiveness (OEE) terendah berada di periode September 2013 yaitu sebesar 42,41% dan nilai tertinggi pada periode Juni 2013 yaitu sebesar 53,10%. Faktor yang mempengaruhi tingkat efektivitas mesin adalah Availability ratio dengan persentase rata-rata dari bulan April 2013 - Maret 2014 sebesar 89%-90%, Performance efficiency dengan persentase rata-rata dari bulan April 2013 - Maret 2014 sebesar 47%-59%, dan Rate of quality product dengan persentase rata-rata dari bulan April 2013 - Maret 2014 sebesar 99%.

3. Akar penyebab dari permasalahan pada six big losses terdapat pada faktor

Reduced Speed Loss untuk Casting machine no.2 adalah a. Manusia/operator

− Kurang konsentrasi akibat kelelahan dan kejenuhan saat bekerja karena memerlukan tingkat ketelitian tinggi ataupun karena jumlah jam kerja yang berlebih dari batas normal (8 jam) dan suhu tinggi yang terjadi akibat radiasi dari aluminium cair dengan tingkat suhu kurang lebih 720°C menyebabkan area kerja menjadi sangat panas sehingga menjadi tidak kondusif bagi para operator (Nilai Ambang Batas tertinggi iklim kerja 30°C).

b. Mesin/peralatan

− Mesin berhenti secara tiba-tiba karena umur mesin yang sudah tua yaitu berumur 29 tahun (umur pakai/ekonomis mesin ±20 tahun) mengakibatkan mesin sering terjadi gangguan sehingga menghambat kelancaran produksi, seperti arm hammering patah,

water jacket bocor, mould retak, dan lain-lain. c. Lingkungan

− Tingkat kebersihan mesin kurang baik, terlihat masih banyaknya sisa scrap dan tumpahan oli yang tercecer disekitar mesin casting