MINIMASI DOWNTIME TOOL PUNCH MESIN HEADING

PADA PREVENTIVE MAINTENANCE

DENGAN METODE AGE REPLACEMENT

Edi Santoso

1; Edwin Julianto Chairul

2ABSTRACT

Production machines can be a barrier for the on time product availability. If there is no time consideration of the usage of production machines or less in maintenance, the machines will not be used in product processing. In the case of tool punch Heading machine in which the machine need to maintain in the right period of time using Age Replacement method. This method can help management to determine the period in inspection and preventive maintenance. Based on time period, preventive maintenance that was done can be decrease downtime, increase machines availability and reliability.

Keywords: downtime tool punch, age replacement, machine, preventive maintenance

ABSTRAK

Mesin produksi dapat menjadi hambatan ketersediaan produk pada waktunya. Apabila mesin produksi digunakan tanpa henti dengan perawatan yang kurang memadai maka dapat mengakibatkan mesin rusak pada waktu proses produksi sedang berjalan. Pada kasus tool punch mesin Heading yang sering mengalami kerusakan, preventive dengan metode Age Replacement dilakukan sehingga dapat ditentukan periode pemeriksaan dan pencegahan. Preventive maintenance yang dilakukan didasarkan pada periode waktu yang telah ditetapkan, terlihat adanya pengurangan waktu downtime, peningkatan ketersediaan (availability), dan keandalan (reliability) mesin produksi.

Kata kunci: downtime tool punch, age replacement, mesin, preventive maintenance

1, 2 Jurusan Teknik Industri, Fakultas Teknik, Universitas Bina Nusantara

Jl. K.H. Syahdan No. 9, Kemanggisan/Palmerah, Jakarta Barat 11480 [email protected]

PENDAHULUAN

Memenuhi kebutuhan konsumen akan produk yang dihasilkan oleh suatu perusahaan, merupakan suatu komitmen yang harus dijaga. Akan tetapi, banyak hal yang dapat menghalangi terpenuhinya komitmen perusahaan tersebut. Kebutuhan konsumen akan produk dapat tidak terpenuhi, diantaranya karena keterlambatan produksi. Keterlambatan produksi dapat disebabkan oleh berbagai hal, misalnya tersedia tidaknya bahan baku pada waktunya dan produksi tidak dijadwalkan dengan baik. Bahkan, dengan jadwal produksi yang sudah tersusun dengan baik, tetap juga terjadi keterlambatan produksi. Berdasarkan pengamatan yang dilakukan, kerusakan mesin menjadi penyebab yang sangat mungkin menjadikan keterlambatan tersebut.

Mesin produksi dapat menjadi hambatan ketersediaan produk pada waktunya. Bila mesin produksi digunakan tanpa henti dengan perawatan yang kurang memadai, dapat menjadikan mesin rusak pada waktu proses produksi sedang berjalan. Hambatan itu akan sering terjadi, apabila umur pakai mesin sudah cukup lama. Seperti pada perusahaan PT Hikari Metalindo Pratama yang memeproduksi baut, kerusakan mesin menjadi hambatan perusahaan menyediakan produk pada waktunya. Perusahaan telah menetapkan bahwa waktu kerusakan dan perbaikan yang diharapkan adalah ±10 jam per bulan sedangkan waktu kerusakan mesin yang terjadi rata-rata per bulannya lebih dari waktu yang telah ditetapkan.

Untuk memproduksi baut, hanya digunakan dua macam mesin, yaitu mesin Heading yang digunakan untuk membentuk kepala baut dan batang baut dan mesin Rolling yang digunakan untuk membuat ulir pada baut. Pada pembahasan disini difokuskan pada mesin Heading yang diperlengkapi dengan beberapa macam „tool‟. Ada 5 macam „tool‟ pada mesin Heading, yaitu: „Punch‟, „Snap‟, „Dies‟, „Pin Snap‟, „Pin Dies‟.Hal itu dilakukan karena pada dasarnya kerusakan mesin adalah kerusakan pada „tool‟-nya. Bila kerusakan pada suatu tool tidak segera diperbaiki maka akan mengakibatkan tool yang berhubungan dapat menjadi rusak. Kalau itu terjadi, berarti waktu perbaikan akan lebih lama.

Kerusakan pada mesin produksi di perusahaan ini sangat mengganggu jalannya produksi. Untuk itu, penelitian dilakukan untuk dapat meminimasi kerusakan pada tool, khususnya pada mesin Heading. Dari penelitian juga akan dapat dilihat lini produksi yang sering terhambat produksinya, nomor mesin yang rusak, dan jenis tool yang sering mengalami kerusakan.

PEMBAHASAN

Tinjauan Pustaka

Pemeliharaan dan Perawatan

Pengertian Pemeliharaan dan Perawatan (Maintenance) menurut Assauri adalah suatu kegiatan untuk menjaga atau memelihara fasilitas dan peralatan pabrik dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan yang direncanakan. Peranan Maintenance ini menentukan dalam kegiatan produksi yang menyangkut kelancaran/kemacetan produksi, kelambatan dan volume produksi, serta efisiensi berproduksi (Assauri, 1993:88).

Pengertian lain mengenai Pemeliharaan menurut Heizer adalah suatu aktivitas yang berkaitan dengan usaha mempertahankan peralatan/sistem dalam kondisi layak bekerja (Heizer & Render, 2005:296). Dari dua pengertian tersebut, aktivitas pemeliharaan dan perawatan menjadi suatu kegiatan yang tidak dapat diabaikan dalam prduksi. Kegiatan ini harus terjadwal dengan baik untuk mencegah hambatan produksi. Jenis Maintenance

Kegiatan maintenance dalam perusahaan dapat dibedakan menjadi dua (Assauri, 1993:89). Pertama, Preventive Maintenance, yaitu kegiatan pemeliharaan dan perawatan yang dilakukan untuk mencegah timbulnya kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas Produksi mengalami kerusakan pada pada waktu proses produksi. Menurut E.T Newbrough, Preventive Maintenance adalah perawatan fasilitas terencana berdasarkan inspeksi periodik yang dilakukan dan memperlihatkan kondisi tempat fasilitas tersebut rusak, dengan tujuan meminimasi waktu kerusakan dan kerusakan yang diakibatkan kelalaian operator. Preventive Maintenance ini sangat penting karena kegunaannya yang sangat efektif dalam menghadapi fasilitas produksi yang termasuk dalam golongan “Critical unit”. Sebuah peralatan Produksi dikatakan “ Critical unit, apabila: Kerusakan fasilitas dapat membahayakan nyawa pekerja; Kerusakan yang dapat mempengaruhi kualitas suatu Produk; Kerusakan yang menyebabkan kemacetan seluru Proses produksi.

Kedua, Corrective Maintenance atau Breakdown maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada fasilitas atau peralatan sehingga tidak dapat berfungsi dengan baik. Kegiatan itu sering disebut kegiatan perbaikan atau reparasi. Secara sepintas, Corrective Maintenance (CM) biayanya lebih murah dibanding dengan Preventive Maintenanve (PM). Akan tetapi, apabila kerusakan terjadi selama proses produksi berlangsung maka akibat kebijaksanaan CM akan jauh lebih parah dari PM, dalam hal biaya produksi yang tetunda, penghentian mesin, dan karyawan nganggur dan pesanan yang tertunda (Handoko, 1997:157).

Menghitung Rata-rata Selang Waktu Antar Kerusakan (MTTF)

Menentukan rata-rata waktu antarkerusakan (MTTF) didasarkan pada distribusi yang terbentuk dari data yang terkumpul berkenaan waktu kerusakan. Distribusi yang umum digunakan adalah distribusi Eksponential, Lognormal, Normal, dan Weibull, distribusi kerusakan ini dapat memenuhi berbagai fase kerusakan. Jika sampel tergolong kecil maka penaksiran parameter distribusi dilakukan dengan metode kuadrat terkecil (Least – Squares Curve Fitting).

Distribusi Eksponensial memiliki laju kerusakan yang tidak berubah dan konstan terhadap waktu (Constant Failure rate Model). Penaksiran parameter distribusi Eksponensial dilakukan dengan metode kuadrat terkecil (Least Square Method) (Ebelling, 1997:364), yaitu rumus nilai MTTF-nya sebagai berikut.

MTTF = λ 1

Distribusi Lognormal memiliki dua parameter, yaitu parameter bentuk (s) dan parameter lokasi

(

t

med)

. Seperti distribusi weibull, distribusi lognormal memiliki bentuk yang bervariasi. Hal yang sering terjadi, biasanya data yang dapat didekati dengan distribusi Weibull juga dapat didekati dengan distribusi Lognormal (Ebelling, 1997:73). Distribusi lognormal dilakukan dengan metode kuadrat terkecil (Least Square Method), (Ebelling, 1997:371), yaitu rumus dari nilai MTTF-nya adalah sebagai berikut.MTTF = 2 2 s med

e

t

Distribusi Normal menyerupai lonceng sehingga memiliki nilai simetris terhadap nilai rataan dengan dua parameter bentuk, yaitu μ(nilai tengah) dan

σ

(standar deviasi). Parameter μ (nilai tengah) memiliki sembarang nilai, positif, maupun negatif sedangkan parameter σ (standar deviasi) selalu memiliki nilai positif (Ebelling, 1997:69). Distribusi Normal dilakukan dengan metode kuadrat terkecil (Least Square Method) (Ebelling, 1997:370), yaitu rumus nilai MTTF-nya adalah sebagai berikut.MTTF = μ

Distribusi Weibull sering dipakai sebagai pendekatan untuk mengetahui karakteristik fungsi kerusakan karena perubahan nilai akan mengakibatkan distribusi Weibull mempunyai sifat tertentu ataupun ekuivalen dengan distribusi tertentu. Nilai rata– rata distribusi Weibull sebagai berikut.

MTTF = 1 1 (x)(x1).(x1)

Menentukan Lini Kritis, Mesin Kritis, dan Tools Kritis

Setelah itu, semua hasil perhitungan direkapitulasi dan dikelompokkan sesuai dengan jenisnya. Setelah didapatkan lini kritis, ditentukan lagi nomor mesin yang sering rusak dan langkah terakhir menentukan Tools yang sering rusak.

Menentukan Index of Fit

Dalam tahap ini ditentukan nilai dari Index of Fit (R) untuk data MTTR (Mean Time to Repair) maupun MTTF (Mean Time to Failure). Mencari nilai itu dapat menggunakan cara manual dengan mencari nilai R dengan Rumus Korelasi dan Nilai R terbesar pada setiap Distribusi adalah yang dipilih (Distribusi Exponential, Weilbull, Lognormal, dan Normal). Ukuran korelasi linear antara dua peubah yang paling banyak digunakan adalah koefisien korelasi. Index of Fit atau koefisien korelasi (r) menunjukkan hubungan linear yang kuat antara dua peubah acak Xi dan Yi.

2 1 1 2 1 2 1 2 1 1 1 n i n i i i n i n i i i n i i n i n i i i iy

y

n

x

x

n

y

x

y

x

n

r

Model Penentuan Interval Waktu Penggantian Pencegahan Optimal

Model penentuan penggantian pencegahan berdasarkan kriteria minimasi downtime digunakan dengan menentukan waktu terbaik dilakukannya penggantian sehingga total downtime per unit waktu dapat terminimasi. Model penentuan interval waktu penggantian pencegahan berdasarkan kriteria minimasi downtime yang digunakan adalah model Age Replacement (Jardine, 1973:94). Dalam penggunaan model ini, perlu diketahui konstruksi modelnya sebagai berikut.

Tf = downtime yang dibutuhkan untuk melakukan penggantian kerusakan. Tp = downtime yang dibutuhkan untuk melakukan penggantian pencegahan. f(t) = fungsi kepadatan probabilitas waktu kerusakan.

Pada model Age Replacement ini, tindakan penggantian pencegahan dilakukan pada saat pengoperasian telah mencapai umur yang telah ditetapkan, yaitu tp. Hal itu dilakukan jika pada selang waktu tp tidak terjadi kerusakan. Apabila sebelum waktu tp, sistem ini tidak mengalami kerusakan maka dilakukan penggantian sebagai tindakan perawatan korektif. Penggantian selanjutnya akan dilakukan pada saat tp dengan mengambil waktu acuan dari waktu beroperasinya sistem setelah dilakukan tindakan perawatan korektif. Metode itu dapat digambarkan sebagai berikut.

Tf Tp tp Tf Penggantian kerusakan Penggantian pencegahan Penggantian kerusakan t

Gambar 1 Model Age Replacement

Total downtime per unit waktu untuk penggantian pencegahan pada saat tp didenotasikan dengan D (tp), yakni (Jardine, Jardine:96)

siklus panjang ekspektasi siklus per downtime ekspektasi Total = ) t ( D p

Total ekspektasi downtime per siklus Tp.R(tp)

1-R(tp)

Ekspektasi panjang siklus (tpTp).R(tp)(M(tp))Tf).(1-R(tp)) Dengan demikian, total downtime per unit waktu adalah sebagai berikut.

R(tp)) -1 ).( )) ( ( ) ( ). ( R(tp) -1 ) ( . ) ( f p p p T tp M tp R T tp tp R T t D Keterangan:tp = interval waktu penggantian pencegahan

Tf = downtime yang terjadi karena penggantian kerusakan. Didapat dari data MTTR Tp = downtime yang terjadi karena kegiatan penggantian pencegahan Manurut

perusahaan

f(t) = fungsi Distribusi interval antar kerusakan yang terjadi

R(tp) = probabilitas terjadinya penggantian pencegahan pada saat tp

M(tp)= waktu rata – rata terjadinya kerusakan jika penggantian pencegahan dilakukan pada saat tp

Perhitungan dan Pembahasan

Perhitungan

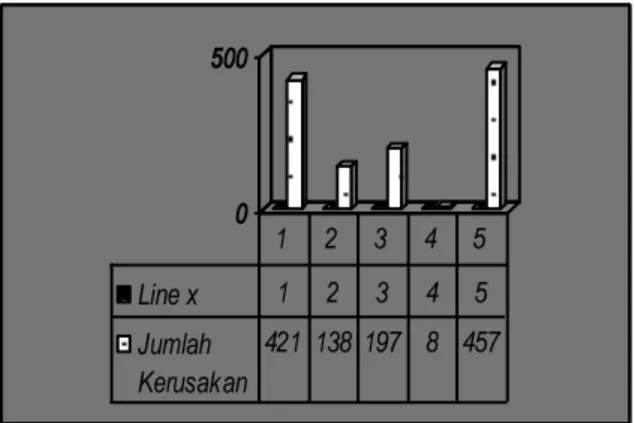

Data jumlah kerusakan yang terjadi pada tiap lini produksi selama 2 tahun, terlihat pada grafik berikut.

0 500 Line x 1 2 3 4 5 Jumlah Kerusakan 421 138 197 8 457 1 2 3 4 5

Gambar 2 Grafik Kerusakan Per Line Produksi.

Lini produksi 5 yang banyak terjadi kerusakan, yaitu sebanyak 457 kerusakan selama periode waktu pengamatan. Karena jumlah downtime-nya besar, dipilih sebagai lini kritis. Selain itu, lini ini merupakan lini yang sering digunakan dalam produksi mur dan baut. Pada lini produksi 5 ini, terdapat 14 mesin dan dari jumlah tersebut, grafik berikut memperlihatkan distribusi kerusakan dari mesin yang ada.

Line 5 0 20 40 60 80 100 1 3 5 7 9 11 13 No. Mesin J u m la h K e ru s a k a n Jumlah Kerusakan

Gambar 3 Grafik Kerusakan pada Tiap Mesin

Dari gambar, mesin nomor 3 adalah mesin yang paling sering mengalami kerusakan dan ini dianggap sebagai mesin kritis. Penetapan berikutnya adalah menentukan tool yang kritis. Hal itu dapat dilihat pada tabel berikut.

Tabel 1 Jumlah Downtime Tiap Tools pada Masin Heading Tools Down time % Downtime % Kumulatif Punch 136 58.37% 58.37% Snap 41 17.60% 75.97% Dies 21.5 9.23% 85.19% Pin Snap 18 7.73% 92.92% Pin Dies 16.5 7.08% 100.00%

Didasarkan pada tabel tersebut terlihat bahwa tools punch paling banyak mengalami kerusakan dan jumlah downtime-nya adalah 136. Dalam artikel ini, pembahasan akan difokuskan pada tool punch.

Langkah berikut dari pembahasan ini adalah dengan menghitung atau penentuan index of fit untuk masing-masing distribusi untuk perhitungan MTTF dan MTTR. Data yang digunakan dari Oktober 2005 sampai Maret 2006 yang hasilnya adalah sebagai berikut (Uji kecocokan distribusi dapat dilihat pada lampiran).

Tabel 2 Perbandingan Nilai Index of Fit Punch

Distribusi Index of Fit R (TTF) R(TTR)

Exponential 0.9368 0.9880

Lognormal 0.9914 0.9810

Normal 0.7919 0.9080

Weibull 0.9723 0.9460

Dari hasil penentuan distribusi tersebut, dilakukan perhitungan selang waktu pengantian dan pemeriksaan. Interval waktu penggantian pencegahan dihitung dengan distribusi yang telah ditentukan dengan uji kecocokan distribusinya. Metode yang digunakan adalah metode meminimasi downtime dan metode penggantian pencegahan yang digunakan Age Replacement dengan menghitung waktu penggantian pencegahan berdasarkan umur penggantian optimal. Data yang digunakan untuk keperluan ini data waktu kerja selama satu bulan adalan 160 jam (1 hari = 7 jam, 1 minggu = 5 hari, untuk sabtu = 5 jam, 1 bulan = 25 hari). Dari perhitungan, didapat interval waktu penggantian tool punch yang dapat dilihat pada tabel berikut.

Tabel 3 Perhitungan Interval waktu Penggantian Punch tp ( jam ) F ( tp ) R ( tp ) M ( tp ) D ( tp ) 1 0.0143 0.9857 1020.9843 0.0536 2 0.0675 0.9325 215.4325 0.0510 3 0.1385 0.8615 105.0877 0.0492 4 0.2123 0.7877 68.5332 0.0479 5 0.2828 0.7172 51.4414 0.0470 6 0.3478 0.6522 41.8382 0.0464 7 0.4065 0.5935 35.7942 0.0460 8 0.4592 0.5408 31.6873 0.0457 9 0.5063 0.4937 28.7391 0.0456 10 0.5484 0.4516 26.5336 0.0455 10.5 0.5677 0.4323 25.6299 0.0455 11 0.5860 0.4140 24.8302 0.0455 12 0.6197 0.3803 23.4808 0.0456

Berdasarkan tabel tersebut, dapat dihitung nilai „Age Replacement‟, yaitu 10.5 jam sedangkan interval waktu pemeriksaan adalah : 10 jam.

Pembahasan

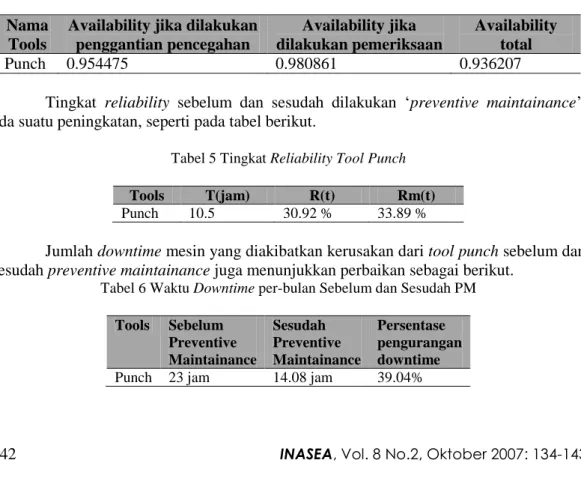

Setelah dapat menentukan interval waktu pemeriksaan, yaitu setiap 10 jam dilakukan pemeriksaan ulang maka dapat diharapkan tingkat ketersediaan (Availiability) suatu mesin dapat ditingkatkan. Seperti pada tool punch, tingkat ketersediaan jika dilakukan penggantian pencegahan atau jika dilakukan pemeriksaan adalah sebagai berikut.

Tabel 4 Availability Tool Punch Nama

Tools

Availability jika dilakukan penggantian pencegahan Availability jika dilakukan pemeriksaan Availability total Punch 0.954475 0.980861 0.936207

Tingkat reliability sebelum dan sesudah dilakukan „preventive maintainance‟, ada suatu peningkatan, seperti pada tabel berikut.

Tabel 5 Tingkat Reliability Tool Punch

Tools T(jam) R(t) Rm(t)

Punch 10.5 30.92 % 33.89 %

Jumlah downtime mesin yang diakibatkan kerusakan dari tool punch sebelum dan sesudah preventive maintainance juga menunjukkan perbaikan sebagai berikut.

Tabel 6 Waktu Downtime per-bulan Sebelum dan Sesudah PM

Tools Sebelum Preventive Maintainance Sesudah Preventive Maintainance Persentase pengurangan downtime

PENUTUP

Ketersediaan mesin pada waktu proses produksi berjalan merupakan hal yang perlu dijaga agar dapat memenuhi permintaan dari konsumen. Untuk itu, perlu dilakukan pencegahan agar mesin produksi tidak mengalami kerusakan pada waktu proses produksi berlangsung. Kerusakan mesin yang terjadi pada umumnya terjadi pada salah satu atau beberapa komponen mesin produksi. Seperti pada mesin Heading yang sebagai objek pengamatan, ada 5 komponen atau tools yang sering rusak sehingga mesin harus berhenti. Untuk pencegahan terjadinya kerusakan, dilakukan preventive maintainance (pencegahan). Dari pembahasan dengan adanya penerapan waktu perawatan yang terjadwal atau teratur maka akan dapat mengurangi kerusakan mesin. Hal itu berarti bahwa waktu downtime mesin berkurang, tingkat ketersediaan mesin bertambah, dan keandalan mesin produksi akan meningkat.

DAFTAR PUSTAKA

Ebelling, Charles E. 1997. An Introduction to Reliability and Maintainability Engineering. McGraw-Hill.

Ghillon, Balbir S. dan Hans Reiche. 1985. Reliability and Maintainability Management. New York: Van Nostrand Reinhold Company.

Handoko, Hanni. 1997. “Dasar- Dasar Manajemen Produksi dan Operasi.” Jakarta: BPFE. Heizer, Jay dan Render Barry. 2005. Manajemen Operasi. Jakarta: Salemba Empat. Jardine. 1973. “Maintenance, Replacement and Reliability,” Canada: Pittman Publishing

Corporation.

Nasution, Arman Hakim. 2006. Manajemen Industri. Jogyakarta: Andi.

Newbrough, E.T. 1985. Effective Maintenance Management. McGraw-Hill Book Company.

Sofjan, Assauri. 1993. Manajemen Produksi dan Operasi. Fakultas Ekonomi UI. Walpole, Ronald E. 1995. Pengantar Statistika. Jakarta: PT Gamedia Pustaka utama.