METODE MARKOV CHAIN UNTUK MEMINIMUMKAN BIAYA PEMELIHARAAN DI PT. LASER J AYA SAKTI

GEMPOL – PASURUAN

SKRIPSI

OLEH : RIZKA TOYIBA NPM : 0832010002

J URUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR

SKRIPSI

ANALISIS PERENCANAAN PEM ELIHARAAN

MESIN POWER PACK PLANT DENGAN MENGGUNAKAN METODE

MARKOV CHAIN UNTUK MEMINIMUMKAN BIAYA PEMELIHARAAN

DI PT. LASER J AYA SAKTI GEMPOL-PASURUAN

OLEH :

RIZKA TOYIBA NPM : 0832010002

Telah Disetujui Untuk Mengikuti Ujian Negara Lisan Gelombang V Tahun Ajar an 2011-2012

Dosen Pembimbing I Dosen Pembimbing II

Ir . ERLINA PURNAMAWATY, MT. Ir . HARI PURWOADI, MM. NIP. 19580828 198903 2 001 NIP. 19480828 198403 1 001

Mengetahui

Kepala Pr ogr am Studi Teknik Industr i UPN “Veter an” J awa Timur

MESIN POWER PACK PLANT DENGAN MENGGUNAKAN METODE

MARKOV CHAIN UNTUK MEMINIMUMKAN BIAYA PEMELIHARAAN

DI PT. LASER J AYA SAKTI GEMPOL – PASURUAN

OLEH : RIZKA TOYIBA NPM : 0832010002

Telah Diper tahankan Dihadapan dan Diter ima Oleh Tim Penguji Skr ipsi J ur usan Teknik Industr i Fakultas Teknologi Industr i

Univer sita s Pembangunan Na sional “Veter an” J awa Timur Pada Tanggal, 13 Apr il 2012

Dosen Penguji Dosen Pembimbing

1. 1.

Ir. DIDI SAMANHUDI, MMT. Ir . ERLINA PURNAMAWATY, MT.

NIP. 19580625 198503 1 001 NIP. 19580828 198903 2 001

2. 2.

Ir. HANDOYO, M T. Ir. HARI PURWOADI, MMT.

NIP. 19570209 198503 2 003 NIP. 19480828 198403 1 001

3.

Ir. ERLINA PURNAMAW ATY, MT. NIP. 19580828 198903 2 001

Mengetahui

Dekan Fakultas Tek nologi Industr i Univer sita s Pembangunan Nasional “Veter an”

J awa Timur

Penyusun mengucapkan Alkhamdulillah, atas kehadirat Allah SWT. yang telah memberikan rakhmat dan karunia-Nya, sehingga penyusun dapat menyelesaikan skripsi dengan judul “ANALISIS PERENCANAAN

PEMELIHARAAN MESIN POWER PACK PLANT DENGAN

MENGGUNAKAN METODE MARKOV CHAIN UNTUK MEMINIMUMKAN BIAYA PEMELIHARAAN DI PT. LASER JAYA SAKTI GEMPOL-PASURUAN”.

Skripsi ini disusun sebagai salah satu syarat memperoleh gelar Sarjana Teknik di Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Penyusun menyadari bahwa skripsi ini tidaklah dapat tercipta tanpa adanya bantuan dari berbagai pihak yang telah meluangkan waktu dan tenaga serta ilmunya untuk memberikan bimbingan, masukan, dan dorongan yang tentunya sangat memberikan motivasi dalam pelaksanaan dan penyelesaian skripsi ini. Oleh karena itu, dalam kesempatan ini, penyusun sampaikan terima kasih yang sebesar-besarnya kepada :

1. Pencipta alam semesta, Allah SWT. beserta para Rasul, Nabi, dan Malaikat-Nya.

2. Bapak Prof. Dr. Ir. Teguh Sudarto, MP., selaku Rektor Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Wali penyusun dan Dosen Penguji Seminar II Skripsi.

5. Bapak Drs. Pailan, MPd., selaku Sekretaris Jurusan Teknik Industri, Universitas Pembangunan Nasional ”Veteran” Jawa Timur.

6. Ibu Ir. Erlina Purnamawaty, MT., selaku Dosen Pembimbing I Skripsi. 7. Bapak Ir. Hari Purwoadi, MM, selaku Dosen Pembimbing II Skripsi. 8. Ibu Ir. Yustina Ngatilah, MT., selaku Dosen Penguji Seminar I Skripsi.

9. Bapak Ir. Handoyo, MT., selaku Dosen Penguji Seminar I Skripsi DAN Dosen Penguji Ujian Negara Lisan.

10.Bapak Drs. Sartin, M.Pd., selaku Dosen Penguji Seminar II Skripsi.

11.Bapak Ir. Didi Samanhudi, MMT., selaku Dosen Penguji Ujian Negara Lisan. 12.Bapak M. Fauzi Lubis, ST., selaku Direktur PT. Laser Jaya Sakti

Gempol-Pasuruan yang telah memberika kesempatan pada penyusun untuk melaksanakan penelitian skripsi di PT. Laser Jaya Sakti Gempol-Pasuruan. 13.Bapak Hendarto, selaku Manager Power Pack Plant PT. Laser Jaya Sakti

Gempol-Pasuruan sekaligus pembimbing pabrik yang telah meluangkan waktu dan dengan sabar memberikan penjelasan data-data yang diperlukan penyusun.

14.Seluruh Staf dan Karyawan PT. Laser Jaya Sakti Gempol-Pasuruan yang juga membantu dalam pelaksanaan penelitian skripsi.

16.Mochamad Fatoni, insyaAllah imam ku, terima kasih atas segal bantuan, doa, dukungan serta semangat buat aku dan selalu mengingatkan sholat dan makan. 17.Teman – teman TI angkatan ’08 khususnya Fahma, Dinda, Etry, Hilda, Ayu, Pita, Vony, Wempy, Geraldi, Johan, dan Famey terima kasih saran dan semangat yang telah kalian berikan.

18.Semua yang telah membantu, yang tidak bisa penyusun sebut satu-persatu. Penyusun menyadari bahwa dalam penyusunan skripsi ini masih jauh dari apa yang diharapkan dan mungkin banyak terdapat kekurangan baik isi maupun penyajiannya. Hal ini tidak lain karena keterbatasan ilmu dan kemampuan yang penyusun miliki. Oleh karena itu penyusun berharap adanya kritik dan saran yang sifatnya membangun dari semua pihak demi kesempurnaan skripsi ini.

Akhir kata semoga penulisan skripsi ini dapat bermanfaat bagi pengembangan ilmu pengetahauan dan bagi para pembaca.

Surabaya, Mei 2012

KATA PENGANTAR ... i

DAFTAR ISI ... iv

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

ABSTRAK ... xiii

ABSTRACT ... xiv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Batasan Masalah ... 2

1.4 Asumsi ... 3

1.5 Tujuan Penelitian ... 3

1.6 Manfaat Penelitian ... 3

1.7 Sistematika Penulisan... 4

BAB II TINJ AUAN PUSTAKA ... 6

2.1 Pengertian Pemeliharaan ... 6

2.1.1 Kebijaksanaan Pemeliharaan ... 6

2.1.2 Tujuan Pemeliharaan... 7

2.2 Jenis-Jenis Pemeliharaan ... 9

2.3 Sistem Pemeliharaan ... 10

2.4 Perencanaan Pemeliharaan ... 14

2.5 Pengawasan Pemeliharaan... 17

2.6 Pengendalian Ongkos ... 18

2.7 Tenaga Kerja dan Lingkungan Kerja ... 19

2.8 Klasifikasi Kondisi Kerusakan ... 19

2.9 Proses Markov Chain ... 20

2.9.1 Kegunaan Probabilitas dan Keputusan Markov ... 24

2.9.2 Perhitungan Probabilitas Untuk Masing-Masing Mesin27 2.9.2.1 Matrik Transisi Satu Langkah ... 28

2.9.2.2 Perencanaan Pemeliharaan Markov Chain ... 29

2.10 Biaya Down Time ... 32

2.11 Biaya Penyelenggaraan Pemeliharaan Pencegahan ... 33

2.12 Biaya Kerusakan ... 34

2.13 Biaya Rata-Rata Ekspektasi... 34

2.14 Jenis Kerusakan dan Kegiatan Pemeliharaan ... 34

2.14.1 Jenis Kerusakan ... 34

2.14.2 Kegiatan Pemeliharaan ... 34

2.15 Penelitian Terdahulu ... 37

BAB III METODE PENELITIAN ... 41

3.1 Lokasi dan Waktu Penelitian ... 41

3.2 Identifikasi dan Definisi Operasional Variabel ... 41

3.6 Biaya Pemeliharaan... 53

3.7 Perhitungan Biaya Rata-Rata Ekspektasi ... 54

3.8 Perhitungan Penghematan Biaya Pemeliharaan ... 55

BAB IV HASIL PENELITIAN DAN PEM BAHASAN ... 56

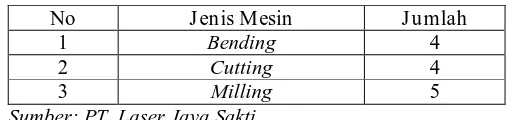

4.1 Pengumpulan Data ... 56

4.1.1 Data Jenis dan Jumlah Mesin Power Pack Plant ... 56

4.1.2 Data Mesin Power Pack Plant yang Mengalami Perubahan Status ... 56

4.1.2.1 Data Jenis dan Jumlah Mesin Power Pack Plant pada Kondisi Baik, Kerusakan Ringan, Kerusakan Sedang, dan Kerusakan Berat ... 61

4.1.3 Data Waktu Pemeliharaan ... 65

4.1.3.1 Data Waktu Pemeliharaan Corrective ... 65

4.1.3.2 Data Waktu Pemeliharaan Preventive ... 67

4.1.4 Data Biaya Pemeliharaan ... 68

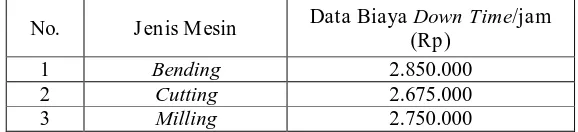

4.1.4.1 Data Biaya Down Time ... 68

4.1.4.2 Data Biaya Preventive ... 69

4.2 Pengolahan Data ... 69

4.2.1 Pemeliharaan Metode Perusahaan ... 69

4.2.1.1 Mesin Bending ... 70

4.2.1.2 Mesin Cutting ... 73

... 78

4.2.2.2 Probabilitas Pemeliharaan Usulan Mesin Cutting ... 85

4.2.2.3 Probabilitas Pemeliharaan Usulan Mesin Milling ... 91

4.2.3 Penghematan Biaya Pemeliharaan ... 97

4.2.4 Perencanaan Penjadwalan Pemeliharaan Mesin Tahun 2013 ... 98

4.3 Hasil dan Pembahasan ... 100

BAB V KESIMPULAN DAN SARAN ... 103

5.1 Kesimpulan ... 103

5.2 Saran ... 103 DAFTAR PUSTAKA

Kemajuan teknologi yang semakin cepat dan mutakhir mengakibatkan kebutuhan akan tenaga manusia mulai digeser untuk digantikan dengan mesin atau peralatan produksi lainnya. Mesin dan peralatan yang dalam kondisi baik akan dapat melancarkan jalannya proses produksi. Untuk menjaga mesin-mesin tersebut dapat digunakan dengan sebaik mungkin dibutuhkan kegiatan pemeliharaan mesin yang kontinyu.

PT. Laser Jaya Sakti Gempol – Pasuruan yang bergerak di bidang pabrikasi dan machinery mempunyai permasalahan dalam pemeliharaan mesin produksi yang tidak teratur dan biaya pemeliharaan yang besar. Banyak mesin yang tiba-tiba mengalami kerusakan saat proses produksi yang sedang berlangsung, hal ini tentunya sangat mengganggu jalannya produksi. Biaya pemeliharaan akan membengkak karena kurang terkontrolnya secara rutin mesin-mesin yang ada. Mesin-mesin-mesin yang sering mengalami kerusakan terdapat pada

Power Pack Plant, maka dilakukan penelitian pada plant tersebut.

Dengan adanya masalah pada perusahaan tersebut, maka dilakukan perencanaan pemeliharaan mesin Power Pack Plant menggunakan metode

Markov Chain dengan harapan dapat meminimumkan biaya pemeliharaan dengan

cara mengadakan kegiatan pemeliharaan mesin secara berkala dan teratur meliputi kegiatan pengontrolan, perbaikan dan penggantian spare part sehingga akan memberikan hasil produksi yang terjamin.

Biaya pemeliharaan metode perusahaan sebesar Rp 47.513.675,- dan biaya pemeliharaan metode Markov Chain sebesar Rp 31.654.390,- sehingga terjadi penghematan sebesar Rp 15.859.285,- atau sebesar 33,38%. Hal ini membuktikan bahwa metode Markov Chain memang dapat dipakai untuk meminimumkan biaya pemeliharaan mesin di perusahaan. Perencanaan pemeliharaan mesin Power Pack

Plant berdasarkan perhitungan pemeliharaan pencegahan adalah pemeliharaan

pencegahan terhadap mesin Bending dilakukan setiap 3 bulan sekali, mesin

Cutting dan mesin Milling dilakukan setiap 2 bulan sekali untuk mencegah

terjadinya kerusakan.

An increasingly rapid technological advances and recent to result in the need for human labor starts is shifted to be replaced by machines or other production equipment. Machinery and equipment in good condition will be able to speed the course of the production process. To keep these machines can be used with the best possible machine required continuous maintenance activities.

PT. Laser Jaya Sakti Gempol - Pasuruan to act in manufacturing and machinery have a production machine maintenance problems in irregular and large maintenance costs. Many machines suddenly suffered damage during the production process which is ongoing, it is certainly very disturbing the way of production. Maintenance costs will swell due to lack of regular uncontrolled existing machines.

Because of the problems at the company, then do the engine maintenance planning Plant Power Pack using the Markov Chain method with hope to minimizing the cost of maintenance by conducting periodic maintenance and regular engine includes control, repair and replacement of spare parts that will to give the products that guaranted.

Total cost of maintenance the company method Rp 47.513.675,- and total cost of maintenance the Markov Chain method Rp 31.654.390,- resulting in savings Rp 15.859.285 or 33,38%. This proves that Markov Chain method can be used to minimize maintenance costs at the company. Engine maintenance planning of Plant Power Pack based on the calculation of preventive maintenance is preventive maintenance for Bending machines doing every 3 months, Cutting machines and Milling machines doing every 2 months to prevent damage.

1.1 Latar Belakang

Kemajuan teknologi yang semakin cepat dan mutakhir mengakibatkan kebutuhan akan tenaga manusia mulai digeser untuk digantikan dengan mesin atau peralatan produksi lainnya. Mesin dan peralatan yang dalam kondisi baik akan dapat melancarkan jalannya proses produksi. Untuk menjaga mesin-mesin tersebut dapat digunakan dengan sebaik mungkin dibutuhkan kegiatan pemeliharaan mesin yang kontinyu.

PT. Laser Jaya Sakti Gempol – Pasuruan yang bergerak di bidang pabrikasi dan machinery mempunyai permasalahan dalam pemeliharaan mesin produksi yang tidak teratur dan biaya pemeliharaan yang besar. Banyak mesin yang tiba-tiba mengalami kerusakan saat proses produksi yang sedang berlangsung, hal ini tentunya sangat mengganggu jalannya produksi. Biaya pemeliharaan akan membengkak karena kurang terkontrolnya secara rutin mesin-mesin yang ada. Mesin-mesin-mesin yang sering mengalami kerusakan terdapat pada

Power Pack Plant, maka dilakukan penelitian pada plant tersebut.

Perencanaan pemeliharaan mesin dapat diselesaikan dengan metode

Markov Chain. Markov Chain adalah suatu metode yang dapat digunakan untuk

Dengan adanya masalah pada perusahaan tersebut, maka dilakukan perencanaan pemeliharaan mesin Power Pack Plant menggunakan metode

Markov Chain dengan harapan dapat meminimumkan biaya pemeliharaan dengan

cara mengadakan kegiatan pemeliharaan mesin secara berkala dan teratur meliputi kegiatan pengontrolan, perbaikan dan penggantian spare part sehingga akan memberikan hasil produksi yang terjamin.

1.2 Per umusan Masalah

Berdasarkan latar belakang diatas, maka dapat dirumuskan suatu permasalahan yaitu :

“Bagaimana PT. Laser Jaya Sakti melakukan perencanaan pemeliharaan mesin

Power Pack Plant sehingga dapat meminimumkan biaya pemeliharaan ?”

1.3 Batasan Masalah

Agar penulisan dapat berjalan dengan baik dan sesuai dengan alurnya maka perlu di berikan batasan-batasan masalah sebagai berikut :

1. Pembahasan hanya dilakukan pada mesin-mesin Power Pack Plant, yaitu : Mesin Bending, Mesin Cutting, dan Mesin Milling.

2. Perhitungan biaya didasarkan pada biaya down time dan biaya preventif yang terjadi pada saat dilakukan pemeliharaan mesin Power Pack Plant.

1.4 Asumsi

1. Spare part mesin tersedia pada saat dibutuhkan.

2. Pemeliharaan hanya dilakukan pada saat mesin shut down (mesin dalam kondisi mati).

1.5 Tujuan Penelitian

Tujuan penelitian dalam penyusunan tugas akhir ini adalah merencanakan pemeliharaan mesin Power Pack Plant yang optimum sehingga meminimumkan biaya pemeliharaan mesin.

1.6 Manfaat Penelitian

Manfaat penelitian diharapkan berguna untuk :

1. Merencanakan pemeliharaan mesin produksi yang lebih sistematis dan teratur untuk tahun-tahun berikutnya, sehingga proses produksi dapat berjalan dengan lancar serta pencapaian biaya pemeliharaan mesin yang seminimal mungkin sehingga keuntungan perusahaan dapat meningkat.

2. Menambah wawasan tentang pentingnya Markov Chain dalam dunia industri serta menjadi bahan literatur bagi mahasiswa lain.

3. Menerapkan teori yang didapat selama perkuliahan, khususnya tentang

Markov Chain serta memperluas wawasan pengetahuan melalui penelitian.

1.7 Sistematika Penulisan

pembahasan topik tersendiri. Adapun sistematika penulisan dari tugas akhir ini adalah sebagai berikut :

BAB I PENDAHULUAN

Bab ini berisi latar belakang penelitian, perumusan masalah yang diteliti, tujuan dan manfaat penelitian, batasan dan asumsi yang dipakai dalam penelitian serta sistematika penulisan.

BAB II TINJ AUAN PUSTAKA

Bab ini berisi dasar-dasar teori yang digunakan untuk mengolah dan menganalisa data-data yang diperoleh dari pelaksanaan penelitian, yaitu teori mengenai penjadwalan dan pemeliharaan mesin dengan menggunakan metode Markov Chain.

BAB III METODE PENELITIAN

Bab ini berisi langkah-langkah dalam melakukan penelitian ini yaitu hal-hal yang dilakukan untuk mencapai tujuan dari penelitian atau gambaran atau urutan kerja menyeluruh selama pelaksanaan penelitian.

BAB IV HASIL PENELITIAN DAN PEMBAHASAN

Pada bab ini berisi pengolahan dari data yang telah dikumpulkan dan melakukan analisa, langkah-langkah pemecahan masalah dan metode analisis serta pembahasan penelitian.

BAB V KESIMPULAN DAN SARAN

2.1 Penger tian Pemelihar aan

Istilah pemeliharaan dapat diartikan sebagai suatu kondisi dari setiap tindakan yang dilakukan untuk menjaga suatu barang atau memperbaikinya sampai suatu kondisi standar yang dapat diterima (Anthony corder, 1988, hal. 4).

Sedangkan menurut Sofyan Assauri, 2008, hal. 134, pengertian pemeliharaan adalah “suatu kegiatan untuk memelihara atau menjaga fasilitas/peralatan pabrik dan mengadakan perbaikan atau penggantian yang diperlukan agar terdapat suatu pengadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan”.

2.1.1 Kebijaksanaan Pemeliharaan

Secara alamiah tidak ada barang yang dibuat manusia tidak akan rusak, tetapi usia kegunaanya dapat diperpanjang dengan melakukan perbaikan berkala dengan melakukan suatu aktifitas yang dikenal dengan pemeliharaan (Anthony Corder, 1988, hal. 1).

matematis guna meminimumkan waktu kerusakan dan memberikan cara terbaik untuk beroperasi.

2.1.2 Tujuan Pemeliharaan

Sedangkan tujuan pemeliharaan yang utama dapat didefinisikan dengan jelas sebagai berikut (Anthony Corder, 1988, hal. 3) :

1. Untuk memperpanjang usia kegunaan asset (yaitu setiap bagian dari suatu tempat kerja, bangunan dan isinya). Hal ini terutama penting dinegara berkembang karena kurangnya sumber daya modal untuk penggantian. Di negara-negara maju kadang-kadang lebih menguntungkan untuk ‘mengganti’ daripada ‘memelihara’.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba (return of investment) maksimum yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran, penyelamat, dan sebagainya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut. Sedangkan menurut Sofjan Assauri tujuan utama dari fungsi pemeliharaan (Sofyan Assauri, 2008, hal: 134) adalah :

2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

3. Untuk membantu mengurangi pemakaian dan penyimpangan yang diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

4. Untuk mencapai tingkat biaya pemeliharaan sehemat mungkin, dengan melaksanakan kegiatan pemeliharaan secara efektif dan efisien keseluruhanya. 5. Menghindari kegiatan pemeliharaan yang dapat membahayakan keselamatan

para pekerja.

6. Mengadakan suatu kerjasama yang erat dengan fungsi-fungsi utama lainnya dari perusahaan, dan dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan atau return of investment yang sebaik mungkin dan total biaya yang terhemat.

Sedangkan beberapa tujuan utama pemeliharaan untuk menunjang aktifitas dalam bidang pemeliharaan menurut Supandi, 2000 hal 16 adalah : 1. Memperpanjang waktu pengoperasian fasilitas indusri yang digunakan

semaksimal mungkin, dengan biaya pemeliharaan seminimum mungkin dan adanya proteksi yang aman dari investasi modal.

3. Menentukan metode evaluasi prestasi kerja yang dapat berguna untuk manajemen secara umum dan bagi pengawas (supervisor) pemeliharaan khususnya.

4. Membantu dalam menciptakan kondisi kerja yang aman, baik untuk bagian operasi maupun personil pemeliharaan lainnya dengan menetapkan dan menjaga standart pemeliharaan yang benar.

5. Meningkatkan keterampilan para pengawas dan para operator pemeliharaan melalui latihan.

2.2 J enis-J enis Pemelihar aan Adapun jenis-jenis pemeliharaan :

1. Preventive Maintanance

Pekerjaan pemeliharaan yang bertujuan untuk mencegah terjadinya kerusakan atau cara pemeliharaan yang direncanakan untuk pencegahan (preventive). Pemeliharaan preventive dimaksudkan untuk mengefektivkan pekerjaan inspeksi, perbaikan kecil, pelumasan, dan penyetelan. Pemeliharaan

preventive yang dilaksanakan sebelum kerusakan terjadi, penting diterapkan

pada industri yang bersifat kontinyu atau memakai sistem otomatis.

2. Corrective Maintanance

3. Pemeliharaan Berjalan

Pemeliharaan yang dilakukan pada saat mesin/peralatan dalam keadaan bekerja. Sistem ini diterapkan pada mesin yang beroperasi terus-menerus. Kegiatan pemeliharaan dilakukan dengan jalan monitoring secara aktif.

4. Predictive Maintenance

Predictive maintenance dilakukan untuk mengetahui terjadinya perubahan

atau kelainan dalam kondisi fisik maupun fungsi dari sistem pemeliharaan. Biasanya pemeliharaan predictive dilakukan dengan bantuan panca indera atau alat monitoring yang canggih sehingga efisiensi kerja tercapai karena adanya kelainan dapat diketahui dengan cepat.

5. Breakdown Maintenance

Cara perawatan yang direncanakan untuk memperbaiki kerusakan. Pekerjaan perawatan ini dilakukan setelah terjadi kerusakan dan untuk memperbaikinya harus disiapkan suku cadang, material, alat-alat, dan tenaga kerjanya. Penerapan sistem perawatan ini dilakukan pada mesin-mesin industri yang ringan dan dapat diperbaiki dengan cepat.

2.3 Sistem Pemeliharaan 2.3.1 Planned Maintenance

Merupakan suatu pemeliharaan yang diorganisir dan dilakukan dengan pemikiran ke masa depan, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya.

Secara garis besar, planned maintenance (pemeliharaan terencana), yaitu :

selang waktu yang ditentukan sebelum terjadinya kerusakan mesin. Penerapan sistem pemeliharaan preventive dapat mengurangi kemacetan produksi, biaya perbaikan dan membatasi gangguan yang akan menghambat pelaksanaan proses produksi. Preventive maintenance meliputi kegiatan inspeksi / pengecekan dan kegiatan rutin seperti pelumasan, pembersihan suatu alat atau mengganti suatu filter, dimana kegiatan tersebut bertujuan untuk mencegah timbulnya kerusakan dari suatu alat pada saat proses produksi berlangsung, juga untuk menjaga agar peralatan atau komponen bisa tahan lama dan meminimalisasi terjadinya

emergency maintenance (pemeliharaan darurat) serta untuk meminimumkan biaya

perbaikan.

Emergency maintenance jelas akan lebih mahal dibandingkan dengan

preventive maintenance, karena dalam hal ini harus diperhitungkan juga biaya

yang hilang karena terhentinya kegiatan produksi, re-scheduling dari rencana tersebut.

Sebenarnya tujuan utama dari pemeliharaan preventive adalah untuk menemukan gejala yang dapat menyebabkan gangguan pada mesin sebelum terjadi kerusakan. Hal ini dapat dimungkinkan dengan merencanakan dan menjadwalkan pekerjaan pemeliharaan yang setidaknya dapat mengontrol kondisi mesin sejak awal.

Dari uraian diatas dapat disimpulkan bahwa sasaran utama dari preventive

maintenance adalah :

1. Mengurangi jumlah peralatan kritis yang mengalami kerusakan.

2. Menurunkan kerugian proses produksi akibat tidak terpakainya mesin karena mengalami kerusakan.

3. Memperpanjang umur dari pemakaian peralatan produksi.

4. Memperoleh data-data yang penting tentang catatan spesifikasi dari suatu mesin dimana sebagai dasar untuk memutuskan kapan untuk melakukan kegiatan service, overhaul atau penggantian dari suatu alat untuk memaksimalkan pengembalian dari investasi perusahaan.

5. Memperoleh planning dan scheduling yang sistematis dan efisien dari kegiatan pemeliharaan khususnya preventive maintenance.

6. Meningkatkan kesehatan dan keselamatan kerja bagi para pekerjanya.

2.3.2 Predictive Maintenance

Tujuan utama dari predictive maintenance adalah memaksimalkan fasilitas atau mesin utama tepat waktu dimana merupakan suatu kegiatan yang tidak

ter-schedule. Untuk melaksanakan kegiatan tersebut, salah satu kegiatan yang harus

dilakukan secara kontinyu adalah memonitor suatu kondisi dan efisiensi dari suatu sistem.

Lima kegiatan yang dilaksanakan pada predictive maintenance :

1. Vibration monitoring

2. Process parameter monitoring

4. Tribology

5. Inspeksi visual

Pada dasarnya pemeliharaan korektif termasuk dalam cara pemeliharaan yang direncanakan untuk perbaikan. Menghilangkan problema yang merugikan untuk mencapai kondisi operasi yang lebih ekonomis.

2.3.3 Improvement Maintenance

Suatu sistem pemeliharaan yang dilakukan untuk mengubah sistem suatu alat menjadi maksimal penggunaannya.

Tujuan dari improvement maintenance adalah : 1. Memudahkan operasi dari suatu mesin.

2. Memudahkan pemeliharaan.

3. Menaikkan kapasitas hasil produksi.

4. Memperkecil biaya pemeliharaan akibat ketidakefisienan dari penggunaan suatu mesin.

5. Meningkatkan keselamatan kerja.

Sistem pemeliharaan secara garis besar dibagi menjadi dua, yaitu :

a. Unplanned Maintenance

Merupakan suatu kegiatan pemeliharaan yang dilakukan setelah mesin mengalami kerusakan. Ada beberapa hal penting yang harus diperhatikan dari pemeliharaan jenis ini, antara lain :

2. Efek samping yang terjadi pada rangkaian-rangkaian mesin yang bersangkutan sebagai akibat dari berhenti mendadak yang sifatnya merugikan.

3. Pada tingkat tertentu pada volume dan lamanya waktu penyelesaian pekerjaan akan mempengaruhi rencana-rencana produksi, pemasaran, dan biaya.

4. Pada kenyataannya, hal ini sulit untuk dilaksanakan karena tergantung dari kondisi mesin dan tenaga kerjanya. Bila tenaga kerjanya kurang dapat mengurangi kualitas dari pemeliharaan.

Keuntungan dari pemeliharaan jenis ini adalah : 1. Tidak memerlukan schedule pemeliharaan.

2. Pada mesin dengan motor-motor kecil, penggantian akan lebih murah daripada memperbaikinya.

b. Corrective Maintenance

Merupakan salah satu kegiatan pemeliharaan yang dilakukan setelah mesin mengalami kerusakan dan biasanya merupakan suatu kerusakan kecil dan waktu yang dibutuhkan untuk perbaikan adalah pendek.

2.4 Per encanaan Pemelihar aan

a. Perencanaan Kerja

Dalam merencanakan pekerjaan-pekerjaan yang akan dikerjakan harus diketahui dengan benar dan jelas apa-apa saja yang perlu diperhatikan, misalnya :

1. Jenis pekerjaan yang akan dilaksanakan meliputi pemeliharaan, reparasi, atau pembuatan. Dijelaskan juga jenis mesin beserta cara kerjanya, komponen mesin, penaksiran dari umur mesin, dan lain-lain. Informasi ini harus dibuat sejelas mungkin, bila perlu dibuat sketsanya supaya tidak terjadi salah pengertian.

2. Cara perawatan mesin dan waktunya. Cara perawatan harus disesuaikan dengan kontruksi mesin supaya mempermudah membongkar pasang mesin. Biasanya setiap perusahaan mempunyai pedoman untuk memperbaiki mesin. Hal ini perlu diketahui supaya perbaikan mesin dapat dilakukan dengan semestinya. Proses perbaikan harus dilakukan selangkah demi selangkah supaya mesin dapat berfungsi dengan baik sesuai rencana. Dengan memperhitungkan hal di atas, maka waktu penyelesaian pekerjaan dapat diperkirakan sehingga dapat disesuaikandengan jadwal kerja.

Pekerjaan membongkar, membersihkan, mengganti, memperbaiki, memasang, dan menyetel harus jelas prosedurnya supaya dapat ditentukan pula jenis-jenis alat yang diperlukan. Hal ini penting supaya dapat dihindari penggunaan peralatan yang tidak perlu dan berlebihan.

Pada proses perbaikan mesin atau sejenisnya seringkali diperlukan juga suku cadang. Ketersediaan suku cadang di gudang harus diperhatikan supaya proses kerja tidak terhambat hanya karena tidak tersedianya suku cadang yang diperlukan.

4. Sasaran Produksi. Tercapainya sasaran produksi menjadi tanggung jawab semua unsur perusahaan meliputi bagian perencanaan, produksi, pemasaran, keuangan, dan perawatan. Sehingga untuk mencapai sasaran tersebut setiap pihak yang berkaitan harus saling mendukung dan bekerja optimal karena semua resiko yang dihadapi harus di tanggung bersama. 5. Program kerja harian dan laporan mengenai penugasan, macam serta

lokasinya. Pada dasarnya mencakup uraian kerja yang dilaksanakan, siapa orang yang akan melaksanakan, taksiran ongkos, lokasi, dan jumlah kerusakan perlengkapan yang akan diperbaiki, taksiran waktu penyelesaian, tanggal mulai dan selesai serta keterangan-keterangan lainnya.

b. Penjadwalan Kerja

tidak terjadi benturan kerja dan dapat disesuaikan waktu pengerjaannya. Terkadang dalam bekerja, suatu seksi tidak dapat bekerja sendiri tetapi butuh bantuan dari seksi lain, maka dengan adanya penjadwalan kerja dapat dibuat pertimbangan-pertimbangan.

Penjadwalan kerja ini dapat disusun harian, mingguan, bulanan atau tahunan disesuaikan dengan kebutuhan. Namun, adapula pekerja yang bersifat darurat karena adanya gejala kerusakan berat sehingga harus segera diperbaiki. Hal tersebut harus dipertimbangkan secara khusus terutama bila menyangkut industri dengan proses kontinyu dimana produksi harus dihentikan apabila salah satu mesin harus diperbaiki.

Dalam membuat jadwal pemeliharaan perlu juga dijelaskan dan disebutkan:

1. Mesin atau alat yang harus dikerjakan 2. Lokasi perbaikan

3. Jenis pekerjaan yang harus dilakukan 4. Kapan pekerjaan harus dimulai

5. Waktu yang diperlukan dan kapan pekerjaan diselesaikan 6. Tenaga kerja yang diperlukan dan penanggungjawabnya 7. Material, perkakas serta biaya yang harus disediakan

2.5 Penga wasan Pemelihar aan

hal-hal yang menyimpang yang tidak diduga sebelumnya. Oleh karena itu, perlu adanya pengawasan.

Pengawasan kerja ini dapat dilakukan oleh kepala regu, kepala seksi atau lainnya yang paham betul terhadap pekerjaan yang dilakukan. Adanya pengawasan yang ketat dapat mengurangi kesalahan kerja dan keteledoran kerja apalagi bila pekerjaan tersebut dilakukan oleh manusia. Pengawasan disini bukan hanya sekedar pengawasan terhadap manusianya, tetapi juga pengawasan metode kerja, peralatan, penggunaan material, dan penggunaan biaya. Adanya pengawasan yang terkontrol dapat mengurangi tindakan-tindakan yang tidak perlu dan dapat menekan ongkos seminimal mungkin.

2.6 Pengendalian Ongkos

Besarnya ongkos pemeliharaan dipengaruhi oleh siasat yang diambil oleh pimpinan. Siasat yang biasa dipilih oleh pimpinan dalam pemeliharaan adalah :

1. Undermaintaining

2. Overmaintaining

2.7 Tenaga Ker ja dan Lingkungan Ker ja

Tenaga kerja juga perlu diperhatikan untuk menunjang kelancaran pekerjaan pemeliharaan. Agar karyawan dapat bekerja dengan baik maka ada beberapa hal yang perlu diperhatikan :

1. Dalam seleksi/perekrutan tenaga kerja terampil, pendidikan dan keahlian calon tenaga kerja harus sesuai dengan kriteria pekerjaannya.

2. Mengadakan training khusus dan tambahan keahlian bagi pekerjaannya. 3. Pemberian sistem insentif atau hadiah.

4. Perhatian terhadap kesejahteraan karyawan, keluarganya, dan lain-lain.

Dengan memperhatikan hal tersebut di atas maka diharapkan dapat tercipta tenaga kerja yang profesional dan berkualitas tinggi sehingga pekerjaan yang dibebankan dapat ditangani dengan semestinya.

2.8 Klasifikasi Kondisi Ker usakan

Untuk menghitung nilai probabilitas transisi dari suatu proses Markov

Chain dalam masalah ini, maka sistem mesin akan dikelompokkan sesuai dengan

kondisi kerusakannya. Kondisi disini adalah tingkat kesiapan mesin saat dilakukan pemeliharaan periodik terhadap mesin tersebut. Untuk menentukan tingkat kondisi ini, sistem diperiksa secara berkala. Setelah dilakukan pemeriksaan kondisi mesin dapat digolongkan menjadi 4 yaitu :

1. Kondisi baik

2. Kondisi kerusakan ringan

Kondisi dimana mesin dapat beroperasi dengan baik, tetapi kadang-kadang terjadi kerusakan kecil. Kondisi ini disebut status 2.

3. Kondisi kerusakan sedang

Kondisi dimana mesin dapat beroperasi tetapi keadaannya mengkhawatirkan. Kondisi ini disebut status 3

4. Kondisi kerusakan berat

Mesin tidak dapat digunakan untuk beroperasi sehingga proses produksi terhenti. Kondisi ini disebut status 4.

Tabel 2.1. Status dan Kondisi Ker usakan

Status Kondisi

1 2 3 4

Baik Kerusakan ringan Kerusakan sedang Kerusakan berat

Sumber : Jurnal Optimum Vol. 3 No. 2, 2002, Hal 173-184

2.9 Pr oses Markov Chain

Sebelum membahas metode untuk menentukan kemungkinan transisi akan diuraikan lebih dulu tentang pengertian dasar rantai Markov (Markov Chain) dan

proses stokastik, karena metode Markov Chain merupakan kejadian khusus dari

proses stokastik.

telah banyak diterapkan untuk menganalisa tentang pemeliharaan mesin. (Ariyani Enny, Penelitian Operasional, 2008, hal 81)

Proses stokastik {X(t) : t ε T} adalah suatu himpunan variabel acak/random {X(t)} yang tertentu dalam suatu ruang sampel yang sudah diketahui, dimana t merupakan parameter waktu (indeks) dari sekumpulan data/suatu himpunan (T) yang telah diketahui. Seringkali T merupakan suatu kelompok bilangan non negatif dan X(t) menyatakan karakteristik yang dapat diukur dari sesuatu pada waktu t. Karena X(t) adalah variabel random maka tidak dapat diketahui dengan pasti pada status manakah suatu proses akan berada pada waktu t, bila t menunjukkan saat terjadinya status diwaktu yang akan datang. Dimana t = 0,1,2,…(P. Siagian, 1987 : 490).

Proses stokastik dapat dibedakan menjadi dua yaitu proses bebas dan proses Markov. Dalam masalah ini hanya akan dibahas yang berkaitan dengan proses Markov, yang mempunyai ruang status terbatas dan himpunan parameter waktu t yang diskrit terbatas.

Proses stokastik {Xt}0 dikatakan mempunyai sifat Markovian jika P{Xt+1=j| X0 = k0, X1 = k1, ..., Xt - 1 = kt - 1, Xt = i}= P{Xt + 1 = j| Xt = i} untuk t = 0, 1, 2,…. dan setiap urutan i, j, k0, k1, ...., kt-1.

Dengan kata lain, sifat Markovian ini menyatakan bahwa probabilitas bersyarat dari “kejadian” mendatang, dengan “kejadian” masa lampau dan state saat ini Xt = i, adalah independen terhadap kejadian di waktu lalu dan hanya tergantung pada

state saat ini.

Proses stokastik {Xt} (t = 0, 1, ...) adalah rantai Markov jika sifat tersebut mempunyai sifat Markovian.

Probabilitas bersyarat P{Xt + 1= j | Xt = i} untuk rantai Markov disebut probabilitas transisi (satu langkah) . Jika untuk setiap i dan j, P{Xt - 1= j | Xt = 1} = P{X1 = j | X0 = i} untuk semua t = 1, 2,… , maka disebut probabilitas transisi (satu langkah) dikatakan stasioner. Oleh karena itu, probabilitas transisi stasioner menyiratkan bahwa probabilitas transisi tidak berubah seiring dengan waktu. Keberadaan probabilitas transisi stasioner (satu langkah) juga menyiratkan bahwa untuk tiap i, j, dan n (n = 0, 1, 2, ...), P{Xt + n = j | Xt = i} = P{Xn = j | X0 = i} untuk semua t = 0, 1, .... Probabilitas bersyarat ini disebut probabilitas transisi n-langkah.

Untuk menyederhanakan notasi penulisan dengan probabilitas transisi

stasioner, misalkan

Pij + 1 = P{Xt + 1 = j| Xt = i} Pij(n) = P{Xt + n = j| Xt = i}

langkah (satuan waktu), jika state tersebut bermula pada state i pada waktu t kapan pun. Ketika n = 1, perhatikan bahwa Pij(n) = Pij (untuk n = 0, Pij(n)adalah hanya jika P{X0 = j | X0 = i} dan itu adalah 1 ketika i = j dan 0 ketika i ≠ j.

Oleh karena Pij(n) adalah probabilitas bersyarat, probabilitas tersebut harus nonnegatif, dan oleh karena prosesnya harus membuat perubahan ke state lain maka probabilitas tersebut harus memenuhi sifat

Pij(n) > 0, untuk semua i dan j; dan n = 0,1,2,... dan

M

∑ P ij(n) = 1 untuk semua i, n = 0, 1, 2, .... j=0

Cara mudah untuk menunjukkan semua probabilitas transisi n-langkah adalah dalam bentuk matrik.

untuk n = 0, 1, 2, ...

atau, ekuivalen dengan matriks transisi n-langkah State 0 1 ... M

= ) ( ) ( 1 ) ( 0 ) ( 1 ) ( 11 ) ( 10 ) ( ) ( 01 ) ( 00 ) ( ... ... ... ... ... ... ... ... 1 0 n MM n M n M n M n n n oM n n n P P P P P P P P P M P

Perhatikan bahwa probabilitas transisi pada baris dan kolom tertentu adalah untuk transisi dari state baris ke state kolom. Ketika n = 1, kita buang superscript n dan menyebutnya hanya matrik transisi. (Hillier dan Lieberman, Operation Research)

State 0 1 ... M

0 1

. . M

P00(n) P10(n) . . PM0(n)

P01(n) P11(n)

. . PM1(n)

... ... ... ... ...

P0M(n) P1M(n)

. . PMM(n)

Untuk setiap rantai Markov ergodik irreducible , lim ij(n)

n→∞P ada dan

independen terhadap i. Lebih lanjut lagi, lim ij(n)

n→∞P = π j > 0, dimana π j memenuhi

persamaan steady state berikut M

π j = ∑ π iPij, untuk j = 0, 1, ..., M i=0

M ∑ π j = 1 j=0

atau dapat ditunjukkan dalam bentuk matrik,

[

]

= MM M M M M MM P P P

P P P P P P ... ... ... ... ... ... ... ... ... 2 1 1 11 10 0 01 00 1 0 1 0 π π π π π π

π 0 = π 0P00 + π 1P01 + ... + π MPM1 π 1 = π 0P01 + π 1P11 + ... + π MPM2 .... = ... + ... + ... + ... π M = π 0P0M + π 1P1M + ...+ π MPMM 1 = π 0 + π 1 + ...+ π M

2.9.1 Kegunaan Pr obabilitas dan Keputusan Markov

dan 3 tetap dibiarkan saja. Tetapi seandainya kebijaksanaan itu dirubah dimana pemeliharaan dilakukan apabila item berada pada status 2, 3, dan 4 sehingga menjadi status 1. Keputusan-keputusan yang diambil dalam menentukan pemeliharaan dapat dituliskan sebagai berikut :

Tabel 2.2. Keputusan dan Tindaka n Yang Dilakukan

Keputusan Tindakan yang dilakukan

1 2

3

Tidak dilakukan tindakan

Dilakukan pemeliharaan pencegahan (sistem kembali ke status sebelumnya )

Pemeliharaan korektif (sistem kembali ke status 1)

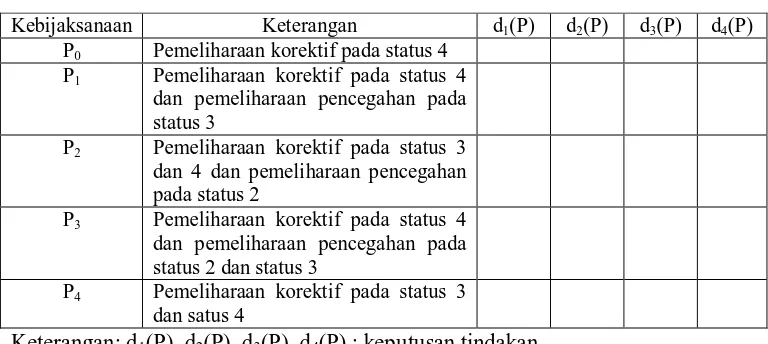

Tabel 2.3. Kebijaksanaan Pemelihar aan

Kebijaksanaan Keterangan d1(P) d2(P) d3(P) d4(P)

P0 Pemeliharaan korektif pada status 4

P1 Pemeliharaan korektif pada status 4

dan pemeliharaan pencegahan pada status 3

P2 Pemeliharaan korektif pada status 3

dan 4 dan pemeliharaan pencegahan pada status 2

P3 Pemeliharaan korektif pada status 4

dan pemeliharaan pencegahan pada status 2 dan status 3

P4 Pemeliharaan korektif pada status 3

dan satus 4

Keterangan: d1(P), d2(P), d3(P), d4(P) : keputusan tindakan

Dimana P0 adalah pemeliharaan yang dilakukan perusahaan, yang merupakan matrik awal. Sedangkan P1, P2, P3, dan P4 adalah usulan pemeliharaan yang didapat dari perubahan pada matrik awal sesuai dengan tindakan yang dilakukan.

akan beralih ke status kerasakan berat. Dan jika item berada pada status kerusakan berat atau dengan kata lain suatu item yang memburuk akan tetap memburuk sampai selang pemeriksaan berikutnya, atau bila tidak item akan mengalami kerusakan berat selama selang tersebut dan akan diperbaiki pada selang pemeriksaan berikutnya.

Dari uraian tersebut dapat dibuat transisi diagram dan peralihan status sebagai berikut:

Gambar 2.1. Transisi Diagr am Keterangan :

1. Menyatakan status 1 (baik)

2. Menyatakan status 2 (kerusakan ringan) 3. Menyatakan status 3 (kerusakan sedang) 4. Menyatakan status 4 (kerusakan berat)

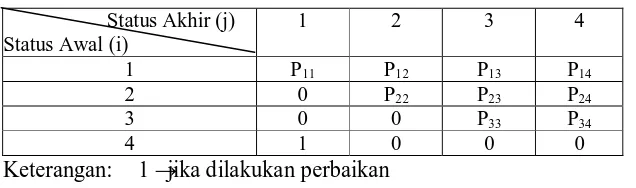

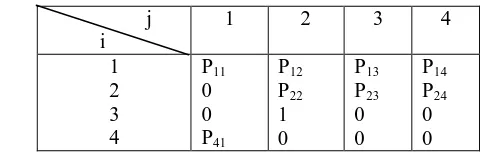

Tabel 2.4. Probabilitas Ker usakan

Status Akhir (j) Status Awal (i)

1 2 3 4

1 P11 P12 P13 P14

2 0 P22 P23 P24

3 0 0 P33 P34

4 1 0 0 0

Keterangan: 1 → jika dilakukan perbaikan 0 → jika tidak dilakukan perbaikan

2.9.2 Per hitungan Pr obabilitas Untuk Masing-Masing Mesin

Dengan menentukan probabilitas status akan ditentukan dulu besarnya probabilitas transisi yang dapat dihitung dari proporsi jumlah komponen-komponen dari mesin di Power Pack Plant yang mengalami transisi status, selanjutnya dibentuk matrik transisi awal yang merupakan pemeliharaan yang dilakukan perusahaan.

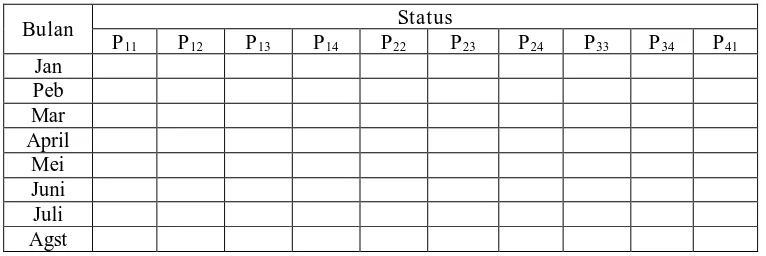

Tabel 2.5. Pobabilitas Transisi Mesin Bulan J anuar i 2011-Desember 2011

Bulan Status

P11 P12 P13 P14 P22 P23 P24 P33 P34 P41

Jan Peb Mar April

Mei Juni Juli Agst

Sept Okt Nov Des J umlah

Keterangan :

P12 = Kondisi baik ke kondisi kerusakan ringan P13 = Kondisi baik ke kondisi kerusakan sedang P14 = Kondisi baik ke kondisi kerusakan berat

P22 =Kondisi kerusakan ringan ke kondisi kerusakan ringan P23 = Kondisi kerusakan ringan ke kondisi kerusakan sedang P24 = Kondisi kerusakan ringan ke kondisi kerusakan berat P33 = Kondisi kerusakan sedang ke kondisi kerusakan sedang P34 = Kondisi kerusakan sedang ke kondisi kerusakan berat P41 = Kondisi kerusakan kerusakan berat ke kondisi baik

2.9.2.1 Matr ik Transisi Satu Langkah

Matrik transisi satu langkah mesin yang merupakan pemeliharaan yang dilakukan oleh perusahan (P0) adalah

P0 =

π j > 0 4

π j = ∑ π jPijuntuk j = 1, 2, 3, 4 j=1

4 ∑ π j = 1 j=1

[

]

= 0 0 0 0 0 0 41 34 33 24 23 22 14 13 12 11 4 3 2 1 4 3 2 1 P P P P P P P P P P π π π π π π π π j i1 2 3 4

Catatan : π 1 + π 2 +π 3 +π 4 = 1

maka akan didapat persamaan sebagai berikut :

π 1 + π 2 + π 3 + π 4 = 1 P11 π 1 + P41 π 4 = π 1 P12 π 1 + P22 π 2 = π 2 P13 π 1 + P23 π 2 + P33 π 3 = π 3 P14 π 1 + P24 π 2 + P34 π 3 = π 4

2.9.2.2 Per encanaan Pemelihar aan Markov Chain

Untuk mendapatkan pemeliharaan yang lebih baik sehingga bisa mengurangi biaya pemeliharaan, maka diusulkan empat perencanaan pemeliharaan komponen dari mesin di Power Pack Plant yang didapat dari perubahan matrik transisi awal sesuai dengan tindakan yang dilakukan. Dari keempat usulan tersebut yang akan dipilih adalah usulan yang mempunyai biaya

ekspektasi terkecil.

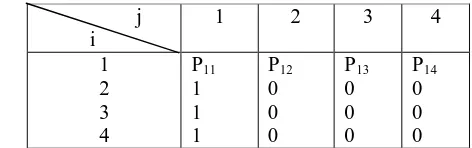

1. Pemeliharaan korektif pada status 4 dan pemeliharaan pencegahan pada status 3. Matrik transisinya sebagai berikut :

P1 =

Dengan menggunakan persaman serta hasil matrik transisi tersebut, dalam jangka panjang probabilitas terjadi kerusakan dan dalam keadaan mapan (steady state) dapat dituliskan sebagai berikut :

j i

1 2 3 4

1 2 3 4

P11 0 0 P41

P12 P22 1 0

P13 P23 0 0

[

]

= 0 0 0 1 0 0 1 00 22 23 24

14 13 12 11 4 3 2 1 4 3 2 1 P P P P P P P π π π π π π π π

Catatan : π 1 + π 2 +π 3 +π 4 = 1

maka akan didapat persamaan sebagai berikut : π 1 + π 2 + π 3 + π 4 = 1 P11 π 1 + π 4 = π 1 P12 π 1 + P22 π 2 + π 3 = π 2 P13 π 1 + P23 π 2 = π 3 P14 π 1 + P24 π 2 = π 4

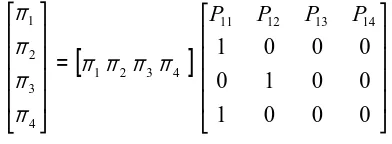

2. Pemeliharaan korektif pada status 3 dan 4 dan pemeliharaan pencegahan pada status 2. Matrik transisinya adalah sebagai berikut :

P2 =

Dengan menggunakan persamaan serta hasil matrik transisi tersebut, dalam jangka panjang probabilitas terjadi kerusakan dan dalam keadaan mapan (steady state) dapat dituliskan sebagai berikut :

[

]

= 0 0 0 1 0 0 0 1 0 0 0 1 14 13 12 11 4 3 2 1 4 3 21 P P P P

π π π π π π π π

Catatan : π 1 + π 2 +π 3 +π 4 = 1

maka akan didapat persamaan sebagai berikut :

j i

1 2 3 4

π 1 + π 2 + π 3 + π 4 = 1 P11 π 1 + π 2 + π 3 + π 4 = π 1 P12 π 1 + = π 2

P13 π 1 + = π 3

P14 π 1 + = π 4

3. Pemeliharaan korektif pada status 4 dan pemeliharaan pencegahan pada status 2 dan 3. Matrik transisinya adalah sebagai berikut :

P3 =

Dengan menggunakan persamaan serta hasil matrik transisi tersebut, dalam jangka panjang probabilitas terjadi kerusakan dan dalam keadaan mapan (steady state) dapat dituliskan sebagai berikut :

[

]

= 0 0 0 1 0 0 1 0 0 0 0 1 14 13 12 11 4 3 2 1 4 3 21 P P P P

π π π π π π π π

Catatan : π 1 + π 2 +π 3 +π 4 = 1

maka akan didapat persamaan sebagai berikut : π 1 + π 2 + π 3 + π 4 = 1 P11 π 1 + π 2 + π 4 = π 1 P12 π 1 + π 3 = π 2

P13 π 1 + = π 3

P14 π 1 + = π 4

j i

1 2 3 4

4. Pemeliharaan korektif pada status 3 dan status 4. Matrik transisinya adalah sebagai berikut :

P4 =

Dengan menggunakan persaman serta hasil matrik transisi tersebut, dalam jangka panjang probabilitas terjadi kerusakan dan dalam keadaan mapan (steady state) dapat dituliskan sebagai berikut :

[

]

= 0 0 0 1 0 0 0 10 22 23 24

14 13 12 11 4 3 2 1 4 3 2 1 p p p p p p p π π π π π π π π

Catatan : π 1 + π 2 + π 3 + π 4 = 1

maka akan didapat persamaan sebagai berikut : π 1 + π 2 + π 3 + π 4 = 1 P11 π 1 + π 3 + π 4 = π 1 P12 π 1 + P22 π 2 = π 2 P13 π 1 + P23 π 2 = π 3 P14 π 1 + P24 π 2 = π 4

2.10 Biaya Down Time

Akibat dari sistem yang tidak produktif yang diakibatkan sistem dalam pemeliharaan atau perbaikan mengakibatkan hilangnya profit perusahaan. Biaya tersebut disebut biaya down time. Elemen-elemen biaya yang menentukan biaya

j i

1 2 3 4

down time adalah biaya operator mesin, hilangnya sebagian output produksi, atau

umumnya dinyatakan dalam profit per satuan waktu yang hilang. Dari data perusahaan didapatkan biaya down time yang terjadi jka suatu mesin di unit produksi berhenti beroperasi.

Menghitung biaya down time dapat dilakukan dengan cara sebagai berikut :

o Hitung rata-rata down time tiap tahun dengan persamaan : rd = ∑ d / n

dimana : rd = rata-rata down time mesin setiap tahun n = jumlah kerusakan

o Hitung biaya down time dengan persamaan : Bd = rd / jk x OP

dimana : Bd = biaya down time

rd = rata-rata down time mesin tiap tahun jk = jumlah kerusakan

OP = biaya operator tiap tahun

(Vasko_Edo_Minter_Gultom’s Weblog)

2.11 Biaya Penyelenggaraan Pemelihar aan Pencegaha n

2.12 Biaya Ker usakan

Kerusakan merupakan suatu kondisi dimana sistem tidak dapat berfungsi untuk menghasilkan output. Hal ini akan menyebabkan adanya biaya tambahan untuk pemeliharaan korektif, tetapi apabila diadakan pemeliharaan rutin terjadwal, kerusakan dapat dicegah atau dikurangi. Jika biaya pemeliharaan korektif ini dilambangkan dengan C2i untuk setiap item ke-i maka dapat dinyatakan sebagai berikut :

C2i = Waktu pemeliharaan korektif per tahun × Biaya down time

2.13 Biaya Rata-Rata Ekspektasi

Berdasarkan pada biaya-biaya pemeliharaan pencegahan dan pemeliharaan korektif maka akan didapatkan biaya-biaya pemeliharaan untuk masing-masing mesin. Dan apabila dikalikan dengan probabilitas status dalam keadaan mapan (steady state) pada jangka panjang maka akan didapatkan biaya rata-rata ekspektasi ( biaya rata-rata yang diharapkan) untuk masing-masing pemeliharaan. M

E = ∑ π j C (j) j=1

= π 1 (....) + π 2 (....) + .... (...) + π M (....)

2.14 J enis Ker usakan dan Kegiatan Pemelihar aan 2.14.1 J enis Ker usakan

1. Mesin Bending

a. Ker usakan Ringan

o Pergantian stop kontak listrik (tombol on/off) o Pergantian baut L

b. Ker usakan Sedang o Pergantian kabel listrik

o Pergantian rantai rail carriage, belt scooring, rantai spindle c. Ker usakan Ber at

o Repair hidroulic

o Pergantian spindle (mata tekuk) o Pergantian dynamo (motor elektrik) 2. Mesin Cutting

a. Ker usakan Ringan

o Pergantian seal pada hidroulic o Pergantian mur dan baut o Pergantian kabel panel b. Ker usakan Sedang

o Pergantian cap pada pelindung msin o Pergantian as penyangga pisau o Pengasahan mata pisau

3. Mesin Milling

a. Ker usakan Ringan

o Control panel mengalami kerusakan o Pergantian kabel pada kontrol panel

o Pergantian tuas penggerak pada dudukan mesin b. Ker usakan Sedang

o Pergantian pully o Pergantian seal belt o Pergantian arbor c. Ker usakan Ber at

o Pergantian dynamo (motor elektrik) o Pergantian catok

2.14.2 Kegiatan Pemelihar aan

1. Kegiatan Pemelihar aan Preventive a. Pelumasan pada tiap-tiap mesin b. Pengecekan kondisi mesin, meliputi :

o Pengecekan kondisi dynamo mesin

o Pengecekan gear dan bagian-bagian utama mesin o Pengecekan kontrol panel tiap mesin

o Pengecekan alat pendukung lainnya 2. Kegiatan Pemelihar aan Corrective

b. Perbaikan tiap komponen yang dapat untuk di-repair c. Pengasahan mata pisau mesin cutting

d. Perbaikan untuk spindel mesin bending

(Sumber: PT. Laser Jaya Sakti)

2.15 Penelitian Terdahulu

Adapun peneliti-peneliti terdahulu yang menjadi referensi penelitian tugas akhir ini, yaitu :

1. Per encanaan Pemelihar aan Per alatan Batching Plant Operation Dengan Metode Mar kov Chain Untuk Meminimumkan Biaya Per awatan Di PT. Panggung Electr ic Citr abuana – Sidoar jo Oleh Mochamad Fatoni 0632010182

Persaingan industri yang ketat mendorong perkembangan industri yang ada akan meningkat dan setiap saat akan berubah. Perusahaan yang memproduksi meja computer dan rak TV pada saat ini berkembang dengan pesat sehingga permasalahan yang ada harus dihadapi oleh perusahaan akan semakin meningkat.

Untuk memecahkan permasalahan tersebut perusahaan diharapkan dapat menerapkan teknik perencanaan pemeliharaan peralatan produksi dengan baik dan benar dengan maksud meminimalkan baiaya perawatan. Dimana mempunyai tujuan membuat jadwal pemeliharaan peralatan dan meminimumkan biaya pemelihraan Metode ini dikenal dengan metode

Markov Chain.

Total biaya pemeliharaan pada Kondisi Rill biaya perawatan perusahaan adalah sebesar Rp 38.840.695,- dan setelah menggunakan metode Markov

Chain menjadi Rp 22.387.945,- sehingga terjadi penghematan sebesar Rp

16.452.750,- atau presentase sebesar ( 42,36 %). Hal ini membuktikan bahwa metode Markov Chain memang dapat dipakai untuk meminimumkan biaya perawatan peralatan di perusahaan.

2. Penjadwalan Pemelihar aan Batching Plant Operation Dengan Metode

Markov Chain Guna Meminimumkan Biaya Pemelihar aan Di PT. Sar i

Bumi – Gr esik Oleh Umar Said Zainur i - 0632015007

Persaingan industri yang ketat mendorong perkembangan industri yang ada akan meningkat dan setiap saat akan berubah. Perusahaan yang memproduksi pupuk dolomite dan phospate pada saat ini berkembang dengan pesat sehingga permasalahan yang ada harus dihadapi oleh perusahaan akan semakin meningkat.

dilakukan sehingga peralatan produksi bisa menjamin lancarnya proses produksi sehingga pesanan bisa sampai tepat waktu kepada konsumen dan bisa menekan biaya pemeliharaan seminimum mungkin.

Untuk memcahkan permasalahan tersebut perusahaan diharapakan dapat menerapkan teknik perencanaan pemeliharaan peralatan produksi dengan baik dan benar dengan maksud meminimalkan baiaya pemeliharaan. Metode ini dikenal dengan metode Markov Chain.

Total biaya pemeliharaan pada kondisi riil perusahaan bulan Januari 2008-Juni 2008 sebesar Rp 8.775.000,- sedangkan total biaya pemeliharaan dengan menggunakan metode Markov Chain bulan Januari 2008-Juni 2008 sebesar Rp 989.919,- sehingga terjadi penghematan sebesar Rp 7.785.081,- atau sebesar 79,724 %.

3. Analisis kebijakkan Manajemen Pemelihar aan dan Per emajaan Mesin dengan Menggunaka n Metode Markov Chain dan Ther bog'h Model di Dr um Plant Ar ea PT Per ta mina (Perser o) UP IV Cilacap Oleh Galih Chr issetyo

3.1 Lokasi dan Waktu Penelitian

Data yang digunakan dalam penelitian ini diperoleh dari PT. Laser Jaya Sakti Gempol – Pasuruan. Waktu pengambilan dimulai bulan Januari 2011 sampai dengan Desember 2011.

3.2 Identifikasi dan Definisi Operasional Var iabel

Ditinjau dari segi penelitian, variabel dapat diartikan sebagai konsep yang mempunyai nilai. Adapun variabel-variabel tersebut adalah sebagai berikut : a. Variabel Terikat

Variabel terikat adalah variabel yang dipengaruhi oleh variabel bebas. Dalam penelitian ini, variabel terikatnya adalah biaya pemeliharaan yang minimum. b. Variabel Bebas

Variabel bebas adalah variabel yang mempengaruhi variabel terikat. Dalam penelitian ini yang termasuk variabel bebas adalah :

1. Data jenis dan jumlah mesin adalah data yang diambil dari jenis dan jumlah mesin yang ada dalam industri untuk mengidentifikasi dari setiap mesin yang ada.

2. Data transisi status mesin ialah data yang diambil berdasarkan kondisi status mesin selama 1 tahun.

4. Data biaya pemeliharaan adalah biaya yang dikeluarkan pada saat melakukan pemeliharaan.

3.3 Metode Pengumpulan Data

Di dalam penelitian ini data-data yang dikumpulkan (data diperoleh dalam bentuk dokumen dengan melakukan tanya jawab secara langsung dengan

manager plant), adalah sebagai berikut :

1. Data Primer

Yang dimaksud data primer adalah melakukan studi lapangan dengan maksud memperoleh data-data yang diperlukan dalam penelitian guna memecahkan masalah akan perencanaan pemeliharaan mesin Power Pack Plant PT. Laser Jaya Sakti Gempol – Pasuruan (data diperoleh dalam bentuk dokumen dengan melakukan tanya jawab secara langsung dengan manager plant) dan pengamatan langsung dilapangan.

Dimana metode pengumpulan data yang digunakan adalah :

a. Observasi Langsung

Pengumpulan data dengan melakukan pengamatan aktivitas langsung pada obyeknya dilapangan.

b. Interview

2. Data Sekunder

Yaitu pengumpulan data dengan mencatat data-data dari dokumen (arsip) perusahaan (data diperoleh dalam bentuk dokumen dengan melakukan tanya jawab secara langsung dengan manager plant) yang berkaitan dengan obyek penelitian termasuk didalamnya.

a. Studi Pustaka (Library Research)

Studi pustaka ini dilakukan dengan maksud untuk memperoleh data pustaka sebagai nara sumber yang dapat dijadikan pedoman dalam memecahkan masalah yang sedang dihadapi oleh perusahaan.

b. Dokumen dari perusahaan yang merupakan arsip-arsip yang dikumpulkan dan ada kaitannya dalam penelitian ini (data diperoleh dalam bentuk dokumen dengan melakukan tanya jawab secara langsung dengan

manager plant).

c. Didalam penelitian ini data-data perusahaan yang dikumpulkan adalah : 1. Data jenis dan jumlah mesin

2. Data transisi status mesin 3. Data waktu pemeliharaan 4. Data biaya pemeliharaan

3.4 Langkah - Langkah Pemecahan Masalah

Survey Lapangan

Studi Literatur Perumusan Masalah

Tujuan Penelitian

Pengumpulan data (Januari 2011-Desember 2011) :

1. Data jenis dan jumlah mesin

2. Data transisi status mesin

3. Data waktu pemeliharaan

4. Data biaya pemeliharaan

Apakah Be < Ba ?

A Pemeliharaan

metode perusahaan

Identifikasi Variabel

Perhitungan biaya pemeliharaan

Biaya pemeliharaan metode perusahaan (Ba)

Pemeliharaan metode

Markov Chain

Mulai

Probabilitas transisi usulan yang dipilih

Biaya pemeliharaan Metode

Markov Chain (Be)

(terpilih)

B

Probabilitas pemeliharaan usulan

• Probabilitas Transisi

Usulan 1

• Probabilitas Transisi

Usulan 2

• Probabilitas Transisi

Usulan 3

• Probabilitas Transisi

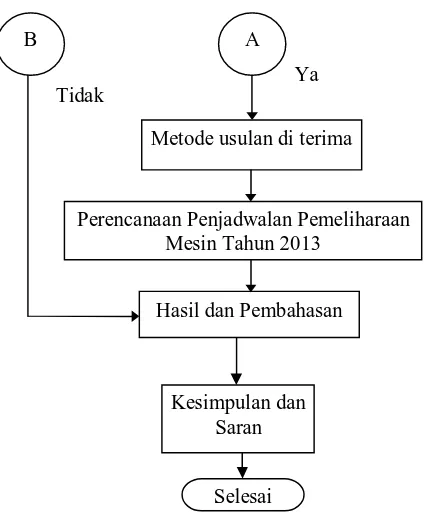

Ga mbar 3.1. Diagr am Alir Pr oses Penelitian

Penjelasan langkah-langkah pemecahan masalah di atas yaitu : 1. Mulai

Merupakan langkah pertama sebelum melakukan penelitian. 2. Studi Literatur

Studi literatur merupakan tahap penelusuran referensi, dapat bersumber dari buku, jurnal, maupun penelitian yang telah ada sebelumnya, berguna untuk mendukung tercapainya tujuan penelitian yang telah dirumuskan. Dari studi literatur akan diperoleh landasan teori serta acuan-acuan yang akan digunakan dalam penelitian ini.

3. Survey Lapangan

Survey lapangan sangat diperlukan dalam suatu penelitian karena pada tahap ini dimaksudkan untuk mengetahui kondisi nyata obyek yang akan diteliti

A

Kesimpulan dan Saran

Metode usulan di terima

Ya Tidak

B

Hasil dan Pembahasan Perencanaan Penjadwalan Pemeliharaan

Mesin Tahun 2013

serta untuk merencanakan dan memilih lokasi penelitian yang nantinya akan diperbaiki dengan metode yang sesuai.

4. Perumusan Masalah

Masalah yang muncul dalam tugas akhir ini adalah melakukan perencanaan pemeliharaan mesin Power Pack Plant sehingga dapat meminimumkan biaya pemeliharaan.

5. Tujuan Penelitian

Langkah selanjutnya adalah menetapkan tujuan dari penelitian yang dilakukan berdasarkan perumusan masalah yang telah dibuat.

6. Identifikasi Variabel

Setelah menentukan perumusan masalah dan tujuan penelitian, langkah selanjutnya adalah mengidentifikasi variable-variabel yang mempengaruhi permasalahan tersebut.

7. Pengumpulan Data

Mencari biaya pemeliharaan yang minimum dengan menggunakan data-data dari perusahaan, antara lain :

o Data jenis dan jumlah mesin o Data transisi status mesin o Data waktu pemeliharaan o Data biaya pemeliharaan

8. Setelah melakukan pengumpulan data, maka dilakukan pengolahan data, antara lain :

1. Berdasarkan perusahaan

o Perhitungan biaya pemeliharaan

o Biaya pemeliharaan metode perusahaan (Ba) 2. Berdasarkan usulan

o Pemeliharaan metode Markov Chain o Probabilitas pemeliharaan usulan o Probabilitas transisi usulan yang dipilih

o Biaya pemeliharaan metode Markov Chain (Be) 9. Be < Ba

Langkah ini merupakan suatu langkah untuk mengambil keputusan, apakah sistem pemeliharaan yang dilakukan oleh perusahaan lebih baik ataukah sistem pemeliharaan usulan dengan menggunakan metode Markov Chain yang lebih baik ? Dari pernyataan ini , maka akan muncul jawaban ya atau tidak. Jika ya (Ba > Be) maka usulan tersebut dapat diterapkan. Jika tidak (Ba < Be) maka langsung pada hasil dan pembahasan yang berarti sistem pemeliharaan yang diterapkan oleh perusahaan lebih baik daripada metode usulan.

10.Metode usulan diterima

Metode usulan diterima apabila hasil metode usulan lebih kecil jika dibandingkan dengan metode yang diterapkan perusahaan, sehingga langkah selanjutnya dapat diterapkan.

11.Perencanaan Penjadwalan Pemeliharaan Mesin Tahun 2013

12.Hasil dan Pembahasan

Dari hasil perhitungan dengan metode Markov Chain, maka akan dapat diketahui perencanaan pemeliharaan mesin yang optimal sehingga dapat meminimumkan biaya pemeliharaan.

13.Kesimpulan dan Saran

Langkah terakhir adalah menarik kesimpulan dari keseluruhan langkah-langkah diatas serta memberikan saran-saran yang dapat menjadi masukan dan pertimbangan dalam merencanakan manajemen pemeliharaan yang reliable. 14.Selesai.

3.5 Metode Pengolahan Data

Untuk menentukan probabilitas status, diperlukan terlebih dahulu probabilitas transisi yang dihitung dari jumlah keadaan tiap mesin yang kemudian dibuat matrik transisi awal dimana merupakan pemeliharaan yang dilakukan oleh perusahaan. Untuk mendapatkan pemeliharaan yang optimal, maka diusulkan empat perencanaan pemeliharaan mesin. Dari keempat kebijaksanaan pemeliharaan tersebut, yang akan dipilih adalah kebijaksanaan yang mempunyai biaya rata-rata ekspektasi termurah.

Tabel 3.1. Pobabilitas Transisi Mesin Bulan J anuar i 2011-Desember 2011

Bulan Status

P11 P12 P13 P14 P22 P23 P24 P33 P34 P41

Jan Peb Mar April

Bulan Status

P11 P12 P13 P14 P22 P23 P24 P33 P34 P41

Sept Okt Nov Des J umlah

Matrik transisi satu langkah mesin yang merupakan pemeliharaan yang dilakukan oleh perusahan (P0) adalah

Tabel 3.2. Matr ik Pr obabilitas Tr ansisi Awal P0 =

π j > 0

4

π j = ∑ π jPij untuk j = 1, 2, 3, 4 j=1

4 ∑ π j = 1 j=1

[

]

= 0 0 0 0 0 0 41 34 33 24 23 22 14 13 12 11 4 3 2 1 4 3 2 1 P P P P P P P P P P π π π π π π π πCatatan : π 1 + π 2 +π 3 +π 4 = 1

maka akan didapat persamaan sebagai berikut :

π 1 + π 2 + π 3 + π 4 = 1 P11 π 1 + P41 π 4 = π 1 P12 π 1 + P22 π 2 = π 2

j i

1 2 3 4

P13 π 1 + P23 π 2 + P33 π 3 = π 3 P14 π 1 + P24 π 2 + P34 π 3 = π 4

1. Pemeliharaan korektif pada status 4 dan pemeliharaan pencegahan pada status 3. Matrik transisinya sebagai berikut :

Tabel 3.3. Matr ik Pr obabilitas Tr ansisi Usulan 1 P1 =

Dengan menggunakan persamaan serta hasil matrik transisi tersebut, dalam jangka panjang probabilitas terjadi kerusakan dan dalam keadaan mapan (steady state) dapat dituliskan sebagai berikut :

[

]

= 0 0 0 1 0 0 1 00 22 23 24

14 13 12 11 4 3 2 1 4 3 2 1 P P P P P P P π π π π π π π π

Catatan : π 1 + π 2 +π 3 +π 4 = 1

maka akan didapat persamaan sebagai berikut : π 1 + π 2 + π 3 + π 4 = 1 P11 π 1 + π 4 = π 1 P12 π 1 + P22 π 2 + π 3 = π 2 P13 π 1 + P23 π 2 = π 3 P14 π 1 + P24 π 2 = π 4

2. Pemeliharaan korektif pada status 3 dan 4 dan pemeliharaan pencegahan pada status 2. Matrik transisinya adalah sebagai berikut :

j i

1 2 3 4

Tabel 3.4. Matr ik Pr obabilitas Tr ansisi Usulan 2 P2 =

Dengan menggunakan persamaan serta hasil matrik transisi tersebut, dalam jangka panjang probabilitas terjadi kerusakan dan dalam keadaan mapan (steady state) dapat dituliskan sebagai berikut :

[

]

= 0 0 0 1 0 0 0 1 0 0 0 1 14 13 12 11 4 3 2 1 4 3 21 P P P P

π π π π π π π π

Catatan : π 1 + π 2 +π 3 +π 4 = 1

maka akan didapat persamaan sebagai berikut :

π 1 + π 2 + π 3 + π 4 = 1 P11 π 1 + π 2 + π 3 + π 4 = π 1 P12 π 1 + = π 2

P13 π 1 + = π 3

P14 π 1 + = π 4

3. Pemeliharaan korektif pada status 4 dan pemeliharaan pencegahan pada status 2 dan 3. Matrik transisinya adalah sebagai berikut :

Tabel 3.5. Matr ik Pr obabilitas Tr ansisi Usulan 3 P3 =

j i

1 2 3 4

1 2 3 4 P11 1 1 1 P12 0 0 0 P13 0 0 0 P14 0 0 0 j i

1 2 3 4

Dengan menggunakan persamaan serta hasil matrik transisi tersebut, dalam jangka panjang probabilitas terjadi kerusakan dan dalam keadaan mapan (steady state) dapat dituliskan sebagai berikut :

[

]

= 0 0 0 1 0 0 1 0 0 0 0 1 14 13 12 11 4 3 2 1 4 3 21 P P P P

π π π π π π π π

Catatan : π 1 + π 2 +π 3 +π 4 = 1

maka akan didapat persamaan sebagai berikut : π 1 + π 2 + π 3 + π 4 = 1 P11 π 1 + π 2 + π 4 = π 1 P12 π 1 + π 3 = π 2

P13 π 1 + = π 3

P14 π 1 + = π 4

4. Pemeliharaan korektif pada status 3 dan status 4. Matrik transisinya adalah sebagai berikut :

Tabel 3.6. Matr ik Pr obabilitas Tr